Устройство и принцип работы ШРУСа

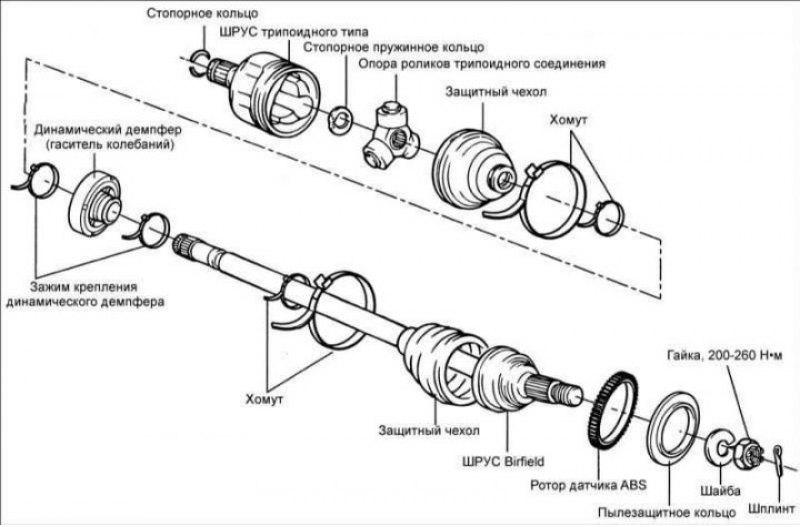

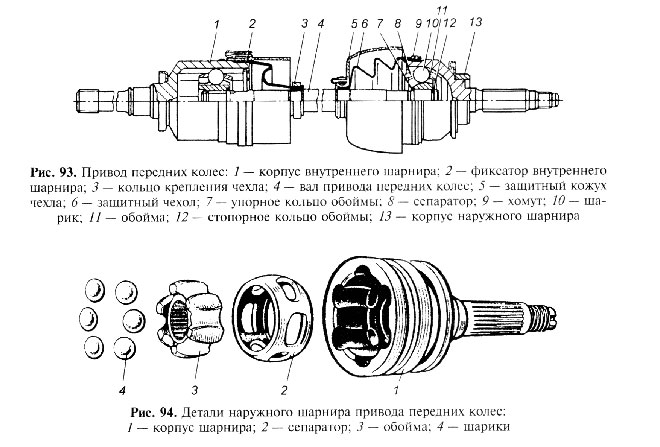

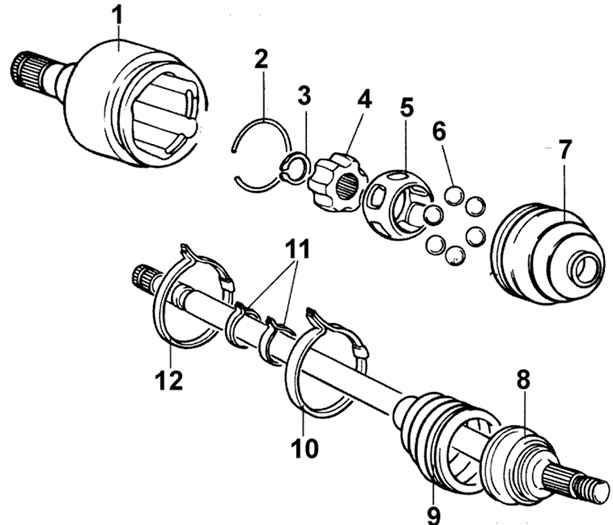

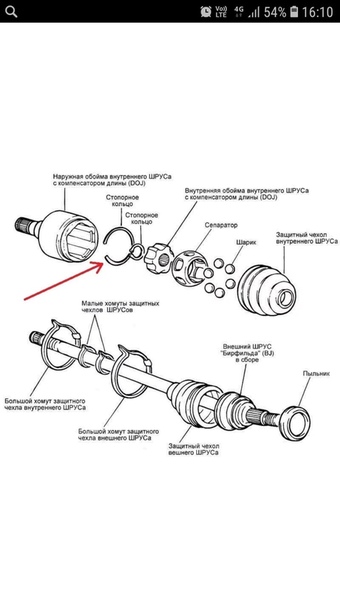

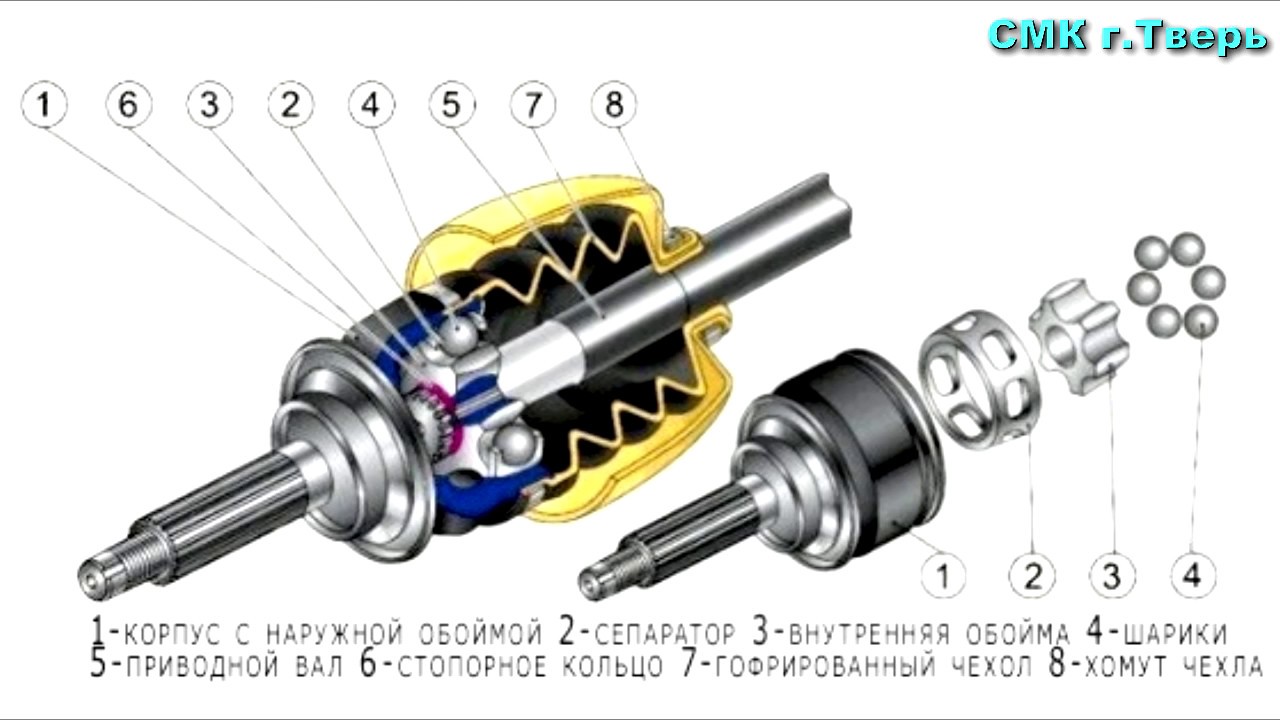

ШРУС (шарнир равных угловых скоростей, «граната») состоит из двух основных элементов – обоймы и корпуса. Обойма расположена внутри корпуса. Их поверхности оснащены специальными параллельными углублениями («канавками»), предназначенными для шариков. Корпус и обойма имеют сферическую форму, а шарики обеспечивают им жесткое соединение и передачу вращения.

Вообще, ШРУСы могут иметь разное конструктивное исполнение. Тут уже все зависит от их типа (триподный, спаренный карданный, шариковый или кулачковый). Вне зависимости от того, что они отличаются в конструктивном плане, их предназначение и работа в трансмиссии одинаковы: С одной стороны ведущий вал, в составе которого установлен ШРУС, соединяется с дифференциалом, а другая – с подшипником ступицы колеса, благодаря которому, ведущие колеса получают энергию вращения. Передачей же данной энергии от мотора к подшипникам ступиц занимается именно «граната».

Конструкция ШРУСа

Советы: При повороте руля слышен стук

Наружный ШРУС, в отличии от внутреннего, имеет значительно больший «рабочий угол». Дело в том, что когда поворачивается управляемое колесо, наружный ШРУС может иметь угол поворота близкий 50 градусам. В то время как внутренний ШРУС может поворачиваться не более чем на 20 градусов. По этой причине шарниры применяемые для внутренних и наружных «гранат» не одинаковы. Треножные для внутренних, а шаровые для наружных.

Дело в том, что когда поворачивается управляемое колесо, наружный ШРУС может иметь угол поворота близкий 50 градусам. В то время как внутренний ШРУС может поворачиваться не более чем на 20 градусов. По этой причине шарниры применяемые для внутренних и наружных «гранат» не одинаковы. Треножные для внутренних, а шаровые для наружных.

Конструкция наружного ШРУСа включает в себя обойму, расположенную на валу. Как писалось выше, поверхность обоймы оснащена канавками. Они имеются и на узловом корпусе, причем в идентичном количестве. Шарики находящиеся в них, предназначены для передачи крутящего момента по «маршруту» от вала к ШРУСу, а потом от него к ступице.

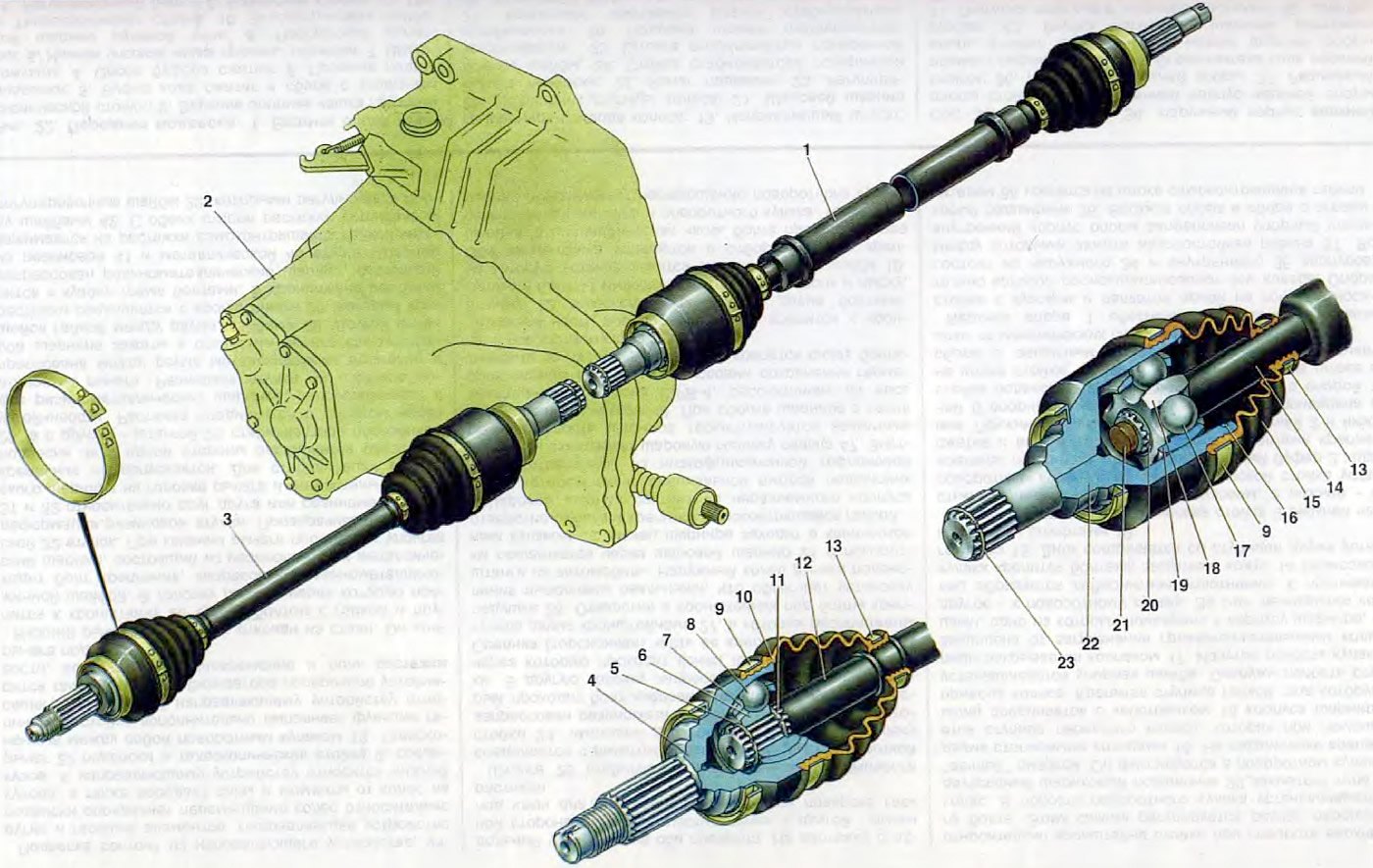

Конструктивно наружные ШРУСы сделаны так, что работают они только на изгиб, без сдвигов по оси. Внутренний ШРУС работает не только на изгиб, но и на осевой сдвиг, потому и отличается от наружного своим устройством. Причем отличаются они не только от наружных, но могут иметь отличия даже между собой. Тут уже все зависит от машины, на которую они должны быть установлены. Например, у внутренних ШРУСах для автомобилей ВАЗ канавки корпуса расположены прямо, а не по радиусу. Внутренний шарнир равных угловых скоростей, предназначенный для «Таврии», предусматривает расположение роликов на шипах крестовины. Вращение которых происходит благодаря игольчатым подшипникам, которые расположены в продольных пазах корпуса. Потому такой элемент и может работать как на изгиб, так и на осевое смещение. Так как ШРУС установлен в таком месте, где он постоянно будет подвергаться воздействию пыли и грязи, для него была предусмотрена герметичная защита – пыльник. Это гофрированная накладка из резины, которая крепится к корпусу хомутами.

Например, у внутренних ШРУСах для автомобилей ВАЗ канавки корпуса расположены прямо, а не по радиусу. Внутренний шарнир равных угловых скоростей, предназначенный для «Таврии», предусматривает расположение роликов на шипах крестовины. Вращение которых происходит благодаря игольчатым подшипникам, которые расположены в продольных пазах корпуса. Потому такой элемент и может работать как на изгиб, так и на осевое смещение. Так как ШРУС установлен в таком месте, где он постоянно будет подвергаться воздействию пыли и грязи, для него была предусмотрена герметичная защита – пыльник. Это гофрированная накладка из резины, которая крепится к корпусу хомутами.

Даже притом, что конструктивно ШРУСы имеют множество решений, их предназначение и работа остаются теми же, что были 10 или 20 лет назад. Каждая контактная точка, которая отвечает за передачу окружных сил, обязательно должна быть расположена в биссекторной полости, которая проходит через биссектрису текущего угла между валами.

Советы: Шумо и виброизоляция автомобиля — материал

Применение ШРУСов.

Шарнир равных угловых скоростей применяется в передних независимых подвесках ведущих управляемых колес. ШРУС является составной деталью, которая может обеспечить не только вращение, но и поворот в пределах 70-ти градусов. Благодаря таким свойствам, он может применяться для ведущих осей.

Разновидности ШРУСов

Автомобиль с полным или задним приводом довольно редко оборудуется такими механизмами, а если и встречаются, то в моделях имеющих заднюю независимую подвеску. В данном случае, колесо может совершать несинхронизированное смещение относительно вертикальной и горизонтальной осей. Такое перемещение ограничено, но даже в таком случае, обычный приводный вал уже становится недоступным для использования для ведущих задних осях.

Внутренний и внешний ШРУС – в чем отличия.

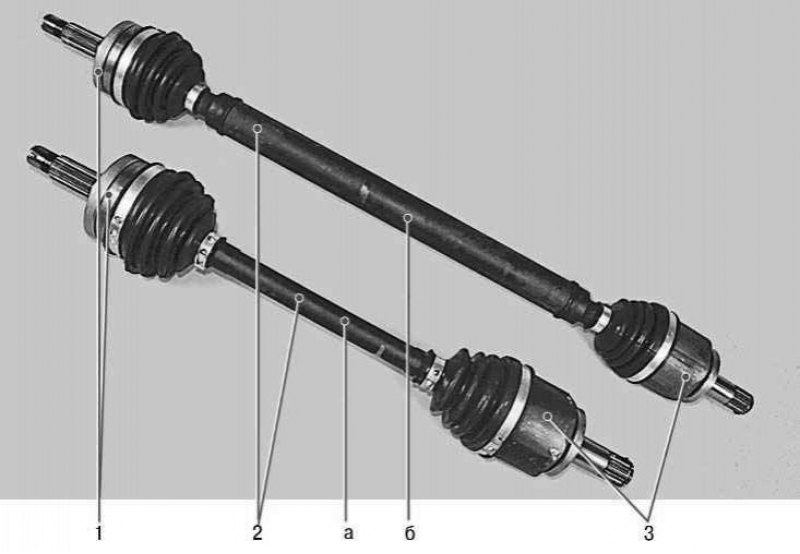

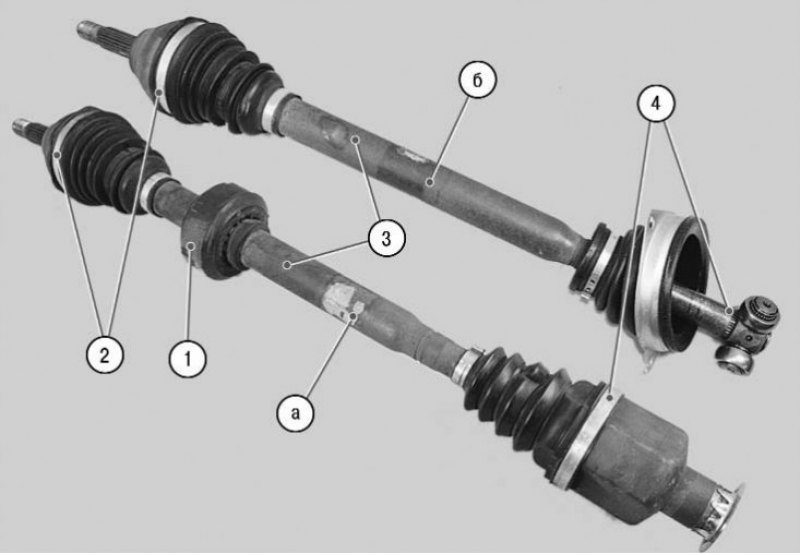

Для нормального движения автомобиля, недостаточно иметь только внешние ШРУСы. Чтобы привод функционировал как следует, внешний «шарнир» должен работать в паре с внутренним. Иногда, человек никогда не располагавший возможностью, а возможно и желанием визуально оценить данные детали, а имевший представление о них только со слов других автолюбителей, немного удивляется, когда при необходимости замены и покупке видит разницу, как в размерах, так и в цене между ними. Внутренний ШРУС больше чем внешний, и стоит он дороже.

Чтобы привод функционировал как следует, внешний «шарнир» должен работать в паре с внутренним. Иногда, человек никогда не располагавший возможностью, а возможно и желанием визуально оценить данные детали, а имевший представление о них только со слов других автолюбителей, немного удивляется, когда при необходимости замены и покупке видит разницу, как в размерах, так и в цене между ними. Внутренний ШРУС больше чем внешний, и стоит он дороже.

Наружный и внутренний ШРУС

Из-за специфики конструктивного решения и способа, которым вращательное движение передается от КПП или редуктора к ведущим колесам, необходимо наличие минимум двух шарниров в данной схеме работы. За передачу вращения валу отвечает большой (внутренний) ШРУС.

Благодаря внешнему ШРУСу происходит вращение ступицы колеса. Для этого предусмотрены специальные шлицы. Меньшие размеры внешнего «шарнира» связаны с его расположением и дефицитом свободного места.

Наружный ШРУС

Плюсы и минусы в работе ШРУСаСоветы: Электронная система ESP — что это?

Преимущества ШРУСа:

Одним из основных плюсов в работе ШРУСа является его способность максимально сохранять передаваемую мощность. Достигнуть таких показателей в сохранении передаваемой энергии вращения, на сегодняшний день не под силу альтернативным механизмам. Также к положительным свойствам можно отнести его вес, не сложность замены в случае необходимости, и сравнительно неплохую надежность в работе.

Достигнуть таких показателей в сохранении передаваемой энергии вращения, на сегодняшний день не под силу альтернативным механизмам. Также к положительным свойствам можно отнести его вес, не сложность замены в случае необходимости, и сравнительно неплохую надежность в работе.

Преимущества ШРУСа:

Наверно самым главным недостатком ШРУСа можно назвать его пыльник, являющийся паралельно контейнером смазки. Тут играет свои роль и его расположение, в результате чего он периодически попадает под воздействие посторонних предметов. Например, когда вы проезжаете по глубоким колеям или преодолеваете определенные препятствия, он может быть поврежден. К сожалению не всегда водитель узнает о повреждении данной элемента защиты сразу. Попавшая внутрь пыль или грязь, способствует интенсивному износу. Хорошо если такое попадание произошло недавно, тогда можно снять и прочистить ШРУС. Если прошло достаточно много времени с момента попадания пыли внутрь, деталь в любом случае не прослужит свой полный срок.

Когда угол между составными элементами маленький, передачу крутящего момента легко осуществляют шарниры неравных угловых скоростей кардана. Вслед за увеличением данного угла, увеличивается неравномерность вращения валов, что усложняет работу передачи и мощность начинает теряться. Вот тут и раскрывается в полной мере необходимость в таком механизме как ШРУС, который предназначен для устранения данных проблем.

Шрус принцип работы

Шарнир равных угловых скоростей (ШРУС) обеспечивает передачу крутящего момента, не сковывая движение колеса.

Переднеприводные автомобили в конце 60-х привлекли внимание разработчиков всех крупнейших автомобильных концернов, так как компоновка их кузова позволяет отдать максимум места в автомобиле водителю и пассажирам. Чтобы обеспечить привод на передние управляемые колеса, и не лишать их возможности поворачивать, пришлось придумать сложный механизм под названием ШРУС.

История создания ШРУСа

Поскольку конструкций шарнира равных угловых скоростей существует несколько, установить, какая из них возникла первой, достаточно сложно. Известно, что ШРУС шарикового типа, наиболее распространенный в наши дни, появился впервые в двадцатые годы прошлого века. Кулачковый ШРУС был разработан французским изобретателем по фамилии Грегуар. В начале двадцатых годов он запатентовал изобретение под именем «Тракта».

Еще один тип — спаренный карданный ШРУС — применялся, в основном, в автомобилях производства США двадцатых годов, таких как Cord L29, а также в трансмиссии французских автомобилей «Панар-Левассор» 50-60-х годов. В наше время применяется в схемах транспортных средств, не развивающих высокую скорость, к примеру, на тракторах.

Назначение ШРУСа

Шарнир равных угловых скоростей используется в независимой подвеске передних управляемых колес при условии, если они же являются ведущими. ШРУС — составная деталь, и помимо вращения обеспечивает угол поворота до 70 градусов, что позволяет применять его в конструкции ведущей оси. Сходство ШРУСа с ручной гранатой обеспечило ему соответствующее прозвище, причем, не только в русском языкеРеже встречается в заднеприводных и полноприводных автомобилях, и только в том случае, если сзади также применена независимая подвеска. В этом случае каждое из задних колес имеет пусть ограниченную, но несинхронизированную с другим колесом возможность передвижения в горизонтальной и вертикальной плоскостях, что делает невозможным применение традиционных для задней ведущей оси приводных валов.

Сходство ШРУСа с ручной гранатой обеспечило ему соответствующее прозвище, причем, не только в русском языкеРеже встречается в заднеприводных и полноприводных автомобилях, и только в том случае, если сзади также применена независимая подвеска. В этом случае каждое из задних колес имеет пусть ограниченную, но несинхронизированную с другим колесом возможность передвижения в горизонтальной и вертикальной плоскостях, что делает невозможным применение традиционных для задней ведущей оси приводных валов.

Если угол между сочленениями небольшой, с передачей крутящего момента легко справляются карданные шарниры неравных угловых скоростей. С увеличением значений этих углов валы начинают вращаться слишком неравномерно, что делает работу передачи проблематичной и ведет к потере мощности. Для решения таких проблем и существует ШРУС.

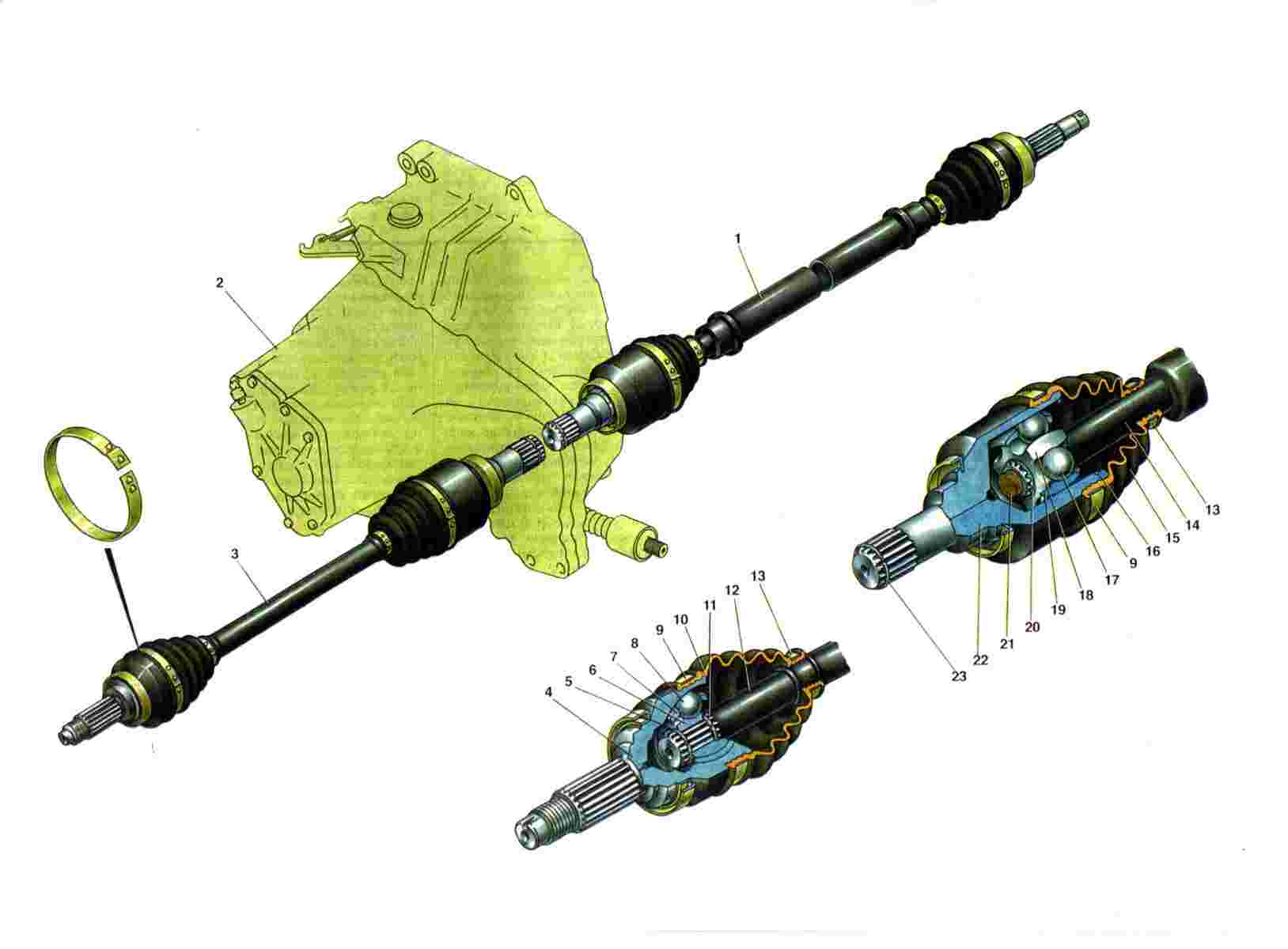

Внутренний и внешний ШРУС

Обычно в трансмиссии переднеприводных автомобилей применяются ШРУСы двух видов — внутренние и внешние. Такая конструкция придумана для обеспечения большей свободы передвижения вала, чем может обеспечить один шрус. Внутренний шрус устанавливается внутри корпуса коробки передач, а внешний устанавливается у самого колеса.

Внутренний шрус устанавливается внутри корпуса коробки передач, а внешний устанавливается у самого колеса.

Устройство и принцип работы ШРУСа

В зависимости от типа (шариковый, триподный, кулачковый или спаренный карданный) конструкция ШРУСа может быть разной. Тем не менее, их роль в конструкции трансмиссии одинакова: ШРУС входит в состав приводного вала. Одна сторона вала вставляется в подшипник ступицы колеса, а другая – в дифференциал. Шарниры равных угловых скоростей передают энергию вращения от двигателя к ведущим колесам через подшипники ступиц.

Две основные составляющие ШРУСа – это корпус и обойма, находящаяся внутри него. Оба этих элемента имеют канавки, в которых расположены шарики. Они жестко соединяют обе детали, имеющие сферическую форму, и передают вращение.

Для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.

Диапазон рабочего угла наружного ШРУСа шире, чем у внутреннего, поскольку при повороте управляемого колеса угол поворота наружного ШРУСа может доходить до 50 градусов..jpg) Рабочий угол внутреннего ШРУСа не превышает 20 градусов. Поэтому для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.В конструкцию наружного ШРУСа входит обойма, установленная на валу, с шестью канавками, расположенных по радиусу. Корпус узла имеет такое же количество радиальных канавок. В них находятся шарики, которые и передают крутящий момент. Такая передача происходит от вала к корпусу ШРУСа и дальше, к ступице колеса.Конструкция ШРУСа допускает изгиб, но не осевое перемещение.

Рабочий угол внутреннего ШРУСа не превышает 20 градусов. Поэтому для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.В конструкцию наружного ШРУСа входит обойма, установленная на валу, с шестью канавками, расположенных по радиусу. Корпус узла имеет такое же количество радиальных канавок. В них находятся шарики, которые и передают крутящий момент. Такая передача происходит от вала к корпусу ШРУСа и дальше, к ступице колеса.Конструкция ШРУСа допускает изгиб, но не осевое перемещение.

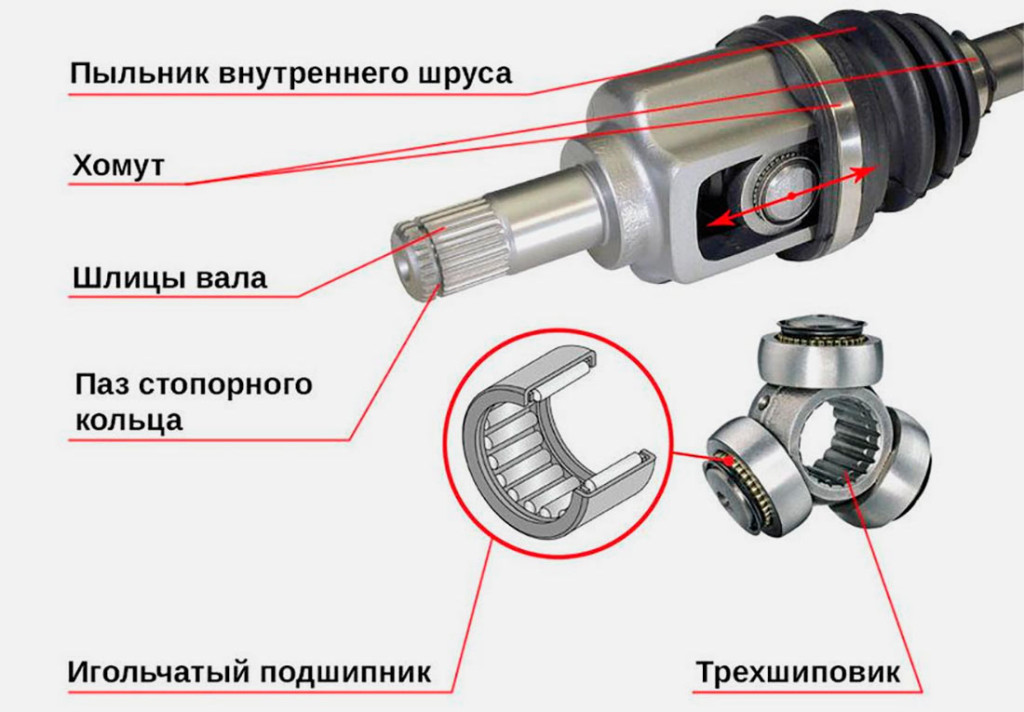

Внутренние ШРУСы, рассчитанные и на изгиб, и на осевое перемещение, имеют несколько иное устройство.Внутренние шарниры равных угловых скоростей отличаются и между собой. Это зависит от модели автомобиля, на который они устанавливаются. К примеру, в ВАЗовских внутренних ШРУСах канавки корпуса прямые, а не радиальные.

Пыльник ШРУСа удерживают на месте два хомута. Они продаются в комплекте с любым новым ШРУСом.

Поскольку ШРУС располагается в проблемной зоне, где много грязи и пыли, он снабжен герметичной защитой. Эту роль выполняет пыльник – гофрированная резиновая накладка, закрепленная на корпусе ШРУСа хомутами.

Несмотря на разнообразие конструктивных решений ШРУСов, принцип их работы остается неизменным — точки контакта, передающие окружные силы, должны обязательно находиться в биссекторной полости, проходящей через биссектрису угла, образованного валами.

Достоинства и недостатки ШРУСа

К явным преимуществам ШРУСа можно отнести то, что при передаче при помощи этого шарнира потери мощности, по сравнению с другими аналогичными механизмами, почти не наблюдается. Другие плюсы — его легкий вес, относительная надежность и простота замены в случае поломки.К недостаткам ШРУСов следует отнести наличие в конструкции пыльника, который одновременно является контейнером для смазки. Расположен ШРУС в таком месте, где его соприкосновение с посторонними предметами практически невозможно предотвратить. Пыльник может быть порван, к примеру, при езде по слишком глубокой колее, при переезде через препятствие и тп. Как правило, узнает об этом владелец автомобиля только тогда, когда грязь уже попала внутрь пыльника через трещину в пыльнике, спровоцировав интенсивный износ. Если есть уверенность, что это произошло недавно, можно снять шрус, промыть его, заменить пыльник и заполнить его новой смазкой. Если же неприятность случилась значительное время назад, ШРУС обязательно выйдет из строя раньше времени.

Пыльник может быть порван, к примеру, при езде по слишком глубокой колее, при переезде через препятствие и тп. Как правило, узнает об этом владелец автомобиля только тогда, когда грязь уже попала внутрь пыльника через трещину в пыльнике, спровоцировав интенсивный износ. Если есть уверенность, что это произошло недавно, можно снять шрус, промыть его, заменить пыльник и заполнить его новой смазкой. Если же неприятность случилась значительное время назад, ШРУС обязательно выйдет из строя раньше времени.

Внутренний шрус

Создает вращение касательно внешнего механизма, вследствие чего происходит изменение радиуса полуоси по отношению к оси, если говорить простыми словами внутренний ШРУС — соединительный механизм между полуосью и КПП. Внутренний ШРУС наиболее неподвижен и максимальный угол поворота составляет около 20 градусов. Основная масса сборки, выглядит как трипоид с роликами на подшипниках, они в свою очередь двигаются по углублениям в встречной колбе. Такая деталь служит восполнением шагов подвески и сохранности целостности вала.

Наружный шрус

Представляет собой обойму и оболочку с углублениями, по ним двигаются шарики, совмещая составляющие части друг с другом. Для нормальной деятельности ходовой части внешняя «граната» должна качественно переводить крутящий момент под разными радиусами. ШРУС наружный крепится у основания колеса и оснащается шариковым шарниром на конце ведущего вала.

Пыльник шруса

Пыльник ШРУСа выглядит как чехол, изготовленный из термопласта либо из резины, защищая шарнир от внешних неблагоприятных факторов, также предохраняет потерю автосмазки, которая находится внутри ШРУСа. Количество таких чехлов в автомобиле составляет до 20 штук. Внешне пыльник выглядит как часть гофрированной трубки. Повреждение корпуса защиты может привести к потере смазочного покрытия и вследствие этого возникает усиленная амортизация. Пыльник — единственная эффективная защита от повреждающих сегментов, и гарантия длительной исправной работы. Диагностику чехла следует проводить на регулярной основе (ежемесячно), и при малейшей трещине заменять его. Выбирать пыльник нужно не по составу изготовления, а по качеству и репутации производителя. Слишком жесткий материал пыльника не подойдет для установки, для начала нужно одну из складок провернуть вокруг своей оси и на получившемся изгибе не должно быть заломов и трещин.

Выбирать пыльник нужно не по составу изготовления, а по качеству и репутации производителя. Слишком жесткий материал пыльника не подойдет для установки, для начала нужно одну из складок провернуть вокруг своей оси и на получившемся изгибе не должно быть заломов и трещин.

Внутренний пыльник подвергается большим нагрузкам со стороны работы двигателя с высокой температурой. Часто изнашивается инородными предметами, попадающими с проезжей части под капот. Повреждения пыльника характеризуются выделением смазки в большом количестве, внешними трещинами и микротрещинами. Внешний ШРУС непосредственно передает движение вала на ступицу колеса и по размеру он меньше, чем внутренний. Также испытывает больший износ из-за трения деталей, взаимосвязи с дорогой и от постоянного сжатия и растяжения, так как ШРУС установлен непосредственно на колесе. Чтобы рассмотреть повреждения внешнего пыльника необходимо вывернуть руль до упора, одна сторона элемента растянется, что дает хорошую возможность определить целостность.

Неисправности шруса

Внутренний ШРУС — один из главных элементов трансмиссии в автомобиле, и в связи с этим изготавливается из высококачественных материалов (не считая подделок). Обычно срок годности этих деталей высок, но часто получается что износ наступает намного раньше, такое бывает даже у новых машин.

Причины износа ШРУСа:

- Недостаточное количество смазочного материала, либо его плохое качество.

- Плохое качество материала при изготовлении ШРУСа, использование поддельных и бракованных деталей.

- Проникновение инородных предметов и воды из-за того что пыльник вышел из строя.

- Плохое покрытие дорог, и неаккуратное вождение по этим дорогам.

- Несвоевременно проведенная диагностика и замена запчастей.

Первичную диагностику можно провести водителю самому, не прибегая к помощи автослесаря, путем поверхностного осмотра, благодаря этому можно выявить повреждения пыльника. Для более детального осмотра придется шарнир разобрать, в этом поможет эстакада, яма или просто домкрат.

Характерные поломки шарнира:

- Посторонние звуки (хруст), они усиливаются при: повороте, разгоне, преодолении барьеров. Шарики очень износились что беспроблемно двигаются по углублениям.

- Недостаток смазки внутри деталей.

- Зазор вала. Для того что бы понять так ли это, необходимо взять полуось и подвигать ее, при наличии дефекта вы сразу обнаружите люфт в рабочей стороне ШРУСа.

- Инородные предметы, которые попадают с дорожного покрытия.

Чтобы определить звук неисправности наружного шарнира, нужно выбрать ровную поверхность, максимально повернуть в сторону руль и резко двинуться с места, обеспечивая тем самым нагрузку на шарнир, и если он действительно неисправен, то будет слышен знакомый шум. Важно определить с какой стороны исходит хруст.

Поломку во внутренних шарнирах диагностируют немного по-другому. Здесь наоборот необходимо найти плохую дорогу с ямами и проехать по ним. Если ШРУС застучал, то значит выявилась поломка. Существует еще способ диагностики хруста внутреннего ШРУСа. Нужно нагрузить хвостовую часть машины так, чтобы перед приподнялся, а ось внутреннего шарнира по возможности максимально согнулась. Приоритетным признаком поломки является хруст в движении. Не рекомендуется ездить с загруженной задней частью машины, на постоянной основе, контролируйте пружины амортизатора.

Если ШРУС застучал, то значит выявилась поломка. Существует еще способ диагностики хруста внутреннего ШРУСа. Нужно нагрузить хвостовую часть машины так, чтобы перед приподнялся, а ось внутреннего шарнира по возможности максимально согнулась. Приоритетным признаком поломки является хруст в движении. Не рекомендуется ездить с загруженной задней частью машины, на постоянной основе, контролируйте пружины амортизатора.

Третий способ распознать с какой стороны “граната” стучит, заключается в последующем алгоритме:

1 — выставить равномерно колеса автомобиля.

2 — поднять одно любое ведущее колесо подъемником.

3 — установить автомобиль на ручник и снять с передачи.

4 — плавно “тронуться” (вывешенное колесо начнет вращаться).

5 — потихоньку выжать педаль тормоза, таким образом создается естественная нагрузка на “гранату”. Если присутствует неисправность в одном из внутренних ШРУСов, сразу появятся звуки, в неисправной части машины. Если дефекта нету, то машина просто начинает глохнуть.

6 — Максимально вывернуть руль. Медленно выжимать педаль тормоза. Если есть неисправность — то хруст будет продолжаться. Если присутствует поломка ШРУСа с другой стороны, то прибавится дополнительный звук. Полностью понять что поломка состоит именно в ШРУСе можно если в начале движения авто появились рывки. Предпочтительнее конечно машину не доводить до состояния полной амортизации и проводить ежемесячную проверку. При подвешивании колеса и проверке ШРУСов придерживайтесь правилам безопасности, не забывайте поставить машину на ручник, а лучше всего пользуйтесь колесным стопором. Обратите внимание, не забыли ли вы установить нейтральную передачу, выключить двигатель, дождитесь полной остановки колеса до того, как поставите его на поверхность.

Замена шруса

ШРУС – деталь ходовой части, который необходима регулярная диагностика. Даже малое проникновение грязи и влаги может быстро привести в негодность. Избежать этого можно с помощью проведения осмотра резиновых чехлов на наличие повреждений. Для того чтобы понять какой износ детали, необязательно ехать на СТО, проверка и замена ШРУСа может проводиться автолюбителем самостоятельно, о которой было написано выше. Многие автомобилисты узнав стоимость замены шарнира, продолжают ездить со сломанной деталью, а зря. Замена ШРУСа — это единственный способ комфортно передвигаться на своем автомобиле.

Для того чтобы понять какой износ детали, необязательно ехать на СТО, проверка и замена ШРУСа может проводиться автолюбителем самостоятельно, о которой было написано выше. Многие автомобилисты узнав стоимость замены шарнира, продолжают ездить со сломанной деталью, а зря. Замена ШРУСа — это единственный способ комфортно передвигаться на своем автомобиле.

Автомобили, оснащенные передним приводом, в 60-х годах очень заинтересовали инженеров и разработчиков практически всех автомобильных брендов. Считалось, что такая компоновка кузовов дает возможность получить больше свободного места в салоне. Для осуществления этой идеи инженеры придумали достаточно сложный на тот момент механизм. Он позволял обеспечить вращение передних колес и управлять ими при более компактных размерах конструкции.

ВИДЫ

ШРУС был изобретен достаточно давно, по наиболее распространенной версии он был изобретен еще в двадцатых годах прошлого века Альфредом Рцеппом. Потому не удивительно, что с тех пор появилось множество разновидностей данной детали:

- сухариковый – устанавливается исключительно на грузовиках;

- триподный – как правило, используется в качестве внутреннего ШРУСа;

- спаренный шарнир – применяется довольно редко в силу сложной конструкции;

- шариковый, или ШРУС Рцеппа – наиболее распространенный вид, который и применяется чаще всего на осях легковых автомобилей.

Именно это изобретение и стало революционным для конструирования легковых авто с передним приводом.

УСТРОЙСТВО ШРУСА

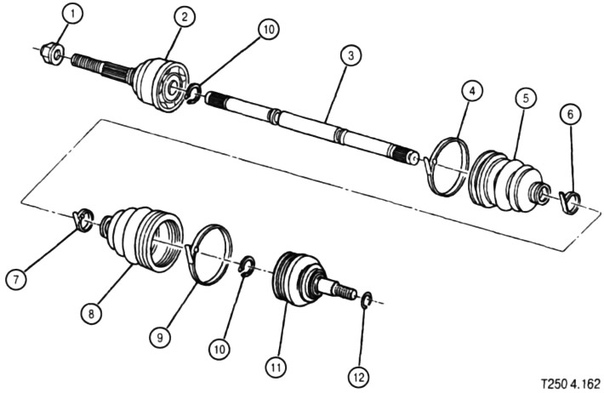

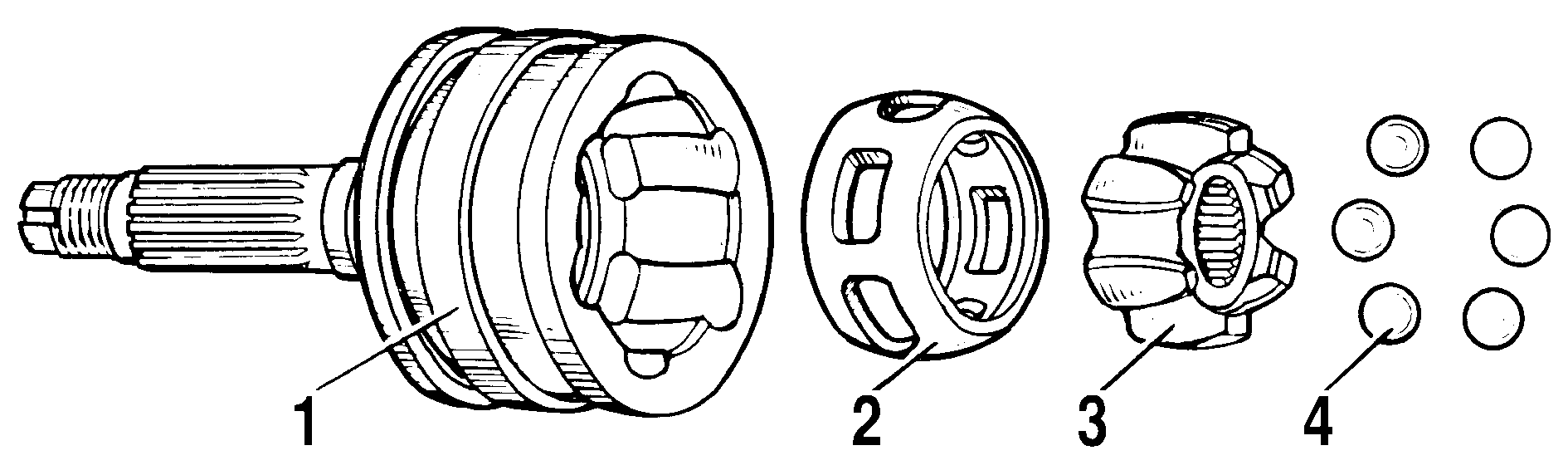

Здесь можно увидеть фото ШРУСа шарикового, благодаря которому станет понятней, что же собой представляет данная деталь в собранном состоянии. Если говорить о ее составляющих, то их, на самом деле, не так много:

- Корпус с наружной обоймой.

- Сепаратор.

- Внутренняя обойма.

- 6 шариков.

- Вал.

- Кольцо стопора.

- Пыльники внешний и внутренний, их удерживают хомуты.

Если собрать воедино эти оставляющие, то они внешне действительно напоминают некую гранату.

Все эти детали собираются в ШРУС наружный и ШРУС внутренний. Внутренний передает вращательные движения к внешнему механизму, в результате и производится изменение угла полуоси по отношению к оси.

Зачем нужен ШРУС в автомобиле

Необходимость изобретения ШРУСа возникла одновременно с появлением первых автомобилей с передним приводом.

- лучшая управляемость;

- экономичность.

Но, при передаче крутящего момента на управляемые колёса, постоянно изменяющие своё положение, возникали серьёзные потери мощности и другие негативные последствия:

- Обычные шарнирные механизмы быстро приходили в негодность.

- Вращение на колёса передавалось неравномерно.

- Возникала сильная дополнительная вибрация.

- Валы и шестерни трансмиссии работали со значительными перегрузками.

Изобретение автомобильной гранаты в 20-х годах прошлого века позволило полностью решить эту сложную техническую задачу. С помощью ШРУСа крутящий момент на управляемые колёса передаётся без потерь мощности и других недостатков.

Благодаря надёжности и простоте, шарнир равных угловых скоростей также широко используется на заднеприводных машинах, в которых установлена независимая подвеска.

Качественная граната отличается длительным ресурсом работы. При бережной эксплуатации автомобиля необходимость её замены или ремонта возникает крайне редко.

Типы автомобильных ШРУСОВ

Всего есть 4 типа автошрусов по конструктивной особенности:

- Сухариковый. Устанавливается на грузовые автомобили и автобусы.

- Трипоидный. Используется во внутренних конструкциях из-за осевого своего перемещения.

- Спаренный. Редкоиспользуемый тип шарниров. Сложный в конструкции.

- Шариковый. Это самый распространенный тип. Устанавливается во всех легковых переднеприводных машинах.

Классификация ШРУСОВ:

- внутренние;

- внешние.

Внутренний шрус является соединительным звеном между коробкой передач и полуоси. Внешний шрус является соединительным элементом между полуоси и ступицы колеса. Они работают в паре и передают все типы нагрузок. Если во время движения прокололо бескамерное колесо, в него можно закачать специальный герметик для бескамерных шин.

Известно ли вам, что ксеноновые фары запрещено использовать, так как они светят слишком ярко и ослепляют водителей встречных авто. Но, можно устанавливать ксеноновые противотуманники.

Устройство шарнира равных угловых скоростей

Так как нас интересует шариковый шарнир, то рассмотрим его устройство. Из-за того, что элементы не находятся в масле (в отличие от заднего моста), то устройство называется «сухим». Устройство конструкции шарикового шруса довольно простое.

Из чего состоит ШРУС:

- Корпус. Представляет собой полусферу, чашу. В нее устанавливается ведомый вал.

- Нижняя часть. Это кулачок в виде сферы с ведущим валом.

- Сепаратор. Это кольцо с отверстиями, в которые устанавливаются металлические шарики и удерживаются там.

- Шарики из металла. Подвижные элементы. Их 6.

устройство шарнира равных угловых скоростей

Какой шрус выбрать

Прежде чем покупать новый шрус, следует узнать о видах (какие бывают), какие лучше по отзывам водителей, какие цены. На цене при покупке этого элемента устройства автомобиля, не следует делать основной акцент.

На цене при покупке этого элемента устройства автомобиля, не следует делать основной акцент.

Бывают следующие фирмы производители шрусов:

- Pilenga. По отзывам хороший вариант.

- Febest. По отзывам водителей, купивших по недорогой цене запчасти этой фирмы, быстро выходят из строя.

- Metelli. Рекомендуемые.

- Loebro. Рекомендуемые.

- SKF. Рекомендуемые.

Характеристики ШРУСОВ различные. Бывают в конструкции 23 шлица, а бывают 24. Если ошибиться, то неподходящий (разница в один зуб) не установится на вал.

В списке, последние три бренда отлично зарекомендовали себя, проверены. Есть минусы с пыльниками у фирмы Метелли, а именно, плохо фиксируется пыльник. У Лоебро, пыльник, также, слабое звено. Третий вид СКФ создал свой высокий рейтинг благодаря высоким качеством выпускаемых ими подшипников. Ресурс ШРУСОВ SKF = 100 тыс. км. при условии, что пыльники исправные и автомобиль эксплуатируется в спокойном режиме.

Качественная новая запчасть отличается от новой по виду и по осязанию. Бракованный шрус имеет тонкий пыльник, мало смазки, фиксирующих хомут слабый.

Признаки неисправности ШРУСА

Благодаря наличию в устройстве шруса пыльника — он защищен от попадания пыли, влаги и грязи.

Причины поломок шарниров равных угловых скоростей:

- Порванный пыльник.

- Использование некачественной или не подходящей смазки.

- Бракованный металл.

Если во время езды появились хрусты, щелчки, скрежет (металл об металл), то это и есть не что иное как признак поломки ШРУСА. Эти звуки появляются, когда через порванный или слетевший пыльник попали механические частицы в подшипники и шарики заедают.

Определение и история появления

Всего несколько десятков лет назад большинство автомобилистов не представляло о наличие данного узла.

Но время заднеприводных автомобилей, по крайней мере в массовом сегменте, давно и безвозвратно прошло и переднеприводные автомобили, в силу их ряда преимуществ «захватили» рынок.

У переднеприводных авто передние колеса являются одновременно и ведущими и управляемыми и при таком положении вещей крутящий момент от двигателя на ведущие колеса передается под постоянно изменяющимися углами.

Чтобы обеспечить кинематически правильную передачу момента в конструкцию внедрили ШРУС. Этот узел был разработан и запатентован достаточно давно – в середине 20‑х годов прошлого века, но широкое распространение получил лишь в конце 50‑х с появлением первых переднеприводных авто.

Шарниры равных угловых скоростей (ШРУСы) применяются в автомобилестроении для привода управляемых ведущих колес с независимой передней подвеской. Их предназначение – обеспечение равномерного вращения колес при углах поворота до 60 градусов.

Многие «профессиональные» автомобилисты ШРУС называют гранатой, лично я не сторонник таких жаргонизмов, так как при описании узлов и агрегатов, должны применяться технические термины, а не гаражный сленг.

Разновидности шарниров, их устройство и принцип работы

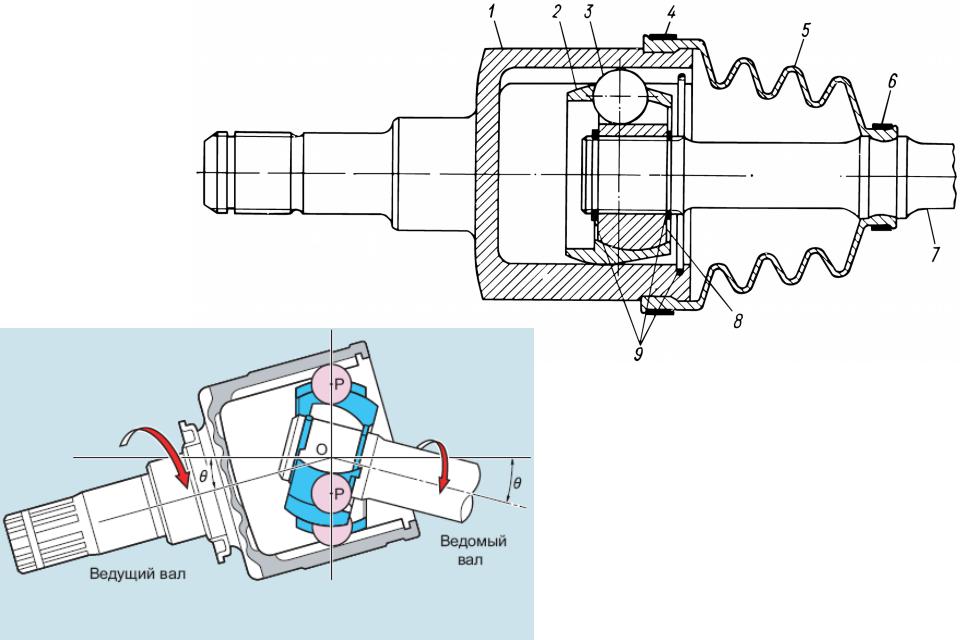

Кулачковый

Имеет две вилки 2 и 6, насаженные на валы 1 и 7 или откованные с ними как одно целое; два полуцилиндрических кулачка 3 и 5, охватываемых вилками; диск 4, входящий в цилиндрические пазы кулачков. Эти шарниры обязательно работают попарно (внутренний и наружный), так как один создает неравномерность вращения, а второй устраняет её, то есть сам шарнир непосредственно ШРУСом не является, так как обеспечивает вращение валов с равной угловой скоростью только в паре. К недостаткам стоит отнести низкий КПД и склонность к перегреву, что исключает использование на современных легковых транспортных средствах.

К недостаткам стоит отнести низкий КПД и склонность к перегреву, что исключает использование на современных легковых транспортных средствах.

Шариковые шарниры

Общее устройство:

- чашеобразный корпус, представляющий собой внешнюю обойму, вместе с валом

- сепаратор (кольцо с отверстиями, расположенными на равном удалении друг от друга, в котором удерживаются шарики)

- внутренняя обойма

- металлические шарики

- стопорное (фиксирующее) кольцо

Работу данного узла рекомендую посмотреть на видео.

Трипоидные ШРУСы

Данный шарнир состоит из корпуса (стакана) с запрессованным в него валом со шлицами. Хоть это и самая большая часть трипоида, но не самая основная. Основная – это трёхлучевая вилка, на лучах вилки смонтированы ролики, которые вращаются на игольчатых подшипниках. Вилка напрессовывается на шлицы вала, идущего от КПП.

На внутренней части корпуса присутствуют канавки, именно они и обеспечивают угол поворота ШРУСа. Из-за конструктивных особенностей данный тип шарнира применяется только в качестве внутреннего.

Из-за конструктивных особенностей данный тип шарнира применяется только в качестве внутреннего.

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:

Проголосовавших: 5 чел.

Средний рейтинг: 3 из 5.

ШРУС | Secotools.com

Шарниры равных угловых скоростей (CV) позволяют приводным валам передавать мощность под переменными углами и постоянными скоростями вращения. Соединения часто изготавливаются из среднеуглеродистой стали, что создает проблемы со стружкодроблением при обработке в полностью автоматизированных операциях. Твердые операции механической обработки также необходимы после термообработки деталей. 1 — Черновая обработка внешний диаметр

| Ваша задача: | Поддержание эффективности за счет эффективного стружколомания при черновой обработке наружного диаметра. | |||

| Наше решение: | Jetstream Tooling подает струю СОЖ под высоким давлением в оптимальное положение близко к режущей кромке. В дополнение к устранению накопления тепла это отводит стружку от передней поверхности, улучшая контроль над стружкодроблением и увеличивая срок службы инструмента. Параметры резки также могут быть увеличены за счет использования ISO/ANSI Duratomic 9.Вставки 0044 ® . Ваши преимущества включают повышение надежности и производительности процесса | |||

| Продукт: | Seco-Capto TM Токарный инструмент Jetstream Tooling |

| Ваша задача: | Копирование канавки внешнего диаметра с высокой производительностью и отличным стружкодроблением. | |

| Наше решение: | MDT Jetstream Tooling подает струю охлаждающей жидкости под высоким давлением через верхний зажим. Зубчатые контактные поверхности системы MDT между пластиной и державкой обеспечивают очень хорошую стабильность процесса резания. Такое сочетание преимуществ обеспечивает безопасность и высокую производительность при точении и обработке канавок. Ваши преимущества включают повышенную надежность процесса и производительность. | |

| Товар: | Seco-Capto TM Инструмент Jetstream Tooling MDT для нарезки канавок |

3 — Копирование диаметра хвостовика 900 03

| Ваша задача: | Копирование диаметра хвостовика с максимальной производительностью и надежность. | ||

| Наше решение: | Гибкая система быстрой смены токарных головок Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для массового производства. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, при использовании ISO/ANSI Duratomic 9Пластины 0044 ® обеспечивают максимальную скорость съема стружки для этого применения. Широкий выбор геометрий гарантирует эффективное стружколомание. Ваши преимущества включают надежную точность и повышенную эффективность. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, при использовании ISO/ANSI Duratomic 9Пластины 0044 ® обеспечивают максимальную скорость съема стружки для этого применения. Широкий выбор геометрий гарантирует эффективное стружколомание. Ваши преимущества включают надежную точность и повышенную эффективность. | ||

| Продукт: | Seco-Capto TM Токарный инструмент | 900 16 |

9000 3

4 — Черновые шаровые аппарели

| Ваша задача: | Поддержание надежного процесса черновой обработки шаровых рамп с максимальной производительностью. | |||

| Наше решение: | Разработанный для новых станков, способных работать с большими скоростями съема металла, этот нестандартный инструмент использует положительный передний угол для увеличения срока службы инструмента и минимизации воздействия на шпиндель. Толстая и прочная пластина обеспечивает высокую надежность и имеет форму кромки, которая позволяет использовать высокие скорости подачи. Ваши преимущества включают снижение затрат за счет получения максимальной отдачи от вашего станка. | |||

| Продукт: | Фреза со сферическим концом по индивидуальному заказу |

| Ваша задача: | Финишная отделка шаровые рампы максимально производительно и надежно перед термической обработкой. | |||

| Наше решение: | Благодаря кромкам и спирали, обеспечивающим легкую резку, Minimaster Plus предлагает идеальное средство для отделки наклонных сферических поверхностей. Кроме того, включение уникальной системы зажима головки обеспечивает высокую точность и производительность при минимальных затратах и времени смены инструмента. Внутренние сквозные каналы подачи СОЖ повышают производительность и облегчают удаление стружки. Ваши преимущества включают экономию средств и времени при обеспечении уровня точности, требуемого вашим приложением. | |||

| Продукт: | Minimaster Plus |

9 0003

5 — Минимизация времени цикла

| Ваша задача: | Минимизация времени цикла при сохранении надежности канавка прерывистым резом. | ||

| Наше решение: | с верхним зажимом и зубчатыми контактными поверхностями между вставкой и держателем инструмента, вставка Secoloc вставка обеспечивает систему MDT с помощью суперб. вставки. Интерфейс Seco-Capto обеспечивает невероятную гибкость и возможность перехода к полной автоматизации путем добавления электронных чипов данных к держателям инструментов. Сплав CBN200 содержит уникальную металлическую связку с мелким размером зерна, что обеспечивает исключительную производительность при твердом точении. Ваши преимущества включают стабильную производительность, высокую безопасность процесса и более короткое время цикла. | ||

| Продукт: | Seco-Capto TM Инструмент для обработки канавок MDT |

6 — Копирование диаметра хвостовика

| Ваша задача: | Повышение производительности и надежности копирования диаметра хвостовика после термической обработки. | ||

| Наше решение: | Быстросменная токарная головка Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для серийного производства. Система также обеспечивает полную автоматизацию предварительной настройки за счет добавления электронных чипов данных к держателям инструментов. Кроме того, мелкозернистые пластины Ch4515 обеспечивают исключительную прочность при прерывистой чистовой обработке твердых сталей с твердостью 55–64 HRC. Ваши преимущества включают надежную точность и повышенную эффективность. | ||

| Товар: | Seco-Capto TM Инструмент с вставкой PCBN |

Автомобильные оси CV | TrakMotive

Обновления

05/2023: TrakMotive Расширьте возможности продаж своих осей Subaru CV

TrakMotive: максимизируйте возможности продаж осей Subaru CV Решение проблем с креплением осей Subaru OE CV.

04/2023: TrakMotive Расширьте возможности продаж осей CV

TrakMotive: максимизируйте возможности продаж осей CV Рекомендуемые мосты HD Xtreme и Xtended Travel CV.

03/2023: TrakMotive объединяется с Brenton Productions

TrakMotive объединяется с Brenton Productions на MotorTrend TV Компания TrakMotive рада вновь принять участие в качестве спонсора Brenton Productions в сезоне 2023-24 и будет представлена в избранных эпизодах шоу Truck U и All Girls Garage, чтобы лучше охватить нашу…

01/2023: новые промежуточные валы TrakMotive = расширение возможностей продаж

Новые промежуточные валы = Расширенные возможности продаж TrakMotive® продолжает выполнять свои обязательства по обеспечению ведущего охвата рынка, чтобы максимально увеличить ваши возможности продаж. Это включает в себя нашу новую программу Intermediate Shaft, которая недавно была расширена до 51 SKU,…

12/2021: TrakMotive продолжает расширять охват лидирующего рынка

TrakMotive продолжает расширяться Ведущее в отрасли покрытие «первым на рынке» Являясь признанным лидером на рынке новых осей и карданных валов для коммерческих автомобилей, TrakMotive явно позиционируется как ведущий ресурс для наших клиентов на автомобильном и спортивном рынках.

Новые мосты TrakMotive HD Xtreme CV, разработанные для экстремальных условий окружающей среды

МостыHD Xtreme CV ПРЕДНАЗНАЧЕНЫ ДЛЯ ЭКСТРЕМАЛЬНЫХ УСЛОВИЙ ОКРУЖАЮЩЕЙ СРЕДЫ Экстремальные погодные условия и суровые условия могут быть тяжелыми для современных автомобилей. Мосты CV типа OE хорошо работают в нормальных условиях, но могут преждевременно выйти из строя из-за сильного холода, жары и суровых условий…

Новые мосты TrakMotive с увеличенным ходом CV, разработанные специально для подъемных механизмов

Оси CV Xtended Travel™, разработанные специально для подъемников и бездорожья Что вам нужно знать: Поднятый автомобиль значительно увеличивает нагрузку на стандартные компоненты и часто превышает первоначальные конструктивные ограничения. TrakMotive Xtended Travel™ CV…

05/2021: Тенденции OE CV мостов

Что вам нужно знать: Современные системы трансмиссии автомобилей намного мощнее, чем когда-либо прежде. Таким образом, вы хотите убедиться, что сменный узел оси CV соответствует исходным конструктивным характеристикам оригинального оборудования, чтобы обеспечить тихую, надежную работу и долговечность.

12/2020: TrakMotive продолжает расширять ведущее в отрасли покрытие рынка

TrakMotive продолжает расширять охват лидирующего в отрасли рынка Являясь признанным лидером на рынке новых осей CV, карданных валов и стеклоподъемников, компания TrakMotive сохраняет бдительность в постоянном расширении новых областей применения, чтобы максимизировать возможности продаж и…

10/2020: TrakMotive расширила программу производства новых промежуточных валов

Расширенная программа новых промежуточных валов TrakMotive продолжает выполнять свои обязательства по предоставлению лидирующего покрытия на рынке, чтобы максимально увеличить ваши возможности продаж. Сюда входит наша новая программа Intermediate Shaft, которая недавно была расширена до 46 артикулов, что составляет более…

Технические советы

05/2020: Мосты TrakMotive Subaru HD CV решают проблемы с привязкой оригинальных запчастей

Проблема, разработанная на основе дизайна оригинального оборудования. Эти оси CV полагаются на внутренний шарнир, чтобы обеспечить все линейное перемещение (погружение) для оси CV. Это ограничивает максимальный угол, под которым этот тип оси CV может работать без привязки, 23° для типа штатива и 30°…

Эти оси CV полагаются на внутренний шарнир, чтобы обеспечить все линейное перемещение (погружение) для оси CV. Это ограничивает максимальный угол, под которым этот тип оси CV может работать без привязки, 23° для типа штатива и 30°…

19/04: Проблемы с осями CV на автомобилях с измененной/поднятой подвеской

Проблемы с осями CV на автомобилях с измененной/поднятой подвеской Нам стало известно, что у автомобилей с измененной (поднятой) подвеской частота отказов осей CV выше. Это связано с тем, что большой угол подъема отдаляет колесо от дифференциала,…

02/2019: Практические решения распространенных проблем с осями CV

Практические решения распространенных проблем с осями CV Кронштейны подшипников оси OEM Проблема: некоторые кронштейны подшипников оси OEM склонны к выходу из строя, поскольку они сделаны из алюминия с низкой плотностью и склонны к поломке при запрессовке на новый подшипник оси. Решение: TrakMotive…

11/2018: TrakMotive решает распространенные проблемы с осями CV

Проблемы, связанные со снятием и установкой Проблема со снятием: Поддевание и удары по оси во время снятия часто приводят к застреванию стопорного кольца и повреждению оси и шлицов трансмиссии. Решение: Лучше всего использовать инструмент для удаления CV, который крепится к скользящему молотку…

Решение: Лучше всего использовать инструмент для удаления CV, который крепится к скользящему молотку…

11/2018: Устранение проблем с креплением оригинального моста Subaru HD

Мосты TrakMotive™ Subaru HD решают проблемы с креплением оригинального оборудования Проблема: Первоначальная конструкция оригинального оборудования основана на внутреннем и внешнем шарнирах, обеспечивающих все линейные перемещения оси. Однако такая конструкция моста часто создает проблемы с заеданием при установке на автомобили, где…

04/2018: Визуальный осмотр ШРУСов

Визуальный взгляд на шарниры ШРУСа Новая ось ШРУСа — лучший способ замены, обеспечивающий правильную посадку и долгий срок службы Корпуса ШРУСов обычно выковываются из железных заготовок. После механической обработки соединения применяется индукционная термообработка для повышения износостойкости…

2/2017: Технический бюллетень — 5 основных признаков шума, связанных с изношенным валом CV

1.