Замена клапанов, сальников. Как поменять своими руками (видео)

Неправильная работа клапанного механизма приводит к неустойчивой работе двигателя. При наличии должного инструмента и желания замена клапанов ГРМ может быть произведена своими руками. Рассмотрим, в каких случаях необходимо вмешательство в клапанной механизм и как правильно осуществить все работы, связанные с заменой, установкой маслосъемных колпачков, снятием и монтажом ГБЦ.

В каких случаях необходима замена

Главные симптом неправильной работы клапанов – потеря компрессии. К разгерметизации камеры сгорания по вине клапанов может привести 2 основные причины.

- Прогар. В таком случае часть тарелки отваливается либо в ней появляется трещина, вследствие чего в любом из положений распределительного вала камера сгорания негерметична. Проблема касается по большей мере выпускных клапанов, так как они более термонагружены. Привести к такому исходу может:

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;- слишком бедная смесь, что приводит к повышению температуры в камере сгорания;

- неправильная регулировка фаз газораспределительного механизма, вследствие чего сгорание происходит в момент, когда клапан не прижат к седлу. Также к неплотному прилеганию к седлу может привести образование нагара в месте прилегания деталей;

- заводской брак, допущенный при изготовлении;

- наличие детонации.

- Загибание клапанов после «встречи» с поршнями. Происходит это вследствие обрыва ремня ГРМ, перескакивания растянувшейся цепи либо ремня.

Третей неисправностью, из-за которой требуется замена, является износ штока. В процессе работы двигателя клапан совершает возвратно-поступательные движения, вследствие чего при больших пробегах происходит истирание стержня о направляющую втулку. Значительно ускоряет выхода клапанного механизма из строя неправильный зазор между стенками втулки и стержнем.

Как точно определить неисправность

Причина работы двигателя с потерей мощности, вибрациями и троением может быть не только в клапанах. Даже при обрыве ремня ГРМ не всегда загибает клапаны, иногда лишь обламывает толкатели (разумеется, это не касается двигателей, в которых при обрыве ремня «встреча» невозможна в принципе). Компрессометр поможет лишь определить факт потери компрессии в двигателе, но не саму причину. Если после добавления небольшого количества моторного масла в цилиндр компрессия увеличилась, значит, причина в большей мере в износе ЦПГ. Для точной диагностики двигателя автомобиля лучше всего использовать пневмотестер.

Инструмент

Не стоит забывать о необходимости специализированного инструмента для ремонта автомобиля своими руками. Вам потребуются:

- набор головок, гаечных ключей, отвертки для сборки/разборки навесных агрегатов автомобиля;

- рассухариватель клапанов. Приспособление используется для сжатия пружины и снятия так называемых сухариков, фиксирующих тарелку пружины клапана. Если у вас нет желания покупать инструмент, рекомендуем прочитать, как сделать рассухариватель своими руками;

- съемник маслосъемных колпачков. Разумеется, при установке нового клапана следует заменить и колпачок. Но если у вас нет свободных средств и вам необходимо лишь притереть клапаны, то снятие маслосъемных колпачков следует производить только специальными клещами. При снятии пассатижами изделие неминуемо повреждается, после чего устанавливать его обратно – обрекать себя на появление в скором времени повышенного расхода масла. На специализированных СТО для установки колпачков также имеется специнструмент, но для личного использования покупка такового экономически нецелесообразна. Произвести работу можно с помощью длинной торцевой головки соответствующего диаметра и удлинителя;

- инструмент для притирки тарелок клапанов к седлам. Покупка такового для одноразового использования будет не самым лучшим решением, поэтому за неимением возможности взять инструмент в заем, соорудите его своими руками. Для притирки можно использовать обычный шуруповерт и кусок шланга, который будет плотно одеваться на стержень и биту шуруповерта. Вам остается закрепить шланг хомутами, после чего инструмент можно использовать для притирки;

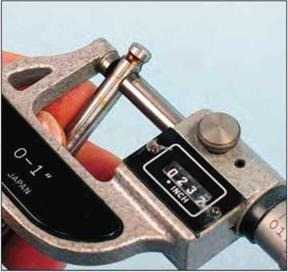

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;- инструмент для установки нового комплекта ГРМ двигателя, если замена клапанов потребовалась после обрыва ремня ГРМ. В большинстве автомобилей для правильной установки натяжного ролика требуется специальный ключ, также иногда требуется приспособа для фиксации коленчатого вала;

- динамометрический ключ для затяжки бугелей, ГБЦ.

Расходные материалы при ремонте ГБЦ

Помимо новых клапанов, вам потребуются:

- новые маслосъемные колпачки;

- прокладка ГБЦ, прокладка клапанной крышки, прокладочный герметик, если в нем есть необходимость;

- новые болты ГБЦ. Замена болтов крайне желательна, но если старые болты не вытянулись слишком сильно в процессе работы двигателя (допуски опять-таки в руководстве по ремонту), то допустима установка старых болтов;

- притирочный порошок либо притирочная паста. Разница лишь в том, что порошок придется развести до пастообразного состояния самостоятельно. Для приготовления используется чистое моторное масло.

К чему стоит готовиться перед заменой

Процесс замены клапанов своими руками может показаться весьма несложной задачей. Но не стоит обольщаться, так как процедура неминуема без частичной разборки/сборки навесного оборудования, контроля тепловых зазоров, проверки допусков по размерам. Чтобы выполнить все процедуры правильно, следует методично придерживаться руководства по эксплуатации к вашему авто. Именно в мануале к автомобилю вы найдете всю необходимую информацию о тепловых зазорах, моментах затяжки, способах регулировки и адаптации механизмов, нуждающихся в этом после снятия. Замена будет тем сложнее, чем сложнее конструктивно двигатель на вашем автомобиле.

Стоит помнить о том, что заменой погнутых либо прогоревших клапанов ремонт может не ограничиться. Если новые изделия будут болтаться, следует менять направляющие втулки. Если седла слишком провалены и клапаны не прилегают плотно, производитель зачастую рекомендует замену ГБЦ. Часто владельцы автомобилей с двигателями ЗМЗ-405, ЗМЗ-406, чтобы исключить касание кулачка распределительного вала об корпус гидротолкателя и избежать установки новой ГБЦ, укорачивают стержни, производя так называемую торцовку клапанов.

Чтобы ремонт двигателя не оказался напрасным, после разборки ГБЦ необходимо качественно дефектовать.

Процедура замены

Технологические процессы, осуществляющиеся при замене клапанов:

- снятие навесного оборудования (дроссельного узла, выпускного коллектора, патрубков и т.д). Запоминайте, а если не можете запомнить, то записывайте или фотографируйте расположение и способ установки незнакомых элементов, вакуумных трубок, патрубков и т.д. Это сбережет вам время и нервы при сборке;

- снятие ГБЦ. После демонтажа головку следует промыть и дефектовать ГБЦ на предмет трещин. Проверьте плотность прилегания клапанов к седлам. Для этого переверните головку вверх тарелками и налейте в полость камеры сгорания бензин. Подайте в соответствующий канал сжатый воздух. Количество пузырей покажет степень плотности прилегания;

- рассухаривание клапанов. Процесс довольно просто и хорошо показан на видео. Вытаскивать сухарики лучше всего пинцетом;

- снятие пружин и верхних тарелок;

- демонтаж клапанов. Если заменяются не все клапаны, старые детали нужно пометить и впоследствии установить на свои места;

- шлифовка привалочной плоскости ГБЦ.

Установка новых клапанов

После примерки новых деталей обязательно проверьте величину люфта клапана в направляющей втулке. При необходимости втулку нужно выпрессовать и заменить. Перед установкой новой втулки обязательно проверьте величину зазора, так как качество запчастей и точность подгонки деталей двигателя часто желают лучшего.

Поочередно притрите каждый клапан. Для этого равномерно нанесите на фаску небольшое количество пасты. Притирка шуруповертом осуществляется возвратно-поступательными движениями с одновременным вращением клапана. Необходимый размер и угол наклона фаски указан в руководстве по ремонту. Проверку герметичности после притирки осуществите описанным выше методом.

После притирки установите клапан, нижнюю тарелку, предварительно смазав стержень маслом. Маслосъемный колпачок одевается наставкой с небольшим усилием. Смажьте стержень маслом и надавите на наставку, пока колпачок не упрется в нижнюю тарелку. Засухарьте клапаны в обратном к рассухариванию порядке. Установите распредвал, прикрутите бугеля. После этого ГБЦ можно прикрутить к блоку цилиндров. Строго придерживайтесь порядка затяжки ГБЦ. Обязательно соблюдайте требования к моментам затяжки.

Отрегулируйте тепловой зазор, если в этом есть необходимость. Установите крышку ГБЦ. Затем вам остается установить ремень ГРМ, совместить все метки, проверить правильность установки, собрать навесное оборудование и произвести пробный пуск. Не пугайтесь появлению небольшого стука сразу после запуска. Через 1-2 минуты гидрокомпенсаторы должны прокачаться и звук на подобии работы дизельного автомобиля исчезнет.

autolirika.ru

Головка блока цилиндров ГБЦ | Ремонт клапанов | 1 Микрон | ДВИГАТЕЛЬ СПб

Головка блока цилиндров ГБЦ | Ремонт клапанов | 1 Микрон | ДВИГАТЕЛЬ СПб | Санкт-ПетербургКлапаны двигателя служат для герметизации камеры сгорания головки блока цилиндров ( ГБЦ ). Клапаны открываются под действием кулачков распределительного вала, и их работа синхронизирована с положением поршня. Клапаны головки блока цилиндров различаются на впускные и выпускные. Впускные клапаны ГБЦ отвечают за поступление порций рабочей смеси. Выпускные клапаны за выброс отработавших газов из камеры сгорания. Выпускные клапаны ГБЦ производят из более стойких сплавов, чем впускные, т.к. они работают в более жестких условиях.

В процессе ремонта клапанов головки блока цилиндров ( ГБЦ ), по техническому состоянию клапанного механизма, можно выявить основную причину неисправности двигателя . Например;

• Избыточный зазор между толкателем и торцом клапана является причиной износа торцевой поверхности стержня клапана.

• По причине недостаточного теплового зазора происходит неплотное прилегание клапана к седлу. В результате сгорания смеси, высокотемпературные газы пытаются прорваться в зазор между клапаном и седлом, а как следствие прогорает седло и рабочая фаска клапана.

• Вследствие износа цилиндропоршневой группы в камере сгорания образуется нагар, который может стать причиной прогара клапана. Чешуйки нагара попадают между рабочей фаской клапана и седлом, а это ухудшает охлаждение клапана. Ведь тепло от клапанов отводится в тело головки не только через направляющие втулки, но и через седло клапана.

Наиболее популярными услугами нашего сервиса в Санкт-Петербурге являются:

Шлифовка клапанов головки блока цилиндров ( ГБЦ )

Ремонт клапанов головки блока цилиндров ( ГБЦ ) подразумевает шлифовку рабочей фаски и торца клапана на шлифовальном станке. Рабочая фаска клапана имеют разные углы. Например, 90, 70, 60, 45, 40, 37.5, 35, 30, 25, 20 градусов. По этой причине следует безошибочно определить угол клапана, выставить клапан на станке с максимальной точностью и произвести шлифовку рабочей фаски клапана.

| Замена седла клапана | Иномарка 1000 р./шт. |

| Замена направляющих втулок | Иномарка 120 р./шт. |

| Правка клапана | Иномарка 120 р./шт. |

| Притирка клапана | Иномарка 90 р./шт. |

| Замена маслосъемных колпачков | Иномарка 40 р./шт. |

Компания Двигатель СПБ специализируется на механической обработке и профессиональном ремонте клапанного механизма ГБЦ | Головки блока цилиндров

- Самые низкие цены на ремонт клапанов ГБЦ

- Быстро и без задержек произведем ремонт клапанов головки блока цилиндров

- Даем гарантию на качество восстановления клапанного механизма

Загнуло клапаны , что делать ?

При загибании страдают не только клапаны, но и направляющие втулки. Как правило, в направляющих деформируется внутреннее отверстие или образуются трещины. В этом случае производится замена втулок клапанов, правка (зенковка ) седел, притирка новых клапанов к седлу и последующая сборка.

Сколько времени занимает замена маслосъемных колпачков ?

Процедура замены маслосъемных колпачков занимает в среднем от 10 до 30 минут. Время выполнения зависит от типа головки и количества клапанов в ГБЦ.

Можно ли восстановить головку блока цилиндров, если в результате обрыва тарелки клапана пострадало седло?

Да, ГБЦ восстановить, возможно. Как правило, внутри головки, вокруг седел клапанов проходят водяные каналы. По ним течет антифриз и охлаждает клапанный механизм. Прежде всего, следует убедиться, что в результате удара не нарушилась герметичность системы охлаждения. Данная процедура проверки называется опрессовка. Если в результате проверки не обнаружены микротрещины, то головка блока цилиндров восстанавливается без особых проблем.

При необходимости производятся сварочные работы в проблемном цилиндре. После сварки восстанавливается посадочное место седла клапана. Седло изготавливается с учетом требуемого натяга и устанавливается в подготовленное посадочное место. Затем производятся стандартные технологические операции — правка, притирка, замена мск, сборка.

© Двигатель-СПб. Все права защищены.

www.dvigatel-spb.ru

Ремонт газораспределительного механизма (ГРМ)

Ремонт распределительного вала

Основными дефектами распределительного вала являются:

- износ опорных шеек;

- износ винтовой шестерни привода масляного насоса;

- износ кулачков;

- прогиб;

- увеличение осевого зазора.

Опорные шейки при износе ремонтируют двумя способами:

- шлифованием их на меньший диаметр

- хромированием

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя ГАЗ-51 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

Рис. Установка опорной втулки распределительного вала:

1 — опорная втулка; 2 — масляный канал; 3 — бородок.

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок (автомобили ГАЗ-MM, «Москвич») гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

Рис. Раздвижная развертка.

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

Рис. Крепление распределительного вала:

1 — распределительный вал; 2 — шестерня; 3 — упорная шайба; 4 и 6 — болты крепления упорной шайбы; 5 — распорное кольцо.

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен (автомобили ЗИС-5 и ЗИС-150). Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой (автомобили М-20 «Победа», ГАЗ-51), то уменьшение осевого зазора до нормальной величины 0,10—0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Ремонт клапанов

Дефектами клапана могут быть:

- износ и обгорание рабочей фаски;

- коробление головки;

- износ поверхности и торца стержня;

- погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

Рис. Приборы для притирки клапанов:

а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

- Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

- Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

- Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

- Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Рис. Приборы для проверки герметичности клапанов:

а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Рис. Прибор для шлифования клапанов с электроприводом:

1 — рукоятка для подвода клапана к шлифовальному камню; 2 — патрон для закрепления клапана; 3 — клапан; 4 — шлифовальный камень; 5 — подвижная шлифовальная бабка; 6 — электродвигатель; 7 — рукоятка для осевого перемещения бабки.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Регулировка зазора между клапаном и толкателем

Для регулировки зазора необходимо:

- повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана;

- удерживать толкатель ключом в течение всей регулировки;

- отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием;

- завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях автомобилей ГАЗ-MM зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

ustroistvo-avtomobilya.ru

Дефектовка клапанов, основные требования.

Реализовать оптимальную производительность клапанного механизма не так сложно, следует учитывать некоторые особенности о которых поговорим ниже. Клапанный механизм выполняет функцию регулирования фаз газораспределения, для наиболее эффективной работы двигателя нужно стремиться к наиболее гладкому беспрепятственному проходу топливовоздушной смеси в цилиндр, быстрому сжиганию и так же гладко отвести выхлопные газы. Клапаны осуществляют эту функцию в двигателях по-разному, имеются четкие различия между клапанами для спортивных двигателей и обычных городских. Во всяком случае некоторые стандарты в конструкции и качестве сохраняются. Для начала разберем каким требованиям должны соответствовать клапаны, а потом уже о том какие технологии применяются для гоночных моторов.

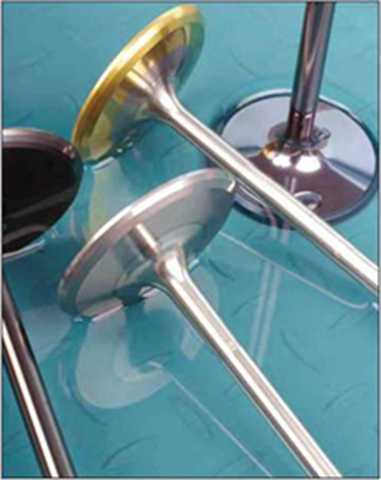

Дефектовка клапана

Современные высокопроизводительные впускные и выпускные клапаны, выполненные из различных материалов, имеющие различные покрытия и обработку поверхности.

При осмотре клапана особенно бывшего в работе, проверьте диаметр ножки в трех местах: около 3 см ниже кончика, в центре ножки, и в нижней части примерно 1.5см от выемки(сужения) на ножке. Таким образом проверяются все клапаны и делается запись.

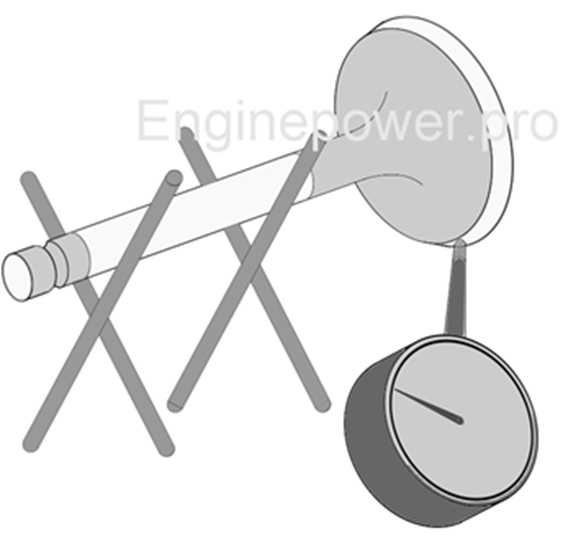

Проверьте каждый клапан на биение или изгиб. Если тарелка клапана имеет более 0.025 мм биение, его следует заменить. Даже не пытайтесь выпрямить его. Биение можно проверить, поставив клапан на пару небольших V- образных блоков или специальным инструментом.

Проверка биения фаски тарелки с помощью циферблатного индикатора, клапан устанавливается на крестообразные опоры (можно изготовить из шариков подшипника) обязательно должен быть жесткий упор торца клапана, медленно вращаем клапан, наблюдаем показания индикатора. Проверяем биение самого стержня, на длине 100мм биение не должно превышать 0.015мм.Проверяется зазор в направляющей клапана, для этого необходим нутромер. Замер проводится по краям (наибольший износ именно там) примерно 3-4мм от кромки снизу и сверху, также замеряем повернув на 90 градусов. Проверяем наличие трещин и дефектов клапанов. Осматриваем визуально, для обнаружения микротрещин пользуемся методом магнитопорошковым (выпускные клапаны могут изготавливаться из специальных сталей с очень низкой магнитопроводностью) или проникающей краской. Особо внимательно следует осматривать выпускные клапаны, они постоянно находятся под действием высокой температуры, не имеют охлаждения свежей топливовоздушной смесью как у впускных клапанов, поэтому больше подвержены износу и появлению дефектов.

|

Измерения диаметра ножки микрометром в верхней части клапана. |

Если диаметр ножки клапана выходит за допуски, или имеет небольшое биение, его можно отремонтировать. Ремонт провидится следующим образом, сначала шлифуется поверхность стержня пока не будут убраны недостатки, потом применяется хромирование или металлизация, снова шлифуется под нужный размер и конечно все это не в любом гараже, однако дешевле чем новый клапан. Если вы знаете где можно хромировать или нанести покрытие на клапаны напишите в комментариях, это может пригодится многим.

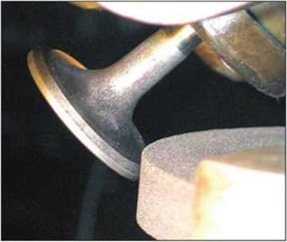

Чаще всего причиной ремонта клапанного механизма является плохая герметичность клапан/седло и в большей степени на выпускных. Можно обнаружить прогар в рабочей поверхности тарелки, его хорошо заметно, обычно место прогара имеет не металлический цвет или из-за деформации, или нарушенного зазора, возможно появление черных точек, мелкие раковины очаги прогара, в том числе и на седле клапана. Для восстановления посадочного места клапана, поверхность заново шлифуется под углом обычно в 45 градусов, хотя возможны и другие углы посадочного места, почитайте Тюнинг ГБЦ часть 2.При шлифовке посадочного места клапанной тарелки следует учитывать, что теперь клапан будет глубже садится в седле и это увеличит объем камеры сгорания, уменьшит тепловой зазор, что потребует других регулировочных шайб в некоторых случаях.

И так как проводится шлифовка, возможны два метода. В первом случае клапан зажимается в патроне станка и вращается, стачивая поверхность об шлифовальный круг. Во втором случае клапан зажимается в патрон и вращается, стачиваясь об противоположно вращающийся шлифовальный круг. Оба этих метода обеспечивают достаточную точность, но чаще предпочтение отдается последнему.

|

Заточка рабочей фаски на тарелке клапана. Помните, что после проточки фаски, клапан будет глубже садится в седле и это увеличит объем камеры сгорания и следует как можно точно сохранять одинаковый объем во всех цилиндрах. |

Головка двигателя Pontiac, прошла проверку глубину посадки клапана в седле. На головке нанесена маркировка в дюймах относительно первого цилиндра глубина в пределах -0.001 +0.005 дюйма

Это не последняя тема о клапанах, невозможно описать все моменты в одной статье. Общие требования к клапанам считаю достаточно раскрыты, Седло клапана в этой теме о том как заменить седла и подробнее о посадке клапана в седле. Производительность и технологии клапанов

enginepower.pro

Ремонт и регулировка клапанов двигателя автомобиля в Москве

Устали каждый день тратить уйму времени на запуск двигателя? Проведите диагностику, возможно стоит произвести ремонт клапанов двигателя. Это основная проблема при использовании некачественного топлива, поэтому стоит обратиться к специалистам. Наш тех-сервис выполняет диагностику и ремонт ДВС любой сложности, поэтому мы поможем вам. Для оформления заказа или записи на визит в сервис оставьте заявку на сайте или по телефону. Наши сотрудники выберут для вас подходящее время визита, предоставят стоимость работ и ознакомят с процедурой выполнения ремонта ГБЦ.

Устали каждый день тратить уйму времени на запуск двигателя? Проведите диагностику, возможно стоит произвести ремонт клапанов двигателя. Это основная проблема при использовании некачественного топлива, поэтому стоит обратиться к специалистам. Наш тех-сервис выполняет диагностику и ремонт ДВС любой сложности, поэтому мы поможем вам. Для оформления заказа или записи на визит в сервис оставьте заявку на сайте или по телефону. Наши сотрудники выберут для вас подходящее время визита, предоставят стоимость работ и ознакомят с процедурой выполнения ремонта ГБЦ.

Причины и особенности неисправностей

Качество топлива на заправочных станциях страны ниже зарубежных. Его использование приводит владельцев к большим денежным расходам, а автомобильный ДВС к полному выходу из строя. Проблемой, после использования такого топлива, становятся трещины и отверстия в клапанах ГБЦ, что ухудшает запуск двигателя и усложняет его нормальную эксплуатацию. Второй причиной, которая часто встречается у владельцев автомобилей, является загиб клапанов в следствие обрыва ремня ГРМ или гидроудара.

Причинами всех неисправностей являются несколько факторов:

- Эксплуатация в экстремальных режимах;

- Использование некачественных масел и топлива;

- Механические повреждения ГРМ;

- Несвоевременное ТО;

Все эти причины приводят к неисправности головки блока цилиндров, и как следствие ремонту клапанов. Для исправления всех последствий стоит обратиться в профессиональный сервис.

Как производится ремонт

Перед ремонтом наши сотрудники выполняют полную диагностику работы ДВС, исключая механическую поломку деталей двигателя. Если же обнаруживается поломка, не связанная с ЭБУ и системой датчиков, вам потребуется произвести демонтаж ГБЦ и ее дефектовку.

Головка блока цилиндров состоит из множества деталей, но подверженым поломке являются:

- Распределительный вал;

- Коромысла клапанов;

- Клапаны;

Коромысла и клапана ГБЦ чаще всего повреждаются при серьезных повреждениям, и если рокерлопнет, это приведет лишь к прогоранию клапана. Последний сгибается от удара, повредив как ГБЦ так и поршень. Такая неисправность часто возникает при обрыве ремня ГРМ и исправить последствия могут только опытные мастера.

Перед заменой и установкой клапана должны быть проточены, а головка блока отторцована. Это улучшает прилегание клапана к постели, делая камеру сгорания более герметичной, и повышает компрессию в цилиндре. Замена распредвала в этом случае не требуется.

Почему стоит обратиться к нам

Наша компания выполняет ремонт двигателей авто любого класса или марки.

Преимущества сервиса:

- Адекватные цены;

- Обученный персонал;

- Оригинальные запчасти;

- Быстрое выполнение ремонта;

Мы выполним работу качественно, поскольку ремонт и обслуживание двигателей это наша специализация.

ОСТАВЬТЕ ВАШ ТЕЛЕФОН

и мы свяжемся с вами через 15 минут

Выполняем ремонт регулировку клапанов

engine-repairing.ru

Дефектовка клапанов

Исправные клапаны должны быстро и надёжно уплотнять камеру сгорания, выдерживать большие перепады температур и иметь хорошую износостойкость для обеспечения долговечности двигателя. Выход клапанов (или даже одного клапана) из строя приводит к нарушению работы двигателя. А в самом тяжёлом случае — к разрушению поршня, цилиндра или головки блока. Поэтому тщательная дефектовка клапанов очень важна при ремонте мотора.

Дефект 1. Сильный износ, задиры и царапины на стержне клапана.

Причины:

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном или грязном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива) и, как следствие, разжижение масла.

Действия:

- Ремонт головки блока: замена направляющих втулок и клапанов, правка седёл клапанов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Дефект 2. Износ (выработка и раковины) на рабочей фаске тарелки клапана. Трещины и прогары тарелки клапана.

Причины:

- Перегрев двигателя.

- Неверно установленное опережение зажигания.

- Неотрегулированный зазор в клапанном механизме.

- Дефекты гидрокомпенсаторов.

- Дефекты и повреждения деталей газораспределительного механизма (толкателей, штанг, коромысел, распредвала, приводных шестерён).

- Неверно установленные фазы газораспределения.

Действия:

- Если выработка фаски клапана невелика — возможна шлифовка фаски. При прогарах или сильном износе — замена повреждённого клапана. Правка седла клапана обязательна в любом случае. Проверка, регулировка и при необходимости ремонт или замена деталей газораспределительного механизма. Замена гидрокомпенсаторов. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания. Проверка и при необходимости ремонт системы зажигания.

Дефект 3. Изгиб стержня клапана. Повреждения (трещины и забоины) канавок под сухари.

Причины:

- Попадание в цилиндр посторонних предметов.

- Разрушение ремня или цепи привода газораспределительного механизма.

- Неверно установленные фазы газораспределения.

Действия:

- Замена повреждённого клапана, замена повреждённой направляющей втулки, правка седла клапана. Проверка, регулировка и при необходимости замена или ремонт других деталей клапанного механизма.

Примечание: Как правило, в результате описанных причин происходит соударение поршней и клапанов, что приводит к повреждению направляющих втулок, а также поршней, гильз цилиндров и головки блока цилиндров. В большинстве случаев необходима дефектовка указанных деталей и узлов.

Дефект 4. Повреждения (износ и деформация) торца стержня клапана.

Причины:

- Неотрегулированный зазор в клапанном механизме.

- Дефекты гидрокомпенсаторов.

- Дефекты и повреждения деталей привода клапанов (толкателей, штанг, коромысел).

- Неверно установленные фазы газораспределения.

Действия:

- При незначительных повреждениях возможна шлифовка торца клапана. В противном случае — замена клапана. Проверка, регулировка и при необходимости замена или ремонт других деталей газораспределительного механизма.

kovsh.com

Ремонт деталей газораспределительного механизма автотракторных двигателей методические указания

14

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Кафедра технологии

металлов и ремонта машин

СД(М).Ф.8 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД.08 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД(М).Ф.7 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

ОД.С.05 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД.07 Основы технологии производства и ремонт машин

Лабораторная работа

Направление 110300 — Агроинженерия

Специальность 110301 — Механизация сельского хозяйства

Направление 050500 — Технологическое образование

Специальность 050501 – Профессиональное обучение (Агроинженерия)

Направление 190500 – Эксплуатация транспортных средств

Специальность 190601 — Автомобили и автомобильное хозяйство

УФА — 2010

УДК 631.3.004.67 (076.5)

ББК 631.3

М54

Рекомендовано к изданию методической комиссией факультета механизации сельского хозяйства (протокол № 4 от 28.04.2010)

Составитель: ст. преп. Павлов А.П.

Рецензент: ст. преп. Султанов М.С.

Ответственный за выпуск: зав. кафедрой технологии металлов и ремонта машин к.т.н., доцент Фаюршин А.Ф.

г. Уфа, БГАУ, Кафедра технологии металлов и ремонта машин

Цель работы

1.Изучить характерные дефекты деталей газораспределительного механизма (ГРМ).

2.Ознакомиться технологией, оборудованием, приспособлениями и инструментом, применяемыми при дефектации, восстановлении и проверке качества ремонта деталей ГРМ.

Оснащение рабочего места

Плита поверочная 1000х650 мм; призмы 65х100х100 мм; станок Р-108 для шлифования фасок клапанов; набор фрез для ремонта седел клапанов; станок ОПР-1841Н для притирки клапанов; прибор для проверки биения стержня и фаски клапанов; универсальные измерительные и слесарные инструменты.

Требования по технике безопасности

1.Станины станков должны быть надежно заземлены.

2.Перед началом работы студент должен изучить конструкцию станков и приспособлений, назначения рукояток управления.

3.Включение и работа на станке разрешается только в присутствии учебного мастера или преподавателя.

4. При работе на станках запрещается:

-касаться корпусов работающих электродвигателей

-оставлять инструменты и другие предметы на станке

-удалять стружку руками

-измерять детали на ходу

-облокачиваться на станки

1 Общие сведения

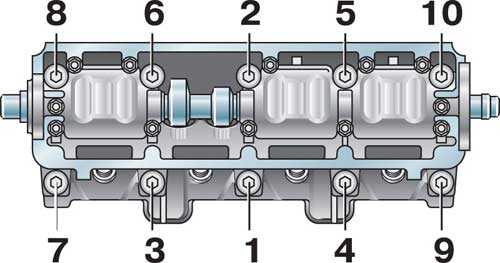

Головка цилиндров. Перед ремонтом головки цилиндров испытывают на герметичность стенок и уплотнений. Испытания проводят на стенде КИ-4805, КИ-9147 или на других стендах. На отверстия водяных полостей испытуемой головки устанавливают и прижимают специальную обрезиненную плиту. Создают давление воды 0,4…0,5 МПа. Течь и потение головки в любом месте в течение 5 мин не допускаются. Негерметичные заглушки удаляют. Вместо них ставят новые на сурике, предварительно зачистив посадочные места.

Наиболее частой неисправностью головки цилиндров является износ рабочей фаски клапанных гнезд.

Во время фрезерования стержень оправки фрезы должен плотно (с зазором не более 0,05 мм) входить в отверстие отремонтированной направляющей втулки клапана, поэтому ее сначала дефектуют и при необходимости заменяют.

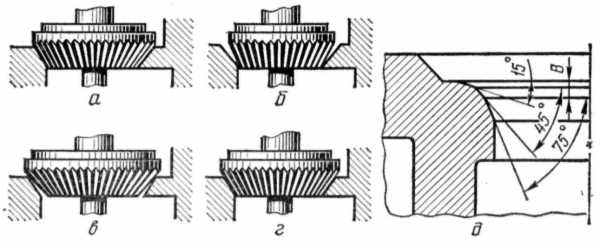

Наиболее распространенным способом ремонта гнезд является фрезерование. Для этого применяют набор специальных фрез из 4 штук (рисунок 1). Черновой фрезой с углом 45° снимают слой металла до выведения следов износа. Для того чтобы уменьшить ширину увеличившейся фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°. Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины. Например, ширина фасок гнезд впускных клапанов двигателей ЯМЗ-238НБ, А-01М, А-03, А-41 должна быть 2,0…2,5 мм, выпускных — 1,5…2,3 мм.

S

Рисунок 1. Ремонт клапанных гнезд фрезерованием: а — фрезой черновой 45°; б — фрезой черновой 75°; в — фрезой черновой 15°; г — фрезой чистовой 45°; д — схема образования рабочей фаски гнезда при фрезеровании; В — ширина рабочей фаски.

Гнезда впускных клапанов двигателей ЯМЗ-238НБ, ЯМЗ-240Б, А-01М, А-03 и А-41 обрабатывают под углами 30, 60 и 15°, а рабочие фаски седел впускных клапанов двигателя автомобиля ЗИЛ-130 — под углом 60°.

Для обеспечения плотного прилегания клапанов к гнездам после фрезерования их притирают.

Недостатком ремонта гнезд клапанов фрезерованием является то, что снимается значительный слой металла. В результате этого головки сравнительно быстро выбраковывают. Кроме того, седла клапанов плохо поддаются фрезерованию, поэтому их восстанавливают шлифованием на планетарно-шлифовальных приборах различных марок, например ОПР-1334А, ОР-6686, ЗИЛ Х-7270 и др. Частота вращения шлифовального круга прибора ОПР-1334А 7200 об/мин, частота обкатывания шлифовального круга по гнезду 13,4 мин-1.

На шлифованной поверхности фасок гнезд клапанов не допускаются раковины и риски. Шероховатость обработанной поверхности должна быть не более Rа=0,8 мкм.

Угол шлифования клапанных гнезд и клапанов принимают различный. Например, клапан обрабатывают под углом 44°, а его гнездо — под углом 45°30′. Рассогласование угла посадочных поверхностей приводит к образованию первоначальной контактной линии сопрягаемых поверхностей. По окончании обкатки двигателя образуется контактная полоска.

При строгом соблюдении технологии ремонта этот способ обеспечивает герметичность сопряжения, исключает притирку клапанов и повышает долговечность сопряжения.

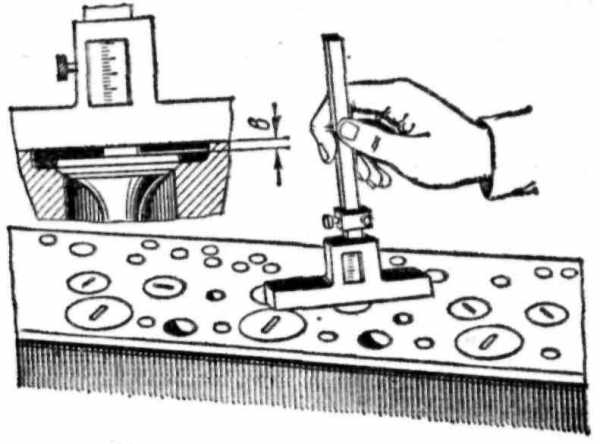

Предельный (выбраковочный) диаметр гнезда клапана устанавливают по величине утопания тарелки нового (номинального размера) клапана или калибра. Утопание обычно измеряют от плоскости головки или блока (рисунок 2). Утопание допускается, например, у двигателей ЯМЗ-238НБ, А-01М, А-03, А-41 — 2,5 мм; СМД-60, СМД-62, СМД-64 — 2,0 мм и т. д.

Рисунок 2. Определение величины утопания (в) клапана штангенглубиномером. | Изношенные клапанные гнезда восстанавливают наплавкой или кольцеванием. При наплавке применяют горячую газовую сварку, используя в качестве присадки чугунные прутки марки А или выбракованные поршневые кольца и флюсы ФСЧ-1 или буру. При восстановлении изношенных клапанных гнезд запрессовкой колец гнёзда растачивают на требуемую глубину с большой точностью (допускается овальность гнезд до 0,05 мм, конусность — 0,02 мм) и запрессовывают в них с натягом 0,14…0,15 мм кольца. |

Кольца вытачивают из специального чугуна. Овальность и конусность колец допускается не более 0,02 мм. Для облегчения установки колец и увеличения прочности посадки перед запрессовкой головку блока (блок) рекомендуется нагревать до 380…420°С, а кольца охлаждать в сухом льду или головку нагревать до 90°С, а кольца охлаждать в жидком азоте. После запрессовки на кольцах изготовляют фаски под клапаны. Изношенные вставные гнезда клапанов (гнезда выпускных клапанов двигателей А-01М, А-41, ЯМЗ-238НБ, ЯМЗ-240Б, СМД-60, СМД-62, СМД-64, Д-37М, Д-37Е, Д-21; впускных и выпускных клапанов ГАЗ-53А и ЗИЛ-130) заменяют на кольца ремонтного размера.

Трещину в перемычке между клапанными гнездами, а также между гнездом и отверстием под распылитель форсунки у чугунных головок заваривают горячей газовой сваркой или ликвидируют путем постановки стягивающих фигурных вставок.

Трещины в водяной рубашке, не проходящие через отверстия для шпилек, заваривают электродуговой сваркой стальным электродом способом отжигающих валиков или электродами ПАНЧ-11.

Для устранения трещин в рубашке охлаждения широко применяют пасты на основе эпоксидных смол. При трещине, проходящей через отверстие под шпильку крепления головки к блоку, отверстие рассверливают и развертывают на глубину меньше высоты головки цилиндров на 8…10 мм, после чего в отверстие вставляют втулку на эпоксидном составе.

Трещины и коррозионные повреждения у алюминиевых головок заваривают газовой сваркой ацетилено-кислородным, пропан-бутаново-кислородным пламенем или аргонно-дуговой сваркой.

У головок, поступающих в ремонт, а также после сварочных работ поверочной линейкой и щупом проверяют отсутствие коробления поверхности прилегания к блоку.

Для различных марок двигателей неплоскостность допускается до 0,15 мм.

После шлифования, фрезерования, пришабривания или проточки (для двигателей с индивидуальными головками для каждого цилиндра) нижней поверхности головки допускается ее неплоскостность менее 0,1 мм. После механической обработки проверяют высоту головки цилиндров. Например, для двигателей ЯМЗ-238НБ, А-01М, А-41 она не должна быть менее 131 мм, ЯМЗ-240Б — 131,3 мм, СМД-60, СМД-62, СМД-64— 130мм. У ГАЗ-53А допускается уменьшение высоты головки на 1 мм против номинального размера.

После ремонта головку цилиндров вторично подвергают гидравлическому испытанию.

При износе резьбы в отверстиях головки цилиндров резьбу шпилек перед их завертыванием смазывают клеем на основе эпоксидной смолы. При срыве резьбы в отверстиях головок отверстия рассверливают, устанавливают спиральные вставки или нарезают увеличенную (ремонтную) резьбу и ставят ступенчатые шпильки. Изношенные резьбы под свечи ремонтируют постановкой переходных втулок.

Клапаны. Наиболее частыми неисправностями клапанов являются износ и подгорание рабочих фасок тарелок. Кроме того, у клапанов изнашиваются поверхность стержня и его торец.

Изношенные рабочие фаски тарелок клапанов и торцы стержней шлифуют на специальных станках (ОПР-823, Р-108 и др.) до выведения следов износа. Требуемый угол шлифования фаски — под 45°, а для впускных клапанов двигателей А-01М, А-41, ЯМЗ-238НБ, ЯМЗ-240Б, СМД-60, СМД-62, СМД-64 и ЗИЛ-130 — под 60°.

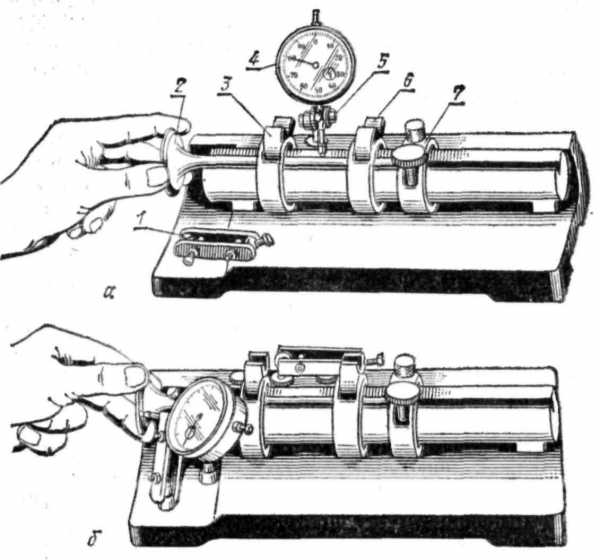

Перед шлифованием проверяют на приспособлении индикатором (рисунок 3а) прямолинейность стержней клапанов. Непрямолинейность стержня допускается до 0,05 мм.

Коническая поверхность фаски после шлифования должна быть чистой, без задиров, черновин, рисок и гранености.

Предельно изношенные тарелки клапанов могут быть восстановлены плазменным напылением, электроконтактным напеканием металлических порошков или наплавкой ТВЧ шихтой из жаропрочных материалов (ВКЗ, ЭП-616, сормайт-1).

Обработку напыленных или напеченных поверхностей целесообразно проводить электроабразивным (электрохимическим) шлифованием.

| Рисунок 3. Проверка клапана на индикаторном приспособлении: а — проверка прямолинейности стержня; б — проверка биения фаски тарелки: 1, 5 — стойки для индикатора; 2 — клапан; 3 и 6 — прижимы; 4 — индикатор; 7 — упор. |

После шлифования проверяют биение конической фаски тарелки клапана относительно его стержня (рисунок 3б). Биение допускается не более 0,03…0,05 мм.

Высота цилиндрической фаски клапана не должна быть менее 1,1 мм для впускных и 1,3 мм для выпускных клапанов.

Изношенный торец стержня клапана шлифуют на специальной подставке (призме), прилагаемой к станку ОПР-823. После шлифования угольником проверяют перпендикулярность торца стержня по отношению к цилиндрической поверхности. Допускается просвет на торце до 0,05 мм.

Изношенные стержни клапанов можно шлифовать на уменьшенный размер, восстанавливать железнением или хромированием. Овальность и конусность стержня клапана после шлифования не должны быть более 0,02 мм. Из выбракованных клапанов путем проточки и шлифования можно изготовить клапаны меньшего размера для использования в других двигателях. Втулки, изношенные внутри, можно восстанавливать развертыванием под увеличенный стержень клапана.

Пружины клапанов. По мере работы двигателя пружины клапанов теряют упругость и получают усадку.

Контроль упругости клапанных пружин проводят на универсальном приборе для проверки упругости пружин и поршневых колец, определяют силу сжатия пружины и сравнивают ее с техническими требованиями.

Пружины, упругость которых меньше допустимой, могут быть восстановлены накаткой роликом или способом термической фиксации. При восстановлении пружины термической фиксацией, ее растягивают за концы зажимами приспособления до необходимой длины и пропускают через нее электрический ток. После того, как пружина нагреется до 400…450°С (о чем судят по времени нагрева и интенсивному испарению масла с поверхности), ее освобождают из зажимов и охлаждают на воздухе.

Сборка головки цилиндров и притирка клапанов. Собирают головки на специальном стенде (столе). В головку блока запрессовывают направляющие втулки и развертывают их. Стержень клапана должен свободно, без заеданий, проворачиваться во втулке и перемещаться в осевом направлении. У большинства двигателей нормальный зазор между стержнем впускного клапана и отверстием втулки равен 0,03… 0,07 мм, а выпускного — 0,7…0,11 мм.

После установки клапанов проверяют утопание их тарелок относительно плоскости разъема головки и при его несоответствии техническим требованиям подбирают и притирают другие клапаны.

При притирке фаску клапана и гнезда смазывают тонким слоем пасты ГОИ или пасты, состоящей из абразивного порошка зернистостью М24..М28 и дизельного масла.

Притирку проводят на специальном станке ОПР-1841А или притирочным электроинструментом. Стержни клапанов смазывают дизельным маслом, надевают на них технологические пружины и устанавливают клапаны в направляющие втулки. Головку (блок) устанавливают на угольники подъемной площадки 5.

Вращением маховика 3 или при помощи механизированного подъема поднимают головку на такую высоту, чтобы между муфтами шпинделей и клапанами можно было вставить переходники 2. При верхнем положении блока шпинделей 1 зазор между тарелкой клапана и гнездом должен быть 8…10 мм.

На фаски клапана или гнезда наносят пасту и включают станок. При работе станка шпиндели поворачивают клапан по часовой стрелке на 1/3 оборота, а против часовой стрелки на 1/4 оборота. Кроме этого, клапаны совершают возвратно-поступательное движение в осевом направлении.

Притирку ведут до образования на конической поверхности тарелки клапана и гнезда ровной без разрывов матовой кольцевой полоски. Ширина притертой полоски должна быть у двигателей ЯМЗ-238НБ и ЯМЗ-240Б у впускных клапанов — 1,5…2 мм, выпускных — 1,0… 1,8 мм; А-01М, А-41, СМД-60, СМД-62, СМД-64 у впускных — не менее 2,0 мм, выпускных не менее 1,9 мм, СМД-14 и его модификаций — не менее 1,5 мм; Д-240, Д-50 — 1,5…2,0 мм и т. д.

Верхняя кромка матовой полоски должна отстоять от края конусной поверхности тарелки клапана не менее чем на 1,5 мм, а у двигателей ЯМЗ-238НБ и ЯМЗ-240Б поясок должен начинаться у основания большого конуса седла.

После притирки клапаны размечают в соответствии с номерами гнезд. Головку и клапаны тщательно промывают в 1%-ном водном растворе тринатрийфосфата для удаления остатков пасты и собирают клапанный механизм. Разборку и сборку головок блоков тракторных двигателей рекомендуется проводить на стендах ОПР-107 или ОПР-2953М. Стержни клапанов смазывают дизельным маслом или графити-руют.

Клапаны устанавливают в гнезда согласно разметке. При помощи приспособления сжимают пружины и устанавливают тарелки клапанных пружин с сухариками.

Сухарики должны плотно сидеть в тарелке пружины и выступать над плоскостью тарелки не более 0,5 мм. Между сухариками по стыку должен быть зазор не менее 0,5 мм.

Проверка герметичности клапанов. Окончательный контроль качества притирки ведут либо при помощи пневматического прибора, либо по просачиванию керосина. Прибор состоит из корпуса, манометра и пульверизационной груши.

Для проверки герметичности на тарелку клапана сверху кисточкой наносят керосин. Прибор прижимают к впускному или выпускному отверстию головки, грушей нагнетают под клапан воздух до давления 30 кПа и наблюдают за появлением пузырьков. Если пузырьки отсутствуют, то клапан притерт удовлетворительно.

При проверке качества притирки керосином головку устанавливавают впускными или выпускными каналами вверх и наливают в них керосин: он не должен просачиваться между клапанами и гнездами в течение 3 мин.

Для увеличения срока службы сопряжения клапанов с гнездами применяют накатывание роликами рабочих фасок гнезда и тарелки клапана. Накатывание фаски тарелки клапана проводят после ее шлифования, а фаски гнезда — после обработки фрезами. Обе операции выполняют на сверлильном станке за 6…10 оборотов шпинделя при давлении 2,5…3,0 МПа. Накатка позволяет исключить операцию притирки клапанов. Применяют также электромеханическое упрочнение фасок клапанов.

Валики коромысел (оси). При износе наружной поверхности в сопряжении со втулками коромысел валики перешлифовывают на уменьшенный ремонтный размер. Возможен ремонт валиков (осей) хромированием, железнением, вибродуговой наплавкой с последующим шлифованием.

Коромысла клапанов с втулками. Наиболее частыми дефектами коромысел клапанов являются: износ бойков и внутренней поверхности втулок, ослабление посадки втулок в коромыслах и износ резьбы под регулировочный винт.

При незначительном износе бойков по высоте их шлифуют вручную на обдирочно-шлифовальном станке, выдерживая требуемый радиус закругления по шаблону. При износе на глубину 2…3 мм боек наплавляют и шлифуют. Во время шлифования должна быть обеспечена параллельность цилиндрической поверхности бойков относительно оси отверстия под втулку, что проверяют шаблоном.

При износе резьбы в коромысле под регулировочный винт конец коромысла осаживают с боков в горячем состоянии, просверливают по кондуктору отверстие и нарезают резьбу нормального размера. Толкатели клапанов и втулки толкателей. У толкателей изнашиваются поверхности стержня и тарелки. Стержни толкателей восстанавливают вибродуговой наплавкой проволокой из высокоуглеродистой стали или напеканием металлических порошков. После наплавки или напекания стержень толкателя шлифуют на круглошлифовальном станке. Возможно также восстановление стержня толкателя электролитическим наращиванием (железнением, хромированием).

При незначительном износе рабочей поверхности тарелки толкателя (до 0,3 мм) ее шлифуют до выведения следов износа. При больших износах тарелку наплавляют электродуговой сваркой электродом Т-590 или чугуном газовым пламенем. Чтобы не произошел отпуск стержня, толкатель при наплавке тарелки погружают в ванну с проточной водой таким образом, чтобы тарелка была над жидкостью. Наплавленные тарелки шлифуют до определенной высоты.

У толкателей качающегося типа изнашиваются втулки по внутреннему диаметру, оси роликов и сами ролики, упорные пяты.

Распределительные валы. У этих валов изнашиваются опорные шейки и кулачки. Возможен также изгиб вала. Для определения изгиба вал укладывают крайними шейками на призмы и индикатором определяют биение средней шейки. Если биение превышает 0,1 мм, вал правят под прессом.

Опорные шейки распределительного вала при износе до овальности и конусности более 0,1 мм шлифуют до следующего ремонтного размера. Изношенные шейки последнего ремонтного размера восстанавливают вибродуговой наплавкой высокоуглеродистой сталью, после чего шлифуют до номинального диаметра. Возможно также восстановление шеек хромированием, твердым железнением или напеканием металлических порошков.

Втулки для опорных шеек шлифованных валов ставят в блок с уменьшенным внутренним диаметром.

Отверстия для подвода смазки в блоке и втулках после запрессовки должны совпадать. После запрессовки втулок проводят их соосную расточку на станках типа ОПР-4812, ОПР-4811.

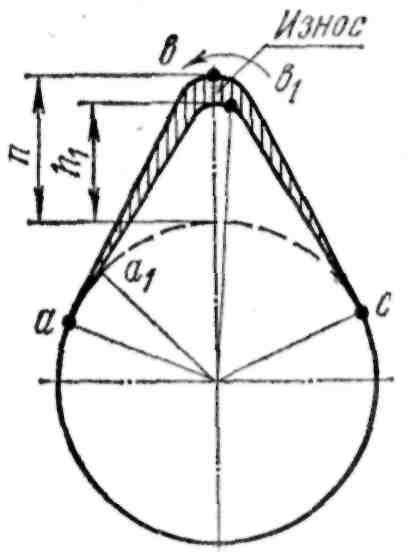

Кулачки распределительного вала изнашиваются неравномерно. Цилиндрическая часть поверхности кулачка изнашивается незначительно, и почти весь износ приходится на долю профильной, набегающей части кулачка (рисунок 4).

Вследствие этого изменяется высота подъема клапана, смещаются в сторону запаздывания моменты начала и максимального открытия клапана и уменьшается общее время открытия его.

| Рисунок 4. Износ кулачка распределительного вала: h и h1 — высота подъема толкателя при новом и изношенном кулачках; а и а1 — начало открытия клапана при новом и изношенном кулачках; b и b1 — максимальное открытие клапана при новом и изношенном кулачках; с — закрытие клапана. |

Износ кулачков распределительного вала определяют замером высоты кулачка. По высоте износ кулачков допускается до определенного предела. Например, наименьшая допустимая высота кулачков распределительного вала равна: для двигателей ЯМЗ-240Б и ЯМЗ-238НБ — 42 мм; Д-50 — 40,1 мм; СМД-14 — 41,25 мм; А-01М и А-41 — 44,05мм. Кулачки, изношенные до размера по высоте меньше допустимого, шлифуют на шлифовально-копировальном станке на ремонтные размеры. При износе кулачков последнего ремонтного размера они могут быть восстановлены до номинального размера электродуговой наплавкой электродом Т-590 с последующим шлифованием или напеканием металлических порошков.

studfiles.net

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;