Навесное оборудование для культиваторов и мотоблоков

Эксплуатирование мотоблоков и культиваторов порой не представляется возможным без использования различного навесного оборудования. Ведь только использование этой техники открывает перед человеком возможность применять купленное оборудование для достижения сразу большого многообразия различных задач. Навесное оборудование позволяет адаптировать технику под присутствующие условия труда, «научить» ее выполнять именно те задачи, что требуются ее обладателю. Возможность купить навесное оборудование позволяет сделать покупку и применение техники еще более выгодным делом, и отказаться от необходимости приобретения других образцов оборудования узкоспециализированного типа.

Насколько может быть расширен функционал посредством применения такого оборудования? – Практика показывает, что весьма серьезным образом. Во-первых, используя такие изделия, как окучник для мотоблока

А во-вторых, можно расширить и сферу

применения этой техники в целом, если

использовать такие дополнения как

измельчитель,

или же

щетка к мотоблоку. А снегоотвал, который тоже прекрасно

адаптируется к такому оборудованию, и его присутствие позволяет с максимальной

эффективностью выполнять и сезонные работы.

А во-вторых, можно расширить и сферу

применения этой техники в целом, если

использовать такие дополнения как

измельчитель,

или же

щетка к мотоблоку. А снегоотвал, который тоже прекрасно

адаптируется к такому оборудованию, и его присутствие позволяет с максимальной

эффективностью выполнять и сезонные работы.

Ассортимент предлагаемого оборудования сегодня весьма широк

– под разные виды культиваторов и мотоблоков предлагаются самые разные

дополнения, эффективные в той или иной мере. Большой ассортимент требует

классификации, и классифицировать это оборудование не сложно: его можно

разделить на две категории, пассивную и активную. Та часть оборудования, что

именуется активной, напрямую связана с двигателем мотоблока и работает за его

счет. Присутствие у

мотоблока вала отбора мощности позволяет передавать усилие от

двигателя, и потому навесное оборудование получает возможность вращения или

совершения других необходимых для работы движений. Движение навеса совместно с

мотоблоком тоже может передавать определенное усилие, и подобную навеску тоже

относят к активному типу.

Косилка для

мотоблока

роторного типа, либо сегментная модель такого оборудования – все

это активная подвеска, способная выполнять полезные для человека функции.

Движение навеса совместно с

мотоблоком тоже может передавать определенное усилие, и подобную навеску тоже

относят к активному типу.

Косилка для

мотоблока

роторного типа, либо сегментная модель такого оборудования – все

это активная подвеска, способная выполнять полезные для человека функции.

Что касается пассивного навеса – его специфика такова, что никаких узлов движущегося типа просто не имеется, и элемент начинает функционировать тогда, когда мотоблок едет. Картофелекопалка

В целом, в мире сегодня имеется не менее 600 моделей

различных мотоблоков, и многие из них имеют свои специфические требования к

навесному оборудованию. Ряд производителей выпускает собственную навесную

технику именно для своего оборудования, а у некоторых из них с агрегатом может

быть адаптирован только фирменный навес, и никакой другой более. Рассматривая

грунтозацепы и прочий навес от разных

производителей, можно обратить внимание на тот факт, что качество навеса от

фирм и от сторонних компаний является сегодня весьма близким, и потому спорить

о качестве и о возможностях оптимального приобретения такой техники сегодня

крайне сложно. Если все же необходимость сравнения необходима, то

выполнять данную процедуру стоит

помодельно. Кроме того, важно грамотно выбрать производителя такого

оборудования, поскольку далеко не все из них ориентируются не только на

специфику техники, но и на особенности процесса обработки земли, притом, что

крайне важно бывает оценить оба этих момента. Также при сравнении и выборе

такого оборудования стоит обращать внимание и на отзывы других покупателей –

они могут дать Вам массу полезной информации и предостеречь от недостойной

покупки.

Рассматривая

грунтозацепы и прочий навес от разных

производителей, можно обратить внимание на тот факт, что качество навеса от

фирм и от сторонних компаний является сегодня весьма близким, и потому спорить

о качестве и о возможностях оптимального приобретения такой техники сегодня

крайне сложно. Если все же необходимость сравнения необходима, то

выполнять данную процедуру стоит

помодельно. Кроме того, важно грамотно выбрать производителя такого

оборудования, поскольку далеко не все из них ориентируются не только на

специфику техники, но и на особенности процесса обработки земли, притом, что

крайне важно бывает оценить оба этих момента. Также при сравнении и выборе

такого оборудования стоит обращать внимание и на отзывы других покупателей –

они могут дать Вам массу полезной информации и предостеречь от недостойной

покупки.

Если Вам необходимо навесное оборудование того или иного

типа – рассмотрите ассортимент нашего магазина, ведь у нас Вы наверняка найдете

все необходимое. Мы предложим Вам навесы к любому мотоблоку или культиватору,

предоставим их на самых выгодных условиях и с гарантией. У нас Вы можете сделать

приобретение по выгодной цене, купить качественную вещь без каких-либо

переплат.

Мы предложим Вам навесы к любому мотоблоку или культиватору,

предоставим их на самых выгодных условиях и с гарантией. У нас Вы можете сделать

приобретение по выгодной цене, купить качественную вещь без каких-либо

переплат.

Двигатель прогресса | Автокомпоненты. Бизнес. Технологии. Сервис

Секрет в нюансах

Несмотря на это, основополагающий принцип работы ДВС не меняется. Необходимо сжечь топливо для того, чтобы выделить тепловую энергию и преобразовать ее в механическую работу. Причем сделать это с максимальной эффективностью при минимальных затратах на изготовление двигателей. Первая и часть второй задачи успешно решены уже давно, и пока еще никто не готов предложить выгодную альтернативу для массового производства.

В 2015 году, по данным консалтинговой компании LMC Automotive, легковых автомобилей в мире было продано порядка 90 млн штук. Электромобилей реализовали 549 000 единиц, или около 0,6% от общего числа продаж. Таким образом, автопроизводители и не думают списывать со счетов ДВС, будь то дизельные или бензиновые агрегаты. Даже их весьма низкий КПД – от 30 до 53% в идеале, достаточен для того, чтобы продолжать бороться за покупателя. Чем ниже тепловые, топливные и механические потери на трение – тем выше КПД. Лидерство по этому показателю среди ДВС, пока что у агрегатов Дизеля с турбонагнетателем, в силу принципа работы и конструктивных особенностей. Во всем мире научились отливать блоки цилиндров и их головки, ковать шатуны и поршни. Но в выигрыше остаются те, кто путем различных инженерных ухищрений извлекает из единицы объема максимальную мощность или крутящий момент, в зависимости от поставленной задачи. Естественно, при использовании стандартных видов топлива – бензина, дизтоплива, природного газа.

Электромобилей реализовали 549 000 единиц, или около 0,6% от общего числа продаж. Таким образом, автопроизводители и не думают списывать со счетов ДВС, будь то дизельные или бензиновые агрегаты. Даже их весьма низкий КПД – от 30 до 53% в идеале, достаточен для того, чтобы продолжать бороться за покупателя. Чем ниже тепловые, топливные и механические потери на трение – тем выше КПД. Лидерство по этому показателю среди ДВС, пока что у агрегатов Дизеля с турбонагнетателем, в силу принципа работы и конструктивных особенностей. Во всем мире научились отливать блоки цилиндров и их головки, ковать шатуны и поршни. Но в выигрыше остаются те, кто путем различных инженерных ухищрений извлекает из единицы объема максимальную мощность или крутящий момент, в зависимости от поставленной задачи. Естественно, при использовании стандартных видов топлива – бензина, дизтоплива, природного газа.

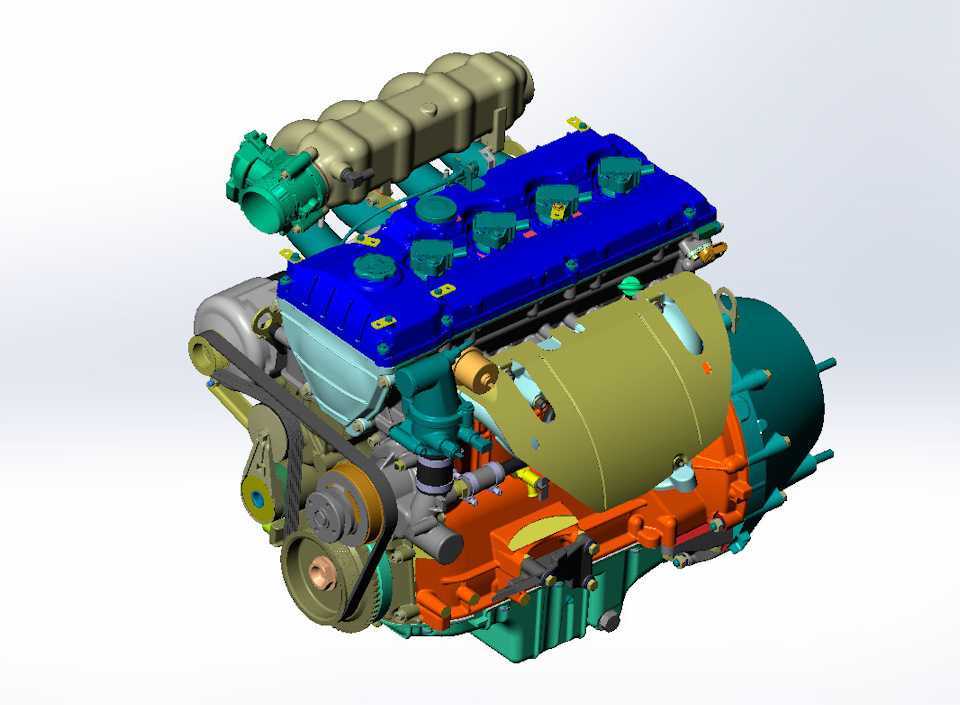

Основные части ДВС так же незыблемы, как и принцип работы таких моторов. За прошедший век не ушли в прошлое такие понятия, как блок цилиндров, головка блока цилиндров, кривошипно-шатунный механизм, газораспределительный механизм, а также системы питания, выпуска отработанных газов, смазки, охлаждения и зажигания. Изменились материалы для изготовления, технологии и нюансы конструкции того или иного компонента ДВС. Но именно нюансы определяют сегодня конкурентоспособность двигателей и комплектуемых ими автомобилей.

Изменились материалы для изготовления, технологии и нюансы конструкции того или иного компонента ДВС. Но именно нюансы определяют сегодня конкурентоспособность двигателей и комплектуемых ими автомобилей.

Например, скопированные в свое время китайцами, а потом и производимые по лицензии 1,5-литровые или 2,4-литровые двигатели Toyota или Mitsubishi недотягивали до оригиналов как по характеристикам, так и по надежности. Именно по причине того, что в современном моторостроении мелочей не бывает и даже вымеренные и скопированные до микрона линейные размеры деталей чаще всего не дадут нужного конечного эффекта. Проектирование и производство ДВС для автомобилей массового спроса – сложнейший комплекс мероприятий, доступный лишь крупнейшим автопроизводителям. Но бывают и исключения, когда именитый бренд использует в автомобилях и «сторонние» моторы. Например, Citroen ставит двигатели BMW, Jaguar Land Rover – дизельные агрегаты Peugeot, а Infiniti – двигатели от Daimler. Как правило, это единичные случаи, обусловленные необходимостью сделать серию автомобилей под конкретного потребителя.

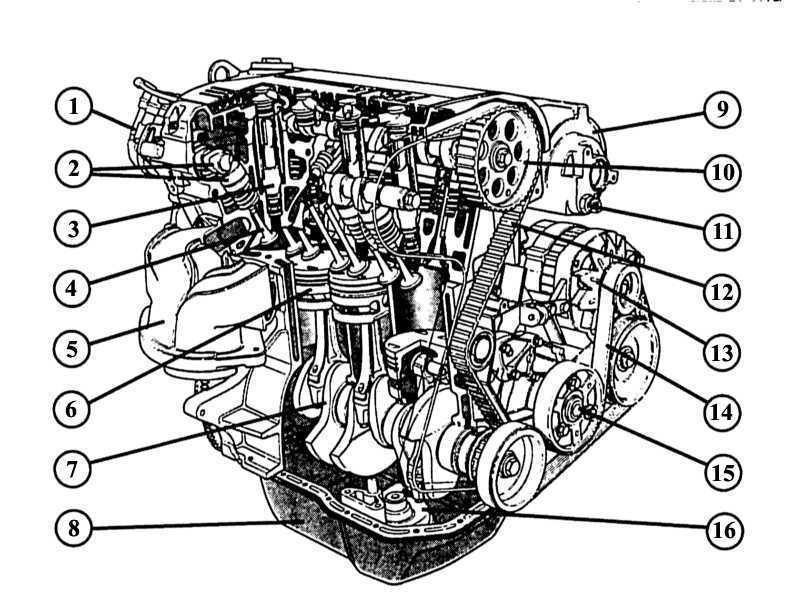

При всем многообразии двигателей внутреннего сгорания самыми популярными на сегодняшний день для легковых автомобилей стали 4-тактные дизельные или бензиновые моторы с водяным охлаждением. Рядные, V-образные, реже W-образные или оппозитные с количеством цилиндров от трех до двенадцати – принцип действия и основные компоненты таких двигателей идеологически схожи. Напомним основные моменты, не углубляясь в детали.

Блок цилиндров

Без блока цилиндров не обходится ни один ДВС. Алюминиевые или чугунные, со сменными, «мокрыми» или жестко запрессованными, «сухими» гильзами цилиндров – все они предназначены для работы поршневой группы, а также для монтажа навесного оборудования. Нижняя часть блока, именуемая картером, служит корпусом для крепления кривошипно-шатунного механизма. Помимо этого, любой блок цилиндров имеет каналы для прохождения смазки, а также охлаждающей жидкости. В передней части блока находятся места для монтажа привода распределительных валов.

Блок цилиндров, несмотря на отсутствие подвижных элементов, один из самых дорогостоящих и сложных в производстве компонентов двигателя. Примечательно, что «неоригинальных» вариантов в природе не бывает. Именно поэтому при фатальных повреждениях блока цилиндров зачастую бывает выгоднее менять двигатель целиком.

Головка блока цилиндров (ГБЦ)

Верхнюю часть блока цилиндров закрывает головка блока, или ГБЦ. Отметим, что в отличие от рядных у V-образных или оппозитных двигателей их будет две. Этот компонент, как правило, отливается из алюминиевого сплава или из чугуна, если речь идет о некоторых типах дизельных двигателей. ГБЦ многофункциональна, и прежде всего это монтажная площадка для элементов всей газораспределительной системы, системы зажигания, а также систем впуска и выпуска. Во-вторых, при помощи ГБЦ образуется камера сгорания для каждого из цилиндров. На основании одного блока и головок, в частности, с разными характеристиками камер можно создавать двигатели, отличающиеся по своим параметрам. Естественно, в таких ГБЦ будет и различная компонентная база.

Естественно, в таких ГБЦ будет и различная компонентная база.

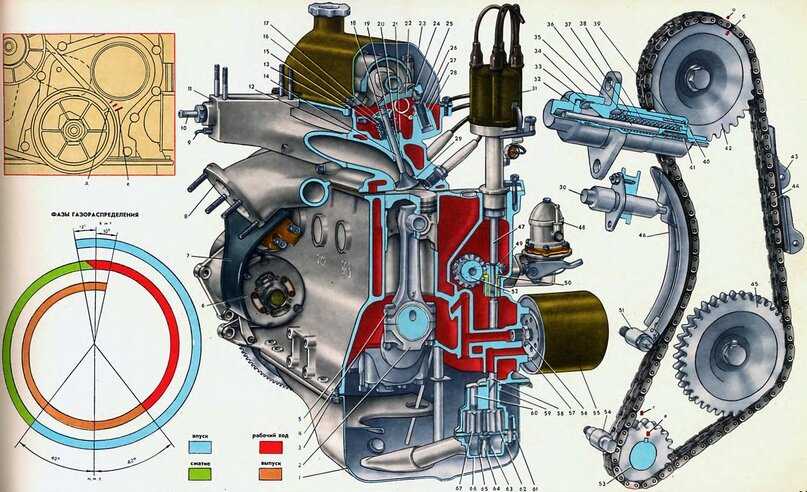

Головки могут отличаться количеством клапанов на цилиндр: двумя или четырьмя, быть соответственно с одним или двумя распределительными валами системы SOHC или DOHС, с гидрокомпенсаторами зазоров клапанов или без них, с различными системами подачи топлива, вывода отработанных газов, охлаждения и смазки. Вариантов конструкций великое множество. Большая часть механических частей в ГБЦ ответственна за правильную работу каждого из четырех тактов современного двигателя: впуска, сжатия, рабочего хода поршня и выпуска.

Как правило, немалая доля компонентной базы для ГБЦ делается на моторных заводах крупных компаний и является оригинальной. Однако часть деталей может идти от сторонних производителей на условиях OEM-договоров. При этом установленные на сборочном заводе OEM-компоненты будут иметь маркировку автомобильного бренда. Пример тому – сальники клапанов или прокладки ГБЦ. Германская компания Victor Reinz поставляет эти элементы на заводы Ford или VW. Те же самые изделия, но уже под своей маркировкой она продает для постгарантийного использования. И таких частей немало: впускные или выпускные клапаны, свечи зажигания или накаливания и много чего еще. Но то, что используется под брендом автопроизводителя, попадает и под его гарантию. В действительности ту же головку блока цилиндров, скажем, для 115-сильного мотора 1,6 XER производства General Motors можно укомплектовать компонентами со всего света, и все они подходят именно для этого двигателя. Однако никакой гарантии, что мотор будет работать так, как задумали конструкторы, и с заложенным ими ресурсом, увы, нет.

Те же самые изделия, но уже под своей маркировкой она продает для постгарантийного использования. И таких частей немало: впускные или выпускные клапаны, свечи зажигания или накаливания и много чего еще. Но то, что используется под брендом автопроизводителя, попадает и под его гарантию. В действительности ту же головку блока цилиндров, скажем, для 115-сильного мотора 1,6 XER производства General Motors можно укомплектовать компонентами со всего света, и все они подходят именно для этого двигателя. Однако никакой гарантии, что мотор будет работать так, как задумали конструкторы, и с заложенным ими ресурсом, увы, нет.

Кривошипно-шатунный механизм

Иным образом обстоит дело с кривошипно-шатунным механизмом и поршневой группой. Эти самые нагруженные части двигателей – ведь посредством давления расширившихся при горении топлива газов на поршень и шатун происходит вращение коленчатого вала – только единичные мировые лидеры автопроизводства отливают и штампуют на своих заводах. Все остальные доверяют это специализированным предприятиям, опять же на основе OEM-соглашений. Но здесь ситуация может оказаться несколько другой. Скажем, поршневые кольца, которые завод заказал у официального подрядчика, могут оказаться с худшими параметрами и меньшим ресурсом, чем те, которые предлагают сторонние производители для постгарантийного использования. Не секрет, что многие владельцы ВАЗов при ремонте двигателей ставят поршневые кольца Goetze, а владельцы некоторых европейских или американских марок – компоненты Mahle или Kolbenschmidt.

Все остальные доверяют это специализированным предприятиям, опять же на основе OEM-соглашений. Но здесь ситуация может оказаться несколько другой. Скажем, поршневые кольца, которые завод заказал у официального подрядчика, могут оказаться с худшими параметрами и меньшим ресурсом, чем те, которые предлагают сторонние производители для постгарантийного использования. Не секрет, что многие владельцы ВАЗов при ремонте двигателей ставят поршневые кольца Goetze, а владельцы некоторых европейских или американских марок – компоненты Mahle или Kolbenschmidt.

Газораспределительный механизм (ГРМ)

Газораспределительный механизм (ГРМ), размещенный в головке блока цилиндров, взаимодействует с шатунно-поршневой группой посредством цепного или ременного привода, соединяющего распредвалы ГБЦ с коленвалом. Большая часть деталей цепного или ременного привода ГРМ крепится на передней стенке блока цилиндров, закрытой крышкой, включая шестерни или зубчатые шкивы коленвала и привода масляного насоса, натяжители. Элементы привода вспомогательных агрегатов выведены за внешнюю поверхность крышки.

Элементы привода вспомогательных агрегатов выведены за внешнюю поверхность крышки.

И большая часть этих компонентов выпущена вовсе не автозаводами, а опять же сертифицированными партнерами-производителями. Это оказывается максимально выгодным для производства, т.к. не имеет смысла строить отдельный, узкоспециализированный завод по выпуску цепей, ремней или пластмассовых натяжителей. Гораздо проще заказывать детали первой комплектации у таких компаний, как ContiTech – самостоятельной промышленной структуры в рамках концерна Continental AG, SWAG, SKF или Bosch. Все сказанное относится в полной мере и ко многому механическому, навесному оборудованию, как, например, насосы или термостаты систем охлаждения.

Системы питания двигателей

При всей сложности основополагающих, механических компонентов системы питания остаются важнейшим узлом в функционировании любых типов ДВС. Современные бензиновые моторы комплектуются, как правило, инжекторными устройствами распределенного впрыска топлива MPI, которые крепятся на ГБЦ. Обычно это топливная рампа с форсунками, которые впрыскивают горючее во впускной коллектор, в непосредственной близости от каждого из впускных клапанов. Туда же подается и воздух, в результате чего происходит образование топливовоздушной смеси строго определенного состава. Вся система работает под управлением электронных микроконтроллеров, на основании сигналов с многочисленных датчиков: положения коленчатого вала, дроссельной заслонки, массового расхода воздуха, детонации и многих других. Общее управление процессом осуществляется электронным блоком управления двигателем. На первых этапах создания инжекторных систем питания каждый из крупных автоконцернов стремился сделать собственную конструкцию. В настоящее время крупнейшим разработчиком и поставщиком систем распределенного впрыска стал немецкий Bosch.

Обычно это топливная рампа с форсунками, которые впрыскивают горючее во впускной коллектор, в непосредственной близости от каждого из впускных клапанов. Туда же подается и воздух, в результате чего происходит образование топливовоздушной смеси строго определенного состава. Вся система работает под управлением электронных микроконтроллеров, на основании сигналов с многочисленных датчиков: положения коленчатого вала, дроссельной заслонки, массового расхода воздуха, детонации и многих других. Общее управление процессом осуществляется электронным блоком управления двигателем. На первых этапах создания инжекторных систем питания каждый из крупных автоконцернов стремился сделать собственную конструкцию. В настоящее время крупнейшим разработчиком и поставщиком систем распределенного впрыска стал немецкий Bosch.

Некоторые автопроизводители, такие как Toyota, KIA, Mitsubishi, Mercedes-Benz, BMW, VW и другие, используют систему непосредственного впрыска топлива в цилиндры GDI. Ее отличают экологичность выхлопа и обязательное присутствие топливного насоса высокого давления. Кстати, этот элемент роднит такую систему питания с устройством впрыска дизельных двигателей Common Rail. Принципиальная разница в том, что воспламенение дизельной смеси происходит от сжатия в камере сгорания при работающих свечах накаливания, а бензиновой – от искровых свечей зажигания. Патенты на различные конструкции GDI были поданы во многих странах, да и каждый автопроизводитель использует для нее свою аббревиатуру. Тем не менее система впрыска FSI (TFSI) от VW – вполне самостоятельный продукт, так же как и D4 от Toyota при участии Denso или Ecoboost от Ford. И все же основными лидерами в производстве компонентов непосредственного впрыска, включая и Common Rail для дизельных двигателей, остаются Bosch, Siemens, Delphi и Denso.

Кстати, этот элемент роднит такую систему питания с устройством впрыска дизельных двигателей Common Rail. Принципиальная разница в том, что воспламенение дизельной смеси происходит от сжатия в камере сгорания при работающих свечах накаливания, а бензиновой – от искровых свечей зажигания. Патенты на различные конструкции GDI были поданы во многих странах, да и каждый автопроизводитель использует для нее свою аббревиатуру. Тем не менее система впрыска FSI (TFSI) от VW – вполне самостоятельный продукт, так же как и D4 от Toyota при участии Denso или Ecoboost от Ford. И все же основными лидерами в производстве компонентов непосредственного впрыска, включая и Common Rail для дизельных двигателей, остаются Bosch, Siemens, Delphi и Denso.

Применение непосредственного впрыска топлива далеко не все, что делают производители ради максимального извлечения мощности из единицы рабочего объема двигателя. При этом стремление к уменьшению габаритов, веса ДВС и их рабочих объемов привело к широкому использованию наддува воздуха. Чем больше его уместится в камере сгорания, тем большее количества топлива эффективно сгорит, и, соответственно, увеличится мощность ДВС.

Чем больше его уместится в камере сгорания, тем большее количества топлива эффективно сгорит, и, соответственно, увеличится мощность ДВС.

На сегодняшний день наиболее популярны два типа нагнетателей воздуха. Первый – механический компрессор, соединенный с коленвалом посредством шкива и ремня. Устройство эффективно во всем диапазоне оборотов, но снижает суммарный КПД двигателя, отбирая мощность на свою работу.

Второй вариант – турбокомпрессор. Такая система представляет собой пару лопастных крыльчаток, насаженных на общий вал в независимых корпусах. Первая раскручивается до 200 000 об/мин путем воздействия на нее выхлопных газов. Вторая в том же скоростном режиме сжимает воздух и подает его во впускной коллектор двигателя. Мощность таких моторов возрастает на 40–60%. Оба типа турбонагнетателя – неотъемлемая часть системы питания. В ряде автомобилей могут использоваться два нагнетателя с разными характеристиками и размерами или даже два их различных типа, как, например, в двигателях VW TSI, для самых малых оборотов, а также для средних и высоких. Таким образом, ликвидируются провал по мощности или турбояма на малых частотах вращения коленвала. Кстати, для дизельных двигателей, используемых в легковых автомобилях, система турбонаддува – обязательный элемент ввиду «тяжести» топлива и необходимости большего количества кислорода для его эффективного сгорания. Производство систем наддува опять же очень специфично: конструкций и вариаций множество. Потому практически все автомобильные бренды закупают эти узлы и их компоненты у специализированных производителей. Среди самых известных – компания Garrett.

Таким образом, ликвидируются провал по мощности или турбояма на малых частотах вращения коленвала. Кстати, для дизельных двигателей, используемых в легковых автомобилях, система турбонаддува – обязательный элемент ввиду «тяжести» топлива и необходимости большего количества кислорода для его эффективного сгорания. Производство систем наддува опять же очень специфично: конструкций и вариаций множество. Потому практически все автомобильные бренды закупают эти узлы и их компоненты у специализированных производителей. Среди самых известных – компания Garrett.

Системы смазки и охлаждения ДВС

Система смазки ДВС полностью автономна от остальных узлов автомобиля. Как правило, смазочное масло находится в поддоне картера и при работе масляного насоса, интегрированного в БЦ, прогоняется через все смазочные каналы двигателя: от ГБЦ до кривошипно-шатунного механизма. Система достаточно надежна, проста в обслуживании и имеет сравнительно небольшое количество компонентов.

Примерно по этому же принципу устроена и система охлаждения двигателя внутреннего сгорания. Жидкостная помпа перегоняет антифриз по конструктивным полостям блока и головки цилиндров, используя два круга циркуляции жидкости в зависимости от температуры двигателя: малый и большой. Разница с системой смазки в том, что охлаждающая жидкость выходит за пределы ДВС, во-первых, в радиатор для охлаждения воздушным потоком, во-вторых, в радиатор отопления салона. Большая часть оборудования системы охлаждения – навесная. Производителей термостатов, помп, шлангов и расширительных бачков – огромное количество, с учетом достаточно быстрого износа многих из этих деталей. Каждый автоконцерн в состоянии выбрать несколько ОЕМ-поставщиков для первичной комплектации своих моделей. Среди самых известных – Valeo, SKF, Pierburg, Kolbenschmidt, Motorcraft и еще несколько десятков фирм.

В сухом остатке

Так что же представляет собой современный двигатель? Продукт, разработанный одной компанией или концерном или плод глобальной кооперации ведущих производителей автомобилей и автокомпонентов? С точки зрения интеллектуальной, бесспорно, продукт, разработанный с нуля и до последнего крепления жгута проводов одним из автопроизводителей. Именно таким образом любой ДВС позиционируется и для конечного потребителя, у которого не должно быть сомнений в «породе» или качестве того или иного узла и компонента.

Именно таким образом любой ДВС позиционируется и для конечного потребителя, у которого не должно быть сомнений в «породе» или качестве того или иного узла и компонента.

На практике все происходит иначе. В условиях конвейерного производства как автомобилей, так и двигателей выпуск всех компонентов ДВС в рамках одного бренда утопичен. Во-первых, по возможностям, во-вторых, по экономической рентабельности. Нетрудно догадаться, что строительство завода по производству, скажем, свечей зажигания в рамках бренда Nissan или Cadillac обошлось бы в миллиарды долларов, а на окупаемость такого предприятия ушли бы десятки, если не сотни лет. Но глубина кооперации только в производстве ДВС свидетельствует лишь о том, что в ближайшие несколько десятков лет заказывать поминки по основным потребителям бензина и дизельного топлива точно не придется. Впрочем, для профессионалов данный факт не является каким-то откровением и тем более причиной для обоснованного беспокойства.

Аксессуары для двигателя

Переключатель навигации

Поиск по транспортному средству

- Автомобильный

- Мотоцикл/квадроцикл

- Специальность/Другое

- Все

Год

*

Поиск по размеру

Аксессуары для двигателей

Аксессуары для двигателей Spectre изготавливаются с использованием материалов высочайшего качества и предназначены для работы так же хорошо, как и для внешнего вида. Аксессуары включают в себя несколько кронштейнов и защелок, а также хромированные комплекты двигателей GM, Ford и Chrysler, крышки главного цилиндра, щупы уровня рулевого управления с усилителем, масляные поддоны и щупы двигателя, шкивы, прокладки корпуса дроссельной заслонки, крышки цепи привода ГРМ и клапанные крышки GM, Ford и Chrysler. . Аксессуары Spectre созданы для оптимальной посадки и функционирования и станут прекрасным дополнением к вашей тяжелой работе.

Аксессуары включают в себя несколько кронштейнов и защелок, а также хромированные комплекты двигателей GM, Ford и Chrysler, крышки главного цилиндра, щупы уровня рулевого управления с усилителем, масляные поддоны и щупы двигателя, шкивы, прокладки корпуса дроссельной заслонки, крышки цепи привода ГРМ и клапанные крышки GM, Ford и Chrysler. . Аксессуары Spectre созданы для оптимальной посадки и функционирования и станут прекрасным дополнением к вашей тяжелой работе.

Категории аксессуаров для двигателей

Кронштейны и защелки

Защелка капота Camaro — опоры радиатора

Chevrolet — большой блок с длинным водяным насосом

Chevrolet — маленький блок с длинным водяным насосом

Chevrolet — маленький блок с коротким водяным насосом

Chrysler — Dodge — Plymouth

Ford — Lincoln — Mercury

Хромированные комплекты двигателя

Chevrolet — Small Block

Ford — Lincoln — Mercury

Накладки на двигатель

Camaro 2010-2015

Challenger, Charger, или 300 2011-2016

Ford Mustang

Master Cylind Block

Chevrolet — Small Block

Chrysler

Ford

Oldsmobile

Pontiac

Масляные поддоны и аксессуары

Buick — Cadillac — Oldsmobile — Pontiac

Chevrolet — Big Block

Chevrolet — Small Block

Chrysler — Dodge — Plymouth

Ford — Lincoln — Mercury

Oil Filter Covers

Power Steering Dipstick

View all

Fasteners & Gaskets

Bolt Caps

Carburetor Bolts

Harmonic Balancer — Pulley Bolts

Header Collector Gaskets

Масляный поддон, крышка привода ГРМ и болты дифференциала

Прокладки основания карбюратора

Маховик — гидротрансформатор — болты гибкой пластины

Коллектор — болты выхлопной трубы

Впускные болты

Прокладки клапанной крышки

Просмотреть все

Шкивы

Шкивы генератора — Вентиляторы

Chevrolet — Большой блок

Chevrolet — Малый блок с длинным водяным насосом

Chevrolet — Малый блок с коротким водяным насосом

Chevrolet — Маленький блок с коротким водяным насосом

Mercury

Рулевое управление с усилителем

Аксессуары для шкивов

Прокладки корпуса дроссельной заслонки

Прокладки корпуса дроссельной заслонки — Dodge

Прокладки корпуса дроссельной заслонки — Ford

Прокладки корпуса дроссельной заслонки — GM

Крышки цепи ГРМ и аксессуары

Chevrolet — Big Block

Chevrolet — Small Block

Chrysler — Dodge — Plymouth

Крышки клапанов и аксессуары

Аксессуары

AMC — Jeep

Блок

Chevrolet — GM — 6-цилиндровый

Chevrolet — LS

Chevrolet — Small Block

Chrysler — Dodge — Plymouth

Ford — Lincoln — Mercury

Втулки

Пробки и крышки заливных горловин

PCV Breathers

Push-in Breathers — Vent Filters

Push-in Breathers Metal

Twist-in Breathers

Plumbing

Fuel HoseHose Sleeving

Magna Kool Stainless Steel Hoses

Magna Pak Braided Hose Kits

Radiator Шланги

Нагреватель — шланг масляного радиатора

Комплекты шлангов

Magna-Clamps

Трубные заглушки

Вакуумная линия

Посмотреть все

Copyright © 2020 Спектр Перфоманс. Все права защищены. Закон штата Калифорния о прозрачности цепочек поставокПолитика конфиденциальностиУсловия использования

Все права защищены. Закон штата Калифорния о прозрачности цепочек поставокПолитика конфиденциальностиУсловия использования

Как двигатели крепятся к самолету

Мы все привыкли видеть два или четыре двигателя, установленных в отсеках под крылом самолета. Это стало стандартным креплением двигателя для всех больших коммерческих самолетов. Однако их привязанность интересна и сложна. Это не так просто, как просто прикрутить двигатели к крылу настолько надежно, насколько это возможно. Необходимо учитывать важные меры безопасности.

Размещение двигателей в гондолах

Двигатели большинства коммерческих самолетов размещаются в гондолах под крылом — это имеет ряд преимуществ. Во-первых, это обеспечивает облегчение изгиба крыльев. Вес крыльев (включая топливо и двигатели) противодействует подъемной силе, изгибающей законцовки крыльев вверх. Это также обеспечивает более легкий доступ и обслуживание, но подвергает их большему риску повреждения посторонними предметами.

Двигатели обычно устанавливаются немного впереди крыла, чтобы предотвратить флаттинг крыла (это также позволяет сделать общую конструкцию крыла легче).

Фото: Airbus

На некоторых небольших самолетах двигатели установлены в хвостовой части фюзеляжа (например, в семействе Embraer ERJ и региональном реактивном самолете COMAC ARJ21).

Будьте в курсе: Подпишитесь на наши ежедневные и еженедельные дайджесты авиационных новостей.

Двигатели крепятся к пилону

Двигатель в гондоле крепится не непосредственно к крылу, а к пилону. Конструкции, конечно, различаются между типами самолетов, но принцип остается одинаковым. Пилон закреплен в конструкции крыла прочным и очень надежным креплением.

Пилон создает некоторое расстояние между двигателем и крылом. Это жизненно важно в случае возгорания двигателя для защиты крыла (и топлива, хранящегося в нем) до тех пор, пока возгорание двигателя не будет потушено.

Фото: Getty Images

Соединение блока двигателя с пилоном

Блоки двигателя затем соединяются с пилонами с помощью болтов. Блоки обычно соединяются всего в двух точках — в верхней части рамы вентилятора и в верхней части рамы турбины. Эти соединения рассчитаны на то, чтобы воспринимать массивные силы двигателя, как силу прямой тяги, так и направленную вниз силу веса двигателя.

Блоки обычно соединяются всего в двух точках — в верхней части рамы вентилятора и в верхней части рамы турбины. Эти соединения рассчитаны на то, чтобы воспринимать массивные силы двигателя, как силу прямой тяги, так и направленную вниз силу веса двигателя.

Важнейшей частью этой конструкции является безопасное выдерживание максимальных усилий, но не слишком больших усилий. Привязанность, по сути, не так сильна, как могла бы быть. Болты, которые крепятся к конструкции пилона, невероятно прочны (по крайней мере, на 737 они сделаны из суперсплава, никелевого сплава 718), но это тщательно сбалансированная и рассчитанная конструкция.

Фото: Федеральное авиационное управление через Wikimedia

Эти болты будут поддерживать усилия, значительно превышающие максимально ожидаемые усилия, даже в случае очень жесткой посадки или сильной турбулентности. Но они будут срезаны в случае экстремальных сил.

Если двигатели соприкоснутся с землей при посадке (например, при посадке без шасси или выезде за пределы ВПП), возникшие силы сломают болты и оторвут двигатели от пилонов. Это предпочтительнее, чем если бы они оставались прикрепленными (значительный риск возгорания) или чтобы силы передавались крылу и вызывали его отрыв.

Это предпочтительнее, чем если бы они оставались прикрепленными (значительный риск возгорания) или чтобы силы передавались крылу и вызывали его отрыв.

Почему бы не встроить двигатель в крыло?

Это также поднимает вопрос, почему двигатели не встроены в крыло. Так было с некоторыми ранними самолетами (включая первый реактивный самолет de Havilland Comet). Такая конструкция может показаться более прочной и обтекаемой, но у нее есть несколько проблем, и в коммерческих самолетах ее не используют.

Фото: Ян Данстер через Wikimedia

Во-первых, это главная проблема безопасности. Возгорание двигателя внутри крыла потенциально может быть более разрушительным, чем в отдаленном двигателе в гондоле. Надеюсь, что в гондоле огонь можно будет потушить до того, как он повредит крыло. Размещение двигателей в крыле также использует пространство, необходимое для топлива. Кроме того, поскольку турбовентиляторные двигатели усовершенствовались и увеличились в размерах, было бы просто нецелесообразно размещать их в конструкции крыла.

Фото: Airbus

25 мая 1979 года рейс 191 American Airlines разбился сразу после взлета в Чикаго из-за того, что у него оторвался один из двигателей. Рейс в Лос-Анджелес выполнялся самолетом McDonnell Douglas DC-10, и при вылете из аэропорта его двигатель номер один оторвался от крыла.

Двигатель отделился вместе с его пилоном в сборе, что также привело к отрыву метровой секции передней кромки крыла. Эти компоненты откатились назад через верхнюю часть крыла, прежде чем приземлиться позади самолета на взлетно-посадочной полосе.

NTSB в конце концов обнаружил, что опора двигателя в сборе была повреждена во время технического обслуживания примерно за два месяца до этого. Выяснилось, что в целях экономии времени инженеры авианосца сняли двигатель и пилон с крыла как единое целое. Это противоречило указанию McDonnell Douglas делать каждый компонент отдельно. К сожалению, никто из 258 пассажиров и 13 членов экипажа не выжил.

Фото: Дин Морли через flickr

Другой инцидент, связанный с пилоном, стал причиной самой смертоносной аварии в истории авиации Нидерландов. 4 октября 1992, рейс 1862 авиакомпании El Al выполнял двусторонний грузовой рейс в аэропорт Тель-Авива Бен-Гурион (TLV). Рейс вылетел из аэропорта Нью-Йорка имени Джона Кеннеди с промежуточной посадкой в Амстердаме Схипхол (AMS).

4 октября 1992, рейс 1862 авиакомпании El Al выполнял двусторонний грузовой рейс в аэропорт Тель-Авива Бен-Гурион (TLV). Рейс вылетел из аэропорта Нью-Йорка имени Джона Кеннеди с промежуточной посадкой в Амстердаме Схипхол (AMS).

Вскоре после вылета, когда Боинг 747-200F поднялся на высоту 6500 футов, его двигатель номер три (и соответствующий пилон) отделился от крыла самолета. Когда он упал вниз и назад, он также столкнулся с двигателем номер четыре, в результате чего он и его пилон также оторвались от реактивного самолета.

Самолет врезался в многоквартирный дом в амстердамском районе Бийлмермеер, трагически погибли все четверо пассажиров самолета, а также 39 человек на земле. Расследование показало, что на штифтах предохранителя, удерживающих пилоны двигателя, образовались усталостные трещины, что в конечном итоге привело к катастрофе.

Хотите поделиться своими мыслями или более подробной информацией о двигателях, корпусе и навесном оборудовании? Мы не часто обсуждаем эту тему, поэтому дайте нам знать, что вы думаете в комментариях.