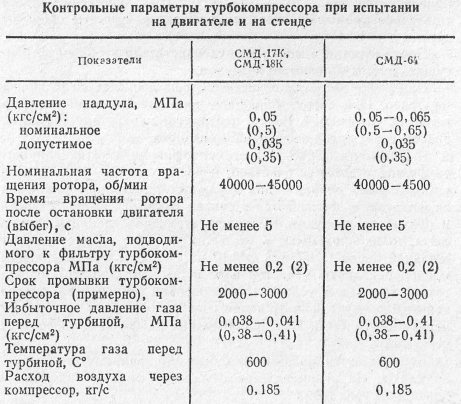

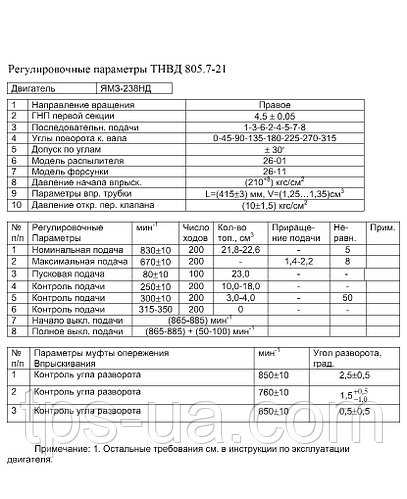

Обслуживание форсунок дизельных двигателей

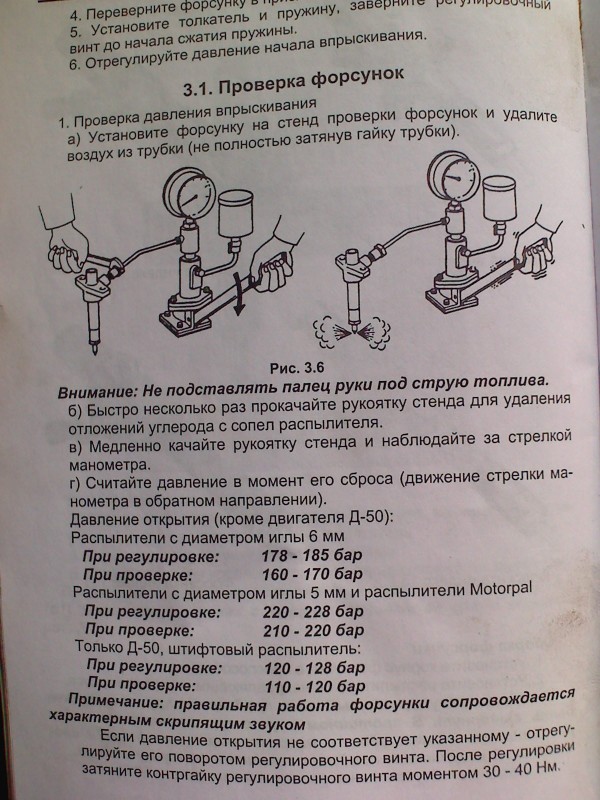

При обслуживании каждую форсунку необходимо отрегулировать на давление начала впрыскивания 26,5 +0,8 МПа(270+8 кГс/см2). Регулировку рекомендуется производить на специальном стенде. Давление начала впрыскивания регулируется винтом при снятом колпаке форсунки и отвернутой контргайке. При ввертывании винта давление повышается, при вывертывании — понижается.

Проверить герметичность

Проверить герметичность распылителя по запирающему конусу иглы и отсутствие течей в местах уплотнений линий высокого давления. Для этого создать в форсунке давление топлива на 1-1,5 МПа (10-15 кГс/см2) ниже давления начала впрыскивания. При этом в течение 15 секунд не должно быть подтекания топлива из распыливающих отверстий; допускается увлажнение носика распылителя без отрыва топлива в виде капли. Герметичность в местах уплотнений линии высокого давления проверить при выдержке давлением в течение 2-х минут; на верхнем торце гайки распылителя (при установке форсунки под углом 15° к горизонтальной поверхности) не должно образовываться отрывающейся капли топлива.

Подвижность иглы

Проверить прокачкой топ лива через форсунку, отрегулированную на заданное давление начала впрыскивания на опрессовочном стенде, при частоте впрыскивания 30-40 в минуту.

Допускается подвижность иглы проверять одновременно с проверкой качества распыливания.

Качество распыливания

Проверять на опрессовочном стенде прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания при частоте 60-80 впрыскиваний в минуту. Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется как по всем струям, так и по поперечному сечению каждой струи. Начало и конец впрыскивания при этом должны быть четкими. После окончания впрыскивания допускается увлажнение носика распылителя без образования капли.

Впрыскивание топлива у новой форсунки сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в эксплуатации форсунок не означает снижения качества их работы.

Герметичность

Уплотнений, соединений и наружных поверхностей полости низкого давления форсунок проверять опрессовкой воздухом давлением 0,45±0,05 МПа (4,5±0,5 кГс/см2). Пропуск воздуха в течение 10 секунд не допускается.

Герметичность соединений «распылитель — гайка распылителя» проверять опрессовкой воздухом давлением 0,5±0,1 МПа (5±1 кГс/см2) в течени е 10 секунд при подводе воздуха со стороны носика распылителя на специальном стенде. Пропуск воздуха по резьбе гайки распылителя при погружении форсунки в дизельное топливо не допускается.

При засорении

Или закоксовке одного или нескольких распыливающих отверстий распылителя форсунку разобрать, детали форсунки прочистить и тщательно промыть в профильтрованном дизельном топливе.

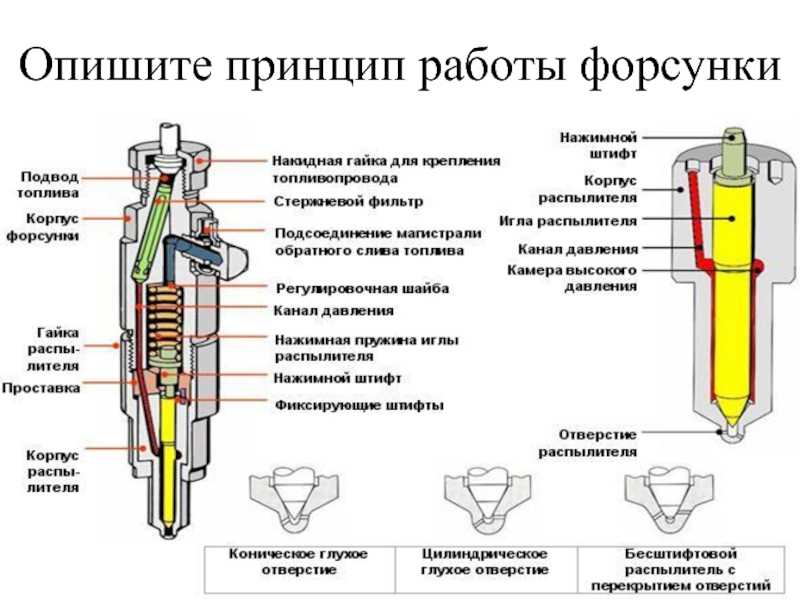

При негерметичности по запирающему конусу распылитель в сборе подлежит замене. Замена деталей в распылителе не допускается. Разборку форсунки выполнять в следующей последовательности:

- отвернуть колпак форсунки

- ослабить контргайку и вывернуть регулировочный винт на 3-4 оборота для разгрузки пружины

- отвернуть гайку распылителя

- снять распылитель, предохранив иглу от выпадания

Нагар с корпуса распылителя счищать металлической щеткой или шлифовальной шкуркой с зернистостью не грубее «М40».

Распыливающие отверстия прочистить стальной проволокой диаметром 0,3 мм. Применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы твердые материалы и шлифовальную шкурку не допускается.

Распыливающие отверстия прочистить стальной проволокой диаметром 0,3 мм. Применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы твердые материалы и шлифовальную шкурку не допускается.Перед сборкой распылитель и иглу тщательно промыть в профильтрованном дизельном топливе. Игла должна легко перемещаться: выдвинутая из корпуса распылителя на одну треть длины направляющей, при наклоне распылителя на угол 45° от вертикали игла должна плавно, без задержек полностью опуститься под действием собственного веса. Сборку форсунки производить в последовательности обратной разборке. При затяжке гайки развернуть распылитель против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, навернуть гайку рукой, после чего гайку окончательно затянуть. Момент затяжки гайки распылителя 60-70 Н*м (6-7 кгс*м), штуцера форсунки — 80-100 Н*м (8-10 кгс*м). После сборки отрегулировать форсунку на давление начала впрыскивания и проверить качество распыливания топлива и четкость работы распылителя.

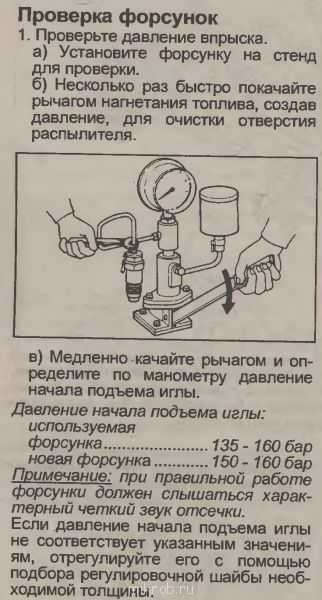

Проверка и регулировка форсунок

Проверка и регулировка форсунок

В процессе эксплуатации дизельного двигателя качество работы форсунок постепенно ухудшается вследствие снижения давления начала подъема иглы распылителя из-за ослабления рабочей пружины, закоксования или засорения отверстий распылителя, а также заедания его иглы.

Проверку и регулировку форсунок проводят непосредственно на двигателе автомобиля или на специальном оборудовании в цехе.

Предварительную проверку форсунок на двигателе проводят последовательным их отключением на работающем двигателе или по характерному звуку впрыска на неработающем двигателе. Качество работы форсунок без снятия их с двигателя проверяют также максиметром.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Максиметр представляет собой прибор, аналогичный по устройству форсунке.

Для испытания форсунку снимают с двигателя и присоединяют к штуцеру нагнетательной секции насоса через максиметр. По микрометрической головке максиметра устанавливают требуемое давление начала подъема иглы распылителя (для форсунок двигателей ЯМЭ-236 и ЯМЭ-238 оно составляет 16,5 Па). Затем ослабляют затяжку гаек остальных топливопроводов к форсункам и стартером вращают коленчатый вал двигателя.

Если впрыск топлива через максиметр и испытуемую форсунку начинается одновременно, то можно считать, что регулировка форсунки соответствует техническим требованиям. Если через форсунку топливо впрыскивается, а через максиметр нет, то давление начала подъема иглы распылителя форсунки ниже, чем требуется, и наоборот.

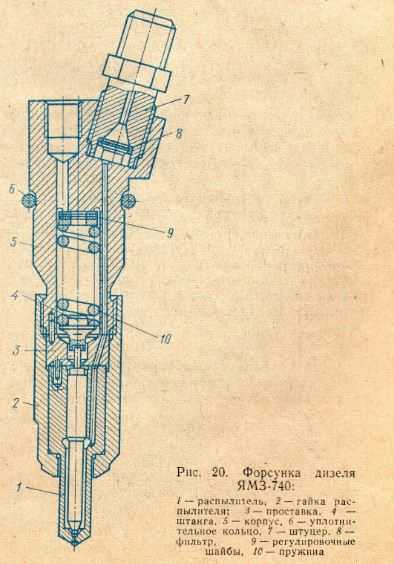

Рис. 1. Максиметр:

1. Максиметр:

1 — игла распылителя, 2— корпус макси-метра, 3 — штуцер для присоединения трубопровода к форсунке, 4 — микрометрическая головка, 5 — установочный винт, 6 — контргайка установочного винта, 7 — стопорный винт, 8, 10 — упоры пружины, 9 — пружина, 11 — гайка крепления к штуцеру нагнетательной секции, 12 — распылитель

Рис. 2. Стенд модели 625 для проверки форсунок и плунжерных пар:

1 — топливный бак, 2 — стол, 3 — игольчатый воздушный клапан, 4 — штуцер для подключения сжатого воздуха, 5 — воздушный манометр, 6 — ванна, 7 — стакан для установки проверяемой форсунки, 8 — прибор для проверки форсунок, 9 — рычаг насоса прибора, 10 — проверяемая форсунка, 11 — манометр давления топлива в форсунках, 12 — бачок с топливом, 13 — прибор для проверки плунжерных пар, 14 — нагрузочный рычаг прибора, 15 — кран подачи топлива к приборам, 16 — кран управления, 17 — предохранительный клапан

Чтобы отрегулировать форсунку на требуемое значение давления, изменяют степень затяжки пружины регулировочным винтом.

Проверку и регулировку давления начала подъема иглы распылителя форсунки выполняют также с помощью эталонной форсунки (предварительно отрегулированной на приборе) по принципу использования максиметра. Для этого на трубопровод, подходящий к испытуемой форсунке, крепят тройник. К одному отводу тройника присоединяют испытуемую форсунку, а к другому эталонную. Дальнейшие действия с испытуемой форсункой выполняют в той же последовательности, что и при использовании максиметра.

Проверка и регулировка форсунок на специальном оборудовании позволяет выявить, не нарушена ли герметичность форсунок, а также давление начала подъема иглы распылителя, качество распыливания топлива, угол конуса струи. Для этих целей применяют стенд модели 625. Основными испытательными устройствами стенда являются два прибора, один из них предназначен для проверки технического состояния форсунок, другой— для проверки плунжерной пары насоса высокого давления на гидравлическую плотность.

Рис. 3. Прибор КП-1609А для проверки и регулировки форсунок:

3. Прибор КП-1609А для проверки и регулировки форсунок:

1 — прозрачный сборник топлива, 2 — форсунка, 3 — маховичок крепления форсунки. 4 — бачок, 5 — манометр, 6 — корпус распределителя, 7 — запорный кран, 8 — плунжерный насос, 9 — рычаг привода насоса

Прибор для проверки форсунок представляет собой плунжерный насос с ручным приводом, который подает под большим давлением топливо к форсунке. Прибор снабжен манометром, регистрирующим давление топлива, подводимого к форсунке. При испытании форсунки на герметичность, а также при определении давления начала впрыска манометр позволяет фиксировать момент и величину падения давления.

Качество распыливания топлива форсункой оценивают визуально по характеру выхода струй топлива из отверстий распылителя форсунки, а также по четкости начала и окончания процесса впрыска.

Прибор для определения гидравлической плотности плунжерной пары работает на принципе передачи определенной механической нагрузки на плунжер нагнетательной секции. Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность.

Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность.

При отсутствии стенда 625 техническое состояние форсунок можно проверить на приборе КП-1609А, который по конструкции аналогичен прибору для проверки форсунок, установленному на стенде 625.

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления завертывают заглушку, открывают запорный кран и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа в минуту.

При испытании форсунок на приборе КП-1609А проверяют те же параметры форсунок, что при испытании на стенде модели 625.

Герметичность форсунки проверяют на приборе, медленно завертывая регулировочный винт и поднимая давление рычагом привода насоса до 30 МПа. После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

Быстрое падение давления до 25—23 МПа укажет на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа должно быть 17—45 с при кинематической вязкости дизельного топлива 3,5—6 сСт и температуре 20 °С.

Давление начала подъема иглы распылителя определяют при повышении давления топлива в приборе до 12,5 МПа с большой скоростью и далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент начала впрыска топлива. В случае несоответствия давления начала впрыска техническим условиям регулируют степень затяжки пружины форсунки. При этом регулировочный винт завертывают, если давление меньше нормы, и отвертывают при большем значении.

Качество распыливания топлива проверяют на отрегулированной форсунке. Для этого закрывают кран прибора и рычагом несколько раз подкачивают топливо. Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Качество распиливания Топлива при впрысках будет удовлетворительным, если при этом образуются из каждого отверстия распылителя факелы туманообразного топлива и оно равномерно распределяется по поперечному сечению конуса распылителя. Начало и конец впрыска должны быть четкими с характерным звуком отсечки. Не допускается также подтеканий топлива из распылителя после окончания впрыска.

Угол конуса струи распыливаемого топлива определяют по диаметру отпечатка струи на фильтровальной бумаге и расстоянию от нее до сопл форсунки.

Если в результате проверки и регулировки форсунки с помощью прибора КП-1609А не удается получить требуемые показатели по герметичности, давлению начала подачи или качеству распыливаемого топлива, то форсунку ремонтируют.

Читать далее: Особенности технического обслуживания системы питания двигателей автомобилей КамАЗ

Rotary, PD и Common-Rail — Блог IDParts — Новости, информация и руководства Diesel

idparts

на

25 января 2016 г.

В этой статье объясняются различия между тремя различными системами впрыска топлива в двигателях TDI, доступных в Северной Америке, и принципы их работы.

TDI с момента их появления на рынке Северной Америки и до настоящего времени имеют три различных типа систем впрыска топлива, и эти изменения объясняют некоторые из основных различий между двигателями.

РОТАЦИОННЫЙ НАСОС: 1996-2003

Самые ранние модели TDI (1997-1999 гг.) оснащены электронным ТНВД Bosch VP 37. Это роторный насос. TDI 2000-2003 годов также имеют ТНВД Bosch, размер которого составляет либо 10 мм для ручного управления, либо немного больше — 11 мм для автоматического. ТНВД приводится в действие звездочкой на ремне ГРМ, а в более ранних автомобилях подача топлива управлялась механически через дроссельную заслонку. С появлением двигателей AHU/ALH подача топлива стала осуществляться по проводам или с электронным управлением. Поскольку ТНВД управляется звездочкой на ремне ГРМ, правильное выполнение работ по замене ремня ГРМ очень важно для синхронизации двигателя.

Посмотрите видео ниже, чтобы получить представление о том, как работают эти насосы. Это не совсем модель роторного насоса на TDI, но она близка, и ее механическая функция аналогична.

В ТНВД топливо находится под давлением около 3300 psi и подается к форсункам. Форсунки «хлопают» или срабатывают, когда достаточное давление топлива заставляет иглы открываться на короткий период времени. Смотрите видео ниже.

Год выпуска: 2004-2006

Pumpe-Duse (PD) или двигатели с прямым впрыском были разработаны непосредственно Volkswagen. Между более ранними двигателями TDI и автомобилями с PD есть существенные различия. К ним относятся автомобили с кодами двигателей BEW, BRM и BHW. Топливо движется по следующему пути:

Между более ранними двигателями TDI и автомобилями с PD есть существенные различия. К ним относятся автомобили с кодами двигателей BEW, BRM и BHW. Топливо движется по следующему пути:

- С помощью подкачивающего насоса в баке топливо подается под небольшим давлением (5-7 фунтов на квадратный дюйм) и перемещается к передней части автомобиля.

- Там он проходит через «тандемный» насос, названный так потому, что он также создает вакуумное давление. В этот момент топливо подвергается дальнейшему давлению от 50 до 110 фунтов на квадратный дюйм.

- Наконец, топливо поступает к четырем разным форсункам.

Здесь все становится интереснее. Впрыск на автомобилях с PD синхронизируется с помощью специальных выступов на кулачке, которые открывают и закрывают клапаны, позволяя топливу поступать в форсунку. Как только топливо попадает в инжектор, его давление резко возрастает примерно до 27800 фунтов на квадратный дюйм. По сути, эти маленькие форсунки действуют как собственные маленькие топливные насосы высокого давления. Топливо достигает своего высокого давления за счет вдавливания в форсунку плунжером, соединенным с распределительным валом.

Топливо достигает своего высокого давления за счет вдавливания в форсунку плунжером, соединенным с распределительным валом.

Одним из недостатков этого типа инжекторной системы является то, что распределительный вал легко изнашивается из-за повышенного напряжения, связанного с управлением впрыском топлива.

Common Rail: 2009+

С 2009 года по настоящее время VW TDI являются автомобилями Common Rail. К ним относятся коды двигателей CBEA/CJAA, CATA и все более новые коды двигателей EA288. Топливо в этих автомобилях подается следующим образом:

- От топливного насоса в баке, как в ПД, до

- Насос среднего давления (до 73 фунтов на кв. дюйм)

- К топливному насосу высокого давления.

Топливный насос высокого давления, сокращенно ТНВД, работает почти так же, как роторный насос, за исключением того, что у него нет вращающейся части, которая нагнетает топливо в четыре отдельные линии. Он сжимает топливо до 26107 фунтов на квадратный дюйм и подает топливо в «общую топливную рампу», единую топливную магистраль, которая проходит через все форсунки.

Он сжимает топливо до 26107 фунтов на квадратный дюйм и подает топливо в «общую топливную рампу», единую топливную магистраль, которая проходит через все форсунки.

Форсунки на общей топливной рампе, в отличие от их аналога в двигателях PD, не создают дополнительного давления в топливе. Однако у них есть значительное технологическое преимущество в их пьезоэлектрических приводах. Для управления впрыском эти форсунки имеют электромагнитный пьезоэлектрический привод, который может включать и выключать (и, следовательно, впрыскивать топливо) в четыре раза быстрее, чем соленоиды в старых форсунках. Это позволяет форсункам работать намного плавнее и точнее, чем предыдущие форсунки.

Больше интересной информации о двигателях PD:

http://www.myarchive.us/richc/VW_TDI_with_PumpeDuse.pdf

Нравится:

9020 Загрузка Категория: A3 Jetta TDI, B4 Passat TDI, B5.5 Passat TDI, Mk4 Jetta/Golf/New Beetle TDI, Mk5 Jetta TDI 2005.5-2006, Mk5 Jetta TDI 2009-2010, Mk6 Jetta/Golf/Sportwagen TDI, Mk7 Golf & Golf Wagon , НМС Пассат ТДИ 2012+, ФольксвагенОпубликовано idparts

Просмотреть все сообщения от idparts

Дизель Common Rail — Ford Engineering

Опубликовано: 8 декабря 2015 г.

ЧТО ТАКОЕ ДИЗЕЛЬ COMMON RAIL И ГДЕ УСТАНАВЛИВАЮТСЯ ПРЕССЫ ПРОИЗВОДСТВА КОМПОНЕНТОВ FORD?

Топливные системы с электронным управлением были введены в основном для соблюдения законодательства о выбросах, а системы Common Rail были внедрены в основное производство в конце 1990-е годы.

Дизель Common Rail бывает как электронным, так и высокого давления.

Прямой впрыск топлива Common Rail — это система прямого впрыска топлива для бензиновых и дизельных двигателей. На дизельных двигателях он оснащен топливной рампой высокого давления (2000 бар — 29000 фунтов на квадратный дюйм), питающей отдельные электромагнитные клапаны, в отличие от топливного насоса низкого давления, питающего форсунки или насос-форсунки.

Дизельное топливо впрыскивается в двигатель очень небольшими порциями с помощью форсунок с электронным управлением. Они контролируются блоком управления двигателем (ECU).

Насос высокого давления

Подача топлива под высоким давлением обеспечивается механическим насосом высокого давления, установленным на двигателе. Это топливо под высоким давлением хранится в резервуаре, называемом общей рампой, до тех пор, пока оно не потребуется для форсунок.

Это топливо под высоким давлением хранится в резервуаре, называемом общей рампой, до тех пор, пока оно не потребуется для форсунок.

Топливо под высоким давлением означает, что дизельное топливо распыляется на мелкие капли. Это означает лучшее сгорание, большую экономичность, более низкий уровень выбросов и более тихую работу. Все это особенности современных дизельных систем Common Rail.

Дизельное топливо в дизельной системе с общей топливной рампой всегда доступно для использования двигателем при любой частоте вращения двигателя. Он всегда доступен и доступен под высоким давлением. Это означает, что топливо под высоким давлением доступно, даже когда двигатель только крутится, то есть на низких оборотах. Более ранние традиционные дизельные системы, называемые роторными дизельными двигателями, в основном имели механическое управление.

Как компания Ford Component Manufacturing связана с этой дизельной системой с помощью одного из своих штампованных металлических компонентов? Ну, мы должны заглянуть глубоко в недра автомобильной сборки, чтобы увидеть медные шайбы, которые мы прессуем для автомобильной промышленности. Важная простая металлическая прессованная деталь в сложной сборке.

Важная простая металлическая прессованная деталь в сложной сборке.

Система Common Rail

Основные компоненты системы Common Rail обозначены на приведенной выше диаграмме следующим образом:

- Электрический питательный насос (присутствует не во всех системах) – подает топливо к насосу высокого давления

- Фильтр — крайне важно заменять его в соответствии с рекомендациями производителя для обеспечения чистоты системы и продления срока службы

- Перепускной клапан – позволяет лишнему топливу стекать обратно в топливный бак

- Обратный коллектор – управляет возвратом топлива обратно в топливный бак

- Насос высокого давления – насос высокого давления является сердцем топливной системы. Именно здесь дизельное топливо имеет повышенное давление — оно приводится в действие двигателем, зависит от системы и может генерировать более 2000 бар — для сравнения, давление в обычных автомобильных шинах составляет от 2,5 до 3,5 бар.

- Клапан управления высоким давлением (присутствует не во всех системах) – регулирует давление, создаваемое в насосе, с помощью электроники (контролируется ЕСМ)

- Датчик давления в рампе – контролирует давление в системе

- Rail – это «общая магистраль», где топливо хранится и подается в форсунки для впрыска

- Форсунки — форсунки в системе Common Rail контролируются и управляются ECM с учетом нескольких входных сигналов датчиков и сигналов. Производственные допуски и компоненты остаются такими же, как у насосов высокого давления, и имеют решающее значение для работы и срока службы инжектора.

- Блок управления EDC — модуль управления двигателем (ECM), который получает информацию от различных датчиков в системе и соответствующим образом регулирует давление и впрыск топлива

- Датчик температуры топлива – контролирует температуру топлива в системе

- Другие датчики – в зависимости от системы и автомобиля

Форсунка

Наконец, мы можем увидеть медную шайбу , металлическую штамповку, изготовленную для автомобильной промышленности компанией Ford Component Manufacturing.

Так почему же эта прессованная шайба так важна?

Отсутствие штампованной медной шайбы или неправильно затянутая форсунка могут привести к попаданию горячих продуктов сгорания в полость форсунки. Это приведет к выходу из строя нижнего топливного уплотнительного кольца на форсунке, что приведет к утечке топлива в камеру сгорания при выключенном двигателе и попаданию горячих продуктов сгорания в топливную систему при работающем двигателе.

Утечка топлива в камеру сгорания может привести к гидростатической блокировке двигателя и отказу двигателя. Это происходит, когда двигатель выключается и топливо стекает мимо наконечника форсунки в камеру сгорания.

Утечка продуктов сгорания в топливную систему приведет к заклиниванию внутренних компонентов топливной форсунки и отказу нескольких форсунок. Поскольку все форсунки имеют общую топливную рампу в головке блока цилиндров, утечка продуктов сгорания в топливную систему приведет к загрязнению всех форсунок.

Распыливающие отверстия прочистить стальной проволокой диаметром 0,3 мм. Применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы твердые материалы и шлифовальную шкурку не допускается.

Распыливающие отверстия прочистить стальной проволокой диаметром 0,3 мм. Применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы твердые материалы и шлифовальную шкурку не допускается.