Дефектация узлов и деталей, особенности поточного и капитального ремонта автомобильного двигателя

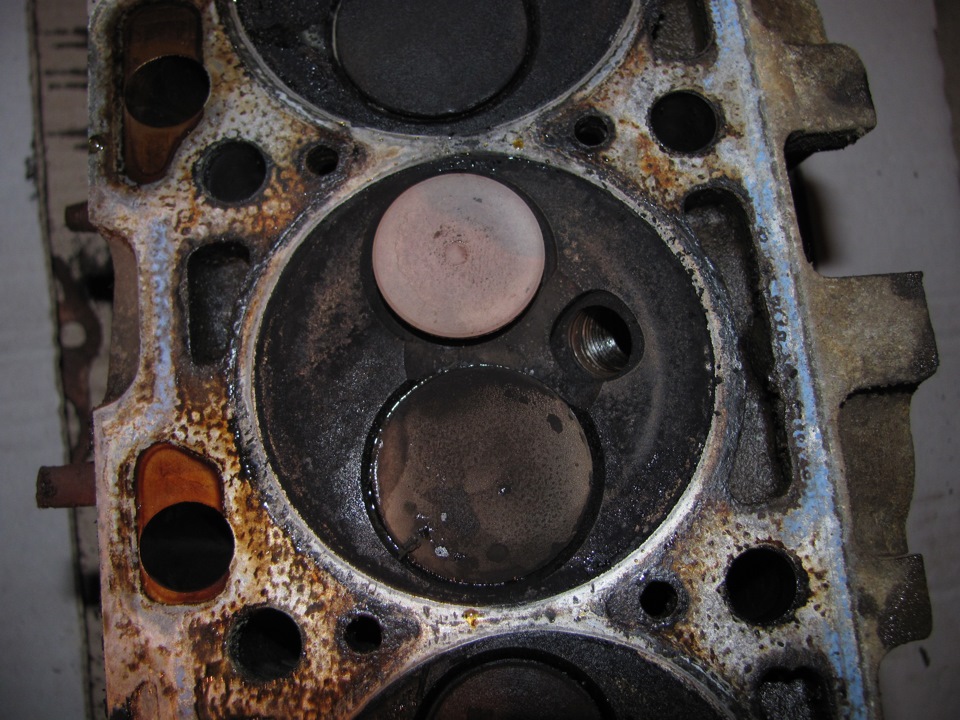

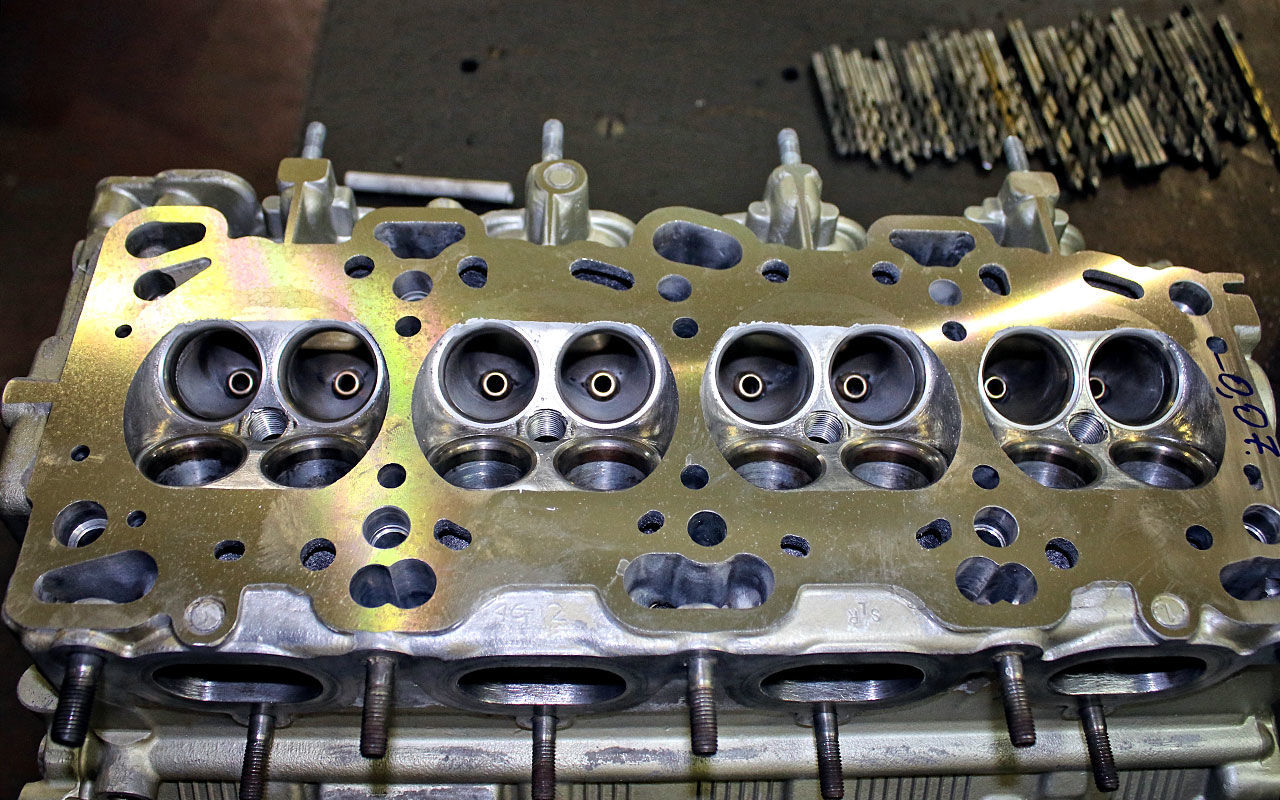

Дефектация узлов и деталей, особенности поточного и капитального ремонта автомобильного двигателя То, что после капитального ремонта автомобильного двигателя в зарубежных странах его ресурс восстанавливается не менее чем на 80% – факт. Такой результат возможен благодаря тому, что используется самое современное оборудование, а работы проводит высококвалифицированный и специально подготовленный персонал. Дефектация узлов и деталей автомобильного двигателя Дефектация деталей ДВС (далее двигатель внутреннего сгорания) – определение степени износа деталей автомобильного двигателя. Эта процедура проводится для того, чтобы определить детали, подлежащие восстановлению и найти детали, которые нужно будет приобрести. Процесс дефектации нужно доверять только специалистам, обладающим достаточным опытом, нужными навыками, терпением и аккуратностью. Для того, чтобы не возникали казусы в процессе ремонта нужно составить список всех поврежденных деталей, сделать замеры изношенных поверхностей. Ведение записей поможет учесть все ранее замеченные поломки и повреждения, значительно уменьшит время капитального ремонта. Важно: Дефектация – очень длительный и сложный процесс, перед ее проведением все детали нужно тщательно промыть, иначе загрязненные поверхности не дадут возможность сделать точные замеры. Технические сложности при ремонте ДВС После проведения дефектации деталей двигателя, восстановления поврежденных поверхностей и приобретения новых деталей можно приступать к ремонту автомобильного мотора в целом. Капремонт ДВС включают в себя три неукоснительных условия: • наличие соответствующей всем требованиям и стандартам технической базы; • необходимый для работы инструмент и качественные запчасти; • высокий уровень знаний моториста. После проведения диагностики, во время которой определяется серьезность неисправности двигателя и устанавливается то, какой ремонт нужен, поточный или капитальный, можно начинать ремонт.

Понятие о дефектации деталей | ТО и ТР автомобиля

После разборки двигателя все его детали подвергают осмотру и проверке на возможность их дальнейшего использования.

Под дефектацией понимают проверку целости деталей, т.е. выявление наружных и внутренних трещин и обломов, определение степени изношенности и деформации, нарушений взаимного расположения поверхностей. Дефектация позволяет разделить все детали на три группы.

К первой группе относятся детали, имеющие допустимый износ, а также детали, прошедшие необходимые виды проверки; ко второй группе — детали, имеющие предельный износ и отклонения от геометрической формы поверхностей, но пригодные к восстановлению; к третьей группе — детали, имеющие признаки окончательного износа и не пригодные к восстановлению. Допустимый износ и размеры, при которых детали сохраняют работоспособность без замены и восстановления, зависят от конструкции двигателя и устанавливаются заводом-изготовителем.

Дефектация деталей предусматривает следующие работы:

- внешний осмотр;

- проверку на специальных приборах для выявления не видимых невооруженным глазом дефектов;

- проверку герметичности;

- измерение размеров и проверку отклонений от первоначальной геометрической формы.

Для обнаружения в деталях дефектов, не видимых невооруженным глазом, применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковую и люминесцентную дефектоскопию.

Метод магнитной дефектоскопии основан на явлении рассеяния магнитных силовых линии в местах дефекта. Для обнаружения на поверхности стальных деталей трещин проверяемую деталь намагничивают и затем опускают в ванну с магнитной суспензией. При извлечении деталей из ванны в местах, где имеются трещины, суспензия образует бугорки или полости, указывающие место и размер дефекта.

При извлечении деталей из ванны в местах, где имеются трещины, суспензия образует бугорки или полости, указывающие место и размер дефекта.

При просвечивании деталей рентгеновскими и гамма-лучами на фотопленке выявляются раковины, трещины и другие внутренние пороки деталей.

Для обнаружения поверхностных дефектов деталей успешно применяют люминесцентную дефектоскопию, основанную на способности некоторых органических соединений светиться под действием ультрафиолетовых лучей. Скрытые поверхностные дефекты определяют по свечению облученного раствора, проникающего в трещину или раковину металла.

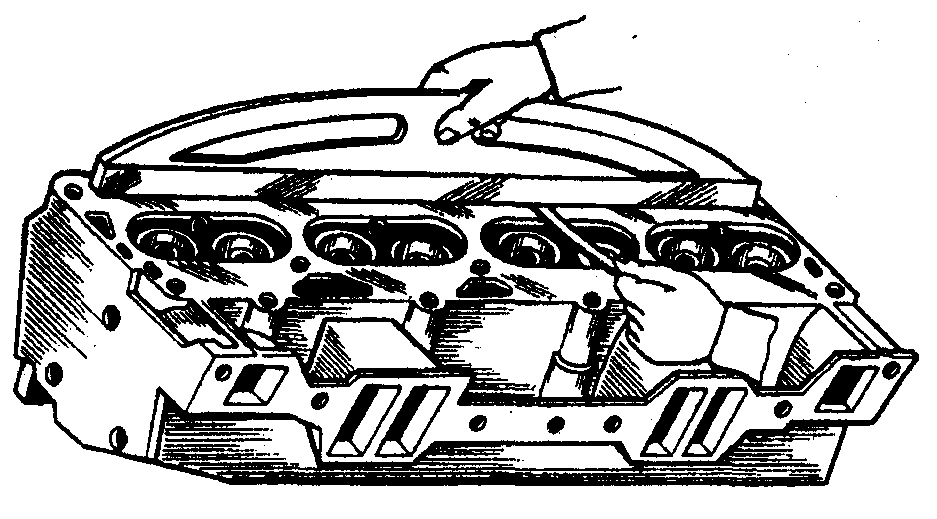

Некоторые ответственные детали двигателей, имеющие внутренние полости, в которых наиболее вероятно образование трещин, подвергают гидравлическому испытанию на герметичность горячей водой под определенным давлением. Такая проверка производится на специальных стендах. При этом проверяемую деталь (головку блока цилиндров, впускной коллектор и др.) при помощи струбцин крепят к раме стенда, а ее отверстия уплотняют резиновыми прокладками.

Дефектация деталей

Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды. Способы выявления дефектов:

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, значительные изгибы и скручивания, сорванные резьбы, нарушение сварных, паяных и клеевых соединений, выкрошивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных деталях, отклонение от заданного размера, погрешности формы и расположения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2-6,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает но кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара). Импульс, отраженный от дефектной полости, регистрируется на экране установки, определяя место дефекта и его размеры.

Применяется ряд моделей ультразвуковых дефектоскопов.

Применяется ряд моделей ультразвуковых дефектоскопов.10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор. Через 10—15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Свечение люминофора укажет расположение трещины. Используются стационарные и переносные дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль магнитным способом невозможен.

По результатам дефектоскопии, детали сортируют на три группы: годные, требующие ремонта и негодные. После сортировки детали маркируют по группам, например, краской разного цвета. Отнесение деталей к той или иной группе определяется величиной износа, технологическими и экономическими соображениями.

Результаты дефектации деталей заносят в ведомость дефектов, являющуюся основным документом для определения объема ремонтно-восстановительных работ и потребности в новых деталях, запасных частях, материалах. Таким образом определяется стоимость ремонта машины.

Снятие и дефектация деталей привода ГРМ двигателя ВАЗ-2123

Привод газораспределительного механизма двигателя ВАЗ-2123 состоит из звездочек, цепи, башмака, успокоителя и гидронатяжителя цепи.

Цепь двигателя однозвеньевая в отличие от двигателей предыдущих моделей.

Если при исправных натяжителе и его башмаке, а также при неизношенных звездочках привода не удается восстановить натяжение цепи, значит, цепь чрезмерно вытянулась и ее необходимо заменить.

При износе башмака натяжителя цепи диапазон срабатывания натяжителя становится недостаточным для восстановления натяжения цепи.

В этом случае замените башмак.

Успокоитель расположен внутри передней части головки блока слева и прикреплен к ней снаружи двумя болтами.

При износе или повреждении успокоителя на некоторых режимах работы двигателя могут возникнуть резонансные колебания ведущей ветви цепи, что может привести к перескакиванию цепи на зубьях звездочки распределительного вала и к серьезному повреждению двигателя.

Конечно, если цепь вытянулась и нужно менять ее, то желательно и заменить все детали привода.

Снятие цепи и звездочек привода ГРМ и маслонасоса

Снимаем крышку головки блока цилиндров.

Проворачиваем коленчатый вал до момента совпадения метки (лунки) на звездочке распределительного вала с меткой на корпусе подшипников распределительного вала.

Снимаем шкив коленчатого вала.

Отсоединяем звездочку распределительного вала с цепью от распределительного вала.

Снимаем цепь со звездочки.

Операции по снятию цепи показываем на демонтированном с автомобиля двигателе.

Отворачиваем три болта крепления поддона картера к крышке привода распределительного вала

Снимаем кронштейн в сборе с роликом

Отворачиваем болт крепления опорного ролика и снимаем его

Отворачиваем болт крепления пластины к кронштейну крепления генератора

Ключом на 10 отворачиваем верхний болт крепления пластины

Снимаем кронштейн держателя проводов датчика положения коленчатого вала

Ключом на 10 отворачиваем нижний болт крепления пластины

Снимаем пластину

Ключом на 10 отворачиваем пять болтов и две гайки крепления крышки привода ГРМ к блоку

Поддеваем отверткой за прилив крышки

Снимаем крышку

Снимаем прокладку крышки

Головкой на 17 отворачиваем ось башмака натяжителя цепи

Извлекаем башмак цепи

Вытаскиваем цепь привода ГРМ

Снимаем звездочку с передка коленвала

Если звездочка сидит туго, то спрессовываем с помощью съемника

Бородком выбиваем из паза шпонку фиксации звездочки

Вынимаем шпонку

Отгибаем стопорную шайбу с головки болта крепления звездочки привода маслонасоса

Удерживая от проворачивания звездочку, головкой на 17 откручиваем болт крепления звездочки

Вынимаем болт с шайбами

Снимаем звездочку с валика

После дефектации, все детали устанавливаем в обратной последовательности.

Если звездочка коленвала устанавливается туго, то. заворачивая гайку крепления шкива, напрессовываем ее на вал коленвала.

После допрессовываем с помощью подходящих головок

Перед установкой цепи, совмещаем метки на звездочках коленчатого и распределительного вала

Дефектация цепи привода ГРМ и маслонасоса

Промойте цепь в керосине, а затем проверьте состояние ее звеньев.

На роликах и щечках не допускаются сколы, трещины и другие повреждения.

При работе двигателя детали цепи изнашиваются, поэтому цепь вытягивается. Она считается работоспособной, пока натяжитель обеспечивает ее натяжение, т.е. если удлинение цепи не превышает 4 мм.

1. Длину цепи определяем с помощью приспособления 67.7824.9521

Приспособление 67.7824.9521 имеет два ступенчатых измерительных ролика 1, на которые устанавливают цепь при измерении ее длины.

Один из роликов закреплен в корпусе приспособления неподвижно, а второй может перемещаться под действием измерительного усилия P.

С помощью противовеса 3 (см. рисунок 1) цепь растягивается усилием 294 Н (30 кгс) или 147 Н (15 кгс).

Регулировочной гайкой 2 обеспечивается параллельность оси противовеса относительно основания приспособления.

Длина цепи определяется межцентровым расстоянием L измерительных роликов 1 (см. рисунок 2).

У новой цепи длина L составляет 495,4—495,8 мм. Если в результате износа цепь имеет длину 499,8 мм, ее следует заменить.

2. Схема измерения длины цепи

Измерение длины цепи производите в следующей последовательности:

— растяните цепь усилием 294 Н (30 кгс), поставив противовес 3 (см. рисунок 1) в крайнее правое положение, затем уменьшите усилие до 147 Н (15 кгс), сдвинув противовес в крайнее левое положение;

— повторите еще раз обе операции;

— измерив штангенциркулем, внутреннее расстояние между измерительными роликами 1 и, прибавив к нему диаметр ролика d, получите длину цепи L. (расстояние между осями измерительных роликов).

(расстояние между осями измерительных роликов).

Перед установкой на двигатель смажьте цепь моторным маслом.

Снятие и дефектовка гидронатяжителя цепи в статье – «Снятие и дефектовка гидронатяжителя цепи ВАЗ-2123»

Лабораторная работа №1 Разборка и дефектация асинхронного короткозамкнутого двигателя при ремонте

ФГОУ ВПО Ставропольский государственный аграрный университетКафедра «Электроснабжение и эксплуатация электрооборудования»

ЛАБОРАТОРНАЯ РАБОТА №1

Разборка и дефектация асинхронного короткозамкнутого двигателя

при ремонте

г. Ставрополь, 2008 г.

Лабораторная работа №1

Разборка и дефектация асинхронного короткозамкнутого двигателя при ремонте

Цель работы: Освоить методику разборки и дефектации асинхронного двигателя. Научится работать на стенде ОР 9174, а также определять состояние обмотки статора с помощью прибора ЕЛ-15.

Содержание работы и порядок ее выполнения

Дефектация электрических машин при ремонте проводится для определения характера и объёма ремонта или возможности списания машины. Все неисправности механической и электрической частей записываются в специальную ведомость, которая служит основой для выдачи нарядов на выполнение ремонтных работ.

Содержание работы и порядок ее выполнения, а также дефектировочной ведомости заносятся в тетрадь.

Порядок выполнения работы

1. Осмотреть электродвигатель и записать его паспортные данные.

2. Провести дефектацию электродвигателя до его разборки.

3. Разобрать электродвигатель.

4. Выполнить дефектацию электродвигателя после разборки.

5. Заполнить дефектировачную ведомость.

Требования безопасной работы

Работа выполняется с соблюдением инструкции по технике безопасности в лаборатории кафедры «Электроснабжение и эксплуатация электрооборудования». Кроме того необходимо соблюдать следующие требования:

для присоединения мегаомметра к измеряемым цепям применять изолированные провода, имеющие на концах изолирующие рукоятки с зажимами;

измерения мегаомметром проводят 2 человека, один из которых вращает ручку мегаомметра, а другой подключает аппарат к измеряемым участкам схемы;

любые переключения схемы проводить после отключения её от сети.

Методика определения неисправностей двигателя, его деталей и узлов

Краткие сведения об устройстве асинхронного короткозамкнутого двигателя.

Электродвигатели служат преобразователями электрической энергии в механическую и составляют основу электропривода большинства механизмов. Наибольшее распространение в сельском хозяйстве имеют асинхронные двигатели с короткозамкнутым ротором различных серий. С 1970 года выпускаются новые двигатели серии 4А, имеющие лучшие технико-экономические показатели по сравнению с двигателями А2/АО2/ и предназначенные для их замены. Серия 4А охватывает диапазон номинальных мощностей от 0,6 до 400 кВт, имеет 17 высот оси вращения от 50 до 355 мм. Предусмотрено 3 исполнения по степени механической защиты (IР44, IР23, IР54).

В серию 4А входят двигатели специализированного исполнения для сельского хозяйства (высота оси вращения 50-180мм), с мощностью до 30 кВт с частотой вращения 3000, 1500, 1000 мин-1 на напряжение 380 В. Двигатели сельскохозяйственного назначения могут длительно работать при пониженном до 90 и 80% напряжении от номинального значения со снижением мощности соответственно на 5 и 15 %.

Асинхронный двигатель состоит из неподвижного статора и вращающегося ротора (рисунок1). Станина статора 6, представляющая собой литое изделие из чугуна или алюминиевого сплава в зависимости от исполнения двигателя, лапами или фланцем крепится к фундаменту или к другой конструкции. В станине жестко закреплён сердечник статора 8. Магнитопровод асинхронного двигателя для увеличения передаваемой электромагнитной мощности выполнен из листовой электротехнической стали. В листах, из которых собирается сердечник статора, выштампованы пазы, куда укладывается статорная обмотка 5 из медного изолированного провода. Обмотка изолирована от сердечника электроизоляционным материалом.

На корпусе установлена коробка выводов 18, имеющая внутри зажимы для подключения выводов обмотки и присоединения двигателя к сети. Сверху на корпусе расположен грузовой болт 7 для подъёма двигателя, а сбоку болт 21 для подключения заземления.

Сверху на корпусе расположен грузовой болт 7 для подъёма двигателя, а сбоку болт 21 для подключения заземления.

Рисунок 1 — Асинхронный электродвигатель серии 4А с короткозамкнутым ротором и со степенью защиты IP44: 1, 3 — наружная и внутренняя крышки подшипников; 2, 16 — подшипники качения; 4 — замыкающее кольцо ротора с вентиляционной лопаткой; 5, 8 — обмотка и сердечник статора; 6 – станина; 7 — рым-болт; 9 — сердечник ротора; 10 — балансировочный груз; 11 – вал; 12, 21 – болты; 13 — подшипниковый щит; 14 – кожух; 15 — наружный вентилятор; 17 — втулка вентилятора; 18 — коробка выводов; 19 — стопорные винты; 20 — скоба.

Второй основной частью магнитной цепи является сердечник ротора 9, собранный из круглых листов электротехнической стали, с выштамповаными пазами для роторной обмотки. Обмотка ротора образуется заливкой алюминия в пазы и соединения залитых в пазы частей в единую короткозамкнутую систему кольцом.

Сердечник ротора напрессован на цельнометаллический вал 11, который при помощи подшипников крепится в подшипниковые щиты 13, отлитые из чугуна или алюминиевого сплава. Рабочий конец вала служит для соединения двигателя с приводным механизмом, на другом конце размещён вентилятор 15 для охлаждения двигателя. Вентилятор закрыт кожухом 14.

Помимо асинхронных короткозамкнутых двигателей выпускаются электродвигатели с фазным ротором. Они используются для привода механизмов с большим моментом при пуске, а также при необходимости регулирования частоты вращения в небольших пределах. В фазном роторе в пазах укладывают трёхфазную обмотку, соединённую обычно в звезду. Свободные концы у такой обмотки подведены к контактным кольцам, на которые накладываются щётки, позволяющие присоединить к вращающемуся ротору реостат, используемый для плавного пуска двигателя и регулирования его частоты вращения.

Принцип действия асинхронного двигателя основан на законе электромагнитной индукции. При подключении двигателя к сети трёхфазного переменного тока в обмотке статора образуется вращающееся магнитное поле, под действием которого в роторе индуктируется ЭДС и протекает ток. Взаимодействие тока ротора с полем статора создаёт вращающий момент, под действием которого ротор приходит во вращение.

Взаимодействие тока ротора с полем статора создаёт вращающий момент, под действием которого ротор приходит во вращение.

Разборка электродвигателя

Перед проведением ремонта электродвигатель отключают от сети и принимают меры по предупреждению’ случайной подачи напряжения. Электродвигатель очищают от пыли и грязи, снимают крышку коробки выводов, отсоединяют кабель питания, а также отсоединяют провод заземления. Разъединяют электродвигатель и рабочую машину, снимают его с фундамента и транспортируют на участок ремонта.

Разборку электродвигателя начинают со съёма шкива, полумуфты или звёздочки с вала. При этом используются ручные винтовые съёмники для электродвигателей малых или средних габаритов или гидравлические съёмники для электродвигателей больших габаритов.

Снимается кожух вентилятора (у электродвигателей закрытого обдуваемого исполнения) и снимается вентилятор.

Отвёртывают болты, которыми прикреплён к станине задний (расположенный со стороны противоположной приводу) и передний подшипниковые щиты. Снимают задний щит лёгкими ударами молотка по надставке из дерева, алюминия или меди. Вынимают ротор из статора, стараясь не повредить лобовых частей обмотки (между ротором и статором рекомендуется проложить лист картона). Выемку ротора машин малой мощности производят вручную, для машин средней и большой мощности используют специальные подъёмные приспособления.

Снимают передний щит с подшипника ротора лёгкими ударами молотка по надставке.

Снимают подшипники качения с вала. Для этой цели используются ручные съёмники или стенд для разборки электрических машин ОР 9174. При его использовании ротор устанавливается в тиски, так чтобы концы вала расположились по возможности симметрично относительно оси поворота стола и закрепляется специальным ключом, входящим в комплект стенда. При этом необходимо обеспечить соосность вала ротора и головки съёмника. Каретка съёмника вручную перемещается до положения, обеспечивающего ввод захватов съёмника за внутренний торец наружного кольца подшипника. Вращением гайки и рукоятки захваты заводятся в зацепление. Включается выключатель гидропривода. Поворотом рукоятки крана управления создаётся рабочий ход гидроцилиндра съёмника. После окончания рабочего хода гидроцилиндра он переключается на обратный ход, разъединяются захваты, и удаляется снятый подшипник. Выключается гидропривод. Стол поворачивается на 180 градусов. В описанном порядке снимается второй подшипник.

Вращением гайки и рукоятки захваты заводятся в зацепление. Включается выключатель гидропривода. Поворотом рукоятки крана управления создаётся рабочий ход гидроцилиндра съёмника. После окончания рабочего хода гидроцилиндра он переключается на обратный ход, разъединяются захваты, и удаляется снятый подшипник. Выключается гидропривод. Стол поворачивается на 180 градусов. В описанном порядке снимается второй подшипник.

Разборка двигателя закончена.

Дефектация асинхронного двигателя

В ремонтной практике о состоянии двигателя судят по результатам осмотра и измерения некоторых параметров. К исправному двигателю предъявляются следующие основные требования:

1. Он должен быть укомплектован всеми деталями и узлами;

2. На станине, подшипниковых щитах, корпусе и крышке вводного устройства, кожухе вентилятора не должно быть трещин, сколов и вмятин, а также повреждений лакокрасочного покрытия;

3. Недолжно быть осевого обгорания контактных болтов клеммой панели вводного устройства;

4. Должны иметь правильную маркировку выводные концы обмотки;

5. Не должно быть осевого смещения ротора и обрыва его стержней;

6. Сопротивление изоляции обмотки одной фазы относительно другой и относительно станины должно быть при рабочей температуре не менее 0,5 Мом;

7. Не должно быть замыкания обмотки на станину и между фазами, обрыва и межвиткового замыкания;

8. Сила тока основного хода должна составлять 30…60% от номинального, а неравномерность токов в отдельных фазах не должна превышать 5% от их среднего арифметического значения;

9. Отклонения между наибольшим и наименьшим воздушным зазором от среднего арифметического значения воздушного зазора не должно, превышать 10%

При проведении дефектации двигателя в целом и его отдельных частей ориентируются на характерные неисправности, наиболее часто встречающиеся в ремонтной практике. Перечень их приведён ниже.

Перечень возможных дефектов и вид ремонта

Трещины и сколы на лапах, корпусе, подшипниковых щитах (трещины более длины корпуса, отбито более 2 лап — двигатель в ремонт не принимается), трещины и сколы в посадочных местах — капитальный ремонт.

Износ и срыв резьбовых соединений (резьба имеет более 2 сорванных ниток, смяты головки болтов, болты искривлены — текущий ремонт).

Обгорание или обугливание обмоток статора или других его частей — капитальный ремонт.

Нарушение лакового покрова лобовых частей обмотки статора -капитальный ремонт.

Обрыв, ослабление или потеря механической прочности бандажами лобовых частей, ослабление или выпадение пазовых клиньев — текущий ремонт.

Повреждение изоляции выводных проводов — текущий ремонт.

Увлажнение обмотки- статора (сопротивление изоляции менее 4 МОм при 15° С — текущий ремонт, сушка; если после сушки сопротивление изоляции менее 4 МОм — капитальный ремонт).

8. Следы подгорания, трещины на клеммной коробке – текущий ремонт.

Коррозия, вмятины на активной стали статора и ротора — текущий ремонт (зачистка поверхности, покрытие лаком).

Ослабление шихтовки статора и ротора, повреждение листов (тонкое лезвие ножа входит между листами, при постукивании молотком дребезжание и выделение пыли красного цвета — капитальный ремонт).

Повреждение подшипников (разрушение сепараторов, шариков, выкрашивание металла на дорожках качения, большой радиальный зазор, сколы и трещины на кольцах сепараторах или шариках, забоины или вмятины на поверхности дорожек качения, цвета побежалости на поверхности колец, сепараторов, шариков, царапины или риски, расположенные поперёк пути качения шариков, стук и неустраняемый после промывки шум в подшипниках, чёткие отпечатки шариков на дорожках качения — текущий ремонт подшипников).

Износ шеек вала в местах посадки подшипника — капитальный ремонт.

Ослабление посадки шкива или полумуфты на валу ротора — капитальный ремонт.

Износ поверхностей боковых стенок шпоночной канавки — текущий ремонт.

Изгиб лопаток вентилятора, вмятины и трещины на корпусе — текущий ремонт.

Повреждение окраски — текущий ремонт.

Вмятины или искривления вала двигателя — капитальный ремонт.

а) б)

Рисунок 2 – Статор асинхронного электродвигателя без обмотки а) и стальной лист статора б)

Рисунок 3 – Короткозамкнутые роторы асинхронных электродвигателей: а) – со сварной обмоткой «беличья клетка»; б) – с литой обмоткой.

Более сложно решается вопрос определения неисправностей обмотки статора и стержней ротора. В обмотках статора электродвигателей чаще всего наблюдаются следующие неисправности: обрыв цепи, замыкание между фазами и обмотки на корпус, витковые замыкания.

Отмеченные неисправности выявляются следующим образом:

— в собранной или разобранной машине обрыв в цепи обмотки определяется контрольной лампой или мегаомметром. Для определения обрыва обмотки фазы мегаомметр присоединяют к её выводам, выполняют измерения. При наличии обрыва мегаомметр покажет значение близкое к бесконечности;

— замыкание обмотки фазы на станину или другую фазу выявляют при измерении сопротивления изоляции мегаомметром. При наличии замыкания стрелка прибора будет находиться на нуле. Измерения выполняются для всех фаз;

— для проверки наличия витковых замыканий используется аппарат ЕЛ-15, электронное устройство, применяемое при производстве и ремонте электрических машин. В приборе генератор импульсов вырабатывает импульсы испытательного напряжения частотой 100 Гц, амплитуда которых плавно регулируется. Импульсы подаются в испытываемые обмотки и в блок развёртки луча. Импульсы, прошедшие через обмотку, сравниваются на экране электронно-лучевой трубки. Если одна из обмоток имеет дефект, то импульсы, прошедшие через неё, уменьшаются по амплитуде и на экране будет наблюдаться раздвоение.

На передней панели ЕЛ-15 зажимы «ВЫХОДНЫЕ ИМПУЛЬСЫ» служат для присоединения последовательно соединённых испытываемых обмоток, зажим «СИГНАЛ ЯВЛЕНИЯ» — для соединения средней точки проверяемых обмоток. Выключатель В6 «СЕТЬ» предназначен для подключения аппарата (при включении загорается светодиод VD 5). Выключатель В5 «МАСШТ.» предназначен для измерения масштаба развёртки луча. Ручка «АМПЛИТУДА» обеспечивает амплитуду напряжения импульса, подаваемого на проверяемые обмотки. Ручка «ФОКУС» — для фокусировки луча на экране трубки. Ручка «СМЕЩЕНИЕ» — для смещения изображения на экране трубки в вертикальной плоскости. Выключатели В2, ВЗ, В4 предназначены для устранения возможной естественной ассимметрии проверяемых обмоток, а ВПП — для переключения на работу с приспособлением.

Выключатель В6 «СЕТЬ» предназначен для подключения аппарата (при включении загорается светодиод VD 5). Выключатель В5 «МАСШТ.» предназначен для измерения масштаба развёртки луча. Ручка «АМПЛИТУДА» обеспечивает амплитуду напряжения импульса, подаваемого на проверяемые обмотки. Ручка «ФОКУС» — для фокусировки луча на экране трубки. Ручка «СМЕЩЕНИЕ» — для смещения изображения на экране трубки в вертикальной плоскости. Выключатели В2, ВЗ, В4 предназначены для устранения возможной естественной ассимметрии проверяемых обмоток, а ВПП — для переключения на работу с приспособлением.

Порядок исследования обмоток статора с использованием аппарата ЕЛ-15 заключается в следующем:

— после подключения аппарата к сети включить выключатель «СЕТЬ» и выдержать не менее одной минуты, пока прогреется электронно-лучевой индикатор. Поворотом ручки «ФОКУС» вправо или влево сфокусировать луч так, чтобы на экране он был чётким. Ручкой «СМЕЩЕНИЕ» перевести луч на экране в удобное для наблюдения положение.

Две проверяемые обмотки присоединяют к аппарату как показано на рисунке 4, 5. Если три фазы обмотки соединены в звезду, то зажим «ВЫХОДНЫЕ ИМПУЛЬСЫ» присоединяют к выводам двух фаз, а левый зажим «СИГНАЛ ЯВЛЕНИЯ» к нулевой точке.

Если фазы обмоток соединены в треугольник, то левый зажим «СИГНАЛ ЯВЛЕНИЯ» нужно присоединить к третьему выводу.

После присоединения обмоток поворотом ручки «АМПЛИТУДА» устанавливают амплитуду импульса такой величины, чтобы на экране была кривая удобная по масштабу для наблюдения. Небольшое раздвоение кривых компенсируется одним из переключателей «СИММЕТР.».

При наличии витковых замыканий на экране будут наблюдаться две синусоиды.

Испытав две фазы обмотки, необходимо поменять одну из них с обмоткой третьей фазы и провести проверку. Если после этого на экране будет одна кривая а не две, то дефектной обмоткой является заменённая.

Содержание отчёта

Описать и проанализировать неисправности асинхронного двигателя. Результаты представить в виде дефектовочной ведомости (таблица 1).

Результаты представить в виде дефектовочной ведомости (таблица 1).

Паспортные данные:

Таблица1 — Результаты осмотра двигателя

| Наименование узлов и деталей двигателя | Обнаруженные неисправности | Рекомендуемый способ ремонта |

| Станина | ||

| Подшипниковые щиты | — | |

| И т.д. |

Общее заключение.

Дефектация и способы ремонта узлов и деталей главного двигателя и вспомогательных дизель-генераторов

Для предупреждения недопустимых износов частей и отдельных узлов судовых двигателей необходимо производить периодически плановые осмотры и планово-предупредительные ремонты.

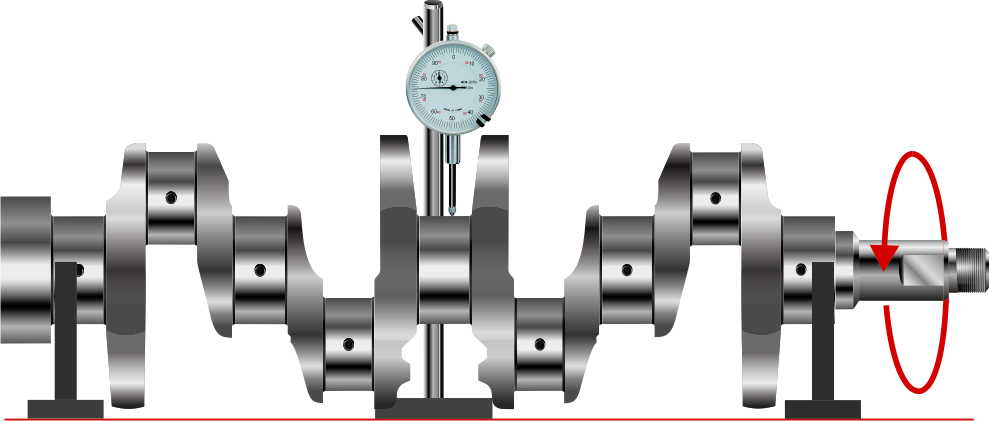

Периодические осмотры являются необходимым условием нормальной эксплуатации двигателей, а поэтому осмотры, вскрытия, проверки, замена изношенных частей двигателей должны проводиться систематически и своевременно. Периодические осмотры позволяют своевременно обнаружить неисправность, предотвратить излишние зазоры, определить степень износа частей двигателя. Периодический осмотр включает внешний осмотр двигателя, частичные разборки узлов двигателя, замеры зазоров, обмеры для определения степени износа частей двигателя.

Ремонт двигателя сочетается с осмотром и имеет целью очистку и промывку рабочих частей двигателя, замену изношенных частей. При разборке двигателя необходимо производить обмеры изнашиваемых частей. При дефектации некоторых частей двигателя (коленчатого вала, шатунных болтов), когда поверхностный осмотр не позволяет обнаружить мелкие трещины, может применяться способ обмазки частей мелом. Для проверки на герметичность масляной магистрали, водяной полости рубашки и крышки цилиндров используется гидравлический пресс. Проверка топливной аппаратуры на герметичность производится на специальных стендах в ремонте в заводских условиях.

Для проверки на герметичность масляной магистрали, водяной полости рубашки и крышки цилиндров используется гидравлический пресс. Проверка топливной аппаратуры на герметичность производится на специальных стендах в ремонте в заводских условиях.

При осмотре и дефектации детали требуется особая внимательность. Образование трещин вызывается концентрацией напряжений, дефектами материала, перезагрузкой деталей во время работы, неправильной сборкой механизмов, а также перегревом деталей из-за нарушений в работе системы охлаждения или системы смазки. Задиры и наволакивания металла обнаруживаются на трущихся поверхностях наиболее нагруженных деталях поршней, цилиндровых втулок, поршневых колец, вкладышей подшипников коленчатого вала.

При осмотре цилиндрового блока сначала определяют наличие глубокой коррозии на поверхности водяной рубашки. Затем проверяют, нет ли трещин на опорных буртиках по втулкам цилиндров, на рёбрах жёсткости и около резьбовых отверстий для шпилек. Осматривают внутреннюю поверхность (зеркало) втулок цилиндров. Втулки при наличии трещин, глубоких продольных рисок и следов перегрева необходимо заменить. Износ втулок характеризуется увеличением диаметра и эллиптичностью. Чтобы убедится в отсутствии трещин, рабочие поверхности рамовых и мотылёвых шеек коленчатого вала осматривают тщательным образом. Наиболее опасным местом появления трещин являются галтели шеек коленчатого вала, при эксплуатации двигателя допускается не более половины нормального зазора в подшипнике. Большая эллиптичность шейки вала вызывает повышенную утечку масла у подшипника, а также преждевременный износ вкладыша. Если при осмотре вала обнаружатся следы перегрева в результате выплавливания подшипника, то проверяется прогиб коленчатого вала. Рамовые и мотылёвые подшипники подвергаются износам, которые выражаются увеличением их масляных зазоров. Поршень, подвергаясь воздействию высоких температур и изнашиваясь вследствие трения о стенки цилиндра, может получить неравномерные деформации.

Контроль поршневых колец включает в себя: проверку зазоров в замке в свободном состоянии, определение упругости и осмотр рабочих поверхностей. Проверяется зазор поршневых колец в канавках, зазор должен быть одинаковым по всей окружности и не выходить за пределы допускаемых норм. При наличии прихватывания колец в канавках поршня снять кольца, при помощи приспособления, чтобы не деформировать их. Измерение зазора поршневых колец в канавках поршня производится щупом при надетых на поршень кольцах по всей окружности кольца. Маслосъемные кольца, у которых высота цилиндрической поверхности увеличилась вдвое по сравнению с нормальной вследствие износа, должны быть заменены новыми кольцами. При осмотре крышек цилиндров внимание на более опасные участки, где возможно образование трещин. Такими поверхностями являются опорные поверхности под гайки крышечных шпилек, выпускные и впускные патрубки. Внимательно осматривают поверхность газового стыка крышки и цилиндров. Для того, чтобы проверить герметичность водяной полости, крышки цилиндров подвергаются опрессовки. При осмотре остальных деталей двигателя наиболее внимание обращают на состояние трущихся рабочих поверхностей.

Виды ремонта суден флота РП, и подготовка ремонтной

Документации

Для поддержания судна в эксплуатационной готовности необходимо в определенные сроки проводить ремонт всех его элементов. Судно в борьбе со стихией в открытом море подвержено действию различных сил, вызывающих ускоренный износ его конструктивных элементов или приводящих к аварии.

Каждый судовладелец (министерства МФ, РП, РФ и т. д.) ведет наблюдение (технические отделы главных управлений) за правильностью эксплуатации судов, оформлением документации и ремонтом судов, имея в подчинении судоремонтные предприятия и располагая необходимыми средствами.

Судовладельцы издают положения о судоремонте, сроках его проведения в соответствии с назначением и типом судна, правила составления и сроки представления ремонтной документации; положения о подготовке судна к судоремонту, об обязанностях предприятия и других вопросов, связанных с судоремонтом. «Положение о ремонте судов» Министерства морского флота предусматривает следующие виды ремонта: планово-предупредительный, восстановительный, аварийный и поддерживающий.

«Положение о ремонте судов» Министерства морского флота предусматривает следующие виды ремонта: планово-предупредительный, восстановительный, аварийный и поддерживающий.

Планово-предупредительный ремонт для отдельных механизмов, комплектов, узлов и элементов судна подразделяется на текущий и капитальный ремонт, а для всего судна — на малый и большой.

Текущий ремонт обеспечивает бесперебойность плавания судна до ближайшего следующего планового ремонта и производится ежегодно. При этом ремонте устраняются в основном мелкие дефекты (например, очищают и окрашивают корпус, устраняют возникшие неплотности, пригоняют отдельные детали и узлы и др.), он может выполняться как с выводом, так и без вывода судна из эксплуатации.

Капитальный ремонт отдельных механизмов, комплектов, узлов и элементов судна состоит в восстановлении их технико- эксплуатационных характеристик. Этот ремонт является продолжительным и по объему значительно отличается от текущего. Например, при капитальном ремонте изготовляют и заменяют отдельные секции; устанавливают новые серийные механизмы и устройства с более высокими и совершенными технико-экономическими и эксплуатационными характеристиками и т. п.

Малый ремонт судна проводится ежегодно и по своим характеристикам соответствует указанному выше текущему ремонту; производится как в заводских условиях, так и без вывода судна из эксплуатации.

Большой ремонтвыполняется в сроки, устанавливаемые «Положением о ремонте судов» в зависимости от типа судна. При этом ремонте обычно выполняются работы по капитальному ремонту судна.

Восстановительный ремонт производят с целью восстановления судов, выбывших из состава действующего флота в результате значительной изношенности или больших повреждений. Этот ремонт производят в исключительных случаях — в основном для восстановления особенно ценных, уникальных судов.

Аварийный ремонт выполняют для устранения повреждений, вызванных аварией или аварийным происшествием (перечисленных в аварийном акте).

Поддерживающий ремонт производят после исключения судна из системы планово-предупредительного ремонта. Этот вид ремонта применяется в тех случаях, когда из-за большого износа судна в целом или его отдельных элементов приведение его в удовлетворительное техническое состояние потребует больших затрат на капитальный ремонт, которые не могут быть возмещены в период дальнейшей эксплуатации судна.

В то же время при соответствующем уходе за этим судном, выполнении небольших ремонтных работ и ограничении условий эксплуатации оно может оставаться в строю до предельного износа.

Выполнение ремонта — сложная техническая задача. Иногда ремонт сложнее постройки нового судна. Большая разнотипность судов также затрудняет их подготовку к ремонту. Например часто оборудование судна, поставленного на ремонт, морально устарело и снято заводом-строителем с производства, а выпускаемые образцы оборудования не соответствуют заданным характеристикам. Для ремонта демонтированного оборудования необходима сложная подготовка — изготовление оснастки, приспособлений и т. п.,— стоимость которых иногда превосходит стоимость самого оборудования и на изготовление ее уходит много времени.

При составлении предварительных ремонтных ведомостей (до планового ремонта судна) трудно по внешнему виду определить состояние деталей. При демонтаже ремонтируемой детали выясняется необходимость в ремонте и связанной с нею детали и т. п. Эти факты приводят к необходимости пересмотра запланированного объема работ, дополнительных затрат и увеличения плановых сроков ремонта, отражающихся на выполнении номенклатурного плана работ всякого судоремонтного предприятия и задержке ремонта очередного судна.

Поэтому все судовладельцы уделяют пристальное внимание организации ремонта судов и тратят много усилий на его совершенствование.

На основании анализа опыта ремонта судов и использования научной организации труда в настоящее время принята следующая организация судоремонта.

Дефектацию судов, нуждающихся в ремонте, составление ремонтных ведомостей, проектных материалов, документов по модернизации, финансово-экономические и плановые расчеты производят конструкторские бюро по судоремонту (КБСР), которые имеют возможность подготовить эту документацию на высоком техническом уровне.

Предприятия, ремонтирующие суда морского флота, делятся на три разряда. Предприятиям первого и второго разряда присваиваются наименования судоремонтных заводов (СРЗ), а предприятиям третьего разряда — судоремонтных мастерских (СРМ).

СРЗ I разряда выполняют восстановительный и большой ремонты судов основного состава флота;

СРЗ II разряда производят большой и малый ремонты как судов основного состава флота, так и все категории ремонта судов вспомогательного флота;

СРМ выполняют текущий и малый ремонт судов всех типов (в том числе технического и вспомогательного флота). Кроме того, на флотах предусматривают

базовые мастерские (при портах, военно-морских базах и отдельных соединениях флота). Эти мастерские производят текущий ремонт с частичным привлечением к судоремонтным работам специалистов из личного состава судов. К таким мастерским часто приписываются плавучие доки;

плавучие мастерские (ПМ), являющиеся оперативными ремонтными предприятиями, которые могут выполнять текущий ремонт судов. Преимущество плавучих мастерских — их мобильность, делающая мастерские незаменимыми в экспедиции. Они могут быть использованы для выполнения аварийного ремонта судна на месте аварии или необходимых оперативных работ на рейде при судоподъеме и т. п.;

автомобильные подвижные мастерские , оборудованные для выполнения ремонта преимущественно мелких судов сезонного, экспедиционного, прибрежного промысла с переменным местом базирования.

Неотъемлемой частью всякого судоремонтного предприятия являются средства судоподъема.

Подъем судна производится для очистки его подводной части от обрастания, для освидетельствования, ремонта и монтажа подводной аппаратуры (гидролокации, эхолотов и т. п.), донной арматуры, ограждения забортных и отливных отверстий.

п.), донной арматуры, ограждения забортных и отливных отверстий.

На морских судоремонтных заводах предусматриваются сухие или плавучие доки, а на речных —в большинстве случаев судоподъемные устройства, такие, как слипы и т. п.

Сухие доки предназначены для осушения подводной части корпуса путем постановки судна на килевую дорожку или на клетки при откачке воды из дока. Сухой док представляет собой котлован, в котором уровень воды ниже уровня воды в гавани. Стенки котлована укреплены гранитом или железобетоном, днище — подошва дока — горизонтальное. По днищу вдоль дока у стенок и посредине проделаны сливные канавки, называемые кюветами. По кюветам сливается в сборный колодец фильтрационная вода, собирающаяся на подошве. Из колодца ее откачивают в гавань насосами. Посредине подошвы выложена килевая дорожка, представляющая собой блоки: снизу—металлические или гранитные, а сверху — деревянные, на которые судно садится при откачке воды из дока. С одной торцовой стороны, называемой порогом, док сообщается с гаванью. Порог дока закрывается воротами или затвором, выдвижным сбоку, или плавучим сооружением, называемым батопортом. Батопорт подводится к порогу и на нем притапливается, а при откачке воды из дока прижимается давлением воды со стороны гавани к привальным брусьям порога дока (рис. 82).

При постройке сухого дока его размеры выбирают исходя из расчета докования в нем самого большого судна на флоте. Время, свободное от докования самых больших судов, используют для докования остальных судов. Чем больше судов ставят в док одновременно, тем выше коэффициент использования дока. Поэтому в сухом доке иногда стоит несколько десятков разнообразных судов одновременно, что превращает докование судов в сложную и чрезвычайно ответственную операцию.

Сухой док — очень дорогое гидротехническое сооружение, требующее больших капитальных затрат. Сухие доки предусматривают только на мощных судоремонтных заводах с большой производственной программой докования судов.

Сначала точно размечаются места докуемых судов на подошве дока. Места фиксируются: по длине на стенке дока и в оконечностях каждого судна, поперек дока натягиваются тросики, называемые стеклинями, положение ДП судна фиксируется отвесами, подвешенными к стеклиням. На подошве дока под судно набирают килевую дорожку и клетки, представляющие собой деревянные постели, выполненные по форме подводной части корпуса. После подготовки дока стеклини снимают и док затапливают через заливные отверстия в затворе или через заливную камеру. Открывают ворота дока, и судно или суда, если их несколько, заводят в док. Ворота или батопорт перекрывают вход в док, суда точно расставляют по стеклиням и вескам, и из дока откачивают воду отливной станцией дока.

По мере убывания воды суда опускаются и садятся на кильблоки килевой дорожки и доковые клетки.

Плавучие доки предназначены для вертикального подъема судна из воды. Эти доки представляют собой плавучие сооружения с прямостенными образованиями в поперечном сечении, имеющие форму перевернутой буквы П (рис. 83).

Рис. 82. Сухой док. 1 — батопорт; 2 — трапы для спуска в док; 3 — шлюз для спуска грузов; 4 — подошва дока; 5 — килевая дорожка; 6 — привальный брус батопорта; 7 — порог дока; 8 — швартовные битенги; 9 — сточные кюветы; 10 — приемный колодец; 11 — насосная отливная станция.

Плавучие доки с другими сечениями встречаются редко. Вертикальные конструкции дока, называемые башнями, обычно идут по всей длине дока, а горизонтальные конструкции, образующие стапель-палубу дока, по длине составляются из отдельных понтонов, скрепленных с башнями разъемными соединениями — болтами. Длина каждого понтона выбрана исходя из того расчета, чтобы разъединенный с башней и выведенный из-под нее он смог бы, развернутый в горизонтальной плоскости на 90°, войти на оставшиеся понтоны собственного дока и продоковаться на них. На стапель-палубе дока оборудуют килевую дорожку и подвижные (передвигающиеся поперек дока) кильблоки.

Ремонт деталей двигателя внутреннего сгорания

Основная цель дефектации двигателя – определение степени износа и/или повреждения всех его деталей. Это необходимо для того, чтобы, с одной стороны, приобрести необходимые запасные части, а с другой – определить те детали, которые могут быть отремонтированы или восстановлены. Ремонт деталей двигателя внутреннего сгорания судов производится после тщательной дефектацииДефектация судовых технических средств по требованиям и правилам эксплуатации.

СодержаниеСвернуть

- Чугунные и стальные фундаментные рамы

- Ремонт деталей двигателя. Разнос дизеля после моточистки

Чугунные и стальные фундаментные рамы

Оси гнезд рамовых подшипников должны лежать на одной прямой. Отклонение между осями двух соседних гнезд допускаются не более 0,02—0,04 мм.

Положение осей в вертикальной плоскости проверяют, перемещая индикатор вдоль верхней плоскости рамы. Для измерений используют шлифованное кольцо, которое поочередно укладывают в каждое гнездо. Соосность гнезд в горизонтальной плоскости проверяют, перемещая индикатор вдоль каждого гнезда в плоскости разъема. Измерительной базой для индикатора служит боковая кромка рамы.

Фундаментная рама судового дизеляОсь гнезд должна быть параллельна верхней плоскости рамы, этим при сборке блока и рамы обеспечивается перпендикулярность осей цилиндров оси коленчатого вала. Отклонение от параллельности допускается не более 0,03 мм на 1 м длины и не более 0,1 мм на всей длине рамы.

Проверку осуществляют перемещением индикатора по верхней плоскости рамы одновременно с проверкой первого требования. Плоскости опорных лап для удобства сборки двигателя на заводском стенде выполняют параллельными верхней плоскости рамы с точностью до 0,05 мм на 1 м.

Торцовые плоскости рамы, если к ним крепятся вспомогательные механизмы, кинематически жестко связанные с коленчатым валом, должны быть перпендикулярны оси гнезд подшипников. Допустимая неточность — 0,05 мм на 1 м длины. Высокие требования предъявляют к прямолинейности верхней плоскости рамы. Отклонения от плоскости (допускаются местные вогнутости) при проверке линейкой, длиной 3—4 м, и щупом — не более 0,05 мм.

Высокие требования предъявляют к прямолинейности верхней плоскости рамы. Отклонения от плоскости (допускаются местные вогнутости) при проверке линейкой, длиной 3—4 м, и щупом — не более 0,05 мм.

Читайте также: Классификация судов и технический надзор

Для контроля прямолинейности начинают широко применять оптические приспособления, в частности оптическую линейку. Проверку плоскостности прямолинейных поверхностей выполняют с помощью линейки (3 м) и щупа в продольном, поперечном и диагональном направлениях.

Контроль плоскостности и прямолинейностиЦилиндрические поверхности гнезд подшипников проверяют фальшвалом, изготовленным из трубы, толщина стенок которой не менее 10 мм. Шейки фальшвала обрабатывают на круглошлифовальном станке с точностью до 0,01—0,02 мм на диаметр.

Для определения правильности цилиндрической поверхности контрольный вал укладывают в гнезда подшипников и измеряют зазоры щупом в нескольких точках по окружности каждого торца гнезда. Зазор между шейкой вала и поверхностью гнезда не должен превышать 0,03 мм.

Параллельность осей гнезд подшипников верхней плоскости рамы определяют индикатором, устанавливаемым на плоскость рамы с обоих концов фальшвала. Разность замеров не должна превышать 0,1 мм. Положение вертикальных реперов замков относительно оси гнезд удобно проверять калибром (рис. 1). Для этого калибр вставляют в гнездо и устанавливают регулировочным винтом равенство зазоров Δ1 и Δ2.

Затем щупом проверяют боковые зазоры δ1 и δ2. Ширина базы калибра 5 равна номинальной ширине замка. Наличие трещин в корпусе рамы проверяют легким постукиванием слесарного молотка. Дребезжащий звук свидетельствует о дефекте рамы.

Рис. 1. Калибр для определения износа замков гнезд рамовых подшипниковГерметичность рамы проверяется наливом воды, температура которой должна быть не ниже 10°С. Продолжительность испытания — 1 ч. Течь и отпотевание не допускаются. Обнаруженную трещину зачищают и осматривают через лупу 5—7-кратного увеличения.

Читайте также: Ремонт деревянных частей корпуса судна и изоляционные работы

Ремонт деталей двигателя предусматривает наличие несоответствий требованиям целостности. При наличии всех вышеуказанных дефектов ремонт фундаментной рамыУстановка и центровка фундаментной рамы выполняют обычно в такой последовательности. Заделывают трещины, пробоины, раковины и изломы. Исправляют или нарезают резьбу под шпильки, крепящие рамовые подшипники. Растачивают гнезда рамовых подшипников. Окрашивают внутренние поверхности масло- и влагостойкой краской.

Трещины в рамах обычно заделывают при помощи сварки без подогрева. По согласованной с Регистром технологии разделывают шов с постановкой винтов и обваркой их специальными электродами. Небольшие трещины заделывают с помощью ввертышей или стяжек.

При наличии более значительных повреждений, вызванных трещинами или разрывами в чугунных деталях, применяют сварку малоуглеродистыми электродами, устанавливая винты и дополнительные связи. Иногда выполняют комбинированное крепление, в котором сочетают усиленные накладки с постановкой связей. Указанные дефекты могут быть устранены с помощью накладок на болтах.

В настоящее время получает широкое распространение способ устранения трещин эпоксидными смолами. Ликвидацию трещин в стальной раме осуществляют сваркой.

Дефекты резьб в отверстиях под шпильки исправляют калибровкой метчиками. Если имеется срыв более трех ниток резьбы, отверстие рассверливают на больший диаметр, а затем после развертывания нарезают резьбы ближайшего размера.

Изношенный цилиндр двигателя внутреннего сгоранияВ малых дизелях трещины или изломы в поперечных перегородках или других частях рамы, изготовленной из чугуна, ремонтируют постановкой металлических накладок. Накладки с поперечной перегородкой и ребрами жесткости соединяют призонными болтами.

Количество призонных болтов выбирается в зависимости от площади накладок, которая в свою очередь зависит от протяженности трещин. Шаг болтов должен быть не более 100 мм. К бобышкам накладные планки крепят призонными штифтами.

Шаг болтов должен быть не более 100 мм. К бобышкам накладные планки крепят призонными штифтами.

Если при установке стальных накладок на перегородки рамы требуется, кроме прочности, обеспечить еще и плотность, то между накладкой и стенкой рамы устанавливают тонкую прокладку из листового свинца на свинцовых белилах или сурике.

После обработки и калибровки вертикальных и горизонтальных поверхностей замков гнезд приступают к исправлению цилиндрической поверхности гнезд подшипников фундаментной рамы. Расточку гнезд ведут в сборе с верхними крышками рамовых подшипников.

Работа может выполняться как на горизонтально-расточном станке, так и с помощью переносной борштанги, монтируемой совместно с приводами на обрабатываемой раме.

На рис. 2 показано растачивание гнезд подшипников в раме крупного двигателя на горизонтально-расточном станке. Бор-штанга станка с резцовыми головками направляется подшипниками промежуточных опор, закрепленных на верхних плоскостях. Рама установлена на четырех чугунных призмах. При установке и креплении рамы следят по индикатору, чтобы не было упругой деформации. За установочную базу принимают обработанную верхнюю плоскость рамы.

Рис. 2. Расточка гнезд подшипников фундаментной рамы 1 — борштанга; 2 — кронштейн подшипников; 3 — головка резцоваяПравильное положение борштанги относительно вертикальных реперов замков устанавливают при помощи приспособления — кронштейна подшипников, напоминающего собою калибр. Установку борштанги ведут по концевым подшипникам рамы. Промежуточные опоры для удобства установки борштанги устроены так, что расстояние от оси их подшипника до плоскости прилегания лап равно расстоянию от оси гнезд подшипников рамы до ее верхней базовой поверхности.

Читайте также: Самолет с шасси на воздушной подушке

Благодаря удлиненным овальным отверстиям в лапах промежуточные опоры могут перемещаться в горизонтальной плоскости. При снятых крышках подшипников рамы и промежуточных опор борштангу укладывают вдоль оси рамы. Симметричность положения ее относительно вертикальных реперов замков крайних подшипников устанавливают также калибром.

Симметричность положения ее относительно вертикальных реперов замков крайних подшипников устанавливают также калибром.

При отсутствии необходимого оборудования ремонт постелей производят при помощи пустотелого фальшвала, обладающего достаточной жесткостью. Диаметры утолщенных шеек этого вала равны диаметру гнезд рамовых подшипников плюс масляный зазор, а длина шейки равна длине вкладыша подшипника плюс 30 мм. На шейке фальшвала наносят тонкий слой краски, укладывают его на гнезда рамовых-подшипников и проворачивают 2—3 раза на 30—40° в разные стороны.

После удаления фальшвала по количеству оставшихся на постели пятен судят о состоянии поверхностей. Если количество пятен оставшейся краски недостаточно, то путем шабровки постелей добиваются, чтобы количество пятен на 1 см2 было не менее одного-двух и щуп толщиной 0,05 мм не проходил между фальшвалом и постелью. Ось фальшвала должна быть параллельна контрольным плоскостям рамы.

Методы шабрения плоских деталейПараллельность оси фальшвала проверяют просадочной скобой, индикатором, установленным на специальном приспособлении. Допустимая непараллельность оси фальшвала относительно контрольных плоскостей не должна превышать 0,05 мм на 1 м длины вала. По уложенному в постели фальшвалу пришабривают крышки рамовых подшипников.

Постель промывают и вытирают насухо, наносят тонкий слой краски на каждую ее поверхность, укладывают вкладыш в постель, плотно прижимают и перемещают его по окружности на 20—25 мм в каждую сторону 2—3 раза. Затем вкладыш вынимают из постели и осматривают. Места, которыми вкладыш не касается окрашенной поверхности постели, остаются чистыми от краски, а места, касающиеся поверхности постели, окрашиваются краской.

Снимая излишки окрашенного металла сначала напильником, а потом шабером, добиваются плотного прилегания затылка вкладыша к поверхности постели. О качестве пригонки поверхности судят по размерам пятен и равномерности их распределения на затылочной стороне вкладыша. При хорошем прилегании поверхностей на площади 1 см2 должно быть не менее одного-двух пятен, а щуп 0,03 мм не должен входить в плоскость разъема вкладыша и постели на глубину более 5—10 мм.

При хорошем прилегании поверхностей на площади 1 см2 должно быть не менее одного-двух пятен, а щуп 0,03 мм не должен входить в плоскость разъема вкладыша и постели на глубину более 5—10 мм.

В процессе перезаливки вкладыши коробятся и плоскости разъема сдвигаются внутрь, нарушается параллельность плоскостей разъема и образующей наружной поверхности вкладыша. Плоскости разъема пришабривают по плите, проверяют непараллельность затылочной части вкладыша по отношению к плоскости разъема, которая не должна превышать 0,01 мм на 100 мм длины вкладыша. Вследствие деформации вкладышей необходимо проверить пригонкуТехнологические процессы разборки и сборки механизмов судна их затылочной поверхности по постелям (гнездам) фундаментной рамы.

Ремонт деталей двигателя. Разнос дизеля после моточистки

Сноски

Sea-Man

Диагностика неисправностей автомобильного двигателя с использованием нового метода распознавания расширений на основе GA

Из-за безопасности пассажиров выявленные скрытые неисправности в автомобильных двигателях являются наиболее важной работой для инженера по техническому обслуживанию, поэтому они могут регулировать двигатели для обеспечения безопасности и повысить надежность автомобильных систем. В этой статье мы представим новый метод распознавания неисправностей, основанный на генетическом алгоритме (ГА) и теории расширений, а также применим этот метод к распознаванию неисправностей практического автомобильного двигателя.Предлагаемый метод распознавания был протестирован на двигателе Nissan Cefiro 2.0, а также был сравнен с другими традиционными методами классификации. Результаты экспериментов имеют большое значение в отношении обнаружения скрытых неисправностей автомобильных двигателей, и предложенный метод также может быть применен к другому промышленному оборудованию.

1. Введение

Автомобили являются важным инструментом в жизни человека, и поэтому дорожно-транспортные происшествия также стали частью человеческой жизни. Есть много видов дорожно-транспортных происшествий с разными причинами.Иногда причиной аварии являются водители, а иногда — неисправности двигателя. Неисправность двигателя не только приводит к повреждению самого двигателя, но также может привести к поломке системы автомобиля. Обычно компонентный модуль двигателя вызывает естественную убыль и неправильное обслуживание, что приводит к постепенному увеличению расхода моторного масла и увеличению толщины выхлопных газов. Вибрация цилиндра и температура выхлопных газов двигателя станут ненормальными. Этот вид скрытого дефекта формируется постепенно, поэтому его сложно распознать при обычном осмотре.Поэтому необходимо знать, как на ранней стадии распознать признаки неисправности двигателя и немедленно отремонтировать или устранить их. Оценка управления безопасностью стала важной проблемой для предприятий.

В прошлом для распознавания образов широко использовались различные методы кластеризации образов, включая экспертные системы (ES) [1], нечеткую кластеризацию [2] и нейронные сети (NN) [3]. Комбинации персональных компьютеров (ПК), экспертных систем и нечетких систем показывают возможности автоматизации распознавания.Однако трудно использовать эти основанные на правилах методы для получения графических знаний, и трудно поддерживать базу данных правил принятия решений. Основное преимущество MNN перед другими классификаторами состоит в том, что он может напрямую получать опыт из обучающих данных и преодолевать некоторые недостатки экспертной системы. Однако данные для обучения должны быть достаточными и совместимыми для обеспечения надлежащего обучения; его конвергенция обучения зависит от топологии сети и значений параметров обучения.Еще одним ограничением подхода MNN является невозможность производить лингвистический вывод, поскольку трудно понять содержимое сетевой памяти.

Чтобы преодолеть ограничения ES и MNN, упомянутые выше, в этой статье представлен новый метод распознавания, основанный на GA и теории расширений, для диагностики неисправностей двигателя автомобиля. Концепция теории расширений была впервые предложена Цаем для решения проблем противоречий и несовместимости в 1983 году [4]. Теория расширений состоит из двух частей: модели элементов материи и теории расширенных множеств.Теория расширений сейчас используется в области исследований искусственного интеллекта (ИИ) и связанных с ним наук [5, 6]. Благодаря сочетанию теории расширений и науки управления, кибернетики, информатики и информатики, методы разработки расширений были применены к некоторым областям техники. Недостатком метода расширения является то, что он требует корректировки веса и модели элемента материи, используя опытные правила для повышения точности. Таким образом, в данной статье будет предложено использовать ГА для корректировки материально-элементной модели метода расширения и достижения оптимального решения диагностической проблемы.Предлагаемый метод диагностики был протестирован на практическом двигателе автомобиля, а также был сравнен с другими традиционными классифицированными методами. Результаты эксперимента показывают, что метод распознавания расширений на основе GA имеет высокую точность и гораздо более пригоден в качестве практического решения проблемы диагностики [7].

2. Краткое изложение теории расширений

Теория расширений была впервые представлена в 1983 году китайским ученым Цаем У. В теории расширений есть два основных момента: модель элементов материи и множество расширений [8, 9].В основе теории расширений лежат два теоретических столпа, которые включают теорию элементов материи и теорию множеств расширений. Первый изучает элементы материи и их трансформации; легко представить природу вопроса. Последний является количественным инструментом теории расширения; он может представлять степень корреляции двух элементов материи в разработанных корреляционных функциях. Комбинация этих двух столпов с другой наукой порождает соответствующие знания, которые являются «мягкой» частью теории расширений.Теория расширений позволяет разрабатывать формализованные описания действий творческого мышления, таких как инновации в области знаний, разработка новых продуктов и выработка стратегии.

Комбинация этих двух столпов с другой наукой порождает соответствующие знания, которые являются «мягкой» частью теории расширений.Теория расширений позволяет разрабатывать формализованные описания действий творческого мышления, таких как инновации в области знаний, разработка новых продуктов и выработка стратегии.

2.1. Теория элемента материи

В теории расширений элемент материи использует упорядоченную триаду в качестве основного элемента для описания вещей следующим образом: где представляет собой материю и характеристики; — это мера характеристик, где может быть значение или интервал.Если мы предположим, что это многомерный элемент материи, характеристический вектор и вектор значений, то многомерный элемент материи определяется следующим образом: где определяется как суб-материя-элемент. Например,

Здесь можно указать, что рост Ванга составляет 178 см, а его вес — 75 кг. Материя имеет много характеристик, и многие материи могут обладать одной характеристикой или элементом характеристики. Используя модель материи-элемента, мы можем описать качество и количество материи, что является новым понятием на математической территории.

2.2. Краткое изложение теории расширенных множеств

Теория множеств — это математическая схема, которая описывает классификацию и распознавание образов, относящихся к цели. Канторский набор описывает определенность вопросов; нечеткое множество описывает расплывчатость материи. Набор расширений расширяет нечеткое множество с до [10]. В результате это позволяет нам определять набор, включающий любые данные в домене. Набор расширений состоит из двух определений.

Определение 1. Позвольте быть пространство объектов и общий элемент; тогда набор расширений определяется как набор упорядоченных пар следующим образом: где называется корреляционной функцией для набора расширений.сопоставляет каждый элемент из степени членства от −∞ до ∞. Множество расширений в можно обозначить как где

В (6) и (7),, и называются положительным полем, отрицательным полем и нулевой границей соответственно.

Определение 2. Если и — два интервала в поле действительных чисел, и, где и — классическая (рассматриваемая) и соседняя области, соответственно, корреляционная функция в теории расширений может быть определена следующим образом: где

Функция корреляции может использоваться для вычисления степени членства между и.Расширенная функция принадлежности показана на рисунке 1. Когда, это указывает степень, к которой принадлежит. Когда, он описывает степень, к которой не принадлежит. Когда это называется доменом расширения, это означает, что у элемента все еще есть шанс стать частью набора, если условия изменятся.

2.3. Основная теория генетического алгоритма

Самый известный эволюционный алгоритм (EA) — это генетический алгоритм (GA), который перенес понятие эволюции в природе на компьютеры и имитирует естественную эволюцию и отбор [10, 11].По сути, ГА находит решение проблемы, поддерживая совокупность возможных решений в соответствии с принципом «выживания наиболее приспособленных». Генетический алгоритм представляет собой класс алгоритмов поиска, особенно подходящих для решения сложных задач оптимизации [11]. В дополнение к оптимизации параметров, генетические алгоритмы также предлагаются для решения проблем в творческом дизайне, таких как комбинирование компонентов новым творческим способом. В общем, основным преимуществом использования ГА является то, что оптимальное решение получается глобально [12].Генетический алгоритм обычно включает следующие пять частей.

(1) Кодирование генов. Он объединяет все гены в хромосомную последовательность 0 и 1.

(2) Функция пригодности. Он описывает способность определенного индивидуального гена к воспроизводству и обычно равен доле генов индивидуума во всех генах следующего поколения.

(3) Механизм выбора. Это преднамеренное манипулирование хромосомой приспособленности людей в популяции для получения желаемой эволюционной реакции.

(4) Кроссовер. Это процесс, в котором хромосомы обмениваются генами через разрыв и воссоединение двух хромосом.

(5) Мутация. Это изменение гена, приводящее к появлению новых или измененных наследственных детерминант. Мутации — это редкие случайные события, при которых изменяется базовая последовательность гена.

3. Метод распознавания расширений на основе GA

В этой статье предлагаемый признанный метод включает комбинацию генетического алгоритма (GA) и теории расширений.Теория расширений предоставляет средства для измерения расстояний в процессе классификации. Генетический алгоритм имеет возможность искать оптимальное решение в большом пространстве. Предлагаемый метод распознавания расширений на основе GA представляет собой своего рода обучение с учителем, которое находит лучшую классическую область с большей точностью. В этом разделе будет представлено математическое описание предлагаемого признанного метода. Перед использованием алгоритма нам необходимо определить несколько переменных.

3.1. Этап обучения

Хромосомы размножают следующее поколение хромосом для объединения моделей материи-элемента в предлагаемом методе.Установка patterns = с th следующим образом:. В шаблонах — это общее количество генов и тип шаблона. Использование предлагаемого способа можно просто описать следующим образом.

Шаг 1. Установите эпоху, частоту кроссовера, частоту мутаций, допустимую частоту ошибок и частоту хромосом.

Шаг 2. Найдите гены с нижним и верхним предельными значениями: где — количество характеристик, — верхний предел, — нижний предел.

Шаг 3. Произведите новые гены с нижним и верхним предельными значениями в зависимости от скорости хромосом. Скорость хромосомы производится случайным генератором. Рассматривать

Шаг 4. Гены составляют хромосому. Рассматривать

Количество генов в хромосоме рассчитывается по функции.

Шаг 5. Постройте модель элемента материи из генов. Рассматривать

Постройте модель элемента материи из генов. Рассматривать

Шаг 6. Введите данные для обучения, которые являются значением гена.Рассматривать

Шаг 7. Вычислить корреляционную функцию. Рассматривать

Шаг 8. Нормализуйте значение корреляционной функции для модели элемента материи, чтобы оно находилось между 1 и -1.

Шаг 9. Введите следующую тренировку данных, чтобы повторить шаги с 6 по 8.

Шаг 10. Введите следующую модель материи-элемента и повторите шаги с 5 по 9.

Шаг 11. Вычислите фитнес-функция.Рассматривать: где — нужная сумма, а — общая сумма.

Шаг 12. Выбор родительских хромосом помещается в пул спаривания, и гены реализуют перекрестный механизм.

Шаг 13. Пусть следующее поколение хромосом заменит хромосомы и реализует механизм мутации.

Шаг 14. Рассчитайте правильную ставку. Рассматривать

Шаг 15. Продолжайте до завершения обучения.Если процесс обучения не завершен, переходите к шагу 3.

3.2. Этап распознавания

Шаг 1. Постройте модель материи-элемента с помощью решения по оптимизации. Рассматривать

Шаг 2. Введите данные, которые будут распознаны. Рассматривать

Шаг 3. Вычислить корреляционную функцию. Рассматривать

Шаг 4. Найдите min (). Если больше, то данные не принадлежат ни к какому набору групп.

Шаг 5. Продолжайте до завершения распознавания. Если не закончить, переходите к этапу 2.

4. Диагностика неисправностей двигателя автомобиля

Тестируемым объектом исследования является двигатель Nissan Cefiro 2.0. Как показано на рисунке 2, рабочая температура двигателя составляет от 80 до 95 ° C, а в базовой конфигурации двигателя зазор свечи зажигания составляет около 1,0 мм. Во время эксперимента автомобиль находился на припаркованной передаче, когда двигатель находился либо в нормальном состоянии, либо в состоянии испытаний на неисправность.

4.1. Протестированная конфигурация

Основные характеристики двигателя показаны в таблице 1. Противодавление было получено цифровым запоминающим осциллографом с помощью датчика давления; температура выхлопных газов была получена датчиком температуры. Компонент выхлопных газов был получен анализатором выхлопных газов. Экспериментальная структура показана на рисунке 3. Все сигналы двигателя поступали в диагностическую систему с помощью датчиков, и LabView 8 легко спроектировал подробные записи сигналов.5 программ [13]. Типичные снимки экрана программы диагностики неисправностей показаны на рисунках 4 и 5. Здесь типы неисправностей разделены на 16 типов (включая отсутствие неисправности), и имеется 8 характеристик для входных данных. Компоненты выхлопных газов двигателя включают HC (ppm), CO (%) и CO 2 (%), и в этом исследовании отдельно устанавливались датчики температуры в 1, 2, 3 и 4, чтобы мы могли быстро контролировать температуру. для каждого положения выхлопа, чтобы спекулировать на неисправностях двигателя.Давление выхлопных газов относительно нескольких частот вращения двигателя показано в таблице 2. Обработанные данные были отправлены на следующий этап для диагностики неисправностей.

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.2. Результаты тестирования и обсуждение

В этой статье 208 наборов проверенных данных были использованы в соответствии с [14] для проверки применимости предложенного метода.На этапе обучения было 160 наборов обучающих данных, как показано в таблице 3. Остальные данные (48 наборов) использовались для тестирования шаблонов. Входные данные системы диагностики неисправностей неизбежно будут содержать некоторые неточности и шумы. Источники ошибок включают шум окружающей среды, датчики и ошибки человека, которые могут привести к неточности данных. Чтобы принять во внимание шум и погрешности, было создано 1800 наборов тестовых данных путем добавления от ± 5% до ± 15% случайной, равномерно распределенной ошибки к обучающим данным, чтобы оценить отказоустойчивые возможности предложенного метода.Чтобы принять во внимание шум и неопределенности, было создано 48 наборов тестовых данных путем добавления от ± 5% до ± 20% случайных, равномерно распределенных ошибок к обучающим данным, чтобы оценить отказоустойчивые возможности предложенного метода. Причина этого в том, что входные данные системы двигателя будут содержать некоторый шум и неопределенности. В таблице 4 представлены результаты распознавания разными методами. При использовании многослойной нейронной сети (MNN) и методов на основе k-средних для диагностики неисправностей двигателя максимальная точность составила 95% для метода на основе MNN и 85% для метода на основе k-средних.Точность предлагаемого метода диагностики составляет 98%, что достаточно высоко и лучше, чем у других методов.

Результаты теста с различным количеством добавленных ошибок показаны в таблице 5.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

с. / 6400 об / мин

с. / 6400 об / мин 5, 12

5, 12 11

11 Обычно данные, содержащие ошибки, ухудшают возможности распознавания пропорционально количеству добавленных ошибок. Эта таблица показывает, что все эти методы обладают замечательной устойчивостью к ошибкам, содержащимся в данных. Предлагаемый метод показывает хорошую устойчивость к добавленным ошибкам и имеет высокую точность 65% в крайнем случае, когда ошибки составили ± 20%.

Обычно данные, содержащие ошибки, ухудшают возможности распознавания пропорционально количеству добавленных ошибок. Эта таблица показывает, что все эти методы обладают замечательной устойчивостью к ошибкам, содержащимся в данных. Предлагаемый метод показывает хорошую устойчивость к добавленным ошибкам и имеет высокую точность 65% в крайнем случае, когда ошибки составили ± 20%.

Пять параметров вибрационного сигнала

Пять параметров вибрационного сигнала значения (PP), среднеквадратичного значения (RMS) и акселерометра

значения (PP), среднеквадратичного значения (RMS) и акселерометра

Сингх, С. Давар: источники, эффекты и контроль шумового загрязнения, J. Hum. Ecol. 16 (3): 181-187 (2004).

Сингх, С. Давар: источники, эффекты и контроль шумового загрязнения, J. Hum. Ecol. 16 (3): 181-187 (2004). 1109 / acc.2001.946269

1109 / acc.2001.946269 1016 / 0005-1098 (90)

1016 / 0005-1098 (90) 1016 / j.inffus.2005.07.003

1016 / j.inffus.2005.07.003

1109 / TCST.2007.899744

1109 / TCST.2007.899744 Стюард

Стюард 9 No4, 2 апреля 2021 г.

9 No4, 2 апреля 2021 г. 4236 / wjm.2021.114005 10 Загрузки 27 Просмотры

4236 / wjm.2021.114005 10 Загрузки 27 Просмотры Например, ИИ может анализировать звуки неисправной работы трансмиссии, вызванные неисправностью турбокомпрессора — 87%, трансмиссии — 12%, клапана — 1% и т. Д.

Например, ИИ может анализировать звуки неисправной работы трансмиссии, вызванные неисправностью турбокомпрессора — 87%, трансмиссии — 12%, клапана — 1% и т. Д. walmart.com/account/api/location»,»hubStorePages»:»home,search,browse»,»enableHubStore»:»false»},»perimeterX»:{«isEnabled»:»true»},»oneApp «: {«drop2»: «true», «hfdrop2»: «true», «heartingCacheDuration»: «60000», «hearting»: «true»}, «feedback»: {«showFeedbackSuccessSnackbar»: «true», «feedbackSnackbarDuration» : «3000»}, «webWorker»: {«enableGetAll»: «false», «getAllTtl»: «

walmart.com/account/api/location»,»hubStorePages»:»home,search,browse»,»enableHubStore»:»false»},»perimeterX»:{«isEnabled»:»true»},»oneApp «: {«drop2»: «true», «hfdrop2»: «true», «heartingCacheDuration»: «60000», «hearting»: «true»}, «feedback»: {«showFeedbackSuccessSnackbar»: «true», «feedbackSnackbarDuration» : «3000»}, «webWorker»: {«enableGetAll»: «false», «getAllTtl»: «