Диагностирование двигателя в целом — Студопедия

Поделись

При заметном снижении мощности, увеличении расхода топлива или масла, падении его давления, возникновении стуков, дымления или неравномерности работы проводят диагностирование двигателя, при котором определяется причина неисправности и выявляется потребность в регулировочных работах или ремонте.

Методы диагностирования двигателей, в равной степени как и других агрегатов транспортного средства, можно подразделить на две группы: субъективные и инструментальные. Последние методы могут быть, в свою очередь, подразделены на методы с использованием встроенных приборов в системе транспортного средства и методы с использованием внешних приборов.

Субъективные методы диагностирования основаны на анализе и систематизации внешних признаков работы двигателя. Так, по цвету отработавших газов, подтеканиям топлива, масла и охлаждающей жидкости, характеру шума и т.п. можно определить причину той или иной неисправности.

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя.

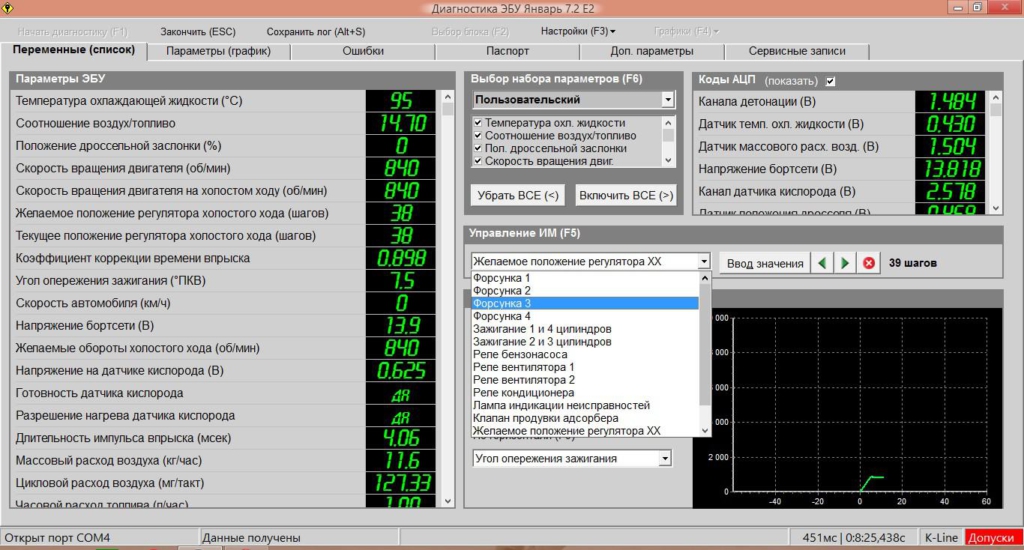

Встроенными средствами диагностирования являются входящие в конструкцию автомобиля или трактора датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации.

Простейшие встроенные средства диагностирования реализуются в виде традиционных приборов на панели (щитке) перед водителем, позволяющих ему контролировать работу двигателя по температуре охлаждающей жидкости, давлению масла в главной магистрали, частоте вращения коленчатого вала, давлению наддувочного воздуха и т.п.

Другим методом инструментального диагностирования является диагностирование с помощью внешних приборов (датчиков и измерителей), не входящих в конструкцию автомобиля или трактора. Этот метод диагностирования применяется для определения истинных значений диагностических параметров и контроля показаний штатных приборов автомобиля или трактора. В зависимости от устройства и технологического назначения внешние приборы могут быть стационарными или переносными. Стационарные приборы устанавливаются на специализированных участках, постах ТО и ремонта. Переносные приборы используются, как правило, при проведении диагностирования двигателей в составе автомобиля или трактора непосредственно в эксплуатационных условиях.

Внешние приборы обеспечивают получение и обработку информации о техническом состоянии двигателя и уровне его эксплуатационных свойств, необходимой для управления выполнением ТО и ТР.

Следует отметить, что несмотря на широкое развитие методов инструментального диагностирования за последние годы, достоверная оценка состояния основных узлов двигателя, определяющих их надёжность и безотказность, пока невозможна. Практически до сих пор нет средств для полной оценки состояния подшипников коленчатого вала и шатуна, деталей ЦПГ и механизма газораспределения (ГРМ) и т.п.

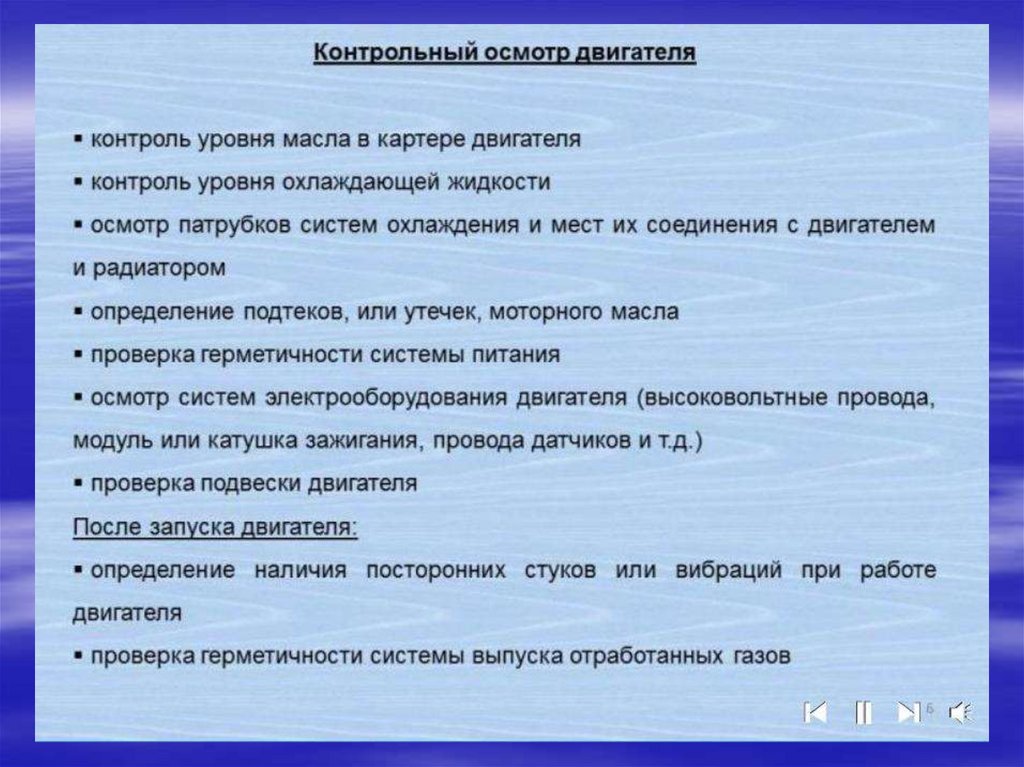

При диагностировании двигателя производят его осмотр и опробование пуском, измерение мощности и проверку технического состояния кривошипно-шатунного механизма, а также механизма газораспределения. Осмотр и опробование двигателя пуском обеспечивают визуальное обнаружение подтеканий масла, топлива или охлаждающей жидкости, оценку легкости пуска и равномерности работы, дымления на выпуске. Прослушивая работу двигателя, следует установить, нет ли резких шумов и стуков. При такой проверке можно выявить очевидные дефекты двигателя до проведения углубленного диагностирования.

Прослушивая работу двигателя, следует установить, нет ли резких шумов и стуков. При такой проверке можно выявить очевидные дефекты двигателя до проведения углубленного диагностирования.

Практика показывает, что в большинстве случаев течи можно устранить подтягиванием соединений или заменой поврежденных прокладок. Повышенное дымление на выпуске дизеля или увеличенное содержание СО в отработавших газах бензинового или газового двигателя чаще всего возникает из-за неисправности топливной аппаратуры. Стуки и резкие шумы могут быть вследствие износа поршневых пальцев, отверстий в бобышках поршней и во втулках верхних головок шатунов, износа вкладышей шатунных и коренных подшипников. Они появляются и при задирах поверхностей цилиндров и поршней, а также при увеличении тепловых зазоров в приводе клапанов или поломке клапанных пружин.

Назначением ТО-1 и ТО-2 является выявление и предупреждение отказов и неисправностей механизмов и систем двигателя путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ.

Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах.

При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения. Проверяют и регулируют натяжение ремней привода генератора и т.п.

Смазочные работы при ТО выполняются в соответствии с таблицей (картой) смазки.

Углубленное диагностирование выполняют на стенде с беговыми барабанами, который монтируется на осмотровой канаве. Этот пост включает в себя пульт управления, вентилятор, а также нагрузочное устройство и приборы, необходимые для диагностирования. На посту можно определить мощность двигателя и расход топлива, количество газов, прорывающихся в картер (газовым счетчиком).

Для прослушивания стуков двигателей используют стетоскопы. Необходимо иметь в виду, что распознавание по характеру стуков неисправностей двигателя требует больших навыков.

Компрессию двигателя (максимальное давление в цилиндре) определяют компрессометром при проворачивании коленчатого вала стартером

Минимально допустимая компрессия для дизелей около 2 МПа, а для бензиновых и газовых двигателей она зависит от степени сжатия и составляет 0,60-1,00 МПа. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,2 МПа для дизелей и 0,1 МПа – для бензиновых и газовых двигателей. Резкое снижение компрессии (на 30-40%) указывает на поломку колец или залегание их в поршневых канавках.

Диагностирование двигателей внутреннего сгорания

Диагностирование двигателей внутреннего сгорания

Диагностирование двигателей занимает одно из основных мероприятий в проверке состояния машин и их элементов и в устранении возможных в двигателях неисправностей, продлевая тем самым срок безотказной работы машин.

Установленные на базовых тракторах дорожно-строительных машин двигатели внутреннего сгорания работают в исключительно неблагоприятных условиях: высокая запыленность среды, нередко тяжелые климатические условия, специфичность условий технического обслуживания и хранения машин, резко меняющийся характер нагрузок и т. п. Так, частицы пыли, попадая в цилиндры двигателей, а также в топливо, масло, рабочую жидкость гидросистем, вызывают интенсивный износ трущихся поверхностей, что ухудшает работоспособность двигателей и машин в целом.

Как показал опыт эксплуатации дорожно-строительных машин, к основным причинам быстрого износа двигателей и более частых отказов в их работе по сравнению с другими элементами машин, помимо абразивного износа, относятся несоблюдение правил эксплуатации и хранения машин; подсос запыленного воздуха во впускной трубопровод и несвоевременное обслуживание воздушных, масляных и топливных фильтров; холодный пуск двигателей и несоблюдение нормального топливного режима их работы; применение несоответствующих топлив и смазочных материалов; несвоевременная регулировка топливной аппаратуры; несвоевременный и некачественный р. емонт двигателей.

емонт двигателей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К причинам, влияющим на повышенный износ двигателей, относится также значительная напряженность их работы, характеризуемая продолжительностью работы под нагрузкой, числом включений и выключений навесных, прицепных и других механизмов машин, частотой включений и выключений самих двигателей.

Двигатели дорожно-строительных машин большую часть времени работают под нагрузкой. Так, из общего рабочего времени непосредственно под нагрузкой находятся двигатели бульдозеров – 0,65-0,75; скреперов – 0,65-0,75; автогрейдеров – 0,55 – 0,65; погрузчиков – 0,70-0,80; кранов 0,60-0,70.

Значительная напряженность работы двигателей приводит также к повышенным давлениям в сопряжениях и к появлению ударных нагрузок, что снижает усталостную прочность материала деталей.

Если двигатель работает без перегрузки, интенсивность его износа возрастает примерно пропорционально увеличению нагрузки, если же двигатель работает со значительной нагрузкой, к тому же неравномерной, сопровождающейся рывками, износ протекает очень быстро. Поэтому следует стремиться к тому, чтобы при выполнении машиной характерных для нее технологических операций двигатель ее был нагружен равномерно (на регулярном участке скоростной характеристики), а переход к более интенсивной нагрузке (корректорный участок) протекал по возможности кратковременно.

Поэтому следует стремиться к тому, чтобы при выполнении машиной характерных для нее технологических операций двигатель ее был нагружен равномерно (на регулярном участке скоростной характеристики), а переход к более интенсивной нагрузке (корректорный участок) протекал по возможности кратковременно.

Согласно данным эксплуатации ресурс двигателей, установленных на дорожно-строительных маЩинах, относительно незначителен и находится в пределах 3000—4000 ч (редко до 6000 ч) до первого капитального ремонта и не более 2000—3000 ч от первого до второго капитального ремонта.

Диагностирование двигателей, как правило, бывает комплексное, включающее эксплуатационное и функциональное диагностирование. Общая оценка двигателя дается по затрате времени на его пуск и дымности отработавших газов (время пуска прогретого двигателя не должно превышать 3 мин в летнее время и 10 мин в зимнее, а отработавшие газы двигателя должны быть бесцветными). Диагностирование двигателя начинают с проверки его мощности и экономичности работы. Для диагностирования двигателя применяют тормозные устройства, а также ряд приборов и установок.

Для диагностирования двигателя применяют тормозные устройства, а также ряд приборов и установок.

Следует отметить, что неисправности в работе двигателей внутреннего сгорания возникают главным образом из-за нарушения тепловых и нагрузочных режимов работы (особенно перегрузок), применения некачественных топлив и смазочных материалов, работы в условиях загрязненной и запыленной среды.

Для определения наличия прорывающихся из камеры сжатия двигателя газов, которые попадают в его картер, служит прибор расхода газа (расходомер) КИ-4887-11 (рис. 7.1). Принцип действия этого прибора основан на зависимости количества газов, проходящих через дроссельный расходомер, от площади проходного сечения дросселирующего отверстия при заданном перепаде давления в дифференциальном манометре. Прибором (газорасходомером) выявляют состояние каждого цилиндра двигателя.

Прибором (газорасходомером) выявляют состояние каждого цилиндра двигателя.

Расход газов определяют в период работы двигателя на номинальной частоте вращения холостого хода и при нормальном тепловом режиме. Предварительно после пуска и кратковременной работы на холостом ходу двигатель должен быть прогрет до температуры 65-90 °С. После этого двигатель останавливают, закрывают пробками отверстия сапуна и масломерной линейки, заливают наполовину в дифманометр воду, вывинтив также пробку из канала (пробку не ставят до конца измерений). Затем полностью открывают дросселирующее отверстие, поворачивая при этом против часовой стрелки втулку за маховичок и дроссель за наружную втулку. После этого устанавливают эжектор за выхлопную трубу, а конусный наконечник вставляют в отверстие маслозаливной горловины. Снова запускают двигатель и устанавливают номинальную частоту вращения.

Рис. 7.1. Прибор КИ4887:

а — устройство; б – схема работы; 1 – впускной патрубок; 2 — калиброванное отверстие; 3 — корпус; 4 — шкала расходов; 5 — пружина; 6 — выпускной патрубок; 7 – дроссель; 8, 9 и 10 – жидкостные каналы манометров; 11 — неподвижная втулка; 12 – подвижная втулка; 13 — дросселирующее отверстие; 14 – заслонка; 15 – эжектор; 16 – выхлопная труба; 17 – наконечник; 18 – маслоза- ливная горловина

Удерживая прибор в вертикальном положении и поворачивая втулку дросселя, устанавливают на одном уровне воду в левом и в правом каналах манометра. Затем, медленно поворачивая втулку за маховичок по часовой стрелке, добиваются такого положения, при котором уровень воды в канале был бы на 15 мм выше уровня в канале. Если после этого уровни в каналах окажутся разными, их выравнивают. После этого по шкале прибора определяют расход газов. Если этот уровень достиг предельного значения, которое указано в табл. 7.1, то цилиндропоршневая группа нуждается в ремонте.

Затем, медленно поворачивая втулку за маховичок по часовой стрелке, добиваются такого положения, при котором уровень воды в канале был бы на 15 мм выше уровня в канале. Если после этого уровни в каналах окажутся разными, их выравнивают. После этого по шкале прибора определяют расход газов. Если этот уровень достиг предельного значения, которое указано в табл. 7.1, то цилиндропоршневая группа нуждается в ремонте.

Таблица 7.1

Проверку цилиндров двигателя на количество прорывающихся газов можно определить компрессиометром КИ-861, вставив его на место вывернутой форсунки. Поставив прибор, открывают выпускной вентиль и проворачивают двигатель посредством пускового его двигателя или стартером при выключенной подаче топлива и отключенном декомпрессоре, после чего закрывают выпускной вентиль компрессиометра и наблюдают за стрелкой манометра. При остановке стрелки манометра записывают показания манометра и открывают выпускной вентиль. Таким же путем проверяют давление в других цилиндрах. Если разница между показаниями давления в каком-либо цилиндре и средним значением компрессии основных цилиндров будет превышать 0,2 МПа, то такой цилиндр неисправен.Рассмотренный принцип проверки пригоден для измерения неплотностей клапанов газораспределения. Для этого применяются тот же прибор КИ-4887-11 и компрессорно-вакуумная установка. Перед проверкой воздушный фильтр отсоединяют от впускного трубопровода, а поршень проверяемого цилиндра устанавливают в положение верхней мертвой точки (в.м.т.). После этого поворачивают коленчатый вал против хода на 90° (впускной и выпускной клапаны цилиндров при этом должны быть закрыты).

Если разница между показаниями давления в каком-либо цилиндре и средним значением компрессии основных цилиндров будет превышать 0,2 МПа, то такой цилиндр неисправен.Рассмотренный принцип проверки пригоден для измерения неплотностей клапанов газораспределения. Для этого применяются тот же прибор КИ-4887-11 и компрессорно-вакуумная установка. Перед проверкой воздушный фильтр отсоединяют от впускного трубопровода, а поршень проверяемого цилиндра устанавливают в положение верхней мертвой точки (в.м.т.). После этого поворачивают коленчатый вал против хода на 90° (впускной и выпускной клапаны цилиндров при этом должны быть закрыты).

Сжатый воздух от компрессора или компрессорно-вакуумной установки подается в камеру сгорания через отверстия форсунки (отверстия под форсунками непроверяемых цилиндров должны быть закрыты) под постоянным избыточным давлением 0,2 МПа, поддерживаемым и контролируемым редукционным клапаном. Из камеры сгорания какая-то часть этого воздуха прорывается в картер, а какая-то часть через неплотности клапанов — во впускной трубопровод. Количество воздуха, прорвавшегося через неплотности клапанов, замеряется по газовому расходомеру. При этом предельные значения расхода картерных газов могут быть приняты по паспортным данным для диагностируемых двигателей. В частности, для таких двигателей, как СМД-14А, СМД-14НГ, Д-130, Д-160, ЯМЗ-2Э8НБ, расход картерных газов при работе на холостом ходу принимается по данным табл. 7.1.

Количество воздуха, прорвавшегося через неплотности клапанов, замеряется по газовому расходомеру. При этом предельные значения расхода картерных газов могут быть приняты по паспортным данным для диагностируемых двигателей. В частности, для таких двигателей, как СМД-14А, СМД-14НГ, Д-130, Д-160, ЯМЗ-2Э8НБ, расход картерных газов при работе на холостом ходу принимается по данным табл. 7.1.

Сравнивая результаты проверки с приведенными данными, оценивают состояние компрессионных колец, поршней и гильз и приходят к заключению о возможности продолжения работы двигателя или передачи его в ремонт. При этом сравнительной оценкой является расход газов: если их расход при отключенном цилиндре отклоняется от среднего в сравнении с другими цилиндрами, также отключенными, более чем на 0,33 мм3/с, то в проверяемом цилиндре возможны износы, поломки и зависание поршневых колец.

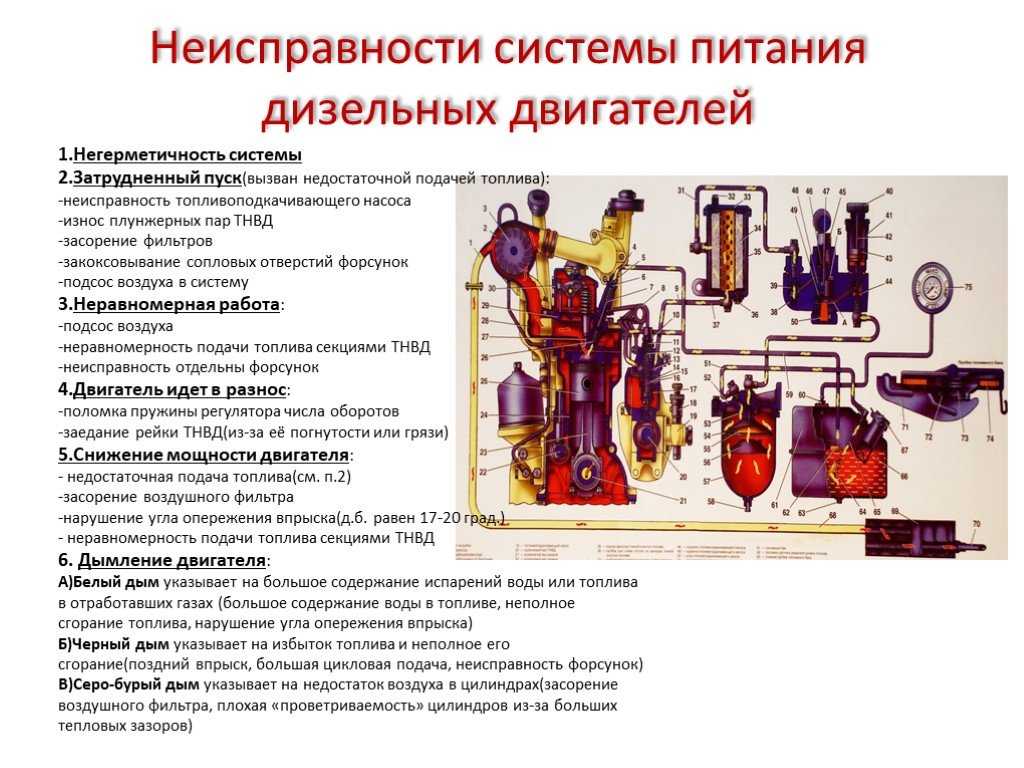

Топливная система. Основными признаками неудовлетворительной работы топливной системы могут быть трудный запуск двигателя, неустойчивая его работа, дымность отработавших газов. Причиной разборки этой системы является износ деталей топливного насоса, фильтрующих элементов, плунжерных пар, форсунок и топливоподкачивающего насоса (помпы).

Причиной разборки этой системы является износ деталей топливного насоса, фильтрующих элементов, плунжерных пар, форсунок и топливоподкачивающего насоса (помпы).

Проверку начинают с топливного насоса и основных его деталей – плунжерных пар, используя для этой цели приспособление КИ-4802.

Приспособление КИ-4802 (рис. 7.2) состоит из: манометра на давление 0-40 МПа, топливопровода, корпуса, внутри которого размещен предохранительный клапан для манометра, секундомера.

Рис. 7.2. Проверка герметичности топливной системы топливного насоса с применением приспособления КИ-4802

Износ плунжерной пары насоса проверяют по давлению, развиваемому ею при пусковых оборотах коленчатого вала. При проверке накидную гайку топливопровода приспособления навинчивают на штуцер высокого давления проверяемой секции, после чего включают подачу топлива и, прокручивая коленчатый вал пусковым устройством, следят за положением стрелки манометра. Как только будут видны колебания стрелки манометра, выключают подачу топлива и, плавно подавая топливо, снова повышают давление до 25 МПа для двигателей с разделенными камерами сгорания (Д-130, Д-160 и др. ) и до 30 МПа для двигателей с неразделенными камерами сгорания. Если давление сжатия окажется менее 1,45 МПа для СМД-14А, СМД-14НГ, для Д-130, Д-160 -1,3 МПа и для ЯМЗ-2Э8НБ — 1,4 МПа, плунжерные пары подлежат замене.

) и до 30 МПа для двигателей с неразделенными камерами сгорания. Если давление сжатия окажется менее 1,45 МПа для СМД-14А, СМД-14НГ, для Д-130, Д-160 -1,3 МПа и для ЯМЗ-2Э8НБ — 1,4 МПа, плунжерные пары подлежат замене.

Следующей операцией на этом приспособлении является проверка плотности прилегания нагнетательных клапанов к опорным седлам. Прекратив прокрутку двигателя и наблюдая за показаниями стрелки манометра, измеряют время падения давления (для каждого из клапанов) от 15-10 МПа. Если это время будет менее 10 с, нагнетательные клапаны подлежат замене. При недостаточной герметичности запорных конусов нагнетательных клапанов топливо будет вытекать из штуцеров.

В процессе эксплуатации дизельных двигателей ухудшается качество распыления топлива форсунками (изменяются направление и дальность подаваемой струи и др.). Возникает это вследствие снижения давления начала впрыска, попадания воды и грязи в топливо, износа или закоксо- вывания распылителя, неправильной сборки и крепления форсунок на двигателе.

Во время работы форсунок изнашиваются сопрягаемые поверхности опорных витков их пружин и другие детали, воспринимающие давление, вследствие чего уменьшается давление начала впрыска топлива, увеличивается подъем иглы распылителей, повышается пропускная способность форсунок, возрастает угол опережения впрыска топлива в цилиндры двигателя, соответственно увеличивается и расход топлива. В результате неравномерного износа отдельных форсунок повышается неравномерность подачи топлива в цилиндры. При износе подтекают и закоксовываются распылители, нарушается форма конусов распыления топлива и значительно увеличивается его расход. Изнашиваются также направляющие части игл и корпуса распылителей, что в свою очередь приводит к подтеканию или течи топлива. Плотность соединений корпусов распылителей и форсунок нарушается также из-за коррозий торцовых поверхностей или в результате неправильной сборки форсунок. Распылители деформируются преимущественно из-за перегрева и заедания игл, прорыва газов из-под прокладок при перекосах, которые могут возникнуть при неравномерной затяжке гаек крепления форсунок.

Состояние форсунок проверяют с помощью максиметра или прибора КИ-562, входящего в комплект передвижной диагностической установки.

При проверке форсунок посредством максиметра последний устанавливают на одну из секций топливного насоса и подключают проверяемую форсунку к максиметру (рис. 7.3,а), после чего затягивают его пружину приблизительно до давления 20 МПа, включают рычагом подачи топлива поступление топлива и, прокручивая двигатель, ведут наблюдение за проверяемой форсункой. Как только из форсунки начнет поступать топливо, ослабляют затяжку пружины максиметра, продолжая это до тех пор, пока не начнется впрыск топлива максиметром. При этом давление, при котором выполняются проверка и регулировка, должно быть у двигателей Д-130 и Д-160 20,5—21,0 МПа.

Рис. 7.3. Схема проверки работы форсунок:

а — по максиметру; 6 — по эталонной форсунке; 1 — форсунка; 2 — топливопровод; 3 — максиметр; 4 – трубка с гайкой; 5 — секция топливного насоса; 6 – эталонная форсунка; 7— тройник-

Проверку и регулировку форсунок на давление впрыска выполняют также и по эталонной форсунке, отрегулированной заранее на наружное давление впрыска, обеспечивающее хорошее распыливание топлива (рис. 7.3, б). Для этого эталонную форсунку и проверяемую форсунку присоединяют к секции насоса через тройник. При проверке рычаг декомпрессора ставят в положение “Пуск”, а рычаг механизма подачи топлива — в положение максимальной подачи. Непроверяемые форсунки при этом должны быть отсоединены от секций для того, чтобы исключить поступление топлива в цилиндры в момент проверки форсунки. Вращая вал двигателя пусковым двигателем через редуктор, можно проверить давление впрыска топлива форсункой. Если у проверяемой форсунки топливо впрыскивается раньше, чем у эталонной, необходимо отвернуть колпак форсунки, отвернуть также ограничитель подъема гайки на несколько оборотов, ослабить переходную гайку и завернуть регулировочный винт, сжав пружину форсунки до давления, при котором впрыск топлива проверяемой форсунки будет происходить несколько позже впрыска топлива эталонной форсункой. После этого медленным вывертыванием регулировочного винта проверяемой форсунки добиваются одновременнд впрыска топлива обеими форсунками.

7.3, б). Для этого эталонную форсунку и проверяемую форсунку присоединяют к секции насоса через тройник. При проверке рычаг декомпрессора ставят в положение “Пуск”, а рычаг механизма подачи топлива — в положение максимальной подачи. Непроверяемые форсунки при этом должны быть отсоединены от секций для того, чтобы исключить поступление топлива в цилиндры в момент проверки форсунки. Вращая вал двигателя пусковым двигателем через редуктор, можно проверить давление впрыска топлива форсункой. Если у проверяемой форсунки топливо впрыскивается раньше, чем у эталонной, необходимо отвернуть колпак форсунки, отвернуть также ограничитель подъема гайки на несколько оборотов, ослабить переходную гайку и завернуть регулировочный винт, сжав пружину форсунки до давления, при котором впрыск топлива проверяемой форсунки будет происходить несколько позже впрыска топлива эталонной форсункой. После этого медленным вывертыванием регулировочного винта проверяемой форсунки добиваются одновременнд впрыска топлива обеими форсунками.

Более совершенный способ проверки форсунок выполняют на приборе КИ-562 (рис. 7.4). Прибор состоит из: корпуса, механизма привода плунжера с рычагом, присоединительного штуцера с маховичком, распределителя с запорным вентилем, манометра, топливного бачка и глушителя. Внутри корпуса находятся плунжерная пара и нагнетательный клапан топливного насоса. Топливо в проверяемую форсунку и манометр при испытании нагнетается рычагом. Запорный вентиль прибора служит для отключения полости форсунки при проверке качества распылива- ния топлива.

Перед проверкой форсунки должны быть тщательно очищены и промыты сначала в бензине, а‘затем в дизельном топливе. После этого их устанавливают в приспособление и производят проверку в последовательности, рассмотренной выше. Прибор КИ-562 заменяется более совершенным прибором КИ-15706.

Состояние топливоподкачивающего насоса (помпы) проверяют прибором КИ-4801 или манометром. Системы питания дизельных двигателей комплектуются двумя типами приводных гопливоподкачиваю- щих насосов — шестеренчатыми и поршневыми. Шестеренчатые насосы устанавливают в системах питания таких двигателей как Д-ДЗО, Д-160, а поршневые – в системах двигателей СМД-14А, СМД-14НГ, ЯМЗ-2Э8НБ.

Шестеренчатые насосы устанавливают в системах питания таких двигателей как Д-ДЗО, Д-160, а поршневые – в системах двигателей СМД-14А, СМД-14НГ, ЯМЗ-2Э8НБ.

Причинами снижения давления и производительности подкачивающего насоса шестеренчатого типа являются значительный торцовый зазор между шестернями и плитой корпуса; большой зазор между вершинами зубьев шестерен и стенками корпуса; износ посадочных мест под втулку и ось ведомой шестерни; износ бронзовых втулок, трещины, забоины и риски на сопрягаемых дизелях; износ валика и корпуса сальника, а также резьбовых соединений.

Причинами снижения давления и производительности подкачивающего насоса поршневого типа являются увеличение зазора между поршнем и отверстием корпуса насоса; увеличение зазора между стержнем толкателя и корпусом (дефект, вызывающий значительную утечку топлива через дренажное отверстие, а при больших износах — попадание топлива в картер топливного насоса и недопустимо высокие потери топлива) ; нарушение герметичности всасывающих и нагнетательных клапанов и их гнезд; потеря упругости пружины поршня. Подкачивающий насос поршневого типа может иметь и такие дефекты, как: износ деталей толкателя, износы корпуса и поршня, нарушение посадки клапана, износ поршня и цилиндра насоса ручной подкачки, потеря упругости пружин поршня, клапанов и толкателя.

Подкачивающий насос поршневого типа может иметь и такие дефекты, как: износ деталей толкателя, износы корпуса и поршня, нарушение посадки клапана, износ поршня и цилиндра насоса ручной подкачки, потеря упругости пружин поршня, клапанов и толкателя.

Рис. 7.4. Прибор КИ-562 для проверки форсунок

Показателями исправности топливоподкачивающих насосов являются: у насосов шестеренчатого типа топливо из подводящей трубки к фильтру тонкой очистки поступает в виде сплошной непрерывной струи; у насосов поршневого типа топливо поступает в виде пульсирующей струи.

Давление, развиваемое насосами, проверяют по манометру, входящему в состав прибора КИ-4801. Это давление перед фильтром должно быть не менее: у шестеренчатого насоса 0,06—0,07 МПа; у поршневого насоса 0,08-0,09 МПа.

Если давление ниже приведенных значений, производят регулировку редукционного клапана. Если регулировка не обеспечивает повышения давления, топливоподкачивающий насос заменяют.

Система смазывания двигателя. Показателями технического состояния системы смазывания являются давление масла в магистрали и его температура, находящиеся (при исправном двигателе) в прямой зависимости друг от друга.

Показателями технического состояния системы смазывания являются давление масла в магистрали и его температура, находящиеся (при исправном двигателе) в прямой зависимости друг от друга.

После пуска двигателя, когда двигатель и масло находятся в холодном состоянии, из-за высокой вязкости масла давление в магистрали двигателей Д-130 и Д-160 может достигать 0,4-0,5 МПа, а в отдельных двигателях (например, ЯМЗ-2Э8НБ) 0,8-1,0 МПа; по мере прогрева двигателя, когда температура двигателя и масла возрастает, вязкость масла снижается, что ведет к уменьшению давления в системе. Оценка приведенных показателей возможна при исправном состоянии масляного манометра и дистанционного термометра, установленных на щитке приборов или диагностической установки.

Кроме технического состояния агрегатов системы смазывания, на давление и температуру масла влияют также и другие факторы: степень изношенности сопряжений кривошипно-шатунного механизма, состояние системы охлаждения, тепловой и нагрузочный режимы двигателя, качество применяемого масла.

Для основных двигателей, применяемых для базовых машин бульдозеров, скреперов, грейдеров, должны применяться моторные масла, приведенные в табл. 7.2.

При нормальных режимах работы двигателя и при применении высококачественного картерного масла (в соответствии с паспортными данными) причиной высокой или низкой температуры масла могут быть также неправильная установка переключателя “зима-лето”, “лето-зима” или неисправности клапана-термостата, так как при износе этого прибора или поломке его пружины холодное масло, циркулируя через радиатор, будет иметь пониженную температуру, а давление в системе, наоборот, будет повышенным.

Таблица 7.2

Наиболее частыми причинами низкого давления масла в магистрали являются чрезмерный износ сопряжений кривошипно-шатунного механизма, низкая производительность масляного насоса и разрегулировка или износ сливного и предохранительного клапанов.

При неисправном перепускном клапане в магистраль может поступать загрязненное масло, что ведет к усиленному износу двигателя. Подобное явление вызывает также загрязнение или неисправности фильтров очистки.

Подобное явление вызывает также загрязнение или неисправности фильтров очистки.

Системы смазывания проверяют диагностическим прибором КИ-4858 (рис. 7.5). При этом определяют производительность масляного насоса, а также давление открытия предохранительного, перепускного и сливного клапанов системы. Этим прибором можно проверять также правильность показаний жидкостного манометра, установленного на щитке приборов.

Рис. 7.5. Прибор КИ-4858 для проверки системы смазывания двигателей

Прибор КИ-4858 представляет собой дроссельное устройство, которое подключают к системе смазывания двигателя. Манометр прибора предназначен для определения давления в главной масляной магистрали двигателя и проверки правильности показаний рабочего манометра на щитке приборов машины. Подключается манометр штуцером. Манометр предназначен для показания давления масла в магистральной линии масляного насоса перед выходом в дроссельный расходомер. Этот манометр и входная полость дросселя-расходомера подключаются к нагнетательной линии до масляных фильтров штуцером. Манометр, установленный на выходе из дросселя-расходомера перед нагрузочным дросселем, предназначен для определения величины противодавления, создаваемого нагрузочным дросселем. Выходная полость нагрузочного дросселя подключается к нагнетательной линии (до масляных фильтров) штуцером IV. Дроссель-расходомер в этом приборе предназначен для определения производительности масляного насоса при давлении масла на входе и выходе из насоса, устанавливаемом по показаниям манометров.

Манометр, установленный на выходе из дросселя-расходомера перед нагрузочным дросселем, предназначен для определения величины противодавления, создаваемого нагрузочным дросселем. Выходная полость нагрузочного дросселя подключается к нагнетательной линии (до масляных фильтров) штуцером IV. Дроссель-расходомер в этом приборе предназначен для определения производительности масляного насоса при давлении масла на входе и выходе из насоса, устанавливаемом по показаниям манометров.

Производительность насоса отсчи- тывается по шкале дросселя-расходомера. Нагрузочный и сливной дроссели предназначены для создания необходимого противодавления масла на выходе из дросселя-расходомера. При недостаточности давления прикрывают нагрузочный дроссель, а при избыточности давления открывают сливной дроссель. Избыточное масло сливают в маслозаливочную горловину двигателя через рукав, присоединенный к штуцеру. Для определения положения плунжеров в корпусах дросселей-расходомеров имеются указатели с надписью “открыто”, “закрыто”.

Система охлаждения. В процессе работы двигателя температура охлаждающей жидкости в системе охлаждения не должна быть выше 80— 95 С, в противном случае требуется проверка ее состояния. Состояние системы охлаждения характеризуется накипью на поверхностях нагрева, герметичностью, состоянием паровоздушного клапана, а также степенью натяжения ремня вентилятора.

Часто наличие накипи в системе охлаждения определяют по температуре наружной поверхности головки цилиндров и блока цилиндров в наиболее напряженных их местах. Однако этот способ неточен и не дает удовлетворительных результатов, так как температура наружной поверхности зависит от нагрузки двигателя, угла опережения впрыска топлива и др. Герметичность системы охлаждения проверяют двумя способами — внешним осмотром при работе двигателя и подачей сжатого воздуха в систему.

При проверке системы каждый из поршней двигателя (поочередно) устанавливают в верхнюю мертвую точку (в.м.т.) на такте сжатия. Затем посредством компрессора сжатый воздух под давлением 0,5 МПа через отверстие для форсунки подается в камеру сгорания. При этом наблюдают за поверхностью охлаждающей жидкости (воды или другой жидкости) в верхней части радиатора. При неисправной головке цилиндров или ее прокладке из охлаждающей жидкости-системы будут выходить пузырьки воздуха. Указанную операцию поочередно выполняют в отношении всех цилиндров двигателя.

При этом наблюдают за поверхностью охлаждающей жидкости (воды или другой жидкости) в верхней части радиатора. При неисправной головке цилиндров или ее прокладке из охлаждающей жидкости-системы будут выходить пузырьки воздуха. Указанную операцию поочередно выполняют в отношении всех цилиндров двигателя.

Затем проверяют герметичность соединений системы охлаждения. Для этого плотно закрывают заливную горловину радиатора специальной насадкой (приспособлением) для подачи сжатого воздуха под давлением 0,15 МПа и включают секундомер прибора. Если падение давления будет превышать 0,01 МПа за 10 с, система охлаждения неисправна (наличие течи из системы). Действие паровоздушного клапана системы проверяют по давлению начала открытия парового и воздушного клапанов при падении сжатого воздуха.

Как уже отмечалось, неисправность системы охлаждения может быть из-за проскальзывания клиноременной передачи вентилятора. Натяжение ремней вентилятора системы охлаждения на их буксование проверяют по величине их прогиба в средней части. В настоящее время проверка степени натяжения ремней выполняется приспособлением КИ-8920.

В настоящее время проверка степени натяжения ремней выполняется приспособлением КИ-8920.

Величина прогиба ремней привода вентилятора системы охлаждения двигателей приведена в табл. 7.3.

Таблица 7.3

Работу радиатора (при нормальной работе водяного насоса и вентилятора) проверяют по разности температур воды на входе и выходе из радиатора. Если разность температур менее 10 °С, необходимо прочистить и промыть сердцевину радиатора как снаружи, так и внутри. Температура воды в системе охлаждения во время проверки радиатора должна быть 85-95 °С.

Для очистки сердцевины радиатора снимают наружную решетку и облицовку, затем производят продувку сжатым воздухом, после этого промывают водой из насоса высокого давления из шланга с наконечником. Находящуюся между пластинками и трубками радиатора грязь и другие отложения удаляют плоскими деревянными приспособлениями.

При работающем двигателе охлаждающая жидкость системы в летнее время за 8—10 мин должна нагреться до температуры 50—60 °С. Если это время будет больше указанного, в системе охлаждения появляется значительная накипь.

Если это время будет больше указанного, в системе охлаждения появляется значительная накипь.

Показателем неудовлетворительной работы системы охлаждения по избыточному отложению накипи является незначительная разность между температурой охлаждающей жидкости (в данном случае — воды) и масла у прогретого двигателя.

Читать далее: Обслуживание, контроль и регулировка элементов трансмиссии и передач

Планирование диагностического теста автомобиля? Вот все, что вам нужно знать.

Очень важно, чтобы ваш автомобиль находился в надлежащем состоянии, так как вы не хотите застрять посреди пути. Итак, если из вашего автомобиля исходит какой-либо необычный звук, внешний вид или запах или загорается индикатор проверки двигателя, вы можете пройти диагностический тест автомобиля.

Тест поможет вам определить проблему с вашим автомобилем. Хотя вы можете провести диагностику автомобиля самостоятельно, лучше обратиться к профессионалу для выявления всех проблем. Мы обсудим детали диагностического теста автомобиля, чтобы дать вам лучшее представление о нем.

Мы обсудим детали диагностического теста автомобиля, чтобы дать вам лучшее представление о нем.

Вы также можете узнать о DTC в этом руководстве. Давайте начнем с понимания диагностического теста автомобиля и его важности.

Что такое диагностические тесты автомобилей?

Диагностический тест автомобиля (также известный как диагностический тест двигателя) — это системы анализа, которые специалисты используют для выявления критических проблем с важными компонентами вашего автомобиля. Индикатор проверки двигателя на приборной панели указывает на проблему с вашим автомобилем.

Общая система диагностики двигателя претерпела значительные изменения с момента ее появления. Сегодня технологические достижения предоставили компьютерам доступ к различным подсистемам автомобилей, таким как:

В первые дни существования электронных топливных форсунок вам приходилось использовать несколько систем от каждого производителя для написания кода для компьютерных систем вашего автомобиля. Затем компьютер проверит автомобиль с включенным двигателем и проверит, все ли датчики и другие жизненно важные элементы работают нормально.

Затем компьютер проверит автомобиль с включенным двигателем и проверит, все ли датчики и другие жизненно важные элементы работают нормально.

Эта система была первым периодом бортовых диагностических систем, получивших широкое распространение в ближайшие годы. Однако для механиков это была лихорадочная работа по управлению огромным количеством компьютерных систем от разных производителей.

Эти механики не хотели тратить много времени и денег на покупку и настройку диагностических систем всех производителей. Поэтому Общество автомобильных инженеров установило новые стандарты для бортовых диагностических систем, чтобы решить эти проблемы для техников и владельцев транспортных средств.

Это привело к созданию стандарта OBD-II, который имел диагностический разъем под приборной панелью. Более того, это упростило диагностический язык для любой системы, чтобы прочитать его.

Быстрая стандартизация открыла путь для диагностических кодов неисправностей. Эти коды упростили для техников и даже обычных водителей диагностику OBD-II.

Как работает диагностический тест автомобиля?

Диагностический тест автомобиля заключается в проведении анализа жизненно важных компонентов и цифровых систем вашего автомобиля. Современные автомобили имеют гораздо больше цифровых систем, которые помогают им работать должным образом. Многие люди не знают обо всех компьютерных системах, поэтому им нужна диагностика автомобиля.

Существует специальное программное обеспечение, которое будет проверять жизненно важные компоненты вашего автомобиля при включенном двигателе. Программное обеспечение будет собирать данные и составлять отчеты для дальнейшего анализа при выполнении диагностики.

Механики могут просканировать ваш автомобиль во время диагностического теста, чтобы убедиться, что все важные компоненты работают правильно, такие как масляный бак, двигатель, трансмиссия и т. д.

Поскольку для диагностических тестов автомобиля требуется специальное программное возможные проблемы, они проводятся профессиональным техником в авторемонтной или дилерской мастерской. Но это не мешает вам провести диагностику автомобиля.

Но это не мешает вам провести диагностику автомобиля.

Вы можете сделать это дома, если у вас есть знания в области механики и оборудование для проведения теста. Если на приборной панели вашего автомобиля горит индикатор проверки двигателя, вы можете выполнить простой диагностический тест, чтобы найти проблемы с двигателем или любые другие проблемы. Вы также можете попросить своего техника выполнить эти тесты во время технического обслуживания.

Откуда вы знаете, что с вашим автомобилем что-то не так?

Система OBD современных автомобилей включает индикатор проверки двигателя (также известный как сигнальная лампа на приборной панели), когда замечает проблему с его работой. Система зарегистрирует код, который сообщит вам о продолжающейся проблеме с вашим автомобилем.

Этот код известен как диагностический код неисправности (DTC), встроенный в систему OBD. Вы можете получить доступ к сохраненной информации, подключив к розетке сканер или другие диагностические инструменты. Сканер прочитает код и сообщит о возможных проблемах с автомобилем.

Сканер прочитает код и сообщит о возможных проблемах с автомобилем.

Вы можете как можно скорее выяснить, связана ли проблема с системой двигателя или любым другим важным компонентом, требующим внимания. Как только вы определите проблему, вы можете обратиться к справочнику, чтобы узнать, какие шаги необходимо предпринять в зависимости от марки и модели автомобиля.

Что такое диагностический код неисправности?

Код неисправности — это пятизначный код, определяющий конкретные проблемы с вашим автомобилем. Диагностические коды неисправностей появляются на сканирующем приборе, когда вы подключаете их к бортовой диагностической системе автомобиля.

Код состоит из одной буквы и четырех цифр, например P1234. Буква и цифры говорят вам о конкретной проблеме с автомобилем, которая может быть штатной или серьезной неисправностью. Всякий раз, когда вы видите, что индикатор проверки двигателя мигает, лучше обратиться к местному механику для проверки.

Они могут провести диагностический тест и провести визуальный осмотр, чтобы выяснить возможную проблему с вашим автомобилем. Хотя DTC не определяет точную проблему с деталью, которую необходимо заменить или отремонтировать, он даст вашему механику или вам представление о том, какой тест необходимо выполнить для диагностики проблемы.

Хотя DTC не определяет точную проблему с деталью, которую необходимо заменить или отремонтировать, он даст вашему механику или вам представление о том, какой тест необходимо выполнить для диагностики проблемы.

Как считывать диагностические коды неисправностей?

Вы найдете широкий спектр DTC, которые варьируются от производителя к производителю. Поэтому вы должны проверить руководство по эксплуатации вашего автомобиля, чтобы прочитать диагностический код неисправности.

Обычно одна из букв (P, B, C, U) стоит перед номером и помогает вам понять ту часть, с которой связана проблема. Например:

P относится к силовому агрегату

B указывает на проблему с кузовом

C сообщает о проблеме с шасси

U указывает на проблему с сетью

После буквы вторая цифра в коде будет либо 0, либо 1. проблема, тогда как 1 указывает на проблему, связанную с производителем. Третий корреспондент сообщает вам о проблеме с определенной системой, такой как тормоза, катушки зажигания или любой другой важный компонент.

Помните, что третьим корреспондентом в кодах может быть как цифра, так и буква. Последние цифры будут номерами, которые показывают точное описание неисправности. Вы не найдете никакого ключа дешифрования для расшифровки этих двух последних чисел.

Преимущества диагностических тестов автомобилей

Диагностический тест автомобиля может открыть вам множество преимуществ. Самостоятельно судить о реальной проблеме может быть сложно. Но с помощью профессионального техника вы можете быстро выполнить диагностический тест автомобиля и воспользоваться следующими преимуществами:

Тест поможет вам обнаружить незначительные проблемы до того, как они станут серьезными проблемами в вашем автомобиле.

Это поможет вам сэкономить время и деньги в долгосрочной перспективе, так как вам не придется иметь дело с дорогостоящими ремонтными работами.

Диагностический тест автомобиля гарантирует, что ваш автомобиль находится в идеальном состоянии для вождения, обеспечивая вашу безопасность и безопасность других людей.

Тесты выявляют возможные проблемы с двигателем вашего автомобиля, выхлопной системой, тормозами, катушками зажигания и другими важными деталями.

Тесты также ищут в системе OBD любую сохраненную информацию или уведомления производителя. Эта информация дает техническим специалистам лучшее представление о ремонте, в котором нуждается ваш автомобиль.

Когда следует пройти диагностику автомобиля?

Большинство водителей, как правило, выполняют диагностический тест двигателя или во время регулярных технических осмотров автомобиля, а другие водители могут ждать, пока на приборной панели не загорится индикатор проверки двигателя.

Затем они отвезут свой автомобиль к местному механику, чтобы проверить возможные проблемы с двигателем автомобиля или другими основными компонентами. С технической точки зрения, вам не нужны регулярные диагностические тесты автомобиля, и механики выполняют эти тесты, используя специальный инструмент для программного обеспечения, чтобы ускорить процесс ремонта.

Они могут быстро оценить проблемы и предоставить вам лучший сервис. Если вы хотите, вы можете узнать, как выполнить диагностический тест и сделать это без какого-либо технического специалиста. Тем не менее, было бы полезно, если бы у вас были полные механические знания и оборудование для ремонта деталей и устранения мелких проблем.

Самое главное, вы можете предотвратить серьезные неисправности вашего автомобиля в будущем. Если вы решите провести диагностический тест автомобиля, вы должны делать это после каждого сезона.

Сколько это будет стоить, если вы обратитесь к профессиональному механику?

Стоимость теста зависит от марки и модели автомобиля, а также от проблем, выявленных в вашем автомобиле. Если для вашего автомобиля не требуется значительный ремонт, плата должна составлять от 40 до 50 долларов.

Но если механику нужно будет провести еще несколько испытаний для дальнейшего анализа, а основные компоненты потребуют ремонта, то расходы могут возрасти до нескольких сотен долларов. Технический специалист сообщит вам точную стоимость после того, как выяснит серьезность и сложность проблемы с автомобилем.

Технический специалист сообщит вам точную стоимость после того, как выяснит серьезность и сложность проблемы с автомобилем.

Ремонт компонентов автомобиля, таких как двигатель, трансмиссия и т. д., может стоить вам значительных денег. Кроме того, лучше всего проверить мелкий шрифт в договоре на обслуживание, когда вы планируете записаться на диагностику автомобиля.

Существует небольшая вероятность того, что они заявят, что предоставили вам бесплатную услугу для теста, но могут иметь некоторые скрытые платежи, упомянутые в соглашениях об обслуживании. Таким образом, тщательное рассмотрение контракта жизненно важно, чтобы не упустить такие важные детали.

Как выполнить диагностические тесты, если загорается индикатор Check Engine?

Первое, что вам понадобится, это беспроводной считыватель OBD-II, чтобы подключить его к порту вашего автомобиля. Затем вам необходимо загрузить мобильное приложение, такое как BlueDriver, Torque и т. д. После подключения считывателя к вашему автомобилю приложение будет действовать как считыватель кодов.

Приложение поможет вам прочитать диагностические коды неисправностей и определить проблемы с вашими техническими знаниями. Однако не все мобильные приложения работают со считывателем OBD-II, поэтому перед их покупкой проверьте совместимость.

Вы также можете обратиться к профессиональному считывателю кодов, который даст вам всесторонний обзор диагностических кодов. Эти считыватели кодов стоят немного дороже и предлагают широкий спектр возможностей, таких как:

Однако такие системы лучше подходят для коммерческих целей. Так что, если вы планируете в будущем открыть автомастерскую, вы можете получить профессионального читателя. Но если вы хотите провести диагностический тест для своего автомобиля, то стандартный считыватель OBD-II сделает эту работу за вас.

Takeaway

Диагностические тесты двигателя могут помочь вам определить потенциальные проблемы вашего автомобиля и убедиться, что он работает правильно. Вы можете обратиться в ближайший дилерский центр и пройти тесты, чтобы избежать капитального ремонта, который может обременить вас в финансовом отношении.

Кроме того, вам не придется выполнять длительный процесс, который может занять несколько дней, чтобы решить проблему. Если у вас есть надлежащие считыватели кодов и другие инструменты, необходимые для проведения диагностики автомобиля, вы можете сделать это самостоятельно. Следственная работа поможет выявить проблемы, которые впоследствии могут стать серьезными проблемами.

Поскольку вы знаете свою машину лучше, чем кто-либо, вы можете знать, если с ней что-то не так. Если вы чувствуете, что что-то не так, вы можете обратиться в ближайший сервисный центр для регулярных диагностических тестов. Технические специалисты могут выполнить диагностику двигателя, чтобы убедиться, что с ним все в порядке, и проверить другие компоненты автомобиля.

Также внимательно следите за индикатором проверки двигателя, так как он указывает на потенциальные проблемы. Если вы видите, что свет загорается, значит, пришло время провести некоторые диагностические тесты автомобиля, чтобы выявить основные проблемы, которые в долгосрочной перспективе могут стать серьезными проблемами.

4 вещи, которые вы можете узнать при диагностике двигателя

28 июня 2021 г.

Контрольная лампа двигателя является основной причиной, по которой водители отправляют свои автомобили на диагностический тест. Тем не менее, есть много компонентов вашего двигателя, которые необходимо регулярно оценивать, чтобы ваш автомобиль работал наилучшим образом, и диагностический тест может выявить проблему до того, как она станет серьезной проблемой. Есть несколько важных вещей, которые вы можете узнать, проведя диагностический тест двигателя Toyota.

1. Детали двигателя Toyota

Многие проблемы под капотом вашего автомобиля могут быть обнаружены системой OBD, которая предупредит вас о любых проблемах, загорившись на приборной панели. Если у вас горит индикатор проверки двигателя, ваш опытный техник может использовать систему OBD, чтобы получить немного больше информации о проблеме из диагностического кода, который ваш автомобиль использует для определения причины, по которой он обнаруживает потенциальную проблему.

Код системы бортовой диагностики используется просто как стрелка, указывающая на источник проблемы. Настоящая работа по поиску проблемы и ее устранению зависит от вашего опытного механика. Когда дело доходит до проблемы с вашим двигателем, система OBD может реагировать на что-то такое простое, как незакрепленная крышка бензобака неисправного датчика. Ваш опытный специалист сможет проверить общее состояние вашего двигателя с помощью полного диагностического тестирования двигателя.

2. Работа каталитического нейтрализатора

Диагностика вашего двигателя также может выявить неисправный каталитический нейтрализатор. Замена может быть дорогостоящей, однако повреждение обычно вызвано неисправными катушками зажигания. Благодаря регулярным проверкам ваш опытный механик сможет определить, когда следует заменить катушки зажигания, прежде чем ваш каталитический нейтрализатор пострадает.

Неисправность каталитического нейтрализатора также может быть вызвана неэффективным датчиком кислорода. Это то, что легко обнаружить с помощью диагностического теста на вашем двигателе и может быть устранено без необходимости в более дорогостоящих запасных частях. Чтобы сохранить работоспособность вашего каталитического нейтрализатора, диагностический тест двигателя выявит эти небольшие проблемы до того, как они причинят серьезный вред.

Это то, что легко обнаружить с помощью диагностического теста на вашем двигателе и может быть устранено без необходимости в более дорогостоящих запасных частях. Чтобы сохранить работоспособность вашего каталитического нейтрализатора, диагностический тест двигателя выявит эти небольшие проблемы до того, как они причинят серьезный вред.

3. Состояние трансмиссии

Кроме того, проблемы с трансмиссией могут привести к тому, что загорится индикатор проверки двигателя, и поэтому их можно предотвратить, проводя регулярные диагностические проверки двигателя. Затрудненное переключение передач или замедленное ускорение могут быть признаком слабой трансмиссии. Замена трансмиссии или ее восстановление может быть одним из самых дорогостоящих ремонтов, если вы ждете, пока не загорится индикатор проверки двигателя, чтобы пройти диагностический тест.

Диагностический тест вашего двигателя может определить проблемы с вашей коробкой передач, прежде чем вам придется прибегать к экстремальным и дорогостоящим мерам для их устранения. Ваш профессиональный механик будет использовать компьютеризированное оборудование для проверки различных аспектов состояния вашей трансмиссии, чтобы убедиться, что все работает правильно. Они смогут заметить, если ваша трансмиссия работает слишком сильно или уровень жидкости низкий, и внести коррективы до того, как она выйдет из строя.

Ваш профессиональный механик будет использовать компьютеризированное оборудование для проверки различных аспектов состояния вашей трансмиссии, чтобы убедиться, что все работает правильно. Они смогут заметить, если ваша трансмиссия работает слишком сильно или уровень жидкости низкий, и внести коррективы до того, как она выйдет из строя.

4. Функциональность выхлопной системы

Еще одна система, которая проверяется при диагностическом тесте двигателя, — это выхлопная система вашего автомобиля. Датчики кислорода являются важными компонентами, которые следят за исправностью вашего двигателя, определяя, когда в окружающем воздухе слишком мало кислорода. Диагностика вашего двигателя проверит наличие утечек в вашей выхлопной системе, а также убедитесь, что ваши кислородные датчики работают правильно.

Выхлопная система зависит от лямбда-зондов, которые передают точные показания в систему бортовой диагностики. Если кислородные датчики не определяют правильный уровень кислорода в воздухе, они не запустят индикатор проверки двигателя, предупреждающий вас о возможной утечке выхлопных газов до того, как произойдет более серьезное повреждение.