плюсы и минусы двигателя, основные проблемы и варианты тюнинга

Содержание

- 1 Технические характеристики двигателя УМЗ 421

- 2 Перечень модификаций двигателей УМЗ 421

- 3 Особенности устройства 421 двигателя

- 4 На каких автомобилях используется 421 мотор

- 5 Плюсы и минусы движка УМЗ 421

- 6 Техническое обслуживание двигателей 421

- 7 Основные проблемы умз 421

- 8 Варианты тюнинга двигателей умз 421<

- 9 Отзывы владельцев о 421 умз

- 10 Заключение

Продолжаем отвечать на многочисленные пожелания. Теперь будет больше статей о двигателях. Сегодня на обзоре УМЗ-421, который поступил в серийное производство в 1993 году и пришел на замену 417 мотору. Он по сей день остается популярным среди автовладельцев России и стран ближнего зарубежья.

Технические характеристики двигателя УМЗ 421

Двигатель имеет 4 цилиндра, обеспечивающих мощность 98 л. с. Заявленный ресурс мотора – 250 тыс. км., по факту – 300 тыс. км.

с. Заявленный ресурс мотора – 250 тыс. км., по факту – 300 тыс. км.

Главная отличительная черта семейства двигателей объемом 2,89 литра – необычная конструкция блока цилиндров. Они залиты тонкостенными чугунными гильзами. Применив оригинальный блок в конструкции, получилось увеличить цилиндра в диаметре (с 92 до 100 мм), обеспечить его жесткость и уменьшить влияние продолжительной эксплуатации на гильзы. Таким образом, расход масла сократился, а технические характеристики значительно улучшились.

Чтобы уменьшить вес поршня, уменьшили расстояние от его днища до оси пальца и увеличили длину шатуна.

Перечень модификаций двигателей УМЗ 421

Двигатель УМЗ 4215 быстро перегревался, проблема требовала затратного ремонта головки блока цилиндров.

В двигателе УМЗ 4213 стали применяться инжекторы. Они позволили значительно уменьшить расход топлива. Мощности данного двигателя категорически не хватало для микроавтобусов и авто повышенной тяжести.

УМЗ 4218 поставлялся с механической коробкой передач. Автомобили с данным силовым агрегатом получили полноприводный ход. Мотор ремонтируется в большинстве сервисных центрах. При самостоятельных ремонтных работах существенных сложностей также не возникает.

Новые версии двигателя получили улучшенные характеристики, также автовладельцы отметили, что двигатели стали реже ломаться. Однако 4218 остался с проблемой температурной устойчивости. Она объясняется тем, что за основу силового блока УМЗ-421 был взят УМЗ-402, который не менялся с 1956 года.

Последние модификации УМЗ-4215 привели к появлению инжектора. Система не отличалась надежностью, она приводила к частым поломкам форсунок. Их замена из-за особенностей конструкции вызывает трудности.

Среди владельцев популярны простые версии с карбюраторами. Они надежны и просты в обслуживании. Также карбюраторные версии не требовательны к качеству горючего. Они без проблем принимают низкооктановый бензин и его компоненты не получают от этого критический урон.

Они без проблем принимают низкооктановый бензин и его компоненты не получают от этого критический урон.

Последние внесенные изменения от производителя подразумевают использование только высокооктановое горючее.

Особенности устройства 421 двигателя

В блоке цилиндров используются гильзы сухого типа. Нагрузки на боковые стенки были снижены, благодаря смещению поршневого пальца вверх на 7 мм. Опора сзади коленчатого вала уплотняется не прокладками шнура, а резиновыми вставками. Вместо головки ГБЦ, в первую очередь охлаждающая жидкость подается в блок цилиндров.

Первый силовой агрегат модификации УМЗ 421 оснащался карбюратором. Однако производитель отказался от использования карбюраторной системы – с 2000 года двигатели УМЗ оснащаются инжектором. К ним, относятся УМ-4213 и УМЗ-4218, часть из которых устанавливается на отечественные внедорожники УАЗ. Он также встречается на Хантерах, Буханках и Газелях.

Он также встречается на Хантерах, Буханках и Газелях.

Последние изменения в распределительных валах уменьшили выбросы газов в атмосферу и достигли стандарта Евро 4, что делает автомобили на ДВС УМЗ 421 полностью соответствующими самому высокому европейскому экологическому классу.

На каких автомобилях используется 421 мотор

Двигатель УАЗ 421 стоит на большинстве УАЗ-3303, УАЗ-2206. Его часто устанавливается на такие автомобили, как Газель, Соболь, Барс, Тигр 2330, Симбир 3162 и другие отечественные внедорожники. Иногда 421 мотором оснащают грузовые машины Карго и Пикап.

Плюсы и минусы движка УМЗ 421

двигатель ЗМЗ 421 модифицирован прямо с завода. Например, одинаковая расточка цилиндров до 100 мм помогла значительно улучшить характеристики;

производитель усовершенствовал выпускной тракт, объединив выхлопную трубу, выпускной коллектор и резонатор в один мощный узел;

владелец автомобиля сможет сделать капитальный ремонт силового агрегата своими руками;

ресурс жизни ДВС был увеличен до 300 тыс. км.

км.

плохая металлоконструкция корпуса;

случаются протечки смазки и охлаждайки из блока, ГБЦ;

ывает перемешивание рабочих жидкостей;

устаревшие газораспределительные механизмы и приводы;

повышенный расход горюче-смазочных материалов;

автовладелец вынужден регулярно (каждые 15 тыс. км.) проверять и регулировать тепловой зазор клапана.

Техническое обслуживание двигателей 421

Соблюдая регламент техобслуживания, получится производить ремонтные работы не чаще 250 – 300 тыс. км. Комбинированные версии УМЗ нуждаются в ТО намного чаще.

Каждые 10 – 15 тыс. км. рекомендуется потратить время на регулирование клапанного зазора и обратить внимание на моторное масло, масляный фильтр.

Проехав 20 – 40 тыс. км. проблемы могут возникнуть в выпускном коллекторе, свечи зажигания, воздушном и топливном фильтре.

Спустя 50 – 60 тыс. км. нужно обязательно проверить наличие охлаждающей жидкости и работоспособность кислородного датчика.

Основные проблемы умз 421

Самая популярная проблема связана с детонацией силового агрегата и потерей мощности. Всё дело в клапанном механизме. Без гидрокомпенсатора двигатель модели УМЗ 421 всегда нуждается в регулировке зазора.

УМЗ часто ремонтируют из-за слабой защиты от перегрева. Эта проблема наблюдается и в силовом агрегате УМЗ-341, где смазка попадает в радиатор через многочисленные микротрещины ГБЦ.

Поршни прогорают после пробега более 200 –300 тыс. км. или вождения с повышенной нагрузкой. Ремонт состоит в замене поршня, коленчатого вала и рубашки цилиндра.

Есть экстремальный вариант тюнинга – это использование турбонаддува и механических компрессоров. Такое увеличение мощности не гарантирует работоспособность. За устранение последствий такого тюнинга возьмется не каждый профессиональный специалист.

Варианты тюнинга двигателей умз 421<

Конструкция мотора устарела, поэтому с увеличением мощности возникают определенные сложности. Произвести тюнинг УМЗ-421 без потери надежности почти невозможно.

Произвести тюнинг УМЗ-421 без потери надежности почти невозможно.

В первую очередь, предлагается установить на силовой агрегат инжекторную систему УМЗ-249. Это придаст примерно 30 л. с., однако стоит помнить, что форсунки инжектора выходят из строя каждые 40 – 50 тыс. км.

Можно использовать проточенный маховик, чтобы прибавить до 8 л.с. В продаже есть готовые варианты. Они снижают инерцию вращения и нарушают балансировку двигателя.

Модификация выхлопной системы и воздушная система с нулевым сопротивлением придаст до 15 л. с. При использовании подобных систем экологические показатели двигателя оставляют желать лучшего. Это приведет к проблемам на ГТО.

Отзывы владельцев о 421 умз

Смирнов Владимир, 46 лет, г. Новосибирск

УМЗ-410 на низах слабее, чем 421, за что и был снят с производства. На УМЗ-421 сделали цельный литой блок, шатуны удлинили и поработали над прочностью поршневого пальца. У меня сделан гибрид гильзами от 410, а шатуны и поршни от двигателя 4215. После 417 как на самолёте.

У меня сделан гибрид гильзами от 410, а шатуны и поршни от двигателя 4215. После 417 как на самолёте.

Озеров Даниил, 32 года, г. Казань

Сейчас езжу на двигателе УМЗ 421, думаю лучше и дешевле для УАЗа пока нет. Никогда не жалел, надёжный. Поршень больше, а расход меньше. Прошлым летом поджимал распредвал, в поддоне был кусочек поршня. Вся работа с капитальным ремонтом и поршневой обошлась в десятку. На ту же андорию только прокладку под головку за пол кап ремонта найдешь)))

Шилов Владимир, 34 года, г. Екатеринбург

Мой 410-ый уже 3-ий ремонт переживает, колено сейчас точится. Кроме ГБЦ ничего плохого о 410-ом сказать не могу, она от 402-го. На мой взгляд, нормальная смесь – это 410-ый с 421 головой, а чисто 421-ый движок не очень хочу брать, по мне проще гильзы поменять чем таскать блок в расточку.

Заключение

В целом работа и срок службы двигателя УМЗ 421 зависит от внимательности автовладельца. Силовой агрегат получил статус достойной замены 417 мотора. Его живучесть, практичность, тяговые и скоростные характеристики с каждым выпуском новой модификации только увеличиваются. Если у вас есть опыт или мысли об УМЗ-421, поделитесь в комментариях.

Его живучесть, практичность, тяговые и скоростные характеристики с каждым выпуском новой модификации только увеличиваются. Если у вас есть опыт или мысли об УМЗ-421, поделитесь в комментариях.

Двигатель УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-3303, 2206, 3909

УАЗ-315195 Хантер

Автор khabratavto На чтение 3 мин Просмотров 71 Опубликовано

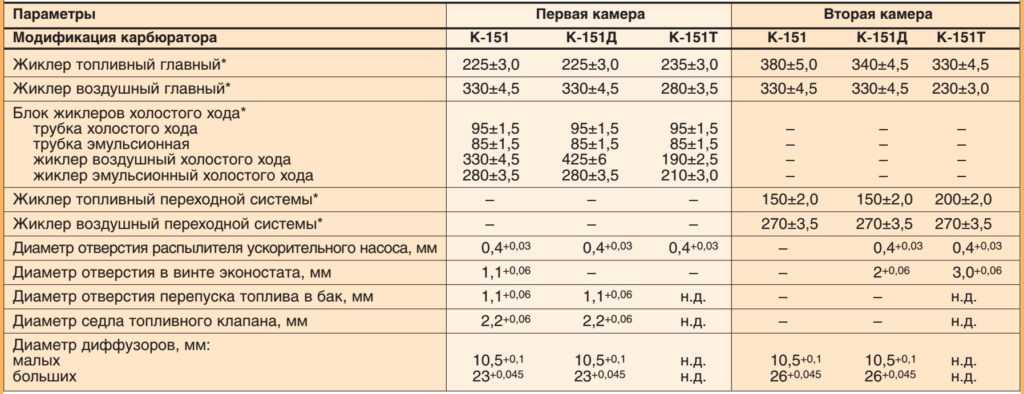

Базовой моделью двигателя с рабочим объемом 2,89 л для автомобилей УАЗ-Хантер, УАЗ-3303, 2206 является двигатель УМЗ-421 со степенью сжатия 7,0 (для работы на бензине А-76), с настроенной системой выпуска отработавших газов, с карбюраторной системой топливоподачи, в общеклиматическом исполнении (условия эксплуатации от минус 50°С до плюс 50°С и относительной влажностью воздуха до 98% при плюс 25°С).

Содержание

- Описание

- Схема двигателя УМЗ-421/ УМЗ-4218 для автомобилей УАЗ-Хантер, УАЗ-3303, 2206

- Устройство, детали и запасные части двигателя УМЗ (УАЗ-Хантер, УАЗ-3303, 2206)

- Технические показатели двигателей УМЗ-421, УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206)

- Электрооборудование двигателей УМЗ-421, УМЗ-4218

- Основные параметры регулировок двигателя УМЗ-421, УМЗ-4218

Описание

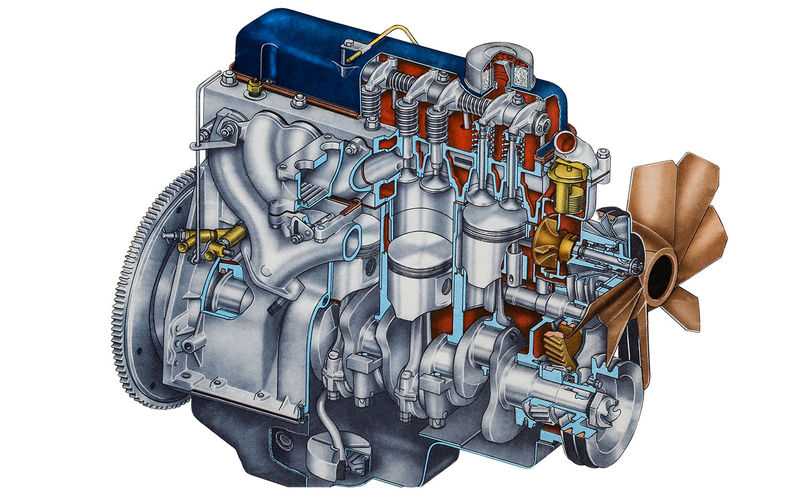

Отличительной особенностью нового семейства двигателей УМЗ-421 с рабочим объемом 2,89 л является оригинальная конструкция алюминиевого блока цилиндров с залитыми тонкостенными гильзами из чугуна.

Применение блока цилиндров указанной конструкции позволило увеличить диаметр цилиндра с 92 мм до 100 мм при сохранении межцилиндрового расстояния 116 мм (как на двигателях с рабочим объемом 2,445 л), обеспечить при этом увеличение жесткости блока цилиндров по сравнению с блоком, имеющим «мокрые» гильзы, и уменьшить овализацию гильз в процессе эксплуатации, что повысило ресурс цилиндропоршневой группы и снизило эксплуатационный расход масла.

Сохранение межцилиндрового расстояния позволило обеспечить взаимозаменяемость значительной части основных деталей и узлов нового двигателя с двигателями рабочего объема 2,445 л.

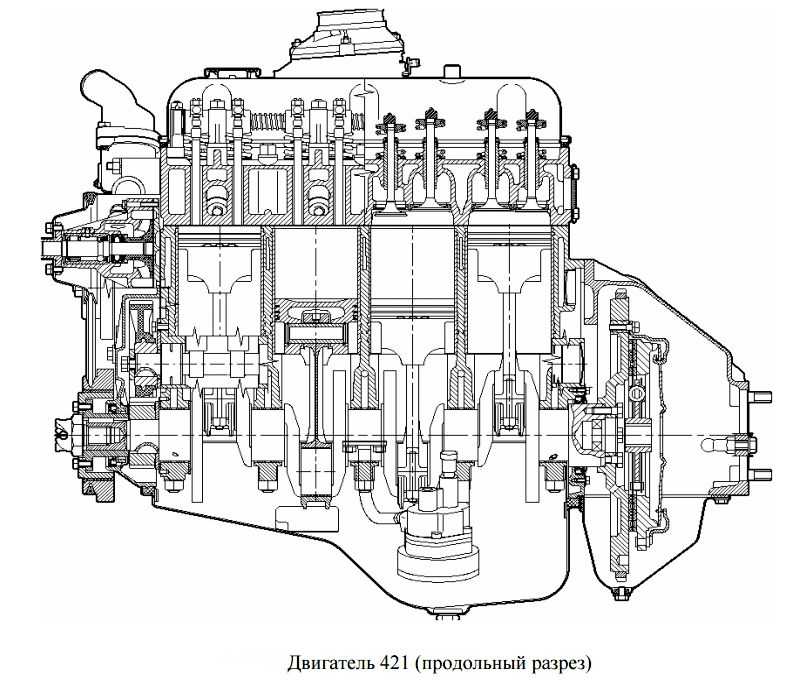

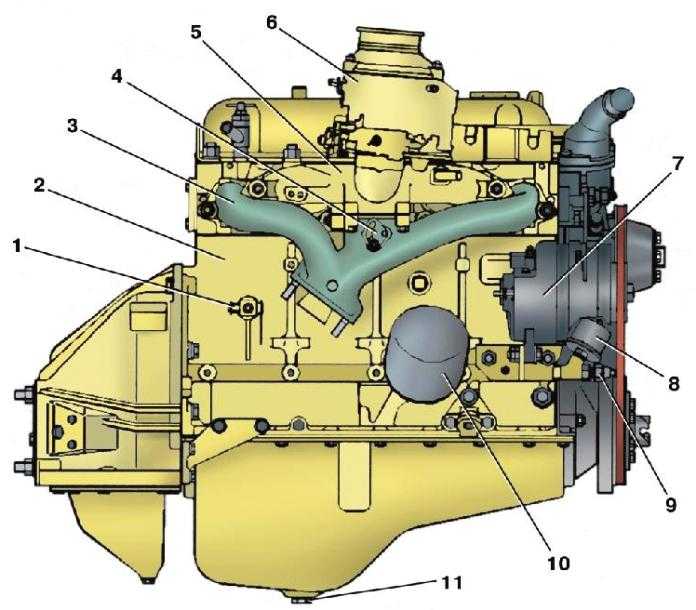

Схема двигателя УМЗ-421/ УМЗ-4218 для автомобилей УАЗ-Хантер, УАЗ-3303, 2206

- 1 – канал главной масляной магистрали;

- 2 – масляный фильтр;

- 3 – выпускной коллектор;

- 4 – впускная труба;

- 5 – штуцер отбора разрежения на вакуумный усилитель тормозов;

- 6 – карбюратор;

- 7 – кран подачи охлаждающей жидкости к радиатору системы отопления салона;

- 8 – привод распределителя и масляного насоса;

- 9 – масляный насос.

Устройство, детали и запасные части двигателя УМЗ (УАЗ-Хантер, УАЗ-3303, 2206)

- Детали блока цилиндров УМЗ-421, УМЗ-4218

- Коленвал УМЗ-421, УМЗ-4218

- ГРМ и клапаны УМЗ-421, УМЗ-4218

- Система смазки УМЗ-421, УМЗ-4218

- Система охлаждения УМЗ-421, УМЗ-4218

- Топливная система УМЗ-421, УМЗ-4218

Технические показатели двигателей УМЗ-421, УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206)

- Число и расположение цилиндров — Четыре, рядное

- Диаметр цилиндров и ход поршня, мм (рабочий объем, л) — 100х92 (2,89)

- Степень сжатия — 8,2 / 7,0

- Порядок работы цилиндров — 1-2-4-3

- Максимальная мощность, кВт (л.

с.) при номинальной частоте вращения 4000 мин-1 82,4 (112) / 72,1 (98)

с.) при номинальной частоте вращения 4000 мин-1 82,4 (112) / 72,1 (98) - Максимальный крутящий, Нм (кг/см) — 221 (22,5) / 201 (20,5)

- Частота вращения, соответствующая максимальному крутящему моменту, мин-1 2200 – 2500

- Минимальная частота вращения холостого хода, мин-1 — 750:50

- Минимальный удельный расход топлива по скоростной внешней характеристике, не более, г/кВтч (г/л.с.ч) — 292 (215) / 306 (225)

- Система питания топливом — Карбюраторная

- Система смазки — Комбинированная: под давлением и разбрызгиванием

- Емкость маслосистемы, без емкости маслорадиатора, л — 5,8

- Система вентиляции картера — Закрытая, принудительная с регулятором разрежения в картере

- Система охлаждения — Жидкостная, закрытая с принудительной циркуляцией охлаждающей жидкости

- Емкость системы охлаждения без емкости радиатора охлаждения, л — 3,5

Электрооборудование двигателей УМЗ-421, УМЗ-4218

- Тип электрооборудования — Постоянного тока, однопроводное.

- Отрицательные выводы источников питания и потребителей соединены с корпусом (массой)

- Номинальное напряжение, В — 12

- Генератор — 16.3771 или 6651.3701 (УМЗ-421), 957.3701-10 или 665.3701 (УМЗ-4218)

- Стартер — 62.3708, 42.3708 или 4211.3708-01

- Система зажигания — Бесконтактная

- Распределитель зажигания — 3312.3706-01

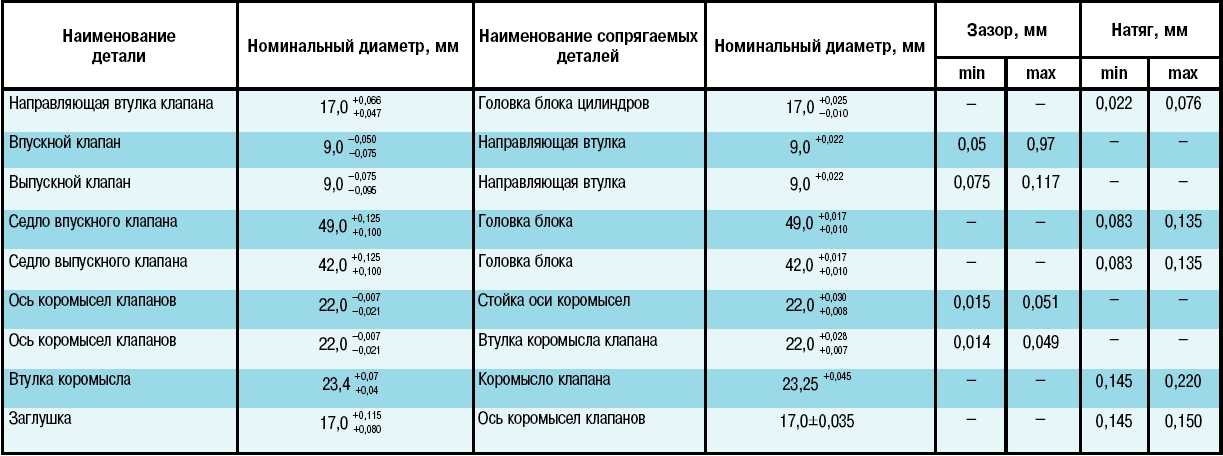

Основные параметры регулировок двигателя УМЗ-421, УМЗ-4218

- Зазор между коромыслами и выпускными клапанами 1 и 4 цилиндров на холодном двигателе при 15-20°С, мм — 0,30-0,35

- Зазор между остальными коромыслами и клапанами, мм — 0,35-0,40

- Температура жидкости в системе охлаждения, °С — 80-100

- Минимальная частота вращения коленчатого вала в режиме холостого хода, мин-1 — 700-800

- Зазор между электродами свечей, мм — 0,7-0,85

- Прогиб ремня водяного насоса и генератора (для всех двигателей) при нажатии с усилием 4 Н (4 кгс), мм — 8-10.

Atomium Active Regular AL33866384 для УАЗ 2206

Коды указаны производителями для определения нужной детали.

Ниже приведены коды, с которыми совместима деталь:

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 | |

| 8594181250177 |

Результаты двигательных испытаний экспериментального бензинового двигателя внутреннего сгорания

БИО Web of Conferences 17 , 00078 (2020)

Результаты двигательных испытаний экспериментального бензинового двигателя внутреннего сгорания

Дмитрий Марьин, Андрей Глущенко, Антон Хохлов, Евгений Прошкин и Раиль Мустякимов

Ульяновский государственный аграрный университет имени П.

* Автор, ответственный за переписку: [email protected]

Реферат

изолирующие свойства поршня за счет формирования теплоизоляционного покрытия на рабочих поверхностях днища поршня толщиной 25…30 мкм методом микродугового оксидирования. Проведены сравнительные результаты испытаний двигателя, которые показали, что двигатель, оснащенный поршнями с теплоизоляционным покрытием на рабочих поверхностях головки головки, увеличивает мощность на 5,3 % и снижает часовой расход топлива на 5,7 % по сравнению с двигателем, оснащенным штатным поршни.

© The Authors, опубликовано EDP Sciences, 2020

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии, что оригинал работа цитируется правильно.

1 Введение

Современное состояние развития современного двигателестроения характеризуется тем, что особое внимание конструкторы уделяют форсированному газодинамическому, тепловому, силовому и силовому режимам работы двигателя. В свою очередь, эти режимы сопровождаются дальнейшим увеличением тепловой плотности основных компонентов, образующих камеру сгорания, что обусловлено изменением протекания рабочего процесса и характеристик двигателя. Одной из наиболее нагруженных деталей цилиндропоршневой группы (ЦПГ) является поршень, который подвергается высоким механическим и термическим нагрузкам [1]. Перегрев поршня приводит к преждевременному износу трущихся поверхностей, заеданию поршневых колец и их поломкам, заклиниванию поршней, прогару головки поршня и т. д.

В свою очередь, эти режимы сопровождаются дальнейшим увеличением тепловой плотности основных компонентов, образующих камеру сгорания, что обусловлено изменением протекания рабочего процесса и характеристик двигателя. Одной из наиболее нагруженных деталей цилиндропоршневой группы (ЦПГ) является поршень, который подвергается высоким механическим и термическим нагрузкам [1]. Перегрев поршня приводит к преждевременному износу трущихся поверхностей, заеданию поршневых колец и их поломкам, заклиниванию поршней, прогару головки поршня и т. д.

Установлено, что в практике двигателестроения применяются различные способы снижения термических напряжений поршней ДВС.

Основными недостатками этих способов являются изменение геометрических параметров, усложнение их конструкции и системы охлаждения двигателя, увеличение массы и, как следствие, снижение долговечности и надежности и др.

Современные технологии позволяют обеспечить защиту двигателя детали, подвергающиеся термическим нагрузкам, особенно поршни, за счет применения конструкционных покрытий или специальных изоляционных материалов. Основная идея такого покрытия заключается в отражении тепловой энергии обратно в камеру сгорания, что должно предотвратить перегрев поршня.

Основная идея такого покрытия заключается в отражении тепловой энергии обратно в камеру сгорания, что должно предотвратить перегрев поршня.

Оснащение дизеля поршнями с теплоизоляционным керамическим покрытием толщиной 0,2–0,9 мм позволяет снизить эффективный расход топлива на 6–8 г/(кВт·ч), за счет уменьшения теплопотерь и более полного сгорания топлива по сравнению с двигателем, оснащенным стандартными поршнями [2].

Экспериментальные исследования, проведенные на дизеле 1ЧН18/20, оснащенном алюминиевыми поршнями, покрытыми корундом толщиной (0,25–0,3)-10 −3 м, показали, что эффективный расход топлива на номинальном режиме снижается на 2,7 г/( кВт’ч), а на дизеле 2ЧН21/21 при n=1200 мин −1 и 9 top = 36–38° эффективный расход топлива снижается на 5,44 г/(кВт∙ч) [3].

Применение теплоизоляционных покрытий из оксида алюминия толщиной (0,2–0,25)-10 −3 м на поршнях судового тихоходного дизеля 1Ч 24/36 с объемным смесеобразованием, снижение эффективного расхода топлива при нагрузках менее 45 % от эффективной мощности двигателя на 2,5–13 г/(кВт·ч) [3].

Известно, что для тепловой защиты рабочих поверхностей днища поршня и головки блока цилиндров двухтактного двигателя внутреннего сгорания (ДВС) применялись поршни и головки блока цилиндров с теплоизолирующим оксидно-керамическим покрытием толщиной 0,06 мм. Это позволило уменьшить теплосъем с рабочих поверхностей деталей, снизить удельный расход топлива на 3,2 % и увеличить максимальную мощность двигателя на 6 % [4].

В результате испытаний дизеля Д-240Л установлено, что двигатель, оснащенный поршнями с теплоизоляционным корундовым покрытием, позволяет увеличить мощность на 8,6 % и снизить удельный расход топлива на 6,6 % по сравнению с двигателем, оснащенным со стандартными поршнями.

В результате стендовых испытаний дизеля Д65НТ1, оснащенного поршнями с корундовым слоем и тефлоновым покрытием поверхностей трения, установлено снижение расхода топлива на 5,1 %, увеличение развиваемой мощности с 44,72 кВт до 46,7 кВт. , то есть на 4,4%. Это произошло за счет снижения суммарных тепловых и механических потерь на внутреннее трение.

Таким образом, теплоизоляционные покрытия, образующиеся на рабочих поверхностях поршня, значительно улучшают работу дизеля. Снижается «жесткость» процесса сгорания и максимальное давление при сгорании, что приводит к уменьшению шума, вибрации дизеля и токсичности выхлопных газов. Увеличение скорости сгорания в основной фазе сгорания увеличивает полноту сгорания и обеспечивает более экономичную работу.

Однако применение теплоизоляционных покрытий не нашло дальнейшего применения для улучшения теплоизоляционных свойств поршня, мощностных, топливных и экономических показателей двигателя, т.к. в процессе эксплуатации эти покрытия имеют два существенных недостатка: низкая адгезия прочность на поршневые сплавы и низкая жаростойкость.

2 Материалы и методы исследования

В последние годы одним из эффективных методов формирования теплоизоляционных покрытий является микродуговое оксидирование (МДО) [6], позволяющее создавать поверхностные покрытия, обладающие совершенно новыми теплопроводными свойствами, чем основной материал детали, при этом геометрические параметры и вес заготовки не изменяются.

На основании полученных результатов были изготовлены опытные комплекты поршней с теплоизоляционным покрытием на рабочих поверхностях головок поршней при следующих режимах микродугового оксидирования: концентрация ортофосфорной кислоты в водном растворе 180 г/л. ; плотность электрического тока – 4 А/дм 2 , напряжение на головке поршня – 250 В, температура электролита – 25 °С, время окисления – 60 минут (рис. 1) [7].

Анализ толщины, пористости, структуры и элементного состава теплоизоляционного покрытия металлографического образца экспериментального фрагмента поршня проведен с применением сканирующей электронной микроскопии с рентгеноспектральным микроанализом. В исследованиях использовали комплексную установку, состоящую из автоэмиссионного сканирующего микроскопа высокого разрешения Zeiss SUPRA 55VP в комплекте с энергодисперсионным спектрометром Inca Energy 350, волновым спектрометром Inca Wave 500 и системой HKL EBSD Premium для дифракции отраженных электронов.

Металлографический образец представлял собой фрагмент экспериментального поршня из алюминиевого сплава толщиной около 2 мм (рис. 2). Исследуемый образец помещался в вакуумную камеру микроскопа. Элементный анализ теплоизоляционного покрытия проводился по четырем маршрутам. Все маршруты имели длину 100 м от внешней поверхности поршня и состояли из 10 уровней с шагом 10 м (первый уровень ближе всего к поверхности). Для получения картины топографического контраста образец тщательно промывали растворителем и обезжиривали методом ультразвуковой очистки в ультразвуковой ванне УЗВ-15М во избежание обрастания углеводородом.

В результате проведенных исследований структуры и элементного состава экспериментального фрагмента поршня установлено, что теплоизоляционное покрытие имеет хорошую адгезию с основным материалом из алюминиевого сплава. Рельеф четкий и неоднородный по своему составу, трещин и изломов в зоне контакта «основной материал – теплоизоляционное покрытие» нет. Отчетливо наблюдается взаимопроникновение оксидированного слоя в основной материал. Толщина оксидированного слоя 24…31 мкм, пористость 10…11 % [8].

Толщина оксидированного слоя 24…31 мкм, пористость 10…11 % [8].

Окисленный слой, образовавшийся на поверхности фрагмента образца экспериментального поршня, представляет собой оксид металла. По результатам элементного состава в атомных концентрациях, нормированных к 100 %, с учетом всех зарегистрированных элементов установлено, что основными элементами исследуемого материала являются кремний, алюминий и кислород. Содержание кислорода в окисленном слое по маршруту 1 увеличилось на 18,9 %, по маршруту 2 – на 10,3 %, по маршруту 3 и 4 соответственно на 15 и 12,7 % по сравнению со стандартным поршнем, что свидетельствует об образовании корунд (Al2O3) в окисленном слое (рис. 3).

Для сравнительной оценки мощностных, топливно-экономических и экологических показателей двигателей в штатной (типовые поршни) и экспериментальной (поршни с изоляционным покрытием) конфигурациях были проведены испытания двигателей по ГОСТ 14846–81 на МЭЗ-Всетин. Стенд тормозных испытаний 926–4/В со штатной аппаратурой (рис. 4).

4).

Показатели работы двигателя при испытаниях двигателей определялись по скоростным и нагрузочным характеристикам. Показатели нагрузочной характеристики двигателя определялись при частоте вращения коленчатого вала 2200 мин-1, так как эта частота соответствует максимальному крутящему моменту по внешней скоростной характеристике двигателя УМЗ-421 и рекомендуется изготовителем при принятии показания измерительных точек.

Скоростные и нагрузочные характеристики двигателя сняты после обкатки в течение 35 часов в нагрузочно-скоростном и температурном режимах.

Все системы и механизмы двигателя предварительно проверены и отрегулированы согласно инструкции по эксплуатации автомобилей семейства УАЗ.

| Рис. 1. Общий вид комплекта поршней с теплоизоляционным покрытием рабочих поверхностей головок. |

| Рис. 2. Металлографический образец фрагмента поршня: а) макрофотография образца с указанием путей элементного анализа; б) изображение поверхностных слоев образца |

Рис. 3. 3.Структура поверхностного слоя окисленных рабочих поверхностей головок поршней |

| Рис. 4. Структурная схема тормозного стенда: 1 – двигатель внутреннего сгорания; 2 – стенд для испытаний двигателей; 3 – балансировочный динамометр; 4 – глушитель; 5 – выхлопная система; 6 – газоанализатор; 7 – ресивер для воздуха; 8 – панель управления; 9— панель приборов от датчиков на двигателе; 10 – топливный бак; 11- прибор для измерения расхода топлива; 12 – муфта двигателя со стойкой; 13 – воздушный фильтр; 14 – система водяного охлаждения; 15 – указатель температуры системы охлаждения двигателя; 16 – указатель давления масла в двигателе; 17 – электронный тахометр |

3 Результаты исследований и их обсуждение

В результате проведенных испытаний двигателей построены скоростные (рис. 5) и нагрузочные (рис. 6) характеристики двигателей в штатной и экспериментальной конфигурациях.

Анализ скоростных характеристик двигателя показывает, что происходит увеличение эффективной мощности двигателя ( N e ), оснащенного поршнями с теплоизоляционным покрытием, во всем диапазоне частот вращения коленчатого вала .

Максимальная эффективная мощность двигателя (при частоте вращения коленчатого вала 4200 мин −1 ) с поршнем с теплоизоляционным покрытием (рис. 5) составила 77,5 кВт, что на 5,3% больше по сравнению с мощностью двигатель со стандартными поршнями (73,6 кВт). Удельный эффективный расход топлива ( г е ) при максимальной мощности (n = 2200 мин −1 ) двигателя, оснащенного поршнем с теплоизоляционным покрытием, уменьшилась на 9,4 % и составила 272,9 г/кВт, а для двигателя со стандартными поршнями она равна 301,2 г/кВт (рис. 5). Часовой расход топлива ( ГТ ) составил 23,1 кг/ч и 24,5 кг/ч соответственно (рис. 5).

Максимальный крутящий момент (МТ) при частоте вращения 2200 мин −1 составил 217,4 Н·м для двигателя с термоизолированными поршнями и 204,1 Н·м для двигателя со стандартными поршнями (рис. 5).

Анализ полученных нагрузочных характеристик показывает (рис. 6), что в режиме максимальной нагрузки часовой расход топлива опытного двигателя номинальной мощностью 55 кВт составил 15,3 кг/ч, тогда как для штатного двигателя 16,1 кг/ч.

Измерения содержания оксида углерода (СО) и гидрида углерода (СН) в отработавших газах показали, что в двигателе, оборудованном теплоизолированными поршнями, по сравнению с двигателем, оснащенным стандартными поршнями, содержание СО уменьшилось в среднем на 13 % и СН на 90,3% (рис. 6).

| Рис. 5. Скоростная характеристика штатного двигателя и экспериментального двигателя |

| Рис. 6. Нагрузочные характеристики штатного двигателя и экспериментального двигателя |

4 Заключение

По результатам испытаний установлено следующее: применение поршней с теплоизоляционным покрытием на рабочих поверхностях головок в двигателе УМЗ-421 позволяет увеличить его эффективную мощность на 5,3%, максимальный крутящий момент на 6,5%, снижение часового и удельного эффективного расхода топлива на 5,7 и 9.4% соответственно, содержание в выхлопных газах оксида углерода на 13% и углеводородов на 9,3% по сравнению с двигателем, оснащенным стандартными поршнями.

Каталожные номера

- Д.А. Сибриков, Снижение термических напряжений поршневых групп судовых дизелей, кандидатская диссертация (Новосибирск, 2004) [Google ученый]

- А.К. Костин, Б.П. Пугачев, Ю.Ю. Кочинев, Работа дизелей в условиях эксплуатации. Машиностроение, Л., 1989. [Google ученый]

- М.Д. Никитин, А.Я. Кулик, Н.И. Захаров, Теплоизоляционные и износостойкие покрытия деталей дизелей (Машиностроение, Ленинград, 19).77) [Google ученый]

- Н.

М.Чигиринова, В.В. Чигиринов, В.Е. Чигиринов, Оксидные керамические покрытия, эффективная теплозащита рабочих поверхностей деталей ЦПГ, Автомот. Промышленность, 6, 30–34 (2004)

[Google ученый]

М.Чигиринова, В.В. Чигиринов, В.Е. Чигиринов, Оксидные керамические покрытия, эффективная теплозащита рабочих поверхностей деталей ЦПГ, Автомот. Промышленность, 6, 30–34 (2004)

[Google ученый] - В.В. Шпаковский, О.Ю. Линьков, Анализ эффективности использования поршней с корундовым слоем для снижения расхода топлива, Инженер-авиакосм. и техн., 10(57), 140–144 (2008). [Google ученый]

- А.Л. Хохлов, Д.А. Уханов, А.А. Глущенко, Д.М. Марьин, В.А. Степанов, Влияние режимов микродугового оксидирования на формирование оксидного слоя, Бюлл.

Ульяновского госсельхоза. академик, 3(23), 128–131 (2013).

[Google ученый]

Ульяновского госсельхоза. академик, 3(23), 128–131 (2013).

[Google ученый] - А.Л. Хохлов, Д.М. Марин, А.А. Глущенко, Д.А. Уханов, Результаты теоретических и экспериментальных исследований термических напряжений поршня двигателя внутреннего сгорания с оксидированным днищем, Нива Поволжья, 2(27), 100–106 (2013) [Google ученый]

- Д.М. Марьин, А.Л. Хохлов, А.А. Глущенко, Структура и элементный состав оксидного слоя на днище и канавках поршня двигателя, В сб. X Междунар. науч. конф. «Новости передовой науки-2014», 56–60 (Бял Град-БГ ООО, София, 2014) [Google ученый]

Все фигурки

Рис. 1. 1.Общий вид комплекта поршней с теплоизоляционным покрытием рабочих поверхностей головок. | |

| В тексте | |

| Рис. 2. Металлографический образец фрагмента поршня: а) макрофотография образца с указанием путей элементного анализа; б) изображение поверхностных слоев образца | |

| В тексте | |

| Рис. 3. Структура поверхностного слоя окисленных рабочих поверхностей головок поршней | |

| В тексте | |

| Рис. 4. Структурная схема тормозного стенда: 1 – двигатель внутреннего сгорания; 2 – стенд для испытаний двигателей; 3 – балансировочный динамометр; 4 – глушитель; 5 – выхлопная система; 6 – газоанализатор; 7 – ресивер для воздуха; 8 – панель управления; 9— панель приборов от датчиков на двигателе; 10 – топливный бак; 11- прибор для измерения расхода топлива; 12 – муфта двигателя со стойкой; 13 – воздушный фильтр; 14 – система водяного охлаждения; 15 – указатель температуры системы охлаждения двигателя; 16 – указатель давления масла в двигателе; 17 – электронный тахометр | |

| В тексте | |

Рис. Наверх

|