История двигателя внутреннего сгорания

Главное устройство любого транспортного средства, в том числе наземного, является силовая установка — двигатель, преобразующий различные разновидности энергии в механическую работу.

В ходе исторического развития транспортных двигателей механическая работа движения осуществлялась за счет применения:

1) мускульной силы человека и животных;

2) силы ветра и потоков воды;

3) тепловой энергии пара и различных видов газообразного, жидкого и твердого топлива;

4) электрической и химической энергии;

5) солнечной и ядерной энергии.

Записи о попытках построить самоходные средства передвижения были уже в XV — XVI вв. Правда, силовыми установками этих «средств передвижения» была мускульная сила человека.

Наибольшую известность в России получила «самобеглая коляска», построенная в Петербурге крестьянином Л. Л. Шамшуренковым в 1752 г.

Эта коляска, вполне вместительная для перевозки нескольких человек, приводилась в движение мускульной силой двух человек. Первый педальный металлический велосипед, близкий по конструкции к современным, был изготовлен крепостным крестьянином Верхотрусского уезда Пермской губернии Артамоновым на рубеже XVIII и XIX вв.

Древнейшими силовыми установками, правда, не транспортными, являются гидравлические двигатели — водяные колеса, приводящиеся в движение потоком (весом) падающей воды, а также ветряные двигатели.

Появление в XVII в. водяных двигателей, а позднее и паровых сыграло важную роль в зарождении и развитии мануфактурного производства, а затем и промышленной революции. .Однако большие надежды изобретателей самоходных экипажей по применению первых паровых двигателей для транспортных средств не оправдались. Первый паровой самоход грузоподъемностью 2,5 т, построенный в 1769 г. французским инженером Жозефом Каньо, получился очень громоздким, тихоходным и требующим обязательных остановок через каждые 15 минут движения.

Только в конце XIX в. во Франции были созданы весьма удачные образцы самоходных экипажей с паровыми двигателями. Начиная с 1873 г. французский конструктор Адеме Боле построил несколько удачных паровых двигателей. В 1882 г. появились паровые автомобили Дион-Бутона,

В 1882 г. появились паровые автомобили Дион-Бутона,

а в 1887 — автомобили Леона Серполе, которого называли «апостолом пара». Созданный Серполе котел с плоскими трубками представлял весьма совершенный парогенератор с почти мгновенным испарением воды.

Паровые автомобили Серполе конкурировали с бензиновыми автомобилями на многих гонках и скоростных состязаниях вплоть до 1907 г. Вместе с тем совершенствование паровых двигателей в качестве транспортных двигателей продолжается и сегодня в направлении снижения их массогабаритных показателей и повышения коэффициента полезного действия.

Совершенствование паровых машин и развитие двигателей внутреннего сгорания во второй половине XIX в. сопровождалось попытками ряда изобретателей использовать электрическую энергию для транспортных двигателей. Накануне третьего тысячелетия Россия отметила столетие со дня использования городского наземного электрического транспорта — трамвая. Немногим более ста лет назад, в 80-е годы XIX в., появились и первые электрические автомобили. Их появление связано с созданием в 1860-е годы свинцовых аккумуляторов. Однако слишком большая удельная масса и недостаточная емкость не позволили электромобилям принять участие в конкуренции с паровыми машинами и газобензиновыми двигателями. Электромобили с более легкими и энергоемкими серебряно-цинковыми аккумуляторами также не нашли широкого применения. В России талантливый конструктор И. В. Романов создал в конце XIX в. несколько типов электромобилей с достаточно легкими аккумуляторами.

Накануне третьего тысячелетия Россия отметила столетие со дня использования городского наземного электрического транспорта — трамвая. Немногим более ста лет назад, в 80-е годы XIX в., появились и первые электрические автомобили. Их появление связано с созданием в 1860-е годы свинцовых аккумуляторов. Однако слишком большая удельная масса и недостаточная емкость не позволили электромобилям принять участие в конкуренции с паровыми машинами и газобензиновыми двигателями. Электромобили с более легкими и энергоемкими серебряно-цинковыми аккумуляторами также не нашли широкого применения. В России талантливый конструктор И. В. Романов создал в конце XIX в. несколько типов электромобилей с достаточно легкими аккумуляторами.

Электромобили имеют достаточно высокие преимущества. Прежде всего они экологически чистые, так как вообще не имеют выхлопных газов, обладают очень хорошей тяговой характеристикой и большими ускорениями за счет возрастающего крутящего момента при снижении числа оборотов; используют дешевую электроэнергию, просты в управлений, надежны в эксплуатации» и т. д. Сегодня электромобили и троллейбусы имеют серьезные перспективы их развития и применения на городском и пригородном транспорте в связи с необходимостью коренного решения проблем по снижению загрязнения окружающей среды.

д. Сегодня электромобили и троллейбусы имеют серьезные перспективы их развития и применения на городском и пригородном транспорте в связи с необходимостью коренного решения проблем по снижению загрязнения окружающей среды.

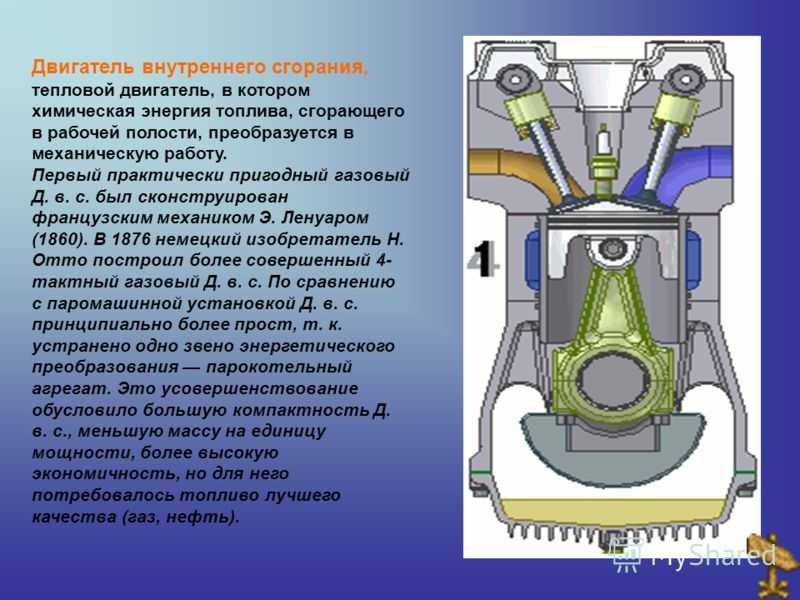

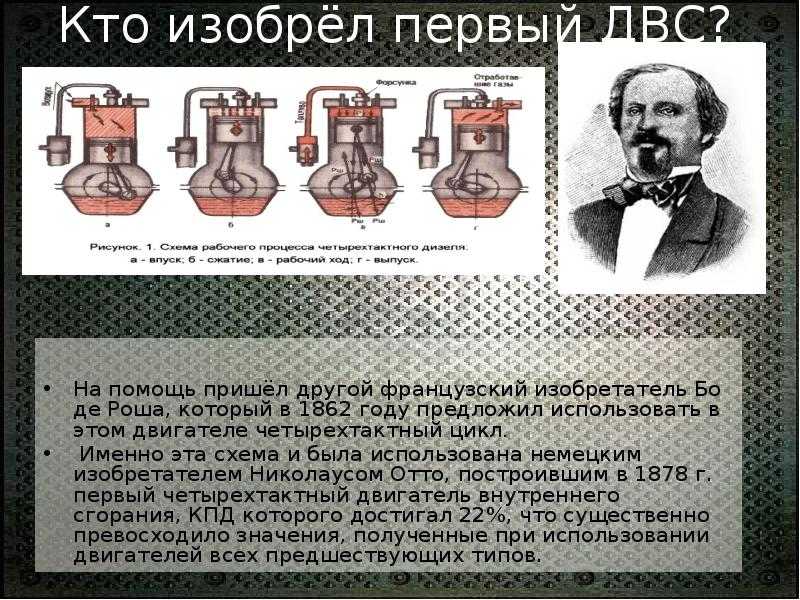

Попытки создания поршневых двигателей внутреннего сгорания предпринимались еще в конце XVIII в. Так, в 1799 г. англичанин Д. Барбер предложил двигатель, работавший на смеси воздуха с газом, полученным путем перегонки древесины. Другой изобретатель газового двигателя Этьен Ленуар использовал в качестве топлива светильный газ.

Еще в 1801 г. француз Филипп де Бонне предложил проект газового двигателя, в котором воздух и газ сжимались самостоятельными насосами, подавались в смесительную камеру и оттуда в цилиндр двигателя, где смесь воспламенялась от электрической искры. Появление этого проекта считается датой рождения идеи электрического воспламенения топливовоз-душной смеси.

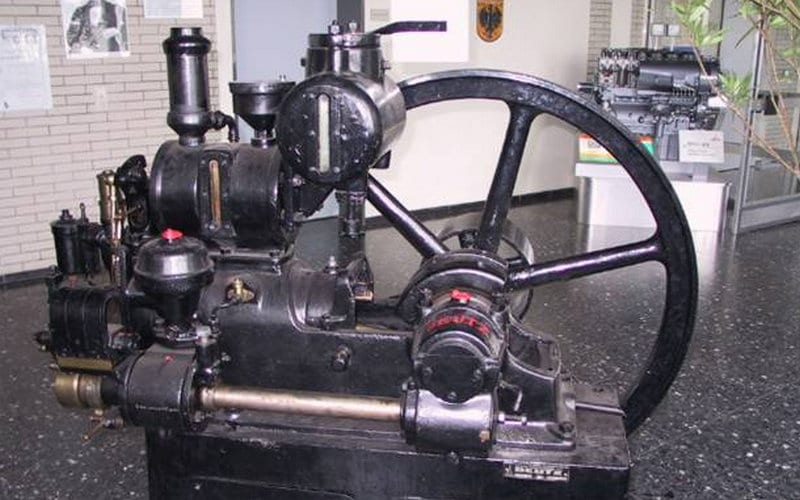

Первый стационарный двигатель нового типа, работающий по четырехтактному циклу с предварительным сжатием смеси, был спроектирован и построен в 1862 г. кельнским механиком Н. Отто.

Практически все современные бензиновые и газовые двигатели до настоящего времени работают по циклу Отто (цикл с подводом теплоты при постоянном объеме).

Практическое применение двигателей внутреннего сгорания для транспортных экипажей началось в 70 — 80 гг. XIX в. на основе использования в качестве топлива газовых и бензовоздушных смесей и предварительного сжатия в цилиндрах. Официально изобретателями транспортных двигателей, работающих на жидких фракциях перегонки нефти, признаны три немецких конструктора: Готлиб Даймлер, построивший по патенту от 29 августа 1885 г. мотоцикл с бензиновым двигателем;

Карл Бенц, построивший по патенту от 25 марта 1886 г. трехколесный экипаж с бензиновым двигателем;

трехколесный экипаж с бензиновым двигателем;

Рудольф Дизель, получивший в 1892 г. патент на двигатель с самовоспламенением смеси воздуха с жидким топливом за счет теплоты, выделяющейся при сжатии.

Здесь следует отметить, что первые двигатели внутреннего сгорания, работающие на легких фракциях перегонки нефти, были созданы в России. Так, в 1879 г. русским моряком И. С. Костовичем был спроектирован ив 1885 г. успешно прошел испытания 8-цилиндровый бензиновый двигатель малой массы и большой мощности. Этот двигатель предназначался для воздухоплавательных аппаратов.

В 1899 г. в Петербурге создан первый в мире экономичный и работоспособный двигатель с воспламенением от сжатия. Протекание рабочего цикла в этом двигателе отличалось от двигателя, предложенного немецким инженером Р. Дизелем, который предполагал осуществить цикл Карно со сгоранием по изотерме. В России в течение короткого времени была усовершенствована конструкция нового двигателя — бескомпрессорного дизеля, и уже в 1901 г. в России были построены бескомпрессорные дизели конструкции Г. В. Тринклера, а конструкции Я. В. Мамина — в 1910 г.

Дизелем, который предполагал осуществить цикл Карно со сгоранием по изотерме. В России в течение короткого времени была усовершенствована конструкция нового двигателя — бескомпрессорного дизеля, и уже в 1901 г. в России были построены бескомпрессорные дизели конструкции Г. В. Тринклера, а конструкции Я. В. Мамина — в 1910 г.

Русский конструктор Е. А. Яковлев спроектировал и построил моторный экипаж с керосиновым двигателем.

Успешно работали над созданием экипажей и двигателей русские изобретатели и конструкторы: Ф. А. Блинов, Хайданов, Гурьев, Махчанский и многие Другие.

Основными критериями при конструировании и производстве двигателей вплоть до 70-х годов XX в. оставалось стремление к повышению литровой мощности, а следовательно, и к получению наиболее компактного двигателя. После нефтяного кризиса 70 — 80 гг. основным требованием стало получение максимальной экономичности. Последние 10 — 15 лет XX в. главными критериями для любого двигателя стали постоянно растущие требования и нормы по экологической чистоте двигателей и прежде всего по коренному снижению токсичности отработавших газов при обеспечении хорошей экономичности и высокой мощности.

основным требованием стало получение максимальной экономичности. Последние 10 — 15 лет XX в. главными критериями для любого двигателя стали постоянно растущие требования и нормы по экологической чистоте двигателей и прежде всего по коренному снижению токсичности отработавших газов при обеспечении хорошей экономичности и высокой мощности.

Карбюраторные двигатели, долгие годы не имевшие конкурентов по компактности и литровой мощности, не отвечают сегодня экологическим требованиям. Даже карбюраторы с электронным управлением не могут обеспечить выполнение современных требований по токсичности отработавших газов на большинстве рабочих режимов двигателя. Эти требования и жесткие условия конкуренции на мировом рынке достаточно быстро изменили типаж силовых установок для транспортных средств и прежде всего для легкового транспорта. Сегодня различные системы впрыска топлива с различными системами управления, включая электронные, практически полностью вытеснили использование карбюраторов на двигателях легковых автомобилей.

Коренная перестройка двигателестроения крупнейшими автомобильными компаниями мира в последнее десятилетие XX в. совпала с третьим периодом торможения российского двигателестроения. Из-за кризисных явлений в экономике страны отечественная промышленность не смогла обеспечить своевременный перевод двигателестроения на выпуск новых типов двигателей. Вместе с тем Россия имеет хороший научно-исследовательский задел по созданию перспективных двигателей и квалифицированные кадры специалистов, способных достаточно быстро реализовать имеющийся научный и конструкторский задел в производстве. За последние 8 — 10 лет разработаны и изготовлены принципиально новые опытные образцы двигателей с регулируемым рабочим объемом, а также с регулируемой степенью сжатия. В 1995 г. разработана и внедрена на Заволжском моторном заводе и на Нижне-Новгородском автозаводе микропроцессорная система управлением топливоподачей и зажиганием, обеспечивающая выполнение экологических норм ЕВРО-1. Разработаны и изготовлены образцы двигателей с микропроцессорной системой управления топливоподачей и нейтрализаторами, удовлетворяющие экологические требования ЕВРО-2. В этот период учеными и специалистами НАМИ разработаны и созданы: перспективный турбокомпаундный дизель, серия дизельных и бензиновых экологически чистых двигателей традиционной компоновки, двигатели, работающие на водородном топливе, плавающие транспортные средства высокой проходимости с щадящим воздействием на грунт и т. п.

Разработаны и изготовлены образцы двигателей с микропроцессорной системой управления топливоподачей и нейтрализаторами, удовлетворяющие экологические требования ЕВРО-2. В этот период учеными и специалистами НАМИ разработаны и созданы: перспективный турбокомпаундный дизель, серия дизельных и бензиновых экологически чистых двигателей традиционной компоновки, двигатели, работающие на водородном топливе, плавающие транспортные средства высокой проходимости с щадящим воздействием на грунт и т. п.

Современные наземные виды транспорта обязаны своим развитием главным образом применению в качестве силовых установок поршневых двигателей внутреннего сгорания. Именно поршневые ДВС до настоящего времени являются основным видом силовых установок, преимущественно используемых на автомобилях, тракторах, сельскохозяйственных, дорожно-транспортных и строительных машинах. Эта тенденция сохраняется сегодня и будет еще сохраняться в ближайшей перспективе. Основные конкуренты поршневых двигателей — газотурбинные и электрические, солнечные и реактивные силовые установки — пока еще не вышли из этапа создания экспериментальных образцов и небольших опытных партий, хотя работы по их доводке и совершенствованию в качестве автотракторных двигателей продолжаются во многих компаниях и фирмах всего мира.

Источник: Колчин А.И., Демидов В.П. — Конструкция и расчет автотракторных двигателей, 2008 г.

История создания двигателя внутреннего сгорания

Вы можете изучить истории возникновения и развития известнейших мировых автокомпанийИстория создания двигателя внутреннего сгорания, конструкция и принцип работы двигателя, поршневого двигателя внутреннего сгорания, конструкция блока цилиндра, его неисправности и ремонт

История создания двигателей внутреннего сгорания:

Еще в те далекие годы ученые, инженеры многих стран работали над открытиями в различных областях науки: химии, физике, механике. Так, в 1799 году, Филипп Лебон – французский инженер, открыл светильный газ. Светильный газ он получил из древесины и угля путем сухой перегонки. Открытие послужило началом развития техники освещения.

В 1801 году он разработал свою конструкцию газового двигателя. Работа двигателя основывалась, опять же, на свойствах открытого им газа. Газ, в смеси с воздухом при нагревании, воспламенялся, горел с выделением огромного количества тепла и расширялся. Эту энергию он использовал в своем первом двигателе. Конструкция его двигателя состояла из двух компрессоров и смесительной камеры. Один компрессор закачивал сжатый воздух, второй – светильный газ из газогенератора. Смесь газов направлялась в рабочие цилиндры, расположенные по обе стороны от поршня. Смесь поочередно воспламенялась, то в одном цилиндре, то — в другом. Это открытие послужило предпосылкой создания двигателя внутреннего сгорания. Но воплотить свою идею о создании двигателя внутреннего сгорания он не успел. В 1804 году он погиб. Его идею разработали другие изобретатели.

Работа двигателя основывалась, опять же, на свойствах открытого им газа. Газ, в смеси с воздухом при нагревании, воспламенялся, горел с выделением огромного количества тепла и расширялся. Эту энергию он использовал в своем первом двигателе. Конструкция его двигателя состояла из двух компрессоров и смесительной камеры. Один компрессор закачивал сжатый воздух, второй – светильный газ из газогенератора. Смесь газов направлялась в рабочие цилиндры, расположенные по обе стороны от поршня. Смесь поочередно воспламенялась, то в одном цилиндре, то — в другом. Это открытие послужило предпосылкой создания двигателя внутреннего сгорания. Но воплотить свою идею о создании двигателя внутреннего сгорания он не успел. В 1804 году он погиб. Его идею разработали другие изобретатели.

Конструкции двигателей внутреннего сгорания, в последующие годы, разрабатывались учеными в зависимости от использования горючих веществ — топлива.

В 1877 году Август Отто, немецкий изобретатель, разработал новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

В конце XIХ века появились двухцилиндровые двигатели.

С начала XX века — четырёхцилиндровые.

В зависимости от вида топлива, используемого в двигателе, автомобили делятся на:

— автомобили с карбюраторными двигателями, работающие на легковоспламеняющемся жидком топливе – бензине

— автомобили с дизельными двигателями, работающие на тяжелом жидком дизельном топливе

— автомобили, работающие на сжатом или сжиженном газе, хранящиеся на автомобиле в баллонах.

Двигатели внутреннего сгорания бывают:

1. Поршневые.

2. Роторные.

3. Газотурбинные.

4. Роторно-поршневые.

5. Комбинированный двигатель внутреннего сгорания.

6. RCV.

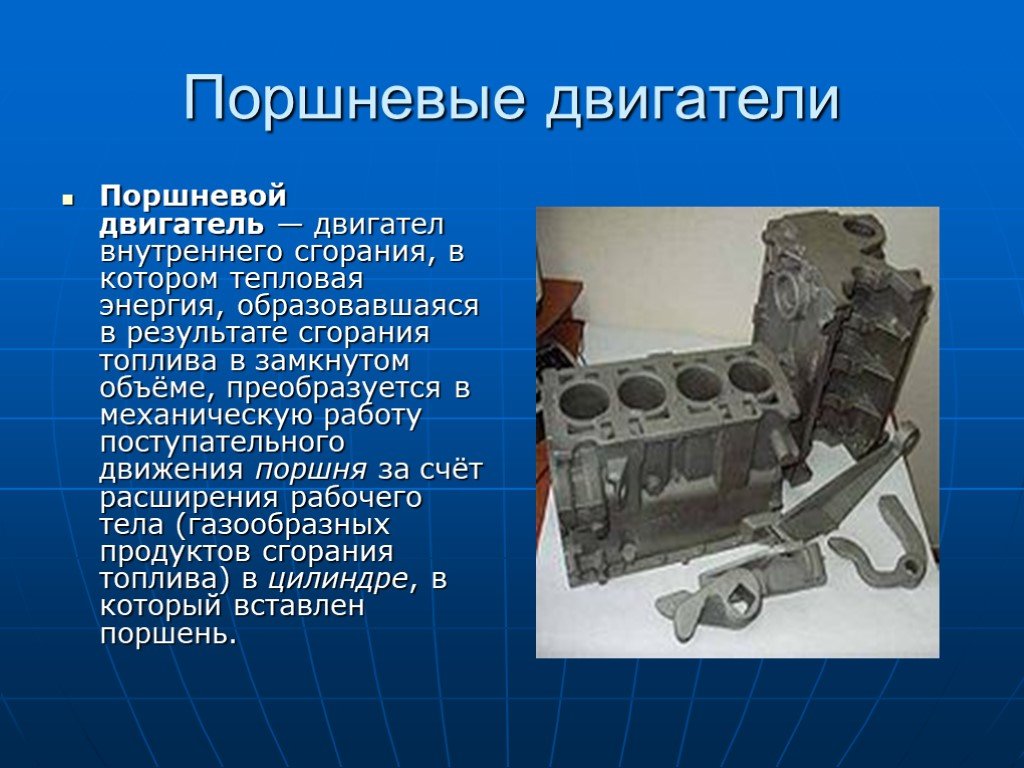

Мы будем говорить о поршневых двигателях внутреннего сгорания.

1. О конструкции двигателя внутреннего сгорания.

Двигатель внутреннего сгорания – поршневой

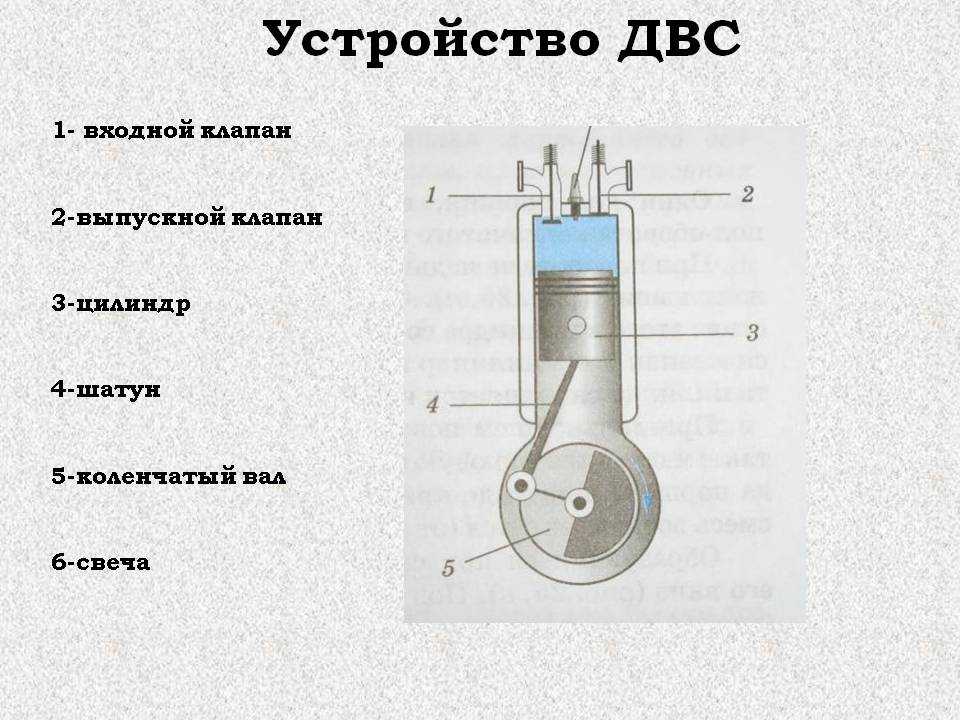

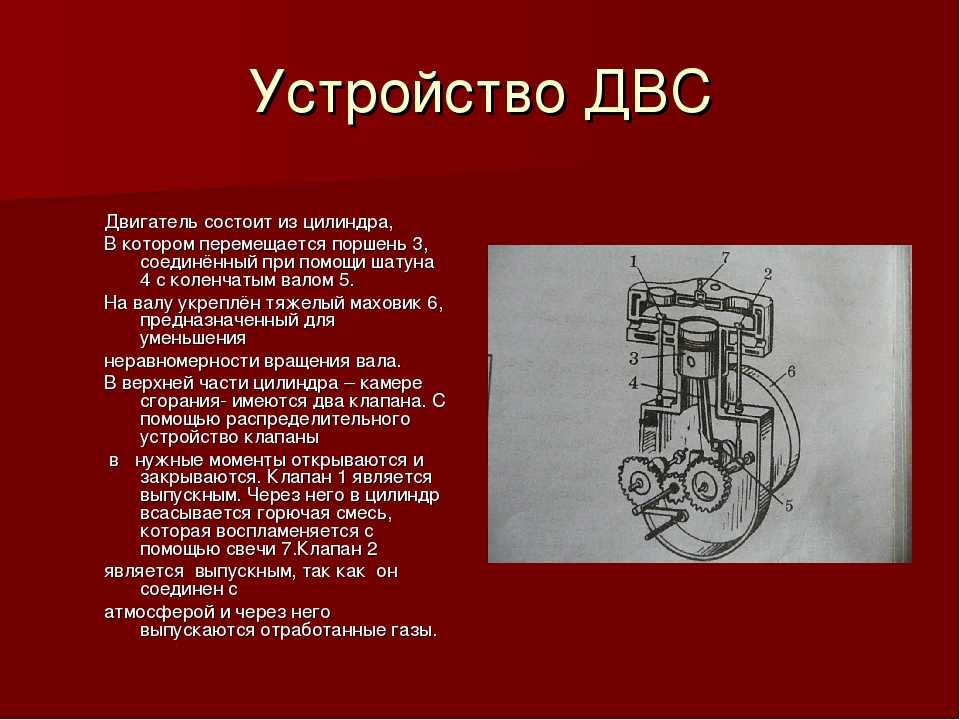

Двигатели внутреннего сгорания состоят из основных конструктивных узлов:

1. Цилиндра с поршнем – камера сгорания.

Цилиндра с поршнем – камера сгорания.

Где, пары топлива смешанные с воздухом, воспламеняются от электрической искры, сгорают, нагреваются, расширяются, создают давление и перемещают поршень. Химическая энергия топлива превращается в механическую энергию.

2. Кривошипно-шатунного механизма.

Служит для преобразования прямолинейного, возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

В него входят:

— блок цилиндров с головкой, поршни с кольцами, поршневые пальцы, шатуны,

коленчатый вал, маховик, картер.

3. Газораспределительного механизма.

Служит для своевременного впуска в цилиндры свежего заряда горючей смеси и выпуска отработанных газов.

Состоит из:

— впускных и выпускных клапанов с пружинами, деталями их крепления, толкателей, направляющих втулок клапанов и толкателей, распределительного вала, распределительных шестерен.

4. Системы охлаждения.

Предназначена для отвода тепла от деталей двигателя, нагревающихся при его работе.

В нее входят:

— рубашка охлаждения блока, головки цилиндров, радиатор, насос, вентилятор,

водораспределительная труба, термостат, соединительные шланги, краники слива жидкости, жалюзи и указатель температуры охлаждающей жидкости.

5. Системы смазки.

Служит для подачи масла к трущимся поверхностям деталей двигателя, частичного охлаждения их и очистки масла.

К ней относятся:

— поддон картера, маслоприемник, масляный насос, масляные фильтры грубой и тонкой очистки, масляный радиатор, указатель давления масла, трубопроводы и каналы.

6. Системы питания.

Предназначена для подвода топлива, очистки и подачи воздуха к карбюратору, приготовления горючей смеси, подвода ее к цилиндрам и отвода из них отработавших газов.

К системе питания относятся:

— топливный бак, фильтр отстойник, насос, карбюратор

7. Системы зажигания.

Служит для образования электрической искры и воспламенения ее в цилиндрах двигателя.

2. О принципе работы поршневого двигателя внутреннего сгорания.

Для объяснения принципа работы двигателя возьмем цилиндр с поршнем. Поршень, в не рабочем состоянии, свободно перемещается внутри цилиндра. Соединим его с кривошипом вала при помощи шатуна. В цилиндр введем заряд горючей смеси. Воспламеним этот заряд (пары топлива смешанные с воздухом) электрической искрой. При быстром сгорании топлива, газы нагреваясь, расширяются, создают давление и перемещают поршень. Шатун, шарнирно связан одним концом с поршнем, другим концом шарнирно закреплен на шейке кривошипа коленчатого вала. При перемещении поршня, весь узел поворачивает коленчатый вал и закрепленный на его конце маховик. Прямолинейное перемещение поршня преобразуется во вращательное движение коленчатого вала и маховика. Чтобы поршень работал постоянно, необходимо постоянно впускать заряд. Для этой цели в верхней части цилиндра имеются два отверстия: впускное и выпускное. Эти отверстия перекрываются поочередно клапанами. Маховик очень тяжелый. Он помогает не останавливаться поршню до нового воспламенения смеси.

После расширения газов клапан выпускного отверстия при движении поршня вверх открывается, и отработавшие газы выталкиваются наружу. Коленчатый вал продолжает вращаться, перемещает поршень вниз. В освобождаемой части цилиндра создается разряжение. Открывается впускной клапан впускного отверстия и цилиндр заполняется новой порцией заряда горючей смеси. Полезная работа создается только при новом цикле, когда происходит сгорание горючей смеси, то есть, когда поршень в верхнем положении и сжимает пары горючей смеси.

Верхнее и нижнее положения поршня – это мертвые точки. Движение поршня вверх – вниз – это ход поршня. За один ход поршня коленчатый вал поворачивается на 180 градусов, то есть пол-оборота.

Процессы, происходившие внутри цилиндра за один ход поршня, называются тактом.

Пространство внутри цилиндра над поршнем, при положении поршня в верхней части цилиндра (мертвой точке), называется камерой сгорания.

Пространство, освобождаемое при движении поршня вниз (нижнюю мертвую точку) называется рабочим объемом цилиндра.

В многоцилиндровых двигателях сумма рабочих объемов всех цилиндров называется литражом двигателя и выражается в литрах.

Полным объемом цилиндра называется сумма рабочего объема плюс объем камеры сгорания.

Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия.

Чем больше степень сжатия, тем выше экономичность и мощность двигателя вследствии уменьшения тепловых потерь и уменьшения давления на поршень.

Снижение тепловых потерь достигается уменьшением внутренней поверхности камеры сгорания.

Среднее давление на поршень повышается за счет увеличения температуры и скорости сгорания рабочей смеси при ее большом сжатии.

И так выяснили:

— что принцип работы одноцилиндрового двигателя состоит из выполнения одного такта рабочего хода, при котором происходит сгорание рабочей смеси и расширение газов

— что, для этого процесса необходимы три подготовительных такта: впуск, сжатие, расширение и выпуск — четыре такта

— что блок цилиндра или цилиндров, является основной деталью двигателя.

3. О блоке цилиндра, как основном узле двигателя.

Цилиндры в блоке могут быть расположены вертикально, в один ряд, в два ряда, V – образно под углом 90 градусов.

Блок цилиндров отливают из чугуна или алюминиевого сплава. В этой же отливке выполняются: картер, стенки рубашки охлаждения, окружающей цилиндры двигателя, впускные и выпускные каналы, заканчивающиеся гнездами клапанов, и клапанная коробка, где размещается часть деталей газораспределительного механизма. Внутренняя поверхность цилиндров служит направляющей для поршней.

Цилиндр растачивают под требуемый размер, а затем шлифуют. Эта поверхность называется зеркалом цилиндра. Цилиндры могут выполняться и в виде вставных гильз, омываемых охлаждающей жидкостью. Такие гильзы называются мокрыми. Нижняя часть гильз имеют уплотнительные кольца. Вверху уплотнение достигается за счет прокладки головки цилиндров. Для продления срока службы двигателей в верхнюю часть, наиболее изнашивающуюся часть цилиндров, запрессовываются короткие тонкостенные гильзы из кислотоупорного чугуна. Сверху блок закрыт головкой цилиндров, изготовленной из алюминиевого сплава.

Сверху блок закрыт головкой цилиндров, изготовленной из алюминиевого сплава.

Крепятся головки цилиндров к блоку шпильками с гайками, а их герметичность, с помощью металлоасбестовой прокладки.

Поршни отливаются из алюминиевого сплава. Поршни имеют цилиндрическую форму. Состоит из головки с днищем и направляющих стенок (юбки). На цилиндрической части головки поршня выточены канавки для поршневых колец.

В головку залита чугунная кольцевая вставка с прорезью для верхнего компрессионного кольца. Над верхней канавкой сделана кольцевая вытачка для уменьшения передачи тепла от днища поршня к кольцам, для предохранения от их пригорания.

В направляющих стенках имеются два прилива – бобышки с отверстиями для установки поршневого пальца. Ось отверстия под поршневой палец смещена в сторону распределительного вала для уменьшения качания поршня в верхней мертвой точке и снижения шума при работе. В юбке, в нижней ее части, есть выемка для прохода противовесов коленчатого вала при вращении.

Для предотвращения заклинивания при нагреве между рабочей поверхностью цилиндра и поршнем есть зазор. Диаметр головки поршня делают меньшим, так как он нагревается больше, чем стенки поршня.

Для уменьшения зазора между поршнем и цилиндром в прогретом состоянии и предотвращения стука в холодном двигателе направляющие стенки поршней делаются овальной формы, или П – образные разрезы, или Т – образные, или косые разрезы. Большая ось овала ставится в плоскости действия боковых сил и меньшей осью в плоскости поршневого пальца. Для правильной установки поршней при сборке на днище выбита с надписью «вперед».

Для ускоренной приработки поршней к цилиндру их покрывают тонким слоем олова.

Поршневые кольца служат для предотвращения прорыва газов в картер двигателя и снятия излишек масла со стенок цилиндра. Изготовляются кольца из чугуна или стали и имеют замок (разрез). Они упругие, поэтому плотно прилегают к стенкам цилиндра. Кольца устанавливают на поршень разрезами в разные стороны.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Палец – пустотелый, цилиндрической формы. Наружный слой пальца закален с нагревом токами высокой частоты для повышения износостойкости. Палец удерживается от осевого смещения стопорными пружинными кольцами, установленными в вытачках бобышек поршня. Такое крепление поршневого пальца называется плавающим и позволяет ему во время работы двигателя, поворачиваться вокруг оси в бобышках поршня и в верхней головке шатуна.

4. О неисправностях цилиндра, поршня, поршневых колец и пальцев, признаках неисправностей и их устранениях.

1. Двигатель не развивает полной мощности.

Причины:

— уменьшение компрессии в результате нарушения уплотнения прокладки головки цилиндров при слабой или неравномерной затяжке гаек крепления.

Устранение неисправности:

а) ключом раскрутить гайки на шпильках

б) вынуть шпильки

в) тщательно очистить поверхность разъема

г) прокладку натереть порошкообразным графитом

д) заменить металлоасбестовую прокладку

е) провести операцию сборки в обратном порядке с равномерной затяжкой гаек. Затяжку гаек производить от центра, постепенно перемещаясь к краям

Затяжку гаек производить от центра, постепенно перемещаясь к краям

— пригорание колец в канавках поршня из за отложения смолистых веществ, приводит к перерасходу топлива.

Устранение неисправности:

а) проверить рукой или компрессометром компрессию в цилиндрах:

Для проверки компрессии рукой, вывернуть свечи зажигания, кроме проверяемого цилиндра. Вращать коленчатый вал пусковой рукояткой. По сопротивлению проворачиванию во время такта сжатия, опытные проверяют, судят о компрессии.

Проверить компрессию с помощью компрессометра. Для этого, прогреть двигатель. Вывернуть свечи. Полностью открыть дроссель и воздушную заслонку карбюратора. Установить резиновый наконечник компрессометра в отверстие для свечи. Вращать коленчатый вал двигателя в течении 2 – 3 секунд. Компрессометр дает показания. В исправном двигателе величина давления конца сжатия в пределах 7,0 – 8,0 килограмм на один квадратный сантиметр.

б) выпустить воду

в) отсоединить шланги

г) снять приборы, укрепленные на головке цилиндров, и, отвернув гайки, осторожно отделить головку цилиндров, используя металлическую полоску

д) удалить отложения смолистых веществ с помощью скребка из мягкого металла. Перед удалением смолистых веществ, чтобы не повредить поверхность поршня, смочить керосином

Перед удалением смолистых веществ, чтобы не повредить поверхность поршня, смочить керосином

е) заменить кольца

ж) вновь собрать узел

з) проверить компрессию двигателя

и) пригорание колец можно устранить и без разборки двигателя. На ночь залить в каждый цилиндр смесь из 20 г, состоящей из равных частей денатурированного спирта и керосина

— износ, поломка, потеря упругости колец

Устранение неисправности:

а) проделать те же операции по определению компрессии двигателя

б) проделать те же операции по разборке узла, что и при удалении отложений смолистых веществ, без применения керосина

г) заменить поврежденные кольца.

— отложение нагара на днищах поршней и стенках камеры сгорания

Причины этой неисправности приводят к перегреву двигателя, увеличению расхода топлива, к потере мощности.

Устранение неисправности:

б) выпустить воду

в) отсоединить шланги

г) снять приборы, укрепленные на головке цилиндров, и, отвернув гайки, осторожно отделить головку цилиндров, используя металлическую полоску

д) удалить нагар:

Удаляется нагар с днищ поршней поочередно, когда поршни устанавливаются в цилиндрах в крайние верхние положения. Соседние цилиндры надо закрыть чистой ветошью. Нагар удалять скрепками из мягкого металла, чтоб не повредить поверхность очищаемых деталей. Для размягчения нагара смачивают керосином. Нагар в камере сгорания удаляют также.

Соседние цилиндры надо закрыть чистой ветошью. Нагар удалять скрепками из мягкого металла, чтоб не повредить поверхность очищаемых деталей. Для размягчения нагара смачивают керосином. Нагар в камере сгорания удаляют также.

е) вновь собрать узел

ж) проверить компрессию двигателя

— износ, поломка, потеря упругости колец

Устранение неисправности:

а) проделать те же операции по определению компрессии двигателя

б) проделать те же операции по разборке узла, что и при удалении отложений смолистых веществ или нагара, без смазки керосином, просто заменой исправными кольцами

— обрыв шпилек, повреждение резьбы шпилек, повреждение резьбы гаек

а) заменить шпильки и гайки

— износ рабочей поверхности цилиндра. Вызывает перерасход топлива, дымный выпуск отработавших газов.

Устранение неисправности:

а) разборка узла, выше указанным способом

б) отправка на восстановление до нужных размеров диаметра цилиндра в специализированные участки или замена новым.

2. Стуки в двигателе.

Причины:

— увеличение зазора в результате износа или повреждения поверхностей поршней, цилиндров, поршневых пальцев и втулок, коренных и шатунных подшипников, выплавление баббитового слоя вкладышей подшипников. Стук во время пуска и работе холодного двигателя, признак увеличения зазора между поршнем и цилиндром. Резкий металлический стук, который прослушивается на всех режимах работы двигателя, говорит об увеличении зазора между поршневыми пальцами и втулками. Увеличение стука при резком повышении оборотов коленчатого вала двигателя указывает на повышенный износ коренных и шатунных подшипников. Если более глухой стук – это износ коренных подшипников. Резкий, не прекращающийся стук в двигателе, который сопровождается падением давления, «говорит» о выплавлении или большом износе слоя баббита во вкладышах подшипников.

Устранение неисправности:

Прослушивание двигателя для определения причин стуков производится с помощью стетоскопа. Пользование этим прибором требует большого навыка.

Как создавался лучший двигатель внутреннего сгорания — более 135 лет

История гонок

— Последнее обновление: 1 декабря 2021 г.

Станет ли когда-нибудь двигатель внутреннего сгорания лучше? По мере того, как автопроизводители переключают инвестиции на электродвигатели, мы смотрим на 135 лет инноваций, благодаря которым был создан современный ДВС

.БМВ

Вот уже более 135 лет двигатель внутреннего сгорания приводит в движение современный мир, придавая импульс личному и общественному транспорту, грузовым перевозкам и, конечно же, автоспорту.

С тех пор, как в январе 1886 года Карл Бенц запатентовал свой Motorwagen мощностью 0,7 л.

Всю жизнь блестящие инженеры работали над усовершенствованием поршневого двигателя, разрабатывая более эффективные и совершенные способы использования взрывной силы углеводородов и кислорода.

Но этот процесс, похоже, подходит к концу. Поскольку производители автомобилей переключают свои исследовательские программы на электромобили, современные двигатели могут быть настолько хороши, насколько это возможно.

Поскольку производители автомобилей переключают свои исследовательские программы на электромобили, современные двигатели могут быть настолько хороши, насколько это возможно.

Audi, Mercedes и Stellantis — владельцы Fiat, Peugeot, Citroen и Vauxhall — заявили, что не будут разрабатывать новые двигатели внутреннего сгорания. Jaguar будет продавать только электромобили с 2025 года; В 2030 году за ними последуют Rolls-Royce и Ford. К 2035 году будет незаконно продавать новые автомобили с двигателем внутреннего сгорания, ровно через 150 лет после выпуска Benz Paten Motorwagen.

В некоторых случаях он все еще может жить: F1 еще не отказывается от двигателя внутреннего сгорания, с планами нового поколения, работающего на углеродно-нейтральном синтетическом топливе, но речь идет о более дешевом и простом агрегате. с большей электрической мощностью.

Связанная статья

История гонок

Довоенное инженерное творчество Peugeot принесло огромную прибыль. Лоуренс Батчер подробно рассказывает о том, как появился французский рецепт успеха.

Лоуренс Батчер

Лоуренс Батчер подробно рассказывает о том, как появился французский рецепт успеха.

Лоуренс Батчер

Итак, настало время исследовать, как мы добрались до этой стадии: окончательного воплощения двигателя внутреннего сгорания. В новой серии мы будем исследовать самые значимые нововведения в его разработке.

Мы посмотрим, как такие производители, как Auto Union, Mercedes, Porsche, Cosworth и Toyota, привносили в его конструкцию новые функции и технологии, часто руководствуясь стремлением к гоночным характеристикам, но принося преимущества двигателям на дорогах сегодня.

Начнем с Peugeot и его революционных довоенных двигателей, которые были настолько инновационными, что мы до сих пор используем многие элементы, которые они привнесли.

Подробнее

История гонок

Происхождение современного двигателя внутреннего сгорания: Peugeot 1912-14 автомобилей Гран-при

Довоенное инженерное творчество Peugeot принесло огромную прибыль. Лоуренс Батчер подробно рассказывает о том, как появился французский рецепт успеха.

Лоуренс Батчер

Лоуренс Батчер подробно рассказывает о том, как появился французский рецепт успеха.

Лоуренс Батчер

Гоночная техника

Короли Инди: феноменальный двигатель Miller-Offenhauser I4

Двигатели Offenhauser приводили победителей Indy 500 в невероятные 18 гонок подряд. Лоуренс Батчер рассказывает об истории успеха

Лоуренс Батчер

Гоночная техника

Первый автомобиль Porsche для Гран-при: Auto Union V16

135 лет инноваций: создание двигателя внутреннего сгорания, часть 3 В 1933 году немецкий автомобиль выиграл только одну крупную международную гонку; Гран-при Финляндии, где местный гонщик…

Лоуренс Батчер

Гоночная техника

Легендарные оппозитные двигатели Porsche: абсолютный успех

135 лет инноваций: создание двигателя внутреннего сгорания, часть 5 Фердинанд Порше уже однажды фигурировал в этой серии, но для большинства это имя ассоциируется чаще…

Абонент

Архив

Двигатель V12 набирает силу

В конце концов, это был звук. Более высокие обороты обеспечиваются плавно благодаря меньшим и более легким возвратно-поступательным частям и равномерному порядку зажигания, а также дороговизне сложности, что делает его привлекательным…

Более высокие обороты обеспечиваются плавно благодаря меньшим и более легким возвратно-поступательным частям и равномерному порядку зажигания, а также дороговизне сложности, что делает его привлекательным…

ноябрь 2021 г. Проблема

По Пол Фернли

История двигателей внутреннего сгорания

Видео, которое мотивировало эту публикацию, было удалено с YouTube. К счастью, хронология развития тепловых (в том числе дизельных) двигателей ссылается на видео Shell, описывающее историю дизельного двигателя, которое вы можете загрузить для просмотра (88 МБ). В видео также описываются четыре тепловых двигателя, использовавшихся до дизельного топлива: паровой с КПД 6%, масляный термометр с КПД 10%, газ (из угля) с КПД 17% и бензин с КПД 12%. Дизель написал статью о конструкции в 189 г.2. Но он узнал, что с его первым прототипом в 1893 году было трудно нагнетать топливо в сжатый воздух. Этот прототип был похож на современные термоядерные реакторы, он никогда не работал на собственной энергии. В 1894 году он научился использовать сжатый воздух для подачи топлива в цилиндр. К 1897 году у него был прототип, который работал сам по себе с КПД 27%. В видео не объясняется, кто финансировал разработку последующих прототипов. К 1900 году одноцилиндровые двигатели были в производстве, но они работали со скоростью менее 200 об/мин. Производители двигателей лицензировали патенты Diesel. Электрическая генерация привела к разработке двигателей большей мощности. К 1912 было построено первое океанское дизельное судно. Сегодня [1942 г.] каждое четвертое судно имеет дизельный привод. К 1940-м годам также была разработана двухтактная версия. Впрыск сжатого воздуха ограничивает обороты двигателя. На усовершенствование прямого впрыска ушло более 10 лет, но ко Второй мировой войне были разработаны среднеоборотные двигатели для локомотивов и высокоскоростные двигатели для грузовиков, автобусов, тракторов и т. д.

В 1894 году он научился использовать сжатый воздух для подачи топлива в цилиндр. К 1897 году у него был прототип, который работал сам по себе с КПД 27%. В видео не объясняется, кто финансировал разработку последующих прототипов. К 1900 году одноцилиндровые двигатели были в производстве, но они работали со скоростью менее 200 об/мин. Производители двигателей лицензировали патенты Diesel. Электрическая генерация привела к разработке двигателей большей мощности. К 1912 было построено первое океанское дизельное судно. Сегодня [1942 г.] каждое четвертое судно имеет дизельный привод. К 1940-м годам также была разработана двухтактная версия. Впрыск сжатого воздуха ограничивает обороты двигателя. На усовершенствование прямого впрыска ушло более 10 лет, но ко Второй мировой войне были разработаны среднеоборотные двигатели для локомотивов и высокоскоростные двигатели для грузовиков, автобусов, тракторов и т. д.

| 1904 — Machinefabrik Ausgburg-Nurember aka MAN от DieselDuck |

1912 Истечение срока действия патента на дизельное топливо в США.Появляются новые компании, которые создают свои версии двигателя. Allis-Chalmers и Nordberg в Милуоки, Fairbanks-Morse в Белойте и Worthington Cudahy — все в Висконсине, сердце молочных штатов, популярном месте для немецких иммигрантов. Кроме того, Busch-Sulzer открыла магазин в Сент-Луисе, а Winton — в Кливленде. [ДизельДак]

| 1913 — Рабочий позирует для этой фотографии с завода MAN в Нюрнберге, Германия, из DieselDuck |

GM разработала свой двухтактный дизайн вовремя, чтобы построить два прототипа Winton Model 201 мощностью 600 л.с. для выставки Century of Progress в 1933 году в Чикаго, чтобы вырабатывать электричество для своей демонстрационной сборочной линии Chevy.

| Снимок экрана |

Железнодорожный музей Иллинойса сохранил один из таких дизелей.

| 20150627 2163 |

| Illinois Central Railroad Scrapbook posted Illinois Central’s first streamlined passenger train was the five car «Green Diamond», delivered in 1936 and initially assigned курсировать между Чикаго и Сент-Луисом. Двигатель и электрооборудование были поставлены недавно созданной Electro-Motive Corporation, а Пуллман собрал весь состав из пяти вагонов. В 19На рейс Чикаго — Сент-Луис было выделено 47 новых вагонов и локомотивов. Состав поезда был отремонтирован и переназначен для движения между Джексоном, штат Миссисипи, и Новым Орлеаном под названием «Мисс — Лу». К 1950 году состав изношен и устарел. Поезд был перемещен в магазины IC Burnside Shops на 95-й улице к югу от Чикаго, где был списан. Большая часть кузова была снята с силового автомобиля 121, обнажив 16-цилиндровый двигатель Winton 201A мощностью 1200 лошадиных сил. Фотография Р. В. Балларда, коллекция Клиффа Дауни. https://utahrails.net/loconotes/pcook-winton.php |

| Тед Грегори поделился Вот краткая история о главном двигателе, с которого все началось для GE. Выпускается с 1956 года. Последний американский 7FDL был построен в 2004 году, после чего в производство был запущен Tier 2 GEVO. 7FDL продолжает производство экспортных моделей.  |

(новое окно) Первая часть этого видео посвящена истории фермы. История внутреннего сгорания начинается с 8:38. Как я и ожидал, они не упомянули, что Navistar потратила 250 миллионов долларов, пытаясь заставить EGR работать в соответствии с требованиями уровня загрязнения 4. Они не уложились в срок, установленный [ForConstructionPros] 1 января 2014 года, и им пришлось перейти на двигатели Cummins для своих грузовиков. И Комиссия по обмену ценными бумагами подала на них в суд за то, что они ввели в заблуждение своих акционеров относительно их продвижения к крайнему сроку уровня 4. Я заметил, что это видео было сделано до 2015 года, потому что именно тогда оно было загружено. В 37:28 представитель говорит о 2010 году в будущем. Он был прав, говоря, что дизельный двигатель будет чище. К сожалению для Navistar, это были не их двигатели. Их завод по производству двигателей в Мелроуз-Парке, штат Иллинойс, больше не производит двигатели. С тех пор, как было снято это видео, было разоблачено мошенничество Volkswagen с тестами на выбросы дизельных двигателей. GE смогла уложиться в срок Tier 4 для железнодорожных локомотивов, а Progress Rail/EMD — нет. Сейчас они продали несколько локомотивов уровня 4. Но я видел сообщения о том, что железные дороги помещали их на хранение, потому что они постоянно ломались.

С тех пор, как было снято это видео, было разоблачено мошенничество Volkswagen с тестами на выбросы дизельных двигателей. GE смогла уложиться в срок Tier 4 для железнодорожных локомотивов, а Progress Rail/EMD — нет. Сейчас они продали несколько локомотивов уровня 4. Но я видел сообщения о том, что железные дороги помещали их на хранение, потому что они постоянно ломались.

Дизельные двигатели особенно популярны в применениях с высокой мощностью.

Этот пост с вопросом, зачем нужны такие мощные двигатели в локомотивах, показывает лучшее и худшее в социальных сетях. Комментарии варьируются по степени полезности: от «погуглите» до того, что меня чему-то научили.

Двигатели Winton часто называют дизельными двигателями, но на самом деле они являются дистиллятными двигателями. Было построено несколько вариантов двигателя Winton, дополнительную информацию можно найти по ссылке ниже. Конструкция двигателя Winton восходит к 1920-х годов, и с годами размеры и мощность двигателей увеличивались. Однако к середине 1930-х Winton достиг предела своих возможностей, и EMC обратилась к двигателю 567, который имел оглушительный успех.

Двигатели Winton часто называют дизельными двигателями, но на самом деле они являются дистиллятными двигателями. Было построено несколько вариантов двигателя Winton, дополнительную информацию можно найти по ссылке ниже. Конструкция двигателя Winton восходит к 1920-х годов, и с годами размеры и мощность двигателей увеличивались. Однако к середине 1930-х Winton достиг предела своих возможностей, и EMC обратилась к двигателю 567, который имел оглушительный успех.