Двигатель внутреннего сгорания: устройство, принцип работы

Современный двигатель внутреннего сгорания далеко ушел от своих прародителей. Он стал крупнее, мощнее, экологичнее, но при этом принцип работы, устройство двигателя автомобиля, а также основные его элементы остались неизменными.

Двигатели внутреннего сгорания, массово применяемые на автомобилях, относятся к типу поршневых. Название свое этот тип ДВС получил благодаря принципу работы. Внутри двигателя находится рабочая камера, называемая цилиндром. В ней сгорает рабочая смесь. При сгорании смеси топлива и воздуха в камере увеличивается давление, которое воспринимает поршень. Перемещаясь, поршень преобразует полученную энергию в механическую работу.

Как устроен ДВС

Первые поршневые моторы имели лишь один цилиндр небольшого диаметра. В процессе развития для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. Мотор современного автомобиля может иметь до 12 цилиндров.

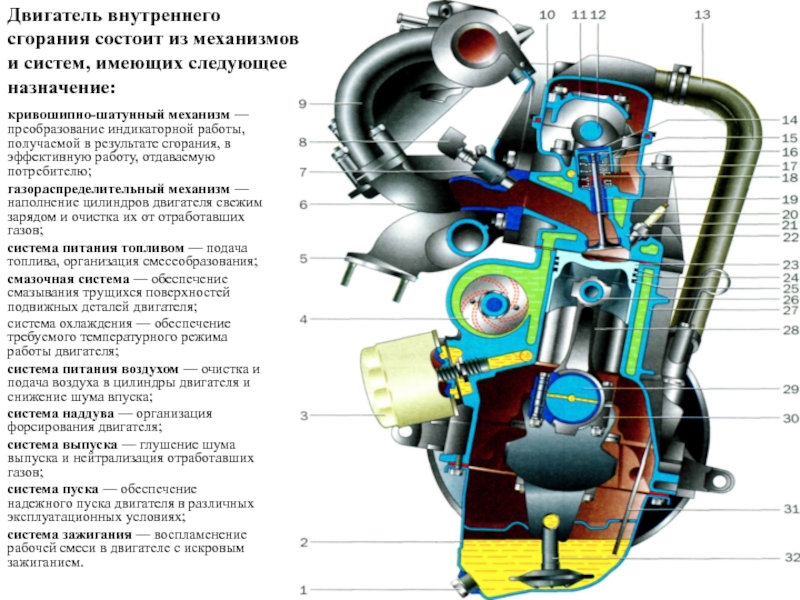

Современный ДВС состоит из нескольких механизмов и вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- КШМ — кривошипно-шатунный механизм.

- ГРМ — механизм регулировки фаз газораспределения.

- Система смазки.

- Система охлаждения.

- Система подачи топлива.

- Выхлопная система.

Также к системам ДВС относятся электрические системы пуска и управления двигателем.

КШМ — кривошипно-шатунный механизм

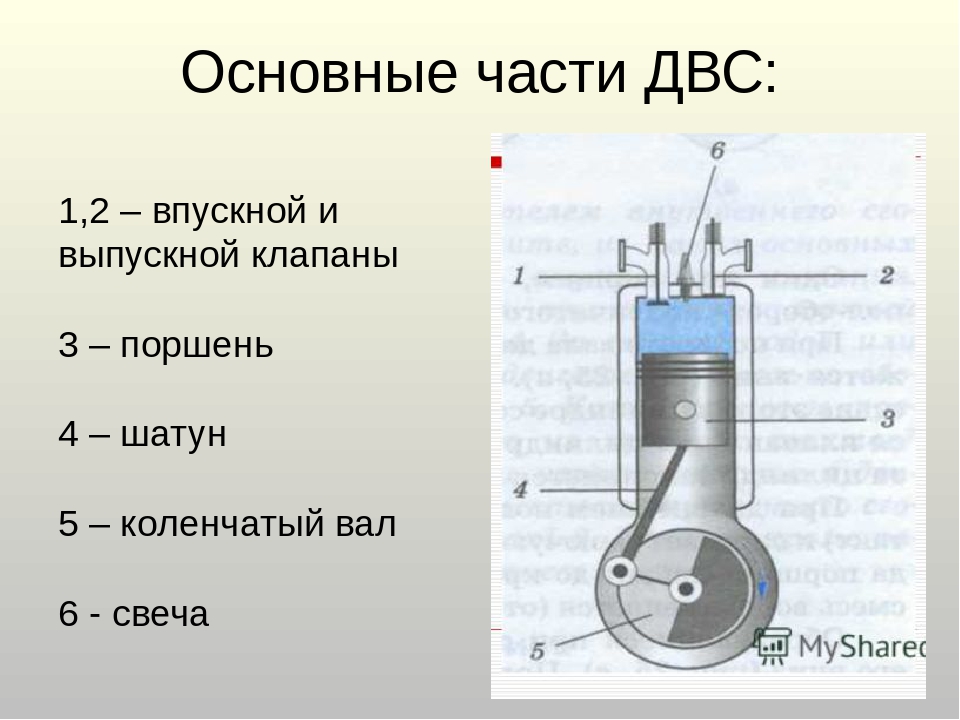

КШМ — основной механизм поршневого мотора. Он выполняет главную работу — преобразует тепловую энергию в механическую. Состоит механизм из следующих частей:

- Блок цилиндров.

- Головка блока цилиндров.

- Поршни с пальцами, кольцами и шатунами.

- Коленчатый вал с маховиком.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал.

- Впускные и выпускные клапаны с пружинами и направляющими втулками.

- Детали привода клапанов.

- Элементы привода ГРМ.

ГРМ приводится от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их

В зависимости от конструкции и количества клапанов на двигатель может быть установлен один или два распределительных вала на каждый ряд цилиндров. При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

Система охлаждения двигателя

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя

- Насос (помпа)

- Термостат

- Радиатор

- Вентилятор

- Расширительный бачок

Рубашку охлаждения двигателей внутреннего сгорания образуют полости внутри БЦ и ГБЦ, по которым циркулирует охлаждающая жидкость. Она отбирает избыточное тепло у деталей двигателя и относит его к радиатору. Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Термостат обеспечивает необходимый температурный режим двигателя автомобиля, перенаправляя поток жидкости в радиатор либо в обход него. Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Система смазки ДВС

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон).

- Насос подачи масла.

- Масляный фильтр с редукционным клапаном.

- Маслопроводы.

- Масляный щуп (индикатор уровня масла).

- Указатель давления в системе.

- Маслоналивная горловина.

Насос забирает масло из масляного картера и подает его в маслопроводы и каналы, расположенные в БЦ и ГБЦ. По ним масло поступает в места соприкосновения трущихся поверхностей.

Система питания

Система подачи для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак.

- Датчик уровня топлива.

- Фильтры очистки топлива — грубой и тонкой.

- Топливные трубопроводы.

- Впускной коллектор.

- Воздушные патрубки.

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, но в силу различных физических свойств бензина и дизельного топлива конструкция их имеет существенные различия. Сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Система выпуска

Система выпуска предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор.

- Приемная труба глушителя.

- Резонатор.

- Глушитель.

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

В заключение необходимо упомянуть системы пуска и управления двигателем автомобиля. Они являются важной частью двигателя, но их необходимо рассматривать вместе с электрической системой автомобиля, что выходит за рамки этой статьи, рассматривающей внутреннее устройство двигателя.

Oдноцилиндровый ДВС

Описание устройства простейшего двигателя

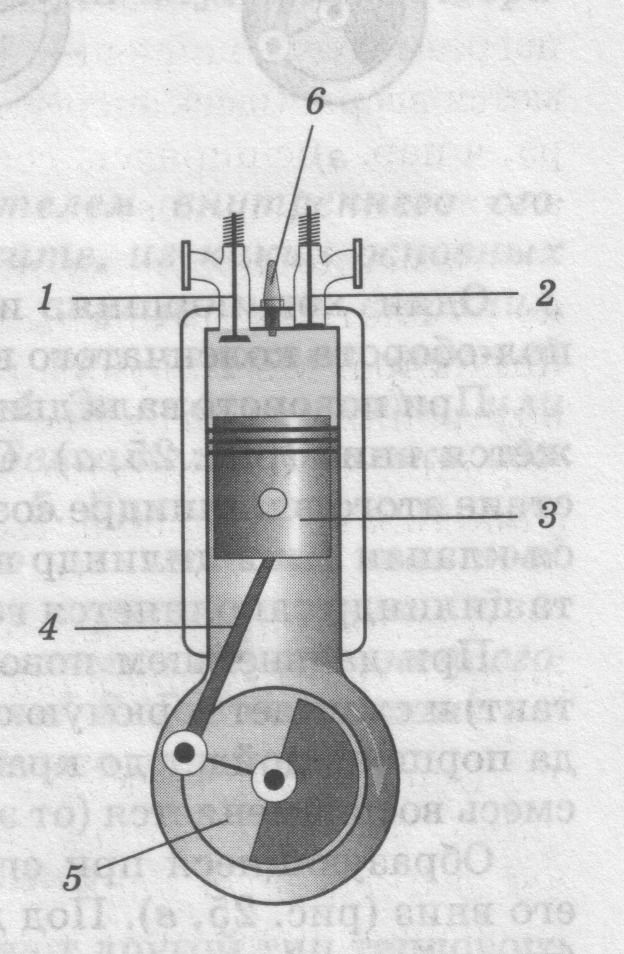

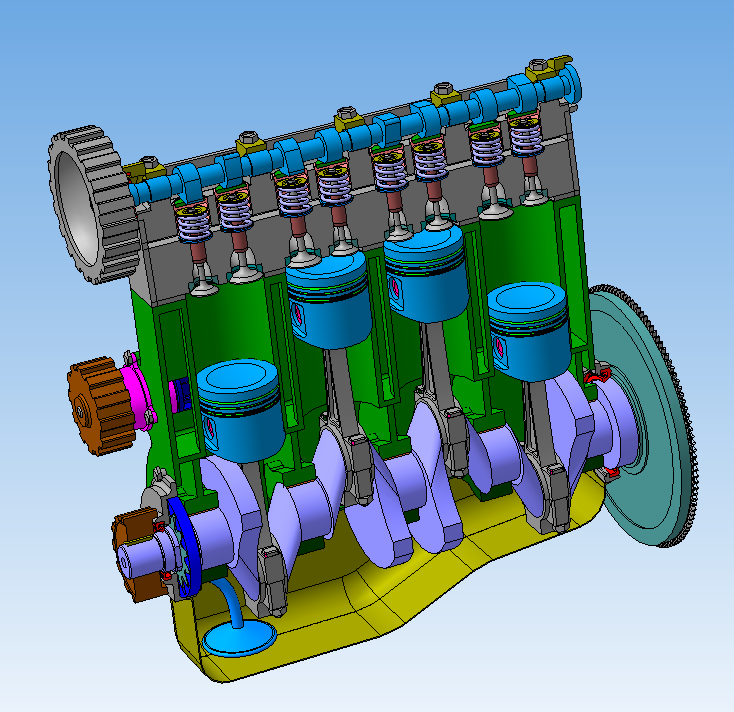

Чтобы сразу не смущать сложными терминами и громоздкими определениями, сначала рассмотрим простейший одноцилиндровый двигатель внутреннего сгорания (ДВС), работающий на бензине, устройство которого представлено на рисунке 4.1.

Состоит этот двигатель из блока с цилиндрическим отверстием внутри – гильзой цилиндра. В гильзе находится поршень, соединенный через шатун с коленчатым валом. Коленчатый вал, в свою очередь, связан с распределительным валом через цепь (эта связь постоянна и передаточное отношение (О том, что такое «передаточное отношение», будет рассказано в главе 5 «Трансмиссия») составляет 1 к 2, то есть распределительный вал делает один оборот за два оборота коленчатого вала).

Рисунок 4.1 Одноцилиндровый двигатель внутреннего сгорания.

Рисунок 4.2 Разрез бензинового двигателя внутреннего сгорания.

Рисунок 4.4 Двигатель внутреннего сгорания с воздушным охлаждением.

Распределительный вал вместе с клапанами расположен в головке блока цилиндров, которая установлена соответственно на блок цилиндров.

Теперь разложим все по частям.

Блок цилиндра — литая деталь из чугуна или из алюминиевого сплава. Блок цилиндров образует картер. По сути, это корпус, внутри которого находятся основные элементы кривошипно-шатунного механизма (о котором речь пойдет ниже). Этот корпус имеет двойные стенки (именуемые рубашкой блока). В полостях между стенками течет охлаждающая жидкость, если двигатель с жидкостным охлаждением. Если двигатель с воздушным охлаждением, то блок имеет одну стенку с многочисленными ребрами для отвода тепла, как показано на рисунке 4.3.

В блоке имеются гильза и масляные каналы для подвода смазки к трущимся деталям. Рабочая поверхность гильзы, с которой соприкасается поршень, называется зеркалом цилиндра.

Поршень имеет вид перевернутого стакана, обычно отлит из алюминиевого сплава. В цилиндр поршень устанавливается с очень небольшим зазором (обычно сотые доли миллиметра). Чтобы газы, образовавшиеся при сгорании топлива, через этот зазор не прорвались в картер блока цилиндров, поршень уплотнен кольцами. Обычно устанавливают два компрессионных кольца (они воспринимают основную нагрузку при перемещении поршня) и одно маслосъемное (оно состоит из нескольких элементов), необходимое для снятия со стенок цилиндра моторного масла. Поршень, шарнирно, то есть через палец соединен с верхней головкой шатуна, а шатун, в свою очередь, шарнирно соединен с коленчатым валом. Шатун вместе с коленчатым валом и называют кривошипно-шатунным механизмом. Благодаря шатуну поступательное движение поршня вверх и вниз преобразуется во вращательное движение коленчатого вала.

Примечание

Уважаемый читатель может подумать, что пропустил целый раздел, ведь на рисунке 4.

Головка блока цилиндра — по сути, это корпус (обычно из алюминиевого сплава), в котором, в зависимости от конструкции (Слова «в зависимости от конструкции» означают, что не всегда распределительный вал или валы располагают в головке блока. Об этом подробнее будет рассказано в главе 4.6 «Головка блока цилиндров»), находится распределительный вал (или валы), а также клапаны – впускной и выпускной. Распределительный вал и клапаны называют газораспределительным механизмом (ГРМ). Распределительный вал необходим для своевременного открытия впускных и выпускных клапанов. Клапаны плотно прилегают к головке блока цилиндра и прижимаются с помощью клапанных пружин.

Вот и весь четырехтактный бензиновый двигатель внутреннего сгорания. Сложного ничего нет.

Принцип работы двигателя внутреннего сгорания

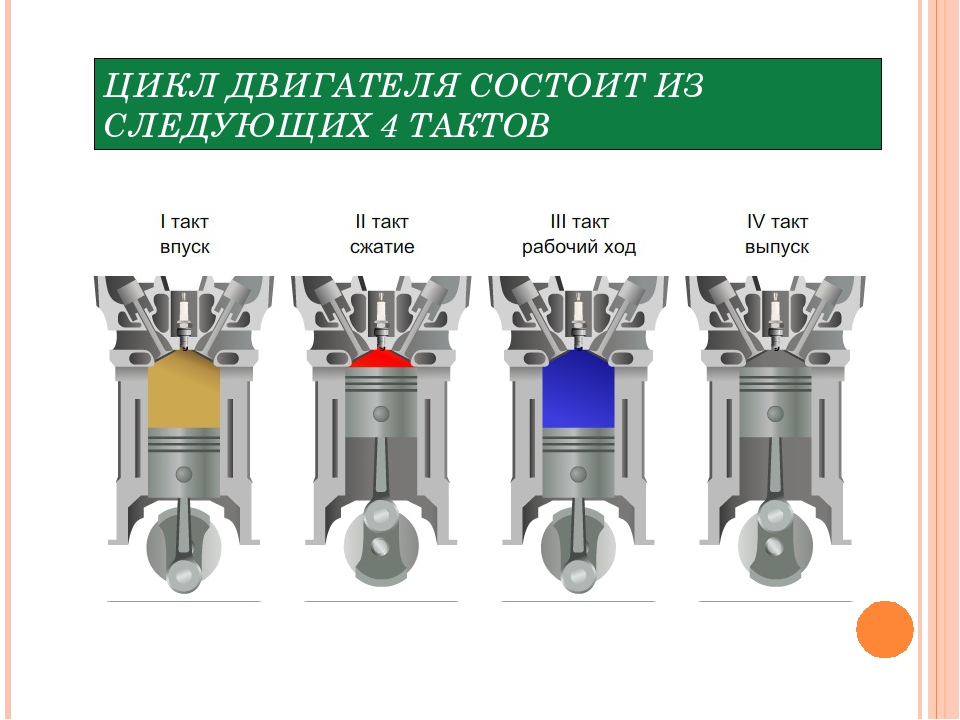

Четырехтактным двигатель называется потому, что полный рабочий процесс разбит на четыре промежутка – такта. Из этих тактов только один рабочий, то есть тот, во время которого происходит перемещение поршня под действием газов, выделяющихся при сгорании топливовоздушной смеси. Каждый такт приходится (приблизительно) на один полуоборот коленчатого вала.

Примечание

Верхняя мертвая точка (ВМТ) — крайнее положение поршня в верхней части цилиндра.

Нижняя мертвая точка (НМТ) — крайнее положение поршня в нижней части цилиндра.

Расстояние от ВМТ до НМТ называется ходом поршня.

Наверняка, у каждого в детстве был велосипед. И, если спускала шина, то ее необходимо было подкачать насосом. Так вот, хотя и отдаленно, но этот насос для накачивания шин напоминает нам наш одноцилиндровый двигатель. Внутри цилиндрического корпуса насоса тоже есть клапаны и так же двигается поршень.

Есть такое понятие, как «рабочий цикл». Это совокупность процессов, происходящих последовательно в цилиндре двигателя при вращении коленчатого вала на два полных оборота (720o). Рабочий цикл состоит из тактов.

Примечание

Читая далее описание процессов, вспомните о насосе, который был описан перед этим.

Собственно, ничего сложного. Практически все четырехтактные двигатели внутреннего сгорания, использующие в качестве топлива бензин, работают по такому принципу.

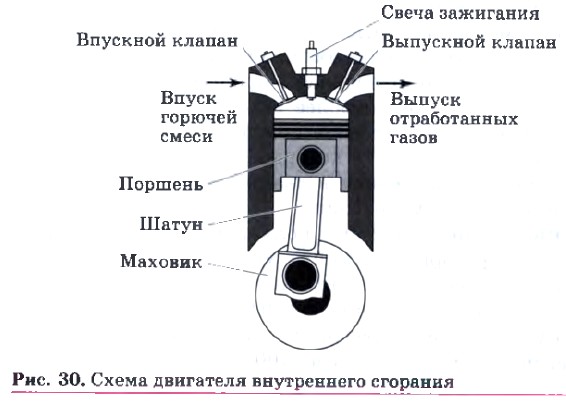

Первый такт. Впуск воздуха, смешанного с топливом

Впуск воздуха, смешанного с топливом

Коленвал, вращаясь, перемещает поршень вниз из ВМТ. В этот момент открыт впускной клапан, через него в цилиндр всасывается воздух вперемешку с распыленным топливом (в виде очень мелких капелек). Далее поршень достигает НМТ, впускной клапан закрывается

Второй такт. Сжатие

Коленвал продолжает вращаться, а поршень начинает от НМТ перемещаться вверх, сжимая при этом топливовоздушную смесь, дополнительно более тщательно смешивая топливо с воздухом, чтобы смесь была максимально однородная. Оба клапана закрыты

Третий такт. Рабочий ход

Поршень в ВМТ, в камере сгорания сжатая и нагретая до высокой температуры смесь, в этот момент возникает разряд между электродами свечи, который поджигает топливо. Сгорая, топливовоздушная смесь выделяет газы, которые, к слову, разогреты до 800 градусов Цельсия, создается высокое давление, под действием которого поршень перемещается вниз, толкая коленчатый вал. Весь процесс протекает до НМТ

Четвертый такт. Выпуск

Газы свое дело сделали, теперь от них необходимо избавиться, чтобы подготовить цилиндр для следующей порции топливовоздушной смеси. После НМТ, открывается выпускной клапан, поршень под действием силы инерции поднимается вверх, выталкивая отработанные газы. После того, как поршень достигнет ВМТ и будут удалены все отработанные газы, весь процесс повторится заново.

Двигатели внешнего сгорания

Энергосберегающие технологии: Теплоэнергетическая установка FX-38 на основе двигателя внешнего сгорания с сжиганием газообразного топлива

Принцип работы

Предлагаемая инновационная технология основана на использовании высокоэффективного четырехцилиндрового двигателя внешнего сгорания. Это — тепловой двигатель. Тепло может поставляться от внешнего источника тепла или производиться путем сжигания широкого спектра видов топлива внутри камеры сгорания.

Тепло поддерживается при постоянной температуре в одном отделении двигателя, где оно преобразуется в водород, находящийся под давлением. Расширяясь, водород толкает поршень. В отделении двигателя с низкой температурой водород охлаждается при помощи аккумуляторов тепла и охладителей жидкости. При расширении и сжатии водород вызывает возвратно-поступательное движение поршня, которое преобразуется во вращательное движение при помощи наклонной шайбы, которая приводит в действие стандартный, емкостный электрический генератор. В процессе охлаждения водорода также производится тепло, которое можно использовать для комбинированного производства электроэнергии и тепла во вспомогательных процессах.

Общее описание

Теплоэнергетическая установка FX-38 представляет собой единый модуль «двигатель-генератор», который включает двигатель внешнего сгорания, систему сгорания, работающую на пропане, природном газе, попутном нефтяном газе, других видах топлива со средней и низкой энергоемкостью (биогаз), индуктивный генератор, систему контроля двигателя, защищенный от атмосферных воздействий корпус со встроенной системой вентиляции и другое вспомогательное оборудование для параллельной работы с сетью высокого напряжения.

Номинальная мощность по электричеству при работе на природном газе или биогазе при частоте 50 Гц составляет 38 кВт. Кроме того, установка производит 65 кВт-ч извлекаемого тепла с поставляемой по специальному заказу системой комбинированного производства тепла и электроэнергии.

Установка FX-38 может быть оснащена различными опциями системы охлаждения для обеспечения гибкости схемы установки. Продукт разработан для простого подключения к электрическим контактам, системам подачи топлива и внешним трубам системы охлаждения, если оборудованы таковыми.

Дополнительные детали и опции

- Модуль измерения мощности (обеспечивает установленный трансформатор тока для считывания на дисплее параметров переменного тока)

- Опция дистанционного мониторинга по интерфейсу RS-485

- Опции встроенного, либо удаленно смонтированного радиатора

- Опция использования пропанового топлива

- Опция использования природного газа

- Опция использования попутного нефтяного газа

- Опция использования топлива низкой энергоемкости

Установка FX-48 может применяться в нескольких вариантах следующим образом:

- Параллельное подключение к высоковольтной сети при 50 Гц, 380 В переменного тока

- Режим совместной выработки тепла и электроэнергии

Эксплуатационные характеристики установки

Выходная мощность складывается из электрической мощности и тепловой мощности. Для работы при частоте 50 Гц установка работает с тепловым коэффициентом 12230 кДж/кВт-ч (низшая теплота сгорания) и рассчитана на электрическую мощность 38 кВт. Показатель вырабатываемой электроэнергии 38 кВт включает паразитные потери, связанные с радиатором системы охлаждения, водяным насосом, вентилятором подачи воздуха в камеру сжигания, масляным насосом, контрольной системой и системой вентиляции блока.

Для работы при частоте 50 Гц установка работает с тепловым коэффициентом 12230 кДж/кВт-ч (низшая теплота сгорания) и рассчитана на электрическую мощность 38 кВт. Показатель вырабатываемой электроэнергии 38 кВт включает паразитные потери, связанные с радиатором системы охлаждения, водяным насосом, вентилятором подачи воздуха в камеру сжигания, масляным насосом, контрольной системой и системой вентиляции блока.

В режиме производства электроэнергии и тепла при частоте 50 Гц установка производит 65 кВт-ч извлекаемого тепла. Продукт оборудован системой труб, готовой для подключения к поставляемому заказчиком теплообменнику типа жидкость/жидкость. Горячая сторона теплообменника представляет собой схему замкнутого цикла с охладителем кожуха двигателя и встроенным радиатором системы, если таковые присутствуют. Холодная сторона теплообменника предназначена для схем теплоприемника заказчика.

Техническое обслуживание

Установка предназначена для непрерывной работы и отбора мощности. Базовая проверка эксплуатационных характеристик проводится заказчиком с интервалом в 1000 часов и включает проверку системы водяного охлаждения и уровня масла. Через 10000 часов эксплуатации производится обслуживание передней части установки, включающее замену поршневого кольца, сальника штока, ремня привода и различных сальников. Специфические ключевые компоненты проверяются на износ. Скорость работы двигателя составляет 1500 оборотов в минуту для работы на частоте 50 Гц.

Бесперебойность

Бесперебойность работы установки составляет свыше 95%, исходя из интервалов эксплуатации, и учитывается при графике технического обслуживания.

Уровень звукового давления

Уровень звукового давления блока без встроенного радиатора составляет 64 дБА на расстоянии 7 метров. Уровень звукового давления блока с встроенным радиатором с вентиляторами охлаждения составляет 66 дБА на расстоянии 7 метров.

Выбросы

При работе на природном газе выбросы двигателя меньше или равны 0,0574 г/Нм3 NOx, 15,5 г/Нм3 летучих органических соединений и 0,345 г/Нм3 СО.

Газообразное топливо

Двигатель рассчитан на работу на различных типах газообразного топлива со значениями низшей теплоты сгорания от 13,2 до 90,6 МДж/Нм3, попутный нефтяной газ, природный газ, угольный метан, газ вторичной переработки, пропан и биогаз полигонов ТБО. Для охвата данного диапазона устройство может быть заказано со следующими конфигурациями топливной системы:

Система сгорания требует регулируемого давления подачи газа в 124-152 мбар для всех типов топлива.

Окружающая среда

Установка в стандартном исполнении работает при температуре окружающей среды от -20 до +50°С.

Описание установки

Теплоэнергетическая установка FX-38 полностью готова для выработки электроэнергии в заводской поставке. Встроенный электрический пульт монтируется на блок для удовлетворения требований интерфейса и контроля. Устойчивый к атмосферным воздействиям цифровой дисплей, встроенный в электрический пульт, обеспечивает оператору интерфейс запуска, остановки и перезапуска с помощью кнопок. Электрический пульт также служит основным местом подключения оконечного электрического устройства заказчика, а также с оконечными устройствами проводной связи.

Установка способна достигать выходной мощности полной нагрузки примерно через 3-5 минут с момента запуска в зависимости от изначальной температуры системы. Последовательность запуска и установки приводится в действие нажатием кнопки.

После команды пуска установка подключается к высоковольтной сети путем закрытия внутреннего контактора на сеть. Двигатель немедленно поворачивается, очищая камеру сжигания до открытия топливных клапанов. После открытия топливного клапана энергия подается на запальное устройство, поджигая топливо в камере сжигания. Наличие сжигания определяется по повышению температуры рабочего газа, что приводит в действие процедуру управления разгоном до точки рабочей температуры. После этого пламя остается самоподдерживающимся и постоянным.

После команды остановки установки сначала закрывается топливный клапан для прекращения процесса сжигания. По прошествии предварительно установленного времени, в течение которого механизм охлаждается, откроется контактор, отключая установку от сети. В случае если таковые установлены, вентиляторы радиатора могут работать некоторое время для уменьшении температуры охлаждающей жидкости.

В установке используется двигатель внешнего сгорания с постоянной длиной хода, подключенный к стандартному индукционному генератору. Устройство работает параллельно с высоковольтной сетью или параллельно с системой распределения энергии. Индукционный генератор не создает своего собственного возбуждения: он получает возбуждение от подключенного источника электросети. Если напряжение в электросети исчезает, установка отключается.

Описание узлов установки

Конструкция установки обеспечивает ее простой монтаж и подключение. Имеются внешние соединения для топливных труб, оконечных устройств электроэнергии, интерфейсов коммуникаций и, если это предусмотрено, внешнего радиатора и система труб теплообменника жидкость/жидкость. Установку можно заказать в комплекте со встроенным или удаленно монтированным радиатором и/или системой труб теплообменника жидкость/жидкость для охлаждения двигателя. Также предоставляются инструменты для безопасного отключения и логические схемы управления, разработанные специально для желаемого режима работы.

Кожух имеет две эксплуатационные панели на каждой стороне отделения двигатель/генератор и внешнюю однопетельную дверь для доступа к электрическому отделению.

Вес установки: около 1770 кг.

Двигатель является 4-цилиндровым (260 см3/цилиндр) двигателем внешнего сгорания, поглощающим тепло непрерывного сжигания газового топлива в камере внутреннего сгорания, и включает следующие встроенные компоненты:

- Вентилятор подачи воздуха в камеру сгорания, приводится в действие двигателем

- Воздушный фильтр камеры сгорания

- Топливная система и кожух камеры сгорания

- Насос для смазочного масла, приводится в действие двигателем

- Охладитель и фильтр для смазочного масла

- Водяной насос системы охлаждения двигателя, приводится в действие двигателем

- Температурный датчик воды в системе охлаждения

- Датчик давления смазочного масла

- Датчик давления и температуры газа

- Все необходимое контрольное и защитное оборудование

Характеристики генератора приводятся ниже:

- Номинальная мощность 38 кВт при 50 Гц, 380 В переменного тока

- Электрический КПД 95,0% при коэффициенте мощности 0,7

- Возбуждение от коммунальной электросети при помощи индукционного мотора/генераторного возбудителя

- Менее 5% общих гармонических искажений от отсутствия нагрузки до полной нагрузки

- Класс изоляции F

Интерфейс оператора – цифровой дисплей обеспечивает управление установкой. Оператор может запустить и остановить установку с цифрового дисплея, посмотреть время работы, рабочие данные и предупреждения/сбои. При установке опционального модуля измерения мощности оператор может видеть многие электрические параметры, такие как вырабатываемая мощность, киловатт-часы, киловатт-амперы и коэффициент мощности.

Оператор может запустить и остановить установку с цифрового дисплея, посмотреть время работы, рабочие данные и предупреждения/сбои. При установке опционального модуля измерения мощности оператор может видеть многие электрические параметры, такие как вырабатываемая мощность, киловатт-часы, киловатт-амперы и коэффициент мощности.

Функция диагностики оборудования и сбора данных встроена в систему контроля установки. Диагностическая информация упрощает удаленный сбор данных, отчет по данным и устранение неисправностей устройства. Эти функции включают сбор системных данных, таких как информация о рабочем состоянии, все механические рабочие параметры, такие как температура и давление цилиндров, а также, если подключен опциональный измеритель мощности, – электрические параметры значений вырабатываемой мощности. Данные могут быть переданы через стандартный порт соединения RS-232 и показаны на персональном компьютере или ноутбуке при помощи программного обеспечения для сбора данных. Для нескольких установок или в случаях, когда расстояние передачи сигнала превышает возможности RS-232, для получения данных используется опциональный порт RS-485 с использованием протокола MODBUS RTU.

Для переноса горячих выхлопных газов от системы сгорания используются трубы из нержавеющей стали. К выхлопной трубе в месте выхода из кожуха прикреплена сбалансированная выхлопная заслонка с защитным колпаком от дождя и снега.

Для охлаждения могут применяться различные прикладные технологии и конфигураций:

Встроенный радиатор – предоставляет собой радиатор, рассчитанный на температуру окружающей среды до +50°C. Все трубы подключаются в заводских условиях. Это типичная технология в случае, если не используется утилизация отходящего тепла.

Внешний радиатор – предназначен для установки заказчиком, рассчитан на температуру окружающей среды до +50°C. Короткие несущие ножки поставляются с радиатором для монтажа на контактном столике. При необходимости установки в помещении можно использовать данный вариант вместо предоставления системы вентиляции, требуемой для подачи охлаждающего воздуха во встроенный радиатор.

Внешняя система охлаждения – предоставляет систему труб снаружи кожуха для поставляемой заказчиком системы охлаждения. Ей может выступать теплообменник или удаленно монтированный радиатор.

Хладагент состоит из 50% воды и 50% этиленгликоля по объему: можно заменить смесью пропиленгликоля и воды, при необходимости.

Установка FX-38 использует водород в качестве рабочего тела для приведения в движение поршней двигателей по причине высоких способностей водорода к передаче тепла. В нормальном режиме работы потребляется предсказуемое количество водорода из-за нормальных утечек, вызванных проницаемостью материала. Для учета этого темпа потребления место установки требует наличия одного или нескольких наборов баллонов с водородом, отрегулированных и подсоединенных к блоку. Внутри установки встроенный водородный компрессор увеличивает давление в баллоне до более высокого давления в двигателе и вводит малые порции по запросу встроенного программного обеспечения. Встроенная система не требует технического обслуживания, а баллоны подлежат замене в зависимости от работы двигателя.

Для подачи топлива поставляется труба со стандартной трубной резьбой 1 дюйм для всех стандартных типов топлива, за исключением низкоэнергетических вариантов, для которых используется стандартная трубная резьба 1 1/2 дюйма. Требования к давлению топлива для всех видов газообразного топлива составляют от 124 до 152 мбар.

Двигатель внутреннего сгорания (ДВС)

В современных автомобилях чаще всего используется двигатель внутреннего сгорания. Сокращено его обозначают ДВС. С научной точки зрения, ДВС представляет собой тепловую машину, которая в процессе своей работы преобразует химическую энергию при сгорании топлива, в механическую работу.

Существует несколько основных типов ДВС: газотурбинный, поршневой, роторно-поршневой. Самое большое распространение нашел двигатель поршневой. Мы подробно расскажем Вам о принципе работы этого устройства, рассмотрев устройство и принцип работы поршневого двигателя.

Мы подробно расскажем Вам о принципе работы этого устройства, рассмотрев устройство и принцип работы поршневого двигателя.

Основными достоинствами поршневого ДВС является его универсальность, автономность, достаточно низкая цена, компактность и небольшой вес, потребление различных видов горючего.

У данного типа есть и ряд недостатков, к коим относится, большая частота вращения коленвала, вред для окружающей среды, малый ресурс, низкий уровень КПД и высокий уровень шума во время работы.

Существуют бензиновые и дизельные двигатели внутреннего сгорания. В качестве альтернативных вариантов топлива, ими может выступать метанол, водород, этанол и природный газ.

Из всех вышеописанных вариантов, наиболее экологичным является двигатель, работающий на водороде. Он не образует вредных соединений и абсолютно безопасен для окружающей среды.

Принцип работы двигателя внутреннего сгорания

Двигатель внутреннего сгорания поршневого типа состоит из собственно корпус, газораспределительного и кривошипно-шатунного механизмов, а также нескольких систем: системы управления, выпускная и впускная, зажигания и смазки.

Корпус ДВС включает в себя блок цилиндров и головку блока. Функция кривошипно-шатунного механизма, заключается в преобразовании обратно-поступательных движений поршня во вращение коленвала. Механизм газораспределение при этом обеспечивает поступление в цилиндры воздуха и горючей смеси, а также отвечает за своевременное выведение из них выхлопных газов.

В задачу системы зажигания входит принудительное воспламенение смеси горючего и кислорода. Такой принцип реализован только в бензиновых моторах. В двигателях, работающих на солярке, происходит самовоспламенение горючей смеси.

Система смазки предназначена для понижения трения, между элементами двигателя. Поддержание оптимальной температуры работы двигателя производится системой охлаждение. За правильное отведение отработавших газов и понижение их вредоносного воздействия на окружающую среду, отвечает выпускная система.

За правильное отведение отработавших газов и понижение их вредоносного воздействия на окружающую среду, отвечает выпускная система.

Все управление работой двигателя осуществляется системой электронного управления двигателя.

Принцип работы ДВС

Работа двигателя внутреннего сгорания заключается в превращении тепловой энергии расширения газов в крутящий момент. Это возможно благодаря тому, что в камерах цилиндров горючая смесь воспламеняется, заставляя поршни перемещаться.

ДВС работает циклически. Рабочий цикл включает в себя два оборота коленвала, т.е. двигатель четырехтактный. Первый — впуск, второй — сжатие, третий — рабочий ход и заключительный четвертый — выпуск.

Впуск и рабочий ход происходит во время движения поршня вниз, а во время сжатия и выпуска — вверх. Равномерность работы ДВС обеспечивается тем, что фазы каждого из цилиндров не совпадают.

На такте впуска, топливная система образует горючую смесь. Она создается во впускном коллекторе, или непосредственно в цилиндре. С началом фазы сжатия, впускные клапаны закрываются, топливная смесь увеличивает свое давление за счет сжатия.

После этого происходит воспламенение топливной смеси. Оно может быть принудительным или же с самовоспламенением (дизельные двигатели). Далее, образующиеся газы с силой выталкивают поршень, вращая кривошипно-шатунный механизм. Он в свою очередь обеспечивает движение колес автомобиля.

Такты выпуска открывает выпускные клапана, после чего отработанные газы покидают камеру сгорания и устремляются в выхлопную систему, а затем в окружающую среду.

Вышеописанный порядок работы ДВС дает ответ на то, почему КПД двигателя данного типа не превышает 40%. Все дело в том, что в каждый момент времени, реальную работу выполняет только один цилиндр, в то время как в остальных происходит впуск, сжатие и выпуск.

| Устройство поршневого ДВС | ||

|---|---|---|

| Корпус двигателя | Состоит из блока цилиндров (справа) и головки блока цилиндров (слева). Двигатели рядной конфигурации имеют один блок цилиндров, V-образной и оппозитной — два блока цилиндров, W-образной — три или четыре блока цилиндров. Блок цилиндров является основной цельнолитой деталью двигателя, к которой крепятся все остальные компоненты. Цилиндры могут быть как неотъемлемой частью блока, так и отдельными от него съёмными гильзами (мокрыми или сухими — в зависимости от наличия контакта с жидкостью в рубашке охлаждения двигателя). В современных двигателях головка блока цилиндров включает в себя ГРМ, крепится к блоку сверху и является съёмной. В моноблочных двигателях блок и головка составляют единое целое.

Как правило, корпус двигателя отливается из чугуна или алюминия — материалов, выдерживающих высокую температуру, перепады давления и скольжение поршней по стенкам цилиндров. При этом блок цилиндров может быть чугунным, а головка — алюминиевой, или наоборот. Чугунный двигатель более жёсткий и надёжный, чем алюминиевый, но тяжелее и склонен к коррозии. Алюминиевый, в свою очередь, не такой тяжёлый, обладает большей теплопроводностью и лучше охлаждается, но намного дороже чугунного в изготовлении и подвержен быстрому износу. Последний недостаток устраняется путём использования сменных мокрых гильз, сухих чугунных или композитных гильз или упрочнения стенок цилиндров кристаллами кремния. Иногда блоки цилиндров делаются из магниевого и других высокопрочных сплавов. |

|

| Кривошипно-шатунный механизм | КШМ — механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала. К подвижным элементам КШМ относятся поршни с поршневыми кольцами, поршневые пальцы, шатуны, коленчатый вал с подшипниками и маховик. Принцип работы КШМ следующий: расширяющиеся в камере сгорания газы давят на поршень и заставляют его двигаться в сторону коленчатого вала, передавая давление на шатун, соединённый с ним при помощи поршневого пальца. Шатун, в свою очередь, воздействует на коленчатый вал и преобразует давление в крутящий момент. Коленчатый вал — это цельная литая или кованая деталь, состоящая из нескольких коренных и шатунных шеек, соединенных между собой щёками. Шатунные шейки соединяют коленвал с шатунами, а коренные шейки представляют собой опоры вала в коренном подшипнике, размещённом в картере двигателя. На современных двигателях поршни, как правило, изготавливаются из алюминиевого сплава, а шатуны и коленчатый вал — из высокопрочной стали.

Ещё одним элементом КШМ является маховик двигателя, состоящий из одного или двух соединённых дисков. Маховик устанавливается на конце коленчатого вала возле заднего коренного подшипника и служит для устранения неравномерности вращения коленчатого вала и гашения крутильных колебаний. Через маховик также осуществляется передача крутящего момента от двигателя к коробке передач и запуск двигателя стартером. Иногда в состав КШМ также входят балансирные валы, расположенные по обе стороны от коленвала. Они необходимы для уравновешивания сил инерции в несбалансированных двигателях и способствуют снижению перегрузок, шума и вибраций. |

|

| Газораспределительный механизм | ГРМ — механизм управления фазами газораспределения ДВС, обеспечивающий своевременную подачу в цилиндры горючей смеси на такте впуска и выход из цилиндров продуктов сгорания на такте выпуска. На четырёхтактном поршневом ДВС состоит из распределительного вала, его привода, клапанов и передаточных звеньев, обеспечивающих связь распредвала с клапанами. Распределительный вал приводится в движение от коленчатого вала ременной, цепной или зубчатой передачей; угловая скорость его вращения равна половине угловой скорости коленвала.

В нижнеклапанных двигателях клапаны находятся в блоке сбоку от цилиндров, в верхнеклапанных — в головке блока. Распредвал тоже может располагаться как в блоке цилиндров (в нижнеклапанных, смешанных моторах и в OHV), так и в его головке (SOHC или DOHC). В последнем случае применяется один распредвал (SOHC) с двумя клапанами на цилиндр или два распредвала (DOHC) с четырьмя и более клапанами на цилиндр. Клапаны нужны для того, чтобы в нужные моменты открывать или закрывать впускные и выпускные отверстия в цилиндре. Клапан представляет собой тарелку, которая удерживается в закрытом состоянии пружиной и открывается при нажатии на стержень. Передача усилия от кулачков распределительного вала к клапанам осуществляется при помощи толкателей, роликовых рычагов или коромысел. Обычные клапанные двигатели независимо от типа ГРМ имеют один недостаток: на высоких оборотах коленчатого вала из-за инерции клапанов и резонанса пружины происходит т.н. зависание клапанов — неполное закрытие клапана до достижения поршнем верхней мёртвой точки, которое приводит к столкновению поршня с клапаном и выходу двигателя из строя. Полностью устранить эту проблему удалось в десмодромном ГРМ, обеспечивающим непосредственное управление клапанами двумя верхними распредвалами (или одним с кулачками сложной формы) при отсутствии клапанных пружин. Эта технология применялась на некоторых гоночных автомобилях 50-х гг. (Mercedes-Benz 300SLR), но не дошла до серийного производства в связи с высокой стоимостью, шумностью и необходимостью высококачественного смазочного масла. Другими способами предотвращения зависания клапанов являются использование лёгких материалов для изготовления клапанов и пружин, установка нескольких вложенных друг в друга пружин на одном клапане и пневматический привод клапанов. На современных двигателях также применяется электронная система изменения фаз газораспределения (CVVT), в которой открывание и закрывание клапанов регулируется принудительно в соответствии с параметрами работы двигателя. Она обеспечивает повышение мощности, снижение расхода топлива и сокращение вредных выбросов. Существует альтернатива клапанным системам ГРМ — гильзовая система газораспределения, разработанная Чарльзом Найтом. В двигателях Найта впускные и выпускные отверстия в цилиндре открывались и закрывались не клапанами, а скользящими гильзами. Система была полностью бесшумной и отличалась долговечностью, но из-за сложности и высокого расхода масла перестала употребляться с появлением более эффективных верхнеклапанных моторов. |

|

| Система питания | Система питания ДВС объединяет топливную систему, предназначенную для хранения, очистки и подачи топлива к двигателю, и систему впрыска, обеспечивающую образование топливно-воздушной смеси и впрыск её в цилиндры.

Топливная система состоит из топливного бака, топливного насоса, топливопроводов и топливного фильтра. Топливный бак обычно размещается в задней части автомобиля и служит в качестве резервуара для горючего. От него к двигателю ведут два топливопровода: подающий, в котором поддерживается давление, и сливной, по которому излишки топлива возвращаются в бак. Очистка топлива производится в топливном фильтре. Давление в системе поддерживает топливный насос. В карбюраторных ДВС используется механический топливный насос с приводом от распредвала, установленный на двигателе, в инжекторных — электрический топливный насос, расположенный в топливопроводе или в топливном баке. На ранних автомобилях топливный насос отсутствовал, а бензин поступал в карбюратор самотёком. В бензиновом ДВС бывает два вида систем впрыска:

|

|

| Наддув | Один из способов повышения мощности двигателя, заключающийся в использовании специального механизма подачи воздуха в цилиндры под давлением. Такими механизмами могут быть нагнетатель, турбонаддув или их комбинация.

Нагнетатель — это механический компрессор для сжатия поступающего в цилиндры воздуха и увеличения массового заряда горючей смеси. Имеет механический привод от коленчатого вала, поэтому требует затрата мощности двигателя на свою работу. Интенсивность подачи воздуха нагнетателем зависит от количества оборотов коленчатого вала. Нагнетатель может работать и на холостых оборотах, а может включаться только при нажатии педали газа. К недостаткам нагнетателя относятся его большие габариты, характерный шум и высокий расход топлива. Наиболее известным стал кулачковый нагнетатель Рутса (Roots Supercharger), получивший широкое применение на гоночных и спортивных автомобилях довоенного периода. Также существуют винтовой (Lysholm) и центробежный нагнетатели. Турбонаддув — способ подачи воздуха в цилиндры под давлением, основанный на использовании энергии отработавших газов. Основным элементом системы наддува является турбокомпрессор, состоящий из газовой турбины и компрессора. Выхлопные газы из выпускного коллектора проходят через турбину и вращают её лопасти, в результате чего приводится в движение компрессор. Под действием центробежных сил через компрессор нагнетается воздух в цилиндры, а для его охлаждения используется промежуточный охладитель (интеркулер). Турбонаддув даёт увеличение мощности двигателя без повышения его оборотов и расхода топлива, однако из-за вероятности детонации сжатой смеси в цилиндрах требует пониженной степени сжатия. В силу особенностей конструкции турбонаддув обладает высокой инерцией, вызывающей задержку мощности при резком нажатии на педаль газа («турбояма») и затем резкое её увеличение («турбоподхват»). Устранить эти недостатки возможно за счёт установки двух параллельных турбокомпрессоров (twin turbo) или турбины с изменяемой геометрией (VNT). Наибольшей эффективностью обладают современные дизельные двигатели с турбонаддувом, характеризующиеся высокими экологическими показателями. На бензиновых ДВС первые турбокомпрессоры появились в начале 60-х гг., но стали популярны только в 80-е гг. |

|

| Система зажигания | Система зажигания является частью общей системы электрооборудования автомобиля и присутствует только на бензиновых ДВС, поскольку дизельные двигатели не нуждаются в принудительном воспламенении топливной смеси. Чтобы в камере сгорания бензинового ДВС произошло воспламенение смеси, в неё подаётся искра от свечи зажигания. На современных двигателях источником тока при пуске выступает аккумулятор, а при работающем моторе — генератор, преобразующий механическую энергию вращения коленчатого вала в электрическую. В состав системы зажигания также входят катушка зажигания, трансформирующая низкое напряжение (12 вольт) в высоковольтный импульс, и распределитель зажигания, распределяющий ток между свечами зажигания. Пуск двигателя осуществляется с помощью электрического стартера, питающегося от аккумулятора. Ранние автомобили вместо аккумулятора оснащались системой зажигания от магнето — генератора переменного тока, работающего от коленчатого вала и производящего электроэнергию для свечей зажигания. Запустить двигатель с зажиганием от магнето можно было только при помощи заводной рукоятки, подсоединённой к коленвалу. | |

| Система смазки | Основной функцией смазочной системы ДВС является снижение трения между его деталями, дополнительными — охлаждение двигателя, удаление продуктов нагара и износа и защита деталей от коррозии. Масло заливается в поддон картера в нижней части двигателя. При работающем моторе включается масляный насос, закачивающий масло из поддона картера через масляный фильтр, очищающий его от механических примесей, в каналы системы. Смазке подвергаются подвижные части КШМ и ГРМ и соприкасающиеся с ними поверхности; некоторые из них смазываются под давлением, другие — разбрызгиванием. Под действием силы тяжести масло стекает обратно в поддон картера, и цикл повторяется. Для охлаждения масла используется масляный радиатор. В гоночных и спортивных автомобилях часто применяется система смазки с сухим картером, в которой масло, стекающее в поддон картера, выкачивается дополнительным насосом в отдельный масляный бак. Это обеспечивает стабильную смазку при наклонах и в условиях резких поворотов на большой скорости. | |

| Система охлаждения | В процессе работы ДВС выделяется большое количество тепла, которое вызывает перегрев деталей двигателя. Поддержание оптимального температурного режима и отвод в атмосферу лишней теплоты обеспечивает система охлаждения. Наиболее распространённой является жидкостная система охлаждения, предполагающая принудительную циркуляцию воды (антифриза) через рубашку охлаждения — каналы в блоке цилиндров и в головке блока. Движение жидкости вызывает центробежный насос. Нагретая жидкость перемещается из рубашки охлаждения в радиатор, который выполняет функцию теплообменника. В радиаторе жидкость охлаждается встречным потоком воздуха или вентилятором, который работает от коленчатого вала. Далее охлаждённая жидкость возвращается в рубашку охлаждения. При запуске двигателя жидкость сначала движется по малому кругу, минуя радиатор, а после прогрева происходит переключение на большой круг при помощи термостата.

Более простая воздушная система охлаждения применялась на некоторых автомобилях с небольшими двигателями. В такой системе отсутствовал радиатор, а по каналам охлаждения циркулировал воздух. Несмотря на простоту в обслуживании и отсутствие риска замерзания воды зимой, двигатели с воздушным охлаждением вышли из употребления из-за проблемы перегрева в жаркую погоду и чрезмерного шума. |

|

| Выпускная система | Назначение выхлопной системы заключается в отводе отработавших газов из цилиндров двигателя, а также их охлаждения, снижения шума и токсичности. После сгорания газы выводятся через выпускной коллектор и проходят в выхлопную трубу, расположенную под днищем автомобиля. На современных машинах используются системы экологической обработки выхлопных газов: каталитический нейтрализатор (осуществляет окисление и химическое преобразование вредных веществ), лямбда-зонд (датчик контроля за количеством кислорода в отработавших газах, корректирующий работу инжектора), система рециркуляции выхлопных газов (обеспечивающая повторное сгорание выхлопа) и система улавливания паров бензина. Перед выпуском в атмосферу отработавшие газы проходят через глушитель, предназначенный для снижения шума за счёт наложения звуковых волн и многократного изменения направления потока газов. | |

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Категория:

Автомобили и трактора

Публикация:

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Читать далее:

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Двигатель внутреннего сгорания (рис. 4) состоит из следующих механизмов и систем, выполняющих определенные функции.

Кривошипно-шатунный механизм осуществляет рабочий цикл двигателя и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Механизм состоит из цилиндра с головкой, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала, маховика. Механизм установлен в блок-картере, закрытом снизу поддоном (резервуаром для масла).

Механизм газораспределения предназначен для своевременного впуска в цилиндр горючей смеси или воздуха и своевременного удаления отработавших газов. Он состоит из клапанов с направляющими втулками, пружин с деталями их крепления, штанг 4, коромысел, толкателей, распределительного вала и шестерен привода распределительного вала.

Рекламные предложения на основе ваших интересов:

Система охлаждения служит для отвода избыточного тепла от нагретых деталей двигателя. Она бывает жидкостной или воздушной. Если система охлаж— дения жидкостная, то она состоит из рубашки охлаждения, радиатора, водяного насоса, вентилятора, термостата и патрубков. Система воздушного охлаждения состоит из теплоотводящих ребер, вентилятора, кожуха и щитков, направляющих воздушный поток для отвода тепла.

Система смазки обеспечивает подачу масла к трущимся деталям двигателя с целью уменьшения трения между ними и отвода тепла. Она состоит из резервуара для масла, масляного насоса, фильтров и маслопроводов.

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (карбюраторные двигатели) или подачи топлива в цилиндр и напол-’ нения его воздухом (дизельные двигатели).

Рис. 4. Устройство одноцилиндрового карбюраторного двигателя

У карбюраторных двигателей эта система состоит из топливного бака, топливопроводов, топливного и воздушного фильтров, топливного насоса, карбюратора (или смесителя), впускного и выпускного трубопроводов, глушителя.

У дизельных двигателей система питания состоит из тех же деталей и приборов, с той лишь разницей, что вместо карбюратора установлены топливный насос высокого давления и форсунка.

Система зажигания предназначена для принудительного воспламенения рабочей смеси от электрической искры. В нее входят приборы, обеспечивающие получение электрического тока высокого напряжения, провода и свечи.

У дизельных двигателей приборы системы зажигания отсутствуют, так как топливо воспламеняется от соприкосновения со сжатым воздухом, имеющим высокую температуру.

Система пуска предназначена для пуска двигателя. К ней относятся: пусковой бензиновый двигатель с механизмом передачи (на тракторе), электрический стартер на автомобиле и иногда на тракторе, декомпрессионный механизм, приборы подогрева воды и воздуха.

Двухтактные двигатели имеют те же основные механизмы и системы, что и четырехтактные, но отличаются по устройству и действию механизма газорас-. пределения.

Рекламные предложения:

Читать далее: Основные понятия и определения по двигателем автотрактора

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Как устроен и как работает двигатель внутреннего сгорания?

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

ДВС что это?

Двигатель внутреннего сгорания – это вид теплового двигателя, в котором преобразовывается часть химической энергии, получаемой при сгорании топлива, в механическую, приводящую механизмы в движение.

ДВС разделяются на категории по рабочим циклам: двух- и четырёхтактные. Также их различают по способу приготовления топливно-воздушной смеси: с внешним (инжекторы и карбюраторы) и внутренним (дизельные агрегаты) смесеобразованием. В зависимости от того, как в двигателях преобразовывается энергия, их разделяют на поршневые, реактивные, турбинные и комбинированные.

Основные механизмы двигателя внутреннего сгорания

Двигатель внутреннего сгорания состоит из огромного количества элементов. Но есть основные, которые характеризуют его производительность. Давайте рассмотрим строение ДВС и основных его механизмов.

1. Цилиндр – это самая важная часть силового агрегата. Автомобильные двигатели, как правило, имеют четыре и более цилиндров, вплоть до шестнадцати на серийных суперкарах. Расположение цилиндров в таких двигателях может находиться в одном из трёх порядков: линейно, V-образно и оппозитно.

2. Свеча зажигания генерирует искру, которая воспламеняет топливно-воздушную смесь. Благодаря этому и происходит процесс сгорания. Чтобы двигатель работал «как часы», искра должна подаваться точно в положенное время.

3. Клапаны впуска и выпуска также функционируют только в определённые моменты. Один открывается, когда нужно впустить очередную порцию топлива, другой, когда нужно выпустить отработанные газы. Оба клапана крепко закрыты, когда в двигателе происходят такты сжатия и сгорания. Это обеспечивает необходимую полную герметичность.

4. Поршень представляет собой металлическую деталь, которая имеет форму цилиндра. Движение поршня осуществляется вверх-вниз внутри цилиндра.

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

• Они не дают попадать горючей смеси в картер ДВС из камеры сгорания в моменты сжатия и рабочего такта.

• Они не дают попасть маслу из картера в камеру сгорания, ведь там оно может воспламениться. Многие автомобили, которые сжигают масло, оборудованы старыми двигателями, и их поршневые кольца уже не обеспечивают должного уплотнения.

6. Шатун служит соединительным элементом между поршнем и коленчатым валом.

7. Коленчатый вал преобразует поступательные движения поршней во вращательные.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

Это интересно! Самые мощные в мире ДВС выпускает фирма Wartsila. Они предназначены для кораблей. Их мощность достигает 110 000 л.с., что равно 80 мВт.

Принцип работы двигателя внутреннего сгорания

В предыдущих разделах мы рассмотрели назначение и устройство ДВС. Как вы уже поняли, каждый такой двигатель имеет поршни и цилиндры, внутри которых тепловая энергия преобразуется в механическую. Это, в свою очередь, заставляет автомобиль двигаться. Данный процесс повторяется с поразительной частотой – по несколько раз в секунду. Благодаря этому, коленчатый вал, который выходит из двигателя, непрерывно вращается.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Такт – это процесс, происходящий в цилиндре за один ход поршня. Совокупность таких тактов, которые повторяются в строгой последовательности и за определённый период – это рабочий цикл ДВС.

Впуск

Впускной такт является первым. Он начинается с верхней мёртвой точки поршня. Он движется вниз, всасывая в цилиндр смесь из топлива и воздуха. Этот такт происходит, когда клапан впуска открыт. Кстати, существуют двигатели, у которых присутствует несколько впускных клапанов. Их технические характеристики существенно влияют на мощность ДВС. В некоторых двигателях можно регулировать время нахождения впускных клапанов открытыми. Это регулируется нажатием на педаль газа. Благодаря такой системе количество всасываемого топлива увеличивается, а после его возгорания существенно возрастает и мощность силового агрегата. Автомобиль в таком случае может существенно ускориться.

Сжатие

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Рабочий ход

Этот третий по счёту такт начинается с верхней мёртвой точки. И такое название он получил не случайно. Именно во время этого такта в двигателе происходят те процессы, которые двигают автомобиль. В этом такте подключается система зажигания. Она отвечает за поджог воздушно-топливной смеси, сжатой в камере сгорания. Принцип работы ДВС в этом такте весьма прост – свеча системы дает искру. После возгорания топлива происходит микровзрыв. После этого оно резко увеличивается в объёме, заставляя поршень резко двигаться вниз. Клапаны в этом такте находятся в закрытом состоянии, как и в предыдущем.

Выпуск

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

После этого такта всё начинается заново. А за счёт чего вращается коленвал? Дело в том, что не вся энергия уходит на движение автомобиля. Часть энергии раскручивает маховик, который под действием инерционных сил раскручивает коленчатый вал ДВС, перемещая поршень в нерабочие такты.

А знаете ли вы? Дизельный двигатель тяжелее, чем бензиновый, из-за более высокого механического напряжения. Поэтому конструкторы используют более массивные элементы. Зато ресурс таких двигателей выше бензиновых аналогов. Кроме того, дизельные автомобили возгораются значительно реже бензиновых, так как дизель нелетучий.

Достоинства и недостатки

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Преимущества ДВС:

1. Возможность длительного передвижения на полном баке.

2. Небольшой вес и объём бака.

3. Автономность.

4. Универсальность.

5. Умеренная стоимость.

6. Компактные размеры.

7. Быстрый старт.

8. Возможность использования нескольких видов топлива.

Недостатки ДВС:

1. Слабый эксплуатационный КПД.

2. Сильная загрязняемость окружающей среды.

3. Обязательное наличие коробки переключения передач.

4. Отсутствие режима рекуперации энергии.

5. Большую часть времени работает с недогрузом.

6. Очень шумный.

7. Высокая скорость вращения коленчатого вала.

8. Небольшой ресурс.

Интересный факт! Самый маленький двигатель спроектирован в Кембридже. Его габариты составляют 5*15*3 мм, а его мощность 11,2 Вт. Частота вращения коленвала составляет 50 000 об/мин.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Турбокомпрессор двигателя внутреннего сгорания состоит из турбины и компрессора. Поток горячих выхлопных газов через турбину для создания работы, и выходной сигнал турбины используется как w

Вопрос:

Турбокомпрессор двигателя внутреннего сгорания состоит из турбины и компрессора. Горячий выхлопной газ проходит через турбину для создания работы, а выходной сигнал турбины используется в качестве входного сигнала для компрессора. Давление окружающего воздуха увеличивается по мере его поступления в компрессор до того, как он попадает в цилиндры двигателя.Следовательно, может быть сожжено больше топлива, больше мощности может быть произведено двигателем.

В турбокомпрессоре выхлопные газы входят в турбину при 470 ° C и 120 кПа со скоростью 0,027 кг / с и выходят при 130 кПа со скоростью 0,018 кг / с. Компрессор увеличивает давление воздуха с побочным эффектом: он также увеличивает температуру воздуха, что увеличивает вероятность детонации в бензиновом двигателе. Чтобы избежать этого, после компрессора устанавливается дополнительный охладитель для охлаждения теплого воздуха холодным окружающим воздухом перед его поступлением в цилиндры двигателя.Подсчитано, что дополнительный охладитель должен снизить температуру воздуха ниже 80 ° C, чтобы избежать детонации. Холодный окружающий воздух поступает в дополнительный охладитель при температуре 30 ° C и выходит при температуре 40 ° C. Теплота выхлопных газов, теплого и холодного окружающего воздуха при постоянном давлении принимается равной {eq} C_ {p} {/ eq} = 1,063, 1,008 и 1,005 кДж / кг.К соответственно.

Без учета потерь на трение в турбине и компрессоре и обработки выхлопных газов как воздуха, определить часть 1 из части 2

(а) температура воздуха на выходе из компрессора

{eq} T_ {a, 2} {/ eq} = C

Турбокомпрессор:

Турбокомпрессор в двигателе внутреннего сгорания используется для повышения эффективности двигателя за счет использования отработанного выхлопного газа для запуска турбины, которая, в свою очередь, используется для запуска компрессора, который дополнительно сжимает входящий воздух.{\ circ} C {/ eq}

Температура выхлопных газов на входе в турбину, …

См. Полный ответ ниже.

Двигатель внутреннего сгорания | Encyclopedia.com

Принципы

Структура двигателя внутреннего сгорания

Ресурсы

Двигатель внутреннего сгорания — это любой тепловой двигатель, который получает механическую энергию путем сжигания химической энергии (топлива) в замкнутом пространстве (камере сгорания). Изобретение и разработка двигателя внутреннего сгорания в девятнадцатом веке оказали глубокое влияние на человеческую жизнь.Двигатель внутреннего сгорания представляет собой относительно небольшой и легкий источник той мощности, которую он производит. Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электроэнергия часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на базе ДВС является автомобиль.

Однако во всех двигателях внутреннего сгорания основные принципы остаются неизменными.Топливо сжигается внутри камеры, обычно в цилиндре. Энергия, создаваемая сгоранием или сгоранием топлива, используется для продвижения устройства, обычно поршня, через камеру. Прикрепив поршень к валу за пределами камеры, движение и сила поршня могут быть преобразованы в другие движения.

Горение — это сжигание топлива. Когда топливо сгорает, оно выделяет энергию в виде тепла, что приводит к расширению газа. Это расширение может быть быстрым и мощным.Сила и движение расширения газа могут быть использованы для толкания объекта. Взболтать банку с газировкой — это способ увидеть, что происходит, когда газ расширяется. Встряхивающее движение вызывает реакцию углекислого газа — шипение газировки, — которое при открытии банки выталкивает газированную жидкость из банки через отверстие.

Однако простое сжигание топлива не очень полезно для создания движения. Например, зажигание спички сжигает кислород в воздухе вокруг нее, но поднимаемое тепло теряется во всех направлениях и, следовательно, дает очень слабый толчок.Чтобы расширение газа, вызванное сгоранием, было полезным, оно должно происходить в ограниченном пространстве. Это пространство может направлять или направлять движение расширения; он также может увеличить свою силу.

Цилиндр — это полезное пространство для передачи силы сгорания. Круглая внутренняя часть цилиндра позволяет газам легко течь, а также увеличивает силу движения газов. Круговое движение газов также может способствовать втягиванию воздуха и паров в цилиндр или их повторному вытеснению.Ракета — простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, давая толчок, необходимый для отталкивания ракеты от земли.

Эта сила может быть даже полезнее. Его можно заставить толкать объект внутри цилиндра, заставляя его двигаться через цилиндр. Пуля в пистолете — пример такого объекта. Когда топливо, в данном случае порох, взрывается, возникающая сила продвигает пулю через цилиндр или ствол пистолета.Это движение полезно для определенных вещей; однако его можно сделать еще более полезным. Закрыв концы цилиндра, можно управлять движением объекта, заставляя его двигаться вверх и вниз внутри цилиндра. Это движение, называемое возвратно-поступательным движением, затем можно использовать для выполнения других задач.

Двигатели внутреннего сгорания обычно используют возвратно-поступательное движение, хотя газовые турбины, ракетные и роторные двигатели являются примерами других типов двигателей внутреннего сгорания. Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя.

Самыми основными компонентами двигателя внутреннего сгорания являются цилиндр, поршень и коленчатый вал. К ним прикреплены другие компоненты, которые увеличивают эффективность возвратно-поступательного движения и преобразуют это движение во вращательное движение коленчатого вала. Топливо должно поступать в цилиндр, а выхлоп, образованный взрывом топлива, должен обеспечивать выход из цилиндра. Также необходимо произвести зажигание или зажигание топлива. В поршневом двигателе внутреннего сгорания это делается одним из двух способов.

Дизельные двигатели также называют двигателями сжатия, поскольку они используют сжатие для самовоспламенения топлива. Воздух сжимается, то есть выталкивается в небольшое пространство цилиндра. Сжатие вызывает нагревание воздуха; когда топливо попадает в горячий сжатый воздух, топливо взрывается. Давление, создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, тяжелее, чем бензиновые двигатели, но они более мощные и требуют менее дорогого топлива.Дизельные двигатели обычно используются в больших транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах, но в 2000-х годах они находят свое применение в автомобилях, поскольку технологии совершенствуются и возникает потребность в менее дорогих видах топлива.

Бензиновые двигатели также называют двигателями с искровым зажиганием, потому что они зависят от искры электричества, вызывающей взрыв топлива в цилиндре. Газовый двигатель легче дизельного двигателя и требует более очищенного топлива (следовательно, более дорогостоящего).

В двигателе цилиндр расположен внутри блока цилиндров, достаточно прочного, чтобы сдерживать взрывы топлива. Внутри цилиндра находится поршень, который точно соответствует цилиндру. Поршни обычно имеют куполообразную форму вверху и полую внизу. Поршень прикреплен через шатун, установленный в полой нижней части, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом.

Аналогичная конструкция приводит в движение велосипед. При езде на велосипеде верхняя часть ноги человека похожа на поршень. От колена до стопы нога действует как шатун, который прикрепляется к коленчатому валу с помощью кривошипа или педального узла велосипеда. Когда сила прикладывается к верхней части ноги, эти части начинают двигаться. Возвратно-поступательное движение голени преобразуется во вращательное или вращательное движение коленчатого вала.

Обратите внимание, что при езде на велосипеде нога делает два движения, одно вниз и одно вверх, чтобы завершить цикл вращения педалей.Это так называемые удары. Поскольку двигатель также должен всасывать топливо и снова выпускать топливо, большинство двигателей используют четыре хода для каждого цикла, который совершает поршень. Первый ход начинается, когда поршень оказывается в верхней части цилиндра, называемой головкой цилиндра. Когда он опускается, в цилиндре создается вакуум. Это потому, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой блока цилиндров увеличивается, а количество воздуха остается прежним.Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот ход называется тактом впуска.

Следующий ход, называемый тактом сжатия, происходит, когда поршень снова подталкивается вверх внутри цилиндра, сжимая или сжимая топливо в более тесное и тесное пространство. Сжатие топлива в верхней части цилиндра вызывает нагревание воздуха, что также нагревает топливо. Сжатие топлива также облегчает воспламенение и делает взрыв более мощным.У расширяющихся газов взрыва меньше места, а это означает, что они будут сильнее давить на поршень, чтобы уйти.

В верхней части такта сжатия топливо воспламеняется, вызывая взрыв, толкающий поршень вниз. Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал. Последний ход, такт выпуска, снова поднимает поршень вверх, который вытесняет выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан.Эти четыре удара также обычно называют «сосать, сжимать, хлопать и дуть». Двухтактные двигатели исключают такты впуска и выпуска, комбинируя их с тактами сжатия и увеличения мощности. Это позволяет создать более легкий и мощный двигатель — по сравнению с размером двигателя — требующий менее сложной конструкции. Однако двухтактный цикл — менее эффективный метод сжигания топлива. Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя.Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах и с небольшими инструментами.

Для горения требуется присутствие кислорода, поэтому для воспламенения топливо необходимо смешать с воздухом. В дизельных двигателях топливо подается непосредственно для реакции с горячим воздухом внутри цилиндра. Однако двигатели с искровым зажиганием сначала смешивают топливо с воздухом вне цилиндра. Это делается либо через карбюратор, либо через систему впрыска топлива. Оба устройства испаряют бензин и смешивают его с воздухом в соотношении примерно 14 частей воздуха на каждую часть бензина.Дроссельная заслонка в карбюраторе регулирует количество воздуха, смешиваемого с топливом; на другом конце дроссельная заслонка контролирует, сколько топливной смеси будет отправлено в цилиндр.

Вакуум, создаваемый при движении поршня вниз по цилиндру, втягивает топливо в цилиндр. Поршень должен точно входить в цилиндр, чтобы создать этот вакуум. Резиновые компрессионные кольца, вставленные в канавки поршня, обеспечивают герметичность посадки. Бензин поступает в цилиндр через впускной клапан.Затем бензин сжимается в цилиндр следующим движением поршня в ожидании воспламенения.

Двигатель внутреннего сгорания может иметь от одного до двенадцати или более цилиндров, которые действуют вместе в точно рассчитанной последовательности для привода коленчатого вала. Велосипедиста на велосипеде можно описать как двухцилиндровый двигатель, в котором каждая нога помогает другой создавать мощность для управления велосипедом и подтягивать друг друга в цикле движений. Автомобили обычно имеют четырех-, шести- или восьмицилиндровые двигатели, хотя также доступны двух- и двенадцатицилиндровые двигатели.Количество цилиндров влияет на рабочий объем двигателя; то есть общий объем топлива, прошедшего через цилиндры. Больший рабочий объем позволяет сжигать больше топлива, создавая больше энергии для привода коленчатого вала.

Искра попадает через свечу зажигания, расположенную в головке блока цилиндров. Искра вызывает взрыв бензина. Свечи зажигания содержат два металлических конца, называемых электродами, которые входят в цилиндр. У каждого цилиндра своя свеча зажигания. Когда электрический ток проходит через свечу зажигания, ток переходит от одного электрода к другому, создавая искру.

Этот электрический ток возникает в батарее. Однако ток батареи недостаточно силен, чтобы вызвать искру, необходимую для воспламенения топлива. Поэтому он пропускается через трансформатор, который значительно увеличивает его напряжение или силу. Затем ток можно направить на свечу зажигания.

Однако в случае двигателя с двумя или более цилиндрами искра должна направляться в каждый цилиндр по очереди. Последовательность срабатывания цилиндров должна быть рассчитана так, чтобы, пока один поршень находился в рабочем такте, другой поршень находился в такте сжатия.Таким образом, сила, действующая на коленчатый вал, может поддерживаться постоянной, что позволяет двигателю работать плавно. Количество цилиндров влияет на плавность работы двигателя; чем больше цилиндров, тем постояннее усилие на коленчатом валу и тем плавнее будет работать двигатель.

Время срабатывания цилиндров регулируется распределителем. Когда ток поступает в распределитель, он направляется к свечам зажигания через провода, по одному на каждую свечу зажигания. Механические распределители — это, по сути, вращающиеся роторы, которые по очереди подают ток в каждый провод.Электронные системы зажигания используют компьютерные компоненты для выполнения этой задачи.

В самых маленьких двигателях используется аккумулятор, который при разряде просто заменяется. Однако в большинстве двигателей предусмотрена возможность перезарядки батареи, используя движение вращающегося коленчатого вала для выработки тока обратно в батарею.

Поршень или поршни толкают коленчатый вал вниз и вверх, вызывая его вращение. Это преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала возможно, потому что для каждого поршня коленчатый вал имеет кривошип, то есть секцию, расположенную под углом к движению вверх-вниз.На коленчатом валу с двумя или более цилиндрами эти кривошипы также установлены под углом друг к другу, что позволяет им работать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает его поршень вверх.

Большое металлическое колесо, похожее на маховик, прикреплено к одному концу коленчатого вала. Он поддерживает постоянное движение коленчатого вала. Это необходимо в четырехтактном двигателе, поскольку поршни совершают рабочий ход только один раз на каждые четыре хода.Маховик обеспечивает импульс, переносящий коленчатый вал во время его движения, пока он не получит следующий рабочий ход. Он делает это с помощью инерции, то есть принципа, согласно которому движущийся объект будет стремиться оставаться в движении. Как только маховик приводится в движение поворотом коленчатого вала, он продолжает двигаться и вращать коленчатый вал. Однако чем больше цилиндров в двигателе, тем меньше ему нужно будет полагаться на движение маховика, потому что большее количество поршней будет поддерживать вращение коленчатого вала.

После того, как коленчатый вал вращается, его движение можно адаптировать для самых разных целей путем присоединения шестерен, ремней или других устройств. Колеса можно заставить вращаться, пропеллеры можно заставить вращаться, или двигатель можно использовать просто для выработки электроэнергии. К коленчатому валу также прикреплен дополнительный вал, называемый распределительным валом, который открывает и закрывает впускные и выпускные клапаны каждого цилиндра в последовательности с четырехтактным циклом поршней. Кулачок — это колесо, имеющее форму яйца, с длинным и коротким концом.К распределительному валу крепится несколько кулачков в зависимости от количества цилиндров двигателя. Сверху кулачков установлены толкатели, по два на каждый цилиндр, которые открывают и закрывают клапаны. Когда распределительный вал вращается, короткие концы позволяют толкателям отводить назад от клапана, заставляя клапан открываться; длинные концы кулачков толкают стержни назад к клапану, снова закрывая его. В некоторых двигателях, называемых двигателями с верхним расположением кулачка, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя.Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня над портами или отверстиями в стенке цилиндра, не требуют распределительного вала.

Коленчатый вал может приводить в действие еще два компонента: системы охлаждения и смазки. Взрыв топлива создает сильное тепло, которое быстро приведет к перегреву двигателя и даже к расплавлению, если он не будет должным образом рассеян или отведен. Охлаждение достигается двумя способами: через систему охлаждения и, в меньшей степени, через систему смазки.

Есть два типа систем охлаждения. В системе жидкостного охлаждения используется вода, которая часто смешивается с антифризом для предотвращения замерзания. Антифриз снижает температуру замерзания, а также повышает температуру кипения воды. Вода, которая очень хорошо собирает тепло, прокачивается вокруг двигателя через ряд каналов, содержащихся в рубашке. Затем вода циркулирует в радиаторе, который состоит из множества трубок и тонких металлических пластин, увеличивающих площадь поверхности воды. Вентилятор, прикрепленный к радиатору, пропускает воздух по трубке, дополнительно снижая температуру воды.И насос, и вентилятор приводятся в действие движением коленчатого вала.

В системах с воздушным охлаждением для отвода тепла от двигателя используется воздух, а не вода. В большинстве мотоциклов, многих небольших самолетов и других машин, движение которых создает сильный ветер, используются системы воздушного охлаждения. В них металлические ребра прикреплены к внешней стороне цилиндров, создавая большую площадь поверхности; когда воздух проходит через ребра, тепло, передаваемое к металлическим ребрам от цилиндра, уносится воздухом.

Смазка двигателя жизненно важна для его работы. Движение деталей друг относительно друга вызывает сильное трение, которое вызывает нагревание и вызывает износ деталей. Смазочные материалы, например масло, образуют тонкий слой между движущимися частями. Прохождение масла

КЛЮЧЕВЫЕ ТЕРМИНЫ