Двигатель ЗМЗ 4062: характеристика, особенности, обслуживание

Содержание

- Технические характеристики

- Обслуживание

- Вывод

Двигатель ЗМЗ 4062 выпускал Заволжский моторный завод до 2008 года и устанавливался на автомобили Волга и Газель. Он имеет высокие технические характеристики и ресурс, но при этом простую конструкцию.

Технические характеристики

Особенности двигателя таковы, что это единственная модификация с инжекторным впрыском. В отличие от карбюраторной версии — двигатель ЗМЗ 4062.10 и ЗМЗ 4062.30, этот мотор имеет пониженный расход топлива.

Рассмотрим основные технические характеристики мотора:

| Описание | Параметр |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Инжектор |

| Объем | 2,3 литра (2280 см. куб) куб) |

| Мощность | 100-110 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 92 мм |

| Расход | 11 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

Также, Заволжье выпускало форсированный двигатель — ЗМЗ 40620D. На многих транспортных средствах буква D означает, что силовой агрегат относиться к разряду дизелей, но в случае с нашими заводами ситуация другая — это обозначение мощности.

Рассмотрим, технические характеристики, которые имеет двигатель ЗМЗ 40620D:

| Описание | Параметр |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Инжектор |

| Объем | 2,3 литра (2280 см. куб) куб) |

| Мощность | 145 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 92 мм |

| Расход | 11 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

Как видно, единственное различие — это количество лошадиных сил. Остальные показатели не изменяются.

Обслуживание

Обслуживание движков ЗМЗ 406 всех модификаций проводится одинаково. ТО-0 делается после пробега в 2500 км. Каждое последующее техническое обслуживание необходимо проводить каждые 15 000 км при эксплуатации на бензине и 12 000 км — для газа.

При проведении планового технического обслуживания выполняется замена смазочной жидкости и фильтров. Каждые 65-70 тыс. км необходимо менять ремонтный комплект ГРМ. На ЗМЗ 4062 устанавливается цепь и башмак, а также ведущая и приводная звёздочки.

Каждое второе техническое обслуживание требует проверки систем, таких как клапанный механизм, состояние электронного блока управления силовым агрегатом, а также работоспособность датчиков. Регулировка клапанного механизма проводится спустя 50 000 км, или раньше по необходимости.

Зачастую к 70 000 выходят со строя гидрокомпенсаторы, которые нужно менять все вместе, поскольку неизвестно, когда со строя выйдут работоспособные. Смена прокладки клапанной крышки выполняется каждые 40 000 км пробега или при образовании течи с под неё.

В движок рекомендуется заливать полусинтетическое масло с маркировками 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Для смены масла понадобиться 5,4 литра, которые заливаются в силовой агрегат. Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Вывод

Двигатель ЗМЗ 4062 выпускался в нескольких вариантах и комплектациях. Силовой агрегат имеет высокие технические характеристики, но при этом достаточно простой в ремонте и обслуживании. Наиболее частыми проблемами становятся выход со строя термостата, неисправность системы зажигания и другие.

Наиболее частыми проблемами становятся выход со строя термостата, неисправность системы зажигания и другие.

Понравилась статья? Поделитесь ссылкой с друзьями:

Двигатель ЗМЗ 4062 технические характеристики и неисправности

Двигатель ЗМЗ 4062 — самая популярная, инжекторная версия перспективного на конец 90-х двигателя ЗМЗ 406. Его серийное производство началось в далёком 1997 году. Изначальное предназначение мотора, было для Горьковского завода, выпускающего автомобили. Инженеры предприятия планировали ставить двигатель только на легковой автомобиль Волга 3105, но силовая установка оказалась настолько успешной, что стала использоваться на разных моделях машин марки ГАЗ.

Данный силовой агрегат устанавливался на такие марки автомобилей ГАЗ: Волга 3102, Волга 3105, Волга 31029, Волга 3110, Газель, Соболь.

Содержание страницы

История легендарного ЗМЗ 4062

Ещё в советское время инженеры ЗМЗ получили заявку на создание движка для Волги, совершенно нового направления. Сразу нужно заметить, что среди линейки 406 двигателей ЗМЗ, сразу проектировался мотор с электронным впрыском топлива и электронным управлением зажигания. Этот двигатель впоследствии получил маркировку ЗМЗ 4062.10. А в последствии, на его базе создавались карбюраторные аналоги 406 модели ДВС.

В создание 4062 двигателя сразу включали многие передовые и перспективные технологии отечественного и зарубежного машиностроения.

Такими технологиями на тот период были:

- система газораспределения DOHC, она включала два верхнерассположенных вала газораспределения, шестнадцать клапанов, четыре на каждый цилиндр, два для впуска и два для выпуска отработанных газов;

- электронное управление системой питания: установка инжектора и распределённый впрыск топлива;

- электронное управление регулировкой зажигания;

- применение чугунного блока цилиндров, где гильзы не использовались, а цилиндры растачивались прямо в блоке цилиндров.

Применение такого блока, значительно увеличивало ремонтный ресурс ДВС. Цилиндры имели запас двух расточек, а коленчатый вал, можно было шлифования три раза.

Применение такого блока, значительно увеличивало ремонтный ресурс ДВС. Цилиндры имели запас двух расточек, а коленчатый вал, можно было шлифования три раза.

Первый инжекторный двигатель собрали в 1989 году. При тесном сотрудничестве Заволжского моторостроительного и Горьковского завода по сборке автомобилей планировалось быстро расширить производство этих моторов для новой Волги 3105. Однако грандиозным планам не суждено было быстро сбыться.

Через год, новый двигатель прошёл все необходимые испытания, всё было готово для серийного производства. Но распад великой и огромной страны привели к развалу и упадку экономики. Заволжский завод по производству автомобильных двигателей переживал не лёгкие времена, ему в ту пору было, не до новых двигателей. Но всё же, в 1992 году завод отправил первую опытную партию моторов.

В следующем 1993 году началась мелко серийная сборка 406 движков. Здесь нужно отметить, что завод работал в очень тяжёлых экономических условиях. Несмотря на то, что мотор проектировался прежде всего как инжекторный, с электронным впрыском топлива, от инжектора пока пришлось оказаться. Сказывалась экономическая неразбериха, дефицитной электроники и других важных комплектующих не хватало. Поэтому в 1994 году было запущено серийное производство карбюраторный версии ЗМЗ 4063.10. Данный карбюраторный двигатель сразу стали использовать на Газ Волга 3102, а через год 4063.10 прижился на Газелях.

Несмотря на то, что мотор проектировался прежде всего как инжекторный, с электронным впрыском топлива, от инжектора пока пришлось оказаться. Сказывалась экономическая неразбериха, дефицитной электроники и других важных комплектующих не хватало. Поэтому в 1994 году было запущено серийное производство карбюраторный версии ЗМЗ 4063.10. Данный карбюраторный двигатель сразу стали использовать на Газ Волга 3102, а через год 4063.10 прижился на Газелях.

В 1995 г. ЗМЗ собрал несколько пробных ДВС ЗМЗ 4062.10 с инжектором и распределённым впрыском, управляемым электроникой. Через год сборку инжекторных моторов перенесли на главный сборочный конвейер. А в следующем 1997 г. Начался серийный, полномасштабный выпуск ЗМЗ 4062.10. Водители, у автомобилей которых был установлен инжекторный ДВС сразу оценили его преимущество, ещё бы, движок стал мощнее сразу на 30 процентов. Эту модель 406 двигателя, в последствии устанавливали почти на все автомобили Горьковского автозавода. После запуска серийного производства изобретатели Заволжского завода времени зря не тратили, вскоре результатом из работы стали новые моторы с большим объёмом цилиндров ЗМЗ 405 и ЗМЗ 409.

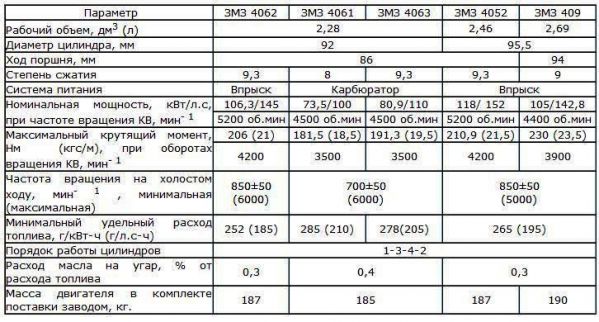

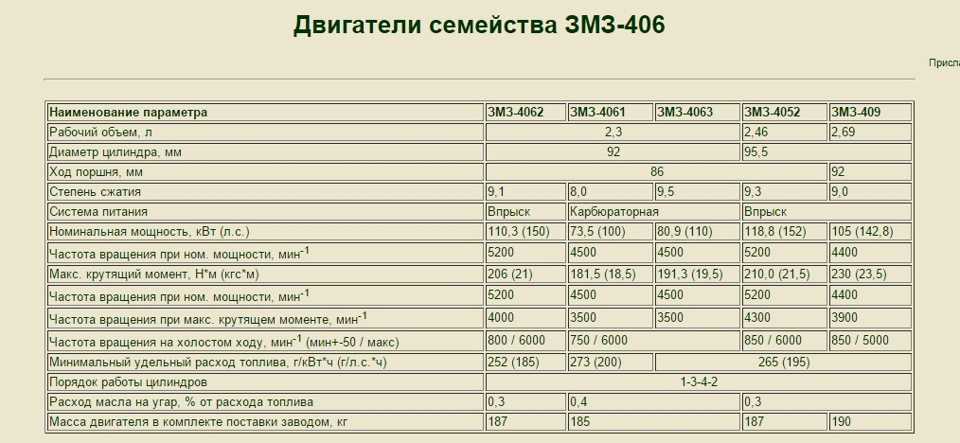

Технические данные ЗМЗ 406

ЗМЗ 4062.10 производился на Заволжском заводе по выпуску автомобильных двигателей. Производство успешно продолжалось 11 лет, с 1997-го по 2008-ой годы.

- ЗМЗ 4062 — это четырёхтактный, инжекторный двигатель, четыре цилиндра которого размещены в один ряд. БЦ изготовлен из сплава особо прочного чугуна. Цилиндры расточены непосредственно в блоке цилиндров.

- Система газораспределения 4062 представлена в виде двух верхнерассположенных газораспределительных валов и 16 клапанов, 8 впускных на одном валу, 8 выпускных на другом распределительном валу. Привод механизма ГРМ двухступенчатый, цепной, с гидравлическим натяжителем.

- Система газораспределения DOHC, имеющая два вала газораспределения и 16 клапанов. Привод ГРМ цепной, имеющий две ступени, оборудованный гидравлическим натяжителем.

- Система питания — электронный впрыск топлива, инжектор.

- Системам зажигания — электронное управление и регулирование зажиганием.

- Ход поршня данного ДВС составляет 86 мм., диаметр его цилиндров 92 миллиметра.

- Степень сжатия 4062 модели составляет 9.3:1.

- Точный объём ЗМЗ 4062.10 — 2286 куб., см.

- Мощность: ЗМЗ 4062 при 5200 оборотов мин., равна 150 л., сил. Крутящий момент ДВС 201 Нм при 4000 оборотов мин.

- Используемое горючее АИ 92

- Нормы Европейского соответствия по выбросам токсичных веществ для инжекторной версии ЗМЗ 4062 Евро 3.

- Вес силового агрегата 185 килограммов.

- Расход горючего при движении в городском режиме 13.5 литров на 100 км., пробега, по трассе 8.8 литра, общий расход горючего 11 литров на 100 км., пробега. Данные соответствуют расходу Газ 31105 с МКПП.

- Допустимый расход моторной смазки 0.1 литр на 1000 км., пробега. Виды используемого масла: 15W40, 10W40, 20W40, 10W30, 5W40, 5W30. Объём масла в двигателе 6 литров. Для замены брать 5.4 литра. Замену моторной смазки производить каждые 7 тыс., км., пробега.

- Ресурс работы мотора по данным производителей 150 тыс.

, км. В реальности, при бережном вождении и правильном своевременном обслуживании эта цифра может быть в два раза больше.

, км. В реальности, при бережном вождении и правильном своевременном обслуживании эта цифра может быть в два раза больше.

Особенности силовой установки ЗМЗ 4062

Данный двигатель, первый в отечественном моторостроении на котором были внедрены лучшие технологии отечественного и мирового моторостроения.

- Система газораспределения, типа DOHC, ранее ничего подобного на Заволжском заводе не было. Но успешный опыт мирового машиностроения говорил об эффективности использования 16-ти клапанной ГБЦ. Её преимущества над восьми клапанной головкой видны не вооружённым глазом. Новая перспективная ГБЦ имеет вдвое больше распределительных валов. Один вал с восьмью клапанами обеспечивает впуск распылённого топлива, второй, так же с восьмью клапанами обеспечивает выпуск выхлопных газов. Тепловые процессы в каждом цилиндре обеспечивают четыре клапана: два впускных и такое же количество выпускных клапанов. В результате двойное число клапанов, увеличивает в два раза процесс продувки цилиндров, во время выпуска отработанных газов.

- Чугунный блок цилиндров, говорит о прочности и жёсткости конструкции двигателя. Единственный недостаток, это утяжеление общей массы. Зато нет необходимости применять съёмные гильзы, цилиндры растачиваются прямо в блоке.

- Впервые Заволжский автозавод установил на 4062 ДВС гидравлические толкатели. Их назначение — автоматическая регулировка тепловых зазоров в клапанах. Данное конструкционное изменение упрощает обслуживание автомобиля. Теперь не следует выполнять периодическую регулировку зазоров в клапанах.

- Привод газораспределения ЗМЗ 4062 цепной, двухступенчатый. Первый вал газораспределения приводиться в работу цепью от звёздочки коленвала. Этот вал приводит в работу выпускные клапаны. Второй вал приводиться в работу от первого распределительного вала. Его функция, привод в работу выпускных клапанов. Заявленный ресурс работы цепи ГРМ 200 тыс., км. В реальности, зафиксированы случаи, когда цепь привода ГРМ безупречно работала в два раза больше, чем заявленный ресурс.

Однако известны случаи, когда цепь рвалась уже при пробеге около 100000 км. Хорошо, что конструкция мотора такова, при которой поршня не встречаются с клапанами. Поэтому при обрыве цепи, больших повреждений в моторе не будит. Но даже, выход из строя цепи ГРМ достаточная неприятность. Чтобы этого не случилось, нужно каждые 50 тыс., км., осматривать цепь на дефекты и износ.

Однако известны случаи, когда цепь рвалась уже при пробеге около 100000 км. Хорошо, что конструкция мотора такова, при которой поршня не встречаются с клапанами. Поэтому при обрыве цепи, больших повреждений в моторе не будит. Но даже, выход из строя цепи ГРМ достаточная неприятность. Чтобы этого не случилось, нужно каждые 50 тыс., км., осматривать цепь на дефекты и износ. - Так же, впервые на ЗМЗ были опробованы гидронатяжители цепи ГРМ. Гидронатяжитель должен постоянно обеспечивать необходимое напряжение цепи, для привода ГРМ. Нужно отметить, что первое время, надёжность нового механизма оставляла желать лучшего. Но со временем, качество и надёжность узла улучшилась и гидравлический натяжитель цепи прижился на отечественных моторах.

- Данный силовой агрегат имеет ход поршня меньше чем диаметр цилиндра, 86 мм., и 92 миллиметра соответственно. Такое конструкционное устройство способствует увеличению степени сжатия, на инжекторном моторе она 9.3:1, и гарантирует рост крутящего момента на высоких оборотах.

- Внедрение электронной системы, которая управляет системой зажигания и впрыском топлива, выводит 4062 двигатель на новый мировой уровень. Благодаря этим, новым системам 4062 ДВС увеличил свою мощность на 30 процентов. Что является огромным рывком в отечественном моторостроении.

- Увеличенное вдвое количество клапанов, по сравнению с предыдущими моторами, повышает возможность продувки камеры сгорания, во время выпуска выхлопных газов. А во время наполнения цилиндров горючей смесью умножается коэффициент наполняемости.

Отличие карбюраторных модификаций ЗМЗ 406 от инжекторной модели ЗМЗ 4062

- Линейка 406 двигателей Заволжского завода включает три основных модификации. Проектировался данный двигатель как инжекторный, с электронным управлением системы зажигания и системы питания. Но во время начала 90-х дефицит, экономичнее и выгоднее было создать на базе спроектированного инжекторного ЗМЗ 4062, его карбюраторный аналог ЗМЗ 4063. Степень сжатия мотора 9.

3:1 соответствовала использованию АИ93, а мощность составляла 110 л., сил.

3:1 соответствовала использованию АИ93, а мощность составляла 110 л., сил. - Следующей выпущенной версией была изначально планируемая модификация ЗМЗ 4062. Степень сжатия и используемый бензин были такими же как на предыдущей модели 9.3:1 и АИ 93. А вот мощность инжекторной версии 150 л., сил.

- Отсюда можно сделать вывод, использование электроники для управления процессами происходящими в двигателе, значительно увеличивают мощность и возможности силовой установки.

- В 90-ые годы, для отечественного автомобильного производства требовались моторы, работающие на АИ76. В связи с этим была разработана модификация ЗМЗ 4061, со степенью сжатия 8.1:1. Данная силовая установка развивала мощность 100 л., сил. По сравнению с инжекторной моделью, у которой мощность 150 л., сил, это на тридцать процентов меньше, что ещё раз подтверждает превосходство инжекторной системы питания над карбюраторной системой питания горючим.

- Чтобы понять, почему возникает такая разница по мощности, нужно обратить внимание, на процессы происходящие в ДВС.

Так вот, когда водитель нажимает на педаль газа в карбюраторном моторе, возникает разряжение, при котором всасывается избыточное количество горючей смеси. В камеру сгорания попадает количество горючего, которое не успевает сгорать, получается, что двигатель работает не на всю мощность. В случае с инжекторным ДВС, электроника контролирует процессы мотора и подаёт точное, необходимое для чёткой работы двигателя, количество горючей смеси. В результате чего мотор работает на полную мощность.

Так вот, когда водитель нажимает на педаль газа в карбюраторном моторе, возникает разряжение, при котором всасывается избыточное количество горючей смеси. В камеру сгорания попадает количество горючего, которое не успевает сгорать, получается, что двигатель работает не на всю мощность. В случае с инжекторным ДВС, электроника контролирует процессы мотора и подаёт точное, необходимое для чёткой работы двигателя, количество горючей смеси. В результате чего мотор работает на полную мощность.

Конструкция блока цилиндров ЗМЗ 4062

- БЦ цилиндров отлит из особо прочного чугуна. Он совершенно идентичен с другими модификациями 406 двигателей 4061 и 4063 карбюраторными модификациями. Так же между цилиндрами проходят каналы для циркуляции охлаждающей жидкости. Цилиндры расточены непосредственно в БЦ. В нижней, внутренней части блока размещены пять опор, необходимых для установки вкладышей коленчатого вала. Крышки подшипников коварные, чугунные детали. Растачиваются они установленными на опоры.

Поэтому крышки не подлежат замене, они не взаимозаменяемы.

Поэтому крышки не подлежат замене, они не взаимозаменяемы. - На всех крышках кроме третьей выбиты номера, для правильной установки. Третья крышка обрабатывается ещё и по торцам. Такая обработка нужна, чтобы установить полу шайбы упорного подшипника.

- К торцам блока крепиться сальникодержатель и манжеты коленчатого вала, а так же крышка для привода цепи ГРМ. К нижней части БЦ болтами крепиться масляный картер.

Описание конструкции ГБЦ

На БЦ, сверху, через прокладку, болтовым соединением крепится ГБЦ. Головка выполнена из особого прочного сплава алюминия. В ней размещены выпускные и впускные клапаны. Для каждого отдельного цилиндра предназначены четыре клапана, два выпускных и два впускных клапана. На правой стороне движка находятся впускные клапана, а с лева выпускные клапаны. В работу они приводятся от двух распределительных валов, гидравлическими толкателями.

Наличие гидротолкателей в ЗМЗ 4062 значимый шаг навстречу современному моторостроению. Данное нововведение упрощает обслуживание двигателя автомобиля. Так как исчезает необходимость постоянной регулировки необходимых зазоров в клапанах. На поверхности гидротолкателя находятся отверстия и канавки, нужные для подачи масла внутрь толкателя.

Данное нововведение упрощает обслуживание двигателя автомобиля. Так как исчезает необходимость постоянной регулировки необходимых зазоров в клапанах. На поверхности гидротолкателя находятся отверстия и канавки, нужные для подачи масла внутрь толкателя.

В головке БЦ, в отверстия для клапанов вставлены направляющие втулки и сёдла клапанов. В нижней части ГБЦ находятся камеры сгорания, вверху расположились опоры валов газораспределительного механизма. На опорах имеются крышки, материал изготовления алюминий. Первая крышка по движению автомобиля, общая для обоих первых опор всех валов. В ней находятся упорные фланцы выполненные из пластмассы. Они вставляются в проточки, находящиеся на шейках валов. Другие крышки опор, обрабатываются вместе с опорами ГБЦ. Поэтому они не взаимозаменяемые детали. Все крышки, за исключением первой двойной, пронумерованы. Сверху ГБЦ накрывается общей крышкой из алюминиевого сплава.

Описание конструкции ШПГ ЗМЗ 4062

Поршни ЗМЗ 4062 двигателя изготовлены из особого сплава алюминия. Конструкция поршней имеет оригинальную форму с углублениями. Они предотвращают столкновение поршней с клапанами при обрыве цепи привода ГРМ. При сборке силового агрегата после ремонта, для правильной установки поршней, на стенке нанесена надпись «Перед». Эта надпись расположена над бобышкой каждого поршня. Поршень нужно устанавливать так, чтобы эта надпись была впереди по ходу движению автомобиля.

Конструкция поршней имеет оригинальную форму с углублениями. Они предотвращают столкновение поршней с клапанами при обрыве цепи привода ГРМ. При сборке силового агрегата после ремонта, для правильной установки поршней, на стенке нанесена надпись «Перед». Эта надпись расположена над бобышкой каждого поршня. Поршень нужно устанавливать так, чтобы эта надпись была впереди по ходу движению автомобиля.

Каждый поршень имеет два компрессионных и одно маслосъёмное кольцо. Кольца компрессионные изготовлены из чугуна. Поверхность верхнего кольца, взаимодействующая со стенками цилиндра, покрывается хромом. Эта хитрость значительно увеличивает компрессии силового агрегата. Поверхность второго компрессионного кольца, покрыта тонким слоем олова. Внутренняя часть этого кольца, имеет проточку. Это кольцо необходимо устанавливать на поршень, проточкой вверх, к донышку поршня.

Маслосъёмное кольцо состоит из трёх элементов: два тонких диска из стали и расширитель. Поршень соединяется с шатуном, посредством пальца поршневого, средняя часть находиться в шатуне, а боковые части пальца, размещены в бобышках поршня. Конструкция соединения плавающего типа. Другими словами палец свободно перемещается и в поршне, и в головке шатуна. От бокового смещения, палец удерживают два пружинных стопорных кольца, установленные в канавки бобышек поршней.

Конструкция соединения плавающего типа. Другими словами палец свободно перемещается и в поршне, и в головке шатуна. От бокового смещения, палец удерживают два пружинных стопорных кольца, установленные в канавки бобышек поршней.

Шатуны изготовлены из кованной стали. Форма шатуна имеет вид двутавра и две головки по краям. Верхняя головка для пальца поршневого. В верхней головке шатуна, находиться запрессованная бронзовая втулка. Нижняя головка на шатуне имеет крышку, прикрученную к шатуну двумя болтами. Крышки проходят обработку совместно с шатунами, поэтому крышки менять местами нельзя. Крышки и шатуны пронумерованные, чтобы их не перепутать при сборке. Гайки болтов, крепящие крышку шатуна, имеют резьбу, стопорить которую не нужно, резьба на этих болтах само стопорящаяся.

Днище поршней обустроено принудительным охлаждением. Для этого, в стержне шатуна и верхней его головке высверлены отверстия. По ним, моторная смазка, под давлением попадает на днище поршня, и охлаждает его. Вес поршней в сборе с шатуном должен быть одинаковым для всех цилиндров. Допустимое отклонение по весу 10 грамм. Нижняя головка шатуна, удерживает шатунные тонкостенные вкладыши коленчатого вала

Вес поршней в сборе с шатуном должен быть одинаковым для всех цилиндров. Допустимое отклонение по весу 10 грамм. Нижняя головка шатуна, удерживает шатунные тонкостенные вкладыши коленчатого вала

Описание устройства коленчатого вала

Коленчатый вал ЗМЗ 4062 выполнен из особо прочного чугуна. На нём имеются восемь противовесов. От осевого смещения, он удерживается упорными полу шайбами, установленными на шейке, которая находиться по средине коленвала. К заднему концу которого крепиться маховик. Его предназначение, накопление и отдача энергии, если в этом возникает необходимость. В отверстие, расположенное по средине маховика, вставляется подшипник и втулка первичного вала КПП. Внутри коленчатого вала находятся масляные магистрали, предназначенные для подачи смазки к подшипникам скольжения, далее к шатунам и через магистрали шатунов к верхним их головкам.

Особенности системы охлаждения ЗМЗ 4062

Система охлаждения 4062 движка принудительная, имеющая два круга циркуляции. Жидкость охлаждения водяным насосом через БЦ, головку БЦ, радиатор перекачивается по большому кругу, если открыт термостат. При закрытом термостате, когда движок холодный, жидкость циркулирует по малому кругу, минуя радиатор охлаждения. В системе применяется поликлиновый ремень плоской формы. Такой ремень исключает возможность непредвиденного обрыва.

Жидкость охлаждения водяным насосом через БЦ, головку БЦ, радиатор перекачивается по большому кругу, если открыт термостат. При закрытом термостате, когда движок холодный, жидкость циркулирует по малому кругу, минуя радиатор охлаждения. В системе применяется поликлиновый ремень плоской формы. Такой ремень исключает возможность непредвиденного обрыва.

Водяной насос мотора подаёт жидкость охлаждения в печку, обеспечивая тепло и комфорт в салоне автомобиля. В систему включён температурный датчик, он регулярно указывает температуру жидкости охлаждения. Показания датчика дают возможность водителю, всё время контролировать температуру силового агрегата.

Система смазки ЗМЗ 4062

Система смазки ЗМЗ 4062 классическая, смешанного типа, разбрызгиванием и под высоким давлением. Моторная смазка, из поддона картера, через масло приёмный сетчатый фильтр забирается шестеренчатым насосом и под давлением поступает в фильтр для очистки масла, где удаляются мелкие примеси и мусор. После очистки, смазка для мотора, поступает в каналы коленвала. Далее поступает к шейкам коленвала, где обеспечивает надёжную смазку трущихся деталей. Далее, под давлением, через канал в шатуне, масло смазывает палец поршня и часть масла попадает на днище поршня, тем самым охлаждая его. Выполнив свою задачу, моторная смазка стекает в поддон картера и процесс смазки повторяется снова.

Далее поступает к шейкам коленвала, где обеспечивает надёжную смазку трущихся деталей. Далее, под давлением, через канал в шатуне, масло смазывает палец поршня и часть масла попадает на днище поршня, тем самым охлаждая его. Выполнив свою задачу, моторная смазка стекает в поддон картера и процесс смазки повторяется снова.

Особенности электронной системы зажигания ЗМЗ 4062

Электронное зажигание ЗМЗ 4062 российского производства. Электронная начинка полностью унифицирована. Существует несколько версий программного электронного блока. Программное обеспечение устанавливается в зависимости от конкретных технических характеристик.

Неисправности ЗМЗ 4062

Судя по отзывам водителей, первый инжекторный двигатель ЗМЗ надёжный и перспективный силовой агрегат, но он тоже имеет слабые места. Вот основные из них:

- Первый инжекторный ДВС имеет свойство часто перегреваться. Очень часто причиной перегрева ЗМЗ 4062 является плохое качество термостата. Он может заклинить даже при небольшом пробеге.

Если термостат, поймает клина в закрытом положении, то жидкость охлаждения будит постоянно циркулировать по малому кругу и мотор быстро перегреется. Если термостат заклинит в открытом положении, то мотор длительное время будит набирать рабочую температуру. Проблему решить не сложно, достаточно поставить новый термостат. Но причина перегрева мотора может быть в другом, может быть загрязнён радиатор. При этом, жидкость не будит нормально охлаждаться и мотор быстро перегреется. Причиной перегрева мотора может быть воздушная пробка в системе охлаждения, после её удаления температура ДВС нормализуется.

Если термостат, поймает клина в закрытом положении, то жидкость охлаждения будит постоянно циркулировать по малому кругу и мотор быстро перегреется. Если термостат заклинит в открытом положении, то мотор длительное время будит набирать рабочую температуру. Проблему решить не сложно, достаточно поставить новый термостат. Но причина перегрева мотора может быть в другом, может быть загрязнён радиатор. При этом, жидкость не будит нормально охлаждаться и мотор быстро перегреется. Причиной перегрева мотора может быть воздушная пробка в системе охлаждения, после её удаления температура ДВС нормализуется. - Выход из строя гидронатяжителя, обычное явление для 4062 мотора. Гидронатяжитель может выйти из строя по разным причинам. В любом случае он подлежит замене. Так как цепь привода ГРМ, не имея необходимого натяжения может перескочить или разорваться. Изгиба клапанов не произойдёт, так как клапаны на ЗМЗ 4062 имеют безопасную конструкцию.

- Данный двигатель часто троит. Причиной может быть прогар клапана.

Чтобы подтвердить это, необходимо измерить компрессию во всех цилиндрах мотора. Если она везде одинаковая, неисправность необходимо искать в другом месте. Нужно проверить свечи зажигания, катушки зажигания. Если и здесь всё в порядке, значит неисправность нужно искать в электронике или высоковольтных проводах.

Чтобы подтвердить это, необходимо измерить компрессию во всех цилиндрах мотора. Если она везде одинаковая, неисправность необходимо искать в другом месте. Нужно проверить свечи зажигания, катушки зажигания. Если и здесь всё в порядке, значит неисправность нужно искать в электронике или высоковольтных проводах. - Стук в моторе, явный признак выхода из строя гидрокомпенсаторов. Ресурс их работы 70 тыс., км. Если их заменить через 50 тыс., км., то этой проблемы не будит. cтук в моторе может быть результатом износа деталей ДВС. Эта поломка гораздо серьёзнее, так как говорит о необходимости скорого ремонта ШПГ ДВС.

- Мотор глохнет и не заводится. Причина может быть в отсутствии горючего: не работает бензонасос, повреждён топливопровод, загрязнён фильтр. Если с топливом всё в порядке, значит виновата электроника, вышедшие из строя датчики или высоковольтные провода.

- Масложор может случиться на этом моторе, даже при маленьком ресурсе эксплуатации мотора. Причин такой неполадки несколько:

- вышедшие из строя колпачки клапанов.

Заменить их можно самостоятельно, но если нет опыта, лучше прибегнуть к помощи специалиста;

Заменить их можно самостоятельно, но если нет опыта, лучше прибегнуть к помощи специалиста; - залёгшие маслосъёмные кольца, решить проблему сможет раскоксовка двигателя;

- причина может быть в неисправном маслоотражателе, обычно масло уходит в щель между пластиной лабиринта и крышкой клапанов. Для решения проблемы, достаточно снять крышку клапанов, смазать герметиком и установить на прежнее место.

Как видно из выше написанного, данный движок имеет не мало слабых мест. Но учитывая, что мотор имеет простую конструкцию, обладает высокой ремонтоспособностью, а запчасти не являются дефицитом, проблемы с неполадками становятся легко решаемыми для данного силового агрегата.

Модель двигателя ЗМЗ-4062

Двигатель рядный четырехцилиндровый, оснащен интегрированной микропроцессорной системой управления впрыском топлива и зажиганием (КМСУД).

Блок цилиндров отлит из серого чугуна.

Между цилиндрами имеются каналы для охлаждающей жидкости.

Цилиндры изготавливаются без вставных гильз.

В нижней части блока находятся пять коренных подшипников коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами.

Крышки подшипников расточены вместе с блоком, поэтому их нельзя менять местами.

На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника вместе с блоком обработана по торцам под установку полушайб упорного подшипника.

Крышка цепи и сальник с уплотнениями коленчатого вала крепятся к концам блока болтами.

Масляный картер крепится к блоку снизу.

В верхней части блока находится ГБЦ, отлитая из алюминиевого сплава. Имеет впускной и выпускной клапаны.

На цилиндр приходится четыре клапана, два впускных и два выпускных.

Впускные клапаны находятся на правой стороне головки, а выпускные — на левой.

Клапаны приводятся в действие двумя распределительными валами через гидравлические толкатели.

Применение гидравлических толкателей избавляет от необходимости регулировки зазоров клапанов, так как они автоматически компенсируют зазор между кулачками распределительных валов и стержнями клапанов.

Снаружи на корпусе гидротолкателя имеются канавка и отверстие для подачи масла в гидротолкатель из маслопровода.

Поршень упирается в дно корпуса гидротолкателя.

При этом гидротолкатель имеет стальной корпус, внутри которого вварена направляющая втулка.

В гильзу устанавливается компенсатор с поршнем. Компенсатор удерживается во втулке стопорным кольцом.

Между компенсатором и поршнем установлена разжимная пружина, сжимающая корпус шарового обратного клапана.

Когда кулачок распределительного вала не прижимает гидротолкатель, пружина прижимает корпус гидротолкателя через поршень к цилиндрической части кулачка распределительного вала, а компенсатор к штоку клапана, при этом выбираются зазоры в приводе клапанов.

Шаровой кран в этом положении открыт, и масло поступает в гидротолкатель.

Как только кулачок распределительного вала повернется и упрется в корпус толкателя, корпус опустится и шаровой клапан закроется.

Масло между поршнем и компенсатором начинает работать как единое тело.

Гидравлический толкатель движется вниз под действием кулачка распределительного вала и открывает клапан.

Когда кулачок, поворачиваясь, перестает давить на корпус гидротолкателя, он под действием пружины перемещается вверх, открывая шаровой кран, и весь цикл повторяется снова.

Седла и направляющие клапанов устанавливаются в головку блока с большим натягом.

Камеры сгорания выполнены в нижней части головки блока, а подшипники распределительных валов расположены в верхней части. На опоры устанавливаются алюминиевые крышки.

Передняя крышка общая для подшипников впускного и выпускного распределительных валов.

Эта крышка имеет пластиковые упорные фланцы, которые входят в канавки на шейках распределительных валов.

Крышки расточены вместе с головкой блока, поэтому взаимозаменяемы. На всех крышках, кроме передней, выбиты серийные номера.

На всех крышках, кроме передней, выбиты серийные номера.

Схема установки крышки распредвала

Распредвалы отлиты из чугуна.

Профили кулачков впускного и выпускного валов одинаковые.

Кулачки смещены на 1,0 мм относительно оси гидротолкателей, что заставляет их вращаться при работающем двигателе.

Уменьшает износ поверхности гидравлического толкателя и делает ее ровной.

Верх головки блока закрыт крышкой, отлитой из алюминиевого сплава.

Поршни также отлиты из алюминиевого сплава. На днище поршня имеются четыре выемки под клапаны, препятствующие ударам поршня о клапаны при нарушении фаз газораспределения.

Для правильной установки поршня в цилиндре на боковой стенке возле бобышки под поршневым пальцем отлита надпись: «Перед».

Поршень устанавливается в цилиндр таким образом, чтобы эта надпись была до дна поршня.

Маслосъемное кольцо состоит из трех элементов: два обращены в сторону передней части двигателя. Каждый поршень имеет два компрессионных кольца и одно маслосъемное кольцо.

Каждый поршень имеет два компрессионных кольца и одно маслосъемное кольцо.

Кольца компрессионные чугунные.

Бочкообразная рабочая поверхность верхнего кольца покрыта слоем пористого хрома, улучшающего приработку кольца.

Рабочая поверхность нижнего кольца покрыта слоем олова.

На внутренней поверхности нижнего кольца имеется канавка.

Кольцо необходимо установить на поршень с этой проточкой из стальных дисков и расширителя.

Поршень крепится к шатуну с помощью поршневого пальца «плавающего типа», т.е. палец не фиксируется ни в поршне, ни в шатуне.

Палец удерживается от перемещения двумя пружинными стопорными кольцами, установленными в канавках бобышек поршня.

Шатуны из кованой стали с хвостовиком двутаврового сечения.

В верхнюю головку шатуна запрессована бронзовая втулка. Нижняя головка шатуна с крышкой, которая крепится двумя болтами.

Гайки шатунных болтов имеют самоконтрящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов обрабатываются вместе с шатуном и поэтому не могут быть перемещены с одного шатуна на другой.

Номера цилиндров выбиты на шатунах и крышках шатунов.

Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия. Масса поршней в сборе с шатунами не должна отличаться более чем на 10 г для разных цилиндров.

Шатунные тонкостенные вкладыши устанавливаются в нижней головке шатуна.

Коленчатый вал отлит из высокопрочного чугуна.

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные шайбы, установленные на средней шейке.

Маховик крепится к заднему концу коленчатого вала.

В отверстие маховика вставляется распорная втулка и подшипник первичного вала коробки передач.

Номера цилиндров выбиты на шатунах и крышках шатунов.

Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия.

Масса поршней в сборе с шатунами не должна отличаться более чем на 10 г для разных цилиндров.

Шатунные тонкостенные вкладыши устанавливаются в нижней головке шатуна. Коленчатый вал отлит из ковкого чугуна.

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные шайбы, установленные на средней шейке.

Маховик крепится к заднему концу коленчатого вала. В отверстие маховика вставлена распорная втулка и подшипник первичного вала коробки передач.

Динамический расчет ЗМЗ 4062 | Скачать чертежи, чертежи, блоки Autocad, 3D модели

- Русский

- Компас

- Автоматизированная индустрия

- Образовательный

Узнайте, как скачать этот материал

Telegram бот для поиска материалов

Покупка чертежей

Подпишитесь на получение информации о новых материалах:

t. me/alldrawings

me/alldrawings

vk.com/alldrawings

Описание

Динамический расчет ЗМЗ 4062 Объем двигателя: 2,3л. Мощность: 102,6 кВт, 139.5 л.с. Крутящий момент: 188,5 Нм.

Содержание проекта

динамика.cdw [ 83 КБ ] |

Дополнительная информация

Чертежи

динамика.