Двигатель внутреннего сгорания

26.07.2014 / 30.03.2019 • 58018 / 11962ДВС или двигатель внутреннего сгорания — это механизм, который принадлежит к тепловым машинам. Принцип действия двигателя внутреннего сгорания — преобразование тепловой энергии, получаемой от сгорания жидкого топлива, в механическую.

Поршни и шатуны

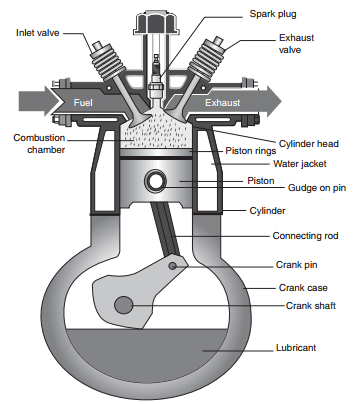

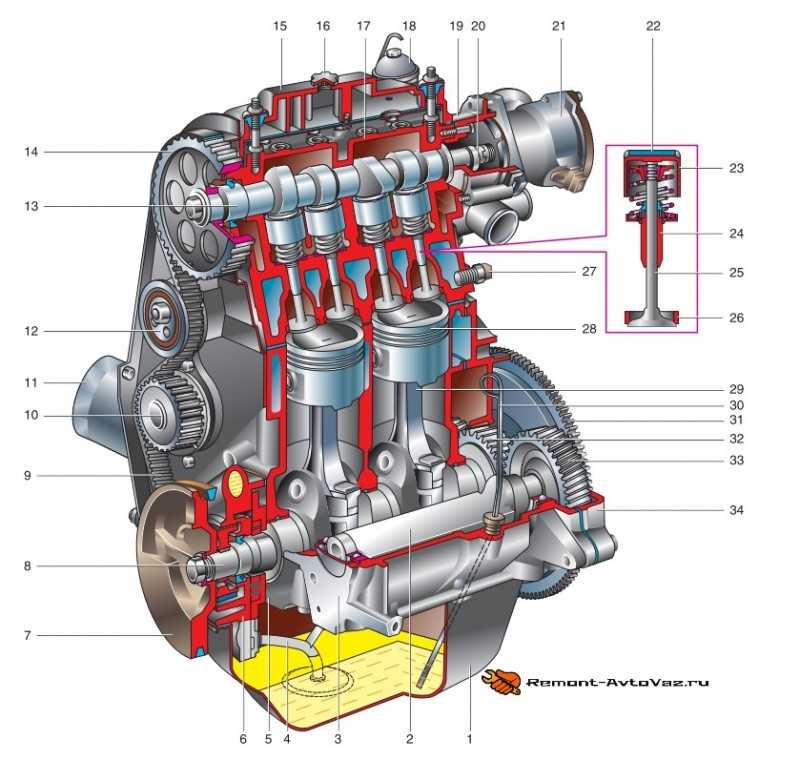

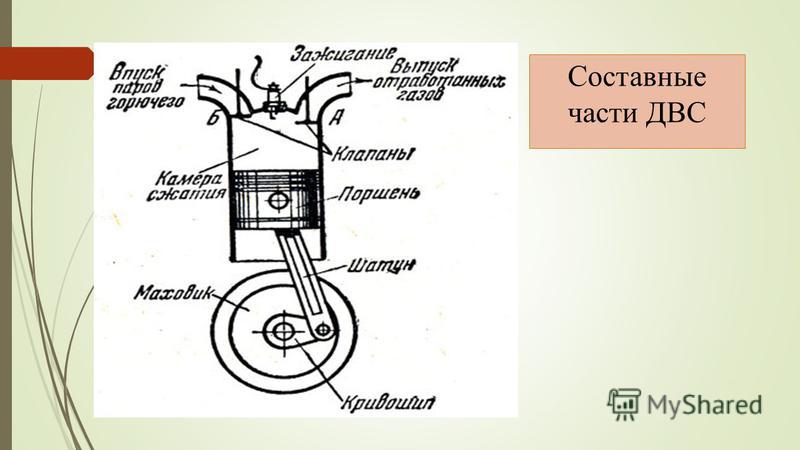

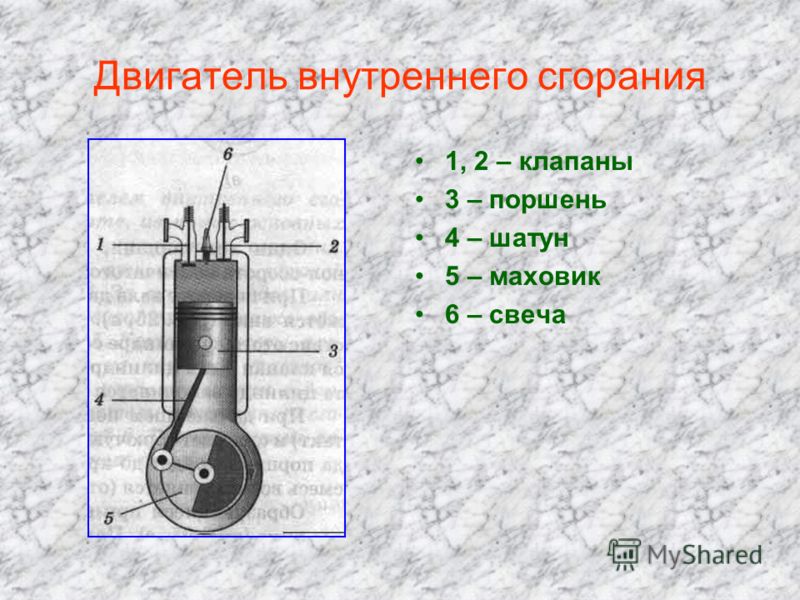

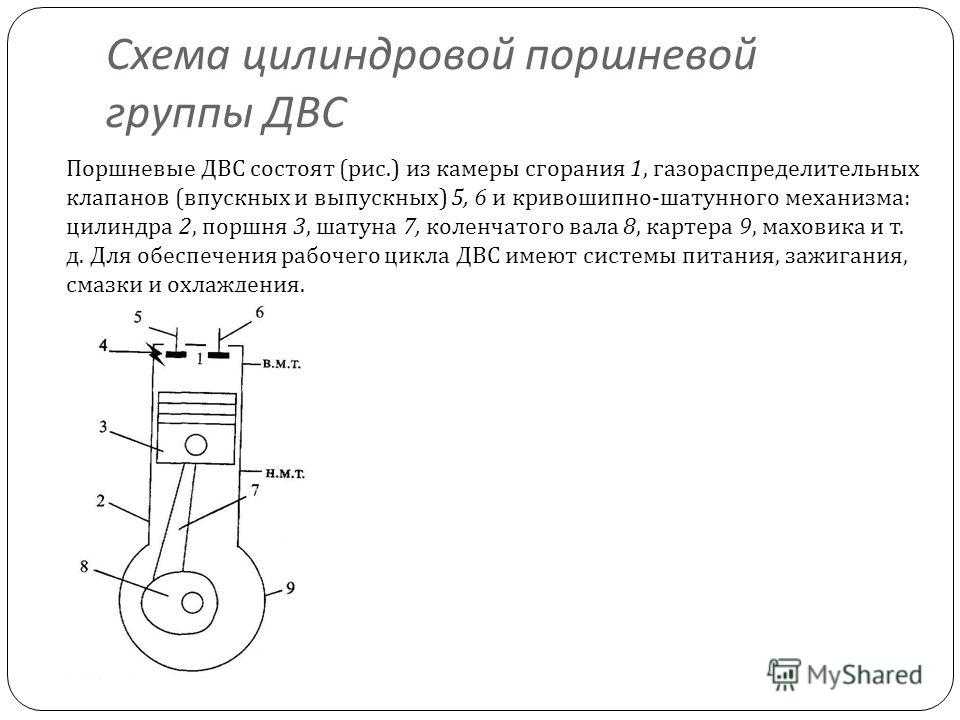

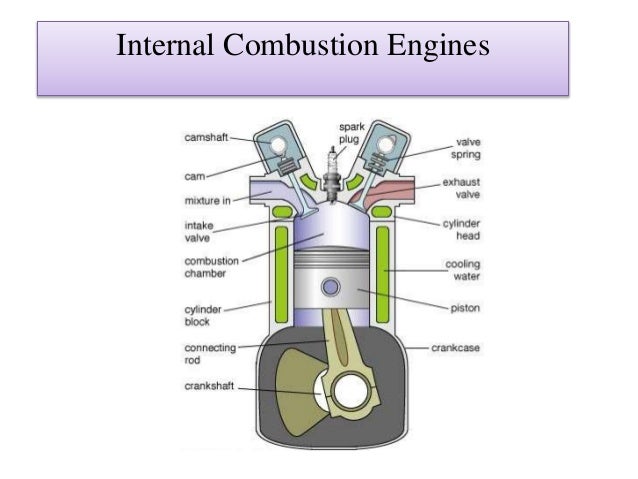

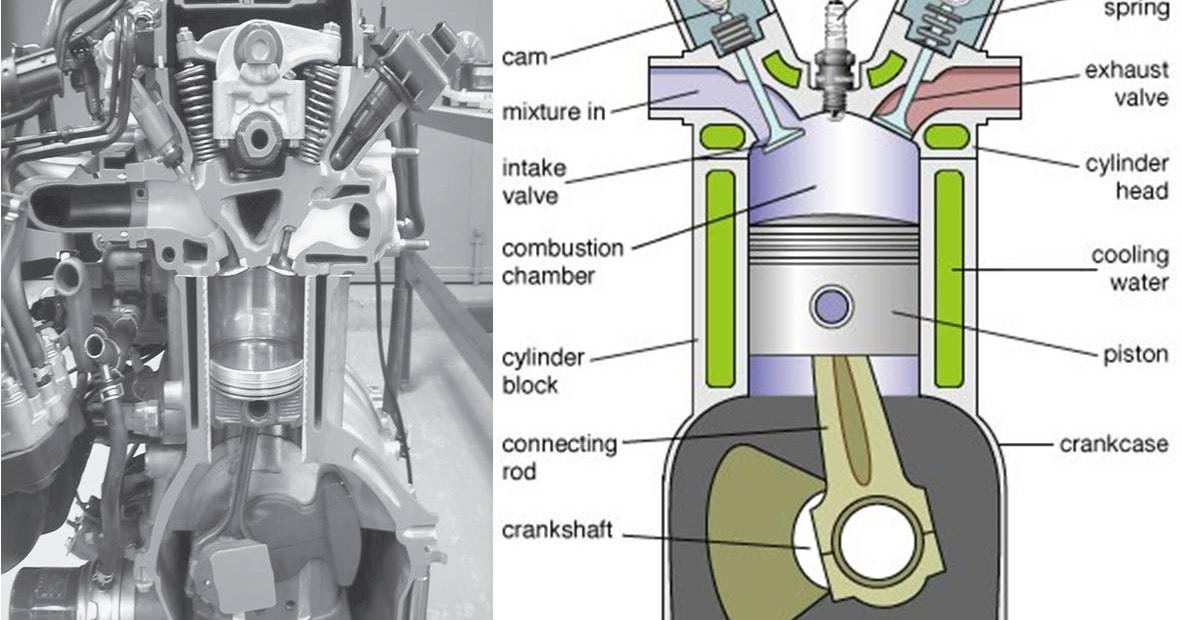

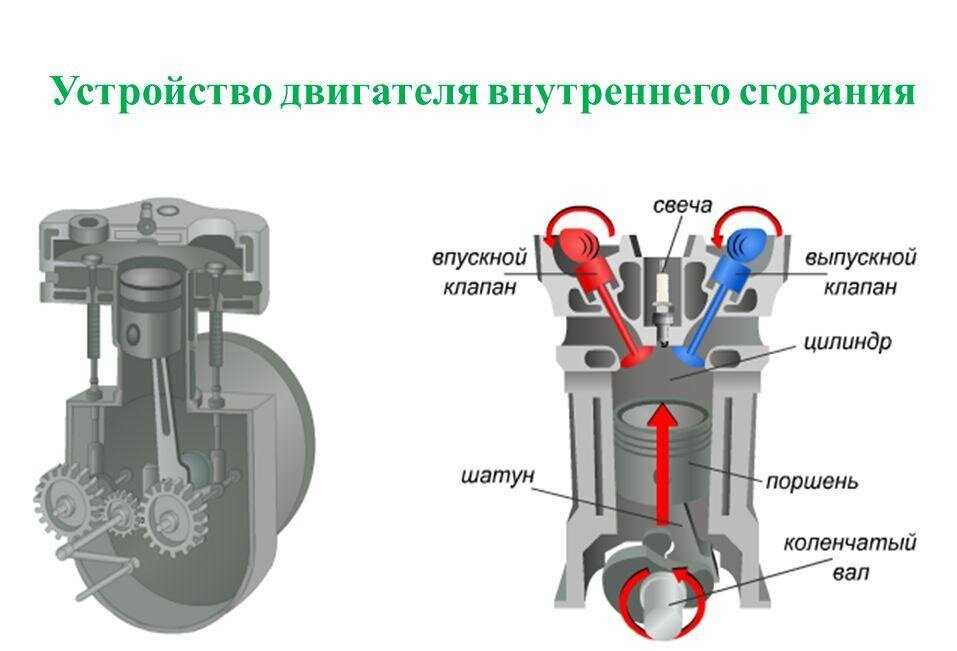

Простейший ДВС состоит из блока двигателя — чугунной или алюминиевой детали, в которой вырезается рабочий цилиндр. По цилиндру, совершая возвратно-поступательные движения движется поршень. Поршень, как правило, сделан из легкого и прочного сплава, поскольку должен длительное время выдерживать значительные нагрузки и температуры, при этом не разрушаясь и не деформируясь.

С одной стороны поршень соединен с шатуном. Это узел, обеспечивающий связь поршня с коленчатым валом. Представляет из себя цельнолитую деталь со сквозным неразъемным отверстием со стороны поршня и сквозным разъемным кольцом со стороны коленчатого вала.

Коленчатый вал

Коленчатый вал — это вторая по массивности деталь двигателя. Представляет собой сложный вал, разбитый на условные сектора, некоторые из которых смещены относительно центра вращения вала. Каждый такой сектор отполирован до зеркальной поверхности и называется шейкой. Каждая шейка коленчатого вала — создана для того, чтобы работать в скользящей паре «шейка — шатун» или «шейка — опорный подшипник». Подшипники, на которых лежит коленвал, как правило скольжения. Он отполирован до зеркального состояния. На противоположной стороне колена, называемого шейкой, обычно делается наплыв для балансировки вала. Такая система называется кривошипно-шатунный механизм (КШМ).

Вал, соединенный с поршнем через шатун, создает жесткую структуру, которая обеспечивает преобразование вращательных движений коленвала в возвратно-поступательные движения поршня в цилиндре и наоборот.

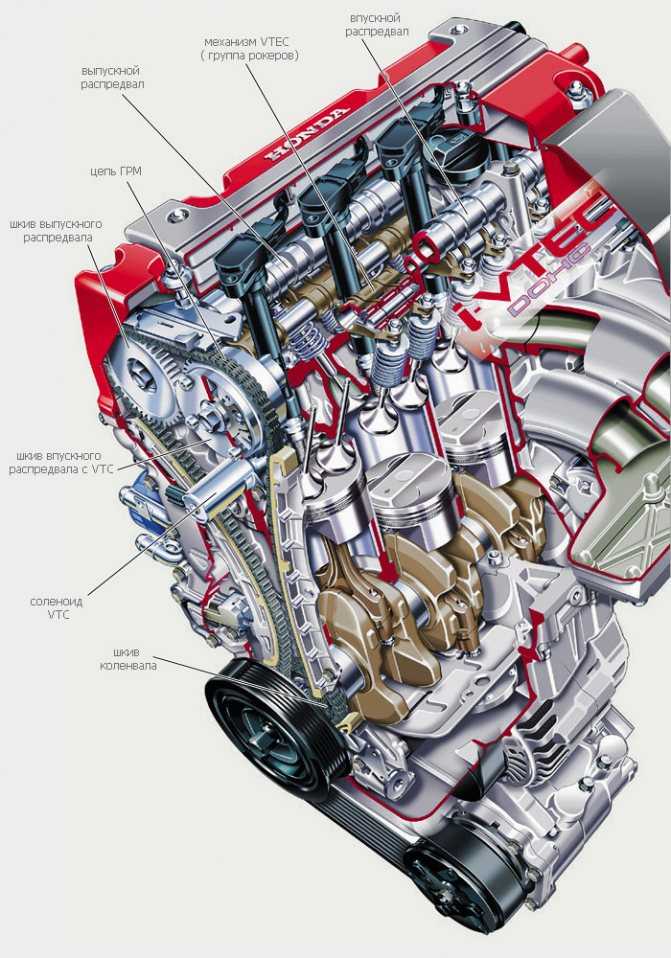

Сверху блок цилиндров закрывается головкой двигателя, в которой находится распределительнй вал, клапана и каналы впуска-выпуска. Распредвал жестко связан с коленвалом посредством цепной или ременной передачи. Распредвал открывает и закрывает впускные и выпускные клапана. Такая конструкция применяется в четырехтактном двигателе Отто. Этот механизм ДВС называется газораспределительный механизм (ГРМ). Он обеспечивает отвод выхлопных газов из цилиндра, впуск топливовоздушной смеси в цилиндр перед тактом сжатия, обеспечивает герметичность камеры во время сжатия и сгорания топливной смеси.

Система запускается с помощью стартера. Стартер представляет собой либо механический привод, например педаль в мопедах и некоторых мотоциклах, или шнур в мотопилах или газонокосилках. В четырехтактных двс используется, как правило электрический стартер, который приводится в движение с помощью аккумуляторной батареи.

Двигатель внутреннего сгорания может быть двух, четырех и даже шести тактным.

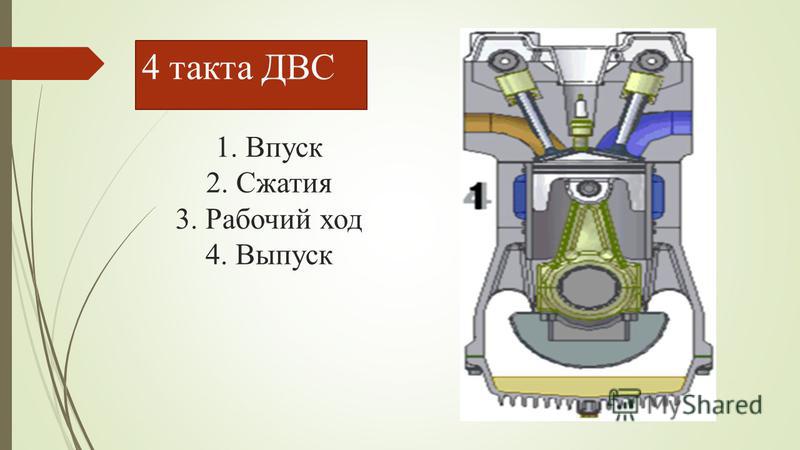

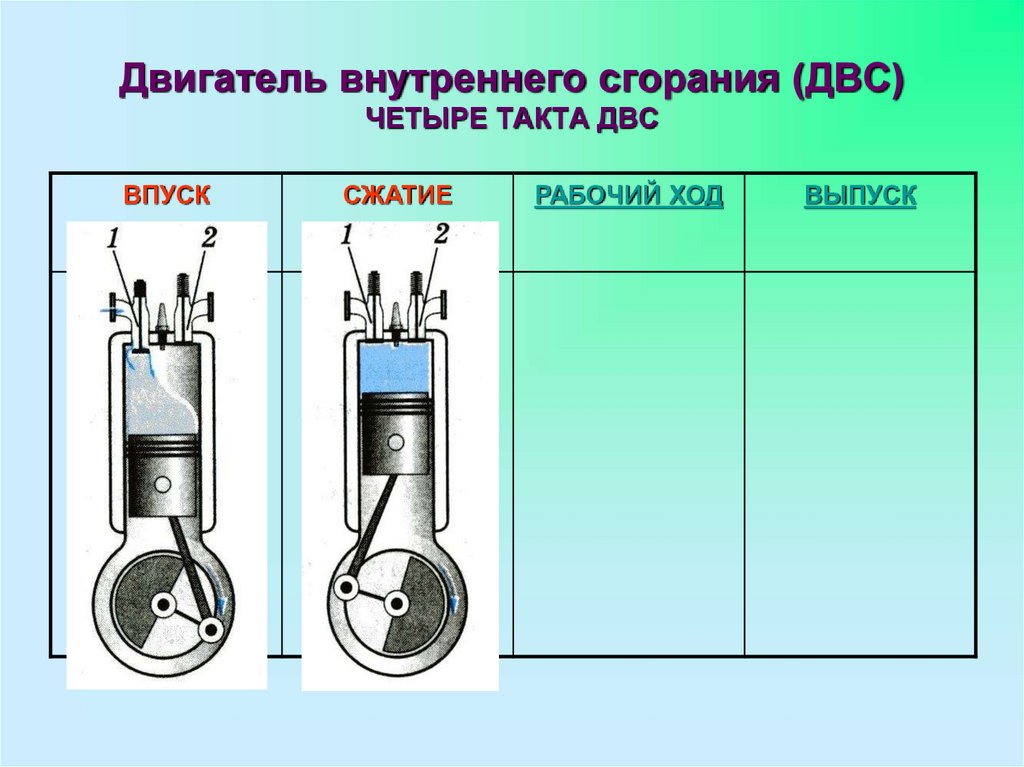

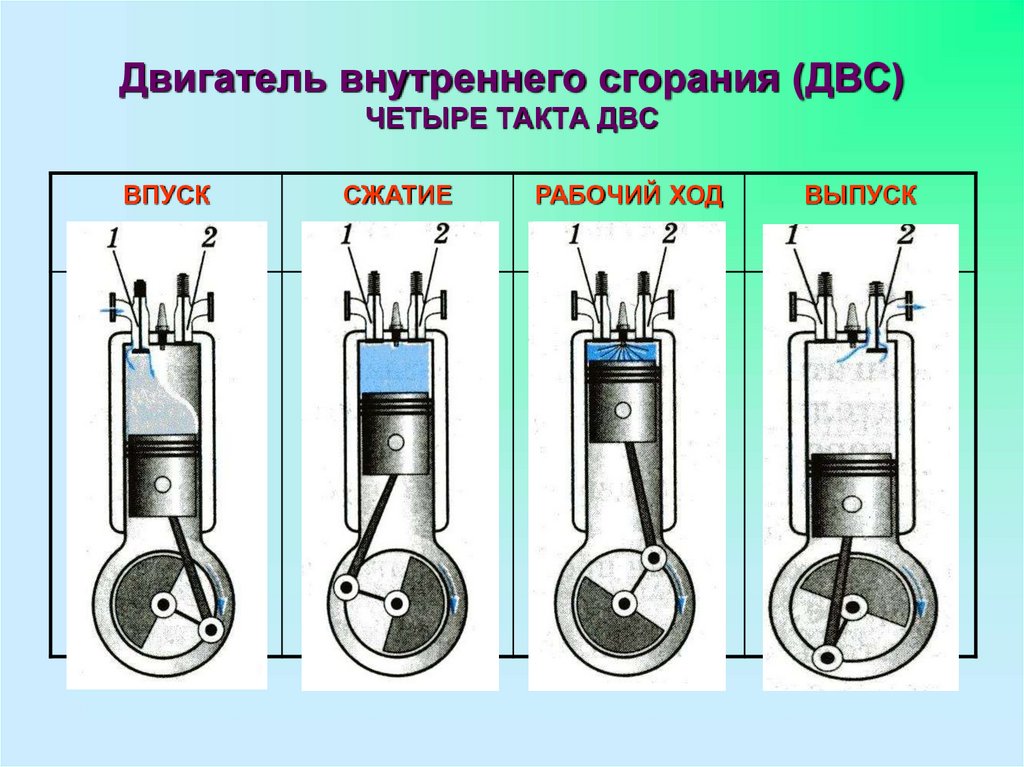

Такты ДВС

Каждый такт поршневого двигателя внутреннего сгорания обозначает завершенное действие. Например в двухтактном двигателе тактов два — первый — рабочий, когда топливо засасывается, одновременно с выходом наружу отработанных газов, второй — когда топливо сжимается и происходит его сгорание. В двухтактном двигателя каналы впуска и выпуска входят прямо в цилиндр, но расположены на разному ровне, что позволяет отработанным газам выходить раньше, чем поршень открывает второй, впускной канал.

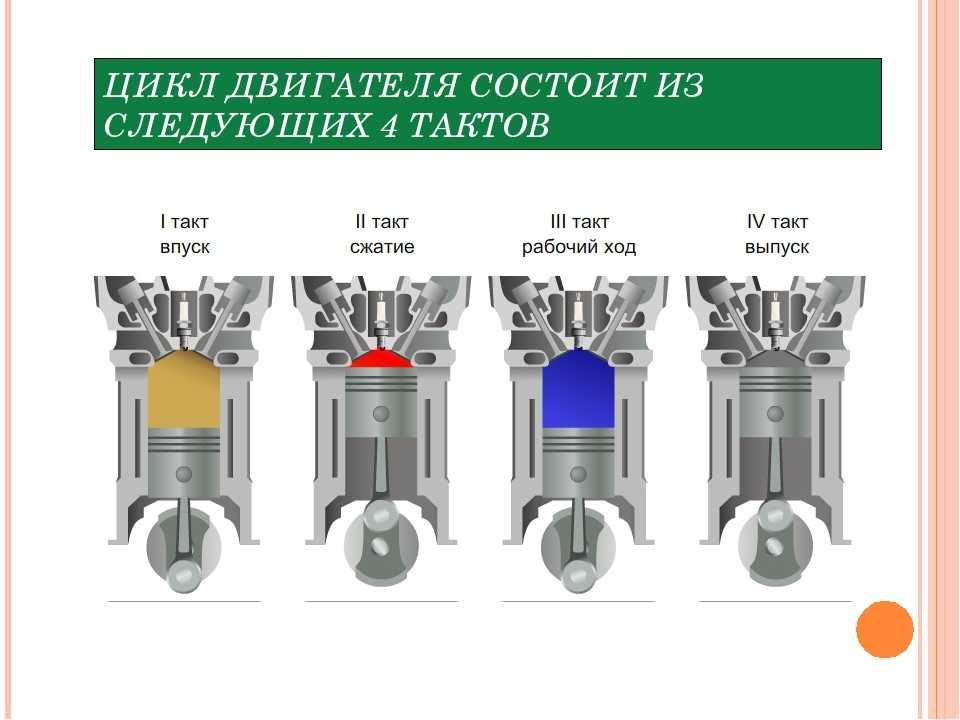

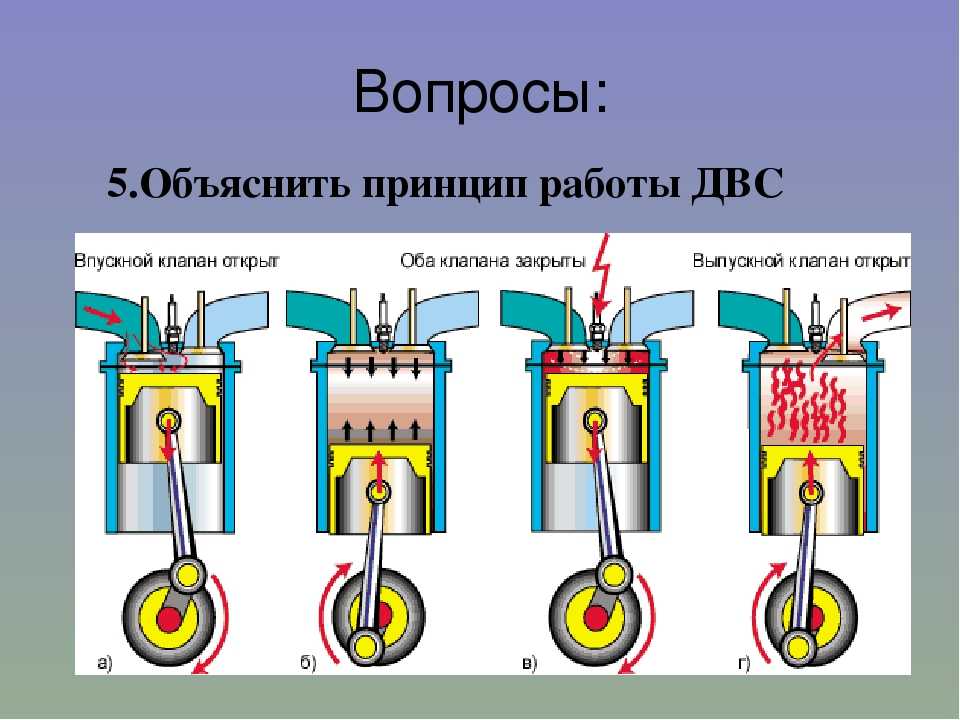

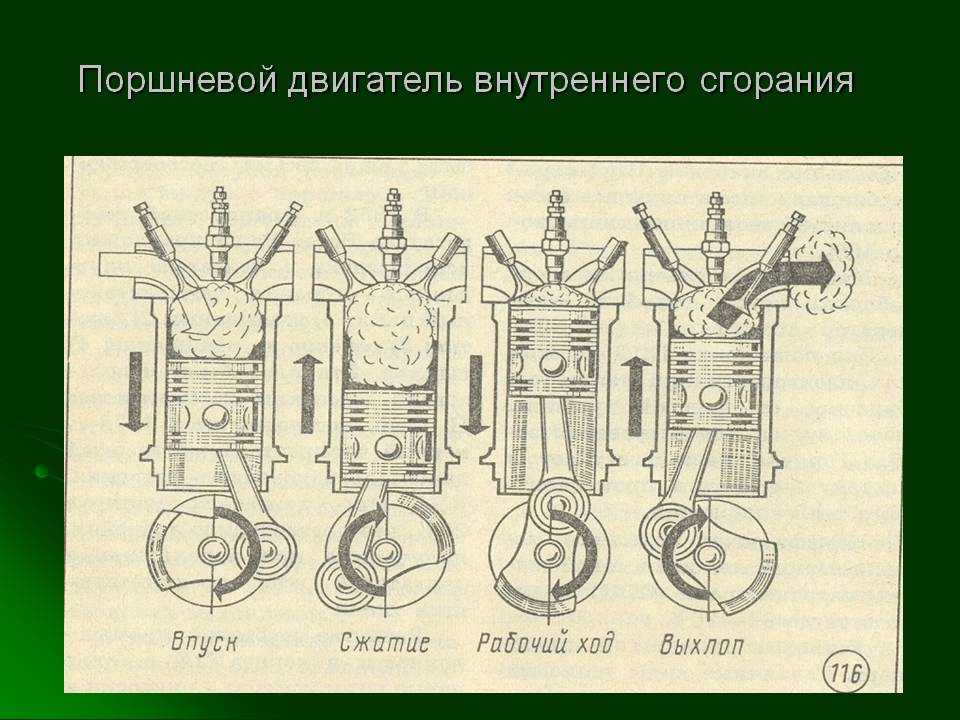

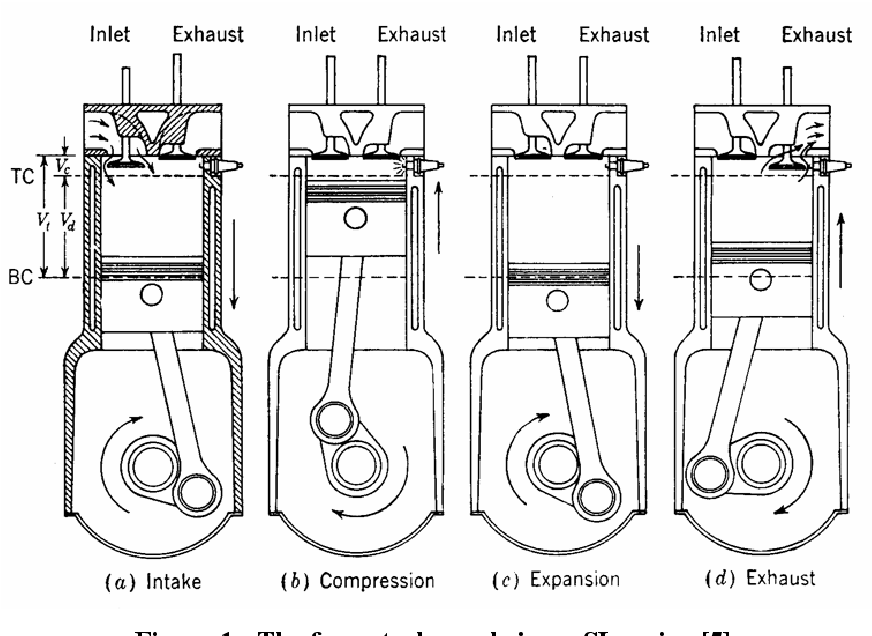

Четырехтактный двигатель, соответственно, имеет четыре этапа действия.

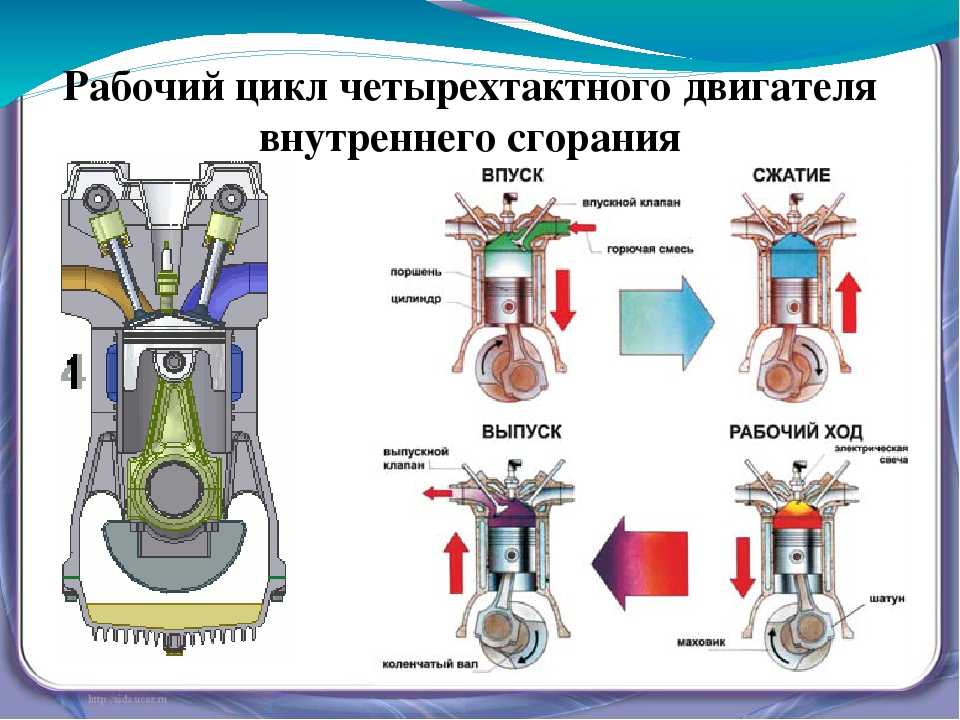

Первый — поршень идет вниз, при этом открыт впускной клапан открыт — в рабочий объем засасывается порция топливно-воздушной смеси (ТВС).

Второй такт — оба клапана закрыты, поршень идет вверх, сжимая ТВС. Когда поршень доходит до верхней мертвой точки (ВМТ), второй такт заканчивается.

Начинается третий такт — поршень проходит ВМТ, коленвал при этом поворачивается примерно на два-три градуса и происходит запал ТВС путем мощной искры из свечи зажигания. ТВС воспламеняется и начинает расширяться, активно сгорая. Поршень уходит вниз. В нижней мертвой точке НМТ, заканчивается третий такт.

ТВС воспламеняется и начинает расширяться, активно сгорая. Поршень уходит вниз. В нижней мертвой точке НМТ, заканчивается третий такт.

Четвертый такт — поршень идет вверх, открывается выпускной клапан цилиндра — отработанные газы выходят в выхлопной коллектор.

01:4025.12.2007

Work cycle of 4-stroke internal combustion engine 3D

Рабочий цикл 4-х тактного двигателя внутреннего сгорания

03:1311.10.2006

Deutz engine 1

mechanical engineering is really interesting! Dont judge a book by its cover.

Преимуществом четырехтактного двигателя является высокий коэффициент наполнения во всем диапазоне частот вращения коленчатого вала, низкая чувствительность к падению давления в выпускной системе, возможность управления кривой наполнения путем подбора фаз газораспределения и конструкцией впускной системы.

д., которые во многом зависят от их конструктивных особенностей.

д., которые во многом зависят от их конструктивных особенностей. Любой ДВС — это по сути насос, который способен черпать энергию из прокачиваемого топлива, сгораемого в нем в процессе прокачки.

Из чего состоит двигатель?

Названия групп автозапчастей

Предлагаем услуги:

Где Вы предпочитаете обслуживать двигатель?

На специализированной СТО

На фирменной СТО

По рекомендации

Где дешевле

Несложные работы — сам

Обслуживаю полностью сам

Как устроен двигатель внутреннего сгорания

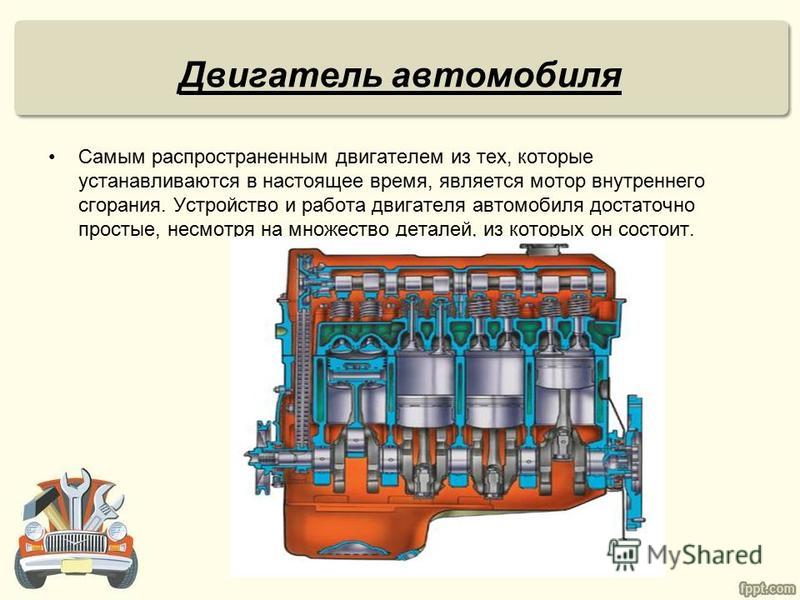

Для решения проблем, связанных с работой авто, необходимо знать, как устроен двигатель внутреннего сгорания. Автолюбителю нужно понимать, как преобразуется энергия в движение, из каких узлов и агрегатов состоит мотор. Знания помогут в экстренных ситуациях устранить поломку авто.

Содержание

- Устройство двигателя внутреннего сгорания

- Принцип работы ДВС

- Системы двигателя

- ГРМ газораспределительный механизм

- Система смазки

- Система подачи топлива

- Охлаждающая система

- Выхлопная система

Устройство двигателя внутреннего сгорания

Движок состоит из цилиндров, поршней, сжимающих впрыскиваемую смесь, которая вместе с искрой входит в процесс сгорания, заставляя поршни подниматься и опускаться, производя движение вверх и вниз.

Самый распространенный — поршневой движок на 4 такта. То есть за 4 хода поршня тепло от сгоревшего топлива преобразуется в механическое движение.

Устройство двигателя внутреннего сгоранияПринцип работы ДВС

Современные системы впрыска — непрямые. Горючее подается в двигательный отсек из топливного бака с помощью специального насоса. Там оно распределяется по цилиндрам. Топливо может подаваться в отверстие с помощью форсунки или во впускной коллектор, смешивается с воздухом и попадает в камеру сгорания.

Рабочий процесс состоит из четырех этапов:

- всасывание горючей смеси;

- сжатие;

- расширение;

- выхлоп.

Процесс начинается с впрыска однородной смеси, которая поступает либо в карбюратор, либо в корпус дроссельной заслонки, затем поджигается электрической системой зажигания.

Внутри смесь воспламеняется, а выделяемое тепло вызывает повышение давления сжатых газов и движение поршня.

Всасывание:

- всасывающий клапан открывается:

Сжатие:

- поршень поднимается;

- сжимается горючая смесь.

Расширение:

- искра поджигает топливо;

- горение увеличивает давление и приводит к появлению энергии, которая толкает поршень, передавая усилие к коленвалу.

Выхлоп:

- выхлопной клапан открывается;

- поршень, поднявшись, выпускает сгоревшие газы, начиная цикл заново.

Все операции (всасывание, сжатие, расширение и выхлоп) называются четырехтактным циклом. Каждое время работы двигателя соответствует полуобороту. Четыре полуоборота эквивалентны двум оборотам коленчатого вала.

Системы двигателя

Моторы имеют нескольких систем, выполняющих свои функции.

ГРМ газораспределительный механизм

Состоит из распредвала, толкателей, коромысла, клапанов, привода, штанги и распределительного вала. Необходим для подачи воздуха или смеси, а также выпуска газов.

Газораспределительный механизмСистема смазки

Подает масло для снижения изнашивания деталей и уменьшения трения.

Включает в себя:

- масляный насос;

- фильтр;

- поддон картера двигателя с маслозаборником;

- радиатор;

- каналы и магистрали.

Система подачи топлива

Доставляет топливо из бака к рейке. Состав:

- штуцер контроля давления;

- рампа с топливными форсунками;

- топливопроводы;

- электробензонасос;

- регулятор давления топлива.

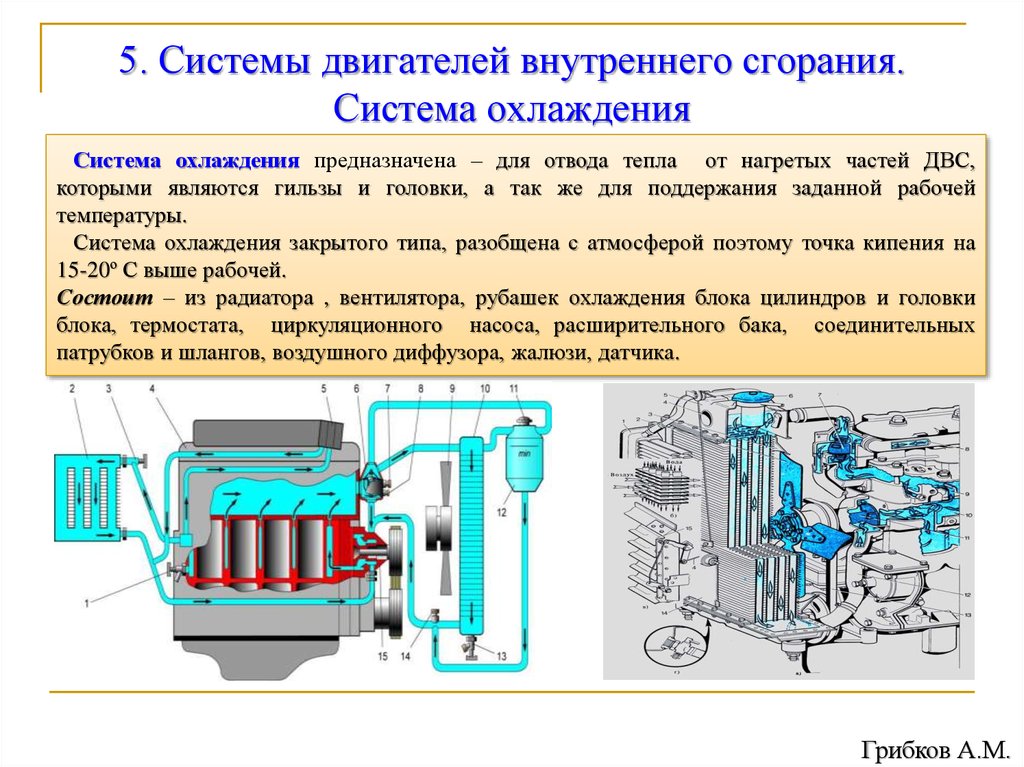

Охлаждающая система

При работе мотора его детали нагреваются. Для поддержания температурного режима служит система охлаждения. Она выполняет и ряд других функций, например, нагрев воздуха в системе вентиляции.

Состоит из следующих узлов:

- датчик температуры;

- соединительные патрубки;

- блок цилиндров;

- рубашки охлаждения;

- радиатор;

- вентилятор;

- расширительный бачок;

- термостат;

- помпа.

В ДВС используется жидкостное (водяное) и воздушное охлаждение.

Выхлопная система

Предназначена для охлаждения цилиндров, выпуска из них газов, снижения токсичности и шума. Состоит из глушителя, каталитического конвертера и выпускного коллектора.

Выхлопная система автомобиляДля продления срока службы мотора и во избежание непредвиденных поломок необходимо проводить профилактическое техническое обслуживание различных узлов движка с интервалами, указанными производителем в руководстве пользователя.

Как работает двигатель внутреннего сгорания для детей

Содержание

- Устройство современного двигателя

- Шаг 2.

Устройство двигателя. Как работает двигатель?

Устройство двигателя. Как работает двигатель? - Какие двигатели бывают?

- Зачем смешивать топливо с воздухом, спросите вы?

- Устройство простейшего двигателя

- Двигатель внутреннего сгорания (ДВС)

- Принцип работы и устройство двигателя

- Устройство двигателя внутреннего сгорания

- Принцип работы двигателя

- Системы двигателя

- ГРМ — газораспределительный механизм

- Система смазки

- Система охлаждения

- Система подачи топлива

- Выхлопная система

- Какие бывают двигатели?

- Конструкция автомобильного двигателя, виды

- Классификация двигателей ВС

- Поршневой двигатель внутреннего сгорания

- Роторный двигатель внутреннего сгорания

- Устройство поршневого двигателя автомобиля

- Как работает 4-тактный автомобильный двигатель

- Видео

Устройство современного двигателя

Шаг 2. Устройство двигателя. Как работает двигатель?Молодцы ребята! Вы освоили шаг № 1, где вы узнали о б общем устройстве автомобиля. Теперь мы переходим к шагу №2, а именно к изучению отдельных агрегатов автомобиля.

Теперь мы переходим к шагу №2, а именно к изучению отдельных агрегатов автомобиля.

Мы теперь понимаем, что автомобиль состоит из тысячи мелких деталей. Устройство автомобиля можно даже сравнить со строением человека : двигатель это сердце автомобиля, ходовая часть автомобиля это ноги, трансмиссия это опорно двигательный аппарат, кузов это туловище, система питания это желудок. Так можно сравнивать долго, а мы хотим узнать, как же устроен двигатель автомобиля.

Как человек не может существовать без отдельных своих органов, таких как сердце, печень, почки, так и автомобиль не может без своих агрегатов, механизмов, систем и деталей. Каждый орган выполняет свою функцию, обеспечивая оптимальную работу автомобиля.

Двигатель – это энергосиловая машина, которая преобразует тепловую энергию в механическую работу.

Объясняем : В цилиндр двигателя (из топливного бака, куда заправляем топливо) поступает бензин. Топливо воспламеняется и сгорает в цилиндре, вследствие чего выделяется огромное количество теплоты. Теплота действует на детали двигателя и заставляет их работать.

Топливо воспламеняется и сгорает в цилиндре, вследствие чего выделяется огромное количество теплоты. Теплота действует на детали двигателя и заставляет их работать.

Двигатели могут устанавливаться не только на автомобили, но и на промышленных предприятиях, для выполнения каких либо работ. Двигатели, которые устанавливаются на автомобили, называются транспортными.

Двигатели, которые используются на промышленном производстве, называются стационарными.

Непрерывная работа двигателя обеспечивается благодаря повторяющимся процессам в цилиндре, которые проходят в определенной последовательности.

Все процессы в двигателе, которые происходят во время его работы, называют рабочим циклом. По способу осуществления рабочего цикла двигатели разделяются на : двухтактные и четырехтактные.

Для сгорания топлива необходимо смешать его с воздухом в определенной пропорции. По способу смесеобразования двигатели бывают карбюраторные, дизельные и инжекторные.

По способу смесеобразования двигатели бывают карбюраторные, дизельные и инжекторные.

А вот, и школьная химия пригодилась. Для нормальной работы двигателя необходимо, чтобы топливо, подающееся в цилиндр, сгорало.

Давайте вспомним, что нужно для горения? Если вы хорошо учили химию, тогда вы должны помнить, что для реакции горения необходим кислород. Второе, что нам нужно это источник тепла : огонь или искра. Если еще дровишек подкинете, то будет замечательный костер, который мы так любим делать, на пикнике.

В бензиновом двигателе в роли источника тепла выступает свеча зажигания (принудительное воспламенение). В дизельном двигателе процесс воспламенения происходит от сжатия (самовоспламенение).

На каком топливе работает двигатель? В двигателе в качестве «дровишек», в отличие от костра, используется топливо. Карбюраторные и инжекторные двигатели работают на бензине. Дизельные двигатели работают на дизельном топливе. Есть еще двигатели, работающие на газу.

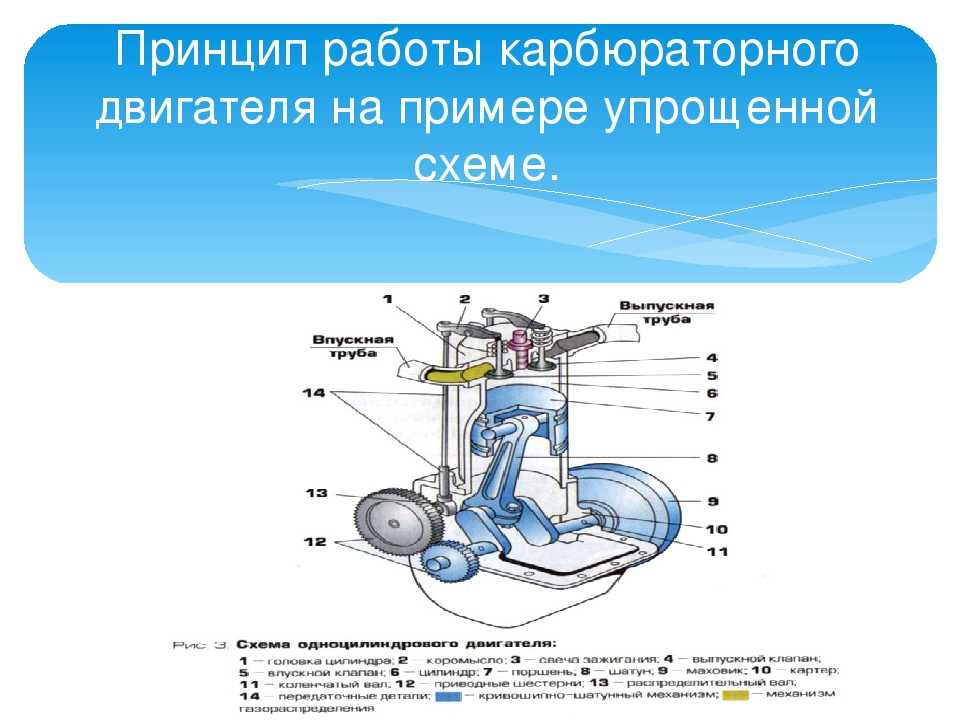

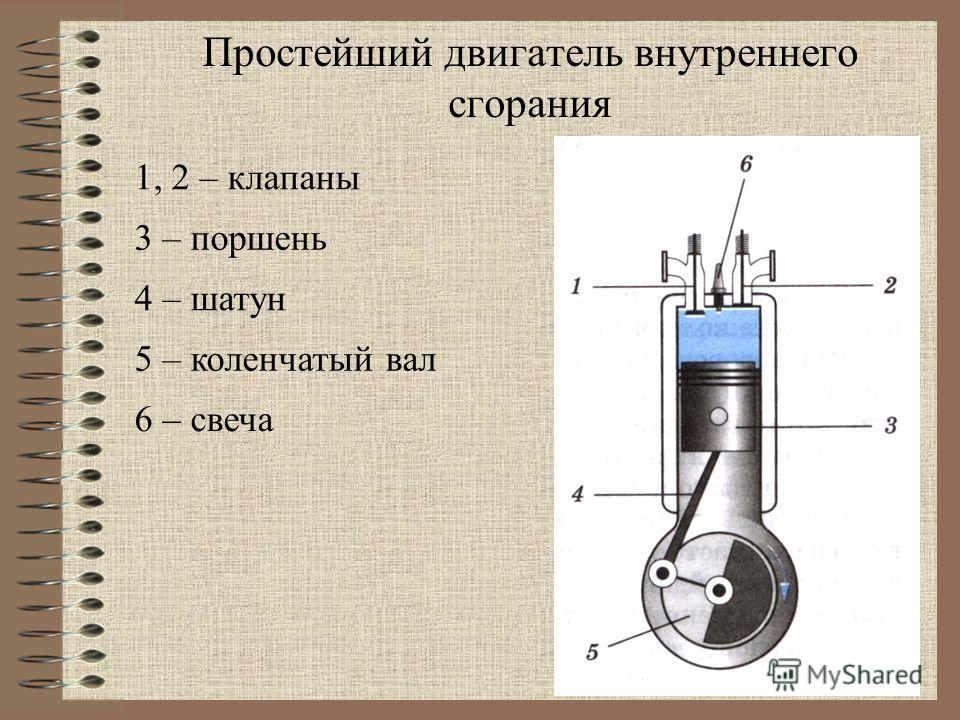

Устройство простейшего двигателяДвигатель внутреннего сгорания состоит из механизмов и систем, которые выполняют разные функции, но имеют общую цель – надежная и стабильная работа двигателя.

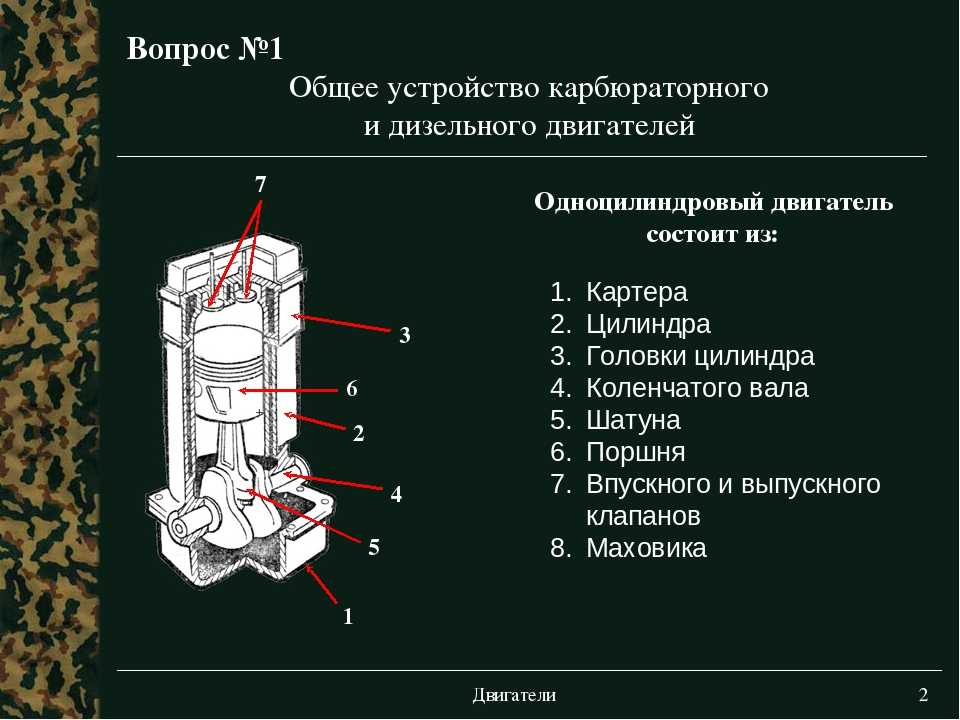

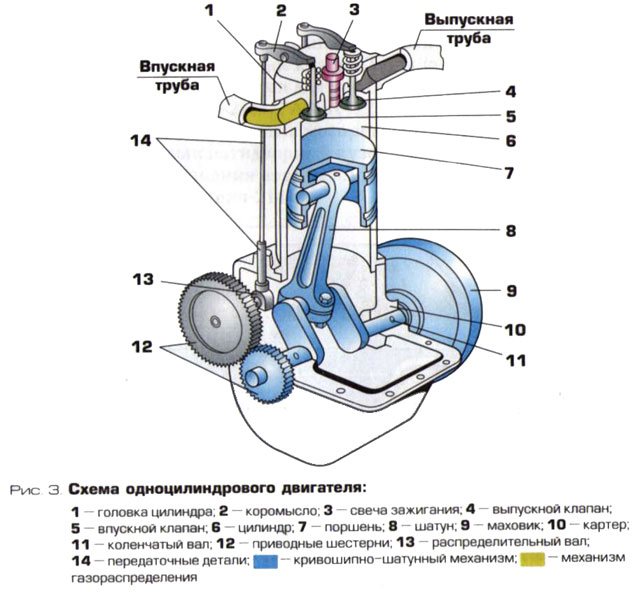

В цилиндре двигателя находится поршень 8 с поршневыми кольцами 9, соединенный с коленчатым валом 10 при помощи шатуна 2.

Поршень 8 двигается вверх-вниз, вращая коленчатый вал 10, который в свою очередь с помощью приводного ремня передает вращательное движение распределительному валу 6. На распределительном валу есть, кулачок, который при вращении нажимает на рычаг коромысла, в это время вторая часть коромысла открывает или закрывает впускной 4 или выпускной 7 клапаны.

На распределительном валу есть, кулачок, который при вращении нажимает на рычаг коромысла, в это время вторая часть коромысла открывает или закрывает впускной 4 или выпускной 7 клапаны.

Когда поршень идет вниз открывается впускной клапан, в цилиндре создается разряжение, за счет которого поступает горючая смесь.

Во время движения поршня вверх, горючая смесь сжимается, в это время свеча зажигания подает искру, сжатая смесь топлива и воздуха в цилиндре воспламеняется и сгорает, выделяется огромное количество газов с высокой температуры и давления и давят на поршень, опуская его вниз. Поршень через шатун вращает коленчатый вал. Таким образом, возвратно-поступательное движение поршня шатуна (вверх-вниз) преобразуется во вращательный момент коленчатого вала.

Источник

Двигатель внутреннего сгорания (ДВС)

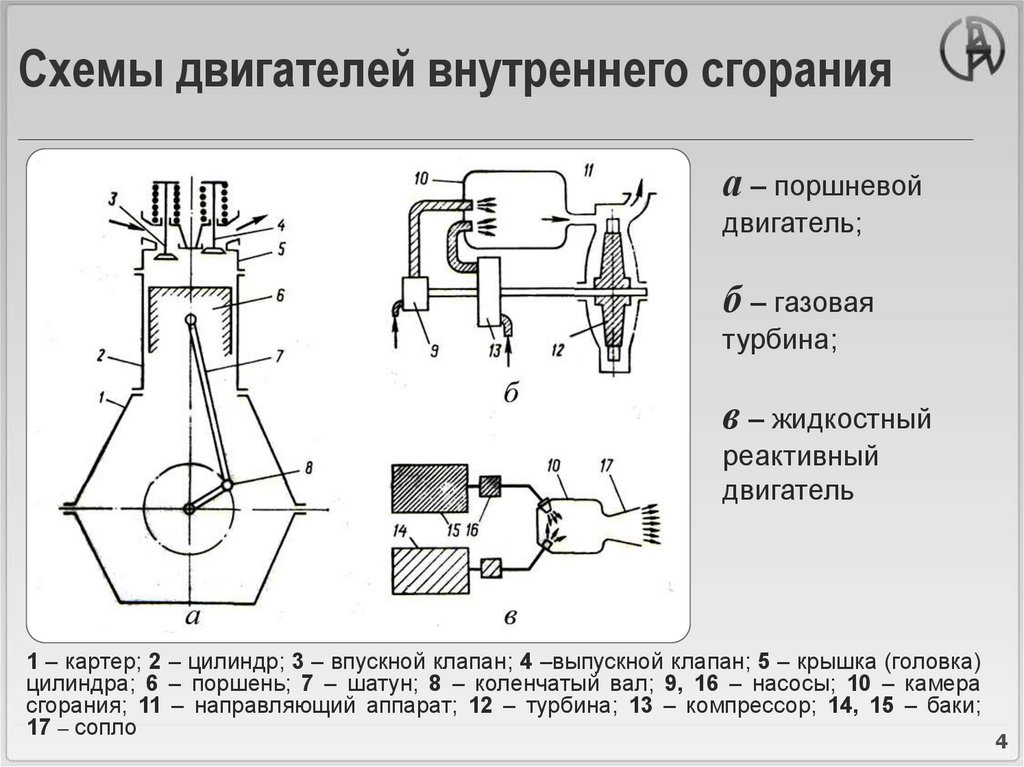

Один из самых распространенных двигателей — двигатель внутреннего сгорания (ДВС). Его устанавливают на автомобили, корабли, тракторы, моторные лодки и т. д., во всем мире насчитываются сотни миллионов таких двигателей. Существует два типа двигателей внутреннего сгорания — бензиновые и дизели.

Его устанавливают на автомобили, корабли, тракторы, моторные лодки и т. д., во всем мире насчитываются сотни миллионов таких двигателей. Существует два типа двигателей внутреннего сгорания — бензиновые и дизели.

Бензиновые двигатели внутреннего сгорания работают на жидком горючем (бензине, керосине и т. п.) или на горючем газе (сохраняемом в сжатом виде в стальных баллонах или добываемом сухой перегонкой из дерева). Проектируют двигатели, где горючим будет водород.

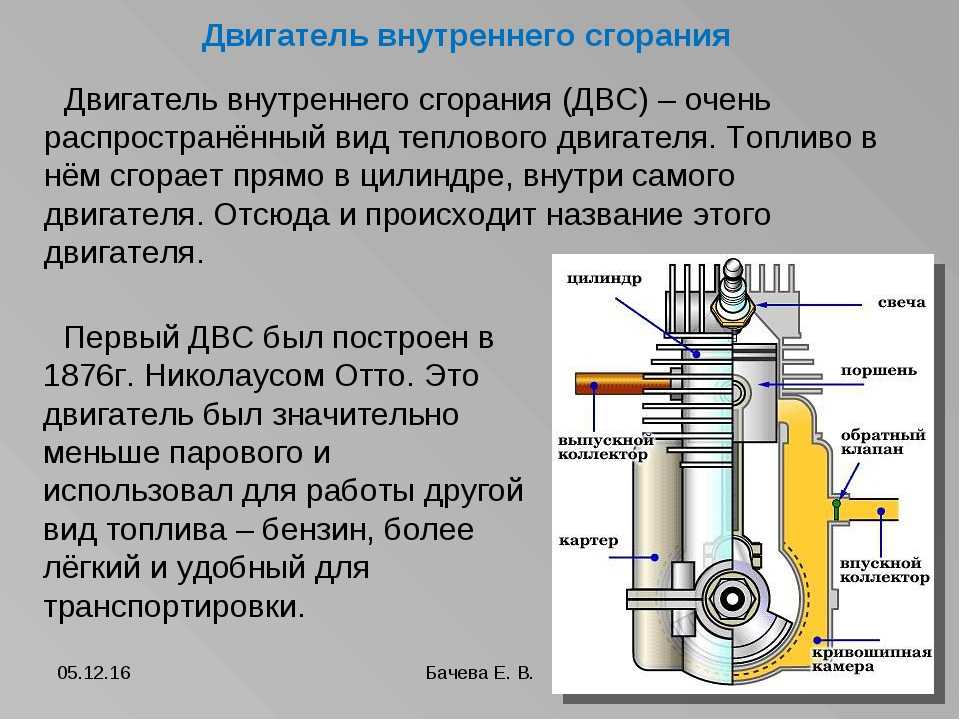

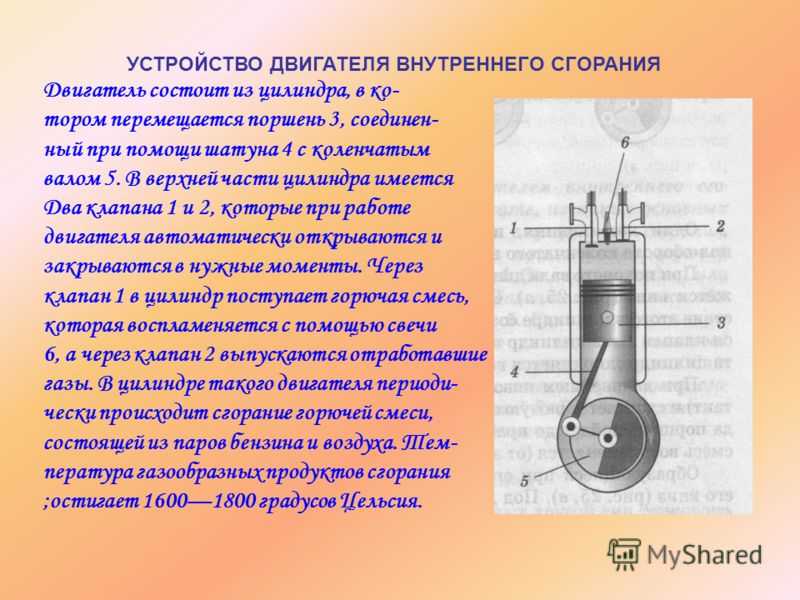

Основная часть ДВС — один или несколько цилиндров, внутри которых происходит сжигание топлива. Отсюда и название двигателя.

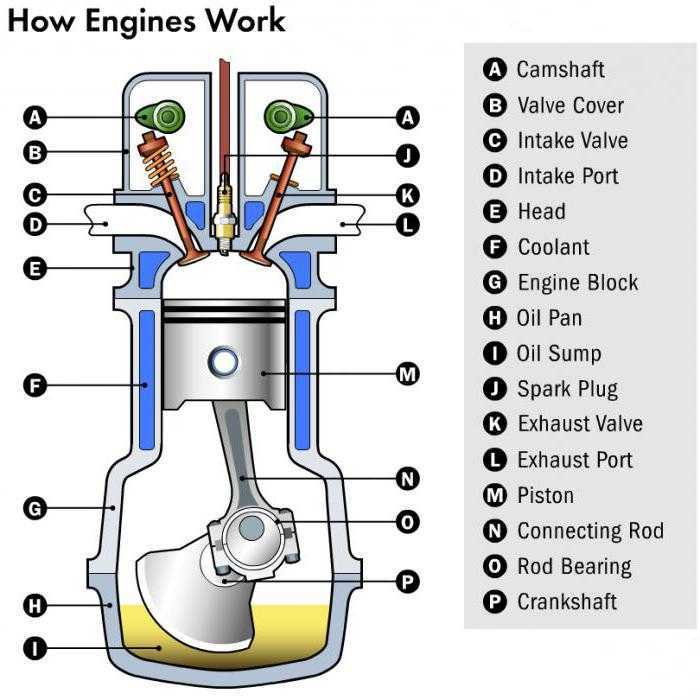

Внутри цилиндра движется поршень — металлический стакан, опоясанный пружинящими кольцами (поршневые кольца), вложенными в канавки на поршне. Поршневые кольца не пропускают газов, образующихся при сгорании топлива, в промежутки между поршнем и стенками цилиндра. Поршень снабжен металлическим стержнем — пальцем, он соединяет поршень с шатуном. Шатун передает движения поршня коленчатому валу (см. рис.).

рис.).

Верхняя часть цилиндра сообщается с двумя каналами, закрытыми клапанами. Через один из каналов — впускной подается горючая смесь, через другой — выпускной удаляются продукты сгорания. В верхней части цилиндра помещается свеча — приспособление для зажигания горючей смеси посредством электрической искры.

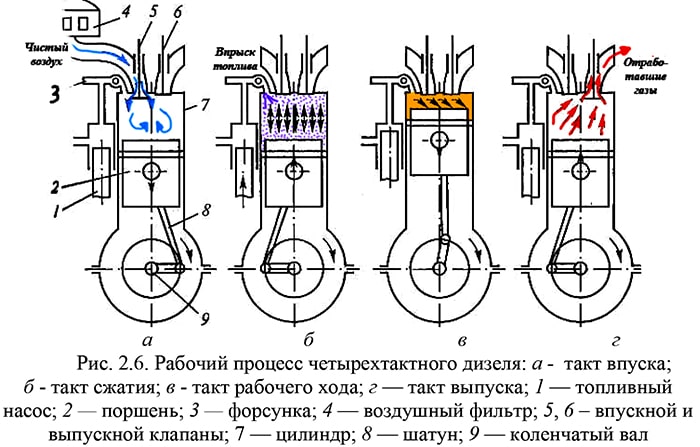

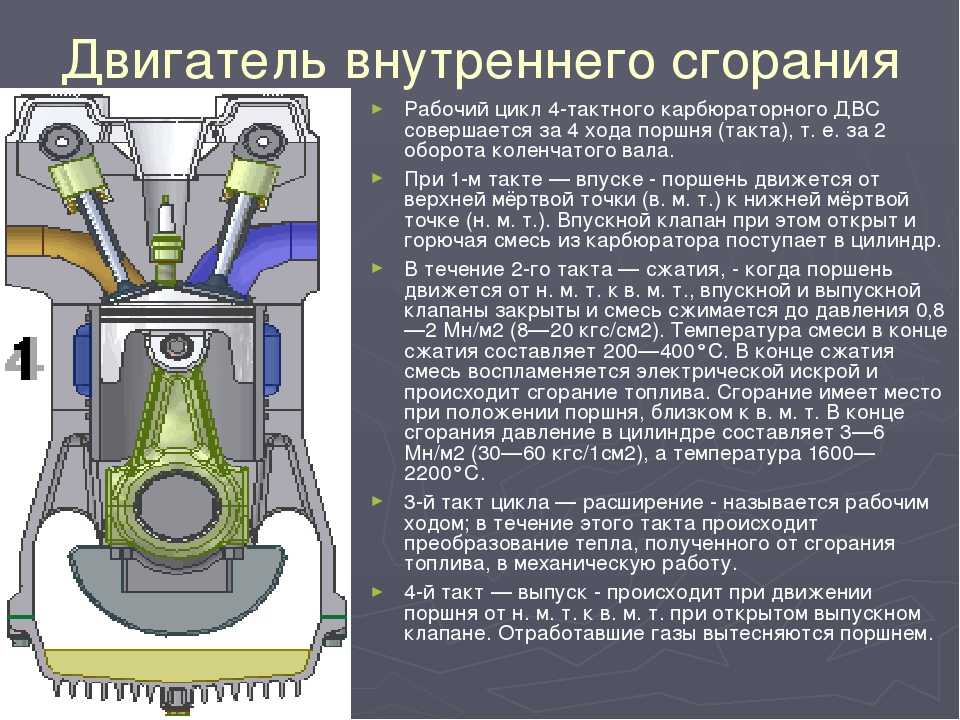

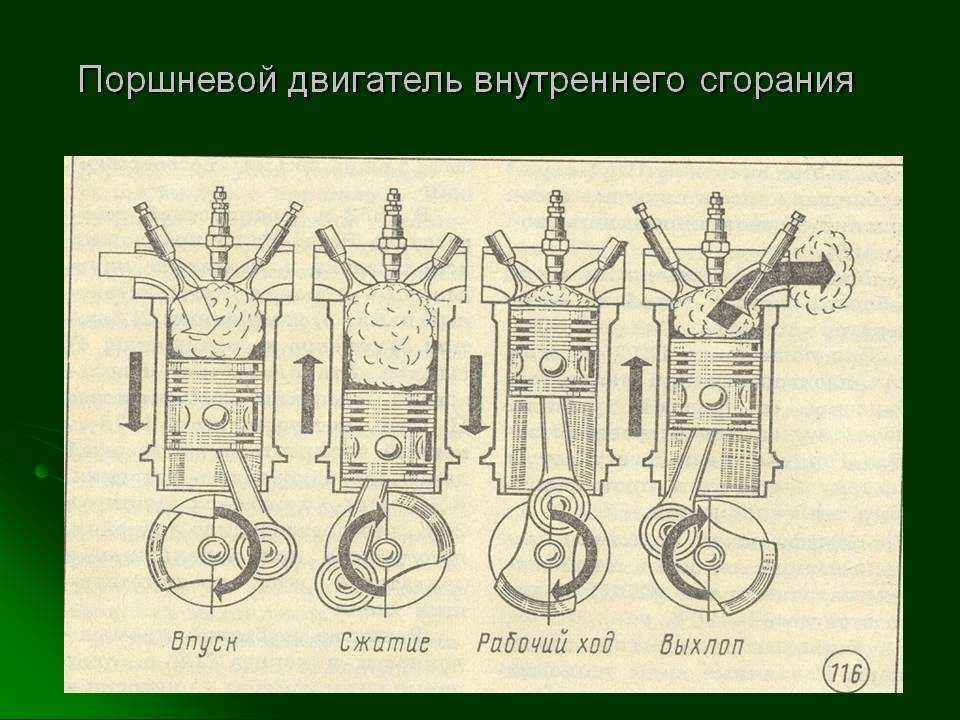

Наибольшее распространение в технике получил четырехтактный двигатель. Рассмотрим его работу. 1-й такт — впуск (всасывание). Открывается впускной клапан. Поршень, двигаясь вниз, засасывает в цилиндр горючую смесь. 2-й такт — сжатие. Впускной клапан закрывается. Поршень, двигаясь вверх, сжимает горючую смесь, при сжатии она нагревается. 3-й такт — рабочий ход. Поршень достигает верхнего положения. Смесь поджигается электрической искрой свечи. Сила давления газов — раскаленных продуктов горения — толкает поршень вниз. Движение поршня передается коленчатому валу, вал поворачивается, и тем самым производится полезная работа. Производя работу и расширяясь, продукты сгорания охлаждаются, давление в цилиндре падает почти до атмосферного. 4-й такт — выпуск (выхлоп). Открывается выпускной клапан, отработанные продукты сгорания выбрасываются через глушитель в атмосферу.

4-й такт — выпуск (выхлоп). Открывается выпускной клапан, отработанные продукты сгорания выбрасываются через глушитель в атмосферу.

Из 4 тактов двигателя только один, третий, — рабочий. Поэтому двигатель снабжают маховиком, инерционным двигателем, запасающим энергию, за счет которой коленчатый вал (см. Валы и оси машин) вращается в течение остальных тактов. Отметим, что одноцилиндровые двигатели устанавливают главным образом на мотоциклах. На автомобилях, тракторах для более равномерной работы ставят 4, 6, 8 и более цилиндров на общем валу. Двигатели с цилиндрами, установленными в виде звезды вокруг одного вала, получили название звездообразных. Мощность звездообразных двигателей достигает 4 МВт. Используют их главным образом в авиации.

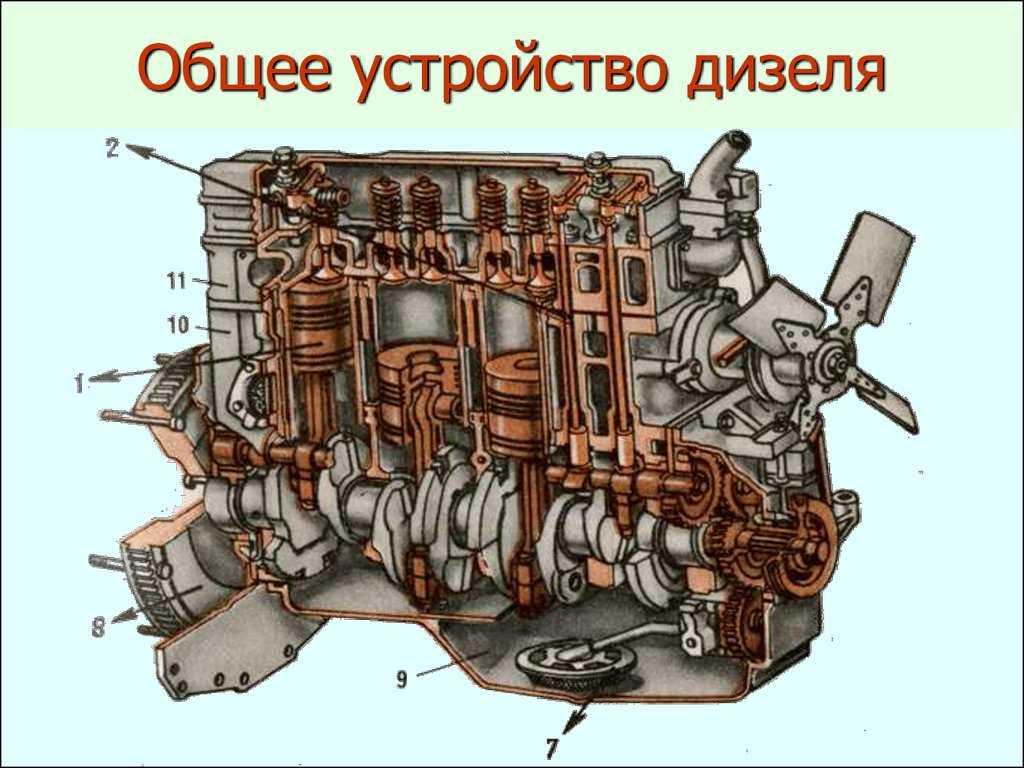

Дизель — другой тип двигателя внутреннего сгорания. Воспламенение в его цилиндрах происходит при впрыскивании топлива в воздух, предварительно сжатый поршнем и, следовательно, нагретый до высокой температуры. Этим он отличается от бензинового двигателя внутреннего сгорания, в котором используется особое устройство для воспламенения топлива.

Первый дизельный двигатель был построен в 1897 г. немецким инженером Р. Дизелем и получил название от его имени.

Конструктивно дизель мало чем отличается от бензинового двигателя внутреннего сгорания. На рисунке видно, что у него есть цилиндр, поршень, клапаны. И принцип действия дизеля тот же. Но есть и отличия: в головке цилиндра находится топливный клапан — форсунка. Назначение ее — в определенные фазы вращения коленчатого вала впрыскивать топливо в цилиндр. Клапаны, топливный насос, питающий форсунку, получают движение от распределительного вала, который, в свою очередь, приводится в движение от коленчатого вала двигателя.

Пусть начальным положением поршня будет верхняя мертвая точка. При движении поршня вниз (1-й такт) открывается впускной клапан, через который засасывается воздух. Впускной клапан при обратном ходе поршня закрывается и в продолжение всего 2-го такта остается закрытым.

В цилиндре дизеля происходит сжатие воздуха (в бензиновом двигателе внутреннего сгорания на этой фазе сжимается горючая смесь). Степень сжатия в дизелях в 2—2,5 раза больше, вследствие чего температура воздуха в конце сжатия поднимается до температуры, достаточной для воспламенения топлива. В момент подхода поршня в верхнюю мертвую точку начинается подача топлива в цилиндр из форсунки. Попадая в горячий воздух, мелкораспыленное топливо самовозгорается. Сгорание топлива (в 3-м такте) происходит не сразу, как в бензиновых двигателях внутреннего сгорания, а постепенно, в продолжение некоторой части хода поршня вниз, объем пространства в цилиндре, где топливо сгорает, увеличивается. Поэтому давление газов во время работы форсунки остается постоянным.

Степень сжатия в дизелях в 2—2,5 раза больше, вследствие чего температура воздуха в конце сжатия поднимается до температуры, достаточной для воспламенения топлива. В момент подхода поршня в верхнюю мертвую точку начинается подача топлива в цилиндр из форсунки. Попадая в горячий воздух, мелкораспыленное топливо самовозгорается. Сгорание топлива (в 3-м такте) происходит не сразу, как в бензиновых двигателях внутреннего сгорания, а постепенно, в продолжение некоторой части хода поршня вниз, объем пространства в цилиндре, где топливо сгорает, увеличивается. Поэтому давление газов во время работы форсунки остается постоянным.

Когда поршень возвращается в нижнюю мертвую точку, открывается выпускной клапан, и давление газов сразу падает, после чего заканчивается 4-й такт, поршень возвращается в верхнюю мертвую точку. Далее цикл повторяется.

Дизель относится к наиболее экономичным тепловым двигателям (КПД достигает 44%), он работает на дешевых видах топлива. Сконструированы и построены двигатели мощностью до 30 000 кВт. Дизели используются главным образом на судах, тепловозах, тракторах, грузовиках, передвижных электростанциях.

Дизели используются главным образом на судах, тепловозах, тракторах, грузовиках, передвижных электростанциях.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

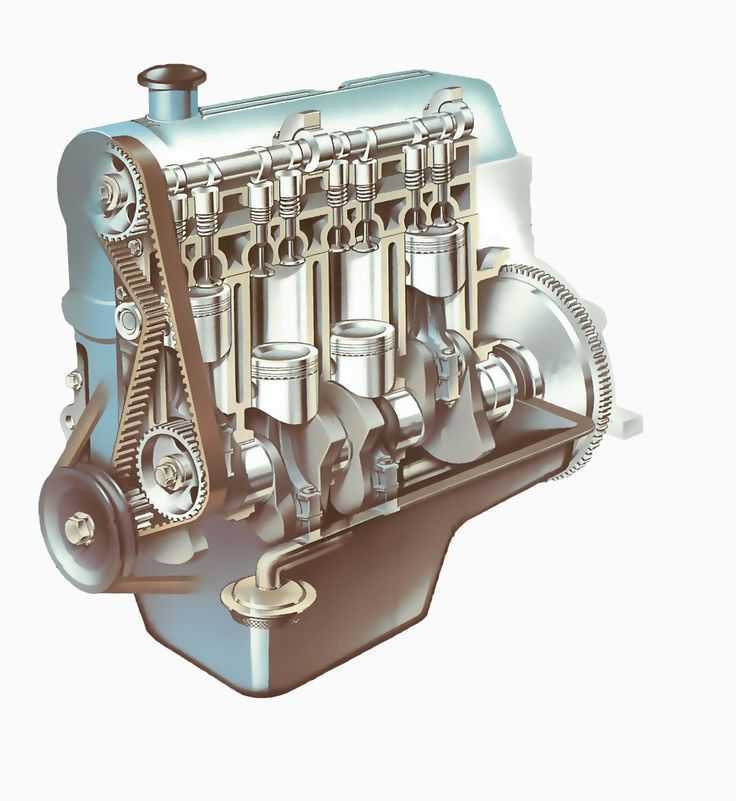

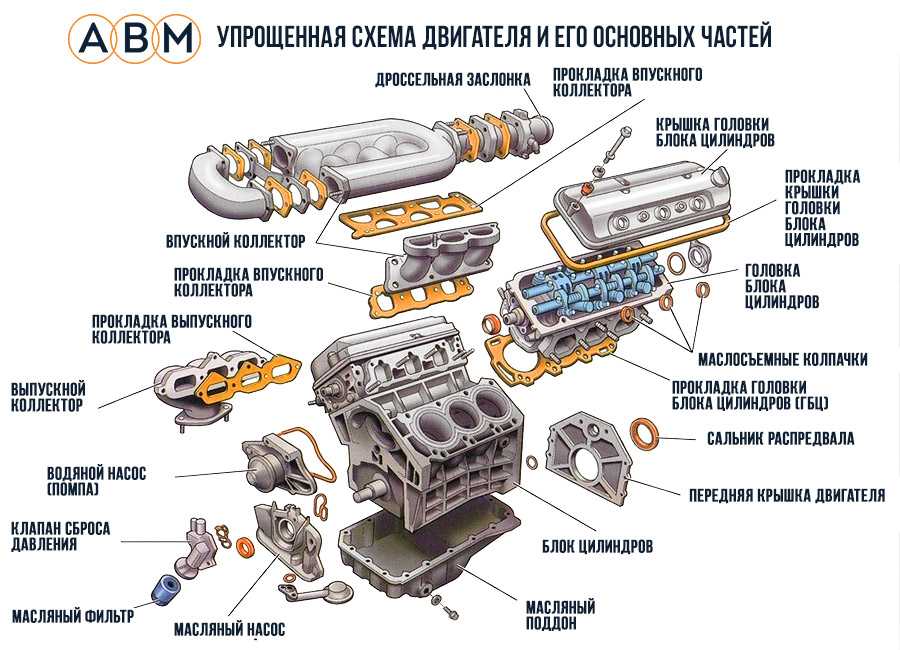

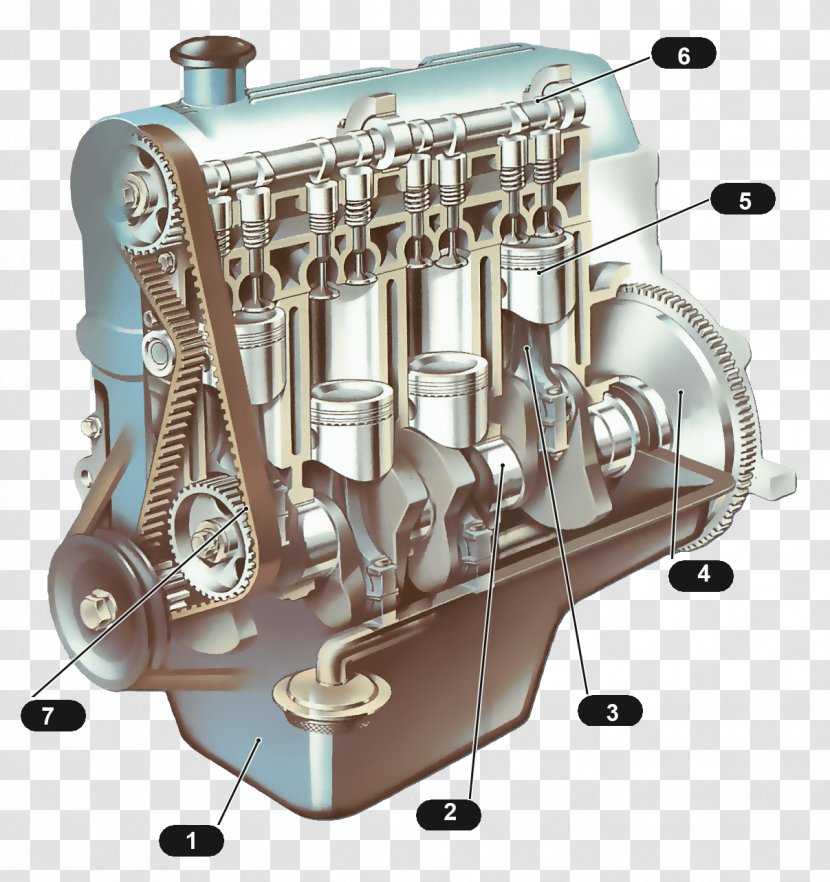

Устройство двигателя внутреннего сгорания

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

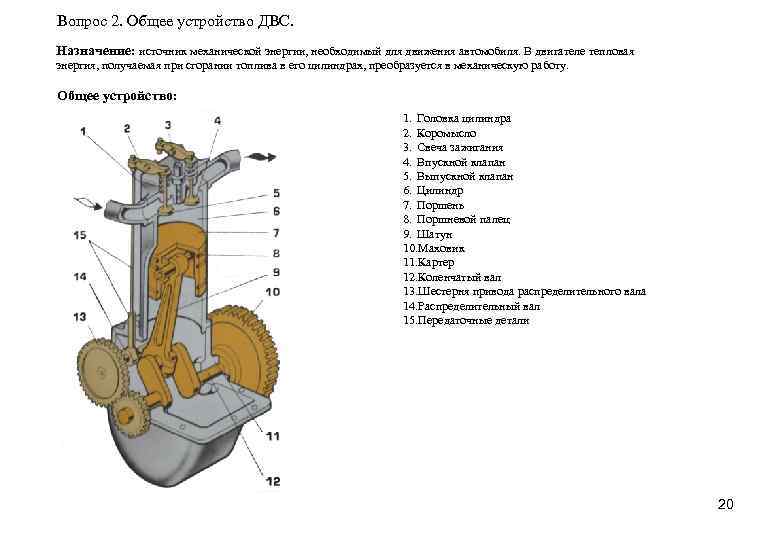

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

Основные детали, ее составляющие:

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Источник

Какие бывают двигатели?

Самым первым двигателем было простое водяное колесо. На колесе крепились лопатки, оно опускалось в реку, и течение воды приводило его в движение. Прикрепив к колесу различные механизмы, люди выполняли всевозможные работы: орошали поля, мололи зерно, ковали металл.

В истории не указано, кто первым применил гидравлический двигатель. В Индии еще за тысячу лет до нашей эры существовали водосиловые установки. О водяных мельницах на Руси упоминается в документах, относящихся к XI веку. Первые гидравлические двигатели представляли собой деревянные колеса с лопатками. Нижняя часть колеса опускалась в водяной поток. Такие водяные колеса назвали нижнебойными.

Первые гидравлические двигатели представляли собой деревянные колеса с лопатками. Нижняя часть колеса опускалась в водяной поток. Такие водяные колеса назвали нижнебойными.

А если направить поток воды сверху на колесо, вода будет давить почти на половину его лопаток и мощность двигателя увеличится еще больше! К этому очевидному выводу пришли не сразу. Такое водяное колесо назвали верхненаливным.

| Нижнебойное водяное колесо | Верхненаливное водяное колесо |

Позднее были придуманы ветряные двигатели. К небольшому колесу крепились огромные деревянные крылья. Они вращались под действием ветра и приводили в движение мельничные жернова. Ветряные мельницы строились на открытых местах, холмах. Их можно встретить и в наше время.

| Ветряные мельницы | Ветрогенераторы («ветряки») |

Ветряным и водяным двигателям не требуется топливо. Они очень экономичные. Их приводят в действие силы природы, от которых они и зависят. В этом их недостаток.

Они очень экономичные. Их приводят в действие силы природы, от которых они и зависят. В этом их недостаток.

Паровой двигатель более независим. В паровой машине имеются печь и котел. Печь топится дровами и углем и нагревает котел с водой. Вода закипает и превращается в пар. Он и приводит в движение механизмы. Изобретение парового двигателя способствовало развитию промышленности. Заработали паровые станки, паровозы, пароходы.

| Схема паровой машины Д. Уатта (1775 г.) | Паровоз |

Однако паровая машина тоже имеет недостаток: она слишком велика и прожорлива и требует много топлива.

| Схема работы четырёхтактного двигателя внутреннего сгорания (цикл Отто) |

Газовые двигатели были несовершенны, и поэтому не прекращались попытки поиска нового горючего. Первый работоспособный двигатель, работающий на бензине, изобрел немецкий инженер Готлиб Даймлер вместе с Вильгельмом Майбахом в 1885 году. Впоследствии они изобрели еще несколько типов бензиновых двигателей внутреннего сгорания, придумали карбюратор, разработали первый мотоцикл, один из первых автомобилей, лодочный мотор.

Первый работоспособный двигатель, работающий на бензине, изобрел немецкий инженер Готлиб Даймлер вместе с Вильгельмом Майбахом в 1885 году. Впоследствии они изобрели еще несколько типов бензиновых двигателей внутреннего сгорания, придумали карбюратор, разработали первый мотоцикл, один из первых автомобилей, лодочный мотор.

Как ни пытались усовершенствовать двигатель внутреннего сгорания, его так и не удалось использовать для вывода искусственных спутников на земную орбиту. Новый, реактивный двигатель решил эту проблему.

Дрова, уголь, бензин и керосин горят потому, что воздух поддерживает огонь. Космическая ракета летит там, где воздуха нет. Его нужно искусственно подавать. Но воздух состоит из трех частей: кислорода, углекислого газа, азота. Из всех этих газов только кислород поддерживает горение. Решили «брать» в космос только его, причем в жидком виде: так экономичнее и удобнее. В ракете керосин и жидкий кислород хранятся в отдельных баках. Затем насосом они подаются в камеру сгорания, где перемешиваются и поджигаются электрической искрой. Сгорая, кислород и керосин образуют раскаленные газы, которые через узкое горлышко вырываются наружу. Они и толкают ввысь ракету.

Сгорая, кислород и керосин образуют раскаленные газы, которые через узкое горлышко вырываются наружу. Они и толкают ввысь ракету.

| Классический реактивный двигатель самолета F-15 |

Источник

Конструкция автомобильного двигателя, виды

Автомобильный двигатель внутреннего сгорания – агрегат, состоящий из ряда узлов и деталей. Работает он за счет того, что топливно-воздушная смесь функционирует в закрытой от внешней среды камере сгорания. Попадая туда, смесь воспламеняется.

Вследствие расширения газов (они, в свою очередь, появляются за счет воспламенения смеси), образуется тепловая энергия. Согласно законам физики, она трансформируется в механическую, начиная передавать крутящий момент через трансмиссию на ведущие колеса. На основе всех этих процессов и работает автомобильный двигатель внутреннего сгорания.

Классификация двигателей ВС

Со времен первой разработки и до наших дней производятся поршневые и роторно-поршневые ДВС (Ванкеля).

Поршневой двигатель внутреннего сгорания

Рабочая камера сгорания в поршневых моторах располагается внутри цилиндра, между поверхностью плоскости ГБЦ (головки блока цилиндров) и днищем поршня, когда тот находится в верхней мертвой точке (максимальный подъем поршня).

Тепловая энергия образуется при помощи КШМ (кривошипно-шатунного механизма), обеспечивающий возвратно-поступательные движения. Полученная энергия в результате воспламенения смеси давит на поршень, передавая энергию на коленчатый вал.

Поршневые моторы существуют в трех вариациях:

Бензиновый карбюраторный автомобильный двигатель. Посредством карбюрации, топливно-воздушная смесь образуется вне камеры сгорания (внешнее смесеобразование), а готовится в карбюраторе. Смесь воспламеняется от свечи зажигания.

Бензиновый инжектор. смесеобразование происходит внутри камеры сгорания. Топливо подается электронно-управляемыми форсунками, которые могут быть установлены на конце впускного коллектора, либо вмонтированы в ГБЦ. Управляет и корректирует работу всего мотора ЭБУ (электронный блок управления двигателем).

смесеобразование происходит внутри камеры сгорания. Топливо подается электронно-управляемыми форсунками, которые могут быть установлены на конце впускного коллектора, либо вмонтированы в ГБЦ. Управляет и корректирует работу всего мотора ЭБУ (электронный блок управления двигателем).

Дизельный двигатель. Воспламенение дизельного топлива происходит без участия свечи зажигания, а посредством сжатия воздуха, в результате чего температура воздуха превышает температуру горения. Впрыск топлива осуществляется форсунками, а за впрыск под давлением отвечает ТНВД (топливный насос высокого давления).

Роторный двигатель внутреннего сгорания

Роторно-поршневой автомобильный двигатель работает следующим образом: рабочая камера двигателя овальной формы, внутри которой движется треугольный ротор, двигающиеся по планетарной траектории вокруг своей оси.

Ротор берет на себя функцию поршня, КШМ и ГРМ (газораспределительного механизма). В камере есть 4 отсека, в каждом их которых происходит такт:

Роторно-поршневые двигатели имеет высокий КПД относительно поршневого, так как потери на трения у первого значительно меньше, но максимальный ресурс ротора не превышает 100 000 км.

Устройство поршневого двигателя автомобиля

Наиболее простой двигатель внутреннего сгорания имеет рядное расположение цилиндров. В современных моторах их от 3 до 6. Более компактный автомобильный двигатель имеет V-образную форму, то есть поршни расположены под углом напротив друг друга.

Цилиндров у V-образного двигателя может быть 4, 6, 8, 10 и 12. Также существуют рядно разнесенные моторы VR и W, их конструкция сложна, поэтому устройство мотора лучше изучить на рядной «четверке».

Основа двигателя – блок цилиндров. В этих цилиндрах двигаются поршни. Внизу блока крепится коленвал на подшипниках трения (вкладышах), к нему присоединен шатун, а к шатуну – поршень.

Такой узел называется кривошипно-шатунным. Поскольку коленчатый вал имеет, соответственно названию, форму колена, без шатуна невозможно было бы обеспечить возвратно-поступательные движения поршня.

Конструкция шатуна выполнена так, что его нижняя часть делает колебательные движения, а верхняя часть, соединенная с поршнем, не движется в боковом направлении.

Поршень двигателя имеет три кольца: два компрессионных и одно маслосъемное. О предназначении колец говорит само название: компрессионные обеспечивают давление в цилиндре, не допустив прорыва газов в картер, а маслосъемные кольца снимают масло со стенок цилиндра и сбрасывают его в масляный картер.

К коленчатому валу с передней стороны соединен шкив для обеспечения работы навесного оборудования через ремень, а также работы ГРМ, если тип привода ременной. Если ГРМ цепного типа, то на коленвале установлена звезда. Дополнительная звезда на коленчатом валу может быть установлена, если привод маслонасоса цепной.

С задней стороны к коленвалу устанавливается маховик. Маховик аккумулирует механическую энергию, и через трансмиссию передает ее на ведущие колеса. На маховике установлены зубцы для соединения со стартером.

Сверху цилиндры герметично накрыты головкой блока цилиндров, между которыми установлена металлическая прокладка. Камера сгорания находится как раз в ГБЦ, и может быть сферической или полусферической формы, а в дизельных моторах камера сгорания находится в выемке поршня.

В конструкции классической ГБЦ есть:

За возврат клапана в исходное место отвечает пружина, которая накрывается тарелкой, и фиксируется «сухарями».

Привод ГРМ, чаще всего цепной или ременной. Для цепного привода требуются пластиковые успокоители и натяжитель механического или гидравлического типа. Ременной привод ГРМ простой конструкции включает в себя ремень, обводной ролик и натяжитель.

Как работает 4-тактный автомобильный двигатель

Четырехтактный автомобильный двигатель внутреннего сгорания имеет, соответственно, 4 такта:

По базовому принципу работают все двигатели внутреннего сгорания. Их разница с дизельными в том, что вместо свечи высокое давление образует воспламенение, а точнее – детонация.

Источник

Видео

Как работает двигатель внутреннего сгорания автомобиля?

Принцип работы двигателя. 4-х тактный двигатель внутреннего сгорания (ДВС) в 3D

Принцип работы двигателя внутреннего сгорания

Как устроен автомобиль — Познавательный Мультик

Устройство двигателя автомобиля. Двигатель внутреннего сгорания (ДВС) в 3D

Двигатель внутреннего сгорания (ДВС) в 3D

Галилео. Эксперимент. Принцип ДВС

Урок 34 Общее устройство и работа двигателя

Общее устройство легкового автомобиля в 3D. Как работает автомобиль?

Работа двигателя внутреннего сгорания

3D работа двигателя

Как работает двигатель внутреннего сгорания [простым языком]

Что такое цилиндры, турбонаддув, как расшифровывать характеристики двигателя без технической документации

Двигатель внутреннего сгорания работает за счет сжигания бензина и дизельного топлива. Независимо от вида топлива, на котором работает движок, принципы его работы, термины и названия запчастей одинаковы.

Как работает?

Принцип работы двигателя внутреннего сгорания похож на принцип работы насоса: на одном конце в него втягивается воздух и воспламеняется (внутреннее сгорание), затем, через выхлопную трубу вытесняются отработанные (выхлопные) газы. Движок преобразует энергию сгорания в механическую энергию для движения машины. Детальная работа «сердца машины» разобрана здесь, а в этой статье обсудим из чего состоит мотор машины и как устроен.

Детальная работа «сердца машины» разобрана здесь, а в этой статье обсудим из чего состоит мотор машины и как устроен.

Для описания размера и мощности мотора автомобиля пользуются устоявшимися терминами и маркерами. Правда, не разобравшись в каждом, не сообразишь, что они означают. Если не до конца понимаете, что собой представляет 1,8-литровый, 4-цилиндровый, V-образный двигатель на 20 клапанов и с турбонаддувом эта статья для вас.

Что означает «1,8-литровый»?

Значение «1,8-литровый», «2-х литровый», «3-х литровый» указывает на объем движка. Объем двигателя влияет на объем воздуха, который тот может переработать в течение одного цикла. Эта величина обычно отображается в литрах или в кубических сантиметрах, в зависимости от производителя, но измерение в сантиметрах встречается крайне редко.

Чем больший объем мотора, тем больше он производит энергии. Больше энергии — больше расход топлива. Правда, инженеры автоконцернов пытаются сломать этот стереотип. О том, как им это удается, читайте в статье журнала Zap-Online. ru: «Топ 10 улучшений в конструкции мотора автомобиля».

ru: «Топ 10 улучшений в конструкции мотора автомобиля».

Характеристика «4-цилиндровый» означает количество цилиндров в движке

Цилиндром называют камеру двигателя цилиндрической формы, в которой смешиваются и сгорают воздух, и топливо. Каждая такая камера считается одним цилиндром. Чем больше цилиндров, тем больше мощность автомобиля и расход топлива. Для экономии топлива, некоторые современные 8-цилиндровые движки разработаны так, чтобы цилиндры оставались закрытыми, когда их работа не принципиально важна. Эта технология применена в последних моделях Mercedes. На светофоре движок будет работать на холостом ходу, отключив 6 цилиндров и оставив в работе 2, чтобы машина не заглохла. Движок будет смешивать топливо и воздух в двух цилиндрах вместо восьми, перекрыв подачу бензина или солярки в ненужные.

Также будет и на загородной трассе, где водитель, включив круиз-контроль, двигается с одной скоростью до 90 км/ч.

V-образный или рядный двигатель означает угол расположения цилиндров друг к другу — это называется конфигурация мотора

У автомобильных моторов бывают разные конфигурации: разные расположения цилиндров по отношению друг к другу. Размещение цилиндров в один ряд создает «линию» двигателя: 4-рядный– 4 цилиндра в линию, или 6-рядный — 6 цилиндров и т.д. —это общая и простая конфигурация классической силовой установки внутреннего сгорания.

Размещение цилиндров в один ряд создает «линию» двигателя: 4-рядный– 4 цилиндра в линию, или 6-рядный — 6 цилиндров и т.д. —это общая и простая конфигурация классической силовой установки внутреннего сгорания.

Когда цилиндры расположены противоположно друг другу в угловых блоках, они имеют вид латинской буквы «V». Цифра, следующая за этим символом, опять-таки, обозначает количество цилиндров в одном ряду, например: V-4, V-6, V-8 и т.д.

Три блока цилиндров располагают в форме латинской буквы «W». По количеству цилиндров в одном ряду различают движки W-8, W-12 или W-16. От конфигурации цилиндров зависит физический размер движка и то, как ровно он работает. V – образная форма облегчает ход цилиндров, т.к. сила тяжести распределяется под наклоном, а не вертикально, как на обычных автомобильных моторах. Все эти разработки стали результатом тщательнейших испытаний, которые привели к совершенствованию внутреннего КПД (коэффициента полезного действия) мотора и к его экономичности.

Клапаны

Воздух входит в цилиндры и выходит из них через клапаны, работающие по принципу работы клапанов сердца. Раньше цилиндры имели только два клапана: один для воздуха, который поступает в цилиндр, второй — для выхода отработанных газов. Современные двигатели имеют по три, четыре и даже пять клапанов в каждом цилиндре, что более эффективно перемещает воздух по двигателю, увеличивает мощность автомобиля и сокращает расход топлива. Обычно автопроизводители сообщают общее число клапанов в движке. Разделите это число на количество цилиндров и узнаете, сколько клапанов в каждом из них.

Наддув и турбонаддув

Нагнетание воздуха в двигатель под давлением называется «принудительная индукция». Нагнетанием воздуха можно резко увеличить мощность автомобиля. Наддув работает на ременном приводе от мотора автомобиля и разработан, чтобы немедленно давать дополнительную мощность, когда отработанный газ выходит из движка. Турбонаддув приводится в действие выхлопными газами и требует меньших затрат мощности самого двигателя, что делает его более экономным, чем просто наддув. При этом у турбонаддува реакция на дроссель гораздо медленнее. Еще есть электрический турбонаддув, о нем подробно писали здесь, различия с классическим незначительные. Хотя при увеличении скорости наддувом и турбонаддувом сжигается больше топлива — они позволяют маленьким экономным моторам показывать те же результаты, что и их более большие собратья.

При этом у турбонаддува реакция на дроссель гораздо медленнее. Еще есть электрический турбонаддув, о нем подробно писали здесь, различия с классическим незначительные. Хотя при увеличении скорости наддувом и турбонаддувом сжигается больше топлива — они позволяют маленьким экономным моторам показывать те же результаты, что и их более большие собратья.

Остались вопросы по терминологии принципам работы мотора автомобиля? Задавайте их в комментариях, будем рады ответить.

Устройство двигателя внутреннего сгорания

Главная » Блог » Устройство двигателя внутреннего сгорания

Устройство двигателя внутреннего сгорания простыми словами

В этой статье поговорим об устройстве двигателя внутреннего сгорания узнаем принцип его работы. Рассмотрим его в разрезе. Несмотря на то, что двигатель внутреннего сгорания был изобретён уже очень давно, но он до сих пор пользуется огромной популярностью. Правда за большое количество времени конструкция двигателя внутреннего сгорания претерпела различные изменения.

Усилия инженеров постоянно направлены на облегчения веса двигателя, улучшения экономичности, увеличение мощности, а также уменьшения выброса вредных веществ.

Двигатели бывают бензиновые и дизельные. Также встречаются роторные и газотурбинные двигатели которые используются намного реже. О них мы поговорим в других статьях.

По расположению цилиндров двс бывают рядные,V- образные и опозитные. По количеству цилиндров 2,4,6,8,10,12,16. Встречаются и 5 цилиндровые двигатели внутреннего сгорания.

У каждой компоновки есть свои преимущества например рядный 6-ти цилиндровый двигатель это хорошо сбалансированный , но склонен к перегреву мотор. У V- образных двигателей другое преимущество они занимают меньше место под капотом, но при этом затрудняют обслуживание из-за ограниченного доступа. Раньше встречались и рядные 8 цилиндровые двигатели вероятней всего их не стало из-за сильной склонности к перегреву и они занимали много места под капотом.

. По типу работы двс бывают двух типов: двух тактные и четырех тактные. Двух тактные двигатели внутреннего сгорания в основном применяются на мотоциклах. В автомобилях практически всегда использовались 4 тактные двигатели.

Двух тактные двигатели внутреннего сгорания в основном применяются на мотоциклах. В автомобилях практически всегда использовались 4 тактные двигатели.

Устройство двс

Рассмотрим двигатель в разрезе

Двигатель внутреннего сгорания состоит из следующих компонентов и вспомогательных систем.

1) Блок цилиндров. Блок цилиндров и является главным телом двигателя в котором и происходит работа поршней. Обычно состоит из чугуна и обладает охладительной рубашкой для охлаждения.

2) Механизм ГРМ. Газораспределительный механизм регулирует подачу топливно-воздушной смеси и отвод выхлопных газов. С помощью кулачков распредвала которые воздействуют на пружины клапанов. Клапана открываются либо, закрываются в зависимости от такта двигателя. При открытии впускных клапанов цилиндры наполняются топливно-воздушной смесью. При открытии выпускных клапанов происходит отвод выхлопных газов.

3) Поршневая группа. Благодаря энергии взрыва топливно-воздушной смеси поршень опускается вниз. Через шатун он передает энергию на коленвал. Поршневая группа состоит из: поршня, поршневых колец, поршневого пальца ( который прочно соединяется с шатуном). Благодаря поршневым кольцам. Поршень плотно прилегает к стенкам цилиндров. Более подробно про устройство поршня можно узнать здесь.

Через шатун он передает энергию на коленвал. Поршневая группа состоит из: поршня, поршневых колец, поршневого пальца ( который прочно соединяется с шатуном). Благодаря поршневым кольцам. Поршень плотно прилегает к стенкам цилиндров. Более подробно про устройство поршня можно узнать здесь.

4) КШМ- Кривошипно-шатунный механизм. Благодаря передаче энергии шатуна на коленвал совершается полезная работа.

5) Масляный поддон. В масляном поддоне находится моторное масло которое и используется системой смазки для смазывания подшипников и компонентов двс.

6) Система охлаждения. Благодаря системе охлаждения двигатель внутреннего сгорания поддерживает оптимальную температуру. Система охлаждения состоит из: помпы, радиатора, термостата, патрубков охлаждения , а также охладительной рубашки.

7) Система смазки. Система смазки служит для защиты компонентов двигателя от прежде временного износа. Кроме того благодаря моторному маслу в двигателе внутреннего сгорания происходит охлаждение и защита от коррозии. Система смазки состоит из: масляного насоса, масляного фильтра, масляных магистралей и масляного поддона.

Система смазки состоит из: масляного насоса, масляного фильтра, масляных магистралей и масляного поддона.

8) Система питания. Система питания обеспечивает своевременную подачу топлива. Различается на 3 вида карбюратор, моновпрыск и инжектор.

Узнать более подробно о том, что лучше карбюратор или инжектор можно перейдя по ссылке.

В карбюраторе топливно-воздушная смесь готовиться в карбюраторе для последующей подачи. Карбюратор обладает механическим топливным насосом.

Моновпрыск это по сути переход от карбюратора к инжектору или промежуточное звено. Благодаря блоку управления на одну единственную форсунку подаётся команда о необходимом количестве топлива.

Инжектор. Инжекторные системы топлива обладают. ЭБУ- электронный блок управления, форсунки, топливная рампа. Благодаря командам ЭБУ на форсунки подаётся сигнал о том какое количество топлива необходимо в данный момент. Про ЭБУ более подробно можно узнать здесь.

На сегодняшний момент это самые распространенные топливные системы. Так как обладают рядом преимуществ. Экономичность, экологичность и лучшая отдача по сравнению с моновпрыском и карбюратором.

Так как обладают рядом преимуществ. Экономичность, экологичность и лучшая отдача по сравнению с моновпрыском и карбюратором.

Также существует прямой впрыск топлива. Где форсунки впрыскивают топливо непосредственно в камеру сгорания , не используется часто по причине более сложной конструкции и меньшей надёжности по сравнению с распределительным впрыском. Преимущество такой конструкции в лучшей экономичности и экологичности.

9) Система зажигания. Система зажигания служит для воспламенения топливно-воздушной смеси. Состоит из высоковольтных проводов, катушек зажигания, свеч зажигания. Стартер запускает двигатель внутреннего сгорания. Более подробно о стартере можно узнать перейдя по ссылке.

10) Маховик. Главной задачей маховика является запуск двс с помощью стартера через коленвал.

Принцип работы

Двигатель внутреннего сгорания совершает 4 цикла или такта.

1) Впуск. На этой стадии происходит впуск топливно-воздушной смеси.

2) Сжатие. При сжатии происходит сжатие поршнем топливно-воздушной смеси.

3) Рабочий ход. Поршень под давлением газов отправляется в НМТ( нижнюю мертвую точку). Поршень передает энергию на шатун, затем через шатун передается энергия на коленвал. Таким образом происходит обмен энергии газов на полезную механическую работу.

4) Выпуск. Поршень отправляется вверх. Выпускные клапана открываются, чтобы выпустить продукты распада.

Инновации двигателя внутреннего сгорания

1) Использование в двс лазеров для воспламенения топлива. По сравнению со свечами зажигания у лазеров будет проще настройка угла зажигания и будет большая мощность. Обычные свечи при сильной искре быстро выходят из строя.

2) Технология FreeValve эта технология подразумевает двигатель без распредвалов. Вместо распредвалов клапанами управляют индивидуальные приводы на каждый клапан. Экологичность и экономичность таких двс выше. Технология разработана дочерней компанией Koniesseg и имеет схожее название FreeValve. Технология пока сырая, но уже продемонстрировала ряд преимуществ. Что будет дальше время покажет.

Что будет дальше время покажет.

3) Разделение двигателей на холодную и горячую части. Суть технологии в том, что двигатель делится на две части. В холодной будет происходить впуск и сжатие так как эти стадии более эффективно будут происходить в холодной части. Благодаря этой технологии инженеры обещают улучшение производительности на 30-40%. В горячей части будут происходить воспламенение и выхлоп.

А о каких будущих технологиях двигателя внутреннего сгорания Вы слышали обязательно поделитесь этим в комментариях.

Все о двигателях внутреннего сгорания: устройство, принцип работы и тюнинг

Двигатель внутреннего сгорания – это такой тип мотора, у которого топливо воспламеняется в рабочей камере внутри, а не в дополнительных внешних носителях. ДВС преобразует давление от сгорания топлива в механическую работу.

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Виды двигателей

- Бензиновые моторы карбюраторного типа работают от топлива, смешанного с воздухом. Смесь эта предварительно подготавливается в карбюраторе, далее поступает в цилиндр. В нем смесь сжимается, воспламеняется искрой от свечи зажигания.

- Инжекторные двигатели отличаются тем, что смесь подается напрямую от форсунок во впускной коллектор. У этого вида имеются две системы впрыска – моновпрыск и распределенный впрыск.

- В дизельном моторе воспламенение происходит без свечей зажигания. В цилиндре данной системы находится воздух, разогретый до температуры, которая превышает температуру воспламенения топлива. В этот воздух через форсунку подается топливо, и вся смесь воспламеняется по образу факела.

- Газовый ДВС имеет принцип теплового цикла, топливом может являться как природный газ, так и углеводородный. Газ поступает в редуктор, где давление его стабилизируется в рабочее. Затем попадает в смеситель, а в итоге воспламеняется в цилиндре.

- Газодизельные ДВС работают по принципу газовых, только в отличие от них, смесь воспламеняется не свечой, а дизельным топливом, впрыск которого происходит также, как и у обычного дизельного мотора.

- Роторно-поршневые типы двигателей внутреннего сгорания принципиально отличаются от остальных наличием ротора, который вращается в камере, имеющей форму восьмерки. Чтобы понять, что такое ротор, нужно усвоить, что в данном случае ротор выполняет роль поршня, ГРМ и коленчатого вала, то есть специальный механизм ГРМ здесь полностью отсутствует. При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

Принцип работы

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

Как работает двигатель внутреннего сгорания:

- Первый такт – поршень при движении вниз втягивает топливную смесь. При этом клапан впуска находится в открытом виде.

- После достижения поршнем нижнего уровня, он двигается вверх, сжимая горючую смесь, которая, в свою очередь, принимает объем камеры сгорания.

Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие.

Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие. - В третий такт включается система зажигания, так как здесь происходит воспламенение топливной смеси. В назначении работы двигателя он называется «рабочим», так как при этом начинается процесс привода в работу агрегата. Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии.

- Завершающий такт – четвертый, выпускной, который дает понять, что такое завершение полного цикла. Поршень через выпускной клапан избавляется от отработавших газов цилиндра. Затем все циклически повторяется снова, понять, как работает двигатель внутреннего сгорания, можно представив цикличность работы часов.

Устройство ДВС

Устройство двигателя внутреннего сгорания логично рассматривать с поршня, так как он является основным элементом работы. Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Поршень имеет прорези, в которых фиксируются кольца. Отвечают эти самые кольца за то, чтобы горючая смесь не выходила под поршень (компрессионное), а так же за то, чтобы масло не попадало в пространство над самим поршнем (маслосъемное).

Порядок работы

- При попадании внутрь цилиндра топливной смеси, поршень проходит четыре вышеописанных такта, и возвратно-поступательное движение поршня приводит в движение вал.

- Дальнейший порядок работы двигателя следующий: верхняя часть шатуна закреплена на пальце, который находится внутри юбки поршня. Кривошип коленвала фиксирует шатун. Поршень, при движении, вращает коленвал и последний, в свое время, передает крутящий момент системе трансмиссии, оттуда на систему шестерен и далее к ведущим колесам. В устройстве двигателей автомобилей с задним приводом посредником до колес выступает еще и карданный вал.

Конструкция ДВС

Газораспределительный механизм (ГРМ) в устройстве двигателя внутреннего сгорания отвечает за впрыск топлива, а так же за выпуск газов.

Механизм ГРМ состоит из верхнеклапанного и нижнеклапанного, может быть двух видов – ременной или цепной.

Шатун чаще всего изготавливается из стали путем штамповки или ковки. Есть виды шатунов, изготовленные из титана. Шатун передает усилия поршня коленвалу.

Коленвал из чугуна или из стали представляет собой набор коренных и шатунных шеек. Внутри этих шеек есть отверстия, отвечающие за подачу масла под давлением.

Принцип работы кривошипно-шатунного механизма в двигателях внутреннего сгорания заключается в преобразовании движений поршня в движения коленвала.

Головка блока цилиндров (ГБЦ), большинства двигателей внутреннего сгорания, как и блок цилиндров, чаще всего изготавливается из чугуна и реже из различных сплавов алюминия. В ГБЦ находятся камеры сгорания, каналы впуска – выпуска, отверстия свечей. Между блоком цилиндров и ГБЦ находится прокладка, обеспечивающая полную герметичность их соединения.

В систему смазки, которую включает в себя двигатель внутреннего сгорания, входит поддон картера, маслозаборник, маслонасос, масляный фильтр и масляный радиатор. Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Устройство двигателя, в зависимости от его вида, типа, страны изготовителя, может быть чем-либо дополнено или, напротив, могут отсутствовать какие-то элементы ввиду устаревания отдельных моделей, но общее устройство двигателя остается неизменным так же, как и стандартный принцип работы двигателя внутреннего сгорания.

Дополнительные агрегаты

Само собой, двигатель внутреннего сгорания не может существовать как отдельный орган без дополнительных агрегатов, обеспечивающих его работу. Система запуска раскручивает мотор, приводит его в рабочее состояние. Существуют разные принципы работы запуска в зависимости от типа мотора: стартерный, пневматический и мускульный.

Трансмиссия позволяет развить мощность при узком диапазоне оборотов. Система питания обеспечивает ДВС двигатель малым электричеством. В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

Выхлопная система обеспечивает выпуск газов. В любое устройство двигателя автомобиля входят: выпускной коллектор, который собирает газы в единую трубу, каталитический конвертер, который снижает токсичность газов путем восстановления оксида азота и использует образовавшийся кислород, чтобы дожечь вредные вещества.

Глушитель в этой системе служит для того, чтобы уменьшить выходящий из мотора шум. Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Тип топлива

Следует помнить и об октановом числе топлива, которое используют двигатели внутреннего сгорания разных типов.

Чем выше октановое число топлива – тем больше степень сжатия, что приводит к увеличению коэффициента полезного действия двигателя внутреннего сгорания.

Но существуют и такие двигатели, для которых увеличение октанового числа выше положенного заводом изготовителем, приведет к преждевременной поломке. Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Заводом предусмотрено свое минимальное и максимальное октановое число, которое требует двигатель внутреннего сгорания.

Тюнинг

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Компрессор на холостых оборотах выдает небольшую мощность, при этом держит стабильные обороты. Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Установка тех или иных агрегатов требует консультации с мастерами, имеющими опыт работы в узком направлении, поскольку ремонт, замена агрегатов, или же дополнение двигателя внутреннего сгорания дополнительными опциями – это отклонение от назначения работы двигателя и уменьшают ресурс ДВС, а неправильные действия могут привести к необратимым последствиям, то есть работа двигателя внутреннего сгорания может быть навсегда окончена.

Все о двигателях внутреннего сгорания: устройство, принцип работы и тюнинг Ссылка на основную публикацию

Устройство двигателя. Принцип работы ДВС

Главная » Все об авто » Энциклопедия » Устройство двигателя. Принцип работы ДВС

Практически все современные автомобили оснащены двигателем внутреннего сгорания, имеющим аббревиатуру ДВС. Несмотря на постоянный прогресс и сегодняшнее стремление автомобильных концернов отказаться от моторов, работающих на нефтепродуктах в пользу более экологичной электроэнергии, львиная доля машин ездит на бензине или дизельном топливе.

Основными принципом ДВС является то, что топливная смесь воспламеняется непосредственно внутри агрегата, а не вне его (как, к примеру, в тепловозах или устаревших паровозах). Такой способ имеет относительно большой коэффициент полезного действия. К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

- большой запас хода на одном баке;

- быстрая заправка;

- согласно прогнозам, уже через несколько лет энергосистемы развитых стран не будут в силах погасить потребность в электроэнергии из-за большого количества электрокаров, что может привести к коллапсу.

Классификация двигателей внутреннего сгорания

Непосредственно ДВС отличаются по своему устройству. Все моторы можно разделить на несколько самых популярных категорий в зависимости от принципа работы:

Бензиновые

Наиболее распространенная категория. Работает на главных продуктах нефтепереработки. Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Бензиновые двигатели внутреннего сгорания подразделяются на два типа в зависимости от системы питания:

- карбюраторные. Устаревшая в условиях современной реальности модель.

Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий.

Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий. - инжекторные или впрысковые. Принципы работы двигателя с инжектором кардинально противоположны. Здесь смесь впрыскивается непосредственно во впускной коллектор через форсунки, а затем разбавляется нужным количеством воздуха. За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

Дизельные

Устройство двигателя, работающего на дизеле, кардинально отличается от бензинового агрегата. Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания. Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Роторно-поршневые двигатели Ванкеля

Данный агрегат имеет поршень в виде ротора и три камеры сгорания, к каждой из которых подведена свеча зажигания. Теоретически ротор, движущийся по планетарной траектории, каждый такт совершает рабочий ход. Это позволяет существенно повысить КПД и увеличить мощность двигателя внутреннего сгорания. На практике это сказывается гораздо меньшим ресурсом. На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

Газотурбинные

Принцип работы ДВС такого типа заключается в том, что тепловая энергия переходит в механическую, а сам процесс обеспечивает вращение ротора, приводящего в движения вал турбины. Подобные технологии используются в авиационном строительстве.

Устройство двигателя внутреннего сгорания

Любой поршневой ДВС (самые распространенные в современных реалиях) имеет обязательный набор деталей. К таким частям относится:

- Блок цилиндров, внутри которого двигаются поршни и происходит сам процесс;

- ЦПГ: цилиндр, поршни, поршневые кольца;

- Кривошипно-шатунный механизм.

К нему относится коленвал, шатун, «пальцы» и стопорные кольца;

К нему относится коленвал, шатун, «пальцы» и стопорные кольца; - ГРМ. Механизм с клапанами, распределительными валами или «лепестками» (для 2-х тактных двигателей), который обеспечивает корректную подачу топлива в нужный момент;

- Cистемы впуска. О них говорилось выше – к ней относятся карбюраторы, воздушные фильтры, инжекторы, топливный насос, форсунки;

- Системы выпуска. Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

Принцип работы ДВС

В зависимости от своего устройства, двигатели можно разделить на четырехтактные и двухтактные. Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Принцип работы двухтактного ДВС

Особенностью такого мотора стало то, что весь рабочий цикл происходит всего за два движения поршня. При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания. Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов. После этого процесс возобновляется по новой.

При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания. Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов. После этого процесс возобновляется по новой.

Теоретически, преимуществом такого мотора более высокая удельная мощность. Это логично, ведь сгорание топлива и рабочий такт происходит в два раза чаще. Соответственно, мощность такого двигателя может быть в два раза больше. Но эта конструкция имеет массу проблем. Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Интересно, что полвека назад активно велись разработки дизельного двухтактного ДВС. Процесс работы практически не отличался от бензинового аналога. Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Основным минусом стал огромный перерасход масла. Из-за комбинированной системы смазки топливо попадало в камеру сгорания вместе с маслом, которое потом попросту выгорало или удалялось через выпускную систему. Большие тепловые нагрузки также требовали более громоздкой системы охлаждения, что увеличивало габариты мотора. Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Четырёхтактный ДВС

Мотор, где рабочий цикл занимает четыре хода поршня, называется четырехтактным двигателем.

- Первый такт – впуск. Поршень двигается из верхней мертвой точки. В этот момент ГРМ открывает впускной клапан, через который топливно-воздушная смесь поступает в камеру сгорания. В случае с карбюраторными агрегатами поступление может осуществляться за счет разрежения, а инжекторные двигателя впрыскивают топливо под давлением.

- Второй такт – сжатие.

Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов.

Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов. - Третий такт – рабочий ход поршня. В ВМТ свеча зажигания (или большая степень сжатия, если речь идет о дизеле) поджигает топливо и толкает поршень с коленчатым валом вниз. Это основной такт во всем цикле работы двигателя.

- Четвертый такт – выпуск. Поршень снова движется вверх, выпускной клапан открывается, а из камеры сгорания удаляются отработанные газы.

Дополнительные системы ДВС

Независимо от того, из чего состоит двигатель, у него должны быть вспомогательные системы, которые способны обеспечить его исправную работу. К примеру, клапаны должны открываться в нужное время, в камеры поступать нужное количество топлива в определенной пропорции, вовремя подаваться искра и т.д. Ниже рассмотрены основные части, способствующие корректной работе.

Система зажигания

Эта система отвечает за электрическую часть в вопросе воспламенения топлива. К основным элементам относится:

К основным элементам относится:

- Элемент питания. Основным источником питания является аккумулятор. Он обеспечивает вращение стартера на выключенном двигателе. После этого в работу включается генератор, который питает двигатель, а также подзаряжает саму аккумуляторную батарею через реле зарядки.

- Катушка зажигания. Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе.

- Коммутатор или распределитель зажигания. Специальной «умное» электронное устройство, которое определяет момент подачи искры.

- Свеча зажигания. Важный элемент в бензиновом ДВС, который обеспечивает своевременное воспламенение топливно-воздушной смеси. Продвинутые двигатели имеют по две свечи на цилиндр.

Впускная система

Смесь должна вовремя поступать в камеры сгорания. За этот процесс отвечает впускная система. К ней относится:

- Воздухозаборник.

Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель;

Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель; - Воздушный фильтр. Сменная деталь, которая обеспечивает очистку воздуха от грязи и исключает попадание посторонних материалов в камеру сгорания. Как правило, современные автомобили обладают сменными фильтрами из плотной бумаги или промасленного поролона. На более архаичных моторах встречаются масляные воздушные фильтры.

- Дроссель. Специальная заслонка, которая регулирует количество воздуха, попадающего в впускной коллектор. На современной технике действует посредством электроники. Сначала водитель нажимает на педаль газа, а потом электронная система обрабатывает сигнал и следует команде.

- Впускной коллектор. Патрубок, который распределяет топливно-воздушную смесь по различным цилиндрам. Вспомогательными элементами в этой системе являются впускные заслонки и усилители.

Топливная систем

Принцип работы любого ДВС подразумевает своевременное поступление топлива и ее бесперебойную подачу. В комплекс также входит несколько основных элементов:

В комплекс также входит несколько основных элементов:

- Топливный бак. Резервуар, где хранится топливо. Как правило, располагается в максимально безопасном месте, вдали от мотора и сделан из негорючего материала (ударопрочный пластик). В нижней его части установлен бензонасос, который осуществляет забор топлива.

- Топливопровод. Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

- Прибор образования смеси. Устройство, где смешиваются топливо и воздух. Об этом пункте уже упоминалось выше – за эту функцию может отвечать карбюратор или инжектор. Основным требованием является синхронная и своевременная подача.

- Головное устройство в инжекторных двигателях, которое определяет качество, количество и пропорции образования смеси.

Выхлопная система