Что такое поршень — разбираемся вместе

Когда мы садимся за руль автомобиля, поворачиваем ключ в замке зажигания и нажимаем педаль газа, под капотом начинает происходить множество очень сложных механизмов, которые и производят движение. Эти все механизмы нас совсем не интересуют, главное чтобы автомобиль ехал. Но вот когда происходит поломка – мы начинаем ломать голову над тем, в чем же кроется причина и нам приходится осваивать всю необходимую информацию об устройстве и функционировании каждой отдельной детали. Но чтобы не тратить на это время, когда этого времени у Вас не будет, перед тем как садиться за руль, следует хорошо разобраться в особенностях автомобильных деталей.

- 1. Поршень двигателя и его основные характеристики

- Каким требованиям должен соответствовать надежный поршень?

- 2. Назначение поршней или их функциональные обязанности

- 3. Конструкция поршня: все, что необходимо знать о детали обычному автолюбителю

В частности, сегодня мы поговорим с вами о поршне.

1. Поршень двигателя и его основные характеристики

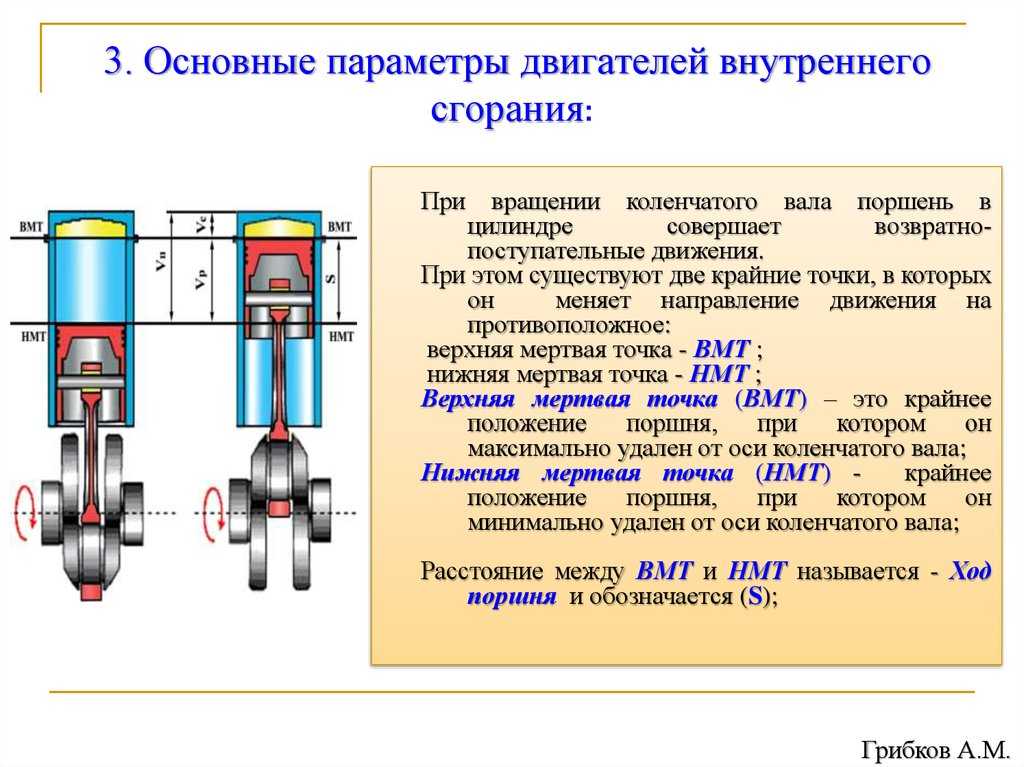

Мы конечно надеемся, что опытным автомобилистам не нужно долго объяснять, что же такое поршень двигателя. Однако, если среди наших читателей есть «начинающие», то специально для них мы объясним, что поршень является деталью автомобиля, которая преобразует изменения давление газа, пара и жидкости внутри двигателя в механическую силу. Поршень имеет форму цилиндра, внутри которого постоянно совершаются возвратно-поступательные движения, благодаря которым и образуется механическая сила.

Обязанность у этой детали очень ответственная и от того, насколько он хорошо с нею справляется и зависит его эффективность. На самом деле он является наиболее сложной деталью автомобиля, разобраться в особенностях и противоречивых свойствах которой неподготовленному уму довольно трудно.

Каким требованиям должен соответствовать надежный поршень?

Поскольку поршень – деталь довольно сложная, то и требований к ней выставляется великое множество. В связи со сложностями производства, изготовителей поршней двигателей не так уж и много, да и стоит эта деталь на авторынке совсем не мало. И так, давайте разберемся, каким требованиям должен соответствовать хороший поршень:

1.

Как следствие, основное требование к поршням – возможность сопротивляться высокой температуре при которой проходят все эти процессы, высокому давлению газов и хорошо уплотнять канал цилиндра (иначе он не сможет влиять на давление газов).

Как следствие, основное требование к поршням – возможность сопротивляться высокой температуре при которой проходят все эти процессы, высокому давлению газов и хорошо уплотнять канал цилиндра (иначе он не сможет влиять на давление газов).2. Поршень не является одиночным устройством, он действует вместе с цилиндром и поршневыми кольцами. Вместе эти детали образуют линейный подшипник скольжения. В связи с этим подшипник обязательно должен отвечать всем требованиям и особенностям пары трения. Если все требования будут учтены с самой высокой точностью, то это не только поможет минимизировать механические потери при сгорании топлива, но и износ всех деталей.

3. Поршень постоянно находится под сильными нагрузками, самыми сильными из которых являются нагрузки от камеры сгорания топлива и реакции от шатуна. Его конструкция обязательно должна учитывать все эти факторы и выдерживать такое сильное механическое воздействие.

4. Не смотря на то, что поршень в процессе работы движется с довольно большой скоростью, он не должен сильно нагружать инерционными силами кривошипно-шатунный механизм автомобиля, иначе это может привести к поломке.

Не смотря на то, что поршень в процессе работы движется с довольно большой скоростью, он не должен сильно нагружать инерционными силами кривошипно-шатунный механизм автомобиля, иначе это может привести к поломке.

2. Назначение поршней или их функциональные обязанности

Мы уже неоднократно упоминали, что поршень выполняет очень важную роль во всей работе автомобильного двигателя. Так, основное назначение поршней заключается в том, чтобы:

— принимать давления газов из камеры сгорания и передавать эти давления на коленчатый вал двигателя в виде механической силы;

— уплотнять полость цилиндра двигателя, которая находится над поршнем. Таким образом, он предохраняет весь автомобильных механизм от прорыва газов в кратер и от того, чтобы в него проникало смазочное масло.

Причем вторая функция является более важной, поскольку именно благодаря этому поршень сам себе обеспечивает нормальные условия для работы. Даже о том, в каком техническом состоянии находится двигатель специалисты делают вывод только после осмотра поршневой группы и проверки ее уплотняющей способности. Ведь если расход масла превышает 3% от расхода топлива (а происходит это по причине его угара при проникновении в камеру сгорания), то весь автомобильный двигатель необходимо срочно отправлять в ремонт иле же он вообще может быть снят с эксплуатации. Понять, что с Вашим двигателем происходит что-то не то, можно по дымности отработанных газов. Но такого лучше не допускать.

Ведь если расход масла превышает 3% от расхода топлива (а происходит это по причине его угара при проникновении в камеру сгорания), то весь автомобильный двигатель необходимо срочно отправлять в ремонт иле же он вообще может быть снят с эксплуатации. Понять, что с Вашим двигателем происходит что-то не то, можно по дымности отработанных газов. Но такого лучше не допускать.

Наверное, читая о том, что поршень и его элементы работают в условиях с очень высокими температурами, Вы удивляетесь, как это устройство само не выходит из строя? Добавим к этому, что кроме сложных температурных условий работу поршня постоянно сопровождают циклические, резко изменяющиеся, нагрузки. При всем этом элементам описываемой детали даже не всегда хватает смазки. Но об этом все конечно же подумали конструкторы и разработчики поршней.

Во-первых, конструируются они с учетом назначение и типа двигателя, на который они будут устанавливаться (стационарный, дизельный, двухтактный, форсированный или транспортный), поэтому для этого используются только самые устойчивые материалы.

Во-вторых, существует несколько путей, благодаря которым осуществляется охлаждение данной детали. Но сначала немного о том, как и куда перетекает тепло (или даже жар) из камеры сгорания. Оно выходит в окружающий холодный воздух, который омывает радиатор и двигатель, а также блок цилиндров. Но какими же путями поршень одает тепло блоку и антифризу?

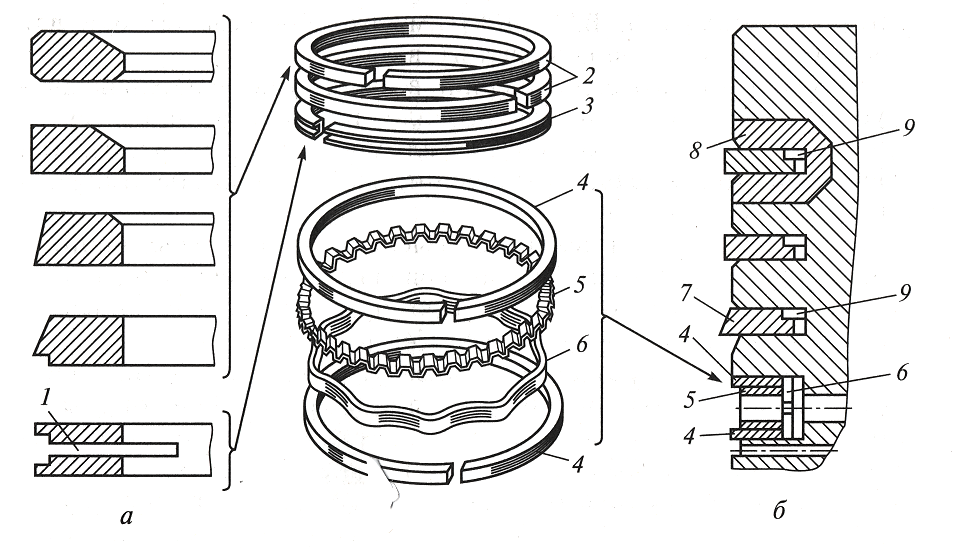

1. Через поршневые кольца. Самое главное из них – первое, поскольку оно располагается ближе всего к днищу поршня. Так как кольца одновременно прижимаются и к поршневым канавкам и к стенке цилиндра, то благодаря им отдается около 50% всего потока тепла от поршня.

2. Благодаря второй «охлаждающей жидкость», роль которой выполняет моторное масло. Поскольку масло подступает к самым нагретым частям двигателя, то именно ему удается унести в картерный поддон очень большое количество тепла с наиболее разогретых точек. Однако, чтобы масло могло охлаждать поршни, оно также должно охлаждаться, иначе его очень скоро придется менять.

3. Тепло проходит через бобышки в палец, в шатун и в масло. Менее эффективный путь, однако, и он играет свою важную роль.

4. Как не странно, но топливо также помогает охлаждаться поршню и двигателю в целом. Так, когда в камеру сгорания поступает свежая смесь из топлива и воздуха, она перетягивает на себя довольно много тепла, хотя потом отдает его в еще больших количествах. Однако, количество смеси и тепла, которое она сможет поглотить, напрямую зависит от режима работы автомобиля и того, насколько открыт дроссель. Преимущество данного пути заключается в том, что смесь поглощает тепло именно с той стороны, с которой поршень больше всего и нагревается.

Однако, мы немного забежали наперед, поскольку начали говорить о функционировании поршня, не разобравшись до конца в конструктивных особенностях данной детали. Этому и посвятим следующий раздел.

3. Конструкция поршня: все, что необходимо знать о детали обычному автолюбителю

Вообще говорить о поршне в одиночку – все равно, что говоря о хлебе, обсуждать только свойства муки.

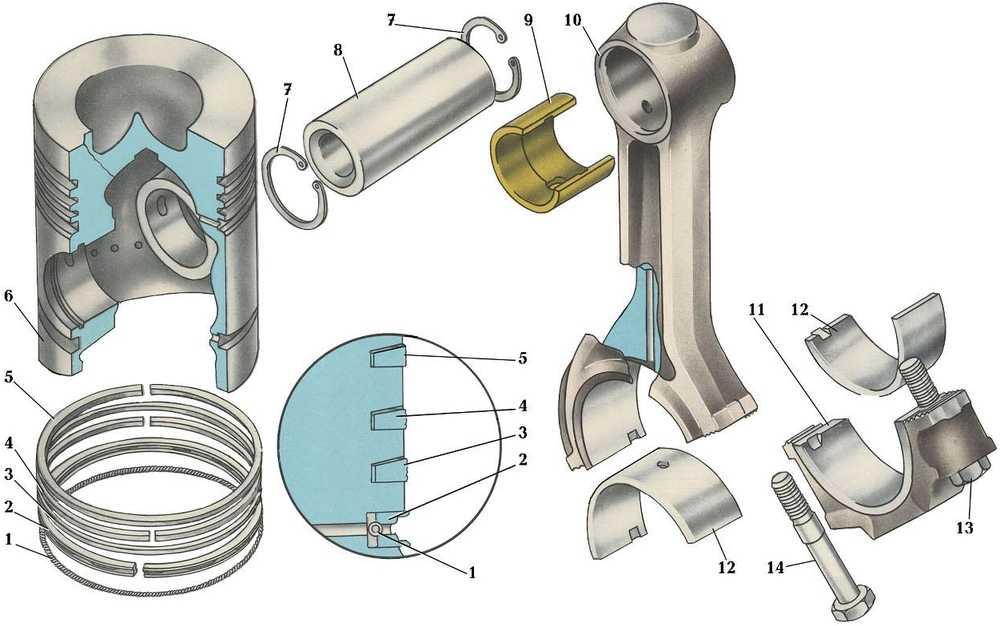

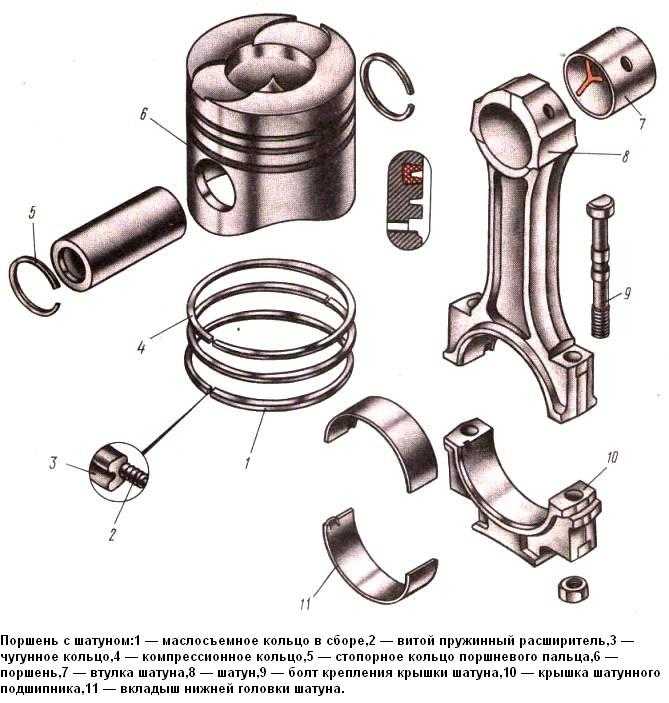

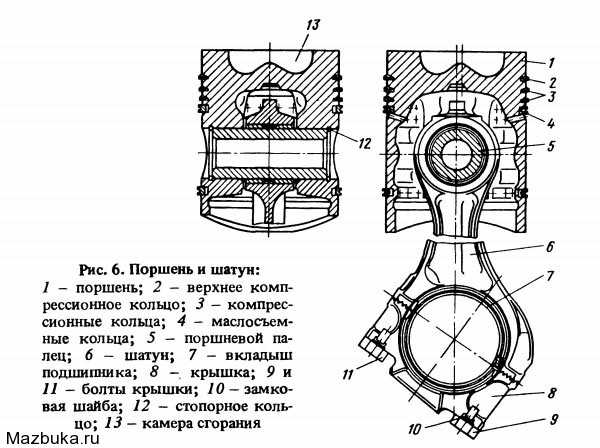

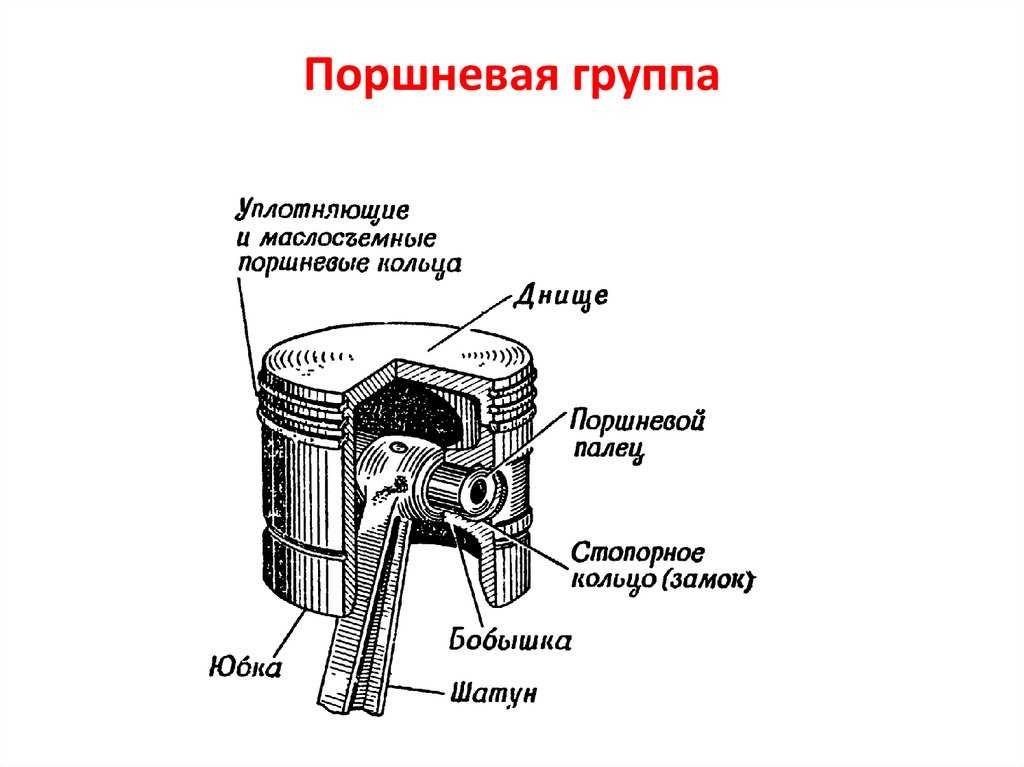

— непосредственно сам поршень;

— поршневые кольца;

— поршневой палец.

Подобная конструкция поршневой группы является неизменной еще с момента появления самых первых двигателей внутреннего сгорания. Поэтому, данное описание будет общим практически для всех двигателей.

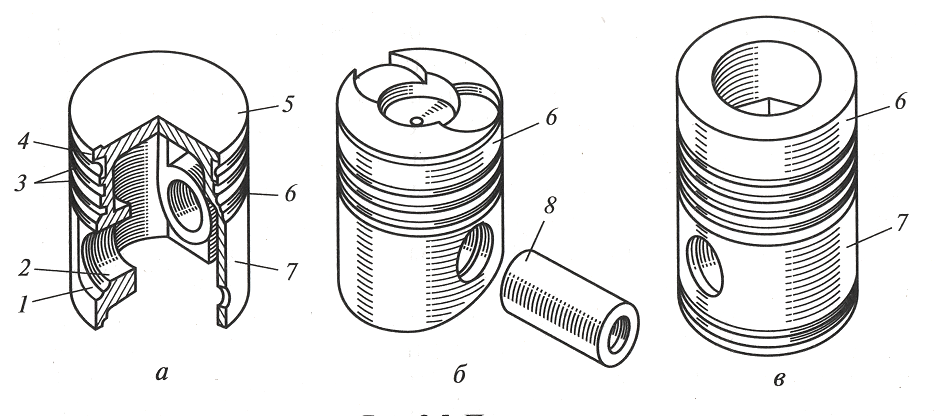

Естественно, самые важные функции выполняет поршень, конструкция которого не меняется вот уже как 150 лет. Если Вы не желаете стать профессиональным механиком, то Вам необходимо знать только о таких важных зонах поршня и их функциональных предназначениях:

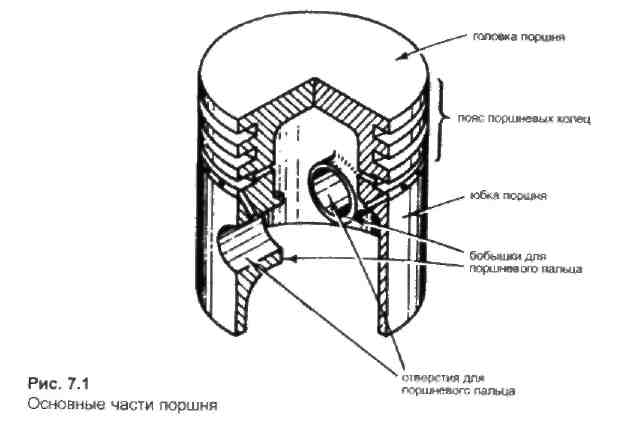

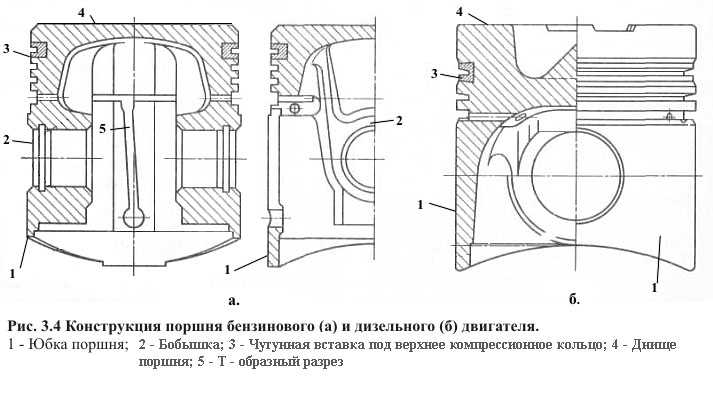

1. Днище поршня. Поверхность детали, которая непосредственно обращена к камере сгорания двигателя. Своим профилем днище и определяет нижнюю поверхность этой самой камеры. Зависть эта форма может от: формы камеры сгорания, от ее объема, особенностей подачи в нее топливно-воздушной массы, от расположения клапанов.

2. «Жаровой (огневой) пояс». Таким термином обозначается расстояние, которое пролегает от днища поршня до его первого кольца. Важно знать, что чем меньше расстояние от днища до колец, тем более высокая тепловая нагрузка будет попадать на эти самые элементы, и тем сильнее они будут изнашиваться.

3. Уплотняющий участок.

Еще одна функция уплотняющего участка – отводить часть тепла от поршня двигателя используя для этого, как мы уже упоминали, поршневые кольца. Однако, для эффективного отвода тепла очень важно, чтобы поршневые кольца плотно прилегали как к канавкам, так и к поверхности цилиндра. Так, торцевой зазор первого компрессионного кольца должен составлять о 0,045 до 0,070 миллиметра, для второго – от 0,035 до 0,06 миллиметра, а для маслосъемного – от 0,025 до 0,005 миллиметра. А вот между кольцами и канавками показатель радиального зазора может составлять от 1,2 до 0,3 миллиметра. Но и эти показатели не являются значительными для человеческого глаза, их можно определить только при помощи специального оборудования.

4. Головка поршня. Это обобщенный участок, который включает в себя уже описанные выше днище и уплотняющую часть.

5. Компрессионная высота поршня. Расстояние, которое рассчитывается от оси поршневого пальца до днища поршня.

6. «Юбка». Нижняя часть поршня. Включает в себя бобышки с отверстиями, в которые устанавливается поршневой палец. Внешняя поверхность этого участка является опорной и направляющей поверхностью для поршня. Благодаря ей обеспечивается правильное соотношение оси поршня и оси цилиндра двигателя. Не менее важную роль играет и боковая поверхность «юбки», благодаря которой к цилиндру передаются поперечные усилия, возникающие периодически в поршневой группе двигателя. А специально для того, чтобы улучшить прорабатываемость поверхности юбки и уменьшить трение, она покрывается специальным защитным покрытием из олова (в основе покрытия может также использоваться графит и дисульфид молибдена. Или же вместо покрытия на юбку могут наноситься канавки специального профиля, которые удерживают масло и создают гидродинамическую силу, препятствующую контакту со стенками цилиндра.

«Юбка». Нижняя часть поршня. Включает в себя бобышки с отверстиями, в которые устанавливается поршневой палец. Внешняя поверхность этого участка является опорной и направляющей поверхностью для поршня. Благодаря ей обеспечивается правильное соотношение оси поршня и оси цилиндра двигателя. Не менее важную роль играет и боковая поверхность «юбки», благодаря которой к цилиндру передаются поперечные усилия, возникающие периодически в поршневой группе двигателя. А специально для того, чтобы улучшить прорабатываемость поверхности юбки и уменьшить трение, она покрывается специальным защитным покрытием из олова (в основе покрытия может также использоваться графит и дисульфид молибдена. Или же вместо покрытия на юбку могут наноситься канавки специального профиля, которые удерживают масло и создают гидродинамическую силу, препятствующую контакту со стенками цилиндра.

Как и из чего: особенности изготовления автомобильных поршней

Понятно, что для выполнения таких функций, которые выполняет поршень, требуется достаточно «выносливый» металл. Однако, это далеко не сталь. Изготавливают поршни из сплавов алюминия, в состав которого всегда добавляют кремний. Делается это для того, чтобы снизить коэффициент расширения под воздействием высоких температур и увеличить стойкость детали к износу.

Однако, это далеко не сталь. Изготавливают поршни из сплавов алюминия, в состав которого всегда добавляют кремний. Делается это для того, чтобы снизить коэффициент расширения под воздействием высоких температур и увеличить стойкость детали к износу.

Однако, для изготовления поршней могут использовать сплав с разным процентом содержания кремний. К примеру, чаще всего для этой цели используют 13%-кремневые сплавы, которые называют эвтектическими. Есть сплавы и с более высоким содержанием кремния, которые называются заэвтектическими. И чем больше показатель этого процента, тем выше теплопроводные характеристики сплава. Но это не делает такой материал идеальным для изготовления поршней.

Дело в том, что при охлаждении такой материал начинает выделять зерна кремния, размерами от 0,5 до 1 миллиметра. Очевидно, что подобный процесс отражается на литейных и механических свойствах как материала, так и детали, которая из него изготовлена. По этой причине, кроме кремния в подобные сплавы вводят и следующий перечень регулирующих добавок:

— марганец;

— медь;

— никель;

— хром.

Как же изготавливается основная часть автомобильного поршня? Существует даже два способа, благодаря котором можно получить заготовку этой детали. Первый из них предполагает заливку горячего сплава в специальную форму под названием «кокиль». Данный способ является наиболее распространенным. Второй же вариант изготовления заготовки – это горячая штамповка. Но после механической обработки формы, будущий поршень также подвергают различным термическим обработкам, что позволяет повысить твердость металла, прочность и стойкость к износам. Также, подобные процедуры позволяют снять остаточное напряжение в металле.

Не смотря на то, что благодаря использованию кованого металла повышается прочность детали, у них есть и свои недостатки. Подобные изделия обычно изготавливаются в классическом варианте с высокой «юбкой», из-за чего они получаются слишком тяжелыми. Также, подобные изделия не позволяют использовать вместе с ними термокомпенсирующие кольца или же пластины. По причине увеличенного веса такого поршня, увеличивается и его тепловая деформация, как следствие – приходится увеличивать размер зазора между поршнем и цилиндром.

Последствия подобного совсем не порадуют водителя, поскольку ими являются повышенный шум работы двигателя, быстрый износ цилиндров и высокий расход масла. Оправдывает себя использование кованых поршней только в тех случаях, если автомобиль регулярно эксплуатируется на самых придельных режимах.

На сегодняшний день конструкторы и физики направляют все усилия на то, чтобы сделать конструкцию поршней как можно более идеальной и точной. В частности, самые главные тенденции направлены на следующий перечень:

— уменьшение веса детали;

— использование на поршне только «тонких» колец;

— уменьшение компрессионной высоты поршня;

— уменьшение поршневых пальцев и использование в конструкции поршня только самых коротких;

— усовершенствование защитных покрытий и применение их по всех поверхностях детали.

Подобные достижение сегодня можно увидеть на Т-образной конструкции поршней последнего поколения. называют данную конструкцию Т-образной именно благодаря внешнему сходству детали с буквой «Т». Главное отличие таких поршней – уменьшенная высота юбки и площадь ее направляющей части. Изготавливаются такие поршни из заэвтектического сплава, который содержит в себе достаточно большое количество кремния. А изготавливаются они преимущественно путем горячей штамповки.

Главное отличие таких поршней – уменьшенная высота юбки и площадь ее направляющей части. Изготавливаются такие поршни из заэвтектического сплава, который содержит в себе достаточно большое количество кремния. А изготавливаются они преимущественно путем горячей штамповки.

Однако, какую именно конструкцию поршня двигателя захотят поставить на автомобиль его разработчики будет зависеть от многих факторов. Такому решению всегда предшествует длительный период подсчетов и анализа поведения всех узлов шатунно-поршневой группы под влиянием новой детали. Расчет всех деталей проводится на их самых предельных возможностях их конструкций и тех материалов, из которых они изготовлены. Однако, как это ни печально, но в этом случае производитель не будет переплачивать. Он выберет тот вариант, который как раз «в пору» обеспечивает необходимый ресурс, и не будет тратиться на его повышение.

Как бы там ни было, но обычным автомобилисту приходится разбираться и эксплуатировать то, что уже было установлено на его автомобиль. Надеемся, что наша статья помогла Вам лучше узнать о том, каким образом функционирует и в чем заключается назначение поршней. Желаем Вам, чтобы с этой деталью у Вас никогда не возникало проблем, для чего необходимо обеспечивать ей правильные условия эксплуатации – слишком не «гонять» и вовремя менять моторное масло.

Надеемся, что наша статья помогла Вам лучше узнать о том, каким образом функционирует и в чем заключается назначение поршней. Желаем Вам, чтобы с этой деталью у Вас никогда не возникало проблем, для чего необходимо обеспечивать ей правильные условия эксплуатации – слишком не «гонять» и вовремя менять моторное масло.

Цилиндр и поршень как основные элементы автомобильного двигателя

Цилиндр и поршень являются одними из основных деталей любого двигателя внутреннего сгорания. Нижняя плоскость ГБЦ, днище поршня и стенка цилиндра образуют замкнутую полость, где происходит сгорание топливно-воздушной смеси. Поршень, который находится в цилиндре, преобразует энергию образовавшихся газов в поступательно движение, тем самым приводя в движение коленчатый вал.

Цилиндр и поршень прирабатываются в ходе эксплуатации автомобиля, обеспечивая эффективность и наилучшие режимы работы двигателя.

В данной статье мы подробно рассмотрим пару «цилиндр-поршень»: конструкцию, функции, условия их работы, а также проблемы, которые могут возникнуть при эксплуатации ЦПГ.

Что такое цилиндр и поршень?

Современные двигатели могут иметь от 2 до 16 цилиндров, которые объединены в блок цилиндров. От количества цилиндров зависит мощность ДВС.

Внутренняя часть цилиндра является его рабочей поверхностью и называется гильзой, а внешняя, которая составляет единое целое с корпусом блока – рубашкой. По каналам рубашки циркулирует охлаждающая жидкость.

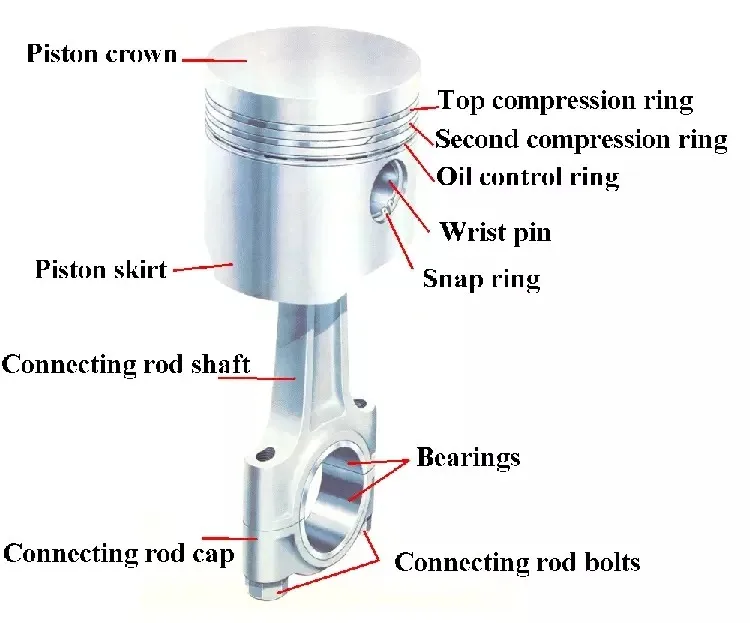

Внутри цилиндра совершает возвратно-поступательное движение поршень. Он передает энергию давления газов на шатун коленвала, герметизирует камеру сгорания и отводит из нее тепло. Состоит поршень из днища (головки), уплотняющих колец и направляющей части (юбки).

Поршни для бензиновых двигателей имеют плоское днище. Они меньше нагреваются при работе и проще в изготовлении. Они могут обладать специальными канавками, которые способствуют полному открытию клапанов. В дизельных двигателях поршни имеют специальную выемку заданной формы на дне. Она служит для того, чтобы воздух, поступающий в цилиндр, лучше смешивался с топливом.

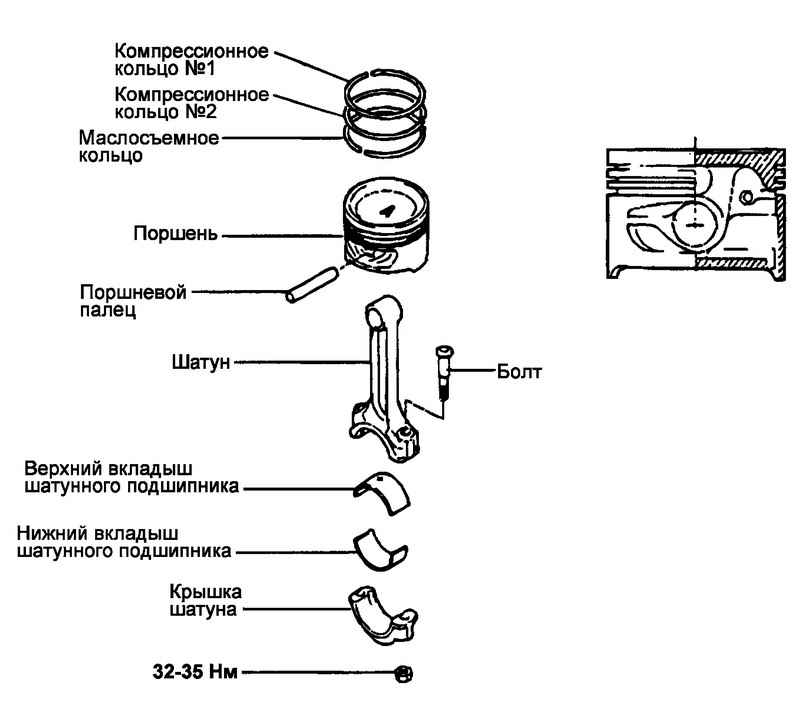

Плотность соединения поршня и цилиндра обеспечивают поршневые кольца. Их расположение и количество зависит от типа и назначения двигателя. Наиболее часто встречающееся исполнение – одно маслосъемное и два компрессионных кольца.

Компрессионные кольца предотвращают попадание газов в картер двигателя из камеры сгорания и отводят тепло к стенкам цилиндра от головки поршня. По форме они бывают коническими, бочкообразными и трапециевидными.

Верхнее компрессионное кольцо изнашивается быстрее других, поэтому его наружная поверхность подвергается напылению молибдена или пористому хромированию. Благодаря такой подготовке первое кольцо становится более износостойким и лучше удерживает моторное масло. Другие уплотняющие кольца покрываются слоем олова для улучшения приработки к цилиндрам.

Маслосъемное кольцо служит для удаления излишков масла со стенок цилиндра, тем самым предотвращая их попадание в камеру сгорания. Через специальные отверстия в стенках поршня масло попадает внутрь последнего, а затем направляется в картер.

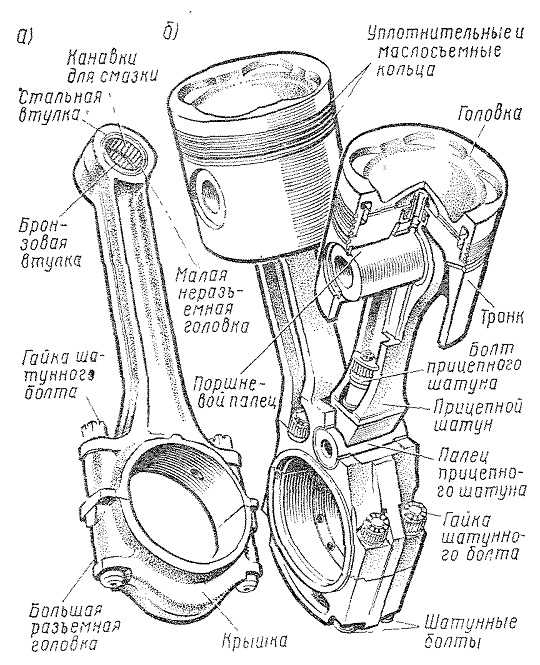

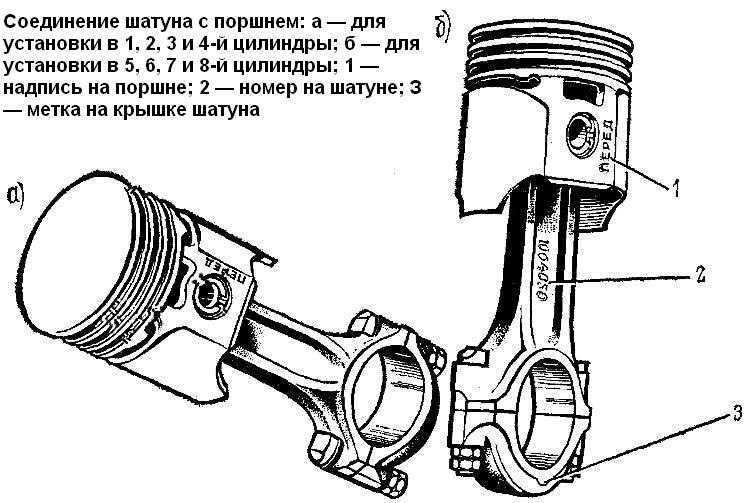

Направляющая часть (юбка) поршня может быть конусообразной или бочкообразной. Такая конструкция позволяет компенсировать расширение при воздействии высоких температур. На юбке находится отверстие с двумя бобышками, где крепится поршневой палец трубчатой формы, соединяющий поршень с шатуном.

Палец поршня может устанавливаться следующим образом:

- Свободный ход в бобышках поршня и головке шатуна (плавающие пальцы)

- Вращение в бобышках поршня и фиксация в головке шатуна

- Вращение в головке шатуна и фиксация в бобышках поршня

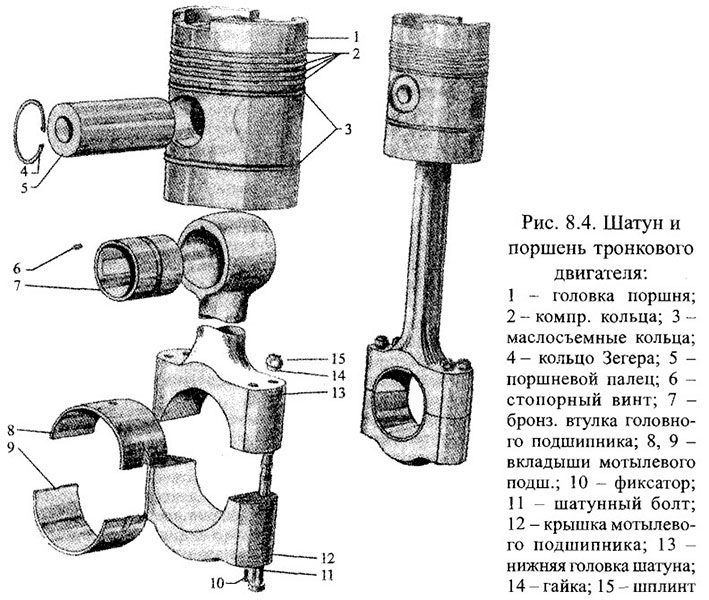

Шатун соединяет поршень с коленвалом. Его верхняя головка движется возвратно-поступательно, а нижняя вращается совместно с шатунной шейкой коленчатого вала, стержень совершает сложное колебательное движение. При работе шатун подвергается растяжению, изгибу и сжатию, поэтому его производят жестким и прочным, а, чтобы уменьшить инерционные силы – легким.

Из чего изготавливают цилиндры и поршни

Материалы, используемые при производстве деталей ЦПГ, должны обладать высокой механической прочностью, хорошей теплопроводностью, малой плотностью, незначительным коэффициентом линейного расширения, антифрикционными и антикоррозионными свойствами.

Цилиндры изготавливают из чугуна или стали с различными присадками. Это нужно для того, чтобы детали могли выдержать высокие нагрузки. Сегодня блоки цилиндров чаще всего производят из алюминия, а внутренние части цилиндров – из стали, благодаря чему вес конструкции снижается.

Поршни внутри цилиндра двигаются с высокой скоростью и подвержены воздействию высоких давлений и температур. Изначально для производства этих деталей использовался чугун, но с развитием технологий основным материалом для поршней стал алюминий. Это позволило обеспечить меньшую нагрузку на поршни, лучшую теплоотдачу и рост мощности ДВС.

На современных автомобилях, особенно с дизельными двигателями, используются сборные стальные поршни. Они весят меньше алюминиевых, а за счет меньшей компрессионной высоты позволяют использовать шатуны большей длины, тем самым снижая боковые нагрузки в паре «цилиндр-поршень».

Для производства поршневых колец используется высокопрочный серый чугун с добавлением хрома, молибдена, никеля или вольфрама. Эти материалы улучшают приработку элементов и обеспечивают их высокую износо- и термостойкость.

Эти материалы улучшают приработку элементов и обеспечивают их высокую износо- и термостойкость.

Охлаждение ЦПГ

При работе двигателя выделяется огромное количество тепла. Например, температура сгоревших газов может достигать +2000 °C. Именно поэтому цилиндро-поршневая группа нуждается в эффективном охлаждении.

В современных двигателях система охлаждения может быть жидкостной или воздушной. В первом случае цилиндры ДВС покрыты снаружи большим количеством специальных ребер, которые охлаждаются искусственно созданным или встречным потоком воздуха.

Жидкостное охлаждение подразумевает охлаждение цилиндров при помощи охлаждающей жидкости, которая циркулирует в толще блока снаружи цилиндров. Нагретые элементы отдают часть тепла ОЖ, которая затем попадает в радиатор, охлаждается и заново поступает к цилиндрам.

Система смазки цилиндров

Если внутри цилиндра отсутствует смазочный материал, поршень будет заклинивать, что со временем приведет к поломке двигателя. Для удержания моторного масла на внутренних поверхностях цилиндров на них наносят микросетку при помощи хонингования.

Для удержания моторного масла на внутренних поверхностях цилиндров на них наносят микросетку при помощи хонингования.

Благодаря этому на стенках всегда находится некоторое количество масла, что снижает трение между поршнем и цилиндром, а также способствует отведению излишков тепла внутри ЦПГ.

Неисправности при эксплуатации

Даже, если эксплуатация автомобиля была правильной и все жидкости менялись вовремя, со временем все равно могут возникнуть проблемы с цилиндро-поршневой группой. Их основная причина заключается в сложных условиях работы ЦПГ.

Высокие нагрузки и температуры приводят к:

- Деформации посадочных мест под гильзу

- Разрушению, залеганию, закоксовыванию колец

- Задирам на юбках поршней из-за сужения зазора между поршнем и цилиндром

- Возникновению пробоин, трещин, сколов на рабочих поверхностях цилиндров

- Оплавлению или прогару днища поршней

- Различным деформациям на теле поршней

Эти и другие неисправности ЦПГ неизбежно возникают при перегреве ДВС, который может быть вызван неисправностью термостата, помпы или разгерметизацией системы охлаждения, сбоями в работе вентилятора охлаждения радиатора, самого радиатора или его датчика.

Определить проблемы в работе цилиндро-поршневой группы можно отметив увеличение расхода масла, ухудшение запуска двигателя, снижение мощности, возникновение стука и шума при работе ДВС. Подобные моменты не следует игнорировать, так как неисправности в ЦПГ неизбежно приведут к дорогостоящему ремонту.

Источник

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!

Ключевые теги: двигатель, устройство автомобиля

Современные материалы для поршней, производство и покрытия с UEM

Поршни имеют очень тяжелую жизнь, и поэтому они являются центром многих исследований и разработок в отрасли. Но чтобы по-настоящему понять и оценить то, что разрабатывается, мы должны иметь четкое представление об основах. United Engine & Machine — UEM Pistons — понимает это и недавно провела вебинар совместно с Ассоциацией производителей двигателей AERA, на котором Пим ван ден Берг, директор по продажам UEM, рассказывает об основах поршней и многом другом (так что обязательно выкроите немного времени, чтобы посмотреть приведенную выше запись целиком).

United Engine & Machine — UEM Pistons — понимает это и недавно провела вебинар совместно с Ассоциацией производителей двигателей AERA, на котором Пим ван ден Берг, директор по продажам UEM, рассказывает об основах поршней и многом другом (так что обязательно выкроите немного времени, чтобы посмотреть приведенную выше запись целиком).

Когда дело доходит до производства поршней, существует два основных метода изготовления поршня: литье и ковка. Как большинство из вас, читающих это, вероятно, знают, при производстве, будь то поршень или гаечный ключ, кованая деталь прочнее, чем ее литой аналог. Хотя это верно и для поршней, литые поршни не только «достаточно хороши» в некоторых обстоятельствах, но и могут иметь преимущества по сравнению с коваными поршнями.

В то время как литые и кованые поршни обрабатываются в соответствии с их окончательными размерными характеристиками, два отдельных процесса создания незавершенной заготовки создают два изделия с явной разницей в прочности. Поковки прочнее, но в литых поршнях можно использовать сплавы со сверхвысоким содержанием кремния.

Поковки прочнее, но в литых поршнях можно использовать сплавы со сверхвысоким содержанием кремния.

Литой поршень изготавливается путем заливки расплавленного металла в форму, где он принимает свой обычный размер и форму по мере того, как металл остывает и форму удаляют. Кованый поршень представляет собой кусок стержня, которому затем придают его общий размер и форму под интенсивным давлением ковочной машины, что гарантирует, что все молекулы в структуре поршня выстроены наиболее выгодным образом. Оба типа поршней будут подвергнуты окончательной обработке, чтобы привести поршень в соответствие с окончательными техническими характеристиками.

Однако при проектировании поршня самым первым соображением является область его применения. Это определит, требуется ли дополнительная прочность кованого поршня. «У нас есть компромисс, на который мы должны пойти, когда начинаем делать поршень», — говорит ван ден Берг. «Во-первых, мы смотрим на приложение, с которым ему придется столкнуться. Мы определяем, будем ли мы использовать литой поршень или кованый поршень». После принятия такого решения инженеры могут перейти к материалу, из которого будет изготовлен поршень.

Мы определяем, будем ли мы использовать литой поршень или кованый поршень». После принятия такого решения инженеры могут перейти к материалу, из которого будет изготовлен поршень.

«После того, как мы решили, должен ли поршень быть кованым или литым, я должен решить, нужна ли мне высокая пластичность за счет более высокой теплопроводности, или что-то более твердое, с лучшим износом. свойства и более низкое тепловое расширение», — объясняет ван ден Берг. Большинство поршней в рамках нашей области — автомобильных двигателей — будут изготовлены из алюминиевого сплава той или иной формы. Ключевым отличием в ассортименте материалов является количество кремния в сплаве. «Начнем с алюминиево-кремниевой основы. Кремний является ключевым элементом, используемым производителями поршней для улучшения характеристик, которых не может иметь алюминий».

Возможно, вы слышали термин «эвтектика» в той или иной форме по отношению к поршням. Проще говоря, заэвтектический в основном означает, что сплав имеет высокий процент кремния — до 20 процентов. Гипоэвтектика означает обратное, так как кремния в сплаве очень мало, а эвтектика является средней точкой, при содержании кремния в сплаве около 12,2%.

Гипоэвтектика означает обратное, так как кремния в сплаве очень мало, а эвтектика является средней точкой, при содержании кремния в сплаве около 12,2%.

Если вы ищете литой поршень, предложения UEM варьируются от примерно 8-10% кремния в нижней части до более 16% в заэвтектической 390 литые алюминиевые поршни. «390 — это то, что обычно используется производителями оригинального оборудования в бензиновых двигателях. Вы можете использовать более узкие зазоры, и это хорошо работает при более высоких температурах», — объясняет ван ден Берг. «Здесь также будет жить большинство восстановленных двигателей. 390 — это просто хороший, прочный материал, из которого можно сделать хороший поршень во всех отношениях».

Эта инфографика содержит много информации. Помимо визуального выделения области, где могут сиять литые заэвтектические поршни, он также показывает несоответствие между коваными поршнями 4032 и 2618. Однако, как мы обсудим далее, передовые покрытия поршней могут сделать эти два сплава намного ближе друг к другу, компенсируя их недостатки.

Переходя к кованой стороне, два самых популярных сплава — 4032 и 2618 — находятся в эвтектической и доэвтектической зонах соответственно. Содержащий 12,2% кремния, 4032 зарекомендовал себя как прочный универсальный материал для поршней, с высокой износостойкостью и достаточной устойчивостью к тепловому расширению, чтобы быть достаточно тихим, чтобы его можно было терпеть на улице.

И наоборот, сплав 2618 содержит только 0,23% кремния, что делает его более термически расширяющимся, требующим большего зазора между поршнем и стенкой и связанного с ним шума. Его более высокая эластичность делает его отличным выбором для гоночных двигателей, которые будут испытывать большое давление наддува и давления в цилиндре, но компромиссом для этого является то, что он не такой износостойкий, поэтому, теоретически, имеет меньше смысла при интенсивном использовании. ежедневно управляемое приложение.

Покрытия могут заполнить зазор Одним из вариантов расширения рабочего диапазона данного сплава являются современные покрытия поршней. «Раньше покрытия поршней использовались только для обкатки двигателя, но это уже не так», — объясняет ван ден Берг. «Покрытия могут преодолеть ограничения сплавов, справиться с проблемами, связанными с различными видами топлива, и улучшить эксплуатационные характеристики».

«Раньше покрытия поршней использовались только для обкатки двигателя, но это уже не так», — объясняет ван ден Берг. «Покрытия могут преодолеть ограничения сплавов, справиться с проблемами, связанными с различными видами топлива, и улучшить эксплуатационные характеристики».

Увеличивая преимущества данного материала и компенсируя его недостатки, вы получаете конструкцию поршня, работающую и успешно работающую в условиях, о которых раньше никто и не слышал (например, 2618 используется в «уличных» условиях — но об этом подробнее в будущей статье). UEM использует ряд покрытий для решения конкретных задач.

Покрытие юбки M42 компании UEM наносится толщиной всего 0,0005 (полтысячной) дюйма, но оно может помочь уменьшить как шум от ударов поршня, так и износ юбки из-за трения цилиндров. Оба они помогают показанному здесь кованому поршню 2618 использоваться в приложениях, которые, возможно, обычно не рекомендовались для 2618 в прошлом.

Покрытие юбки поршня UEM, известное как M42, снижает трение, истирание юбки, а также шум поршня. «Наш M42 — это смесь графита, тефлона и молибдена, — говорит ван ден Берг. «Уменьшение шума от ударов поршня имеет решающее значение для двигателей, в которых используются датчики детонации. Как только вы активируете датчик детонации хлопком поршня, он может серьезно повредить вашу электронику и подачу топлива, и двигатель будет работать плохо».

«Наш M42 — это смесь графита, тефлона и молибдена, — говорит ван ден Берг. «Уменьшение шума от ударов поршня имеет решающее значение для двигателей, в которых используются датчики детонации. Как только вы активируете датчик детонации хлопком поршня, он может серьезно повредить вашу электронику и подачу топлива, и двигатель будет работать плохо».

UEM также предлагает металлокерамическое покрытие коронки, которое образует отражающий барьер, предотвращающий проникновение тепла через коронку в остальную часть системы. Что также удерживает тепло в камере, где оно используется для работы. Применительно к чему-то вроде кованого поршня 2618 в среде с очень высокой температурой камеры вы можете смягчить присущие сплаву высокие свойства теплопередачи.

Керамо-металлическое покрытие днища поршня может отражать тепло обратно в камеру, что помогает повысить эффективность и предотвратить попадание тепла в масло и вращающийся узел. В этой демонстрации пламя кислородно-пропановой смеси с температурой 4100 градусов удерживалось на головке поршня с покрытием и без покрытия в течение одинакового времени. Как видите, результаты говорят сами за себя.

Как видите, результаты говорят сами за себя.

Кроме того, предлагается истираемое покрытие из покрытий Line2Line, чтобы обеспечить сборку с нулевым зазором, а затем прилегание покрытия к стенкам цилиндра для создания точного зазора между поршнем и стенкой, необходимого поршню. . И, наконец, твердые анодированные кольцевые кромки, которые представляют собой скорее обработку металла, чем покрытие, могут помочь поршням выжить в агрессивных средах с топливом. «[Твердое анодирование] препятствует абразивному износу, который мы наблюдаем при использовании некоторых экзотических видов топлива. Это также помогает уменьшить микросваривание поршневого кольца в экстремальных ситуациях», — говорит ван ден Берг.

В то время как эта статья касается только поверхности, полный вебинар идет немного глубже. Но, на самом деле, это всего лишь общий обзор производительности поршней в целом. Мы можем (и будем) посвящать целые статьи тому, чтобы сосредоточиться только на одном аспекте конструкции поршней, который был здесь затронут. Однако очевидно, что с развитием технологий параметры использования каждого сплава начинают размываться и накладываться друг на друга.

Однако очевидно, что с развитием технологий параметры использования каждого сплава начинают размываться и накладываться друг на друга.

Из каких металлов изготавливаются поршни двигателя?

Джон Кэгни Нэш

Jupiterimages/liquidlibrary/Getty Images

Все поршни современных двигателей изготовлены из алюминиевого сплава. Сплав ведет себя несколько по-разному при использовании в зависимости от того, как изготовлен поршень, поэтому важно понимать производственный процесс. До 1970-х годов вопрос о литых и кованых поршнях часто вызывал споры; с тех пор достижения в области технологий сделали дебаты почти излишними для повседневного водителя.

Эволюция материалов поршней

В оригинальных двигателях внутреннего сгорания для изготовления поршней использовалась сталь. Алюминиевый сплав занял свое место очень рано. Самые ранние алюминиевые поршни подвергались значительному расширению и сжатию из-за рабочего тепла, и конструкция была усовершенствована таким образом, что стальные кольца, называемые распорками, были отлиты в стенках, чтобы уменьшить проблему. Этот тип поршня был распространен до 1960-х годов, когда введение кремния в сплав сделало стойки излишними. Большинство современных поршней сделаны примерно из 25-процентного силикона. Ранний алюминиево-силиконовый сплав был известен своей хрупкостью; случайное падение одного из них с высоты скамейки обычно приводило к трещине, которую в лучшем случае стоило дорого, а в худшем — невозможно было починить. Добавление никеля в сплав снижает хрупкость, но увеличивает отношение веса к массе.

Этот тип поршня был распространен до 1960-х годов, когда введение кремния в сплав сделало стойки излишними. Большинство современных поршней сделаны примерно из 25-процентного силикона. Ранний алюминиево-силиконовый сплав был известен своей хрупкостью; случайное падение одного из них с высоты скамейки обычно приводило к трещине, которую в лучшем случае стоило дорого, а в худшем — невозможно было починить. Добавление никеля в сплав снижает хрупкость, но увеличивает отношение веса к массе.

Конструкция поршня

Поршни состоят из девяти частей и секций. Верхняя часть поршня правильно называется головкой; под ним находятся кольцевые канавки, в которые устанавливаются поршневые кольца. Приподнятые участки между кольцевыми канавками называются площадками. Под кольцом в сборе находится отверстие для поршневого пальца. Поршневой палец, называемый в промышленности «пальцевым пальцем», проходит через это отверстие и проходит через шатун. Вокруг поршневого пальца имеются бобышки пальца, поддерживающие его концы. Нижняя часть поршня называется юбкой.

Нижняя часть поршня называется юбкой.

Литые поршни

Литой поршень отливается из расплавленного алюминиевого сплава, который под вакуумом втягивается в стальные штампы; требуется лишь минимальная механическая обработка для окончательной обработки полученного поршня. Процесс называется «гравитационное литье под давлением». Форма и толщина стенок полностью контролируются, но процесс стоит дорого.

Кованые поршни

Кованый поршень сначала изготавливается путем помещения слитка нагретого алюминиевого сплава в охватывающую форму; после этого пуансон вдавливается в форму, чтобы штамповать металл в заготовку поршня. Затем заготовка подвергается множеству операций механической обработки; одна установка для ковки обычно производит заготовку, из которой можно изготовить поршень различных размеров, подходящих для самых разных транспортных средств.

Сравнения

Литье было оригинальным методом изготовления поршней; ковка появилась позже в качестве альтернативы. Процесс ковки сжимает молекулы сплава в короне, делая металл более плотным и, следовательно, лучше способным выдерживать экстремальные температуры. Это существенное преимущество, поскольку головка подвергается большему нагреву, чем любая другая часть двигателя, кроме свечи зажигания.

Процесс ковки сжимает молекулы сплава в короне, делая металл более плотным и, следовательно, лучше способным выдерживать экстремальные температуры. Это существенное преимущество, поскольку головка подвергается большему нагреву, чем любая другая часть двигателя, кроме свечи зажигания.

Практическое применение

Литые поршни изготавливаются в штампах сложной формы, которые определяют их форму как внутри, так и снаружи; это обеспечивает равномерную и постоянную толщину стенки, что сводит массу поршня к минимуму. Процесс настройки штампов является дорогостоящим, поэтому литые поршни обычно изготавливаются только для нескольких применений и для удовлетворения огромных производственных требований. Кованые поршни имеют сравнительно грубую внутреннюю форму после штамповки, определяемую только тем, что плунжер вбивается в слиток, а затем втягивается. Обычно это означает, что требуется значительная токарная обработка и ручная отделка. С помощью этого метода достигаются гораздо более жесткие допуски.