Турбокомпрессор: правильная эксплуатация, неисправности и ремонт

Все больше современных автомобилей оснащаются турбокомпрессором. Этот агрегат повышает не только мощностные, но и экологические показатели транспорта. Хоть вопросы устройства и эксплуатации турбин уже давно были рассмотрена как техническими специалистами, так и рядовыми автолюбителями, все еще можно столкнуться с тем, что водители до конца не понимает, как нужно эксплуатировать и обслуживать турбину. Новый материал от Avto.pro поможет читателям дополнить свои знания об устройстве турбин и разобраться с тем, продлить их эксплуатацию.

Как это устроено

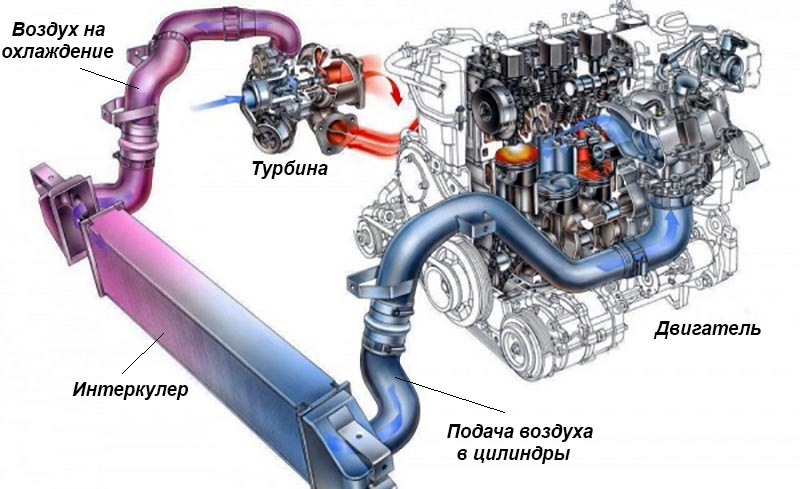

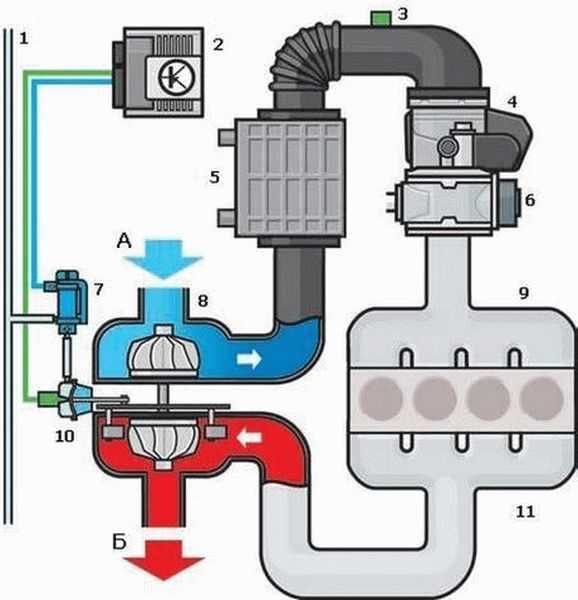

Турбина, а правильнее всего называть ее турбокомпрессором, по праву считается сердцем системы турбонаддува. В такой системе может использоваться и механический или электрический нагнетатель, однако в данном материале мы будет говорить именно о турбокомпрессорах. Начнем с простого. Что нужно для работы двигателя? Атмосферный воздух, топливо и искра. Топливо и воздух соединяются в т.н. топливовоздушную смесь, которая зажигается искрой и при сгорании выделяет большой объем горячих газов, которые толкают поршень. Поршень совершает возвратно-поступательные движения, а если говорить проще, то движется по прямой. Благодаря коленвалу такое движение преобразуется в движение вращательное, которое через цепочку механизмов передается ведущим колесам. Повышая мощностные показатели двигателей, инженеры столкнулись со следующим:

Топливо и воздух соединяются в т.н. топливовоздушную смесь, которая зажигается искрой и при сгорании выделяет большой объем горячих газов, которые толкают поршень. Поршень совершает возвратно-поступательные движения, а если говорить проще, то движется по прямой. Благодаря коленвалу такое движение преобразуется в движение вращательное, которое через цепочку механизмов передается ведущим колесам. Повышая мощностные показатели двигателей, инженеры столкнулись со следующим:

- Идея: повысить объем сгораемого топлива. Ожидаемый результат: повышение мощности двигателя при умеренном повышении его размеров и веса;

- Реальный результат: новые двигатели стали настолько тяжелыми, что рост реальных мощностных показателей авто оказался нелинейным – мощность придется повышать дальше;

- Побочная проблема: существенное повышение расхода горючего при не столь впечатляющем росте мощности.

Нефтяные кризисы поставили крест на идеях создания емких двигателей с высокими мощностными показателями. Некогда копеечное горючее теперь стоило немалых денег. Водители из США, где традиционно создавались авто с крупнолитражными двигателями, стали обращать внимание на японские и европейские малолитражки с высокой топливной экономичностью. Тогда же стало ясно, что от двигателя требуется в первую очередь эффективность, а не большие объемы. Четырнадцать долей на одну – знакомо ли вам это соотношение? На 14 объемных частей атм. воздуха должна приходиться всего 1 доля топлива, чтобы топливовоздушная смесь сгорела полностью и выделила максимум теплоты.

Некогда копеечное горючее теперь стоило немалых денег. Водители из США, где традиционно создавались авто с крупнолитражными двигателями, стали обращать внимание на японские и европейские малолитражки с высокой топливной экономичностью. Тогда же стало ясно, что от двигателя требуется в первую очередь эффективность, а не большие объемы. Четырнадцать долей на одну – знакомо ли вам это соотношение? На 14 объемных частей атм. воздуха должна приходиться всего 1 доля топлива, чтобы топливовоздушная смесь сгорела полностью и выделила максимум теплоты.

Проблему «накачки» больших объем воздуха в цилиндры решили еще в первой половине минувшего века. Тогда автомобилестроители предложили оснастить транспорт механическим нагнетателем (компрессором). Они позволяли быстро «готовить» большие объемы топливовоздушной смеси для мощных двигателей. Простое и эффективное решение. Но сами нагнетатели обладали рядом недостатков. Массивные, шумные и не слишком надежные, они скорее раздражали автолюбителей. Со временем их практически полностью вытеснили турбокомпрессоры. Теперь механическими компрессорами оснащают некоторые виды спортивного транспорта. В новых агрегатах для нагнетания атмосферного воздуха используется не энергия двигателя напрямую, а энергия отработавших газов, которые он попросту выбрасывает через выхлопную систему. Турбины относительно просты в обслуживании, они надежные и не слишком шумные. Это компенсирует проблему среднего КПД.

Со временем их практически полностью вытеснили турбокомпрессоры. Теперь механическими компрессорами оснащают некоторые виды спортивного транспорта. В новых агрегатах для нагнетания атмосферного воздуха используется не энергия двигателя напрямую, а энергия отработавших газов, которые он попросту выбрасывает через выхлопную систему. Турбины относительно просты в обслуживании, они надежные и не слишком шумные. Это компенсирует проблему среднего КПД.

Как узнать, что турбина нуждается в ремонте или замене

Так как инженеры накопили достаточный опыт в производстве турбин, а их эксплуатацией занимаются миллионы автолюбителей, с описанием неисправностей и методиками их устранения проблем нет. Важно вот что: выяснить с точностью до километра, каков остаточный ресурс турбины, практически невозможно. Водитель может выявить неисправность турбины по факту ее появления. Вот на что обычно обращают внимание:

- Падение давления наддува;

- Ощутимый рост расхода масла;

- Изменение цвета выхлопных газов на сизый;

- Падение мощности авто;

- Повышенная шумность турбины.

Мы рекомендуем автолюбителям обратить пристальное внимание на последний признак неисправности турбокомпрессора. При работе турбина не должна свистеть или издавать сильный гул. Если он становится явственно слышимым при повышении давления и оборотов, турбина нуждается в обслуживании или замене. Часто проблема решается заменой картриджа. Последний нуждается в балансировке, которая производится на специальных стендах. Водитель может рискнуть и поставить картридж без предшествующей балансировки. В большинстве случаев серьезных проблем с турбиной при этом не возникает.

Предположим, вы столкнулись сразу с двумя проблемами: турбина начала шуметь и ощутимо упала мощность двигателя. Сначала стоит проверить состояние катализатора (его «забитость»), вакуумный клапан, перепускную заслонку. Нередко бывает так, что отработавшие газы движутся в обход клапана и не раскручивают колесо турбины должным образом. При этом падает КПД агрегата, что выливается в снижение мощностных показателей двигателя.

Турбины и масло

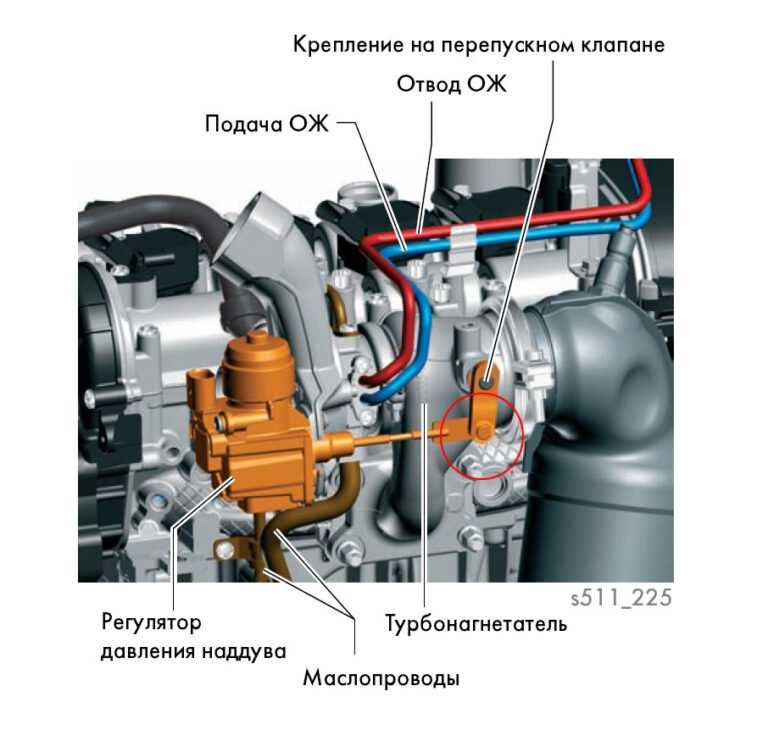

Если вы считаете, что турбина должна «есть» масло, то вы абсолютно правы. Данный агрегат эксплуатируется в условиях высоких температур и может совершать свыше 150 тысяч оборотов в минуту! Без масла турбина попросту не сможет работать продолжительное время. Именно оно смазывает подшипники и отводит от них тепло. Из-за проблемной турбины масло может попадать во впускной коллектор и выхлопную систему. Току смазочного материала препятствуют детали, внешне похожие на стопорные кольца. Они прижимаются давлением, которое создают крыльчатки. Стоит давлению упасть ниже некоторой отметки, как масло начинает проходить через зазор между кольцом и картриджем.

Эксперты расходятся во мнениях касательно того, какие объемы масла расходуются турбокомпрессорами. Нормальные числа находятся в диапазоне 1,5-2,5 литра на 100 тыс. км. пробега. А вот выход за этот диапазон можно считать признаком серьезной неисправности. Среди основных причин выделяют:

км. пробега. А вот выход за этот диапазон можно считать признаком серьезной неисправности. Среди основных причин выделяют:

- Исчерпание ресурса воздушного фильтра;

- Нарушение целостности крышки воздушного фильтра или заборного патрубка;

- Высокий уровень картерного давления;

- Использование неподходящего масла;

- Засорение масляных патрубков;

- Засорение катализатора;

- Завышенный уровень масла в двигателе.

Запчасти на rover 100

Вода дистиллированная

111 11 K2D

Запчасти на renault 14

Парктроник, комплект установочный

1.2 (1210) 129

В народе принято говорить, что турбина бросает или кидает масло. Если такое происходит, то в первую очередь нужно проверить воздушный фильтр и состояние патрубков. Последние нужно промыть или заменить новыми. Далее стоит убедиться в том, что давление в картере е находится в пределах нормы. Если это не так, то возможно одно из двух: элементы поршневой группы сильно изношены или засорена вентиляция картера. Очевидно, старое и грязное масло придется слить и залить новое. Отдавайте предпочтение жаростойким маслам.

Если это не так, то возможно одно из двух: элементы поршневой группы сильно изношены или засорена вентиляция картера. Очевидно, старое и грязное масло придется слить и залить новое. Отдавайте предпочтение жаростойким маслам.

Забрасывание масла турбиной не всегда связано с засором масляной и воздушной систем. Агрегат начинает расходовать масла при сильном износе подшипников и при осевом люфте крыльчатки. Если вы сделали все, что указано в предыдущем абзаце, то грешить стоит именно на турбину. И это самый плохой вариант, поскольку агрегат с высокой вероятностью придется заменить на новый. К примеру, заказать и установить новые подшипники турбины будет непросто. А если вышли из строя именно они, агрегат будет расходовать большие объемы масла. Здесь может помочь замена всего картриджа.

Осмотр турбины и ее правильная эксплуатация

Надеемся, что все вышеописанное помогло вам не только разобраться с устройством турбокомпрессоров, но и навести на некоторые мысли касательно особенностей их эксплуатации и обслуживания.

- Следить за уровнем масла в двигателе и менять его согласно регламенту, а лучше чуть раньше – примерно на 90% его ресурса. Средний километраж, полученный опытным путем: 6500-7500 тыс. км.;

- Следить за состоянием воздушного фильтра и производить его регулярную замену. Если основной период эксплуатации фильтра выпал на позднюю весну и первую половину лета, то произведите его замену раньше обычного;

- Следить за уровнем охлаждающей жидкости и менять ее по необходимости.

Среди прочих рекомендаций: не ездить на авто с непрогретым мотором, не слишком часто нагружать двигатель до предела, отказаться от агрессивного стиля езды, давать компрессору немного остынуть перед тем, как заглушить двигатель. Рекомендуем регулярно осматривать патрубки на предмет механических повреждений. Ремонт турбины в гаражных условиях не рекомендован, но вполне осуществим.

- Проверить люфт крыльчатки. Небольшой радиальный люфт нормален, но не осевой;

- Осмотреть саму крыльчатку. Лопатки не должны иметь сколов, вогнутостей и т.п.;

- Осмотреть корпус. Аналогично: никаких сколов, трещин и т.п.;

- Очистить корпус от нагара.

Автолюбитель также может проверить актуатор турбины. Шток должен отклоняться примерно на сантиметр. Если снять деталь, вдавить шток и закрыть отверстие на его конце пальцем, то деталь не должна сразу вернуться в нормальное состояние. Отдельные модели актуаторов можно проверить только с помощью воздушного пистолета.

Ремонт турбины стоит доверить специалистам. Вы сможете выполнить часть работ самостоятельно даже в гаражных условиях, однако итоговое состояние агрегата может быть далеким от идеала. В лучшем случае оно будет иметь низкий КПД. Вот что предлагают специалисты:

- Компьютерная диагностика;

- Обработка деталей агрегата пескоструйным аппаратом;

- Шлифовка ротора;

- Балансировка ротора;

- Балансировка нового картриджа и его установка;

- Проверка состояния клапанов и их калибровка;

- Проверка агрегата на стенде перед его установкой на автомобиль.

Вот что еще можно сделать без проблем: очистить корпус, разобрать турбину, произвести внешний осмотр, выявить люфты крыльчатки, произвести поверхностную очистку внутренних полостей турбины, собрать турбину и поставить на место. Прибавим к этому замену/очистку патрубков, замену воздушного фильтра, промывку масляной системы. Если вы готовы рискнуть, то можете поставить новый картридж без предварительной балансировки. Но мы все же рекомендуем отнести его специалистам. После нескольких манипуляций и двух проверок баланса на стенде новым картриджем можно будет оснастить турбину.

Вывод

Соблюдая простейшие правила эксплуатации, вы повысите не только ресурс турбины, но и множества других элементов авто. В их числе элементы масляной и воздушной систем, двигатель и вся выхлопная система. Качественная турбина на бензиновом автомобиля может без проблем проехать 150 тыс. км. и более. Для дизельных авто эта цифра возрастает до 250 тыс. км. Обычно проблему изношенной турбины с низким КПД удается решить установкой ремкомплекта турбины, в состав которого входит картридж. Такие комплекты или картриджи отдельно предлагают как крупные производители турбин (Garrett, Holset, BorgWarner, IHI), так и китайские производители и фирмы-упаковщики. Отметим, что китайские компании выпускают картриджи достойного качества.

Такие комплекты или картриджи отдельно предлагают как крупные производители турбин (Garrett, Holset, BorgWarner, IHI), так и китайские производители и фирмы-упаковщики. Отметим, что китайские компании выпускают картриджи достойного качества.

Как проверить турбину дизельного двигателя

Турбированные двигатели начали получать все большее распространение в автомобильной промышленности. Установки такого типа, по мнению производителей, имеют сразу несколько преимуществ — обеспечивают лучшую отдачу и позволяют использовать ее по максимуму. Как и любой другой элемент, турбина со временем выходит из строя. Чтобы определить ее работоспособность, следует проводить полную диагностику.

Некоторые автомобилисты думают, что для проверки турбины в транспорте обязательно нужно снимать турбокомпрессор с мотора, но простая диагностика и визуальный осмотр уже позволят оценить степень износа элемента.

- Двигатель автомобиля теряет былую мощность и тягу с динамикой в движении;

- Выхлопные газы обретают синий или черный оттенок на выходе;

- Потребление моторного масла резко возрастает;

- Показатель токсичных выбросов увеличивается;

- Турбокомпрессор начинает работать с повышенной шумностью и издает неприятные звуки;

- Масло вытекает из корпуса турбокомпрессора.

Первый этап на пути к полноценной проверке турбины мотора — отсоединить патрубки и провести внешний осмотр. Речь идет о тех элементах, которые подходят от турбины к впускному коллектору или интеркулеру.

Основным показателем качества является сухость внутренней части или незначительное количество масла на поверхности. Автомобилист может столкнуться с такой проблемой, при которой двигатель транспорта расходует чрезмерное количество масла. В этот момент возникает много вопросов — чем вызван масложор, есть ли неисправность в моторе или турбине?

В этот момент возникает много вопросов — чем вызван масложор, есть ли неисправность в моторе или турбине?

Еще один важный этап — осмотр турбинного колеса, а именно, его лопасти. Важно, чтобы на этих элементах не было никаких повреждений и деформаций поверхности. Это должны быть идеально ровные детали с правильным заводским видом. Следует проверить, есть ли там маленький зазор. Если будет обнаружено хотя бы малейшее повреждение лопасти, нужно сразу обратиться в сервис для проведения ремонта.

На следующем этапе следует подвигать вал сначала по направлению движения оси. При проведении проверки нужно почувствовать минимальный люфт или его полное отсутствие. После этого нужно придать валу ход в другом направлении — допустимый люфт здесь составляет 0-1.0 мм. Лопатки вала не должны затрагивать улитку, если отвести одно из крайних положений и повращать. В обоих случаях, при появлении шарканья или задевания, необходимо проводить последующий ремонт турбины.

Еще один этап предполагает проверку некоторых узлов и агрегатов — корпус подшипников, ротор, колесо компрессора, маслоотражатель, корпуса турбины и компрессора. Проверять эти детали следует на предмет наличия любых повреждений, в том числе трещин. Если будут выявлены такие, то турбина подлежит замене или ремонту. В случае потери тяги или мощности во время движения, нужно проверить впускной и выпускной коллектор. Скорее всего, проблема в отсутствии герметичности. Если в свое время была проведена некорректная регулировка топливной системы, мощность тоже может упасть.

Проверять эти детали следует на предмет наличия любых повреждений, в том числе трещин. Если будут выявлены такие, то турбина подлежит замене или ремонту. В случае потери тяги или мощности во время движения, нужно проверить впускной и выпускной коллектор. Скорее всего, проблема в отсутствии герметичности. Если в свое время была проведена некорректная регулировка топливной системы, мощность тоже может упасть.

В бензиновом силовом агрегате такая проблема указывает на некорректную настройку автоматической системы подачи топлива и надстройку модуля зажигания. Если хотя бы один элемент в этой системе неисправен, будет наблюдаться повышение расхода топлива, снижение тяги и динамики.

Итог. Турбина в двигателе со временем может получать различные повреждения, поэтому нуждается в периодической проверке. Проводить ее следует по определенным этапам, чтобы не упустить ни один элемент в системе.

Высокогибкая система генерации горячего газа для испытаний турбокомпрессоров Академическая исследовательская статья по машиностроению

Доступна на сайте www. sciencedirect.com Инженерная ассоциация тепловых машин, ATI2013

sciencedirect.com Инженерная ассоциация тепловых машин, ATI2013

Очень гибкая система генерации горячего газа для турбокомпрессора

испытания

Родольфо Бонтемпоа, Массимо Кардонеа, Марчелло Маннаа*, Джованни Форрароа

«Université degli Studi di Napoli — Federico II — Dipartimento di Ingegneria Industriale, via Claudio 21, 8015, Неаполь, Италия

Abstract

В статье представлены разработка и создание прототипа газогенераторной системы для экспериментальных испытаний турбокомпрессора, способной обеспечить широкий диапазон скоростей потока с адекватными термодинамическими характеристиками Система питает испытательную секцию турбокомпрессора потоком горячего газа заданного среднего и изменяющегося во времени давления и температуры, чтобы полностью охватить рабочий диапазон устройства с контролируемой точностью. более традиционная система газового сгорания, обеспечивает более безопасную эксплуатацию буровой установки, обеспечиваемую прочностью конструкции четырехтактного дизельного двигателя и более простым регулированием потока на входе в турбину, что достигается за счет внешней станции наддува и современного электронного блока управления ДВС. так что значения массового расхода, давления и температуры могут быть установлены независимо друг от друга.0003

так что значения массового расхода, давления и температуры могут быть установлены независимо друг от друга.0003

Стационарные карты производительности компрессора и турбины можно получить, работая на буровой установке в соответствии с обычной процедурой, т. е. собирая набор точек данных отношения расхода давления (mg, n) для заданных свойств горячего газа. В качестве альтернативы, используя более продвинутые режимы работы, можно воспроизвести нестационарные испытания, чтобы воспроизвести сложности, характеризующие ездовые циклы, требуемые последними европейскими правилами.

© 2013TheAuthors.Издательство ElsevierLtd. Отбор и рецензирование под ответственность ATINAZIONALE

Ключевые слова: турбонаддув, система генерации горячего газа, буровая установка

1. Введение

Последние тенденции, возникающие в отрасли двигателей внутреннего сгорания, свидетельствуют о возрождении турбонаддува как технологии, способной внести существенные изменения в несколько областей автомобилестроения.

* Марчелло Манна. Тел.: +39-081-768-3287; факс: +39-081-239-4165. Адрес электронной почты: [email protected]

1876-6102 © 2013 Авторы. Опубликовано Elsevier Ltd. Отбор и рецензирование под ответственностью ATI NAZIONALE doi:10.1016/j.egypro.2014.01.117

Преимущества применения турбонагнетателя в ДВС хорошо известны и, в концепции уменьшения габаритов, включают снижение удельного расхода топлива (BSFC) и выбросов загрязняющих веществ. Для достижения этих преимуществ требуется точное согласование, поэтому очень важны надежные рабочие карты как компрессора, так и турбины. К сожалению, производители турбокомпрессоров обычно предоставляют своим клиентам мало данных низкого качества, не принимая во внимание, например, потенциальное возникновение нестабильности компрессора (заклинивание при вращении и помпаж) или влияние условий пульсации потока на входе в турбину. Очень часто информация об условиях работы турбины предоставляется в виде одной сплошной линии без подробностей о влиянии скорости вращения турбонагнетателя и даже данные о КПД обычно не детализируются. Иногда данные турбины измерялись на установках с непрерывным и холодным потоком, условия потока которых сильно отличаются от реальных.

Иногда данные турбины измерялись на установках с непрерывным и холодным потоком, условия потока которых сильно отличаются от реальных.

Коммерческие испытательные установки, такие как австрийская AVL или немецкая FEV [1,2], основаны на использовании камеры сгорания, а их большой расход и температурный диапазон дают возможность получить точные данные о производительности, как правило, в условия стационарного течения. Различные решения были предложены другими исследовательскими центрами [9,10], где неустойчивость характерна введением установки на впускном коллекторе турбины вращающегося клапана.

Испанская установка CMT-Motores Университета Валенсии вместо этого основана на использовании двигателя внутреннего сгорания в качестве генератора горячего газа, а неустойчивость на входе в турбину объясняется установкой на коллекторе системы клапанов поршневого механизма. ДВС [3,4].

Подобно ранее рассмотренной установке, настоящая установка также основана на использовании двигателя внутреннего сгорания в качестве генератора горячего газа, а отличия в основном касаются системы генератора холодного газа, питающей ДВС. Буровая установка способна производить точные устойчивые и нестационарные данные в соответствии с полностью автоматизированной процедурой с электронным управлением.

Буровая установка способна производить точные устойчивые и нестационарные данные в соответствии с полностью автоматизированной процедурой с электронным управлением.

Номенклатура

Переменный ток переменного тока Греческий

BMEP тормозное среднее эффективное давление n отношение давления

BSL наилучшая прямая 9 безразмерная температура T/Tref

Генератор холодного газа CGG

Постоянный ток постоянного тока Индексы

DCU Блок сбора данных и управления технологическим процессом a воздух

Полная шкала FS f топливо

Генератор горячего газа HGG g газ

ДВС на впуске

ma расход воздуха на выходе

mf расход топлива эталон

mg массовый расход газа

Па давление воздуха

PG Давление газа

ПИД-пропорциональный интегративно-изначальный контроллер

Блок управления нагрузкой нагрузку PLCU

T A Detry Detra

T G ТЕМПЕТА

TC Turbocharger

ТЕМПЕТА ВНУТРЕНИЯ TURBIN 2. Проект буровой установки нацелен на

Проект буровой установки нацелен на

Как уже упоминалось во введении, последние разработки двигателей в значительной степени зависят от использования турбонагнетателей почти во всех применениях ДВС как в двигателестроении, так и в промышленном контексте. По этой причине все производители выпускают семейства турбокомпрессоров, отличающиеся различными размерами и характеристиками. Для того, чтобы

максимизировать гибкость испытательного стенда, все эти особенности необходимо учитывать на этапе проектирования. Поэтому перед выполнением исполнительного проектирования буровой установки необходимо тщательно провести предварительное углубленное исследование рабочей зоны буровой установки.

Как было описано ранее, самый простой способ проверки турбокомпрессоров основан на использовании коммерческого стенда, такого как австрийский AVL [1] или немецкий FEV [2]. Основным устройством этих систем является камера сгорания, в которой горячий газ, направляемый в турбокомпрессор, производится с помощью диффузионного пламени и сжимается отдельным компрессором.

Проектирование последнего типа установки начинается с определения диапазона наиболее важных термогидродинамических характеристик горячего газа, подаваемого на испытуемое изделие, то есть массового расхода mg, температуры Tg и давление стр. Очевидно, что максимальная тепловая мощность и массовый расход топлива mf в основном зависят от выбора пары (mg, Tg) и должны соответствовать термической и механической стойкости материалов. Как правило, скорость потока газа обеспечивается компрессором с регулируемой скоростью, а температура горячего газа регулируется различными настройками воздуха/топлива.

Несмотря на простоту сборки и довольно широкое распространение в научном сообществе, этот тип буровой установки имеет ряд серьезных ограничений. Прежде всего, тепложидкостные динамические характеристики горячего газа, поступающего в рабочий участок, трудно подобрать самостоятельно. Затем при каждом рабочем режиме должна быть гарантирована минимальная температура газа, чтобы обеспечить нормальный процесс сгорания. Более того, давление газа и скорость потока носят постоянный характер и, следовательно, далеки от типичных условий работы турбокомпрессора. Наконец, с точки зрения безопасности камера сгорания требует принятия специальных и дорогостоящих мер.

Более того, давление газа и скорость потока носят постоянный характер и, следовательно, далеки от типичных условий работы турбокомпрессора. Наконец, с точки зрения безопасности камера сгорания требует принятия специальных и дорогостоящих мер.

По этим причинам на ранних стадиях проектирования данной буровой установки использовалась другая методология, и преследовалось несколько целей, а именно:

Рис. 1 — Концептуальная схема генератора горячего газа

• независимый выбор массового расхода, температура и давление горячего газа,

• временная модуляция вышеуказанных характеристик,

• полный контроль и простота эксплуатации установки в полностью автоматизированном режиме.

С учетом вышеизложенных требований был быстро сделан вывод, что наилучшее решение было обеспечено двигателями внутреннего сгорания, управляемыми с помощью специальной стратегии управления.

В то время как бензиновые двигатели обеспечивают более высокую температуру выхлопных газов по сравнению с дизельными двигателями, предпочтение отдается последним из соображений безопасности, а также более низких затрат на эксплуатацию и техническое обслуживание. Разрыв в температуре на входе в турбину (TIT) может быть заполнен за счет установки дожигателя на выпускном коллекторе и использования обедненной смеси выхлопных газов. Такое устройство повысит гибкость газогенератора, предлагая возможность регулировки TIT в соответствии с требованиями испытуемого изделия, функция, которая будет потеряна при использовании бензинового двигателя в качестве газогенератора.

Разрыв в температуре на входе в турбину (TIT) может быть заполнен за счет установки дожигателя на выпускном коллекторе и использования обедненной смеси выхлопных газов. Такое устройство повысит гибкость газогенератора, предлагая возможность регулировки TIT в соответствии с требованиями испытуемого изделия, функция, которая будет потеряна при использовании бензинового двигателя в качестве газогенератора.

Таким образом, газогенераторное устройство основано на современном легком дизельном двигателе с турбонаддувом и непосредственным впрыском, который лишен турбонагнетателя для сохранения энергоемкости выхлопных газов и имеет внешний наддув с помощью компрессорной станции специальной конструкции, обеспечивающей достижение исходных характеристик ДВС по среднему эффективному давлению в тормозной системе (BMEP). Еще раз, чтобы обеспечить максимально возможную гибкость буровой установки, компрессорная станция была задумана как действительно независимая (от ДВС) система с автономным механическим приводом.

3. Схема буровой установки

Экспериментальная установка расположена в лабораториях DII — Dipartimento di Ingegneria Industriale Университета Федерико II в Неаполе. Лаборатория построена заново и соответствует самым актуальным стандартам безопасности, контроля загрязнения и энергосбережения. Стенд для испытаний турбокомпрессора можно рассматривать как состоящий из четырех основных секций, а именно генератора холодного газа (ГГГ), генератора горячего газа (ГГГ), испытательной секции (ТС) и блока сбора данных и управления технологическим процессом (БСУ) (см. рис. 2).

Рис. 2 – Общий вид стенда

3.1. Генератор холодного газа

Как упоминалось в §2, CGG должен обеспечивать ДВС требуемым расходом воздуха при соответствующих уровнях давления наддува и температуры. Эти данные были собраны в ходе подробной экспериментальной кампании, проведенной на двигателе с турбонаддувом, и послужили целью разработки концепции CGG. Процедура управления CGG будет рассмотрена в §4.

Atlas Copco Байпасный поток

Рис. 3 — Схема генератора холодного газа

Основу устройства генератора холодного газа составляют два винтовых компрессора среднего размера, а именно. двухступенчатый Atlas-Copco GA55VSD с промежуточным охлаждением и одноступенчатый универсальный специальный винтовой компрессор. Атлас-Копко относится к типу с впрыском масла и оснащен блоком постобработки, отделяющим смазочное масло от сжатого воздуха, и резервуаром на 2000 литров, используемым в качестве емкостного блока. При полной мощности (55 кВт) две ступени с промежуточным охлаждением могут производить до 3500 кг/ч при максимальном манометрическом давлении 12 бар. Станция работает с системой управления с замкнутым контуром, устанавливающей соответствующее значение оборотов приводного двигателя переменного тока с регулируемой скоростью в соответствии с целевым расходом.

За резервуаром расположен ПИД-регулятор давления. Это устройство устанавливает уровень давления наддува, запрошенный HGG, и может охватывать широкий диапазон рабочих условий с высокой частотной характеристикой. Входные данные в систему управления CGG поступают из системы управления HGG.

Входные данные в систему управления CGG поступают из системы управления HGG.

Универсальный специальный винтовой компрессор приводится в действие электродвигателем переменного тока мощностью 37 кВт и работает с переменной скоростью через преобразователь частоты. Производительность до 600 кг/ч при максимальном давлении 2,5 бар. Как и в случае с Atlas-Copco, компрессор работает со стратегией управления с замкнутым контуром, чтобы соответствовать целевому давлению и расходу в соответствии с запросами системы управления HGG.

Когда генератор горячего газа отключен, тестовая секция может питаться напрямую от CGG, при этом обеспечивая значительный перепад энтальпии на турбине. В этих обстоятельствах из-за низких температур, достигаемых при расширении, следует использовать осушитель воздуха для предотвращения образования конденсата.

3.2. Генератор горячего газа

Как упоминалось в §3, выработка горячего газа обеспечивается легким дизельным двигателем с непосредственным впрыском, который лишен турбонагнетателя, чтобы максимизировать температуру и давление на входе в турбину. Мощность ICE подается на вихретоковый тормоз Borghi&Saveri FE 350SA с водяным охлаждением, который был специально разработан для надежной переходной и устойчивой работы в течение длительного времени. Тормоз, максимальная скорость, крутящий момент и мощность которого составляют 10000 об/мин, 1500 Нм и 295 кВт соответственно, оснащен цифровым контроллером и обеспечивает точное, плавное и заданное торможение с постоянной или переменной скоростью. При работе с постоянным крутящим моментом (соответственно скоростью) точность лучше 0,5% полной шкалы (±3 об/мин). Вода для охлаждения тормозов обрабатывается в градирне мощностью 240 кВт, работающей по замкнутому контуру и использующей накопительный бак объемом 10 м3.

Мощность ICE подается на вихретоковый тормоз Borghi&Saveri FE 350SA с водяным охлаждением, который был специально разработан для надежной переходной и устойчивой работы в течение длительного времени. Тормоз, максимальная скорость, крутящий момент и мощность которого составляют 10000 об/мин, 1500 Нм и 295 кВт соответственно, оснащен цифровым контроллером и обеспечивает точное, плавное и заданное торможение с постоянной или переменной скоростью. При работе с постоянным крутящим моментом (соответственно скоростью) точность лучше 0,5% полной шкалы (±3 об/мин). Вода для охлаждения тормозов обрабатывается в градирне мощностью 240 кВт, работающей по замкнутому контуру и использующей накопительный бак объемом 10 м3.

Диспетчерская

Контроллер тормоза

Цифровой ввод/вывод

Персональный компьютер

Электрический тормоз Borghi&Saveri

От генератора холодного газа

Дизельный двигатель 4 цилиндра — 2,5 л

К испытательному участку

Рис. 4 — Схема генератора горячего газа

4 — Схема генератора горячего газа

3.3. Испытательная секция

Испытательная секция физически отделена от HGG, чтобы избежать помех при передаче тепла между турбокомпрессором и HGG, и может вмещать турбокомпрессоры разных размеров, наибольший размер определяется характеристиками HGG. Компрессор ТС и турбина включены в два отдельных контура, каждый из которых оснащен необходимыми приборами. Входной трубопровод турбины соединяет выпускной коллектор HGG с входным фланцем турбины через двухветвевой теплоизолированный контур. Цилиндрический резервуар объемом 150 литров установлен на одной из двух ветвей, чтобы при желании сбросить колебания давления, создаваемые HGG. Набор автоматических дистанционно управляемых клапанов определяет качество и количество потока, подаваемого на турбину. Точнее, перепускной и обратный клапан определяют скорость потока и степень расширения, видимые турбиной для каждого заданного значения BMEP ДВС. Выходной трубопровод турбины соединяет выходной фланец турбины с дымовой трубой, диаметром 300 мм и длиной 20 м, изолированным круглым воздуховодом из нержавеющей стали, оснащенным вытяжным центробежным вентилятором, так что вся выхлопная труба находится под давлением немного ниже атмосферного. Со стороны компрессора всасывание и нагнетание 9Трубы 0003

Со стороны компрессора всасывание и нагнетание 9Трубы 0003

подключаются к испытательной ячейке и к дымовой трубе соответственно по схеме разомкнутого контура. Конфигурация с замкнутым контуром, обычно применяемая для расширения рабочего диапазона компрессора, может быть легко реализована. Турбокомпрессор смазывается и охлаждается с помощью замкнутой системы смазки. В контур подается синтетическое масло 10W40 со стороны нагнетания объемного насоса, которое затем охлаждается перед возвратом в 30-литровый резервуар. Объемный расход регулируется через байпасную систему на основе сигнала давления, полученного с помощью датчика Druck PTX-600, расположенного на нагнетательном фланце насоса, и переданного в DCU.

Рабочие характеристики как компрессора, так и турбины оцениваются посредством прямых измерений в режиме реального времени с точки зрения соответствующих тепложидкостных динамических свойств: температуры и давления на входе и выходе, массового расхода и скорости вращения ТП. Температуры на холодном и горячем коллекторах измеряются либо термопарами типа К, либо терморезисторами ПТ-100 с диапазоном и точностью 0-1260°С (тип К), 0-350°С (ПТ-100), ±2,8° C (тип К), лучше 0,25% FS (PT-100) соответственно.

Температуры на холодном и горячем коллекторах измеряются либо термопарами типа К, либо терморезисторами ПТ-100 с диапазоном и точностью 0-1260°С (тип К), 0-350°С (ПТ-100), ±2,8° C (тип К), лучше 0,25% FS (PT-100) соответственно.

Среднее давление в диапазоне 0–6 кПа измеряется датчиком с силиконовой деформируемой мембраной с точностью выше 0,25% полной шкалы BSL. Для анализа переходных процессов используются два высокочастотных преобразователя давления Kulite WCT-312M с максимальной частотной характеристикой 72 кГц.

Средние значения расхода на горячей и холодной сторонах измеряются с помощью двух расходомеров Rosemount 3095MFA с рабочим диапазоном 900 кг/ч (с возможностью масштабирования до 5000 кг/ч с другим корпусом датчика) и точностью выше 0,8 % полной шкалы BSL. Зависящие от времени скорости потока на холодной стороне измеряются термопленочным расходомером Bosch HFM-5 с точностью выше 3% полной шкалы и частотной характеристикой 30 Гц.

Скорость вращения турбокомпрессора определяется с помощью вихретокового датчика, установленного заподлицо на корпусе компрессора рядом с впускным кожухом рабочего колеса и определяющего частоту прохождения лопаток, соответствующую максимальной скорости вращения 200000 об/мин.

Все сигналы датчиков направляются в диспетчерскую по кабелям с электрической и магнитной изоляцией для ограничения внешних шумов и максимального соотношения сигнал/шум.

Аппаратные и программные устройства, а также контроллер тормоза управляются с помощью высокоскоростной системы сбора данных, собирающей все сигналы датчиков в цифровом виде. Параметры управления буровой обрабатываются с помощью нескольких специализированных модулей ввода-вывода, таких как сбор данных National Instruments PCI-6133 и программируемый контроллер автоматизации cFP-1808, которые также учитывают вопросы безопасности. Точнее, PCI-6133 и cFP-1808 имеют дело с высокочастотной характеристикой и сигналами устойчивого состояния соответственно. Наконец, все оборудование ввода-вывода управляется с помощью кода собственной разработки Virtual Instrument, работающего в соответствии со стандартом Lab VIEW, что позволяет получать, контролировать и сохранять все рабочие параметры буровой установки почти автоматически.

4. Стратегия управления буровой установкой

Один из ключевых моментов, который следует учитывать при эксплуатации HGG, связан со стратегией наддува, которую необходимо принять, чтобы сохранить и/или максимизировать перепад энтальпии, который может использовать турбина. CGG, основанный на двух системах сжатия (винтовой компрессор общего назначения и Atlas Copco GA55VSD), описанных в §3.1, используется для наддува ДВС в соответствии со специальной стратегией управления, разработанной DCU.

Когда в качестве CGG используется винтовой компрессор общего назначения, DCU генерирует сигнал постоянного тока, который отправляется на преобразователь частоты, устанавливая требуемую скорость электродвигателя, максимальная мощность которого составляет 37 кВт (см. рис. 5).

Таким образом можно определить различные условия работы компрессора и, следовательно, различные уровни давления наддува. Другими словами, изменяя обороты двигателя переменного тока, всегда можно точно согласовать требования к наддуву двигателя с помощью одного параметра управления.

Вместо этого возможны различные режимы работы с компрессором Atlas Copco GA55VSD. Это требует более глубокого описания системы. Винтовой компрессор Ga55VSD представляет собой двухступенчатую машину с промежуточным охлаждением 9.0003

Инверторный электрический винтовой двухтрубный теплообменник ICE

Мотор-компрессор

Рис. 5 – Общая блок-схема винтового компрессора

приводится в действие двигателем переменного тока с регулируемой частотой мощностью 55 кВт, чей напорный фланец соединен с резервуаром объемом 2000 литров.

Стратегия управления системой сжатого воздуха в основном направлена на определение динамики системы, т. е. изменения потребности во времени наиболее эффективным способом. Здесь основная проблема связана со способностью системы быстро удовлетворять требования спроса, не сталкиваясь с неэффективностью работы и/или неисправностями. Таким образом, операции с частичной нагрузкой достигаются за счет высокопроизводительной системы регулятора давления, которая полностью управляется электронным способом блоком DCU. Система основана на архитектуре Parker EPP4, которая оснащена программируемым PID. Параметры PID управляются с помощью проприетарного программного обеспечения и USB-подключения для настройки динамического отклика системы. В совокупности компрессорная станция может обеспечить любой массовый расход от 0 до 3500 кг/ч при любом давлении от 1 до 12 бар. Противоточный двухтрубный теплообменник расположен после соединения двух компрессорных станций и может использоваться для охлаждения сжатого воздуха, используя в качестве поглотителя расход воды, обрабатываемой градирней.

Система основана на архитектуре Parker EPP4, которая оснащена программируемым PID. Параметры PID управляются с помощью проприетарного программного обеспечения и USB-подключения для настройки динамического отклика системы. В совокупности компрессорная станция может обеспечить любой массовый расход от 0 до 3500 кг/ч при любом давлении от 1 до 12 бар. Противоточный двухтрубный теплообменник расположен после соединения двух компрессорных станций и может использоваться для охлаждения сжатого воздуха, используя в качестве поглотителя расход воды, обрабатываемой градирней.

Рис. 6. Схема винтового компрессора Atlas Copco GA55VSD

5. Эксплуатация буровой установки

В этом разделе мы представляем несколько важных результатов, касающихся как CGG, так и HGG, чтобы продемонстрировать потенциал предлагаемой системы. Прежде чем снять турбокомпрессор с ДВС, последний был охарактеризован проведением серии специализированных обширных испытаний, направленных на оценку производительности системы турбонаддува, а точнее компрессора. Цель состоит в том, чтобы определить уровень давления наддува, обеспечиваемый турбокомпрессором, для каждого значения массового расхода, проглатываемого двигателем. Это лучше всего видно на рис. 7, где представлен рабочий диапазон исходного компрессора, согласованного с ДВС. Стоит отметить, что каждая пара (m,n), лежащая за пределами заштрихованной области на рис. 7, не может быть получена с исходной установкой просто потому, что они не соответствуют условиям согласования турбокомпрессора и ДВС. На рис. 8 представлены условия внешнего наддува, обеспечиваемые одноступенчатым винтовым компрессором общего назначения, заменяющим компрессор турбонагнетателя на стороне впуска двигателя. Можно видеть, что благодаря работе с переменной скоростью, допускаемой преобразователем частоты, исходная рабочая карта двигателя, обозначенная заштрихованной областью, легко перекрывается. Однако, поскольку пары (m,n) на рабочей карте являются результатом согласования компрессор-ДВС, а управляющим элементом для работы компрессора при частичных нагрузках является его скорость, трудно установить заранее определенное значение как m, так и n без использования ПИД-регулятора.

Цель состоит в том, чтобы определить уровень давления наддува, обеспечиваемый турбокомпрессором, для каждого значения массового расхода, проглатываемого двигателем. Это лучше всего видно на рис. 7, где представлен рабочий диапазон исходного компрессора, согласованного с ДВС. Стоит отметить, что каждая пара (m,n), лежащая за пределами заштрихованной области на рис. 7, не может быть получена с исходной установкой просто потому, что они не соответствуют условиям согласования турбокомпрессора и ДВС. На рис. 8 представлены условия внешнего наддува, обеспечиваемые одноступенчатым винтовым компрессором общего назначения, заменяющим компрессор турбонагнетателя на стороне впуска двигателя. Можно видеть, что благодаря работе с переменной скоростью, допускаемой преобразователем частоты, исходная рабочая карта двигателя, обозначенная заштрихованной областью, легко перекрывается. Однако, поскольку пары (m,n) на рабочей карте являются результатом согласования компрессор-ДВС, а управляющим элементом для работы компрессора при частичных нагрузках является его скорость, трудно установить заранее определенное значение как m, так и n без использования ПИД-регулятора. Это ограничение преодолевается компрессором Atlas Copco, который благодаря PLCU создает рабочую карту, представленную на рис. 9.. Преимущества, предлагаемые системой PLCU, ясно показаны на рисунке, где представлены новые (m,n) пары, лежащие за пределами общей области. 2.4 -i

Это ограничение преодолевается компрессором Atlas Copco, который благодаря PLCU создает рабочую карту, представленную на рис. 9.. Преимущества, предлагаемые системой PLCU, ясно показаны на рисунке, где представлены новые (m,n) пары, лежащие за пределами общей области. 2.4 -i

22,0 —

1 1,8 —

£ 1,4 —

1,0 -0

+ ICE 1500 об / мин

0 ICE 2000 об / мин

o Ice 2500 об / мин

A ICE 30003

o Ice 2500 об / мин 3

A ICE 30003

o Ice V ICE 3500 об/мин

X ICE 4000 об/мин

-i-1-1-1-1-1-1-1—

200 300 400 500 600 Массовый расход [кг/ч]

Рис. 7 — Оригинальная огибающая компрессора соответствует 9

200 300 400 500 Массовый расход [кг/ч]

nr 600

Рис. Рис. 11- Карта производительности компрессора: коэффициент сжатия

200 300

Массовый расход [кг/ч]

Рис. 12- Карта производительности компрессора: политропный КПД

На горячей стороне пространство состояний трехмерное, т. е. характеристики горячего газа описываются в терминах (TCg,mg,9ж) триплеты, причем температура на входе в турбину является параметром, зависящим от нагрузки ДВС. На рис. 10 показана рабочая плоскость на горячей стороне, полученная при нагрузке 30%; более высокие отношения давления при одинаковых скоростях потока могут быть получены при увеличении нагрузки на двигатель (результаты не показаны).

е. характеристики горячего газа описываются в терминах (TCg,mg,9ж) триплеты, причем температура на входе в турбину является параметром, зависящим от нагрузки ДВС. На рис. 10 показана рабочая плоскость на горячей стороне, полученная при нагрузке 30%; более высокие отношения давления при одинаковых скоростях потока могут быть получены при увеличении нагрузки на двигатель (результаты не показаны).

На рисунках 11 и 12 показан типичный результат в установившемся режиме, полученный с помощью автоматизированной системы сбора данных, с указанием соотношения давлений и политропной эффективности в зависимости от скорости потока компрессора турбокомпрессора среднего размера для автомобильных приложений. Пунктирная линия на рис. 11 обозначает возникновение помпажа, обнаруженного высокочастотными датчиками давления и определенного после того, как сигналы давления начинают демонстрировать заметную нестационарность, определяемую с точки зрения его среднеквадратичных значений.

время [с]

Рис. 13- Переходный маневр HGG

13- Переходный маневр HGG

— 150000 & <5 E>

— 120000 £

Рис. 14- Давление компрессора и время оборотов во время маневра: 90 % 0003 дросселирование Рис. 15- Динамика давления и оборотов компрессора во время маневра: дросселирование 22 % 1—I—1—r

8 8,1 8,2 8,3 8,4 8,5 8,6 8,7 8,8 8,9 время [с]

Рис. 16 — Увеличенный вид Рис. 15

200 300

Массовый расход [кг/ч]

Рис. 17 – Линия работы компрессора во время маневра: красная линия, выборка 0,1 с, дросселирование 22%; Голубая линия, выборка 25 с. дросселирование 45%; огибающая пунктирной линии 25-секундный маневр

Чтобы продемонстрировать потенциал буровой установки с точки зрения ее нестационарных возможностей, мы представляем на рисунках 13-17 влияние простого тестового маневра, выполненного на HGG, на производительность компрессора. Точнее, скорость вращения ДВС и тормозной момент изменяются во времени одновременно, как показано на рис. 13 черной (об/мин) и синей (дроссель) кривыми. Конечно, возможны и более сложные маневры. Реакция системы на число оборотов ДВС, измеренная вихретоковым энкодером, демонстрирующая полное соответствие наложенному сигналу, также представлена на том же рисунке (красная кривая). Влияние маневра на производительность компрессора показано на рисунках 14 и 15, на которых представлены временные кривые сигналов давления всасывания и нагнетания вместе с частотой вращения турбонагнетателя при дросселировании обратного клапана на 45 % и 22 % соответственно (100 % соответствует полному открытию ). В то время как при дросселировании 45 % соотношение давлений демонстрирует плавное поведение во времени, в случае дросселирования 22 % ситуация иная, и отчетливо видны условия глубокого пульсирующего потока. Это периодическое явление с чистой доминирующей частотой около 19Гц, что лучше всего видно на рис. 16. С точки зрения общей производительности эффекты двух маневров также представлены на рис. 17 в плоскости m-n. Если при дросселировании 45 % траектория пары (m ,n) представляет собой практически однозначную кривую, то при дросселировании 22 % возникновение условий глубокого пульсирующего течения определяет гистерезисные циклы, огибающая которых описывается штриховой линией рис.

Конечно, возможны и более сложные маневры. Реакция системы на число оборотов ДВС, измеренная вихретоковым энкодером, демонстрирующая полное соответствие наложенному сигналу, также представлена на том же рисунке (красная кривая). Влияние маневра на производительность компрессора показано на рисунках 14 и 15, на которых представлены временные кривые сигналов давления всасывания и нагнетания вместе с частотой вращения турбонагнетателя при дросселировании обратного клапана на 45 % и 22 % соответственно (100 % соответствует полному открытию ). В то время как при дросселировании 45 % соотношение давлений демонстрирует плавное поведение во времени, в случае дросселирования 22 % ситуация иная, и отчетливо видны условия глубокого пульсирующего потока. Это периодическое явление с чистой доминирующей частотой около 19Гц, что лучше всего видно на рис. 16. С точки зрения общей производительности эффекты двух маневров также представлены на рис. 17 в плоскости m-n. Если при дросселировании 45 % траектория пары (m ,n) представляет собой практически однозначную кривую, то при дросселировании 22 % возникновение условий глубокого пульсирующего течения определяет гистерезисные циклы, огибающая которых описывается штриховой линией рис. 10. Следовательно, квазистационарный подход даст разумные результаты только в первом случае.

10. Следовательно, квазистационарный подход даст разумные результаты только в первом случае.

6. Выводы

В статье представлены концепция, конструкция и прототип системы генерации горячего газа для экспериментальных испытаний турбокомпрессора. Благодаря своей гибкости HGG продемонстрировал способность обеспечивать широкий диапазон расхода

с адекватными значениями давления и температуры, что позволяет легко и полностью охватывать рабочий диапазон тестируемого оборудования с контролируемой точностью. Стабильные экспериментальные результаты карты производительности компрессора подтвердили качество системы управления компрессорной станции, выполняющей функции ЦГГ. Нестационарные результаты, относящиеся к изменяющемуся во времени маневру, полученному одновременно с изменением качества и количества горячего газа, подаваемого на испытуемое изделие, продемонстрировали потенциал установки, предоставляющей точные данные о характеристике компрессора в условиях глубокого пульсирующего потока.

Благодарности

Авторы в долгу перед Cav. Джанпаоло Борги из Borghi&Saveri за поддержку этой работы с первоклассным оборудованием.

Каталожные номера

[1] https://www.avl.com/turbo-charger-testing

[2] http://www.fev.com/what-we-do/engineering-services/turbocharging/

[3] Lujian JM, Bermudez V, Serrano JR, Cervello C. Стенд для определения характеристик групп турбокомпрессоров. SAE Paper 2002-01-0163

[4] Galindo J, Serrano JR, Guardiola C, Cervello C. Определение предела помпажа на специальном испытательном стенде для определения характеристик автомобильного турбокомпрессора. Elsevier Experimental Thermal and Fluid Science 30 (2006) 449-462

[5] Зиннер К. Наддув двигателей внутреннего сгорания: основы, расчеты, примеры. СпрингерВерлаг; 1978

[6] Уотсон Н., Джанота М.С. Турбонаддув двигателя внутреннего сгорания. Макмиллан; 1982

[7] Наундорф Д., Больц Х., Мандель М. Проектирование и внедрение нового поколения испытательных стендов для турбонагнетателей с использованием технологии горячего газа. (2001) Документ SAE 2001-01-0279.

(2001) Документ SAE 2001-01-0279.

[8] Стемлер Э., Лоулесс П. Конструкция и работа испытательного стенда турбокомпрессора, предназначенного для моделирования переходных процессов. (1997) SAE Paper 970344,

[9] Rajoo S, Romagnoli A, Martinez-Botas RF Анализ нестационарных характеристик двухвходовой турбины турбонагнетателя с изменяемой геометрией. Energy 38 (2012) 176-189

[10] Капобьянко М., Марелли С. Экспериментальный анализ нестационарных характеристик потока в автомобильной турбине турбокомпрессора, оснащенной перепускным клапаном. Труды Института инженеров-механиков, часть D: Journal of Automobile Engineering (2011) 225: 1087

Работа турбокомпрессора (бензин)

Изделия, подходящие для этого управляемого теста*

Датчик давления WPS500X

£645,00Комплект адаптера WPS500X A (требуется TA212)

£119,00Комплект адаптера WPS500X B (требуется TA212)

£92,00Макси-комплект WPS500X (с сумкой для переноски)

1315,00 фунтов стерлингов*В Pico мы всегда стремимся улучшить нашу продукцию.

Инструменты, использованные в этом пошаговом тесте, могли быть заменены, а вышеперечисленные продукты являются нашими последними версиями, используемыми для диагностики неисправности, задокументированной в этом тематическом исследовании.

Инструменты, использованные в этом пошаговом тесте, могли быть заменены, а вышеперечисленные продукты являются нашими последними версиями, используемыми для диагностики неисправности, задокументированной в этом тематическом исследовании.

Целью этого теста является подтверждение того, что турбонагнетатель создает положительное давление наддува при открытии дроссельной заслонки.

Как выполнить тест

Просмотрите рекомендации по подключению.

- Подключите полностью заряженный датчик WPS500X к PicoScope канал A.

- Включите WPS500X и дождитесь завершения самопроверки (светодиодный индикатор будет прокручиваться от 1 до 3 и вернется к 1).

- Выберите диапазон 2 и подключить к впускному коллектору.

- Свернуть страницу справки. Вы увидите, что PicoScope отобразил образец сигнала и настроен на захват вашего сигнала.

- Запустите область , чтобы увидеть данные в реальном времени.

- Запустите двигатель и дайте ему поработать на холостом ходу.

- При нормальной рабочей температуре двигателя полностью нажмите педаль акселератора, пока двигатель не достигнет максимальных оборотов, затем отпустите педаль.

- С вашим сигналом в реальном времени на экране Остановить прицел.

- Перед остановкой двигателя дайте двигателю поработать на холостом ходу, чтобы замедлить работу турбонаддува.

- Используйте инструменты Waveform Buffer, Zoom и Measurements для изучения формы сигнала.

Пример сигнала

Примечания к форме волны

Канал A показывает разрежение/давление во впускном коллекторе на различных этапах испытания.

Зеленая линия (у маркера 3) обозначает атмосферное давление 0 мбар.

Черная линейка (у маркера 1) обозначает вакуум на впуске на холостом ходу, примерно -560 мбар

Оранжевая стрелка (у маркера 4) обозначает начальную задержку от начальной точки WOT до начала создания положительного давления (у маркера 5) во впускном коллекторе, называемого Турбо задержкой. Пример формы волны показывает, что тестовый автомобиль измеряет примерно до 600 мс.

Пример формы волны показывает, что тестовый автомобиль измеряет примерно до 600 мс.

Оранжевая стрелка (у маркера 6) обозначает время, необходимое для того, чтобы давление во впускном коллекторе достигло пикового значения +560 мбар (у маркера 7) от начального увеличения на маркере 5.

Путем добавления времени, указанного оранжевые стрелки на маркерах 4 и 6, вы можете рассчитать общее время, необходимое для достижения максимального давления в коллекторе (давление наддува) от начального WOT на маркере 2. (Приблизительно 1,1 секунды на нашем тестовом автомобиле.)

Фиолетовая стрелка (на отметке 7) обозначает максимальное положительное давление в коллекторе (выше атмосферного), создаваемое турбонагнетателем. Давление наддува.

Синяя линия (у отметки 9) обозначает максимальный вакуум в коллекторе, приблизительно -820 мбар.

Типичные значения (при правильной рабочей температуре двигателя).

- Стабильные обороты холостого хода – обратите внимание на стабильный вакуум в коллекторе.

Применение

Применение - WOT – быстрое снижение вакуума в коллекторе до атмосферного давления (0 мбар).

- WOT удерживается – Атмосферное давление

- Турбо-задержка

- Начало положительного давления во впускном коллекторе – Давление наддува

- Прошедшее время от начала наддува до максимального давления наддува

- Максимальное давление наддува

- Быстрое снижение давления наддува в коллекторе

- Увеличенный приемный карман при перебеге.

Дополнительные указания

Конкретные условия испытаний и результаты см. в технических данных автомобиля.

Когда система управления двигателем выполнила стабилизацию оборотов холостого хода и все нагрузки, приложенные к двигателю, стабилизировались, вакуум в коллекторе оборотов холостого хода должен оставаться достаточно стабильным на этой временной основе.

Для более точного анализа на холостом ходу см. Датчики давления > Датчик давления WPS500X > Давление во впускном коллекторе — число оборотов холостого хода, предустановленное в автомобильном меню.

Применение WOT при правильной рабочей температуре двигателя должно привести к мгновенному снижению вакуума в коллекторе до атмосферного давления (0 мбар), обозначенного зеленой линией на отметке 3.

Во впускном коллекторе не будет препятствий, пока дроссельная заслонка остается открытой. В результате давление во впускном коллекторе будет оставаться равным атмосферному до тех пор, пока частота вращения турбокомпрессора не увеличится настолько, чтобы создать положительное давление (давление наддува на отметке 5).

При вращении коленчатого вала примерно на 360 градусов вы можете увидеть начало падения впускного кармана ниже 0 бар, что указывает на то, что давление в цилиндре теперь падает до вакуума. Это указывает на адекватную герметизацию выпускного клапана, который теперь закрывается, когда поршень опускается в цилиндр во время такта впуска. Фазы газораспределения, целостность воздухозаборника, поршневых компрессионных колец и поверхности цилиндра также можно проверить, осмотрев впускной карман. Глубину впускного кармана (уровень вакуума) можно измерить с помощью сигнальной линейки (маркер 5) и значения, отображаемого в легенде линейки (маркер 4) при -69.8,6 мбар.

Глубину впускного кармана (уровень вакуума) можно измерить с помощью сигнальной линейки (маркер 5) и значения, отображаемого в легенде линейки (маркер 4) при -69.8,6 мбар.

С момента открытия дроссельной заслонки неизбежная задержка перед началом создания избыточного давления во впускном коллекторе. Это называется Турбо-лаг. Пример формы волны показывает, что тестовый автомобиль измеряет примерно до 600 мс. (указано стрелкой с маркером 4).

По мере того как частота вращения двигателя продолжает увеличиваться, частота вращения турбины турбонагнетателя и вала компрессора будет увеличиваться до точки, при которой во впускном коллекторе создается избыточное давление. Это начальное повышение давления в коллекторе (выше атмосферного) обозначено маркером 5.

Время увеличения давления во впускном коллекторе от начала давления наддува на маркере 5 до максимального давления наддува на маркере 7 указано стрелкой рядом с маркером 6. В примере осциллограммы время составляло примерно 470 мс

Продолжающееся увеличение частоты вращения вала турбины и компрессора турбокомпрессора во время стадии WOT приводит к быстрому увеличению давления в коллекторе до максимального давления наддува, зафиксированного маркером 7 (выделено фиолетовой стрелкой). Имейте в виду, что записанное здесь значение должно использоваться только как показатель работы турбонагнетателя (подтверждающий вращение вала турбины и компрессора), а не как окончательное руководство по эффективности турбонагнетателя. Различные производители ограничивают максимальные значения наддува турбокомпрессора, когда автомобиль стоит. Это подчеркивает необходимость проведения аналогичного испытания в условиях дорожных испытаний. Убедитесь, что максимальное давление наддува не превышает значения, указанного производителем, так как это может указывать на заедание механизма управления перепускной заслонкой/лопастью турбонагнетателя или неисправность в контуре управления максимальным наддувом.

Имейте в виду, что записанное здесь значение должно использоваться только как показатель работы турбонагнетателя (подтверждающий вращение вала турбины и компрессора), а не как окончательное руководство по эффективности турбонагнетателя. Различные производители ограничивают максимальные значения наддува турбокомпрессора, когда автомобиль стоит. Это подчеркивает необходимость проведения аналогичного испытания в условиях дорожных испытаний. Убедитесь, что максимальное давление наддува не превышает значения, указанного производителем, так как это может указывать на заедание механизма управления перепускной заслонкой/лопастью турбонагнетателя или неисправность в контуре управления максимальным наддувом.

Когда вы отпускаете педаль акселератора, обороты двигателя, а также частота вращения турбины турбонагнетателя и вала компрессора уменьшаются, что приводит к падению давления наддува ниже атмосферного и возвращению к вакууму. Имейте в виду, что скорость турбонагнетателя и скорость двигателя будут падать с разной скоростью, что приведет к постепенному возврату в вакуум, в отличие от быстрого возврата в двигателях без турбонаддува.

При высокой частоте вращения двигателя, но падающей после теста WOT (дроссельная заслонка теперь закрыта), разрежение во впускном коллекторе продолжает расти выше уровня стабильной скорости холостого хода (на отметке 1), образуя впускной карман. Здесь вы можете дополнительно подтвердить механическую эффективность двигателя и целостность системы впуска. Небольшой впускной карман может указывать на механический дефект или утечку на впуске. Для более точного анализа впускного кармана см. «Датчики давления» > «Преобразователь давления WPS500X» > «Быстрый тест давления во впускном коллекторе — WOT», предварительно настроенный в меню «Автомобильный».

Отказ от ответственности

Этот раздел справки может быть изменен без уведомления. Информация внутри тщательно проверяется и считается достоверной. Эта информация является примером наших исследований и выводов и не является окончательной процедурой.

Pico Technology не несет ответственности за неточности. Каждое транспортное средство может быть разным и требует уникального теста

настройки.