Почему мотор гнет клапаны и как от этого защититься? | Обслуживание | Авто

Владимир Гаврилов

Примерное время чтения: 5 минут

6674

Категория: Обслуживание Авто

Газораспределительный механизм видел любой автомобилист, который хоть раз открывал капот. Сверху двигателя находится крышка, прикрывающая распредвал, и кулачки, отвечающие за управление клапанами. Спереди мотора натянут ремень, раскручивающий эти валы. Он подсоединен к коленвалу мотора и приводится в движение за счет за счет работы поршней. Эта система способна работать довольно долго без вмешательства технических специалистов, однако если хозяин недоглядел за началом разрушения ремня, то жди беды. О том, как правильно обслуживать привод газораспределительного механизма (ГРМ) и как не дать клапанам загнуться, рассказывает мастер СТО Bosch Александр Мельник.

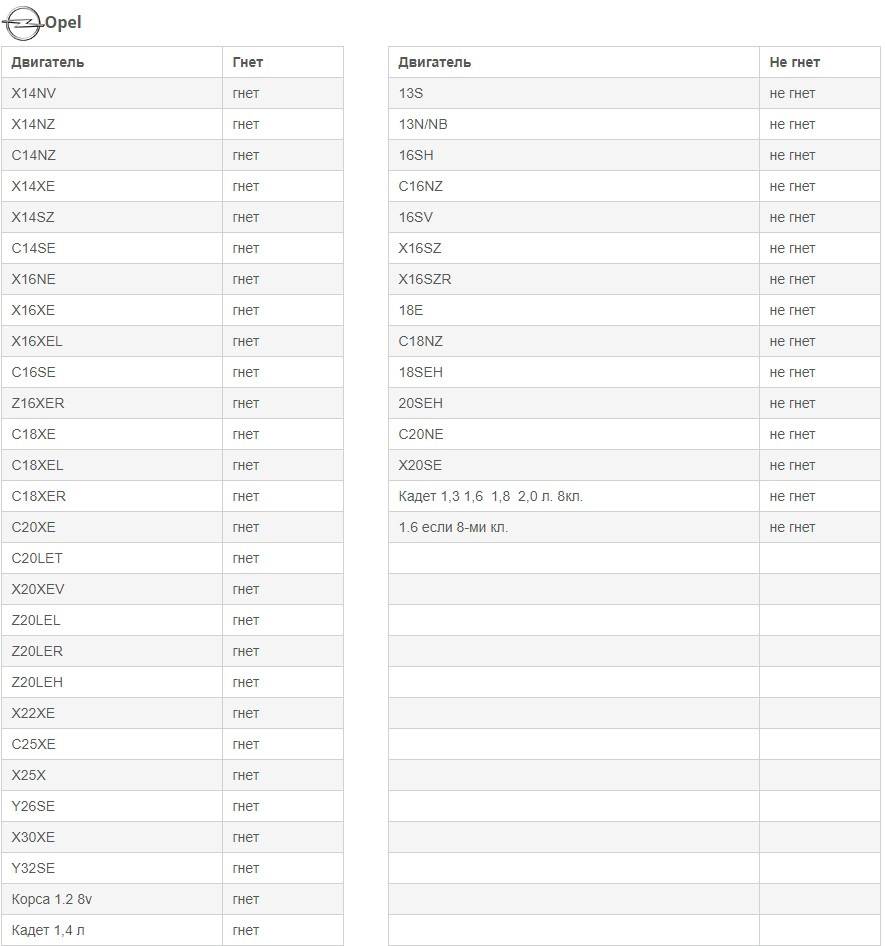

В Сети распространяются списки двигателей от разных моделей, которые якобы не гнут клапаны. Эти данные вводят автомобилистов в заблуждение. Появляются люди, которые верят байкам о защищенных клапанах и принципиально не меняют ремень ГРМ, считая, что при его обрыве силовой агрегат не пострадает.

Первым мотором, который якобы был защищен от подобных повреждений, называют силовой агрегат от ВАЗ 2105, который имел поршневую группу с углублениями. При зависании клапана они якобы позволяли спрятаться головкам при возвращении поршня. Между тем такие выемки нужны совсем для другого. У двигателей с большой степенью сжатия и широкими фазами газораспределения клапан остается немного приоткрытым в тот момент, когда поршень подходит к своей верхней точке. Чтобы не произошло касания, делается выемка.

Однако при обрыве ремня ГРМ никакая фрезерованная канавка не поможет. Поэтому списки безопасных моторов — миф. Клапаны гнутся у всех двигателей, правда, не всегда и с разными последствиями для техники.

Как работает ГРМ

Рассмотрим этот механизм более подробно. В верхней части цилиндра современного двигателя тесно: тут расположены два или четыре клапана, свеча, форсунка впрыска горючего. А свод головки делают низким и почти прямым для достижения высокой степени сжатия и увеличения мощности.

Когда раскручивается распредвал ГРМ, то благодаря специальным кулачкам со сложным профилем он нажимает на ножку клапана и открывает его для выпуска отработавших газов. Распредвал и коленвал обязательно синхронизируются. Если поршень уходит вниз, то клапаны впускают смесь, а при движении поршня вверх они закрываются. Так создается давление в камере сгорания. Дальше свечи поджигают смесь, которая и толкает поршень. Этот цикл многократно повторяется.

При повреждении ремня ГРМ или его обрыве распредвалы мгновенно останавливаются под действием тормозящих пружин. Головка клапана не успевает спрятаться в гнездо, и поршень бьет в нее верхней плоскостью.

В худшем случае шток клапана гнется, направляющая втулка деформируется, клапан заклинивает в открытом положении и острым краем встает перед плоской крышкой поршня. От второго и третьего удара разрушается сам поршень, обломки крушат стенки цилиндра, царапают поверхность или устраивают задиры.

Гораздо чаще при обрыве ГРМ клапан лишь подгибается и перестает закрываться полностью, отчего мотор работает нестабильно и с необычным звенящим звуком.

Поэтому лучше не доводить дело до обрыва ремня ГРМ, внимательно изучать его состояние и ставить новый в сроки, как того требует регламент технического обслуживания.

Почему рвется ремень ГРМ?

Ремень ГРМ обрывается из-за выработки своего ресурса. Он извивается среди множества звездочек и роликов, как змея. Резина со временем теряет эластичность, появляются микротрещины.

Кроме того, на ремень влияет неправильная работа направляющих и натяжных роликов в сложном приводе. При разрушении подшипников ролик перекашивает, а это ведет к росту усилия.

При разрушении подшипников ролик перекашивает, а это ведет к росту усилия.

Помимо натяжного ролика, ремень проходит через шкив привода насоса системы охлаждения (помпа). А он тоже имеет массу вращающихся механизмов, которые разрушаются с течением времени. Если подшипники помпы вдруг перекашивает, то вал заклинивает и потрескавшийся ремень ГРМ не в силах выдержать рост давления от привода помпы. Он рвется с непредсказуемыми последствиями для мотора.

Для повреждения газораспределительного механизма достаточнно даже повреждения одного-двух зубьев на ремне. Это иногда происходит при морозном запуске или при старте с буксира. Иногда плохо натянутый ремень перескакивает на один-два зуба. Тогда фазы газораспределения смещаются и двигатель начинает работать с перебоями. Он троит и трясется.

Поэтому с заменой ремня лучше не тянуть. Свыше 100 тыс. км ремень ходить не может. Вместе с ним ставятся и новые направляющие ролики, а также натяжители помпы. Автопроизводители вместе с заменой ремня ГРМ рекомендуют менять даже насос системы охлаждения.

Автопроизводители вместе с заменой ремня ГРМ рекомендуют менять даже насос системы охлаждения.

Смотрите также:

- Почему бывалые водители рекомендуют сверлить дырку в глушителе? →

- Советы водителям: как преодолеть глубокие лужи на автомобиле →

- Какие морозы считаются экстремальными для автомобиля? →

советы автомобилистам

Следующий материал

Также вам может быть интересно

- Развенчиваем автомифы. Что нельзя делать с машиной зимой?

- Какие автомобили обязательно нужно прогревать в холода?

- Почему ездить по лужам вредно для автомобилей?

- Почему опасно проливать бензин мимо горлышка топливного бака?

- Почему на автомобиле нельзя ехать сразу после запуска мотора?

Новости СМИ2

Гнет ли клапана «Весты» при обрыве ремня ГРМ? 🦈 avtoshark.

com

comНа «Весте» гнет клапана в результате обрыва ремня или цепи ГРМ. Далее происходит нарушение синхронизации вращения коленчатого вала и распределительных валов в головке блока цилиндров.

«Лада Веста» гнет клапана или нет, часто интересуются владельцы отечественных машин. Ведь в случае загиба не получится избежать ремонта двигателя.

Почему двигатель гнет клапана

Инженеры-мотористы стараются сделать эффективный двигатель, повышая степень сжатия, усложняя конструкцию. Это улучшает реализацию энергии топлива, но делает мотор более требовательным к комплектующим, качеству, периодичности технического обслуживания.

Некачественные комплектующие, плохое или несвоевременное техническое обслуживание влекут за собой серьезные поломки. Одно из них – растяжение, а впоследствии обрыв ремня или цепи ГРМ.

Какие двигатели ставятся на «Лада Веста»

Автомобили «Лада Веста» комплектуются 4 двигателями. 2 двигателя разработки «АвтоВАЗа» объемом 1,6, новый 1,8-литровый 16-клапанный силовой агрегат. 1,6-литровый ставится в 2 вариациях – с 8 и 16 клапанами. 1 двигатель объемом 1,6 литра разработан группой Renault-Nissan.

1,6-литровый ставится в 2 вариациях – с 8 и 16 клапанами. 1 двигатель объемом 1,6 литра разработан группой Renault-Nissan.

Гнет ли клапана на «Весте» при обрыве ремня ГРМ

Клапана «Лада Веста» гнет, если дата выпуска до 15 августа 2018 года. Но, по заявлениям автопроизводителя, в июле 2018 года была модернизирована поршневая группа на всех двигателях объемом 1,6 литра. В результате стали устанавливать новые поршни с цековками (углублениями), поэтому «Веста» уже не гнет клапана. Двигателя 1,8 литра данная модернизация не коснулась.

Мотор «ВАЗ» 21116

В начале 2012 года был выпущен новый 8-клапанный двигатель объемом 1,6 литра. Точнее, это модернизация старого двигателя с индексом 21114. Модернизация коснулась многих аспектов, но основными задачами были снижение расхода топлива, повышение динамических характеристик за счет уменьшения механических потерь. Дополнительно повысили нормы экологичности, перешли с Евро-3 на Евро-5. Мощность осталась на прежнем уровне – 87 л. с.

с.

Двигатель «Лады Весты». Источник фото: https://img.rg.ru/pril/article/178/38/47/VESTA_Cross_Interior_030.jpg

Мотор планировали ставить на начальные комплектации автомобиля, но впоследствии от этой идеи отказались.

Были модернизированы шатунно-поршневая группа (снижена масса) и камера сгорания, сильной модернизации подвергся впускной коллектор двигателя. А поскольку использовались втыковые поршни (без цековок), то была необходимость повышения надежности ГРМ. Фирма «Гейтс» подобрала серийный ремень, удовлетворяющий основным техническим условиям. Во избежание механических повреждений он закрывается пластиковым кожухом.

Мотор «ВАЗ» 21129

Двигатель был создан в 2015 году на базе вазовского 21127 мотора. Это 16-клапанный (по 4 клапана на цилиндр, 2 впускных, 2 выпускных) агрегат объемом 1,6 литра. Стал жестче блок цилиндров, улучшена система смазки, впрыска топлива и многие другие элементы.

Основные новшества – выпуск и впускной ресивер переменной длины. Благодаря этому максимальная мощность стала 106 л. с. вместо 98 ранее, а также повысилась приемистость на разных режимах работы двигателя. Он стал лучше отзываться на нажатие педали газа на низких и средних оборотах.

Благодаря этому максимальная мощность стала 106 л. с. вместо 98 ранее, а также повысилась приемистость на разных режимах работы двигателя. Он стал лучше отзываться на нажатие педали газа на низких и средних оборотах.

Наиболее частой проблемой мотора были плавающие холостые обороты. Особенность не могли долгое время решить, пока не поставили комбинацию из двух датчиков ДАД+ДТВ (датчик абсолютного давления + датчик температуры воздуха). После этого плавающих оборотов не встречалось.

Мотор «ВАЗ» 21179

В 2015 году был сделан новый двигатель объемом 1,8 литра, мощностью 122 л. с. Это первый двигатель производства «АвтоВАЗа» с функцией изменения фаз газораспределения. Производство стартовало в феврале 2016 года.

Конструктивно это тот же мотор семейства 21116-21129. Увеличение объема было достигнуто за счет увеличения хода поршня. Сделаны и другие, более мелкие доработки. Мотор втыковый, то есть загибает клапана при обрыве или перескоке ремня ГРМ.

На столь небольшой срок производства и эксплуатации уже известно, что это самый беспроблемный мотор. Есть жалобы на постоянный масложор, поломки редукционного насоса.

Есть жалобы на постоянный масложор, поломки редукционного насоса.

Мотор Renault-Nissan HR16DE-h5M

Renault-Nissan HR16DE-h5M – это созданный японскими инженерами 4-цилиндровый, 16-клапанный двигатель с поперечным расположением в подкапотном пространстве. Мотор получился очень хороший. Привод цепной, что отлично сказалось на долговечности узла ГРМ. Замена цепи происходит реже, чем ремня, примерно раз в 150-200 тыс. км.

Конструктивно мотор современный. Имеет механизм газораспределения, фазовращатель расположен на впускном валу. Механическая дроссельная заслонка уступила место электронной, что позволило снизить расход топлива и улучшить сгорание топливно-воздушной смеси, повысив мощность. Двигатель развивает 113 лошадиных сил, соответствует нормам Евро-5.

Из явных недостатков известны следующие моменты:

- Свист двигателя. Звук ремня генератора исправляется либо натяжкой, либо заменой.

- Неисправное реле блока зажигания. Глохнет двигатель посреди дороги и не заводится, либо заводится, но проблемно.

- Прогорает прокладка выхлопной трубы. На средних оборотах резко повышается звук выхлопа, устраняется заменой.

- Сильная вибрация двигателя. Решается заменой вышедшей из строя подушки двигателя.

Это наиболее распространенные минусы двигателя. Сам по себе он очень надежный, неприхотливый. При рекомендациях заправляться 95 бензином можно использовать АИ-92.

Гнет ли клапана «Веста» 2019

Lada Vesta 2019 года выпуска не гнет клапана при условии, что установлен двигатель 1,6 литра. Но надеяться на модернизацию все равно не стоит, так как есть случаи загиба на автомобиле 2019 года. Вот неудачливый владелец поделился видео:

В случае, если установлен мотор 1,8 литра, загиб клапанов и дорогой ремонт обеспечены, поскольку «АвтоВАЗ» не предлагает поршни с цековками (проточками).

Почему происходит обрыв

Обрыв ремня или цепи ГРМ происходит по целому ряду причин:

- бракованный или поддельный ремень/цепь;

- плохое техническое обслуживание, несоблюдение сроков замены;

- повреждение ремня, цепи или всего газораспределительного механизма.

Избежать этого можно своевременным обслуживанием автомобиля на дилерской станции ТО либо в проверенном клубном сервисе (есть риск потери гарантии). Более дешевым выходом будет самостоятельное обслуживание.

Как диагностировать проблемы с ремнем ГРМ

Для надежной работы двигателя необходимо следить за состоянием механизма и ремня или цепи ГРМ. Отслуживший срок ремень выдадут следующие неисправности:

- трещины и потертости на детали;

- тикающие, шаркающие и другие посторонние звуки от механизма ГРМ.

Если вы заметили один или оба признака, то заменить или проверить ремень ГРМ будет нелишним. Это спасет от дорогого капитального ремонта ДВС.

Последствия при обрыве ремня ГРМ

На «Весте» гнет клапана в результате обрыва ремня или цепи ГРМ. Далее происходит нарушение синхронизации вращения коленчатого вала и распределительных валов в головке блока цилиндров. В результате поршни и клапана в открытом состоянии встречаются в верхней мертвой точке, далее загибает клапана на «Весте» и дополнительно повреждает поршни. В особо тяжелых случаях возможно повреждение стенок цилиндров. Как следствие – дорогой ремонт со снятием и разборкой двигателя.

В особо тяжелых случаях возможно повреждение стенок цилиндров. Как следствие – дорогой ремонт со снятием и разборкой двигателя.

Поршни, которые не гнут клапана

Такие поршни существуют, но не для всех автомобилей. Иногда автопроизводитель дорабатывает поршни и ставит безвтыковые. Сторонние фирмы делают неоригинальные комплектующие. Но у таких поршней есть 2 особенности:

- неоптимальная форма дна поршня и, следовательно камеры сгорания, снижение степени сжатия;

- они тяжелее.

Эти факторы понижают коэффициент полезного действия мотора на 5-10%.

Мотористы после замены поршневой группы на нестандартную дорабатывают программное обеспечение двигателя для компенсации изменения формы дна поршня. Также может потребоваться увеличение теплового зазора в ЦПГ.

Признаки прогара клапанов на «Весте»

Мастера говорят, что случаи прогара клапанов на «Весте» нередки. Явный признак – сильное троение двигателя. Перед этим сначала происходит падение компрессии, после ощутимо возрастает расход топлива.

Троение может появляться по разным причинам:

- износ ЦПГ и снижение компрессии;

- плохие свечи зажигания;

- прогар одного или нескольких из поршней;

- поломка системы зажигания.

Для нахождения прогоревших клапанов используют дополнительные проверки. После первого замера компрессии нужно в цилиндр залить 2-3 кубика моторного масла. После снова померить компрессию. Если она поднимется, то это износ ЦПГ или залегшие кольца. Это становится понятно, так как появилась масляная пленка. Если компрессия останется неизменной, то цилиндр с неисправным клапаном найден, так как лишний воздух вышел через него.

Причины прогара клапанов

Главными причинами являются:

- поджатые клапана;

- износ направляющей или самого стержня клапана;

- бедная топливная смесь.

Если причины 1 и 2 характерны для солидных пробегов автомобиля и характеризуются естественным износом, то 3 причина – это ненастроенная система подачи топлива. Чаще всего наблюдается при установке газового оборудования на автомобиль.

Чаще всего наблюдается при установке газового оборудования на автомобиль.

Последствия прогара клапанов

Последствия могут самые разные, от повышенного расхода и до выгорания не только самого клапана, но и его седла. Прогоревшее седло требует ремонта головки блока цилиндров. Сгоревший клапан может разрушиться, упасть в цилиндр, где повредит не только поршень, но и стенки блока цилиндров, а заодно и ГБЦ.

Читайте также: Как заменить клапан адсорбера на Лада Веста

Регулировка клапанов на «Весте»

Регулировка производится по-разному, в зависимости от мотора.

На двигателях объемом 1,6 литра установлены гидрокомпенсаторы, которые избавляют от регулировки клапанов. А вот на Renault-Nissan 1,8 литра нет гидрокомпенсаторов. На нем установлены толкатели. Регулировка производится за счет подбора регулировочных шайб с выводом теплового зазора клапана на предписанный заводом-изготовителем размер.

Является ли это следующим большим скачком для внутреннего сгорания?

Vaztec Возможно, мы все время делали это неправильно. То есть с головками цилиндров.

То есть с головками цилиндров.

В те времена, когда все только начиналось, пар был началом — как мы впервые улавливали тепловую энергию из топлива и использовали ее для работы. Более века назад паровые силовые установки легли в основу конструкции первых двигателей внутреннего сгорания (ДВС). Перемещение горения от внешнего источника (парового котла) внутрь приводного цилиндра стало важным шагом вперед в повышении мощности и эффективности.

Поскольку паровые двигатели были разбросаны повсюду, многие детали были перенесены. Такие компоненты, как поршни, шатуны и кривошипы, были почти достаточно правильными, чтобы заставить работать бензиновый двигатель, и все началось с этого. Однако скользящие втулки и популярные баррельные клапаны, используемые для управления потоком пара высокого давления, не прошли проверку. Они просочились.

Утечка небольшого количества пара высокого давления тут и там не имеет большого значения в грандиозной схеме локомотива. Поскольку утечка из цилиндра влечет за собой реальные недостатки двигателя внутреннего сгорания, от золотниковых клапанов и цилиндрических клапанов отказались, заменив их своего рода клапаном, называемым тарельчатым. Этот тип клапана сейчас используется почти в каждом четырехтактном двигателе внутреннего сгорания на земле.

Этот тип клапана сейчас используется почти в каждом четырехтактном двигателе внутреннего сгорания на земле.

Тарельчатые клапаны были и остаются подходящими для четырехтактных двигателей с высоким внутренним давлением и высокими температурами сгорания. В сочетании с потайным седлом скошенная поверхность тарелки образует положительное уплотнение, и это уплотнение улучшается по мере увеличения давления на поверхность клапана. Хотя для них требуются сложные приводные и поддерживающие системы (кулачки, фиксаторы, пружины, направляющие со смазкой и т. д.), тарельчатые клапаны стали надежным решением.

Патентный чертеж новой системы тарельчатого клапана, поданный в начале 19 века.20 с. Специфика этого конкретного предложения компоновки не важна, но обратите внимание на клапан в форме тюльпана справа. Столетие спустя куколки не сильно изменились. USPTO То, что мы выиграли в надежном уплотнении, мы потеряли в потоке. Головка тарельчатого клапана всегда мешает. На такте впуска головка тарельчатого клапана блокирует около 20 процентов воздуха, пытающегося заполнить цилиндр.

В случае с впускным клапаном мы развились до точки наилучшего восприятия, когда тарельчатый клапан может пропускать более 100 % пропускной способности — через клапан и в цилиндр может проходить больше воздуха, чем размеры впускного тракта и цилиндр подскажет. Но это из-за скорости входящего воздушного потока, когда воздух «трамбует» сам себя мимо головки клапана. (Для преувеличенной иллюстрации этого эффекта см. ныне устаревшие японские «начинки метро» — они были буквально олицетворением эффекта тарана.

Это немалая проблема. Каждый двигатель, по сути, представляет собой тупой воздушный насос, ограниченный в возможностях подачи воздуха. По сравнению с этим сжигание бензина и выпуск газов под высоким давлением — довольно простые задачи.

Наполнение баллонов было проблемой на протяжении двух столетий, с тех пор как мы начали отходить от пара. Столб воздуха над землей весит ровно столько, чтобы создать атмосферное давление около 14,5 фунтов на квадратный дюйм на уровне моря. Когда дело доходит до выталкивания воздуха в вакуум — например, создаваемый поршнем, движущимся вниз по цилиндру, — это давление невелико. На высоте еще меньше, как на Пайкс-Пик, где высота горы оставляет столб воздуха над головой достаточно коротким, чтобы дать менее 9фунтов на квадратный дюйм (Вы когда-нибудь задумывались, почему на гоночных автомобилях, работающих на высоте, преобладают турбонаддувы и нагнетатели? Теперь вы знаете.)

Столб воздуха над землей весит ровно столько, чтобы создать атмосферное давление около 14,5 фунтов на квадратный дюйм на уровне моря. Когда дело доходит до выталкивания воздуха в вакуум — например, создаваемый поршнем, движущимся вниз по цилиндру, — это давление невелико. На высоте еще меньше, как на Пайкс-Пик, где высота горы оставляет столб воздуха над головой достаточно коротким, чтобы дать менее 9фунтов на квадратный дюйм (Вы когда-нибудь задумывались, почему на гоночных автомобилях, работающих на высоте, преобладают турбонаддувы и нагнетатели? Теперь вы знаете.)

После 100 лет возни тарельчатый клапан, в некотором смысле, устарел. Теперь он очень функционален, но не оптимальный. Мы частично компенсировали плохую работу тарельчатого клапана за счет увеличения количества клапанов — в некоторых головках цилиндров их четыре или более на поршень. Однако за последнее столетие изобретательный человеческий разум попытался возродить некоторые концепции паровых машин, чтобы воспользоваться их превосходной текучестью.

Во время Второй мировой войны, когда авиация была главной гонкой вооружений, разработчики двигателей с обеих сторон стряхнули пыль с концепции золотниковых клапанов. Сконфигурировав эти клапаны вокруг поршней, они добились значительного увеличения мощности. (В то же время добившись значительного прогресса в разработке таких вещей, как высокооктановое топливо, нагнетатели, турбокомпрессоры и впрыск закиси азота — на протяжении примерно пяти лет). клапаны, чистый и беспрепятственный путь от впускного отверстия к цилиндру, тарельчатая головка не мешает.

Работа узла втулочного клапана, использовавшегося в двигателях самолетов Bristol во время Второй мировой войны. Гильза поднималась и опускалась внутри цилиндра вокруг движущегося поршня; отверстия в боковой части гильзы служили отверстиями для впуска и выпуска. Bristol Airplane Company Этот улучшенный воздушный поток нашел хорошее применение: истребитель, который может набирать высоту или убегать от противника, может легко развернуться и сбить его. Однако, несмотря на все преимущества улучшенного потока, золотниковые клапаны пропускали масло, они слишком быстро изнашивались, и для правильной работы им требовались поворотные рычаги в картере. Эта технология никогда не использовалась в автомобилестроении в какой-либо значимой форме.

Однако, несмотря на все преимущества улучшенного потока, золотниковые клапаны пропускали масло, они слишком быстро изнашивались, и для правильной работы им требовались поворотные рычаги в картере. Эта технология никогда не использовалась в автомобилестроении в какой-либо значимой форме.

Тем не менее, песне сирены полного потока трудно сопротивляться. Как и золотниковый клапан, цилиндрический клапан — тип поворотного клапана — уже давно привлекает внимание конструкторов двигателей.

Поворотный клапан ствола и головка блока цилиндров 45-кубового прототипа одноцилиндрового двигателя, разработанного американской фирмой Vaztec. Когда ствол вращается, прямоугольные отверстия позволяют воздушно-топливной смеси и выхлопным газам достигать впускных и выпускных отверстий двигателя соответственно. Vaztec Вал с прорезанной в нем прорезью, вращающийся в уплотнениях, настолько прост и работоспособен, что испробован десятки и десятки раз. В то время как стандартный тарельчатый клапан может максимально пропускать 85 процентов своей площади впуска (и затем только временно, когда полностью открыт), поворотный клапан открывается быстрее и может пропускать 100 процентов своей площади впуска большее время (имеется в виду, в течение большей части времени). продолжительность открытия клапана). Если у вас есть 5,0-литровый двигатель, который может дышать только на 85 процентах мощности, у вас на самом деле нет 5,0-литрового двигателя. Стопроцентный расход впускного клапана каждый раз увеличивает мощность.

продолжительность открытия клапана). Если у вас есть 5,0-литровый двигатель, который может дышать только на 85 процентах мощности, у вас на самом деле нет 5,0-литрового двигателя. Стопроцентный расход впускного клапана каждый раз увеличивает мощность.

С клапаном ствола гремлин всегда был запечатан. В течение долгого времени любой уплотнительный материал, который прижимался к валу цилиндрического клапана в достаточной степени, чтобы выдерживать давление сгорания — более 1500 фунтов на квадратный дюйм при 2500 градусов по Фаренгейту — также вызывал высокое трение и износ. Если вы ослабите допуск уплотнения на валу, чтобы уменьшить трение, оно будет протекать. В любом случае, высокие температуры разъедали любой уплотнительный материал.

Промышленность создала прототипы, испытательные двигатели и несколько попыток производства, но ни одна конструкция или компоновка поворотного клапана не были пригодны для реального коммерческого успеха. Феликс Ванкель, изобретатель роторного двигателя, начал свою карьеру с разработки дисковых поворотных клапанов, которые в конечном итоге использовались в немецких торпедах. В 2004 году команда Mercedes-Ilmor Формулы-1 была ближе всех к вершине благодаря адаптации поворотного клапана, запатентованного человеком по имени Бишоп. Но, увы, санкционирующий орган F1 (ненавидящий власть?) в ответ объявил вне закона любой клапан, кроме тарельчатого клапана. Вот вам и гонки, продвигающие инновации.

В 2004 году команда Mercedes-Ilmor Формулы-1 была ближе всех к вершине благодаря адаптации поворотного клапана, запатентованного человеком по имени Бишоп. Но, увы, санкционирующий орган F1 (ненавидящий власть?) в ответ объявил вне закона любой клапан, кроме тарельчатого клапана. Вот вам и гонки, продвигающие инновации.

Все надежды не потерянный. В рамках моей работы в качестве профессора по проектированию двигателей с внутренним двигателем в UNC-Charlotte меня пригласили консультировать в «Рейс-Сити, США» (также известный как Мурсвилл, Северная Каролина, родина NASCAR), чтобы помочь компании, которая нашла способ для герметизации поворотного клапана и использования потенциала.

Эта компания, Vaztec, была основана командой разработчиков двигателей, которые десятилетиями поддерживали гонки GM и Ford и разочаровались в том, насколько плохо течет тарельчатый клапан. Спустя шесть лет они только что вернулись с конференции Общества инженеров-автомобилестроителей в Японии, где их доклад об успешной конструкции роторного клапана был отмечен наградой.

Спустя шесть лет они только что вернулись с конференции Общества инженеров-автомобилестроителей в Японии, где их доклад об успешной конструкции роторного клапана был отмечен наградой.

Возможно, пришло время перемен.

VaztecКомпания Vaztec разработала и запатентовала динамическую высокотемпературную уплотнительную систему, которая адаптируется к форме поворотного клапана по мере его расширения. Это расширение является настоящей ахиллесовой пятой системы с поворотным клапаном. Почти все металлы расширяются при нагревании. Если для работы вашего уплотнения клапана требуется тысячная доля дюйма зазора, как это делают многие автомобильные уплотнения, увеличение размера этого клапана в три раза по мере прогрева двигателя является рецептом отказа.

По мере развития проекта Vaztec появились некоторые интересные дополнительные преимущества. Одним из них является более холодный клапан. Тарелка — это сидячая утка в камере сгорания, подвергающаяся воздействию дымовых газов при температуре 2500 градусов во время рабочего хода поршня. Затем, во время такта выпуска, головка клапана застревает в струе выхлопа с температурой 1400 градусов. Миллисекунды спустя эта головка переносит оставшееся тепло в следующий цикл мощности двигателя. Поскольку клапан ствола постоянно вращается, тепло передается в головку блока цилиндров более равномерно.

Затем, во время такта выпуска, головка клапана застревает в струе выхлопа с температурой 1400 градусов. Миллисекунды спустя эта головка переносит оставшееся тепло в следующий цикл мощности двигателя. Поскольку клапан ствола постоянно вращается, тепло передается в головку блока цилиндров более равномерно.

Этот теплообмен полезен. При пиковой мощности головка тарельчатого выпускного клапана может служить «свечей накаливания», нагреваясь до такой степени, что самовоспламеняется топливо и воздух. Снижение статической степени сжатия двигателя помогает облегчить это; к тому же, если вы устраните эффект свечи накаливания, вы можете увеличить это соотношение. При прочих равных более высокая степень сжатия повышает мощность и эффективность — важный шаг к тому, чтобы двигатель внутреннего сгорания оставался живым и актуальным в ближайшие годы.

Эти преимущества были ожидаемы. Неожиданным побочным продуктом беспрепятственного впускного потока стала увеличенная и теперь очень высокая скорость всасываемого воздуха, когда он устремляется в камеру сгорания.

Всасываемый воздух достигает сумасшедшей скорости в условиях высокой нагрузки — 0,55 Маха или около 450 миль в час. Именно эта скорость вызывает вышеупомянутый «эффект тарана» — заклинивание горючей воздушно-топливной смеси в цилиндре. Эта скорость обычно вызывает турбулентность, которая активизирует и ускоряет процесс сгорания, способствуя увеличению мощности.

Анимация пути, пройденного впускным зарядом в клапанно-ствольной системе Vaztec. Градиентная полоса внизу отражает скорость заряда. Vaztec Интересное примечание: несколько десятилетий назад у меня был увлекательный разговор о скорости впуска с бывшим редактором Car and Driver Гордоном Дженнингсом. Он предложил 0,9 Маха в качестве фактической цели — почти звуковой воздушный поток. Но даже тогда все равно будет сильно мешать головка тарельчатого клапана, которая свисает на конце впускного отверстия, как вышибала на входе на вечеринку. Когда вышибала ушел, все изменилось. Вместо упорядоченной «дефлаграции» (изображение листа бумаги, зажженного спичкой в одном углу, пламя медленно движется, чтобы поглотить страницу), мы получаем свертывание пламени и возгорание, которое происходит гораздо быстрее.

Когда вышибала ушел, все изменилось. Вместо упорядоченной «дефлаграции» (изображение листа бумаги, зажженного спичкой в одном углу, пламя медленно движется, чтобы поглотить страницу), мы получаем свертывание пламени и возгорание, которое происходит гораздо быстрее.

Это другой тип цилиндрического процесса, чем тот, к которому мы привыкли, очень эффективный, очень быстрый и очень полезный. Характерным признаком является то, что для разработки двигателей Vaztec потребовалось примерно вдвое меньше опережения зажигания, чем для двигателей с тарельчатыми клапанами. Поскольку топливно-воздушная смесь сгорает быстрее, эти двигатели могут зажигать свечи зажигания позже в такте сжатия, что позволяет им развивать большую мощность — сила горения цилиндра больше не пытается толкнуть поднимающийся поршень обратно вниз. (При более медленных скоростях сгорания это очень реальная «налоговая» стоимость опережающего опережения зажигания.) Большая турбулентность также сметает ленивые отходящие газы в сторону сгорания, давая меньше времени для появления очагов детонации в камере.

Разработка новой системы двигателя — это одно. На самом деле заставить его работать — это другое. Шесть лет назад компания Vaztec начала разработку поворотного клапана внутри дизельного двигателя. Дизели используют чрезвычайно высокое давление сгорания, до 2500 фунтов на квадратный дюйм, так что это была высокая планка, но также и прекрасный способ доказать свою идею. Затем компания нацелилась на королей мощности в мире двигателей: двухтактные двигатели.

Двухтактный цилиндр имеет цикл зажигания при каждом обороте коленчатого вала. Четырехтактный срабатывает только каждый второй оборот, вдвое меньше импульсов мощности для заданных оборотов. Хотя двухтактные двигатели превосходят по выходной мощности на кубический дюйм, они обеспечивают относительно плохой контроль входящих и выходящих газов, и это служит верхним пределом мощности. (Мой двухтактный мотокроссовый мотоцикл Bultaco объемом 250 куб. см 72 года выдавал 144 л.90-е. Сравните их с похвальным 5,5-литровым V-8 в нынешнем Corvette Z06, который выдает 122 л.с. на литр. Чего двухтактные двигатели не делают хорошо, так это чистоты, поэтому федеральные регуляторы выбросов присматриваются к их возможному изгнанию.)

(Мой двухтактный мотокроссовый мотоцикл Bultaco объемом 250 куб. см 72 года выдавал 144 л.90-е. Сравните их с похвальным 5,5-литровым V-8 в нынешнем Corvette Z06, который выдает 122 л.с. на литр. Чего двухтактные двигатели не делают хорошо, так это чистоты, поэтому федеральные регуляторы выбросов присматриваются к их возможному изгнанию.)

В качестве теста компания Vaztec нацелилась на создание мощной замены двухтактного двигателя объемом 50 куб. см с чистыми выбросами в виде четырехтактного двигателя с роторным клапаном. Это было темой отмеченной наградами презентации SAE, упомянутой ранее. 45-кубовый одноцилиндровый двигатель Vaztec с поворотным клапаном соответствует мощности серийного 45-кубового двухтактного двигателя бензопилы/триммера и может вращаться так же высоко (более 12 000 об/мин). Он также производил на 50 процентов больше мощности, чем аналогичный 48-кубовый четырехтактный тарельчатый двигатель, представленный в настоящее время на рынке.

Об этом пике оборотов: Тарельчатые клапаны по своей природе задают двигателю верхний предел скорости. На очень высоких оборотах подпружиненный тарельчатый клапан будет плавать — отрываться от своего седла, не в состоянии полностью закрыться и загерметизироваться до того, как кулачок, управляющий клапаном, снова заставит его открыться. Поскольку поворотный клапан вращается как вал, опираясь на подшипники (представьте себе распределительный вал без кулачков и нагрузок), ему не хватает этого традиционного ограничения. Этот двигатель Mercedes-Ilmor F1 легко раскручивался выше 20 000 об / мин, что ограничивалось, прежде всего, прочностью его коленчатого вала и шатунов.

Для более автомобильного испытания компания Vaztec разработала одноцилиндровый двигатель с двумя поворотными клапанами, по одному на впуск и выпуск. В этом двигателе используется диаметр цилиндра 90 мм и ход поршня 70 мм, что делает его сравнимым по размеру с одним цилиндром 1,8-литровой рядной четверки. В настоящее время он развивает на 50% больше мощности при 4000 об/мин, чем двигатель с тарельчатым клапаном аналогичного размера, который компания Vaztec выбрала в качестве базового. Очень многообещающе.

В настоящее время он развивает на 50% больше мощности при 4000 об/мин, чем двигатель с тарельчатым клапаном аналогичного размера, который компания Vaztec выбрала в качестве базового. Очень многообещающе.

Что касается выносливости, за последние шесть лет Vaztec построил десять прототипов двигателей, от одноцилиндрового двигателя объемом 28 куб. см до 5,3-литровой версии двигателя GM LS1 V-8. Инженеры компании провели сотни часов испытаний на надежность, показав масштабируемость и хорошие результаты. Сам клапан простой, изнашивается очень мало. Даже на этих ранних стадиях разработки скорость износа этих прототипов экстраполируется на срок службы двигателя, превышающий 5000 часов.

Вастек Вастек В настоящее время Vaztec работает с производителями двигателей над внедрением технологии в силовые виды спорта и, в конечном итоге, в производство автомобилей, включая гибриды. Повышенная удельная мощность, улучшенное сгорание и повышенная эффективность сочетаются с пониженным уровнем шума, вибрации и износа. Кроме того, эти преимущества дает система, в которой используется на 33 процента меньше деталей, чем в традиционной тарельчатой конструкции, для создания которой не требуются специальные материалы или процессы, а ее изготовление и сборка обходятся дешевле.

Кроме того, эти преимущества дает система, в которой используется на 33 процента меньше деталей, чем в традиционной тарельчатой конструкции, для создания которой не требуются специальные материалы или процессы, а ее изготовление и сборка обходятся дешевле.

Дополнительный бонус? Никаких регулировок клапанов на весь срок службы двигателя. И мы можем сохранить наши поршни и коленчатые валы.

Хотя большинство достижений в области двигателей за последние три десятилетия касались таких элементов управления, как непосредственный впрыск топлива и изменение фаз газораспределения, кажется, мы нашли способ еще раз улучшить основные принципы.

Может ли тарельчатый клапан отправиться на свалку истории вместе с дроссельной заслонкой и магнитолой на приборной панели? Возможно, так же, как карбюраторы были в значительной степени заменены впрыском топлива, поворотные клапаны займут свое место. Мы увидим.

***

Полное раскрытие информации: Норман Гарретт является техническим консультантом Vaztec и участвовал в разработке технологии роторных клапанов компании. Он является внештатным сотрудником Hagerty, и ему заплатили за эту статью.

Он является внештатным сотрудником Hagerty, и ему заплатили за эту статью.

Посетите домашнюю страницу Hagerty Media, чтобы не пропустить ни одной новости, или, что еще лучше, добавьте ее в закладки .

Поворотные клапаны для двигателей с ДВС?

Дом, Библиотека по ремонту автомобилей, Автозапчасти, Аксессуары, Инструменты, Руководства и книги, Автомобильный БЛОГ, Ссылки, Индекс

Ларри Карли, авторское право 2023 AA1Car.com

Недавно я прочитал очень интересную статью на Hagerty.com о компании, в которой говорится, что она выяснила, как заставить работать поворотные клапаны в двигателях внутреннего сгорания (ДВС). Концепция поворотного клапана не нова и рассматривалась как возможная альтернатива тарельчатым клапанам. Поворотные клапаны имеют потенциал для лучшего воздушного потока, что, в свою очередь, позволяет двигателю развивать большую мощность. Но основная проблема с поворотным клапаном заключалась в герметизации поворотного вала, чтобы он не заедал при нагревании или утечке воздуха или выхлопных газов. Дизайн уплотнения и долговечность были проблемой.

Дизайн уплотнения и долговечность были проблемой.

Компания Vaztec утверждает, что разработала решение проблемы уплотнения головок цилиндров с поворотными клапанами. Свою технологию они называют ECOREV и говорят, что ее можно применять в широком спектре двигателей с ДВС, от автоспорта до мотоциклов.

Почему поворотные клапаны лучше тарельчатых клапанов?

Практически все четырехтактные бензиновые и дизельные двигатели используют тарельчатые клапаны для управления потоком воздуха в цилиндры двигателя и из них. Тарельчатые клапаны закрыты жесткими клапанными пружинами и открываются распределительным валом в двигателях с верхним расположением распредвала (OHC) или распределительным валом, толкателями, толкателями и коромыслами в двигателе с толкателем. Тарельчатые клапаны использовались в двигателях с верхним расположением клапанов с 19 века.50-х годов, но у них есть свои ограничения.

Основное ограничение тарельчатых клапанов заключается в том, что они не пропускают такой большой поток воздуха, как открытый порт. Наличие штока клапана посередине впускного и выпускного отверстий в головке блока цилиндров препятствует потоку воздуха в головку и из нее.

Наличие штока клапана посередине впускного и выпускного отверстий в головке блока цилиндров препятствует потоку воздуха в головку и из нее.

Воздух и выхлоп также должны обтекать круглую головку клапана. Это создает турбулентность, которая еще больше препятствует эффективному воздушному потоку.

Кривизна головки клапана, то, как головка соединяется со штоком, и углы, обработанные на седлах клапана, также влияют на воздушный поток. Седла клапанов с несколькими углами пропускают лучше, чем седла с одним седлом под углом 45 градусов. Но сколько бы внимания ни уделялось оптимизации клапанов и седел для обеспечения максимального воздушного потока и скорости, тарельчатые клапаны по-прежнему не могут течь так же хорошо, как и полностью открытый порт, в котором ничто не препятствует воздушному потоку.

Идея поворотного клапана состоит в том, чтобы заменить тарельчатые клапаны, толкатели, толкатели, коромысла и распределительный вал парой трубчатых валов, один для впускных каналов, а другой для выпускных. Затем в каждом валу проделываются отверстия, совпадающие с отверстиями в головке. Положение, размер и форма этих отверстий затем определяют, когда каждый порт открывается и закрывается при вращении валов. Это соответствует фазам газораспределения и подъему клапана, которые в противном случае контролировались бы распределительным валом и тарельчатыми клапанами.

Затем в каждом валу проделываются отверстия, совпадающие с отверстиями в головке. Положение, размер и форма этих отверстий затем определяют, когда каждый порт открывается и закрывается при вращении валов. Это соответствует фазам газораспределения и подъему клапана, которые в противном случае контролировались бы распределительным валом и тарельчатыми клапанами.

Экспериментальный двигатель с поворотным клапаном, разработанный Vaztec.

Теоретически поворотные клапаны открываются и закрываются намного быстрее, чем тарельчатые клапаны, и они не имеют ограничений по частоте вращения, поскольку отсутствуют клапанные пружины или движение клапанов вверх и вниз, что может привести к плаванию клапана, пропускам зажигания и потере мощности, если двигатель вращается слишком высоко.

Большинство стандартных двигателей с толкателями имеют красную черту примерно от 5500 до 6500 об/мин, в то время как двигатели с верхним расположением распредвала обычно могут вращаться несколько выше, примерно до 7000 об/мин. Гоночные двигатели могут вращаться намного выше (9000 об/мин для двигателей NASCAR и более 10 000 об/мин для двигателей Pro Stock для дрэг-рейсинга), но для этого требуются гораздо более жесткие двойные или тройные клапанные пружины, легкие титановые фиксаторы клапанных пружин, легкие кованые алюминиевые или стальные коромысла, более жесткие толкатели и специальные профили кулачков. .

Гоночные двигатели могут вращаться намного выше (9000 об/мин для двигателей NASCAR и более 10 000 об/мин для двигателей Pro Stock для дрэг-рейсинга), но для этого требуются гораздо более жесткие двойные или тройные клапанные пружины, легкие титановые фиксаторы клапанных пружин, легкие кованые алюминиевые или стальные коромысла, более жесткие толкатели и специальные профили кулачков. .

Помимо гораздо более высокого предела числа оборотов, поворотные клапаны также устраняют ограничения потока, создаваемые тарельчатыми клапанами. Больше воздуха может проходить через порты с поворотным клапаном. Больше воздушного потока означает больше пиковой мощности.

Так что же вам не нравится в поворотных клапанах?

Недостатки поворотных клапанов

Предполагая, что последние усовершенствования конструкции компании Vaztec позволили решить проблемы с уплотнением и долговечностью предыдущих конструкций поворотных клапанов, существуют и другие препятствия, которые остаются на пути широкого признания и использования. Во-первых, каждое применение потребует совершенно новой конструкции головки блока цилиндров для размещения валов поворотных клапанов. Это не простая замена, и потребуется много работы по разработке, чтобы оптимизировать фазы газораспределения, конфигурацию портов и требования к воздушному потоку для конкретного двигателя.

Во-первых, каждое применение потребует совершенно новой конструкции головки блока цилиндров для размещения валов поворотных клапанов. Это не простая замена, и потребуется много работы по разработке, чтобы оптимизировать фазы газораспределения, конфигурацию портов и требования к воздушному потоку для конкретного двигателя.

Большинство автопроизводителей сегодня очень колеблются вкладывать деньги в разработку, испытания и производство новых головок цилиндров для двигателей текущего производства. Большая часть денег на разработку в наши дни тратится на разработку новых электрических силовых агрегатов, а не двигателей с ДВС, которые скоро устареют.

Для применения в автоспорте могут быть некоторые нишевые рынки для определенных гоночных двигателей, если головка блока цилиндров с поворотным клапаном может обеспечить значительное увеличение производительности. Но многие виды гонок жестко регулируются в отношении того, что является законным, а что нет. И если бы новая головка внезапно показала значительное преимущество перед существующими головками цилиндров, скорее всего, головки с поворотным клапаном были бы объявлены вне закона, чтобы уравнять конкуренцию.

Я согласен с тем, что поворотные клапаны потенциально более эффективны, чем тарельчатые клапаны. Но это разработка, появившаяся слишком поздно в эволюции двигателя внутреннего сгорания. Времена изменились, и двигатели с ДВС со временем уйдут в историю, поскольку их постепенно заменяют электродвигатели. Единственным исключением, которое я вижу в этом будущем, будут большие тяжелые грузовики повышенной проходимости, которые, вероятно, останутся дизельными.

Основной проблемой всех двигателей с ДВС является низкий тепловой КПД

Основная проблема всех двигателей с ДВС, вне зависимости от того, какой тип клапанов они используют, это их ужасная тепловая эффективность. Они тратят до 2/3 тепловой энергии топлива, которое они сжигают. Дизели на 20 процентов эффективнее бензиновых двигателей из-за их более высокой степени сжатия, но они все равно тратят впустую около 60 процентов топлива, которое сжигают.

Были предприняты попытки разработать керамические двигатели, которые могли бы работать при очень высоких температурах без плавления, но пока они не увенчались успехом.

Турбокомпрессор повторно использует часть отработанного тепла выхлопных газов для вращения турбины, которая увеличивает поток воздуха, поступающего в двигатель, для увеличения мощности. Но турбонаддув не снижает потери тепла через выхлопную трубу.

ДВСобречены, потому что двигатели ДВС слишком сложны, дороги и громоздки по сравнению с электродвигателями.

Еще одним недостатком двигателей с ДВС (даже с поворотным клапаном) является то, что они имеют МНОГО движущихся частей. Двигатели с ДВС дороги в изготовлении и сборке. Они требуют постоянного обслуживания, такого как регулярная замена масла и воздушных фильтров, и в конечном итоге им нужны новые свечи зажигания при пробеге в 100 000 миль.

ДВСтакже требуют больших громоздких систем охлаждения, и им нужна большая, тяжелая и дорогая трансмиссия для увеличения крутящего момента на ведущих колесах.

Для сравнения, электродвигатели имеют КПД 94 или выше, у них ОДНА движущаяся часть (ротор), и большинство из них не требует обслуживания НУЛЕВЫМ (без замены масла, без замены фильтров, без замены датчиков, без шлангов или ремней, без свечей зажигания, зажигания). катушки, топливные форсунки или топливные насосы, без стартеров и водяных насосов.Большинство электродвигателей имеют воздушное охлаждение, хотя некоторые двигатели с более высокой мощностью действительно выигрывают от масляного охлаждения.

катушки, топливные форсунки или топливные насосы, без стартеров и водяных насосов.Большинство электродвигателей имеют воздушное охлаждение, хотя некоторые двигатели с более высокой мощностью действительно выигрывают от масляного охлаждения.

намного дешевле в изготовлении, чем двигатели с ДВС, и они намного меньше и легче для той мощности и крутящего момента, которые они производят. Электродвигатели развивают высокий крутящий момент прямо с нуля и могут вращаться с невероятной скоростью (от 10 000 до 16 000 об/мин), что устраняет необходимость в многоступенчатой трансмиссии.

Самым большим преимуществом электродвигателей перед двигателями ICED является то, что электродвигатели производят НУЛЕВЫЕ выбросы. Без двуокиси углерода (CO2), без угарного газа (CO), без оксидов азота (NOx), без диоксида серы, без сажи, без углеродных наночастиц (HC), без запаха выхлопа, без капли водяного пара. Таким образом, нет необходимости в дорогостоящем каталитическом нейтрализаторе для очистки выхлопных газов. Также нет необходимости в ежегодных испытаниях на выбросы. Индикатор Check Engine исчез, и нет никаких сложных систем контроля выбросов или датчиков, о которых нужно беспокоиться. И, наконец, электродвигатели почти не шумят! Электромобили исключительно тихие.

Также нет необходимости в ежегодных испытаниях на выбросы. Индикатор Check Engine исчез, и нет никаких сложных систем контроля выбросов или датчиков, о которых нужно беспокоиться. И, наконец, электродвигатели почти не шумят! Электромобили исключительно тихие.

Аккумулятор по-прежнему остается слабым звеном современных электромобилей

Слабым звеном современных силовых агрегатов электромобилей является аккумулятор. Хотя большинство современных аккумуляторов для электромобилей оказались достаточно надежными и безопасными, были случаи короткого замыкания аккумуляторов и возгорания либо во время, либо после зарядки, либо после аварии. вне. Это почти как вспышка магния, которая продолжает гореть, пока в конце концов не сгорит сама.

Современные аккумуляторы для электромобилей дороги, громоздки, тяжелы (до 1000 фунтов и более для более крупных аккумуляторных блоков на 100 киловатт) и не имеют запаса хода для дальних поездок без длительных остановок для зарядки.

А вот прорывы батарей происходят практически каждый день. Огромное количество исследований и разработок направлено на технологию аккумуляторов для электромобилей, и в течение 3–5 лет у нас должны появиться гораздо более качественные аккумуляторы для электромобилей следующего поколения, которые дешевле в производстве, в которых почти не используются редкоземельные минералы или экзотические металлы, которые меньше по размеру и легче. , более плотный и способный к более быстрой зарядке. Изменения в технологии аккумуляторов также значительно уменьшат или устранят любую опасность возгорания, связанную с аккумуляторами электромобилей.

Итак, поворотные клапаны произведут революцию в двигателях с ДВС? Я не думаю, что они окажут какое-либо влияние на серийные двигатели, потому что они не устраняют основные недостатки всех двигателей с ДВС (низкий тепловой КПД, выбросы выхлопных газов и зависимость от ископаемого топлива). Поворотные клапаны могут найти некоторое применение в некоторых небольших двигателях или в очень специализированных гонках, но я не вижу, чтобы технология оказала серьезное влияние на то, как идут дела сегодня.