Особенности двигателей внутреннего сгорания

Категория:

Устройство и работа двигателя

Публикация:

Особенности двигателей внутреннего сгорания

Читать далее:

Из истории развития двигателестроения

Особенности двигателей внутреннего сгорания

Двигатели внутреннего сгорания принадлежат к наиболее распространенному типу тепловых двигателей, т. е. таких двигателей, в которых теплота, выделяющаяся при сгорании топлива, преобразуется в механическую энергию. Тепловые двигатели могут быть разделены на две основные группы:

двигатели внешнего сгорания — паровые машины, паровые турбины, двигатели Стирлинга и т. п. Из двигателей этой группы в учебнике рассмотрены только двигатели Стирлинга, так как их конструкции близки конструкциям двигателей внутреннего сгорания;

двигатели внутреннего сгорания. В двигателях внутреннего сгорания процессы сжигания топлива, выделения теплоты и преобразования части ее в механическую работу происходят непосредственно внутри двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

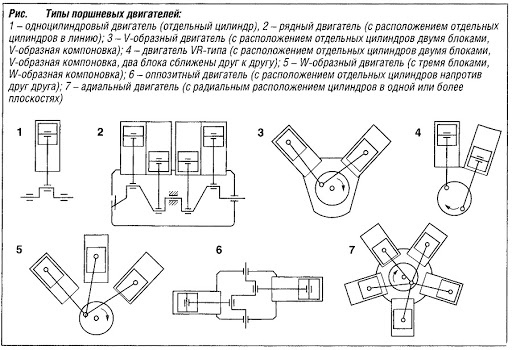

Принципиальные схемы двигателей внутреннего сгорания показаны на рис. 1.

У поршневого двигателя (рис. 1,а) основными деталями являются: цилиндр крышка (головка) цилиндра; картер поршень; шатун; коленчатый вал впускные и выпускные клапаны. Топливо и необходимый для его сгорания воздух вводятся в объем цилиндра двигателя, ограниченный днищем крышки, стенками цилиндра и днищем поршня. Образующиеся при сгорании газы высокой температуры и давления давят на поршень и перемещают его в цилиндре. Поступательное движение поршня через шатун преобразуется во вращательное коленчатым валом, расположенным в картере. В связи с возвратно-поступательным движением поршня сгорание топлива в поршневых двигателях возможно лишь периодически последовательными порциями, причем сгоранию каждой порции должен предшествовать ряд подготовительных процессов.

В газовых турбинах (рис. 1, б) сжигание топлива происходит в специальной камере сгорания. Топливо в нее подается насосом через форсунку. Воздух, необходимый для горения, нагнетается в камеру сгорания компрессором, установленным на одном валу с рабочим колесом газовой турбины. Продукты сгорания через направляющий аппарат поступают в газовую турбину.

Газовая турбина, имеющая рабочие органы в виде лопаток специального профиля, расположенных на диске и образующих вместе с последним вращающееся рабочее колесо, может работать с высокой частотой вращения. Применение в турбине нескольких последовательно расположенных рядов лопаток (многоступенчатые турбины) позволяет более полно использовать энергию горячих газов. Однако газовые турбины пока уступают по экономичности поршневым двигателям внутреннего сгорания, особенно при работе с неполной нагрузкой, и, кроме того, отличаются большой теплонапряженностью лопаток рабочего колеса, обусловленной их непрерывной работой в среде газов с высокой температурой.

Рис. 1. Схемы двигателей внутреннего сгорания

В жидкостных реактивных двигателях (рис. 1, в) жидкое топливо и окислитель тем или иным способом (например, насосами) подаются под давлением из баков в камеру сгорания. Продукты сгорания расширяются в сопле и вытекают в окружающую среду с большой скоростью. Истечение газов из сопла является причиной возникновения реактивной тяги двигателя.

Положительным свойством реактивных двигателей следует считать то, что реактивная тяга их почти не зависит от скорости движения установки, а мощность ее возрастает с увеличением скорости поступления в двигатель воздуха, т. е. с повышением скорости движения. Это свойство используют при применении турбореактивных двигателей в авиации. Основные недостатки реактивных двигателей — относительно низкая экономичность и сравнительно небольшой срок службы.

е. с повышением скорости движения. Это свойство используют при применении турбореактивных двигателей в авиации. Основные недостатки реактивных двигателей — относительно низкая экономичность и сравнительно небольшой срок службы.

Комбинированными двигателями внутреннего сгорания называются двигатели, состоящие из поршневой части и нескольких компрессионных и расширительных машин (или устройств), а также устройств для подвода и отвода теплоты, объединенных между собой общим рабочим телом. В качестве поршневой части комбинированного двигателя используется поршневой двигатель внутреннего сгорания.

Энергия в такой установке передается потребителю валом поршневой части, или валом другой расширительной машины, или обоими валами одновременно. Число компрессионных и расширительных машин, их типы и конструкции, связь их с поршневой частью и между собой определяются назначением комбинированного двигателя, его схемой и условиями эксплуатации. Наиболее компактны и экономичны комбинированные двигатели, в которых продолжение расширения выпускных газов поршневой части осуществляется в газовой турбине, а предварительное сжатие свежего заряда производится в центробежном или осевом компрессоре (последний пока не получил распространения), причем мощность потребителю обычно передается через коленчатый вал поршневой части.

Поршневой двигатель и газовая турбина в составе комбинированного двигателя удачно дополняют друг друга: в первом наиболее эффективно в механическую работу преобразуется теплота малых объемов газа при высоком давлении, а во второй наилучшим образом используется теплота больших объемов газа при низком давлении.

Комбинированный двигатель, одна из широко распространенных схем которого показана на рис. 2, состоит из поршневой части, в качестве которой используется поршневой двигатель внутреннего сгорания, газовой турбины и компрессора. Выпускные газы после поршневого двигателя, имеющие еще высокие температуру и давление, приводят во вращение лопатки рабочего колеса газовой турбины, которая передает крутящий момент компрессору. Компрессор засасывает воздух из атмосферы и под определенным давлением нагнетает его в цилиндры поршневого двигателя. Увеличение наполнения цилиндров двигателя воздухом путем повышения давления на впуске называют наддувом. При наддуве плотность воздуха повышается и, следовательно, увеличивается свежий заряд, заполняющий цилиндр при впуске, по сравнению с зарядом воздуха в том же двигателе без наддува.

Для сгорания топлива, вводимого в цилиндр, требуется определенная масса воздуха (для полного сгорания 1 кг жидкого топлива теоретически необходимо около 15 кг воздуха). Поэтому чем больше воздуха поступит в цилиндр, тем больше топлива можно сжечь в нем, т. е. получить большую мощность.

Основные преимущества комбинированного двигателя — малые объем и масса, приходящаяся на 1 кВт, а также высокая экономичность, часто превосходящая экономичность обычного поршневого двигателя.

Наиболее экономичными являются поршневые и комбинированные двигатели внутреннего сгорания, получившие широкое применение в транспортной и стационарной энергетике. Они имеют достаточно большой срок службы, сравнительно небольшие габаритные размеры и массу, высокую экономичность, их характеристики хорошо согласуются с характеристиками потребителя. Основным недостатком двигателей следует считать возвратно-поступательное движение поршня, связанное с наличием кривошипно-шатунного механизма, усложняющего конструкцию и ограничивающего возможность повышения частоты вращения, особенно при значительных размерах двигателя.

Рис. 2. Схема комбинированного двигателя

В учебнике рассматриваются поршневые и комбинированные двигатели внутреннего сгорания, получившие широкое распространение.

Особенности конструкции и принцип работы двухтактного двигателя внутреннего сгорания

У двигателей такого типа отсутствуют клапаны (в отличие от четырехтактных ДВС), их роль выполняет поршень, который при своем перемещении закрывает впускные, выпускные и продувочные окна. Поэтому они более просты в конструкции.

Рабочий цикл двухтактного ДВС

Более

полное время, отводимое на рабочий цикл,

используется в двухтактных двигателях,

в которых рабочий цикл совершается за

два такта, т. е. за один оборот коленчатого

вала. В отличие от четырехтактных

двигателей, в двухтактных очистка

рабочего цилиндра от продуктов сгорания

и наполнение его свежим зарядом, или,

другими словами, процесс газообмена,

происходят только при движении поршня

вблизи НМТ. При этом очистка цилиндра

от выпускных газов осуществляется путем

вытеснения их не поршнем, а предварительно

сжатым до определенного давления

воздухом или горючей смесью. Предварительное

сжатие воздуха или смеси производится

в специальном продувочном насосе или

компрессоре, исполняемом в виде отдельного

агрегата. В небольших двигателях в

качестве продувочного насоса иногда

используются внутренняя полость картера

(кривошипная камера) и поршень двигателя.

Предварительное

сжатие воздуха или смеси производится

в специальном продувочном насосе или

компрессоре, исполняемом в виде отдельного

агрегата. В небольших двигателях в

качестве продувочного насоса иногда

используются внутренняя полость картера

(кривошипная камера) и поршень двигателя.

В двухтактных двигателях применяются различные схемы газообмена.

Прямоточная клапанно-щелевая схема газообмена (рис. 1.8). Основными особенностями устройства двигателя этого типа являются: 1) впускные окна (1), расположенные в нижней части цилиндра, высота которых составляет около 10–20 % хода поршня. Открытие и закрытие впускных окон производится поршнем (3) при его движении в цилиндре;

2) выпускные клапаны (4), размещенные в крышке цилиндра, с приводом от распределительного вала, частота вращения которого обеспечивает открытие клапанов один раз за один оборот коленчатого вала;

Рис. 1.8. Прямоточная клапанно-щелевая схема газообмена

3)

продувочный насос нагнетает воздух под

давлением через открытые окна (1) для

очистки цилиндра от продуктов сгорания

и наполнения свежим зарядом.

Петлевая схема газообмена (рис. 1.9) значительно упрощает конструкцию двигателя по сравнению с клапанно-щелевой, но при этом ухудшается качество газообмена и возникают потери воздуха или смеси при наполнении.

Петлевая схема газообмена отличается большим разнообразием конструктивного выполнения и широко применяется в двигателях различного назначения (от маломощных для мопедов до крупных, мощностью в несколько десятков тысяч киловатт для судов).

Рис 1.9. Петлевая схема газообмена Рис 1.10. Прямоточная схема газообмена

Прямоточная схема газообмена с противоположно движущимися поршнями (рис. 1.10), в которой один поршень (3) управляет впускными окнами, а другой – выпускными, обеспечивает высокое качество газообмена.

Для предварительного сжатия горючей смеси или воздуха, как было указано выше, в двухтактных двигателях может быть использована внутренняя полость картера (кривошипная камера).

Такие

двигатели называются двигателями с

кривошипно-камерной схемой газообмена

(рис. 1.11). Они имеют герметически закрытый

картер, который и служит продувочным

насосом.

1.11). Они имеют герметически закрытый

картер, который и служит продувочным

насосом.

.

Рис. 1.11 Кривошипно-камерная схема газообмена

Преимущество двухтактных двигателей с кривошипно-камерной схемой газообмена – простота устройства. Однако при данном способе газообмена очистка цилиндра и наполнение его свежим зарядом по сравнению с другими способами происходят значительно хуже, в результате чего уменьшается мощность и ухудшается экономичность двигателя.

На рис. 1.12 и 1.13 показана схема работы двухтактного двигателя с внутренним смесеобразованием и прямоточной клапанно-щелевой схемой газообмена.

Первый

такт. Первый

такт соответствует ходу поршня ВМТ к

НМТ (рис. 1.12). В цилиндре только что прошло

сгорание (линия cz на индикаторной

диаграмме) и начался процесс расширения

газов, т. е. осуществляется рабочий ход.

Несколько раньше момента прихода поршня

к впускным окнам открываются выпускной

клапан в крышке цилиндра, и продукты

сгорания начинают вытекать из цилиндра

в выпускной патрубок; при этом давление

в цилиндре резко падает (участок тk на

индикаторной диаграмме).

Рис 1.12. Первый такт двухтактного ДВС

Впускные окна открываются поршнем, когда давление в цилиндре становится примерно равным давлению предварительно сжатого воздуха в ресивере или немного выше его. Воздух, поступая в цилиндр через впускные окна, вытесняет через выпускные клапаны оставшиеся в цилиндре продукты сгорания и заполняет цилиндр (продувка), т. е. осуществляется газообмен. Таким образом, в течение первого такта в цилиндре происходит сгорание топлива, расширение газов, выпуск выпускных газов, продувка и наполнение цилиндра.

Второй такт. Второй такт соответствует ходу поршня от НМТ к ВМТ (рис. 1.13). В начале хода поршня продолжаются процессы удаления выпускных газов, продувки и наполнения цилиндра свежим зарядом. Конец продувки цилиндра определяется моментом закрытия впускных окон и выпускных клапанов. Последние закрываются или одновременно с впускными окнами, или несколько ранее.

Рис 1.13. Второй такт двухтактного ДВС

Давление

в цилиндре к концу газообмена в двухтактных

двигателях несколько выше атмосферного

и зависит от давления воздуха в ресивере. С момента окончания газообмена и полного

перекрытия поршнем впускных окон

начинается процесс сжатия воздуха.

Когда поршень не доходит на 10–30° по

углу поворота коленчатого вала до ВМТ

(точка с’), в цилиндр через форсунку

начинает подаваться топливо. Следовательно,

в течение второго такта в цилиндре

происходит окончание выпуска, продувка

и наполнение цилиндра в начале хода

поршня и сжатие при его дальнейшем ходе.

С момента окончания газообмена и полного

перекрытия поршнем впускных окон

начинается процесс сжатия воздуха.

Когда поршень не доходит на 10–30° по

углу поворота коленчатого вала до ВМТ

(точка с’), в цилиндр через форсунку

начинает подаваться топливо. Следовательно,

в течение второго такта в цилиндре

происходит окончание выпуска, продувка

и наполнение цилиндра в начале хода

поршня и сжатие при его дальнейшем ходе.

В отличие от четырехтактного двигателя в двухтактном двигателе отсутствуют такты впуска и выпуска как самостоятельные такты, для которых требуется один оборот коленчатого вала. В двухтактных двигателях процессы выпуска и впуска осуществляются на небольших участках хода поршня, соответствующего основным тактам расширения и сжатия.

Будущее дизайна двигателей внутреннего сгорания: тенденции 2022 года

Изобретение двигателя внутреннего сгорания (ДВС) стало благом для транспорта, эффективности и всего, что связано с Америкой. Но по мере того, как технологии интегральных схем устаревают, а заботы об окружающей среде возрастают, на смену им приходят альтернативы.

Как автопроизводители, так и потребители обдумывают будущее производства автомобилей и грузовиков с двигателями внутреннего сгорания и рассматривают , которые заменят существующих конструкций. Обзор того, что привело нас к этому, а также новых проблем эффективности и защиты окружающей среды, которые может помочь решить порошковый металл, — это уроки, которые не должен пропустить ни один OEM-инженер:

Будущее проектирования двигателей внутреннего сгорания

Обратите внимание на эти внешние факторы, которые повлияют на подход инженеров к проектированию двигателей внутреннего сгорания в течение следующего десятилетия:

- Ограничения на выбросы CO₂

- Эффективность двигателя для снижения этих выбросов

- Дизельное топливо по сравнению с традиционным газом

- электромобилей по сравнению с автомобилями с ДВС

- Порошковая металлургия поддерживает переход к экологичности

Откройте изображение в новой вкладке, чтобы увидеть полномасштабную версию этой инфографики:

1.

Ограничения на выбросы CO₂

Ограничения на выбросы CO₂Глобальный углеродный проект сообщил, что ожидается, что выбросы углекислого газа во всем мире вырастут на 4,9% в 2021 году, почти вернувшись к рекордным уровням 2019 года. Выбросы резко упали с 2019 по 2020 год (5,4%), поскольку пандемия COVID практически остановила поездки.

В августе 2021 года Агентство по охране окружающей среды США (EPA) предложило пересмотренные рекомендации по выбросам парниковых газов для легковых и грузовых автомобилей 2023–2026 годов выпуска. Предлагаемые стандарты включают увеличение выбросов на 10% по сравнению с текущими стандартами для автомобилей 2023 модельного года и повышение уровня выбросов на 5% в каждый из следующих 3 лет. Существующие стандарты ежегодно ужесточаются всего на 1,5%.

В то же время EPA объявило о планах по сокращению выбросов загрязняющих веществ от большегрузных автомобилей посредством более строгих правил. Агентство ожидает, что новые правила будут применяться к большегрузным автомобилям, начиная с 2027 модельного года.

Независимо от планов Агентства по охране окружающей среды, политическая и экологическая атмосфера по-прежнему подталкивают к повышению эффективности двигателя внутреннего сгорания больше, чем потребительский спрос. Независимо от того, согласны ли лично инженеры и руководители с изменениями в воздухе, отрасль неуклонно движется в этом направлении.

2. Как повысить эффективность выбросов двигателей внутреннего сгорания?

Управление по энергоэффективности и возобновляемым источникам энергии сообщает, что производители сократили выбросы загрязняющих веществ более чем на 99% за 30-летний период. Творческие умы добились этого, сохранив или увеличив экономию топлива.

Помимо бензина и дизельного топлива производители изучают другие способы повышения экономии топлива:

- Использование биодизеля

- Использование других альтернативных или возобновляемых видов топлива

- Комбинация двигателей внутреннего сгорания с гибридными электрическими трансмиссиями

3.

Дизельные двигатели по сравнению с традиционными бензиновыми двигателями

Дизельные двигатели по сравнению с традиционными бензиновыми двигателямиКогда европейцы перешли с дизельных автомобилей на бензиновые, произошло соответствующее увеличение выбросов углекислого газа. По неожиданному повороту некоторые из сегодняшних автомобильных стратегий основаны на дизельных двигателях.

Согласно отчетам, многие большие дизельные грузовики производят меньше выбросов CO2, чем некоторые автомобили меньшего размера, работающие на газе. Совершенствование технологий привело к созданию дизельных двигателей, которые может заправлять небольшие транспортные средства и обеспечивает:

- Увеличенный расход топлива

- Снижение уровня выбросов углерода

- Больший крутящий момент

- Долговечный двигатель

Исследование Мичиганского университета, проведенное в 2021 году (вместе с General Motors), показало, что в потребительских автомобилях 100% возобновляемое дизельное топливо может снизить выбросы углерода. Участвующие инженеры заявили, что биотопливо из возобновляемых углеводородов сократило углеродный след на 80% по сравнению с традиционным нефтяным топливом в дизельных двигателях Chevy Cruze и GMC Sierra, которые они тестировали.

Участвующие инженеры заявили, что биотопливо из возобновляемых углеводородов сократило углеродный след на 80% по сравнению с традиционным нефтяным топливом в дизельных двигателях Chevy Cruze и GMC Sierra, которые они тестировали.

Возможно, дизельное топливо является подходящей заменой, в то время как некоторые части мира (например, США) начинают покупать электромобили?

4. Аккумуляторные электромобили и автомобили с двигателем внутреннего сгорания

Вы знали, что это произойдет. Хотя бензиновые двигатели, похоже, не исчезают полностью, они сталкиваются с жесткой конкуренцией со стороны своих электрических конкурентов.

Даже BMW, член совета директоров которой, отвечающий за развитие, назвал автомобильную электрификацию «переоцененной» в 2019 году., сигнализирует о начале конца. В октябре 2021 года BMW объявила, что к 2024 году прекратит производство двигателей внутреннего сгорания на одном из своих заводов (в Мюнхене). Над головами проэлектрической толпы всегда могла висеть батарея. А именно:

А именно:

- Размер

- Стоимость

- Долговечность

- Возможность зарядки или ее отсутствие

Тем не менее, по прогнозам, электромобили достигнут ценового паритета с традиционными автомобилями к середине 2022-х годов, поскольку стоимость аккумуляторов для электромобилей резко упадет. В 2021 году агентство BloombergNEF прогнозировало, что к 2023 году стоимость литий-ионных аккумуляторов для электромобилей упадет ниже 100 долларов за кВтч, т. е. примерно на 20%. Эти сокращения, безусловно, происходят быстрее, чем ожидал рынок.

Беспокойство по поводу запаса хода станет меньшей проблемой для электромобилей в будущем. Технологии развиваются, и появляется все больше зарядных станций. «Беспокойство по поводу запаса хода» (страх потребителей, что им негде будет зарядить аккумулятор) по-прежнему остается серьезной проблемой, которую OEM-производителям еще предстоит решить.

5. Порошковая металлургия поддерживает переход к экологичности

Усовершенствованная порошковая металлургия, сильно отличающаяся от порошковой металлургии вашего отца, становится все более важным фактором при проектировании компонентов двигателей.

«Зеленая» технология порошковой металлургии идет рука об руку с будущим экологичных автомобилей. Спеченные магнитомягкие материалы с более высокой плотностью обеспечивают беспрецедентное повышение производительности. Возможно, вы уже слышали историю о порошковом металле, но эти новые материалы отличаются от материалов стандарта 35, на которые производители полагались десятилетиями.

Стандарт MPIF 35 является отличной базой для производителей порошковой металлургии, но для ваших будущих конструкций статора и ротора могут потребоваться материалы и процессы, превосходящие «стандартные» уровни производительности. В некоторых случаях вы даже можете исключить компонент из сборки, используя порошковый металл.

Современная передовая технология уплотнения может быть немного дороже на начальном этапе, но в долгосрочной перспективе она может значительно сэкономить производителям (и водителям).

Многие компоненты могут быть переведены на порошковый металл. Порошковая металлургия добилась больших успехов в создании мелких деталей для электродвигателей и других автозапчастей по многим причинам:

- Уменьшает вес

- Повышает эффективность электродвигателя, в том числе улучшает магнитные свойства

- Создает детали в форме сетки

- Позволяет использовать передовые материалы и процессы

- Более высокая прочность и твердость

В частности, магнитомягкие композитные материалы прокладывают путь к сверхэффективному электродвигателю.

Порошковая металлургия – это уже не просто стержни и торцевые крышки!

Куда вы пойдете дальше?

Современные услуги порошковой металлургии позволяют плавно перейти от традиционной конструкции двигателя внутреннего сгорания к более эффективным и экологически безопасным двигателям будущего. Достижения в области материалов для ПМ (как вы найдете ниже) и процессов (таких как спекание) сделали это возможным.

Конечно, двигатели внутреннего сгорания еще какое-то время будут существовать. Порошковая металлургия также может способствовать созданию новых или альтернативных конструкций двигателей внутреннего сгорания.

Чтобы узнать, как вы можете использовать новые материалы и процессы порошковой металлургии для улучшения конструкции и производительности вашего двигателя, посетите наш Центр ресурсов:

Связанные ресурсы

- Прошлое и будущее дизайна автомобильных силовых агрегатов: электромобили, гибриды, ДВС, дизель

- Дизайн автомобильной трансмиссии: крутящий момент + 3 других соображения и тенденции

- 3 Тенденции в производстве автозапчастей: есть ли место порошковому металлу?

(Примечание редактора: эта статья была первоначально опубликована в сентябре 2019 г. и недавно обновлена.)

и недавно обновлена.)

Проектирование и применение новых систем сгорания для двигателей внутреннего сгорания

В двигателях внутреннего сгорания конструкция системы сгорания сильно влияет на поток в цилиндре, взаимодействие стенок брызг, смешивание топлива и воздуха, сгорание и, в конечном счете, на характеристики двигателя и характеристики выбросов. Таким образом, система сгорания двигателя, включая конструкцию головки блока цилиндров, топливную форсунку…

В двигателях внутреннего сгорания конструкция системы сгорания сильно влияет на поток в цилиндре, взаимодействие стенок брызг, смешивание топлива и воздуха, сгорание и, в конечном счете, на характеристики двигателя и характеристики выбросов. Таким образом, система сгорания двигателя, включая конструкцию головки блока цилиндров, параметры топливной форсунки, конфигурацию форкамеры и форму камеры сгорания поршня, должна быть оптимизирована, чтобы максимизировать эффективность и минимизировать выбросы загрязняющих веществ.

Разработка и оптимизация систем сжигания основаны на моделировании на уровне системы для установления граничных условий; он включает в себя как моделирование вычислительной гидродинамики (CFD), так и тестирование двигателя. Для заданного набора конструктивных параметров системы сгорания и заданных условий эксплуатации CFD-моделирование прогнозирует аспекты рабочего цикла, такие как эффективность или выбросы загрязняющих веществ. Все более мощные компьютерные кластеры и даже суперкомпьютеры могут оценивать множество комбинаций проектных параметров в любом количестве рабочих условий. Методы оптимизации включают, помимо прочего, планирование экспериментов, генетические алгоритмы и общие методы машинного обучения. Наиболее перспективные конструкции дорабатываются с помощью экспериментов с двигателями для реализации ожидаемого потенциала эффективности.

В то время как моделирование CFD является бесценным инструментом и успешно способствовало разработке экологически чистых и эффективных двигателей, неясно, как продолжение существующих методов может привести к дальнейшему совершенствованию конструкции системы сгорания. Например, несколько аспектов конструкции системы сгорания могут влиять на поток в цилиндре, и часто оптимум достигается без понимания того, были ли геометрия или другие конструктивные особенности ответственны за улучшение потока. В более широком смысле, физические механизмы, которые отличают удачный набор геометрических параметров от неудачного набора, недостаточно хорошо изучены, и очень большое количество результатов моделирования CFD редко используется для обеспечения такого понимания. Кроме того, передовые стратегии сгорания, такие как воспламенение от сжатия бензина и форкамерное сгорание, продемонстрировали потенциал для чистого и эффективного сгорания. Разработка геометрии поршня для таких концепций двигателей находится в зачаточном состоянии, поэтому потенциал для улучшения может быть относительно большим. Текущая тема исследования сосредоточена на усовершенствованных конструкциях систем сгорания и новых подходах к их разработке и оптимизации для снижения расхода топлива и выбросов загрязняющих веществ для различных концепций сгорания двигателей.

Например, несколько аспектов конструкции системы сгорания могут влиять на поток в цилиндре, и часто оптимум достигается без понимания того, были ли геометрия или другие конструктивные особенности ответственны за улучшение потока. В более широком смысле, физические механизмы, которые отличают удачный набор геометрических параметров от неудачного набора, недостаточно хорошо изучены, и очень большое количество результатов моделирования CFD редко используется для обеспечения такого понимания. Кроме того, передовые стратегии сгорания, такие как воспламенение от сжатия бензина и форкамерное сгорание, продемонстрировали потенциал для чистого и эффективного сгорания. Разработка геометрии поршня для таких концепций двигателей находится в зачаточном состоянии, поэтому потенциал для улучшения может быть относительно большим. Текущая тема исследования сосредоточена на усовершенствованных конструкциях систем сгорания и новых подходах к их разработке и оптимизации для снижения расхода топлива и выбросов загрязняющих веществ для различных концепций сгорания двигателей.