равномерность и надежность работы двигателя. Дизельные двигатели и запчасти от официального дилера ООО «Ярославский Дизельный Двигатель»

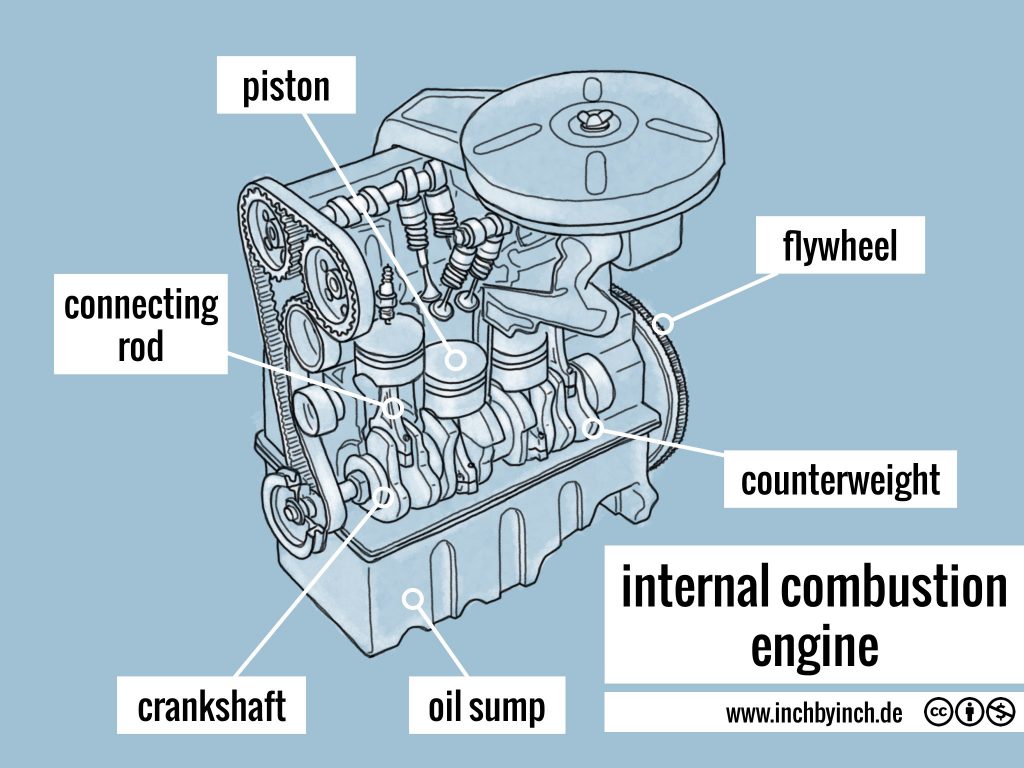

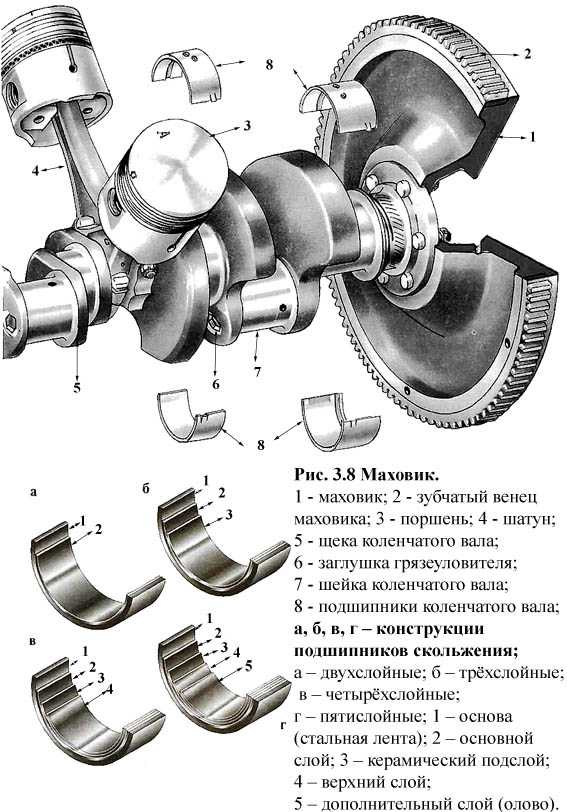

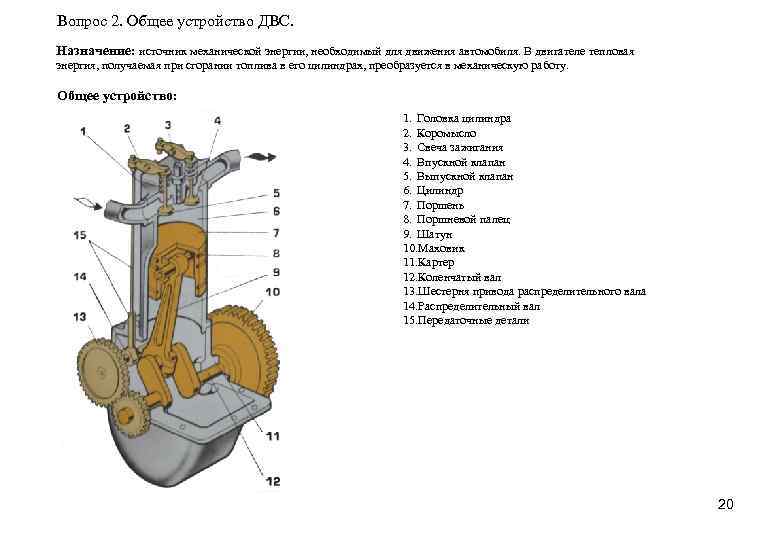

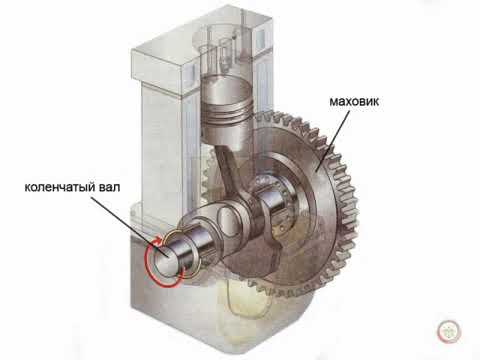

Маховик – массивное колесо, которое используется в современных двигателях как инерционный аккумулятор. Он накапливает кинетическую энергию в моменты, когда поступление энергии выше, чем ее расход, и отдает, когда расход, напротив, превышает потребление. В моторах, для которых характерно поступательное движение поршней, маховик обеспечивает равномерную и стабильную работу на любых оборотах. В чем особенности этой детали, где она находится, и как ее выбрать?

Содержание:

- Типы и устройство

- Сплошной

- Облегченный

- Демпферный

- Где стоит маховик?

- Задачи маховика

- Признаки поломки

- Как надо выбирать?

- Замена маховика

Типы и устройство

Маховики отличаются большим разнообразием, и в одинаковых по принципу работы двигателях внутреннего сгорания можно встретить разные их типы.

Сплошной

Самый простой вариант, который встречается в большинстве двигателей внутреннего сгорания независимо от типа транспортного средства. Их можно увидеть в составе как малолитражных авто, так и на огромных промышленных, судовых и тепловозных силовых установках – меняется только размер и масса. В основе сплошного маховика лежит диск, изготовленный из стали или чугуна. Его диаметр для легковых авто достигает 40 см, а в более крупных моторах сильно превышает данное значение. В центральной части диска располагается отверстие, через которое деталь монтируется на хвостовую часть коленчатого вала. По окружности сделан венец с большим количеством зубьев.

Наружная поверхность сплошного маховика оснащена посадочным отверстием, в которое при сборке двигателя устанавливается механизм сцепления. Зубчатый венец, запрессованный по всей окружности диска, необходим для соединения с шестерней стартера.

Несмотря на предельно простое устройство, маховик требует точной балансировки перед тем, как сойти с конвейера. Если деталь не будет отбалансирована должным образом, в ходе эксплуатации двигателя будут возникать биения и сильные вибрации, что в конечном итоге может привести к резонансному разрушению отдельных его частей. Важно, чтобы созданная на заводе балансировка не изменялась в дальнейшем при выполнении работ по сервисному обслуживанию автомобиля.

Облегченный

Конструктивно облегченный маховик принципиально ничем не отличается от сплошного. Главное его отличие заключается в меньшем весе. Это достигается за счет высверливания окон различного размера. На типовых автомобилях такие диски практически не встречаются, так как являются результатом тюнинга.

Специалисты уменьшают массу маховика для того, чтобы обеспечить более быстрый набор скорости. За это приходится расплачиваться менее стабильной работой двигателя на переходных режимах. Как правило, модернизация диска проводится одновременно с другими мероприятиями, направленными на тюнинг двигателя внутреннего сгорания и автомобиля в целом.

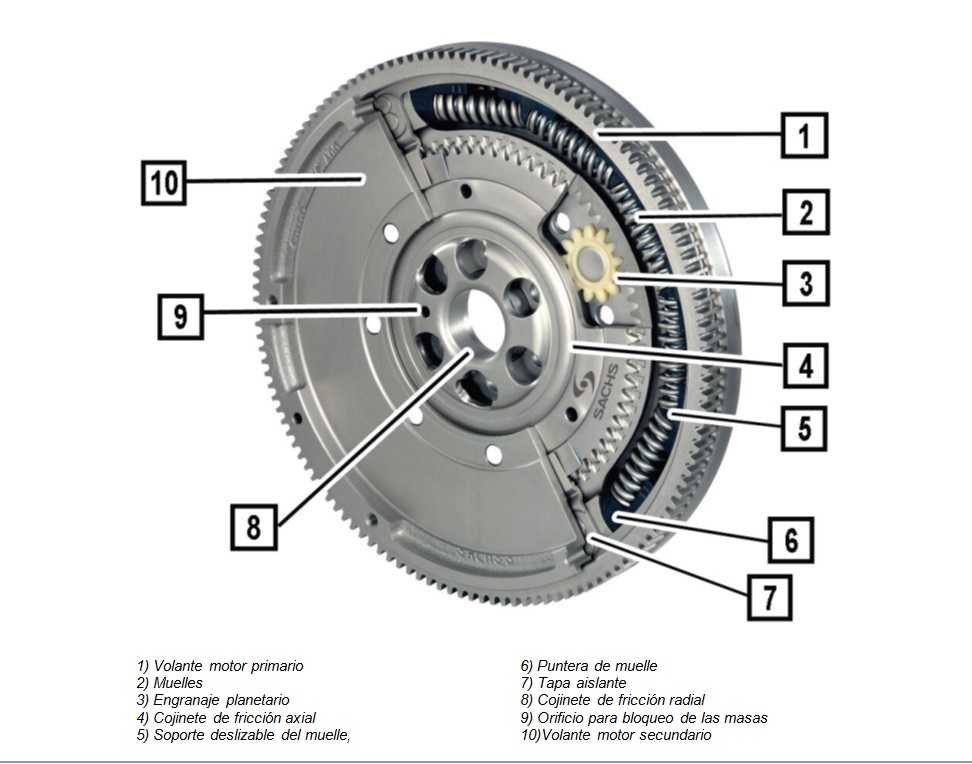

Демпферный

Демпферные или двухмассовые маховики значительно отличаются от сплошных конструкцией. Так, простые модели состоят из ведомого и ведущего дисков, между которыми располагается гаситель колебаний, собранный из нескольких толстых пружин. Есть и конструктивно более сложные модели, в которых дополнительно используются шестерни, собранные в планетарную передачу.

Демпферный маховик работает по принципу виброразвязки следующим образом: пружины, установленные внутри гасителя колебаний, поглощают толчки и вибрацию от двигателя. Сперва крутящий момент приходится на ведущий диск, затем через гаситель проходит уже «очищенный» момент, который через ведомый диск переходит на сцепление и далее идет на трансмиссию.

Двухмассовые диски используются преимущественно на легковых и грузовых автомобилях, тогда как на промышленных, судовых и тепловозных силовых установках до сих пор устанавливаются сплошные детали. Демпферные маховики примечательны большей надежностью и степенью защиты трансмиссии от колебаний, вызванных работой мотора, но при этом куда более дорогие.

Где стоит маховик?

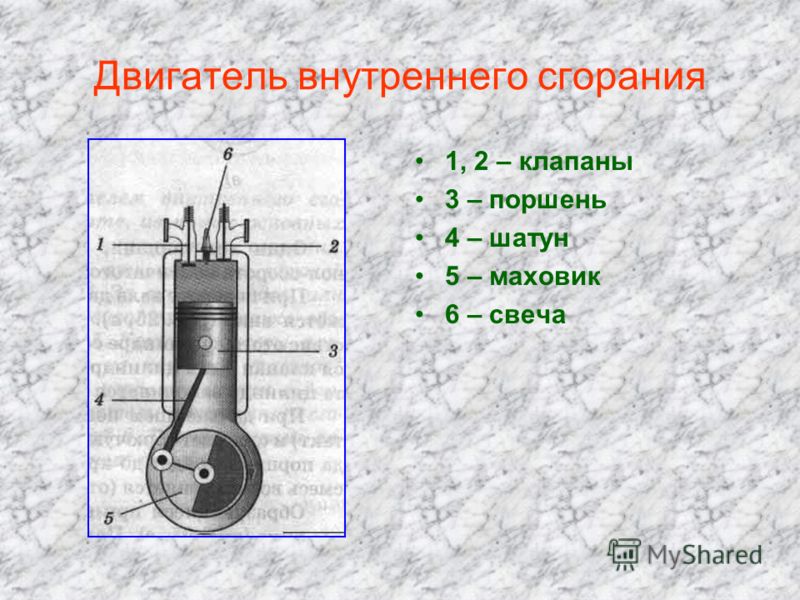

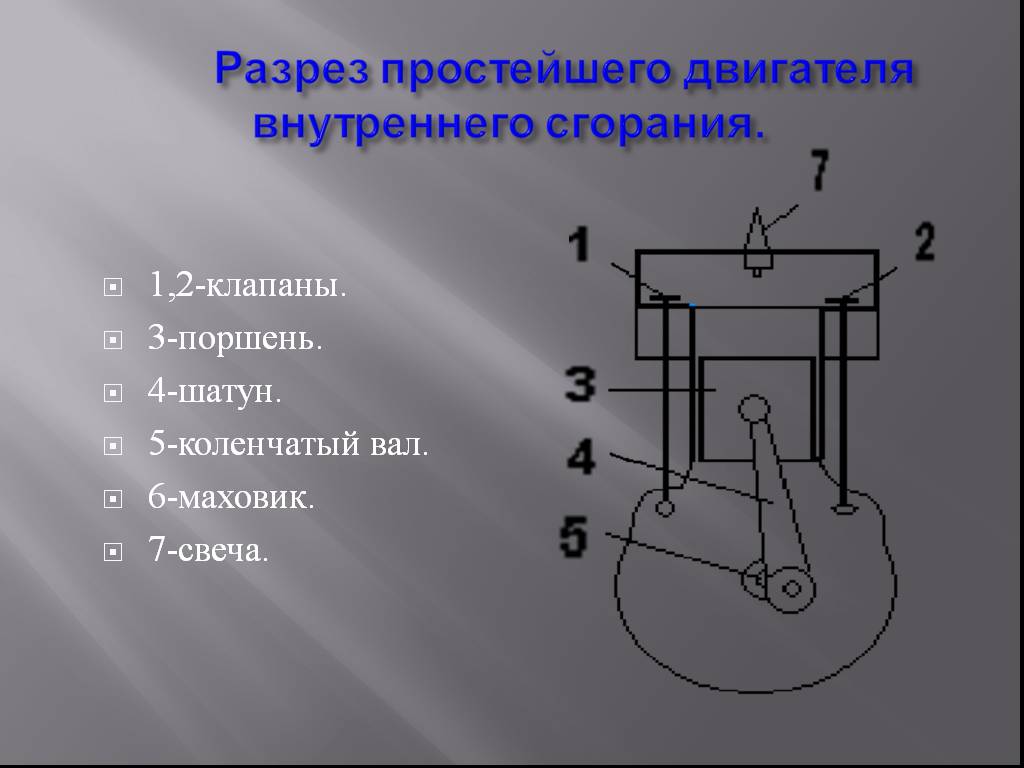

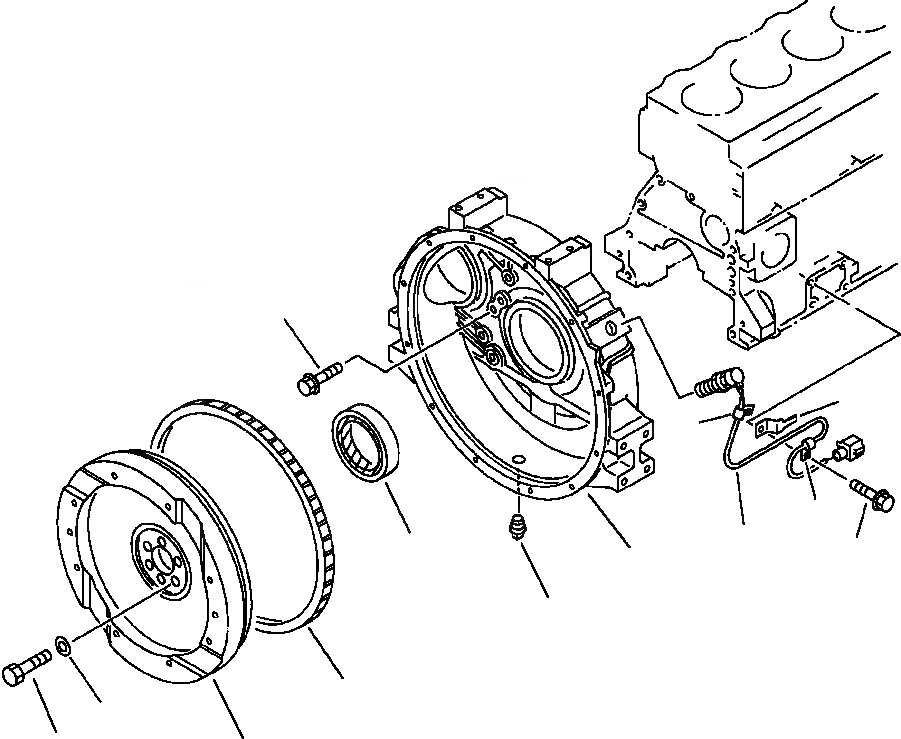

Маховик является одним из компонентов кривошипно-шатунного механизма. В современных двигателях он находится в хвостовой части коленчатого вала и выглядит как металлический диск с зубчатым венцом. Его диаметр составляет в среднем от 30 до 40 сантиметров, точные размеры и форма зависят от модели мотора. В большинстве автомобилей для того, чтобы добраться до колеса маховика, нужно изрядно разобрать двигатель и снять кожухи, под которым скрывается коленвал.

Задачи маховика

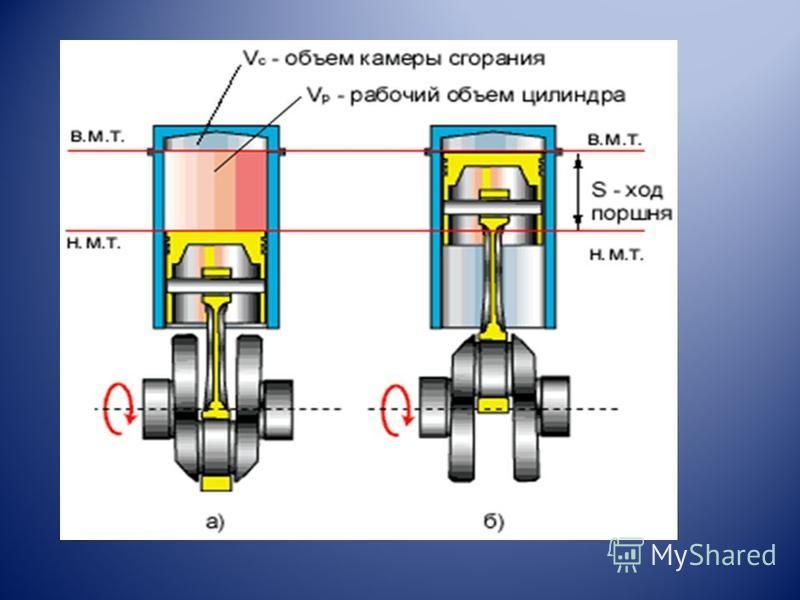

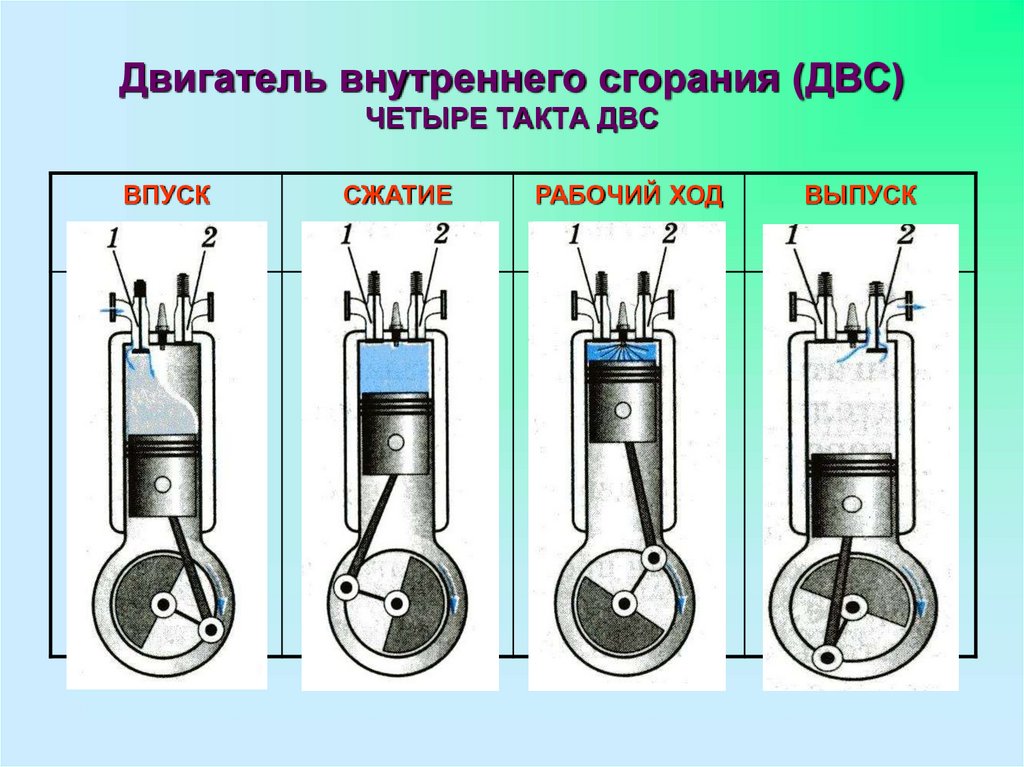

Необходимость в использовании маховика возникает из-за неравномерности работы двигателя внутреннего сгорания. В каждом из цилиндров за два оборота коленчатого вала происходят четыре такта, причем скорость, с которой поршень двигается вверх и вниз, разная в каждом такте. Из-за такой разницы и проявляются биения, вибрации, особенно на высокой скорости вращения вала. Чтобы этого не происходило, одинаковые такты в различных цилиндрах разнесены по времени выполнения, а в дополнение к этому устанавливается массивный маховик.

В каждом из цилиндров за два оборота коленчатого вала происходят четыре такта, причем скорость, с которой поршень двигается вверх и вниз, разная в каждом такте. Из-за такой разницы и проявляются биения, вибрации, особенно на высокой скорости вращения вала. Чтобы этого не происходило, одинаковые такты в различных цилиндрах разнесены по времени выполнения, а в дополнение к этому устанавливается массивный маховик.

Он выполняет такие задачи:

- поддержание равномерной угловой скорости вращения коленчатого вала;

- передача крутящего момента от коленвала на сцепление и КПП;

- передача крутящего момента от стартера на коленчатый вал при пуске ДВС;

- развязка трансмиссии и кривошипно-шатунного механизма двигателя;

- обеспечение равномерного прохождения поршнями мертвых точек.

Примечательно, что чем большим количеством цилиндров укомплектован двигатель внутреннего сгорания, тем его крутящий момент более равномерный. В связи с этим такие моторы оснащаются меньшими по размеру и весу маховиками, нежели двигатели с малым количеством цилиндров.

В связи с этим такие моторы оснащаются меньшими по размеру и весу маховиками, нежели двигатели с малым количеством цилиндров.

Основным параметром маховика является его масса. Чем она выше, тем сложнее раскрутить деталь, но тем больше кинетической энергии она запасает и может отдать, а значит, тем более равномерно будет работать мотор.

Признаки поломки

Маховик – деталь, которая постоянно находится под большими нагрузками во время работы ДВС. Со временем элемент изнашивается, может покрываться трещинами, выламываются некоторые зубья, из-за чего утрачивается тесный контакт с шестерней стартера, и возникают проблемы при запуске двигателя. Не исключено даже ударное разрушение маховика с повреждением мотора.

Не нужно быть мастером по обслуживанию автомобилей, чтобы догадаться о наличии проблем с маховиком. В первую очередь на возможную неисправность детали указывает появление громких и совершенно нехарактерных для исправного двигателя звуков как на холостых оборотах, так и на рабочих режимах.

Есть и другие признаки, которые с высокой вероятностью свидетельствуют о проблемах с диском:

- сильные вибрации при работе мотора, зависящие от количества оборотов;

- сложности или невозможность запуска двигателя с помощью стартера;

- уменьшение отзывчивости сцепления, вибрации и хруст при нажатии педали.

Заметив перечисленные признаки за своим автомобилем, не откладывайте решение проблемы на потом и тем более не ждите, пока все пройдет само по себе. Если продолжать эксплуатацию авто с неисправным маховиком, ситуация усугубится: из строя может выйти мотор, сцепление или КПП.

Как надо выбирать?

В большинстве случаев маховик не подлежит ремонту, особенно если надломились зубья, или появились трещины в диске. В подобных ситуациях проще и быстрее будет полностью заменить деталь, заранее купив новую запасную часть. Но как ее выбрать? В этом вам поможет руководство по эксплуатации вашего автомобиля. В нем производитель указывает рекомендуемые параметры для всех деталей, подлежащих замене в ходе эксплуатации машины. При выборе комплектующих обязательно опирайтесь на рекомендации, приведенные в инструкции.

В подобных ситуациях проще и быстрее будет полностью заменить деталь, заранее купив новую запасную часть. Но как ее выбрать? В этом вам поможет руководство по эксплуатации вашего автомобиля. В нем производитель указывает рекомендуемые параметры для всех деталей, подлежащих замене в ходе эксплуатации машины. При выборе комплектующих обязательно опирайтесь на рекомендации, приведенные в инструкции.

Есть и другие важные советы:

- по возможности покупайте оригинальную деталь, такую же, какая установлена в машине;

- если не позволяет бюджет, закажите совместимый аналог от бренда с хорошей репутацией;

- ни в коем случае не экономьте на маховике, плохая деталь может нанести большой ущерб.

С поиском нужной модели маховика не должно возникнуть никаких проблем, так как в магазинах автозапчастей и на сайтах по продаже автомобильных комплектующих есть возможность подбора деталей по VIN-номеру транспортного средства. Даже если такой услуги по какой-либо причине нет, можно найти комплектующие по модели, году выпуска автомобиля и по параметрам двигателя.

Даже если такой услуги по какой-либо причине нет, можно найти комплектующие по модели, году выпуска автомобиля и по параметрам двигателя.

Замена маховика

Диагностика и замена маховика – задачи, которые должны выполняться в строгом соответствии с техническим регламентом производителя автомобиля. В условиях домашнего гаража выполнить установку нового диска достаточно сложно без опыта, навыков и специальных инструментов.

Важно соблюдать правильную ориентацию сцепления, использовать подходящие крепления для фиксации деталей, учитывать другие важные нюансы. Малейшая ошибка, и маховик не только не будет справляться с основной задачей, но и может нанести ущерб всему двигателю. Вот почему по возможности стоит обращаться за услугой замены комплектующих в проверенный автосервис.

Вернуться к списку

Маховик многоцилиндрового двигателя внутреннего сгорания

Авторы патента:

Лазуткин Евгений Иванович (RU)

F16F15/30 — маховики (F16F 15/16 имеет преимущество; гашение вибраций во вращающихся системах с использованием упругих элементов или фрикционных демпфирующих элементов, движущихся с системой F16F 15/12; вращающиеся детали вообще F16C 13/00, F16C 15/00)

Полезная модель относится к машиностроению и может быть использована в приводах транспортных средств, в том числе легковых автомобилей.

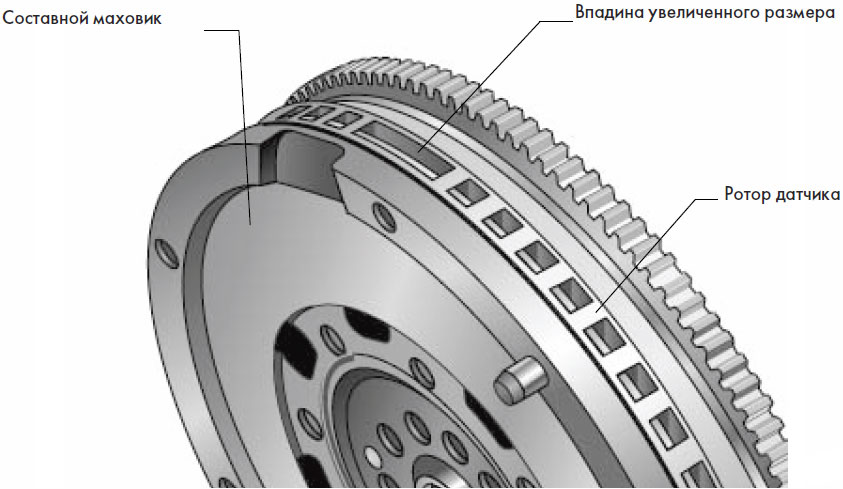

Маховик состоит из диска с выступающим в сторону коленчатого вала фланца и обода с напрессованным зубчатым венцом. Фланец содержит внутреннюю выемку. Контур внутренней выемки фланца состоит из прямолинейной поверхности окружной канавки, выполненной с внутренней стороны маховика которая переходит на внутреннюю поверхность стенок фланца, выполненных под углом не менее 60 градусов относительно линии параллельной оси вращения маховика. Поверхности стенок переходят на внутреннюю прямолинейную поверхность основания фланца, при этом длина внутренней прямолинейной поверхности основания фланца составляет не менее 55 процентов от длины прямолинейной поверхности окружной канавки в точках пересечения с внутренними поверхностями стенок фланца, а ширина внутренней выемки фланца составляет не менее половины ширины всей полости маховика.

Полезная модель позволяет снизить термическую нагруженность маховика за счет эффективного отвода во внешнюю среду продуктов износа фрикционного диска.

1 н. п. ф-лы, 1 ил.

п. ф-лы, 1 ил.

Полезная модель относится к машиностроению и может быть использована в приводах транспортных средств, в том числе легковых автомобилей.

Маховик многоцилиндрового двигателя внутреннего сгорания (далее ДВС) служит накопителем кинетической энергии, необходимой для пуска и обеспечения плавного трогания автомобиля с места. Маховик выполнен в виде диска с массивным ободом на котором напрессован зубчатый венец для принудительного вращения электрическим стартером с целью запуска двигателя. Фланец маховика закреплен на хвостовике коленчатого вала с помощью крепежных элементов.

Наиболее близким по технической сущности к полезной модели является маховик (см. многокрасочный альбом В.А.Вершигора, Л.И.Вихко, Е.М.Золотарев, А.П.Игнатов, Ю.М.Пашин, К.Б.Пятков «Автомобиль ВА3-2121» М.: Машиностроение, 1982. — 92 с., ил., лист 9, стр.21.) Указанный маховик представляет собой диск с ободом, на который напрессован зубчатый венец. Фланец маховика выполнен выступающим в сторону коленчатого вала. Наклонные стенки фланца со стороны установки крепежных элементов образуют выемку. При этом угол наклона стенок и соответственно форма выемки фланца маховика выбраны исключительно исходя из прочностных характеристик маховика. Данное техническое решение выбрано в качестве прототипа.

Наклонные стенки фланца со стороны установки крепежных элементов образуют выемку. При этом угол наклона стенок и соответственно форма выемки фланца маховика выбраны исключительно исходя из прочностных характеристик маховика. Данное техническое решение выбрано в качестве прототипа.

В процессе эксплуатации известного маховика были выявлены недостатки заключающиеся в снижении износостойкости переднего подшипника первичного вала коробки передач из-за скопления продуктов износа диска сцепления в зоне работы подшипника. Опытным путем было установлено, что расположение и пропорции формообразующих поверхностей выемки маховика оказывают влияние на показатели термической нагруженности маховика за счет снижения аэродинамических сопротивлений с учетом направленности высокоскоростного воздушного потока внутри полости маховика и отвода тепла и продуктов износа диска сцепления через сквозные отверстия сообщающиеся с внутренней поверхность окружной канавки.

Полезная модель направлена на решение технической задачи состоящей в разработке такой конструкции маховика, которая с сохранением надежного центрирования обода диска и прочностных характеристик маховика, за счет организации направленного воздушного потока и снижения аэродинамического сопротивления во внутренней полости маховика эффективно отводит во внешнюю среду продукты износа фрикционного диска, а также снижает термическую нагруженность маховика в целом.

Указанная задача решается тем, что предложен маховик многоцилиндрового ДВС состоящий из диска с выступающим в сторону коленчатого вала фланцем содержащим внутреннюю выемку и ободом содержащем зубчатый венец. Отличительной особенностью является то, что контур внутренней выемки фланца на виде в плане состоит из прямолинейной поверхности окружной канавки, выполненной с внутренней стороны маховика, переходящей на внутреннюю поверхность стенок фланца, выполненных под углом не менее 60 градусов относительно линии параллельной оси вращения маховика, переходящих на внутреннюю прямолинейную поверхность основания фланца, при этом длина внутренней прямолинейной поверхности основания фланца составляет не менее 55 процентов от длины прямолинейной поверхности окружной канавки в точках пересечения с внутренними поверхностями стенок фланца, а ширина внутренней выемки фланца составляет не менее половины ширины всей полости маховика.

Устройство маховика многоцилиндрового ДВС представлено на фиг. 1, где изображен продольный разрез маховика.

1, где изображен продольный разрез маховика.

Маховик 1 состоит из диска 2 с выступающим в сторону коленчатого вала (не показан) фланца 3 и обода 4 с напрессованным зубчатым венцом 5. Фланец 3 содержит внутреннюю выемку 6. Контур внутренней выемки 6 фланца 3 состоит из прямолинейной поверхности 7 окружной канавки 8, выполненной с внутренней стороны 9 маховика 1, которая переходит на внутреннюю поверхность стенок 10 и 11 фланца 3, выполненных под углом не менее 60 градусов относительно линии 12 параллельной оси вращения 13 маховика 1. Поверхности стенок 10 и 11 переходят на внутреннюю прямолинейную поверхность основания фланца 14, при этом длина внутренней прямолинейной поверхности основания фланца 14 составляет не менее 55 процентов от длины прямолинейной поверхности 7 окружной канавки 8 в точках пересечения 15 и 16 с внутренними поверхностями стенок 10 и 11 фланца 3, а ширина Sv внутренней выемки 17 фланца 3 составляет не менее половины ширины Sp всей полости маховика 1.

Работа устройства состоит в том, что в процессе вращения маховика 1 с большим количеством оборотов в выемке 6 фланца 3 возникает интенсивное движение воздушных масс, которые получают дополнительное ускорение под воздействием выступающих над прямолинейной поверхностью основания фланца 14 элементов крепления (не показаны). В процессе работы происходит отделение частиц фрикционного слоя диска сцепления и смешивание их с воздухом. При значительном количестве оборотов вращения маховика 1 в выемке фланца 3 происходит процесс разрежения и воздушный поток смешанный с продуктами износа устремляется через сквозные отверстия 18 наружу. При этом контур внутренней выемки 6 фланца 3 способствует оптимальному распределению воздушных масс.

В процессе работы происходит отделение частиц фрикционного слоя диска сцепления и смешивание их с воздухом. При значительном количестве оборотов вращения маховика 1 в выемке фланца 3 происходит процесс разрежения и воздушный поток смешанный с продуктами износа устремляется через сквозные отверстия 18 наружу. При этом контур внутренней выемки 6 фланца 3 способствует оптимальному распределению воздушных масс.

Заявляемое техническое решение соответствует требованиям промышленной применимости и возможно для реализации на технологическом оборудовании с использованием известных технологий.

Маховик многоцилиндрового двигателя внутреннего сгорания, состоящий из диска с выступающим в сторону коленчатого вала фланцем, содержащим внутреннюю выемку, и ободом, содержащим зубчатый венец, отличающийся тем, что контур внутренней выемки фланца на виде в плане состоит из прямолинейной поверхности окружной канавки, выполненной с внутренней стороны маховика, переходящей на внутреннюю поверхность стенок фланца, выполненных под углом не менее 60º относительно линии, параллельной оси вращения маховика, переходящих на внутреннюю прямолинейную поверхность основания фланца, при этом длина внутренней прямолинейной поверхности основания фланца составляет не менее 55% от длины прямолинейной поверхности окружной канавки в точках пересечения с внутренними поверхностями стенок фланца, а ширина внутренней выемки фланца составляет не менее половины ширины всей полости маховика.

Похожие патенты:

Коленчатый вал // 139509

Полезная модель относится к конструкциям коленчатых валов небольших размеров для агрегатов типа насосов, компрессоров, двигателей внутреннего сгорания малой мощности

Муфта сцепления // 84484

Изобретение относится к управляемым сцепным муфтам и может быть использовано в машинах, для работы которых необходима передача момента двигателя на один из двух концентрично расположенных валов коробки передач, например автомобилей, тракторов и т.п

Диск сцепления ведомый // 52135

Опорный узел вала привода моста раздаточной коробки автомобиля ваз 2121-2123 // 100458

Замена механизма диска сцепления // 62186

Механизм диска сцепления относится к машиностроению и может быть заменено и использовано для плавной передачи крутящего момента в трансмиссиях транспортных средств.

Защитный теплоизолирующий экран (варианты) // 139186

Полезная модель относится к устройствам для тепловой защиты и может быть использована в качестве защиты от тепловой нагрузки при монтаже банных печей, как индивидуальных, так и общественных бань

Установка для обрезки прибылей отливки картер маховика // 94491

Стенд для проведения комплексных испытаний двигателей внутреннего сгорания // 133930

Полезная модель относится к испытательным стендам для проведения комплексных испытаний двигателей внутреннего сгорания

Электронный маховик // 74462

Ветроколесо с маховиком // 140242

Гравитационный маховик // 88404

Маховичный накопитель энергии с горизонтальной осью вращения маховика // 121885

Объединенный картер маховика двигателя внутреннего сгорания // 46309

Маховик: равномерность и надежность работы двигателя

Двигатель внутреннего сгорания на сегодняшний день остается самым эффективным силовым агрегатом в автомобилях. С этим агрегатом можно преодолеть любое расстояние и насладиться путешествием, не тратя много времени на заправку топливного бака.

С этим агрегатом можно преодолеть любое расстояние и насладиться путешествием, не тратя много времени на заправку топливного бака.

Однако для запуска мотора и обеспечения плавного ускорения он должен иметь особенную деталь. Это маховик. Рассмотрим, зачем он нужен в моторе, какие разновидности маховиков бывают, а также как правильно его эксплуатировать, чтобы он не вышел из строя раньше времени.

Что такое маховик двигателя автомобиля?

Если просто, то маховик двигателя это диск с зубчатым венцом. Он закрепляется на одном конце коленчатого вала. Эта деталь соединяет мотор и трансмиссию авто. Чтобы крутящий момент плавно передавался на соответствующую скорость КП, между механизмами устанавливается корзина сцепления. Она прижимает диск сцепления к элементам маховика, что позволяет передать крутящий момент от мотора на приводной вал коробки.

Принцип действия маховика двигателя

Маховик зафиксирован на коленчатом валу в непосредственной близости к коренному подшипнику. В зависимости от конструкции диска он компенсирует вибрации при вращении кривошипно-шатунного механизма. Многие современные маховики оснащены пружинным механизмом, который выполняет функцию демпфера при рывках двигателя.

В зависимости от конструкции диска он компенсирует вибрации при вращении кривошипно-шатунного механизма. Многие современные маховики оснащены пружинным механизмом, который выполняет функцию демпфера при рывках двигателя.

Когда мотор находится в состоянии покоя, маховик используется для проворачивания коленвала. В этом случае он работает по принципу ручного стартера старых автомобилей (ручной рычаг вставлялся в специальное отверстие в моторе, что позволяло водителю провернуть коленвал и завести ДВС).

Конструкция маховика

Большинство маховиков не отличаются сложной конструкцией. Во многих автомобилях это сплошной увесистый диск с зубьями на торце. Крепится он к фланцу хвостовика коленвала при помощи болтов.

С увеличением мощности силовых агрегатов и повышением их максимальных оборотов возникла необходимость в создании модернизированных деталей, которые уже имеют сложную конструкцию. Их смело можно уже называть демпферным механизмом, а не обычной деталью.

Роль и место маховика в двигателе

В зависимости от конструкции помимо функции привода для трансмиссии маховик играет и другие роли:

- Смягчение колебаний при неравномерном вращении.

Производители стремятся распределить время тактов в цилиндрах ДВС так, чтобы коленчатый вал вращался с минимальными рывками. Несмотря на это, крутильные колебания все равно присутствуют (чем меньше поршней в моторе, тем четче будет вибрация). Современный маховик должен максимально гасить такие колебания, чтобы предотвратить быстрый износ коробки передач. Для этого в его конструкции имеются несколько пружин разной жесткости. Они обеспечивают плавное увеличение усилий даже при резкой работе агрегата.

Производители стремятся распределить время тактов в цилиндрах ДВС так, чтобы коленчатый вал вращался с минимальными рывками. Несмотря на это, крутильные колебания все равно присутствуют (чем меньше поршней в моторе, тем четче будет вибрация). Современный маховик должен максимально гасить такие колебания, чтобы предотвратить быстрый износ коробки передач. Для этого в его конструкции имеются несколько пружин разной жесткости. Они обеспечивают плавное увеличение усилий даже при резкой работе агрегата. - Передача крутящего момента от мотора на ведущий вал коробки передач. Этот процесс обеспечивается благодаря корзине сцепления. В ней ведомый диск при помощи прижимного механизма плотно фиксируется на фрикционной поверхности маховика.

- Обеспечивает передачу крутящего момента от стартера на коленвал при старте двигателя. Для этой цели венец маховика оснащается зубьями, которые зацепляет шестерня стартера.

- Демпферные модификации обеспечивают инерционное усилие для развязки кривошипно-шатунного механизма.

Это позволяет плавно вывести поршни из мертвых точек (верхней или нижней).

Это позволяет плавно вывести поршни из мертвых точек (верхней или нижней).

Часто маховики изготавливаются достаточно увесистыми, благодаря чему они способны накапливать небольшое количество кинетической энергии, когда в цилиндре выполняется такт расширения. Данный элемент возвращает эту энергию обратно на коленвал, благодаря чему облегчается работа остальных трех тактов (всасывание, сжатие и выпуск).

Разновидности маховиков

Как уже говорилось, в старых автомобилях маховик был выполнен из чугунного диска, на торец которого напрессовывался зубчатый венец. С развитием автомобильной промышленности и увеличением мощностных характеристик силовых агрегатов были разработаны новые маховики, отличающиеся друг от друга эффективностью.

Из всех видов различают три:

- Одномассовые;

- Двухмассовые;

- Облегченные.

Одномассовые маховики

Большинство двигателей внутреннего сгорания оснащены именно такой модификацией маховиков. В основном такие детали изготавливаются из чугуна или стали. На месте крепления к хвостовику коленвала имеется большое отверстие, а на корпусе вокруг него сделаны монтажные отверстия для крепежных болтов. С их помощью деталь прочно фиксируется на фланце возле коренного подшипника.

На месте крепления к хвостовику коленвала имеется большое отверстие, а на корпусе вокруг него сделаны монтажные отверстия для крепежных болтов. С их помощью деталь прочно фиксируется на фланце возле коренного подшипника.

С внешней стороны сделана площадка для контакта ведущего диска сцепления (фрикционная поверхность). Венец на торце детали используется только в случае старта двигателя.

В процессе изготовления на заводе такие диски балансируются, чтобы исключить дополнительные вибрации в процессе работы механизма. Баланс достигается благодаря удалению части металла с поверхности детали (чаще всего в ней высверливается соответствующее отверстие).

Двухмассовые маховики

Двухмассовый или демпферный маховик устроен более сложно. Каждый производитель старается улучшить эффективность таких модификаций, из-за чего конструкция разных моделей может отличаться. Основными элементами в таких механизмах являются:

- Ведомый диск. На нем закреплен зубчатый венец.

- Ведущий диск.

Он закреплен на фланце коленвала.

Он закреплен на фланце коленвала. - Гасители крутильных колебаний. Они расположены между двумя дисками и выполнены в форме стальных пружин разной жесткости.

- Шестерни. Эти элементы устанавливаются в более сложных маховиках. Они выполняют функцию планетарных передач.

Такие модификации значительно дороже классических сплошных маховиков. Тем не менее, они облегчают работу трансмиссии (обеспечивают максимальную плавность) и предотвращают ее износ из-за толчков и колебаний во время движения автомобиля.

Облегченные маховики

Облегченный маховик это разновидность одномассового аналога. Единственным отличием этих деталей является их форма. Для снижения массы на заводе убирается часть металла с основной поверхности диска.

Такие маховики используют для тюнинга машин. Благодаря меньшему весу диска мотору легче выйти на максимальные обороты. Однако такая модернизация всегда производится вместе с другими манипуляциями с мотором и трансмиссией.

В обычных условиях подобные элементы не устанавливаются, так как они немного дестабилизируют работу мотора. На повышенных оборотах это не так ощутимо, а вот на низких могут возникнуть серьезные проблемы и неудобства.

На повышенных оборотах это не так ощутимо, а вот на низких могут возникнуть серьезные проблемы и неудобства.

Эксплуатация маховика и возможные неисправности

По большему счету, маховик – один из самых надежных элементов двигателя. Чаще всего его рабочий ресурс идентичен ресурсу силового агрегата. В зависимости от материала и производителя данные детали отхаживают 350 тысяч километров и более.

Самая проблемная часть маховика – зубья на венце. Ресурс данного элемента напрямую зависит от исправности стартера. Зуб от частого использования стартера может сломаться или просто износиться. Если произошла подобная поломка, то можно купить новый венец и установить вместо старого. В этом случае весь диск нужно снять с двигателя, а после ремонта устанавливают обратно, только с использованием новых болтов.

Еще одной распространенной поломкой маховика является перегрев фрикционной поверхности. Обычно это происходит в процессе неправильной эксплуатации автомобиля, связанной с нарушением правил переключения передач (например, не до конца выжимается педаль сцепления).

Из-за перегрева диск может деформироваться или на нем могут появиться трещины. Одним из симптомов такой неисправности является постоянное биение сцепления в определенном диапазоне оборотов. Также это сопровождается сильной вибрацией. Если водитель сжег сцепление и его сразу заменили на новое, маховик нет необходимости менять.

Двухмассовые модели выходят из строя немного чаще, так как в их конструкции имеется больше дополнительных деталей. Может лопнуть пружина, произойти утечка смазочного материала или выйти из строя подшипник (это происходит крайне редко, но имеет место в данном перечне).

Еще одной причиной износа маховика является несвоевременная замена фрикционного диска сцепления. В этом случае заклепки будут царапать поверхность детали, последствия чего ни чем не устраняются, только заменой детали.

Манера вождения тоже может сказаться на ресурсе маховика. Например, если на длинной дистанции водитель ведет машину с пониженными оборотами, вибрация от агрегата усиливается, что может вывести из строя элементы крепления маховика. Некоторые автомобилисты заводят и глушат мотор, не выжимая педаль сцепления.

Некоторые автомобилисты заводят и глушат мотор, не выжимая педаль сцепления.

Обслуживание маховика отдельно не проводится. В основном эта процедура производится во время замены сцепления. В этом случае проводится визуальный осмотр детали. При отсутствии дефектов ничего не предпринимается. Если слышен скрежещущий звук, то обязательно нужно отбуксировать машину на СТО, чтобы износившийся фрикционный диск не поцарапал поверхность маховика.

Можно ли ремонтировать и восстанавливать маховик?

Данный вопрос чаще всего касается двухмассовых маховиков. Если вышел из строя сплошная модификация, ее только меняют на новую. Стандартная деталь стоит не сильно дорого, чтобы задаваться таким вопросом.

Однако дорогостоящие демпферные модификации часто вызывают подобные рассуждения. Некоторые специалисты шлифуют фрикционную поверхность, чтобы удалить образовавшиеся царапины из-за изношенного диска сцепления. В большинстве случаев такой ремонт не приносит желаемого результата. Тонкая фрикционная поверхность от высоких нагрузок может лопнуть, что повлечет за собой не только замену маховика, но и ремонт сцепления.

Некоторые кооперативные СТО предлагают отремонтировать дорогостоящий маховик за умеренную плату. Однако это тоже сомнительная процедура. Дело в том, что кроме венца ни одна деталь маховика не продается отдельно. По этой причине подобные «восстановительные» работы имеют сомнительный характер.

В заключение стоит обратить внимание, что при бережном использовании сцепления и размеренном стиле вождения проблем с маховиком не возникнет. Если машиной редко пользуются, то можно задуматься над установкой демпферного маховика. В остальных случаях более надежными окажутся сплошные аналоги.

Вопросы и ответы:

Для чего нужен маховик в двигателе внутреннего сгорания? Данный диск, закрепленный на коленчатом валу, обеспечивает инерционную силу (сглаживает неравномерность вращения вала), дает возможность запустить мотор (венец на торце) и передает крутящий момент на КПП.

Что такое маховик автомобиля? Это диск, который крепится на коленвал мотора. В зависимости от модификации маховик бывает одномассовый (сплошной диск) или двухмассовый (две части с пружинами между ними).

Сколько служит маховик? Это зависит от условий эксплуатации авто. Одномассовый зачастую служит столько, сколько и сам ДВС. Двухмассовый вариант отхаживает в среднем 150-200 тысяч километров.

Главная » Статьи » Устройство автомобиля » Маховик: равномерность и надежность работы двигателя

Формула и калькулятор маховика двигателя внутреннего сгорания для привода машины

Связанные ресурсы: калькуляторы

Формула и калькулятор маховика двигателя внутреннего сгорания для привода машины

Проектирование и проектирование машин

Двигатель внутреннего сгорания Формула и калькулятор маховика для привода машины

Крутящий момент (T ), создаваемый двигателем внутреннего сгорания, является функцией вращения

угол (θ). Фактически, для четырехтактного двигателя мощность передается только в течение одного из четырех циклов.

180◦ циклов. Для остальных трех циклов инерционные и термодинамические процессы

системы замедляют двигатель. Если двигатель имеет только один цилиндр, разница в

крутящий момент и, следовательно, мощность больше, чем если бы двигатель имел несколько цилиндров, скажем

шесть или восемь, каждый из которых обеспечивает мощность при разных углах поворота. Тем не менее, конструкция

маховик для этого типа двигателя, независимо от количества цилиндров, одинаков.

Если двигатель имеет только один цилиндр, разница в

крутящий момент и, следовательно, мощность больше, чем если бы двигатель имел несколько цилиндров, скажем

шесть или восемь, каждый из которых обеспечивает мощность при разных углах поворота. Тем не менее, конструкция

маховик для этого типа двигателя, независимо от количества цилиндров, одинаков.

График зависимости крутящего момента (T ) от угла поворота (θ) для одного цикла четырехтактного одноцилиндрового двигателя. двигатель внутреннего сгорания показан на рис. 1.

На рис. 1 следует отметить несколько важных величин. — средний крутящий момент по общему углу поворота, уравновешивающий площади под кривой выше и ниже линии нулевого крутящего момента. Для четырехтактного двигателя полный угол поворота (φ) составляет 2 оборота, или 720◦, или 4π рад, тогда как для двухтактного двигателя общий угол вращение (φ) равно 1 обороту, или 360◦, или 2π рад.

Во-вторых, минимальная угловая скорость (ωmin) возникает в начале силового цикла и

максимальная угловая скорость (ωmax) возникает в конце силового цикла. Двигатель

замедляется от угла поворота для максимальной угловой скорости до угла поворота

который запускает следующий цикл питания. Кроме того, всякий раз, когда кривая крутящего момента проходит через среднее

линии крутящего момента, система имеет нулевое угловое ускорение, а значит, имеет среднее угловое

скорость (ω м ).

Двигатель

замедляется от угла поворота для максимальной угловой скорости до угла поворота

который запускает следующий цикл питания. Кроме того, всякий раз, когда кривая крутящего момента проходит через среднее

линии крутящего момента, система имеет нулевое угловое ускорение, а значит, имеет среднее угловое

скорость (ω м ).

В-третьих, работа, проделанная системой по увеличению ее скорости с минимальной угловой скорость до максимальной угловой скорости — это площадь показанной заштрихованной области. это определено после того, как средний крутящий момент (T m ) был найден, обычно графически, из соотношения в уравнении 1

Рисунок 1

Крутящий момент как функция угла поворота α

Предварительный просмотр Калькулятор энергии инерции и углового ускорения маховика

Уравнения маховика двигателя внутреннего сгорания

Уравнение 1

Работа 1→2 = Т м φ

, где (φ) — полный угол поворота за один цикл работы двигателя.

Совершенную работу можно связать с угловыми скоростями и инерцией системы соотношением изменение уравнения 2

Экв. 2

Работа 1→2 = 0,5 I sys ( ω 2 max — ω 2 min )

Разность квадратов угловых скоростей в уравнении 2 можно выразить алгебраически как произведение двух терминов следующим образом:.

Работа 1 → 2 = 0,5 I SYS (ω 2 MAX — ω 2 MIN )

Работа 1 → 2 = 0,5 I SYS (ω MAX + + ω MIN MIN MIN MIN MIN MIN MINS + ° MIN . ) (ω MAX — ω мин )

Работа 1 → 2 = I SYS (ω MAX + ω мин )/2 (ω макс — ω мин )/2 (ω макс — ω мин. Таким образом, уравнение 3

Работа 1→2 = I сис ω o ( ω макс — ω мин )

где ω o не является средней или средней угловой скоростью (ωm), поскольку кривая крутящего момента не

симметричны относительно горизонтальной оси.

коэффициент колебания скорости (C f ) определяется как:

C f = ( ω max — ω min ) / ω m 9 подставляя вместо выполненной работы 0 выражение 0 Работа 1→2 = I сис ω o ( ω макс — ω мин ) получаем Ур. 4 Работа 1→2 = I sys ω o ( C f ω m ) В большинстве конструкций требуется небольшой коэффициент флуктуации (Cf ), что означает угловую

скорость (ω o ) будет примерно равна средней угловой скорости (ω м ). Следовательно, Работа 1→2 = I sys ω o ( C f ω m ) Таким образом, уравнение 5 Работа 1→2 = I sys ( C f ω 2 m ) Нахождение момента инерции массы системы (I sys ) в уравнении 5, и заменив

для работы, выполненной через средний крутящий момент (T м ) и полный угол поворота (φ) от I sys = Работа 1→2 / ( C f ω 2 м ) Ур. Обратите внимание, что, хотя желательно поддерживать коэффициент флуктуации (C f ) как можно меньшим,

потребуется бесконечный момент инерции массы в системе, чтобы сделать его равным нулю. Следовательно,

система всегда будет иметь некоторую вариацию угловой скорости. Средний крутящий момент (T м ) и средняя угловая скорость (ω м ) связаны с мощностью (P)

доставляется двигателем. Мощность (P), измеренная экспериментально, обычно дается при определенной угловой скорости в оборотах в минуту (об/мин). Отношения между властью,

средний крутящий момент, а средняя угловая скорость определяется как Уравнение 7 Решение для среднего крутящего момента (Tm) дает Уравнение 8 Как только средний крутящий момент (T м ) находится из уравнения. Перевод об/мин в рад/с Ур. 7 Объявления: I сис = момент инерции массы системы (слаг · фут 2 , кг · м 2 ), Связанный: Источник: Расчеты Марка для проектирования машин  6

6

I sys = ( T m φ ) / ( C f ω 2 m )

P = T м ω м

T м = P / ω м  8, а не графически, в сумме

угол поворота (φ) за один цикл, и используя заданную среднюю угловую скорость (ωm) и

требуемый коэффициент флуктуации (C f ), требуемый момент масс системы (I сис ) можно

определить из уравнения 6.

8, а не графически, в сумме

угол поворота (φ) за один цикл, и используя заданную среднюю угловую скорость (ωm) и

требуемый коэффициент флуктуации (C f ), требуемый момент масс системы (I сис ) можно

определить из уравнения 6.

рад/сек = об/мин * (2 π/об) * 1 мин/60 с

ω 1, 2, м = угловая скорость (рад/с),

P = мощность (л.с.),

C f = коэффициент флуктуации (%),

φ = общий угол поворота (радианы),

T м = средний крутящий момент фут · фунт, Н · м)

Томас Х. Браун-младший

Браун-младший

Ассоциированный преподаватель

Институт транспортных исследований и образования

Государственный университет Северной Каролины

Raleigh, North Carolina Как работает двигатель внутреннего сгорания в Turbo3 мы вам расскажем

Цилиндры

Момент зажигания цилиндров контролируется распределителем. Когда ток поступает в распределитель, он направляется к свечам зажигания по проводам, по одному на каждую свечу зажигания. Механические распределители представляют собой вращающиеся роторы, которые подают ток на каждый провод по одному. Точно так же электронные системы зажигания используют компьютерные компоненты для выполнения этой задачи.

Поршень В двигателях меньшего размера используется аккумулятор, который при разрядке просто заменяется. Однако в большинстве двигателей предусмотрена возможность подзарядки аккумуляторной батареи за счет движения вращающегося коленчатого вала для создания обратного тока.

Поршень или поршни толкают коленчатый вал вниз и вверх, заставляя его вращаться. Такое преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала возможно потому, что на каждый поршень коленчатого вала приходится кривошип, то есть участок, образующий угол с движением вверх и вниз положения. На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им работать вместе. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.

Рулевое колесо К одному концу коленчатого вала прикреплено большое металлическое колесообразное устройство, называемое маховиком, которое обеспечивает постоянное движение коленчатого вала. Это необходимо в четырехтактном двигателе, потому что поршни выполняют рабочий ход только один раз за каждые четыре такта. Маховик обеспечивает импульс для перемещения коленчатого вала до тех пор, пока он не получит следующий такт мощности. Для этого он использует инерцию, то есть принцип, согласно которому движущийся объект стремится оставаться в движении. После того, как маховик придет в движение, коленчатый вал продолжит движение и будет вращать коленчатый вал. Однако чем больше цилиндров в двигателе, тем меньше ему нужно будет зависеть от движения маховика, поскольку большее количество поршней будет поддерживать вращение коленчатого вала.

Для этого он использует инерцию, то есть принцип, согласно которому движущийся объект стремится оставаться в движении. После того, как маховик придет в движение, коленчатый вал продолжит движение и будет вращать коленчатый вал. Однако чем больше цилиндров в двигателе, тем меньше ему нужно будет зависеть от движения маховика, поскольку большее количество поршней будет поддерживать вращение коленчатого вала.

Когда коленчатый вал вращается, его движение можно адаптировать для самых разных целей, включая шестерни, ремни или другие устройства. С помощью которого вы можете заставить вращаться как колеса, так и пропеллеры или двигатель для выработки электроэнергии.

Распределительный вал Кроме того, к коленчатому валу прикреплен дополнительный вал, называемый распределительным валом, который открывает и закрывает впускные и выпускные клапаны каждого цилиндра в соответствии с четырехтактным циклом двигателя. поршни. Кулачок представляет собой колесо примерно яйцевидной формы с длинным и коротким концами. К распределительному валу прикреплено несколько кулачков, в зависимости от количества цилиндров двигателя. В верхней части кулачков находятся толкатели, по два на каждый цилиндр, которые открывают и закрывают клапаны. Когда распределительный вал вращается, короткие концы позволяют снимать толкатели с клапана. Таким образом, он заставляет клапан открываться, длинные концы кулачков толкают штоки к клапану, снова закрывая его. В некоторых двигателях, называемых двигателями с распределительным валом, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя. Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет перемещения поршня через порты или отверстия в стенке цилиндра, не требуют распределительного вала.

К распределительному валу прикреплено несколько кулачков, в зависимости от количества цилиндров двигателя. В верхней части кулачков находятся толкатели, по два на каждый цилиндр, которые открывают и закрывают клапаны. Когда распределительный вал вращается, короткие концы позволяют снимать толкатели с клапана. Таким образом, он заставляет клапан открываться, длинные концы кулачков толкают штоки к клапану, снова закрывая его. В некоторых двигателях, называемых двигателями с распределительным валом, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя. Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет перемещения поршня через порты или отверстия в стенке цилиндра, не требуют распределительного вала.

Коленчатый вал может управлять еще двумя компонентами: системами охлаждения и смазки. Взрыв топлива создает сильное тепло, которое может быстро привести к перегреву двигателя и даже плавлению, если его не рассеять или не удалить должным образом. Охлаждение осуществляется двумя способами: через систему охлаждения и, в меньшей степени, через систему смазки.

Охлаждение осуществляется двумя способами: через систему охлаждения и, в меньшей степени, через систему смазки.

Существует два типа систем охлаждения. В системе жидкостного охлаждения используется вода, которую часто смешивают с антифризом для предотвращения замерзания. Антифриз снижает температуру замерзания, а также повышает температуру кипения воды. Вода, которая очень хорошо аккумулирует тепло, прокачивается вокруг двигателя через серию проходов, содержащихся в рубашке. Затем вода циркулирует к радиатору, который содержит множество трубок и тонких металлических пластин, увеличивающих поверхность воды. Вентилятор, прикрепленный к радиатору, обдувает трубу воздухом, еще больше понижая температуру воды. И насос, и вентилятор приводятся в действие движением коленчатого вала.

Холодильные системы В системах с воздушным охлаждением для отвода тепла от двигателя вместо воды используется воздух с воздушным охлаждением. Большинство мотоциклов, многие небольшие самолеты и другие машины, в которых при движении создается большое количество ветра, используют системы с воздушным охлаждением. В них металлические ребра прикреплены к внешней стороне цилиндров, создавая большую площадь поверхности. Когда воздух проходит над ребрами, воздух переносит тепло от цилиндра к металлическим ребрам.

В них металлические ребра прикреплены к внешней стороне цилиндров, создавая большую площадь поверхности. Когда воздух проходит над ребрами, воздух переносит тепло от цилиндра к металлическим ребрам.

Смазка двигателя жизненно важна для его работы. Движение деталей друг относительно друга вызывает сильное трение, что увеличивает нагрев и приводит к износу деталей. Смазочные материалы, как и масло, создают тонкий слой между движущимися частями. Прохождение масла через двигатель также способствует отводу части выделяемого тепла.

Коленчатый вал в нижней части двигателя упирается в картер. Он может быть заполнен маслом, или отдельный масляный поддон под картером служит резервуаром для масла. Насос подает масло через каналы и отверстия к различным частям двигателя. Поршень также оснащен резиновыми маслосъемными кольцами, в дополнение к компрессионным кольцам, для подачи масла вверх и вниз внутри цилиндра. В двухтактных двигателях масло используется как часть топливной смеси, что обеспечивает смазку двигателя и устраняет необходимость в отдельной системе.

Двухмассовый маховик (DMF) – x-engineer.org

Содержание

- Работа двигателя внутреннего сгорания

- Простой маховик

- Уменьшение размера и скорости

- Двухмассовый маховик и его компоненты с длинной массой Маховик

- Гибкий маховик

- Гибкий длинноходный демпфер Двухмассовый маховик

- Двухмассовый маховик для коробки передач с двойным сцеплением

- Двухмассовый маховик Ведущий диск

- Двухмассовый маховик с центробежным маятниковым амортизатором

- Демпфированная муфта маховика (DFC)

- Двухмассовый маховик для бесступенчатой трансмиссии (CVT)

- Планетарная передача Двухмассовый маховик

Вернуться назад 00 Двигатель внутреннего сгорания

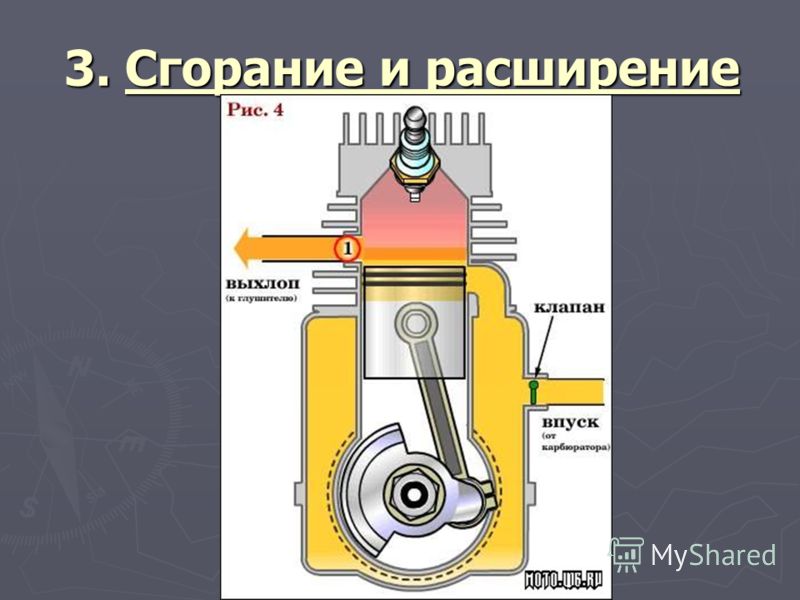

Подавляющее большинство дорожных транспортных средств оснащены двигателями внутреннего сгорания . Из-за принципа работы двигателя внутреннего сгорания на коленчатом валу возникают крутильные колебания. Процесс сгорания приводит к чрезвычайно быстрому повышению давления внутри цилиндра в течение рабочий ход , что приводит к выходному крутящему моменту с пиками. Давление, создаваемое в цилиндрах, воздействует на верхнюю часть поршня, которое передается через шатун и позволяет коленчатому валу вращаться. Пульсирующий крутящий момент, создаваемый цилиндрами, вызывает колебания коленчатого вала.

Процесс сгорания приводит к чрезвычайно быстрому повышению давления внутри цилиндра в течение рабочий ход , что приводит к выходному крутящему моменту с пиками. Давление, создаваемое в цилиндрах, воздействует на верхнюю часть поршня, которое передается через шатун и позволяет коленчатому валу вращаться. Пульсирующий крутящий момент, создаваемый цилиндрами, вызывает колебания коленчатого вала.

Изображение: Амплитуда оборотов двигателя на холостом ходу (низкая)

В поршневом двигателе градиент давления в цилиндре в течение четырех циклов создает неравномерный крутящий момент на коленчатом валу. Пульсирующий крутящий момент, создаваемый коленчатым валом, приводит к пульсации частоты вращения двигателя. Например, если мы измерим скорость холостого хода двигателя с периодом выборки 100 мс или меньше, мы увидим, что частота вращения двигателя непостоянна и составляет около 975 об/мин, но быстро колеблется между 925 и 1050 об/мин.

Все эти вращательные вибрации передаются далее в трансмиссию и могут повлиять на долговечность ее компонентов. Эти вибрации могут вызывать дребезжание шестерен, вибрацию кузова и вибрации в трансмиссии, что приводит к значительному шуму и снижению комфорта при вождении.

Эти вибрации могут вызывать дребезжание шестерен, вибрацию кузова и вибрации в трансмиссии, что приводит к значительному шуму и снижению комфорта при вождении.

Назад

Простой маховик

При каждом рабочем цикле сгорание воздушно-топливной смеси значительно ускоряет коленчатый вал. Во время остальных трех циклов (впуск, сжатие и выпуск) коленчатый вал замедляется то сильно, то менее сильно. Чтобы двигатель работал плавно в основном на более низких скоростях, центробежная масса, маховик, в определенной степени сглаживает эти неравномерности скорости вращения.

4-цилиндровый четырехтактный двигатель внутреннего сгорания имеет интервал воспламенения 180°. Например, если 4-цилиндровый двигатель работает со скоростью 3000 об/мин, происходит 6000 воспламенений в минуту, что соответствует 100 воспламенениям в секунду. Таким образом, неравномерность скорости вращения двигателя очень мала.

Чем ниже обороты двигателя, тем отчетливее проявляются неравномерности оборотов двигателя в виде крутильных колебаний. При 1200 об/мин происходит примерно 40 воспламенений в секунду, что означает, что цикл включения питания происходит только каждые 25 миллисекунд. Неравномерность скорости вращения двигателя и, следовательно, крутильные колебания очень заметны в этом диапазоне частоты вращения двигателя.

При 1200 об/мин происходит примерно 40 воспламенений в секунду, что означает, что цикл включения питания происходит только каждые 25 миллисекунд. Неравномерность скорости вращения двигателя и, следовательно, крутильные колебания очень заметны в этом диапазоне частоты вращения двигателя.

Если эти крутильные колебания передаются на коробку передач без демпфирования, то в коробке передач и в трансмиссии возникают резонансные колебания. В свою очередь, эти резонансные вибрации вызывают гул и гудение или дребезжание шестерен. Кроме того, более высокие резонансные вибрации могут привести к повреждению компонентов коробки передач и трансмиссии в долгосрочной перспективе. Без надлежащего демпфирования крутильных колебаний комфортность вождения на малых оборотах двигателя неприемлема, а экономия топлива на малых оборотах также нецелесообразна. 9{2}}{2}\]

где:

E [Дж] – кинетическая энергия, запасенная в маховике

Дж [кг·м 2 ] – момент инерции маховика

ω [рад/с] – маховик угловая скорость

Чем выше инерция или угловая скорость маховика, тем выше накопленная энергия.

Изображение: Многоструйный двигатель 1.3 JTD 16v

Предоставлено: Fiat

В корпусе двигателя внутреннего сгорания маховик крепится к концу коленчатого вала. Как это работает:

- во время рабочего такта двигателя маховик накапливает кинетическую энергию

- во время тактов впуска, сжатия и выпуска кинетическую энергию высвобождает маховик

Таким образом, пики крутящего момента гасятся во время рабочего такта и распределяются на протяжении всего цикла двигателя. Этот эффект распространяется на все цилиндры двигателей. Чем больше число цилиндров в двигателе, тем более плавным будет выходной крутящий момент/мощность.

Изображение: Крутящий момент двигателя при 4-тактном цикле

Тип двигателя (дизельный/бензиновый), количество цилиндров, рабочий объем двигателя и удельная мощность [кВт/л] двигателя оказывают существенное влияние на вращательные колебания коленчатого вала. Например, атмосферные бензиновые/бензиновые двигатели большой мощности имеют низкий крутящий момент на низких оборотах. Кроме того, его движущиеся части, поршни, шатуны, коленчатый вал имеют большую массу, что означает более высокую инерцию, а значит, более управляемые скачки скорости вращения. Сочетание этих факторов делает пульсации выходного крутящего момента (колебания) управляемыми при использовании стандартного маховика.

Кроме того, его движущиеся части, поршни, шатуны, коленчатый вал имеют большую массу, что означает более высокую инерцию, а значит, более управляемые скачки скорости вращения. Сочетание этих факторов делает пульсации выходного крутящего момента (колебания) управляемыми при использовании стандартного маховика.

Назад

Уменьшение размеров и снижение скорости

Основной задачей автомобильной промышленности в последние годы было сокращение потребления и выбросов CO 2 . Одной из эффективных мер для достижения этой цели является использование еще более низких оборотов двигателя для вождения. Крутящий момент увеличен для достижения этого без потери мощности. Это позволяет двигателю работать лишь немного выше скорости холостого хода и, следовательно, в диапазоне чрезвычайно эффективного расхода топлива. Одна из задач состоит в том, чтобы обеспечить достаточную изоляцию силового агрегата даже для таких низких оборотов двигателя и, таким образом, обеспечить водителям их обычный уровень комфорта.

Стремительное развитие автомобильных технологий за последние несколько десятилетий привело к появлению двигателей с еще более высокими характеристиками, а также возросшим требованиям к комфорту для водителя. Концепции облегченных автомобилей и кузова, оптимизированные для работы в аэродинамической трубе, теперь позволяют водителю воспринимать другие источники шума. Кроме того, этому способствуют экономичные концепции, экстремально тихоходные двигатели и коробки передач нового поколения, использующие легкие масла.

В целях снижения расхода топлива и сокращения выбросов выхлопных газов последние стратегии разработки двигателей включали двигатель 9.0003 уменьшение и уменьшение скорости .

Изображение: Сокращение для V6 до L4 | ||||||||||||||||||||

Изображение: Влияние цилиндров на колебания скорости Другими словами, уменьшение габаритов и снижение скорости — это процессы, при которых рабочая точка скорости/нагрузки смещается в более эффективную область за счет уменьшения мощности двигателя при сохранении производительности при полной нагрузке за счет наддува. Изображение: Двигатель Ford с уменьшенным выходным крутящим моментом Сочетание меньшей инерции движущихся компонентов с более высоким крутящим моментом на низких оборотах двигателя создает более высокие вращательные вибрации на коленчатом валу. Кроме того, в связи с введением во всем мире более строгих стандартов CO 2 и выбросов выхлопных газов, производители двигателей внутреннего сгорания внедряют новые стратегии уменьшения размеров двигателей и снижения скорости. Изображение: Тенденция к уменьшению размеров двигателя Вернуться назад Работа двухмассового маховика и его компонентыСуществуют различные технологии фильтрации вращательных колебаний коленчатого вала. Все эти технологии можно разделить на три основные категории:

Одним из эффективных и экономичных решений для уменьшения вращательных (крутильных) колебаний является использование DMF , что является аббревиатурой Двухмассовый маховик . Двухмассовый маховик (DMF) является пассивным демпфирующим компонентом, и его основная функция состоит в том, чтобы изолировать трансмиссию/трансмиссию от вибрации, создаваемой двигателем внутреннего сгорания. Этот метод также улучшит общее шумовое поведение автомобиля и снизит расход топлива.

По сравнению с обычным маховиком, который имеет одну массу, стандартный двухмассовый маховик состоит из первичной массы и вторичной массы . Первичная масса (2) (см. рисунок ниже) плотно прикручена к коленчатому валу, имеет зубчатый венец стартера (1) и приводится в движение двигателем. В нем вместе с основной крышкой (6) заключена полость, образующая канал дуговой пружины. Изображение: Разрез двухмассового маховика (DMF) Основными компонентами пружинно-демпферной системы являются дуговые пружины (3). Они установлены в направляющих в каналах дуговых пружин и экономично соответствуют требованиям «идеального» гасителя кручения. Направляющие обеспечивают правильное направление пружин во время работы, а смазка вокруг пружин уменьшает износ между собой, направляющими и каналами. Между первичной и вторичной массами крутящий момент передается через фланец (5). Фланец приклепывается к вторичной массе (7) своими крыльями, сидящими между дуговыми пружинами. Вторичная масса помогает увеличить момент инерции массы со стороны коробки передач. Вентиляционные отверстия обеспечивают эффективный отвод тепла, образующегося при трении сцепления. Поскольку DMF имеет встроенную систему пружины-демпфера, обычно используется жесткий диск сцепления без торсионного демпфера. Изображение: Стандартный двухмассовый маховик (DMF) 1 – зубчатый венец стартера Изображение: Dual Компоненты массового маховика (DMF) 1 – стартовое кольцо В автомобиле с обычным маховиком и демпфирующим диском сцепления крутильные колебания в диапазоне холостого хода практически без фильтрации передаются на коробку передач и вызывают стук кромок зубьев шестерни (дребезжание коробки передач). Принцип работы двухмассового маховика прост и эффективен. Из-за дополнительной массы на входном валу трансмиссии диапазон крутящего момента, который обычно составляет от 1200 до 2400 об/мин с оригинальными гасителями крутильных колебаний, перемещается в более низкий диапазон резонансных скоростей. Это обеспечивает превосходное гашение вибрации двигателя даже на холостом ходу.

Двухмассовый маховик (DMF) позволил изолировать вращательные колебания двигателя внутреннего сгорания от остальной части трансмиссии. Существует множество других рабочих моментов, которые также необходимо учитывать при проектировании двухмассового маховика (DMF). Во-первых, двигатель должен быть запущен, а затем остановлен в конце пути и, возможно, также на светофоре. Сам привод начинается с запуска транспортного средства. Изменение положения педали акселератора, а также переключение передач вызывают изменение нагрузки на трансмиссию, или автомобиль движется накатом без нагрузки. Это лишь некоторые из дополнительных рабочих мест, в которых предъявляются высокие требования к комфорту. Во всех этих рабочих режимах двухмассовый маховик значительно снижает шум, вращательную вибрацию и общий комфорт автомобиля. Изображение: Влияние двухмассового маховика на комфорт автомобиля Первичная масса соединена с коленчатым валом двигателя внутреннего сгорания. Первичная масса представляет собой стальной штампованный компонент с достаточным моментом инерции массы. В некоторых случаях он мог быть изготовлен из чугуна. Для запуска двигателя зубчатый венец стартера устанавливается на первичную массу. В зависимости от типа ДМФ, он либо приваривается, либо холодным прессованием.

Крышка приварена к первичной массе для образования герметичного камера, содержащая изогнутые пружины, направляющие пружин и смазку. Изображение: Крышка двухмассового маховика (DMF) Крутящий момент двигателя передается от первичной массы к вторичной массе через дуговые пружины и ведущий диск. Благодаря подшипнику между первичной и вторичной массами возможно независимое радиальное перемещение масс. Как и в случае с жестким (одномассовым) маховиком, выходная мощность передается через сцепление, которое прикручено болтами к вторичной массе. Однако принципиальное отличие состоит в том, что крутящий момент двигателя теперь в значительной степени свободен от вращательной вибрации, то есть он модулируется. По этой причине в большинстве случаев можно отказаться от диска сцепления с демпфированием кручения при использовании двухмассового маховика. Изображение: вторичная масса двухмассового маховика (DMF) Вторичная масса представляет собой компонент из чугуна. Одна сторона обработана для формирования фрикционной поверхности диска.

|

Производители стремятся распределить время тактов в цилиндрах ДВС так, чтобы коленчатый вал вращался с минимальными рывками. Несмотря на это, крутильные колебания все равно присутствуют (чем меньше поршней в моторе, тем четче будет вибрация). Современный маховик должен максимально гасить такие колебания, чтобы предотвратить быстрый износ коробки передач. Для этого в его конструкции имеются несколько пружин разной жесткости. Они обеспечивают плавное увеличение усилий даже при резкой работе агрегата.

Производители стремятся распределить время тактов в цилиндрах ДВС так, чтобы коленчатый вал вращался с минимальными рывками. Несмотря на это, крутильные колебания все равно присутствуют (чем меньше поршней в моторе, тем четче будет вибрация). Современный маховик должен максимально гасить такие колебания, чтобы предотвратить быстрый износ коробки передач. Для этого в его конструкции имеются несколько пружин разной жесткости. Они обеспечивают плавное увеличение усилий даже при резкой работе агрегата. Это позволяет плавно вывести поршни из мертвых точек (верхней или нижней).

Это позволяет плавно вывести поршни из мертвых точек (верхней или нижней). Он закреплен на фланце коленвала.

Он закреплен на фланце коленвала.

д.)

д.) Побочным эффектом этой стратегии является то, что на коленчатом валу генерируется больше вибраций, которые передаются на трансмиссию.

Побочным эффектом этой стратегии является то, что на коленчатом валу генерируется больше вибраций, которые передаются на трансмиссию.

Две массы разъединены и соединены через систему с пружинами и амортизаторами. Обе массы поддерживаются радиальным шарикоподшипником или подшипником скольжения, поэтому они могут вращаться относительно друг друга. Жесткость пружины и характеристика демпфирования имеют решающее значение для определения

Две массы разъединены и соединены через систему с пружинами и амортизаторами. Обе массы поддерживаются радиальным шарикоподшипником или подшипником скольжения, поэтому они могут вращаться относительно друг друга. Жесткость пружины и характеристика демпфирования имеют решающее значение для определения

С другой стороны, пружинно-демпферная система двухмассового маховика отфильтровывает крутильные колебания, вызванные двигателем. Это предотвращает удары компонентов коробки передач друг о друга – дребезжание не возникает, а требования водителя к повышенному комфорту полностью удовлетворяются.

С другой стороны, пружинно-демпферная система двухмассового маховика отфильтровывает крутильные колебания, вызванные двигателем. Это предотвращает удары компонентов коробки передач друг о друга – дребезжание не возникает, а требования водителя к повышенному комфорту полностью удовлетворяются. Нежелательный стук коробки передач был устранен, а стрела кузова значительно уменьшена. Также стало возможным управлять автомобилем на очень низких оборотах двигателя за счет увеличения крутящего момента на низких оборотах, что снижает расход топлива.

Нежелательный стук коробки передач был устранен, а стрела кузова значительно уменьшена. Также стало возможным управлять автомобилем на очень низких оборотах двигателя за счет увеличения крутящего момента на низких оборотах, что снижает расход топлива. Первичная масса двухмассового маховика и коленчатого вала объединяются вместе, образуя целую инерцию. По сравнению с обычным маховиком основная масса двухмассового маховика значительно более гибкая, что способствует разгрузке коленчатого вала. Кроме того, основная масса вместе с основной крышкой образует канал дуговой пружины, который обычно делится на две секции, разделенные стопорами дуговой пружины.

Первичная масса двухмассового маховика и коленчатого вала объединяются вместе, образуя целую инерцию. По сравнению с обычным маховиком основная масса двухмассового маховика значительно более гибкая, что способствует разгрузке коленчатого вала. Кроме того, основная масса вместе с основной крышкой образует канал дуговой пружины, который обычно делится на две секции, разделенные стопорами дуговой пружины.

Вторичная масса передает крутящий момент двигателя на сцепление, а далее на коробку передач и колеса.

Вторичная масса передает крутящий момент двигателя на сцепление, а далее на коробку передач и колеса.

Несмотря на их низкие производственные затраты, они могут использоваться повсеместно и, при необходимости, могут быть спроектированы так, чтобы допускать осевое перемещение.

Несмотря на их низкие производственные затраты, они могут использоваться повсеместно и, при необходимости, могут быть спроектированы так, чтобы допускать осевое перемещение.

Следовательно, их демпфирующая способность вибраций ухудшается. Использование внутренних демпферов без трения помогает улучшить устранение вибрации при ускорении. Как ведущий диск, так и боковые панели имеют отверстия для пружин, в которых размещаются прямые нажимные пружины. Отличные характеристики демпфирования вибрации двухмассового маховика с внутренним демпфером гарантируются даже в самых высоких диапазонах крутящего момента.

Следовательно, их демпфирующая способность вибраций ухудшается. Использование внутренних демпферов без трения помогает улучшить устранение вибрации при ускорении. Как ведущий диск, так и боковые панели имеют отверстия для пружин, в которых размещаются прямые нажимные пружины. Отличные характеристики демпфирования вибрации двухмассового маховика с внутренним демпфером гарантируются даже в самых высоких диапазонах крутящего момента.

В поперечном сечении он образует приспособление в форме вилки, которое позволяет ведущему диску скользить. В случае удара приводной диск теперь может вращаться в удерживающих пластинах. Избыточная энергия рассеивается в виде тепла трения. Таким образом, нагрузка на крылья ведущего диска сводится к минимуму.

В поперечном сечении он образует приспособление в форме вилки, которое позволяет ведущему диску скользить. В случае удара приводной диск теперь может вращаться в удерживающих пластинах. Избыточная энергия рассеивается в виде тепла трения. Таким образом, нагрузка на крылья ведущего диска сводится к минимуму. Только за пределами заднего угла, т. е. при больших углах поворота, вступает в силу дополнительное трение. Таким образом можно устранить шумы, возникающие при запуске или изменении нагрузки.

Только за пределами заднего угла, т. е. при больших углах поворота, вступает в силу дополнительное трение. Таким образом можно устранить шумы, возникающие при запуске или изменении нагрузки. Для предотвращения износа дуговых пружин контактные поверхности смазываются консистентной смазкой. Оптимизированная форма направляющих пружин помогает значительно снизить трение. Помимо улучшенного гашения вибраций дуговые пружины помогают уменьшить износ.

Для предотвращения износа дуговых пружин контактные поверхности смазываются консистентной смазкой. Оптимизированная форма направляющих пружин помогает значительно снизить трение. Помимо улучшенного гашения вибраций дуговые пружины помогают уменьшить износ. Жесткость пружины и характеристика демпфирования имеют решающее значение для определения рабочих характеристик двухмассового маховика.

Жесткость пружины и характеристика демпфирования имеют решающее значение для определения рабочих характеристик двухмассового маховика. По этой причине современные двухмассовые маховики редко оснащаются одинарными пружинами.

По этой причине современные двухмассовые маховики редко оснащаются одинарными пружинами. И внешние, и внутренние пружины работают вместе на втором этапе. Взаимодействие обеих пружин обеспечивает хорошее демпфирование на всех оборотах двигателя.

И внешние, и внутренние пружины работают вместе на втором этапе. Взаимодействие обеих пружин обеспечивает хорошее демпфирование на всех оборотах двигателя.

LTD DMF значительно снижает воспринимаемые вибрации и шум двигателя. Это представляет собой большой шаг вперед в технологиях фильтрации силовых агрегатов. Это технологическое усовершенствование особенно важно, поскольку новейшие двигатели с улучшенным расходом топлива имеют более высокий крутящий момент и, следовательно, создают более высокие вибрации, особенно на малых оборотах. LTD DMF поглощает вибрации крутящего момента, создаваемые двигателем, на трансмиссию, тем самым повышая комфорт пассажиров автомобиля.

LTD DMF значительно снижает воспринимаемые вибрации и шум двигателя. Это представляет собой большой шаг вперед в технологиях фильтрации силовых агрегатов. Это технологическое усовершенствование особенно важно, поскольку новейшие двигатели с улучшенным расходом топлива имеют более высокий крутящий момент и, следовательно, создают более высокие вибрации, особенно на малых оборотах. LTD DMF поглощает вибрации крутящего момента, создаваемые двигателем, на трансмиссию, тем самым повышая комфорт пассажиров автомобиля. Это обеспечивает меньшее трение, следовательно, фильтрация лучше, чем с изогнутыми пружинами.

Это обеспечивает меньшее трение, следовательно, фильтрация лучше, чем с изогнутыми пружинами. Это вызывает отклонение коленчатого вала и качание оси на маховике, закрепленном болтами на конце коленчатого вала. Между подшипниками и коленчатым валом возникает механическое напряжение, вызывающее вибрации. Если не отфильтровать, результатом будет ревущий шум, вызванный двигателем, осевая вибрация маховика и потенциальная повышенная вибрация на педали сцепления.

Это вызывает отклонение коленчатого вала и качание оси на маховике, закрепленном болтами на конце коленчатого вала. Между подшипниками и коленчатым валом возникает механическое напряжение, вызывающее вибрации. Если не отфильтровать, результатом будет ревущий шум, вызванный двигателем, осевая вибрация маховика и потенциальная повышенная вибрация на педали сцепления. В двухмассовом маховике гибкая пластина крепится к первичному маховику, а многоступенчатая ступица используется для уменьшения давления в болтах крепления коленчатого вала.

В двухмассовом маховике гибкая пластина крепится к первичному маховику, а многоступенчатая ступица используется для уменьшения давления в болтах крепления коленчатого вала.

В некоторых моделях натяжное кольцо необходимо сжать специальным инструментом перед установкой коробки передач.

В некоторых моделях натяжное кольцо необходимо сжать специальным инструментом перед установкой коробки передач. Ведущий диск, как и преобразователь крутящего момента в автоматической коробке передач, крепится болтами к внешнему радиусу соединительного диска со стороны двигателя.

Ведущий диск, как и преобразователь крутящего момента в автоматической коробке передач, крепится болтами к внешнему радиусу соединительного диска со стороны двигателя. В дополнение к частоте вращения двигателя и количеству цилиндров, неравномерность частоты вращения двигателя в значительной степени зависит от того, какой крутящий момент двигатель может развивать на низких оборотах. Современные бензиновые и дизельные двигатели, развивающие высокий крутящий момент при низкой частоте вращения, вызывают более сильные крутильные колебания по сравнению с двигателями, развивающими меньший крутящий момент при той же частоте вращения.

В дополнение к частоте вращения двигателя и количеству цилиндров, неравномерность частоты вращения двигателя в значительной степени зависит от того, какой крутящий момент двигатель может развивать на низких оборотах. Современные бензиновые и дизельные двигатели, развивающие высокий крутящий момент при низкой частоте вращения, вызывают более сильные крутильные колебания по сравнению с двигателями, развивающими меньший крутящий момент при той же частоте вращения.

С увеличением оборотов двигателя крутильные колебания двигателя становятся слабее и имеют более высокую частоту. Из-за взаимодействия силы маятника с изогнутой формой опоры маятника колебания маятника также становятся менее сильными и имеют более высокую частоту.

С увеличением оборотов двигателя крутильные колебания двигателя становятся слабее и имеют более высокую частоту. Из-за взаимодействия силы маятника с изогнутой формой опоры маятника колебания маятника также становятся менее сильными и имеют более высокую частоту.

Однако маятник не находится непосредственно в потоке энергии. Под действием инерционного момента массы маятника движутся против начального колебания и, таким образом, действуют как гасители колебаний. Общий вес массы маятника составляет всего один килограмм.

Однако маятник не находится непосредственно в потоке энергии. Под действием инерционного момента массы маятника движутся против начального колебания и, таким образом, действуют как гасители колебаний. Общий вес массы маятника составляет всего один килограмм. Никаких работ по сборке сцепления не требуется. Избегаются частые причины неисправностей, такие как неправильная сборка или комбинация компонентов от разных производителей.

Никаких работ по сборке сцепления не требуется. Избегаются частые причины неисправностей, такие как неправильная сборка или комбинация компонентов от разных производителей. В DMF для коробок передач CVT крутящий момент двигателя напрямую передается через центральную ступицу, приклепанную к фланцу, и вторичную массу, на входной вал коробки передач с геометрическим замыканием.

В DMF для коробок передач CVT крутящий момент двигателя напрямую передается через центральную ступицу, приклепанную к фланцу, и вторичную массу, на входной вал коробки передач с геометрическим замыканием.