Опережение момента впрыска топлива

Наиболее важными критериями для оптимизации работы дизельного двигателя являются следующие:

- низкая токсичность выхлопных газов;

- низкий шум от процесса сгорания;

- низкий удельный расход топлива.

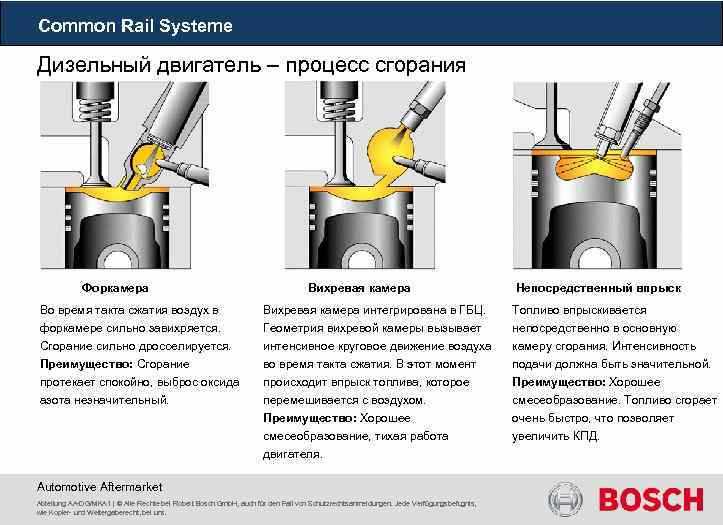

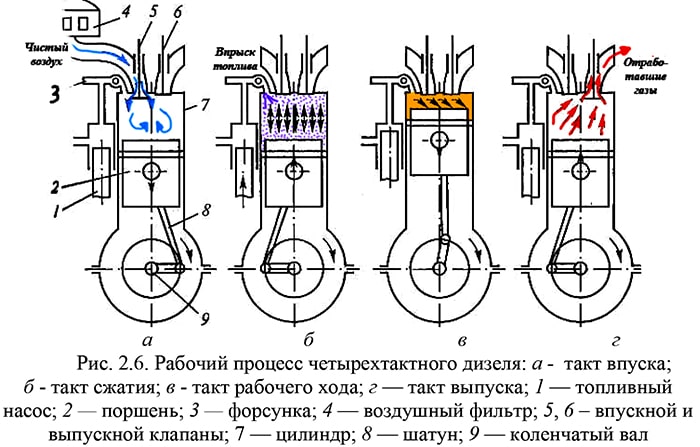

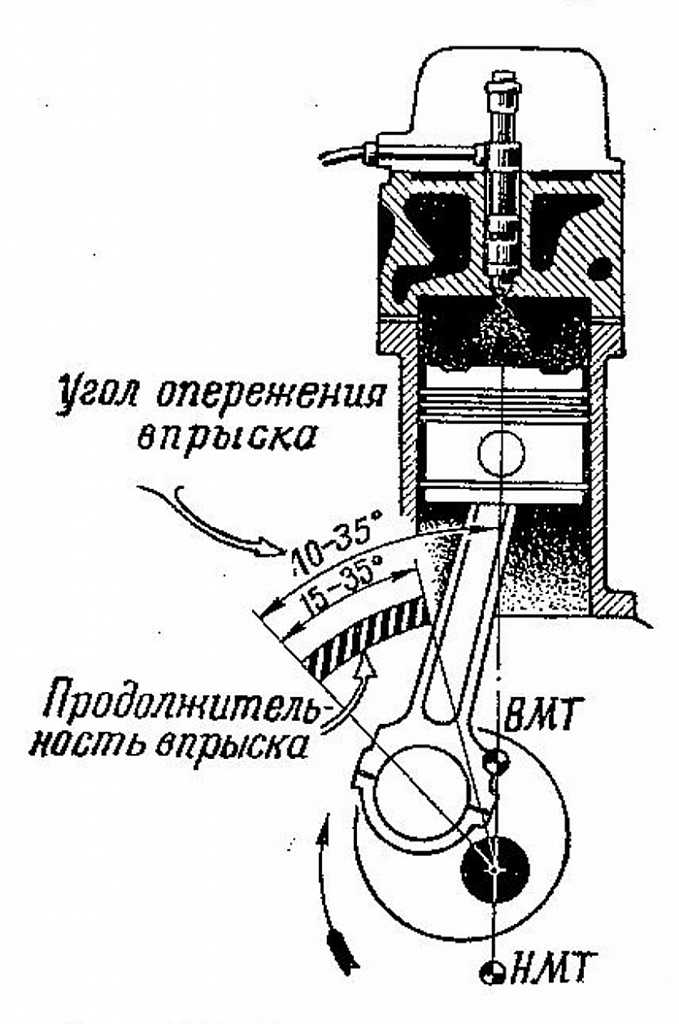

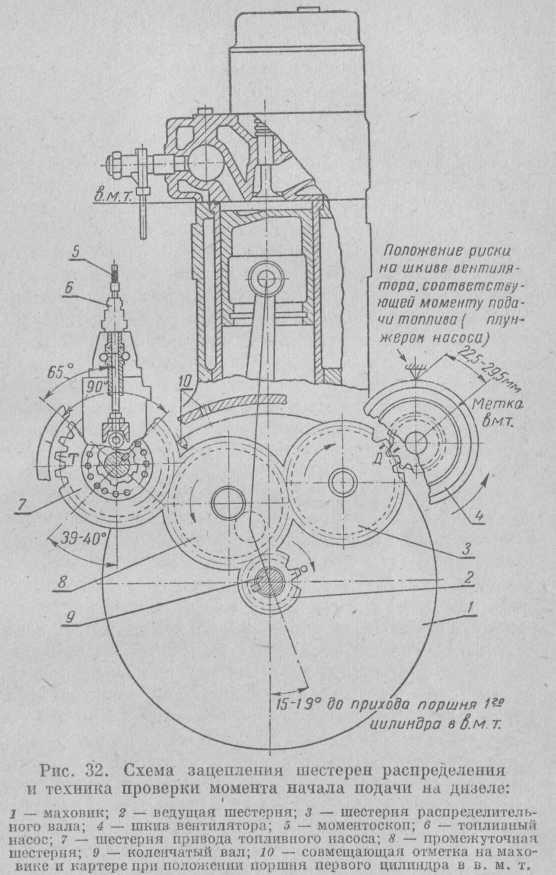

Момент времени, в который ТНВД начинает подавать топливо, называется началом подачи (или закрывания канала). Этот момент времени подбирается в соответствии с периодом задержки воспламенения (или просто задержкой воспламенения). Они являются переменными параметрами, которые зависят от конкретного рабочего режима. Период задержки впрыска определяется как период между началом подачи и началом впрыска, а период задержки воспламенения — как период между началом впрыска и началом сгорания. Начало впрыска определяется как угол поворота коленчатого вала в области ВМТ, в которой форсунка впрыскивает топливо в камеру сгорания.

Начало сгорания определяется как момент воспламенения топливо-воздушной смеси, на который может влиять начало впрыска.

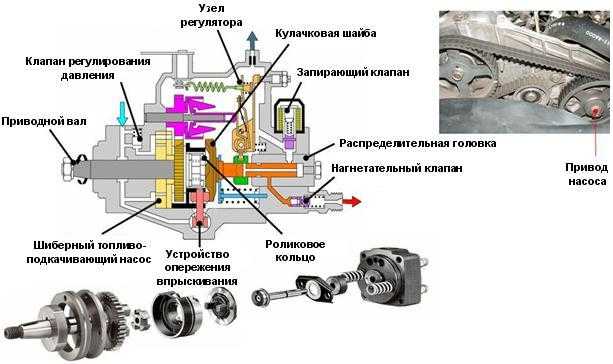

Назначение устройства опережения впрыска

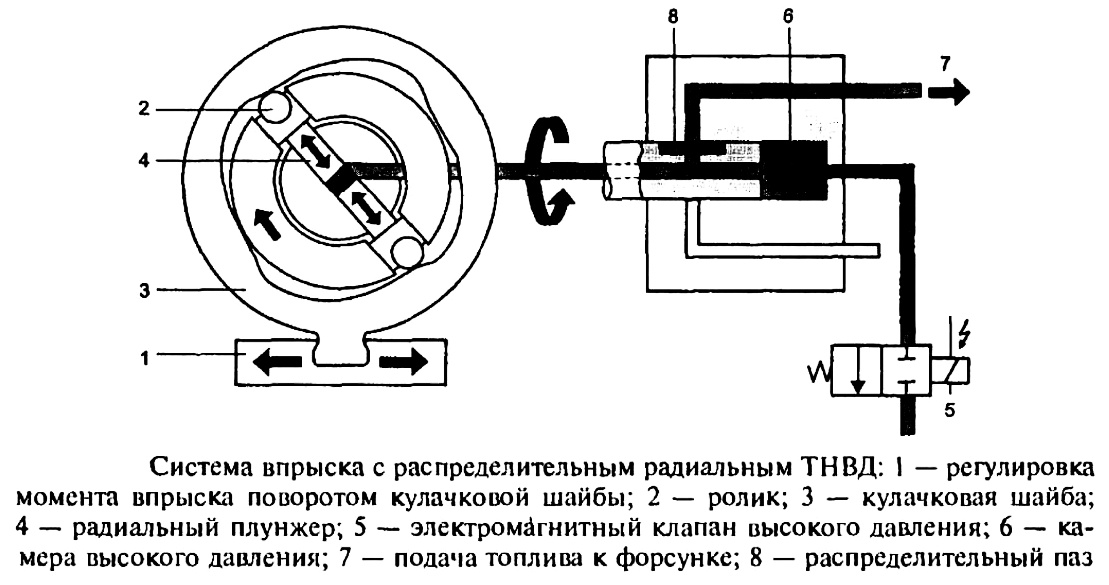

Из-за того, что устройство опережения впрыска непосредственно изменяет момент начала подачи, оно может быть определено как регулятор начала подачи. Устройство опережения впрыска (называемое еще муфтой опережения впрыска) эксцентрикового типа преобразует приводной крутящий момент, поступающий к ТНВД, в то же самое время, осуществляя свои регулирующие функции. Крутящий момент, требуемый ТНВД, зависит от размера насоса, количества плунжерных пар, количества впрыскиваемого топлива, давления впрыска, диаметра плунжера и формы кулачка. Тот факт, что крутящий момент привода имеет непосредственное влияние на характеристики опережения впрыска, следует учитывать при конструировании наряду с возможной отдачей мощности.

Давление в цилиндре

Рис. Давление в цилиндре: А.

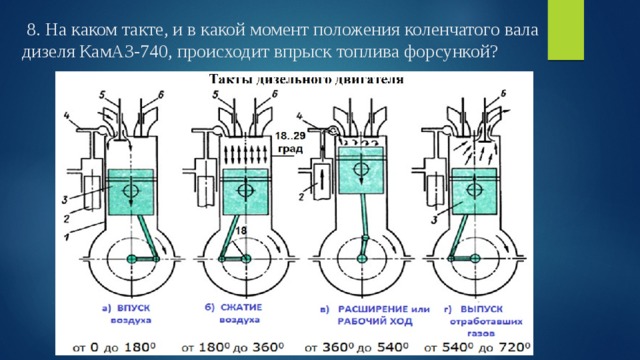

Начало впрыска; В. Начало сгорания; С. Задержка воспламенения. 1. Такт впуска; 2. Такт сжатия; 3. Рабочий ход; 4. Такт выпуска ОТ-ВМТ, UT-НМТ; 5. Давление в цилиндре, бар; 6. Положение поршня.

Конструкция устройства опережения впрыска

Устройство опережения впрыска для рядного ТНВД устанавливается непосредственно на конце кулачкового вала ТНВД. В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

Устройство опережения впрыска закрытого типа имеет собственный резервуар для смазывающего масла, который делает устройство независимым от системы смазки двигателя. Открытая конструкция подсоединена непосредственно к системе смазки двигателя. Корпус устройства прикреплен винтами к зубчатой шестерне, а компенсирующие и регулировочные эксцентрики установлены в корпусе так, что они свободно поворачиваются. Компенсирующие и регулировочные эксцентрики направляются штифтом, который жестко соединен с корпусом. Кроме более низкой цены, «открытый» тип имеет еще преимущество в том, что ему нужно меньше места, и он более эффективно смазывается.

Принцип работы устройства опережения впрыска

Устройство опережения впрыска приводится в движение зубчатой шестерней, которая установлена в кожухе привода газораспределительного механизма двигателя. Соединение между входом и выходом для привода (ступицей) осуществляется через блокировочные пары эксцентриковых элементов.

Наибольшие из них, регулировочные эксцентриковые элементы (4) расположены в отверстиях в стопорном диске (8), который, в свою очередь, крепится болтами к элементу привода (1). Компенсирующие эксцентриковые элементы (5) установлены в регулировочные эксцентриковые элементы (4) и направляются ими и болтом в ступицы (6). С другой стороны, болт ступицы непосредственно соединен со ступицей (2). Грузики (7) соединены с регулировочным эксцентриковым элементом и удерживаются в исходных положениях пружинами с переменной жесткостью.

Рис. а) В начальном положении; b) Низкие обороты; с) Средние обороты; d) Конечное положение при высоких оборотах; а — угол опережения впрыска.

Размеры устройства опережения впрыска

Размер устройства опережения впрыска, определяемый наружным диаметром и глубиной, в свою очередь определяет массу устанавливаемых грузиков, расстояние между центрами тяжести и возможный ход грузиков. Эти три фактора также определяют отдачу мощности и область применения.

ТНВД размера М

Рис. ТНВД размера М

Рис. 1. Нагнетательный клапан; 2. Гильза; 7. Кулачковый вал; 8. Кулачок.

ТНВД размера М является самым маленьким насосом в ряду рядных ТНВД. Он имеет корпус из легкого сплава и укреплен на двигателе с помощью фланца. Доступ к внутренней части насоса возможен после снятия пластины основания и боковой крышки, и поэтому насос размера М определяется как ТНВД открытого типа. Пиковое давление впрыска ограничивается величиной 400 бар.

После снятия боковой крышки насоса количество подаваемого топлива плунжерных пар может быть отрегулировано и установлено на одинаковом уровне. Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

При работе установка плунжеров насоса и вместе с ними количества подаваемого топлива регулируется тягой управления в диапазоне, определяемом конструкцией насоса. Тяга управления ТНВД размера М является круглым стальным стержнем с плоскостью, на котором установлены зажимные элементы (5) с проточками. Рычаги (3) плотно соединяются с каждой втулкой управления, а стержень, приклепанный к его концу, входит в проточку зажимного элемента тяги управления. Эта конструкция известно как рычажное управление.

Плунжеры ТНВД находятся в непосредственном контакте с роликовыми толкателями (6), а регулировка предварительного хода осуществляется подбором роликов с соответствующими диаметрами для толкателя.

Смазка ТНВД размера М осуществляется путем обычной подачи масла от двигателя. ТНВД размера М выпускается с 4,5 или 6 плунжерными парами (4-, 5- или 6-цилиндровый ТНВД) и предназначен только для дизельного топлива.

ТНВД размера А

Рис. ТНВД размера А

Рядные ТНВД размера А с большим диапазоном подачи следуют непосредственно после ТНВД размера М. Этот насос также имеет корпус из легкого сплава и может быть соединен с двигателем фланцем или на раме. ТНВД типа А также имеет «открытую» конструкцию, а гильзы (2) насоса вставлены прямо сверху в алюминиевый корпус, причем нагнетательный клапан (1) в сборе запрессован в корпус ТНВД с помощью держателя клапана. Давление уплотнения, которое намного больше гидравлического давления при подаче, должно поглощаться корпусом ТНВД. По этой причине пиковое давление впрыска ограничивается величиной 600 бар.

В отличие от ТНВД типа М, ТНВД типа А снабжен регулировочным винтом (с контргайкой) (7) в каждом роликовом толкателе (8) для установки предварительного хода.

Для регулировки количества подаваемого топлива с помощью управляющей рейки (4) ТНВД типа А, в отличие от ТНВД типа М, оснащен управлением с помощью шестерни вместо рычажного управления. Зубчатый сегмент, зажатый на втулке управления (5) плунжера, находится в зацеплении с управляющей рейкой и для регулировки плунжерных пар на одинаковую подачу фиксирующие винты нужно отпустить, а втулку управления повернуть относительно зубчатого сегмента и, таким образом, относительно управляющей рейки.

Зубчатый сегмент, зажатый на втулке управления (5) плунжера, находится в зацеплении с управляющей рейкой и для регулировки плунжерных пар на одинаковую подачу фиксирующие винты нужно отпустить, а втулку управления повернуть относительно зубчатого сегмента и, таким образом, относительно управляющей рейки.

Все регулировочные работы на этом типе ТНВД должны проводиться на насосе, установленном на стенде и с открытым корпусом. Подобно ТНВД М, ТНВД типа А имеет боковую подпружиненную крышку, которую для получения доступа к внутренней части ТНВД нужно снять.

Для смазки ТНВД соединяется с системой смазки двигателя. ТНВД типа А выпускается в вариантах с числом цилиндров до 12, и, в отличие от ТНВД типа М, подходит для работы на топливах различного типа (а не только на дизельном).

ТНВД размера WM

Рис. ТНВД размера WM

Рядный ТНВД размера (типа) MW был разработан для удовлетворения потребности в повышенном давлении. ТНВД MW является рядным ТНВД закрытого типа, а его пиковое давление впрыска ограничивается величиной 900 бар. Он также имеет корпус из легкого сплава и крепится к двигателю с помощью рамы, плоского основания или фланца.

Он также имеет корпус из легкого сплава и крепится к двигателю с помощью рамы, плоского основания или фланца.

Конструкция ТНВД MW заметно отличается от конструкции ТНВД типов А и М. Основная разница состоит в использовании плунжерной пары, включающей в себя гильзу (3), нагнетательный клапан и держатель нагнетательного клапана. Она собрана вне двигателя и вставлена сверху в корпус ТНВД. На ТНВД MW держатель нагнетательного клапана вкручен непосредственно в гильзу, которая выступает вверх. Предварительный ход регулируется с помощью регулировочных шайб, которые вставляются между корпусом и гильзой с клапаном в сборе. Регулировка однородной подачи отдельных плунжерных пар производится снаружи ТНВД поворотом плунжерных пар. Фланцы крепления плунжерных пар (1) для этой цели снабжены пазами.

Рис. 1. Фланец крепления для плунжерной пары; 2. Нагнетательный клапан; 3. Гильза; 4. Плунжер; 5. Управляющая рейка; 6. Втулка управления; 7. Роликовый толкатель; 8. Кулачковый вал; 9.

Кулачок.

Положение плунжера ТНВД остается неизменным, когда гильза в сборе с нагнетательным клапаном (2) поворачивается. ТНВД типа MW выпускается в версиях с числом гильз до 8 (8-цилиндровый) и подходит для различных способов крепления. Он работает на дизельном топливе, а смазка осуществляется через систему смазки двигателя.

ТНВД размера P

Рис. ТНВД размера P

Рис. 1. Нагнетательный клапан; 2. Гильза; 3. Тяга управления; 4. Втулка управления; 5. Роликовый толкатель; 6. Кулачковый вал; 7. Кулачок.

Рядный ТНВД размера (типа) Р был также разработан для обеспечения высокого пикового давления впрыска. Подобно ТНВД типа MW, он является насосом закрытого типа и крепится к двигателю с помощью основания или фланца. В случае ТНВД типа Р, сконструированных для пикового давления впрыска 850 бар, гильза (2) вставляется во фланцевую втулку, которая уже снабжена резьбой для держателя нагнетательного клапана (1). При этой версии установки гильзы сила уплотнения не дает нагрузку на корпус насоса. Регулировка предварительного хода производится так же, как и у ТНВД типа MW.

При этой версии установки гильзы сила уплотнения не дает нагрузку на корпус насоса. Регулировка предварительного хода производится так же, как и у ТНВД типа MW.

Рядные ТНВД, рассчитанные на невысокое давление впрыска, используют обычное наполнение топливной магистрали. При этом топливо проходит топливные магистрали отдельных гильз одну за другой и в направлении продольной оси ТНВД. Топливо поступает в магистраль и выходит через систему возврата топлива.

Рассматривая в качестве примера версию Р8000 ТНВД типа Р, которая разработана для давления впрыска до 1150 бар (на стороне ТНВД), этот метод наполнения может привести к избыточной разнице температуры топлива (до 40°С) внутри ТНВД между первой и последней гильзами. Так как плотность энергии топлива уменьшается с увеличением его температуры и, в результате, с увеличением обьема, то это приведет к впрыску различного количества энергии в камеры сгорания двигателя. В связи с этим такие ТНВД используют поперечное наполнение, т.е. метод, при котором топливные магистрали отдельных гильз отделяются друг от друга с помощью дросселирующих отверстий. Это означает, что они могут наполняться параллельно друг другу (под прямыми углами к продольной оси ТНВД при практически идентичных температурных условиях).

Это означает, что они могут наполняться параллельно друг другу (под прямыми углами к продольной оси ТНВД при практически идентичных температурных условиях).

Этот ТНВД также подсоединяется к системе смазки двигателя для смазки. ТНВД типа Р также выпускается в версиях с числом гильз (цилиндров) до 12 и подходит для работы как на дизельном, так и на других топливах.

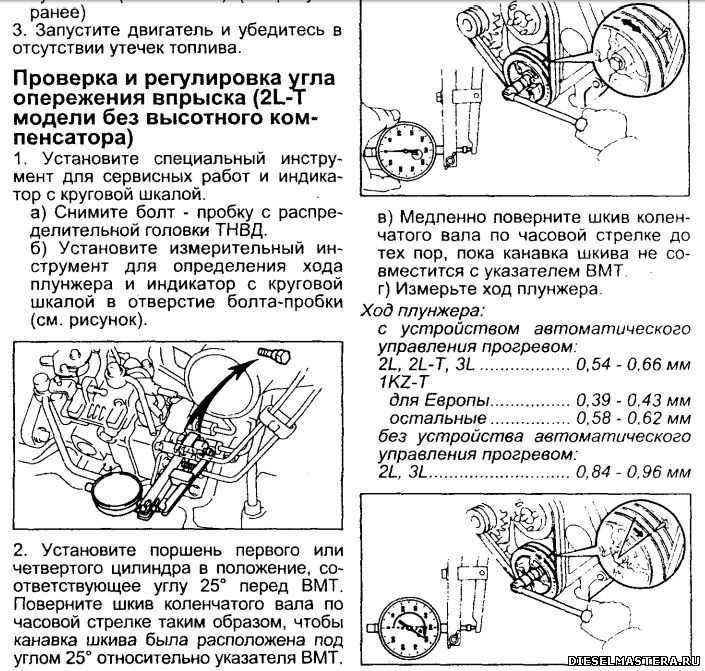

Установка опережения впрыска на дизеле

Своевременное опережение впрыска так же важно для дизельных двигателей, как правильно отрегулированный момент зажигания для бензиновых.

Зачастую говорят не об опережении впрыска, а об опережении нагнетания как о главном контрольном параметре топливного насоса высокого давления. Речь идет о том, какой угол пройдет коленчатый вал за время от момента начала выталкивания топлива из нагнетательной секции насоса в топливопровод высокого давления до момента, в который поршень достигнет ВМТ. Установка опережения впрыска — это установка момента нагнетания топлива топливным насосом относительно определенного положения коленчатого вала. Обычно она производится по положению первого цилиндра, и положение насоса высокого давления для первого цилиндра будет правильным и для всех остальных цилиндров.

Обычно она производится по положению первого цилиндра, и положение насоса высокого давления для первого цилиндра будет правильным и для всех остальных цилиндров.

Проверка и установка опережения впрыска производится в случае падения мощности двигателя, при «жесткой» работе его, дымности выхлопа, а также периодически — через каждые 50 000—60 ООО км во время плановой проверки на СТО.

На деле дизельные двигатели крайне редко требуют установки момента впрыска — реже, чем современные карбюраторные автомобили. Неизбежна регулировка момента впрыска лишь после замены зубчатого ремня, влекущей смещение топливного насоса.

Статический метод

Статический метод проверки и установки опережения впрыска наиболее прост и доступен.

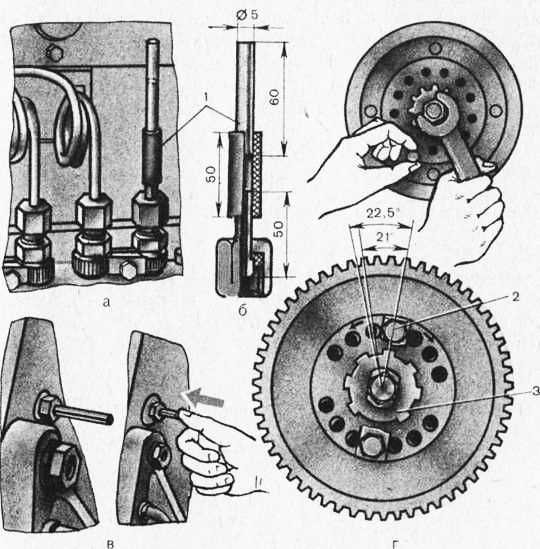

Потребуется моментоскоп — приспособление для определения момента впрыска методом слива (прозрачная пластмассовая трубка с наконечником, позволяющим надеть ее на выпускной штуцер, на место снятого трубопровода, ведущего к форсунке).

Потребуется также ключ для снятия наконечника провода высокого напряжения и ключ для выполнения регулировки в случае необходимости.

На плунжерных насосах проверка производится следующим образом.

Снимите трубопровод высокого давления, ведущий к первому цилиндру, и наденьте на штуцер трубку-моментоскоп

Установите управляющий рычаг регулятора в положение максимальной подачи топлива. Если нужно, удалите воздух из топливной системы топливоподкачивающим насосом или при помощи стартера.

Проворачивайте коленчатый вал до момента, пока стеклянную трубку моментоскопа не заполнит топливо, затем верните коленвал назад примерно на четверть оборота.

Снова медленно проворачивайте коленвал, наблюдая при этом за трубкой моментоскопа: начало движения топлива в трубке означает момент начала нагнетания, поэтому запомните положение установочных знаков на маховике или насосе.

Если установочный знак на фланце насоса не совпадет со знаком на распредвале, требуется регулировка опережения зажигания.

Регулируется оно или вращением переставной части муфты в пределах, которые позволяет регулировочный винт, или (в тех конструкциях, в которых насос крепится фланцево) вращением насоса относительно своей оси.

Остается добавить, что плунжерные насосы встречаются довольно редко, около 90 % дизельных автомобилей оснащены насосами распределительного типа.

К топливным насосам высокого давления распределительного типа относятся насосы фирмы «Bosch», японских фирм, большинство насосов фирмы «Lucas». В таких насосах есть заглушки, закрывающие отверстие для установки датчика часового типа или установочного штифта (производимых, кстати, теми же фирмами).

Проверка опережения впрыска на насосах распределительного типа сложнее.

Для нее потребуются уже упомянутые датчик, а также установочные штифты в зависимости от типа двигателя. Эту операцию, как и проверку опережения впрыска динамическим методом с использованием специального дизельного стробоскопа («Bosch», «Sun», AVL, «Time Track Stanodyne», «Technotest» и др.), выгоднее производить у профессионалов на СТО.

Опережение впрыска на насосах распределительного типа статическим методом регулируется так.

Вращая коленвал, установите — поршень первого цилиндра в ВМТ. Ориентируйтесь по установочным знакам, либо действуйте с помощью установочного штифта:

Ориентируйтесь по установочным знакам, либо действуйте с помощью установочного штифта:

Снимите заглушку с топливного насоса, вставьте на ее место датчик в специальной оправке и действуйте в соответствии с инструкцией. Датчик должен показать заданную величину опережения нагнетания впрыска. В случае необходимости регулировки ослабьте крепление насоса и поверните его соответствующим образом, а затем повторно проверьте опережение.

При регулировочных работах не трогайте креплений, указанных стрелками:

Комбинированное влияние момента впрыска и давления впрыска топлива на характеристики производительности, сгорания и выбросов дизельного двигателя с прямым впрыском, численно с использованием инструмента CONVERGE CFD 2017-28-1953

2017-07-10

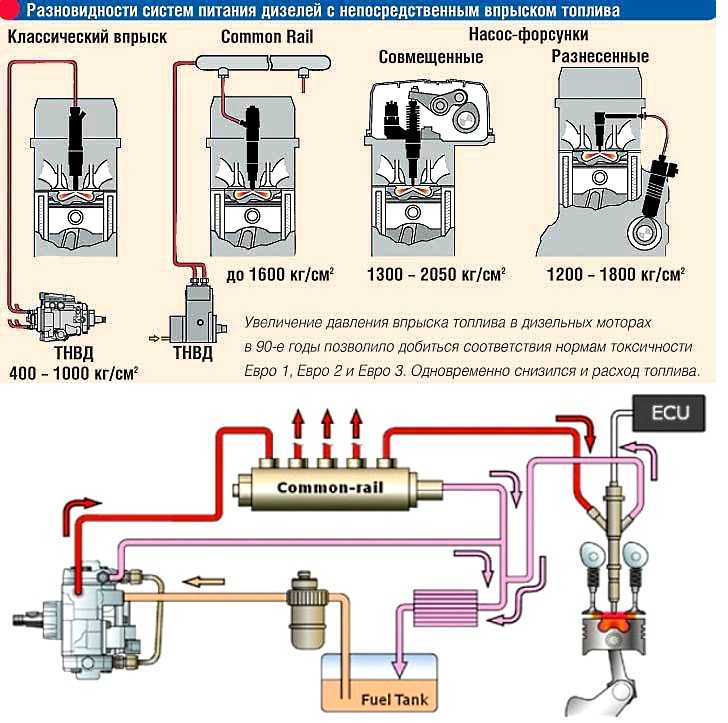

Введение строгих норм выбросов по всему миру заставило автомобильную промышленность сосредоточиться на исследованиях по снижению выбросов двигателей внутреннего сгорания, а именно дизельных двигателей. Изменение момента впрыска топлива лучше влияет на снижение выбросов выхлопных газов двигателя. В этой статье рассматривается изменение времени впрыска топлива вместе с давлением впрыска топлива в числовом виде на 4-тактном одноцилиндровом дизельном двигателе с непосредственным впрыском топлива, работающем в условиях полной нагрузки, с использованием инструмента CONVERGE CFD. Поскольку геометрия поршня и камеры сгорания, рассматриваемая в этой работе, является симметричной, для численного моделирования по полной 360-градусной модели рассматривается только 60-градусный сектор поршневого цилиндра в сборе. Для изучения явления физики сгорания и потока, происходящего внутри цилиндра двигателя, а также для сокращения времени вычислений, численное моделирование выполняется от угла поворота коленчатого вала (CA) 20 градусов до ВМТ (bTDC) во время такта сжатия до 140 градусов CA после ВМТ (aTDC) в рабочем такте, как указано в литературе. Стандартное время впрыска топлива из литературы составляет 15,1 до ВМТ, и это время увеличено до 19.

Изменение момента впрыска топлива лучше влияет на снижение выбросов выхлопных газов двигателя. В этой статье рассматривается изменение времени впрыска топлива вместе с давлением впрыска топлива в числовом виде на 4-тактном одноцилиндровом дизельном двигателе с непосредственным впрыском топлива, работающем в условиях полной нагрузки, с использованием инструмента CONVERGE CFD. Поскольку геометрия поршня и камеры сгорания, рассматриваемая в этой работе, является симметричной, для численного моделирования по полной 360-градусной модели рассматривается только 60-градусный сектор поршневого цилиндра в сборе. Для изучения явления физики сгорания и потока, происходящего внутри цилиндра двигателя, а также для сокращения времени вычислений, численное моделирование выполняется от угла поворота коленчатого вала (CA) 20 градусов до ВМТ (bTDC) во время такта сжатия до 140 градусов CA после ВМТ (aTDC) в рабочем такте, как указано в литературе. Стандартное время впрыска топлива из литературы составляет 15,1 до ВМТ, и это время увеличено до 19.

SAE MOBILUS

Подписчики могут просматривать аннотации и загружать весь контент SAE. Узнать больше »

Доступ к САЕ МОБИЛУС »

Цифровой

$35.00 Распечатать

$35. 00

00

Предварительный просмотр документа добавить в корзину

Участники экономят до 17% от прейскурантной цены.

Войдите, чтобы увидеть скидку.

Специальное предложение: Загружать несколько технических статей каждый год? TechSelect — это экономичный вариант подписки, позволяющий выбирать и загружать от 12 до 100 полнотекстовых технических документов в год. Дополнительную информацию можно найти здесь.

Основы настройки дизельного двигателя: синхронизация впрыска

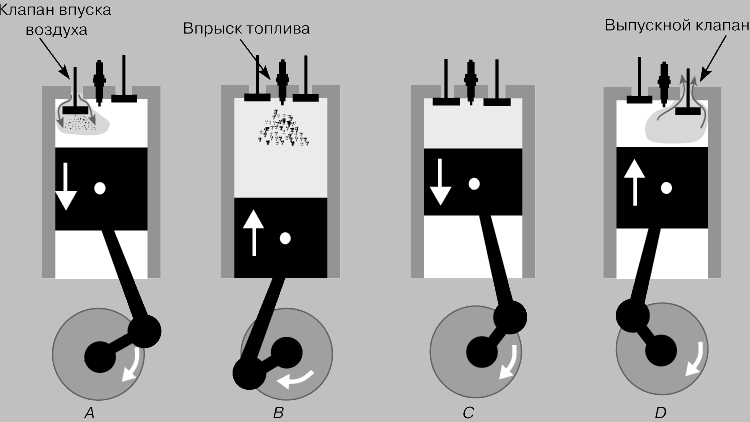

| 00:00 | — Одним из наиболее важных аспектов работы дизельного двигателя с системой Common Rail является синхронизация впрыска топлива. |

| 00:06 | Как мы уже обсуждали, вполне вероятно, что в течение одного цикла двигателя может быть три или более отдельных событий впрыска, и их необходимо очень точно рассчитать по времени и контролировать. |

| 00:17 | Однако в этом модуле мы сосредоточимся на времени основного впрыска, когда большая часть топлива доставляется в камеру сгорания. |

| 00:26 | Помните, что после впрыска топлива происходит короткая задержка, пока топливо испаряется и смешивается с воздухом, прежде чем начнется процесс сгорания. |

| 00:35 | В этом случае время впрыска определяет, где в такте двигателя начнется сгорание. |

| 00:42 | В некотором смысле момент впрыска в дизельном двигателе во многом похож на момент зажигания в бензиновом двигателе. |

| 00:50 | Что мы пытаемся сделать, так это выбрать момент впрыска таким образом, чтобы мы достигли пикового давления в цилиндре в момент цикла двигателя, когда мы можем получить максимальное механическое преимущество от его воздействия на верхнюю часть днища поршня и передачи вниз через шатун. и, наконец, в коленчатый вал. |

| 01:08 | Вы помните, что, обсуждая сгорание дизельного топлива, мы часто будем изучать скорость выделения тепла во время цикла двигателя, и здесь мы пытаемся достичь 50-процентного сжигания подаваемого топлива в точке немного выше вершины. мертвая точка в цикле двигателя. мертвая точка в цикле двигателя. |

| 01:23 | Если мы сможем достичь этой цели, то получим максимальный крутящий момент от двигателя, от объема подаваемого топлива. |

| 01:30 | Когда мы говорим о времени впрыска дизельного топлива, мы будем ссылаться на момент, когда впрыск начинается впервые, который называется SOI или началом впрыска. |

| 01:42 | В общих чертах для основного впрыска топлива это, вероятно, будет примерно на 10–15 градусов до ВМТ. |

| 01:50 | Однако важно понимать, что время впрыска будет зависеть как от оборотов двигателя, так и от нагрузки, поэтому у нас будет трехмерная таблица, определяющая, как изменяется время впрыска в зависимости от этих параметров. |

| 02:05 | Для примера того, как это выглядит, вот таблица синхронизации впрыска от GM Colorado. |

| 02:11 | Вы можете видеть, что оси этой таблицы — обороты двигателя и количество топлива. |

| 02:16 | В частности, мы можем видеть, что общие тенденции на этой карте запасов заключаются в том, что по мере увеличения частоты вращения двигателя время опережает, или, другими словами, впрыск начинается раньше в цикле двигателя. |

| 02:28 | Точно так же, как количество доставленного топлива увеличивается, мы также наблюдаем ту же тенденцию. |

| 02:33 | Если мы рассматриваем одиночный впрыск, мы начинаем с ECU, сигнализирующего об открытии форсунки. |

| 02:40 | Важно помнить, что, поскольку форсунка является механическим устройством, всегда будет некоторая задержка, связанная с фактическим открытием форсунки и началом подачи топлива. |

| 02:51 | После запуска потока топлива часть впрыскиваемого топлива распыляется, а затем перегревается и испаряется из-за высокой температуры цилиндра. |

| 03:01 | Один из аспектов, который важно иметь в виду, заключается в том, что существует сложное взаимодействие между моментом впрыска, давлением топлива и шириной топливного импульса. |

| 03:09 | И каждый из этих параметров влияет на остальные. |

| 03:12 | Например, если мы зафиксируем момент впрыска и удвоим ширину импульса форсунки, это приведет к впрыскиванию топлива в течение большего цикла двигателя. |

| 03:21 | В свою очередь, процесс сгорания занимает больше времени, а точка сгорания 50% наступает позже в цикле двигателя, что может отрицательно сказаться на характеристиках двигателя. |

| 03:32 | Если, с другой стороны, мы оставим время впрыска фиксированным и удвоим давление топлива, это будет означать, что нам нужна более короткая ширина импульса форсунки, если мы хотим достичь того же объема топлива. |

| 03:44 | Таким образом, в этом случае с более высоким давлением топлива и более короткой шириной импульса форсунки это приводит к более быстрой подаче топлива, и, в свою очередь, точка сгорания 50% продвигается. |

| 03:54 | Надеюсь, вы поняли из этих примеров, что недостаточно рассматривать момент впрыска отдельно, и когда вы изменяете объем подаваемого топлива и давление впрыска, вам неизбежно потребуется также изменить момент впрыска для достижения оптимальной производительности. |

| 04:11 | Как мы только что обсудили с типичной таблицей времени впрыска, мы видим тенденцию, когда по мере увеличения оборотов двигателя начало впрыска опережает или, другими словами, происходит раньше в цикле двигателя. |

| 04:23 | Давайте посмотрим, почему это так. |

| 04:25 | Действительно удобный расчет, который всегда следует держать в голове, заключается в том, что мы можем быстро рассчитать время цикла двигателя или, другими словами, сколько времени требуется двигателю для завершения одного полного цикла, разделив 120 на текущие обороты в минуту. |

| 04:42 | Например, если у нас 1000 об/мин, время цикла будет 120, деленное на 1000, что равно 0,12 секунды. |

| 04:51 | Имея дело с такими маленькими таймфреймами в движке, мы склонны говорить о миллисекундах, а 0,12 секунды эквивалентны 120 миллисекундам, поскольку в одной секунде 1000 миллисекунд. |

| 05:06 | Теперь, если мы проведем тот же расчет при 4000 об/мин, мы обнаружим, что время цикла равно 120, деленное на 4000, что равно 0,03 секунды, что также эквивалентно 30 миллисекундам. |

| 05:20 | Итак, это показывает, что при 1000 об/мин полный цикл двигателя занимает 120 миллисекунд, но когда мы увеличиваем обороты до 4000, теперь это занимает всего 30 миллисекунд. |

| 05:32 | Давайте посмотрим на это по отношению к градусам коленчатого вала, чтобы действительно сделать эти числа значимыми. |

| 05:39 | В полном цикле 720 градусов, поэтому при 1000 об/мин коленчатый вал вращается на шесть градусов каждую миллисекунду. |

| 05:48 | При 4000 об/мин коленчатый вал теперь поворачивается на 24 градуса в миллисекунду. |

| 05:54 | Причина, по которой мы только что провели эти расчеты, заключается в том, что если мы считаем, что задержка форсунки и задержка воспламенения остаются относительно фиксированными, то нам потребуется начинать впрыск раньше, когда обороты двигателя увеличиваются, если мы хотим поддерживать 50% горят чуть выше ВМТ. |

| 06:12 | Конечно, это опять-таки очень упрощенный взгляд на процесс, но, надеюсь, он объясняет, почему мы видим опережение момента впрыска в зависимости от оборотов двигателя. Наверх

|