Особенности эксплуатации двигателей с турбиной * ООО Декорт

Автолюбители часто спорят, какая турбина лучше и дольше прослужит. При этом совсем немногие уверены, что качество агрегата напрямую зависит от соответствующей эксплуатации двигателя с турбиной. А ведь простые правила о том, когда заглушить мотор и сколько прогревать двигатель, также важны, как выбор и замена масла.

Как правильно глушить двигатель с турбиной?

Опытные водители, которые бережно относятся к своему авто, стараются никогда не глушить движок сразу. Даже если это привычный бензиновый или дизельный агрегат атмосферного типа. Автолюбители со стажем знают: справляясь с существенными нагрузками, мотор нагрелся до максимально высокой рабочей температуры. Поэтому дают ему время охладиться, оставив работать на холостых оборотах. Обычно хватает 15 – 20 секунд.

Как же обстоит дело с турбо-версиями?

Турбированный двигатель — и дизель, и бензиновый — сразу глушить нельзя. И, в отличие от атмосферных моторов, это правило действует независимо от степени нагрузок и предпочтений владельца.

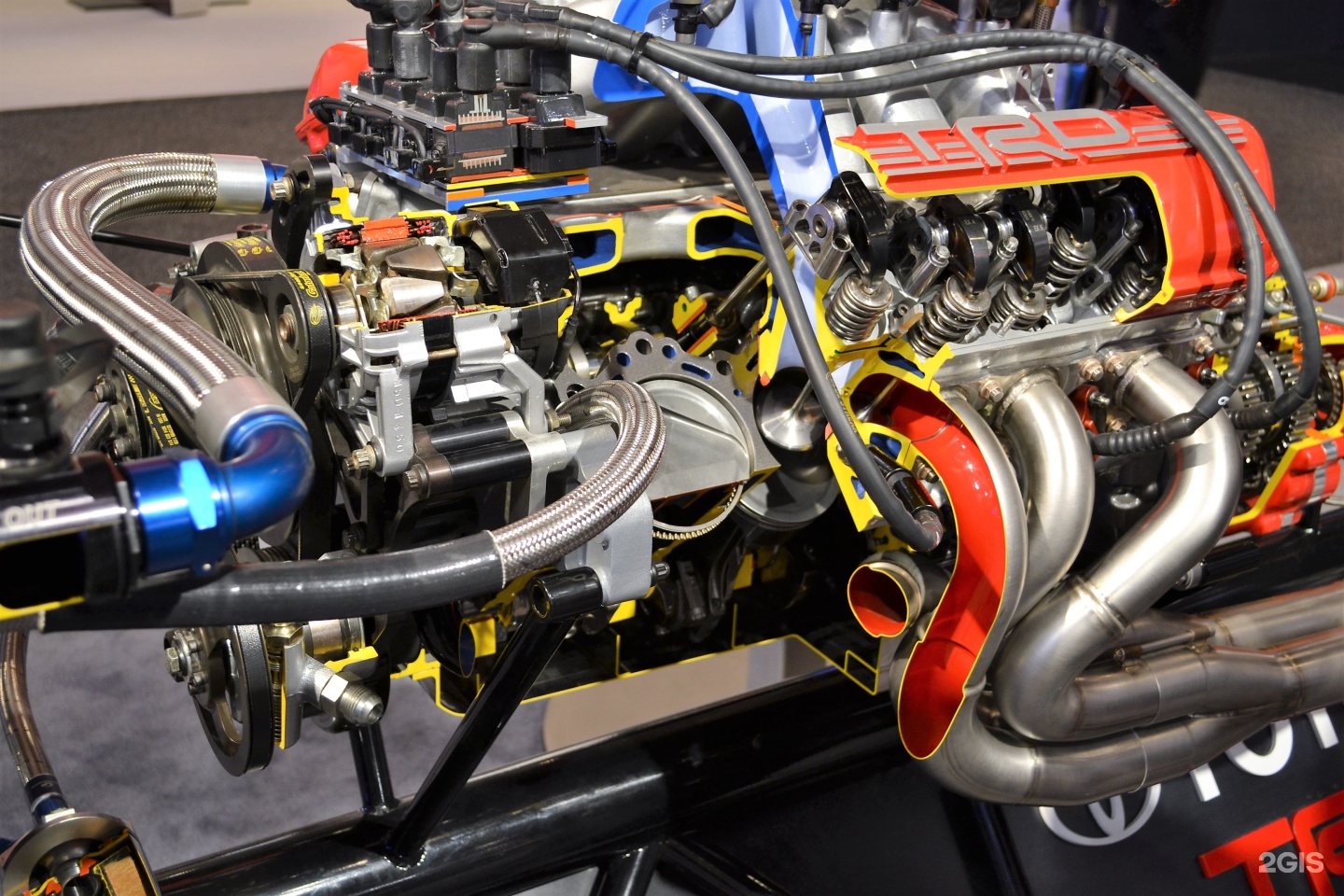

Вот что происходит с турбокомпрессором после резкой остановки движка:

- предельно нагретый выхлопными газами ТКР также останавливается;

- моторное масло, необходимое для охлаждения и смазки подшипников, не поступает;

- элементы турбины продолжают двигаться по инерции без смазочного материала;

- остатки закачанного масла внутри устройства остаются единственной смазкой для подшипников;

- от перегрева и без кислорода масло между деталями затвердевает и повреждает их.

Результат — чрезмерный нагрев отдельных составляющих двигателя, преждевременный износ и поломки как компонентов турбины, так и ТКР в целом.

Чтобы избежать подобных неприятностей, следует дать мотору поработать на холостых оборотах одну-три минуты и только потом заглушить его. Это убережет и турбину, и движок.

Нужно ли прогревать дизельный двигатель с турбиной?

В 21 веке предварительный прогрев движка запрещен во многих государствах. Причина — забота об окружающей среде. Негативное влияние нагрева на ходу на сроки эксплуатации мотора, в целом, не ключевой показатель. Сменить авто на новую модель через пару-тройку лет в развитых странах — привычное явление.

Причина — забота об окружающей среде. Негативное влияние нагрева на ходу на сроки эксплуатации мотора, в целом, не ключевой показатель. Сменить авто на новую модель через пару-тройку лет в развитых странах — привычное явление.

Наши же водители, как правило, покупают личный транспорт, рассчитывая на более длительный термин использования. К тому же свою роль играет климат — низкие температуры могут держаться по 4-6 месяце. Поэтому прогрев дизеля — обязательный «ритуал» для долговечной работы агрегата. Он нормализует температуру топлива и масла и позволяет разжижить их до нужной консистенции, а также равномерно прогреть все детали двигателя.

Для турбированных дизельных и бензиновых моторов прогрев — важный и нужный этап в холодное время года. На исправную работу турбодизеля непосредственно влияет поступление высококачественного масла определенной температуры. Если смазочный материал холодный, его вязкость затрудняет прокачку в люфты. К тому же замерзшие элементы турбины нагреваются не одновременно.

Учитывая аналогичность конструкции турбокомпрессора для бензиновых агрегатов, в прогреве нуждаются и они. Поэтому 5-10 минут работы двигателя на холостых оборотах в мороз и 1,5-2 минуты в теплый сезон — это забота об авто, которой не стоит пренебрегать.

Срок службы бензиновой и дизельной турбины

Производители, как правило, позиционируют ресурс турбины как не уступающий моторесурсу. Действительно, изначально спрогнозированный инженерами график работы турбокомпрессора может даже превосходить ресурс движка. Тем не менее, при реальном использовании ТКР могут возникать неисправности, которые без должного внимания владельца приведут к выходу из строя.

В среднем ресурс бензиновых турбированных двигателей составляет от 200 до 250 тысяч километров пробега. Ориентировочный же срок службы турбины дизеля начинается со 150 тыс. км и достигает «потолка» на отметке 250 тыс. км.

Впрочем, заранее угадать, сколько ходит конкретная турбина на конкретном моторе — практически невозможно. Исправность турбоагрегата в большой мере зависит от правильного обращения, своевременной диагностики и качественных горюче-смазочных материалов. Поэтому основная ответственность — на владельце.

Исправность турбоагрегата в большой мере зависит от правильного обращения, своевременной диагностики и качественных горюче-смазочных материалов. Поэтому основная ответственность — на владельце.

Основные причины поломок ТКР и их профилактика

Перед тем как озаботиться заменой деталей или капремонтом, нужно убедиться, что возможная неисправность в авто касается именно турбины. Разобраться поможет информация о наиболее часто встречающихся факторах, которые провоцируют нарушение работы ТКР. Их — четыре:

- нехватка масла;

- подача грязной смазочной жидкости;

- износ или поломка деталей;

- неумеренные нагрузки на агрегат.

Чтобы исправить ситуацию, придется заменить поврежденные элементы и масляный фильтр, залить новую смазку. При значительных поломках компрессора сменой запчастей можно не обойтись — возможно, понадобится новый.

Предупредить возникновение поломок поможет правильный уход за турбиной:

- Следует заливать в движок только то масло, которое рекомендует производитель.

Экономия на смазке хуже всего отражается на ТКР.

Экономия на смазке хуже всего отражается на ТКР. - Менять масло нужно регулярно, особенно в случае частой езды по дорогам, сильно пыльным или загрязненным.

- Замена масляного и воздушного фильтров также должна быть своевременной.

- Агрессивное вождение и постоянные перегрузки двигателя — путь к капремонту или замене агрегата. Его службу продлит разумное распределение нагрузок и аккуратное вождение.

- Несколько минут на прогрев перед выездом и на холостой ход перед тем, как заглушить мотор, продлят ресурс турбины.

Турбодвигатель станет надежным помощником на долгие годы или — игрушкой на пару месяцев. Все зависит от того, как ездить и заботиться о турбокомпрессоре.

Как прогревать дизельный двигатель зимой. Нужно ли прогревать дизельный двигатель зимой Сколько прогревается дизельный двигатель зимой

В некоторых европейских странах за длительный прогрев полагается штраф, и не важно насколько холодно было на улице, поэтому большинство зарубежных производителей не рекомендуют прогревать свои авто. Главная причина этому — загрязнение окружающей среды.

Главная причина этому — загрязнение окружающей среды.

Ниже попытаемся разобраться, нужно ли прогревать дизельный двигатель с турбиной, укажем все преимущества и недостатки прогрева, а также нюансы функционирования движка в разное время года.

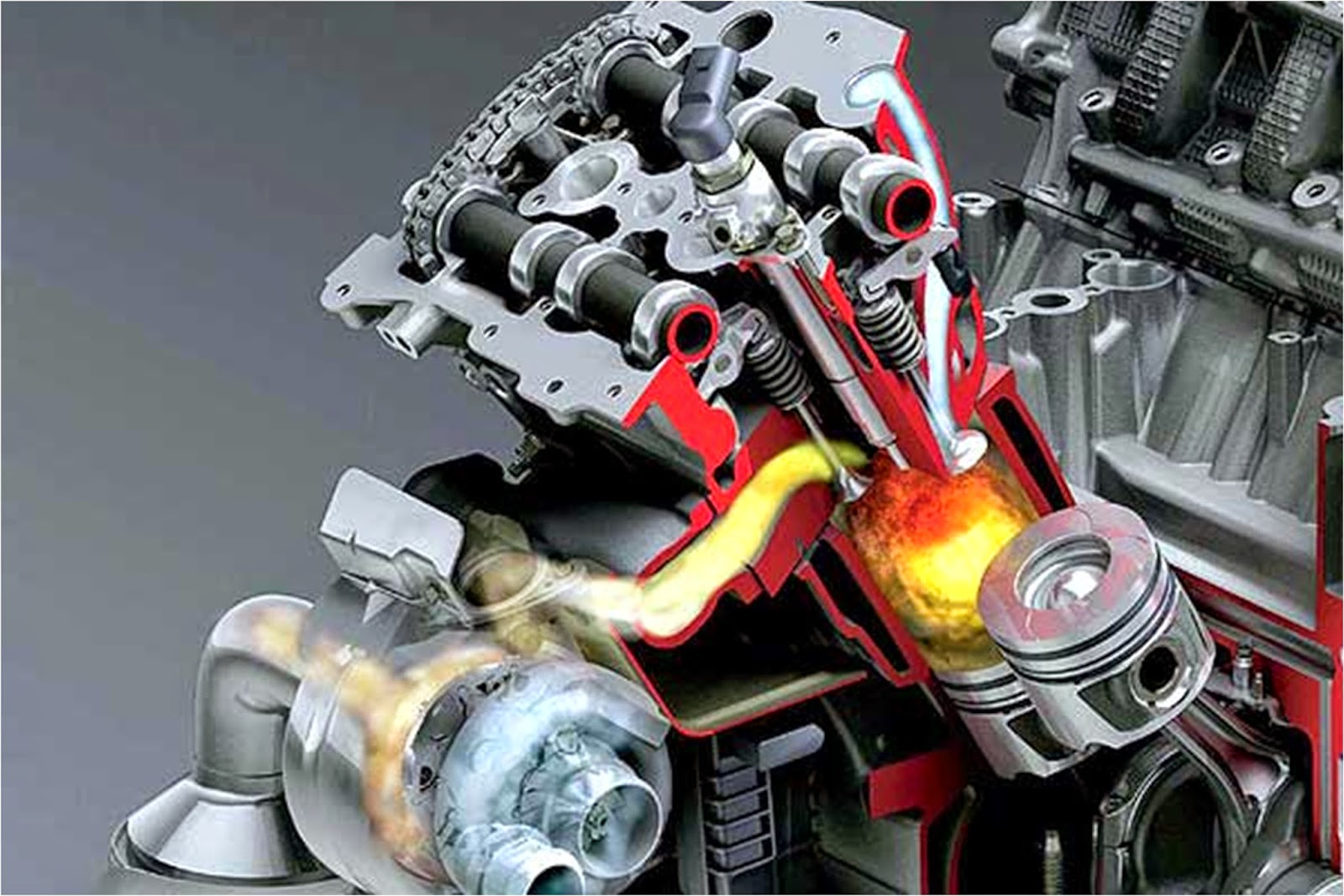

Особенности прогрева дизеля

Осуществлять прогрев двигателя с турбиной на ходу, по мнению многих лучше не стоит, как раз из-за турбины, поскольку она включается только при требуемой частоте вращения коленвала, которая появляется на большой скорости. А высокую скорость на непрогретом движке развивать воспрещается. Езда с отключенной турбиной может привести к перегреву мотора, вследствие чего произойдет перегрев головок цилиндра и их скорый износ.

Дизельному мотору требуется функционировать на холостом ходу не меньше 5-ти минут, этого хватит, чтобы все составляющие нормально смазались (если конечно свечи накала находятся в рабочем состоянии). Разработчики советуют осуществлять прогрев свечей дважды. Гашение их индикатора на панели говорит о том, что напряжение в них отключилось, хотя большинство думает, что это происходит, если набирается максимальная температура.

Чересчур длительный прогрев приведет к появлению осадков смолы на клапане, из-за этого клапаны в дальнейшем могут начать стопориться.

Многие специалисты утверждают, что долго прогревать двигатель нет смысла, если при этом залито высококачественное масло и жидкость для охлаждения. Было выявлено, что при холодном двигателе амортизация элементов практически отсутствует, если автомобиль едет на небольшой скорости. Обороты соответственно тоже не превышают двух тысяч, благодаря чему необходимая температура может быть достигнута быстро.

Дизтопливо при прогреве испаряется намного хуже. После запуска агрегата в охлажденном движке горючее начинает оседать на поверхности цилиндров и сгорает не до конца. Как только температура достигает нормы, ТВС в камере сгорает равномерно и полностью.

Помните, что составляющие ДВС нагреваются не одинаково некоторым из них необходимо больше времени. Время нагрева также зависит от того, из какого материала сделаны детали агрегата (обычно поршни, цилиндры, валы изготавливают из алюминиевого сплава, все остальное делают из металла).

Хорошее смазывание трущихся элементов и оптимальная установка зазоров осуществляется исключительно, после того как ДВС наберет требуемую температуру.

Прогрев мотора зимой и летом

Летом прогревать мотор настоятельно рекомендуется. Движение нужно начинать только спустя минуту, после того как двигатель завелся, так как именно за этот промежуток времени все элементы смазываются маслом. Чтобы снизить чрезмерную нагрузку на двигатель лучше не совершать резких движений и передвигаться плавно, до того как температура приблизиться к отметке в пятьдесят градусов.

Эксплуатация дизельного двигателя в зимнее время года требует полного прогрева, поскольку масло в моторе и КПП при низкой температуре начинает густеть. Масло должно стать жидким и только после этого можно набирать большие обороты. Длительность прогрева зависит от температуры воздуха, чем она ниже, тем дольше потребуется ждать.

Движение стоит начинать, когда температура достигнет 60-ти градусов. При этом рекомендуется не набирать оборотов более двух тысяч, а скорость не должна превышать двадцати км/ч до набора нормальной температуры. Помимо этого лучше не включать салонную печку пока движок не нагреется до шестидесяти градусов, иначе идущий из нее воздушный поток будет холодным.

Помимо этого лучше не включать салонную печку пока движок не нагреется до шестидесяти градусов, иначе идущий из нее воздушный поток будет холодным.

Все вышеперечисленные советы помогут водителю сэкономить время и избежать дальнейших проблем с дизельным агрегатом, а также значительно продлить срок его службы.

Плюсы и минусы прогрева

Большинство производителей на вопрос нужно ли или нет прогревать дизельный двигатель с турбиной заявляют, что современные агрегаты обладают системой впрыска, которая позволяет сразу же начать движение, поскольку масло с поверхности гильз не смывается горючим за счет правильной реализации распыла топлива. Но все же при холоде солярка становится вязкой и менее текучей и поэтому требует прогрева.

Отечественные производители же наоборот советуют начинать движения только того, как двигатель нагреется до сорока пяти градусов.

Говоря о недостатках прогрева дизеля, прежде всего, стоит отметить следующие явления:

- Выброс вредных веществ;

- Слишком большое потребление горючего;

- Быстрое изнашивание составляющих системы осуществляющей отработку газов;

- Свечи накала подвергаются высокой нагрузки.

Преимущества прогрева дизеля:

- Масло распределяется оптимально, важнейшие системы машины изнашиваются меньше, за счет того, что все основные детали тщательно смазываются. Например, сам силовой агрегат может работать существенно дольше;

- Транспортное средство передвигается плавно и без рывков.

Необходимо правильно подбирать дизельное горючее для определенного времени года. Помимо зимнего и летнего топлива также есть арктическое, которое понадобится только при самых низких температурах от −40 градусов по Цельсию. При использовании летнего горючего зимой солярка превратится в своеобразное желе, из-за чего прогреть ее будет невозможно, помимо этого это приведет к засору фильтров для воздуха и топлива.

Чтобы оптимизировать температуру в камере сгорания во время сильного холода можно попробовать три-пять раза переключить зажигание. Тогда прогреть движок будет проще и быстрее.

Зимой для прогрева дизеля с турбиной понадобится пять-десять минут, а в летнее время около 2-х минут. Больше не нужно, так как это приведет к перегреву движка.

Больше не нужно, так как это приведет к перегреву движка.

Для того чтобы осуществить прогрев необходимо сначала запустить мотор, в течение первых двух-трех минут он должен функционировать на холостых оборотах и только после этого можно трогаться с места. Он не сможет достичь нужной температуры за это время и продолжит нагреваться уже на ходу.

Почему необходим прогрев масла

На функционирование движка немалое влияние оказывает октановое число ТВС, качество топлива, наличие дополнительных присадок. Для более легкого запуска многие используют предпусковые устройства, свечи накаливания и др. Но все же насколько эффективно дизельные форсунки будут распылять горючее, зависит только от температуры силового агрегата.

Если в автомобиле установлена коробка-автомат, то прогревать движок нужно обязательно, поскольку масло в коробке должно разогреться до необходимой температуры.

По своему устройству дизели отличаются от бензиновых движков, прежде всего тем, что у них зазоры между поршнем и цилиндром не такие большие. Двигатель, работающий на дизеле, обладает повышенной степенью сжатия, из-за чего серьезные нагрузки выпадают на цилиндры и поршни. Быстрое изнашивание этих составляющих понижает масло, которое при низкой температуре воздуха густеет и требует прогрева.

Двигатель, работающий на дизеле, обладает повышенной степенью сжатия, из-за чего серьезные нагрузки выпадают на цилиндры и поршни. Быстрое изнашивание этих составляющих понижает масло, которое при низкой температуре воздуха густеет и требует прогрева.

Масло для агрегатов с турбиной должно подаваться еще более качественно для смазывания турбированного компрессора, так как от него зависит функционирование самой турбины. Масло прогревается на холостом ходу, не стоит сильно нагружать двигатель до его полного разогрева.

Довольно часто у автомобилистов (особенно у начинающих) возникают вопросы по эксплуатации их железного коня И многие ответы на появляющиеся вопросы они ищут продолжительное время, а иногда и не находят. В данной статье будут рассмотрены основные вопросы о том, как правильно нужно прогревать двигатель автомашины и для чего это необходимо.

Этот вопрос важен для каждого автолюбителя, и незнание некоторых нюансов может привести к нехорошим последствиям. При непрогретом двигателе увеличивается амортизация деталей. Это происходит из-за различий в размерах запчастей двигателя (пока мотор не нагреется до оптимальной температуры) и небольшого количества смазки.

После того, как важнейший агрегат автомобиля полностью будет прогрет, все детали мотора начинают правильно работать. В рассуждениях «Нужно ли прогревать двигатель автомобиля?» начинаются некоторые разногласия и споры между автомобилистами, которые приводят следующие доводы:

Это происходит из-за различий в размерах запчастей двигателя (пока мотор не нагреется до оптимальной температуры) и небольшого количества смазки.

После того, как важнейший агрегат автомобиля полностью будет прогрет, все детали мотора начинают правильно работать. В рассуждениях «Нужно ли прогревать двигатель автомобиля?» начинаются некоторые разногласия и споры между автомобилистами, которые приводят следующие доводы:

- На холостом ходу двигатель автомобиля довольно долгое время прогревается. Если ждать нормального температурного режима в моторе, то это означает, что он будет работать немалое время в неблагоприятных условиях.

- Если же нагревать основной агрегат машины быстро, нажимая педаль газа во время движения или стоянки, то тогда износ деталей будет меньшим. Но результатом такой напряженности может стать заклинивание поршней или поломка головки блока.

Для решения данных разногласий нужно следовать рекомендациям производителей автомобилей. На авто отечественного производства согласно заводским инструкциям можно начинать движение, когда двигатель прогрет до 45 градусов. Иностранные производители машин ставят превыше всего экологические нормы, т.е. рекомендуют ехать при непрогретом моторе.

Во многих европейских странах на владельцев автомобилей налагаются штрафы, если они прогревают двигатель. Но, несмотря на это, прогревать двигатели перед поездкой необходимо.

Иностранные производители машин ставят превыше всего экологические нормы, т.е. рекомендуют ехать при непрогретом моторе.

Во многих европейских странах на владельцев автомобилей налагаются штрафы, если они прогревают двигатель. Но, несмотря на это, прогревать двигатели перед поездкой необходимо.

Нужно ли летом прогревать двигатель?

Летом прогревать мотора нужно обязательно, но необходимо учесть некоторые нюансы. После того, как машину завели, водитель может трогаться с места через минуту. За это время все детали успевают смазаться маслом. Для меньшего износа ДВС необходимо ехать плавно, без резких движений до увеличения температуры 50 о С.

Также водителю стоит следить за оборотами. Они не должны превышать 2000. Соблюдение всех рекомендаций приведет к экономии ГСМ и времени. Этот совет подойдет для двигателей, в которых вовремя меняют и приобретают качественное масло, а также масляный щуп должен показывать рекомендуемый уровень.

Сколько нужно прогревать двигатель зимой?

Даже водитель-новичок знает, что зимой мотор своего железного коня необходимо прогревать полностью. Так как масло в двигателе и коробке густеет при минусовых температурах. Пока масло не станет жидким, ездить на больших оборотах ни в коем случае нельзя. Чем ниже температура на улице или помещении, где стоит транспортное средство, тем больше должен прогреваться двигатель.

Так как масло в двигателе и коробке густеет при минусовых температурах. Пока масло не станет жидким, ездить на больших оборотах ни в коем случае нельзя. Чем ниже температура на улице или помещении, где стоит транспортное средство, тем больше должен прогреваться двигатель.

Оптимальная температура, когда можно начать движение зимой, — это шестьдесят градусов. Но нельзя забывать о вышеназванной рекомендации: «Не превышать оборотов до 2000, ехать от 10 до 20 км/ч до рабочей температуры двигателя (практически на всех автомобилях около 90 0)» . Также автовладельцам стоит учесть, что пока мотор не нагрелся до 50-60 градусов, печку в салоне включать не нужно, так как из нее будет идти только холодный воздух.

Нужно ли прогревать инжекторный двигатель?

Довольно многие автолюбители считают, что инжекторные моторы прогревать не нужно. Особенно это мнение бытует среди европейцев, которые тем самым заботятся об экологии.

Автомобилю с инжектором необходимо проработать хотя бы 1-2 минуты в зимнее время. Если обороты стали стабильными и небольшими, мотор работает ровно, то можно начать движение. Но ни в коем случае нельзя выжимать газ полностью, это может испортить поршневую систему. Синтетическое масло — это лучший выбор для машин с инжекторными двигателями. Если топливная система работает нормально, и залито рекомендуемое масло, то прогревать двигатель в летнее время можно в течение нескольких секунд. За это время разогреется датчик кислорода, и давление масла придет в норму.

Если обороты стали стабильными и небольшими, мотор работает ровно, то можно начать движение. Но ни в коем случае нельзя выжимать газ полностью, это может испортить поршневую систему. Синтетическое масло — это лучший выбор для машин с инжекторными двигателями. Если топливная система работает нормально, и залито рекомендуемое масло, то прогревать двигатель в летнее время можно в течение нескольких секунд. За это время разогреется датчик кислорода, и давление масла придет в норму.

Нужно ли прогревать дизельный двигатель?

Многие владельцы автомобилей с дизельными моторами и различные инструкции утверждают, что их прогревать не нужно. Но эти уверения не правильны. При непрогретом ДВС железный конь будет передвигаться плавно, без каких-либо нареканий. Но в важнейшем агрегате автомобиля все детали будут работать в напряженном режиме, и срок их службы будет резко снижаться.

Для владельцев турбодизельных автомобилей необходимо соблюдать следующую рекомендацию: «Для избежание поломки и меньшей амортизации турбины необходимо прогревать двигатель в течение одной-двух минут».

Сколько нужно прогревать дизельный двигатель?

Данный двигатель должен работать на холостом ходу минимум три-пять минут. За это время все детали хорошо смажутся, но при условии, что свечи накаливания работают правильно. Производители рекомендуют прогревать их два раза. Когда на панели приборов погасает индикатор свечей накала, то это означает, что отключается напряжение в них. Многие думают, что этот индикатор гаснет, когда достигается самая высокая температура.

Если прогревать дизельный мотор достаточно долго, то на клапанах образуются осадки смол и нагара. Что впоследствии может привести к стопорению клапана или его прилегания к седлу.

Таким образом, необходимо соблюдать все правила по эксплуатации и прогреванию дизельного мотора. Соблюдение этого правила позволит избежать ненужной амортизации запасных частей двигателя. Также владельцам автомобилей с такими характеристиками стоит избегать езды на больших оборотах.

По вопросу прогрева двигателей автомобиля эксперты Волжского автомобильного завода отвечают, что при условии хорошего качества масла и охлаждающей жидкости прогревать автомобиль долгое время нежелательно. Так как эксперименты показали, что амортизация деталей при непрогретом ДВС во время умеренного движения практически не происходит. Это объясняется тем, что при небольшой нагрузке, когда автомобиль движется от 10 до 20 км/ч, и обороты держаться не выше 2000, оптимальная температура достигается намного быстрее.

Так как эксперименты показали, что амортизация деталей при непрогретом ДВС во время умеренного движения практически не происходит. Это объясняется тем, что при небольшой нагрузке, когда автомобиль движется от 10 до 20 км/ч, и обороты держаться не выше 2000, оптимальная температура достигается намного быстрее.

Таким образом, автолюбитель, следуя вышеперечисленным рекомендациям, сколько нужно прогревать двигатель и как это правильно делать, значительно продлит работоспособность двигателя в течение долгого времени.

У многих начинающих автомобилистов возникает вопрос, нужно ли прогревать дизельный двигатель перед поездкой. И если на карбюраторных силовых установках подобная необходимость очевидна, то при использовании современных бензиновых, а также дизельных моторов ситуация для водителей не такая однозначная.

Во всех руководствах по эксплуатации автомобилей четко указана необходимость прогревать двигатель в движении. Однако это не так. Производители дают такие рекомендации с целью снижения уровня выбросов их автомобилями. Но при этом быстрее изнашивается сам двигатель. С технической стороны перед поездкой требуется прогревать силовую установку именно на холостых оборотах. Это также требуется и любой коробке передач, для их корректного функционирования.

Среди водителей распространено заблуждение, что хорошее моторное масло позволяет обеспечить эффективную защиту всем трущимся элементам силовой установки вне зависимости от температуры на улице. Однако, при сильных морозах смазочные материал теряют свои свойства, поэтому им тоже требуется прогрев.

Прогрев двигателя позволяет уменьшить износ агрегатаПричины, по которым требуется прогревать двигатель, заключаются в следующих факторах:

- Любое используемое масло для силовой установки при отрицательных температурах начинает загустевать. Из-за этого трущиеся детали более подвержены износу в процессе работы двигателя. Поэтому прогревание мотора позволяет повысить уровень вязкости, а также защищенности важных деталей силовой установки. Но прогрев должен осуществляться только на малых оборотах, чтобы не повредились трущиеся элементы.

- При отрицательных температурах зазоры, которые существуют между деталями, увеличиваются. Это обусловлено физическими свойствами металлов. Поэтому холодный двигатель должен прогреваться на холостых оборотах, перед ездой.

- Движение на непрогретой силовой установке, даже если она является инжекторной, не позволяет обеспечить стабильную тягу. В этом случае обороты мотора плавают, зависают, а также будут присутствовать чрезмерные вибрации. При этом после нажатия на педаль газа, резкость отклика существенно ниже, чем при прогретом двигателе.

Сколько и до какой температуры прогревать

Определив, нужно ли прогревать зимой дизельный двигатель, следует разобрать какое количество времени должен происходить прогрев силовой установки, а также до каких температур её требуется нагревать. Так, при осенней погоде, когда на улице не меньше +10 градусов, достаточно всего пары минут работы мотора на холостых. После этого движение требуется начинать на пониженных оборотах (в районе 1200), постепенно их повышая.

Другой вопрос, сколько нужно прогревать дизельный двигатель с турбиной при наличии сильного мороза на улице. В таких ситуациях силовая установка должна быть прогрета до состояния, пока не начнет функционировать максимально стабильно. Это будет проявляться в корректной реакции мотора на нажатие педали газа, а также уменьшении количества оборотов при работе вхолостую. С этой целью прогрев должен осуществляться до тех пор, пока температура двигателя не достигнет примерно 40 градусов.

Как прогревать дизель

Главным отличием прогрева дизельного агрегата от бензинового в том, что у первого температура повышается существенно медленнее. После 5-10 минут работы мотора на холостых можно начинать движение уже с 15-20 градусов на малых оборотах и в движении уже догревать двигатель. При сильных морозах солярка может вовсе кристаллизоваться, из-за чего завести мотор будет невозможно. В результате автомобиль если и запустится, то заглохнет, проехав всего пару десятков метров. Это обусловлено использованием остатков дизтоплива в системе, которое не замерзло.

Вконтакте

04.12.2017, 22:49 69972 1 Ассамблея Автомобилистов

Одна из самых обсуждаемых тем среди автомобилистов – необходимость . Актуален этот вопрос для силовых установок с турбиной и «атмосферников» в равной степени. Почти все водители разделились на два лагеря – тех, кто прогревает автомобиль, и тех, кто считает это напрасной тратой топлива и времени.

На вопрос надо ли прогревать дизельный двигатель зимой производители сегодня дают однозначный ответ – «прогрев ДВС не требуется». Стоит разобраться, на чем основано это утверждение. Почему раньше те же производители советовали прогревать моторы, а теперь резко поменяли свою точку зрения.

Многие производители автомобильных двигателей утверждают, что их продукция настолько совершенна, что безупречно работает даже без прогрева. Начинают объяснять, что раньше и двигатели были примитивные, и масло минеральное, что научно-технический прогресс не стоит на месте. Хорошо, про воду не говорят, что мокрее была.

Где же на самом деле зарыта собака? Первое: производителям не выгодно, чтобы двигатель работал дольше гарантийного срока. Чем быстрее автомобиль придет в негодность, тем быстрее владелец купит новую машину. Продажа запчастей и ремонт – дополнительные источники дохода для корпораций. Зачем же упускать эту прибыль? Поэтому производителям выгодно рассказывать басни, что «сверхнадежные» современные дизели не требуют прогрева.

Вторая причина, почему специалисты от больших компаний не советуют прогревать двигатели – забота об экологии. За время, пока прогревается дизель, в атмосферу выбрасывается большое количество выхлопных газов. В городах не редкой бывает ситуация, когда владелец греет машину 30 минут, чтобы проехать 10 минут до работы. В Европе вопросы экологической безопасности стоят впереди экономической целесообразности. У нас наоборот. Не утверждаем хорошо это, или плохо, просто приводим факты.

Интересно, что те же самые специалисты подтверждают, что основной износ деталей двигателя (около 75%) происходит в момент холодного запуска. То есть, они знают, что мотору не полезно работать, пока он холодный, но и греть не советуют. Чудно и непонятно.

Теория прогрева дизельного двигателя зимой

Двигатели делают из металла. Поршни, как правило, изготавливаются из легких алюминиевых сплавов, цилиндры – из стали или чугуна. При нагреве и охлаждении эти детали соответственно расширяются или сжимаются. Все компоненты двигателя изготовлены с высокой точностью, чтобы обеспечить минимальный зазор между поршнем и цилиндром. Это залог эффективного использования энергии топлива.

Когда двигатель холодный, зазоры между поршнями и цилиндрами не соответствуют расчетным параметрам. Пока температура не поднимется до рабочего уровня, мотор работает не в том режиме, как предусмотрел производитель. Если дать полную нагрузку, износ деталей увеличится, что приведет к уменьшению рабочего срока или аварии.

Кроме фактора теплового расширения существует еще одна проблема. Вязкость масла. Этот параметр сильно влияет на работу двигателя. Если смазка загустела на морозе, она не может полноценно смазать детали, что приводит к увеличению силы трения во всех парах. Износ многократно увеличивается, если двигатель работает под нагрузкой.

Очевидно, что двигаться с холодным дизельным двигателем – не лучшая идея. Возникает другой вопрос: . Можно ли сделать это на холостых оборотах? Какая продолжительность оптимальна? Разбираемся вместе.

Сколько нужно прогревать дизельный двигатель зимой

Среди «дизелеводов» на этот счет нет единого мнения. В этом лагере спорят о том, сколько прогревать дизельный двигатель зимой так же, как и среди владельцев авто с бензиновыми двигателями.

Греть до победного

Некоторые автовладельцы уверены, что дизельный двигатель необходимо греть на холостых оборотах до тех пор, пока температура охлаждающей жидкости не поднимется до 70°C. Другой вариант – пока обороты не упадут до холостых. Целесообразность подобного подхода кажется сомнительной. Разберемся.

Из-за конструктивных особенностей дизель меньше греется на холостых оборотах, чем бензиновый мотор, хуже прогревается вообще вся машина. Чтобы добиться заметного повышения температуры зимой приходится выполнять прогрев дизельного двигателя в течение 30 – 40 минут. За это время расходуется заметное количество горючего. Например: трехлитровый дизель за 20 минут прогрева на холостых оборотах «сожжет» примерно 200 мл топлива.

Заметное повышение температуры силовой установки происходит в первые две минуты после запуска. В дальнейшем прогресс совсем незначителен. Следует ли тратить топливо и время ради небольшого улучшения показателей? Сомнительно.

Греть, но без фанатизма

Другие водители на вопрос «как прогревать дизельный двигатель зимой », отвечают коротко и ясно: «с умом». По их мнению, достаточно дать мотору поработать пару минут, чтобы прогрелось масло в картере, а затем начинать движение. Главное – не давать двигателю полную нагрузку, пока его температура не поднимется до оптимального уровня. Следить за этим показателем можно по датчику охлаждающей жидкости.

Сторонники этого способа прогрева дизельного двигателя зимой считают, что в движении двигатель прогревается быстрее. Также, когда автомобиль движется, активнее греется трансмиссия и ходовая часть. Все выглядит разумно.

Объективно: как правильно прогревать дизельный двигатель зимой

Если смотреть с технической точки зрения, прогрев дизельному двигателю зимой жизненно необходим. Если учитывать технические особенности и механику работы систем автомобиля, можно разобраться, как прогревать дизели.

Двигатель при отрицательных температурах следует запускать при полной подаче горючего. Сцепление выжато. Запущенный двигатель прогревается в течение двух – трех минут. Частота вращения коленвала поднимается постепенно до средней. Когда прибор покажет, что охлаждающая жидкость нагрелась до 40°C, значит, мотор подготовлен к нагрузкам.

Чтобы облегчить запуск дизеля, нужно несколько раз включить свечи накаливания. Эти приспособления встроены в конструкцию современных дизельных силовых агрегатов. Они помогают подогреть воздух, попадающий в камеру сгорания. В дизеле воспламенение происходит в результате нагрева сильно сжимаемой в цилиндре топливно-воздушной смеси. Подогрев воздуха облегчит запуск.

Что получаем при выполнении такого алгоритма прогрева дизеля? В первые две минуты после запуска двигателя масло в картере разогревается достаточно, чтобы полноценно смазывать цилиндропоршневую группу. Плавное начало движения помогает разогреть смазку трансмиссии, «разработать» подвеску. На ходу дизель прогревается быстрее. Расход топлива уменьшается. После 5 минут движения можно включить печку салона, что ускорит нагрев двигателя.

С точки зрения работы двигателя, «ходовки» и других систем автомобиля подобный способ является наиболее логичным. Практические наблюдения показывают эффективность данного метода. Щадящий режим начала движения помогает защитить дизельный двигатель от поломки в морозную погоду.

Как делать зимой прогрев дизельного двигателя с турбиной

Рекомендации в отношении турбированных дизелей ничем не отличаются от таковых для атмосферных аналогов. Точно так же следует завести мотор, прогреть его в течение нескольких минут, и начать движение с низких оборотов на первой передаче. Продолжительность прогрева на ходу – около 5 минут, в течение этого времени использовать не выше третьей передачи. Контролировать прогрев дизеля по температуре охлаждающей жидкости.

Хороший результат дает применение специальных предпусковых подогревателей. Также совсем не лишним будет облегчить жизнь своему двигателю, применив специальные присадки – антигели. Они не позволяют дизельному топливу густеть на морозе. У многих автовладельцев возникают сложности с запуском дизелей именно из-за загустевшего топлива. Особенно сложно зимой приходится, если автомобиль заправлен летней соляркой.

Мы постарались дать полный ответ на вопросы, зачем и как прогревать дизельный двигатель зимой . Надеемся, вы сможете сделать правильные выводы, чтобы защитить «сердце» своего автомобиля от поломок в морозные дни.

В холодную погоду существенно падает испаряемость дизельного топлива; оседая на стенках цилиндров, оно теряет способность к воспламенению, поэтому прогрев двигателя автомобиля зимой в течение нескольких минут не прихоть, а необходимость. Постараемся разобраться во всех тонкостях этой операции, чтобы сохранить «сердечную мышцу» автомобиля в целости и сохранности.

Надо ли прогревать дизельный двигатель и почему?

В некоторых странах прогревание автомобиля запрещено. Например, в Австрии даже за очистку лобового стекла от снега руками при запущенном моторе можно заработать штраф. Таким вот образом европейцы заботятся о чистоте окружающей среды. А нужно ли прогревать дизельный двигатель вообще? Как запускается холодный мотор в зимних условиях?

Как было сказано ранее, при низкой температуре воздуха существенно повышается вязкость , что отрицательно сказывается на качестве его распыления форсунками. Попав в камеру сгорания, оно мгновенно оседает на стенках цилиндра. К тому же, подача в двигатель холодного воздуха снижает температуру воздушно-топливной смеси, что значительно усложняет его запуск.

Существенное влияние имеет прогрев дизельного двигателя зимой, он определяет запуск и работу мотора, влияет также и цетановое число топлива, его вязкость, степень чистоты, присутствие различных примесей и температура воспламенения. Поэтому для эксплуатации таких моторов в холодное время года выпускается зимний вид топлива, который рекомендуется использовать при температуре воздуха до -30 °С.

При более низких температурах требуется заправка арктической соляркой.

Устанавливаем время прогрева дизельного двигателя

Итак, сколько нужно прогревать дизельный двигатель в зимний сезон? Оптимальное время составляет около семи минут. В течение этого времени мотор работает на минимальных оборотах. Этого достаточно, чтобы охлаждающая жидкость прогрелась до 50 °С. Весной и летом время прогрева дизельного двигателя можно сократить до 1-2 минут – этого хватает для того, чтобы открыть ворота гаража, протереть лобовое стекло и перекинуться несколькими словами с соседями.

Для облегчения запуска в современных дизельных устанавливаются свечи накаливания, без которых даже при температуре воздуха 5 °С их запуск затруднен. После включения зажигания на приборном щитке загорается лампочка, сигнализирующая, что свечи работают, и начался подогрев воздуха в цилиндрах. После его завершения индикатор гаснет, и двигатель запускается без каких-либо затруднений.

В холодное время года в дизельном топливе происходят процессы парафинизации , то есть выпадение парафиновых кристаллов, а при снижении температуры воздуха до -14 °С его прохождение через фильтры практически невозможно. Как показывает опыт, наиболее оптимальным решением в этой ситуации является применение локального подогрева фильтра или топлива непосредственно перед входом в фильтрующие элементы, то есть использование предпускового подогревателя.

Что еще дает прогрев двигателя автомобиля?

Для подогрева топлива в автоматическом режиме при работающем двигателе в ряде случае рекомендуется использовать проточный подогреватель. Современные системы впрыска топлива позволяют начинать движение сразу же после запуска двигателя, при этом распыление солярки в цилиндрах осуществляется таким образом, что она не смывает смазку с поверхности гильз. К тому же, синтетическое масло даже при низкой температуре не густеет и прекрасно смазывает все узлы двигателя сразу же после его запуска. Так надо ли прогревать дизельный двигатель в современных авто?

Ответ утвердительный, потому что совершенно по-другому происходят процессы в автоматической трансмиссии, у которой масло служит не только для смазки механизма, с его помощью также осуществляется включение передач и передается крутящий момент в гидротрансформаторе. По этой причине его подача происходит под давлением, и потому нагружать КПП сразу же после пуска двигателя нежелательно. Даже если мотор прогрет, не рекомендуется начинать движение без небольшой задержки после включения передачи.

5 правил обращения с турбомоторами

Вы — счастливый обладатель автомобиля с «холодными умом и горячим сердцем»? Поздравляем! Следующие советы познакомят вас, как продлить жизнь вашему наддутому мотору. Советы касаются как бензиновых, так и дизельных моторов.

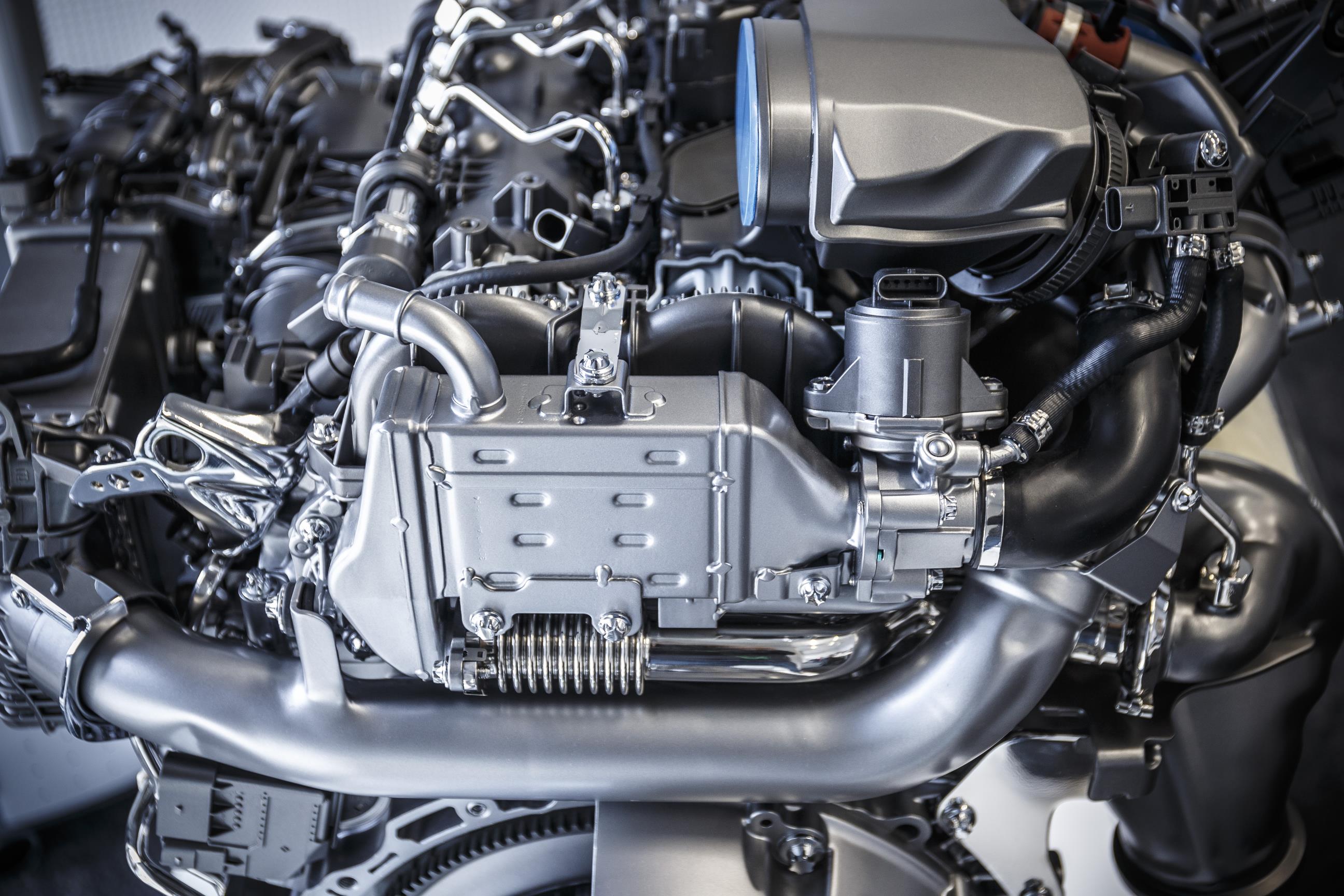

1. Ни в коем случае не “раскручивайте” двигатель до предельных оборотов, пока он полностью не прогреется до рабочей температуры. Дело в том, что охлаждающая жидкость, ограниченная термостатом, прогревается значительно быстрее масла. Турбина предъявляет повешенные требования к состоянию масла и в частности — к его текучести. Текучесть масла заметно увеличивается с прогревом, что крайне критично для смазки подшипников турбины, крутящейся на запредельных оборотах. Собственно, это касается любых двигателей, однако для турбо-версий это особенно критично. Так что, перед тем, как начать “отжиг” подождите пару лишних минут.

2. Не глушите двигатель сразу после поездок на высоких оборотах. После остановки циркуляция масла прекращается. В турбированном двигателе есть участки с очень высокой температурой, которые охлаждаются маслом. После остановки двигателя масло в этих местах сильно нагревается. Результатом такого точечного нагрева становится закосовка масляных каналов и разложение масла на фракции, что ведет к ухудшению циркуляции масла и отведению тепла, а также необходимости более частой замены масла. Перед тем, как заглушить двигатель, лучше остудить масло. При этом совершенно не обязательно делать это на холостых оборотах, вполне достаточно во время движения не раскручивать двигатель в районе 2000/мин.

3. Не перегружайте двигатель на низких оборотах. Иначе говоря — не ездите “в натяг”. Во-первых, вы требуете от двигателя высокой отдачи на тех оборотах, на которых он просто не может развить нужную мощность. Лучше просто переключиться на низшую передачу. Во-вторых, и это касается в основном дизельных двигателей, пытаясь разогнать двигатель с низких оборотов, мы сильно обогащаем топливную смесь. Обогащенная смесь не сгорает полностью и попадает в выпускной тракт, крайне негативно влияя на системы нейтрализации. И в-третьих, это особенно касается малолитражных бензиновых турбомоторов, в условиях высокой загрузки на низких оборотах блок управления двигателя выставляет раннее зажигание. Раннее зажигание категорически негативно влияет на механические системы двигателя и может разрушить свечи, поршни, вкладыши. Собственно, это касается всех двигателей, не только с наддувом, однако на турбированных моторах этот эффект особенно опасен в тех случаях, когда водитель не хочет раскручивать турбину и предпочитает ехать на “раннем зажигании”.

4. Заправляйте машину лучшим топливом, которое вы только можете найти. Это касается не столько октанового числа, сколько качества топлива. Выясните, где в вашем городе бензин или дизель лучшего и главное — стабильного качества, и не просто из сетей АЗС, но и конкретных заправок. Не заливайте низкооктановый бензин, регулярно меняйте топливные фильтры. Старайтесь избегать сомнительных заправок на трассах. Турбированные двигатели более требовательны к топливу, чем атмосферные собратья.

5. Не перегазовывайте в поворотах. Далеко не на всех моторах турбина начинает работать плавно, в некоторых случаях турбокомпрессор “вступает в игру” резко и мощно. Неумелое обращение с газом, “продавливание” турбоямы вполне логично может привести к сносу или заносу автомобиля на скользком покрытии.

Расходные материалы и детали двигателей — у нас на сайте https://www.drive18.ru

Просмотров ( 2156 )

Правила и рекомендации по уходу за дизельным двигателем зимой

Распространенное мнение о том, что дизельные автомобили надежнее бензиновых, довольно субъективно. Его можно назвать справедливым лишь при обсуждении силовых установок, которые подходят только для тяжелых грузовиков. Если речь идет о легковушках с дизельным мотором, моторесурс таких двигателей практически идентичен бензиновым. Дизельный мотор требует надлежащего ухода и соблюдения правил эксплуатации во избежание появления неисправностей и проблем в работе, которые могут обернуться существенными финансовыми затратами. Итак, как ухаживать за дизельным двигателем?

Дизель с турбиной: правильная эксплуатация

Несмотря на обилие схожих черт, дизельные моторы разительно отличаются от бензиновых. Соответственно, их эксплуатация также имеет свои особенности.

- Если на дизеле установлен турбонаддув, то его характеристики будут сходны с высокооборотистыми двигателями на бензине. Однако, система дизельного агрегата изначально не рассчитана на езду на высоких оборотах, как большая часть бензиновых аналогов.

- Процесс управления дизельным автомобилем отличается: он хорошо тянет на пониженных оборотах, дополнительная раскрутка на требуется. Кроме того, рационально будет раньше повышать передачу, тогда как в случае с бензиновым авто это следует делать на более высоких оборотах.

- Если автомобиль был куплен недавно, стоит грамотно его обкатать, соблюдая все рекомендации специалистов и производителя.

- При холодном запуске откажитесь от перегазовки, даже если на улице стоит мороз. В такой ситуации давление масла пониженное, а смазка не идет в масляные каналы мотора. Давление на турбину резко взлетает вверх из-за недостаточного уровня масла в системе. Именно поэтому в холодное время необходимо тщательно прогреть дизмотор на холостых оборотах, а затем плавно начать медленное движение без внезапного ускорения.

- После окончания поездки следует дать мотору еще немного поработать вхолостую. Резкая остановка и выключение двигателя могут вызвать проблемы. Дело в том, что крыльчатка прогретой турбины продолжает быстро вращаться. При резком падении давления масла падает и мощность охлаждения турбины. В итоге турбокомпрессор может перегреться, а разгоряченное масло в системе турбонаддува начнет коксоваться. Во избежание таких проблем рекомендуется дать мотору функционировать на холостом ходу в течение 4 минут, и только потом заглушить двигатель. Выполнение этой задачи можно доверить автоматизации – просто купите турботаймер, который оставит двигатель работать в течение требуемого времени после того, как вы заберете ключ зажигания и закроете авто.

Оптимальный режим работы дизеля зимой – движение на средних оборотах с периодическими ускорениями и раскруткой оборотов до максимума. Такие нагрузки обеспечат качественную прочистку турбокомпрессора и активируют режим восстановления сажевого фильтра. Однако, высокие обороты рекомендованы лишь на краткие промежутки, поскольку длительные нагрузки может не выдержать ротор турбины. При этом нужно знать, что для активации такой функции необходимо будет каждый раз ставить машину на ручник, включая нейтральную передачу на механике.

Помните о том, что длительная работа мотора на холостом ходу (более 15 мин) и привычка ездить «на низах» может привести к постепенной закоксовке турбокомпрессора, в особенности при оснащении двигателя турбиной. При таком стиле вождения масло может проникнуть в камеру сгорания, что приведет к закоксовке дизеля.

Устранить эту проблему можно и своими руками, но, в любом случае, лучше избежать такого развития событий. Если вы застряли в пробке, и стоящий на месте дизель нельзя заглушить, следует намеренно разгонять обороты до показателя 1400 в минуту каждые 10 минут.

Выбор топлива и масла для дизельного авто

Ключевой плюс дизельного мотора – скромный расход топлива. Владельцы таких машин обязаны следить за качеством потребляемого автомобилем дизтоплива и проверять состояние фильтров. Дело в следующем: система питания дизеля чувствительна к попаданию мелких частиц, примесей и воды. Добавляется и необходимость замены дизельного топлива в соответствии с погодой – заправляйтесь соляркой для зимы или для лета согласно сезону.

Дизельное топливо густеет при минусовой температуре воздуха. Невысокое качество солярки на территории стран СНГ в сочетании с заморозками может сделать запуск дизельного мотора проблематичным. Чтобы избежать такой проблемы, следует производить простые манипуляции:

- Используйте специальные присадки-антигели;

- Контролируйте работоспособность свечей и своевременно меняйте вышедшие из строя элементы на новые;

- Установите подогреватель дизтоплива (проточный или предпусковой).

Кроме того, не стоит экономить на масле для дизельного двигателя. Отдайте предпочтение качественной продукции и регулярно меняйте масло – в случае с дизелем это нужно делать чаще, чем на бензиновых авто.

Следует учитывать, что в составе российской солярки содержится солидный объем серы, что вызывает ускоренное окисление масла. Следовательно, замену масла в дизельных автомобилях лучше делать каждые 7000 км пробега.

Характеристики масла также определяют срок службы турбины дизельного мотора, поскольку масло смазывает не только части двигателя, но и подшипники турбокомпрессора. Турбированный дизель плохо работает из-за недостаточного количества масла и требует использования высококачественного продукта. Зимой следует регулярно мониторить уровень масла. Если ваш двигатель турбирован, выбирайте масло с особым составом – он отличается от состава средств для атмосферных моторов. Турбонаддув повышает нагрузку на двигатель, поэтому для бесперебойной работы системы требуется масло со специальными присадками.

При необходимости добавить масла в мотор и отсутствии того же самого продукта, смешивать масла разных производителей или продукцию с разными характеристиками нельзя. Это обязательно приведет к перебоям в работе двигателя.

Важные рекомендации по эксплуатации дизеля зимой

Мы рассмотрели основные правила ухода за дизельным мотором в холодный сезон. Подведем итоги, выделив фундаментальные рекомендации для обеспечения продуктивной работы дизеля зимой:

- Перед каждой поездкой тщательно подогревайте мотор на холостых оборотах.

- Покупайте масло проверенного бренда, в качестве которого вы не сомневаетесь. Выбирайте продукцию, соответствующую конкретному типу мотора (наличие или отсутствие турбонаддува), поскольку «универсальные» масла не учитывают особенности работы и характеристики двигателей разной конструкции.

- Меняйте моторное масло в два раза чаще, чем рекомендовано производителем автомобиля.

- Заправляйтесь соляркой только на фирменных АЗС, подбирая тип топлива с учетом текущего сезона.

- Контролируйте функциональность свечей накала и своевременно меняйте перегоревшие или слабо работающие элементы на новые.

- Старайтесь ездить на средних оборотах, периодически повышая их для прочистки турбокомпрессора.

- Не забывайте проводить регулярную диагностику мотора и сервисное обслуживание системы питания в профилактических целях.

- Соблюдайте специальные правила эксплуатации двигателей, оснащенных турбонаддувом.

При соблюдении перечисленных правил хозяева дизельных авто смогут продлить службу двигателя и повысить его производительность. Грамотная эксплуатация позволит избежать ремонта дизельной системы, который может влететь в копеечку.

Каждый год осенью споры про прогрев двигателя опять возобновляются. После того, как пришли первые заморозки ночью, автомобили начали требовать повышенного внимания к себе. Необходимо ли прогревать автомобиль, имеется ли разница между такими агрегатами ка

Каждый год осенью споры про прогрев двигателя опять возобновляются.

После того, как пришли первые заморозки ночью, автомобили начали требовать повышенного внимания к себе.

Необходимо ли прогревать автомобиль, имеется ли разница между такими агрегатами как атмосферный, турбированный, дизельный и гибридный? В каких ситуациях надо, чтобы машина поработала немного на холостых оборотах и как стоит на ней ехать после запуска двигателя? На все эти вопросы отвечают эксперты.

Андрей Конев технический директор сервисного центра «Автоглобус» заявляет, что если морозы несильные, то нет надобности, дополнительно прогревать двигатель автомобиля. По его словам, если морозы в пределах минус 12–15 градусов, прогрев не нужен. Так как сейчас используются в основном современные масла, которые позволяют любому двигателю работать исправно и сохранять ресурс даже в небольшие холода.

Но если морозу более крепкие, то такие условия накладывают некоторые ограничения на запуск турбодвигателей. Так по его словам, при довольно крепких морозах бензиновый атмосферный двигатель прогревать не надо. Проблем не возникнет. А вот бензиновый двигатель с турбиной надо прогреть предварительно около одной минуты, это необходимо, чтобы нагрелась сама турбина и система смазки начала работать полноценно.

Вот дизельный двигатель придется прогревать подольше и тут без разницы с турбиной он или без. Если мороз минус 15 градусов, то, по словам Конева, дизель необходимо прогреть около 3-5 минут. Так как солярка имеет такое свойство, как загустевание в холодное время года. И прогрев требуется, чтобы топливо стало более жидким в фильтрах. Не делая этого, страшного тоже ничего не произойдет.

Гибридные агрегаты способны сами определять режим работы и поэтому в холода электроника приводит в запуск двигатель сразу после включения авто. По прогреву тут действуют точно такие же рекомендации и специальный прогрев тоже не нужен, объяснения дает технический директор сервисного центра Hybrids.ru Владимир Когут. По его словам, после нажатия на кнопку запуска, можно подождать несколько секунд, как бы для своего спокойствия и после того, как фары и приборы зажглись, можно спокойно ехать. Чтобы масляная система ДВС работала хорошо, даже при сильных морозах хватает пару секунд прогрева.

У электрического же двигателя, вопрос про прогрев, вообще не стоит, объясняет Владимир Когут, электромотор прогревать запрещено в инструкции по эксплуатации. Его разрешается только охлаждать. Для электромотора вообще хорошо, когда холоднее. Идеальная же температура для него минус 273 градуса. В таком случае наступит сверхпроводимость. В реальности же, такой температуры не будет никогда.

Нынешние двигатели не нуждаются в прогреве, и ждать на холостых оборотах пока машина прогреется не надо. Единственное, сразу после запуска автомобилю надо дать хорошую нагрузку. По совету экспертов, старт нужно производить очень плавно, а ехать спокойно, чтобы при движении без необходимых нагрузок, двигатель нагрелся до необходимый температуры, как и другие узлы авто.

У нынешнего двигателя само устройство такого, что за его работу отвечают множество датчиков. И масла, которые используется на сегодняшний день, во много раз превосходят те, что заливали в машины в прежние времена. Кроме этого, прогрев мотора происходит гораздо быстрее именно при езде, а не на холостых. Также в сильные морозы не надо резко трогаться, особенно если полный привод. Старт с места нужно производить очень плавно и спокойно.

практически идеальный дизель от Renault, но с риском износа вкладышей.

17853 | 29.07.2019

Двигатели Renault, как дизельные, так и бензиновые, семейства M были созданы в сотрудничестве с компанией Nissan. Дизельный 2-литровый агрегат, известный под индексом M9R, появился в 2006 году на рестайлинговой Renault Laguna 2. Он заменил турбодизели объемом 1,9 (F9Q) и 2,2-литра (G9T).

Кстати, он выпускается до сих пор, но в 2018 году его обновили для соответствия самым строгим экологическим нормам. В ходе той модернизации немного изменился диаметр цилиндров и ход поршней.

Двигатель 2.0 dCi устанавливали практически на все модели Renault от Megane до Vel Satis, Koleos и Trafic. А также на кроссоверы Nissan Qashqai и X-Trail, и на фургон Primastar и его клон Opel Vivaro.

На нашем YouTube-канале вы можете посмотреть разборку двигателя 2.0 dCi (M9R 700), снятого с Renault Scenic 2.

Выбрать и купить бензиновый или дизельный двигатель Renault вы можете в нашем каталоге контрактных моторов.

Двигатель M9R развивает от 90 до 178 л.с., а его самый современный вариант выдает 200 л.с. От своих чисто французских предшественников он отличается наличием цепи в приводе ГРМ.

Интересная особенность двигателя M9R – при 2-литровом рабочем объеме заправочный объем масла составляет 7,4 литра. На первых версиях этого мотор для Renault Laguna мощностью менее 150 л.с. заправочный объем составляет 6,6 литра.

Выбрать и купить дизельный двигатель Renault 2.0 dCi вы можете в нашем каталоге контрактных моторов.

2-литровый дизель M9R очень надежен и способен пройти более 500 000 км. Главное, не экономить на моторном масле и расходниках, иначе этот двигатель может огорчить серьезной механической поломкой. Проблемы с работой этого мотора также возникают при неквалифицированном чип-тюнинге и перепрошивке для отключения EGR. В этом случае возможны самые непредсказуемые симптомы и неполадки, вплоть до «слетания» кривой прошивки, залитой в ЭБУ.

Двухмассовый маховик

Почти все версии двигателя M9R оснащены двухмассовым маховиком. Он отнюдь не вечный и стоит очень дорого. Изношенный двухмассовый маховик быстро «убивает» сцепление: оно начинает срываться в пробуксовку на высоких передачах. Также при износе демпфера маховика ощущается биение на педали сцепления.

Для экономии на двухмассовом маховике владельцы ставят одномассовый, который шел на различные бусы Renault, Nissan и Opel с двигателем M9R. Вместе с простым маховиком нужно менять и весь комплект сцепления от тех же бусов.

Выбрать и купить двухмассовый маховик для дизельного двигателя Renault 2.0 dCi вы можете в нашем каталоге контрактных запчастей.

Сальник коленвала

Задний сальник коленвала вмонтирован в крышку и меняется вместе с ней. При установке крышку нужно герметизировать герметиком. Сам сальник современной конструкции – без пружинки.

Шкив коленвала

Шкив коленвала (8200767762) с демпфером крутильных колебаний подлежит замене при каждой замене ремня привода вспомогательного оборудования и его роликов. При сильном разрушении резинового демпфера шкив начинает издавать скрипы при работающем двигателе. Характер скрипа, его частота и громкость может меняться при включении и отключении муфты компрессора кондиционера.

Выбрать и купить сальник коленвала для дизельного двигателя Renault 2.0 dCi вы можете в нашем каталоге контрактных запчастей.

Вентиляция картерных газов

Сепаратор картерных газов, призванный отсеивать пары масла от газов, не совсем справляется со своей работой. Пары масла отделяются плохо и могут долетать до воздушного фильтра, оставляя на нем характерное черное пятно. Это особенность двигателя M9R, наиболее очевидно проявляется на двигателе в исполнении для Nissan. Некоторые владельцы для устранения этого симптома устанавливают дополнительный маслоотделитель.

EGR

Клапан EGR двигателя M9R идет в сборе с дозирующей (дроссельной) заслонкой. Привод клапана и заслонки электронный. Клапан создает привычные хлопоты. Если сам клапан подвисает в приоткрытом положении, то при высоких нагрузках двигателю не хватает кислорода. Следовательно, мощность падает. Также может наблюдаться троение на холостых оборотах. Клапан EGR оснащен обратной связью, его подклинивание сопровождается соответствующей ошибкой. Также есть редкие случаи перетирания токопроводящих дорожек в механизме определения положения заслонки.

Дозирующая заслонка оснащена датчиком ее положения, в ее приводе несколько пластиковых шестеренок. С этим механизмом обычно поломок не случается, если вокруг заслонки не собирается слишком много отложений сажи и масла. Если нарушается ход заслонки, то фиксируются соответствующие ошибки.

Обычно клапан EGR на двигателе M9R просто глушат и «отшивают». Правильная перепрошивка c корректировкой параметров топливо-воздушной смеси обязательна.

Если двигатель M9R эксплуатируется с EGR, его приходится снимать и чистить примерно каждые 80 000 км.

Выбрать и купить клапан EGR для дизельного двигателя Renault 2.0 dCi вы можете в нашем каталоге контрактных запчастей.

Топливная система Bosch

Двигатель M9R оснащен топливной системой Bosch c пьезоэлектрическими форсунками. Максимальное давление в топливной рампе и давление впрыска достигает 1600 бар. Высокое давление регулируется двумя регуляторами, один из которых установлен на топливной рампе, а второй – на ТНВД.

Регулятор на рампе отвечает за регулирование давления топлива в момент запуска двигателя, для прогрева топлива до температуры выше 15°С и на холостом ходу. Во всех остальных режимах регулирование осуществляется регулятором на ТНВД.

Обычно проблемы с запуском двигателя M9R связаны с выходом из строя клапана на топливной рейке. Если он выходит из строя и теряет герметичность, то стравливает топливо в обратку в момент прокручивания стартера. При такой неисправности в рампе не возникает нужного давления топлива. Также из-за неисправности одного из регуляторов могут плавать холостые обороты, разумеется, на фоне скачков и падений давления в топливной рампе.

На неисправность одного или другого регулятора указывают соответствующие ошибки. Кроме того, низкое давление в топливной рампе также может быть вызвано сливом форсунками в обратку или износом ТНВД, но это редкость.

Форсунки

Пьезофорсунки Bosch очень надежны и относительно просты. Но ремонтопригодность их низкая. При больших пробегах – порядка 300 000 км – одна или несколько форсунок могут потерять гидроплотность. Говоря простым языком, начнут сливать много топлива в обратку. При этом ТНВД и регуляторы с трудом будут поддерживать необходимое давление в рампе. Это будет сказываться на запуске двигателя.

При сильном износе пьезофорсунки Bosch может подклинивать ее распылитель.

При снятии шлангов обратки с форсунок и последующей установке нужно менять резиновые колечки в штуцерах обратки, иначе очень скоро они дадут течь – и тогда все под клапанной крышкой будет в солярке.

Пьезофорсунки на двигателе сливают топливо в отдельную рампу с механическим клапаном, поддерживающим в ней давление в 10 бар. Это особенность топливной системы с пьезофорсунками на двигателе M9R.

Также двигатель M9R известен тем, что форсунки могут намертво прикипеть к ГБЦ из-за влаги, попадающей на двигатель. Обычно такая неприятность случается на минивэнах.

Выбрать и купить форсунки для дизельного двигателя Renault 2.0 dCi вы можете в нашем каталоге контрактных запчастей.

ТНВД

ТНВД Bosch CP3 очень надежный и служит не менее 300 000 км при заправке хорошим дизтопливом. Если в дизтопливе присутствует вода, то на плунжерах насоса может появиться ржавчина, а вслед за ней и задиры.

Выбрать и купить ТНВД для дизельного двигателя Renault 2.0 dCi вы можете в нашем каталоге контрактных запчастей.

Турбина

На двигатель M9R в зависимости от года выпуска и мощности установлена турбина Garrett, модели GT1749, GT1752 и GT1549 различных модификаций. В исполнении для легковых автомобилей все турбины с изменяемой геометрией, а на дефорсированных двигателях M9R для коммерческой техники применяется турбина с перепускным клапаном.

Турбины надежные и ходят несколько сотен тысяч километров, если владелец не экономит на обслуживании. Случаи выхода из строя турбины или ситуации, когда турбина гонит масло во впуск или выпуск довольно редкие. Опять же, ресурс турбины может сильно сократить некачественным маслом или проблемами с прожигом сажевого фильтра, когда некоторое количество дизтоплива попадает в масло.

Обычно какие-то проблемы с наддувом случаются из-за подклинивания лопаток геометрии или из-за негерметичности впускного тракта. В этом случает наддутый воздух может уходить по соединениям патрубков или трещинам в них.

Также может подвести вакуумная система, электровакуумный клапан или датчик наддува. Из-за внешних проблем турбина не выдает заданных показаний наддува, из-за чего по ощущениям двигатель сильно теряет в мощности. Если мотор не развивает более 3000 об/мин, то это говорит об аварийном режиме его работы из-за неисправности датчика наддува.

Выбрать и купить турбину для дизельного двигателя Renault 2.0 dCi вы можете в нашем каталоге контрактных запчастей.

Цепь ГРМ

О цепном приводе ГРМ ходят противоречивые слухи. Действительно, много двигателей 2.0 dCi с пробегами более 300 000 км все еще ходят с оригинальной цепью и намеков на ее износ и растяжение не подают.

В то же время, встречаются двигатели, у которых цепь начинала греметь на пробегах до 200 000 км. Тут либо имеет место скрученный пробег, либо сильная экономия на моторном масле.

Одним словом, есть случаи сильного растяжения цепи на двигателе M9R. Часто растяжение цепи соседствует с сильным износом ее звезд на валах и выработкой на успокоителях. В самых запущенных случаях цепь может перескочить.

Помимо постороннего лязгающего шума на растяжение цепи ГРМ также указывает рывок при запуске двигателя, ухудшившаяся из-за смещенных фаз газораспределения работа двигателя – появление тракторного тарахтения.

Замена цепи ГРМ на двигателе M9R довольно хлопотная: двигатель приходится вынимать из моторного отсека из-за плотной компоновки. Разве что на Renault Espace моторный отсек просторнее и там можно поменять цепь без демонтажа двигателя.

Вкладыши

Двигатель M9R также унаследовал проблему с проворотами вкладышей коленвала, присущую другим дизелям Renault (например, 1.5 dCi, 1.9 dCi). Но можно сказать, что проблема стоит не так остро. Опять же, у владельцев, не экономящих на обслуживании, вкладыши ходят более 300 000 км. Но известны случаи, когда вкладыши проворачивало при меньших пробегах и даже в гарантийный период на совсем свежих автомобилях при своевременном обслуживании.

Проблемы со вкладышами на больших пробегах могут быть вызваны разбавлением моторного масла дизтопливом. Бывает, что из-за частых прожигов сажевого фильтра уровень масла увеличивается на треть. Такая смесь не обеспечивает нормальной смазки вкладышей. Частая смена и использование правильного масла защищает вкладыши от сильного износа.

Здесь по ссылкам вы можете посмотреть наличие на авторазборке конкретных автомобилей Renault Laguna 2, Renault Laguna 3, Renault Scenic 2, Renault Espace 4, Renault Vel Satis и других моделей и заказать с них автозапчасти.

Отзыв владельца лёгкого коммерческого транспорта Hyundai Starex 2010 года

Автомобиль приобрел в марте 2010 года у дилера новым.Никогда не ездил на корейских машинах.Брал как для себя так и коммерческих поездок.Являюсь поклонником формы Мерседес,однако не страдаю брендовой болезнью.По практике знаю что не все модели у любой фирмы хороши.Данная модель позиционируется как минивен.Однако он оказался большим минивеном и посадка и повадки у него легковые.Конечно все сделано на азиатский манер и проигрывает он немцам только в азиатской эргономике. Тот же мерседес виано или вито,фольксваген каравела на которых я тоже ездил сделаны как автобусы и посадка там автобусная.Но надо отдать должное инженерам из Кореи в остальном минивен получился замечательным.Его большой плюс в том что он является модернизированной версией Митсубиси Спейс Вэгон.Все расходные материалы уже давно выпускаются японцами и стоят на порядок дешевле корейских.Дизельный рядный четырехцилиндровый двигатель простой и надежный и вероятно основа его от Митсубиси.Корейцы установили на него интеркулер и турбину с изменяемой геометрией и разогнали его мощность до 170 лошадей,что очень хорошо.С тягой у автомобиля все в порядке.Терзают меня сомнения что данную версию старекса разрабатывали с оглядкой на коммерческие модели Мерседеса.Продольное расположение двигателя,задний привод и очень перекликается дизайн кузова.От предидущей полноприводной версии достался большой ход подвески, что очень хорошо сказывается при движении по плохим дорогам.Подвеска проста и надежна.Двигатель спокойно поглощает нашу солярку. Поработали над шумоизоляцией.На торпеду не пожалели мягкий пластик. В автомобиле есть все необходимое.Две отдельные системы обогрева и кондиционирования как водительского места,так и салона.Конечно АБС,пробуксовочная система и система курсовой устойчивости.В связи с этим зимой никаких проблем нет.Едет он мягко и тихо.Прогревается зимой быстро а с подогревом мотора вообще все замечательно.Радует расположение агрегатов в подкапотном пространстве.Все удобно и доступно.Генератор вынесен наверх.Прекрасный доступ к самостоятельному обслуживанию свечей накала,воздушного и топливного фильтров,замены лампочек в фарах.Проехал на нем около 55000 км.обслуживал сам в гараже.Поменял передние тормозные колодки и конечно все масляные и тормозные жидкости через каждые 8000 км.Простой доступ к фильтрам салона через бардачек.Никаких технических или электрических проблем не было.Искренне могу заявить что рад за корейцев. Они движутся в правильном направлении.Заявленный расход в 9 литров на сотню правда.Очень понравидось что весь кузов по низу покрыт пластиком,очень хорошо для наших условий.Из выявленных минусов:брякали крепления ремней безопасности к кузову,открутил болты и поставил резиновые прокладки,брякание исчезло.В потолке салона перегорел светодиодный плафон освещения.Один поменяли по гарантии. Оказалось что при перепадах температур образуется на внутренней части кузова крыши конденсат и вода капает на электрическую плату светильника,корпус которого имеет отверстия.Я снял светильники и заклеил липкой лентой эти отверстия.Теперь никаких проблем.В остальном минивен получился замечательный.Простой надежный не дорогой в обслуживании и беспорно стоящий своих денег.Очень порадовало, что привод ГРМ цепной.Из личных пожеланий изготовителям я был попросил увеличить длину кузова,как например у длиннобазной Тойоты, и сидения салона сделать пошире,благо кузов позволяет.Думаю что следующая версия Старекса будет совсем похожа на Мерседес виано,ведь не даром в Германии находится одно из подразделений Хюндая.Тем более что последние модели мерседеса по дизайну очень напоминают корейские.Глобализация.Читал в отзывах о том что у дизельного двигателя D4CB ломает шатун. У меня проблем не было.Вероятно это происходит из-за неправильной эксплуатации.В инструкции написано что обороты двигателя должны быть от 2 до 4 тыс..Те водители, кто постоянно пускают дизель в натяг, совершают ошибку.Двигатель любит нагрузку и обороты. Ну и конечно масло надо заливать нормальное и не экономить на замене фильтров.Надеюсь мой отзыв поможет другим в выборе автомобиля.Не буду врать люблю немецкие автомобили и консервативный немецкий дизайн, однако меня разочаровывает,что современные немецкие модели с обилием электроники и весьма приличной ценой не приспособлены к нашим диким условиям эксплуатации и не отрабатывают свои бренды. Старые немецкие модели до сих пор бегают и не доставляют их владельцам проблем,чего не скажешь о современных моделях.Короче тачки из будущего, а мы вероятно еще в прошлом. На этом фоне корейцы заняли свое достойное место.

Рекуперация отходящего тепла

Рекуперация отходящего теплаHannu Jääskeläinen

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Реферат : Рекуперация отходящего тепла — это использование тепловой энергии, которая в противном случае передавалась бы в окружающую среду для выполнения полезной функции. Примеры двигателей внутреннего сгорания включают использование охлаждающей жидкости двигателя для обогрева кабины, турбонаддув для увеличения удельной мощности, нижние циклы для получения дополнительной работы от выхлопных газов или встроенный выпускной коллектор для облегчения прогрева двигателя.

WHR в двигателях внутреннего сгорания

Рекуперация отходящего тепла (WHR) — это использование тепловой энергии, которая в противном случае передавалась бы в окружающую среду для выполнения полезной функции. Во многих случаях WHR позволяет избежать или уменьшить потребность в дополнительном вводе топливной энергии, которая в противном случае потребовалась бы для достижения этой функции. Примеры двигателей внутреннего сгорания:

- Использование охлаждающей жидкости двигателя для обогрева кабины

- Турбонаддув для увеличения удельной мощности

- Нижние циклы для получения дополнительной работы от выхлопных газов

- Встроенный выпускной коллектор для облегчения прогрева двигателя

Основные пути отвода тепла в двигателе внутреннего сгорания, которые являются потенциальными кандидатами на WHR, включают горячие выхлопные газы, выпускаемые из выхлопной трубы, радиатор охлаждающей жидкости двигателя, а также охладители рециркуляции отработавших газов и наддувочного воздуха.

Во многих случаях цель WHR — произвести дополнительную работу. Источники тепла более высокого качества позволяют преобразовать большую часть отработанного тепла в работу. «Качество» конкретного источника тепла для целей WHR в значительной степени зависит от его температуры. Чем выше температура среды, тем выше ее энтропия, что позволяет преобразовать большую часть тепла в полезную работу (т.е. эффективность выше или выше эксергия). Например, можно ожидать, что система WHR, приводимая в действие теплом от охладителя EGR в контуре EGR высокого давления, будет иметь более высокий КПД, чем аналогичная система, рекуперирующая тепло из выхлопных газов выхлопной трубы.

Отработанное тепло от теплового двигателя или электростанции отводится в окружающую среду либо через теплообменник, либо непосредственно за счет выброса горячей рабочей жидкости. В двигателе внутреннего сгорания используются оба из них: горячий выхлопной газ, рабочая жидкость двигателя, выбрасывается непосредственно в окружающую среду, а теплообменники используются для отвода тепла в окружающую среду от охлаждающей жидкости двигателя, охладителя системы рециркуляции отработавших газов, охладителя наддувочного воздуха и масляный радиатор.

На рисунке 1 показаны основные пути отвода тепла в дизельном двигателе большой мощности, которые являются потенциальными кандидатами на утилизацию отработанного тепла [3706] .Полезность этих источников тепла для целей WHR зависит от:

- их температура,

- количество тепла, доступное от каждого источника и

- количество тепла от каждого источника, которое может быть восстановлено.

На рис. 2 более подробно показана температура различных потоков отвода тепла, показанных на рис. 1, для тяжелого дизельного двигателя в зависимости от мощности двигателя.Данные были собраны при частоте вращения двигателя 53 и условиях нагрузки, и изменения в рециркуляции отработавших газов и температуре выхлопных газов представляют собой эффекты скорости / нагрузки, не улавливаемые влиянием мощности двигателя [3709] .

Рисунок 2 . Температура различных потоков отходящего тепла в дизельном двигателе большой мощностиДвигатель: 2011 12,8 л Mack MP8-505C 505 л.с. (377 кВт) при 1800 об / мин / 1810 фут-фунт (2454 Нм) при 1100 об / мин. Выбросы EPA 2010. ВД EGR / DOC-DPF-SCR.

На рисунке 3 показана доля энергии топлива, производящей тормозную работу, и теряется через различные потоки отходящего тепла для трех режимов мощности двигателя, показанного на рисунке 2.Также показаны более подробные сведения о потоках отходов, которые доступны для WHR, включая долю тепла выхлопных газов, остающегося в выхлопном газе после системы дополнительной обработки, и количество тепла, переданного от охладителя EGR к охлаждающей жидкости двигателя [3709] . Таблица 1 суммирует энергию и первое приближение эксергии — на основе фактора Карно — различных источников отходящего тепла для двух рабочих условий, показанных на рисунке 3 ( эксергия представляет собой объем работы, который теоретически может быть произведен из поток энергии).

Рисунок 3 . Доля топливной энергии, потерянной через потоки отработанного тепла на Рисунке 2| Мощность двигателя, кВт | 136 | 348 | |

|---|---|---|---|

| EGR | Температура, ° C | 500 | 600 |

| Тепло, кВт | 21 | 51 | |

| Exergy, кВт | 13 | 33 | |

| Выхлоп, пост SCR | Температура, ° C | 400 | 400 |

| Тепло, кВт | 64 | 187 | |

| Exergy, кВт | 35 | 101 | |

| Охладитель наддувочного воздуха | Температура, ° C | 100 | 200 |

| Тепло, кВт | 14 | 68 | |

| Exergy, кВт | 2 | 24 | |

| Охлаждающая жидкость двигателя (без тепла EGR) | Температура, ° C | 90 | 90 |

| Тепло, кВт | 21 | 34 | |

| Exergy, кВт | 3 | 5 | |

| Всего | Тепло, кВт | 122 | 340 |

| Exergy, кВт | 53 | 163 | |

Отработанное тепло охладителя системы рециркуляции ОГ представляет собой тепло с самой высокой доступной температурой и, следовательно, имеет высокий приоритет для WHR.Более 60% отработанного тепла EGR доступно в виде эксергии. В приложениях без высокоэффективных систем SCR скорость потока EGR может быть выше, а рекуперация тепла из системы EGR более значительной [3711] . Выхлопные газы после SCR также важны, и, учитывая, что поток выхлопных газов обычно намного выше, чем поток EGR, представляет собой значительные потоки энергии и эксергии. Около 50% тепла выхлопных газов доступно в виде эксергии и, следовательно, также является приоритетом для WHR. Охлаждение наддувочного воздуха и охлаждающая жидкость двигателя имеют значительно более низкие температуры и представляют собой тепло относительно низкого качества.Однако при более высоких нагрузках наддувочный воздух все еще содержит значительное количество эксергии.

Некоторые из важных технологий, которые используются и / или разрабатываются для WHR, приведены в Таблице 2.

| WHR Technology | Принцип работы | Статус |

|---|---|---|

| Теплообменники | Прямая передача тепла между двумя средами. | Коммерческий (например, обогрев кабины с использованием охлаждающей жидкости двигателя и тепла выхлопных газов). |

| Турбо-компаундирование | Преобразование тепла выхлопных газов в механическую или электрическую энергию с помощью турбины с приводом от выхлопных газов. | Механическое турбонагнетание — коммерческая технология. |

| Нижний цикл | Термодинамический цикл, такой как цикл Ренкина или Брайтона, который включает в себя рекуперацию и отвод тепла через рабочую жидкость (воздух, пар или органическую жидкость) для рекуперации отработанного тепла и привода турбины для производства механических или электрическая энергия. | Реклама для больших стационарных и судовых двигателей. Рабочие прототипы цикла Ренкина и органического цикла Ренкина, разработанные несколькими производителями двигателей для тяжелых условий эксплуатации (например, в рамках программы DOE SuperTruck США). Системы WHR цикла Брайтона менее развиты, чем системы, основанные на цикле Ренкина. |

| Термоэлектрические генераторы | Твердотельные устройства, которые преобразуют тепло непосредственно в электрическую энергию посредством эффекта Зеебека. | Коммерческое применение для обогрева и охлаждения автомобильных сидений.В разработке для двигателя WHR. |

| Термохимическая рекуперация | Используйте отходящее тепло для проведения парового риформинга топлива для увеличения его LHV. | В разработке. |

| Термоакустическое преобразование | Технология на основе цикла Стирлинга, работающая на высокой частоте для преобразования пульсаций давления в рабочей жидкости в электрическую энергию. | В разработке. |

###

Двигатель внутреннего сгорания и газовая турбина — время запуска

Электростанции, которые можно запустить в течение нескольких минут, являются важными активами для балансировки нагрузок электрической системы и поддержания надежности сети.Технология генерации влияет на время, необходимое электростанции для запуска и выхода на полную нагрузку. В то время как для запуска газовых турбин с комбинированным циклом может потребоваться более 30 минут, электростанции с двигателями внутреннего сгорания могут запускаться и достигать полной нагрузки менее чем за 10 минут, что обеспечивает гибкость и возможность быстрого запуска.

Электростанция Wärtsilä 34SG в условиях горячего пуска: температура охлаждающей воды 70º; предварительная смазка подшипников двигателя и генератораЭлектростанция Wärtsilä 50SG в условиях горячего пуска: температура охлаждающей воды 70º; предварительная смазка подшипников двигателя и генератора

Промышленная газовая турбина простого цикла (для тяжелых условий эксплуатации) в условиях горячего пуска: GE, Alstom

ПГУ FlexEfficiency GE в условиях горячего пуска: кредит на продувку; Быстрый ответ; запуск в течение 8 часов после остановки

ПГУ Siemens F-класса в условиях горячего пуска: вспомогательный пар, дымовые заслонки поддерживают температуру ПГРТ и обеспечивают предварительное давление