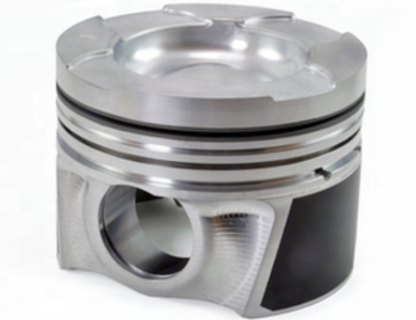

Поршни дизельных двигателей

Чугунная вставка в канавку первого компрессионного кольца

Такая мера увеличения эффективности и надежности компрессионных колец применяется с 1931 года, чаще такая вставка располагалась только на первом компрессионном кольце, в некоторых случаях и второе.

Вставки изготавливаются из аустенитного чугуна (обладает высокой кислотостойкостью, щелочестойкостью и жаропрочностью)к тому же имеет подобный коэффициент теплового расширения, особо стойкие к изнашиванию. В этой оправке из чугуна находится первое компрессионное кольцо, работающее в самых суровых условиях, а это очень высокая температура и давление так распространенное в дизельных двигателях.

Канал охлаждения в поршне

Чтобы охладить область вокруг камеры сгорания наиболее эффективно, учитывая высокие температуры вытекающими из высокой выходной мощности применяют различные типы охлаждающих каналов.

Вариант с отрытым каналом в поршне через который впрыскивается масло из головки шатуна

Поршни со втулками в бобышках

Бобышки одни из высоко нагруженных областей поршня, в дизельных двигателях температура бобышек может подниматься до 240°C , при такой температуре алюминиевый сплав значительно теряет свою прочность. Для предотвращения обрыва бобышек или изменения их формы на овальную на высокой нагрузке устанавливают кремниево-латуниевые втулки, сплав: CuZn31Si1. Значительно увеличивающих прочность.

Для предотвращения обрыва бобышек или изменения их формы на овальную на высокой нагрузке устанавливают кремниево-латуниевые втулки, сплав: CuZn31Si1. Значительно увеличивающих прочность.

FERROTHERM поршни

В поршнях FERROTHERM® рисунок вверху справа, днище поршня кольцевой пояс и часть бобышек сделанна из сплава стали несущая основную нагрузку, вторая отдельная часть это юбка из легкого алюминиевого сплава связанная с поршнем через бобышки. Охлаждающий канал головки поршня закрыт стальной пластиной. Такой тип поршня показывает отличные характеристики, низкое линейное расширение, низкий расход масла, повышенные нагрузки, из за высокой температуры днища поршня происходит лучшее сжигание топлива снижая токсичность выхлопа.

поршень MONOTHERM®

Оптимизированный поршень MONOTHERM®

Поршни MONOTHERMR

Поршень MONOTHERM® появился в результате развития THERM®. Эти поршни дизелей полносттью изготовлены из сплава стали с очень точно оптимизированным весом. Применяются в двигателях с очень маленькой высотой сжатия меньше 50% от диаметра цилиндра. Качество обработки на высшем уровне. Масса поршня близка к массе аналогичного поршня из алюминиевого сплава, рассчитанного на такую же нагрузку. Используются в дизельных двигателях с пиковым давлением в цилиндре до 20Мпа.

Применяются в двигателях с очень маленькой высотой сжатия меньше 50% от диаметра цилиндра. Качество обработки на высшем уровне. Масса поршня близка к массе аналогичного поршня из алюминиевого сплава, рассчитанного на такую же нагрузку. Используются в дизельных двигателях с пиковым давлением в цилиндре до 20Мпа.

Оптимизированный MONOTHERM поршень

В оптимизированных поршнях MONOTHERM®, поршневая юбка связана с бобышками со всех сторон, верхний край юбки так же имеет связь с головкой поршня, что увеличивает его устойчивость к нагрузкам. Выдерживает давление в цилиндре до 25 МПа.

Поршни MonoXcompR

Чтобы противостоять еще большему давлению на поршень и выдерживать еще большую температуру в камере сгорания компания MAHLE разработала поршень MonoXcomp®; имеющий сложное строение и состоит из нескольких частей.

Головка поршня и его юбка изготавливается из различных металлов, что позволяет выбирать необходимые значения прочности и стойкости к температуре и окислительным реакциям подбираю необходимые материалы и возможность производить эти части кованными.

Такая компоновка поршня позволяет выдерживать давление больше чем 25 Мпа, тонкие стенки в области стержня так же образуют охлаждающий канал с циркулирующим маслом и эффективно отводят тепло от высоко нагруженных температурных зон, не распространяя высокую температуру на остальные части поршня.

Две части поршня позволяют выполнить большой канал для охлаждения, таким образом получается 2 контура охлаждения- в области стержня(в середине поршня) и в кольцевом поясе, эти каналы соединены между собой.

Соединительный элемент двух деталей поршня(стержень) в состоянии выдерживать инерционные нагрузки даже при 3000 об/мин, в другом случае, когда происходит такт рабочего хода, вся нагрузка передаётся через опорные элементы, не нагружая соединительные детали. Высота поршня может составлять менее 60% от его диаметра.

Поршень MonoXcomp® для грузовика

Поршни MonoWeld®

Детали стального поршня сварены трением и носят название MonoWeld®

Структура более жесткая, чем поршень MONOTHERM®. По сравнению с MonoXcomp®, поршень MonoWeld® так же имеет обширные каналы охлаждения, но не имеет дополнительного канала в центре. Рассчитаны на нагрузку до 25 МПа.

По сравнению с MonoXcomp®, поршень MonoWeld® так же имеет обширные каналы охлаждения, но не имеет дополнительного канала в центре. Рассчитаны на нагрузку до 25 МПа.

Поршень MonoWeld® для грузовика

Поршни для двухтактных двигателей

Поршни двухтактных двигателей подвержены более высокой температуре потому что за два оборота коленчатого вала происходит два рабочих хода, в четырех тактных в этом же промежутке совершается всего один рабочий ход. К тому же поршень управляет фазами газообмена, клапанов там нет. Поршни делают из гиперэвтектического сплава AlSi.

Какой тип поршня используется в двигателе, конечно имеет большое значение, он рассчитан для определенных режимов и должен соответствовать некоторым критериям, проще говоря Сила поршня способность эффективно отводить тепло, выдерживать переменную нагрузку и многое другой.

конструкция, функции, причины износа и способы его предотвращения

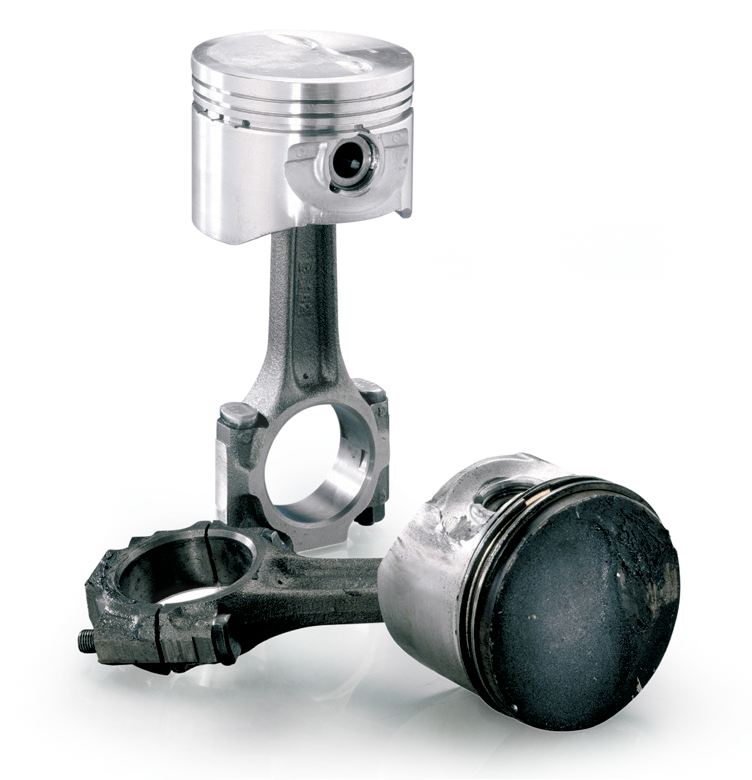

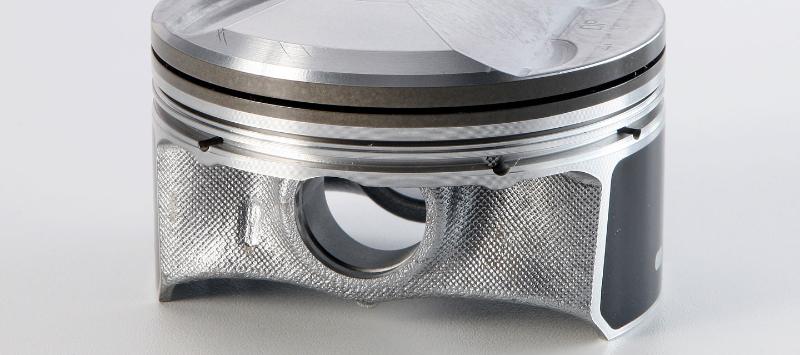

Поршень двигателя – один из основных составных элементов цилиндро-поршневой группы. Он воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси, а затем передает его на шатун.

Он воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси, а затем передает его на шатун.

Экстремальные условия эксплуатации поршней – высокие давления, инерционные нагрузки и температуры – требуют использования для их изготовления материалов с особыми параметрами:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Такими свойствами обладают специальные алюминиевые сплавы, отличающиеся легкостью и термостойкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть литыми или коваными. Первые производятся путем литья под давлением, вторые – методом штамповки из алюминиевого сплава с небольшим добавлением кремния (около 15 %). Это значительно увеличивает их прочность и снижает степень расширения материала в диапазоне рабочих температур.

Это значительно увеличивает их прочность и снижает степень расширения материала в диапазоне рабочих температур.

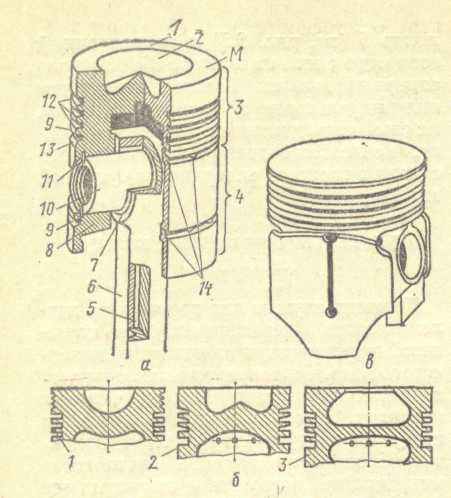

Устройство поршня

Стандартный поршень автомобильного двигателя состоит из трех основных частей: днища, поршневых колец и направляющей (юбки).

Рассмотрим каждый компонент подробнее.

Днище поршня

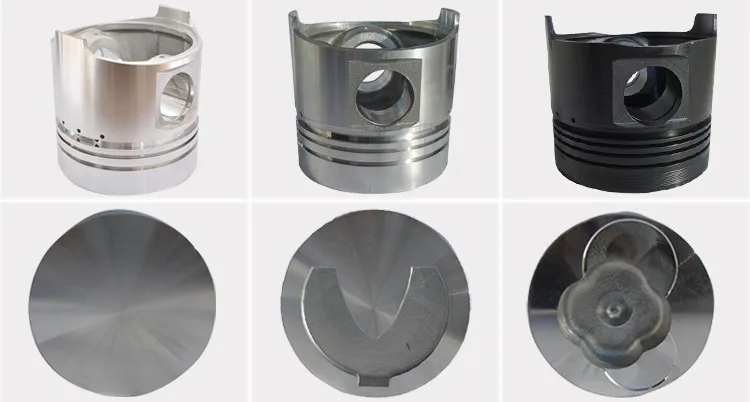

Форма днища зависит от типа двигателя, особенностей камеры сгорания и многих других факторов. Поршень может иметь плоское, вогнутое или выпуклое днище.

Детали с плоским днищем наиболее просты в производстве, используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Поршни с вогнутым днищем свойственны для дизельных двигателей. Они обеспечивает более эффективную работу камеры сгорания, однако способствуют большему образованию отложений при сгорании топлива.

Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет самую большую, по сравнению с другими деталями, толщину: 7-9 мм в обычных бензиновых двигателях, 11 мм – в турбомоторах, 10-16 мм – в дизельных двигателях.

Существуют также автомобили, в которых установлены поршни с толщиной днища меньше стандартной – например, в некоторых моделях Honda она составляет всего 5,5-6 мм.

Днища некоторых поршней в целях увеличения прочности, снижения вероятности перегрева и прогорания подвергаются твердому анодированию: на верхний слой алюминия накладывается керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

К уплотняющей части поршня относятся поршневые кольца, установленные в специальных канавках. В большинстве современных двигателей используется три кольца – одно маслосъемное и два компрессионных.

В большинстве современных двигателей используется три кольца – одно маслосъемное и два компрессионных.

Маслосъемные кольца, как следует из названия, предназначены для удаления излишков масла со стенок цилиндра и предотвращения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца.

Сквозь них масло поступает внутрь поршня, а затем отводится в поддон картера двигателя.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды колец оснащены пружинным расширителем.

Наибольшие нагрузки воспринимает первое (верхнее) компрессионное кольцо, поэтому для увеличения ресурса данной детали ее канавку укрепляют при помощи стальной вставки.

Диаметр уплотняющей части поршня меньше диаметра его направляющей части.Это связано с неодинаковым нагревом этих зон – в районе колец он больше. Минимальный диаметр жарового пояса позволяет избежать задиров и заклинивания колец в канавках.

Качество колец имеет огромное значение для уплотнения поршня. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше ошибок.

Направляющая часть

Направляющая (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец.

Нижняя кромка юбки предназначена для расточки и подгонки поршня. На ней имеется специальный буртик, с внутренней стороны которого в процессе механической обработки снимается часть металла.

В местах отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления, вследствие чего стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки предназначены для восприятия бокового давления. Естественно, что трение поршня о стенки цилиндра и нагрев обеих деталей при этом увеличивается.

Чтобы обеспечить свободное перемещение поршня в цилиндре, между юбкой и стенками гильзы предусмотрен зазор. Его величина зависит от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. При слишком маленьком зазоре возникает перегрев, грозящий образованием задиров на поверхностях и заклиниванием поршня в цилиндре. Большой зазор также не рекомендован, так как поршень при этом не выполняет своих уплотняющих свойств.

Многие автопроизводители еще на этапе производства поршней наносят на юбки специальные антифрикционные покрытия. Это позволяет защитить их поверхности от преждевременного износа и облегчить приработку.

В последнее время большую популярность не только в промышленности, но и в частном использовании приобрело антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.Оно предназначено не только для поршней, но и для других деталей двигателя: коренных подшипников коленчатого вала, втулок пальцев, распредвалов, дроссельной заслонки.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Средство устойчиво к длительному воздействию моторного масла, сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия MODENGY Для деталей ДВС возможна как при комнатной температуре (за 12 часов), так и при нагреве до +200 °С (за 20 минут).

Удобная аэрозольная упаковка с тщательно настроенными параметрами распыления упрощает процесс нанесения состава.

Перед использованием покрытия производитель рекомендует провести предварительную подготовку деталей Специальным очистителем-активатором MODENGY.

MODENGY Для деталей ДВС и Специальный очиститель-активатор MODENGY доступны в одном наборе. Поэтапное использование этих средств не требует особых навыков и дополнительного оборудования.

Причины износа поршней

При ежедневной эксплуатации транспортного средства двигатель работает стабильно лишь до определенного момента. Поршни, как и любые другие элементы двигателя, подвержены износу и возникновению неисправностей.

О некорректной работе поршневой группы свидетельствуют:

- Повышенный расход моторного масла и топлива

- Выделение из выхлопной трубы синего дыма

- Нестабильная работа двигателя на холостых оборотах (вибрация рычага КПП)

- Снижение мощности двигателя и т.

д.

д. - Нагар на свечах зажигания

При демонтаже ЦПГ могут наблюдаться проблемы, требующие срочного решения и определения причин.

Так, задиры на днище поршня возникают вследствие его перегрева, к которому, в свою очередь, могли привести нарушения процесса сгорания топливно-воздушной смеси, деформация или засорение масляной форсунки, установка поршней неправильного размера и параметров, неисправности в системе охлаждения.

Следы от ударов на днище свидетельствуют о слишком большом выступе детали, неправильной посадке клапана, отложениях масляного нагара, неподходящем уплотнении ГБЦ и др. проблемах.К появлению трещин на днище приводят недостаточная компрессия в цилиндрах, плохое охлаждение поршня, неисправность впрыскивающей форсунки.

Поршневые кольца могут повреждаться вследствие неправильной установки поршней. В таких случаях кольца подвергаются вибрации и сильному износу в области канавок.

Радиальный износ поршней возникает вследствие избыточного количества топлива в камере сгорания: из-за сбоев в приготовлении смеси, нарушения процесса сгорания, недостаточного давления сжатия, неправильного размера выступов поршней.

Осевой износ происходит в результате загрязнения поршней продуктами износа, образующимися во время приработки двигателя.

Повреждения юбки поршня могут возникать по многим причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, большим люфтом шатунного подшипника.

Задиры, расположенные под углом, образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Поверхности юбки подвергаются усиленному трению из-за переобогащения топливно-воздушной смеси, ее недостаточного сжатия, неисправности пускового устройства холодного двигателя, перебоев в зажигании и т. д.

д.

Основной причиной выхода из строя гильз является кавитация, вызванная недостаточным охлаждением, применением некачественной охлаждающей жидкости, неправильной или неточной посадкой гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Блестящие места в верхней части цилиндра – не что иное как масляный нагар. Он возникает вследствие неисправности некоторых деталей и проникновения масла вместе с газами во всасывающий тракт.

Возникновение вышеописанных проблем, особенно в комплексе, требует серьезного внимания и безотлагательных действий. Промедление в таких случаях грозит дорогостоящим ремонтом или полной заменой двигателя.

«Потянутый» поршень – очевидное невероятное

Дизельные двигатели прочно вошли в нашу жизнь. Современные электронные системы позволяют использовать дизельные двигатели во всех отраслях и производствах.

Но как и любой механизм, дизельный двигатель нуждается в уходе и ремонте. Правильная эксплуатация и ремонт, залог успешной и долговременной службы дизельного двигателя.

Но всегда ли правильно осуществляется эксплуатация и ремонт?

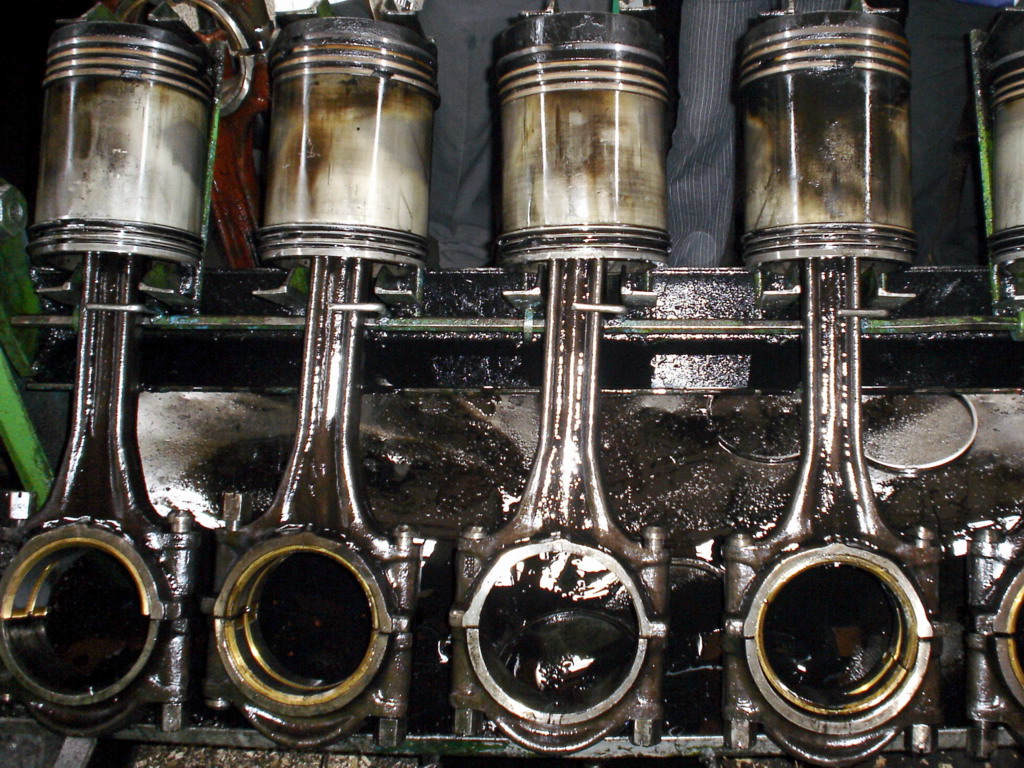

«Качественный» ремонт

Рассмотрим конкретный случай на примере дизельного двигателя грузового автомобиля Камаз. Почему именно данный автомобиль? Потому что Камаз является одним из самых распространенных, грузовых автомобилей эксплуатируемых в нашей стране.

По каким-то причинам дизельному двигателю потребовалась замена поршня. Ремонт был произведен в соответствии с техническим регламентом в специальной мастерской автомобильного парка.

Был заменен один поршень и на него установлены новые компрессионные и маслосъемные кольца. Произведен ремонт топливной дизельной аппаратуры, настройка и регулировка форсунок. Двигатель установлен на автомобиль и произведен первый запуск.

Первый блин

Двигатель запустился легко и проработал 4 часа на небольших оборотах. Через некоторое время грузовик вышел на линию и отправился в первую поездку.

Через некоторое время грузовик вышел на линию и отправился в первую поездку.

Во время движения водитель все время внимательно контролировал температуру охлаждающей жидкости и давление масла в системе смазки двигателя. Все было в пределах нормы.

Вернулся грузовик в парк на буксире. Причина — неизвестный стук в двигателе.

После разборки двигателя оказалось, что у двигателя «потянуло» замененный поршень.

Справка – потянутым поршнем называется поршень с измененной геометрией. Чаще всего поршень принимает геометрию овала.

Кто виноват?

Моторист, выполнявший замену поршня, выставил претензии водителю, указав на главную причину — перегрев двигателя вследствие его перегрузки.

Водитель в свою очередь уверил, что внимательно следил за температурным режимом и не перегружал двигатель.

Попытка номер два

Было принято решение о неисправности температурного датчика. При проверке температурного датчика, указателя температуры, термостата и радиатора, неисправностей не выявлено.

Для того чтобы уравновесить баланс цилиндров, помимо «потянутого» поршня, был заменен поршень противоположного цилиндра. Поршня тщательно подобраны и сбалансированы.

Двигатель обкатан в течение 8 часов, после чего грузовик вернулся на линию. Через два дня эксплуатации, грузовик на буксире вернулся в автопарк с заклинившим двигателем.

Виновные есть?

После демонтажа и разборки силового агрегата нашлась причина. Потянутыми оказались уже два новых, замененных поршня.

Опять виновником всего был признан водитель за несоблюдение температурного режима и перегрузки двигателя.

Есть ответ

Но так ли это? Давайте разбираться с самого начала.

Что произошло с двигателем после первого ремонта? Ответ довольно прост – перегрев и перегрузка.

Но как же так, ведь водитель уверен в том что температура двигателя во время работы не превышала 90 градусов?

Причины и следствие

Для того чтобы понять, необходимо рассмотреть работу дизельного двигателя в целом.

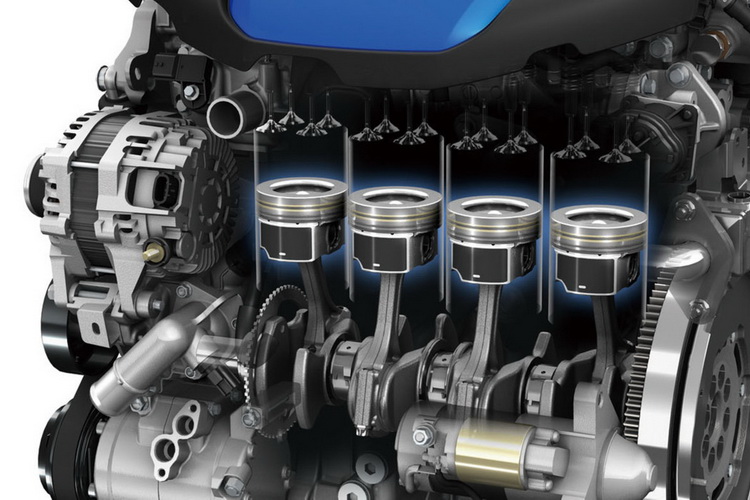

В нашем случае мы имеем 8-ми цилиндровый дизельный двигатель. При работе, все 8 цилиндров работают вместе, нагрузка равномерно распределяется на все цилиндры. Соответственно и температура цилиндров относительно одинакова у всех.

Но что произойдет, если мы, в рабочем двигателе, заменим один поршень? Правильно, у нас появится один новый поршень и 7 рабочих. Естественно в цилиндре с новым поршнем компрессия и сгорание топлива будет намного лучше, чем во всех остальных.

2Х2=4

Простым языком это выглядит так – мы имеем 8 опор установленных вертикально. Все опоры одинакового размера. Каждая опора может выдержать нагрузку не более 10 кг. На них укладывается груз весом 80 кг, все нормально, опоры стоят.

Но что произойдет, если одна опора окажется немного выше всех остальных?

Все 80 кг окажутся на одной опоре, она согнется до одного уровня с остальными. Так как она все время будет испытывать большую нагрузку, она в конечном итоге деформируется, или сломается. И даже если мы уменьшим нагрузку до 40 кг, т.е. вдвое, эффект будет тот же.

И даже если мы уменьшим нагрузку до 40 кг, т.е. вдвое, эффект будет тот же.

Другими словами, этот цилиндр будет намного мощней всех.

Что произойдет, если мы даже немного, нагрузим такой двигатель? Ответ понятен каждому, вся нагрузка ляжет на самый мощный цилиндр. Остальные будут работать с наименьшей нагрузкой.

Даже незначительная нагрузка на автомобиль, превысит допустимую норму нагрузки на один цилиндр. Естественно, такой цилиндр, имея большую нагрузку и меньшую выработку, будет перегреваться.

Не Чернышевский – но что делать?

Как это можно определить по указателю температуры? Никак, так как датчик указывает температуру двигателя в целом и не может определить температуру отдельного цилиндра.

Итог, даже соблюдая осторожность и не перегружая двигатель, происходит перегрев и деформация поршня.

- После замены двух поршней ситуация не улучшилась.

- Заклинившие, от перегрева поршня, привели к остановке двигателя.

Что же нужно было сделать, чтобы избежать подобных проблем?

Все предельно просто

Ответ прост, произвести ремонт в специализированной мастерской с последующей качественной обкаткой и диагностикой. Ведь если двигатель качественно обкатался, не возникло бы проблем с перегрузкой и деформацией.

Ведь если двигатель качественно обкатался, не возникло бы проблем с перегрузкой и деформацией.

Правильная диагностика, обкатка и настройка двигателя важный этап в его последующей эксплуатации.

Поэтому для ремонта своего грузовика обращайтесь только в проверенные, профессиональные компании.

Ремонт грузовых автомобилей – мы №1 по праву.

Как отличить поршень дизельного двигателя от карбюраторного двигателя

Altarena.ru — технологии и ответы на вопросы » Детали

Опубликовано

Просмотров 820

Содержание

- Поршень двигателя: конструктивные особенности

- Экстремальные условия обуславливают материал изготовления поршней

- Конструктивные особенности поршня определяются его предназначением

- Поршневые кольца: виды и состав

- Состав поршневой группы

- Отвод излишков тепла от поршня

- Видео

Поршень двигателя: конструктивные особенности

Поршень двигателя представляет собой деталь, имеющую цилиндрическую форму и совершающую возвратно-поступательные движения внутри цилиндра. Он принадлежит к числу наиболее характерных для двигателя деталей, поскольку реализация термодинамического процесса, происходящего в ДВС, происходит именно при его помощи. Поршень:

Он принадлежит к числу наиболее характерных для двигателя деталей, поскольку реализация термодинамического процесса, происходящего в ДВС, происходит именно при его помощи. Поршень:

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

Поршни могут быть:

Конструктивные особенности поршня определяются его предназначением

Основными условиями, определяющими конструкцию поршня, являются тип двигателя и форма камеры сгорания, особенности процесса сгорания, проходящего в ней. Конструктивно поршень представляет собой цельный элемент, состоящий из:

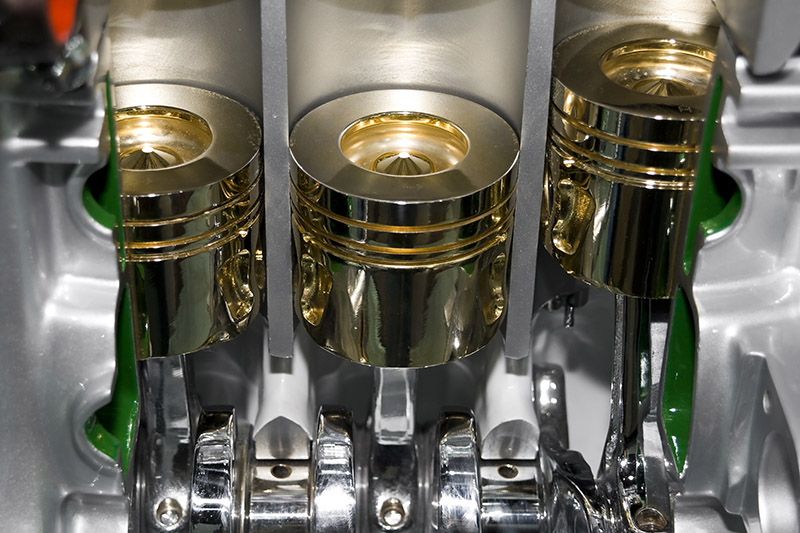

Отличается ли поршень бензинового двигателя от дизельного? Поверхности головок поршней двигателей бензинового и дизельного конструктивно отличаются. В бензиновом двигателе поверхность головки — плоская или близкая к ней. Иногда в ней выполняются канавки, способствующие полному открытию клапанов. Для поршней двигателей, оборудованных системой непосредственного впрыска топлива (СНВТ), свойственна более сложная форма. Головка поршня в дизельном двигателе значительно отличается от бензинового, — благодаря выполнению в ней камеры сгорания заданной формы, обеспечивается лучшее завихрение и смесеобразование.

В бензиновом двигателе поверхность головки — плоская или близкая к ней. Иногда в ней выполняются канавки, способствующие полному открытию клапанов. Для поршней двигателей, оборудованных системой непосредственного впрыска топлива (СНВТ), свойственна более сложная форма. Головка поршня в дизельном двигателе значительно отличается от бензинового, — благодаря выполнению в ней камеры сгорания заданной формы, обеспечивается лучшее завихрение и смесеобразование.

Поршневые кольца: виды и состав

Уплотняющая часть поршня включает в себя поршневые кольца, обеспечивающие плотность соединения поршня с цилиндром. Техническое состояние двигателя определяется его уплотняющей способностью. Зависимости от типа и предназначения двигателя выбирается число колец и их расположение. Наиболее распространенной схемой является схема из двух компрессионных и одного маслосъемного колец.

Изготавливаются поршневые кольца, в основном, из специального серого высокопрочного чугуна, имеющего:

На маслосъемное кольцо возлагается функция удаления излишков масла со стенок цилиндра и препятствование его проникновению в камеру сгорания. Оно отличается наличием множества дренажных отверстий. В конструкциях некоторых колец предусмотрены пружинные расширители.

Оно отличается наличием множества дренажных отверстий. В конструкциях некоторых колец предусмотрены пружинные расширители.

Форма направляющей части поршня (иначе, юбки) может быть конусообразной или бочкообразной, что позволяет компенсировать его расширение при достижении высоких рабочих температур. Под их воздействием форма поршня становится цилиндрической. Боковую поверхность поршня с целью снижения вызванных трением потерь покрывают слоем антифрикционного материала, в этих целях используется графит или дисульфид молибдена. Благодаря отверстиям с приливами, выполненным в юбке поршня, осуществляется крепление поршневого пальца.

Состав поршневой группы

Пальцы, установленные по третьему варианту, называются плавающими. Они являются наиболее популярными, поскольку их износ по длине и окружности является незначительным и равномерным. При их использовании опасность заедания сведена к минимуму. Кроме того, они удобны при монтаже.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

Тепло от поршневой группы отводится:

Видео про четырёхтактный двигатель — принцип работы:

Источник

Видео

Принцип работы дизельного двигателя

Бензиновый, или дизельный — что лучше? Сравнение двух типов двигателей.

291) МКК почему мощность карбюраторного двигателя всегда меньше мощности дизельного двигателя.

Выступание поршней в дизеле — важная величина!

БЕНЗИН ИЛИ ДИЗЕЛЬ? НАГЛЯДНО СРАВНИВАЕМ ДВА ТИПА ДВИГАТЕЛЕЙ.

Измерение выступа поршня — Motorservice Group

Как быстро проверить бензиновый двигатель, при выборе Б/У автомобиля?…

UAZOBAZA # 64 В чём отличие поршней для дизельных УАЗовских моторов от бензиновых собратьев

Измерение выступа поршней над блоком.Подбор прокладки ГБЦ.Капремонт двигателя 1.6D. Часть 5.

Почему прогорают поршни, если форсунки исправны

Поделиться или сохранить к себе:

Hарушения режима сгорания 1/3 · Technipedia · Motorservice

Установки

Назад к поиску

Информация о диагностике

Головка поршня полностью изношена? Перемычка между кольцами сломана между первым и вторым компрессионными поршневыми кольцами? Задиры на поршне или повреждения из-за перегрева, тем не менее, отсутствуют. Откуда берутся следы ударов на головке поршня? Масляный нагар почти отсутствует. Изношены поршневые кольца. Каковы причины этих повреждений? О наиболее вероятных причинах рассказывает эта статья.

Откуда берутся следы ударов на головке поршня? Масляный нагар почти отсутствует. Изношены поршневые кольца. Каковы причины этих повреждений? О наиболее вероятных причинах рассказывает эта статья.

Трещины в днище и в углублениях днища поршня (дизельный двигатель)

Описание повреждения

- Трещины от напряжения по краю углубления.

- Основная трещина до бобышки поршня.

- Прожженный канал от углубления до области под маслосъемным поршневым кольцом, возникший под действием отработавших газов, протекавших через основную трещину.

Оценка повреждения

Материал поршня местами сильно нагревается: в предкамерных двигателях в местах попадания предкамерных струй (рис. 3 и рис. 4), а в двигателях с непосредственным впрыском – по краю углубления (рис. 1). В этих местах материал сильнее расширяется. Поскольку перегретые места окружены холодным материалом, материал подвергается здесь выходящей за пределы эластичности деформации. При остывании происходит противоположный процесс: в местах, в которых материал сначала подвергался обжатию и вытеснению, возникает нехватка материала.

При остывании происходит противоположный процесс: в местах, в которых материал сначала подвергался обжатию и вытеснению, возникает нехватка материала.

В результате этого появляются напряжения при растяжении, которые вызывают трещины от напряжения. Если на напряжения от термической нагрузки накладываются напряжения от прогибания пальца, то из трещин от напряжения образуется очень широкая основная трещина, которая приводит к поломке и выходу поршня из строя.

Рис. 3 Рис. 4Возможныe причины

- Ошибки в приготовлении смеси из-за неподходящих впрыскивающих форсунок, нарушений в работе топливного насоса высокого давления и повреждений предкамеры.

- Высокая температура из-за неисправностей в системеохлаждения.

- Неисправности моторного тормоза или его чрезмерноеиспользование. Последствие: перегрев.

- Недостаточное охлаждение поршней с охлаждающим каналом, например, из-за забитых или изогнутых форсунок охлаждающего масла.

- Перепады температур в двигателях с часто меняющейся нагрузкой, например, в городских автобусах или землеройных машинах.

- Использование поршней неверной спецификации,например, без охлаждающего канала, хотя нужно было использовать поршень с охлаждающим каналом.

- Монтаж поршней других изготовителей, не усиленных волокнистыми вставками по краю углубления.

- Монтаж поршней с неподходящей для двигателя формой углубления (см. главу «Задиры на головке поршня в результате использования неподходящих поршней»).

Поломки перемычек между канавками колец

Описание повреждения

- Поломка перемычки между канавками первого и второго компрессионных поршневых колец на одной стороне поршня (рис. 1).

- Повреждение начинается на дне верхней канавки и проходит под углом внутрь поршня, заканчиваясь на дне расположенной ниже канавки (рис. 2).

- Повреждение распространяется по направлению вниз.

- Задиры на поршне или проявления перегрева отсутствуют.

Оценка повреждения

Причиной поломок перемычек между канавками являются не дефекты материала, а чрезмерная нагрузка на материал. Различают 3 причины:

Различают 3 причины:

1. Детонационное сгорание:

Октановое число топлива не покрывает потребность двигателя во всех режимах работы и нагрузки (см. главу «Общая информация о повреждениях поршня из-за нарушений режима сгорания в двигателях с принудительным воспламенением смеси»). Поломки перемычек между канавками колец из-за детонационного сгорания возникают большей частью на нагруженной стороне. Причиной детонационного сгорания в дизельном двигателе является задержка зажигания.

2. Гидравлические удары:

В неработающем или работающем двигателе жидкость (вода, охлаждающее средство, масло или топливо) случайно попадает в камеру сгорания. Поскольку жидкости не поддаются сжатию, во время такта сжатия возникает огромная нагрузка на поршень и кривошипно-шатунный механизм. Последствие: поломки перемычек между канавками колец, поломки бобышек или повреждения шатунов и коленчатого вала. На рис. 3 показано прохождение трещины, образовавшейся в результате детонационного сгорания и гидравлических ударов: вызвавшее поломку усилие воздействовало сверху на перемычку между канавками колец, из-за чего концы трещины разошлись книзу.

3. Ошибки при монтаже:

Из-за неправильно сжатых поршневых колец во время монтажа поршней требуется приложить больше усилий. В результате применения силы при вдавливании или вбивании поршня возникают повреждения перемычек между канавками колец в виде тонких трещин. Перемычки между канавками колец выламываются в обратном направлении, потому что в этом случае давление действует снизу (рис. 4).

Возможныe причины

Детонационное сгорание в двигателях с принудительным воспламенением смеси:

- Использование топлива с недостаточной детонационной стойкостью. Качество топлива должно соответствовать степени сжатия двигателя, т.е. октановое число топлива должно обеспечивать требуемую детонационную стойкость для двигателя во всех рабочих состояниях.

- Дизельное топливо в бензине и в результате этого понижение октанового числа топлива.

- Слишком высокая степень сжатия, вызванная чрезмерным шлифованием торцевой поверхности блока цилиндров двигателя и головки блока цилиндров, например, в ходе ремонта или тюнинга двигателя.

- Слишком большое опережение зажигания.

- Слишком бедная смесь и в результате этого повышенная температура сгорания.

- Слишком высокая температура всасываемого воздуха, например, из-за недостаточной вентиляции моторного отсека или несвоевременного переключения заслонки всасываемого воздуха на летний режим (особенно в старых карбюраторных двигателях).

Детонационное сгорание в дизельных двигателях:

- Впрыскивающие форсунки плохо распыляют топливо или негерметичны.

- Слишком низкое давление впрыска впрыскивающих форсунок.

- Слишком низкое давление сжатия из-за использования неподходящих уплотнений головки блока цилиндров, слишком малые выступы поршней, негерметичные клапаны, поврежденные или изношенные поршни.

- Неисправные уплотнения головки блока цилиндров.

- Повреждения предкамеры.

- Ненадлежащее или чрезмерное применение средств для облегчения пуска (пусковая жидкость в аэрозольнойупаковке) при запуске холодного двигателя.

- Неисправный турбонагнетатель.

При гидравлических ударах:

- Случайное всасывание воды при переезде через скопления воды или из-за попадания большого количества брызг от движущихся впереди или проезжающих мимо транспортных средств.

- Заполнение цилиндра при неработающем двигателе:

- водой из-за негерметичности уплотнения головки блока цилиндров или трещин в деталях.

- топливом из-за негерметичности впрыскивающих форсунок (только у двигателей с принудительным воспламенением смеси и системой впрыска). Остаточное давление в системе впрыска сбрасывается через негерметичную форсунку в цилиндр.

В обоих случаях описанное повреж- дение возникает при пуске.

Следы ударов на головке поршня (дизельный двигатель)

Описание повреждения

- Следы сильных ударов на головке поршня (рис. 1). Масляный нагар почти полностью удален.

- Царапины и вдавленные oтложения масляного нагара на днище поршня.

- Сильный износ поршневых колец, особенно маслосъемного поршневого кольца.

- Отпечаток вихревой камеры на передней кромке днища поршня (рис. 2).

- Отпечаток клапана на правой стороне днища.

- Первые признаки начинающегося места истирания от работы всухую на юбке поршня (рис. 4).

Оценка повреждения

Во время эксплуатации поршни ударялись о головку блока цилиндров или о вихревую камеру и один из клапанов. Данное воздействие силы еще пока не привело к поломкам. Однако следы износа поршневых колец и юбки поршня указывают на то, что в результате этих ударов возникло нарушение режима сгорания из-за избытка топлива в камере сгорания.

Удары поршня вызывают сотрясения головки блока цилиндров. Под действием этих сотрясений во впрыскивающей форсунке также возникают колебания. Поэтому форсункав закрытом состоянии не может поддерживать давление, из-за чего происходит бесконтрольное впрыскивание топлива в цилиндр. Следствием этого является избыток топлива в камере сгорания, приводящий к повреждению масляной пленки. В связи с этим усиливается полусухое трение, вызывающее износ поршневых колец, а также повышается расход масла. По мере разрушения масляной пленки под действием топлива, приводящего к недостатку смазки, образуются характерные места истирания от избытка топлива (см. главу «Места трения от работы всухую из-за избытка топлива в камере сгорания»).

Следствием этого является избыток топлива в камере сгорания, приводящий к повреждению масляной пленки. В связи с этим усиливается полусухое трение, вызывающее износ поршневых колец, а также повышается расход масла. По мере разрушения масляной пленки под действием топлива, приводящего к недостатку смазки, образуются характерные места истирания от избытка топлива (см. главу «Места трения от работы всухую из-за избытка топлива в камере сгорания»).

В начальной стадии наблюдается незначительное повреждение юбки поршня, так как она регулярно снабжается кривошипно-шатунным механизмом свежим маслом, еще обладающим смазочными свойствами. Лишь после того, как абразивные частицы из зоны хода поршней перемешаются со смазочным маслом и смазочное масло утратит прочность из-за разбавления, происходит дальнейшее распространение износа.

Возможныe причины

- Неверный размер выступа поршня. Выступ поршня не был проверен или откорректирован в рамках ремонта двигателя.

- Несоосно просверленное отверстие втулки нижней головки шатуна в ходе замены.

- Эксцентрическое (несоосное) шлифование коленчатого вала.

- Несоосная доработка отверстия под подшипник (при доработке крышек подшипников коленчатого вала).

- Монтаж уплотнений головки блока цилиндров недостаточной толщины.

- Отложения масляного нагара на головке поршня и в результате этого уменьшение или полное исчезновение зазора между днищем поршня в верхней мертвой точке и головкой блока цилиндров.

- Неверные фазы газораспределения из-за неправильнойрегулировки, удлинения цепи, соскакивания зубчатыхремней.

- Отклонение длины шатуна.

- Чрезмерная доработка торцевой поверхности головки блока цилиндров и в результате этого смещение фаз газораспределения. (Изменяется расстояние между ведущим и ведомым колесами, которое иногда невозможно откорректировать из-за определенной настройки ремней или цепей, вызванной особенностями конструкции.)

- При замене колец седел клапанов не обратили внимание на правильное положение седел клапанов. Если поверхность седел клапанов размещается в головке блока цилиндров недостаточно глубоко, то из-за неправильного расположения в головке блока цилиндров клапаны слишком далеко выступают за кромку.

- Превышение максимально допустимого числа оборотов двигателя. Из-за повышенной силы инерции клапаны несвоевременно закрываются и сталкиваются с поршнем.

- Слишком большой зазор в опорах шатунов или изношенный шатунный подшипник, особенно при движении на спуск на очень высоких оборотах.

Ключевые слова :

поршень , поршневое кольцо , комплект поршневых колец , поршневой палец , зазор поршневого кольца , кольцевая канавка , бобышка поршняГруппы продуктов :

Поршни и компонентыГруппы продуктов на ms-motorservice.

com

comЭто вас тоже могло бы заинтересовать

Информация о диагностике

Повреждения поршней и их причины

Только для специалистов. Мы сохраняем за собой право на изменения и несоответствие рисунков. Информацию об идентификации и замене см. в соответствующих каталогах или в системах, основанных на TecAlliance.

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях. Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные. Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

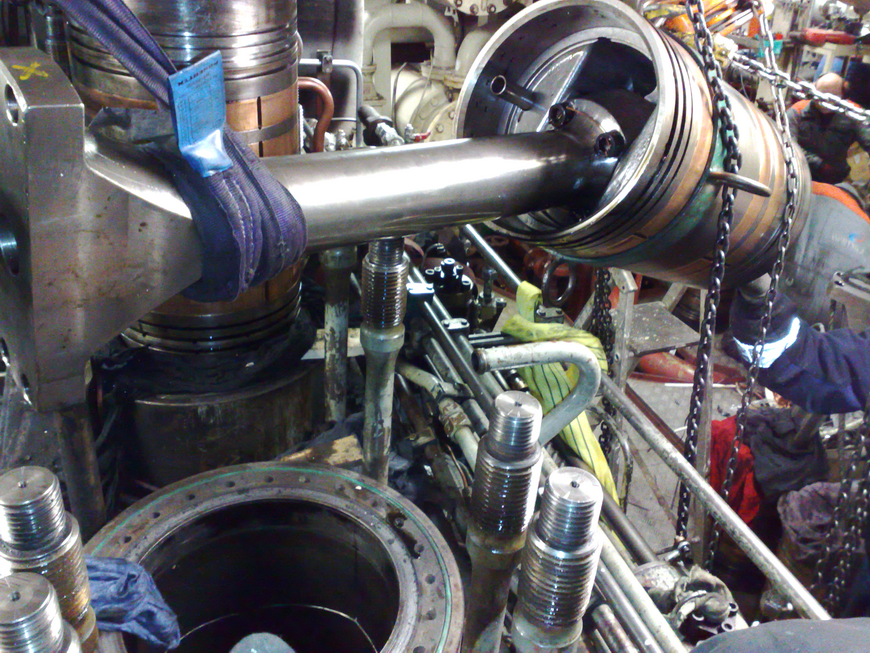

Поршень для двухтактного дизельного двигателя с крейцкопфом

Поршень для двухтактного двигателя с крейцкопфом имеет ряд канавок для поршневых колец. По меньшей мере у некоторых из колец поршень имеет каналы для снижения давления, при этом удается избежать наталкивания осей каналов на поршневое кольцо на протяжении от выходных отверстий. Выраженная в мм2 полная площадь поперечного сечения каналов для снижения давления, взаимосвязанных с отдельным поршневым кольцом, находится в интервале от D2/68000 до D2/10000, где D — диаметр цилиндра, выраженный в мм. Поршень, согласно изобретению, обеспечивает контролируемый поток ограниченного количества газа, просачивающегося по меньшей мере за одно поршневое кольцо для уменьшения износа кольца, и в то же время защищает кольца от чрезмерных воздействий. 9 з.п. ф-лы, 7 ил.

По меньшей мере у некоторых из колец поршень имеет каналы для снижения давления, при этом удается избежать наталкивания осей каналов на поршневое кольцо на протяжении от выходных отверстий. Выраженная в мм2 полная площадь поперечного сечения каналов для снижения давления, взаимосвязанных с отдельным поршневым кольцом, находится в интервале от D2/68000 до D2/10000, где D — диаметр цилиндра, выраженный в мм. Поршень, согласно изобретению, обеспечивает контролируемый поток ограниченного количества газа, просачивающегося по меньшей мере за одно поршневое кольцо для уменьшения износа кольца, и в то же время защищает кольца от чрезмерных воздействий. 9 з.п. ф-лы, 7 ил.

Настоящее изобретение относится к поршню двухтактного дизельного двигателя с крейцкопфом, имеющему определенное количество канавок для поршневых колец, которые имеют меньшую высоту в осевом направлении поршня, чем высота канавки, взаимосвязанной с кольцом, при этом поршень по меньшей мере у некоторых из колец имеет каналы для снижения давления, формирующие соединения для потока газа между кольцевыми пространствами, расположенными выше и ниже поршневого кольца у наружной поверхности поршня, причем каналы для снижения давления по меньшей мере частично образованы в поршне.

В патенте Великобритании GB-A-2104621 и японской заявке 2-48737 описаны поршни с канавками для поршневых колец, в которых каналы для потока газа выполнены в материале поршня между канавками для колец в форме прямолинейных сверлении, начинающихся позади кольца в самой удаленной во внутреннем направлении части канавки и проходящих вниз и наклонно в наружном направлении, так что эти сверления выходят приблизительно в середине верхней поверхности нижележащей канавки для кольца. Это означает, что поршневые кольца в нижележащих канавках подвергаются неблагоприятным тепловым воздействиям просачивающегося газа с появляющейся в результате этого опасностью повреждения материала поршневого кольца и потерей усилий, создаваемых кольцом, которые удерживают наружную поверхность кольца в контакте с внутренней поверхностью гильзы.

В патенте Германии DE-A 19514918 описан поршень для четырехтактного двигателя. Цель этого известного изобретения заключается в ослаблении проблемы, состоящей в том, что смазочное масло из корпуса кривошипа собирается в канавке для кольца, когда поршневое кольцо упирается в верхнюю поверхность канавки, после чего смазочное масло подводится к камере сгорания с последующим смещением положения кольца для контакта с нижней поверхностью канавки. Канавки для колец взаимосвязаны посредством соединительного канала, имеющего один осевой участок и два радиальных участка. Согласно описанию, приведенному в германской публикации, в течение хода всасывания соединительный канал приводит к более раннему перемещению поршневого кольца из состояния контакта с верхней поверхностью канавки в состояние контакта с нижней поверхностью канавки, что приводит к прерыванию потока смазочного масла в канавку для кольца, так что улучшается уплотняющее действие для препятствования перемещению смазочного масла вверх в камеру сгорания. К двигателю с крейцкопфом упомянутая проблема перемещения смазочного масла не относится и, кроме того, в двухтактном двигателе отсутствует такт всасывания. Помимо этого, затруднительно изготовить осевой участок соединительного канала.

Канавки для колец взаимосвязаны посредством соединительного канала, имеющего один осевой участок и два радиальных участка. Согласно описанию, приведенному в германской публикации, в течение хода всасывания соединительный канал приводит к более раннему перемещению поршневого кольца из состояния контакта с верхней поверхностью канавки в состояние контакта с нижней поверхностью канавки, что приводит к прерыванию потока смазочного масла в канавку для кольца, так что улучшается уплотняющее действие для препятствования перемещению смазочного масла вверх в камеру сгорания. К двигателю с крейцкопфом упомянутая проблема перемещения смазочного масла не относится и, кроме того, в двухтактном двигателе отсутствует такт всасывания. Помимо этого, затруднительно изготовить осевой участок соединительного канала.

Известны различные примеры поршневых колец, образованных с углублениями, приводящими к просачиванию газа за поршневое кольцо для уменьшения падения давления по кольцу, а следовательно, и износа кольца; в публикации WO 94/12815, например, описаны пути просачивания, образованные в виде канавок в контактной поверхности кольца у стенки цилиндра, то есть эти пути проходят от верхней поверхности к нижней поверхности кольца.

Задача настоящего изобретения заключается в создании поршня, который обеспечивает контролируемый поток ограниченного количества газа, просачивающегося по меньшей мере за одно поршневое кольцо для уменьшения износа кольца, и в то же время защищает кольца от чрезмерных воздействий.

В свете этого поршень согласно изобретению отличается тем, что выходные отверстия каналов снижения давления, предназначенных для горячего газа, текущего из кольцевого пространства сверху к кольцевому пространству снизу поршневого кольца, имеют такое расположение и такую ориентацию, что на протяжении от выходных отверстий удается избежать наталкивание осей каналов на поршневое кольцо, и что полная площадь Atot поперечного сечения этих каналов для снижения давления находится в интервале от D2/68000 до D2/10000, при этом D представляет собой диаметр поршня, выраженный в мм, а Atot представляет собой площадь, выраженную в мм2.

Когда просачивающийся горячий газ вытекает из каналов, служащих для снижения давления, это происходит в виде концентрированных струй горячего газа, которые создают точки с очень концентрированным нагревом материала, на который они наталкиваются, поскольку в точках соударения не может быть сохранен защищающий от воздействия тепла пограничный слой значительной толщины. Конструкция согласно изобретению защищает весьма нагруженные поршневые кольца от точечного нагрева выходными струями, поэтому кольца могут лучше выполнять их главную функцию предотвращения проникновения высоких давлений в камере сгорания под поршень. Это особенно предпочтительно в современных двухтактных двигателях с крейцкопфом, которые имеют весьма высокую мощность цилиндра.

Для работы двигателя с крейцкопфом важно то, чтобы износ колец контролировался в определенных пределах с учетом надлежащего сведения к минимуму расхода топлива и, с другой стороны, с обеспечением желаемой долговечности компонентов цилиндра. Если площадь становится меньше D2/68000, то перепад давления по поршневому кольцу будет неблагоприятно высок, а с этим взаимосвязан сильный износ кольца. Верхний предел площади, составляющий порядка D2/10000, представляет собой приемлемый компромисс между значительным уменьшением износа кольца и незначительным ухудшением условий сгорания, а следовательно, и удельного расхода топлива. Указанный интервал предпочтительно обеспечивает большую долговечность кольца в сочетании с хорошими условиями работы двигателя в целом. Верхний предел площади также предотвращает весьма быстрое понижение давления под поршневыми кольцами непосредственно после открытия выпускного клапана, так что поршневые кольца не перемещаются вверх в кольцевых канавках.

Если площадь становится меньше D2/68000, то перепад давления по поршневому кольцу будет неблагоприятно высок, а с этим взаимосвязан сильный износ кольца. Верхний предел площади, составляющий порядка D2/10000, представляет собой приемлемый компромисс между значительным уменьшением износа кольца и незначительным ухудшением условий сгорания, а следовательно, и удельного расхода топлива. Указанный интервал предпочтительно обеспечивает большую долговечность кольца в сочетании с хорошими условиями работы двигателя в целом. Верхний предел площади также предотвращает весьма быстрое понижение давления под поршневыми кольцами непосредственно после открытия выпускного клапана, так что поршневые кольца не перемещаются вверх в кольцевых канавках.

По сравнению с известными поршневыми кольцами, которые обеспечены путями для утечек, находящимися в боковой поверхности, в случае поршня согласно настоящему изобретению представляется возможным использовать поршневые кольца, которые не ослаблены механически посредством путей для утечек, полностью или частично выполненных механической обработкой в наружной поверхности кольца. Этим обеспечивается значительное преимущество, поскольку уровень усилий, создаваемых кольцом, значителен у наружной поверхности, а даже незначительные зоны с канавками могут вызвать неблагоприятные концентрации напряжений в материале у наружной поверхности.

Этим обеспечивается значительное преимущество, поскольку уровень усилий, создаваемых кольцом, значителен у наружной поверхности, а даже незначительные зоны с канавками могут вызвать неблагоприятные концентрации напряжений в материале у наружной поверхности.

В одном из вариантов осуществления конструкции отверстия каналов для снижения давления расположены радиально к внутренней стороне задней поверхности поршневого кольца, при этом каналы для снижения давления проходят параллельно осевому направлению поршня. Эти каналы для снижения давления могут быть рассверлены в ряд от нижней поверхности поршня на всем пути к верхней кольцевой канавке одной сверлильной операцией с пересечением всех канавок для колец. Если желательно не использовать определенное количество участков сверлении, они могут быть закупорены. Поскольку рассверленные каналы расположены в донной части кольцевой канавки позади поршневого кольца, предотвращается удар выходящих струй просачивающегося газа непосредственно о поршневое кольцо. Этот вариант осуществления конструкции обеспечивает возможность преимущественного простого изготовления поршня.

Этот вариант осуществления конструкции обеспечивает возможность преимущественного простого изготовления поршня.

В альтернативном варианте осуществления конструкции отверстия каналов для снижения давления расположены в периферийной поверхности поршня, при этом выходные струи просачивающегося газа ударяют о внутреннюю поверхность гильзы цилиндра. Поскольку поршень перемещается в гильзе, выходные струи все время действуют на новые зоны, что препятствует перегреву. В отличие от поршневого кольца гильза также подвергается непосредственному охлаждению охладителем, который отводит тепло, передаваемое просачивающимся газом.

Если желательно, чтобы поршневое кольцо и канавка совсем не содержали путей просачивания, то каждый канал для снижения давления может содержать по меньшей мере два участка, которые проходят внутрь от цилиндрической наружной поверхности поршня и сообщены друг с другом посредством потока внутри поршня, причем предпочтительно через участки, имеющие прямолинейное сходящееся направление и встречающиеся в точке пересечения.

Если сделать так, чтобы по меньшей мере часть каналов для снижения давления проходила от углубления в канавке для кольца фактически параллельно верхней или нижней поверхности этой канавки и выходила у периферийной поверхности поршня, то можно облегчить выполнение каналов, поскольку при их выполнении инструмент продвигается в радиальном направлении поршня.

В предпочтительном варианте осуществления конструкции каналы для снижения давления проходят в части поршня, которую с возможностью удаления вставляют в углубление в канавке для кольца. В каждой кольцевой канавке может находиться съемная поршневая часть. Поршневая часть может быть образована из определенного количества частей, собираемых при монтаже в кольцевой канавке с получением целиковой поршневой части. Отдельная поршневая часть значительно меньше, чем весь поршень, и поэтому ею легче манипулировать при выполнении каналов для снижения давления. Кроме того, поршневая часть может быть заменена независимо от других частей поршня, что следует считать преимуществом, поскольку материал вокруг каналов для снижения давления может иметь тенденцию к разъеданию.

Предпочтительно, чтобы нижняя поверхность канавки для кольца была снабжена покрытием из определенного материала, например хрома, который тверже основного материала поршня, а каналы для снижения давления представляли собой открытые вверх каналы в нижней поверхности канавки для кольца, при этом каналы для снижения давления имеют большую высоту в осевом направлении поршня, чем толщина более твердого материала покрытия. Давление просачивающегося газа в открытых в верхнем направлении каналах оказывает воздействие на нижнюю поверхность поршневого кольца с силой, направленной вверх, которая способствует быстрому отрыву поршневого кольца от нижней поверхности канавки, когда поршень находится в конце рабочего хода. Этот отрыв с сопровождающимся движением вверх и вниз поршневого кольца в канавке важен для сохранения кольцевой канавки свободной от образований кокса. Преимуществом также является и то, что каналы глубже, чем толщина более твердого материала, поскольку он может быть более восприимчивым к теплу, чем нижележащий основной материал. Когда обеспечивается прохождение канала через более твердый материал на всем его протяжении, лишь весьма незначительная часть более твердого материала будет подвергаться воздействию тепла от просачивающихся газов.

Когда обеспечивается прохождение канала через более твердый материал на всем его протяжении, лишь весьма незначительная часть более твердого материала будет подвергаться воздействию тепла от просачивающихся газов.

Можно обеспечить, чтобы каналы для снижения давления содержали несколько участков, проходящих через поршневое кольцо от его верхней поверхности к нижней поверхности, при этом участки канала в поршневом кольце выходят по меньшей мере в один открытый в верхнем направлении кольцевой участок канала, который образован в нижней поверхности канала для кольца и который через участки канала, проходящие радиально наружу, сообщается с кольцевым пространством под поршневым кольцом. Этот вариант осуществления конструкции позволяет избежать прохождения большей части горячих газов через полость в кольцевой кунавке позади поршневого кольца, при этом они проходят вниз через поршневое кольцо на приемлемом расстоянии от передней и задней поверхностей последнего к участку открытого вверх канала, откуда газы текут вверх под поршневое кольцо. Кольцевой, открытый вверх участок канала распределяет действие сил, создаваемых газом, на нижней поверхности поршневого кольца, так что воздействие на кольцо предпочтительно осуществляется равномерно.

Кольцевой, открытый вверх участок канала распределяет действие сил, создаваемых газом, на нижней поверхности поршневого кольца, так что воздействие на кольцо предпочтительно осуществляется равномерно.

В каждом поршневом кольце приемлемым образом может наxoдиться по меньшей мере четыре, а предпочтительно от семи до шестнадцати активных каналов для снижения давления, фактически равномерно распределенных вдоль периферии поршня. Чем больше количество каналов, тем более равномерно тепловая нагрузка распределяется по материалу вокруг каналов для снижения давления. Помимо распределения тепла также могут быть учтены и другие обстоятельства, когда определяется наиболее приемлемое количество каналов, например, опасность отложений кокса в кольцевой канавке. Просачивающийся газ будет течь вниз за несколько колец на поршне, и, если каналы для снижения давления смещены относительно друг друга в окружном направлении между разными кольцевыми канавками, газ должен течь в окружном направлении поршня для прохождения от путей просачивания у кольцевой канавки к путям просачивания в нижележащем поршневом кольце. Газ может тянуть остатки масла, а также остатки, образованные при его сгорании, при этом опасность осаждения остаточного материала, которым может быть кокс, возрастает с удлинением пути прохождения газа. Из соображений противодействия осаждению кокса в кольцевом пространстве позади поршневого кольца поршневое кольцо предпочтительно имеет от восьми до шестнадцати путей просачивания в его нижней поверхности.

Газ может тянуть остатки масла, а также остатки, образованные при его сгорании, при этом опасность осаждения остаточного материала, которым может быть кокс, возрастает с удлинением пути прохождения газа. Из соображений противодействия осаждению кокса в кольцевом пространстве позади поршневого кольца поршневое кольцо предпочтительно имеет от восьми до шестнадцати путей просачивания в его нижней поверхности.

Примеры вариантов осуществления изобретения ниже будут разъяснены более подробно со ссылками на схематические фигуры, на которых: на фиг. 1 представлен боковой вид поршня с канавками для поршневых колец; на фиг. 2а и 2b в продольном сечении и в поперечном сечении представлены очертания первого варианта осуществления конструкции каналов для снижения давления у кольцевых канавок в поршне; на фиг. 3а и 3b соответственно представлены боковой вид и вид в вертикальном поперечном сечении канавки для кольца со вторым вариантом осуществления каналов для снижения давления; на фиг. 4а представлен вид в поперечном сечении третьего варианта осуществления конструкции; на фиг. 4b и 4с представлены боковые виды двух модификаций третьего варианта осуществления конструкции; на фиг. 5а и 5b представлены вид в поперечном сечении и боковой вид канавки для кольца с четвертым вариантом осуществления конструкции каналов для снижения давления, причем фиг. 5b выполнена в большем масштабе; на фиг. 6а представлен вид в поперечном сечении пятого варианта осуществления конструкции; на фиг. 6b, 6c, 6d и 6е представлены боковые виды разных модификаций пятого варианта осуществления конструкции; на фиг. 7а и 7b соответственно представлены вид в поперечном сечении и боковой вид канавки для кольца с шестым вариантом осуществления конструкции каналов для снижения давления.

4а представлен вид в поперечном сечении третьего варианта осуществления конструкции; на фиг. 4b и 4с представлены боковые виды двух модификаций третьего варианта осуществления конструкции; на фиг. 5а и 5b представлены вид в поперечном сечении и боковой вид канавки для кольца с четвертым вариантом осуществления конструкции каналов для снижения давления, причем фиг. 5b выполнена в большем масштабе; на фиг. 6а представлен вид в поперечном сечении пятого варианта осуществления конструкции; на фиг. 6b, 6c, 6d и 6е представлены боковые виды разных модификаций пятого варианта осуществления конструкции; на фиг. 7а и 7b соответственно представлены вид в поперечном сечении и боковой вид канавки для кольца с шестым вариантом осуществления конструкции каналов для снижения давления.

На фиг. 1 представлен поршень 1 для большого двухтактного дизельного двигателя с крейцкопфом. Посредством поршневого штока и крейцкопфа, а также шатуна, которые не показаны, поршень соединен с коленчатым валом. В зависимости от размера двигателя поршень может иметь диаметр, например, находящийся в интервале от 240 до 1000 мм. Поршень имеет определенное количество отстоящих друг от друга в осевом направлении канавок 2-4, в которые могут быть установлены поршневые кольца. Обычно на поршень устанавливают четыре кольца, но, безусловно, может быть использовано и иное количество, например от двух до восьми поршневых колец.

В зависимости от размера двигателя поршень может иметь диаметр, например, находящийся в интервале от 240 до 1000 мм. Поршень имеет определенное количество отстоящих друг от друга в осевом направлении канавок 2-4, в которые могут быть установлены поршневые кольца. Обычно на поршень устанавливают четыре кольца, но, безусловно, может быть использовано и иное количество, например от двух до восьми поршневых колец.

В последующем описании одни и те же номера позиций, используемые в разных вариантах осуществления конструкции, относятся к элементам одного типа.

Поршень, показанный на фиг. 1, имеет относительно удлиненную часть, так называемый высокий верхний пояс 5, расположенный над канавкой для верхнего поршневого кольца. Он обеспечивает определенную защиту верхнего поршневого кольца, поскольку образующиеся при сгорании горячие газы вначале должны проходить через кольцевое пространство между внутренней поверхностью цилиндра и высоким верхним поясом, перед тем как они достигнут поршневого кольца. Высокий верхний пояс 5 может, например, иметь такую протяженность в осевом направлении, что верхнее поршневое кольцо располагается на расстоянии, составляющем более пяти, а предпочтительно более десяти высот поршневого кольца от самой верхней точки поршня. Поршень также может быть образован так, как показано на фиг. 2, где канавка 2 для верхнего поршневого кольца находится вблизи от самой верхней точки поршня.

Высокий верхний пояс 5 может, например, иметь такую протяженность в осевом направлении, что верхнее поршневое кольцо располагается на расстоянии, составляющем более пяти, а предпочтительно более десяти высот поршневого кольца от самой верхней точки поршня. Поршень также может быть образован так, как показано на фиг. 2, где канавка 2 для верхнего поршневого кольца находится вблизи от самой верхней точки поршня.

В нижней части кольцевой канавки 2 расположено довольно большое количество каналов 6 для снижения давления, которые соединяют ее с нижележащей кольцевой канавкой 3. Соответственно, кольцевая канавка 3 соединена с лежащей ниже нее канавкой, и так далее вниз до нижней кольцевой канавки 4. Каналы 6 для снижения давления могут быть рассверлены параллельно центральной оси 7 поршня на радиусе, обеспечивающем расположение каналов у нижней части кольцевых канавок, за счет чего каналы выходят в радиальном направлении на внутренней стороне задней поверхности поршневого кольца, которая не показана, так что вытекающий путем просачивания газ не наталкивается непосредственно на поршневое кольцо. Участки 10 сверления, расположенные под нижней кольцевой канавкой 4, отсечены пробкой 8, уплотнением, перегораживаются посредством сварки или иным способом, который предотвращает течение газа через участки 10 вниз под поршень. Желательно, чтобы газ тек в окружном направлении канавки для кольца, перед тем как он потечет вниз к нижележащей канавке, при этом может быть выполнено количество сверлений, большее количества разгрузочных каналов, после чего некоторые сверления перекрывают у одной канавки, а другие сверления у другой канавки.

Участки 10 сверления, расположенные под нижней кольцевой канавкой 4, отсечены пробкой 8, уплотнением, перегораживаются посредством сварки или иным способом, который предотвращает течение газа через участки 10 вниз под поршень. Желательно, чтобы газ тек в окружном направлении канавки для кольца, перед тем как он потечет вниз к нижележащей канавке, при этом может быть выполнено количество сверлений, большее количества разгрузочных каналов, после чего некоторые сверления перекрывают у одной канавки, а другие сверления у другой канавки.

Во втором варианте осуществления конструкции каждый из каналов 11 для снижения давления выполняют в виде двух участков 12, 13, расположенных так, что полностью находятся вне канавки (2 или 3), с которой они взаимодействуют и в которую устанавливают поршневое кольцо 14. Усилия, создаваемые поршневым кольцом 14, удерживают его наружную поверхность 15 в контакте с внутренней поверхностью 16 стенки цилиндра или гильзы 17. Участок 12 канала просверлен под наклоном вниз в поршень от цилиндрической наружной поверхности 18 поршня в зоне выше кольцевой канавки, а участок 13 канала просверлен под наклоном вверх в поршень от наружной поверхности 18 в зоне под кольцевой канавкой, при этом участки 12, 13 имеют сходящееся направление и пересекают друг друга в точке пересечения 19, которая может быть надлежащим образом расположена в радиальном направлении с внутренней стороны кольцевой канавки.

Вариант осуществления конструкции может быть изменен за счет содержания нескольких участков каждого канала. Например, поршень 1 может быть образован с внутренней кольцевой полостью, расположенной с внутренней стороны кольцевой канавки, причем эта кольцевая полость может образовывать участок каждого канала, так что участки просто сверлят от наружной поверхности поршня во внутреннюю кольцевую полость. Это, во-первых, означает, что сверления могут быть выполнены с меньшей точностью, поскольку нет необходимости в том, чтобы они попадали в точку пересечения, и, во-вторых, просачивающийся газ может быть распределен между несколькими каналами посредством кольцевой полости. Если такое распределение нежелательно, внутренняя полость может быть разделена между каждым из каналов для снижения давления.

В течение сгорания, происходящем в камере сгорания над поршнем, горячий просачивающийся газ течет в участок 12 над поршневым кольцом и выходит через отверстие 20 участка 13 под поршневым кольцом.

Третий вариант осуществления конструкции представлен на фиг. 4 и связан со второй от донной части кольцевой канавкой 3, где каналы 21 для снижения давления проходят от нижней части кольцевого пространства 3′ позади задней поверхности 22 поршневого кольца и наклонно вниз к наружной поверхности 18 поршня под поршневым кольцом 14. В течение рабочего хода поршневое кольцо 14 прижато вниз для обеспечивающего уплотнение контакта с нижней поверхностью 23 кольцевой канавки. Поскольку поршневое кольцо имеет меньшую высоту, чем высота кольцевой канавки, образуется значительный зазор между верхней поверхностью поршневого кольца и верхней поверхностью 24 кольцевой канавки, и этот зазор приводит к тому, что кольцевое пространство 3′ позади поршневого кольца в значительной степени находится под тем же самым давлением, что и кольцевое пространство 25 над поршневым кольцом у наружной поверхности поршня.

Горячий просачивающийся газ течет из кольцевого пространства 3′ по каналам 21 и выходит через отверстия 20, откуда газовые струи проходят через кольцевое пространство 26 под поршневым кольцом и наталкиваются на внутреннюю поверхность 16 гильзы цилиндра, причем в то же самое время создается давление в кольцевом пространстве 26 благодаря поступающему потоку просачивающегося газа. Выходные отверстия 20 расположены на наружной поверхности поршня и, следовательно, непрерывно перемещаются относительно внутренней поверхности 16, так что последняя не подвергается тепловому повреждению. Очевидно, что кольцевое пространство 3′ запитывается горячим газом, соответствующим величине выходного потока просачивающегося газа, однако подача происходит через зазор между верхней поверхностью кольца и верхней поверхностью 24, где площадь потока во много раз больше площади поперечного сечения каналов 21, и потоки газа соответственно медленнее и спокойнее.

Выходные отверстия 20 расположены на наружной поверхности поршня и, следовательно, непрерывно перемещаются относительно внутренней поверхности 16, так что последняя не подвергается тепловому повреждению. Очевидно, что кольцевое пространство 3′ запитывается горячим газом, соответствующим величине выходного потока просачивающегося газа, однако подача происходит через зазор между верхней поверхностью кольца и верхней поверхностью 24, где площадь потока во много раз больше площади поперечного сечения каналов 21, и потоки газа соответственно медленнее и спокойнее.

Каналы 21 могут иметь разные формы поперечного сечения, например простое круглое поперечное сечение, которое показано на фиг. 4b, или удлиненное поперечное сечение, которое показано на фиг. 4с. Удлиненное поперечное сечение имеет большую площадь, приходящуюся на канал, что приводит к меньшему количеству каналов на кольцевую канавку при определенной суммарной площади просачивания. Можно использовать каналы с несколькими разными формами поперечного сечения применительно к одной и той же кольцевой канавке.

В четвертом варианте осуществления конструкции каналы 30 для снижения давления проходят параллельно нижней поверхности 23 кольцевой канавки от нижней части кольцевого пространства 3′ позади поршневого кольца и радиально наружу к отверстию 20 в наружной поверхности 18. Нижняя и верхняя поверхности кольцевой канавки снабжены покрытием 31 из твердого материала, например хрома. Каналы 30 для снижения давления представляют собой открытые вверх каналы и имеют большую глубину d, чем толщина t покрытия 31. Этим обеспечивается преимущество, заключающееся в том, что покрытие лишь в незначительной степени подвергается влиянию горячих просачивающихся газов. Естественно, каналы 30 могут быть образованы с разными площадями поперечного сечения, как описано применительно к каналу 21.

В пятом варианте осуществления конструкции каналы 32 для снижения давления выполнены в отдельной части 33 поршня, образующей нижнюю границу канавки для поршневого кольца 14. Эта часть поршня имеет фланцевую часть 34, расположенную так, что она находится в зацеплении с углублением в нижней части кольцевой канавки, за счет чего эта часть поршня крепится к остальной части поршня. Часть 33 поршня может быть выполнена из стальной отливки, способной выдерживать длительное воздействие гораздо более высоких температур, как правило, составляющих по меньшей мере 450oС, чем обычный материал поршня — чугун, который более восприимчив к воздействию температуры. Кроме того, обеспечивается весьма важное преимущество за счет формирования каналов для снижения давления в отдельной заменяемой части 33 поршня, поскольку разные части поршня могут быть установлены на одной и той же основной части в соответствии с фактической выходной мощностью, выбранной для двигателя, в котором должен быть установлен поршень. Например, наиболее приемлемая площадь просачивания у кольцевой канавки, между прочим, зависит от максимального давления в конкретном двигателе, и посредством надлежащего выбора части поршня его основная часть может быть приспособлена к фактическим рабочим параметрам двигателя.

Эта часть поршня имеет фланцевую часть 34, расположенную так, что она находится в зацеплении с углублением в нижней части кольцевой канавки, за счет чего эта часть поршня крепится к остальной части поршня. Часть 33 поршня может быть выполнена из стальной отливки, способной выдерживать длительное воздействие гораздо более высоких температур, как правило, составляющих по меньшей мере 450oС, чем обычный материал поршня — чугун, который более восприимчив к воздействию температуры. Кроме того, обеспечивается весьма важное преимущество за счет формирования каналов для снижения давления в отдельной заменяемой части 33 поршня, поскольку разные части поршня могут быть установлены на одной и той же основной части в соответствии с фактической выходной мощностью, выбранной для двигателя, в котором должен быть установлен поршень. Например, наиболее приемлемая площадь просачивания у кольцевой канавки, между прочим, зависит от максимального давления в конкретном двигателе, и посредством надлежащего выбора части поршня его основная часть может быть приспособлена к фактическим рабочим параметрам двигателя.

Общий отличительный признак описанных здесь различных вариантов осуществления конструкции заключается в том, что суммарная площадь Atot поперечного сечения каналов для снижения давления, взаимосвязанных с отдельным поршневым кольцом, находится в интервале от D2/68000 до D2/10000, а предпочтительно в интервале от D2/30000 до D2/20000. Для типичного двухтактного двигателя с крейцкопфом диаметр D поршня составляет порядка 600 мм, а Atot находится в интервале от 5,29 до 36 мм2, но предпочтительно в интервале от 12 до 18 мм2. Для весьма больших двигателей с диаметром D поршня порядка 1000 мм площадь Atot находится в интервале от 14,7 до 100 мм2, а предпочтительно в интервале от 33,3 до 50 мм2.

Из фиг. 6b и 6с видно, что каналы 32 для снижения давления могут иметь разные формы и разные поперечные сечения, а на фиг. 6d показано местоположение канала у верха части 33 поршня в соответствии с вариантом осуществления конструкции, показанным на фиг. 5b. Кроме того, как показано на фиг. 6е, каналы 32 могут быть расположены у нижней поверхности части 33 поршня, но этот вариант конструкции не является предпочтительным.

6d показано местоположение канала у верха части 33 поршня в соответствии с вариантом осуществления конструкции, показанным на фиг. 5b. Кроме того, как показано на фиг. 6е, каналы 32 могут быть расположены у нижней поверхности части 33 поршня, но этот вариант конструкции не является предпочтительным.

В шестом варианте осуществления конструкции, показанном на фиг. 7а,b, каналы для снижения давления содержат участки 35, которые проходят через поршневое кольцо 14, причем предпочтительно наклонно вниз из кольцевого пространства 25 к кольцевой части 36, которая образована в виде открытого вверх углубления в нижней поверхности 23 кольцевой канавки. Из участка 36 канала просачивающийся газ течет через идущие в радиальном направлении участки 37 к выходным отверстиям 20, при прохождении из которых газ наталкивается на внутреннюю поверхность 16 гильзы, движется с малой скоростью вниз и вызывает увеличение давления в кольцевом пространстве 26.

Различные варианты осуществления конструкции могут быть объединены в новые варианты, при этом детали вариантов конструкции также могут быть объединены друг с другом.

Формула изобретения

1. Поршень двухтактного дизельного двигателя с крейцкопфом, имеющий ряд канавок для поршневых колец, которые имеют меньшую высоту в осевом направлении поршня, чем высота канавки, взаимосвязанной с кольцом, при этом поршень по меньшей мере у некоторых из колец имеет каналы для снижения давления, формирующие соединение для потока газа между кольцевыми пространствами, расположенными выше и ниже поршневого кольца у наружной поверхности поршня, причем каналы для снижения давления по меньшей мере частично образованы в поршне, отличающийся тем, что выходные отверстия каналов снижения давления для горячего газа, текущего из кольцевого пространства сверху к кольцевому пространству снизу поршневого кольца, имеют такое местоположение и ориентацию, что на протяжении от выходных отверстий удается избежать наталкивания осей каналов на поршневое кольцо, а полная площадь Аtot поперечного сечения этих каналов для снижения давления находится в интервале от D2/68000 до D2/10000, где D — диаметр поршня, выраженный в мм, а Аtot — площадь, выраженная в мм2.

2. Поршень по п. 1, отличающийся тем, что отверстия каналов для снижения давления расположены радиально к внутренней стороне задней поверхности поршневого кольца, и каналы для снижения давления параллельны осевому направлению поршня.

3. Поршень по п. 1, отличающийся тем, что отверстия каналов для снижения давления расположены в периферийной поверхности поршня.

4. Поршень по п. 3, отличающийся тем, что каждый канал для снижения давления содержит по меньшей мере два участка, которые проходят внутрь от цилиндрической наружной поверхности поршня и сообщаются друг с другом внутри поршня посредством потока, предпочтительно через участки, имеющие прямолинейное сходящееся направление и встречающиеся в точке пересечения.

5. Поршень по п. 1, отличающийся тем, что по меньшей мере часть каналов для снижения давления проходит от углубления в кольцевой канавке по существу параллельно верхней или нижней поверхности кольцевой канавки и выходит у периферийной поверхности поршня.

6. Поршень по п. 5, отличающийся тем, что каналы для снижения давления проходят в части поршня, которая с возможностью удаления вставлена в углубление в кольцевой канавке.