Система турбонаддува — принцип работы турбины, устройство турбокомпрессора автомобиля

Мощность двигателя автомобиля напрямую зависит от того, какое количество топлива и какой объем воздуха поступают в двигатель. Чтобы повысить мощность двигателя, логично увеличить количество этих компонентов.

Просто увеличить количество топлива недостаточно, если при этом не увеличить объем воздуха, необходимого для максимально полного сгорания топлива. Использование турбокомпрессора дает возможность доставить больший объем воздуха в цилиндры, предварительно сжав его.

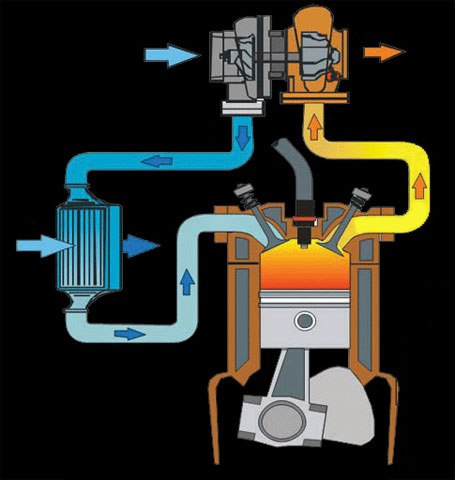

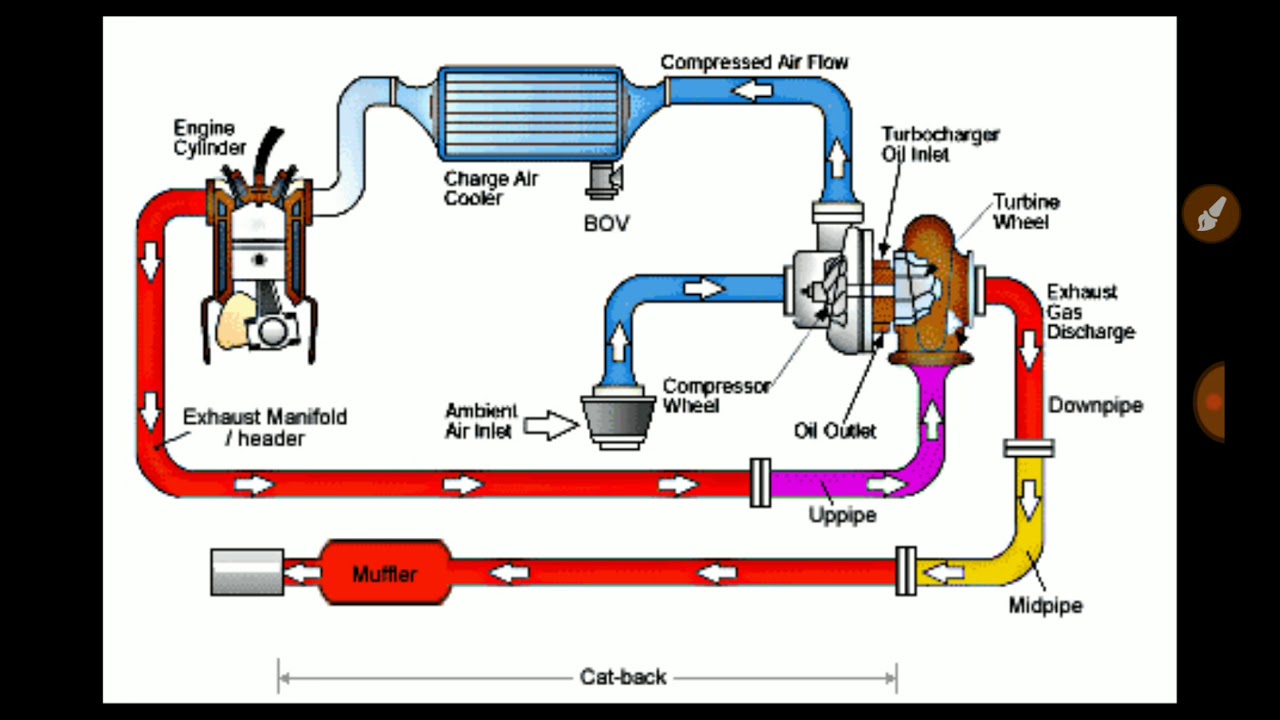

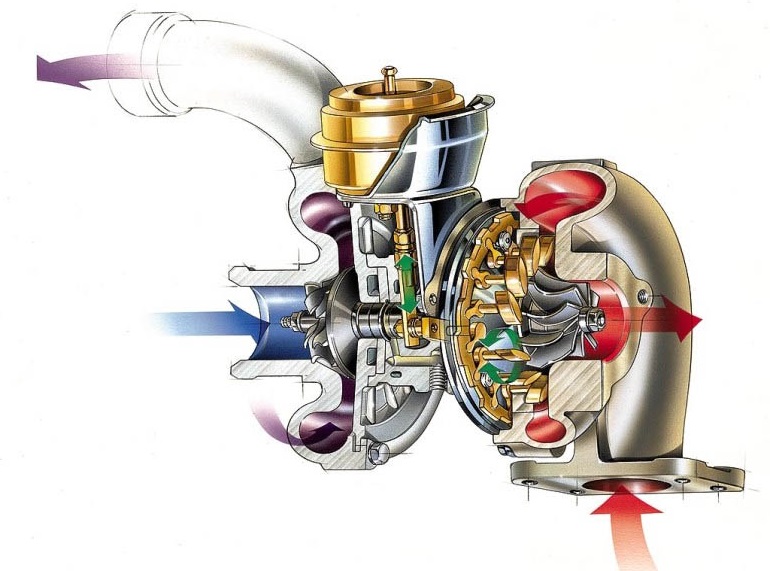

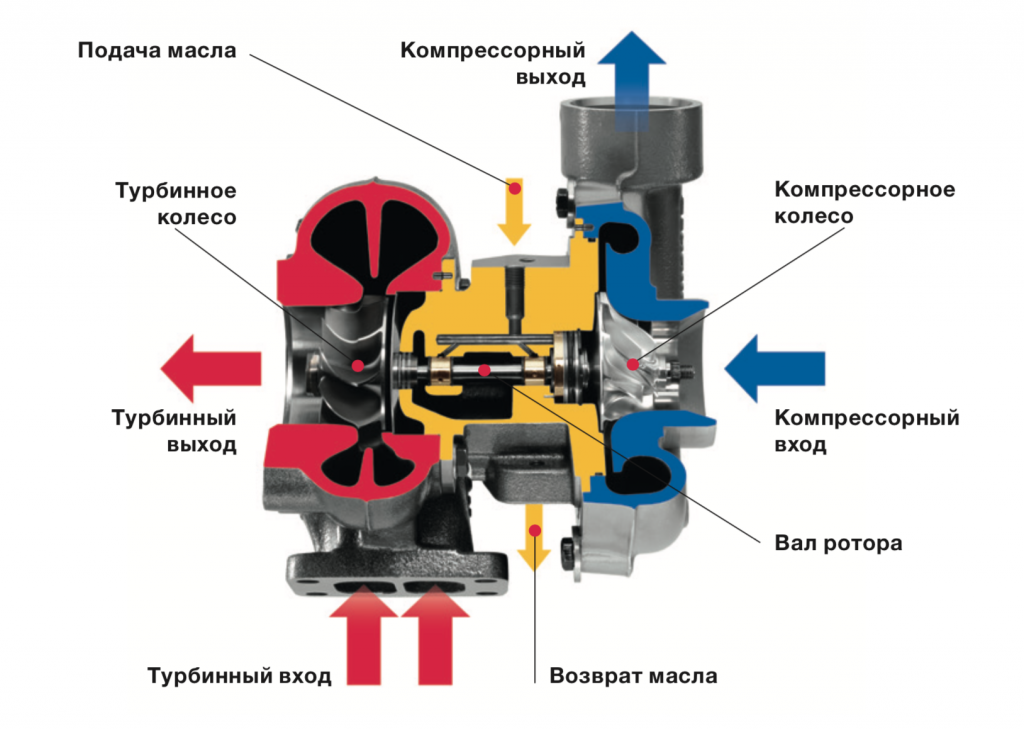

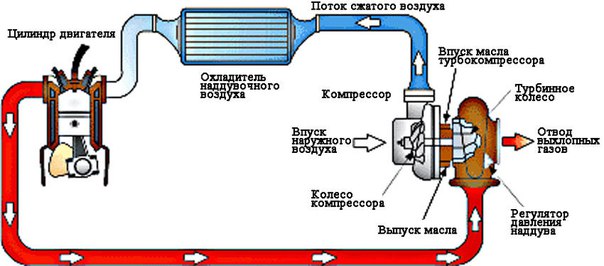

Принцип работы турбины двигателя таков: в цилиндры под давлением отработанных газов подается сжатый воздух, который вращает крыльчатку. Компрессор, расположенный на одном валу с крыльчаткой, нагнетает давление в цилиндр.

Турбонаддув от выхлопных газов – наиболее эффективная система увеличения мощности двигателя. Использование турбонаддува не увеличивает объем цилиндров и не влияет на частоту вращения коленвала.

Таким образом, помимо увеличения мощности, турбонаддув позволяет рационально расходовать топливо и уменьшить токсичность отработанных газов благодаря тому, что топливо сгорает полностью.

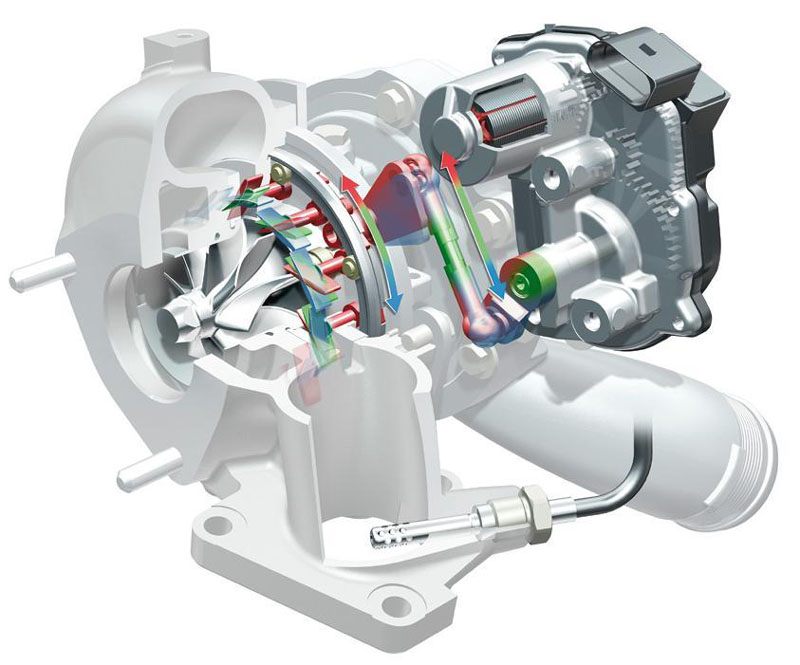

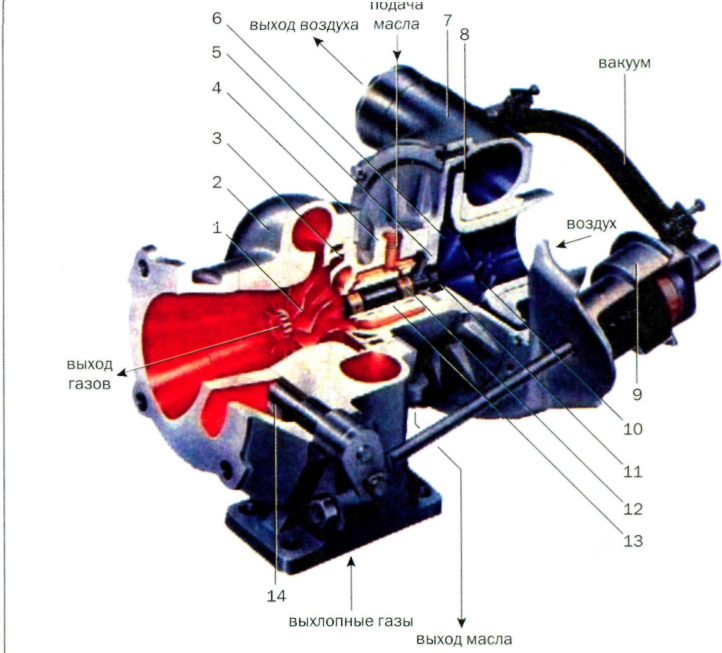

Устройство турбокомпрессора автомобиля

Система турбонаддува используется не только в дизельных, но и в бензиновых двигателях.

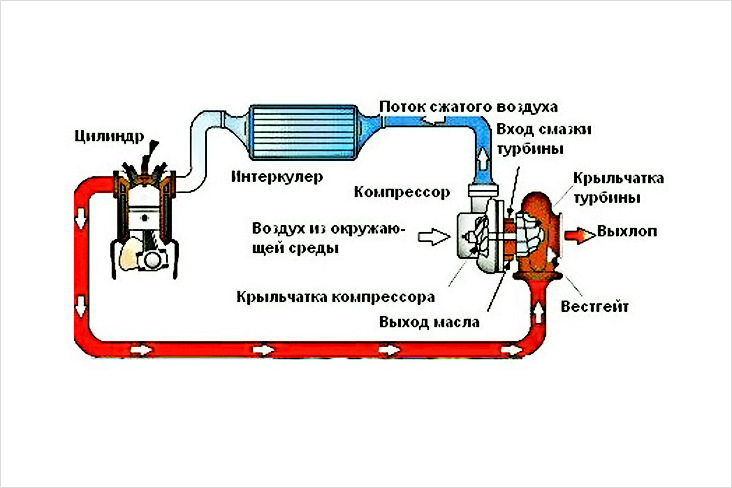

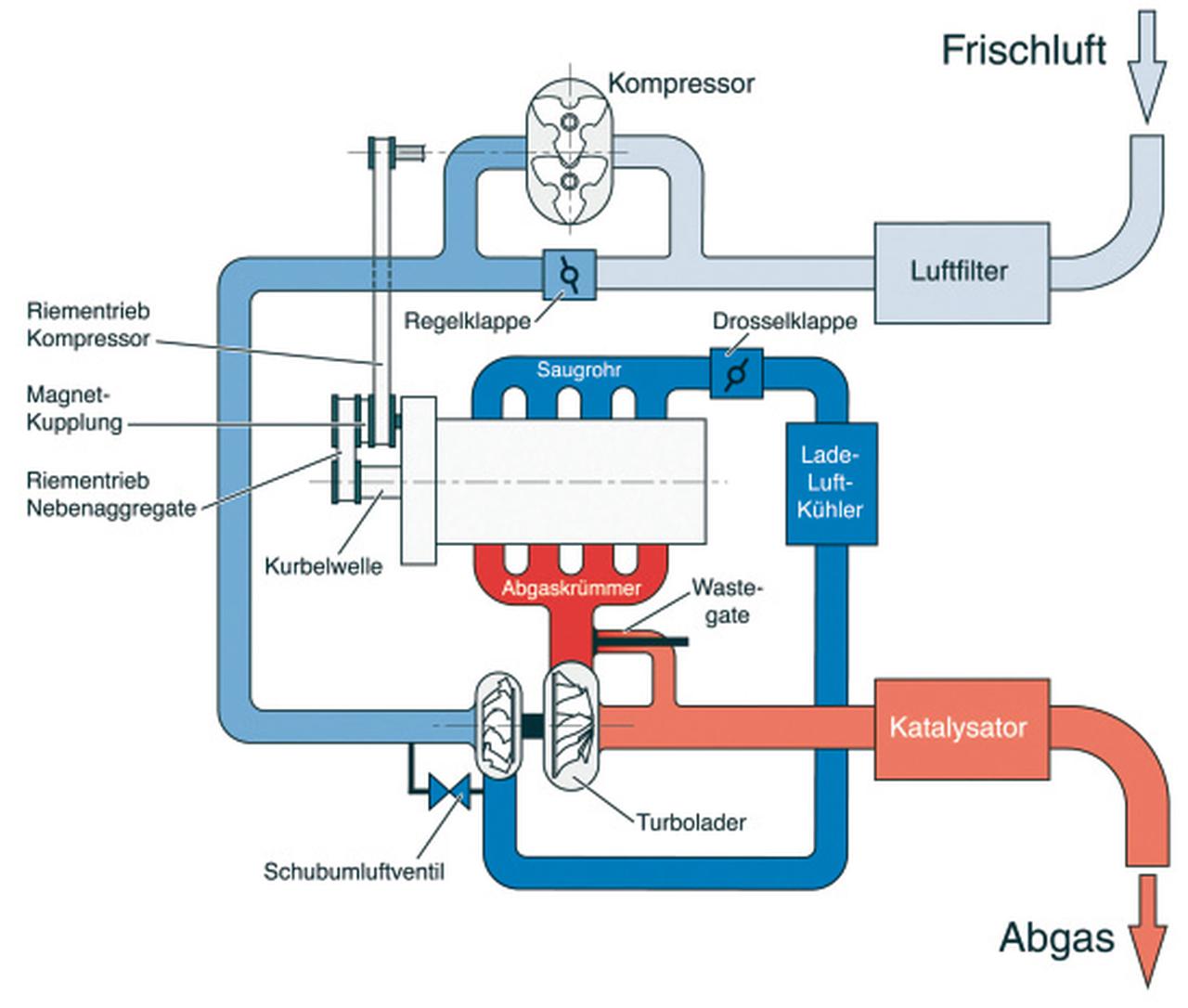

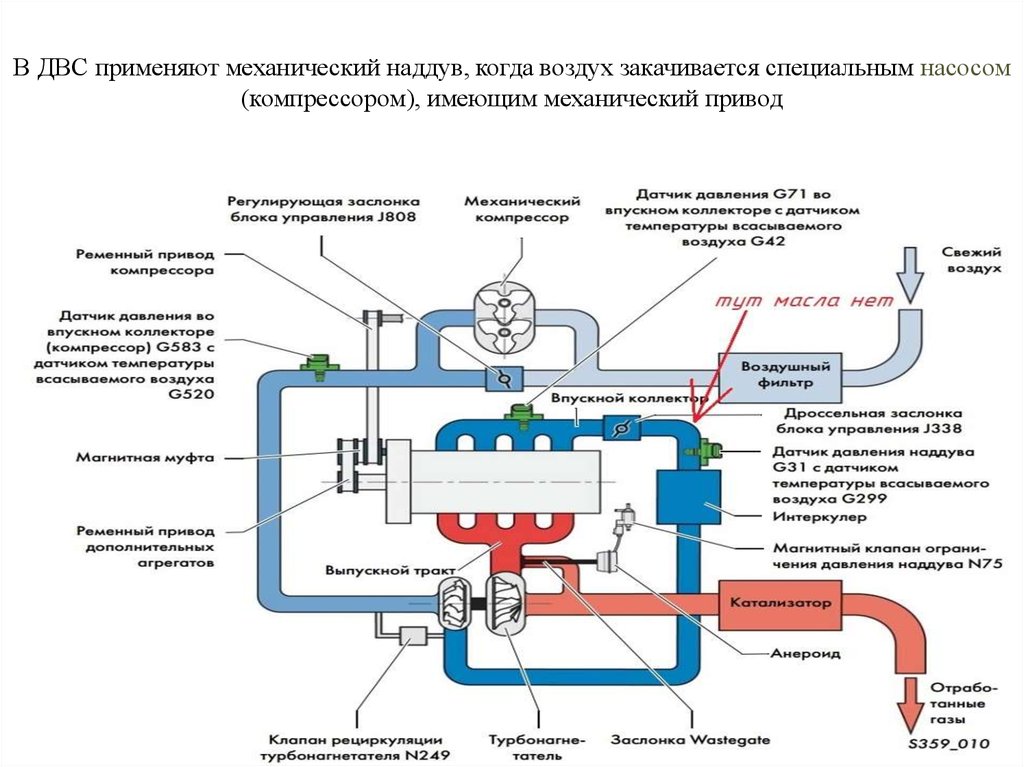

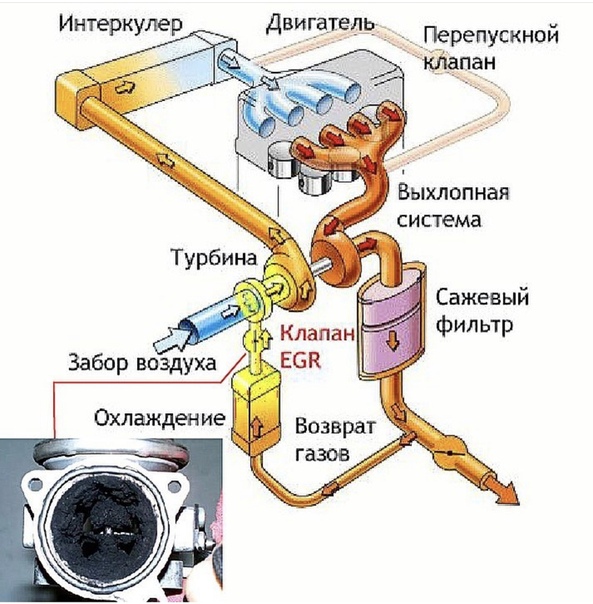

Система турбонадува состоит из следующих элементов:

- Турбокомпрессора;

- Интеркулера;

- Перепускного клапана;

- Регулировочного клапана;

- Выпускного коллектора.

Принцип работы турбины дизельного двигателя

Работа дизельной турбины также основана на использовании энергии выхлопных газов.

В общих чертах принцип работы турбины дизеля выглядит так.

От выпускного коллектора выхлопные газы направляются в приемный патрубок турбины, после попадают на крыльчатку, принуждая ее двигаться. С крыльчаткой на одном валу расположен компрессор, который нагнетает давление в цилиндрах.

Основное отличие турбокомпрессорных агрегатов от атмосферных дизелей в том, что здесь в цилиндры воздух подается принудительно и под высоким давлением. Поэтому на цилиндр попадает значительно большее количество воздуха. В сочетании с большим объемом подающегося топлива мы получаем прирост мощности порядка 25%. При этом пропорции воздушно-топливной смеси остаются неизменными.

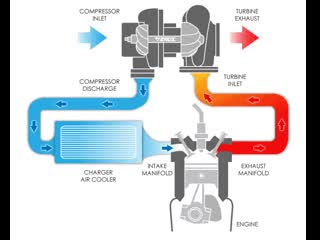

Чтобы еще больше увеличить объем поступающего в цилиндры воздуха, используется интеркулер – устройство, предназначенное для охлаждения атмосферного воздуха перед подачей его в двигатель. Это позволяет за один цикл подать в цилиндр еще больше воздуха, так как, холодный, он занимает меньше места.

Технология турбонаддува используется в случаях, когда необходимо увеличить мощность мотора и при этом оставить неизменными его размеры и габариты.

Более наглядно схема работы турбины показана в этом видео:

Принцип работы дизельной турбины несколько отличается от работы турбины на бензиновом двигателе. В чем отличие? Давайте рассмотрим подробнее.

В чем отличие? Давайте рассмотрим подробнее.

Отличие работы турбины бензинового двигателя

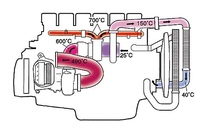

Основное отличие турбин бензинового двигателя от турбин дизельного в том, что последние раскручиваются с помощью выхлопных газов, температура которых достигает 850 градусов. А турбина бензинового двигателя раскручивается с помощью газов, имеющих температуру от 1000 градусов. Имея одинаковый принцип работы, бензиновая турбина изготовлена из более жароустойчивых сплавов, нежели турбина дизельная.

Само строение бензиновой турбины также имеет некоторые отличия, в частности угол входа, крутка лопаток и т.д. По этой причине не стоит использовать дизельные турбины для наддува бензинового двигателя, впрочем, как и наоборот (подробнее в статье).

Вернутся к списку «Статьи и новости»

Принцип работы турбины на дизельном двигателе

Турбонаддув обязан свои появлением пресловутой немецкой рачительности и практичности во всём. Ещё Рудольфу Дизелю и Готлибу Даймлеру, в конце XIX века, не давал покоя такой вопрос. Как же так: выхлопные газы просто так выбрасываются в трубу, а энергия, которой они обладают, не приносит никакой пользы? Непорядок… В веке двадцать первом, двигатели, оснащённые турбиной, давно перестали быть экзотикой и используются повсеместно, на самой разной технике. Почему турбины получили распространение прежде всего на дизельных двигателях и каков принцип работы этих полезных агрегатов, разберём далее – в строго научно-популярной, но наглядной и понятной каждому форме.

Ещё Рудольфу Дизелю и Готлибу Даймлеру, в конце XIX века, не давал покоя такой вопрос. Как же так: выхлопные газы просто так выбрасываются в трубу, а энергия, которой они обладают, не приносит никакой пользы? Непорядок… В веке двадцать первом, двигатели, оснащённые турбиной, давно перестали быть экзотикой и используются повсеместно, на самой разной технике. Почему турбины получили распространение прежде всего на дизельных двигателях и каков принцип работы этих полезных агрегатов, разберём далее – в строго научно-популярной, но наглядной и понятной каждому форме.

Об истории изобретения и внедрения турбонаддува

Итак, идея «пустить в дело» энергию отработанных выхлопных газов появилась уже вскоре после изобретения и успешных опытов применения двигателей внутреннего сгорания. Немецкие инженеры и первопроходцы автомобиле- и тракторостроения, во главе с Дизелем и Даймлером, провели первые опыты по повышению мощности двигателя и снижению расхода топлива с помощью нагнетания сжатого воздуха от выхлопов.

Готдиб Даймлер выпускал вот такие автомобили, а уже задумывался о внедрении системы турбонаддува

Но первым, кто построил первый эффективно работающий турбокомпрессор, стали не они, а другой инженер – Альфред Бюхи. В 1911 году он получил патент на своё изобретение. Первые турбины были таковы, что использовать их было возможно и целесообразно только на крупных двигателях (например, судовых).

Далее турбокомпрессоры начали использоваться в авиационной промышленности. Начиная с 30-х годов ХХ века, в Соединённых Штатах регулярно запускались в «серию» военные самолёты (как истребители, так и бомбардировщики), бензиновые двигатели которых были оснащены турбонагнетателями. А первая в истории грузовая автомашина с турбированным дизельным мотором была сделана в 1938 году.

В 60-е годы корпорация «Дженерал Моторс» выпустила первые легковые «Шевроле» и «Олдсмобили» с бензиновыми карбюраторными двигателями, оснащёнными турбонаддувом. Надежность тех турбин была невелика, и они быстро исчезли с рынка.

Oldsmobile Jetfire 1962 года – первый серийный автомобиль с турбонаддувом

Мода на турбированные моторы вернулась на рубеже 70-х/80-х, когда турбонаддув начали широко использовать в создании спортивных и гоночных автомобилей. Приставка «турбо» стала чрезвычайно популярной и превратилась в своеобразный лейбл. В голливудских фильмах тех лет супергерои нажимали на панелях своих суперкаров «магические» кнопки «турбо», и машина уносилась вдаль. В реальной же действительности турбокомпрессоры тех лет ощутимо «тормозили», выдавая существенную задержку реакции. И, кстати, не только не способствовали экономии топлива, а наоборот, увеличивали его расход.

Труженик советских полей – трактор К-701 «Кировец» с турбонаддувом

Первые действительно успешные попытки внедрения турбонаддува в производство автомобильных двигателей серийного производства осуществили в начале 80-х годов «SAAB» и «Mercedes». Этим передовым опытом не замедлили воспользоваться и другие мировые машиностроительные компании.

Почему в итоге турбины получили распространение именно на дизельных, а не бензиновых двигателях? Потому что дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Соответственно, требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – гораздо больше.

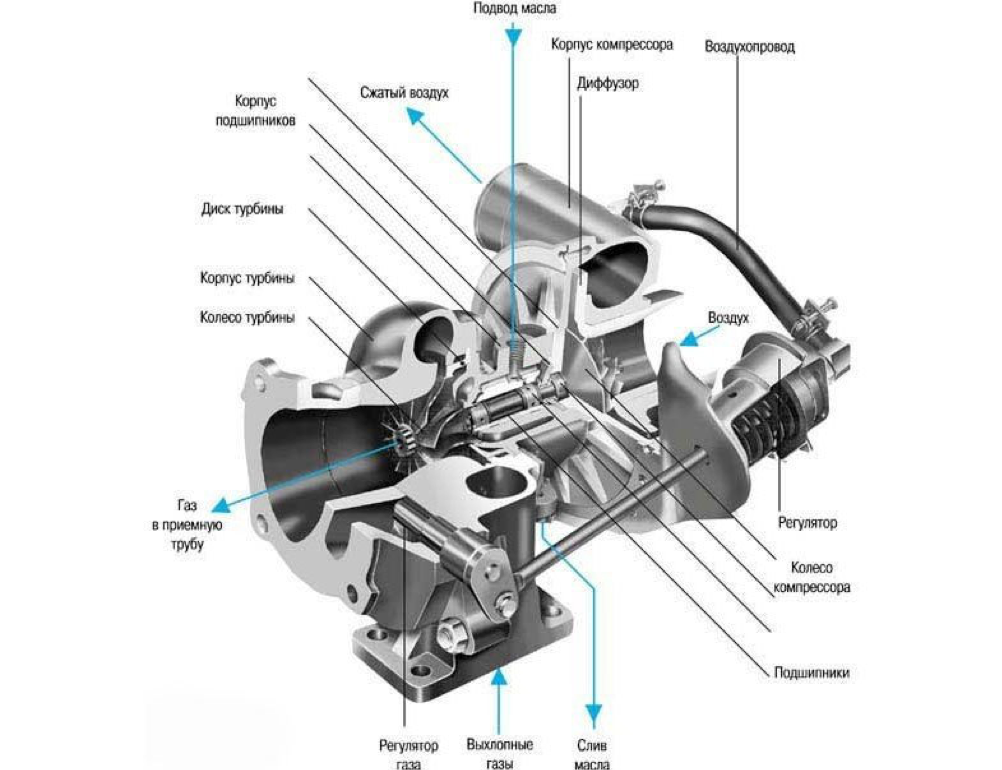

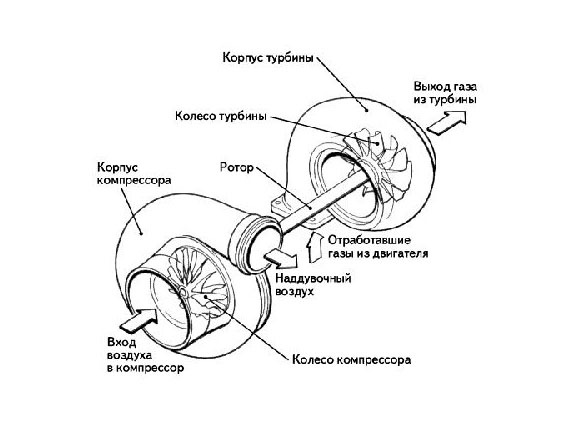

Устройство системы турбонаддува

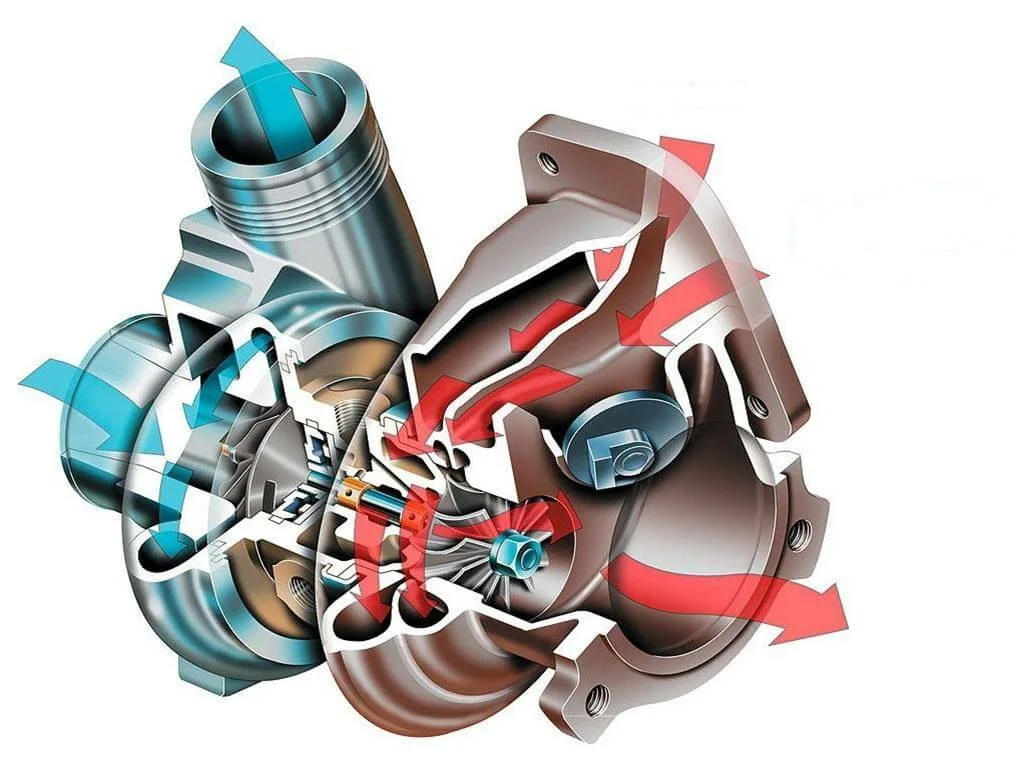

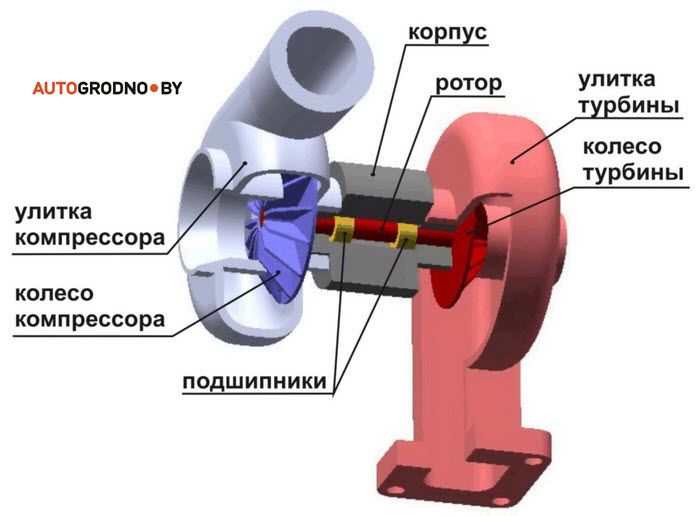

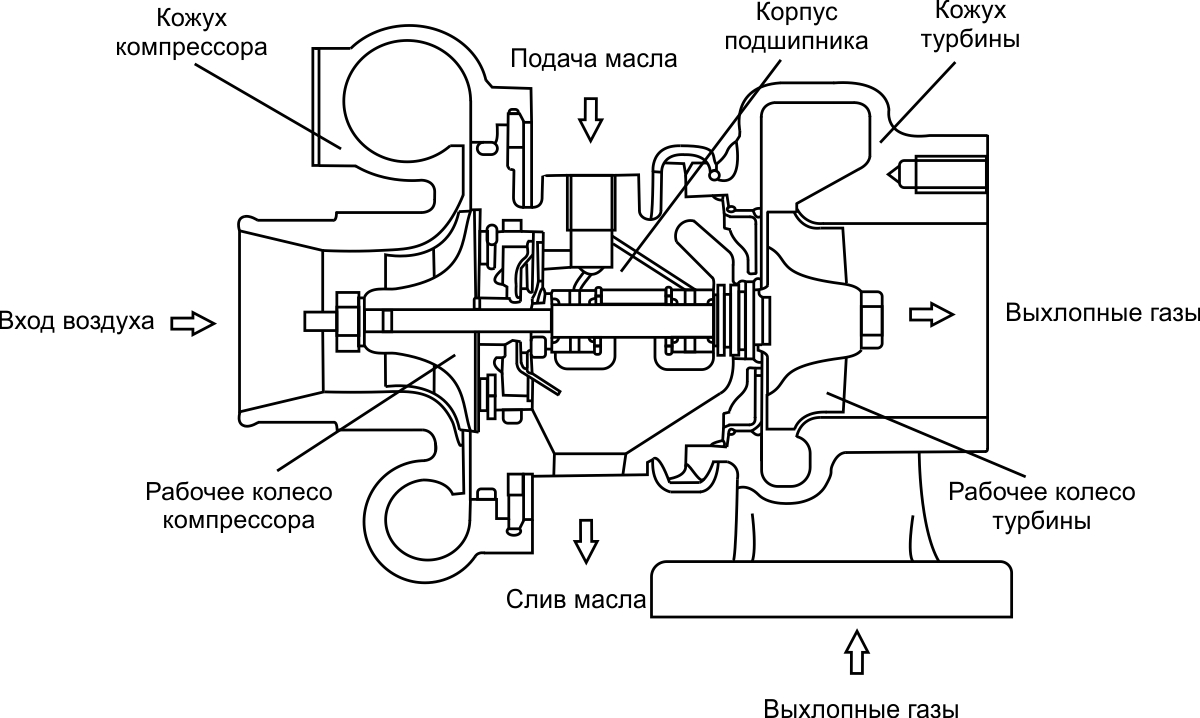

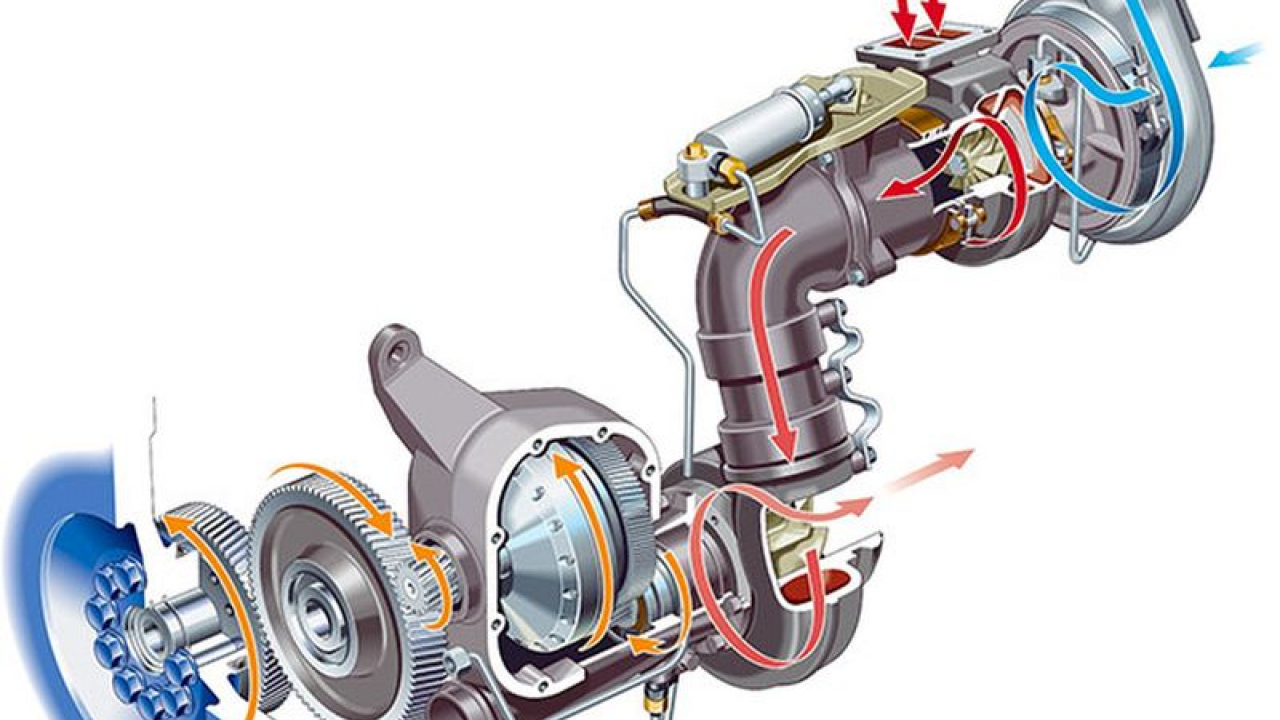

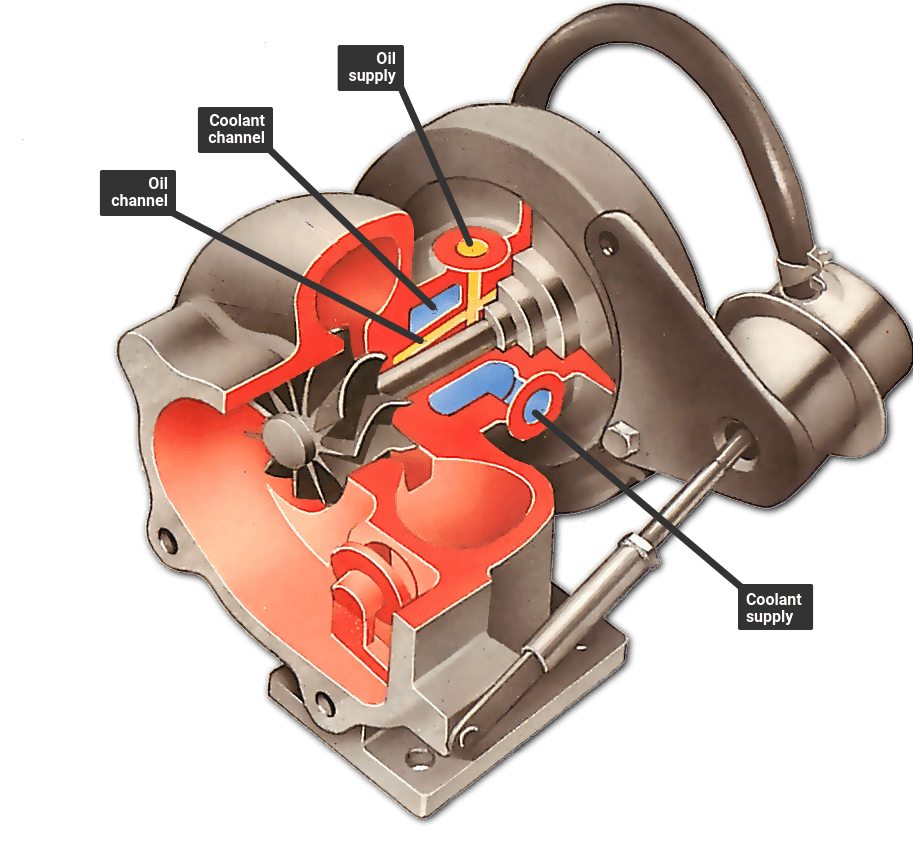

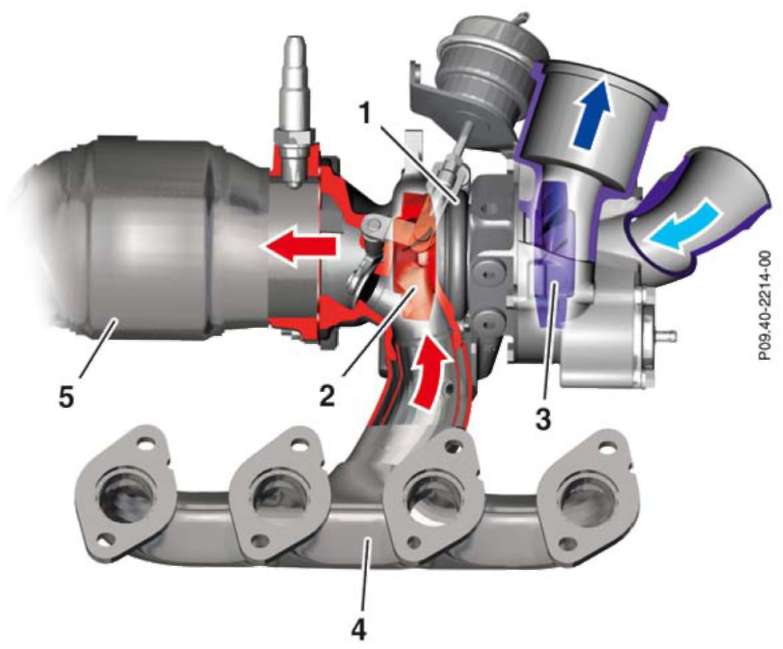

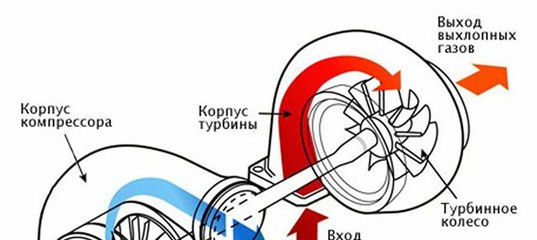

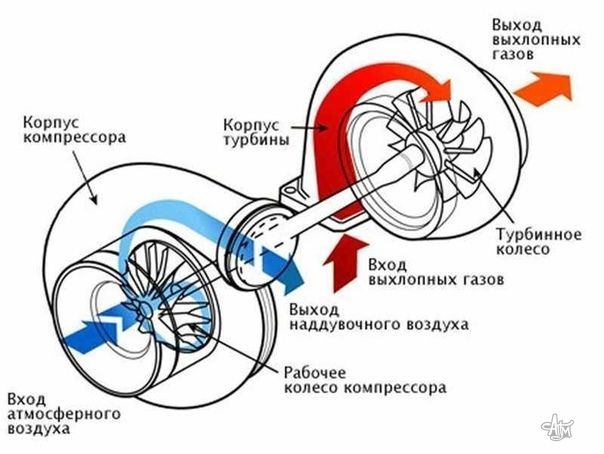

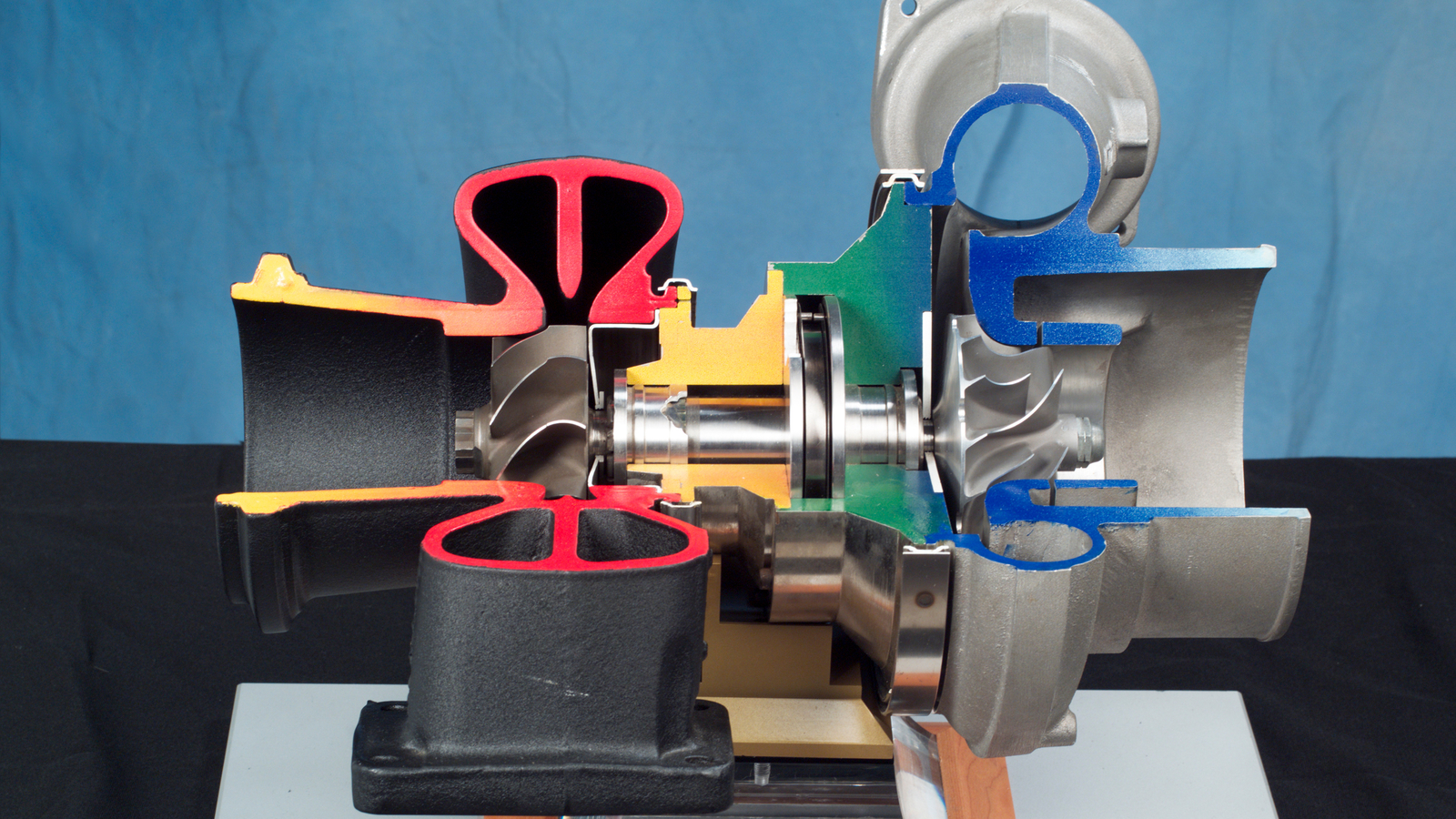

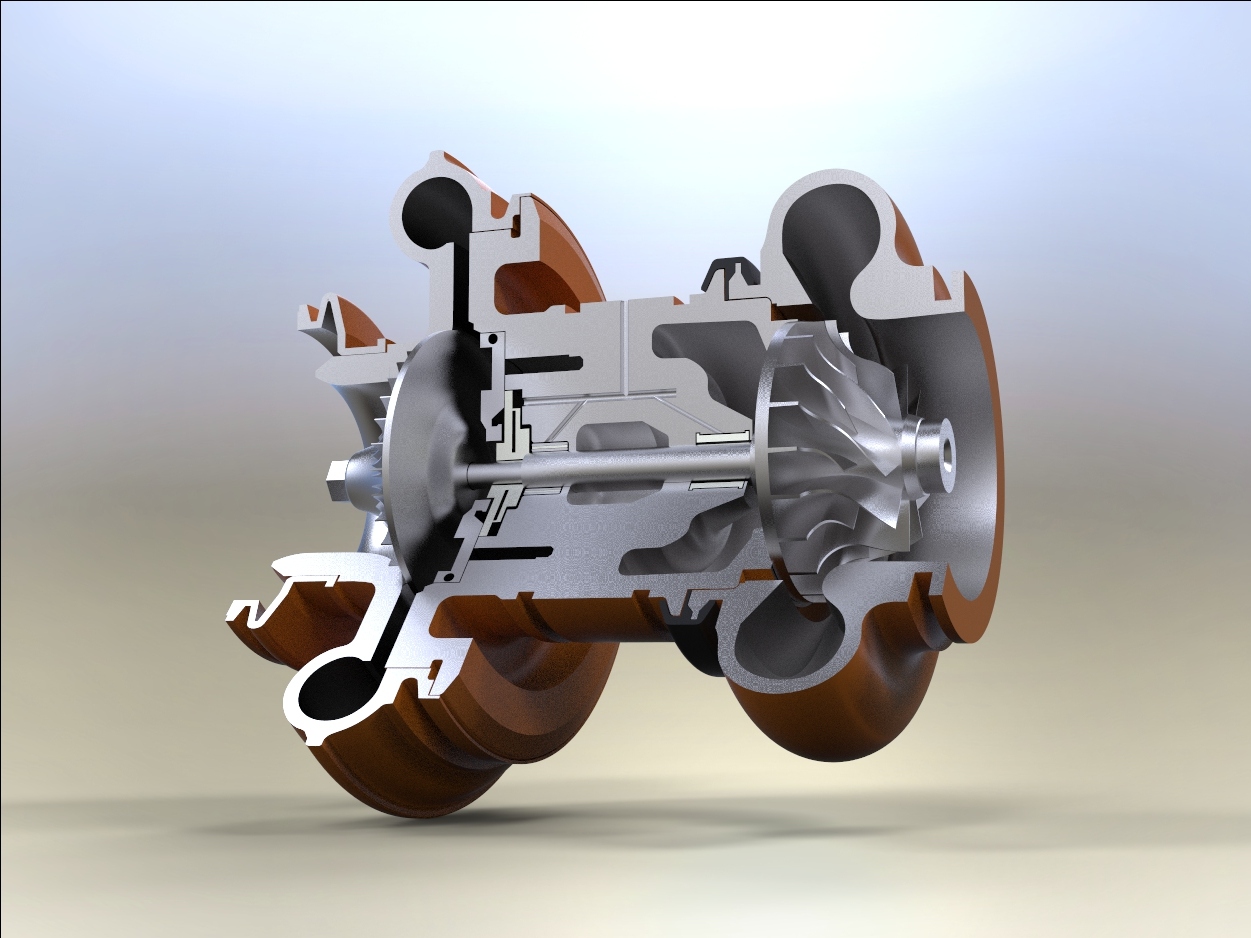

Система турбонаддува состоит из двух частей: из турбины и турбокомпрессора. Турбина служит для преобразования энергии отработанных газов, а компрессор – непосредственно для подачи многократно сжатого атмосферного воздуха в рабочие полости цилиндров. Главные детали системы – два лопастных колеса, турбинное и компрессорное (так называемые «крыльчатки»). Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Чем больше воздуха поступит в камеру сгорания, тем большее количество солярки дизель сможет сжечь за конкретную единицу времени. Результат – существенное увеличение мощности мотора, без необходимости наращивания объёма его цилиндров.

Составные части устройства турбонаддува:

- корпус компрессора;

- компрессорное колесо;

- вал ротора, или ось;

- корпус турбины;

- турбинное колесо;

- корпус подшипников.

Основа системы турбонаддува – это ротор, закреплённый на специальной оси и заключённый в особый жаропрочный корпус. Беспрерывный контакт всех составных частей турбины с чрезвычайно раскалёнными газами определяет необходимость создания как ротора, так и корпуса турбины из специальных жаропрочных металлосплавов.

Крыльчатка и ось турбины вращаются с очень высокой частотой и в противоположных направлениях. Это обеспечивает плотный прижим одного элемента к другому. Поток отработанных газов проникает вначале в выпускной коллектор, откуда попадает в специальный канал, что расположен в корпусе турбо-нагнетателя. Форма его корпуса напоминает панцирь улитки. После прохождения этой «улитки» отработанные газы с разгоном подаются на ротор. Так и обеспечивается поступательное вращение турбины.

Ось турбонагнетателя закреплена на специальных подшипниках скольжения; смазка осуществляется подачей масла из системы смазки моторного отсека. Уплотнительные кольца и прокладки препятствуют утечкам масла, а также прорывам воздуха и отработанных газов, а также их смешиванию. Конечно, полностью исключить попадание выхлопа в сжатый атмосферный воздух не удаётся, но в этом и нет большой необходимости…

Как работает турбина дизельного двигателя

Мощность любого двигателя и производительность его работы зависит от целого ряда причин.

То есть, чем больше за единицу времени сжигается горючего, тем большее количество воздуха потребуется «впихнуть» в мотор (не очень красивое слово «впихнуть» здесь, тем не менее, очень хорошо подходит, поскольку сам мотор не справится с забором избыточного количества сжатого воздуха, и фильтры нулевого сопротивления в этом ему не помогут).

В этом, повторимся, и состоит основное назначение турбонаддува – в наращивании подачи воздушно-топливной смеси в камеры сгорания. Это обеспечивается нагнетанием сжатого воздуха в цилиндры, которое происходит под постоянным давлением. Оно происходит вследствие преобразования энергии отработанных газов, проще говоря, из бросовой и утерянной – в полезную. Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

Этот процесс обеспечивает раскручивание колеса турбины («крыльчатки»), снабжённого специальными лопастями, до 100-150ти тысяч оборотов в минуту. На одном валу с крыльчаткой закреплены и лопасти компрессора, которые нагнетают сжатый воздух в цилиндры двигателя. Полученная от преобразования энергии выхлопных газов сила используется для значительного увеличения давления воздуха. Благодаря чему и появляется возможность впрыскивания в рабочие полости цилиндров гораздо большего количества топлива за фиксированное время. Это даёт значительное увеличение как мощности, так и КПД дизеля.

Дизельная турбина в разрезе

Проще говоря, турбосистема содержит две лопастных «крыльчатки», закреплённых на одном общем валу. Но находящихся при этом в отдельных камерах, герметично отделённых друг от друга. Одна из крыльчаток вынуждена вращаться от постоянно поступающих на её лопасти выхлопных газов двигателя. Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

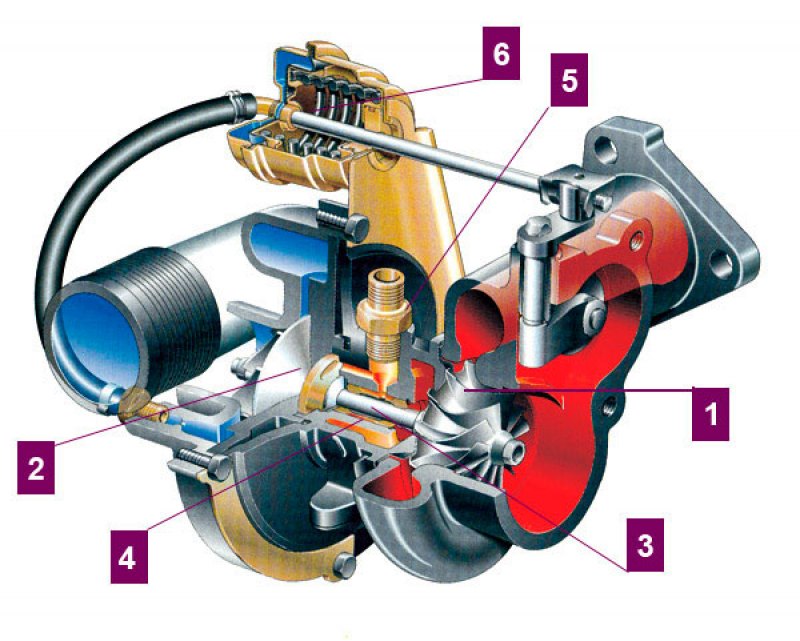

Необходимые дополнения в состав системы турбонаддува: клапаны, интеркулер

Не один десяток лет потребовался инженерам, чтобы создать действительно эффективно работающий турбокомпрессор. Ведь это только в теории всё выглядит гладко: от преобразования энергии отработанных газов можно «вернуть» утерянный процент КПД и значительно увеличить мощность двигателя (например, со ста до ста шестидесяти лошадиных сил). Но на практике подобного почему-то не получалось.

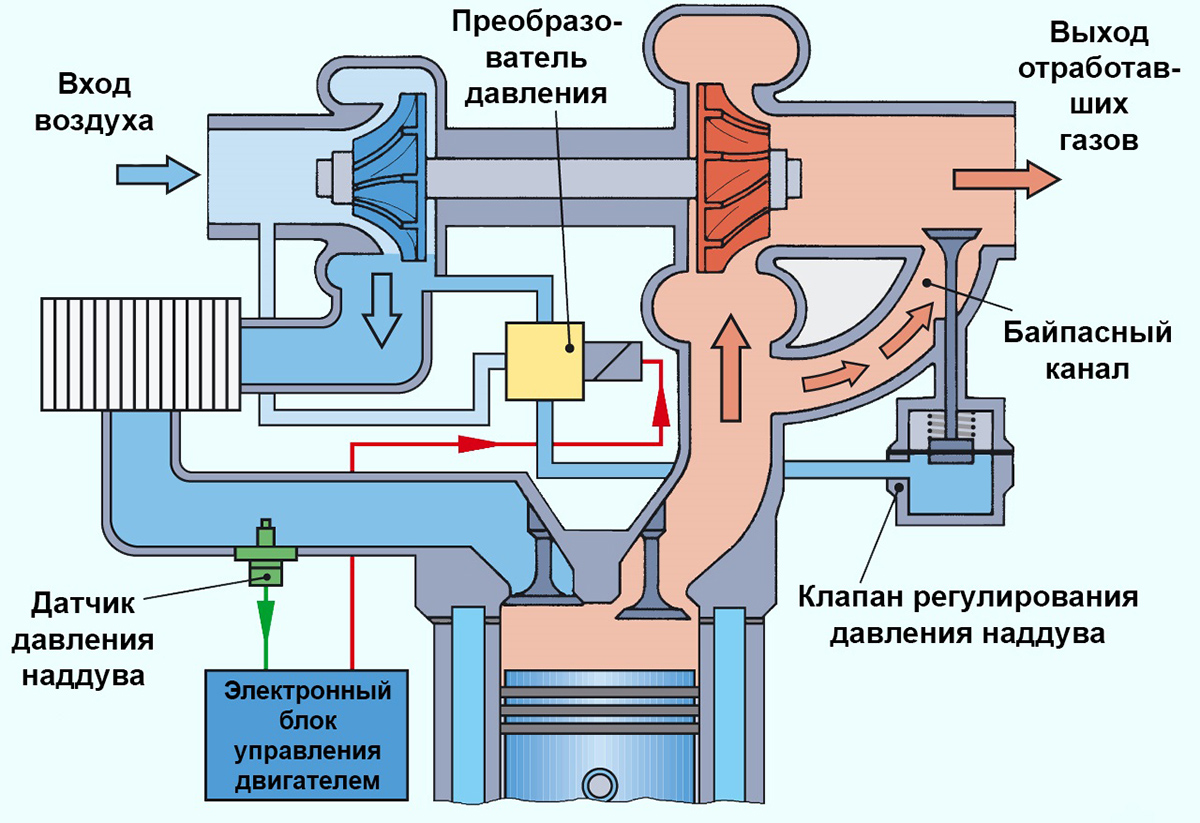

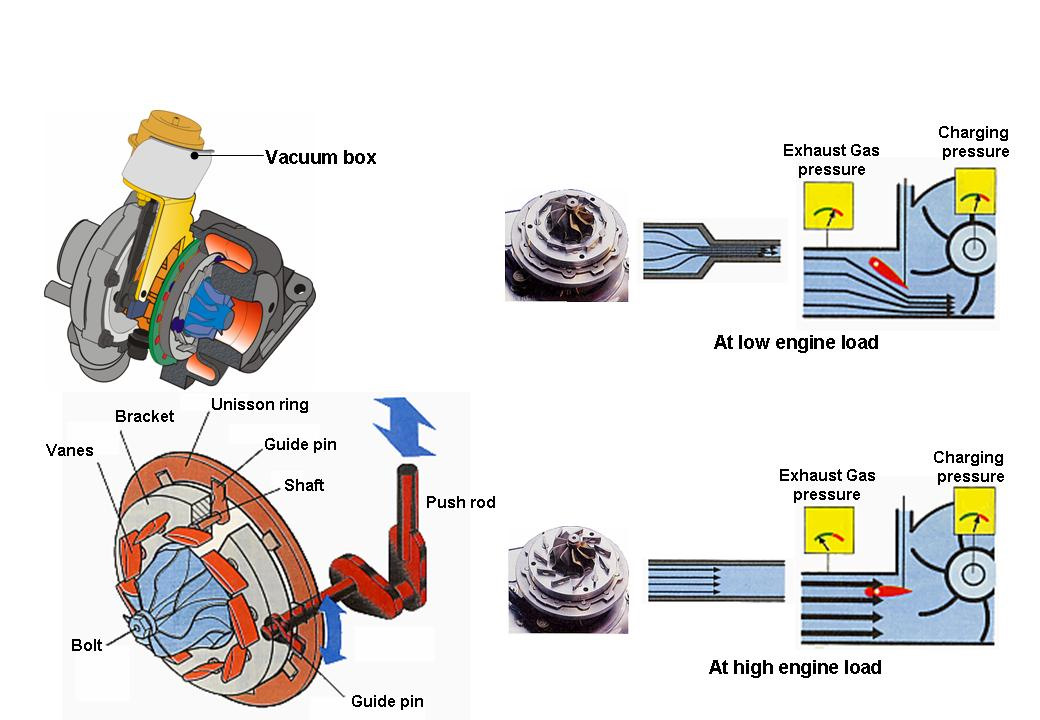

Кроме того, при резком нажатии на акселератор приходилось ждать увеличения оборотов мотора. Оно происходило только через некоторую паузу. Рост давления выхлопных газов, раскрутка турбины и загонку сжатого воздуха происходили не сразу, а постепенно. Данное явление, именуемое «turbolag» («турбояма») никак не удавалось укротить. А справиться с ним получилось, применив два дополнительных клапана: один – для перепускания излишнего воздуха в компрессор через трубопровод из двигательного коллектора. А другой клапан – для отработанных газов. Да и в целом, современные турбины с изменяемой геометрией лопаток даже своей формой уже значительно отличаются от классических турбин второй половины ХХ века.

А другой клапан – для отработанных газов. Да и в целом, современные турбины с изменяемой геометрией лопаток даже своей формой уже значительно отличаются от классических турбин второй половины ХХ века.

Дизельный турбокомпрессор «Бош»

Другая проблема, которую пришлось решать при развитии технологий дизельных турбин, состояла в избыточной детонации. Детонация эта возникала из-за резкого увеличения температуры в рабочих полостях цилиндров при нагнетании туда дополнительных масс сжатого воздуха, особенно на завершающей стадии такта. Решать данную проблему в системе призван промежуточный охладитель наддувочного воздуха (интеркулер).

Интеркулер – это не что иное, как радиатор для охлаждения наддувочного воздуха. Кроме снижения детонации, он снижает температуру воздуха ещё и для того, чтоб не снижать его плотность. А это неизбежно во время процесса нагрева от сжатия, и от этого эффективность всей системы в значительной степени падает.

Кроме того, современная система турбонаддува двигателя не обходится без:

- регулировочного клапана (wastegate).

Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу;

Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу; - перепускного клапана (bypass-valve). Его предназначение – отвод наддувочного воздуха назад во впускные патрубки до турбины, если нужно снизить мощность и дроссельная заслонка закрывается;

- и/или «стравливающего» клапана (blow-off-valve). Который стравливает наддувочный воздух в атмосферу в том случае, если дроссель закрывается и датчик массового расхода воздуха отсутствует;

- выпускного коллектора, совместимого с турбокомпрессором;

- герметичных патрубков: воздушных для подачи воздуха во впуск, и масляных – для охлаждения и смазки турбокомпрессора.

Применение турбонаддува в мировом машиностроении

На дворе двадцать первый век, и никто уже не гонится за тем, чтобы название его легкового автомобиля было с модной в веке ХХ-м приставкой «турбо». Никто и не верит более в «магическую силу турбины» для резкого ускорения автомобиля. Смысл применения и эффективность работы системы турбонаддува всё-таки не в этом.

Смысл применения и эффективность работы системы турбонаддува всё-таки не в этом.

Вот это «улитка»!

Разумеется, наиболее эффективен турбонаддув при его использовании на двигателях тракторов и тяжёлых грузовиков. Он позволяет добавить мощности и крутящего момента без возникновения перерасхода топлива, что очень важно для экономических показателей эксплуатации техники. Там он и используется. Нашли своё широкое применение турбосистемы также на тепловозных и судовых дизелях. И это наиболее мощные из созданных человеком турбин для дизельного двигателя.

Принцип работы турбины.

Как работает турбонаддув в автомобиле

Как работает турбонаддув в автомобилеПринцип работы турбины. Как работает турбонаддув в автомобиле

Для более ясного представления о том, как работает турбина в автомобиле, прежде всего необходимо ознакомится с принципом работы двигателя внутреннего сгорания. Сегодня, основная масса грузовых и легковых автомобилей оснащаются 4-х тактными силовыми агрегатами, работа которых контролируется впускными и выпускными клапанами.

Каждый из рабочих циклов такого двигателя состоит из 4 тактов, при которых коленвал делает 2 полных оборота

Впуск — при этом такте осуществляется движение поршня вниз, при этом в камеру сгорания поступает смесь топлива и воздуха (если это бензиновый двигатель) или только воздуха в случае если это дизельный агрегат.

Компрессия — при этом такте происходит сжатие горючей смеси.

Расширение — на этом этапе происходит воспламенение горючей смеси при помощи искры, вырабатываемой свечами. В случае с дизельным двигателем, воспламенение осуществляется произвольно под действием высокого давления впрыска.

Выпуск — поршень двигается вверх, при этом освобождаются выхлопные газы.

Такой принцип работы двигателя определяет следующие способы повышения его эффективности:

— Установка турбонаддува

— Увеличение рабочего объёма двигателя

— Увеличение числа оборотов коленчатого вала двигателя

Как работает турбина в автомобиле?

Увеличение рабочего объёма двигателя

Увеличение объёма двигателя возможно двумя путями: либо увеличением объема камер сгорания, либо — увеличением количества цилиндров в силовом агрегате. Однако такой способ повышения мощности не совсем оправдан, так как имеет ряд недостатков, среди которых: повышенный расход топлива.

Увеличение числа оборотов коленчатого вала двигателя

Еще один возможный способ повышения производительности двигателя заключается в увеличении числа оборотов коленчатого вала. Это достигается путем увеличения количества ходов поршня за единицу времени. Но использование такого способа имеет жесткие ограничения, которые обусловлены техническими возможностями двигателя. Кроме этого, такая модернизация приводит к падению эффективности работы силового агрегата из-за потерь при впуске и других операциях.

Это достигается путем увеличения количества ходов поршня за единицу времени. Но использование такого способа имеет жесткие ограничения, которые обусловлены техническими возможностями двигателя. Кроме этого, такая модернизация приводит к падению эффективности работы силового агрегата из-за потерь при впуске и других операциях.

Турбонаддув

В двух предыдущих способах двигатель использует воздух, который поступает благодаря собственному нагнетанию. При использовании турбокомпрессора в цилиндр поступает тот же объем воздуха но с предварительным его сжатием. Это дает возможность поступлению большего количества воздуха в цилиндр, благодаря чему появляется возможность сжигания большего объема топлива. При использовании такой технологии, мощность двигателя возрастает по отношению к количеству потребляемого топлива и объему двигателя.

Охлаждение воздуха

В процессе компрессии воздух может нагреваться вплоть до 180 С. Однако воздух имеет свойство увеличения плотности при охлаждении, что дает возможность значительно увеличить объем воздуха, попадающего в цилиндр. Кроме этого, увеличение плотности воздуха существенно снижает расход топлива и количество выбросов продуктов сгорания.

Кроме этого, увеличение плотности воздуха существенно снижает расход топлива и количество выбросов продуктов сгорания.

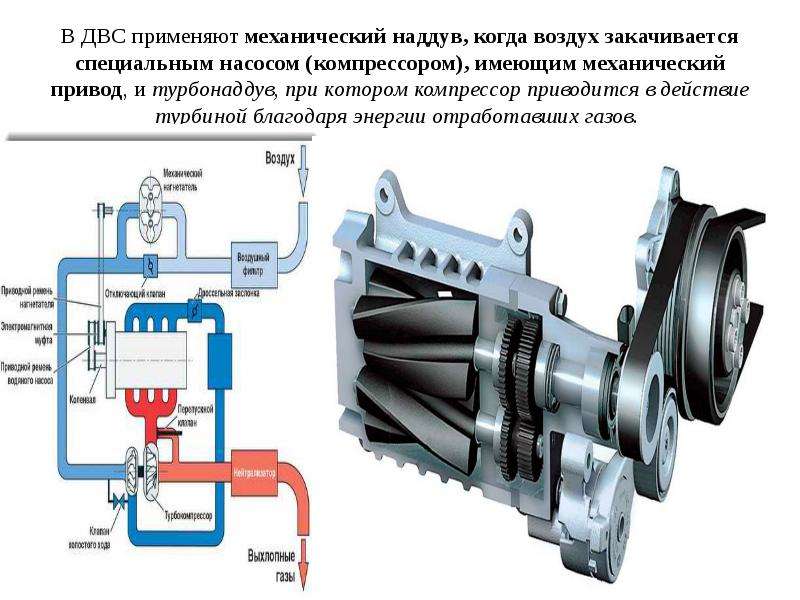

Также существует два разных типа турбонаддува: турбокомпрессор, основанный на использовании энергии выхлопных газов и турбонагнетатель с механическим приводом.

Турбонагнетатель с механическим приводом

В случае использования такого типа компрессии, воздух сжимается благодаря специальному компрессору, который работает от привода двигателя. Но такой метод имеет один большой недостаток. Все дело в том, что при использовании механического турбокомпрессора часть мощность двигателя уходит на обеспечение работы самого компрессора, по этому двигатель, оборудован таким нагнетателем, имеет больший расход топлива чем обычный двигатель такой же мощности.

Турбокомпрессор основанный на использовании энергии выхлопных газов

Такой метод основан на использовании энергии выхлопных газов, которая направлена на привод турбины. При использовании такого способа отсутствует механическое соединение с двигателем, благодаря чему потери мощности не происходит.

При использовании такого способа отсутствует механическое соединение с двигателем, благодаря чему потери мощности не происходит.

Основные преимущества двигателей с турбонаддувом

1) Турбодвигатель имеет меньшее показатели по расходу топлива нежели двигатель без турбины той же мощности и при прочих равных условиях.

2) Силовой агрегат с с турбонаддувом имеет заметно лучшие показатели соотношения веса двигателя к развиваемой им мощности.

3) Использование турбокомпрессора открывает новые возможности по оптимизации других параметров и характеристик двигателя, а также улучшения крутящего момента, что позволит избежать очень часто переключения передач при езде в пробках или гористой местности.

4) Турбодвигатели работают тише чем агрегаты такой же мощности без турбонаддува.

Дизельный двигатель с турбонаддувом

История создания дизельных двигателей с турбонаддувом

Турбокомпрессоры применялись для повышения мощности двигателей внутреннего сгорания еще на этапе развития этого вида технологий. Запатентованный американцем Альфредом Бюхи в 1911 году турбокомпрессор на заре своего развития сыграл значительную роль в военной авиации – турбированные бензиновые двигатели ставились на истребители и бомбардировщики для повышения их высотности. Свое применение в автомобильном дизелестироении технология нашла относительно недавно. Первым серийным автомобилем с турбированным дизелем был появившийся в 1978 г. Mercedes-Benz 300 SD, а в 1981 г. за ним последовал VW Turbodiesel.

Запатентованный американцем Альфредом Бюхи в 1911 году турбокомпрессор на заре своего развития сыграл значительную роль в военной авиации – турбированные бензиновые двигатели ставились на истребители и бомбардировщики для повышения их высотности. Свое применение в автомобильном дизелестироении технология нашла относительно недавно. Первым серийным автомобилем с турбированным дизелем был появившийся в 1978 г. Mercedes-Benz 300 SD, а в 1981 г. за ним последовал VW Turbodiesel.

Устройство и принцип работы дизельного двигателя с турбонаддувом

Принцип работы турбированного дизельного двигателя основан на использовании энергии выхлопных газов. Покинув цилиндр, отработавшие газы попадают на крыльчатку турбины, вращая ее и закрепленную с ней на одном валу турбину компрессора, встроенного в систему подачи воздуха в цилиндры.

Таким образом, в отличие от атмосферных дизелей, в турбокомпрессорных агрегатах воздух в цилиндры подается принудительно под более высоким давлением. В итоге объем воздуха, попадающего в цилиндр за один цикл, возрастает. В сочетании с увеличением объема сгорающего топлива (пропорции топливно-воздушной смеси остаются неизменными) это дает прирост мощности до 25%.

Для еще большего повышения объема поступающего в цилиндры воздуха дополнительно применяют интеркулер – специальное устройство, охлаждающее атмосферный воздух перед нагнетанием в двигатель. Из школьного курса физики известно, что холодный воздух занимает меньше места, чем теплый. Таким образом, при охлаждении можно «затолкать» в цилиндр больше воздуха за цикл.

В результате у турбодизеля меньше удельный эффективный расход топлива (в граммах на киловатт-час) и выше объемная мощность (количество лошадиных сил на литр объема двигателя). Все это обеспечивает возможность существенно подрастить суммарную мощность мотора без значительного увеличения его габаритов и числа оборотов.

Плюсы и минусы дизельного двигателя с турбонаддувом

Обратная сторона повышения мощности мотора при сохранении общих характеристик, то есть форсирования, – более интенсивный износ узлов, как следствие, снижение ресурса силовой установки. Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр. Также в работе двигателей с турбинами низкого давления может присутствовать эффект «турбоямы», выражающийся в заметном «проседании» на низких и средних оборотах двигателя.

Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр. Также в работе двигателей с турбинами низкого давления может присутствовать эффект «турбоямы», выражающийся в заметном «проседании» на низких и средних оборотах двигателя.

Турбированные моторы менее экономичны, чем атмосферные дизели, потребляя на 20 – 50% больше топлива при том же объеме. Еще один явный недостаток системы турбонаддува – она очень чувствительна к износу поршневой группы. Возрастание давления картерных газов ощутимо снижает ресурс турбины. При продолжительной работе в таких условиях наступает «масляное голодание» и поломка турбокомпрессора. Причем повреждение этого агрегата вполне может привести к выходу из строя всего двигателя, а турбированные дизели еще менее ремонтопригодны, чем их атмосферные братья.

Да и вообще, наличие технически сложного турбокомпрессора, нуждающегося в дополнительных устройствах стабилизации давления, аварийного его сброса и так далее делает силовую установку автомобиля более замысловатой, увеличивая число деталей, а значит, снижая общую надежность. К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

Современные технологии усовершенствования дизельных двигателей

Значительную популярность сегодня приобрела система повышения эффективности и гибкости режимов дизеля под названием «Common-Rail». Если в традиционном дизельном двигателе каждая секция насоса высокого давления подает топливо в отдельный топливопровод, замкнутый на одну форсунку. Даже несмотря на изрядную толщину стенок топливопроводов при подаче в них жидкости под давлением в 1500-2000 атмосфер они незначительно, но «раздуваются». В результате попадающая в цилиндр порция топлива отличается от расчетной. «Довесок», сгорая, увеличивает расход горючего, повышает дымность и снижает полноту сгорания топливно-воздушной смеси.

Удачное инженерное решение этой проблемы разработали одновременно сразу несколько автопроизводителей. В новой системе топливный насос высокого давления подает горючее в общий трубопровод — топливную рампу, которая, помимо прочего, играет роль ресивера, то есть стабилизатора давления в контуре. В рампе все время присутствует постоянный объем топлива, находящегося не под пульсирующим давлением, а под постоянным.

В рампе все время присутствует постоянный объем топлива, находящегося не под пульсирующим давлением, а под постоянным.

К тому же, развитие интеллектуальных технологий позволило оснастить форсунки электронными системами открытия (в традиционных дизелях регулировка циклов впрыска происходит гидромеханическим способом при повышении давления в трубопроводе). Электронный блок, управляющий работой форсунок, учитывает информацию о положении педали акселератора, давлении в рампе, температурном режиме двигателя, его нагрузке и т.д. На основе этих данных рассчитывается размер порции топлива и момент его подачи.

Еще одно новшество, появившееся благодаря развитию автомобильной электроники – двухэтапная подача топлива в камеру сгорания. Сначала впрыскивается «разгонная» (около миллиграмма) порция. При сгорании она дополнительно к эффекту сжатия повышает температуру в камере, и основная доза, впрыскиваемая следом, сгорает более плавно, также плавно наращивая давление в цилиндре. В результате двигатель работает мягче и менее шумно, а расход топлива сокращается примерно на 20% при одновременном возрастании крутящего момента на малых оборотах на 25%. Что немаловажно — уменьшается содержание в выхлопе сажи.

Что немаловажно — уменьшается содержание в выхлопе сажи.

Среди новых разработок, призванных улучшить экологические характеристики дизелей одновременно с оптимизацией их экономичности, наиболее перспективной считается система BlueTec, разработанная специалистами концерна Daimler AG. Основная ее составляющая – инновационная методика каталитической нейтрализации выхлопных газов.

Каталитические нейтрализаторы современных автомобилей работают за счет керамических или металлических «сот», покрытых слоем химически активных веществ — катализаторов. Катализаторы окисляют или восстанавливают токсичные соединения CO, CH и NOx до углекислого газа, простого азота и воды.

Однако особенности дизельного топлива, а также процессов образования и сгорания топливно-воздушной смеси в дизеле таковы, что выхлоп содержит не только вредные химические компоненты, но большое количество сажи. Причем если начать уменьшать долю сажи возрастает содержание NOx, и наоборот. Таким образом, для комплексной очистки дизельного выхлопа нужна многокомпонентная химико-механическая система, усложняющая конструкцию автомобиля и, как следствие, снижающая рентабельность производства.

Технология BlueTec построена на сочетании традиционных и новых решений. Сначала отработавшие газы проходят имеющийся на большинстве дизельных автомашин противосажевый фильтр и катализатор, «истребляющий» соединения углерода. Далее в выпускной тракт впрыскивается активный реагент AdВlue на основе мочевины (раствора аммиака в воде). Получившаяся смесь попадает в специальный нейтрализатор избирательного действия (SCR), в котором аммиак из AdBlue под влиянием катализа при температуре 250–300°С вступает в химическую реакцию с окислами азота, «разбирая» их на азот и воду. Здесь же «дожигаются» остальные вредные компоненты.

При очевидных плюсах BlueTec имеет не менее очевидные минусы. Хранение запаса компонента AdВlue требует отдельной емкости. Сама система осложняется за счет присутствия дополнительных узлов и магистралей. К тому же, система еще более прихотлива к качеству топлива и может работать только на солярке с минимальным содержанием серы.

Еще одна весьма актуальная для России проблема — раствор AdВlue замерзает при минус 11,5 градусов. Поэтому инженеры BlueTec сейчас активно работают над совершенствованием систем без использования мочевины. Сегодня проходят опробование и доработку комплексы из противосажевого фильтра, платинового каталитического нейтрализатора и двух SCR-катализаторов, «заряженных» исключительно на борьбу с оксидами азота. В настоящее время система позволяет обеспечить содержание NOx в выхлопе дизелей примерно на уровне Евро-5.

Поэтому инженеры BlueTec сейчас активно работают над совершенствованием систем без использования мочевины. Сегодня проходят опробование и доработку комплексы из противосажевого фильтра, платинового каталитического нейтрализатора и двух SCR-катализаторов, «заряженных» исключительно на борьбу с оксидами азота. В настоящее время система позволяет обеспечить содержание NOx в выхлопе дизелей примерно на уровне Евро-5.

Принцип работы дизельной турбины, как работает турбина дизельного двигателя

Деталь раскручивается силой отработанных газов. Турбокомпрессором называется воздушный насос, приводимый в движение турбиной. Дизельный двигатель разгоняет лопатки до 130 000 оборотов в минуту. Сгорание топлива происходит более полно, расход снижается, а КПД увеличивается. Дополнительно уменьшается количество вредных выбросов в атмосферу.

Схема узла

Турбина соединена с компрессором жёсткой осью. Компрессор втягивает и спрессовывает воздух, и под давлением выдувает в коллектор двигателя. Чем выше давление, тем большее количество газов подаётся в двигатель. Возрастает КПД, скорость разгона, манёвренность.

Чем выше давление, тем большее количество газов подаётся в двигатель. Возрастает КПД, скорость разгона, манёвренность.

Существует прямо пропорциональная зависимость между давлением, с которым подаётся воздух, и быстротой движения турбины. Бесконечно наращивать нагнетаемый объём воздуха нельзя, так как существуют предельные нагрузки на крыльчатки.

Конструкция турбонаддува

Деталь состоит из корпуса и ротора. Газы под давлением выдуваются из выпускного коллектора двигателя в приёмный патрубок турбокомпрессора. В узком канале происходит ускорение. Газы попадают на улитку турбины, затем раскручивают ротор. На скорость влияет размер и форма внутреннего канала.

Модификации

Модели для дизельных, бензиновых двигателей, а также грузовиков и тяжёлой техники отличаются по внутреннему строению корпуса. Для наращивания мощности автобусов и грузовой техники применяют 2 параллельных канала. Ротор разгоняют 2 синхронных воздушных потока.

Турбокомпрессоры большого объёма специально комплектуют кольцом с направляющими лопатками. Это позволяет создать равномерную струю воздуха на роторе. Также появляется возможность регулировать скорость и мощность воздушной массы.

Это позволяет создать равномерную струю воздуха на роторе. Также появляется возможность регулировать скорость и мощность воздушной массы.

Комплектующие изготавливают из тугоплавких металлов, выдерживающих 1000-1150 °С. Ось, на которой закреплён ротор, менее тугоплавкая.

Способ сборки:

- • Ротор и ось соединяют. В процессе обе детали вращаются в противоположные стороны. Трение образует большое выделение тепла. Происходит сплавление.

- • В месте контакта ось имеет внутреннюю полость. Это необходимо для изоляции жара от ротора.

- • Ближе к корпусу турбины в выемке на оси размещают уплотнительное кольцо.

- • Радиальные подшипники полируют.

- • Один конец оси отливается меньшего диаметра и заострённым. На него надевается ротор с закрепительной резьбой. Навинчивающаяся гайка плотно удерживает запчасть на месте.

Ось подлежит обязательной балансировке, как и все части турбокомпрессора. Проводится минимум два этапа балансировки: отдельно и в сборке – перед установкой на двигатель.

Компрессор

Узел включает корпус и ротор. Величина зависит от объёма двигателя и общего размера транспортного средства. Чем больше ротор, тем ниже предельная скорость вращения. Ротор компрессора неразрывно связан с осью и движется с одинаковой быстротой по сравнению с ротором турбины.

Форма алюминиевых лопаток продумана для втягивания воздуха через середину детали. Газы подталкиваются к краям ротора и лопатками передаются на стенки картриджа. Этот механизм сжимает воздух до размеров впускного коллектора. Картридж турбокомпрессора обычно отливают из алюминия.

Корпус подшипников

Центральная ось является связующим звеном между компрессором и турбиной. Движение оси задаётся подшипниками. Между ними, корпусом и осью течёт моторное масло. Оно смазывает всю систему, включая двигатель.

Существуют модели со стационарным подшипником. Смазывание оси производится благодаря наличию масляной ванны. Такой механизм изолирован от системы двигателя. Конструкция хороша тем, что жидкость не только снижает трение, но и остужает механизм в процессе работы.

Комплект из маслоотражательных прокладок и уплотнительных колец служит для предотвращения утечки масла. Расходники прикрепляются по обе стороны турбокомпрессора. Дополнительно затрудняется прохождение воздуха между турбиной, компрессором и осью. Это необходимо, так как внутреннее давление компрессора и турбины превосходит его же в корпусе оси.

Чтобы нивелировать разницу, часть газов и воздуха спускается в картер двигателя вместе с текущим моторным маслом.

Динамические уплотнения

- • Уплотнительное кольцо раскручивается по ходу движения оси с аналогичной быстротой. Три отверстия позволяют создать противовес давлению масла.

- • Внутренний дизайн картриджа в том месте, где снаружи крепится кольцо, имеет специальную конструкцию для изоляции протечек.

Заказать ремонт или замену дизельной турбины в Минске недорого можно по телефону +375 (29) 123 59 55 или через форму на сайте turbovector.by.

Принцип работы актуатора турбины — проверка, регулировка и ремонт

Актуатор турбины

Автомобиль – неизменных помощник практически половины населения страны. Не удивительно, что многие стараются получить максимальную пользу с машины, с минимальными вложениями. И сегодня, чтобы улучшить тяговые характеристики авто, не нужно что-то кардинально менять. Увеличить тяговые характеристики машины можно просто установив турбонаддув.

Не удивительно, что многие стараются получить максимальную пользу с машины, с минимальными вложениями. И сегодня, чтобы улучшить тяговые характеристики авто, не нужно что-то кардинально менять. Увеличить тяговые характеристики машины можно просто установив турбонаддув.

Суть улучшения – турбонаддув позволяет принудительно увеличить объемы воздуха, подающиеся в камеру сгорания, тем самым улучшить процесс сгорания топлива без необходимости физического изменения параметров самого двигателя.

Здесь важно учесть, что больший объем сожженного топлива увеличивает давление и объем выхлопных газов. Поэтому требуется усиленное, оперативное их отведение, чтобы освободить место для новой порции воздуха. Именно на этом и базируется принцип работы актуатора турбины, который мы сегодня рассмотрим.

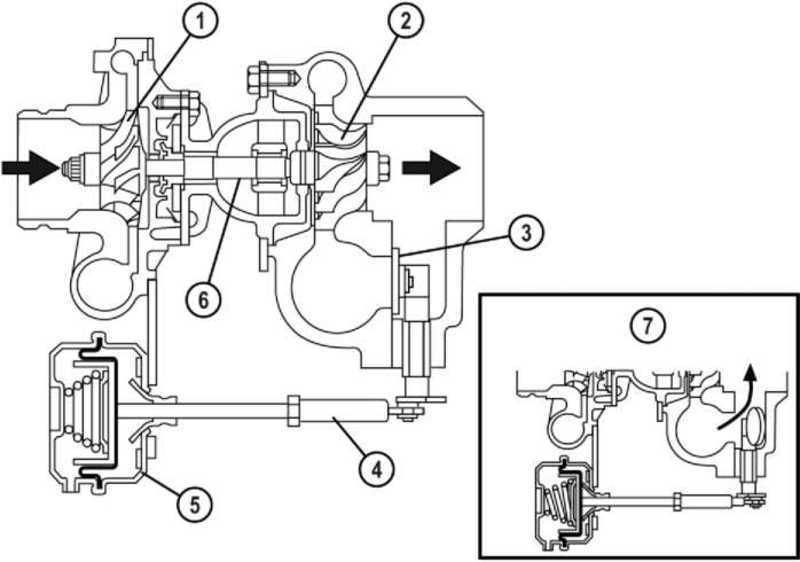

Как работает актуатор турбины

Для начала определимся в терминологии. Актуатор может иметь множество разговорных названий – вестгейт, вакуумный регулятор, избыточный клапан. Все это одна деталь, базовая роль которой сводится к выполнению функции сброса повышенного давления воздуха (выхлопных газов), во время работы двигателя автомобиля. Этот элемент выступает промежуточным звеном между турбокомпрессором и двигателем, оберегая их от перегрузки.

Все это одна деталь, базовая роль которой сводится к выполнению функции сброса повышенного давления воздуха (выхлопных газов), во время работы двигателя автомобиля. Этот элемент выступает промежуточным звеном между турбокомпрессором и двигателем, оберегая их от перегрузки.

Устанавливается практически на турбине.

- Принцип работы актуатора сводится к тому, что при высоких оборотах двигателя, когда возрастает давление выхлопных газов с одной стороны и воздуха, направляемого через турбокомпрессор в двигатель с другой открывается клапан и стабилизирует ситуацию. Во время открытия клапана часть выхлопных газов попросту проходят мимо турбинного колеса, что приводит к снижению эффективности работы турбинного нагнетающего колеса и снижает давление воздуха.

Снижение давления выхлопных газов и направление их в обход турбинного колеса выполняется через калитку вестгейта, управляемую актуатором. Тем самым потребность в воздухе для горючей смеси четко соответствует моменту очищения камеры сгорания от выхлопных газов.

Иные типы актуаторов

В турбинах с изменяемой геометрией также есть актуаторы, которые бывают электрические и пневматические (вакуумные). Актуаторы в этом случае служат для поворота лопаток механизма изменяемой геометрии. Обычно в таких турбинах нет калитки вестгейта с управлением актуатором от повышенного давления.

Наиболее распространенные поломки актуаторов

- повреждение электрических элементов;

- износ зубьев шестеренок и червяка у электрического актуатора;

- выходит из строя электромотор;

- повреждение мембраны вакуумного актуатора.

В таких случаях, чтобы отремонтировать актуатор турбины, необходимо выполнить его диагностику с целью точно определить поломку. Для устранения неисправности целесообразно обратиться в специализированный сервисный центр. Устранить поломку самостоятельно будет достаточно сложно – для определения неисправности нужно специальное оборудование, которое в большинстве случаев отсутствует в домашних условиях. А если покупать отдельно – намного дешевле ремонт актуатора провести в сервисном центре.

А если покупать отдельно – намного дешевле ремонт актуатора провести в сервисном центре.

Проверка актуатора

Изначально, в момент реализации, актуатор имеет заводские настройки и, фактически, готов к работе. Но после установки на транспортное средство целесообразно проверить актуатор и отрегулировать. Характерным сигналом выполнить такие действия будет дребезжание компрессора в момент глушения двигателя авто. Здесь не стоит паниковать, это не поломка актуатора. Просто шток клапана излишне болтается в процессе работы.

Кроме этого, часто, если правильно настроить актуатор, можно существенно увеличить производительность турбокомпрессора путем наращивания давления воздуха, подаваемого в двигатель.

Регулировка осуществляется несколькими путями

- Самый простой и распространенный способ – просто выполнить замену пружины на более мощную. То позволит увеличить и поддерживать высокое давление турбины до момента срабатывания выпускного клапана.

Но это чревато превышением оборотов вала турбины.

Но это чревато превышением оборотов вала турбины. - Следующий вариант, это выполнить подтяжку (можно затянуть, либо послабить) регулятора, влияющего на процесс открытия и последующее закрытия заслонки. При расслаблении тяга удлиняется. Если немного подтянуть – укорачивается. От длины тяги напрямую зависит плотность закрытия заслонки. Чем она меньше, тем плотнее будет примыкать заслонка. Следовательно, чтобы ее открыть нужно больше давления и времени. Тем самым турбина получает возможность обеспечить высокие обороты за короткий промежуток времени.

- Еще один вариант – установка буст-контроллера. Устройство устанавливают перед вестгейтом и обеспечивает снижение давления, при котором срабатывает мембрана актуатора. Фактически такое устройство берет на себя часть функции регулирования давления, вследствие чего клапан не получает информации о реальном давлении газов и продолжает работать в штатном режиме.

Настройка актуатора

Конечно, ремонт турбин следует выполнять в условиях профессиональных сервисных центров, имеющих все необходимое диагностическое оборудование и запасные детали в случае необходимости что-либо менять. Вместе с этим обычная настройка может быть выполнена в домашних условиях.

Вместе с этим обычная настройка может быть выполнена в домашних условиях.

Для этого потребуется пассатижи и ключ на 10. Последовательность действий будет такой:

- Снять турбокомпрессор (некоторые модели машин дают возможность добраться до клапана без необходимости выполнения этой процедуры).

- Снять скобу со штока, ослабить гайку, подтянуть винт регулировки (необходимо крутить влево).

- Выполнить легкое постукивание по заслонке. Подтягивать до момента, пока не пропадет небольшое дребезжание. Учитывайте, чем туже затягиваете, тем сильнее будет возрастать давление на мембране.

- Затяните гайку, верните скобу в исходное положение.

Чтобы проверить правильность ваших действий при настройках – запустите мотор и опробуйте его на разных режимах работы. Если все действия были верными – посторонних звуков не будет, в том числе и в момент глушения двигателя.

Устройство и принцип работы турбонагнетателя (турбины)

Вероятно, не всем известно, что такое турбина. Проще говоря, это машина, которая превращает энергию в механическую работу. Существует несколько видов турбин, которые Вы можете приобрести или заказать в ООО «Инжэкс».

Проще говоря, это машина, которая превращает энергию в механическую работу. Существует несколько видов турбин, которые Вы можете приобрести или заказать в ООО «Инжэкс».

Виды турбонагнетателей

Итак, первый вид турбины, или, как ее еще называют, нагнетателя, это — компрессор. Его присоединяют к двигателю, после запуска которого выработанная энергия поступает к компрессору, приводя его в действие. Максимальная мощность такого вида нагнетателя — 20 тысяч оборотов в минуту. Компрессор обладает довольно надежной конструкцией, обладает практически неиссякаемым ресурсным потенциалом, не требует особого ухода и довольно просто устанавливается.

Второй вид — это турбонагнетатель, который запускается от давления на него отработанных газов. Скорость работы турбонагнетателя может достигать до 200 тысяч оборотов в минуту. Это, пожалуй, наиболее производительный вид турбин, запчасти на который можно найти без особого труда. В ООО «Инжэкс» они всегда есть в наличии по привлекательным ценам.

Третий вид турбины — электрический. Он собирает в себе плюсы компрессора и турбонагнетателя. Многие производители обещают уже в скором времени перейти именно на электротурбины. Производительность и ресурс такого турбонагнетателя практически неиссякаемы.

Как установить турбонагнетатель на экскаватор или погрузчик

Так как же установить турбонагнетатель на экскваватор? Существует целая инструкция.

Необходимо освободить двигатель от отработанного масла и осуществить чистку агрегата. С турбокомпрессора, в свою очередь, необходимо снять трубки и проверить их на качество. Также необходимо заменить масляный фильтр, после чего залить в двигатель чистое масло. Замене подлежит и воздушный фильтр. После всех операций по проверке работоспособности запчастей и установки деталей, необходимо завести двигатель, и, с постоянным увеличением нагрузки, прогреть до рабочей температуры на холостых оборотах. Обязательно необходимо проверить работу турбонагнетателя на ходу: исключить возможность подтекания масла, утечек воздуха и газа. Если двигатель подвергался капитальному ремонту, через тысячу километров хода рекомендуется заменить масляный фильтр и масло в двигателе.

Если двигатель подвергался капитальному ремонту, через тысячу километров хода рекомендуется заменить масляный фильтр и масло в двигателе.

Принцип работы турбины на дизельном двигателе

Турбонагнетатель, установленный в дизельном двигателе, имеет особенности в своем функционировании.

От каких факторов зависит мощность любого двигателя и его производительная сила? В первую очередь, это — объем установленных в нем цилиндров, количества воздушно-топливной смеси и, конечно, качества топливной составляющей. Чем больше горючего сжигается в двигателе за единицу времени, тем выше его мощность. Но, чтобы топливо сгорало быстрее, необходим постоянный запас сжатого воздуха в моторных полостях. Турбина, состоящая из рабочего колеса и корпуса, как раз и отвечает за сохранение запаса воздуха и его непрерывную подачу в камеры сгорания. Принцип работы турбины заключается в том, что газы приводят в действие рабочее колесо, после чего выходят через специальную зону. Основное отличие турбин, устанавливаемых на дизельном моторе от турбин на бензиновых двигателях, — в температуре выхлопных газов. В первом случае она не превышает 850 градусов, во втором — свыше 1000 градусов.

Основное отличие турбин, устанавливаемых на дизельном моторе от турбин на бензиновых двигателях, — в температуре выхлопных газов. В первом случае она не превышает 850 градусов, во втором — свыше 1000 градусов.

На что обращать внимание при работе турбины?

При установке турбины на дизельном двигателе, необходимо регулярно и качественно проверять состояние воздушного фильтра. Дело в том, что при его загрязнении, есть риск возникновения слишком высокого давления, что, в свою очередь, может привести к снижению производительной силы и работоспособности компрессора. При работе турбин на дизельных моторах можно выявить основные неисправности, которые потребуют незамедлительного ремонта. Так, следует провести диагностику турбины, при выявлении следующих факторов:

- невозможность функционирования двигателя на максимальных заявленных оборотах и появление выхлопа черного цвета;

- синий цвет выхлопа;

- громкое функционирование двигателя.

Нельзя не отметить, что при работе турбины значительно увеличивается мощность двигателя, она не оказывает никакого воздействия на цилиндровый объем и частоту вращений коленвала. Пр этом, топливо расходуется более, чем экономично, а газы в выхлопе менее токсичны.

Пр этом, топливо расходуется более, чем экономично, а газы в выхлопе менее токсичны.

Условия покупки и доставки турбин в компании «Инжэкс»

Приобрести турбины таких марок, как Komatsu, Cat, Holset, Switzer Вы можете в ООО «Инжэкс» по оптимальным ценам. Большой выбор деталей в наличии и быстрая доставка, при необходимости. Оплатить заказ Вы можете как по безналичному расчету, так и при получении любым удобным способом.

ООО «Инжэкс» за долгое время работы на рынке бесспорно заслужил звание качественного поставщика турбонагнетателей, которые прослужат Вам долгие годы.

Конструкция и принцип действия турбокомпрессора — турбина

Турбонагнетатель основные функции принципиально не изменились со времен Альфреда Бюхи. Турбокомпрессор состоит из компрессора и турбины, соединенных общим валом. Турбина с приводом от выхлопных газов обеспечивает приводную энергию для компрессора.

Дизайн и функционирование

Турбина турбонагнетателя, состоящая из турбинного колеса и корпуса турбины,

преобразует выхлопные газы двигателя в механическую энергию для привода компрессора. Газ, который ограничен площадью поперечного сечения потока турбины, приводит к

при перепаде давления и температуры между входом и выходом. Это падение давления

преобразуется турбиной в кинетическую энергию для привода турбинного колеса.

Газ, который ограничен площадью поперечного сечения потока турбины, приводит к

при перепаде давления и температуры между входом и выходом. Это падение давления

преобразуется турбиной в кинетическую энергию для привода турбинного колеса.

Есть два основных типа турбин: осевые и радиальные. В осевом типе, поток через колесо идет только в осевом направлении. В радиальных турбинах приток газа центростремительный, т.е.е. в радиальном направлении снаружи внутрь, а газ отток в осевом направлении.

До диаметра колеса около 160 мм используются только радиальные турбины. Этот соответствует мощности двигателя примерно 1000 кВт на турбокомпрессор. От 300 мм и более используются только осевые турбины. Между этими двумя значениями оба варианта возможны.

Поскольку турбина с радиальным потоком является наиболее популярным типом для автомобильной промышленности,

следующее описание ограничено конструкцией и функцией этой турбины. тип.В улитке таких радиальных или центростремительных турбин давление выхлопных газов

преобразуется в кинетическую энергию, и выхлопные газы по окружности колеса

направлен с постоянной скоростью к турбинному колесу. Передача энергии от кинетической

энергия на валу происходит в турбинном колесе, которое сконструировано таким образом, чтобы

почти вся кинетическая энергия преобразуется к тому времени, когда газ достигает колеса

торговая точка.

тип.В улитке таких радиальных или центростремительных турбин давление выхлопных газов

преобразуется в кинетическую энергию, и выхлопные газы по окружности колеса

направлен с постоянной скоростью к турбинному колесу. Передача энергии от кинетической

энергия на валу происходит в турбинном колесе, которое сконструировано таким образом, чтобы

почти вся кинетическая энергия преобразуется к тому времени, когда газ достигает колеса

торговая точка.

Рабочие характеристики

Производительность турбины увеличивается по мере падения давления между входом и выходом. увеличивается, т.е.е. когда больше выхлопных газов забивается перед турбиной в результате повышенных оборотов двигателя или в случае повышения температуры выхлопных газов из-за к более высокой энергии выхлопных газов.

Характерное поведение турбины определяется удельным поперечным сечением потока,

поперечное сечение горловины в области перехода впускного канала к спиральной камере. За счет уменьшения поперечного сечения горловины больше выхлопных газов задерживается перед

турбина и производительность турбины увеличивается в результате более высокого давления

соотношение.Следовательно, меньшее поперечное сечение потока приводит к более высокому давлению наддува.

За счет уменьшения поперечного сечения горловины больше выхлопных газов задерживается перед

турбина и производительность турбины увеличивается в результате более высокого давления

соотношение.Следовательно, меньшее поперечное сечение потока приводит к более высокому давлению наддува.

Площадь поперечного сечения потока турбины можно легко изменить, заменив турбину.

Корпус.

Помимо площади проточного сечения корпуса турбины, площадь выхода на колесо Впуск также влияет на массовый расход турбины. Обработка турбины Литой контур колеса допускает площадь поперечного сечения и, следовательно, давление наддува, быть отрегулированным.Увеличение контура приводит к увеличению площади поперечного сечения потока. турбины.

Турбины с изменяемой геометрией турбины изменяют поперечное сечение потока между улитками.

канал и вход колеса. Площадь выхода на турбинное колесо изменяется на переменную

направляющие лопатки или регулируемое скользящее кольцо, закрывающее часть поперечного сечения.

На практике рабочие характеристики турбин турбонагнетателя отработавших газов описываются картами, показывающими параметры потока в зависимости от давления в турбине соотношение.Карта турбины показывает кривые массового расхода и КПД турбины для различные скорости. Чтобы упростить карту, кривые массового расхода, а также КПД, может быть показан средней кривой

Для обеспечения высокого общего КПД турбокомпрессора согласование компрессора и Диаметр турбинного колеса имеет жизненно важное значение. Положение рабочей точки на карте компрессора определяет частоту вращения турбокомпрессора. Диаметр турбинного колеса должен быть таким, чтобы КПД турбины был максимальным в этом рабочем диапазоне.

Турбины двухступенчатые

Турбина редко подвергается постоянному давлению выхлопных газов. В импульсном режиме с турбонаддувом

коммерческие дизельные двигатели, турбины с двойным входом позволяют снизить пульсации выхлопных газов. оптимизирован, поскольку более высокая степень сжатия турбины достигается за более короткое время.

Таким образом, за счет увеличения степени сжатия эффективность повышается, улучшая

очень важный временной интервал, когда через него проходит высокий, более эффективный массовый расход

турбина.В результате этого улучшенного использования энергии выхлопных газов двигатель

характеристики давления наддува и, следовательно, характеристики крутящего момента улучшаются, особенно

при низких оборотах двигателя.

оптимизирован, поскольку более высокая степень сжатия турбины достигается за более короткое время.

Таким образом, за счет увеличения степени сжатия эффективность повышается, улучшая

очень важный временной интервал, когда через него проходит высокий, более эффективный массовый расход

турбина.В результате этого улучшенного использования энергии выхлопных газов двигатель

характеристики давления наддува и, следовательно, характеристики крутящего момента улучшаются, особенно

при низких оборотах двигателя.

Турбокомпрессор с двухкамерной турбиной

Чтобы различные цилиндры не мешали друг другу во время зарядки В циклах обмена три цилиндра соединены в один выпускной коллектор.Двойной вход Затем турбины позволяют отдельно пропускать поток выхлопных газов через турбину.

Кожухи турбины водяного охлаждения

Турбокомпрессор с корпусом турбины с водяным охлаждением для судовых приложений

При проектировании турбокомпрессора необходимо также учитывать аспекты безопасности. На корабле

Например, в машинном отделении следует избегать горячих поверхностей из-за опасности возгорания.Следовательно, корпуса турбин с водяным охлаждением или корпуса турбин, покрытые изоляционной

материал используется для морских применений.

На корабле

Например, в машинном отделении следует избегать горячих поверхностей из-за опасности возгорания.Следовательно, корпуса турбин с водяным охлаждением или корпуса турбин, покрытые изоляционной

материал используется для морских применений.

Брайтонский экспериментальный реактивный двигатель | Турбинный компрессор

1. Понять основные операции цикла Брайтона.

2. Продемонстрировать применение основных уравнений для анализа цикла Брайтона.

ИСТОРИЯ

Цикл Брайтона представляет собой стандартную для воздуха модель энергетического цикла газовой турбины.Простой газотурбинный двигатель — это

состоит из трех основных компонентов: компрессора, камеры сгорания и турбины. Согласно

Принцип цикла Брайтона, воздух сжимается в компрессоре турбины. Затем воздух смешивается с топливом,

и сгорает в условиях постоянного давления в камере сгорания. Образующийся горячий газ пропускают

расширяться через турбину для выполнения работы. Большая часть работы, производимой в турбине, используется для работы

компрессор и остальное оборудование используются для работы вспомогательного оборудования и выработки электроэнергии.Газ

турбина используется в широком спектре приложений. Общие области применения включают стационарную выработку электроэнергии

установки (электроэнергетика) и мобильные двигатели для выработки энергии (корабли и самолеты). В электростанции

приложения, выходная мощность турбины используется для обеспечения мощности на валу для привода генератора,

винт вертолета и т. д. Самолет с реактивным двигателем приводится в движение реактивной тягой выходящего газа.

транслировать. Турбина обеспечивает мощность, достаточную для привода компрессора и производства вспомогательного

мощность.Газовый поток приобретает больше энергии в цикле, чем необходимо для приведения в действие компрессора. В

оставшаяся доступная энергия используется для продвижения самолета вперед.

Большая часть работы, производимой в турбине, используется для работы

компрессор и остальное оборудование используются для работы вспомогательного оборудования и выработки электроэнергии.Газ

турбина используется в широком спектре приложений. Общие области применения включают стационарную выработку электроэнергии

установки (электроэнергетика) и мобильные двигатели для выработки энергии (корабли и самолеты). В электростанции

приложения, выходная мощность турбины используется для обеспечения мощности на валу для привода генератора,

винт вертолета и т. д. Самолет с реактивным двигателем приводится в движение реактивной тягой выходящего газа.

транслировать. Турбина обеспечивает мощность, достаточную для привода компрессора и производства вспомогательного

мощность.Газовый поток приобретает больше энергии в цикле, чем необходимо для приведения в действие компрессора. В

оставшаяся доступная энергия используется для продвижения самолета вперед.

Для получения общего обзора функций газотурбинного двигателя щелкните здесь.

Схема цикла Брайтона (простая газовая турбина) представлена на рисунке 1. Воздух низкого давления втягивается. в компрессор (состояние 1), где он сжимается до более высокого давления (состояние 2). Топливо добавляется в сжатый воздух и смесь сжигается в камере сгорания.Образующиеся горячие газы попадают в турбина (состояние 3) и развернитесь до состояния 4. Цикл Брайтона состоит из четырех основных процессов:

АНАЛИЗ ЦИКЛА

Термодинамика и Первый закон термодинамики определяют общий перенос энергии. К Чтобы проанализировать цикл, нам нужно максимально полно оценить все состояния. Стандартные модели Air очень полезен для этой цели и обеспечивает приемлемые количественные результаты для газотурбинных циклов.В этих модели сделаны следующие предположения.

1. Рабочей жидкостью является воздух, которая рассматривается как идеальный газ на протяжении всего цикла;

2. Процесс сгорания моделируется как добавление тепла при постоянном давлении;

3. Выхлоп моделируется как процесс отвода тепла при постоянном давлении.

Выхлоп моделируется как процесс отвода тепла при постоянном давлении.

В моделях стандарта холодного воздуха (CAS) удельная теплоемкость воздуха считается постоянной (модель идеального газа) при самая низкая температура в цикле. Влияние температуры на удельную теплоемкость может быть включено в анализ при небольшом увеличении усилия.Однако решения в закрытой форме больше не будут возможный.

Чтобы выполнить термодинамический анализ цикла, мы рассматриваем контрольный объем, содержащий каждый компонент цикла, показанного на рисунке 1. Этот шаг кратко описан ниже.

Компрессор

Рассмотрим следующий контрольный объем для компрессора,

Обратите внимание, что в идеальном случае теплоотвод от контрольного объема (C.V.) к окружающему пространству отсутствует. В установившихся условиях и без учета эффектов кинетической и потенциальной энергии первый закон для этого контрольного объема записывается как

Учитывая, что у нас есть один поток в контрольный объем и один поток из контрольного объема, мы можем записать более конкретную форму первого закона как

Или, перегруппируя термины, связанные с каждым потоком

Это общая форма Первого Закона для компрессора. Однако, если предполагается, что поток жидкости представляет собой идеальные газы, мы можем представить энтальпии в терминах температуры (гораздо более измеримая величина), используя соответствующее уравнение состояния (dh = c p dT), которое будет вводить конкретное предположение постоянная удельная теплоемкость, разница энтальпий легко выражается как разность температур как

Однако, если предполагается, что поток жидкости представляет собой идеальные газы, мы можем представить энтальпии в терминах температуры (гораздо более измеримая величина), используя соответствующее уравнение состояния (dh = c p dT), которое будет вводить конкретное предположение постоянная удельная теплоемкость, разница энтальпий легко выражается как разность температур как

Обратите внимание, что в идеале передача работы от контрольного объема (C.V.) к окружающей среде. В установившихся условиях и без учета эффектов кинетической и потенциальной энергии первый закон для этого контрольного объема записывается как

Учитывая, что у нас есть один поток в контрольный объем и один поток из контрольного объема, мы можем записать более конкретную форму первого закона как

Или, перегруппируя термины, связанные с каждым потоком

Предполагая идеальные газы с постоянной удельной теплоемкостью, разница энтальпий легко выражается как разность температур как

Опять же, чтобы быть более точным, удельную теплоемкость каждой жидкости следует оценивать как линейное среднее значение между ее входной и выходной температурой.

Турбина

Рассмотрим следующий контрольный объем для турбины,

Предполагая идеальные газы с постоянной удельной теплоемкостью, разница энтальпий легко выражается как разность температур как

Как и раньше, для получения более точных результатов удельную теплоемкость каждой жидкости следует оценивать как линейное среднее значение между ее входной и выходной температурой.

Необратимость, присутствующая в реальном процессе, может быть смоделирована путем введения изоэнтропической эффективности турбины,

, где индекс s относится к идеальному (изэнтропическому) процессу, а индекс a относится к фактическому процессу.Для идеального газа приведенное выше уравнение сокращается до

.ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

Лабораторная установка представляет собой автономную переносную двигательную лабораторию под ключ производства компании

ООО «Турбинные технологии» называется «Мини-лаборатория ТТЛ». Мини-лаборатория состоит из настоящего реактивного двигателя.

Следовательно, существуют те же проблемы безопасности, что и при работе реактивного двигателя. Необходимо соблюдать осторожность, чтобы следовать

все процедуры безопасности точно такие, как изложено в лаборатории и заявлено вашими инструкторами.В

Следующее описание настройки предоставляется производителем.

Мини-лаборатория состоит из настоящего реактивного двигателя.

Следовательно, существуют те же проблемы безопасности, что и при работе реактивного двигателя. Необходимо соблюдать осторожность, чтобы следовать

все процедуры безопасности точно такие, как изложено в лаборатории и заявлено вашими инструкторами.В

Следующее описание настройки предоставляется производителем.

«Турбореактивный двигатель модели SR-30 Turbine Technologies является основной системой. компонент. Рабочий звук и запах трудно отличить от холостого хода, малый бизнес-джет. Осевое турбинное колесо двигателя и направляющее кольцо лопасти являются вакуумными. литье по выплавляемым моделям. Их производят из современных, высококобальтовых и никелевых материалов. содержание суперсплавов (МАР-М-247 и Инконнель 718). Камера сгорания состоит из кольцевой противоточной системы, включающей полосы внутреннего пленочного охлаждения.

Топливные и масляные баки, фильтры, маслоохладитель, вся необходимая сантехника и проводка находится в нижняя часть конструкции мини-лаборатории.

С правой стороны расположен рычаг дроссельной заслонки. оператора и над наклонной приборной панелью. Дроссель включает 7 оператор для плавного переключения мощности между холостым ходом и максимальным N1. Цифровой обороты двигателя и E.G.T. манометры, механические E.P.R., масло, топливо, давление воздуха при запуске датчики также являются частью стандартной панели. Сигнальные лампы указывают на низкий уровень масла давление, зажигание включено и состояние воздушного запуска.Главный выключатель с ключом управляет магистральный электрический автобус. Другие переключатели, монтируемые на панели, управляют воспламенителем, воздушным пуском и активировать подачу топлива. Топливная система двигателя СР-30 очень похожа на крупногабаритную. двигатели — распыление топлива через 6 форсунок высокого давления обратного потока, что позволяет работа с широким спектром жидкого топлива на основе керосина (например, дизельное топливо, Jet A, JP-4 через 8) ».

Детали двигателя.

Реактивный двигатель состоит из одноступенчатого радиального компрессора, противоточной кольцевой камеры сгорания и одиночного ступенчатая осевая турбина, которая направляет продукты сгорания в сужающееся сопло для дальнейшего расширение.Детали двигателя можно увидеть в «разрезе» на рис. 6.

Приборы.

Датчики выведены на центральную панель доступа и связаны с оборудованием для сбора данных и программное обеспечение от National Instruments. Производитель предоставляет следующее описание датчики и их расположение.

«Опция интегрированной сенсорной системы (мини-лаборатория) включает следующие зонды: Статическое давление на входе компрессора (P 1 ), Давление торможения на выходе ступени компрессора (П 02 ), Давление в камере сгорания (P 3 ), Давление торможения на выходе из турбины (P 04 ), Упорное сопло выхода запорное давление (Р 05 ), Статическая температура на входе компрессора (Т 1 ), Температура торможения на выходе ступени компрессора (T 02 ), Вход ступени турбины температура застоя (Т 03 ), Температура торможения на выходе из ступени турбины (Т 04 ), и тяги сопла температура на выходе торможения (Т 05 ).

Дополнительно в систему входит датчик расхода топлива и цифровой индикатор тяги, измеряющий силу тяги в реальном времени на системе тяги тензодатчика ».

МЕТОДИКА ЭКСПЕРИМЕНТА

ПРИМЕЧАНИЯ ПО БЕЗОПАСНОСТИ:

1. Убедитесь, что вы носите средства защиты органов слуха. Если вы не уверены, как затычки для ушей используются правильно, попросите инструктора лаборатории провести демонстрацию. Никогда не оставайтесь в лаборатории без средств защиты органов слуха, пока двигатель работает. операция.

2. Двигатель СР-30 работает на высоких оборотах. Хотя есть защитное стекло, которое отделяет двигатель от оператора, убедитесь, что чтобы вы не наклонялись слишком близко к этой панели.

3. Убедитесь, что индикатор низкого давления масла погас сразу после запуск двигателя. Если он остается включенным или загорается в любой момент во время работы двигателя работа немедленно перекрывает поток топлива.

4. Есть датчик вибрации, индикатор которого находится справа от панель оператора.Если этот индикатор показывает какую-либо активность (повышение напряжения) немедленно выключите двигатель.

5. Если вы подозреваете, что что-то не так, отключите подачу топлива. немедленно и уведомить инструктора лаборатории.

6. Если двигатель завис (запускается, но не разгоняется до холостого хода примерно 40000 об / мин) снова включите воздушный пуск на короткое время, пока двигатель не скорость до 30 000 об / мин. Затем выключите переключатель воздушного пуска. ã УБЕДИТЕСЬ, ЧТО НИ В ВАШЕМ ПРИНАДЛЕЖНОСТИ РАЗМЕЩАЕТСЯ ПЕРЕД ВПУСКОМ ИЛИ ВЫХЛОПОМ ИЗ ДВИГАТЕЛЬ, КОГДА ДВИГАТЕЛЬ РАБОТАЕТ.

1. Попросите вашего ТА загрузить программу сбора данных и запустить предварительно запрограммированный ВП LabView для

эта лаборатория. На экране должны отображаться показания всех датчиков. Просмотрите показания, чтобы убедиться

они работают правильно.

2. Убедитесь, что давление воздуха в пусковой линии сжатого воздуха составляет не менее 100 фунтов на кв. Дюйм (не более 120 фунтов на квадратный дюйм). Попросите инструктора лаборатории проверить уровень масла.

3. Выполните соответствующие измерения длины и запишите требуемые размеры, чтобы вы могли рассчитать площадь входа (где находятся датчики).

4. Обратитесь за помощью к своему лаборанту, включите систему и запустите двигатель. После того, как двигатель успешно запущен, вы должны сначала дать двигателю достичь холостого хода, прежде чем производить какие-либо измерения. Убедитесь, что дроссельная заслонка находится в самой нижней точке. Положение холостого хода почти вертикальное, и находится близко к оператору (вдали от двигателя).

5. Медленно откройте дроссельную заслонку. Начните снимать данные примерно со скоростью 65 000 об / мин. Убедитесь, что вы разрешили

время выхода двигателя на устойчивое состояние, отслеживая цифровой индикатор оборотов двигателя на панели. В

чтение несколько колеблется, так что используйте свое суждение.

В

чтение несколько колеблется, так что используйте свое суждение.

6. Снимайте данные при трех различных оборотах двигателя. Вы будете использовать данные, чтобы изучить, как цикл и КПД компонентов меняется со скоростью.

7. После того, как вы закончите сбор данных, сначала выключите переключатель расхода топлива. 8. Данные будут храниться в формате таблицы Excel

.АНАЛИЗ ДАННЫХ

По собранным данным определить изоэнтропический КПД турбины, изоэнтропический КПД компрессора, тепловой КПД цикла и соответствующий КПД Карно.

ОТЧЕТ

В своем отчете определите производительность идеального цикла, работающего с таким же максимальным циклом температура, массовый расход и степень сжатия. Сравните эффективность идеального цикла с размеренной производительностью. Обсудите различия.

ПРЕДЛОЖЕНИЯ ДЛЯ ОБСУЖДЕНИЯ

1. Как эффективность цикла соотносится с идеальным циклом Брайтона? с циклом Карно?

2. Как эффективность компонентов влияет на эффективность цикла?

3.Как эффективность компонентов, рассчитанная на основе данных испытаний, сравнивается с эффективностью компонентов типично для этих газотурбинных двигателей?

4. Как работает турбинный компрессор?

Гази дизельные двигатели: в чем разница?

1) UTI является образовательным учреждением и не может гарантировать работу или зарплату.

2) Для получения важной информации об образовательном долге, заработках и показателях завершения студентов, которые посещали эту программу, а также для ознакомления с применимым раскрытием информации о доходной работе посетите веб-сайт www.uti.edu/disclosures.

3) Методология опроса: OnePoll опросил 2000 американцев в возрасте от 18 до 35 лет в Калифорнии, Аризоне, Техасе, Иллинойсе, Флориде, Северной Каролине, Нью-Джерси и Пенсильвании в октябре 2020 года. 2 Проводятся оплачиваемые производителем программы повышения квалификации

UTI от имени производителей, определяющих критерии и условия приемки. Эти программы не являются частью аккредитации UTI. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.Для получения важной информации о

долги за образование, заработки и показатели завершения студентов, посещавших эту программу, можно найти на сайте www.uti.edu/disclosures.

5) Программы UTI готовят выпускников к карьере в различных отраслях промышленности с использованием предоставленного обучения, в первую очередь, для специалистов по автомобилям, дизельным двигателям, ремонту после столкновений, мотоциклетным и морским техникам. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например: помощник по запчастям, сервисный писатель, изготовитель, лакокрасочный отдел и владелец / оператор магазина.UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

6) Достижения выпускников ИТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. ИМП

образовательное учреждение и не может гарантировать работу или заработную плату.

Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. ИМП

образовательное учреждение и не может гарантировать работу или заработную плату.

7) Для завершения некоторых программ может потребоваться более одного года.

10) Финансовая помощь и стипендии доступны тем, кто соответствует требованиям.Награды различаются в зависимости от конкретных условий, критериев и состояния.

11) См. Подробные сведения о программе, в которой указаны требования и условия, которые могут применяться.

12) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2016-2026), www.bls.gov, просмотренных 24 октября 2017 года. Прогнозируемое количество годовых

Вакансии, по классификации должностей: Автомеханики и механики — 75 900; Специалисты по механике автобусов и грузовиков и по дизельным двигателям — 28 300 человек; Ремонтники кузовов и связанных с ними автомобилей, 17 200.Вакансии включают вакансии в связи с ростом

и чистые замены.

14) Программы поощрения и право сотрудников на участие в программе остаются на усмотрение работодателя и доступны в определенных местах. Могут применяться особые условия. Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

15) Оплачиваемые производителем программы повышения квалификации проводятся Группой специального обучения UTI от имени производителей, которые определяют критерии и условия приемки.Эти программы не являются частью аккредитации UTI.

16) Не все программы аккредитованы ASE Education Foundation.

20) Льготы VA могут быть доступны не на всех территориях кампуса.

21) GI Bill® является зарегистрированным товарным знаком Департамента по делам ветеранов США (VA). Более подробная информация о льготах на образование, предлагаемых VA, доступна на официальном сайте правительства США.

22) Грант «Приветствие за служение» доступен всем ветеранам, имеющим право на участие, во всех кампусах. Программа Yellow Ribbon одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

Программа Yellow Ribbon одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников к работе в качестве технических специалистов по обслуживанию автомобилей начального уровня. Выпускники, которые выбирают специальные дисциплины NASCAR, также могут иметь возможности трудоустройства в отраслях, связанных с гонками. Из тех выпускников 2019 года, которые прошли факультативные занятия, примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Расчетная годовая средняя заработная плата для специалистов по обслуживанию автомобилей и механиков в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических, например, сервисный писатель, смог

инспектор и менеджер по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве Массачусетс (49-3023)

составляет от 29 050 до 45 980 долларов (данные за май 2018 г., штат Массачусетс, США, 10 сентября)

2020).Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 19,52 доллара. Бюро статистики труда не публикует

данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,84 и 10,60 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г.

Сервисные техники и механики, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве Массачусетс (49-3023)

составляет от 29 050 до 45 980 долларов (данные за май 2018 г., штат Массачусетс, США, 10 сентября)

2020).Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 19,52 доллара. Бюро статистики труда не публикует