Ремонт ЗМЗ 402: технология, процессы, капитальное восстановление

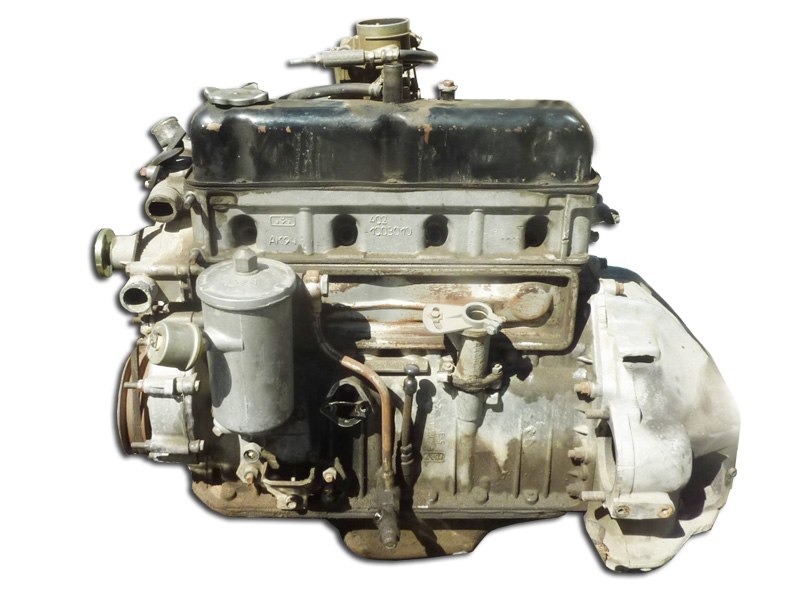

Двигатель ЗМЗ 402, который производился на Заволжском моторном заводе, стал настоящей легендой отечественно автомобилестроения целой эпохи. Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Причины проведения капитального ремонта

Любой двигатель в процессе эксплуатации изнашивается, и это случается не только с внутренними элементами, но и снаружи. На этот показатель влияет много факторов, которые разрушают двигатель. Итак, рассмотрим, причины, по которым движку ЗМЗ 402 необходим ремонт, особенно, что касается капитального восстановления:

- Как упоминалось ранее — износ. Этот фактор и процесс не щадит даже самые совершенные силовые агрегаты. Происходит это вследствие воздействия на детали — трения, высокой температуры, попадания охлаждающей жидкости.

- Коррозия. Процесс окисления металла неизбежен, и хоть двигатель сделан с алюминия, то коррозионные повреждения внутренней и наружной части автомобиля неизбежны.

- Механические повреждения. В процессе эксплуатации двигателя возможны повреждения наружной части блока и других элементов сердца автомобиля.

- Манера езды. Еще один фактор, который повышает степень износа. Постоянная езда на высоких оборотах, а также ненадлежащая эксплуатация мотора может привести к повышенному износу.

- Несвоевременное обслуживание также может привести к скорому износу внутренних узлов. Так, накопление в силовом агрегате металлической стружки и несвоевременная замена масла может привести к быстрому износу и проведению ремонта.

- Хранение. Как и любая техника, автомобиль и его компоненты хотят быть в сухом и теплом месте. Так, двигатель, который постоит несколько дней на сильном морозе, уже нормально функционировать не сможет. Это связано со свойствами масла, которое уже не способно защищать мотор в полном объеме.

- Другие факторы, которые могут повлиять на износ, что приведет к ремонту.

Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

- Сначала, демонтируется АКБ и откручивается его полка.

- Далее, необходимо снять воздушный фильтр и карбюратор.

- Отсоединяем приемную трубу от выпускного коллектора.

- Выкручиваем свечи зажигания, снимаем провода и трамблер.

- Сливаем моторное масло.

- Отсоединяем топливную систему.

- Снимаем крыльчатку вентилятора.

- Демонтируем стартер и генератор, а также проводку, связанную с ними.

- Отсоединяем сцепление от коробки передач.

- Демонтируем корпус масляного фильтра.

- Снимаем радиатор и патрубки системы охлаждения.

- Демонтируем впускной и выпускной коллектор.

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

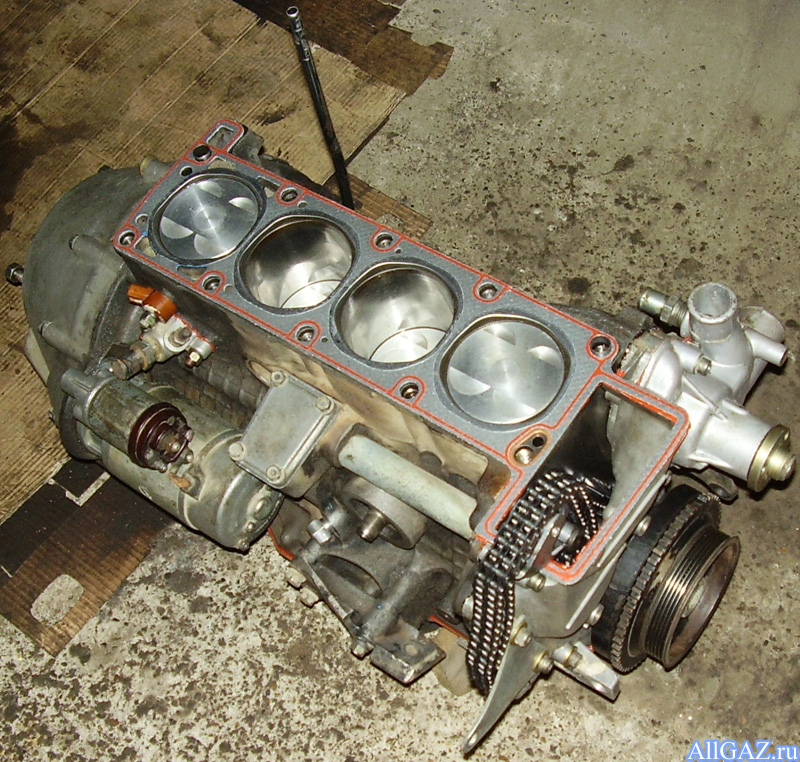

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Рассмотрим, таблицу размерности ремонтов для силового агрегата 402 и его модификаций:

| Ремонт | Размер |

| Стандарт | 92,0 мм |

| 1 | 92,5 мм |

| 2 | 93,0 мм |

| 3 | 93,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 92,0 мм) |

Следующим исследуемым становится коленчатый вал. Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Рассмотрим, таблицу размерности ремонтов для коленчатого вала 402 и его модификаций:

| Вид ремонта | Размер |

| 1 | 0,05 мм |

| 2 | 0,25 мм |

| 3 | 0,50 мм |

| 4 | 0,75 мм |

| 5 | 1,00 мм |

Все остальные детали диагностируются согласно руководству по эксплуатации и ремонту двигателей ЗМЗ 402.

Расточка блока

Расточка блока цилиндров проводится на специальном расточном стенде согласно предварительно определенному размеру. После проведения протоки, стенки цилиндров поддаются хонинговке, то есть доводятся до зеркального состояния.

Это делается с целью, чтобы маслосъемные кольца надлежащим образом снимали масло со стенок цилиндров. После проведения всех операций, необходимо прошлифовать поверхность блока цилиндров на 0,05 мм, а затем вымыть его от металлической стружки.

Ремонт коленчатого вала

Ремонт коленчатого вала, также, проводится на специальном станке с круглым каменным диском разной зернистости. Шейки вала шлифуются согласно ранее установленному размеру, под определенного размера вкладыша.

Ремонт головки блока

Отремонтировать головку блока цилиндров удается не всегда, поскольку многие автомобилисты используют вместо тосола воду, а это разрушает структуру детали. Так, прежде чем приступать к ремонту следует разобрать узел и определить его ремонтопригодность. Если понадобиться, то заменить корпус ГБЦ на новый.

В процессе разборки определяется, какие детали необходимо заменить. Как показывает практика, зачастую, замене подлежат: впускные и выпускные клапаны, седла, направляющие втулки, сальники клапанов и распределительного вала.

Прежде чем установить новые направляющие втулки, они проходят процесс «развертки» или проточки. Конечно, можно оставить старые, но тогда ремонт проводится за технологией k-line, где непосредственно ставятся бронзовые втулки. Остальные операции проводятся стандартно.

Процесс сборки

Когда все отремонтировано, можно приступить непосредственно к процессу сборки. Для этого все детали сносятся в одно место, и начинается волшебство непонятное многим. Рассмотрим последовательность действий сборки силового агрегата:

- Устанавливаем коленчатый вал и коренные вкладыши, которые фиксируются бугелями.

- Собираем воедино поршни и шатуны.

- Закрепляем нижнюю шейку шатуна к коленчатому валу, при этом, не забыв поставить шатунные вкладыши.

- Устанавливаем масляный насос и закрываем поддон.

- Ставим сцепление и проводим балансировку с коленчатым валом.

- Устанавливаем головку блока цилиндров, при этом прокладку необходимо смазать графитовой смазкой, если на ней нет герметика.

- Устанавливаем клапанную крышку.

- Все остальные детали устанавливаются в том же порядке.

После сборке силового агрегата, его необходимо установить на автомобиль. Сборка проводится о обратном порядке от разборки.

Обкатка

Обкатка движка ЗМЗ 402, если ремонт проводился самостоятельно, проводится только на горячую. Так, двигатель должен поработать в разных режимах. Рассмотрим, как обкатать двигатель после капитального ремонта:

- При помощи ручного способа проводиться накачка топливной смеси.

- Далее, непосредственно идет пуск силового агрегата.

- Сначала, обороты составляют 1000-1200 в минуту.

- Спустя 5 минут их необходимо увеличить при помощи педали акселератора до 2000 об/мин. И так мотор должен проработать около 7 минут.

- Далее, опустить обороты до 1200 в минуту и давать проработать 2-3 минуты.

- Двигатель глушиться и ему дают остыть.

- Проводиться регулировка клапанов.

- Процесс повторить.

Таким образом, двигатель будет обкатан и готов к дальнейшей эксплуатации. Если в процессе обкатки появились подтеки или стуки, стоит определить неисправности и устранить их. При этом мотор эксплуатировать нельзя.

Техническое обслуживание после проведения капитального ремонта

Техническое обслуживание после капитального ремонта 402-го кардинально не отличается от обычного ТО. Разницу составляет только время пробега. Итак, рассмотрим, когда необходимо делать техническое обслуживание, и какие процедуры проводятся:

- 1000 км: замена масла и масляного фильтра.

- 8000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива.

- 17000 км: замена масла, масляного фильтра, топливного фильтра.

- 35000 км: замена масла, масляного фильтра, топливного фильтра, замена ремня ГРМ и генератора.

- 45000 км и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана. Каждые 40000 км пробега — замена ремня ГРМ.

Замена масла в двигателе

Одним из самых проводимых процессов, после проведения ремонта, является — замена моторного масла. Завод изготовитель рекомендует проводить смену смазочной жидкости на ЗМЗ 402, не позднее 10000 км пробега от предыдущей замены.

Рассмотрим, последовательность действий направленных на замену моторного масла:

- Демонтируем клемму-минус с аккумулятора.

- Снимаем нижнюю металлическую защиту двигателя.

- Подставив емкость, откручиваем сливной болт и ждем, пока вытечет масло.

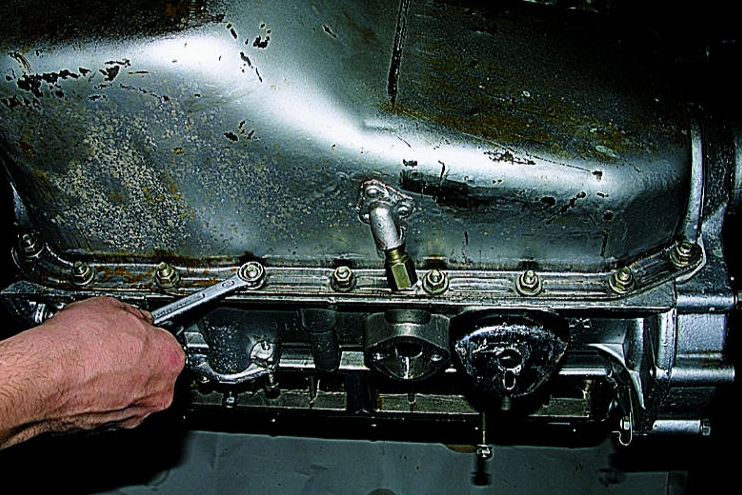

- Откручиваем верхний болт крепления масляного фильтра и вынимаем фильтрующий элемент.

- Устанавливаем новый фильтр, при этом не стоит забывать, что уплотнительные резинки между корпусом и крышкой также стоит сменить.

- Закручиваем сливной болт, не забыв заменить уплотнительную прокладку.

- Через заливную горловину, заливаем 5,5 литра нового масла.

Процесс замены масла на ЗМЗ 402 достаточно простой, и проводится легче, чем на автомобилях серии ВАЗ.

Вывод

Ремонт ЗМЗ 402 — это целый комплекс операций, который необходим для восстановления двигателя до заводских норм. Так, отремонтированный силовой агрегат становиться почти новым, а ресурс пригодности составляет около 90%.

Для того чтобы провести капитальный ремонт стоит сделать многое, а именно — расточить блок цилиндров, сделать проточку коленчатого вала, перебрать головку блока, а также заменить попутные детали, такие как водяной и масляный насос.

Последовательность разборки двигателя ЗМЗ-402

Сливаем из двигателя масло

Сливаем из двигателя охлаждающую жидкость и снимаем радиатор.

Отсоединяем от выпускного коллектора приемные трубы.

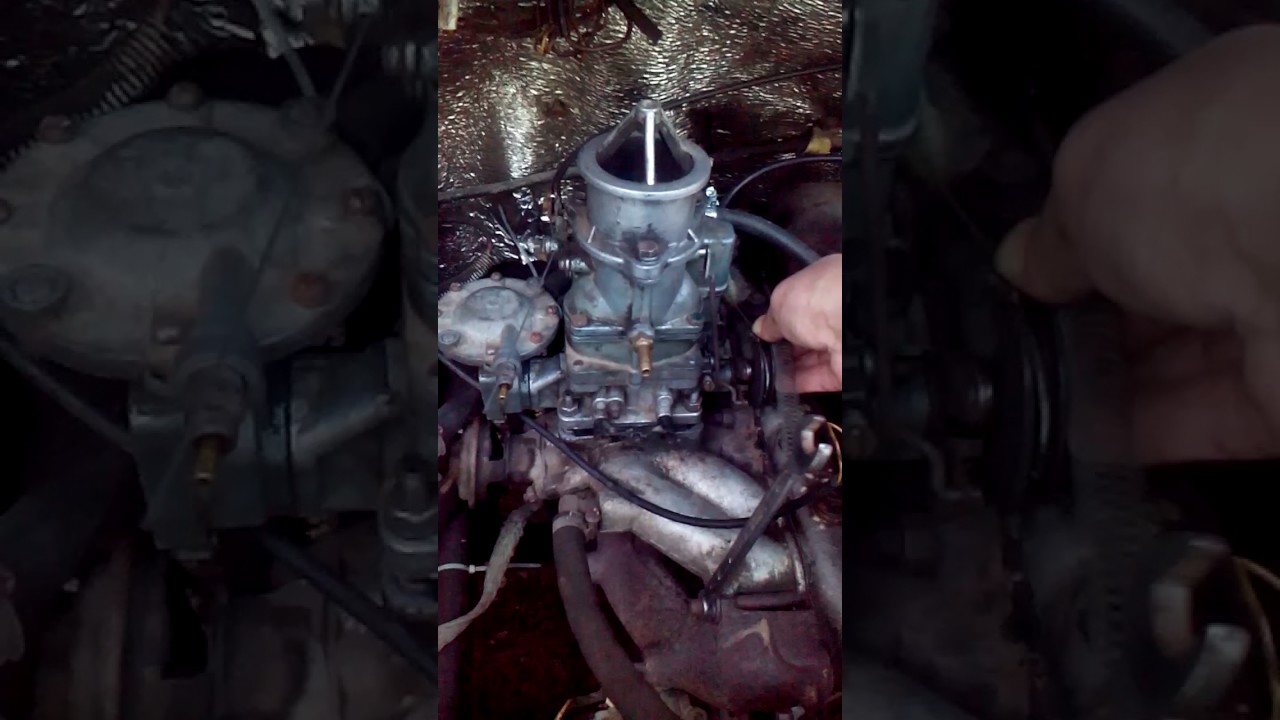

Снимаем карбюратор и крыльчатку вентилятора.

Это убережет их от случайного повреждения.

Ключом на 14 выворачиваем штуцер и отсоединяем шланг масляного радиатора.

Второй шланг масляного радиатора отсоединяем от крышки распределительных шестерен

Запомнив или записав расположение остальных шлангов и электропроводки, отсоединяем их.

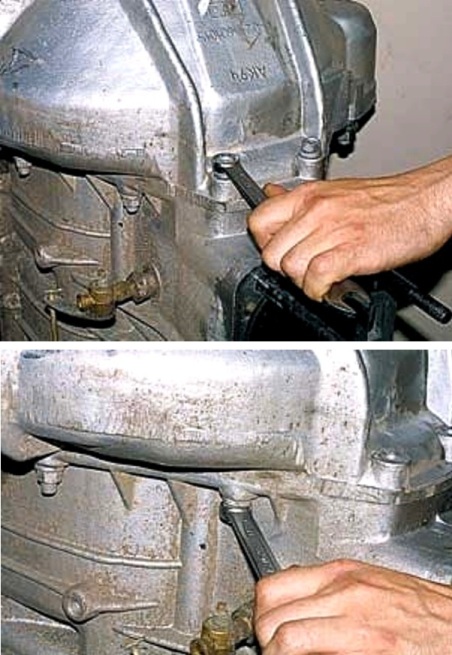

Ключом «на 12» отворачиваем два болта и снимаем с картера сцепления цилиндр выключения сцепления.

Снимаем коробку передач.

Отсоединяем «массовый» провод от крышки картера сцепления.

Ключом «на 17» отворачиваем два болта крепления двигателя к опорам.

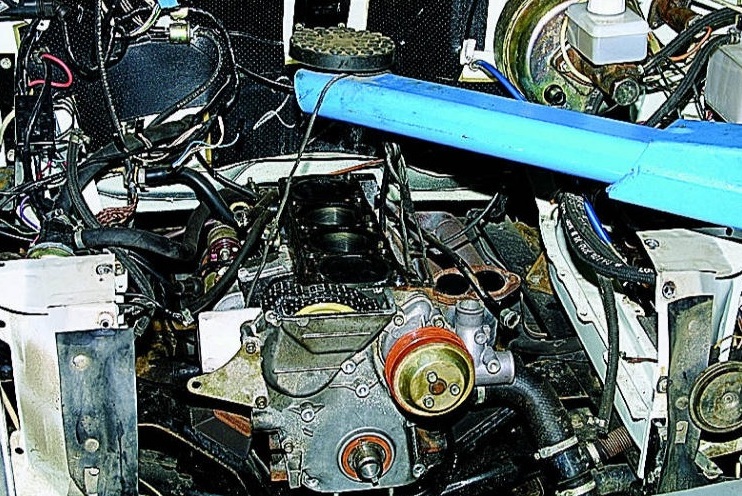

Тельфером или лебедкой поднимаем двигатель, аккуратно выводим его из моторного отсека и устанавливаем на стенд.

Снимаем ведущий и ведомый диски сцепления и маховик.

Ключом на 14 отворачиваем шесть гаек и два болта крепления картера сцепления

И снимаем его.

Ключом «на 24» отворачиваем болт и отсоединяем трубку от корпуса масляного фильтра.

Ключом на 13 отворачиваем четыре гайки, крепящие масляный фильтр

И снимаем его.

Снимаем генератор.

Снимаем топливный насос.

Снимаем стартер.

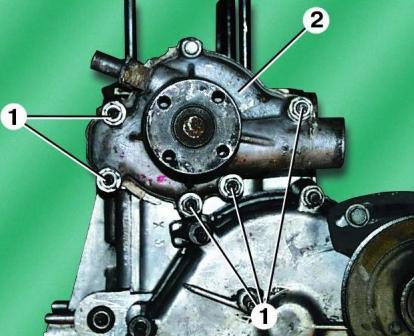

Снимаем насос охлаждающей жидкости.

Снимаем головку блока цилиндров.

Ключом «на 24» отворачиваем и снимаем кран масляного радиатора и масляную трубку

Ключом «на 12» отворачиваем штуцер и вынимаем трубку указателя уровня масла.

Снимаем крышку распределительных шестерен.

Ключом «на 13» отворачиваем две гайки, крепящие крышку коробки толкателей и снимаем ее.

Вынимаем восемь толкателей клапанов и нумеруем их (либо раскладываем по порядку).

Легкими ударами молотка через бородок выбиваем шпонку.

и снимаем маслоотражатель с коленчатого вала.

Головкой или торцевым ключом «на 12» через отверстие в шестерне отворачиваем два болта крепления упорного фланца.

И вынимаем распределительный вал вместе с шестерней.

Чтобы гильзы цилиндров не выпадали фиксируем их приспособлением и переворачиваем блок.

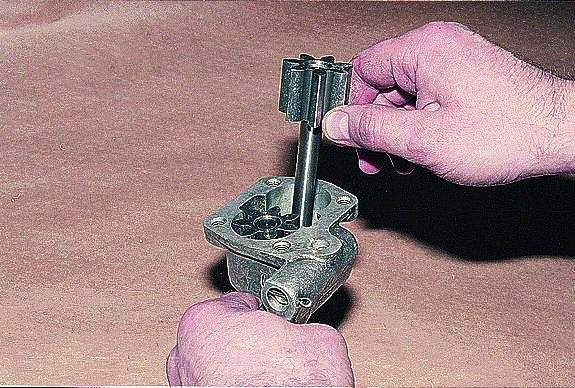

Головкой «на 1З» отворачиваем две гайки, крепящие масляный насос.

И снимаем его.

Шестигранным ключом на 8 отворачиваем две гайки.

И снимаем держатель набивки заднего уплотнения коленчатого вала

Головкой на 15 отворачиваем две гайки крепления крышки шатуна.

И снимаем ее

Нажимая деревянной ручкой молотка на шатун, выталкиваем поршень из цилиндра.

Вынимаем остальные три поршня

Головкой на 19 отворачиваем две гайки и снимаем крышку коренного подшипника.

Снимаем остальные четыре крышки.

Извлекаем из блока коленчатый вал.

Снимаем приспособление для фиксации гильз цилиндров.

Рисками, краской и т.п. отмечаем их положение в блоке, чтобы при установке старых гильз оно не изменилось

Ремонт двигателя змз 402 своими руками видео – АвтоТоп

Двигатель ЗМЗ 402, который производился на Заволжском моторном заводе, стал настоящей легендой отечественно автомобилестроения целой эпохи. Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Причины проведения капитального ремонта

Любой двигатель в процессе эксплуатации изнашивается, и это случается не только с внутренними элементами, но и снаружи. На этот показатель влияет много факторов, которые разрушают двигатель. Итак, рассмотрим, причины, по которым движку ЗМЗ 402 необходим ремонт, особенно, что касается капитального восстановления:

- Как упоминалось ранее — износ. Этот фактор и процесс не щадит даже самые совершенные силовые агрегаты. Происходит это вследствие воздействия на детали — трения, высокой температуры, попадания охлаждающей жидкости.

- Коррозия. Процесс окисления металла неизбежен, и хоть двигатель сделан с алюминия, то коррозионные повреждения внутренней и наружной части автомобиля неизбежны.

- Механические повреждения.

В процессе эксплуатации двигателя возможны повреждения наружной части блока и других элементов сердца автомобиля.

В процессе эксплуатации двигателя возможны повреждения наружной части блока и других элементов сердца автомобиля. - Манера езды. Еще один фактор, который повышает степень износа. Постоянная езда на высоких оборотах, а также ненадлежащая эксплуатация мотора может привести к повышенному износу.

- Несвоевременное обслуживание также может привести к скорому износу внутренних узлов. Так, накопление в силовом агрегате металлической стружки и несвоевременная замена масла может привести к быстрому износу и проведению ремонта.

- Хранение. Как и любая техника, автомобиль и его компоненты хотят быть в сухом и теплом месте. Так, двигатель, который постоит несколько дней на сильном морозе, уже нормально функционировать не сможет. Это связано со свойствами масла, которое уже не способно защищать мотор в полном объеме.

- Другие факторы, которые могут повлиять на износ, что приведет к ремонту.

Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

- Сначала, демонтируется АКБ и откручивается его полка.

- Далее, необходимо снять воздушный фильтр и карбюратор.

- Отсоединяем приемную трубу от выпускного коллектора.

- Выкручиваем свечи зажигания, снимаем провода и трамблер.

- Сливаем моторное масло.

- Отсоединяем топливную систему.

- Снимаем крыльчатку вентилятора.

- Демонтируем стартер и генератор, а также проводку, связанную с ними.

- Отсоединяем сцепление от коробки передач.

- Демонтируем корпус масляного фильтра.

- Снимаем радиатор и патрубки системы охлаждения.

- Демонтируем впускной и выпускной коллектор.

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Рассмотрим, таблицу размерности ремонтов для силового агрегата 402 и его модификаций:

| Ремонт | Размер |

| Стандарт | 92,0 мм |

| 1 | 92,5 мм |

| 2 | 93,0 мм |

| 3 | 93,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 92,0 мм) |

Следующим исследуемым становится коленчатый вал. Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Рассмотрим, таблицу размерности ремонтов для коленчатого вала 402 и его модификаций:

| Вид ремонта | Размер |

| 1 | 0,05 мм |

| 2 | 0,25 мм |

| 3 | 0,50 мм |

| 4 | 0,75 мм |

| 5 | 1,00 мм |

Все остальные детали диагностируются согласно руководству по эксплуатации и ремонту двигателей ЗМЗ 402.

Расточка блока

Расточка блока цилиндров проводится на специальном расточном стенде согласно предварительно определенному размеру. После проведения протоки, стенки цилиндров поддаются хонинговке, то есть доводятся до зеркального состояния.

Это делается с целью, чтобы маслосъемные кольца надлежащим образом снимали масло со стенок цилиндров. После проведения всех операций, необходимо прошлифовать поверхность блока цилиндров на 0,05 мм, а затем вымыть его от металлической стружки.

После проведения всех операций, необходимо прошлифовать поверхность блока цилиндров на 0,05 мм, а затем вымыть его от металлической стружки.

Ремонт коленчатого вала

Ремонт коленчатого вала, также, проводится на специальном станке с круглым каменным диском разной зернистости. Шейки вала шлифуются согласно ранее установленному размеру, под определенного размера вкладыша.

Ремонт головки блока

Отремонтировать головку блока цилиндров удается не всегда, поскольку многие автомобилисты используют вместо тосола воду, а это разрушает структуру детали. Так, прежде чем приступать к ремонту следует разобрать узел и определить его ремонтопригодность. Если понадобиться, то заменить корпус ГБЦ на новый.

В процессе разборки определяется, какие детали необходимо заменить. Как показывает практика, зачастую, замене подлежат: впускные и выпускные клапаны, седла, направляющие втулки, сальники клапанов и распределительного вала.

Прежде чем установить новые направляющие втулки, они проходят процесс «развертки» или проточки. Конечно, можно оставить старые, но тогда ремонт проводится за технологией k-line, где непосредственно ставятся бронзовые втулки. Остальные операции проводятся стандартно.

Конечно, можно оставить старые, но тогда ремонт проводится за технологией k-line, где непосредственно ставятся бронзовые втулки. Остальные операции проводятся стандартно.

Процесс сборки

Когда все отремонтировано, можно приступить непосредственно к процессу сборки. Для этого все детали сносятся в одно место, и начинается волшебство непонятное многим. Рассмотрим последовательность действий сборки силового агрегата:

- Устанавливаем коленчатый вал и коренные вкладыши, которые фиксируются бугелями.

- Собираем воедино поршни и шатуны.

- Закрепляем нижнюю шейку шатуна к коленчатому валу, при этом, не забыв поставить шатунные вкладыши.

- Устанавливаем масляный насос и закрываем поддон.

- Ставим сцепление и проводим балансировку с коленчатым валом.

- Устанавливаем головку блока цилиндров, при этом прокладку необходимо смазать графитовой смазкой, если на ней нет герметика.

- Устанавливаем клапанную крышку.

- Все остальные детали устанавливаются в том же порядке.

После сборке силового агрегата, его необходимо установить на автомобиль. Сборка проводится о обратном порядке от разборки.

Обкатка

Обкатка движка ЗМЗ 402, если ремонт проводился самостоятельно, проводится только на горячую. Так, двигатель должен поработать в разных режимах. Рассмотрим, как обкатать двигатель после капитального ремонта:

- При помощи ручного способа проводиться накачка топливной смеси.

- Далее, непосредственно идет пуск силового агрегата.

- Сначала, обороты составляют 1000-1200 в минуту.

- Спустя 5 минут их необходимо увеличить при помощи педали акселератора до 2000 об/мин. И так мотор должен проработать около 7 минут.

- Далее, опустить обороты до 1200 в минуту и давать проработать 2-3 минуты.

- Двигатель глушиться и ему дают остыть.

- Проводиться регулировка клапанов.

- Процесс повторить.

Таким образом, двигатель будет обкатан и готов к дальнейшей эксплуатации. Если в процессе обкатки появились подтеки или стуки, стоит определить неисправности и устранить их.

При этом мотор эксплуатировать нельзя.

Техническое обслуживание после проведения капитального ремонта

Техническое обслуживание после капитального ремонта 402-го кардинально не отличается от обычного ТО. Разницу составляет только время пробега. Итак, рассмотрим, когда необходимо делать техническое обслуживание, и какие процедуры проводятся:

- 1000 км: замена масла и масляного фильтра.

- 8000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива.

- 17000 км: замена масла, масляного фильтра, топливного фильтра.

- 25000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива, регулировка клапанов.

- 35000 км: замена масла, масляного фильтра, топливного фильтра, замена ремня ГРМ и генератора.

- 45000 км и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана.

Каждые 40000 км пробега — замена ремня ГРМ.

Каждые 40000 км пробега — замена ремня ГРМ.

Замена масла в двигателе

Одним из самых проводимых процессов, после проведения ремонта, является — замена моторного масла. Завод изготовитель рекомендует проводить смену смазочной жидкости на ЗМЗ 402, не позднее 10000 км пробега от предыдущей замены.

Рассмотрим, последовательность действий направленных на замену моторного масла:

- Демонтируем клемму-минус с аккумулятора.

- Снимаем нижнюю металлическую защиту двигателя.

- Подставив емкость, откручиваем сливной болт и ждем, пока вытечет масло.

- Откручиваем верхний болт крепления масляного фильтра и вынимаем фильтрующий элемент.

- Устанавливаем новый фильтр, при этом не стоит забывать, что уплотнительные резинки между корпусом и крышкой также стоит сменить.

- Закручиваем сливной болт, не забыв заменить уплотнительную прокладку.

- Через заливную горловину, заливаем 5,5 литра нового масла.

Процесс замены масла на ЗМЗ 402 достаточно простой, и проводится легче, чем на автомобилях серии ВАЗ.

Вывод

Ремонт ЗМЗ 402 — это целый комплекс операций, который необходим для восстановления двигателя до заводских норм. Так, отремонтированный силовой агрегат становиться почти новым, а ресурс пригодности составляет около 90%.

Для того чтобы провести капитальный ремонт стоит сделать многое, а именно — расточить блок цилиндров, сделать проточку коленчатого вала, перебрать головку блока, а также заменить попутные детали, такие как водяной и масляный насос.

На данном видео ремонта 402 двигателя, автор в подробностях рассказывает о том, как осуществить его разборку и ремонт.

Показывает, как снимается правильно крышка клапанов. Также обращает внимание зрителей на состояние штанг, как на одну из частых поломок и объясняет, почему их нужно менять.

Поэтапно разбирая двигатель, автор обращает свое внимание на том, что все детали крепления обязательно должны быть в автомобильном масле. При разборке все каналы нужно почистить, а если есть выбоины, их необходимо заточить. Также нужно обратить внимание на клапана, они должны быть чистыми и не прогоревшие.

При разборке все каналы нужно почистить, а если есть выбоины, их необходимо заточить. Также нужно обратить внимание на клапана, они должны быть чистыми и не прогоревшие.

Как выясняется походу видео вся причина в поломке это неисправность шестерня привода распределительного вала.

Автор не забывает рассказать, как снимается маслонасос, как правильно снимается маховик и шкив.

Обращает внимание на поршневую, по-видимому, она недавно менялась, хотя одно из колец уже поломанное. Это говорит о том, что предыдущий мастер немного перестарался с затяжкой.

Автор тщательно демонстрирует разборку двигателя 402 до мельчайших деталей и элементов. Показывает как нужно и как правильно снимаются детали, рассказывает, как они устроены, зачем служат и что может стать причиной их поломки. Данное видео может послужить хорошим уроком и примером, дабы самому разобраться с двигателем в домашних условиях.

Ремонт мотора змз 402 своими руками видео

Подробности Сотворено: 03. 06 20:00

06 20:00

Одним из более удобных и надежных моторов российского производства по праву считается 402 движок заволжского моторного завода. Этот бензиновый 4-х цилиндровый агрегат до сего времени употребляется на автомобилях «Волга» и «Газель». Если радиатор автомобиля а отремонтировать главная › ремонт своими руками › как. Выпускаемый в период с 1950 по 2006 год, ЗМЗ-402 до сего времени исправно служит на тыщах машин. Потому нужные для его эксплуатации и ремонта запасные части до сего времени несложно отыскать и приобрести по довольно разумной стоимости.

Одной из главных особенностей мотора является наличие масляного радиатора.

Вначале для эксплуатации данного агрегата предусматривалось качественное горючее марки ОЧ 92. Но с течением времени, стараниями любознательных «кулибиных», движок перераблотали под более дешевенькие типы горючего.

К бесспорным преимуществам ЗМЗ-402 можно отнести простоту устройства и обслуживания, также его выносливость и неприхотливость. Благодаря этому многие автовладельцы могут обходиться самостоятельным 402 мотора газели ремонтом (кроме серьезного) даже в мало оборудованных мастерских.

Благодаря этому многие автовладельцы могут обходиться самостоятельным 402 мотора газели ремонтом (кроме серьезного) даже в мало оборудованных мастерских.

Минусов у заслуженного работяги мало:

- нехорошая балансировка коленчатого вала, приводящая потом к значимым вибрациям и досрочному ремонту;

- задний сальник коленвала, который фактически является обычной веревкой с графитово-смазочной пропиткой (маслосъемная набивка). Конструкция довольно хороша при средних оборотах мотора, но приходит в совершенную непригодность при 3-х тыщах оборотов. Как итог – износ сальника и трагический перерасход масла;

- необмысленная система расположения газопровода в направлении карбюратор – головка блока цилиндров. При закрытой дроссельной заслонке происходит неравномерная подача топливной консистенции в цилиндры, что безизбежно приводит к неравномерности работы мотора.

Но все три недочета не являются так критическими, чтоб всякий раз брать новый движок. К тому же не факт, что покупка решит все препядствия с наименьшими валютными потерями, чем проведение доработки и ремонта мотора.

Бывалые автомеханики разработали много вариантов доведения ЗМЗ-402 до обычного состояния.

Основной отправной точкой улучшения мотора будет его полная разборка, провести которую нужно с наибольшей тщательностью и аккуратностью. Все детали после снятия отлично отмываются и раскладываются в согласовании с каждым шагом работ. Потом незапятнанные детали подвергают «дефектовке». Головка блока и сам блок проверяются на плотность. продолжаю ремонт двигателя змз-402 волга собираю из двух один,делаю дефектовку, реставрирую старые части,делаю ремонт своими силами и по. Только после опрессовки и определения локализации изъянов принимается решение о ремонте 402 мотора газели.

Сначала, проверяются гильзы цилиндров. Вероятнее всего, тут нас будут поджидать износ гильз и, обычно, низкое заводское качество обработки. Не считая того, ожидаемо возникнут препядствия с геометрией цилиндров. Для доработки гильз нужно будет выпрессовать их из блока. Ремонт кпп газель бизнес своими руками видео. Последующий момент – проверка геометрии постелей коренных вкладышей. Данное слабенькое звено мотора в большинстве случаев отчаливает в переделку. Дальше следует оценка состояния втулок распределительного вала.

Последующий момент – проверка геометрии постелей коренных вкладышей. Данное слабенькое звено мотора в большинстве случаев отчаливает в переделку. Дальше следует оценка состояния втулок распределительного вала.

Очередной шаг: осмотр болтов, резьбовых отверстий и плотности крепления шпилек блока. И в заключение – проверка чистоты и проходимости масляных каналов.

Коленвал и сцепление

Здесь основной операцией будет проверка на биение. Зафиксированный прогиб коленвала в пределах 0,3-0,4 мм, означает безоговорочную шлифовку с предварительной правкой «центров». Далее последует обработка коренных шеек, шлифовка и полировка шатунных шеек, корректировка маслосгонной накатки заднего фланца. Ремонт автомобиля газ своими руками, ремонт двигателя можно посмотреть видео по. Затем необходимо вывернуть заглушки и тщательно промыть и продуть масляные каналы внутри коленвала. После всех этих операций следует поэтапная балансировка коленчатого вала (отдельно и с маховиком), а затем и с корзиной сцепления. Сцепление рекомендуется заменить на импортное – прослужит дольше.

Сцепление рекомендуется заменить на импортное – прослужит дольше.

На этом этапе процедур гораздо меньше. После замера опорных шеек, по необходимости, полировка и шлифовка. Далее проверка распредвала на биение. При несоответствии техническим требованиям – шлифовка шеек или замена на новый. Из двух шестерней привода распредвала, пристального внимания заслуживает текстолитовая деталь. При наличии трещин на поверхности шестерня заменяется на новую.

Буде работать двигатель или нет — напрямую зависит от состояния поршней. Сначала измеряются диаметр каждого поршня и гильзы, затем вычисляется зазор. При значительной выработке производится расточка гильз либо, в более тяжелом случае, покупается новая поршневая. Поршневые кольца в любом случае заменяются на новые.

Разборка и дефектовка коленчатого вала ЗМЗ-402

Разборку двигателя мы рассмотрели в статье – «Разборка двигателя».

Там мы рассмотрели, как снять коленчатый вал.

Рассмотрим, как разобрать сам коленчатый вал и продефектировать.

Перед разборкой коленчатого вала нужно его промыть бензином и просушить.

Осмотреть коленчатый вал. Если на нем имеются трещины или сильные задиры, то коленчатый вал ремонту не подлежит.

Разбираем коленчатый вал как для замены, так и для расточки.

Трехпалым съемником спрессовываем шестерню приводов вместе с упорной шайбой

На упорной шайбе имеется фаска, при сборке нужно, чтобы фаской шайба устанавливалась к противовесу коленчатого вала

Тонким зубилом выбиваем шпонку шестерни

Снимаем упорные шайбы ограничения осевого перемещения коленчатого вала

Переднюю шайбу удерживают от проворачивания два штифта.

Один штифт установлен в блоке, а второй на крышке первого коренного подшипника

Прямоугольный выступ задней шайбы устанавливаем в паз с другой стороны крышки первого коренного подшипника

Если на коренных и шатунных шейках есть незначительные риски, царапины, задиры или овальность шеек превышает 0,01 мм, шейки нужно прошлифовать под ремонтный размер.

После шлифовки шейки необходимо отполировать.

Острые кромки фасок масляных каналов притупить абразивным конусом.

Ремонтные размеры шеек вала приведены в таблице.

Номинальные и предельно допустимые размеры двигателя мод. 402Посадка сопрягаемых деталей коленчатого вала

|

Наименование детали

|

Зазор, мм |

Натяг, мм |

||

|

min |

max |

min |

max |

|

|

Коленчатый вал |

0,02 |

0,073 |

__ |

— |

|

1-й ремонтный размер 0,02 |

1-й ремонтный размер 0,073 |

1-й размер — |

1-й размер — |

|

|

2-й ремонтный размер 0,02 |

2-й ремонтный размер 0,073 |

2-й размер

__ |

2-й размер

__ |

|

|

3-й ремонтный размер 0,02 |

3-й ремонтный размер 0,073 |

3-й размер

__ |

3-й размер

__ |

|

|

Коленчатый вал

|

0,01 |

0,063 |

— |

— |

|

1-й ремонтный размер 0,01 |

1-й ремонтный размер 0,063 |

1-й размер

__ |

1-й размер

__ |

|

|

2-й ремонтный размер 0,01 |

2-й ремонтный размер 0,063 |

2-й размер

__ |

2-й размер

__ |

|

|

3-й ремонтный размер 0,01 |

3-й ремонтный размер 0,063 |

3-й размер

__ |

3-й размер

__ |

|

|

Подшипник носка первичного вала КПП |

— |

— |

0,001

|

0,028

|

|

Маховик |

0 |

0,068 |

— |

— |

|

Маховик |

— |

— |

0,39 |

0,64 |

|

Коленчатый вал |

0,125 |

0,325 |

— |

— |

|

Коленчатый вал |

— |

0,04 |

— |

0,004 |

|

Шкив коленвала |

0 |

0,12 |

— |

— |

|

Коленвал |

— |

0,018 |

— |

0,027 |

|

Коленвал |

0,053 |

0,241 |

— |

— |

После расточки выворачиваем заглушки каналов коленчатого вала. Промываем каналы дизельным топливом или керосином и продуваем сжатым воздухом.

Промываем каналы дизельным топливом или керосином и продуваем сжатым воздухом.

Заворачиваем пробки и затягиваем моментом 38–42 Н·м (3,8–4,2 кгс·м)

Бородком раскерниваем кромки заглушек

После шлифовки шеек коленчатого вала нужно устанавливать вкладыши коренных и шатунных подшипников соответствующего ремонтного размера.

Осмотреть вкладыши коренных подшипников. Если на них есть риски, задиры, царапины, отслоения, вкрапления твердых частиц и т.д., вкладыши заменить.

Осмотреть маховик.

Если повреждены зубья венца маховика, есть задиры, царапины и т.д. на поверхности, прилегающей к ведомому диску сцепления, маховик заменить.

Если на маховике есть трещины, его также нужно заменить.

Осмотреть сальник коленвала в крышке распределительных звездочек.

Если сальник поврежден (надрывы, вырывы, большой износ рабочей кромки и т.д.), его нужно вынуть из крышки с помощью отвертки и запрессовать новый.

При большом пробеге автомобиля рекомендуется заменить сальник.

Заменить набивку заднего уплотнения коленчатого вала в постели коренного подшипника и в держателе.

Удалить старую набивку и вложить новую длиной примерно 120 мм.

Обрезать концы набивки так, чтобы она выступала над плоскостью постели и держателя на 0,5–1,0 мм (Выполняем в том случае если на двигателе стоит набивка, если сальник эту операцию выполнять не надо, нужно заменить сальник).

Обжать набивку, для этого уложить в постель подшипника оправку 1, установить держатель 4 и крышку коренного подшипника и затянуть гайки 3 и болты 2.

На рисунке размеры оправки для обжатия набивки коленчатого вала.

Заменить резиновые уплотнители 1 (флажки).

В отверстие коленчатого вала со стороны маховика запрессован подшипник носка первичного вала, закрытого типа.

Осмотреть подшипник, при обнаружении дефектов (большой люфт, заедание, повреждение защитных колец и т.д.) выпрессовать его из коленвала при помощи съемника.

Запрессовать новый подшипник заподлицо с нижней гранью фаски отверстия в коленвале.

Разборка и сборка двигателя ЗМЗ.Разборка двигателя

Ключом «на 24» отворачиваем болт-штуцер подвода масла к фильтру.

Снимаем две алюминиевые шайбы.

Ключом «на 13» отворачиваем четыре гайки крепления корпуса масляного фильтра к блоку цилиндров.

Снимаем корпус фильтра.

Вынимаем масляный щуп.

Ключом «на 24» отворачиваем нижний болт-штуцер…

…и снимаем алюминиевые шайбы.

Ключом «на 17» отворачиваем штуцер крепления трубки масляного щупа и снимаем ее.

Снимаем головку блока цилиндров (см. Снятие головки блока цилиндров).

Переворачиваем двигатель поддоном вверх.

Снимаем поддон картера (см. Снятие поддона картера).

Снимаем переднюю крышку блока цилиндров (см. Замена передней манжеты коленчатого вала).

Снимаем крышку коробки толкателей…

…и вынимаем распределительный вал (см. Снятие распределительного вала).

Снятие распределительного вала).

На блоке цилиндров краской обозначены предельные отклонения размеров отверстий под толкатели.

Вынимаем толкатели из блока цилиндров и нумеруем их или раскладываем по порядку.

Толкатели по наружному диаметру, и отверстия в блоке цилиндров по внутреннему диаметру делятся на группы и подбираются друг к другу, поэтому при сборке двигателя толкатели устанавливаем на прежние места.

Снимаем насос охлаждающей жидкости (см. Замена насоса охлаждающей жидкости).

Снимаем с маховика узлы сцепления (см. Снятие нажимного и ведомого дисков сцепления).

Поворачиваем двигатель передней частью вниз.

Отверткой разгибаем контровочные пластины гаек крепления маховика.

Удерживая маховик за зубья венца большой отверткой, головкой «на 17» отворачиваем четыре гайки болтов крепления маховика.

Снимаем контровочные пластины.

Снимаем маховик с коленчатого вала.

Ключом «на 14» отворачиваем два болта…

…и ключом «на 14» шесть гаек крепления картера сцепления.

Снимаем картер сцепления.

Шестигранным ключом «на 8» отворачиваем две гайки…

…и снимаем держатель сальника коленчатого вала.

Снятие шатунно-поршневой группы, коленчатого вала и их разборку выполняем в такой же последовательности, как показано на двигателе УМЗ (см. Разборка и сборка двигателя УМЗ).

Вынимаем гильзы из блока цилиндров (см. Снятие шатунно-поршневой группы двигателя).

Если замена гильз не планируется, вынимать их из блока цилиндров не рекомендуется.

Под гильзами установлены медные уплотнительные шайбы.

После разборки промываем блок цилиндров и снятые детали в керосине или дизельном топливе.

Размерные группы толкателей

Ремонт 402 двигателя своими руками

Ремонт ЗМЗ 402: технология, процессы, капитальное восстановление

Двигатель ЗМЗ 402, который производился на Заволжском моторном заводе, стал настоящей легендой отечественно автомобилестроения целой эпохи. Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Он устанавливался на многие модели автомобилей, таких как Волга, УАЗ, Газель и прочие. Но, поскольку силовой агрегат перестали выпускать, а его эксплуатация проводится по этот день, то периодически это движки нуждаются в ремонте.

Причины проведения капитального ремонта

Любой двигатель в процессе эксплуатации изнашивается, и это случается не только с внутренними элементами, но и снаружи. На этот показатель влияет много факторов, которые разрушают двигатель. Итак, рассмотрим, причины, по которым движку ЗМЗ 402 необходим ремонт, особенно, что касается капитального восстановления:

- Как упоминалось ранее — износ. Этот фактор и процесс не щадит даже самые совершенные силовые агрегаты. Происходит это вследствие воздействия на детали — трения, высокой температуры, попадания охлаждающей жидкости.

- Коррозия. Процесс окисления металла неизбежен, и хоть двигатель сделан с алюминия, то коррозионные повреждения внутренней и наружной части автомобиля неизбежны.

- Механические повреждения. В процессе эксплуатации двигателя возможны повреждения наружной части блока и других элементов сердца автомобиля.

- Манера езды. Еще один фактор, который повышает степень износа. Постоянная езда на высоких оборотах, а также ненадлежащая эксплуатация мотора может привести к повышенному износу.

- Несвоевременное обслуживание также может привести к скорому износу внутренних узлов. Так, накопление в силовом агрегате металлической стружки и несвоевременная замена масла может привести к быстрому износу и проведению ремонта.

- Хранение. Как и любая техника, автомобиль и его компоненты хотят быть в сухом и теплом месте. Так, двигатель, который постоит несколько дней на сильном морозе, уже нормально функционировать не сможет. Это связано со свойствами масла, которое уже не способно защищать мотор в полном объеме.

- Другие факторы, которые могут повлиять на износ, что приведет к ремонту.

Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

- Сначала, демонтируется АКБ и откручивается его полка.

- Далее, необходимо снять воздушный фильтр и карбюратор.

- Отсоединяем приемную трубу от выпускного коллектора.

- Выкручиваем свечи зажигания, снимаем провода и трамблер.

- Сливаем моторное масло.

- Отсоединяем топливную систему.

- Снимаем крыльчатку вентилятора.

- Демонтируем стартер и генератор, а также проводку, связанную с ними.

- Отсоединяем сцепление от коробки передач.

- Демонтируем корпус масляного фильтра.

- Снимаем радиатор и патрубки системы охлаждения.

- Демонтируем впускной и выпускной коллектор.

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Рассмотрим, таблицу размерности ремонтов для силового агрегата 402 и его модификаций:

| Ремонт | Размер |

| Стандарт | 92,0 мм |

| 1 | 92,5 мм |

| 2 | 93,0 мм |

| 3 | 93,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 92,0 мм) |

Следующим исследуемым становится коленчатый вал. Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Так как и с блоком цилиндров необходимо промерить шейки на размер, наличие повреждений и твердость. Если по все показателям и критериям коленвал можно точить, то определяется вид ремонта. Кстати, номер ремонта коренных и шатунных шеек могут между собой отличаться.

Рассмотрим, таблицу размерности ремонтов для коленчатого вала 402 и его модификаций:

| Вид ремонта | Размер |

| 1 | 0,05 мм |

| 2 | 0,25 мм |

| 3 | 0,50 мм |

| 4 | 0,75 мм |

| 5 | 1,00 мм |

Все остальные детали диагностируются согласно руководству по эксплуатации и ремонту двигателей ЗМЗ 402.

Расточка блока

Расточка блока цилиндров проводится на специальном расточном стенде согласно предварительно определенному размеру. После проведения протоки, стенки цилиндров поддаются хонинговке, то есть доводятся до зеркального состояния.

Это делается с целью, чтобы маслосъемные кольца надлежащим образом снимали масло со стенок цилиндров. После проведения всех операций, необходимо прошлифовать поверхность блока цилиндров на 0,05 мм, а затем вымыть его от металлической стружки.

Ремонт коленчатого вала

Ремонт коленчатого вала, также, проводится на специальном станке с круглым каменным диском разной зернистости. Шейки вала шлифуются согласно ранее установленному размеру, под определенного размера вкладыша.

Ремонт головки блока

Отремонтировать головку блока цилиндров удается не всегда, поскольку многие автомобилисты используют вместо тосола воду, а это разрушает структуру детали. Так, прежде чем приступать к ремонту следует разобрать узел и определить его ремонтопригодность. Если понадобиться, то заменить корпус ГБЦ на новый.

В процессе разборки определяется, какие детали необходимо заменить. Как показывает практика, зачастую, замене подлежат: впускные и выпускные клапаны, седла, направляющие втулки, сальники клапанов и распределительного вала.

Прежде чем установить новые направляющие втулки, они проходят процесс «развертки» или проточки. Конечно, можно оставить старые, но тогда ремонт проводится за технологией k-line, где непосредственно ставятся бронзовые втулки. Остальные операции проводятся стандартно.

Процесс сборки

Когда все отремонтировано, можно приступить непосредственно к процессу сборки. Для этого все детали сносятся в одно место, и начинается волшебство непонятное многим. Рассмотрим последовательность действий сборки силового агрегата:

- Устанавливаем коленчатый вал и коренные вкладыши, которые фиксируются бугелями.

- Собираем воедино поршни и шатуны.

- Закрепляем нижнюю шейку шатуна к коленчатому валу, при этом, не забыв поставить шатунные вкладыши.

- Устанавливаем масляный насос и закрываем поддон.

- Ставим сцепление и проводим балансировку с коленчатым валом.

- Устанавливаем головку блока цилиндров, при этом прокладку необходимо смазать графитовой смазкой, если на ней нет герметика.

- Устанавливаем клапанную крышку.

- Все остальные детали устанавливаются в том же порядке.

После сборке силового агрегата, его необходимо установить на автомобиль. Сборка проводится о обратном порядке от разборки.

Обкатка

Обкатка движка ЗМЗ 402, если ремонт проводился самостоятельно, проводится только на горячую. Так, двигатель должен поработать в разных режимах. Рассмотрим, как обкатать двигатель после капитального ремонта:

- При помощи ручного способа проводиться накачка топливной смеси.

- Далее, непосредственно идет пуск силового агрегата.

- Сначала, обороты составляют 1000-1200 в минуту.

- Спустя 5 минут их необходимо увеличить при помощи педали акселератора до 2000 об/мин. И так мотор должен проработать около 7 минут.

- Далее, опустить обороты до 1200 в минуту и давать проработать 2-3 минуты.

- Двигатель глушиться и ему дают остыть.

- Проводиться регулировка клапанов.

- Процесс повторить.

Таким образом, двигатель будет обкатан и готов к дальнейшей эксплуатации. Если в процессе обкатки появились подтеки или стуки, стоит определить неисправности и устранить их. При этом мотор эксплуатировать нельзя.

Техническое обслуживание после проведения капитального ремонта

Техническое обслуживание после капитального ремонта 402-го кардинально не отличается от обычного ТО. Разницу составляет только время пробега. Итак, рассмотрим, когда необходимо делать техническое обслуживание, и какие процедуры проводятся:

- 1000 км: замена масла и масляного фильтра.

- 8000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива.

- 17000 км: замена масла, масляного фильтра, топливного фильтра.

- 25000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива, регулировка клапанов.

- 35000 км: замена масла, масляного фильтра, топливного фильтра, замена ремня ГРМ и генератора.

- 45000 км и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана. Каждые 40000 км пробега — замена ремня ГРМ.

Замена масла в двигателе

Одним из самых проводимых процессов, после проведения ремонта, является — замена моторного масла. Завод изготовитель рекомендует проводить смену смазочной жидкости на ЗМЗ 402, не позднее 10000 км пробега от предыдущей замены.

Рассмотрим, последовательность действий направленных на замену моторного масла:

- Демонтируем клемму-минус с аккумулятора.

- Снимаем нижнюю металлическую защиту двигателя.

- Подставив емкость, откручиваем сливной болт и ждем, пока вытечет масло.

- Откручиваем верхний болт крепления масляного фильтра и вынимаем фильтрующий элемент.

- Устанавливаем новый фильтр, при этом не стоит забывать, что уплотнительные резинки между корпусом и крышкой также стоит сменить.

- Закручиваем сливной болт, не забыв заменить уплотнительную прокладку.

- Через заливную горловину, заливаем 5,5 литра нового масла.

Процесс замены масла на ЗМЗ 402 достаточно простой, и проводится легче, чем на автомобилях серии ВАЗ.

Вывод

Ремонт ЗМЗ 402 — это целый комплекс операций, который необходим для восстановления двигателя до заводских норм. Так, отремонтированный силовой агрегат становиться почти новым, а ресурс пригодности составляет около 90%.

Для того чтобы провести капитальный ремонт стоит сделать многое, а именно — расточить блок цилиндров, сделать проточку коленчатого вала, перебрать головку блока, а также заменить попутные детали, такие как водяной и масляный насос.

avtodvigateli.com

Капитальный ремонт ЗМЗ-402 — ГАЗ 31, 2.5 л., 1995 года на DRIVE2

Доброго всем времени суток. Вот наконец-то откапиталил двигатель. Как собирал движок, думаю смысла писать нет. Собирал все вот по этому мануалу своего товарища

Вот наконец-то откапиталил двигатель. Как собирал движок, думаю смысла писать нет. Собирал все вот по этому мануалу своего товарища

Тут расскажу какие внедрил усовершенствования.

-БСЗ с датчиком холла

-термоклапан+маслорадиатор от УАЗ Патриот

-алюминиевый поддон блока + алюминиевый поддончик сцепления

-родной радиатор заменил алюминиевым однорядным радиатором ШААЗ 3110+электровентилятор

-заменил тосол на желтый антифриз

-вся проводка под капотом уложена в гофру

-ну и пока был снят движок установил новый 103 ГУР+рулевая колонка 31105

-радиатор печки сменил на медно-латунный со штуцерами на 18мм и всю систему отопления переделал на 18мм

Обо всех модернизациях расскажу ниже, или в следующих записях БЖ

Ну начнем.

Движок достал цепной талью вещь не заменимая я вам скажу.

обратно впихал движок вместе с кпп без проблем.

Поршневую купил ЗМЗ «Золотая серия» Да знаю Костромская самая лучшая, но когда искал, ее ни где не было. Эта тоже нормальная поршневая.

Есть вставка в поршне в виде стального кольца, и прорезь под маслосъемными кольцами. напыления только нет.

Есть вставка в поршне в виде стального кольца, и прорезь под маслосъемными кольцами. напыления только нет.Маслорадиатор+термоклапан

Маслорадиатор у Патриота 6ти рядный, плохо одно что выход и вход у него с одной стороны, это не беда, берем длинный шланг и цепляем на выход.

Чтоб поставить термоклапан, нужно родной масляный стакан сменить на переходник.

Для сборки клапана и переходника был выточен переходник

на переходнике резьбу перерезали с 19 на 18 т.к метчика на 19 нет. Центральное отверстие в клапане увеличили до 22, резьбу на переходнике нарезали резцом

всю эту конструкцию к блоку посадил на высокотемпературный герметик, как и все в принципе.

Безконтактная система зажигания с датчиком холла:

схема подключения

Радиатор 3110

когда я его достал из коробки, то удивился какой он тонкий

в 2 раза тоньше родного 24ого радиатора

т.к кронштейнов на моем кузове нет под этот радиатор, я пошел простым и легким путем.

Взял уголок из нержи, отрезал нужной длинны, и положил на лонжероны закрепив его двумя болтами М6. В нем просверлил отверстия под штыри радиатора, воткнул влулки и все готово.

Взял уголок из нержи, отрезал нужной длинны, и положил на лонжероны закрепив его двумя болтами М6. В нем просверлил отверстия под штыри радиатора, воткнул влулки и все готово.радиатор на месте

Система отопления на 18мм

радиатор 3110 вместо родного, кран печки сменил на 105ый кран, выход с ГБЦ (танчик) поставил от УАЗа в выходом на 18мм. У помпы выкрутил родной штуцер на 16, расверлил отверстие под 18ый штуцер, нарезал резьбу, и закрутил с герметиком.

помпа с родным штуцером

и для сравнения оба штуцера

разница очевидна

поддончик сцепления алюминь

т.к двиг почти новый))) показания адометра сделал по нулям

www.drive2.ru

Ремонт двигателя ЗМЗ-402, РАЗБОРКА И ДЕФЕКТОВКА

Ремонт ЗМЗ-402. Разборка и дефектовка

0:661:571Ремонт ЗМЗ-402

1:5981:6112:1116

Мою двигатель ЗМЗ-402 .

2:1158Внутренние полости двигателя были сильно загрязнены смесью солидола с сажей, почти в сантиметр под клапанной крышкой. При вскрытии картера обнаружилась открученная гайка коренного.

При вскрытии картера обнаружилась открученная гайка коренного.

Гайка хранилась в поддоне.

3:51Процесс разборки ЗМЗ-402

3:974:6025:1107Набивка порядком подношена, была установлена ёлкой по вращению, т.е. наоборот.

5:12536:1758Выпускные клапана развальцованы грибком.

6:18387:2343Забоины на коромыслах.

7:448:5499:1054Забоины на толкателях.

9:1099Больше всех огорчил распредвал, на 4 кулачках забоины, кулачки сточены на 1 мм.

9:124410:1749Забоины на распредвале.

10:1796На впускных клапанах в верхней части пропилы.

10:188311:2388Впускной клапан.

11:33Для замера жесткости пружин был сделано такое приспособление.

11:15112:656По итогам разбора распредвал под замену, колено шлифовать, клапана под замену. Голову ЗМЗ-402 буду пилить под 92 бензин.

Пружины внутренние в допуске, внешние слабоваты (46 мм, 23-25 кг).

Поршневая в допуске, хоть что-то не менять, поменяю тока кольца.

Приятный процесс

13:1643Итак, на данный момент собрал блок. Первым делом устранил заводские ошибки при изготовлении блока, канал после помпы забит облоем и деффектами литья.

13:192014:2425Но после использования напильника всё проходит.

14:9115:596Далее выкручиваем пробки масляных каналов, и прочищаем проводом и компрессором внутренности, в трёх каналах обнаружилось остатки сверловки, похоже ещё заводской.

15:89916:1404Ровняем острые кромки на масляных каналах коленвала, чтобы они не срезали вкладыши, тут главное не сделать бугорок по кромке.

16:163717:2142Раскручиваю коленвал, не над головой, а пробки шатунных шеек.

17:11418:619Сильное загрязнение

18:66019:1165Должно быть вот так.

19:120520:1710Это с коленвала набралось.

20:1762Усаживаю набивку в блок.

20:181021:2315Ставим колено и вгоняю поршня, все сопрягаемые детали жирно мажу маслом, которое потом залью для обкатки.

Стяжка на двух хомутах и полоски жести 30*290мм

22:78523:1290Усадка набивки.

23:132224:1827Установка распредвала ЗМЗ-402 .

24:1885Поставил переходник на жигулёвский фильтр, масляный канал рассверлил, был совсем маленький.

24:205825:504Переходник на жигулёвский фильтр.

25:57026:1075Трубка не совпала

26:111127:1616Шкив расползался пришлось сбить и прихватить.

27:170428:2209Покрасил крышки от ЗМЗ-402 .

28:5029:555Всё, закрыл поддон.

29:59330:1098Слева волговский кронштейн, справа УАЗовский, для сравнения

30:121231:1717Вот так на данный момент.

31:1766Была подобрана корзина Fenox, ведомый любой УАЗовский под нужный вал (они тоже разные).

31:192332:2428Вот она.

32:17Для сравнения слева старая волговская, справа новая, сзади рычажная. Точно не скажу откуда она с УАЗа или ГАЗа, 6 пружин, с виду мощней чем с УАЗа. Читал по отзывам, что диафрагменная сцепа слабее рычажной, небольшой тест наступая пяткой в место прижима выжимного подшипника своим чахлым тельцем в 100 кг могу сказать, что старая волговская и рычажная прогнулись на 1-1,5 см, а новая нифига не прогнулась.

Читал по отзывам, что диафрагменная сцепа слабее рычажной, небольшой тест наступая пяткой в место прижима выжимного подшипника своим чахлым тельцем в 100 кг могу сказать, что старая волговская и рычажная прогнулись на 1-1,5 см, а новая нифига не прогнулась.

Вот три подопытных.

33:1291Читал, что маховик на ЗМЗ-402 легче чем на УАЗе (8 кг против 13 кг), ну фиг знает может у меня он от старости такой, но весит он 13 кг.

33:152234:2027Это с ключём на 13.

34:34А диаметр у него вот такой.

34:8635:591Колокол желательно что бы был универсальный, как у меня.

35:69736:120237:1707Обобщая, можно сказать, что бы внедрить ЗМЗ-402 с волги в УАЗ достаточно купить нажимной диск, и передние кронштейны крепления двигателя. Ну выхлоп ещё переделать, управление педалью газа… это мелочи.

37:2074Мне пришлось ещё зубчатый венец поменять, сбил старый молотком, новый положил в духовку на 10 минут под 250 градусов, ну как десять минут. Заранее смазал маховик фиксатором резьбы и надел венец. После остывания собрал.

Заранее смазал маховик фиксатором резьбы и надел венец. После остывания собрал.

Закрыл ещё одну полость.

38:94839:1453Бывает убегает тосол через дыру в блоке по шпильке, вот эту

39:156440:2069Секретная дыра с резьбой на 10.

40:57Проверять я не стал, а просто вкрутил туда болт.

40:14741:652Болт, хранитель тосола.

41:698Собрал ГБЦ. Голову шлифовал под 92 бензин срезали 3,5 мм, высота ГБЦ была 98 мм стала 94,5 мм (стандарт 94,4 мм).

41:888Отвод на печку, так называемый танчик, в задней части ГБЦ упирается в стенку подкапотного пространства и его нужно снимать, и встаёт вопрос откуда брать отвод на печку. Хорошо если в верхней части ГБЦ стоит датчик, то вопрос отпадает, у меня же на этом месте был лишь технологический прилив алюминия. Короче дыры нет. Но нормальных пацанов отсутствие дыры не остановит, нужно сделаю, я так женился вообще. Ладно хватит демагогии ближе к делу.

ГБЦ была вот такая:

Просто прилив.

Взял сверло на 19мм (на 18мм надо было брать, но и так нормально вышло) и метчики полдюймовые для трубной резьбы, их видно на фото, и понеслась.

42:28643:791Сверлим и режу резьбу, всё просто места хватает.

43:88244:1387Всё готово

44:1410Далее проверил масленый канал, он немного не совпадал с блоком, был подпилен напильником.

44:157745:2082Шлифанул привалочную плоскость.

45:6246:56747:1072Проверил каналы входа-выхода на совпадение с пауком, подпилил.

47:119048:16953мм почти

48:171549:2220С обратной стороны.

49:38Притирка клапанов

49:7550:580На клапанах от покупной притирки не осталось ни царапины, хотя поясок на седле набился уже почти 2 мм, повторил с самодельной из абразива, немного пошло.

50:86151:1366Но на остальных я так и не добился такого же эффекта, пролил растворителем, вроде не течет и засухарил.

51:155652:2061В наборе прокладок были прокладки под всё, окрамя задней заглушки ГБЦ пришлось делать самому. Дырки удобно бить гильзой 7,62,

Дырки удобно бить гильзой 7,62,

Для набива колпачков чётко подошёл ёршик.

53:81354:1318Ну и завершение.

54:135155:1856Проходной диаметр уголка на 15 примерно 14,5 мм, танчика 9,5 мм, т.е. порход в уголке больше чем в 2 раза.

55:2038Отверстия под шпильки двигателя прогнал сверлом 13 мм вычистил много грязи и удалил сплюснутый к резьбе алюминий.

55:210Сборка

55:226В идеале бы направляющие поменять (зазор 0,5 при допуске max 0,25 мм), но дорого, а самому нет подходящего набора инструментов. В продаже развёртки плохие.

55:501Двигатель собран и сохнет. Голова прикручена, клапана отрегулированы. Просверлил в помпе дырку под полдюймовый ёршик, чтоб отток ОЖ из печки был равен притоку.

55:79656:1301Уже с резьбой.

56:1330В тройник вогнал втулку от амортизатора, чтоб уменьшить ход жидкости по малому кругу, чтобы помпа больше с печки подсасывала.

56:156357:2068Тройник

57:1758:52259:1027Заткнул пока отвёрткой.

Все гайки, шпильки и болты закручивал на фиксатор резьбы, где красный, где синий, что-то очень мне он в последнее время нравится.

59:1310Разбор, сборка и дефектовка ЗМЗ-402 выполнена.

59:1395 59914www.spike.su

Двигатель ЗМЗ-402. Ремонт и тюнинг. Ч-2. — ГАЗ 31, 2.5 л., 1992 года на DRIVE2

Вместе со всеми этими работами пилился и 135-ый карб.

Бэдэшки заполировал)

Ну и все, как в статье Moris`a, только МД одноногие за неимением точной сверлилки с помощью надфиля вживлял.

Потом были варианты привода дроссельных заслонок.

Проверка водкой работы ускорительного насоса.

Ну и еще фотки окончательного вида (вроде бы… надеюсь):

Красавчик, не правда ли?

Обратка выполнена с помощью ГТЖ-180. Там как раз около 1 мм отверстие. Сверлом 7,5 мм засверлился в штуцер и застукал туда 180-ый жик.

Ну а поскольку «просто поменять поршни» вылилось в итоге в такую «греблю», решено было себя вознаградить.

И был заказан в Уфе, несмотря на вечное отсутствие денег, 35-ый ОКБД распредвал.

И был заказан в Уфе, несмотря на вечное отсутствие денег, 35-ый ОКБД распредвал.Такие ништяки без обмывки не обходятся. Не будем отходить от традиций)

Ну а поскольку на улице немного потеплело, была организована инсталляция ништяка. С Ступица коленвала снималась с помощью вот такого съемника:

Что интересно, высота кулачка всего на 1мм больше стандарта.

www.drive2.ru

Начало ремонта ЗМЗ 4021. Разборка (с дополнением) — ГАЗ 31, 2.4 л., 2001 года на DRIVE2

Здрасте господа.

Ремонт двигателя назревал давно-последние 7000 км двигатель начал есть масло, докатал до отпуска с трудом, так как начал серьезно опасаться за его сохранность. Кроме того, двигатель несколько раз локально перегревался-при остановке двигателя, стрелка температуры уходила в красную зону. Последние несколько сотен километров на крышке багажника и бампера появились брызги масла. Это был пиздец, который вынудил меня ставить машину на ремонт.

До сего момента я никогда не имел дела с ремонтом именно этого двигателя, мне приходилось только капитально перебирать двигатель ЗМЗ51, так как я преимущественно работал на ГАЗ 3307 с такой V-образной восьмеркой (вымазывание прокладок ГБЦ солидолом +100 к надежности от протекания). Хочу официально заявить господа-402 двигатель (в моем случае змз4021) весьма надежные, и при правильной эксплуатации, хотя, вернее было бы выразиться — БЕРЕЖНОЙ, мотор вас ни в коей мере не подведет. Как выяснилось в процессе разборки-двигатель нужно было давно ставить на ремонт, но об этом ниже.

Хочу официально заявить господа-402 двигатель (в моем случае змз4021) весьма надежные, и при правильной эксплуатации, хотя, вернее было бы выразиться — БЕРЕЖНОЙ, мотор вас ни в коей мере не подведет. Как выяснилось в процессе разборки-двигатель нужно было давно ставить на ремонт, но об этом ниже.

На момент постановки, пробег моей кормилицы 188 с чем-то тысяч километров. Покупал я ее с пробегом чуть более 95000. Со слов прежнего владельца, двигатель не капиталился ни разу-менялись поршневые кольца и маслосъемные колпачки. В процессе эксплуатации первый год масло заливалось ТНК 10W40, а когда появилось халявный лукойл 10W40, перешел на него. Масло менялось строго каждые 5000 километров, последние 7000 каждые 1200 км масло просто доливалось, так как пошел жор уже.

Полный размер

Для извлечения двигателя была сооружена сия адская конструкция, которая скорее пригодна для разделки туши свинины, нежели для вынимания моторов, однако двигатель был вынут легко и без каких-либо проблем одним человеком-мной.

Полный размер

Подставка для двигателя не доделана-нигде не смог найти трещотку от камаза или маза, а крутить вручную очень неудобно и желательно вдвоем. Пока просверлил сквозные отверстия, позже буду думать, как довести его до ума. Как вы можете видеть господа, двигатель весь в масле. И вот появилась первая, и единственная проблема, которая намертво застопорила разборку двигателя-проклятая головка блока. Одна из шпилек расположена аккурат в области двух рядом стоящих выпускных каналов, кто сцуко так додумался проектировать? Все шпильки до единой освобождены, а эта как назло-намертво, и зазора нет практически никакого между шпилькой и головой, а на других вроде все в порядке, три дня поливаю вэдэшкой и жидким ключом-бесполезно.

Кстати, проблема с ней похоже была и у прошлых ремонтников- на головке замяты привалочные плоскости в районе 4 впускного коллектора, а также спереди, где термостат стоит-я все удивлялся почему так много герметика-теперь ясно. Продолжаю поливать шпильку, только без особого успеха.

Полный размер

А это снятый поддон и масляный насос. Как вы видите, практически чистота. Распредвал не имеет ощутимого люфта, что меня весьма порадовало, шестерня распредвала пластиковая, что еще более улучило мое настроение. Низ мотора не додумался сфоткать-но с поршневой ситуация удручающая-пальцы проворачиваются не только в шатуне, но и в поршне. При резком перемещении поршня вверх-вниз ощущается слабое сопротивление и свист воздуха-клапанам тоже пизда, в просвет окон головки увидел, что выпускные клапана в толстом слое нагара. Ситуация напрягает.

Полный размер

Снятая ось коромысел, внешний вид как есть ничего не отмывал и не отчищал. Бяка есть, но если сравнить с аналогами, питающимися от непонятно чего…

Полный размер

Сальниковая набивка однозначно под замену-она вся дубовая в прямом смысле.

Полный размер

А вот коленвал. Видны некоторые потертости на шейках, НО он не расточен ни в какой ремонт, размер стандарт и коренные и шатунные, и это обстоятельство очень меня порадовало.

К слову, даже при температуре под сотню, и низковязкое масло даже на холостых лампочка на горела, и давление при замере механическим манометром было на границе зеленой и красной зоны, при оборотах полторы тысячи и выше, стрелка в районе тройки. Сие приятное обстоятельство я отношу к тому, что мотор я никогда не насиловал, и не крутил до предела-самое большое 3000, максимально 3500 и только на обгонах.

К слову, даже при температуре под сотню, и низковязкое масло даже на холостых лампочка на горела, и давление при замере механическим манометром было на границе зеленой и красной зоны, при оборотах полторы тысячи и выше, стрелка в районе тройки. Сие приятное обстоятельство я отношу к тому, что мотор я никогда не насиловал, и не крутил до предела-самое большое 3000, максимально 3500 и только на обгонах.Полный размер

Частично распотрошенный двигатель. На момент написания этой статьи прибег к абсолютно неправильному способу сдернуть голову (никогда так не делайте)-попытался шпильковертом слегка провернуть шпильку-ведь есть некоторый момент на скручивание. Итог-разорванный шпильковерт, изуродованная шпилька, и никакого продвижения в процессе снятия. Уже бродят темные мысли забить стамеску между головой и блоком-отгоняю сии страсти аргументом, что если не сдернул голову, подвесив за нее весь двигатель, то это не поможет.

Итог операции-сижу в унынии. За три дня (сегодня четвертый) я успевал вытащить, отмыть разобрать перебрать ЗМЗ-511, (колено в ремонт при мне не точили), собрать и поставить, а тут блять разобрать никак не могу. Разница весьма ощутима-если на Газоне я свободно подлазил под машину, прекрасно снимал коробку, раскидывал перед и вынимал мотор (правда вдвоем, ручным тельфером), то тут полный очко-верхняя правая гайка крепления коробки к колоколу кое-как отвернулась-ни подлезть нихуя, неудобно, фланец приемной трубы малого выпускного коллектора спроектирован тоже через зад, еле ключом подлез, на Газоне по людски все сделано-мухи отдельно, котлеты тоже, то есть впуск с одной стороны а выпуск с другой (хотя там по-другому никак), везде свободный подход и доступ, разбирается все легко, кто говорит, что мазать прокладку головки солидолом извращение по-моему неправы. Обе головки я сдергивал без всяких проблем, а тут два баллончика уже почти извел и что толку? Облазил тематические форумы-никакой инфы не нашел. А я еще был намерен спилить ее под 92 бензин (читай «под газ»). И все раком. Будем пытаться дальше, а пока завершаю на этом мою запись.

Разница весьма ощутима-если на Газоне я свободно подлазил под машину, прекрасно снимал коробку, раскидывал перед и вынимал мотор (правда вдвоем, ручным тельфером), то тут полный очко-верхняя правая гайка крепления коробки к колоколу кое-как отвернулась-ни подлезть нихуя, неудобно, фланец приемной трубы малого выпускного коллектора спроектирован тоже через зад, еле ключом подлез, на Газоне по людски все сделано-мухи отдельно, котлеты тоже, то есть впуск с одной стороны а выпуск с другой (хотя там по-другому никак), везде свободный подход и доступ, разбирается все легко, кто говорит, что мазать прокладку головки солидолом извращение по-моему неправы. Обе головки я сдергивал без всяких проблем, а тут два баллончика уже почти извел и что толку? Облазил тематические форумы-никакой инфы не нашел. А я еще был намерен спилить ее под 92 бензин (читай «под газ»). И все раком. Будем пытаться дальше, а пока завершаю на этом мою запись.

P.S> Прочитал комментарий и поскакал опять в гараж-40 минут возни и голову сдернул. В моей практически бесполезной копилке знаний добавился еще один пункт-«как снять головку 402 с прикипевшими шпильками-их оказалось две со стороны коллекторов в середине.

В моей практически бесполезной копилке знаний добавился еще один пункт-«как снять головку 402 с прикипевшими шпильками-их оказалось две со стороны коллекторов в середине.

www.drive2.ru

GAZ 31 02 AIR Чёрная Королевна › Logbook › Небольшая беда моего 402ого двигателя, закупился разными примочками для капремонта Королюхи.

Всем драйверам привет! этим летом обязательно бж у моей Королюхи польются рекой, не лились потомучто случилось вот што…

Наконецтаки дожил мой движок до капремонта 🙂

— Причина всем волговодам знакомая, пробило прокладку головки, тосол пошёл в картер двига :((((((

Ещё чё самое интересное, это то что каждая гайка на двигателе затянута от руки, неважно где она расположена :DDD

ПЕРВЫЙ РАЗ в жизни делаю самостоятельно капремонт своего 402ого движки.

Головка наконецто измерена, высотой 95мм почемуто вместо 94,4мм под 92 по книжке, незнаю в чём дело даж, почему так, доточить забыли чтоль?!

Лан эт не самое страшное 🙂 Самое страшное, то что весь двиг зарос грязью и маслом до неузнаваемости, всё и вся и все щели и дырки были забиты всяким калом и грязью с маслом :DDD

— Абсолютно ВСЁ ПРОКЛАДКИ под замену.

— в некоторых частях двига нехватает попросту гаек 🙂

— всё под переборку и чистку, что подруку попадётся 🙂

— промыть двиг тож необходимо 😉

— также возникла идея прокрасить все крышки и полностью моторный отсек моей Королюхи.

замасляный мой 402ой

Лан идём дальше) всё откручивалось от руки или ключом с небольшими усилиями)

При слитии масла из картера, санчала слилась сразу ОЖ, а потом потекло масло.

Слил масло и ОЖ, снял карб, коллектор впуск и выпуска, радиатор, термостат всборе, помпу свою УМЗ, старый расширительный, бензонасос, масляный фильтр с капсулой, трамблёр, стартер, клапанную крышку, коромысла и штанги, затем головку блока, открутил болты крепления двигателя, затем подняв движок вытащил крышку картера двига за счёт снятия рулевой тяги поперёк своего движки., выкрутил все крышки шатунов, выбил деревяшкой все поршни вверх.

грязная моя головка под 92ой

Итак после всего что я снял, принялся мыть и чистить всё это «от и до» в салярке, и движку тож мыл 😉 даж чуток видео записал 🙂

youtube.com/embed/tX60ke2JLrE?wmode=opaque&rel=0″ frameborder=»0″ allowfullscreen=»»/>

Потом сфоткал полностью свою отмытую движку 🙂

отмытая движка со стороны коллектора

отмытая движка со стороны трамблёра

Также были отмыты головка блока и другие части двигателя:

— на термостат был найден наконецто штуцер посаженый на герметик для расширительного бачка НО от 31105,

— вместо масляного крокодила поставил «переходник под масляный фильтр жигулёвский»,

— все части сажал на высокотемпературный красный «герметик ABRO».

— замутил универсальный водопроводный кран на рубашку двигателя для слива тосола посадив его тож на герметик.

— на приводе трамблёра где шестерня, пришлось найти по месту другую толстенную шайбу, а то люфт был «вверх вниз! почти 5мм :DDD

— танчик на самой головке был выкручен и успешно посажен обратно на тот же герметик и хорошую прокладку.

— в салон тож пришло изменение — новая ручка КПП под дерево и золото с золотой надписью Волга.