Цена на ремонт двигателя 2107 в компании «Механика»

4 Февраля 20198334

28

Невысокая цена капитального ремонта двигателя ВАЗ-2107

Невысокая цена, доступность запчастей и другие преимущества обеспечили автомобилям ВАЗ-2107 большую популярность в России. Но далеко не все придерживаются правил эксплуатации и обслуживания двигателя машины, что приводит к появлению неисправностей силового агрегата даже при пробеге менее 100 000 км. Если неисправности серьезные, может потребоваться капремонт двигателя ВАЗ-2107, цена которого в компании «Механика» — доступная.

Наши специалисты полностью восстанавливают мотор «семерки» в короткие сроки, используя только качественные запчасти от ведущих производителей. На цену ремонта влияет количество деталей, которые необходимо заменить. Также стоимость зависит от того, какие дополнительные работы придется производить. Возможна шлифовка коленчатого вала, фрезеровка головки блока цилиндров и другие действия.

Приняв автомобиль на ремонт, специалисты «Механики» осуществляют полную диагностику агрегата. В ходе этой процедуры находят все неисправности и причины их появления. После диагностики клиенту сообщается, сколько стоит капитальный ремонт двигателя ВАЗ-2107 в случае с его заказом. Также называются сроки выполнения ремонтных работ. С использованием профессионального оборудования и инструментов осуществляется снятие агрегата с автомобиля, его разборка и очистка всех деталей. Изношенные элементы меняются на новые, проводятся другие необходимые реставрационные действия, и агрегат вновь собирается на стенде. После испытаний и достижения оптимальных рабочих показателей мотор устанавливается обратно на автомобиль.

Цена услуг компании «Механики» невысокая, а качественный результат подтверждается долгосрочной гарантией. Поэтому при необходимости восстановления агрегата ВАЗ-2107 обращайтесь к нам!

Нравится 28

Похожие статьи

19 Августа 20167858

Нет, дело не в том, что это доисторический двигатель. Нет, им не в неолите пользовались. Дизельный мотор У1Д6 был выкопан при проведении ремонтных работ. Сколько он там пролежал сказать трудно, но уж точно лет 20-30.

Нет, им не в неолите пользовались. Дизельный мотор У1Д6 был выкопан при проведении ремонтных работ. Сколько он там пролежал сказать трудно, но уж точно лет 20-30.

9187

Оборудование, которое есть в цехах «Механики» позволяет шлифовать не только «обычные» грузовые коленвалы, но и сверхтяжёлые валы и не обязательно коленчатые. Сегодня мы покажем коленвал от двигателя тепловоза ТГМ-4Б (тепловоз грузовой маневровый), который обрабатывали на станке Berco RTM 351.

23 Января 20182677

Уменьшение рабочего объема и размеров двигателя в угоду экономичности и снижению вредных выбросов в атмосферу — так ли это?

Как разобрать двигатель ВАЗ 2107 своими руками

Двигатель является сердцем автомобиля, а потому его работоспособность должна поддерживаться на должном уровне. Многие водители желают научиться ремонтировать мотор собственного авто, но, сталкиваясь с трудностями при разборке, сразу же отказываются от подобной затеи, мотивируя все это недостаточным уровнем знаний. В этой статье вы узнаете, как производится разборка двигателя ВАЗ 2107своими руками на примере. Данное руководство также актуально для всех остальных двигателей классического семейства ВАЗ, а также для Нивы 2121 .

В этой статье вы узнаете, как производится разборка двигателя ВАЗ 2107своими руками на примере. Данное руководство также актуально для всех остальных двигателей классического семейства ВАЗ, а также для Нивы 2121 .

Для чего стоит разобрать мотор

Разборка двигателя производится в случае, если мотор планируется подвергнуть капитальному ремонту. При этом, его необходимо полностью разобрать и заменить все изношенные элементы. Кроме того, актуальной будет расточка блока цилиндров, который должен быть освобожден от всех частей мотора. Кроме того, разобрать двигатель можно и для того, чтобы просто произвести его чистку, в случае серьезного загрязнения, когда обойтись простым промывочным маслом не возможно.

Постараемся опустить подробности, касающиеся его снятия, так как сделать это достаточно просто: нужно лишь выкрутить гайки на 19 с подушек, снять навесные части (все части электрооборудования, шланги и патрубки, а также приводы различных элементов) и открутить его от коробки переключения передач. После этого, мотор тщательно моют и устанавливают на специальный стенд (использование обычного верстака также приветствуется).

После этого, мотор тщательно моют и устанавливают на специальный стенд (использование обычного верстака также приветствуется).

Пошаговая инструкция по разборке ДВС ВАЗ

- Приготовьте весь необходимый инструмент и слейте масло из картера.

- Во-первых, это нужно будет для облегчения веса мотора, а во-вторых, поможет избежать лишней грязи на верстаке. Далее выкручивается масляный фильтр. Также открутите все болты, на которых происходит крепление поддона картера. Старую прокладку можно выбросить, так как она становится не пригодной для дальнейшего использования.

- Теперь нужно снять шкив коленвала. Сделать это не так легко, как кажется на первый взгляд, так как в этом случае вам понадобится хорошая физическая сила. Тем не менее, никто не отменял применение трубы в качестве удлинителя ключа. Зафиксируйте коленвал от проворачивания посредством блокировки маховика.

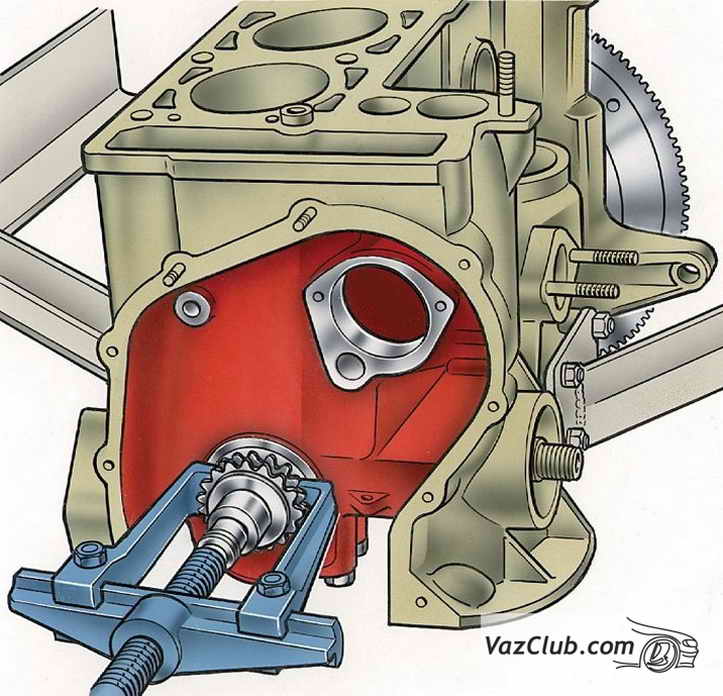

Для этого применяется специальное устройство, которое можно приобрести в магазине. Далее с помощью ключа выкрутите храповик и демонтируйте шкив.

Для этого применяется специальное устройство, которое можно приобрести в магазине. Далее с помощью ключа выкрутите храповик и демонтируйте шкив. - Открутите гайки крепления крышки клапанов и приводной цепи ГРМ, снимите ее и вытащите прокладку. Открутите болты крепления шестерен распредвала, а также вала, приводящего в действие масляный насос двигателя. Следующим на очереди становится натяжитель цепи ГРМ. Вначале ослабьте специальную колпачковую гайку, а затем выкрутите две другие гайки, которые крепят его к головке блока цилиндров. Не забудьте выкрутить болт крепления башмака, а затем снять сам натяжитель, вместе с башмаком. Затем отворачивается палец, создающий ограничение для цепи, снимаются шестерни распредвала и масляного насоса, а цепь вынимается.

- Теперь нужно снять распределительный вал. Для этого откручиваются две гайки, расположенные на его шпильках в корпусе подшипника. Корпус необходимо снять, а распредвал аккуратно вытаскивается. Перед тем как вытащить его, не забудьте также демонтировать специальный упорный фланец.

- Далее откручиваются болты, предназначенные для крепления головки блока цилиндров к самому блоку. Демонтаж ГБЦ производится сразу вместе с коллекторами, снимать которые не обяательно (в зависимости от вида проводимого ремонта). После снятия головки, также, рекомендуется произвести замену прокладки. Эта процедура поможет вам, в дальнейшем, избавиться от повторного снятия данного элемента.

- После этого нужно демонтировать масляный насос. Чтобы его вытащить нужно снять специальный упорный фланец. После этого, вытащите валик из блока цилиндров, который отвечает за приведение в действие масляного насоса.

- С помощью специального съемного устройства, вытащите шестерню, которая надевается на коленвал двигателя. Затем выверните гайки, расположенные на шатунных болтах. Теперь снимите крышки шатунов и, используя цилиндрический проем, вытащите шатуны вместе с поршнями.

Внимание! Перед тем, как вытащить шатуны и поршни, а также коренные подшипники и вкладыши, необходимо вначале все их пометить, чтобы не допустить ошибок при сборке элементом.

- Снова возвращаемся к фиксатору маховика и устанавливаем его. Открутите болты, которые предназначены для крепления, и снимите шайбу, затем вытащите маховик, надетый на коленчатый вал, а следом за ним снимите защитную крышку картера сцепления.

- Съемником снимите подшипник первичного вала КПП, который находится в специальном гнезде в задней части силового агрегата. Следом за ним нужно вытащить специальный держатель сальника коленвала. Теперь открутите болты, на которых крепятся крышки, закрывающие коренные подшипники и вытащите их наравне со вкладышами. После этого, нужно снять коленчатый вал и самые верхние вкладыши вала. Также демонтируйте специальные упорные полукольца, которые расположены на опоре.

Вот и все, что нужно сделать, чтобы разобрать двигатель. Дальнейшим шагом производят расточку различных элементов до ремонтных размеров и заменяют поврежденные и изношенные элементы. Особое внимание рекомендуется уделить вкладышам, которые чаще всего подвергаются проворачиванию, из-за чего мотор попросту клинит. После ремонта, мотор собирается и устанавливается на автомобиль.

После ремонта, мотор собирается и устанавливается на автомобиль.

Ремонт и тюнинг двигателя ВАЗ

Запишитесь на ремонт и тюнинг по телефонам:

+7(903) 129 32 50

+7(903) 124 78 25

с понедельника по пятницу с 11:00 до 20:00, Москва

ВАЗ 2101, 2103, 2106, 2107, 2108, 2109, 21099, 2110, 2112, 21124

Двигатель по праву считается сердцем автомобиля – от его правильной и стабильной работы зависит не только долговечность транспортного средства, но и надежность передвижения.

Именно поэтому чрезвычайно важно проводить диагностику автомобиля сразу после появления каких-либо нарушений в работе двигателя, а также реализовывать плановое техническое обслуживание.

Наш сервис занимается ремонтом и обслуживанием не только современных переднеприводных автомобилей марки ВАЗ, но и классических заднеприводных моделей «жигулей». Вне зависимости от степени сложности поломки и возраста транспортного средства (будь то ремонт двигателя ваз 2101 или, например, ремонт двигателя ваз 21124), наши специалисты гарантируют высокое качество работы и самые короткие сроки ее исполнения.

Кроме этого мы предоставляем своим клиентам возможность приобрести все необходимые комплектующие для автомобилей ВАЗ по самым выгодным ценам прямо у нас в магазине – так вы не только сэкономите средства, но и избежите долгих и трудоемких поисков нужной детали в других торговых точках города.

Классика

Износ двигателей увеличивается постепенно и какое-то определенное время практически никак не сказывается на работе двигателя. Однако с наступлением определенной критической точки износ начинает прогрессивно увеличиваться, что незамедлительно приводит к множественным неисправностям.

Так, например, ремонт двигателя ваз 2106 может понадобиться, если увеличивается расход масла и бензина выше установленных нормативов, появляется дымный выхлоп, уменьшается максимальная скорость и мощность двигателя, отмечаются перебои в работе цилиндров, в моторе появляется шум, двигатель перегревается и т.

Ремонтные работы различных моделей «жигулей» аналогичны по своей сути и отличаются только характером проблемы. Так, ремонт двигателя ваз 2103, например, может выполниться путём замены цепи привода распределительного вала, заменой самого распределительного вала и поршневых колец, ремонтом головки блока цилиндров, термостата, топливного насоса и насоса охлаждающей жидкости. Аналогично проводится и ремонт двигателя ваз 2107.

Передний привод

Наши мастера окажут поддержку и проведут высококачественный капитальный ремонт двигателя ваз 2109, ваз 2108, 2110 и любых других моделей этого отечественного производителя.

Что касается характера работ, то, например, ремонт двигателя ваз 2108, равно, как и ремонт двигателя ваз 2109, может заключаться в устранении неисправностей привода газораспределения (например, замена ремня ГРМ, роликов натяжения и зубчатых шкивов ГРМ). Если источник проблемы кроется в сальниках, которые имеют свойства с течением времени ссыхаться и трескаться, или клапанном механизме, который при износе дает отчетливый стук в двигателе, то, проводя, например, ремонт двигателя ваз 21099 или ремонт двигателя ваз 2110, эти детали просто заменяются на новые. Если источником неисправностей является блок цилиндров, то тогда, например, ремонт двигателя ваз 2112 или любой другой модели включает в себя его разбор, тщательную промывку всех каналов, внутренних полостей блока и их сушку. Особенно важно грамотно очистить детали после хонингования — в противном случае остатки грязи и абразивных частиц значительно сократят ресурс агрегата.

Кроме этого, ремонт двигателя ваз может заключаться в замене гидрокомпенсаторов, распредвала, направляющих втулок клапанов, привода газораспределительного механизма.

По желанию клиента мы можем провести и технический тюнинг любой сложности для автомобилей раннего года выпуска, увеличив количество клапанов (там, где это возможно) и объем двигателя, а также мощность мотора. Так, можно, например, установить спортивный распределительный вал, ресивер и выпускной коллектор, провести турбирование двигателя. Результатом грамотной работы профессионалов и использования только качественных запчастей станет мощное и надежное авто.

Ремонт и замена двигателя ВАЗ 2107 своими руками

В целях экономии средств владельцы часто проводят ремонт двигателя ВАЗ 2107 своими руками. Мотор этой модели имеет некоторые особенности. Перед ремонтом без СТО необходимо ознакомиться с причинами возникновения и методами устранения неполадок двигателя ВАЗ 2107.

Фотография двигателя ВАЗ 2107.Характеристика

На ВАЗ 2107 «Классика» установлен четырехтактный рядный двигатель с четырьмя цилиндрами. Мотор в зависимости от модификации может быть выполнен с центральной смесительной системой впрыска (карбюратор) или с распределенной системой впрыска (инжектор). В зависимости от модификации он также может развивать от 68 до 74 лошадиных сил.

В зависимости от модификации он также может развивать от 68 до 74 лошадиных сил.

Обслуживание двигателя автомобиля необходимо производить в соответствии с предписаниями завода-изготовителя с поправкой на условия эксплуатации.

Лада 2107 является заднеприводным автомобилем. Соединение двигателя с коробкой переменных передач выполнено в продольном варианте. Такая конструкция может вызвать трудности при полном демонтаже мотора. Почти всё внутреннее подкапотное пространство использовано для размещения мотора, воздушного фильтра и вспомогательных систем. Это также вызывает затруднения при ремонте.

Специальный инструмент car-tool.Необходимость ремонта мотора может быть вызвана рядом причин:

- условия эксплуатации;

- плановый износ деталей;

- диагностикой двигателя;

- внеплановые поломки;

- аварии и другие.

Автомобиль выпускался порядка сорока лет. Ввиду устарелости конструкции могут быть несовместимости с рядом инструментов.

Это повышает стоимость работ настолько, что бывает проще купить новый мотор. Если же поломка небольшая и её можно устранить без сложных процедур или же есть возможность выполнить частичный капитальный ремонт, лучше все сделать самом

Предупреждение и показатели

Первое, на что стоит обратить внимание при возникновении потребности в ремонте мотора, — состояние масла в картере (цвет, мутность и уровень). Моторное масло в системе смазки двигателя — главный показатель состояния соединений деталей мотора.

Помутнение моторного масла.Помутнение масла говорит о наличии приработке деталей, почернение — о возможном перегреве или прорыве пламени из камеры сгорания в картер. Снижение уровня может свидетельствовать об утечках или выработке на трение в перетянутых сопряжениях.

Проверка уровня масла осуществляется на холодном двигателе при установке автомобиля на ровной горизонтальной поверхности.

Необходимо также проверять уровень антифриза в расширительном бачке. Если уровень падает, то это может говорить о перегреве или утечке в системе охлаждения. Если же уровень повышается, то можно говорить о проблемах с термостатом — устройством, которое в зависимости от температуры охлаждающей жидкости регулирует скорость её движения в системе охлаждения.

Другие неисправности двигателя VAZ 2107 и их характерные проявления можно узнать из специальной литературы, инструкции по ремонту двигателя.

Капитальный ремонт самостоятельно

Прежде чем приступать к капитальному ремонту мотора ВАЗ 2107, настоятельно рекомендуется ознакомиться со специальной литературой, чтобы лучше понимать выполняемые процедуры.

По завершении ремонта обязательна обкатка автомобиля для приработки всех деталей. Обычно обкатка происходит на первых 5 000 километрах.

Подготовленный для капитального ремонта двигатель.Перед самой разборкой с двигателя должно быть слито масло. Для этого прогревают мотор приблизительно до рабочей температуры и выключают. Если есть канава, то автомобиль загоняют на нее.

Для этого прогревают мотор приблизительно до рабочей температуры и выключают. Если есть канава, то автомобиль загоняют на нее.

В случае отсутствия возможности заезда на канаву необходимо поставить авто на ровную поверхность.

Под отверстие слива масла подставить 10-литровую ёмкость, изготовленную из теплостойкого материала. Открутить пробку и слить масло.

После этого слить антифриз из системы охлаждения через сливное отверстие внизу радиатора охлаждения двигателя.

ВАЖНО!

Масло может достигать температуры порядка 100 градусов.

Если при слитом масле и антифризе попытаться завести автомобиль, то двигатель полностью выйдет из строя.

Когда все рабочие жидкости слиты, раскрутить все опоры и разъединить болтовые соединения маховика с коробкой передач. При помощи лебёдки извлечь мотор из пространства капота и установить на стенд для ремонта.

Разборка двигателя не требует особого подхода: простое раскручивание резьбовых соединений.

Снимается все: головка цилиндров, элементы электрооборудования, включая стартер и генератор, шатуны, коленчатый вал, масляный насос и так далее. В результате должны остаться отдельно разобранный блок цилиндров и коленчатый вал. Снятие головки и всех элементов — простая процедура.

Сложно будет при сборке газораспределительных и других механизмов двигателя, которые требуют точного сопряжения положения рабочих деталей. Установка головки потребует соблюдения меток ГРМ и других механизмов.

Снятую головку блока цилиндров и коленчатый вал вместе с приобретёнными поршнями относят специалисту по шлифовке. Специалист производит все замеры, включая все размеры коленвала, для последующей расточки двигателя. Расточка необходима для компенсации износа незаменяемых частей. Специалист растачивает по размерам уже купленных поршней.

Что нужно для ремонта

В первую очередь в замене нуждаются изношенные подшипники скольжения под опоры коленчатого вала, кольца поршней (компрессионные и маслосъемное). Нужны прокладки (под головку блока и другие) и сальники — установка старых при новых рабочих размерах может привести к образованию зазоров, через которые будет утекать масло и антифриз.

Нужны прокладки (под головку блока и другие) и сальники — установка старых при новых рабочих размерах может привести к образованию зазоров, через которые будет утекать масло и антифриз.

Нужно приобрести также ролики и ремень для ременной передачи. Если же привод цепной — надо проверить цепь.

В обязательной замене нуждаются датчики температуры и давления в системе смазки.

Нужны фильтры (воздушный, фильтр масла и другие), новое масло и антифриз.

В перечень того, что нужно для ремонта двигателя на ВАЗ 2107, входят также все расходные материалы и элементы крепления. Например, герметик или стопорные кольца. Необходимость в них возникает по ходу ремонта и не может быть заранее определена.

Подготовка головки блока цилиндров

Головка блока цилиндров — ответственная часть мотора. В ней находятся элементы ГРМ: клапаны, распредвал, шестерни привода и другие. Все детали должны быть без видимых дефектов, без заметного износа, а также не болтаться в направляющих. В случае первого ремонта (капитального или планового после капитального) замена распредвала может не понадобиться.

В случае первого ремонта (капитального или планового после капитального) замена распредвала может не понадобиться.

Сборка двигателя

Перед сборкой нужно убедиться в чистоте масляных каналов, так как один из типов смазывания двигателя начинается именно с головки.

Кроме того, малейшая закупорка каналов приведёт к расплавлению вкладышей подшипников, прокладок и других чувствительных к жару деталей.

Разобранный автомобильный двигатель.Процесс сборки двигателя на ВАЗ 2107 начинается с установки смазанного коленчатого вала на опоры. Необходимо следить, чтобы не провернуло вкладыши. Точность проверяют по совпадению замков них. Осевое смещение компенсируют полукольцами. В результате люфт должен едва ощущаться руками.

После установки закручивают бугели. Каждый закрученный бугель необходимо чередовать с проверкой плавности хода коленвала в подшипниках.

Следующим шагом устанавливают поршни в сборке с кольцами (компрессионными и маслосъемными) и шатунами. Для этого понадобиться оправка, которой сжимают кольца перед посадкой поршня в цилиндр. После этого шейка шатуна совмещается с шейкой на коленчатом вале. Закручиваются бугеля.

Для этого понадобиться оправка, которой сжимают кольца перед посадкой поршня в цилиндр. После этого шейка шатуна совмещается с шейкой на коленчатом вале. Закручиваются бугеля.

Далее черёд установки элементов системы смазки и сальников. Их предварительно смазывают.

Ремонтируем автомобиль ВАЗ 2107 самостоятельно:

Ремонт и диагностика двигателей ВАЗ в СПб

обратитесь за БЕСПЛАТНОЙ консультацией мастера

СПб, ул. Софийская д. 63 С

с 9.00 до 21.00

без выходных

10% скидка

для новых клиентов

Бесплатный осмотр через 1000 км

Всегда низкие цены

Стоимость ремонта двигателей ВАЗ

Диагностика двигателя

Дефектовка двигателя

Капитальный ремонт

Замена поршневых колец

Замена маслосъемных колпачков

Регулировка клапанов

Ремонт головки блока

Замена переднего сальника коленвала

Замена заднего сальника коленвала

Замена прокладки поддона картера

Замена прокладки клапанной крышки

Расточка блока цилиндров

Замена гидрокомпенсаторов

Замена распределительных валов

Перепрессовка поршней

Гильзовка блока

Рихтовка коленчатого вала

Фрезеровка блока цилиндров

Замена ДВС (если он в сборе с Н. А.)

А.)

Шлифовка коленчатого вала

Сборка и разборка двигателя

Узнать точные цены на ремонт двигателя с учетом марки двигателя и поколения автомобиля, можно перейдя к интересующей Вас модели или позвонив нашему мастеру.

Важно! Более чем в 50% случаев проблем с двигателем — нет необходимости в капитальном ремонте. В большинстве случаев достаточно обычной переборки двигателя с заменой вышедших из строя деталей. Капитальный ремонт двигателя производится в тех случаях, когда простая переборка не приведет к восстановлению характеристик. Решение о данной процедуре принимается на основании дефектовки и сравнения с заводскими допусками.

Этапы ремонта ДВС ВАЗ

Диагностика двигателя (при необходимости).

Съем или установка двигателя (при необходимости).

Дефектовка двигателя (при необходимости).

Согласование объемов и стоимости ремонта.

Заказ запчастей (самостоятельный или нашим мастером).

Проведение ремонтных работ.

Сдача работ.

Оплата и оформление гарантии.

Вы можете присутствовать при любом этапе выполнения диагностики и работ.

В зависимости от модели и наполнения подкапотного пространства, в редких случаях, стоимость работ может незначительно отличаться.

Узнать подробно о составе работ

способы оплаты:

банковские

карты

безналичный

расчет

5% скидка

на работы

для участников

группы

следите за нами

в соцсетях

Напишите нам

если у Вас есть

претензии или предложения

по нашей работе

служба контроля

качества

СПб, Купчино, ул. Софийская, дом 63С

Софийская, дом 63С Информация на сайте — не является публичной офертой. Мы стараемся максимально быстро обновлять информацию, точно рассказывать о нас и наших услугах, но для того что бы быть уверенными в том, что услуга подойдет для Вашего автомобиля – проконсультируйтесь с нашим мастером

🚘 Капиталка двигателя ВАЗ 2101, 2106, 2107

Мне приходит на почту не мало вопросов, о том возможно ли и как сделать капитальный ремонт двигателя ВАЗ классических моделей или говоря по народному капиталку. Дело это не слишком сложное, но требующее понимания и знаний, которые можно добыть из книг или из моего блога.

Двигатель ВАЗ классика

Зачем вообще делать капитальный ремонт двигателя? Ресурс любого двигателя не безграничен, а тем более двигателя конструкции 60 – 70х годов, ресурс двигателя классики колеблется от 150000 до 200000, это показатели и сильного износа, при таком пробеге двигатель будет чувствовать себя не очень.

Спасибо за подписку!

Признаки необходимости проведения капиталки двигателя

- Двигатель «застучал», провернуло вкладыши. Эти неисправности могут возникнуть по разным причинам, но на практике, если пробег двигателя составляет 70000 – 100000 тыс. км, то я рекомендую своим клиентам сделать полный капитальный ремонт.

- Большой расход масла, который может превышать и 1л на 1000 км, в этом случае важно исключить вариант выхода из строя маслосъемных колпачков на клапанах. При неисправности маслосъемных колпачков синий дым появляется при перегазовках или при запуске, при неисправности же маслосъемных колец дымит синим постоянно.

- Посторонние стуки, рокот из двигателя. Часто при износе коленвала, появляется стук при плавном повышении оборотов, появляются на 2200 – 2500 об/мин, пропадают при увеличении или уменьшении оборотов.

- Низкое давление масла в системе смазки, контрольная лампа может загорятся на холостых и не гаснуть при небольшом повышении оборотов.

Все дело в том, что вместе с износом появляются слишком большие зазоры между трущимися деталями и насосу не хватает производительности заполнить эти зазоры маслом.

Все дело в том, что вместе с износом появляются слишком большие зазоры между трущимися деталями и насосу не хватает производительности заполнить эти зазоры маслом. - Воздушный фильтр в масле, иными словами масло летит из сапуна в кастрюлю с воздушным фильтром, это говорит о изношенности поршневых колец, самих поршней.

- Я не выношу отдельным признаком потерю мощности, вялость, так как причин масса, но и при граничном износе двигателя они так же присутствуют.

Ниже я буду писать и приводить заголовки статей, в которых мы поэтапно пройдем весь процесс капитального ремонта двигателя классики.

Начинаем делать капитальный ремонт двигателя ВАЗ классикиЧто нужно купить для капиталки двигателя ВАЗ?

ВАЗ 2107 | Ремонт двигателя

Основанием для разборки и ремонта двигателя являются: падение мощности двигателя, уменьшение давления масла, резкое увеличение расхода масла (свыше 450 г на 100 км пробега), дымление двигателя, повышенный расход топлива, понижение компрессии в цилиндрах, а также шумы и стуки.

При разборке двигателя тщательно проверяйте возможность дальнейшего применения каждой его детали или необходимость замены ее на новую. Критерии по оценке возможности дальнейшего использования деталей приведены в табл. 4.8.

Таблица 4.8. Предельно допустимый износ основных сопрягаемых деталей двигателя УМЗ-4215С

|

Предельно допустимый износ основных сопрягаемых деталей двигателя УМЗ-4215С |

|||

|

Сопрягаемые детали |

Предельно допустимые, мм |

Место и способ замера |

|

|

зазоры |

эластичность и конусность |

||

|

Цилиндр-поршень |

0,3 |

— |

Цилиндр замеряйте в двух взаимно перпендикулярных направлениях (по оси коленчатого вала и перпендикулярной к ней) и в двух поясах (на расстоянии 8-10 мм и 60-65 мм) от верхней плоскости блока. |

|

Коренная и шатунная шейки коленчатого вала — вкладыши |

0,15 |

— |

Замеряется, как указано в подразделе <Замена вкладышей коренных и шатунных подшипников коленчатого вала> |

|

Коренная шейка коленчатого вала |

— |

0,07 |

По оси коленчатого вала и перпендикулярно к ней |

|

Шатунная шейка коленчатого вала |

— |

0,05 |

То же |

|

Осевой зазор коленчатого вала |

0,25 |

— |

Замеряется щупом в нескольких местах по окружности |

|

Осевой зазор распределительного вала |

0,25 |

— |

То же |

|

Осевой зазор шатуна |

0,5 |

— |

То же |

|

Блок цилиндров — толкатель |

0,1 |

— |

Замеряется в двух поясах на длине рабочей поверхности |

|

Клапан — направляющая втулка |

0,25 |

— |

То же |

|

Шейка распределительного вала — втулка |

0,15 |

— |

— > — |

|

Шейка распределительного вала |

— |

0,05 |

— > — |

|

Поршневой палец — втулка верхней головки шатуна |

0,1 |

— |

Замеряется в двух поясах на длине рабочей поверхности |

|

Поршневой палец — поршень |

0,1 |

— |

То же |

|

Втулка верхней головки шатуна |

— |

0,02 |

Замеряется вдоль оси шатуна и перпендикулярно к ней |

|

Поршневой палец |

— |

0,01 |

То же |

|

Поршневое кольцо — канавка в поршне (по высоте) |

0,15 |

— |

Замеряется щупом в нескольких точках по окружности |

|

Поршневое кольцо — зазор в замке |

3 |

— |

— > — |

Работоспособность двигателя может быть восстановлена заменой изношенных деталей новыми номинального размера или восстановлением изношенных деталей и применением сопряженных с ними новых деталей ремонтного размера.

Для этих целей выпускаются поршни, поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала, седла впускных и выпускных клапанов, втулки распределительного вала и ряд других деталей и комплектов ремонтных размеров. Перечень деталей и комплектов номинального и ремонтных размеров приведен в табл. 4.9.

Таблица 4.9. Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С

|

Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С |

||

|

№ детали или комплекта |

Наименование |

Номинальный или ремонтный размер (диаметр), мм |

|

4146-1000105 |

Гильза с поршнем, поршневым пальцем, стопорными и поршневыми кольцами (комплект на один цилиндр) |

Номинальный |

|

ВК-53-1004014-14 |

Поршень с поршневым пальцем и стопорными кольцами в сборе |

92 |

|

ВК-53-1004014-АР |

То же, увеличенный на 0-5 мм |

92,5 |

|

ВК-53-1004014-14-БР |

То же, увеличенный на 1 мм |

93 |

|

ВК-53-1004014-14-ВР |

То же, увеличенный на 1,5 мм |

93,5 |

|

414. |

Поршень |

92 |

|

53-1004015-АР III |

Поршень, увеличенный на 0,5 мм |

92,5 |

|

53-1004015-БР III |

То же, увеличенный на 1 мм |

93 |

|

53-1004015-ВР III |

То же, увеличенный на 1,5 мм |

93,5 |

|

ВК-24-1000100-10 |

Комплект поршневых колец на один двигатель |

92 |

|

ВК-24-1000100-АР1 |

То же, увеличенный на 0,5 мм |

92,5 |

|

ВК-24-1000100-БР1 |

То же, увеличенный на 1 мм |

93 |

|

ВК-24-1000100-ВР1 |

То же, увеличенный на 1,5 мм |

93,5 |

|

ВК-53-1004023 |

Комплект поршневых колец на один поршень |

92 |

|

ВК-53-1004023-АР |

То же, увеличенным на 0,5 мм |

92,5 |

|

ВК-53-1004023-БР |

То же, увеличенный на 1 мм |

93 |

|

ВК-53-1004023-ВР |

То же, увеличенный на 1,5 мм |

93,5 |

|

21-1004020-14 |

Поршневой палец |

25 |

|

21-1004020-20 |

То же, увеличенный на 0,08 мм |

25,08 |

|

21-1004020-30 |

То же, увеличенный на 0,12 мм |

25,12 |

|

21-1004020-40 |

То же, увеличенный на 0,2 мм |

25,2 |

|

ВК-24-1005013-01 |

Коленчатый вал с вкладышами в комплекте |

Номинальный |

|

417-1005013-01 |

Коленчатый вал с вкладышами в комплекте |

Номинальный |

|

ВК-24-1000104 |

Комплект шатунных вкладышей на один двигатель |

58 |

|

ВК-24-1000104-БР |

То же, уменьшенный на 0,005 мм |

57,95 |

|

ВК-24-1000104-ВР |

То же, уменьшенный на 0,25 мм |

57,75 |

|

ВК-24-1000104-ДР |

То же, уменьшенный на 0,5 мм |

57,5 |

|

ВК-24-1000104-ЕР |

То же, уменьшенный на 0,75 мм |

57,25 |

|

ВК-24-1000104-ЖР |

То же, уменьшенный на 1 мм |

57 |

|

ВК-24-Г000104-ИР |

Комплект шатунных вкладышей на один двигатель, уменьшенный на 1,25 мм |

56,75 |

|

ВК-21-1000104-КР |

То же, уменьшенный на 1,5 мм |

56,5 |

|

ВК-53-1004060-02 |

Болт шатуна с гайкой и стопорной гайкой в сборе |

Номинальный |

|

ВК-24-1000102 |

Комплект коренных вкладышей на один двигатель |

64 |

|

ВК-24-1000102-БР |

То же, уменьшенный на 0,05 мм |

63,95 |

|

BK-24-I000102-BP |

То же, уменьшенный на 0,25 мм |

63,75 |

|

ВК-24-1000102-ДР |

То же, уменьшенный на 0,5 мм |

63,5 |

|

ВК-24-1000102-ЕР |

То же, уменьшенный на 0,75 мм |

63,25 |

|

ВК-24-1000102-ЖР |

То же, уменьшенный на 1 мм |

63 |

|

ВК-24-1000102-ИР |

То же, уменьшенный на 1,25 мм |

62,75 |

|

ВК-24-1000102-КР |

То же, уменьшенный на 1,5 мм |

62,5 |

|

ВК-24-1000103 |

Комплект втулок для распределительного вала номинального размера (полуобработанные) |

Номинальный |

|

21-1006024-Р |

Втулка распределительного вала первой шейки, уменьшенной на 0,75 мм |

50,46 |

|

12-1006025-РЗ |

То же второй шейки, уменьшенной на 0,75 мм |

49,46 |

|

11-6262-РЗ |

То же третьей шейки, уменьшенной до 0,75 мм |

48,46 |

|

21-1006027-Р |

То же четвертой шейки, уменьшенной до 0,75 мм |

47,46 |

|

21-1006028-Р |

То же пятой шейки, уменьшенной до 0,75 мм |

46,46 |

|

21-1007080-ВР |

Седло вставное выпускного клапана, увеличенное на 0,25 мм |

38,75 |

|

13-1007082-ВР |

Седло вставное выпускного клапана, увеличенное на 0,25 мм |

47,25 |

|

ВК-21-1300Ю1-Б |

Комплект деталей для насоса охлаждающей жидкости |

— |

|

ВК-21Д-1000106 |

Комплект распределительных шестерен |

— |

Величины зазоров и натягов в двигателе

Уменьшение или увеличение зазоров против рекомендуемых ухудшает условия смазки трущихся поверхностей и ускоряет износ. Уменьшение натягов в неподвижных (прессовых) посадках также крайне нежелательно. Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов ухудшает передачу тепла от этих деталей к стенкам головки блока цилиндров. При ремонте двигателя пользуйтесь данными табл. 4.10.

Уменьшение натягов в неподвижных (прессовых) посадках также крайне нежелательно. Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов ухудшает передачу тепла от этих деталей к стенкам головки блока цилиндров. При ремонте двигателя пользуйтесь данными табл. 4.10.Снятие и установка двигателя

Работы по снятию и установке двигателей УМЗ-4215С в основном аналогичны указанным для двигателей ЗМЗ-4025, -4026, рассмотренных в настоящем руководстве.

Разборка и сборка двигателя

Перед разборкой тщательно очистите двигатель от грязи и масла.

При индивидуальном методе ремонта двигателя детали, пригодные к дальнейшей работе, устанавливайте на прежние места, где они приработались.

Для обеспечения этого поршни, поршневые кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели при снятии маркируются любым из способов, не вызывающим порчи (кернением, надписыванием, краской, прикреплением бирок и т. п.).

п.).

При любом виде ремонта нельзя разукомплектовывать крышки шатунов с шатунами, переставлять картер сцепления и крышки коренных подшипников с одного двигателя на другой или менять местами крышки средних коренных подшипников в одном блоке, так как эти детали обрабатываются совместно.

|

Рис. 4.55. Проверка концентричности отверстия картера сцепления с осью коленчатого вала |

При замене картера сцепления проверьте соосность отверстия, служащего для центрирования коробки передач, с осью коленчатого вала, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала (см.

|

Рис. 4.56. Проверка перпендикулярности заднего торца картера сцепления оси коленчатого вала |

Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С даны в табл. 4.9, а размеры сопрягаемых деталей — в табл. 4.10.

4.9, а размеры сопрягаемых деталей — в табл. 4.10.

Подготовленные операции перед сборкой двигателей УМЗ-4215 те же, что и перед сборкой двигателей ЗМЗ-4025, ЗМЗ-4026.

Ремонт блока цилиндров

Ремонт изношенных деталей (или их пар) осуществляется путем их восстановления или замены, что позволяет ремонтировать блок цилиндров перешлифовкой или заменой гильз, заменой изношенных втулок распределительного вала полуобработанными, с последующей обработкой их под требуемый размер, заменой вкладышей коренных подшипников коленчатого вала. Восстановление работоспособности сопряжения «отверстие блока цилиндров — толкатель» из-за незначительного их износа сводится к замене толкателей.

Ремонт и замена гильз блока цилиндров

|

Рис. 4.94. Съемник для выпрессовки гильзы из блока цилиндра: 1 — съемник; 2 — гильза; 3 — блок цилиндров |

Максимально допустимым износом гильз цилиндров следует считать увеличение их диаметра на 0,3 мм.

При наличии такого износа выпрессовать гильзу из блока цилиндров с помощью съемника 1 (рис. 4.94) и расточить до ближайшего ремонтного размера поршня (см. табл. 4.10) с допуском на обработку +0,06 мм.

При наличии такого износа выпрессовать гильзу из блока цилиндров с помощью съемника 1 (рис. 4.94) и расточить до ближайшего ремонтного размера поршня (см. табл. 4.10) с допуском на обработку +0,06 мм.Не зажимать при обработке гильзу в кулачковый патрон, так как это приведет к деформации гильзы и искажению ее размеров.

Закрепить гильзу в приспособлении, представляющем собой втулку с посадочными поясками диаметром 100 и 108 мм. Гильзу вставить во втулку до упора в верхний буртик, который зажать накладным кольцом в осевом направлении. После обработки зеркало цилиндра гильзы должно иметь следующие отклонения:

— овальность и конусность — не более 0,01 мм, причем большее основание конуса должно располагаться в нижней части гильзы;

— бочкообразность и корсетность — не более 0,08 мм;

— биение зеркала цилиндра относительно посадочных поясков диаметром 100 и 108 мм — не более 0,01 мм.

|

Рис. |

После запрессовки гильзы в блок цилиндров проверить величину выступания верхнего торца гильзы над верхней плоскостью блока (рис. 4.95). Величина выступания должна быть 0,005— 0,055 мм.

При недостаточном выступании (менее 0,005 мм) прокладка головки блока может быть пробита; кроме того, в камеру сгорания неизбежно попадает охлаждающая жидкость из-за недостаточного уплотнения верхнего пояска гильзы с блоком цилиндров. При проверке величины выступания торца гильзы над блоком необходимо снять с гильзы резиновое уплотнительное кольцо.

|

Рис. 4.96. Прижим для гильз: 1 — гайка; 2 — шайба; 3 — втулка |

Чтобы гильзы не выпадали из гнезд в блоке при ремонте, закрепить их при помощи шайб 2 и втулок 3, надеваемых на шпильки крепления головки блока цилиндров, как показано на рис.

4.96.

4.96.Гильзы цилиндров, расточенные под третий ремонтный размер поршня, после износа заменить новыми.

Ремонт головки блока цилиндров

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Неплоскостность поверхности головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм. Незначительное коробление головки (до 0,3 мм) устранить шабровкой плоскости по краске. При короблении, превышающем 0,3 мм, головку необходимо шлифовать.

Замена поршневых колец

|

Рис. 4.97. Установка колец на поршне: 1 — поршень; 2 — компрессионные кольца; 3 — кольцевые диски; 4 — осевой расширитель; 5 — радиальный расширитель; 6 — терморегулирующая вставка |

Поршневые кольца (рис.

4.97) заменяйте через 70 000—90 000 км пробега (в зависимости от условий эксплуатации автомобиля).

4.97) заменяйте через 70 000—90 000 км пробега (в зависимости от условий эксплуатации автомобиля).Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца должна быть покрыта оловом или фосфатирована.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки, за счет которых кольца после установки их в рабочее положение несколько вывертываются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища.

Маслосъемное кольцо — составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность дисков маслосъемных колец покрыта твердым хромом.

Замок колец прямой.

Поршневые кольца ремонтных размеров (см. табл. 4.9) отличаются от колец номинальных размеров только наружным диаметром.

Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3—0,5 мм.

|

Рис. 4.63. Подбор поршневых колец к цилиндру |

Проверку зазора в стыке кольца производить, как показано на рис. 4.63. К перешлифованным цилиндрам подгонять кольца по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгоне кольца устанавливать в цилиндре в рабочем положении, т. е. в плоскости, перпендикулярной оси цилиндра, для чего продвигать его в цилиндре при помощи головки поршня. Плоскости стыков при сжатом кольце должны быть параллельны.

|

Рис. 4.52. Снятие поршневых колец с поршня |

Снимать и устанавливать кольца на поршень с помощью приспособления (см.

рис. 4.52) модели 55-1122.

рис. 4.52) модели 55-1122. |

Рис. 4.64. Проверка бокового зазора между поршневым кольцом и канавкой в поршне |

После подгонки колец по цилиндрам проверить зазор между кольцами и канавками в поршне (см. рис. 4.64), который должен быть: для верхнего компрессионного кольца — 0,050—0,082 мм, для нижнего компрессионного — 0,035— 0,067 мм. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец следует заменить и поршни (см. «Замена поршней»). Одновременная замена поршневых колец и поршней резко снижает расход масла.

|

Рис. 4.59. Очистка нагара в канавках поршней |

При замене только поршневых колец без замены поршней удалить нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец.

Нагар из канавок удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (см. рис. 4.59).

Нагар из канавок удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (см. рис. 4.59).Из маслоотводящих отверстий нагар удалять сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или фосфатированными. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры развести стыки поршневых колец под углом 120° друг к другу. После замены поршневых колец в первые 1000 км пробега не превышать скорости 45—50 км/ч.

Замена поршней

Заменять поршни следует при износе канавки верхнего поршневого кольца или юбки поршня. В частично изношенные цилиндры устанавливать поршни того же размера (номинального или ремонтного), какой имели поршни, ранее работавшие в данном двигателе. Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

В этом случае зазор между юбкой поршня и зеркалом цилиндра проверить в нижней, наименее изношенной, части цилиндра.

Не допускать уменьшения зазора в этой части цилиндра менее 0,02 мм.

В запасные части поставляются поршни вместе с подобранными к ним поршневыми пальцами и стопорными кольцами (см. табл. 4.9).

Для подбора поршни номинального размера сортируют по наружному диаметру юбки. На днищах поршней выбиты буквенные обозначения размерной группы, которые указаны в табл. 4.11.

Таблица 4.11. Размерные группы поршней

|

Размерные группы поршней |

|

|

Обозначение размерной группы |

Предельные отклонения, мм |

|

А |

0. -0.012 |

|

Б |

+0.012 0.000 |

|

В |

+0.024 +0.012 |

|

Г |

+0.036 +0.024 |

|

Д |

+0.048 +0.036 |

На поршнях ремонтных размеров выбивается также величина их диаметра.

Кроме подбора поршней к гильзам цилиндра по диаметру юбки, их подбирают также по весу. Разница в весе между самым легким и самым тяжелым поршнем для одного двигателя не должна превышать 4 г.

При сборке поршни устанавливать в гильзы той же группы.

|

Рис. |

Поршни в цилиндры устанавливать с помощью приспособления модели 59—85, показанного на рис. 4.65.

При установке поршней в цилиндры метка «перед», отлитая на поршне, должна быть обращена к передней части двигателя, на поршне с разрезной юбкой метка «назад» — в сторону картера сцепления.

На всех поршнях ремонтных размеров отверстия в бобышках под поршневой палец делаются номинального размера с разбивкой на группы. При необходимости эти отверстия растачиваются или развертываются до ближайшего ремонтного размера с допуском . Конусность и овальность отверстия — не более 0,0025 мм. При обработке обеспечить перпендикулярность оси отверстия к оси поршня, допускаемое отклонение — не более 0,04 мм на длине 100 мм.

Ремонт шатунов

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера.

В запасные части поставляются втулки одного размера, изготовленные из бронзовой ленты ОЦС4-4-2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун обеспечить совпадение отверстия во втулке с отверстием в верхней головке шатуна. Отверстия служат для подачи смазки к поршневому пальцу.

После запрессовки втулки уплотнить ее внутреннюю поверхность гладкой брошью до диаметра 24,3+0,045 мм, а затем развернуть или расточить под номинальный или ремонтный размер с допуском мм.

Например, втулку развернуть или расточить под палец номинального размера до диаметра 25 мм или под палец ремонтного размера до диаметра 25,20 мм.

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть (168±0,05) мм; допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях на длине 100 мм должна быть не более 0,04 мм; овальность и конусность не должна превышать 0,005 мм. Чтобы выдержать указанные размеры и допуски, нужно развернуть втулку верхней головки шатуна в кондукторе.

|

Рис. 4.98. Доводка отверстия в верхней головке шатуна: 1 — державка; 2 — шлифовальная головка; 3 — зажим |

После развертывания произвести доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 4.98). Шлифовальные бруски головки установить микрометрическим винтом на требуемый ремонтный размер.

Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, подлежат замене.

Замена и ремонт поршневых пальцев

Ремонтные размеры поршневых пальцев и номера комплектов приведены в табл. 4.9.

Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяются поршневые пальцы, увеличенные по диаметру на 0,08 мм. Применение пальцев, увеличенных на 0,12 мм и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна, как описано выше (см. «Замена поршней» и «Ремонт шатунов»).

«Замена поршней» и «Ремонт шатунов»).

|

Рис. 4.53. Выпрессовка поршневого пальца из поршня съемником: 1 — поршень; 2 — поршневой палец; 3 — оправка; 4 — винт съемника |

|

Рис. 4.99. Снятие стопорного кольца поршневого пальца |

|

Рис. 4.62. Запрессовка поршневого пальца в поршень и шатун: 1 — поршень; 2 — шатун; 3 — оправка; 4 — поршневой палец; 5 — подпятник; 6 — винт |

Перед выпрессовкой поршневого пальца извлеките из поршня стопорные кольца поршневого пальца плоскогубцами, как показано на рис. 4.99. Выпрессовку и запрессовку пальца производить на приспособлениях, как показано на рис.

4.53 и 4.62. Перед выпрессовкой пальца нагреть поршень в горячей воде до 70° С.

4.53 и 4.62. Перед выпрессовкой пальца нагреть поршень в горячей воде до 70° С.Ремонт поршневых пальцев состоит в перешлифовке их с больших ремонтных размеров на меньшие или в хромировании с последующей обработкой под номинальный или ремонтный размер.

Пальцы, имеющие изломы, выкрашивания и трещины любого размера и расположения, а также следы перегрева (цвета побежалости), ремонту не подлежат.

Сборка шатунно-поршневой группы

|

Рис. 4.61. Подбор поршневого пальца к шатуну |

Поршневой палец к верхней головке шатуна подбирать с зазором 0,0045— 0,0095 мм. При нормальной комнатной температуре палец должен плавно перемещаться в отверстии верхней головки шатуна от усилия большого пальца руки (см. рис. 4.61). Поршневой палец при этом должен быть слегка смазан маловязким маслом.

Палец устанавливать в поршень с натягом 0,0025—0,0075 мм. Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20° С) он не входил в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70° С входил бы в него свободно. Поэтому перед сборкой поршень нагреть в горячей воде до 70° С. Запрессовка пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20° С) он не входил в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70° С входил бы в него свободно. Поэтому перед сборкой поршень нагреть в горячей воде до 70° С. Запрессовка пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

Для обеспечения правильной балансировки двигателя разница в весе установленных в двигатель поршней в сборе с шатунами не должна превышать 8 г.

Стопорные кольца поршневого пальца должны сидеть в своих канавках с небольшим натягом.

|

Предупреждение Не применяйте кольца, бывшие в употреблении. |

Поршневые кольца устанавливать на поршень, как указано в подразделе «Замена поршневых колец».

Учитывая сложность подбора поршневого пальца к поршню и шатуну (для обеспечения номинальных посадок), поршни поставляются в запчасти в сборе с поршневым пальцем, стопорными и поршневыми кольцами.

Ремонт коленчатого вала

Ремонт коленчатого вала заключается в перешлифовке коренных и шатунных шеек под очередной ремонтный размер.

Ремонтные размеры шатунных и коренных шеек определяются размерами комплектов шатунных и коренных вкладышей, поставляемых в запасные части, которые приведены в табл. 4.9.

Радиальные зазоры в шатунных и коренных подшипниках коленчатого вала должны быть 0,020—0,049 мм и 0,020—0,066 мм соответственно. Перешлифовку шеек производить с допуском 0,013 мм.

Если размеры шатунных и коренных шеек не совпадают между собой, их необходимо перешлифовать под один ремонтный размер.

Фаски и отверстия переднего и заднего концов коленчатого вала не пригодны для установки в шлифовальном станке. Для этого сделать съемные центры-стаканы. Передний центр напрессовывать на шейку диаметром 38 мм, а задний центрировать по наружному диаметру фланца (диаметр 122 мм) вала и крепить к нему болтами. При изготовлении переходных центров обеспечить концентричность центрового и установочного отверстий. Не соблюдая это условие, нельзя обеспечить необходимой концентричности посадочных мест маховика и шестерни к осям коренных шеек. При шлифовке шатунных шеек устанавливать вал по дополнительным центрам, соосным осям шатунных шеек. Для этого можно использовать центры-стаканы, предусмотрев на них фланцы с двумя дополнительными центровыми отверстиями, отстоящими от среднего отверстия на (46±0,05) мм.

Не соблюдая это условие, нельзя обеспечить необходимой концентричности посадочных мест маховика и шестерни к осям коренных шеек. При шлифовке шатунных шеек устанавливать вал по дополнительным центрам, соосным осям шатунных шеек. Для этого можно использовать центры-стаканы, предусмотрев на них фланцы с двумя дополнительными центровыми отверстиями, отстоящими от среднего отверстия на (46±0,05) мм.

Для переднего конца лучше сделать новый центр-фланец, который устанавливается на шейку диаметром 40 мм (на шпонке) и дополнительно крепится болтом (храповиком), ввертываемым в резьбовое отверстие.

Перед шлифовкой шеек углубить фаски на кромках масляных каналов настолько, чтобы ширина их после снятия всего припуска на шлифование была 0,84,2 мм. Делать это с помощью наждачного камня с углом при вершине 60—90°, приводимого во вращение электродрелью.

При шлифовке шатунных шеек не следует касаться шлифовальным кругом боковых поверхностей шеек, чтобы не нарушить осевой зазор шатунов. Радиус перехода к боковой поверхности выдерживать 3,5 мм. Шлифовку производить обильным охлаждением эмульсией.

Радиус перехода к боковой поверхности выдерживать 3,5 мм. Шлифовку производить обильным охлаждением эмульсией.

В процессе перешлифовки должны быть выдержаны следующие размеры:

— расстояние между осями коренных и шатунных шеек — (46±0,05) мм;

— конусообразность, бочкообразность, седлообразность, овальность и огранка шеек — не более 0,005 мм;

— угловое расположение шатунных шеек — ±0° 10′;

— непараллельность осей шатунных шеек с осью коренных шеек — не более 0,012 мм на всей длине шатунной шейки;

— биение (при установке вала крайними коренными шейками на призмы) средних коренных шеек — не более 0,02 мм, шейки под распределительную шестерню — до 0,03 мм, а шейки под ступицу шкива и задний сальник — до 0,04 мм.

После шлифовки шеек промыть коленчатый вал, а масляные каналы очистить от абразива и смолистых отложений. Пробки грязеуловителей при этом вывернуть. После очистки грязеуловителей и каналов вновь завернуть пробки на место и закернить каждую из них от самопроизвольного вывертывания.

Очистить масляные каналы также при эксплуатационном ремонте двигателя, когда коленчатый вал вынимается из блока.

После ремонта коленчатый вал собирается с тем же маховиком и сцеплением, которые стояли до ремонта.

|

Рис. 4.100. Оправка для установки ведомого диска сцепления |

При установке необходимо сцентрировать ведомый диск по отношению к оси коленчатого вала. Для этого в шлицевое отверстие ведомого диска вставить специальную оправку (рис. 4.100) таким образом, чтобы ее конец вошел в отверстие шарикового подшипника в коленчатом валу. Затягивать болты крепления к маховику следует равномерно во избежание обрыва болтов.

Перед установкой на двигатель коленчатый вал со сцеплением в сборе динамически отбалансировать на специальном станке. Предварительно сцентрировать ведомый диск сцепления при помощи вала коробки передач или специальной оправки.

Дисбаланс устранять высверливанием металла в ободе маховика на радиусе 158 мм сверлом диаметром 12 мм. Глубина сверления не должна превышать 12 мм. Допустимый дисбаланс — не более 70 г·см.

Замена вкладышей коренных и шатунных подшипников коленчатого вала

В запасные части поставляются вкладыши коренных и шатунных подшипников номинального и семи ремонтных размеров, которые приведены в табл. 4.9. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера внутренним диаметром, уменьшенным на 0,05; 0,25; 0,50; 0,75; 1,0; 1,25 и 1,50 мм.

Вкладыши коренных и шатунных подшипников заменяются без какой-либо подгонки.

В зависимости от износа шеек при первой смене вкладышей применять вкладыши номинального или, в крайнем случае, первого ремонтного размера (уменьшенные на 0,05 мм).

Вкладыши второго и последующих ремонтных размеров устанавливать в двигатель только после перешлифовки шеек коленчатого вала.

Если же в результате многократных перешлифовок диаметры шеек коленчатого вала уменьшены настолько, что вкладыши последнего ремонтного размера окажутся непригодными для него, то следует собирать двигатель с новым валом.

Радиальный зазор в шатунных и коренных подшипниках коленчатого вала должен быть соответственно 0,020— 0,049 мм и 0,020—0,066 мм.

Проверку величины радиальных зазоров производить с помощью набора контрольных щупов, выполненных из медной фольги толщиной 0,025; 0,05; 0,075 и 0,1 мм, нарезанных в виде полосок шириной 6—7 мм и длиной немного меньше ширины вкладыша. Кромки щупов должны быть защищены для исключения порчи поверхности вкладыша.

Проверку радиального зазора производить в следующем порядке:

— снять с проверяемой шейки крышку с вкладышем и положить поперек вкладыша предварительно смазанный маслом контрольный щуп толщиной 0,025 мм;

— установить на место крышку с вкладышем и затянуть болтами, при этом болты остальных крышек должны быть отпущены;

— провернуть коленчатый вал рукой на угол не более чем на 60—90° во избежание повреждения поверхности вкладыша щупом.

Если вал проворачивается слишком легко, значит зазор больше 0,025 мм. В этом случае повторить проверку щупами 0,05; 0,075 мм и т. д. до тех пор, пока провернуть коленчатый вал станет невозможно.

д. до тех пор, пока провернуть коленчатый вал станет невозможно.

Толщина щупа, при которой вал проворачивается с ощутимым усилием, считается равной фактической величине зазора между вкладышем и шейкой коленчатого вала.

При замене вкладышей соблюдать следующее:

— вкладыши заменять без подгоночных операций;

— следить, чтобы фиксирующие выступы на стыках вкладышей свободно (от усилия руки) входили в пазы в постелях вала;

— одновременно с заменой вкладышей очистить грязеуловители в шатунных шейках.

Замену шатунных вкладышей можно производить, не снимая двигатель с шасси автомобиля. Замену коренных вкладышей производить на двигателе, снятом с автомобиля.

После замены вкладышей обкатать двигатель (см. «Обкатка двигателя после ремонта»).

Если же при замене вкладышей двигатель не снимался с автомобиля, то при первых 1000 км пробега скорость не должна превышать 50 км/ч.

|

Рис. |

Одновременно с заменой вкладышей проверять осевой зазор в упорном подшипнике коленчатого вала, который должен быть 0,075—0,175 мм. Если осевой зазор более 0,175 мм, заменить шайбы 8 (см. рис. 4.88) и 9 новыми. Передняя шайба изготавливается четырех размеров по толщине: 2,350—2,375; 2,375—2,400; 2,400—2,425; 2,425—2,450 мм.

|

Рис. 4.101. Проверка осевого зазора коленчатого вала |

Для проверки зазора в упорном подшипнике заложить отвертку (рис. 4.101) между первым кривошипом вала и передней стенкой блока и отжать вал к заднему торцу двигателя. Затем щупом определить зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Перед установкой вкладышей проверить соосность коренных шеек коленчатого вала. Для этого установить коленчатый вал в центры и проверить положение осей коренных шеек по показаниям индикатора.

|

Рис. 4.89. Задний конец коленчатого вала: 1 — блок; 2 — сальник; 3 — коленчатый вал; 4 — маховик; 5 — подшипник; 6 — масляный картер; 7 — картер сцепления; 8 — уплотнение картера сцепления; 9 — держатель сальника |

Ремонт распределительного вала и замена его втулок

Восстановление необходимых зазоров во втулках распределительного вала производить перешлифовкой опорных шеек вала, уменьшая их размер не более чем на 0,75 мм, и заменой изношенных втулок полуобработанными с последующей их расточкой под размеры перешлифованных шеек.

Перед перешлифовкой шеек распределительного вала углубить канавки на первой и последней шейках на величину уменьшения диаметра этих шеек для того, чтобы после перешлифовки шеек обеспечить поступление смазки к распределительным шестерням и к оси коромысел. Шлифовку шеек проводите в центрах с допуском 0,02 мм. После шлифовки шейки отполируйте.

Шлифовку шеек проводите в центрах с допуском 0,02 мм. После шлифовки шейки отполируйте.

Выпрессовку и запрессовку втулок удобнее делать с помощью резьбовых шпилек (соответствующей длины) с гайками и подкладными шайбами.

Полуобработанные втулки распределительного вала, поставляемые в запасные части комплектом на один двигатель, имеют размеры наружного диаметра такие же, как и втулки номинального размера, поэтому они запрессовываются в отверстия блока без предварительной обработки.

Для обеспечения достаточной толщины слоя баббита (антифрикционного материала) величина ремонтного уменьшения внутреннего диаметра всех втулок должна быть одинаковой.

При запрессовке втулок следить за совпадением их боковых отверстий с масляными каналами в блоке. Втулки растачивать, уменьшая диаметр каждой последующей втулки, начиная от переднего торца блока, на 1 мм. Расточку вести с допуском мм, чтобы зазоры во втулках после установки вала соответствовали данным табл. 4.10.

При расточке втулок выдержать расстояние между осями отверстий под коленчатый и распределительный валы (118±0,025) мм. Этот размер проверять у переднего торца блока. Отклонение от соосности отверстий во втулках должно быть не более 0,04 мм, а отклонение от параллельности коленчатого и распределительного валов должно быть не более 0,04 мм по всей длине блока. Чтобы обеспечить соосность втулок в заданных пределах, обработать их одновременно при помощи длинной и достаточно жесткой борштанги с насаженными на нее по числу опор резцами или развертками. Установить борштангу, базируясь относительно отверстий для вкладышей коренных подшипников.

Этот размер проверять у переднего торца блока. Отклонение от соосности отверстий во втулках должно быть не более 0,04 мм, а отклонение от параллельности коленчатого и распределительного валов должно быть не более 0,04 мм по всей длине блока. Чтобы обеспечить соосность втулок в заданных пределах, обработать их одновременно при помощи длинной и достаточно жесткой борштанги с насаженными на нее по числу опор резцами или развертками. Установить борштангу, базируясь относительно отверстий для вкладышей коренных подшипников.

Кулачки распределительного вала при незначительном износе и задирах зачистить шлифовальной шкуркой: сначала крупнозернистой, а затем мелкозернистой. При этом шлифовальная шкурка должна охватывать не менее половины профиля кулачка и иметь некоторое натяжение, что обеспечит наименьшее искажение профиля кулачка.

При износе кулачков по высоте более чем на 0,5 мм распределительный вал заменить новым.

Погнутость распределительного вала проверять индикатором по затылкам (на цилиндрической поверхности) впускных и выпускных кулачков второго и третьего цилиндров. При этом вал установить в центрах. Если биение вала превышает 0,03 мм, то вал выправить или заменить.

При этом вал установить в центрах. Если биение вала превышает 0,03 мм, то вал выправить или заменить.

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных тепловых зазорах между стержнями клапанов и коромыслами, а также при исправной работе карбюратора и системы зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора. Двигатель при этом работает с перебоями и не развивает полной мощности.

Восстановление герметичности клапанов осуществлять притиркой рабочих фасок клапанов к их седлам. При наличии на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, прошлифовать фаски с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками заменить.

|

Рис. 4.102. Притирка клапанов |

Фаски клапанов притирать пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную при помощи коловорота.

Для ускорения притирки использовать притирочную пасту, составленную из одной части микропорошка марки М20 и двух частей моторного масла. Смесь перед применением тщательно перемешать. Притирку вести до появления на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности. К концу притирки уменьшить содержание микропорошка в притирочной пасте. Закончить притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки типа Р-108 или ОПР-1841 ГАРО. При этом стержень клапана зажать в центрирующем патроне станка, устанавливаемого под углом 44° 30′ к рабочей поверхности шлифовального камня. Уменьшение на 30′ угла наклона рабочей фаски головки клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов. При шлифовке снимать с фаски головки клапана минимальное количество металла. Высота цилиндрического пояска рабочей фаски головки клапана после шлифовки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно стержня — в пределах 0,03 мм общих показаний индикатора. Биение стержня клапана — не более 0,02 мм. Клапаны с большим биением заменить новыми. Не перешлифовывать стержни клапана на меньший размер, так как возникнет необходимость в изготовлении новых сухариков тарелок клапанных пружин.

|

Рис. |

Фаски седел шлифовать под углом 45° соосно отверстию во втулке. Ширина фаски должна быть 1,6—2,4 мм. Для шлифовки седел рекомендуется применять приспособление, изображенное на рис. 4.103. Седло шлифовать без притирочной пасты или масла до тех пор, пока камень не станет обрабатывать всю рабочую поверхность.

После грубой обработки сменить камень на мелкозернистый и произвести чистовую шлифовку седла. Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм. Изношенные седла заменить новыми. В запасные части поставляются седла клапанов, имеющие наружный диаметр больше номинального на 0,25 мм. Изношенные седла извлечь из головки с помощью зенкера.

После извлечения седел расточить в головке гнезда для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана — до диаметра 49,25+0,025 мм. Перед запрессовкой седел нагреть головку блока цилиндров до температуры 170° С, а седла охладить сухим льдом. Запрессовку производить быстро, не давая возможности седлам нагреться. Остывшая головка плотно охватывает седла. Для увеличения прочности посадки седел зачеканить их по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем прошлифовать до требуемых размеров и притереть.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливает только после замены клапана и его втулки. В запасные части поставляются клапаны только номинальных размеров, а направляющие втулки — с внутренним диаметром, уменьшенным на 0,3 мм, для последующей их развертки под окончательный размер после запрессовки в головку блока цилиндров.

Запрессованные втулки развертывать до диаметра 9+0,022 мм. Стержень впускного клапана имеет диаметр 9 мм, выпускного — 9 мм, следовательно, зазоры между стержнями впускного и выпускного клапанов и втулками должны быть соответственно равны 0,050— 0,097 мм и 0,075—0,117 мм.

|

Рис. 4.104. Выколотка втулок клапанов: А — указанную поверхность закалить |

Изношенные направляющие втулки выпрессовывать из головки блока цилиндров с помощью выколотки (рис. 4.104).

Новую втулку запрессовывать со стороны коромысел с помощью той же выколотки до упора в стопорное кольцо, имеющееся на втулке. При этом головку блока цилиндров нагреть до температуры 170° С, а втулку охладить сухим льдом.

После замены втулок клапанов произвести шлифовку седел (центрируясь по отверстиям во втулках) и затем притереть к ним клапаны. После шлифовки седел и притирки клапанов все каналы и места, куда мог бы попасть абразив, тщательно промыть и продуть сжатым воздухом.

Втулки клапанов — металлокерамические, пористые. После окончательной обработки и промывки пропитать их маслом. Для этого в каждую втулку вставить на несколько часов пропитанный в веретенном масле войлочный фитиль. Стержни клапанов перед сборкой смазать тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитного препарата и трех частей моторного масла.

Замена клапанных пружин

Возможными неисправностями клапанных пружин, появляющимися в процессе эксплуатации, могут быть: уменьшение упругости, обломы или трещины на витках.

Упругость клапанных пружин проверять при разборке клапанного механизма. Усилие, необходимое для сжатия новой клапанной пружины до 46 мм по высоте, должно быть 267—310 Н (27,3— 31,7 кгс), а до 37 мм — 686—784 Н (70—80 кгс). Если усилие сжатия пружины до 46 мм по высоте менее 235 Н (24 кгс), а до 37 мм — менее 558,6 Н (57 кгс), то такую пружину заменить новой.

Пружины с обломами, трещинами и следами коррозии заменить новыми.

Замена толкателей

Направляющие отверстия в блоке под толкатели изнашиваются незначительно, поэтому номинальный зазор в этом сопряжении восстанавливается заменой изношенных толкателей новыми. В запасные части поставляются толкатели только номинального размера.

Толкатели подбираются к отверстиям с зазором 0,040—0,015 мм. Толкатели в зависимости от размера наружного диаметра разбиты на две группы и маркируются клеймением: цифрой 1 — при диаметре 25 мм и цифрой 2 — при диаметре 25 мм. Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственной тяжестью в гнездо блока и легко проворачиваться в нем.

Толкатели, имеющие на торцах тарелок лучевые задиры, износ или выкрашивание рабочей поверхности, заменить новыми.

Ремонт привода масляного насоса и распределителя зажигания

|

Рис. |

Изношенный по диаметру валик 10 (рис. 4.105) привода распределителя восстанавливается хромированием с последующей шлифовкой до диаметра 13–0,011 мм.

Шестерню 5 привода масляного насоса и датчика-распределителя зажигания, имеющую обломы, выкрашивания или значительные выработки поверхности зубьев, а также износ отверстия под штифт до размера более 4,2 мм, заменить новой.

Для замены валика или шестерни привода датчика-распределителя снять шестерню с валика, вынув предварительно штифт шестерни с помощью бородка диаметром 3 мм. При снятии шестерни с валика корпус 11 привода установить верхним торцом на подставку с отверстием в ней для прохода валика привода в сборе с упорной втулкой. Сборку привода производите с учетом следующего:

При снятии шестерни с валика корпус 11 привода установить верхним торцом на подставку с отверстием в ней для прохода валика привода в сборе с упорной втулкой. Сборку привода производите с учетом следующего:

— при установке валика (в сборе с упорной втулкой) в корпус привода датчика-распределителя смазать валик моторным маслом;

|

Рис. 4.106. Положение шестерни привода на валике: 1 — торец зуба шестерни; 2 — ось, проходящая через середину впадин зубьев |

— соединив валик 10 привода с промежуточным валиком-пластиной 3 привода и надев упорную шайбу 7, напрессовать шестерню на валик, выдержав зазор «Г» (рис. 4.106) между упорной шайбой и шестерней привода 0,25–0,15 мм.

При этом необходимо, чтобы ось 0—0, проходящая через середину впадин между двумя зубьями на торце Б, была смещена относительно оси В-В шлица валика на 5°30±1°;

— отверстие в шестерне и валике под штифт сверлить диаметром (4±0,037) мм, выдерживая расстояние от оси отверстия до торца шестерни (18,8±0,15) мм.

При сверлении отверстия и при установке зазора между упорной шайбой и шестерней валик привода датчика-распределителя в сборе с упорной втулкой должен быть прижат к корпусу привода в направлении масляного насоса. Штифт, соединяющий валик с шестерней, должен быть диаметром 4–0,025 длиной 22 мм.

В собранном приводе датчика-распределителя его валик должен свободно проворачиваться от руки.

Ремонт масляного насоса

При большом износе деталей масляного насоса понижается давление в смазочной системе и появляется шум.

При разборке насоса проверить упругость пружины редукционного клапана. Упругость пружины считается достаточной, если для сжатия ее до 24 мм по высоте необходимо приложить усилие (54±2,45)Н (5,5±0,25) кгс.

Ремонт масляного насоса обычно заключается в шлифовке торцов крышек, замене шестерен и прокладок.

При разборке насоса предварительно высверлить расклепанную головку штифта крепления втулки 2 (см. рис. 4.105) на его валике 1, выбить штифт, снять втулку и крышку насоса. После этого вынуть валик насоса вместе с ведущей шестерней из корпуса в сторону его крышки.

После этого вынуть валик насоса вместе с ведущей шестерней из корпуса в сторону его крышки.В случае разборки ведущей шестерни и валика штифт высверлить сверлом диаметром 3 мм.

Ведущую и ведомую шестерни с выкрошенными зубьями, а также с заметными выработками поверхности зубьев заменить новыми. Установленные в корпус насоса ведущая и ведомая шестерни должны легко проворачиваться от руки за ведущий валик.

Если на внутренней плоскости крышки имеется значительная (более 0,05 мм) выработка от торцов шестерен, ее следует прошлифовать.

Между крышкой, пластиной и корпусом насоса устанавливаются паронитовые прокладки толщиной 0,3—0,4 мм.

Применение шеллака, краски или других герметизирующих веществ при установке прокладки, а также установка более толстой прокладки не допускаются, так как это вызывает уменьшение подачи насоса.

Сборку насоса производить с учетом следующего:

|

Рис. |

— напрессовать на ведущий валик втулку, выдержав размер между торцом ведущего валика и торцом втулки 8 мм (рис. 4.107). При этом зазор между корпусом насоса и другим торцом втулки должен быть не менее 0,5 мм;

— высверлить в ведущем валике и во втулке отверстие диаметром 4 мм, выдерживая размер (20±0,25) мм.

— раззенковать отверстие с обеих сторон на глубину 0,5 мм под углом 90°, запрессовать в него штифт диаметром 4–0,048 мм и длиной 19 мм и расклепать его с двух сторон.

Если работоспособность насоса с помощью ремонта восстановить невозможно, то следует заменить его новым.

Установку привода масляного насоса и датчика-распределителя зажигания на блок производить в следующем порядке:

— вывернуть свечу первого цилиндра;

— установить в отверстие для свечи компрессометр и проворачивать пусковой рукояткой коленчатый вал до начала движения стрелки. Это произойдет в начале такта сжатия в первом цилиндре. Можно заткнуть отверстие для свечи бумажным пыжом или большим пальцем руки. В этом случае при такте сжатия выскочит пыж или будет ощущаться выход воздуха из-под пальца;

Можно заткнуть отверстие для свечи бумажным пыжом или большим пальцем руки. В этом случае при такте сжатия выскочит пыж или будет ощущаться выход воздуха из-под пальца;

— убедившись, что сжатие началось, осторожно провернуть коленчатый вал до совпадения отверстия на ободке шкива коленчатого вала с указателем (штифтом) на крышке распределительных шестерен;

— провернуть валик привода, чтобы прорезь на его торце для шипа распределителя была расположена так, как указано на рис. 4.105 Б, а валик масляного насоса при помощи отвертки провернуть в положение, указанное на рис. 4.105 В; — осторожно, не задевая шестерней за стенки блока, вставить привод в блок. После установки привода на место его валик должен занять положение, указанное на рис. 4.105 А.|

Рис. 4.108. Оправка для центрирования масляного насоса |

Для уменьшения износа в шарнирных соединениях привода устанавливать насос соосно отверстию для привода.

Для этого пользуйтесь оправкой (рис. 4.108), плотно входящей в отверстие для привода в блоке и имеющей цилиндрический хвостовик диаметром 13 мм. Насос сцентрировать по хвостовику оправки и закрепить в этом положении.

Для этого пользуйтесь оправкой (рис. 4.108), плотно входящей в отверстие для привода в блоке и имеющей цилиндрический хвостовик диаметром 13 мм. Насос сцентрировать по хвостовику оправки и закрепить в этом положении.Ремонт отдельных узлов и систем двигателя

Ремонт насоса системы охлаждения, ремонт узлов систем питания аналогичен работам для двигателей ЗМЗ-4025, -4026, указанным в настоящем руководстве, за исключением следующего:

|

Рис. 4.109. Положение головки топливного насоса при ее установке |

— положение головки топливного насоса при ее установке должно соответствовать рис. 4.109

Ремонт двигателя в Буффало, штат Нью-Йорк,

Valley Tyre Pros предлагает качественные услуги по ремонту автомобилей и двигателей, которые выполняются быстро и по низким ценам!

Почему обслуживание очень важно: Индикатор проверки двигателя может указывать на что угодно, от незакрепленной крышки бензобака до чего-то гораздо более серьезного, например, взорвавшейся прокладки головки блока цилиндров. Рассмотрение вопросов, когда это возможно, может предотвратить различные другие отказы деталей двигателя.