Системы питания дизельных двигателей

ВМТ – верхняя мертвая точка

ГБЦ – головка блока цилиндров

КШМ – кривошипно-шатунный механизм

ТНВД – топливный насос высокого давления

Отличие бензинового и дизельного двигателей

На современных автомобилях могут устанавливаться бензиновые и дизельные двигатели. Раньше дизельные двигатели в основном применялись на грузовиках большой грузоподъемности и на тракторах. При их работе можно было наблюдать клубы черного дыма, которые вырывались из выхлопной трубы. Двигатель издавал довольно громкий звук, сопровождающийся стуком. Повышенный шум и вибрации были основными недостатками дизелей. Поэтому такие моторы не устанавливали на легковые автомобили. Современные дизельные двигатели по многим показателям способны конкурировать с бензиновыми моторами. По некоторым характеристикам дизеля серьезно превосходят бензиновые двигатели.

По конструкции бензиновые и дизельные двигатели почти одинаковы. Основное отличие дизеля от бензинового мотора – это использование более прочных материалов при изготовлении его деталей. Это необходимо потому, что дизельный двигатель во время работы испытывает более сильные нагрузки в отличие от своего бензинового собрата. Для повышения прочности некоторые детали изготавливают более массивными, что увеличивает вес мотора.

Основное отличие дизеля от бензинового мотора – это использование более прочных материалов при изготовлении его деталей. Это необходимо потому, что дизельный двигатель во время работы испытывает более сильные нагрузки в отличие от своего бензинового собрата. Для повышения прочности некоторые детали изготавливают более массивными, что увеличивает вес мотора.

На дизельном двигателе степень сжатия несколько выше, чем на бензиновом. Поэтому блок цилиндров на дизеле выше, чем на аналогичном бензиновом моторе. С увеличением высоты блока цилиндров увеличивается высота кривошипа коленчатого вала и длина шатунов, что так же сказывается на утяжелении двигателя. Самым главным конструктивным отличием является система питания. На дизеле она кардинально отличается от системы питания бензинового мотора.

На бензиновом моторе топливовоздушная смесь готовится посредством смешивания паров бензина и воздуха. После этого смесь сжимается поршнем в цилиндре при его движении вверх, в ВМТ на свечу зажигания подается электрический ток, искра воспламеняет топливовоздушную смесь, и происходит рабочий ход. Во время работы бензинового двигателя для регулирования мощности нужно изменять количество топлива и количество воздуха, которые подаются для приготовления топливовоздушной смеси. При этом их пропорции должны строго соблюдаться. При недостатке или переизбытке одного из компонентов невозможна нормальная работа двигателя.

Во время работы бензинового двигателя для регулирования мощности нужно изменять количество топлива и количество воздуха, которые подаются для приготовления топливовоздушной смеси. При этом их пропорции должны строго соблюдаться. При недостатке или переизбытке одного из компонентов невозможна нормальная работа двигателя.

Для регулирования подачи воздуха в бензиновом двигателе во впускном воздушном тракте устанавливается дроссельная заслонка (на некоторых моторах подача регулируется другим способом). Подача топлива на современных бензиновых двигателях регулируется электронным блоком управления посредством увеличения или уменьшения времени открытия топливных форсунок. В результате чего изменяется количество топлива, которое впрыскивается за это время.

В дизельный двигатель топливо и воздух подаются раздельно. В воздушном тракте дроссельной заслонки нет (но иногда используется для аварийного отключения подачи воздуха). Чем больше подать воздуха в цилиндр, тем лучше и полнее произойдет сгорание дизтоплива. Топливо в дизельный двигатель подается через форсунки. Смешивания воздуха и топлива как такового не происходит. Воздух необходим для поддержания горения дизтоплива. Как же происходит воспламенение в дизеле? А вот тут самое интересное.

Топливо в дизельный двигатель подается через форсунки. Смешивания воздуха и топлива как такового не происходит. Воздух необходим для поддержания горения дизтоплива. Как же происходит воспламенение в дизеле? А вот тут самое интересное.

По каким-то причинам во многих источниках этот вопрос затрагивается поверхностно или раскрывается не достаточно точно, а в некоторых случаях не совсем верно. Простому обывателю не так просто понять, что же происходит в процессе воспламенения топлива в дизеле. Некоторые люди пишут, что топливо в дизеле воспламеняется от его сжатия. Если налить на поршень дизтоплива и вращать дизель стартером, в цилиндре воздух в такте сжатия начнет сжиматься и давить на эту «лужицу», но топливо никогда не загорится в цилиндре, хоть весь день крутите. Некоторые люди пишут, что топливо воспламеняется от сжатия воздуха в цилиндре. Пример выше… При таких условиях дизтопливо никогда не воспламенится.

В дизельном двигателе во время такта сжатия воздух в цилиндре разогревается до высокой температуры. Это происходит во время его работы или при запуске в идеальных условиях при плюсовой температуре окружающего воздуха. Некоторые ссылаются именно на высокую температуру сжатого воздуха в цилиндре. Что именно из-за высокой температуры сжатого воздуха дизтопливо самовоспламеняется. В этом есть доля правды, но процесс не раскрыт полностью. Попробуем разобраться в этом более подробно.

Это происходит во время его работы или при запуске в идеальных условиях при плюсовой температуре окружающего воздуха. Некоторые ссылаются именно на высокую температуру сжатого воздуха в цилиндре. Что именно из-за высокой температуры сжатого воздуха дизтопливо самовоспламеняется. В этом есть доля правды, но процесс не раскрыт полностью. Попробуем разобраться в этом более подробно.

Дизтопливо, распыленное форсункой на мелкие частички в дизельном двигателе, воспламеняется в результате его нагрева от трения об сжатый воздух. Чем мельче частички топлива при его распылении, тем больше точек трения и, соответственно, легче воспламенение. Если же в цилиндр под большим давлением подать струю дизтоплива, воспламенения не произойдет, ибо точек трения очень мало. Разогретый воздух в цилиндре способствует лучшему воспламенению дизтоплива за счет более быстрого разогрева частичек топлива от трения. Но нужно понимать, что воспламенение происходит именно от трения. Для примера вспомните спичку и как её поджигают. Оказывается, все просто, достаточно вспомнить физические процессы, которые известны из школьного курса физики.

Оказывается, все просто, достаточно вспомнить физические процессы, которые известны из школьного курса физики.

Плотность воздуха в цилиндре так же влияет на процесс воспламенения. Чем плотнее среда, которая образуется в такте сжатия, тем сильнее происходит трение. Если впрыснуть дозу дизтоплива в объем воздуха с атмосферным давлением, и, соответственно, с недостаточной плотностью, воспламенения не произойдет. И не произойдет воспламенения, если впрыснуть дизтопливо в бензиновый мотор. Степень сжатия в бензиновом моторе ниже, чем в дизеле. Существует некий порог, ниже которого дизтопливо не способно воспламеняться. Поэтому в дизелях степень сжатия выше по отношению к бензиновым моторам.

Системы подачи воздуха

Система питания дизельного двигателя включает в себя систему подачи воздуха и систему подачи топлива в двигатель. В зависимости от способа подачи воздуха в двигатель различают атмосферные дизеля и турбодизеля. В атмосферных моторах воздух поступает в цилиндры посредством всасывания во время такта впуска, то есть за счет естественного разряжения. В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

На одном валу находится две крыльчатки. За счет выхода выхлопных газов одна из крыльчаток раскручивается и через общий вал вращение передаётся на вторую крыльчатку, которая создает поток воздуха и нагнетает его во впускной тракт двигателя. Так как во время прохождения горячих выхлопных газов через турбину нагнетаемый воздух может нагреваться, между турбиной и впускным коллектором иногда устанавливают интеркулер. Это теплообменник, который позволяет охладить нагнетаемый в двигатель воздух, что еще больше увеличивает его объем. Перед использованием воздух на любом двигателе очищается системой очистки. Это фильтры разных видов и конструкций.

Турбодизеля обладают большей мощностью в отличие от атмосферных моторов. За счет большего объема воздуха, который нагнетается в цилиндры, происходит более полное и быстрое сгорание топлива. Это способствует снижению расхода топлива и повышению мощности мотора. Так же снижается токсичность выхлопных газов. Так как скорость сгорания топлива в турбированном моторе выше, это позволяет увеличить максимальные обороты вращения двигателя, что положительно сказывается на его характеристиках.

Так же снижается токсичность выхлопных газов. Так как скорость сгорания топлива в турбированном моторе выше, это позволяет увеличить максимальные обороты вращения двигателя, что положительно сказывается на его характеристиках.

Есть и несколько минусов при использовании турбин на дизелях. Сам турбокомпрессор подвергается воздействию высоких температур от выхлопных газов. Что требует использовать дорогостоящие термостойкие материалы при изготовлении турбины. На некоторых моделях дизелей турбина охлаждается жидкостью из основной системы охлаждения двигателя. Во время работы вал турбины раскручивается до нескольких десятков тысяч оборотов в минуту. Для увеличения срока службы пары трения используют износостойкие материалы, способные выдерживать огромные скорости вращения. Узлы вращения вала турбины обычно смазывают моторным маслом из общей системы смазки двигателя, что предъявляет серьезные требования к качеству моторных масел.

При использовании турбокомпрессора на двигателе его ресурс несколько сокращается по отношению к атмосферному двигателю. Это происходит из-за повышения нагрузок на основные механизмы двигателя. Так же повышается стоимость двигателя в целом. Этому способствует высокая стоимость самого турбокомпрессора, конструктивное усложнение систем охлаждения и смазки двигателя и увеличению воздушных трубопроводов. Несмотря на свои недостатки из-за большей экономичности и мощности турбодизеля все чаще устанавливаются на автомобили.

Это происходит из-за повышения нагрузок на основные механизмы двигателя. Так же повышается стоимость двигателя в целом. Этому способствует высокая стоимость самого турбокомпрессора, конструктивное усложнение систем охлаждения и смазки двигателя и увеличению воздушных трубопроводов. Несмотря на свои недостатки из-за большей экономичности и мощности турбодизеля все чаще устанавливаются на автомобили.

Камера сгорания

В зависимости от вида камеры сгорания различают камеры раздельного типа и камеры нераздельного типа. Раздельная камера сгорания представляет собой дополнительную камеру небольшого объема, которая соединяется каналом с верхней частью цилиндра. Эта камера обычно находится в полости ГБЦ. Топливо через форсунку впрыскивается именно в эту, так называемую, предкамеру. В момент воспламенения топлива продукты горения распространяются по соединительному каналу в цилиндр и давят на поршень.

Основным плюсом таких моторов является мягкость работы. То есть во время работы такого двигателя почти не слышен характерный «дизельный стук». Это обусловлено тем, что взрывная волна при воспламенении топлива образуется внутри предкамеры и не воздействует непосредственно на поршень. На таких моторах в распылителях форсунок было, как правило, одно отверстие, что упрощало и удешевляло их изготовление. Но были и минусы в такой конструкции. Это сложность изготовления самой предкамеры и её рубашки охлаждения.

Это обусловлено тем, что взрывная волна при воспламенении топлива образуется внутри предкамеры и не воздействует непосредственно на поршень. На таких моторах в распылителях форсунок было, как правило, одно отверстие, что упрощало и удешевляло их изготовление. Но были и минусы в такой конструкции. Это сложность изготовления самой предкамеры и её рубашки охлаждения.

Моторы с раздельными камерами сгорания обладали довольно высоким расходом топлива.

Двигатели с нераздельными камерами сгорания получили большее распространение. Такие моторы чаще называют двигатели с непосредственным впрыском. То есть на них топливо впрыскивается непосредственно в цилиндр в надпоршневое пространство. Камера сгорания может быть выполнена в днище поршня, в полости ГБЦ или частично там и там. По геометрической форме камеры сгорания могут быть разные. В некоторой степени это зависит от формы факела распыла топлива форсункой. Некоторые формы камеры сгорания способствуют образованию завихрений внутри цилиндра, что улучшает сгорание топлива.

Двигатели с непосредственным впрыском обладают рядом преимуществ по отношению к моторам с раздельными камерами сгорания. Самый главный показатель – это экономичность. Нераздельная камера сгорания имеет компактную форму, поэтому обладает малыми тепловыми потерями при работе двигателя. Это позволяет мотору быстрее выходить на рабочий тепловой режим и соответственно меньше тратить топлива. При нераздельной камере сгорания уменьшается высота ГБЦ и сложность её изготовления. Одним из минусов таких моторов является высокие ударные нагрузки, которые действуют на КШМ.

При использовании в форсунках распылителей с несколькими отверстиями малого диаметра удалось обеспечить более плавное горение топлива. Что послужило снижению ударных нагрузок, действующих на КШМ. Но производство таких форсунок довольно трудоемко и предъявляет к себе высокую точность изготовления, что сказывается на их стоимости. Тем не менее, именно моторы с непосредственным впрыском получили большое распространение в современном автомобилестроении. Такие моторы постоянно модернизируются и получают новые технологии, в частности по повышению прочности материалов КШМ.

Такие моторы постоянно модернизируются и получают новые технологии, в частности по повышению прочности материалов КШМ.

Системы подачи топлива

На дорогах всего мира можно встретить автомобили с различными по конструкции системами подачи топлива. Некоторые из них устарели морально и физически. Эти системы не отвечают экологическим нормам по содержанию вредных выбросов в выхлопных газах. Тем не менее, такие автомобили выполняют свои функции. Существует несколько видов систем подачи топлива в дизельный двигатель.

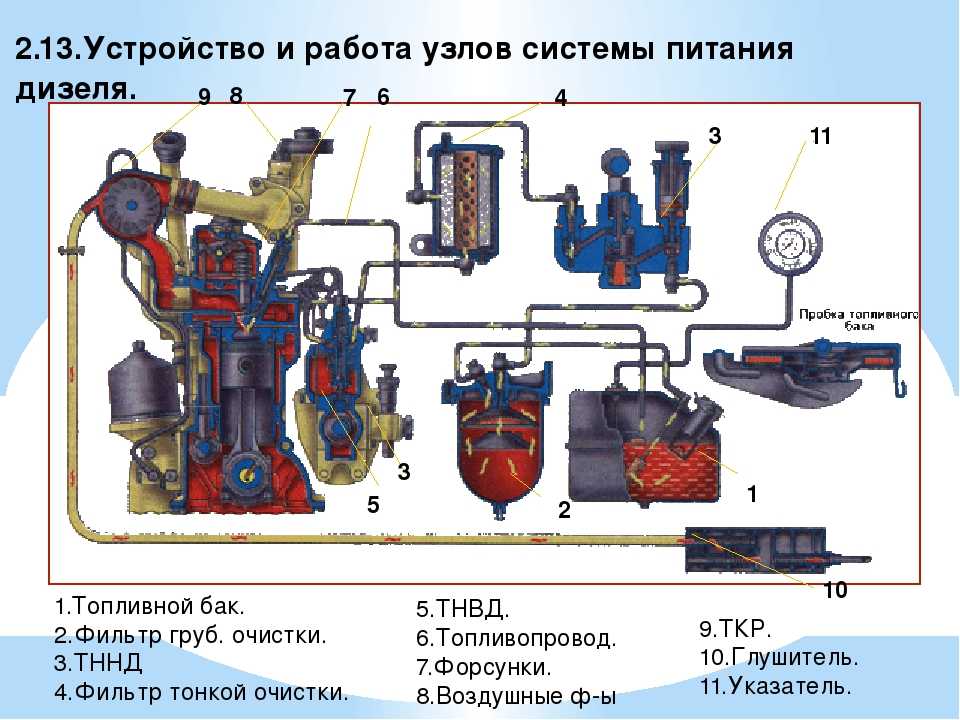

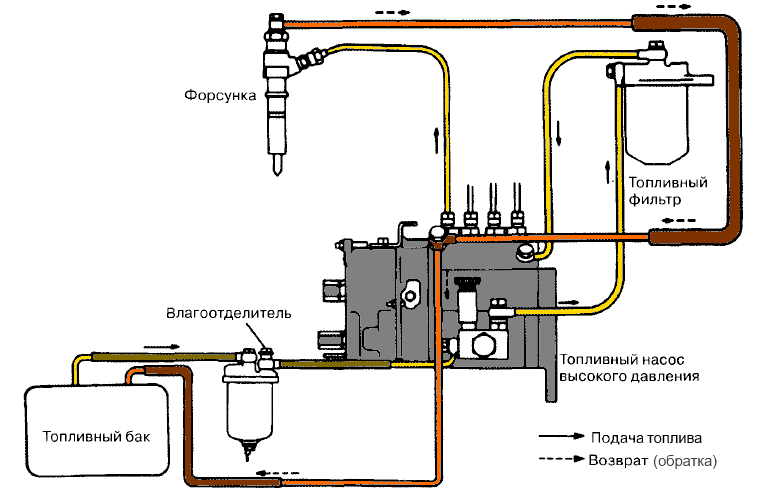

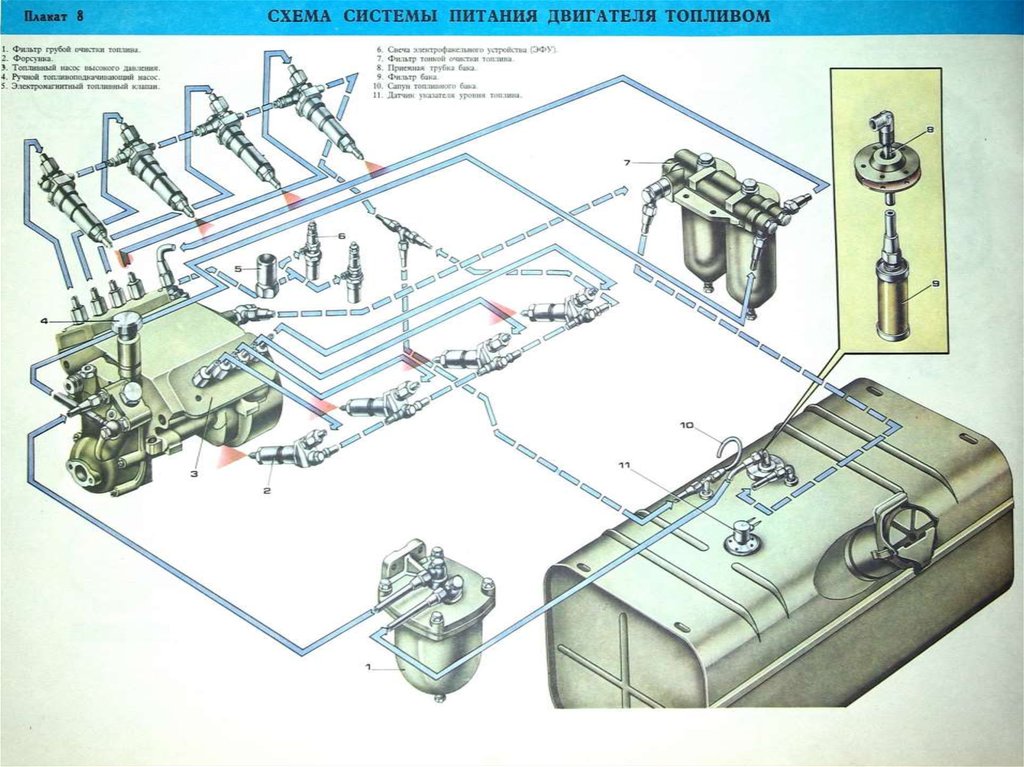

Топливо из бака подается к ТНВД подкачивающим насосом. В подающем топливопроводе устанавливаются фильтры очистки топлива. Как правило, это двухступенчатая система очистки. На первом этапе топливо очищается от крупных примесей в виде мелких камешков, металлических обломков и так далее. Второй этап – это фильтр тонкой очистки, который улавливает все остальное, в том числе и воду. От ТНВД топливо подается к форсункам через трубки, которые способны выдерживать высокое давление.

ТНВД могут быть рядными и распределительными. Иногда встречаются V- образные, они схожи по конструкции с рядными насосами. Так же существуют так называемые магистральные насосы, о них чуть ниже… Рядные ТНВД могут иметь несколько плунжеров, которые создают давление топлива для индивидуальной форсунки. Насосы работают от вращения, имеют привод от двигателя, и вращение строго синхронизировано с положением поршней в ВМТ. Во время работы каждый плунжер обеспечивает повышение давления в подающей магистрали в нужный момент для каждого цилиндра двигателя. Форсунка имеет запорную иглу в распылителе, которая открывается от возросшего давления топлива. После открытия и впрыска топлива, давление в магистрали падает, и игла запирает отверстия распылителя. Все довольно просто устроено и работает механически.

Для увеличения подачи топлива в плунжере увеличивается давление, что увеличивает время впрыска топлива, а в итоге и его количество. Чтобы увеличить давление в плунжере насоса имеется специальная зубчатая рейка, которая при линейном перемещении поворачивает специальные втулки плунжеров относительно вертикальной оси. Тем самым отсечка происходит позже, в итоге повышается давление в топливной магистрали. Рейка соединяется с педалью газа механически или электроприводом. Такие ТНВД также имеют механический регулятор холостых оборотов и регулятор опережения момента впрыска топлива, который необходим при увеличении оборотов двигателя.

Тем самым отсечка происходит позже, в итоге повышается давление в топливной магистрали. Рейка соединяется с педалью газа механически или электроприводом. Такие ТНВД также имеют механический регулятор холостых оборотов и регулятор опережения момента впрыска топлива, который необходим при увеличении оборотов двигателя.

Насосы такого типа смазываются моторным маслом из общей системы смазки двигателя, поэтому могут работать на топливе низкого качества.

Системы питания топливом такого типа очень надежны. Они хорошо зарекомендовали себя за многолетнее применение и до сих пор могут применяться на дизелях. Но такие системы не обладают потенциалом в дальнейшем развитии. Для более мягкой работы дизеля и повышения экономичности следует повысить давление впрыска топлива. На таких системах повышать давление неограниченно нет возможности. Во время работы в определенный момент происходит резонанс в трубопроводах высокого давления. Поэтому увеличение давления может привести к разрушению трубок. Так же есть зависимость производительности насоса от оборотов работы двигателя, что негативно сказывается на тонкости распыления топлива в этом режиме.

Так же есть зависимость производительности насоса от оборотов работы двигателя, что негативно сказывается на тонкости распыления топлива в этом режиме.

Распределительный насос отличается от рядного насоса количеством плунжерных секций. Такие насосы могут иметь одну или несколько плунжеров, но их количество может не соответствовать количеству цилиндров двигателя, на которые они устанавливаются. Подача топлива распределяется специальным механизмом. В нужный момент топливо под высоким давлением подается на нужную форсунку в соответствии с тактом работы двигателя. Форсунки при этом могут использоваться такой же конструкции, которая описана выше. Насосы такого типа компактнее рядных насосов, поэтому чаще применяются на легковых дизелях. Механизм распределения подачи топлива довольно точно работает, что увеличивает мягкость работы двигателя. В отличие от рядных насосов производительность распределительных почти не зависит от оборотов двигателя.

Но есть в таких насосах и недостаток. Все детали внутри насоса смазываются дизтопливом, которое он подает к форсункам. Точность изготовления прецизионных пар довольно высока. Поэтому качество топлива влияет на долговечность работы насосов такого типа. При недостаточной смазке ускоряется износ деталей, а присутствие влаги в топливе достаточно серьезно уменьшает его ресурс.

Все детали внутри насоса смазываются дизтопливом, которое он подает к форсункам. Точность изготовления прецизионных пар довольно высока. Поэтому качество топлива влияет на долговечность работы насосов такого типа. При недостаточной смазке ускоряется износ деталей, а присутствие влаги в топливе достаточно серьезно уменьшает его ресурс.

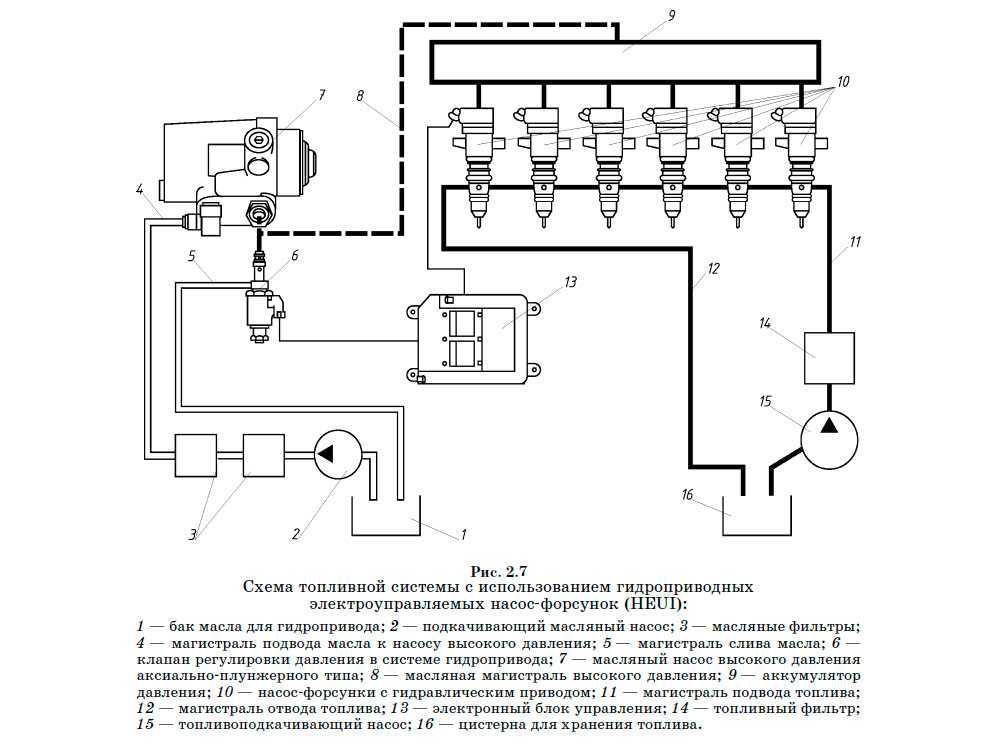

Существуют системы, в которых насос высокого давления и форсунка объединены в один элемент. Что исключает применение трубопроводов высокого давления. Подкачивающий насос подает топливо сразу на насос-форсунку. На каждый цилиндр устанавливается индивидуальная насос-форсунка. В таких системах давление впрыска топлива может достигать нескольких сотен МПа, что увеличивает экономичность и уменьшает содержание вредных выбросов в выхлопных газах. Насос-форсунка приводится в работу от кулачков распределительного вала, что упрощает конструкцию двигателя в целом. Современные топливные системы такого типа, а существуют они довольно давно, имеют ряд новшеств.

Например, на некоторых двигателях с такой системой впрыск топлива разделен на несколько фаз. То есть топливо впрыскивается не одной порцией, а несколькими. Каждая из порций может отличаться по объему, что позволяет контролировать процесс сгорания топлива. В результате воспламенение происходит более мягко, снижая ударные нагрузки на КШМ, а токсичность выхлопных газов снижается за счет более полного сгорания топлива в цилиндрах. Минусом же являются высокая стоимость насос-форсунки и необходимость использовать топливо высокого качества.

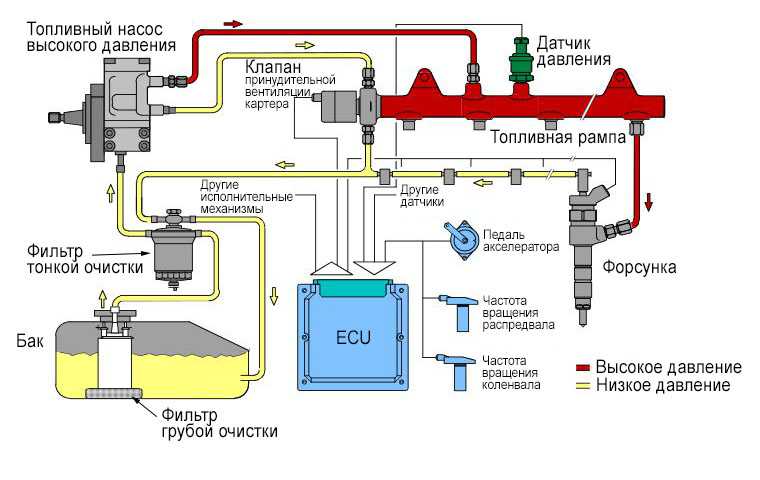

Еще одна система питания топливом на дизельном моторе – это система Common Rail. В переводе с английского означает общая магистраль. На легковых двигателях разные бренды называют эту систему по-своему, но принцип работы у них схож. В роли общей магистрали выступает топливная рампа, в которой накапливается энергия давления. Из топливной рампы топливо подается на форсунки, открывающиеся электрическим импульсом. Чем-то напоминает топливную рампу бензинового мотора, но в дизеле давление в рампе составляет несколько сотен МПа. Такое давление создает магистральный насос высокого давления. Электрический импульс подается в нужный момент из блока управления двигателем.

Такое давление создает магистральный насос высокого давления. Электрический импульс подается в нужный момент из блока управления двигателем.

Во время запуска двигателя магистральный насос начинает качать топливо и создается высокое давление в топливной рампе. На рампе расположен датчик давления, который измеряет давление топлива в ней. Блок управления считывает показания с этого датчика, и только при достижении определенного давления он подает импульс на открытие форсунок. Происходит запуск дизеля и дальнейшая его работа. Во время работы двигателя насос постоянно поддерживает высокое давление в топливной рампе, поэтому обороты двигателя не влияют на давление впрыска топлива, рампа выступает в роли накопителя. Электронный блок управления позволяет контролировать угол опережения впрыска и поддерживает обороты холостого хода мотора, что упрощает конструкцию насоса в отличие от ТНВД рядного типа.

Высокое давление впрыска позволяет добиться наилучшего распыления топлива и уменьшить его расход до феноменально малых показателей, сохраняя при этом высокую мощность двигателя. Легковой дизель объемом в 3 литра может потреблять топлива в городском режиме всего около 8-10 литров на 100 километров пробега. Крутящий момент дизельных двигателей выше, чем на аналогичных бензиновых моторах, он приближается к расчетным максимальным показателям почти с холостых оборотов. Бензиновые же достигают этого момента на максимально допустимых оборотах вращения коленвала.

Легковой дизель объемом в 3 литра может потреблять топлива в городском режиме всего около 8-10 литров на 100 километров пробега. Крутящий момент дизельных двигателей выше, чем на аналогичных бензиновых моторах, он приближается к расчетным максимальным показателям почти с холостых оборотов. Бензиновые же достигают этого момента на максимально допустимых оборотах вращения коленвала.

В настоящее время легковые автомобили с системой впрыска Common Rail способны конкурировать по динамике разгона с бензиновыми моторами. Но потреблять при этом намного меньше топлива. Всю картину портит качество дизтоплива в нашей стране. В итоге выходят из строя насосы высокого давления и форсунки. Стоимость этих деталей довольно высока, поэтому экономия на расходе топлива сходит на нет при наступлении очередного ремонта топливной аппаратуры. Возможно, в скором будущем наши нефтеперерабатывающие заводы повысят качество выпускаемого дизтоплива. И каждый потенциальный клиент сможет выбрать для себя автомобиль именно с экономичным дизельным двигателем…

Автор: Александр Назаров

Техническое обслуживание системы питания дизельного двигателя

Основные работы и приемы их выполнения при техническом обслуживании системы питания дизельного двигателя.

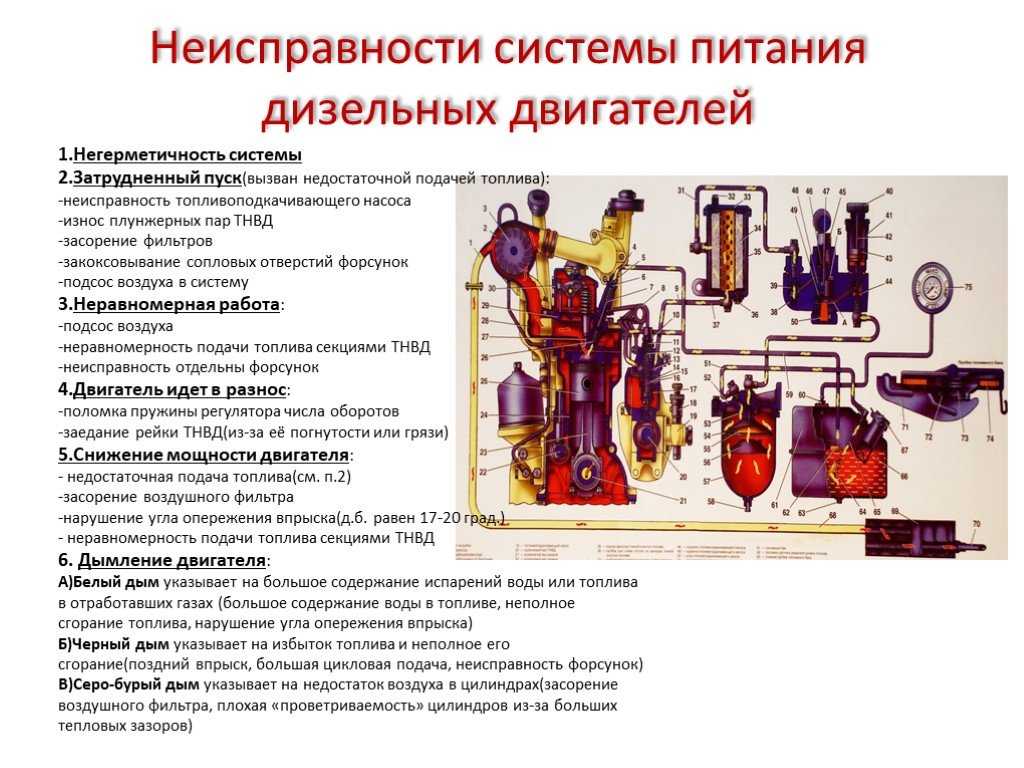

Ежедневное обслуживание. Проверить уровень топлива в баках, уровень масла в картере топливного насоса высокого давления и регулятора, проверить отсутствие подтекания топлива во всех соединениях. Слить отстой из топливного бака и фильтра в количестве по 0,1 л и прокачать топливную систему.

Первое техническое обслуживание. Проверить исправность механизма управления подачей топлива и работу двигателя, уровень масла в воздушном фильтре, смазать коромысло тяг управления подачи топлива.

Второе техническое обслуживание. Проверить крепление топливного насоса и состояние муфты привода топливного насоса. Проверить, работу двигателя и при необходимости снять форсунки с двигателя, проверить их работу на приборе и отрегулировать. Через одно ТО-2 отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода двигателя. Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Промывка топливных фильтров. Для определения загрязнения топливного фильтра необходимо ослабить болты для выпуска воздуха и сделать несколько качков ручным насосом. При этом топливо должно выбрасываться через отверстия болтов в виде сильной струи. Если струя слабая, то необходимо разобрать фильтр, промыть или заменить фильтрующий элемент с войлочной набивкой и заменить бумажный элемент.

Для очистки фильтра необходимо вывернуть болты для удаления воздуха, болты крепления фильтра, снять корпус и вынуть фильтрующие элементы. Вылить остатки топлива из корпуса и промыть его в дизельном топливе. Заглушить войлочную набивку с двух сторон и мягкой (не металлической) щеткой очистить снаружи фильтрующий элемент в дизельном топливе или в керосине. После этого промыть набивку в чистом топливе. При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

Удаление воздуха из системы питания. Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Воздух при неработающем двигателе удаляют в такой же последовательности, создавая давление в топливной системе насосом ручной подкачки или специальным приспособлением.

Исправность топливоподкачивающего насоса проверяют при работающем двигателе. При частоте вращения коленчатого вала двигателя 1200 об/мин следует отсоединить сливной трубопровод и поставить под него посуду для слива. В течение 1 мин должно вытечь 1,2—1,5 л топлива. При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

Определение неисправной форсунки на двигателе. Для проверки необходимо: слегка ослабить накидную гайку у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо; при выключенной форсунке наблюдать за качеством отработавших газов и прислушиваться к работе двигателя; если после выуключения форсунки частота вращения коленчатого вала двигателя не меняется и дымность выпускных газов уменьшилась, значит отключена неисправная форсунка.

Проверка и регулировка форсунок. В форсунке проверяют герметичность, давление начала впрыска и качество распыления топлива. Проверку выполняют на приборе КП-1609А. Герметичность форсунки оценивают продолжительностью снижения давления.

Для проверки приготовляют смесь дизельного топлива и масла вязкостью около 10 сСт и заливают в бачок. Прокачивая прибор, медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см2, а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см2. Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Проверка исправности насосных секций насоса высокого давления. При появлении перебоев в работе двигателя, его неравномерной работе для выяснения причины неисправности после проверки форсунок проверить исправность секций насоса высокого давления. Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

При исправной секции из отсоединительной трубки периодически появляется струя топлива, отсутствие струи укажет на неисправность секции насоса, который в этом случае необходимо сдать в ремонт.

Запись опубликована в рубрике ТО системы питания дизельного двигателя. Добавьте в закладки постоянную ссылку.

Добавьте в закладки постоянную ссылку.

Дизель-генераторы и электростанции

Дизельные генераторы

играют важную роль в электроэнергетике. В этой статье описывается несколько способов, которыми они обычно используются на электростанциях и подстанциях.

Уголь, природный газ, нефть и атомная энергетика Дизель-генераторышироко используются на большинстве угольных, газовых и нефтяных электростанций, и практически все атомные электростанции в США имеют аварийный резервный источник питания для собственных нужд станции. Эти вспомогательные устройства включают важные насосы, вентиляторы, гидравлические агрегаты, зарядные устройства для аккумуляторов, поворотные редукторы для паровых турбин и многое другое.

На крупных электростанциях обычно имеется как минимум одна аварийная дизель-генераторная установка на единицу. Эти дизель-генераторы автоматически запускаются при срабатывании реле пониженного напряжения, обычно из-за отказа передачи обслуживания станции, когда генераторный блок отключен.

На типичной атомной электростанции во время перерыва в электроснабжении блок резервных батарей питает большую часть критического оборудования, такого как насосы охлаждения реактора. Затем запускаются резервные дизель-генераторы, питающие собственные нужды станции и зарядные устройства. Можно использовать дополнительные резервные системы, в том числе переносные дизельные насосы для охлаждения реактора.

Гидрогенерация На объектах гидрогенерации можно отметить еще одно очень важное применение дизель-генераторов. Они не только обеспечивают резервное питание для генерирующих установок, но в большинстве случаев также обеспечивают аварийное питание для водосливных затворов, которые используются для предотвращения переполнения плотины в условиях затопления и угрозы населенным пунктам ниже по течению от этих объектов.

Подстанции и распределительные устройства содержат компоненты, необходимые для распределения и доставки электроэнергии с требуемым напряжением потребителям энергетических компаний. Автоматические выключатели, трансформаторы, защитная релейная защита и системы связи, которые управляют этими устройствами, требуют резервного источника питания при отключении электроэнергии на станции. Эти перебои в подаче электроэнергии часто случаются во многих географических районах и обычно вызваны штормами, молниями и сильными ветрами, которые могут привести к обрыву линий электропередач. Блоки батарей используются для временного питания защитной релейной защиты, но обеспечивают резервное питание только на короткое время. В эти критические времена резервные дизельные генераторы автоматически подключаются к сети и питают зарядные устройства аккумуляторов, чтобы предотвратить слишком низкое падение напряжения аккумуляторных батарей, избегая отказа аккумуляторов и оборудования станции.

Федеральный закон США требует, чтобы все производители электроэнергии (электроэнергетические компании) следовали рекомендациям NERC-Североамериканской корпорации по обеспечению надежности электроснабжения в отношении восстановления подачи электроэнергии в случае полного отключения электроэнергии в электросети и для своих клиентов. Эта процедура восстановления питания называется «Blackstart». Подавляющее большинство процедур Blackstart связано с использованием дизель-генераторных установок. Гидрогенераторы также могут использоваться, так как у них есть лошадиные силы наготове, но гидрогенераторы также используют резервные дизель-генераторы для запуска своих вспомогательных устройств во время Blackstart.

Полное отключение энергосистемы происходит редко, но NERC требует, чтобы энергетические компании практиковали или репетировали Blackstarts по установленному графику, чтобы оставаться в соответствии с требованиями, в противном случае они могут быть оштрафованы.

Во многих частях мира, в том числе в Соединенных Штатах, есть географические районы, где использование дизельных генераторов является единственным жизнеспособным вариантом надежного обеспечения местного населения электроэнергией. Аляска является примером, где эта практика является общепринятой, и энергетические компании используют дизельные электростанции в качестве основного компонента своего портфеля производства электроэнергии. Многие из этих объектов не подключены к электросети и должны контролировать свою частоту и напряжение.

«Зеленая энергия» — это быстро развивающееся и, очевидно, популярное направление во всем мире. Существуют электростанции, которые используют свалочные газы, содержащие 40-60% метана и других газов, в качестве топлива для электростанций. Многие, если не большинство из них, являются дизельными установками.

Эти электростанции называются проектами LFGTE (свалочный газ в энергию) и представляют собой возобновляемый ресурс. По состоянию на июль 2013 года в Соединенных Штатах насчитывался 621 энергетический проект на основе свалочного газа.

По состоянию на июль 2013 года в Соединенных Штатах насчитывался 621 энергетический проект на основе свалочного газа.

Дизельная электростанция, дизельный двигатель двухтактный и четырехтактный

Power Projects

Энгр Фахад Отправить письмо 31 декабря 2020 г.

1 655

Содержание

Дизельная электростанция, обзор: Дизельная электростанция также известна как резервная электростанция, поскольку мощность, вырабатываемая дизельной электростанцией, меньше, чем у тепловых и гидроэлектростанций. Эта электростанция может генерировать мощность от 5 до 50 МВт. Эта силовая установка обычно используется в экстренных случаях. Когда дело доходит до производства электроэнергии; необходимо вращать ротор генератора с помощью первичного двигателя. Этот первичный двигатель может приводиться в движение с использованием различных видов топлива. Дизельный двигатель является одним из самых популярных в качестве первичного двигателя для производства электроэнергии. Поэтому, когда первичным двигателем генератора переменного тока является дизельный двигатель, электростанция называется дизельной электростанцией.

Дизельный двигатель является одним из самых популярных в качестве первичного двигателя для производства электроэнергии. Поэтому, когда первичным двигателем генератора переменного тока является дизельный двигатель, электростанция называется дизельной электростанцией.

Различные подсистемы дизельной электростанции:

- Дизельный двигатель

- Система запуска

- Топливная система

- Система впуска воздуха

- Система смазки

- Выхлопная система

- Система охлаждения

Теперь мы подробно обсудим каждую часть дизельной электростанции:

Дизельный двигатель:Принцип работы дизельных двигателей был установлен в 1893 году изобретателем Рудлофом Дизелем.

Дизельный двигатель обеспечивает максимальный эффект при минимальном расходе масла. Дизельный двигатель является основным компонентом силовой установки. Как мы знаем, двигатель – это устройство, которое будет давать нам механическую энергию путем преобразования химической энергии (дизель). Дизель будет поступать в двигатель, механическая энергия, вырабатываемая двигателем, будет передаваться генератору, который будет преобразовывать механическую энергию в электрическую. Дизельные двигатели, используемые для дизельной электростанции, могут быть четырехтактными или двухтактными двигателями.

Дизель будет поступать в двигатель, механическая энергия, вырабатываемая двигателем, будет передаваться генератору, который будет преобразовывать механическую энергию в электрическую. Дизельные двигатели, используемые для дизельной электростанции, могут быть четырехтактными или двухтактными двигателями.

Конструкция двухтактного дизельного двигателя аналогична конструкции двухтактного бензинового двигателя, за исключением того, что в бензиновом двигателе вместо карбюратора и свечи зажигания установлены топливный насос и топливная форсунка. Работа дизельного двигателя аналогична двухтактному бензиновому двигателю, за исключением того, что в дизельном двигателе в картер двигателя подается только воздух, а дизельное топливо впрыскивается в конце сжатия воздуха. Это означает, что в бензиновом двигателе мы подаем смесь воздуха и бензина, а в случае дизельного двигателя мы подаем только воздух в кривошип. Двухтактный двигатель имеет прочную и компактную конструкцию, прост в механической конструкции, дешевле по стоимости, требует меньшего маховика и развивает большую мощность при той же скорости и рабочем объеме поршня.

Четырехтактный двигатель имеет четыре цилиндра, расположенных по прямой линии. Распределительные валы управляют клапанами, каждый цилиндр имеет четыре клапана, два из которых впускные и два выпускные. Система впрыска топлива отвечает за снабжение цилиндров топливом. Поршни прижимаются вниз во время такта сгорания. Сила, действующая на поршень, передается через шатун на коробку передач. В рядных четырехцилиндровых двигателях всегда один поршень выполняет один из четырех тактов, поэтому четырехцилиндровые двигатели обычно работают более плавно, а их одно- и двухцилиндровые двигатели встречные части. Четырехтактный дизельный двигатель, аналогичный однотактному двигателю цикла Отто:

- Индукционный ход

- Такт сжатия

- Рабочий ход

- Осевой ход

В отличие от типичного двигателя с циклом Отто дизельный двигатель всасывает только воздух через впускные клапаны во время первого такта, во время второго такта впускные клапаны закрыты и воздух сжимается, так как воздух сильно сжимается, температура воздуха повышается и почти достигает 1300° по Фаренгейту. В третьем такте дизельное топливо впрыскивается непосредственно в цилиндр. Топливо мгновенно воспламеняется из-за высокой температуры воздуха, взрыв толкает поршень вниз, который передает мощность на коленчатый вал. Четвертый такт предназначен для обработки, когда спам топливно-воздушной смеси проходит через открытые клапаны доступа, и цикл такта повторяется снова и снова. Большим преимуществом этих клапанов является то, что они обычно обеспечивают экономию топлива на 25–30% лучше, чем бензиновые двигатели с аналогичными характеристиками.

В третьем такте дизельное топливо впрыскивается непосредственно в цилиндр. Топливо мгновенно воспламеняется из-за высокой температуры воздуха, взрыв толкает поршень вниз, который передает мощность на коленчатый вал. Четвертый такт предназначен для обработки, когда спам топливно-воздушной смеси проходит через открытые клапаны доступа, и цикл такта повторяется снова и снова. Большим преимуществом этих клапанов является то, что они обычно обеспечивают экономию топлива на 25–30% лучше, чем бензиновые двигатели с аналогичными характеристиками.

Однако четырехтактные двигатели имеют удельный расход топлива и более эффективную смазку, большую гибкость, менее шумный выхлоп, простое и лучшее охлаждение, лучшую продувку и более высокий КПД, чем двухтактный двигатель. Мы использовали четырехтактный двигатель в дизельной электростанции. Как правило, двухтактный двигатель предпочтителен только для дизельных электростанций из-за высокой выходной мощности, одинаковых крутящих моментов, компактности и меньших капитальных затрат. В настоящее время высокая дневная цена дизельного топлива и, следовательно, высокие эксплуатационные расходы на двухтактные двигатели благоприятствуют использованию четырехтактных дизельных двигателей для дизельных электростанций.

В настоящее время высокая дневная цена дизельного топлива и, следовательно, высокие эксплуатационные расходы на двухтактные двигатели благоприятствуют использованию четырехтактных дизельных двигателей для дизельных электростанций.

Дизельный двигатель доступен в размерах от 75 кВт до 40 МВт. Размер и количество двигателей зависят от мощности установки, цели установки установки и нагрузочных характеристик.

Система запуска: Система запуска обеспечивает начальное вращение вала двигателя для запуска двигателя. Меньшие агрегаты можно безопасно запускать вручную с помощью системы ручного запуска. Однако более крупные агрегаты используют сжатый воздух для запуска. Пусковая система работает до тех пор, пока двигатель не запустится, когда двигатель начнет работать, пусковая система будет закрыта. Двигатели с аккумуляторным приводом также могут использоваться для запуска дизельного двигателя. Двигатель можно остановить, прекратив подачу топлива к ТНВД или остановив действие ТНВД.

Бак для дизельного топлива:

Дизельное топливо из бака для дизельного топлива сначала подается в сетчатый фильтр, откуда подается на перекачивающий насос, который перекачивает это дизельное топливо в бак суточного потребления. Если суточное потребление превышает переполнение, то дизельное топливо снова подается в основной бак дизельного топлива.

Топливная система состоит из накопительного бака, который является основным баком для хранения топлива. Фильтр удалит примеси из топлива. При перекачке масло проходит через сифон фильтра. Другая труба, называемая трубой подачи масла, предназначена для соединения дневного резервуара с основным резервуаром для возврата масла в случае перелива.

ТНВД:

Топливный насос всасывает топливо из бака. ТНВД впрыскивает масло из расходного бака в цилиндр двигателя под высоким давлением около 100 бар.

Мазут может подаваться на площадку электростанции автомобильным, железнодорожным, цистернами и т. д. Функция топливной системы заключается в перемещении топлива из резервуара для хранения в расходный резервуар и повышении давления топлива. Он также измеряет и контролирует подачу топлива. Для впрыска и автоматизации используется топливная форсунка, которая распыляет дизельное топливо в виде мелких частиц топлива в цилиндре двигателя.

д. Функция топливной системы заключается в перемещении топлива из резервуара для хранения в расходный резервуар и повышении давления топлива. Он также измеряет и контролирует подачу топлива. Для впрыска и автоматизации используется топливная форсунка, которая распыляет дизельное топливо в виде мелких частиц топлива в цилиндре двигателя.

Состоит из трубы подачи воздуха, воздушных фильтров и наддува в случае двигателя с наддувом. Система впуска воздуха состоит из компрессора, который всасывает сжатый воздух и подает его в двигатель для сгорания. Воздушный фильтр очищает воздух от пыли. Воздушные фильтры бывают сухого типа из шерсти или ткани.

Топливо и воздух поступают в двигатель. Они будут смешивать горение и генерировать тепло, и эта тепловая энергия преобразуется в механическую энергию.

Функция системы впуска воздуха:

- Для очистки воздуха

- Для подачи воздуха для наддува в случае наддува двигателя

- Для снижения шума системы воздухозабора

Состоит из масляного бака, насосов, фильтров и маслоохладителя. В системе смазки мы обеспечиваем двигатель необходимыми смазочными материалами. Размер дизельного двигателя очень большой. Из-за чего требуется отдельная система смазки

В системе смазки мы обеспечиваем двигатель необходимыми смазочными материалами. Размер дизельного двигателя очень большой. Из-за чего требуется отдельная система смазки

Система смазки состоит из:

- Бак для смазочного масла

- Насос

- Фильтр

- Радиатор масленки

Резервуар для смазочного масла:

Смазочное масло используется для хранения масла, и это смазочное масло всасывается из масляного бака насосом и проходит через фильтр для удаления примесей. Это масло попадает в систему двигателя. Он будет занимать различные положения, в которых мы имеем относительное движение, например, поршень и цилиндр, поэтому в этих частях возникает трение. Это трение будет уменьшено смазочным маслом. Из-за тепла, выделяемого воздушной и топливной системой, это смазочное масло будет нагреваться, что может изменить его свойства. При изменении свойств смазка не будет полностью выполнять свою работу. Так что для этой цели нам потребуется смазка системы охлаждения. Смазочное масло отбирается из двигателя, проходит через фильтр для удаления примесей, а затем проходит через масляный радиатор. Масляный радиатор также предназначен для поддержания как можно более низкой температуры масла. Охлажденное масло снова будет подаваться в масляный бак.

Смазочное масло отбирается из двигателя, проходит через фильтр для удаления примесей, а затем проходит через масляный радиатор. Масляный радиатор также предназначен для поддержания как можно более низкой температуры масла. Охлажденное масло снова будет подаваться в масляный бак.

Функция системы смазки заключается в подаче надлежащего количества масла для минимизации трения и износа трущихся частей.

Выхлопная система:Выхлопная система состоит из трубопровода, идущего от двигателя к точке, через которую выхлопные газы могут выбрасываться без опасности или неприятностей. Выхлопные газы образуются при сжигании топлива. Выхлопная система выводит выхлопные газы двигателя в атмосферу. В эту систему обычно встроен глушитель, снижающий уровень шума.

Система охлаждения: Целью системы охлаждения является обеспечение циркуляции воды вокруг двигателей для отвода части тепла от цилиндров двигателя, поддерживая низкую температуру на заданном уровне. Система охлаждения состоит из водяных рубашек, водяного насоса, расширительного бака, градирни, насоса сырой воды и теплообменника. Система охлаждения играет важную роль в процессе жидкостного охлаждения. В этой системе на клапанах и головке цилиндра двигателя предусмотрены охлаждающие рубашки, через которые циркулирует холодная вода. Тепло поглощается холодной водой.

Система охлаждения состоит из водяных рубашек, водяного насоса, расширительного бака, градирни, насоса сырой воды и теплообменника. Система охлаждения играет важную роль в процессе жидкостного охлаждения. В этой системе на клапанах и головке цилиндра двигателя предусмотрены охлаждающие рубашки, через которые циркулирует холодная вода. Тепло поглощается холодной водой.

Теплота передается от клапанов цилиндров к охлаждающей жидкости в процессе конвекции и теплопроводности. Горячая вода из рубашек поступает в уравнительный бак. Эта горячая вода из расширительного бака подается насосом в теплообменник, который преобразует эту горячую воду в холодную воду и снова подает в рубашки.

Генератор: Функция генератора или генератора переменного тока заключается в преобразовании механической энергии на валу двигателя в электрическую энергию. Вал генератора соединен с валом двигателя. Он состоит из автоматического регулятора напряжения, обеспечивающего точную регулировку напряжения и удовлетворительную параллельную работу. Генераторы, используемые в дизельных электростанциях, имеют вращающиеся поля, явнополюсную конструкцию, скорость в диапазоне от 214 до 1000 об / мин (полюсов от 28 до 6) и мощность в диапазоне от 25 до 50000 кВ при отставании коэффициента мощности 0,8.

Генераторы, используемые в дизельных электростанциях, имеют вращающиеся поля, явнополюсную конструкцию, скорость в диапазоне от 214 до 1000 об / мин (полюсов от 28 до 6) и мощность в диапазоне от 25 до 50000 кВ при отставании коэффициента мощности 0,8.

- Размер установки сравнительно небольшой при той же мощности ТЭЦ Дизельный двигатель

- можно запустить и доставить в сервис в течение минуты. Он не требует какой-либо подготовки или времени на разогрев. Также установка может без труда реагировать на различные нагрузки.

- Требуемая для той же мощности охлаждающая вода значительно меньше, чем у теплоэлектростанции.

- Дизельная электростанция может быть расположена очень близко к центру нагрузки, не создавая особых неудобств для окружающих. Следовательно, дизельная электростанция превосходно подходит для размещения центра нагрузки.

- Быстрый монтаж и ввод в эксплуатацию по сравнению с паровой и гидроэлектростанцией

- Тепловой КПД дизельной электростанции примерно на 40% больше, чем паровой электростанции в диапазоне мощностей 150 МВт.