Система питания ВАЗ-2114. Инжекторные системы

Похожие презентации:

Система питания двигателя автомобиля ВАЗ-2170

Система питания инжекторного двигателя внутреннего сгорания. (Тема 11)

Инжекторный ДВС. Устройство и принцип работы инжекторной системы питания

Инжекторная система впрыска топлива

Система питания двигателя от впрыска топлива

Система питания инжекторных двигателей. Непрерывная система впрыска К-Getronic

Система питания дизельного двигателя

Система питания двигателя

Система питания дизеля COMMON RAIL

Двигатели внутреннего сгорания. Система питания

1. Система питания ВАЗ-2114

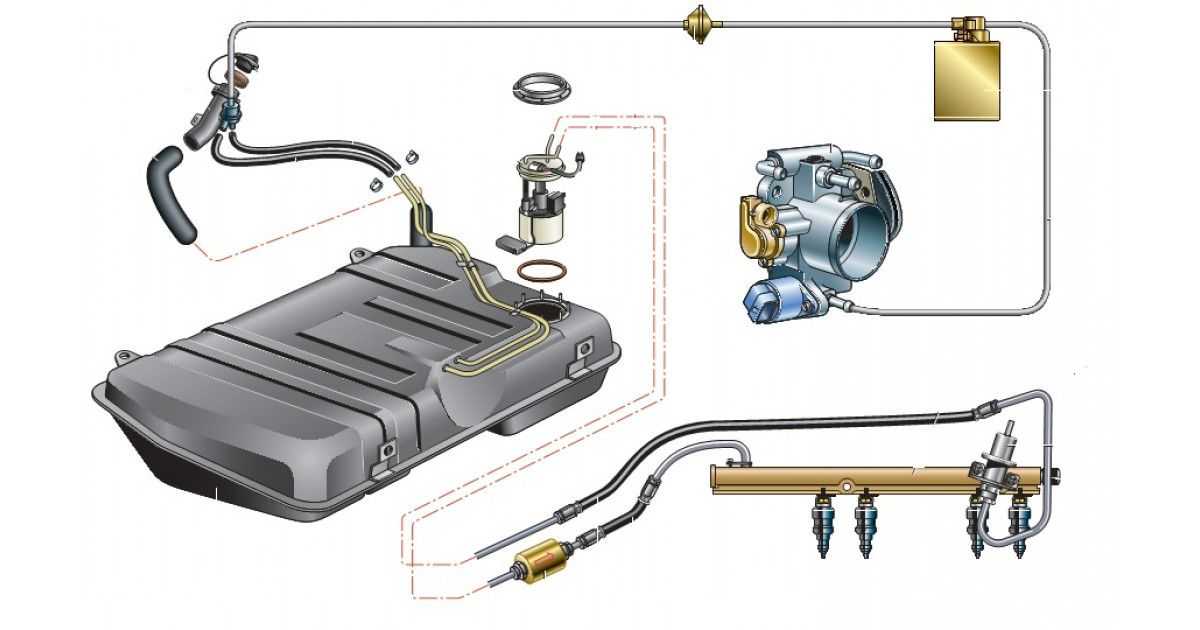

Инжекторные системыСистема подачи топлива

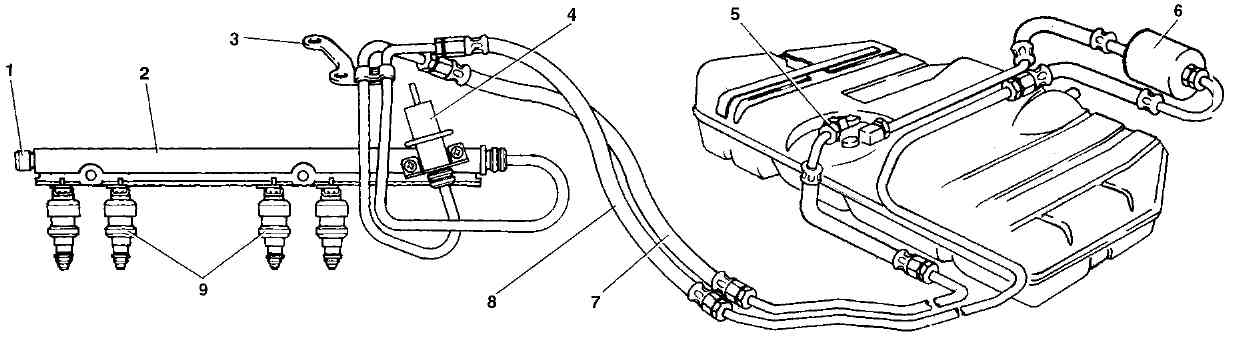

Система подачи топлива с распределенным

впрыском: 1 – штуцер для контроля давления топлива;

2 – рампа форсунок; 3 – кронштейн; 4 – регулятор

давления топлива; 5 – электробензонасос; 6 –

топливный фильтр; 7 – сливной топливопровод; 8 –

подающий топливопровод; 9 – форсунки

В состав системы подачи топлива входят:

топливопроводы (подающий 8 и сливной 7),

рампа 2 форсунок с топливными форсунками 9,

регулятором 4 давления топлива и штуцером 1

контроля давления топлива.

Электробензонасос, установленный в

топливном баке, подает топливо через

магистральный топливный фильтр и линию

подачи топлива на рампу форсунок.

Регулятор давления топлива поддерживает

постоянный перепад давления между впускной

трубой и нагнетающей магистралью рампы.

Давление топлива, подаваемого на форсунки,

находится в пределах 300±6 кПа при неработающем

двигателе. Избыток топлива сверх потребного

форсункам возвращается в топливный бак по

отдельной линии слива.

Перед обслуживанием топливной аппаратуры

необходимо сбросить давление в системе подачи

топлива.

При отсоединении топливопроводов не допускать

пролива топлива. Для этого обматать концы трубок

ветошью.

Порядок сбрасывания давления в системе

подачи топлива

Расположение электробензонасоса

1. Включить нейтральную

передачу, затормозить

автомобиль стояночным

тормозом.

2. Отсоединить провода от

электробензонасоса, для

этого наклоните подушку

заднего сиденья вперед и

снимите лючок

электробензонасоса.

3. Запустить двигатель и дать ему работать

на холостом ходу до остановки из-за

выработки топлива.

4. Включить стартер на 3 с для стравливания

давления в трубопроводах. После этого

можно безопасно работать с системой

подачи топлива.

5. После стравливания давления и

завершения работ присоединить провода к

электробензонасосу.

Электробензонасос.

В системе. Насос обеспечивает подачу топлива из

топливного бака через магистральный топливный

фильтр на рампу форсунок. Избыток топлива

Электробензонасос включается контроллером через

реле. При установке ключа зажигания в положение

«ЗАЖИГАНИЕ» или «СТАРТЕР» после пребывания более

15 с в положении «ВЫКЛЮЧЕНО» контроллер

запитывает реле на 3 с для создания необходимого

давления топлива в рампе форсунок.

Если в течение этого времени прокрутка двигателя не

начинается, контроллер выключает реле и ожидает

начала прокрутки.

После ее начала контроллер вновь

После ее начала контроллер вновьвключает реле.

Топливный фильтр

1 установлен под днищем

кузова возле топливного бака

2.

Фильтр встроен в подающую

магистраль между

электробензонасосом и

топливной рампой.

Фильтр имеет стальной корпус с резьбовыми

штуцерами с обоих концов. Фильтрующий элемент

изготавливается из бумаги и предназначен для

улавливания частиц, которые могут привести к

нарушению работы системы впрыска.

Топливные форсунки

Установка топливной

форсунки: 1 – впускной

клапан; 2 – форсунка;

3 – штепсельный разъем;

4 – фиксатор; 5 – рампа

форсунок;

6 – уплотнительные

кольца; 7 – впускная труба

Форсунка системы распределенного впрыска

представляет собой электромагнитное устройство,

дозирующее подачу топлива под давлением во

впускную трубу двигателя.

Форсунки закреплены на рампе с помощью

пружинных фиксаторов 4. Верхний и нижний

концы форсунок герметизируются

уплотнительными кольцами 6, которые всегда надо

заменять новыми при снятии и установке форсунок.

Форсунка, у которой произошел прихват клапана в

частично открытом состоянии, вызывает потерю

давления после выключения двигателя, поэтому на

некоторых двигателях будет наблюдаться

Кроме того, форсунка с прихваченным клапаном

может вызвать калильное зажигание, так как

некоторое количество топлива будет попадать в

двигатель после того, как он заглушен.

English Русский Правила

Из чего состоит топливная система на ВАЗ 2114 » НаДомкрат

Процесс бесперебойной подачи горючего осуществляется топливным устройством, который обеспечивает поток нужного количества горючих материалов в двигатель при движении автотранспорта. Так из чего состоит топливная система на ВАЗ 2114 — рассмотрим в этой статье.

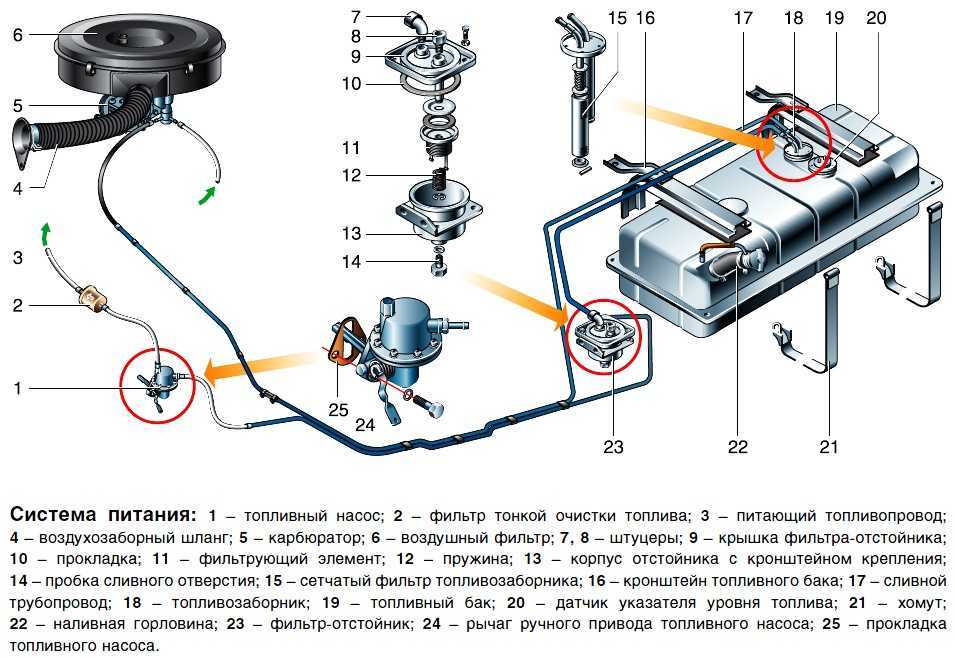

Устройство топливной системы ВАЗ 2114

Содержание

- 1 Составляющие компоненты устройства

- 2 Принцип работы основных элементов топливного агрегата

- 2.

1 Емкость для хранения горючих материалов

1 Емкость для хранения горючих материалов - 2.2 Бензонасос

- 2.3 Рампа

- 2.4 Датчик контроля горючей смеси

- 2.5 Шланги и трубопроводы

- 2.6 Магистраль

- 2.7 Рекомендуем

- 2.

Составляющие компоненты устройства

Топливная система ВАЗ 2114 включает:

- бак для хранения горючей смеси;

- бензонасос;

- несколько видов фильтров;

- трубопроводы для передачи горючей жидкости;

- рампу с 4 форсунками;

- регулятор давления;

- крышку на горловине бака.

Стальная топливная емкость служит объектом для хранения горючего, в ней помещен насос высокого давления и контролер показателя наличия горючего, который передает сигнал на контрольную панель. На насосе расположен фильтр грубой очистки, который предотвращает попадания крупных частиц мусора, ржавчины и различных примесей в топливную систему.

Возле бака находится фильтр тонкой очистки, этот агрегат гарантирует тщательную очистку горючей жидкости от главной магистрали до форсунок.

Форсунки помещены на топливной рампе, которая надежно закрепляет их на двигателе. Впрыск топлива осуществляется с помощью блока управления системы. Регулятор давления контролирует уровень впрыскивания жидкости между впускным шлангом и магистралью рампы. Излишек горючей смеси возвращается по форсункам назад, по отдельной линии слива бака.

Температура жидкости, которая выполняет обратный ход, повышается на 6-14 градусов, это происходит потому, что топливо циркулирует под основанием машины и пышущего двигателя, а также трется об стенки шланга.

Такой круговорот горючей смеси повышает температуру общей жидкости в цистерне. Появляются пары горючего, которые по определенной схеме поступают в емкость для горючего и не выходят в атмосферу, топливная система впрыскивания обеспечивает безопасное улавливания испарения, уничтожая пары при работе двигателя.

Перед тем, как провести ремонт или профилактические действия системы питания важно уменьшить давление внутри агрегата.

Чтобы не допустить пролив топлива при удалении проводов, важно зафиксировать концы шлангом микрофиброй.

На автотранспорте установлена система подачи топлива ВАЗ 2114, которая эффективно подает горючее при различных наклонах автотранспорта, а также при низком уровне жидкости в цистерне.

Принцип работы основных элементов топливного агрегата

Топливная система ВАЗ 2114

Емкость для хранения горючих материалов

Стальная, состоит из двух прочно сваренных частей, горловина, через которую попадает горючее, соединена с баком резиновым патрубком и фиксируется хомутами.

Бензонасос

Это инструмент с электрическим механизмом находится в баке с указателем уровня горючей смеси. Его действия координируются коробом управления двигателя, через специальное реле насоса, который подает горючее по магистрали к форсункам. На холостом ходу или полном отключении двигателя давление сохраняется, благодаря действию одностороннего фиксатора, который находится около самого агрегата.

Система питания ВАЗ 2114 имеет регулятор давления топлива и форсунки. Подача напряжения к ним проводится от аккумуляторной батареи через основное реле. Таким образом, численность движущей жидкости обозначается длительностью импульсов, которые вырабатываются агрегатом управления двигателя и передаются на форсунки.

Рампа

Находится на впускном коллекторе, в нее входят элемент контроля горючего и клапана давления с подпружинной диафрагмой. Она в свою очередь делит корпус регулятора на 2 части: топливная регулирует давление горючей смеси, воздушная – за счет разряжения воздуха подымает мембрану и производит постоянные показатели давления топлива в рампе.

При старте двигателя происходит уменьшение разряжения за заслонкой, диафрагма закрывает клапан системы питания, поэтому давление возрастает. Когда разряжение максимальное, тогда давление горючего уменьшается. Регулятор неразборной, поэтому при выходе из строя его меняют на другой.

Датчик контроля горючей смеси

Насосный модуль имеет поплавок, который размещен в полости бака. Когда положение поплавка меняется, пропорционально происходят изменения сопротивления агрегата. Согласно определенному сигналу, указатель количества топлива на приборной панели отображает наличие горючего в системе.

Когда положение поплавка меняется, пропорционально происходят изменения сопротивления агрегата. Согласно определенному сигналу, указатель количества топлива на приборной панели отображает наличие горючего в системе.

Почему датчик часто выходит из строя?

В связи с:

- хрупкостью корпуса;

- частых перепадов температур;

- образования конденсата в баке;

- при использовании некачественной горючей смеси;

- окисление контактов при нарушении герметизации.

Вот почему так важно вовремя проводить профилактические работы, чистить агрегат, менять контакты, дабы не допустить его разрушения. Поменять устройство не так-то просто. Многие маркировки являются оригинальными и уникальными, а значит, потребуются услуги профессионалов, которые также стоят не дешево.

Шланги и трубопроводы

Такие незаменимые изделия гарантируют бесперебойную циркуляцию горючей жидкости от емкости до магистрали и форсунок, а при излишке передают остаточную жидкость обратно в цистерну. Трубопроводы расположены на днище автотранспорта, их требуется внимательно проверять, чистить, осматривать целостность, выявлять различные деформации и своевременно устранять их, дабы избежать утечки горючего, а также плохую его передачу к форсункам.

Трубопроводы расположены на днище автотранспорта, их требуется внимательно проверять, чистить, осматривать целостность, выявлять различные деформации и своевременно устранять их, дабы избежать утечки горючего, а также плохую его передачу к форсункам.

Еще одной функцией трубопроводов считается передача паров горючего от бака к отделу с активированным углем, где собираются отходы при заглушенном двигателе. После его пуска срабатывает электромагнитный прибор и пары улетучиваются в двигатель, где уничтожаются.

Магистраль

Устройство топливной системы ВАЗ 2114 включает в себя основную магистраль, которая гарантирует подачу горючего ко всем форсункам. На сегодняшний день регулятор давления горючего помещен в баке и не находится на магистрали, здесь также имеется сервисный клапан, что выполняет функцию устранения воздуха после технического осмотра автотранспорта.

Система впрыска топлива ВАЗ 2114 включает бесперебойный режим улавливания паров топлива, а гравитационный агрегат, что находится в устройстве, позволяет предотвратить вытекание горючего при аварийном расположении автомобиля.

Рекомендуем

Гидравлическое, электрическое и гибридное литье пластмасс под давлением: какой процесс подходит именно вам?

У инженеров-конструкторов есть несколько вариантов выбора процесса литья пластмасс под давлением, который наилучшим образом подходит для их конкретного применения. Каждый из трех основных методов — гидравлический, электрический и гибридный — имеет свои преимущества и недостатки. Чтобы сделать правильный выбор для вашего проекта, важно иметь полное представление о том, чем эти методы отличаются и что они могут вам предложить.

Гидравлическое литье пластмасс под давлением

Впервые появившиеся в конце 1930-х годов, когда-то на рынке доминировали гидравлические машины для литья пластмасс под давлением (IMM), но их господство было ослаблено с появлением полностью электрических машин в 80-х годах. Тем не менее, гидравлические машины все еще могут быть лучшим вариантом для работы в зависимости от ваших конкретных потребностей, затрат на электроэнергию и личных предпочтений.

В этих типах машин используются гидравлические цилиндры для зажима двух половин пресс-формы под высоким давлением. Затем гранулы пластиковой подложки расплавляются, и жидкость впрыскивается в полость формы. Как только пластик остынет и затвердеет, половинки пресс-формы разделяются, деталь извлекается, и процесс повторяется.

Чтобы предотвратить открытие пресс-формы под давлением впрыска, вызывающее «вспышку» избыточного материала вокруг деталей, зажимное устройство должно обеспечивать достаточную фиксирующую силу, чтобы удерживать пресс-форму закрытой во время впрыска. Для деталей с тонкими стенками и большой глубиной вытяжки требуется примерно 3-4 тонны усилия смыкания на квадратный дюйм полости. Для секций с толстыми стенками и малой глубиной вытяжки требуется около 2 тонн на квадратный дюйм.

Современные гидравлические IMM способны контролировать усилие смыкания до 8000 тонн и более и могут изготавливать детали весом более 50 фунтов. Гидравлическое литье — популярный выбор для автомобильной промышленности, где требуется производство больших и тяжелых деталей, таких как бамперы.

Преимущества

Гидравлическое литье под давлением является предпочтительным вариантом для приведения в действие стержней, выталкивателей и клапанных затворов, а также толстостенных деталей, требующих длительного времени выдержки. Некоторые из его преимуществ по сравнению с полностью электрическими машинами включают:

- Большее усилие зажима для крупных деталей

- Более высокая скорость впрыска

- Высокая износостойкость

- Увеличенный размер порции

- Улучшенная способность выброса

- Доступен с газовыми аккумуляторами для компенсации медленных перемещений зажима

- Более низкая начальная цена покупки

- Низкая стоимость и высокая доступность запасных частей, что приводит к снижению затрат на техническое обслуживание

- Легче контролировать проекты высокого уровня

- Из-за популярности этого метода на рынке бывших в употреблении имеется много устройств

Недостатки

Благодаря своей мощности гидравлические машины потребляют большое количество энергии даже в состоянии простоя. В то время как типичная электрическая машина может потреблять около 2,55 кВтч в процессе литья под давлением, гидравлические машины могут потреблять 5,12 кВтч. Им требуются более высокие температуры для формования и больше времени для охлаждения, и они не идеальны для чистых помещений из-за риска утечки жидкости.

В то время как типичная электрическая машина может потреблять около 2,55 кВтч в процессе литья под давлением, гидравлические машины могут потреблять 5,12 кВтч. Им требуются более высокие температуры для формования и больше времени для охлаждения, и они не идеальны для чистых помещений из-за риска утечки жидкости.

Гидравлические IMM также более шумные и менее точные, чем полностью электрические прессы. Однако по мере увеличения усилия смыкания и улучшения систем управления точность работы гидравлических машин также улучшается.

Электрические машины для литья пластмасс под давлением

Представленные в 1984 году в Японии, полностью электрические машины для литья под давлением являются относительно новыми на рынке, но после быстрого внедрения на их долю приходится более половины всех машин IMM, продаваемых в Соединенных Штатах.

Эти машины приводятся в действие высокоскоростными серводвигателями с цифровым управлением, а не гидравликой, что обеспечивает более быструю, воспроизводимую, более точную и энергоэффективную работу. Работа электрической машины очень предсказуема, поэтому, как только желаемый процесс впрыска будет достигнут, его можно очень последовательно воспроизвести, что приведет к получению деталей более высокого качества. После того, как работа запрограммирована на электрическую машину, ее цифровое управление позволяет ей работать практически без присмотра, что снижает затраты на рабочую силу и увеличивает прибыль.

Работа электрической машины очень предсказуема, поэтому, как только желаемый процесс впрыска будет достигнут, его можно очень последовательно воспроизвести, что приведет к получению деталей более высокого качества. После того, как работа запрограммирована на электрическую машину, ее цифровое управление позволяет ей работать практически без присмотра, что снижает затраты на рабочую силу и увеличивает прибыль.

Преимущества

Поскольку электрическое литье под давлением не представляет риска загрязнения маслом, оно хорошо подходит для применения в чистых помещениях. Благодаря высокой точности этот процесс также идеально подходит для деталей малого и среднего размера и медицинских изделий, таких как чашки Петри и шприцы. К другим преимуществам относятся:

- Высочайшая точность и повторяемость при снижении доли брака

- Более чистый процесс, исключающий утечки жидкости

- Сокращение времени простоя, обычно связанного с гидравликой

- Экономия энергии от 30% до 70%

- Более тихая работа; снижение шума двигателя ниже 70 дБ

- Более высокая скорость быстрого впрыска до 800 мм/сек и более быстрое движение зажима

- Более короткое время запуска и до 20 % более быстрое время цикла

- Более низкая себестоимость единицы продукции при меньшем количестве отходов

- Не требует расходных материалов, таких как масло, которое необходимо заменить или очистить

- Меньшее энергопотребление приводит к значительному снижению эксплуатационных расходов

Недостатки

Несмотря на то, что электрические машины быстрее, чище и энергоэффективнее, они не могут достичь силы смыкания, создаваемой гидравлическими машинами, а также имеют более высокую начальную стоимость. Это машины с рычажным зажимом, которые приводятся в движение шарико-винтовой передачей, обе из которых являются изнашиваемыми элементами, и их замена может быть дорогой или их трудно найти на рынке бывших в употреблении. И, несмотря на высокую точность, высокая точность позиционирования электрических машин может сделать их менее щадящими по сравнению с гидравлическими прессами.

Это машины с рычажным зажимом, которые приводятся в движение шарико-винтовой передачей, обе из которых являются изнашиваемыми элементами, и их замена может быть дорогой или их трудно найти на рынке бывших в употреблении. И, несмотря на высокую точность, высокая точность позиционирования электрических машин может сделать их менее щадящими по сравнению с гидравлическими прессами.

Гибридное литье пластмасс под давлением

Сочетая лучшее из обоих миров, гибридные машины для литья под давлением присутствуют на рынке уже несколько десятилетий и сочетают в себе превосходную силу зажима гидравлических машин с точностью, повторяемостью, энергосбережением, и снижение шума электрических машин. Это обеспечивает лучшую производительность как для тонкостенных, так и для толстостенных деталей. В последние несколько лет эти машины становятся все более популярными из-за их эффективности и простоты использования. Здесь, в The Rodon Group, мы недавно добавили в нашу линейку семь гибридных прессов, и теперь их всего 23.

Почти 66% энергии гидравлического пресса уходит на извлечение шнека. Таким образом, хотя гибридные прессы стоят дороже, их электрифицированное вращение шнека может привести к значительной экономии, которую затем можно передать клиентам. Наши гибридные машины обладают той же силой, что и полностью гидравлические машины, с практически такой же энергоэффективностью, как и полностью электрические.

Преимущества

Гибридное литье пластмасс под давлением — это энергосберегающий и длительный процесс, не требующий особого спроса, и все это приводит к более быстрой окупаемости инвестиций. Некоторые из их конкретных преимуществ включают в себя:

- Непрерывная регулировка, разрешенная сервонасосом

- Разнообразие дизайна продукта

- Имеет тенденцию использовать систему с двумя зажимами поверх тумблера

- Средняя первоначальная стоимость всех трех вариантов (гидравлический, электрический, гибридный), но может обеспечить наиболее долгосрочную экономию

- Замкнутый процесс с меньшим временем отклика

- Более низкая температура требует меньшего охлаждения и увеличивает срок службы масла и машины

- Более быстрая окупаемость инвестиций благодаря такой эффективности

Электронная книга «10 обязательных вопросов»

Что нужно знать перед выбором формовочной машины для вашего проекта

Загрузите нашу электронную книгу «10 обязательных вопросов при выборе формовочной машины для пластмасс». Внутри мы рассмотрим такие ключевые вопросы, как:

Внутри мы рассмотрим такие ключевые вопросы, как:

- Гарантирует ли формовщик пресс-формы на весь срок реализации проекта?

- Сколько у них формовочных машин и каковы их возможности?

- Конкурентоспособны ли их цены даже по сравнению с офшорными формовщиками?

Загрузите бесплатную копию

Недостатки

Поскольку все гибриды разные, может быть сложно подобрать правильный пресс к продукту, а также обеспечить замену машин для определенных задач. И если для гибридной машины требуется какое-либо техническое обслуживание, супервайзер должен знать как гидравлические, так и электрические прессы.

Чем может помочь Rodon Group

Не существует универсального ответа на вопрос, какой тип литья под давлением подходит именно вам. Для определенных формовочных работ все три метода могут даже работать одинаково хорошо, но все же важно понимать их различия, поскольку они относятся к вашему проекту.

Независимо от области применения, литьевая машина — будь то гидравлическая, электрическая или гибридная — должна обеспечить вас надежными высококачественными деталями при минимальных затратах.

1 Емкость для хранения горючих материалов

1 Емкость для хранения горючих материалов Чтобы не допустить пролив топлива при удалении проводов, важно зафиксировать концы шлангом микрофиброй.

Чтобы не допустить пролив топлива при удалении проводов, важно зафиксировать концы шлангом микрофиброй.