Основы турбонаддува | Часть 1. Принципы работы турбодвигателя.

Основные принципы работы турбодвигателя.

Как известно, мощность двигателя пропорциональна количеству топливовоздушной смеси, попадающей в цилиндры. При прочих равных, двигатель большего объема пропустит через себя больше воздуха и, соответственно, выдаст больше мощности, чем двигатель меньшего объема. Если нам требуется, чтобы маленький двигатель выдавал мощности как большой или мы просто хотим, чтобы большой выдавал еще больше мощности, нашей основной задачей станет поместить больше воздуха в цилиндры этого двигателя. Естественно, мы можем доработать головку блока и установить спортивные распредвалы, увеличив продувку и количество воздуха в цилиндрах на высоких оборотах. Мы даже можем оставить количество воздуха прежним, но поднять степень сжатия нашего мотора и перейти на более высокий октан топлива, тем самым подняв КПД системы. Все эти способы действенны и работают в случае, когда требуемое увеличение мощности составляет 10-20%. Но когда нам нужно кардинально изменить мощность мотора — самым эффективным методом будет использование турбокомпрессора.

Но когда нам нужно кардинально изменить мощность мотора — самым эффективным методом будет использование турбокомпрессора.

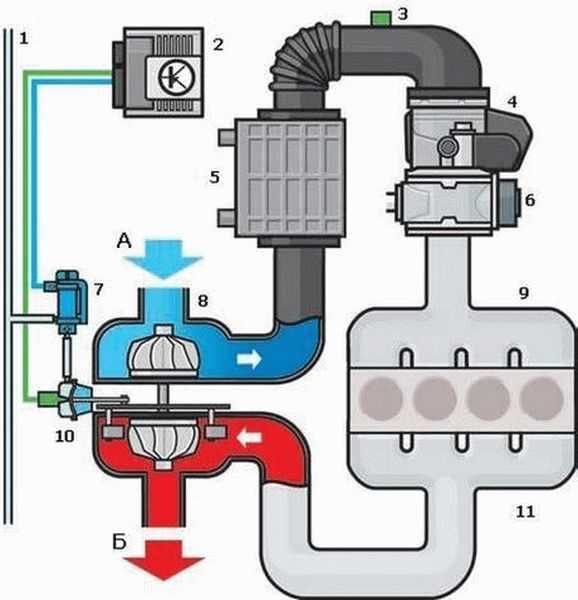

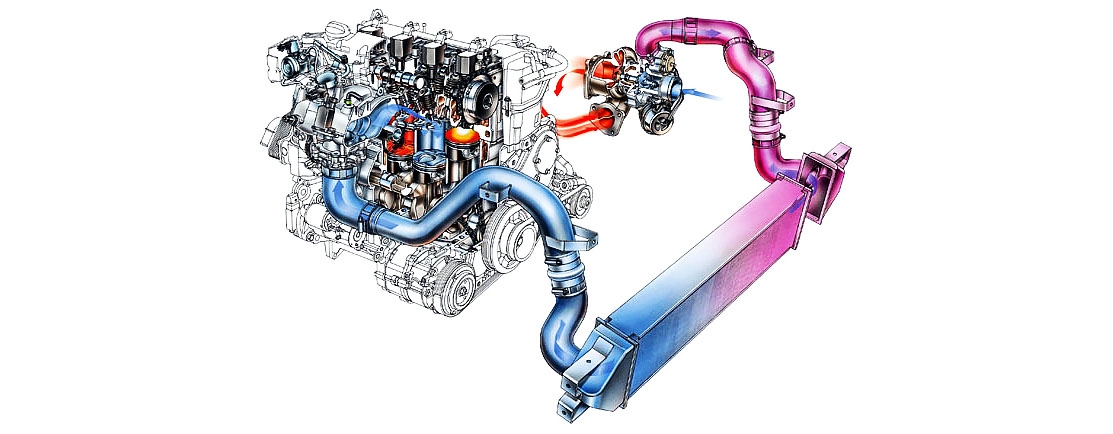

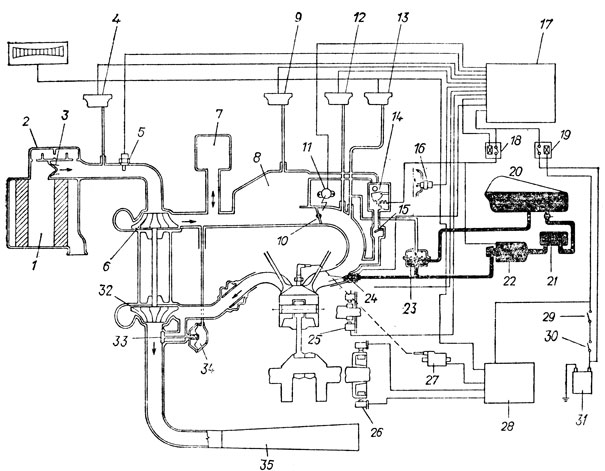

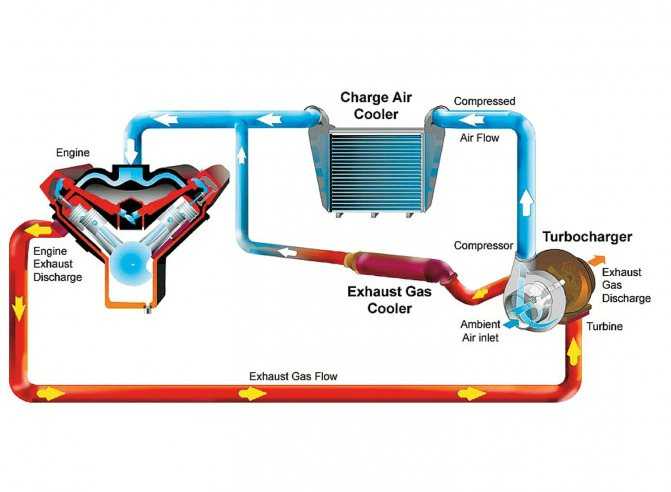

Каким же образом турбокомпрессор позволит нам получить больше воздуха в цилиндрах нашего мотора? Давайте взглянем на приведенную ниже диаграмму:

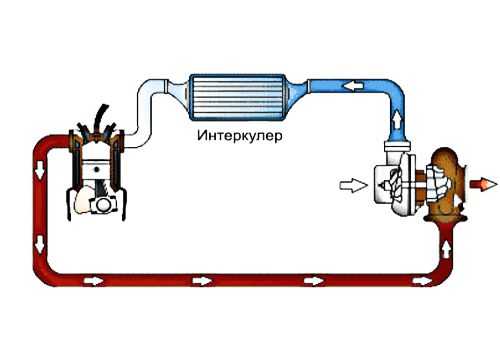

Рассмотрим основные этапы прохождения воздуха в двигателе с турбокомпрессором:

— Воздух проходит через воздушный фильтр (не показан на схеме) и попадает на вход турбокомпрессора (1)

— Внутри турбокомпрессора вошедший воздух сжимается и при этом увеличивается количество кислорода в единице объема воздуха. Побочным эффектом любого процесса сжатия воздуха является его нагрев, что несколько снижает его плотность.

— Из турбокомпрессора воздух поступает в интеркулер (3) где охлаждается и в основной мере восстанавливает свою температуру, что кроме увеличения плотности воздуха, ведет еще и к меньшей склонности к детонации нашей будущей топливовоздушной смеси.

— После прохождения интеркулера воздух проходит через дроссель, попадает во впускной коллектор (4) и дальше на такте впуска — в цилиндры нашего двигателя.

Объем цилиндра является фиксированной величиной, обусловленной его диаметром и ходом поршня, но так как теперь он заполняется сжатым турбокомпрессором воздухом, количество кислорода зашедшее в цилиндр становится значительно больше чем в случае с атмосферным мотором. Большее количество кислорода позволяет сжечь большее количество топлива за такт, а сгорание большего количества топлива ведет к увеличению мощности выдаваемой двигателем.

— После того как топливо-воздушная смесь сгорела в цилиндре, она на такте выпуска уходит в выпускной коллектор (5), где этот поток горячего (500С-1100С) газа попадает в турбину (6)

— Проходя через турбину, поток выхлопных газов вращает вал турбины на другой стороне которого находится компрессор, и, тем самым совершает работу по сжатию очередной порции воздуха. При этом происходит падение давления и температуры выхлопного газа, поскольку часть его энергии ушла на обеспечение работы компрессора через вал турбины.

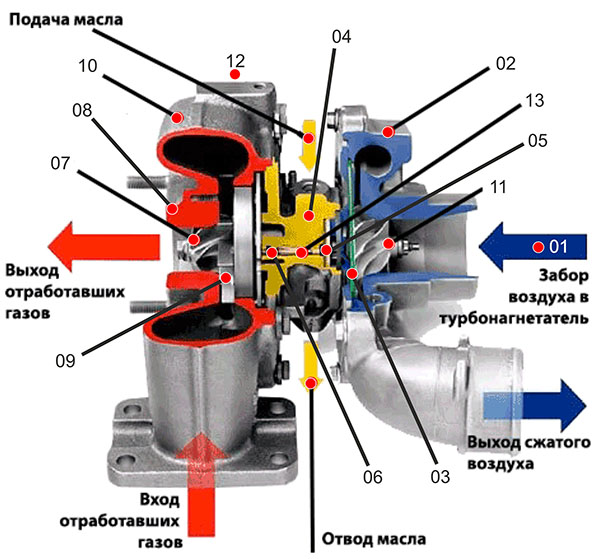

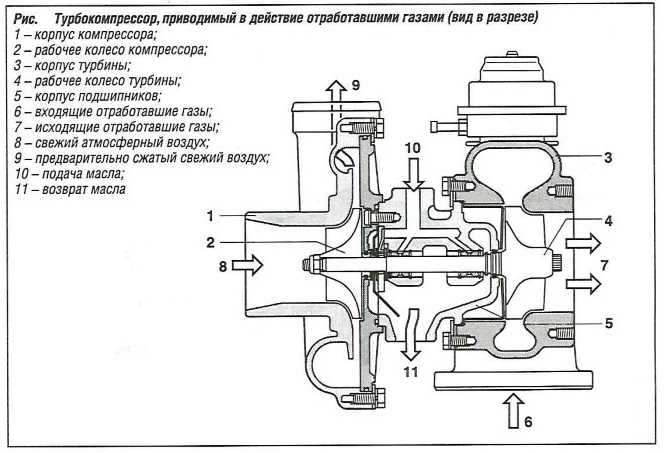

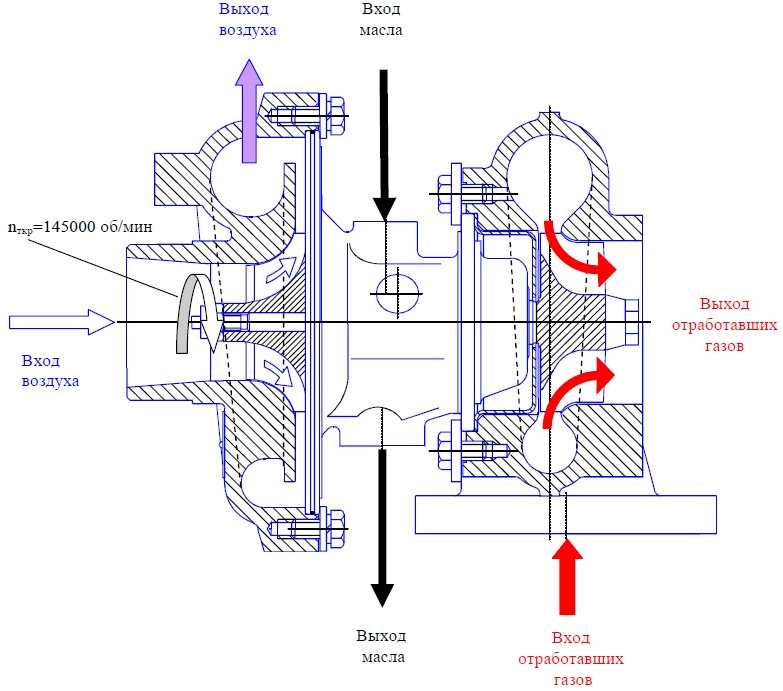

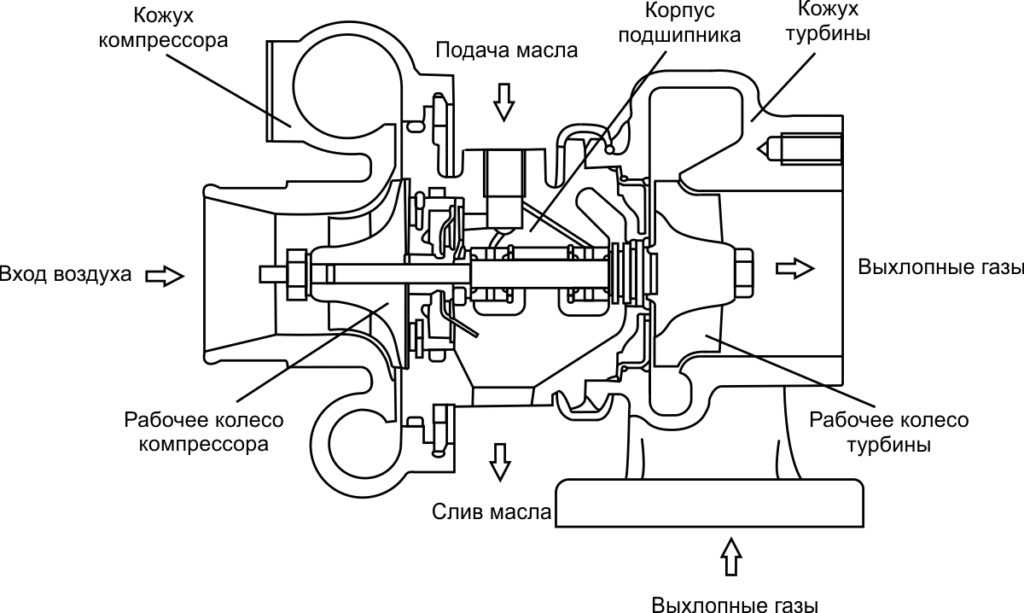

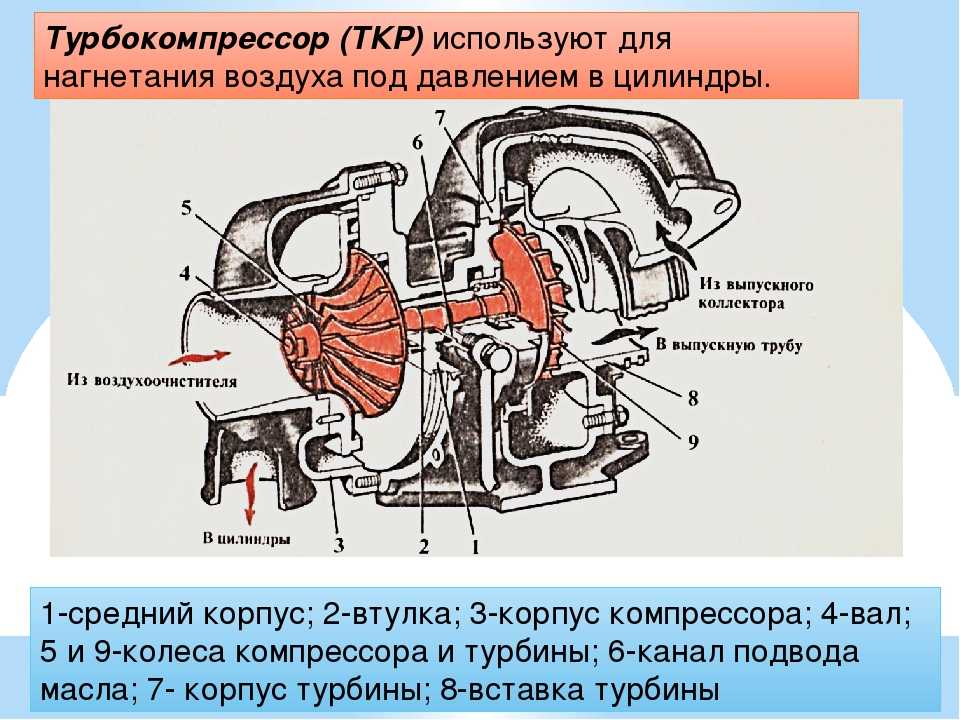

Ниже приведена схема внутреннего устройства турбокомпрессора:

В зависимости от конкретного мотора и его компоновки под капотом, турбокомпрессор может иметь дополнительные встроенные элементы, такие как Wastegate и Blow-Off. Рассмотрим их подробнее:

Рассмотрим их подробнее:

Blow-off

Блоуофф (перепускной клапан) — это устройство установленное в воздушной системе между выходом из компрессора и дроссельной заслонкой с целью не допустить выход компрессора на режим surge. В моменты, когда дроссель резко закрывается, скорость потока и расход воздуха в системе резко падает, при этом турбина еще некоторое время продолжает вращаться по инерции со скоростью не соответствующей новому упавшему расходу воздуха. Это вызывает циклические скачки давления за компрессором и слышимый характерный звук прорывающегося через компрессор воздуха. Surge со временем приводит к выходу из строя опорных подшипников турбины, ввиду значительной нагрузки на них в этих переходных режимах. БлоуОфф использует комбинацию давлений в коллекторе и установленной в нем пружины чтобы определить момент закрытия дросселя. В случае резкого закрытия дросселя блоуофф сбрасывает в атмосферу возникающий в воздушном тракте избыток давления и тем самым спасает турбокомпрессор от повреждения.

Wastegate

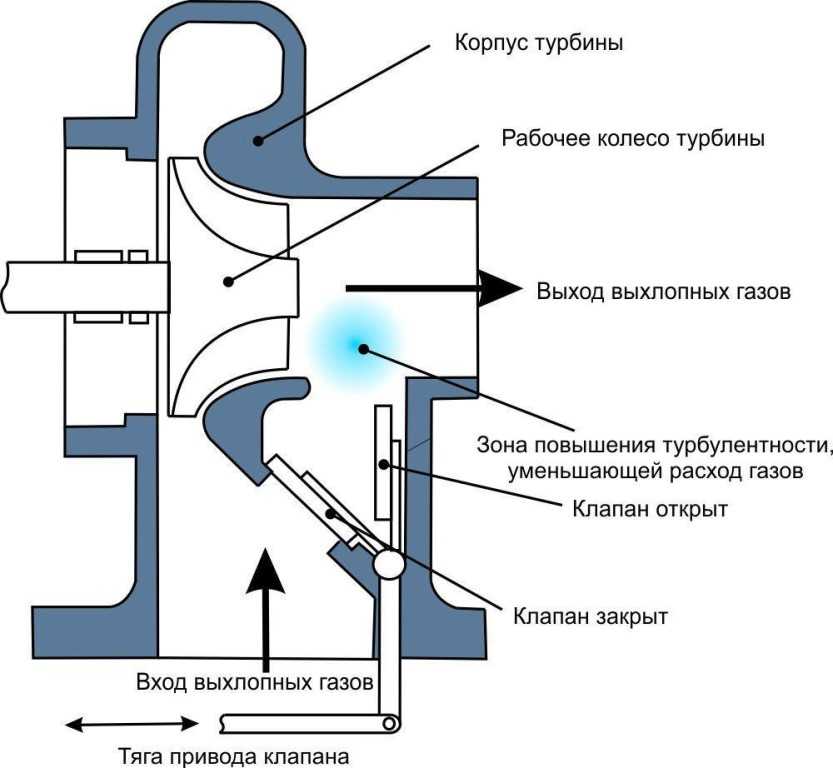

Представляет собой механический клапан установленный на турбинной части или на выпускном коллекторе и обеспечивающий контроль за создаваемым турбокомпрессором давлением. Некоторые дизельные моторы используют турбины без вейстгейтов. Тем не менее, подавляющее большинство бензиновых моторов обязательно требуют его наличия. Основной задачей вейстгейта является обеспечивать выхлопным газам возможность выхода из системы в обход турбины. Пуская часть газов в обход турбины, мы контролируем количество энергии газов, которое уходит через вал на компрессор и, тем самым, управляем давлением наддува, создаваемым компрессором. Как правило, вейстгейт использует давление наддува и давление встроенной пружины, что бы контролировать обходной поток выхлопных газов.

Встроенный вейстгейт состоит из заслонки, встроенной в турбинный хаузинг (улитку), пневматического актуатора, и тяги от актуатора к заслонке.

Внешний гейт представляет собой клапан, устанавливаемый на выпускной коллектор до турбины. Преимуществом внешнего гейта является то, что сбрасываемый им обходной поток может быть возвращен в выхлопную систему далеко от выхода из турбины или вообще сброшен в атмосферу на спортивных автомобилях. Все это ведет к улучшению прохождения газов через турбину ввиду отсутствия разнонаправленных потоков в компактном объеме турбинного хаузинга.

Преимуществом внешнего гейта является то, что сбрасываемый им обходной поток может быть возвращен в выхлопную систему далеко от выхода из турбины или вообще сброшен в атмосферу на спортивных автомобилях. Все это ведет к улучшению прохождения газов через турбину ввиду отсутствия разнонаправленных потоков в компактном объеме турбинного хаузинга.

Водяное и масляное обеспечение:

Шарикоподшипниковые турбины Garrett требуют значительно меньше масла чем втулочные аналоги. Поэтому установка маслянного рестриктора на входе в турбину крайне рекомендована, если давление масла в вашей системе превышает 4 атм. Слив масла должен быть заведен в поддон выше уровня масла. Поскольку слив масла из турбины происходит естественным путем под действием гравитации, крайне важно, чтобы центральный картридж турбины был ориентирован сливом масла вниз.

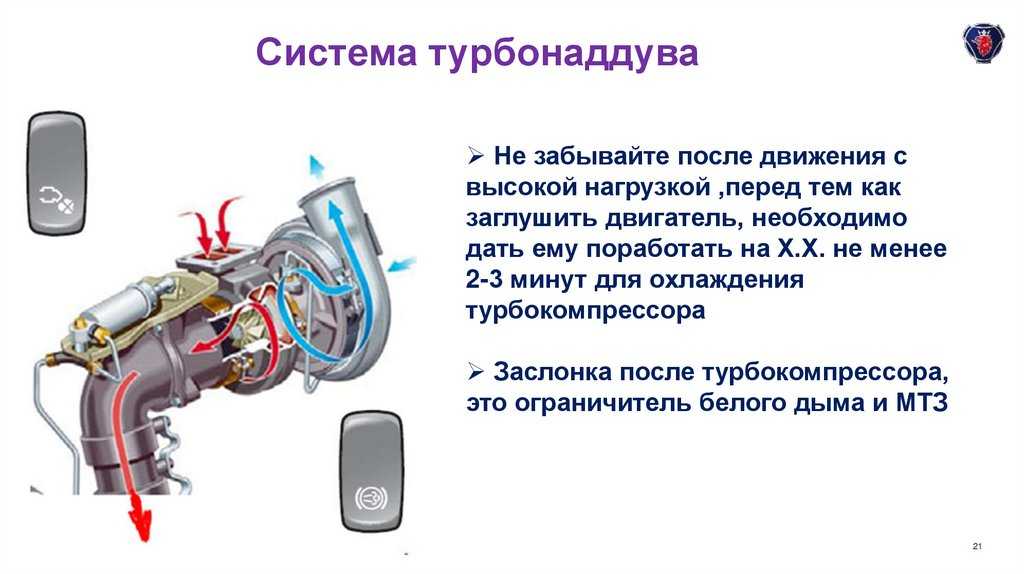

Частой причиной выхода из строя турбин является закоксовка маслом в центральном картридже. Быстрая остановка мотора после больших продолжительных нагрузок ведет к теплообмену между турбиной и нагретым выпускным коллектором, что в отсутствии притока свежего масла и поступления холодного воздуха в компрессор ведет к общему перегреву картриджа и закоксовке имеющегося в нем масла.

Быстрая остановка мотора после больших продолжительных нагрузок ведет к теплообмену между турбиной и нагретым выпускным коллектором, что в отсутствии притока свежего масла и поступления холодного воздуха в компрессор ведет к общему перегреву картриджа и закоксовке имеющегося в нем масла.

Для минимизации этого эффекта турбины снабдили водяным охлаждением. Водные шланги обеспечивают эффект сифона снижая температуру в центральном картридже даже после остановки двигателя, когда нет принудительной циркуляции воды. Желательно также обеспечить минимум неравномерности по вертикали линии подачи воды, а также несколько развернуть центральный картридж вокруг оси турбины на угол до 25 градусов.

Выбор турбины.

Правильный подбор турбины является ключевым моментом в постройке турбомотора и основан на многих вводных данных. Самым основным фактом выбора является требуемая от мотора мощность. Важно также выбирать эту цифру максимально реалистично для вашего мотора. Поскольку мощность мотора зависит от количества топливовоздушной смеси, которая через него проходит за единицу времени, определив целевую мощность, мы приступим к выбору турбины способной обеспечить необходимый для этой мощности поток воздуха.

Поскольку мощность мотора зависит от количества топливовоздушной смеси, которая через него проходит за единицу времени, определив целевую мощность, мы приступим к выбору турбины способной обеспечить необходимый для этой мощности поток воздуха.

Другим крайне важным фактором выбора турбины является скорость ее выхода на наддув и минимальные обороты двигателя, на которых это происходит. Меньшая турбина или меньший горячий хаузинг позволяют улучшить эти показатели, но максимальная мощность при этом будет снижена. Тем не менее, за счет большего рабочего диапазона работы двигателя и быстрого выхода турбины на наддув при открытии дросселя в целом результат может быть значительно лучше, чем при использовании большей турбины с большой пиковой мощностью, но в узком верхнем диапазоне работы мотора.

Втулочные и шарикоподшипниковые турбины.

Втулочные турбины были самыми распространенными в течение долгого времени, тем не менее, новые и более эффективные шарикоподшипниковые турбины используются все чаще. Шарикоподшипниковые турбины появились как результат работы Garrett Motorsport во многих гоночных сериях.

Шарикоподшипниковые турбины появились как результат работы Garrett Motorsport во многих гоночных сериях.

Отзывчивость турбины на дроссель в значительной степени зависит от конструкции центрального картриджа. Шарикоподшипниковые турбины Garrett обеспечивают на 15% более быстрый выход на наддув относительно их втулочных аналогов, снижая эффект турбо-ямы и приближая ощущение от турбо-мотора к атмосферному большеобъемнику.

Шарикоподшипниковые турбины также требуют значительно меньшего потока масла через картридж для смазки подшипников. Это снижает вероятность утечек масла через сальники. Такие турбины менее требовательны к качеству масла и менее склонны к закоксовке после глушения двигателя.

Читать Часть 2: Trim, A/R хаузингов, твинскролл, AFR.

Читать Часть 3: Компрессорная карта, Surge, Эффективность, Скорость вращения.

Расчет и подбор турбин Garrett онлайн.

По материалам Garrett TurboTech.

Перевод и адаптация Oleg Coupe (TurboGarage)

При использовании материалов ссылка на источник обязательна.

устройство, принцип работы системы (видео), схема дизельного двигателя с турбиной

Идея дополнительного нагнетания воздуха зародилась едва не сразу же после постройки первых полноценных двигателей внутреннего сгорания. Изначально использование энергии выхлопных газов для повышения мощности ограничивалась корабельными ДВС, позже двигатель с турбонаддувом пришел в авиастроение. И только в 1931 году первый турбокомпрессор был установлен на грузовой автомобиль. Что такое турбонаддув и как использование нагнетателей сказывается на КПД двигателя – тема сегодняшней статьи.

Теория газообмена в ДВС

Основной принцип работы 4-х тактного ДВС мы уже рассматривали, поэтому для автолюбителей, только начинающих свое изучение технической составляющей автомобиля, было бы крайне полезно ознакомиться со статьей для лучшего понимания предназначения турбонаддува.

Знание того, что двигатель внутреннего сгорания работает на воздухе, является основополагающим для понимания предназначения турбонаддува. Формулировка именно такова, поскольку подача в цилиндры топлива на современном этапе развития техники не является проблемой. Технически реализовать крайне производительный бензонасос, ТНВД и топливные форсунки очень просто. Одна из главных проблем в работе двигателя – подача в цилиндры воздуха. Чем больше окислителя мы можем подать в цилиндры, тем больший объем топливовоздушной смеси можно приготовить, а чем больший объем ТПВС мы имеем, тем большую отдачу мы получим при ее сгорании. В свою очередь, мощность, выдаваемая двигателем, напрямую зависит от работы, выполняемой при сгорании ТПВС.

Подача окислителя в цилиндры

В атмосферном двигателе всасывание воздуха происходит из-за разряжения, возникающего при движении поршня к нижней мертвой точке (НМТ). В теории мы имеем определенное идеальное количество воздуха, которое может поместиться в цилиндр, ограничивающееся объемом цилиндра. В действительности из-за всевозможных потерь цилиндр наполняется лишь на 70-80% своего объема. Именно в этом моменте раскрывается главное предназначение турбонаддува – принудительное нагнетание воздуха в цилиндры.

В действительности из-за всевозможных потерь цилиндр наполняется лишь на 70-80% своего объема. Именно в этом моменте раскрывается главное предназначение турбонаддува – принудительное нагнетание воздуха в цилиндры.

Используя турбокомпрессор, мы можем не только заполнить полностью цилиндры, но и даже превысить этот показатель, подавая воздух под давлением, что ведет к увеличению плотности на единицу объема и, как следствие, увеличению общей массы воздушного заряда.

Виды турбонаддува

Принципиальная разница заключается лишь в конструкции турбокомпрессора. Для дополнительного нагнетания воздуха могут использоваться:

- турбина, которая приводится в действие энергией выхлопных газов. Конструктивно турбину можно представить как два вентилятора, которые расположены на одной оси. Один из вентиляторов сочленен с выхлопной системой автомобиля, второй располагается во впускном тракте. Выходящие на такте выпуска из цилиндра газы приводят в движении турбинное колесо.

Поскольку оба «вентилятора» закреплены на одной оси, то колесо компрессора во впускном тракте также начинает вращаться, ускоряя тем самым прохождение воздуха. Чем выше обороты двигателя, тем большее давление выхлопных газов во впускном тракте, а чем большее давление на выпуске, тем быстрее будет вращаться турбинное колесо во впускном тракте. Соответственно, в цилиндры можно затолкнуть больше воздуха, подать больше топлива, сгенерировав больше выхлопных газов на выпуске. Подробно принцип работы рассмотрен в статье «Устройство турбины на пальцах«;

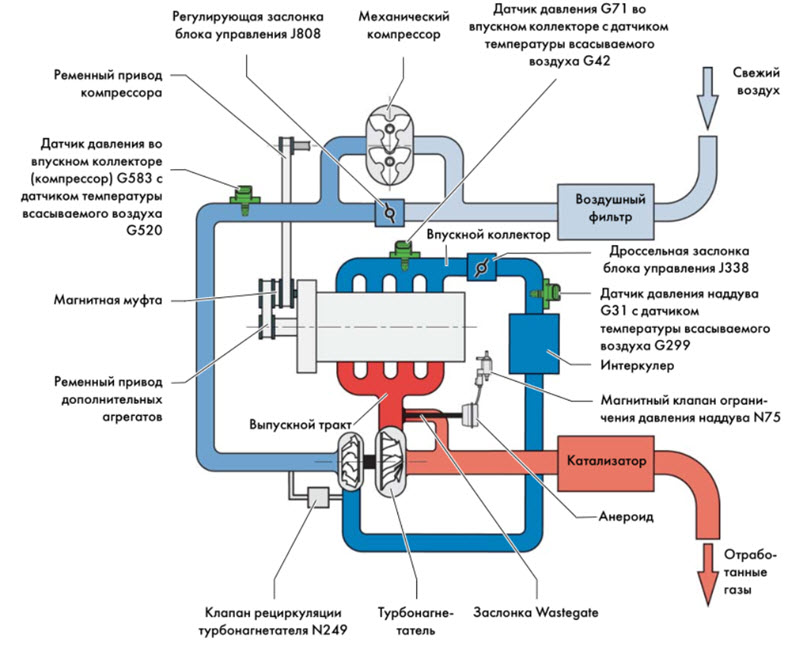

Поскольку оба «вентилятора» закреплены на одной оси, то колесо компрессора во впускном тракте также начинает вращаться, ускоряя тем самым прохождение воздуха. Чем выше обороты двигателя, тем большее давление выхлопных газов во впускном тракте, а чем большее давление на выпуске, тем быстрее будет вращаться турбинное колесо во впускном тракте. Соответственно, в цилиндры можно затолкнуть больше воздуха, подать больше топлива, сгенерировав больше выхлопных газов на выпуске. Подробно принцип работы рассмотрен в статье «Устройство турбины на пальцах«; - механический нагнетатель, известный еще как Supercharger или Kompressor. Нагнетатель раскручивается приводным ремнем от шкива коленчатого вала, поэтому выхлопные газы в работе компрессора никак не используются.

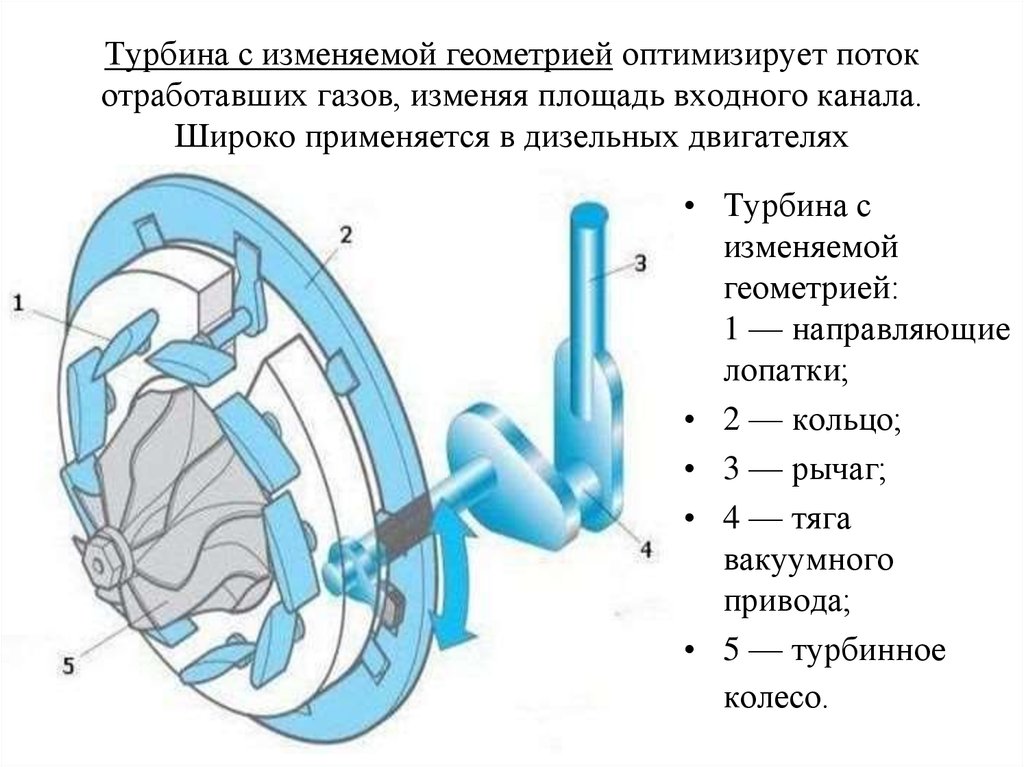

Турбина

Для контроля воздушного потока, а также сбрасывания избытка давления в горячей части используется wastegate. Избыточная скорость выхлопных газов приводит к тому, что воздушный поток срывается с лопастей колеса, снижая тем самым на ноль эффективность турбинного колеса. Также увеличение сечения выпускной системы, за которое и отвечает клапан вестгейта, уменьшает подпор выхлопных газов на высоких оборотах. Для повышения эффективности, уменьшение турбоямы и большей эластичности на авто устанавливаются турбины с изменяемой геометрией.

Избыточная скорость выхлопных газов приводит к тому, что воздушный поток срывается с лопастей колеса, снижая тем самым на ноль эффективность турбинного колеса. Также увеличение сечения выпускной системы, за которое и отвечает клапан вестгейта, уменьшает подпор выхлопных газов на высоких оборотах. Для повышения эффективности, уменьшение турбоямы и большей эластичности на авто устанавливаются турбины с изменяемой геометрией.

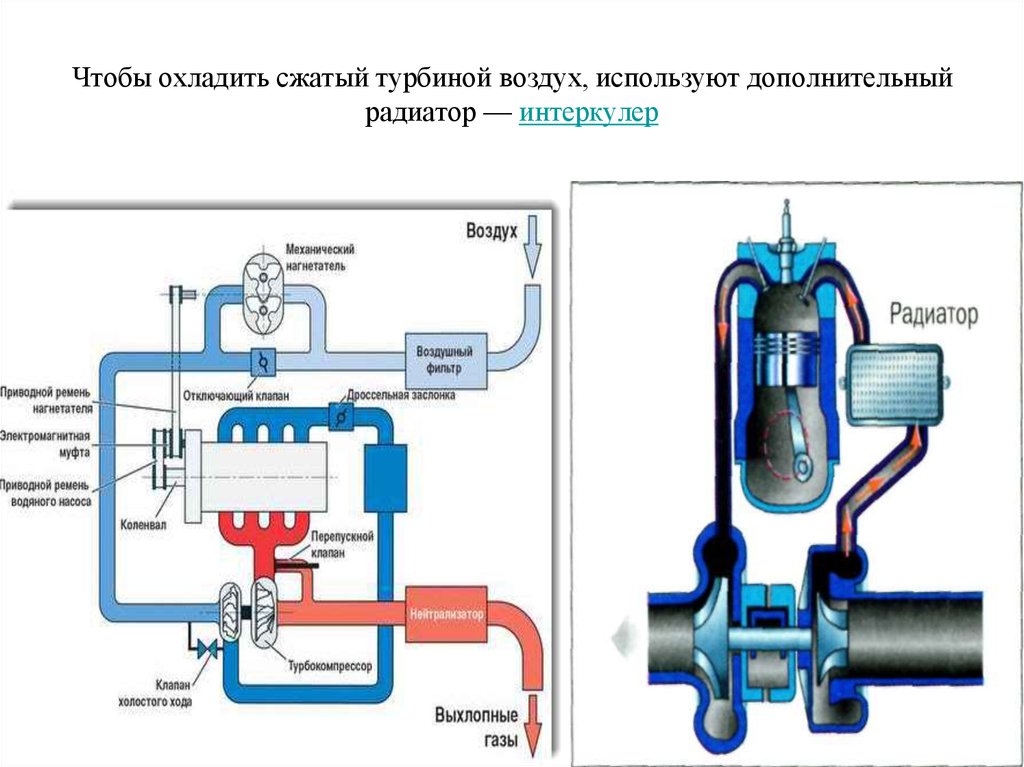

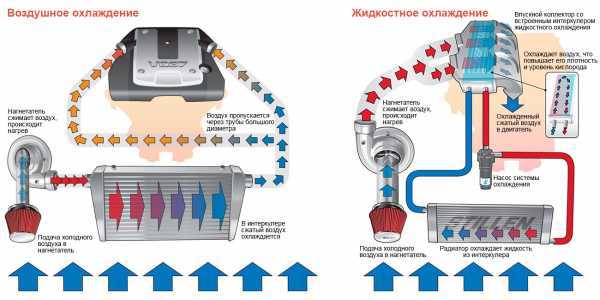

Интеркулер в системе турбонаддува предназначен для охлаждения воздушного потока. При повышении температуры плотность воздуха уменьшается, что ведет к уменьшению массы на единицу объема.

Характеристики системы

Особенности работы турбины:

- наиболее эффективна в режиме высоких и средних оборотов;

- очень низкая эффективность до момента, называемого выходом на буст. Еще больше ухудшает ситуацию уменьшение степени сжатия для предотвращения детонации. Поэтому у авто с одноступенчатой системой турбонаддува присутствует турбояма, или турболаг;

- так или иначе, но присутствует противодействие выхлопным газам на выпуске, что немного ухудшает КПД двигателя, хоть в целом турбонаддув позволяет увеличить мощность ДВС;

- повышаются требования к качеству и периодичности замены моторного масла.

Механический нагнетатель

- отсутствует инерционность, присущая турбине. Нагнетание дополнительного воздушного заряда увеличивается пропорционально увеличению количества оборотов ДВС и продолжается до момента срыва потока из лопастей;

- наиболее эффективны в режиме низких и средних оборотов;

- небольшое снижение КПД двигателя вследствие дополнительных потерь на трение.

Эксплуатация

Наибольшего распространения система турбонаддува получила на дизельных двигателях. В высокотехнологичных моторах часто применяются двухступенчатые системы наддува:

- Biturbo – одна маленькая турбина для прибавки в мощности на низких оборотах и большая турбина для высоких оборотов;

- Турбина + механический нагнетатель. Конструкцию и принцип работы такой системы мы рассматривали на примере двигателей TSI от Volkswagen Group.

2556 — Стр 14

Системы подачи топлива и воздуха дизелей: учебное пособие

Турбины по конструктивному исполнению могут быть изобарными и импульсными. У импульсной турбины энергия газов в 1,3 раза больше, чем у изобарной, однако КПД на 10 – 15% ниже. Опыт эксплуатации турбин показывает, что при работе двигателя на основном номинальном режиме предпочтительнее изобарная турбина, а на режиме максимального крутящего момента – импульсная.

К входу турбины газ может подводиться изобарно (при постоянном давлении) и импульсно (лат. – удар, толчок). При изобарной системе выпускные патрубки всех цилиндров объединяются в общий коллектор и импульсы давления выравниваются. Изобарная система рекомендуется для двигателей, которые основное время работают на номинальном режиме (максимальная частота вращения вала и мощность двигателя). Данная система имеет простую конструкцию выпускного коллектора. Лопатки турбины работают при меньших колебаниях, и их надежность, долговечность увеличиваются. Более равномерное распределение воздуха независимо от числа цилиндров. К недостаткам следует отнести следующее:

Лопатки турбины работают при меньших колебаниях, и их надежность, долговечность увеличиваются. Более равномерное распределение воздуха независимо от числа цилиндров. К недостаткам следует отнести следующее:

1.При малых нагрузках имеет место обратный поток газов (давление газов в турбине больше давления воздуха на выходе из компрессора).

2.Двигатель обладает худшей приемистостью (способность быстро набирать скорость) по сравнению с импульсной турбиной.

Для двигателей, работающих основное время на режиме максимального крутящего момента (средние частоты вращения вала двигателя), целесообразно применять импульсные турбины. Для этой цели разделяют выпускные трубопроводы так, чтобы импульсы давления не смешивались.

На рис. 8.5 показан пример разделения выпускных трубопроводов для рядных и V- образных двигателей.

Более подробно рассмотрим методику создания системы импульсно-

го наддува на примере двигателя 4ЧН 13/14 мощностью 80 кВт при частоте вращения 1750 мин-1. Анализ фаз (греч. – появление) газораспределения показывает (рис. 8.6), что период выпуска составляет 2800. Между 1 и

Анализ фаз (греч. – появление) газораспределения показывает (рис. 8.6), что период выпуска составляет 2800. Между 1 и

4, а также 2 и 3 цилиндрами процесс выпуска отработавших газов составляет 3600 (см. табл. на рис. 8.6). Если объединить 1 и 4 выпускные патрубки 1 и 4 цилиндров, а также 2 и 3 цилиндров, то импульсы давления, создаваемые на выпуске, без изменения дойдут до турбины. На рис. 8.6 показаны импульсы волны давления на выпуске 1 и 4 цилиндров (Рвып)

[37].До периода продувки величина давления выпускных газов Рвып превышает значение давления наддува Рк. Но когда впускной и выпускной клапаны открыты (период продувки), то Рк становится больше Рвып. Продувка цилиндров от остаточных газов под действием перепада давления

~130 ~

Раздел второй. Системы подачи воздуха дизелей

становится более эффективной. Уменьшается работа на выталкивание отработавших газов.

Для эффективной работы системы наддува с импульсной турбиной необходимо в момент перекрытия клапанов (впускной и выпускной клапаны открыты), лучшей продувки, меньшей затраты энергии должно соблюдаться условие Рк > Рвып .

Рис. 8.5. Примеры разделения выпускных трубопроводов и объединения их в группы при импульсной системе наддува

~131 ~

Системы подачи топлива и воздуха дизелей: учебное пособие

Рис. 8.6. Разделение цилиндров двигателя 4ЧН 13/14 и изменение давления на выпуске

При сжатии воздуха в компрессорах его температура повышается, а плотность снижается. При высоких давлениях наддува требуется охлаждение воздуха, что увеличивает его плотность и массовое наполнение,

~132 ~

Раздел второй. Системы подачи воздуха дизелей

снижает тепловую напряженность двигателя, увеличивает экономичность. При снижении температуры воздуха при наддуве на 10 оС мощность двигателя возрастает на 2–3%, а расход топлива снижается на 1%. Обычно нагретый воздух после компрессора охлаждают в теплообменных аппаратах (воздух – воздух, воздух – вода, воздух – топливо) [32].

Обычно нагретый воздух после компрессора охлаждают в теплообменных аппаратах (воздух – воздух, воздух – вода, воздух – топливо) [32].

8.2. Устройство агрегатов наддува

Рассмотрим современные конструкции агрегатов наддува.

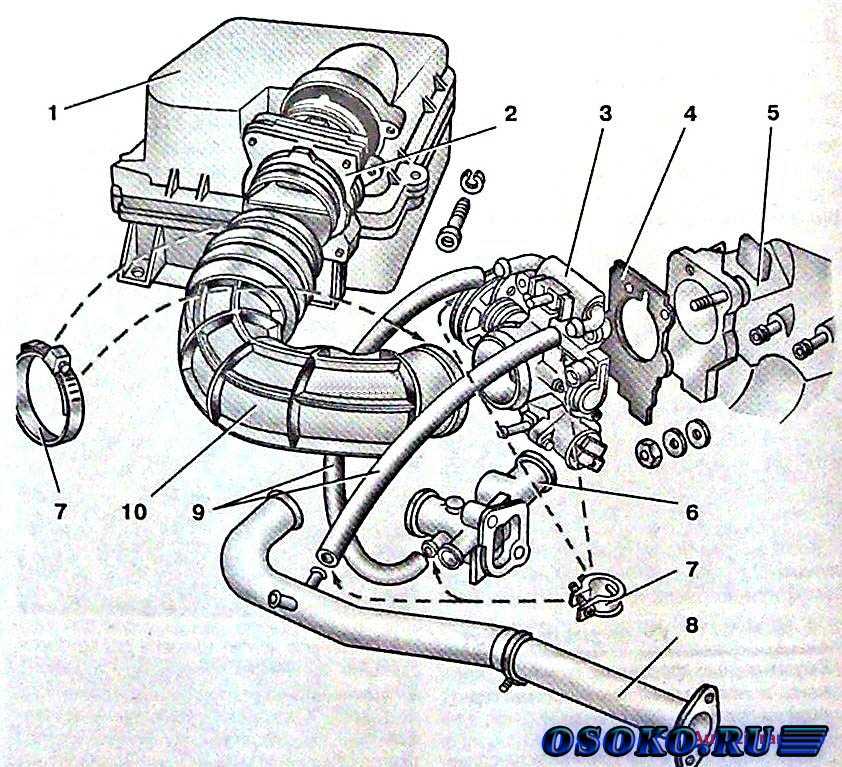

На рис. 8.7 приведена конструкция роторного нагнетателя типа Рутс. В нем порции воздуха проталкиваются лопастями роторов к впускному коллектору. Вал нагнетателя жестко связан с коленчатым валом двигателя [33].

Рис. 8.7. Механический нагнетатель типа Рутс: 1 – корпус; 2 – вращающийся ротор

Как правило, механические нагнетатели приводятся во вращательное движение от коленчатого вала ремнем или шестеренной передачей. Преимущество – жёсткая связь с коленчатым валом двигателя, недостаток – работает за счёт мощности двигателя, снижая его КПД. Механические нагнетатели целесообразно применять на двигателях малой мощности. На рис. 8.8 представлена компоновка механического нагнетателя на двигателе.

~133 ~

Системы подачи топлива и воздуха дизелей: учебное пособие

Рис. 8.8. Компоновка на двигателе механического нагнетателя

8.8. Компоновка на двигателе механического нагнетателя

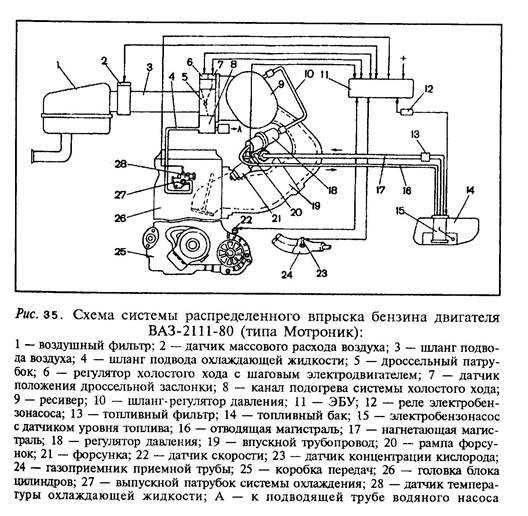

Упрощенная схема агрегата наддува с газовой связью (динамического типа) приведена на рис. 8.9. Отработавшие газы двигателя, обладая энергией скорости, энергией давления, теплой (внутренней) энергией, поступают в улитку турбины, а из нее в радиальном (по радиусу) направлении поступают на криволинейные лопатки колеса турбины. Газы обтекают криволинейные лопатки, изменяют направление движения, приводят во вращение колесо и выходят в осевом направлении. Такие турбины называют радиальноосевыми. В них наиболее полно срабатывается энергия отработавших газов.

Рис. 8.9. Общая схема турбокомпрессора с радиально-осевой турбиной (ТКР)

~134 ~

Рис. 8.11. Турбокомпрессор с системой перепуска

части отработавших газов мимо турбины

~135 ~

с выпускным коллектором

выполненный совместно

Рис. 8.10. Турбокомпрессор,

На одном валу с турбиной жестко закреплено колесо компрессора. Турбина приводит колесо компрессора во вращательное движение. Колесо имеет криволинейные лопатки, которые захватывают частицы воздуха, увлекая их во вращательное движение. Под действием центробежной силы молекулы воздуха отбрасываются от центра колеса на периферию (окраину), приобретая кинетическую энергию (энергию скорости). В расширяющихся каналах (диффузорах, улитке) кинетическая энергия преобразуется в энергию давления (молекулы воздуха сближаются). На выходе из компрессора давление воздуха становится выше атмосферного, что обеспечивает наддув двигателя. В цилиндры двигателя поступает больше воздуха, что позволяет увеличить подачу топлива и повысить мощность двигателя.

Колесо имеет криволинейные лопатки, которые захватывают частицы воздуха, увлекая их во вращательное движение. Под действием центробежной силы молекулы воздуха отбрасываются от центра колеса на периферию (окраину), приобретая кинетическую энергию (энергию скорости). В расширяющихся каналах (диффузорах, улитке) кинетическая энергия преобразуется в энергию давления (молекулы воздуха сближаются). На выходе из компрессора давление воздуха становится выше атмосферного, что обеспечивает наддув двигателя. В цилиндры двигателя поступает больше воздуха, что позволяет увеличить подачу топлива и повысить мощность двигателя.

На рис. 8.10 показан турбокомпрессор, выполненный совместно с выпускным коллектором и автоматическим регулированием давления воздуха в центробежном компрессоре.

На рис. 8.11 показана конструкция турбокомпрессора с перепуском части отработавших газов мимо турбины. Данный способ автоматического регулирования турбины позволяет перепускать часть отработавших газов, минуя колесо турбины. Отвод части энергии снижает (ограничивает) максимальные частоты вращения колеса турбины и давление воздуха на выходе из компрессора.

Отвод части энергии снижает (ограничивает) максимальные частоты вращения колеса турбины и давление воздуха на выходе из компрессора.

Раздел второй. Системы подачи воздуха дизелей

Системы подачи топлива и воздуха дизелей: учебное пособие

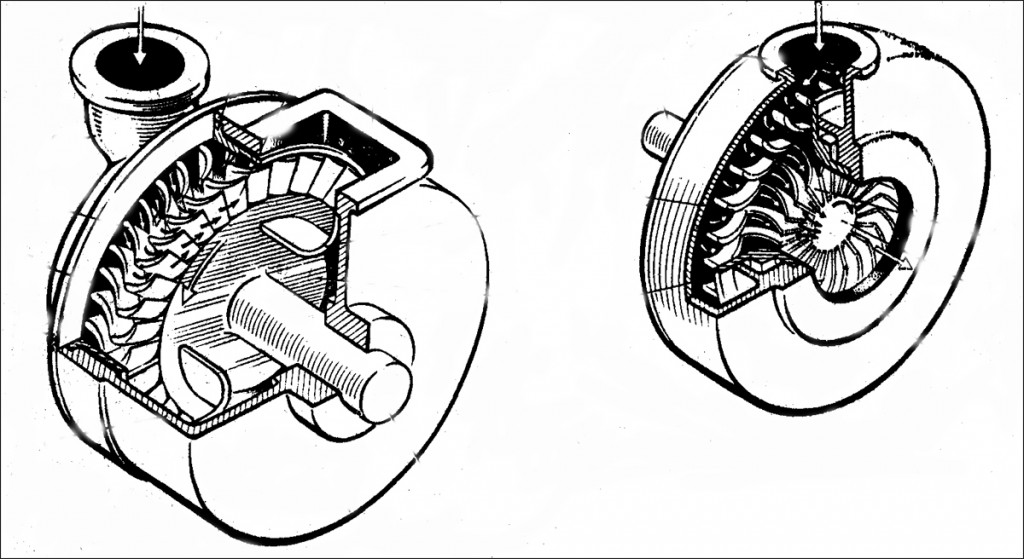

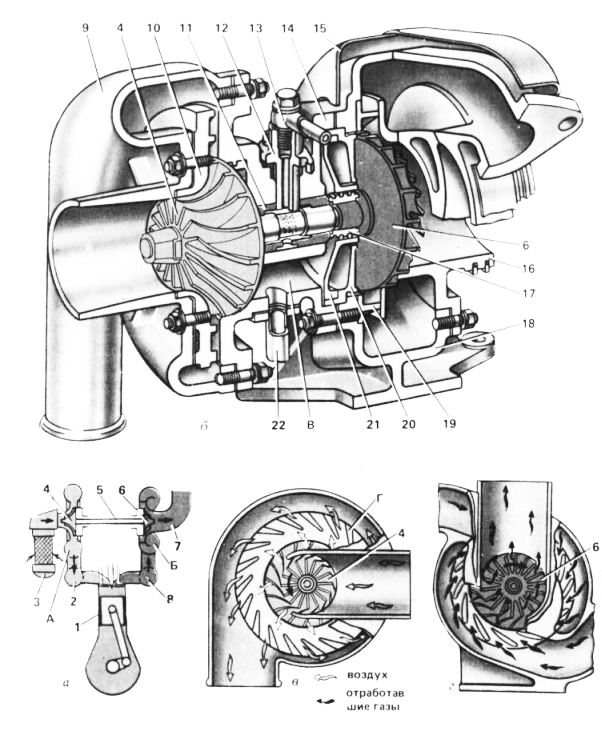

На рис. 8.12 показан общий вид турбокомпрессора. В разрезе видим колесо компрессора (с левой стороны) и турбины (с правой стороны).

Рис. 8.12. Турбокомпрессор:

1 – корпус компрессора; 2 – вал ротора; 3 – корпус турбины; 4 – колесо турбины; 5 – уплотнения; 6 – подшипники скольжения; 7 – корпус подшипников;

8 – колесо компрессора

Принципиальная схема турбины с изменяемой геометрией показана на рис. 8.13. Лопатки 4 и 5 могут поворачиваться при помощи кулачка 3 или подвижного кольца 2. Газ (А) входит в улитку турбины, плавно изменяя направление движения, и радиально поступает на лопатки колеса (Б). Газы обтекают лопатки колеса, отдают им свою энергию (кинетическая энергия переходит в энергию давления), приводя колесо во вращательное движение. От колеса газы выходят в осевом направлении, такие турбины называют радиально-осевыми.

От колеса газы выходят в осевом направлении, такие турбины называют радиально-осевыми.

~136 ~

Раздел второй. Системы подачи воздуха дизелей

На рис. 8.14 показан турбокомпрессор с электронным блоком управления. Исполнительный механизм электронного блока поворачивает лопатки соплового аппарата, изменяя угол входа газа на лопатки турбины, и соответственно частоту вращения колеса.

Рис. 8.13. Турбина | Рис. 8.14. Турбокомпрессор |

с изменяемой геометрией | с электронным блоком управления |

соплового аппарата (поворот лопаток) |

|

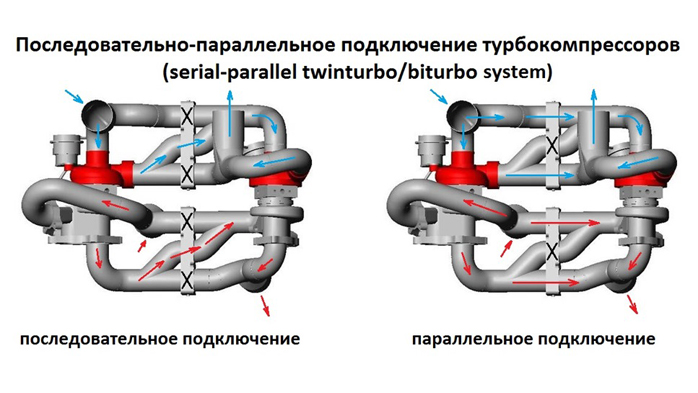

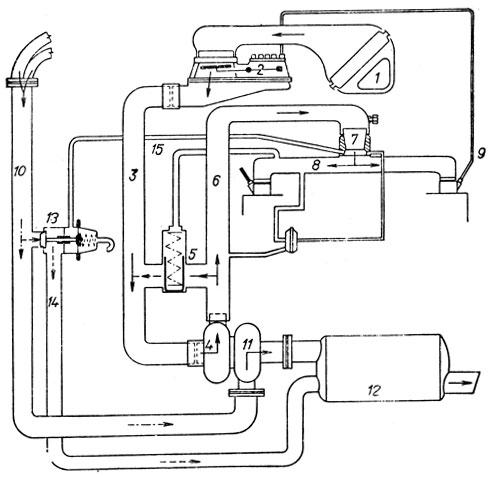

На рис. 8.15 приведена система наддува двигателя, оборудованного двумя турбокомпрессорами. В зависимости от положения клапана (клапан закрыт), расположенного в выпускном коллекторе, отработавшие газы направляются последовательно в первую и вторую турбины (схема а). При открытом клапане (схема б) газы параллельно движутся к турбинам. При малых частотах вращения коленчатого вала двигателя (движение машины с места) работает в основном один турбокомпрессор высокого давления. С увеличением частоты вращения коленчатого вала двигателя открывается клапан и вступает в работу второй турбокомпрессор. Последовательная и параллельная работа турбокомпрессоров позволяют для разных скоростных и нагрузочных режимов обеспечивать оптимальную подачу воздуха с учётом поступающего в цилиндры количества топлива.

При малых частотах вращения коленчатого вала двигателя (движение машины с места) работает в основном один турбокомпрессор высокого давления. С увеличением частоты вращения коленчатого вала двигателя открывается клапан и вступает в работу второй турбокомпрессор. Последовательная и параллельная работа турбокомпрессоров позволяют для разных скоростных и нагрузочных режимов обеспечивать оптимальную подачу воздуха с учётом поступающего в цилиндры количества топлива.

~137 ~

Системы подачи топлива и воздуха дизелей: учебное пособие

Рис. 8.15. Схема наддува двигателя с двумя турбокомпрессорами: а – последовательное включение; б – параллельное включение

Схема наддува с двумя последовательными турбокомпрессорами – это редкость в мире автомобильных двигателей (рис. 8.16). Раньше такой битурбонаддув применяли на двигателях фирмы Maserati, а нынче «двойной последовательный» наддув серийно применяет BMW, да и то на дизельных двигателях. Концерн Volkswagen предлагает новую схему – на Франкфуртском автосалоне демонстрировался первый в мире бензиновый мотор 1,4 FSI Twin-charger, в конструкции которого объединены непосредственный впрыск и соединенные последовательно турбокомпрессор и механический нагнетатель.

Идея такова. На малых оборотах наддув обеспечивает роторный компрессор типа Roots с приводом от коленчатого вала двигателя [30]. Агрегат, разработанный совместно с инженерами фирмы Eaton, уже при частоте вращения 1500 мин-1 развивает максимальное давление в 0,25 МПа. При частоте вращения более 2400 мин-1 к компрессору подключается турбокомпрессор, который после частоты 3500 мин-1 работает в одиночку. В итоге двигатель рабочим объёмом всего 1,4 л развивает мощность 140 кВт и крутящий момент 240 Н м как «атмосферник» с рабочим объёмом 2,3 л.

~138 ~

Раздел второй. Системы подачи воздуха дизелей

Рис. 8.16. Двойная система подачи воздуха с механическим и газотурбинным наддувом

Данная схема наддува на всех режимах работы двигателя обеспечивает требуемое количество воздуха, необходимое для полного сгорания топлива.

Контрольные вопросы и задания

1.С какой целью применяется наддув воздуха в цилиндры двигателя?

2.Как устроен компрессор объемного и центробежного типа?

3. Укажите преимущества и недостатки механического, газотурбинного, комбинированного наддува.

Укажите преимущества и недостатки механического, газотурбинного, комбинированного наддува.

4.В чем заключается особенность системы наддува типа Гипербар?

5.Как конструктивно выполняют коллектор выпускных газов для создания системы импульсного наддува?

6.Какие вы знаете системы автоматического регулирования давления воздуха на выходе из компрессора?

7.Как работает двойная система подачи воздуха с механическим и газотурбинным наддувом?

8.Укажите конструктивные особенности системы наддува двигателя с двумя турбокомпрессорами, работающими последовательно и параллельно.

~139 ~

Избыточное давление. Всё про наддув

, Статьи

Всё про современные системы наддува

Наддув — самый доступный и простой способ увеличить мощность двигателя внутреннего сгорания. Теория проста: чтобы выросла отдача, нужно сжечь как можно больше топлива. Но для его горения необходим ещё и воздух. И если «налить» в цилиндры сколько угодно топлива проще простого (качай себе и качай мощным насосом), то с воздухом дело обстоит сложнее — для него тоже нужен своеобразный насос. И роль такого агрегата в двигателях играют нагнетатели. Вне зависимости от его типа, оснащённый наддувом двигатель обладает большей мощностью и крутящим моментом, чем аналогичный атмосферник. Почему это возможно, какие существуют конструкции и какие побочные эффекты имеет наддув? Рассказываем в нашей справке по современным системам.

И роль такого агрегата в двигателях играют нагнетатели. Вне зависимости от его типа, оснащённый наддувом двигатель обладает большей мощностью и крутящим моментом, чем аналогичный атмосферник. Почему это возможно, какие существуют конструкции и какие побочные эффекты имеет наддув? Рассказываем в нашей справке по современным системам.

История наддува

Впервые техническая идея загнать в автомобильный двигатель больше воздуха с помощью энергии вращения коленвала пришла в голову Готтлибу Даймлеру в 1885 году, а в 1905 году швейцарец Альфред Бюхи получил патент на аналогичную систему, работающую уже от энергии выхлопных газов. Но до реализации этих решений в автомобилях прошло некоторое время — первый серийный легковой автомобиль «наддули» с помощью приводного нагнетателя в 1921 году — им стал Mercedes-Benz. Турбонагнетатели же стали получать распространение в авиационных двигателях 1920-х годов, так как там было особенно важно справляться с потерей мощности по мере набора высоты, где плотность воздуха становится меньше. Вскоре газовые нагнетатели нашли своё применение и в грузоперевозках — прибавка в крутящем моменте оказалась для дизелей судов и локомотивов очень кстати. Первой легковушкой с турбонагнетателем под капотом стало купе-хардтоп Oldsmobile Jetfire с 215-сильным V8.

Вскоре газовые нагнетатели нашли своё применение и в грузоперевозках — прибавка в крутящем моменте оказалась для дизелей судов и локомотивов очень кстати. Первой легковушкой с турбонагнетателем под капотом стало купе-хардтоп Oldsmobile Jetfire с 215-сильным V8.

Вскоре турбина появилась и на Chevrolet Corvair Corsa (расположенный сзади 6-цилиндровый оппозитник воздушного охлаждения с наддувом был лишь одним из необычных технических решений этой экзотической машины), а после подоспели и европейцы в лице Porsche (911 Turbo в 1975 году) и Saab (99 Turbo 1978 года). А вот с наддувным дизельным седаном всех опередил производитель из Старого Света — в 1978 году появилась версия 300SD лимузина Mercedes-Benz W116. Вскоре дизельные автомобили приобрели в Европе огромную популярность, а турбонаддув стал неотъемлемой частью конструкции легкового дизеля. Существуют и грузовые дизели с приводными нагнетателями, но по ряду технологических причин эта схема не получила широкого распространения в автомобилестроении.

Какие существуют виды наддува

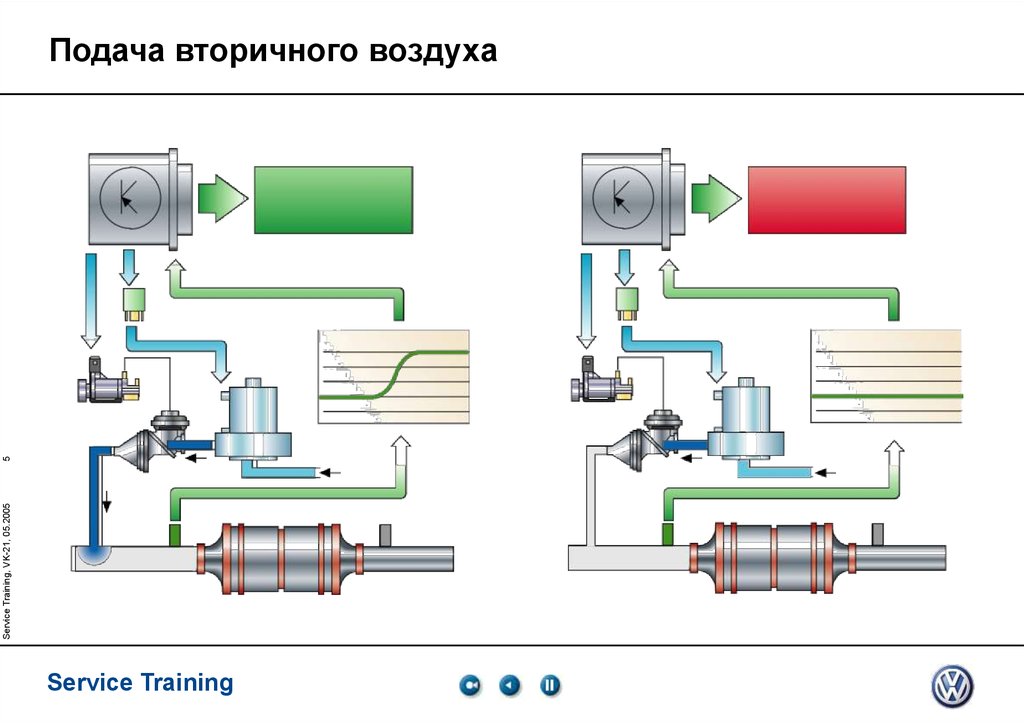

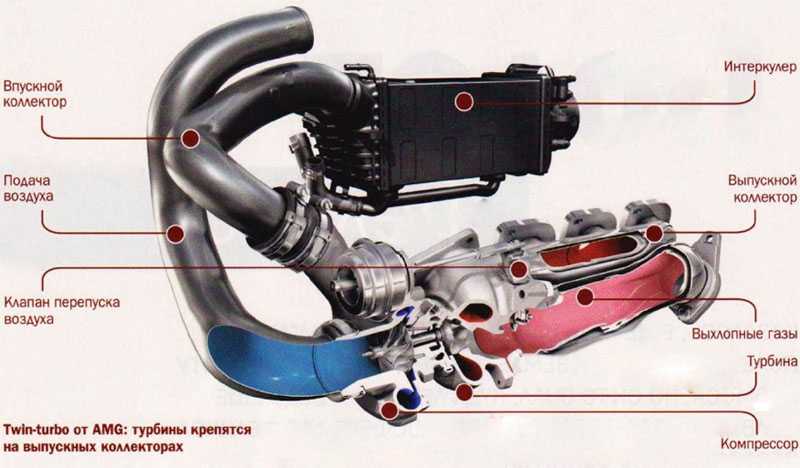

К механическим видам наддува (обычно под наддувом понимаются именно механические схемы) относят приводной компрессор и турбокомпрессор. Приводной нагнетатель, как правило, располагается вдоль блока рядного двигателя или в развале V-образного блока и приводится от коленвала с помощью ременной передачи, прессуя воздух парой винтовых роторов или крыльчаткой. Турбина же приводится в действие вылетающими из цилиндров в коллектор под большим давлением выхлопными газами и утрамбовывает воздух на впуске крыльчаткой. Обычно турбина находится сразу за выпускным коллектором или непосредственно интегрирована в него — как, например, в современных моторах группы Volkswagen.

Отдельно можно выделить эксперименты производителей с электротурбинами. Они не отбирают мощность у двигателя и лишены газовой турбоямы, так как колесо компрессора вращает электромотор. Впрочем, к этой схеме у производителей до сих пор остаётся немало вопросов, и подробнее об этом можно прочитать в нашем материале Audi завтрашнего дня. Кроме механического, существует ещё безагрегатный наддув. Так называют повышение давления на впуске с помощью сочетания скорости движения и особой формы и размеров впускных патрубков. Избыточное давление такого типа является мерой дополнительного форсирования преимущественно спортивных атмосферных двигателей. Примером заводской реализации такой схемы может служить впускной тракт хэтчбека Porsche Panamera в особой версии GTS.

Кроме механического, существует ещё безагрегатный наддув. Так называют повышение давления на впуске с помощью сочетания скорости движения и особой формы и размеров впускных патрубков. Избыточное давление такого типа является мерой дополнительного форсирования преимущественно спортивных атмосферных двигателей. Примером заводской реализации такой схемы может служить впускной тракт хэтчбека Porsche Panamera в особой версии GTS.

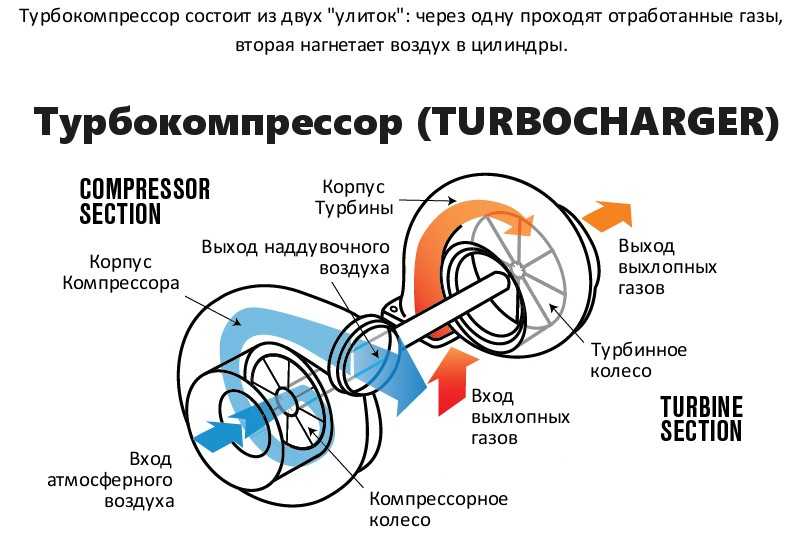

Как устроен турбонагнетатель

Конструкция турбонагнетателя проста: на едином валу находятся две крыльчатки, каждая из которых вращается в своём корпусе, называемом в народе «улитка». Одну крыльчатку (в так называемой горячей улитке) вращает поток выхлопных газов, а связанная с ней единой осью вторая крыльчатка в холодной части крутится и трамбует во впускной тракт забираемый с улицы воздух. Таким образом, чем выше обороты работы двигателя, тем больше он вырабатывает газов и тем больше воздуха впоследствии получает. Идеальный замкнутый круг с бесконечным потенциалом повышения мощности?

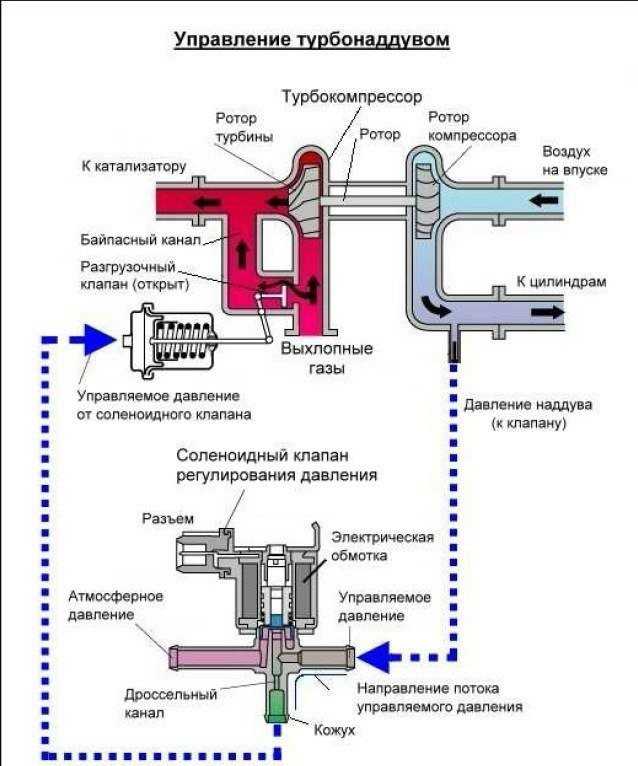

Но всё не так просто. Во-первых, шатунно-поршневая группа каждого мотора рассчитана на определённые нагрузки, и превышение их приведёт к разрушению двигателя. Во избежание бесконтрольного роста давления наддува в горячей части нагнетателя предусмотрена специальная калитка-клапан под названием «вейстгейт» (в переводе — клапан для излишков), которая открывается с помощью пневматики или сервопривода при достижении пикового расчётного давления в системе. В результате «лишние» газы просто идут в обход турбинного колеса прямиком в выхлопной тракт и не раскручивают компрессор сверх меры. Как правило, в моторах есть и ещё одна страховка от «передува» — при превышении критического порога давления блок управления двигателем ограничивает увеличение подачи топлива на безопасной отметке, и мотор перестаёт производить слишком много выхлопных газов.

Во-первых, шатунно-поршневая группа каждого мотора рассчитана на определённые нагрузки, и превышение их приведёт к разрушению двигателя. Во избежание бесконтрольного роста давления наддува в горячей части нагнетателя предусмотрена специальная калитка-клапан под названием «вейстгейт» (в переводе — клапан для излишков), которая открывается с помощью пневматики или сервопривода при достижении пикового расчётного давления в системе. В результате «лишние» газы просто идут в обход турбинного колеса прямиком в выхлопной тракт и не раскручивают компрессор сверх меры. Как правило, в моторах есть и ещё одна страховка от «передува» — при превышении критического порога давления блок управления двигателем ограничивает увеличение подачи топлива на безопасной отметке, и мотор перестаёт производить слишком много выхлопных газов.

Эта анимация наглядно показывает как устроен и работает классический турбонагнетатель

Но в защите нуждается не только поршневая группа, но и сам турбокомпрессор. Представьте, что он уже «надул» много сжатого воздуха во впускной трубопровод, а водитель внезапно закрыл дроссель — ударившись в такое препятствие, сжатый воздух направится искать себе другую дорогу и обязательно найдёт её в противоположном направлении, где находится только что спрессовавшее его колесо компрессора. Возникающая в таком случае на крыльчатку нагрузка называется помпаж и воздействует на турбонагнетатель самым деструктивным образом. Для стравливания излишнего воздуха в районе впускного патрубка или интеркулера в систему встраивается ещё один перепускной клапан, который отправляет воздух обратно на впуск перед турбокомпрессором (тогда клапан называется байпасным) или в атмосферу (блоу-офф-клапан). Последняя разновидность «перепускников» как раз и порождает чихающие, свистящие и шипящие звуки тюнингованных автомобилей с турбонаддувом, которые можно услышать на улицах.

Возникающая в таком случае на крыльчатку нагрузка называется помпаж и воздействует на турбонагнетатель самым деструктивным образом. Для стравливания излишнего воздуха в районе впускного патрубка или интеркулера в систему встраивается ещё один перепускной клапан, который отправляет воздух обратно на впуск перед турбокомпрессором (тогда клапан называется байпасным) или в атмосферу (блоу-офф-клапан). Последняя разновидность «перепускников» как раз и порождает чихающие, свистящие и шипящие звуки тюнингованных автомобилей с турбонаддувом, которые можно услышать на улицах.

Ещё одна проблема уже эксплуатационного характера заключается в том, что на малых оборотах поток газов слишком мал, чтобы раскрутить вал турбокомпрессора для создания сколько-нибудь существенного давления и получения дополнительной мощности — в народе такая ситуация называется «турбоямой». Поэтому конструкторы систем наддува тщательно подбирают размеры «холодной» и «горячей» крыльчаток в зависимости от объёма двигателя и желаемого характера тяги. Например, в спортивной Audi Sport quattro турбина имеет огромную горячую часть и небольшую холодную, поэтому, чтобы раскрутить такой нагнетатель, нужно выйти на высокие обороты (3500-4000 об/мин и выше), но зато потом следует очень резкий бескомпромиссный подхват. А в современном гражданском Mini Countryman (мы совсем недавно ездили на обновлённой модели) с небольшим моторчиком объёмом 1,6 литра нагнетатель маленький, но зато легко раскручивается с минимальных оборотов, что удобно в городских условиях.

Например, в спортивной Audi Sport quattro турбина имеет огромную горячую часть и небольшую холодную, поэтому, чтобы раскрутить такой нагнетатель, нужно выйти на высокие обороты (3500-4000 об/мин и выше), но зато потом следует очень резкий бескомпромиссный подхват. А в современном гражданском Mini Countryman (мы совсем недавно ездили на обновлённой модели) с небольшим моторчиком объёмом 1,6 литра нагнетатель маленький, но зато легко раскручивается с минимальных оборотов, что удобно в городских условиях.

Чтобы понизить порог наддува, когда турбина создаёт избыточное давление, и сократить зону турбоямы, создатели турбокомпрессоров используют различные конструктивные ухищрения. Самые распространённые из них — крыльчатка с изменяемой геометрией и твинскролльная горячая «улитка». TwinScroll предусматривает два параллельных, но разного размера и формы канала для выхлопных газов в едином корпусе улитки — газы в каждый из каналов попадают от своей группы цилиндров, но крутят единое турбинное колесо. Его лопатки выполнены таким образом, что одинаково эффективно воспринимают импульсы из обоих каналов.

Его лопатки выполнены таким образом, что одинаково эффективно воспринимают импульсы из обоих каналов.

Из-за различной геометрии каналов и достигается хорошая тяга одновременно и на низких, и на средних и высоких оборотах, а отсутствие столкновения и завихрения потоков газов от разных групп цилиндров улучшает газодинамические свойства системы. Турбины же с изменяемой геометрией имеют специальные, приводимые актуатором, подвижные лопатки-заслонки, которые в разных положениях позволяют менять форму газового канала в горячей улитке (упрощённо — в разное время имитируют маленькую и большую турбину) и таким образом максимально эффективно в конкретный момент времени направлять на турбинное колесо поток выхлопных газов.

Принцип работы турбины с изменяемой геометрией можно изучить на примере дизельного нагнетателя компании Holset

Как устроен механический нагнетатель

В отличие от питающегося «бесплатными» выхлопными газами турбокомпрессора, механический нагнетатель приводится в движение энергией вращающегося коленвала. Соответственно, чтобы получить дополнительную мощность, двигатель сначала часть мощности отдаёт, поэтому КПД такого решения ниже. Но, тем не менее, производители не спешат отказываться от приводных нагнетателей, потому как они наделяют автомобиль моментальной тягой с самых низких оборотов — понятие турбоямы к приводным компрессорам практически неприменимо. Конструкция предусматривает ременную, цепную или реже передачу иного типа, которая вращает вал нагнетателя от коленвала мотора. Аналогично турбокомпрессору, нагнетатель прессует воздух и отправляет его под избыточным давлением во впускной коллектор. Наиболее похожий на турбокомпрессор вид приводного нагнетателя — центробежный. Он трамбует воздух аналогичным турбинным колесом, но приводится оно не выхлопными газами, а механически.

Соответственно, чтобы получить дополнительную мощность, двигатель сначала часть мощности отдаёт, поэтому КПД такого решения ниже. Но, тем не менее, производители не спешат отказываться от приводных нагнетателей, потому как они наделяют автомобиль моментальной тягой с самых низких оборотов — понятие турбоямы к приводным компрессорам практически неприменимо. Конструкция предусматривает ременную, цепную или реже передачу иного типа, которая вращает вал нагнетателя от коленвала мотора. Аналогично турбокомпрессору, нагнетатель прессует воздух и отправляет его под избыточным давлением во впускной коллектор. Наиболее похожий на турбокомпрессор вид приводного нагнетателя — центробежный. Он трамбует воздух аналогичным турбинным колесом, но приводится оно не выхлопными газами, а механически.

Эта анимация компании Eaton – одного из ведущих производителей компрессоров Roots-типа — объясняет принцип работы такого нагнетателя

Но самым первым компрессором, который применил в автомобилестроении Готлиб Даймлер, стал агрегат типа Roots, названный по имени своих создателей-братьев — изначально они разработали устройство для промышленных нужд. Такой нагнетатель представляет собой собранные в едином корпусе и находящиеся своими лопастями-кулачками в зацеплении два продолговатых ротора, которые своим вращением по направлению друг к другу захватывают и прокачивают воздух во впускной коллектор. Третья разновидность компрессоров — винтовые типа Lysholm — перекачивают и сжимают воздух с помощью сверлообразных несимметричных роторов, которые находятся в зацеплении. Благодаря уменьшающимся по направлению к выходу из компрессора воздушным камерам между шнеками осуществляется внутреннее сжатие воздуха, что обеспечивает большую в сравнении с Roots-нагнетателями эффективность системы. Аналогично газотурбинным схемам, развиваемое механическими компрессорами давление регулируется с помощью клапанов или муфт.

Такой нагнетатель представляет собой собранные в едином корпусе и находящиеся своими лопастями-кулачками в зацеплении два продолговатых ротора, которые своим вращением по направлению друг к другу захватывают и прокачивают воздух во впускной коллектор. Третья разновидность компрессоров — винтовые типа Lysholm — перекачивают и сжимают воздух с помощью сверлообразных несимметричных роторов, которые находятся в зацеплении. Благодаря уменьшающимся по направлению к выходу из компрессора воздушным камерам между шнеками осуществляется внутреннее сжатие воздуха, что обеспечивает большую в сравнении с Roots-нагнетателями эффективность системы. Аналогично газотурбинным схемам, развиваемое механическими компрессорами давление регулируется с помощью клапанов или муфт.

Комбинированные схемы агрегатного наддува

Как только системы наддува стали использоваться массово, инженеры стали думать над повышением их эффективности. Для борьбы с турбоямой, помимо вышеупомянутого твинскролльного наддува, используется схема с двумя последовательно дующими нагнетателями: это может быть маленькая турбина для низких оборотов в сочетании с большой для средних и высоких (так называемая архитектура твинтурбо; пример — Subaru Legacy в кузове BE/BH) или симбиоз приводного компрессора для низких оборотов и турбокомпрессора для средних и высоких. Последним прославилась компания Volkswagen со своим мотором 1.4 Twincharger, который обеспечивал плавный рост давления, но вместе с тем из-за сложности конструкции доставлял немало хлопот по части надёжности и обслуживания.

Последним прославилась компания Volkswagen со своим мотором 1.4 Twincharger, который обеспечивал плавный рост давления, но вместе с тем из-за сложности конструкции доставлял немало хлопот по части надёжности и обслуживания.

Однако две турбины одного мотора не обязательно отличаются размерами и работают последовательно: во многих современных наддувных моторах цилиндры условно делятся на две группы, и каждая из них обслуживается своим собственным нагнетателем. Однако инженерные изыскания порой порождают и более экзотические варианты: например, в новом трёхлитровом супердизеле BMW (381 л.с./740 Н•м) — три турбины! На низких оборотах работает первая маленькая турбина с изменяемой геометрией, на средних оборотах в дело включается большой нагнетатель, а на высоких прокачивать воздух в цилиндры помогает третий небольшой турбокомпрессор. Результат — водитель трёхлитровой машины ощущает под капотом литров так пять, да ещё и как будто с механическим нагнетателем, практически без турбоямы и лага. Ещё одна схема, пока не нашедшая серийного применения — электрическая турбина в качестве помощника обычному газовому компрессору, мы упоминали о ней выше.

Ещё одна схема, пока не нашедшая серийного применения — электрическая турбина в качестве помощника обычному газовому компрессору, мы упоминали о ней выше.

На этой анимации компании BMW представлена схема работы нагнетателей первого в мире легкового двигателя с тремя турбинами

Охлаждение воздуха

Так как воздух в процессе прохождения через нагнетатель спрессовывается и соприкасается с горячими деталями агрегата, он нагревается и сам. Тёплый воздух имеет меньшую плотность, а порог разрушающей мотор детонации при использовании горячего воздуха становится ниже. Вот почему можно ощутить, что в жару автомобиль с наддувным двигателем «не едет» — в условиях недостатка воздуха (по сравнению с идеальными условиями) система управления двигателем готовит меньше горючей смеси, ограничивая до нужного соотношения и подачу топлива. Поэтому для охлаждения воздуха между нагнетателем и впускным коллектором в системах наддува предусмотрен промежуточный охладитель или, иными словами, интеркулер. Он представляет собой теплообменник (то есть радиатор), через который по пути в камеру сгорания проходит весь нагнетаемый воздух. По конструкции интеркулеры делятся на системы вида: «воздух-воздух» и «воздух-вода».

Он представляет собой теплообменник (то есть радиатор), через который по пути в камеру сгорания проходит весь нагнетаемый воздух. По конструкции интеркулеры делятся на системы вида: «воздух-воздух» и «воздух-вода».

Первые дешевле в производстве, легче и в целом компактнее, но менее эффективны и дают меньшую гибкость в компоновке моторного отсека. Охлаждение наддувного воздуха осуществляется в них посредством попадающего на рёбра интеркулера набегающего воздуха через воздухозаборники переднего бампера (фронтальное расположение, например, у Mitsubishi Lancer Evolution и вообще у большинства современных автомобилей) или капота (Subaru Impreza WRX, Toyota Caldina GT-T и прочие автомобили с «ноздрёй» над мотором). Интеркулер же типа «воздух-вода» остужает воздух с помощью циркулирующей по встроенному контуру жидкости, имеющей отдельно вынесенный радиатор охлаждения. Такая система обеспечивает меньшую длину впускного тракта, а значит, и меньший турболаг, а также позволяет более гибко выбирать месторасположение кулера. Среди её минусов — повышенная сложность и масса конструкции, а соответственно и цена такого решения.

Среди её минусов — повышенная сложность и масса конструкции, а соответственно и цена такого решения.

Пять мифов о турбонаддуве

Миф 1. Наддув снижает надёжность, турбины всё время ломаются

Пожалуй, это миф номер один, и доля правды в нём есть. Это связано с тем, что двигатель с наддувом имеет более сложную конструкцию, больше деталей и сложнее в проектировании, а значит — при прочих равных, — шанс, что в нём что-то сломается, выше, чем в случае с атмосферником. Однако конструктивные просчёты случаются и в безнаддувных моторах, поэтому удачная модель турбодвигателя не уступит в надёжности другому такому же удачному атмосфернику. Конечно, внутренние нагрузки в наддувных моторах выше, но каждый двигатель проектируется инженерами с учётом этих особенностей, поэтому все необходимые детали турбо- или компрессорного мотора изначально усилены. Сам по себе нагнетатель достаточно надёжен, но вследствие неправильной эксплуатации или конструктивных просчётов может выйти из строя, как и любая другая деталь. Даже если это случилось, то специализированные сервисы способны отремонтировать агрегат: для большинства современных моделей выпускаются запасные части и ремкомплекты, а точные измерения, необходимые для ремонта нагнетателя, вполне доступны квалифицированным мастерам. Резюме по мифу номер один: нагнетатель не является каким-либо особенно слабым звеном наддувного двигателя, а если его поломка и произошла, этот узел вполне поддаётся восстановлению или замене.

Даже если это случилось, то специализированные сервисы способны отремонтировать агрегат: для большинства современных моделей выпускаются запасные части и ремкомплекты, а точные измерения, необходимые для ремонта нагнетателя, вполне доступны квалифицированным мастерам. Резюме по мифу номер один: нагнетатель не является каким-либо особенно слабым звеном наддувного двигателя, а если его поломка и произошла, этот узел вполне поддаётся восстановлению или замене.

Миф 2. Автомобиль с наддувом потребляет больше топлива

Отчасти верно, но это касается, в основном, механических нагнетателей. Современные же турбированные двигатели создаются в основной своей массе именно с целью экономии топлива, так как в экономичном режиме вождения мотор с меньшим, чем у атмосферника сопоставимой мощности, рабочим объёмом потребляет меньше топлива, а в случае необходимости наддув даёт возможность распоряжаться существенной мощностью. Иными словами, много топлива расходуется только тогда, когда это действительно необходимо в соответствии с условиями движения. Повсеместный переход производителей на турбомоторы — лишнее тому подтверждение, ведь такое решение позволяет выпускать автомобили с более скромными показателями среднего расхода, а значит, и платить меньше обусловленных экологическим законодательством пошлин. Резюме по мифу номер два: современный автомобиль с турбонаддувом — это экономично.

Повсеместный переход производителей на турбомоторы — лишнее тому подтверждение, ведь такое решение позволяет выпускать автомобили с более скромными показателями среднего расхода, а значит, и платить меньше обусловленных экологическим законодательством пошлин. Резюме по мифу номер два: современный автомобиль с турбонаддувом — это экономично.

Миф 3. Чем больше турбина, тем лучше

Размер нагнетателя — понятие, которое невозможно описать каким-то одним параметром. Это всегда совокупность размеров деталей компрессора, которые определяют его характеристики и совместимость системы с конкретным двигателем. В случае с турбокомпрессором основными и определяющими являются размеры и форма холодной и горячей частей, а производительность механического нагнетателя определяется габаритами винтовых элементов и соотношением диаметров приводных шкивов. Простой пример: если заменить турбину на автомобиле гольф-класса на узел от более объёмного мотора, то производимых компактным двигателем выхлопных газов может не хватить для эффективного раскручивания турбинного колеса, а значит, и компрессорная «холодная» крыльчатка не создаст нужного давления в системе. Некоторые турбокомпрессоры большего размера всё-таки помогут существенно увеличить мощность небольшого мотора, но доступна она будет только в узком диапазоне высоких оборотов, что удобно для трассы, но оборачивается чудовищной турбоямой в городе. Резюме по мифу номер три: размер нагнетателя требует инженерных расчётов и должен соответствовать параметрам двигателя и планируемым условиям эксплуатации автомобиля.

Некоторые турбокомпрессоры большего размера всё-таки помогут существенно увеличить мощность небольшого мотора, но доступна она будет только в узком диапазоне высоких оборотов, что удобно для трассы, но оборачивается чудовищной турбоямой в городе. Резюме по мифу номер три: размер нагнетателя требует инженерных расчётов и должен соответствовать параметрам двигателя и планируемым условиям эксплуатации автомобиля.

Миф 4. Владеть автомобилем с наддувом хлопотнее, чем обычным

В последние годы турбированные двигатели получили такое распространение, что далеко не все владельцы в курсе самого факта наличия нагнетателя под капотом. Разве владелице ярко-оранжевого Audi Q3 интересно, что шильдик TFSI на крышке багажника означает турбомотор? В эксплуатации современные автомобили с наддувом не требуют никаких особенных действий — нужно просто заливать соответствующее качественное топливо (не ниже 95 бензина в большинстве случаев и строго 98 для отдельных высокофорсированных моделей) и вовремя проходить регламентное обслуживание. Автомобили 10-20-летней давности с наддувными двигателями требовали более частого техобслуживания, однако сейчас у большинства производителей наддувные версии требуется загонять на сервис с той же регулярностью, что и атмосферные. Это стало возможным благодаря совершенствованию конструкции моторов, а также появлению новых видов масел.

Автомобили 10-20-летней давности с наддувными двигателями требовали более частого техобслуживания, однако сейчас у большинства производителей наддувные версии требуется загонять на сервис с той же регулярностью, что и атмосферные. Это стало возможным благодаря совершенствованию конструкции моторов, а также появлению новых видов масел.

Старые автомобили с наддувными моторами также боялись резкого глушения после «отжига» — детали турбины продолжали в таком случае вращаться по инерции, а подача масла уже прекращалась, что вело к повышенному износу. Для защиты механизма либо применялось устройство под названием турбо-таймер, которое давало поработать двигателю минуту-другую и затем автоматически его глушило, либо водитель сам ждал пару минут, прежде чем остановить мотор после активной поездки. Современные двигатели ничего подобного не требуют, так как система смазки турбокомпрессора рассчитана на такие условия. К примеру, на турбомоторах Volkswagen предусмотрена отдельная помпа, которая прокачивает через нагнетатель холодный антифриз после выключения зажигания. Резюме по мифу номер четыре: следите за качеством топлива и вовремя посещайте сервис — и можете не вдаваться в детали конструкции. Впрочем, это справедливо для любого автомобиля.

Резюме по мифу номер четыре: следите за качеством топлива и вовремя посещайте сервис — и можете не вдаваться в детали конструкции. Впрочем, это справедливо для любого автомобиля.

Миф 5. Наддув включается и отключается на определённых оборотах

Нагнетатель — это агрегат, который, как правило, всегда активен с самого момента запуска двигателя. Равно как с первым оборотом коленвала начинают вращаться приводящие механический компрессор шкивы, так даже на холостых оборотах мотор выделяет выхлопные газы, которые через горячую крыльчатку слегка вращают ось турбокомпрессора. Поэтому нагнетатель работает всегда, но вот быть эффективным начинает только с определённого момента. Порог, с которого нагнетатель создаёт избыточное давление, в каждой системе индивидуален, а рост давления может происходить быстро или медленно, но всегда относительно плавно. Резюме по мифу 5: нагнетатель не работает по принципу «вкл-выкл», а степень его участия в наполнении цилиндров воздухом зависит от оборотов двигателя. Исключение составляют системы, где присутствует более одного нагнетателя — в таких схемах обычно предусмотрено электронное управление потоками воздуха, и в зависимости от условий работы мотора специальные актуаторы и клапаны задействуют в нужный момент тот или иной компрессор.

Исключение составляют системы, где присутствует более одного нагнетателя — в таких схемах обычно предусмотрено электронное управление потоками воздуха, и в зависимости от условий работы мотора специальные актуаторы и клапаны задействуют в нужный момент тот или иной компрессор.

Перспективы развития систем наддува

В настоящее время наблюдается всеобщая тенденция перехода на твинскролльные турбонагнетатели вкупе с уменьшением рабочего объёма двигателей. Эта схема практически не имеет недостатков: такой турбокомпрессор выходит на рабочее давление уже на низких оборотах и успешно «дует» вплоть до высоких. Таким образом, он успешно заменяет приводной нагнетатель в деле обеспечения тяги с самых низов, но при этом имеет более высокий коэффициент полезного действия и все преимущества традиционной турбины. А ровный, без «турбоям» и ярких подхватов, характер тяги делает вождение автомобилей с такими двигателями простым занятием для самого широкого круга водителей. Иной раз даже мы, откатавшие сотни разных машин журналисты, не сразу можем распознать наличие под капотом турбины. Но и приводные нагнетатели не потеряли окончательно своей актуальности. Во-первых, верность им сохраняют производители, для которых беспощадная тяга с самых низов является фирменной чертой характера. Типичный пример — компания Jaguar, чей 5-литровый V8 с механическим нагнетателем своей тягой и звуком пленил немало водительских сердец. Хотя тенденция неумолима: даже компания-первопроходец в области легкового приводного наддува, Mercedes-Benz, в последние годы совершила резкий переход на более эффективную турбокомпрессорную схему.

Но и приводные нагнетатели не потеряли окончательно своей актуальности. Во-первых, верность им сохраняют производители, для которых беспощадная тяга с самых низов является фирменной чертой характера. Типичный пример — компания Jaguar, чей 5-литровый V8 с механическим нагнетателем своей тягой и звуком пленил немало водительских сердец. Хотя тенденция неумолима: даже компания-первопроходец в области легкового приводного наддува, Mercedes-Benz, в последние годы совершила резкий переход на более эффективную турбокомпрессорную схему.

А во-вторых, компрессоры хороши для использования в… гибридах! Когда нужно состыковать тягу двигателя внутреннего сгорания и электромотора, более прогнозируемым и легко настраиваемым нагнетателем по словам инженеров некоторых автомобильных компаний является всё же механический. Один из примеров — Porsche Panamera S E-Hybrid, который мы недавно протестировали вместе с электрокаром Tesla Model S, а о ещё одном примере такой схемы мы расскажем вам уже на следующей неделе. Наконец, уменьшение рабочего объёма двигателя. Именно широкое распространение нагнетателей дало возможность производителям сделать моторы более компактными, лёгкими, малообъёмными и не жертвовать при этом мощностью. Такая игра идёт на всех уровнях легкового автопрома: взять хотя бы моторчики Fiat MultiAir (0,9 л) или Ford EcoBoost (1,0 л) для компактов, ещё недавно смехотворный для гольф-класса объём в 1,2 литра (например, Volkswagen TSI), распространённую ныне формулу «два-ноль-турбо» для автомобилей среднего класса, наддувные трёхлитровые «шестёрки» для больших седанов бизнес-сегмента и турбированные V8, которые пришли на смену атмосферным монстрам V10 и V12 в суперкарах.

Наконец, уменьшение рабочего объёма двигателя. Именно широкое распространение нагнетателей дало возможность производителям сделать моторы более компактными, лёгкими, малообъёмными и не жертвовать при этом мощностью. Такая игра идёт на всех уровнях легкового автопрома: взять хотя бы моторчики Fiat MultiAir (0,9 л) или Ford EcoBoost (1,0 л) для компактов, ещё недавно смехотворный для гольф-класса объём в 1,2 литра (например, Volkswagen TSI), распространённую ныне формулу «два-ноль-турбо» для автомобилей среднего класса, наддувные трёхлитровые «шестёрки» для больших седанов бизнес-сегмента и турбированные V8, которые пришли на смену атмосферным монстрам V10 и V12 в суперкарах.

Автор: Дмитрий Ласьков

Фотографии и иллюстрации компаний-производителей, из архива редакции и www.oldcarbrochures.com

Дмитрий Ласьков

Продолжение темы

Все новости7 января 2022Почему мощность измеряют в лошадиных силах?

30 ноября 2021Как обслуживать автомобиль, чтобы ничего не потерять при продаже

16 ноября 2021Можно ли смешивать разные моторные масла?

26 октября 2021Посмотрите на российский аэромобиль без крыльев (фото)

11 октября 2021Стоит ли брать Honda Pilot с пробегом?

Что такое турбонаддув

Влад Клепач, DRIVE. RU

RU

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? Тут-то нас и поджидают проблемы.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается 14–15 частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

К примеру, для бензиновых двигателей на одну часть топлива полагается 14–15 частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно из-за разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Buchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов. Проще говоря, он придумал турбонаддув.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут по-прежнему быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут по-прежнему быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

Во-первых, скорость вращения турбины может достигать 200 тысяч оборотов в минуту, во-вторых, температура раскалённых газов достигает, только попробуйте представить, 1000°C! Что всё это означает? То, что сделать турбонаддув, который сможет выдержать такие неслабые нагрузки длительное время, весьма дорого и непросто.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В 50-х годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться. Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор twin-scroll (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для V-образных турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору twin-scroll получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

Чтобы следить за автомобильными новостями, подпишитесь на наши каналы в Телеграме или Яндекс-Дзене.

Тема 1.7. Понятие о наддуве.Виды наддува двигателей — FINDOUT.SU

Поможем в ✍️ написании учебной работы

Имя

Поможем с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой

Выберите тип работыЧасть дипломаДипломная работаКурсовая работаКонтрольная работаРешение задачРефератНаучно — исследовательская работаОтчет по практикеОтветы на билетыТест/экзамен onlineМонографияЭссеДокладКомпьютерный набор текстаКомпьютерный чертежРецензияПереводРепетиторБизнес-планКонспектыПроверка качестваЭкзамен на сайтеАспирантский рефератМагистерская работаНаучная статьяНаучный трудТехническая редакция текстаЧертеж от рукиДиаграммы, таблицыПрезентация к защитеТезисный планРечь к дипломуДоработка заказа клиентаОтзыв на дипломПубликация статьи в ВАКПубликация статьи в ScopusДипломная работа MBAПовышение оригинальностиКопирайтингДругое

Нажимая кнопку «Продолжить», я принимаю политику конфиденциальности

План лекции:

1. Виды наддува судовых дизелей.

Виды наддува судовых дизелей.

2.Схемы газотурбинного и комбинированного наддува судовых дизелей.

Наддув дизелей

Наддувом называется способ повышения мощности двигателя при помощи подачи в рабочий цилиндр воздуха под давлением выше атмосферного для увеличения цикловой подачи топлива (цикловая подача топлива – это подача топлива за один цикл). Добавочная подача топлива является источником дополнительного подвода теплоты к рабочему телу в цилиндре, обеспечивающим повышение удельной эффективной работы цикла.

По сравнению со средним эффективным давлением реу дизелей без наддува, его значения при наддуве повышаются у четырехтактных двигателей в 2–4 раза, у двухтактных – в 1,5–2,7 раза. Так какревходит в формулу мощности, увеличение мощности при использовании наддува составит эти значения.

Наддув в зависимости от типа двигателя может осуществляться по разному – в зависимости от привода компрессора различают механический, газотурбинный и комбинированный наддув.

При механическом наддуве поршневой, ротативный или центробежный нагнетатель приводится в действие непосредственно от вала двигателя. Этот вид наддува всудовых ДВС в чистом виде не применяют, однако используют в комбинированном наддуве, когда для повышения давления воздуха используют энергию отработавших газов (газотурбинный наддув) и работу самого двигателя.

При газотурбинном наддуве сжатый воздух подается к цилиндрам двигателя специальным дополнительным механизмом – турбокомпрессором.

Турбокомпрессор представляет собой соединенные в одном корпусе центробежный компрессор и газовую турбину. Компрессор связан с двигателем только трубопроводом подачи воздуха к ресиверу, а турбина – трубопроводом подачи выхлопных газов от двигателя к сопловому аппарату (см. главу 4).

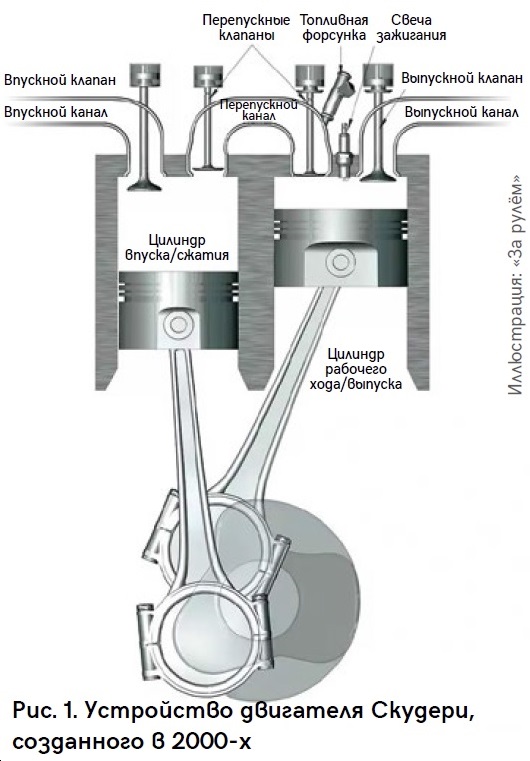

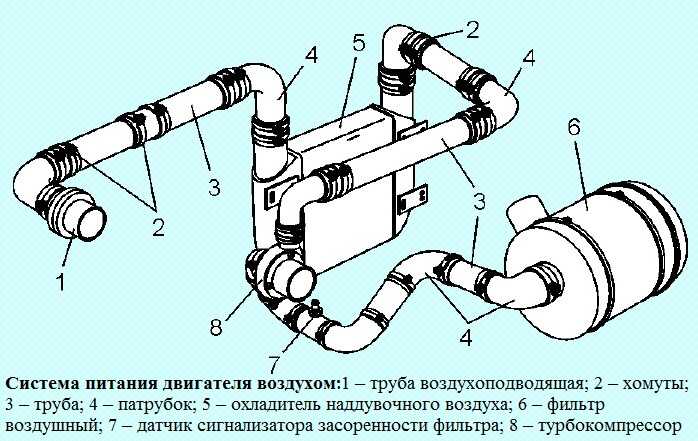

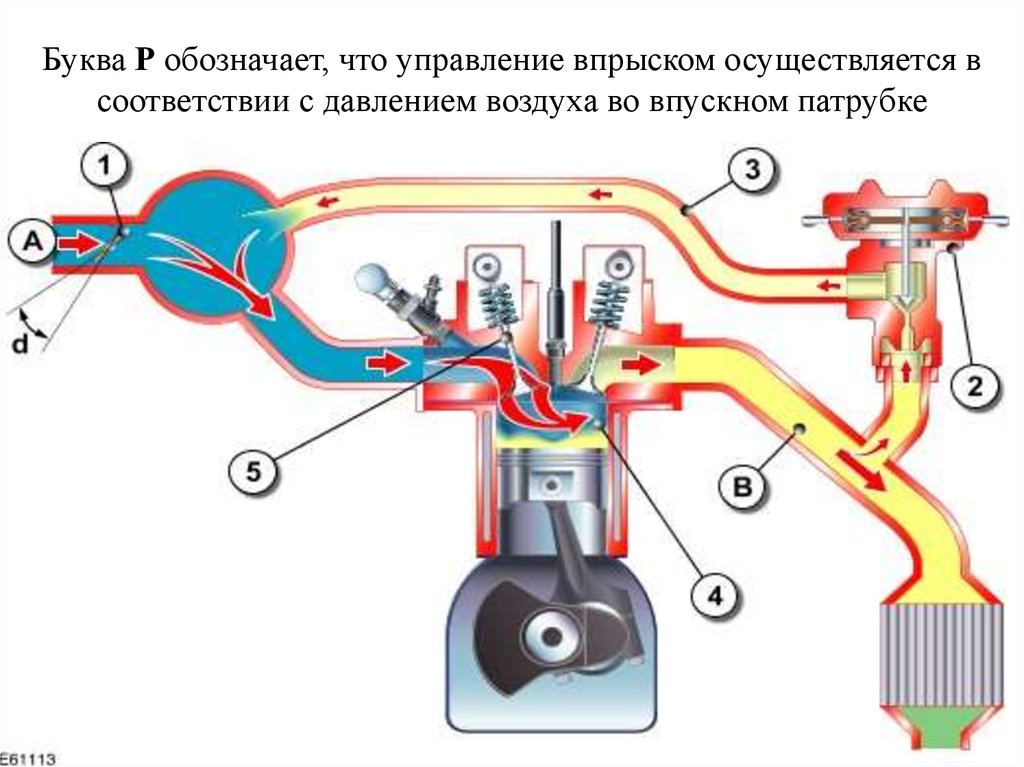

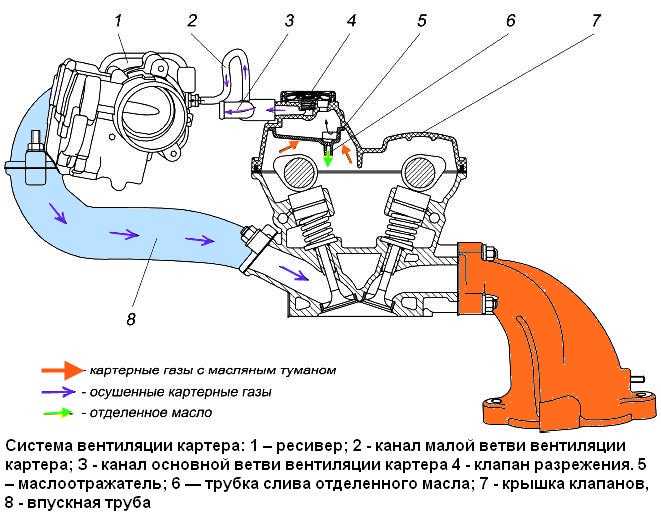

На рис. 29 приведена схема газотурбинного наддува четырехтакт-ного двигателя.

В оздух из окружающей среды всасывается компрессором4через приемный патрубок3, сжимается и подается через охладитель наддуво-чного воздуха5в ресивер6, откуда поступает в цилиндр через впускной клапан7(как было отмечено ранее, охлаждение воздуха применяют с целью снижения теплонапряженности и дополнительного повышения мощности дизеля).

Рабочее колесо компрессора, насаженное на общий вал с ротором газовой турбины, приводится в движение газовой турбиной 1. Газовая турбина приводится во вращение отработавшими в цилиндрах газами, которые поступают к ней от выпускных клапанов двигателя8через выпускные патрубки и трубопровод9и отводятся через патрубок2.

Мощность, развиваемая газовыми турбинами турбокомпрессоров судо-вых дизелей, составляет до 20% мощ-ности двигателя, поэтому дизеля с газотурбинным наддувом называют комбинированными турбопоршневыми двигателями. В газовой турбине утилизируется значительная часть остаточной энергии отработавших в ци-линдре газов, которая у двигателей без наддува уносится с газами в атмосферу.

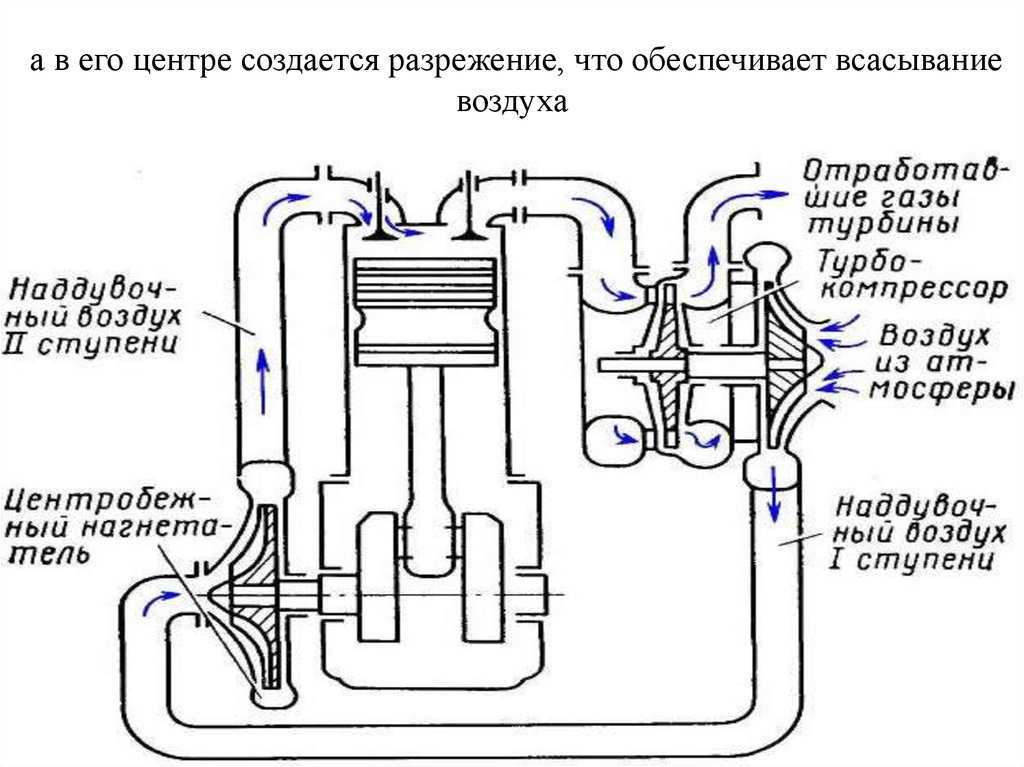

При наддуве двухтактных дизелей, как правило, применяется комбинированный наддув с двухступенчатым сжатием воздуха. Обычно в качестве первой ступени сжатия используют турбокомпрессор, а в качестве второй ступени – подпоршневые полости цилиндров или приводной поршневой компрессор. Пример вариантов комбинированного наддува показан на рис. 30.

Пример вариантов комбинированного наддува показан на рис. 30.