Техническое обслуживание системы питания дизельного двигателя

Основные работы и приемы их выполнения при техническом обслуживании системы питания дизельного двигателя.

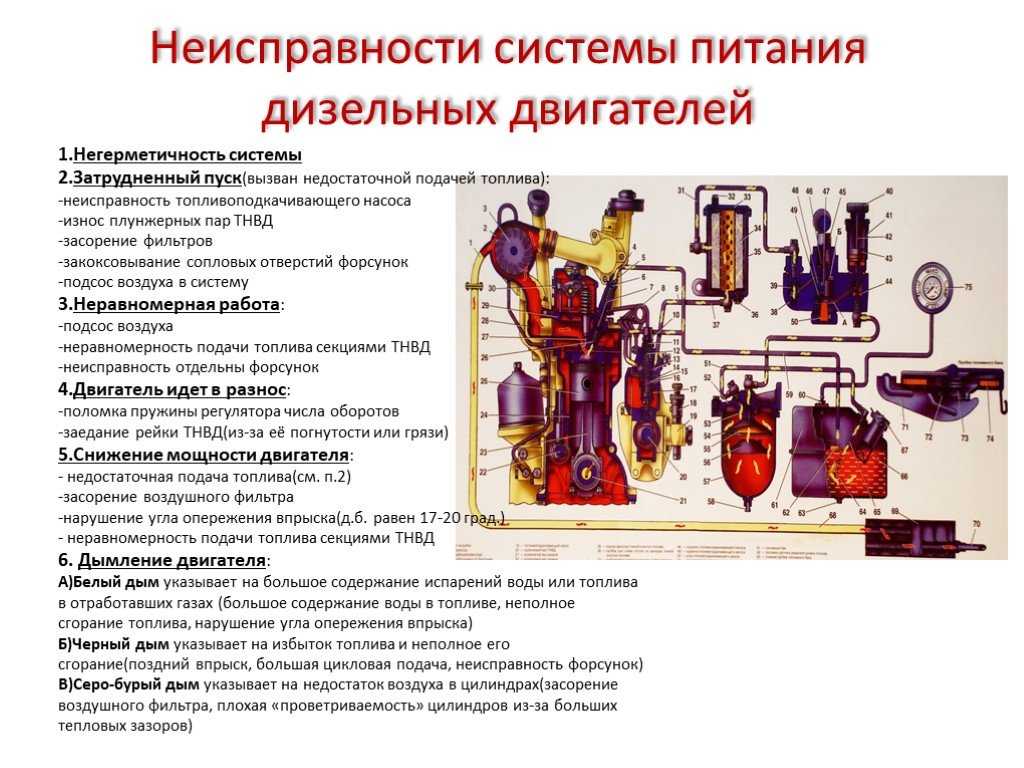

Ежедневное обслуживание. Проверить уровень топлива в баках, уровень масла в картере топливного насоса высокого давления и регулятора, проверить отсутствие подтекания топлива во всех соединениях. Слить отстой из топливного бака и фильтра в количестве по 0,1 л и прокачать топливную систему.

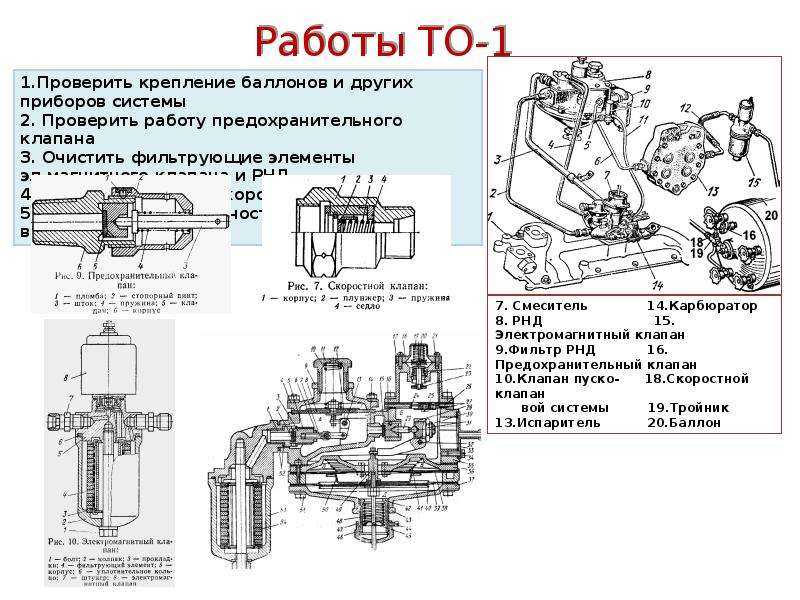

Первое техническое обслуживание. Проверить исправность механизма управления подачей топлива и работу двигателя, уровень масла в воздушном фильтре, смазать коромысло тяг управления подачи топлива.

Второе техническое обслуживание. Проверить крепление топливного насоса и состояние муфты привода топливного насоса. Проверить, работу двигателя и при необходимости снять форсунки с двигателя, проверить их работу на приборе и отрегулировать. Через одно ТО-2 отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода двигателя. Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Промывка топливных фильтров. Для определения загрязнения топливного фильтра необходимо ослабить болты для выпуска воздуха и сделать несколько качков ручным насосом. При этом топливо должно выбрасываться через отверстия болтов в виде сильной струи. Если струя слабая, то необходимо разобрать фильтр, промыть или заменить фильтрующий элемент с войлочной набивкой и заменить бумажный элемент.

Для очистки фильтра необходимо вывернуть болты для удаления воздуха, болты крепления фильтра, снять корпус и вынуть фильтрующие элементы. Вылить остатки топлива из корпуса и промыть его в дизельном топливе. Заглушить войлочную набивку с двух сторон и мягкой (не металлической) щеткой очистить снаружи фильтрующий элемент в дизельном топливе или в керосине. После этого промыть набивку в чистом топливе. При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

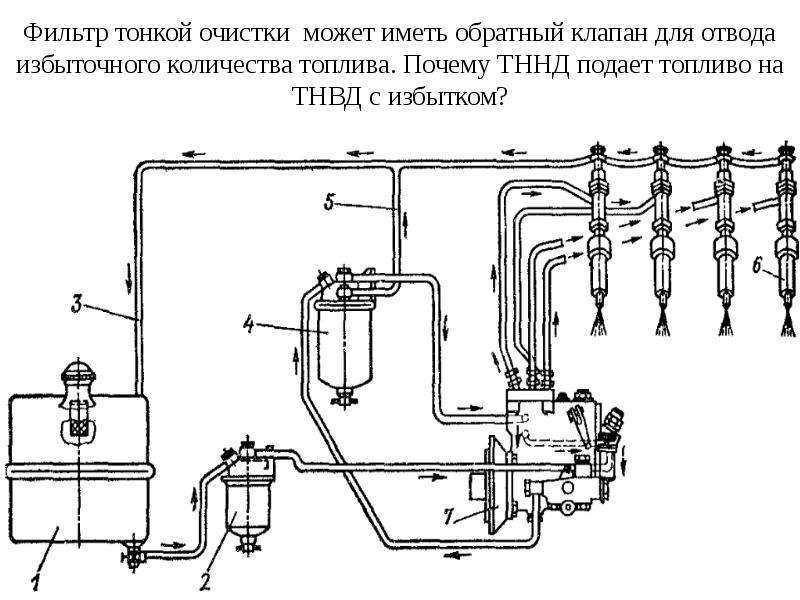

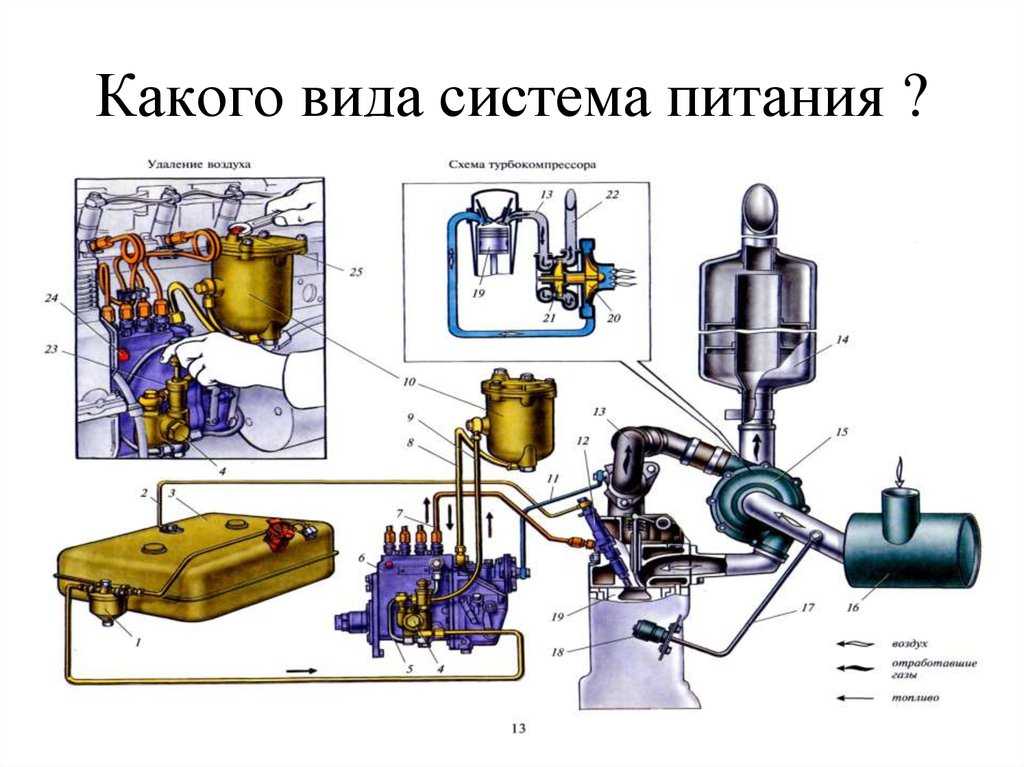

Удаление воздуха из системы питания. Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Воздух при неработающем двигателе удаляют в такой же последовательности, создавая давление в топливной системе насосом ручной подкачки или специальным приспособлением.

Исправность топливоподкачивающего насоса проверяют при работающем двигателе. При частоте вращения коленчатого вала двигателя 1200 об/мин следует отсоединить сливной трубопровод и поставить под него посуду для слива. В течение 1 мин должно вытечь 1,2—1,5 л топлива. При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

Определение неисправной форсунки на двигателе. Для проверки необходимо: слегка ослабить накидную гайку у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо; при выключенной форсунке наблюдать за качеством отработавших газов и прислушиваться к работе двигателя; если после выуключения форсунки частота вращения коленчатого вала двигателя не меняется и дымность выпускных газов уменьшилась, значит отключена неисправная форсунка.

Проверка и регулировка форсунок. В форсунке проверяют герметичность, давление начала впрыска и качество распыления топлива. Проверку выполняют на приборе КП-1609А. Герметичность форсунки оценивают продолжительностью снижения давления.

Для проверки приготовляют смесь дизельного топлива и масла вязкостью около 10 сСт и заливают в бачок. Прокачивая прибор, медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см2, а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см2. Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Проверка исправности насосных секций насоса высокого давления. При появлении перебоев в работе двигателя, его неравномерной работе для выяснения причины неисправности после проверки форсунок проверить исправность секций насоса высокого давления. Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

При исправной секции из отсоединительной трубки периодически появляется струя топлива, отсутствие струи укажет на неисправность секции насоса, который в этом случае необходимо сдать в ремонт.

Запись опубликована в рубрике ТО системы питания дизельного двигателя. Добавьте в закладки постоянную ссылку.

Техническое обслуживание системы питания двигателей

Техническое обслуживание системы питания двигателей

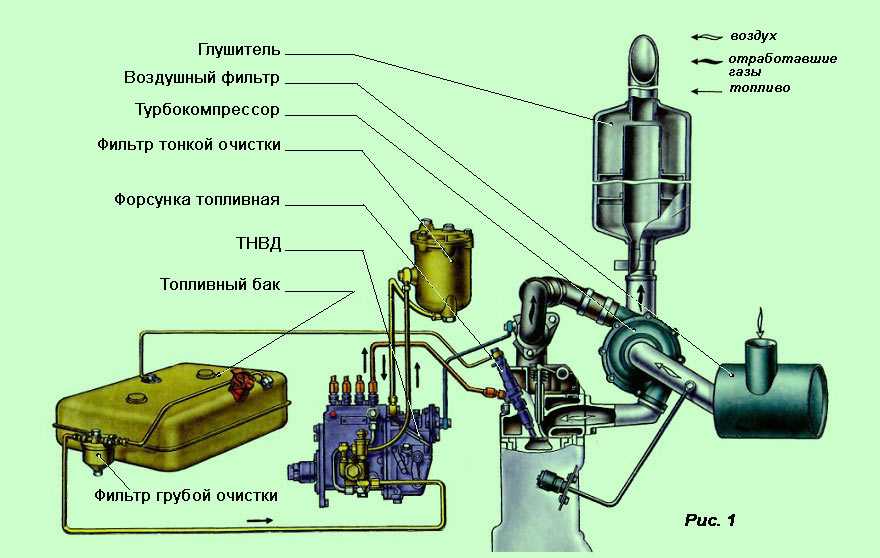

В состав работ по обслуживанию системы питания двигателей входит дозаправка машин топливом, слив отстоя топлива из баков и фильтров, очистка фильтрующих элементов фильтров, проверка давления начала впрыска форсунок и его регулировка, проверка момента начала подачи топлива топливным насосом и его регулировка, очистка от загрязнений воздухоочистителей.

Дозаправлять машины следует чистым и отстоянным дизельным топливом в конце рабочего дня, чтобы не допустить конденсации паров воды в баке. Заправляют машины топливом, которое соответствует сезону эксплуатации. Крышки заливных горловин баков перед открытием очищают от пыли и грунта. Машины заправляют на месте использования с помощью топливомас- лозаправщиков, а на эксплуатационных базах — из топливо- раздаточных колонок или установок.

Заправляют машины топливом, которое соответствует сезону эксплуатации. Крышки заливных горловин баков перед открытием очищают от пыли и грунта. Машины заправляют на месте использования с помощью топливомас- лозаправщиков, а на эксплуатационных базах — из топливо- раздаточных колонок или установок.

При заправке необходимо точно учитывать количество заливаемого в баки топлива, используя для этого счетчики, имеющиеся на заправочных средствах. При неисправности или отсутствии счетчиков расход топлива можно учитывать мерными линейками, протарированными применительно к размерам и конфигурации баков заправляемых машин. В этом случае перед заправкой бака измеряют линейкой остаток топлива в нем. Разность объема топлива между полностью заправленным баком и остатком и есть количество заправленного в него топлива. Если бак заправлен топливом не полностью, требуется замерить уровень топлива уже после заправки. Разность между двумя замерами и составит тот объем топлива, который заправлен в бак. А так как учет расхода топлива ведется в килограммах, то полученный объем заправки требуется перемножить на коэффициент удельной массы заправленного топлива.

А так как учет расхода топлива ведется в килограммах, то полученный объем заправки требуется перемножить на коэффициент удельной массы заправленного топлива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Отстой топлива из баков сливают по 2—3 л, а из фильтров — до появления чистого незагрязненного топлива.

Сливать отстой следует в начале первой смены, после того как топливо хорошо отстоялось в нерабочий период машины между сменами.

Перед промывкой топливных баков необходимо слить из них сначала отстой, а потом все топливо. Баки промывают с помощью специального приспособления, подающего в бак промывочную жидкость. Для ручной промывки баки снимают с машин, заливают в них 5—б л дизельного топлива, взбалтывают его и сливают в посуду. Использованное для промывки баков топливо применяют так же, как и отстой.

Сначала выпускают воздух, для телый штуцер чего открывают вентиль на корпусе фильтра или отпускают на два-три оборота штуцер крепления топливопровода, подводящего топливо от фильтра к топливному насосу.

Перед заменой фильтрующего элемента необходимо закрыть кран бака, вывернуть пробку сливного отверстия и слить топливо из корпуса фильтра. Затем вынуть загрязненный элемент, промыть корпус и установить в него новый элемент. Собрав фильтр, открыть расходный кран бака и удалить воздух из системы питания.

Наличие воздуха в системе питания дизельных двигателей затрудняет их запуск. Для его удаления открывают продувочный вентиль на фильтре тонкой очистки и, отвернув рукоятку насоса ручной подкачки, прокачивают систему до тех пор, пока из сливной трубки фильтра не потечет топливо без пузырьков. После этого закрывают вентиль и закрепляют рукоятку насоса ручной подкачки. На двигателях Д-108 и Д-160 воздух удаляют, проворачивая коленчатый вал пусковым устройством. Из трубопроводов высокого давления воздух удаляют при проворачивании коленчатого вала пусковым устройством, ослабив при этом накидные гайки крепления топливопроводов к форсункам.

При замене хлопчатобумажных фильтрующих элементов фильтров тонкой очистки двигателей Д-108 и Д-160 счищают с корпуса пыль и другие загрязнения, сливают из них топливо, вынимают фильтрующие элементы, промывают корпус и детали фильтра. После этого устанавливают на стержни новые фильтрующие элементы и, убедившись в плотном их прилегании к плите, собирают фильтр. Перед установкой новых фильтрующих элементов рекомендуется выдержать их в чистом дизельном топливе до прекращения выделения пузырьков. Для повышения срока службы хлопчатобумажных фильтрующих элементов на них надевают специальные чехлы из капрона или фланели. При очередном обслуживании фильтров их снимают.

Бумажные фильтрующие элементы фильтров тонкой очистки топлива 2ТФ-2 промывают без разборки противотоком топлива. Для этого запускают двигатель и на максимальной частоте вращения коленчатого вала переводят кран фильтра в положение а (рис. 47), отвертывают сливную пробку правой секции на два-три оборота и собирают сливающееся топливо в посуду.

Рис. 47. Схема промывки фильтра 2ТФ-2:

А — положение трехходового крана, Б — схема движения топлива при рабочем положении крана, В — схема движения топлива при промывке правой секции; а — промывка правой секции, б — рабочее положение, в — промывка левой секции

Давление впрыска форсунок проверяют эталонной форсункой, максиметром или прибором КИ-15706 со снятием их с двигателя или приборами КИ-9917 и КИ-16301П — без снятия с двигателя.

Рис. 49. Максиметр:

1 — распылитель с иглой, 2 — гайка, 3 — корпус, 4 — штуцер, 5 — нажимный штифт, 6 — пружина, 7 — регулировочный болт, 8 — регулировочный колпачок, 9 — штуцер

Давление впрыска форсунок с помощью эталонной форсунки проверяют следующим образом. Отвертывают гайку, крепящую топливопровод проверяемой форсунки к топливному насосу, а на ее место присоединяют тройник (рис. 48), к одному концу которого подключают эталонную форсунку, а к другому — проверяемую форсунку. С проверяемой форсунки снимают колпак и проворачивают коленчатый вал двигателя пусковым устройством при отвернутых накидных гайках крепления трубопроводов других форсунок на два-три оборота. Рычаг управления подачей топлива при этом должен быть установлен на максимальную подачу. Если форсунка отрегулирована правильно, то впрыск ею топлива происходит одновременно с впрыском эталонной форсункой. При несовпадении впрысков регулируют проверяемую форсунку до получения одновременного впрыска вращением регулировочного винта при ослабленной контргайке.

48), к одному концу которого подключают эталонную форсунку, а к другому — проверяемую форсунку. С проверяемой форсунки снимают колпак и проворачивают коленчатый вал двигателя пусковым устройством при отвернутых накидных гайках крепления трубопроводов других форсунок на два-три оборота. Рычаг управления подачей топлива при этом должен быть установлен на максимальную подачу. Если форсунка отрегулирована правильно, то впрыск ею топлива происходит одновременно с впрыском эталонной форсункой. При несовпадении впрысков регулируют проверяемую форсунку до получения одновременного впрыска вращением регулировочного винта при ослабленной контргайке.

Рис. 48. Проверка давления впрыска топлива эталонной форсункой:

1 — тройник, 2 — эталонная форсунка, 3 — проверяемая форсунка, 4 — контргайка, 5 — регулировочный винт

Максиметром (рис. 49) проверяют и регулируют давление впрыска форсунок в таком порядке. Устанавливают максиметр на тройник вместо эталонной форсунки, вращением колпачка повышают давление сверх того, какое принято для проверяемой форсунки. После этого вращают коленчатый вал так же, как и при проверке давления эталонной форсункой. Отвертывают колпачок максиметра до тех пор, пока не начнется одновременный впрыск топлива проверяемой форсункой и максиметром. По шкале максиметра устанавливают, при каком давлении начался впрыск топлива. Если оно больше или меньше указанного ниже, максиметр ставят на нормальное давление и вращением регулировочного винта (см. рис. 48) форсунки добиваются того, чтобы впрыск ею топлива был одновременно с максиметром.

После этого вращают коленчатый вал так же, как и при проверке давления эталонной форсункой. Отвертывают колпачок максиметра до тех пор, пока не начнется одновременный впрыск топлива проверяемой форсункой и максиметром. По шкале максиметра устанавливают, при каком давлении начался впрыск топлива. Если оно больше или меньше указанного ниже, максиметр ставят на нормальное давление и вращением регулировочного винта (см. рис. 48) форсунки добиваются того, чтобы впрыск ею топлива был одновременно с максиметром.

Прибором КИ-15706 и другими приборами подобного типа проверяют и регулируют давление впрыска форсунок в стационарных и передвижных мастерских. Закрепив на приборе форсунку, нагнетают топливо ручным насосом и по манометру выявляют, при каком давлении она производит впрыск топлива. Если оно не соответствует данным, приведенным выше, форсунку регулируют.

При проверке и регулировании форсунок на давление впрыска проверяют и качество распыла ими топлива. Вытекающее из форсунки топливо не должно иметь заметных на глаз капелек, сплошных струй и сгущений (рис.

Приборами КИ-15706 можно проверять и герметичность запирающего конуса форсунок. Для этого создают давление топлива на 1—1,5 МПа меньше нормального и выдерживают его 20 с. Если за это время не обнаружится подтекание топлива из распылителя форсунки или его потение, значит, герметичность нормальная.

Для проверки герметичности распылителя по цилиндрической части на указанных приборах завертывают регулировочный винт форсунки так, чтобы давление в ней было 24 МПа. По достижении указанного давления наблюдают за стрелкой манометра и, когда она подойдет к делению 20 МПа, включают секундомер, а при давлении 18 МПа выключают его. Если снижение давления происходит не более чем за 5 с, герметичность распылителя в норме.

Рис. 50. Струя топлива, впрыскиваемая форсункой:

а — подтекание топлива, б — капли топлива, в — нормальный распыл топлива

Рис. 51. Проверка форсунки приспособлением КИ-9917:

1 — рычаг, 2 — топливопровод высокого давления, 3 — проверяемая форсунка, 4 — манометр, 5 — корпус приспособления

Рис. 52. Проверка угла начала нагнетания топлива приспособлением КИ- 4941:

52. Проверка угла начала нагнетания топлива приспособлением КИ- 4941:

1 — моментоскоп, 2 — топливный насос

Для проверки и регулировки форсунок прибором КИ-9917 (рис. 51) отсоединяют от топливного насоса топливопровод высокого давления, по которому подается топливо к проверяемой форсунке, а вместо него присоединяют прибор. Рычагом нагнетают топливо к форсунке и по манометру определяют давление впрыска. Если оно не находится в пределах, указанных выше, форсунки регулируют, не снимая с двигателя.

Этим прибором проверяют и качество распиливания топлива форсункой. Нагнетая топливо рычагом со скоростью 70—80 качаний в мин, приставляют к форсунке наконечник автостетоскопа и прослушивают звук впрыскивания топлива. При качественном распыливании звук впрыска четкий и прерывистый. Если он не прослушивается или прослушивается слабо, без ярко выраженного оттенка, форсунку снимают, разбирают, очищают распылитель от отложений, после чего ее собирают и испытывают на приборе КИ-15706.

Прибор КИ-16301П используют для проверки герметичности форсунок, состояния плунжерных пар и плотности прилегания нагнетательного клапана к седлу топливного насоса.

Угол начала нагнетания топлива плунжерной парой проверяют и при необходимости регулируют при ТО-3 машины и установке насосов на двигатель. Проверку производят с помощью приспособления КИ-13902, состоящего из моментоскопа КИ-4941 и комплекта шаблонов-угломеров. Для этой цели закрепляют моментоскоп (рис. 52) на штуцере первой секции топливного насоса вместо снятого трубопровода высокого давления. Под головку верхнего болта крепления корпуса водяного насоса против шкива привода вентилятора у двигателей Д-65 и Д-240 устанавливают стрелку-указатель. На двигателях Д-108 и Д-160 стрелка-указатель закреплена заводом на картере маховика.

При включенной компрессии и выключенной подаче топлива проворачивают коленчатый вал двигателя до тех пор, пока не заполнится топливом стеклянная трубка моментоскопа. После этого встряхивают трубку так, чтобы уровень топлива в ней установился на середине, и прокручивают вал до начала подъема топлива в трубке. В таком положении на шкиве (двигатели Д-65 и Д-240), маховике (двигатели Д-108 и Д-160) наносят метки против стрелки указателя. После этого проворачивают вал до прихода поршня первого цилиндра в в.м.т. Это положение определяют входом установочной шпильки в отверстие маховика, а у двигателей Д-108 и Д-160 — по совпадению стрелки с риской ВМТ-1-4 на маховике или с риской на вилке топливного насоса двигателя А-01М. В этом положении наносят вторую метку, замеряют длину дуги на шкиве, маховике или вилке между метками. При нормальном угле нагнетания топлива длина дуги должна быть в пределах, указанных в табл. 4.

В таком положении на шкиве (двигатели Д-65 и Д-240), маховике (двигатели Д-108 и Д-160) наносят метки против стрелки указателя. После этого проворачивают вал до прихода поршня первого цилиндра в в.м.т. Это положение определяют входом установочной шпильки в отверстие маховика, а у двигателей Д-108 и Д-160 — по совпадению стрелки с риской ВМТ-1-4 на маховике или с риской на вилке топливного насоса двигателя А-01М. В этом положении наносят вторую метку, замеряют длину дуги на шкиве, маховике или вилке между метками. При нормальном угле нагнетания топлива длина дуги должна быть в пределах, указанных в табл. 4.

При несоответствии угла подачи топлива значениям, указанным в табл. 4, его регулируют. У двигателей Д-65, СМД-14, А-41 регулировка осуществляется изменением положения шайбы привода топливного насоса, у двигателя А-01М — изменением положения соединительных муфт, у двигателей Д-108 и Д-160 — изменением положения регулировочного болта толкателя отдельно для каждой секции.

При проверке угла начала подачи топлива насосом с изношенными плунжерными парами требуется заменить рабочую пружину нагнетательного клапана технологической, более слабой пружиной. Это позволит точнее определить угол начала подачи топлива насосом.

Это позволит точнее определить угол начала подачи топлива насосом.

Правильную установку топливных насосов на двигатели Д-65, СМД-14 и А-41 обеспечивают совпадением широкой впадины втулки на валу насоса с широким шлицем ступицы ше-стерни его привода. У двигателей Д-108 и Д-160 впадина между зубьями шестерни привода насоса с меткой «С» должна войти в зацепление с зубом шестерни распределительного вала, имеющим такую же метку. При установке насоса на двигатель А-01М следует поршень его первого цилиндра установить в в. м. т. на такте сжатия, после чего повернуть кулачковый вал насоса так, чтобы риски на его фланце и приводной муфте совпали.

Существенное влияние на работоспособность двигателей оказывает состояние воздухоочистителей. По мере их засорения возрастает сопротивление движения воздуха в цилиндры, в результате чего снижается мощность двигателя. Недостаток масла в поддоне воздухоочистителя или насыщение его частицами пыли приводит к ухудшению очистки воздуха, находящиеся в нем абразивные частицы попадают в цилиндры двигателя, вызывая повышенный износ деталей кривошипно-шатунного и других механизмов. Загрязнения попадают в цилиндры и в случае нарушения герметичности воздухоподачи. Все это можно предотвратить качественным обслуживанием воздухоподачи двигателей, включая воздухоочистители.

Загрязнения попадают в цилиндры и в случае нарушения герметичности воздухоподачи. Все это можно предотвратить качественным обслуживанием воздухоподачи двигателей, включая воздухоочистители.

Герметичность системы воздухоподачи проверяют при каждом периодическом обслуживании машины. Для этого снимают инерционный очиститель, запускают двигатель и на средней частоте вращения коленчатого вала закрывают впускную трубу воздухоочистителя. Если двигатель глохнет, система герметична, а если двигатель не глохнет, следует осмотреть систему и устранить места подсоса воздуха.

Уровень масла в поддоне воздухоочистителей инерционно- масляного типа проверяют при ТО-1, а при работе в запыленных условиях — через три смены. Уровень его должен быть по отштампованному пояску поддона. При понижении уровня масла доливают отработанное профильтрованное дизельное масло, а при его загрязнении — заменяют, тщательно промыв перед этим поддон. Если температура окружающего воздуха 0 °С и ниже, масло требуется разбавить дизельным топливом. При температуре воздуха до —20° С в масло добавляют 25%, а при 40° С — 40% дизельного топлива.

При температуре воздуха до —20° С в масло добавляют 25%, а при 40° С — 40% дизельного топлива.

Одновременно с проверкой уровня масла в поддоне очищают защитную сетку и щели инерционного очистителя, сняв его с воздухоочистителя.

Степень засоренности фильтрующих элементов проверяют индикатором, устанавливаемым на некоторые двигатели. Суть его действия состоит в следующем. При засорении фильтрующих элементов возрастает разрежение во впускном трубопроводе, под его воздействием в окне индикатора появляется красная полоса, свидетельствующая о предельном засорении фильтрующих элементов. В этом случае их требуется очищать в таком порядке. Смывают или очищают загрязненные поверхности воздухоочистителя, снимают инерционный очиститель, поддон, вынимают из корпуса маслоотражательную шайбу и фильтрующие элементы. Затем скребком очищают внутреннюю полость центральной трубы и промывают ее дизельным топливом или керосином с помощью шприца.

Теми же средствами промывают в ванне фильтрующие элементы, осматривают их после промывки, при необходимости заменяют поврежденную ткань, смачивают элементы дизельным топливом и устанавливают в корпус так, чтобы крестообразные планки находились одна над другой, а гофры двух соседних сеток перекрещивались.

Фильтрующие элементы из пенополиуретана после промывки отжимают и продувают сжатым воздухом или выдерживают их после промывки на воздухе 10—15 мин.

После очистки фильтрующих элементов воздухоочиститель собирают, проверяют его герметичность и устраняют выявленные неисправности.

У воздухоочистителей мультициклонного типа проверяют состояние циклонов и в случае загрязнения их очищают и промывают керосином или дизельным топливом. Вместе с ними очищают и промывают фильтрующий элемент, поддон и эжекцион- ную трубку отсоса пыли.

Бумажные фильтрующие элементы продувают сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли. Струю воздуха следует направлять под углом 30—45° к боковой поверхности элемента и изменять расстояние от наконечника шланга до поверхности, не поднося его ближе 30 мм. Во избежание повреждения элементов давление воздуха при очистке не должно превышать 0,3 МПа.

Если продувкой не удается очистить бумажные фильтрующие элементы, их промывают в растворе моющих средств. Для этого растворяют неолон Аф-9-12 в воде, нагретой до температуры 40—60° С, из расчета 20 г пасты на 1 л воды, погружают элементы в раствор на 2 ч, после чего их прополаскивают в растворе в течение 10—20 мин и промывают в чистой воде температурой 35—40° С. При отсутствии указанных паст можно использовать стиральный порошок. Не допускается промывать .фильтрующие элементы в дизельном топливе и керосине.

Для этого растворяют неолон Аф-9-12 в воде, нагретой до температуры 40—60° С, из расчета 20 г пасты на 1 л воды, погружают элементы в раствор на 2 ч, после чего их прополаскивают в растворе в течение 10—20 мин и промывают в чистой воде температурой 35—40° С. При отсутствии указанных паст можно использовать стиральный порошок. Не допускается промывать .фильтрующие элементы в дизельном топливе и керосине.

Как обслуживать дизельный генератор?

Дизельный генератор представляет собой комбинацию дизельного двигателя и электрического генератора (часто генератора переменного тока) для выработки электроэнергии. Это частный случай двигателя-генератора. Дизельный двигатель с воспламенением от сжатия часто предназначен для работы на жидком топливе, но некоторые типы адаптированы для работы с другим жидким топливом или природным газом.

Людям требуется меньше обслуживания из-за их долговечности, надежности и прочности, а также считается, что они дешевле в эксплуатации из-за низких затрат на топливо по сравнению с другими видами топлива, такими как бензин и пропан.

Люди могут выдерживать большие нагрузки в течение долгих часов и запускать источник питания с полной нагрузкой в течение нескольких минут, и их необходимо регулярно обслуживать, чтобы обеспечить качественное питание на протяжении всего срока службы. Лучшей практикой обслуживания генератора является следование графику технического обслуживания, предоставленному производителем генератора, чтобы обеспечить максимальное время обслуживания генератора и правильную работу, когда он должен обеспечивать питание.

Наличие хорошо спроектированной и обслуживаемой резервной системы электропитания является лучшей защитой от перебоев в электроснабжении. Для больниц и других медицинских учреждений они могут быть опасными для жизни. Для таких предприятий, как центры обработки данных, простои могут обойтись очень дорого. Другие важные объекты, находящиеся под угрозой, включают правительственные учреждения, полицейские управления, пожарные депо, аэропорты и водоочистные сооружения.

Советы по профилактическому обслуживанию дизель-генератора, гарантирующие бесперебойную подачу электроэнергии, безвредную и постоянную для всех предусмотренных нужд. Они включают следующие аспекты:

Они включают следующие аспекты:

Плановый общий осмотр

Во время работы дизель-генератора выхлопная система, топливная система, электрическая система постоянного тока и двигатель требуют тщательного контроля на предмет любых утечек, которые могут привести к возникновению опасных ситуаций. Как и для любого двигателя внутреннего сгорания, необходимо правильное техническое обслуживание. Дизели не являются исключением, и наиболее важным техническим обслуживанием является замена масла через каждые 100 часов работы для гарантии долгой и бесперебойной работы.

Служба смазки

Уровень моторного масла необходимо проверять при регулярном останове генератора с помощью щупа. Дайте маслу из верхних частей двигателя стечь обратно в картер и следуйте рекомендациям производителя двигателя по классификации масла API и вязкости масла. Поддерживайте уровень масла как можно ближе к полной отметке на щупе, добавляя масло того же качества и марки.

Масло и фильтр также необходимо менять через установленные интервалы времени. Уточните у производителя двигателя процедуры слива масла и замены масляного фильтра, и их утилизация должна выполняться надлежащим образом, чтобы избежать ущерба окружающей среде или ответственности.

Система охлаждения

Проверяйте уровень охлаждающей жидкости во время остановов с заданной периодичностью. Снимите крышку радиатора, дав двигателю остыть, и, если необходимо, долейте охлаждающую жидкость до уровня около 3/4 дюйма. Для дизельных двигателей большой мощности требуется сбалансированная охлаждающая жидкость, состоящая из воды, антифриза и присадок к охлаждающей жидкости. Осмотрите радиатор снаружи на наличие препятствий и осторожно удалите всю грязь или посторонние предметы мягкой щеткой или тканью, чтобы не повредить ребра. Если возможно, используйте сжатый воздух низкого давления или струю воды в направлении, противоположном обычному потоку воздуха, для очистки радиатора.

Топливная система

Дизель подвергается загрязнению и коррозии в течение одного года, поэтому настоятельно рекомендуется проводить регулярные проверки генераторной установки, чтобы израсходовать хранящееся топливо до того, как оно ухудшится. Топливные фильтры следует опорожнять через установленные промежутки времени от водяных паров, которые накапливаются и конденсируются в топливе, до водяных паров, которые накапливаются и конденсируются в топливном баке. Если топливо не используется и не заменяется в течение трех-шести месяцев, может потребоваться регулярная проверка и полировка топлива. Профилактическое обслуживание должно включать в себя регулярный общий осмотр, включающий проверку уровня охлаждающей жидкости, уровня масла, топливной системы и системы запуска. Трубопровод и шланги охладителя наддувочного воздуха следует регулярно проверять на наличие утечек, отверстий, трещин, грязи и мусора, которые могут блокировать ребра или ослабленные соединения.

Проверка аккумуляторов

Слабые или недостаточно заряженные пусковые аккумуляторы являются частой причиной отказов системы резервного питания. Аккумулятор должен быть полностью заряжен и содержаться в хорошем состоянии, чтобы избежать истощения путем регулярных испытаний и осмотров, чтобы узнать текущее состояние аккумулятора и избежать каких-либо задержек при запуске генератора. Их также необходимо очистить; а удельный вес и уровень электролита в аккумуляторе часто проверяются.

Проверка аккумуляторов: Простая проверка выходного напряжения аккумуляторов не свидетельствует об их способности обеспечивать достаточную пусковую мощность. По мере старения аккумуляторов их внутреннее сопротивление протеканию тока увеличивается, и единственное точное измерение напряжения на клеммах должно выполняться под нагрузкой. На некоторых генераторах эта ориентировочная проверка выполняется автоматически при каждом запуске генератора. На других генераторных установках используйте ручной тестер нагрузки аккумуляторной батареи, чтобы подтвердить состояние каждой пусковой аккумуляторной батареи.

Чистка батареек: Содержите батарейки в чистоте, протирая их тканью всякий раз, когда они сильно загрязнены. Если вокруг клемм присутствует коррозия, отсоедините кабели аккумулятора и промойте клеммы, снимите кабели аккумулятора и промойте клеммы раствором пищевой соды и воды (1/4 фунта пищевой соды на 1 литр воды). Будьте осторожны, чтобы предотвратить попадание раствора в элементы батареи, и промойте батареи чистой водой, когда закончите. После замены соединений смажьте клеммы небольшим количеством вазелина.

Проверка удельного веса: В свинцово-кислотных батареях с открытыми ячейками используйте аккумуляторный ареометр для проверки удельного веса электролита в каждом элементе аккумулятора. Полностью заряженная батарея будет иметь удельный вес 1,260. Зарядите аккумулятор, если значение удельного веса ниже 1,215.

Проверка уровня электролита: В свинцово-кислотных батареях с открытыми ячейками проверяйте уровень электролита по крайней мере каждые 200 часов работы. Если уровень низкий, заполните аккумуляторные батареи дистиллированной водой до дна заливной горловины.

Если уровень низкий, заполните аккумуляторные батареи дистиллированной водой до дна заливной горловины.

Регулярные тренировки двигателя

Регулярные тренировки обеспечивают смазку деталей двигателя и предотвращают окисление электрических контактов, расходуют топливо до того, как оно испортится, и помогают обеспечить надежный запуск двигателя. Двигательную гимнастику рекомендуется выполнять не реже одного раза в месяц продолжительностью не менее 30 мин. загружены не менее чем на одну треть паспортного номинала.

Содержите генератор в чистоте

Капли масла и другие проблемы легко заметить и устранить, когда двигатель чистый и чистый. Визуальный осмотр может гарантировать, что шланги и ремни находятся в хорошем состоянии. Частые проверки могут предотвратить гнездование ос и других неприятностей в вашем оборудовании.

Чем больше используется генератор и на него полагаются, тем больше о нем нужно заботиться. Однако генераторная установка, которая редко используется, может не требовать особого ухода.

Осмотр выхлопной системы

При наличии утечек вдоль выхлопной линии, которые обычно возникают в местах соединения, сварных швах и прокладках; они должны быть немедленно отремонтированы квалифицированным специалистом.

Техническое обслуживание дизельных генераторов — Odyssey Power Corporation

Наличие дизельного генератора в хорошем состоянии может защитить вас от перебоев в подаче электроэнергии. Эти поломки могут угрожать жизни в медицинских учреждениях. Точно так же отключение в центре обработки данных организации может быть чрезвычайно дорогостоящим из-за отсутствия аварийного источника питания. Благодаря периодическому обслуживанию дизельных генераторов вы можете быть уверены, что ваши дизельные генераторы всегда готовы к работе, когда они вам нужны.

Дизельные генераторы могут выдерживать большие нагрузки в течение продолжительных периодов времени. Из-за этой долговечности профилактическое обслуживание является необходимостью часа. Вот несколько советов, которые могут помочь вашему аварийному электроснабжению быть готовым в случае отключения.

Вот несколько советов, которые могут помочь вашему аварийному электроснабжению быть готовым в случае отключения.

Выполнение общего осмотра

Объясните вашим операторам риски механических проблем во время работы генераторов, чтобы персонал на месте мог проводить ежемесячные визуальные проверки и проверки работы. Если у вашего персонала нет оборудования, вы можете связаться с Odyssey Power для обучения на месте с нашим техническим персоналом.

Вот некоторые детали, для регулярной проверки которых можно вызвать специалиста по обслуживанию генератора.

- Выхлопная система

- Топливная система

- Двигатель

- Система управления

- Электрическая система постоянного тока

Проверка смазки маслом

Когда двигатель выключен, вы должны следить за уровнем моторного масла с помощью щупа. Как правило, мы рекомендуем производить замену масла и фильтров ежегодно для поддержания оптимальной производительности. Если у вашего генератора большое количество часов работы в год, возможно, вам следует подумать о том, чтобы выполнять это чаще. В это же время можно проверить образец масла, чтобы проверить некоторые рабочие уровни.

Если у вашего генератора большое количество часов работы в год, возможно, вам следует подумать о том, чтобы выполнять это чаще. В это же время можно проверить образец масла, чтобы проверить некоторые рабочие уровни.

Обслуживание системы охлаждения

Проверяйте уровень охлаждающей жидкости во время планового обслуживания или ежемесячной проверки. Когда уровень становится низким, у вас должно быть немного охлаждающей жидкости, чтобы долить устройство. Если сервисный техник заметит это во время профилактического обслуживания, он или она сможет довершить это для вас. Некоторым дизельным двигателям требуется определенная смесь антифриза, воды и присадок к охлаждающей жидкости, поэтому обязательно выбирайте охлаждающую жидкость на основе рекомендаций производителя.

Очистите внешнюю поверхность радиатора тканью или мягкой щеткой. Более того, использование струи воды или сжатого воздуха низкого давления для удаления грязи с радиатора может быть эффективным.

Системы топливных фильтров

Дизельное топливо со временем может разлагаться или загрязняться. Регулярное техническое обслуживание генератора может обеспечить замену топливных фильтров через регулярные ежегодные интервалы для поддержания производительности. Кроме того, мы рекомендуем проводить тестирование проб топлива в рамках ежегодного технического обслуживания, поскольку водяной пар собирается и может конденсироваться в топливном баке, что ухудшает качество топлива.

Регулярное техническое обслуживание генератора может обеспечить замену топливных фильтров через регулярные ежегодные интервалы для поддержания производительности. Кроме того, мы рекомендуем проводить тестирование проб топлива в рамках ежегодного технического обслуживания, поскольку водяной пар собирается и может конденсироваться в топливном баке, что ухудшает качество топлива.

Если проверка топлива показывает деградацию или определенные химические отложения, полировка топлива и добавление присадок в топливный бак могут вернуть ваше топливо в пригодное для использования состояние, а не тратить старое дизельное топливо впустую. риск того, что ваш генератор не запустится, чем плохой аккумулятор. Когда безобрывной переключатель обнаруживает сбой сетевого питания, для запуска генератора требуется питание от батареи, чтобы он мог поглотить силовую нагрузку. Итак, недозаряженные или слабые пусковые аккумуляторы – это верный путь к катастрофе. Даже если вы правильно заряжаете и обслуживаете свинцово-кислотные пусковые аккумуляторы, они со временем изнашиваются. Срок службы большинства пусковых батарей генераторов составляет 36 месяцев, хотя у некоторых он составляет всего 24 месяца. Мы рекомендуем заменять батареи ближе к концу этого срока службы, чтобы предотвратить поломку. Также следует регулярно проверять аккумуляторы для выявления проблем.

Срок службы большинства пусковых батарей генераторов составляет 36 месяцев, хотя у некоторых он составляет всего 24 месяца. Мы рекомендуем заменять батареи ближе к концу этого срока службы, чтобы предотвратить поломку. Также следует регулярно проверять аккумуляторы для выявления проблем.

Тестирование блока нагрузки

Если вы хотите проверить и посмотреть, как работает ваш генератор под нагрузкой, обученный технический персонал может провести тест блока нагрузки в течение рекомендуемой продолжительности 2 часа. Это испытание позволяет устройству работать при полной рабочей температуре в течение длительного периода времени с использованием искусственной нагрузки, а не подвергать риску критическую нагрузку на объекте. Odyssey обслуживает оборудование банка нагрузки различных размеров, чтобы наилучшим образом соответствовать генераторам наших клиентов.

Если вы не знаете, когда в последний раз выполнялось полное обслуживание вашего генератора, или ищете надежного специалиста по обслуживанию генераторов, свяжитесь с Odyssey Power сегодня.