Двигатель АМ-01 и его модификации

Двигатель АМ-01 и его модификации

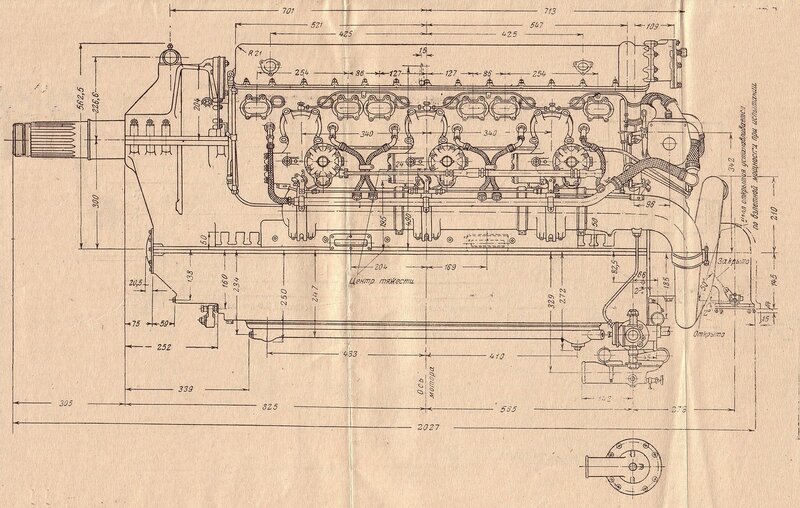

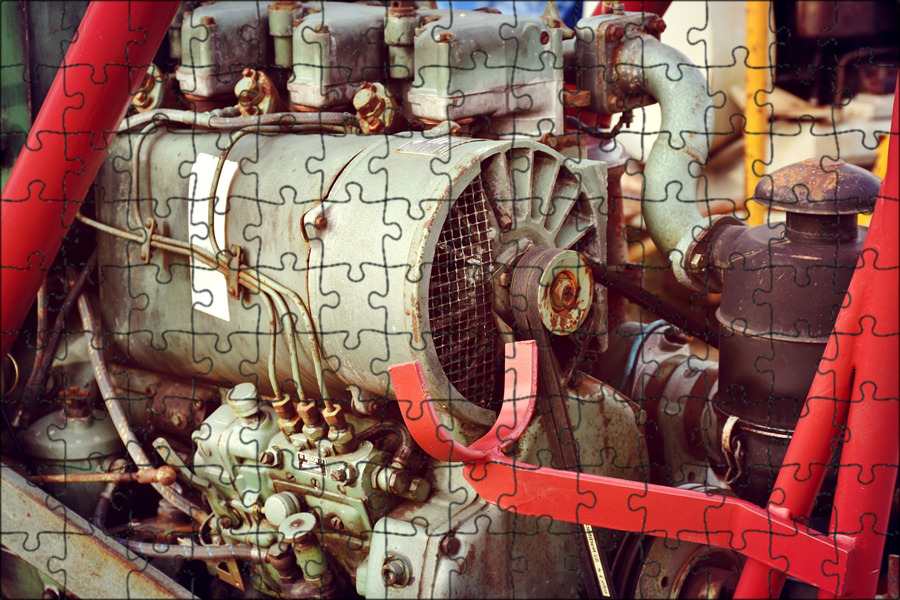

Двигатель АМ-01 является базовой моделью четырехтактных дизелей Алтайского моторного завода. Все двигатели рядные. Двигатель АМ-01 устанавливается на гусеничный трактор Т-4 Алтайского тракторного завода, двигатель АМ-03 — на колесный трактор Т-125 Харьковского тракторного завода, а двигатель АМ-41 — на подготавливаемый к выпуску гусеничный трактор Волгоградского тракторного завода.

Двигатель АМ-03 отличается от двигателя АМ-01 регулировкой топливной аппаратуры. Топливный насос для двигателя АМ-01 регулируется на цикловую подачу 94—96 мм3, а для двигателя АМ-03 — на 100—102 мм3.

На двигателе АМ-41 установлен специальный механизм для уравновешивания сил инерции второго порядка, обеспечивающий спокойную работу двигателя без вибрации.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Запуск двигателей производится пусковым двигателем ПД-10У.

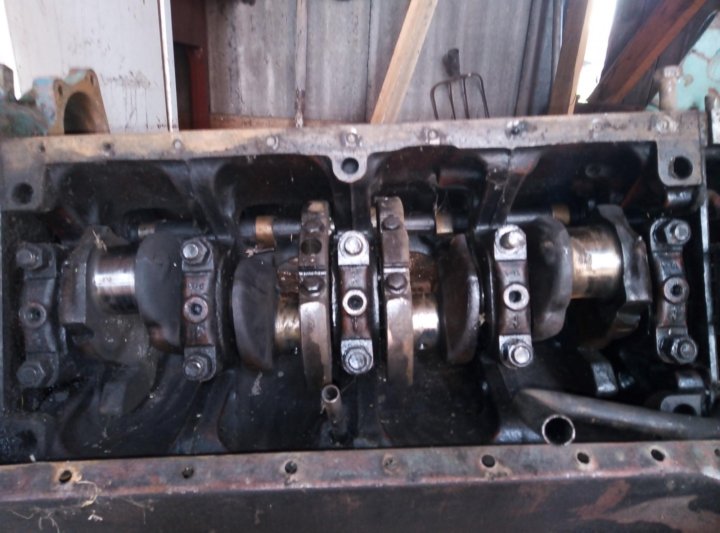

Кривошипно-шатунный механизм. Блок-картер отлит из чугуна. С левой стороны за одно целое с блоком отлита водораспределительная труба. Соосность постелей под вкладыши коренных подшипна-

ков обеспечивается их расточкой с одной установки в сборе с крышками. Посадочные места под крышки коренных подшипников обработаны таким образом, что исключается возможность их переворачивания при сборке. С правой стороны блока цилиндров имеется шесть контрольных отверстий диаметром мм. Течь охлаждающей жидкости из отверстий свидетельствует о повреждении уплотнения нижнего пояса гильзы соответствующего цилиндра.

Головка блока отлита из чугуна за одно целое с клапанной коробкой. На двигатель устанавливаются две головки, каждая из которых является общей для трех цилиндров. Каждую головку крепят к блоку двадцатью шпильками через железоасбестовую прокладку. Прокладки необходимо устанавливать широкой стороной окантовки на поверхность блока, предварительно смазав их поверхность графитовой смазкой.

Поддон блока цилиндров крепится болтами через пробковую прокладку одновременно к блоку, картеру маховика, картеру и крышке.

Гильзы цилиндров отлиты из специального чугуна. Внутренняя рабочая поверхность гильзы подвергается закалке ТВЧ на глубину 1—2 мм. На поверхности гильзы по наружному диаметру имеется нижний уплотняющий поясок с двумя кольцевыми канавками под уплотняющие резиновые кольца. Верхний посадочный поясок гильзы устанавливают в отверстие блока с небольшим натягом.

По внутреннему диаметру гильзы делятся на четыре группы. Маркировка группы наносится на верхнем торце гильзы.

Поршни отливаются из алюминиевого сплава. На днище поршня выполнено углубление, которое должно быть смещено в сторону от распределительного вала. На поршне имеются три канавки под компрессионные и две — под маслосъемные кольца. В комплекте одного двигателя допускается разница в весе поршней до г. Вес поршня отмечают трехзначным числом на днище. В зависимости от наружного диаметра юбки и диаметра отверстий под поршневой палец поршни разбиваются на группы.

В комплекте одного двигателя допускается разница в весе поршней до г. Вес поршня отмечают трехзначным числом на днище. В зависимости от наружного диаметра юбки и диаметра отверстий под поршневой палец поршни разбиваются на группы.

Поршневой палец — плавающего типа стальной пустотелый (из стали марки 12ХНЗА). Рабочая поверхность пальца цементирована и полирована. По наружному диаметру пальцы разбиваются на группы. Маркировка наносится клеймом на торцовой части пальца. От осевого смещения палец удерживается стопорными кольцами.

Поршневые кольца изготовляют из специального чугуна. Верхнее компрессионное кольцо покрыто слоем пористого хрома. Втосечение. Замки колец — прямые. Зазор в замке любого кольца при его установке в цилиндр должен быть в пределах 0,45—0,65 мм. Два верхних компрессионных кольца устанавливаются на поршень конической поверхностью вверх.

Оба верхние компрессионные кольца имеют в сечении форму односторонней трапеции. Третье компрессионное кольцо в сечении прямоугольное. Маслосъемные кольца имеют прямоугольное

Маслосъемные кольца имеют прямоугольное

Шатуны штампуют из стали марки 40Х. В верхнюю головку запрессована втулка из бронзы ОЦС-5-5-5. По внутреннему диаметру втулки верхней головки шатуны делят на три группы. Условное обозначение группы наносят на торцовой поверхности верхней головки шатуна. Там же наносят вес нижней и верхней головок шатуна. Число, ближнее к нижней головке, обозначает вес нижней головки, а другое число — вес верхней головки. Вес в сотнях, десятках и единицах граммов обозначается двумя трехзначными числами.

Шатуны в комплекте на один двигатель не должны отличаться по весу верхних и по весу нижних головок более чем на г. Подгонка по весу может производиться за счет снятия излишков металла на приливах головок шатуна.

На одной стороне шатуна и его крышки наносятся совпадающие риски и условные порядковые цифры, а на другой стороне — номер цилиндра. Продольный люфт нижней головки шатуна на шейке вала допускается в пределах 0,17—0,44 мм.

Коленчатый вал штампуется из стали марки 50Г. Вал имеет шесть шатунных и семь коренных шеек. Заводом изготовляются и устанавливаются на двигатели валы двух производственных стандартов. Условное обозначение вала и клеймо наносятся на одиннадцатой щеке.

Вал имеет шесть шатунных и семь коренных шеек. Заводом изготовляются и устанавливаются на двигатели валы двух производственных стандартов. Условное обозначение вала и клеймо наносятся на одиннадцатой щеке.

В шатунных шейках вала расточены полости для центробежной очистки масла, закрытые резьбовыми пробками.

На носке коленчатого вала установлены шестерни привода масляного насоса и распределительного вала, маслоотражательная шайба и двухручьевой шкив. В расточку хвостовика коленчатого вала на штифтах посажена шлицевая втулка для привода независимого вала отбора мощности.

От осевых смещений коленчатый вал фиксируется упорными полукольцами, вложенными в расточки постели седьмого коренного подшипника. Сторона полуколец с канавками должна прилегать к упорным торцам вала. Продольный люфт коленчатого вала должен быть равен 0,095—0,245 мм.

Вкладыши подшипников изготовляются из биметаллической ленты (свинцовистая бронза на стальной основе). В соответствии с производственными и ремонтными размерами коленчатого вала вкладыши подшипников делятся на группы, обозначение которых наносится на наружной поверхности вкладыша.

Маховик отлит из серого чугуна марки СЧ15-32. В его расточку установлен роликовый подшипник вала муфты сцепления. При установке маховика на коленчатый вал их метки «К» совмещают.

Механизм газораспределения — верхнеклапанный. Распределительные шестерни размещены в картере. Шестерня коленчатого вала и шестерня распределительного вала имеют буквенные метки, совмещаемые при сборке с такими же метками промежуточной шестерни. Шестерня служит для привода топливного насоса, а шестерни и — для привода насосов гидросистемы. Шестерня с бронзовой втулкой установлена на пальце, закрепленном болтами на блоке. В пальце имеются сверления для подвода масла. Для контроля за подводом смазки служит отверстие, закрытое пробкой.

Распределительный вал штампуют из стали марки 45. Вал имеет семь шеек и двенадцать кулачков, подвергнутых закалке ТВЧ.

Толкатели — роликового типа. Каждый толкатель представляет собой одноплечий рычаг, оканчивающийся вилкой, в отверстие которой установлена ось ролика.

Штанги — стальные пустотелые. В концы штанг впрессованы наконечники и со сферическими калеными поверхностями.

Рис. 1. Распределительные шестерни двигателя АМ-01.

Клапаны и изготовлены: впускные — из стали ЭИ-107 и выпускные— из стали ЭИ-69 с приваренным наконечником из стали 40ХН. Клапан прижат к гнезду двумя пружинами, имеющими различное направление навивки.

Рис. 2. Механизм газораспределения двигателя АМ-01.

Декомпрессионный механизм состоит из двух валиков с регулировочными винтами. Валики соединены между собой и расположены над коромыслами. Их можно поворачивать рычагом управления. При повороте рычага нажимные винты упираются в концы коромысел и приоткрывают клапаны.

Рис. 3. Система смазки двигателя АМ-01.

Система смазки двигателя АМ-01 комбинированная.

Масляный насос — двухсекционный шестеренчатого типа с редукционным и предохранительным клапанами. Нагнетающая секция насоса обеспечивает подвод масла к двигателю, а радиаторная —

Нагнетающая секция насоса обеспечивает подвод масла к двигателю, а радиаторная —

Привод насоса осуществляется от шестерни коленчатого вала через паразитную шестерню. Производительность секций насоса при 3100 об/мин. ведущего валика насоса составляет для нагнетающей 105 л/мин и для радиаторной — л/мин. Давление масла на выходе должно быть в пределах: для нагнетающей секции — 6—7 кГ)см2 и для радиаторной — 0,3—0,7 кГ/см2.

Рис. 4. Водяной насос и вентилятор двигателя АМ-01.

Редукционный клапан служит для ограничения давления масла нагнетающей секции. Предохранительный клапан радиаторной секции предотвращает повреждение масляного радиатора в период пуска двигателя и при неисправном радиаторе (загрязнение).

Клапаны должны быть отрегулированы на давление: редукционный — 7,5 ±0,5 кг!см2 и предохранительный—0,8—1,2 кГ/см2.

Фильтр грубой очистки масла имеет два фильтрующих элемента с цилиндрическим гофрированным каркасом, на который намотана латунная сетка. В корпусе фильтра грубой очистки установлен перепускной клапан, пропускающий масло в главную масляную магистраль при загрязнении фильтра или при холодном масле. На пути выхода масла из фильтра грубой очистки в главную масляную магистраль в специальной приставке установлен сливной клапан, отрегулированный на давление 3,5—5 кГ/см.2.

В корпусе фильтра грубой очистки установлен перепускной клапан, пропускающий масло в главную масляную магистраль при загрязнении фильтра или при холодном масле. На пути выхода масла из фильтра грубой очистки в главную масляную магистраль в специальной приставке установлен сливной клапан, отрегулированный на давление 3,5—5 кГ/см.2.

Центрифуга обеспечивает тонкую очистку масла, после чего оно стекает в поддон картера двигателя.

Переключатель масляного радиатора служит для его включения летом и отключения зимой. Переключатель установлен в приливе блок-картера. Для включения или выключения радиатора необходимо ослабить штуцер трубки подвода масла, отвернуть болты крепления переключателя и повернуть его до совпадения буквы «Л» или «3» со стрелкой на блоке. Переключатель снабжен клапаном для автоматического отключения масляного радиатора от системы смазки. Клапан отрегулирован на давление 1,6—1,8 кГ/см2 и работает только при установке переключателя в положение «Л». В положении «3» масло проходит через переключатель в поддон двигателя.

Система охлаждения—-закрытого типа с принудительной циркуляцией воды. При заполнении системы необходимо выворачивать болт-пробку на корпусе водяного насоса для удаления воздуха из системы охлаждения.

Водяной насос и вентилятор смонтированы как общий агрегат. Вал насоса установлен в корпусе на двух подшипниках . На переднем конце вала закреплен шкив с крыльчаткой вентилятора, а на заднем — крыльчатка насоса. Шкив приводится во вращение от коленчатого вала двумя клиновыми ремнями. Один из ремней является приводным для генератора. Натяжение этого ремня осуществляется изменением положения генератора. Натяжение второго ремня производят натяжным роликом, закрепленным в крышке картера шестерен.

Система питания. Топливо подвергается трехступенчатой очистке: в фильтре-отстойнике, в фильтре с двумя бумажными фильтрующими элементами ТФ-2 тонкой очистки и в контрольном фильтре с одним элементом ТФ-2. Кроме того, в каждой форсунке топливо проходит через сетчатый фильтр.

Кроме того, в каждой форсунке топливо проходит через сетчатый фильтр.

Рис. 5. Система питания двигателя АМ-01.

Подкачивающая помпа —поршневого типа. Она имеет привод от кулачка валика топливного насоса высокого давления и насос ручной подкачки топлива.

Топливный насос — высокого давления шестиплунжерного типа. Он снабжен всережимным регулятором числа оборотов. Насос имеет корректор, обеспечивающий дополнительную подачу топлива при максимальной нагрузке на двигатель.

Форсунки — многосопловые закрытого типа. Соединены они трубопроводами высокого давления с насосом. Распылитель имеет четыре отверстия диаметром 0,32 мм. Форсунки регулируют на давление начала распыла 150 кГ/см2. Подъем иглы при впрыске топлива в цилиндр равен 0,4—0,5 мм. Форсунка снабжена фильтром тонкой очистки топлива.

Воздухоочиститель — мультициклонного типа с. двойной очисткой воздуха. Первая ступень представляет собой корпус с приваренными к нему бункером и секцией с циклонами в сборе.

Вторая ступень выполнена в виде кассет из проволочной канители, смоченной маслом. Бункер первой ступени соединен трубопроводом с эжектором на выпускной трубе двигателя, благодаря чему при работе происходит непрерывный отсос пыли из бункера в окружающую атмосферу.

Ремонт двигателя т 40 своими руками

Немного про трактор Т-40

Трактор Т-40 («сороковка») – колесный трактор, выпускавшийся на Липецком трактором заводе с 1961-го по 1995-ый год. Производство данной модели в настоящий момент прекращено. За время выпуска было собрано свыше 1,196 миллионов подобных тракторов. Т-40, известный также как «сороковка» принадлежит к 0.9 классу колесных тягачей. В период с 1961 по 1995-ый годы производился на тракторном заводе в Липецке. За этот промежуток было выпущено более миллиона экземпляров.

Основными видами деятельности являются сельскохозяйственные, транспортировочные и ремонтно-строительные работы с агрегированием вспомогательных механизмов и конструкций. При необходимости можно присоединить косилку, снегоуборочное средство, упаковщик стогов, оборудование для пропашки участка и компактный погрузчик. Разносторонность применения и широкий выбор дополнительных функций позволяет охватить значительный объем работы. Пользуется популярностью в фермерском деле.

При необходимости можно присоединить косилку, снегоуборочное средство, упаковщик стогов, оборудование для пропашки участка и компактный погрузчик. Разносторонность применения и широкий выбор дополнительных функций позволяет охватить значительный объем работы. Пользуется популярностью в фермерском деле.

Наличие реверсивной механической трансмиссии позволяет охватить полный спектр скоростей при движении назад или вперед. Поддерживает агрегирование с комплектующими запчастями и устройствами как от легкой техники (к примеру, Т-25), так и тяжелой (МТЗ-80). Это делает его более универсальным и популярным не только на территории СНГ, но и за её пределами.

За время существования модели было выпущено значительное количество версий и модификаций, основными отличиями которых были используемые силовые агрегаты.

Среди наиболее популярных:

- Модификация с полным приводом Т-40А.

- Заниженная её версия Т-40АН с незначительным расстоянием между дном и дорожным покрытием – для выполнения заданий на наклонных плоскостях;

- Промышленная версия Т-50А, оснащенная погрузчиком;

- Оснащенная задним приводом Т-40М.

- С полным приводом Т-40АМ.

Ремонт трактора Т-40: Основные технические параметры

- Используется два типа двигателей: Д-37 и Д-144. Мощность мотора в зависимости от выбора достигает от 35 до 50 лошадиных сил.

- Максимальная скорость 26 км/час, а минимальная 2,2 км/час. При использовании специальной замедленной передачи скорость снижается в два раза до 1.1 км/час.

- Размеры: длина — 366 см, ширина – 162 см, высота 210 см.

- Просвет между дорогой и дном составляет 50 см.

- Масса 2.5 тонны.

- Средний расход горючего 120 г/минуту. Правильный и своевременный уход за двигателем значительно продлевает срок службы.

Ремонт трактора Т-40: Набор советов по правильной эксплуатации:

- Новому или недавно отремонтированному мотору нельзя работать под большой нагрузкой до тех пор пока он не пройдет предварительную обкатку.

- Не рекомендуется работать при пониженном давлении масла.

- Не перегружать двигатель длительной работой.

- Обязательно наличие у вентилятора кожуха.

- Применять только подходящее горючее и масло.

- Нельзя допускать длительный холостой режим.

- Не работать, если температура масла ниже 55 градусов.

- Использовать устройство только при наличии исправного воздухоочистителя.

- Не перегревать выше 100 градусов.

Ремонт трактора Т-40: Положительные и отрицательные качества Т-40

- Проблемная работа при низких температурах.

- Слабая охладительная система.

- Отсутствие кондиционирования.

- — Простота и надежность.

- Высокая проходимость и маневренность.

- Хорошая степень совместимости с навесным оборудованием.

Ремонт трактора Т-40: Средняя стоимость техники

Скачать руководства по ремонту трактора Т-40

Тракторы Т-40М, Т-40АМ, Т-40АНМ. Практическое руководство по ремонту трактора Т-40

Автор: под ред. Педченец Н.А. Год выпуска: 1988 г. Формат: zip (6 Мб) Краткое описание:

В книге описано устройство тракторов Т-4ОМ, Т-40АМ и Т-40АНМ и их механизмов. Даны указания по их регулировке. Приведены правила работы на тракторах н методы технического обслуживания. Перечислены возможные неисправности и даны способы их устранения. Книга предназначена для трактористов, а также для лиц, связанных с эксплуатацией и обслуживанием тракторов Т-40М,

Даны указания по их регулировке. Приведены правила работы на тракторах н методы технического обслуживания. Перечислены возможные неисправности и даны способы их устранения. Книга предназначена для трактористов, а также для лиц, связанных с эксплуатацией и обслуживанием тракторов Т-40М,

Тракторы Т-40М, Т-40АМ, Т-40АНМ

(ремонт трактора Т-40) Автор: под ред. Виноградова К.Н. Год выпуска: 1976 г. Формат: rar (5 Мб) Краткое описание: В книге, написанной группой ведущих инженеров отдела главного конструктора Липецкого тракторного завода, освещены устройство и регулировка узлов и механизмов трактора Т-40М, Т-40АМ и Т-40АНМ. Приведены правила работы на тракторах и техническое обслуживание их. Материалы по техническому описанию и эксплуатации двигателя Д-37Е использованы из инструкции Владимирского тракторного завода. Книга предназначена для лиц. связанных с эксплуатацией тракторов указанных марок.

Тракторы Т-40 и Т-40А

(ремонт трактора Т-40) Автор: ЛТЗ Год выпуска: -. Формат: rar (4 Мб) Краткое описание: В настоящей инструкции помещено описание правил ухода и эксплуатации узлов и механизмов тракторов Т-40 и Т-40А, а также управление трактором. Инструкция предназначена для лиц, связанных по работе с эксплуатацией тракторов Т40 и Т40А.

Формат: rar (4 Мб) Краткое описание: В настоящей инструкции помещено описание правил ухода и эксплуатации узлов и механизмов тракторов Т-40 и Т-40А, а также управление трактором. Инструкция предназначена для лиц, связанных по работе с эксплуатацией тракторов Т40 и Т40А.

Переделка кабины Т-40

В первую очередь необходимо задуматься о комфортном нахождении внутри трактора. Заводская шумоизоляция не способна снизить звук работающего дизельного двигателя до приемлемого уровня, а штатное сиденье и жесткая задняя подвеска передают всю вибрацию на спину водителя.

Для уменьшения уровня шума необходимо демонтировать внутреннее оснащение и обивку кабины, после чего оклеить специальными материалами. В качестве первого слоя применяется виброизоляция StP БиМаст или аналогичная толщиной от 2 до 4 мм. При укладке материала желательно добиться покрытия 80-100%

В качестве первого слоя применяется виброизоляция StP БиМаст или аналогичная толщиной от 2 до 4 мм. При укладке материала желательно добиться покрытия 80-100%

Особое внимание следует уделить сквозным технологическим отверстиям, т.к. их наличие снижает эффект шумоподавления

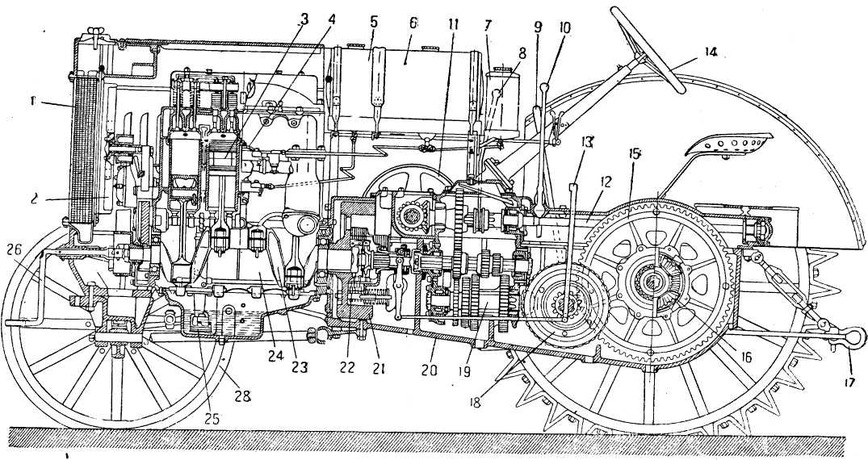

ТТ-4 гусеничный трелёвочный чокерный трактор — Каталог К.В.Х.

Начиная с 1947 г. в нашей стране выпускаются тракторы, специально предназначенные для чокерной трелевки леса. Трелевочные тракторы имеют принципиальные отличия от обычных тракторов. Они снабжены специальным погрузочным устройством, с помощью которого на трактор заталкивается передний конец пачки. На трелевочных тракторах имеется лебедка для сбора и подтаскивания пачки хлыстов. Ходовая часть тракторов эластична.

Ходовая часть тракторов эластична.

В 1956 году принято решение о передаче производства гусеничных трелевочных тракторов для лесной промышленности с Минского Тракторного Завода на Алтайский Тракторный Завод. В сентябре 1957 года без остановки производства сельскохозяйственного трактора был собран первый трелевочный трактор на гусеничном ходу ТДТ-60 для лесозаготовительных работ, на радиаторе которого выделялись знакомые три буквы «АТЗ». Специалисты завода продолжили работу над более мощным трелевочным трактором ТДТ-75. В мае 1962 года коллектив завода перешел на выпуск новой модели трелевочного трактора — ТДТ-75 третьего тягового класса с двигателем Д-75Т-АТ, сменившую на конвейере ТДТ-60. Она стояла на конвейере до ноября 1971 года, когда её полностью сменила следующая модель — ТТ-4, созданная в 1969 году.

В качестве первого этапа внедрения трактора ТТ-4 была выпущена промежуточная модель ТДТ-75А с силовой передачей трактора ТТ-4. Установка новой силовой передачи вызвала изменение отдельных узлов и деталей базового трактора: приводов управления, карданных валов, рамы и погрузочного устройства. Трелевочный трактор ТДТ-75А имел восьмискоростную коробку передач, повышенные тяговые показатели. При создании трактора ТТ-4 обеспечена унификация его основных деталей и узлов с базовой моделью сельскохозяйственного трактора общего назначения Т-4А уже освоенного на АТЗ: дизелей, муфт сцепления, водяных и масляных радиаторов, шторок радиаторов, карданных передач, задних мостов, электрооборудования и ряда узлов вспомогательного оборудования, рабочего места тракториста. Степень унификации трелевочного и сельскохозяйственного тракторов, несмотря на принципиальное различие в компоновочных схемах, составила более 40%.

Трелевочный трактор ТДТ-75А имел восьмискоростную коробку передач, повышенные тяговые показатели. При создании трактора ТТ-4 обеспечена унификация его основных деталей и узлов с базовой моделью сельскохозяйственного трактора общего назначения Т-4А уже освоенного на АТЗ: дизелей, муфт сцепления, водяных и масляных радиаторов, шторок радиаторов, карданных передач, задних мостов, электрооборудования и ряда узлов вспомогательного оборудования, рабочего места тракториста. Степень унификации трелевочного и сельскохозяйственного тракторов, несмотря на принципиальное различие в компоновочных схемах, составила более 40%.

Первые модели трелевочного трактора ТТ-4 сошли с конвейера в 1969 году. Серийное производство начато с ноября 1971 года. Получить трелевочный трактор ТТ-4 тогда еще было очень сложно, ввиду малого объема производства. Но уже через 5 лет ТТ-4 стал лидером среди всего объема трелевочных тракторов.

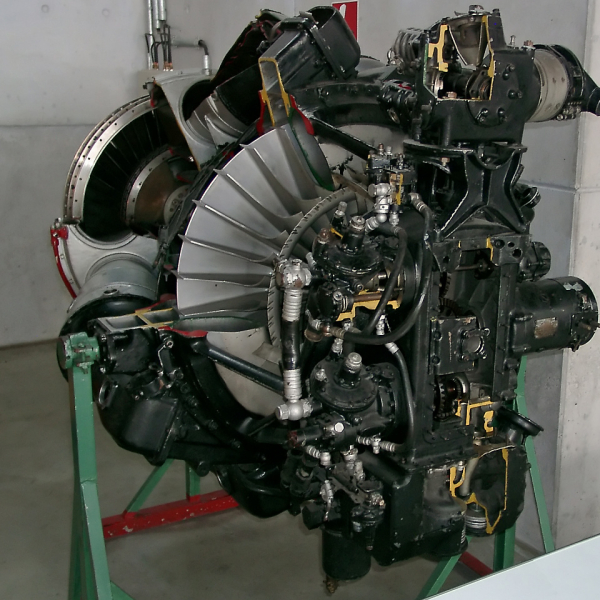

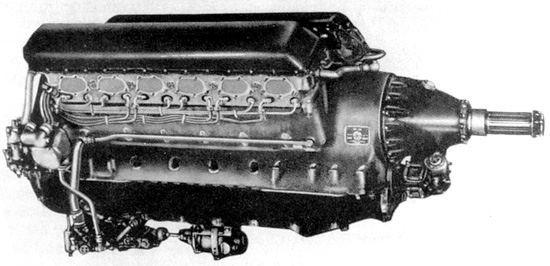

На трактор ТТ-4 установлен шестицилиндровый рядный дизель А-01МЛ мощностью 110 л. с. при 1600 об/мин с высокоэкономичным рабочим процессом.

с. при 1600 об/мин с высокоэкономичным рабочим процессом.

Рабочий процесс, примененный на дизеле А-01МЛ (непосредственный впрыск топлива с камерой сгорания, расположенной в днище поршня) обеспечивает удельный эффективный расход топлива при номинальной мощности не более 185 г/л. с. ч.

Система питания дизеля включает:

- 6-плунжерный блочный топливный насос с механическим центробежным всережимным регулятором

- три топливных фильтра (грубой, тонкой и контрольный тонкой очистки)

- воздухоочиститель с тремя ступенями очистки (воздухозаборный сетчатый фильтр-колпак, мультициклонный из проволочной канители), обеспечивающий коэффициент очистки воздуха 98,5%

- топливный бак емкостью 300 л

- форсунки закрытого типа с многодырчатыми распылителями

- подкачивающий насод

- трубопроводы

Топливный насос дизеля унифицирован по всем деталям, кроме кулачкового вала, с топливным насосом автомобильного дизеля ЯМЗ-236.

На дизеле АМ-01МЛ трактора ТТ-4 применена комбинированная система смазки: под давлением и разбрызгиванием. Циркуляция масла осуществляется шестеренным двухсекционным насосом. Очистка масла двухступенчатая — фильтром грубой очистки с сетчатыми элементами и центробежным фильтром тонкой очистки с реактивным приводом (центрифугой).

Циркуляция масла осуществляется шестеренным двухсекционным насосом. Очистка масла двухступенчатая — фильтром грубой очистки с сетчатыми элементами и центробежным фильтром тонкой очистки с реактивным приводом (центрифугой).

Для регулирования теплового режима работы дизеля предусмотрены пятирядный водяной радиатор, однорядный четырехходовой, масляный радиатор и шторка. Пуск дизеля осуществляется двухтактным пусковым двигателем ПД-10У с электростартером СТ-350. Для подогрева дизеля или поддержания теплового режима неработающего дизеля при длительных стоянках в условиях зимней эксплуатации предусмотрен пусковой жидкостный подогреватель ПЖ-300.

Трансмиссия трелевочного трактора ТТ-4 состоит из двухдисковой постоянной замкнутой муфты сцепления (заимствованной с трактора Т-4А), карданной передачи, раздаточной коробки, механической четырехступенчатой коробки передач с реверс-редуктором, центральной конической передачи с шестернями-со спиральным зубом, планетарных механизмов поворотами бортовых редукторов.

Коробка передач обеспечивает получение восьми скоростей переднего и четырех заднего хода. Увеличенное число передач позволяет более эффективно использовать мощность дизеля и повышает тяговые показатели трактора.

В заднем мосту в качестве механизмов поворота применены сдвоенные одноступенчатые планетарные механизмы с самоустанавливающимися сателлитами, двумя сухими ленточными тормозами солнечных шестерен и двумя остановочными тормозами. Благодаря применению сухих тормозов существенно снижены нагрузки на детали механизма управления.

Значительно упрощено и облегчено управление трактором ТТ-4 и его технологическим оборудованием. Усиление основного тормоза лебедки и установка храповой обгонной муфты обеспечили легкое и надежное управление лебедкой под нагрузкой. Облегчению управления трактором способствовало также введение гидроусилителей управления механизмами поворота и муфтой сцепления, благодаря которым усилие на рычагах управления тормозами планетарных механизмов поворота снижено, до 5 кгс и на педали муфты сцепления — до 8 кгс.

Ходовая система трактора ТТ-4 в основном аналогична ходовой системе тракторов ТДТ-60 и ТДТ-75 и унифицирована с ними по основным узлам и деталям. Снижена напряженность отдельных элементов ходовой системы трактора ТТ-4, а также повышена износостойкость деталей катков и гусениц. Увеличение колеи трактора до 2000 мм дало возможность усилить соединения поперечных труб с лонжеронами рамы, установить уширенную гусеницу, усиленные пружины подвески и ввести в бортовых редукторах люки для демонтажа ведущей шестерни без съема картеров.

На тракторе ТТ-4 значительно усилены рама и погрузочное устройство. Нагрузка от щита при транспортировании пакета деревьев передается непосредственно на раму, минуя трансмиссию и соединительные детали. Это достигнуто путем введения дополнительных задних опор щита, выполненных заодно целое с кронштейнами рамы трактора. При таком погрузочном устройстве ролики, монтируемые на карьерах бортовых редукторов, служат лишь упорами для сброшенного щита при подталкивании пакета или временными опорами при погрузке щита трактора. Погрузочное устройство трактора усилено применением швеллеров вместо уголков и рационализацией настила щита. В результате указанных усовершенствований грузоподъемность трактора повысилась на 6 т.

Погрузочное устройство трактора усилено применением швеллеров вместо уголков и рационализацией настила щита. В результате указанных усовершенствований грузоподъемность трактора повысилась на 6 т.

На картерах бортовых редукторов и раме трактора предусмотрены площадки для присоединительных элементов при агрегатировании трелевочных тракторов с различным оборудованием. На тракторе имеются два отбора мощности — один с переднего конца коленчатого вала дизеля и другой от ВОМ, идущего от коробки передач к заднему мосту. Лебедка и раздаточная коробка трактора ТТ-4 обеспечивают два значения тягового усилия на тросе лебедки — 9 и 12 тс (вместо 8,6 тс у трактора ТДТ-75).

Для улучшения условий труда водителя на тракторе применена цельнометаллическая кабина с распашными дверями и открывающими окнами. Кабина оборудована вентилятором, обогревателем и стеклоочистителями. Сиденье водителя подрессорено и регулируется по горизонтали.

Увеличение производительности трактора ТТ-4 по сравнению с трактором ТДТ-75 составляет 20—25% при одновременном снижении себестоимости 1 м3 стрелеванной древесины на 15%.

Модель оказалась настолько хороша, что первой модернизации подверглась только спустя 20 лет — в 1990-м. Тогда Алтайский завод выпустил ТТ-4М. Изменения оказались масштабными. Этот трактор получил трапециевидную кабину, смещенную влево, вместо двух сидений конструкторы оставили одно, кроме того, установлен более мощный двигатель А-01МРСИ производительностью 130 л. с.

Case IH FARMALL M — ТРАКТОР (01/39

| Описание детали | |

|---|---|

| Номер детали | |

| Наличие на складе | |

| Цена Мессика |

Количество

Касса

Модель НЕ указана в вашем списке оборудования | [Добавить]

Эта модель есть в вашем списке оборудования | [Удалить]

FARMALL M — ТРАКТОР(01/39 — 12/52) ПОИСК ПО КАТАЛОГУ

Примечание: используйте ключевые слова или номера деталей вместо полных предложений для достижения наилучших результатов.

Примеры: 737-3025, 1234, фильтр, масло, насос и т. д.

Каталог запчастей

00 — ОБЩИЕ СВЕДЕНИЯ

01 — ДВИГАТЕЛЬ

КОМПАНИЯ

КОМПАНИЯ 06 — ЭЛЕКТРИЧЕСКИЕ СИСТЕМЫ

07 — Гидравлическая система

12 — Шасси

19 — Приложение

ASSO — Assorted Packages и Sets

9966666666.

Зарегистрируйтесь

Или используйте гостевой логин

Адрес электронной почты

Создание этого канала соответствует требованию Kubota о личном канале связи с нашими клиентами.

Messick’s не будет продавать или злоупотреблять вашей личной информацией.

Тракторы John Deere | Универсальные тракторы серии 5

Перейти к основному содержанию

ТРАКТОРЫ ДЛЯ ЛЮБЫХ ПОТРЕБНОСТЕЙ.

Тракторы 5-й серии мощностью от 50 до 128 л.с. подходят для любых задач.

- Тракторы 5Э

- Тракторы 5М

Универсальные тракторы серии 5E

50–100 л.с.

Выполняйте тяжелые работы на ферме, в собственности или на обочине с помощью тракторов серии 5E. Доступны модели с 3 или 4 цилиндрами.

Доступны модели с 3 или 4 цилиндрами.

Не знаете, какой трактор вам подходит? Сравнить все модели 5E .

5050Э

50 л.с.

- 2WD или MFWD

- 5-летняя гарантия на силовой агрегат

- Доступно в открытой операторской станции

Вид 5050E

5060Е

60 л.с.

- 2WD или MFWD

- 5-летняя гарантия на силовой агрегат

- Предлагается с кабиной премиум-класса, стандартной кабиной или открытой станцией оператора

Просмотр 5060E

5067Е

67 л.с.

- 2WD или MFWD

- 5-летняя гарантия на силовой агрегат

- Предлагается с кабиной премиум-класса, стандартной кабиной или открытой станцией оператора

Вид 5067E

5075Е

73 л. с.

с.

- 2WD или MFWD

- 5-летняя гарантия на силовой агрегат

- Предлагается с кабиной премиум-класса, стандартной кабиной или открытой станцией оператора

Вид 5075E

5090Е

90 л.с.

- Дизельный двигатель John Deere PowerTech™ с нормой выбросов FT4

- Стандартная трансмиссия 12F/12R PowrReverser™ и MFWD

- Кабина или открытое рабочее место оператора

Вид 5090Е

5100Е

100 л.с.

- Дизельный двигатель John Deere PowerTech™ с нормой выбросов FT4

- Стандартная трансмиссия 12F/12R PowrReverser™ и MFWD

- Кабина или открытое рабочее место оператора

- 540/540 Экономичный ВОМ

Посмотреть 5100E

Универсальные тракторы серии 5M

73-128 л.

с. Модернизированные тракторы 5M обеспечивают большую производительность и технологии с несколькими вариантами трансмиссии.

с. Модернизированные тракторы 5M обеспечивают большую производительность и технологии с несколькими вариантами трансмиссии.Не знаете, какой трактор подойдет именно вам? Сравнить все модели 5M .

5075М

73 HP

- Варианты трансмиссии PowrReverser 16F/16R и 32F/16R Hi-Lo

- Выберите кабину с климат-контролем или открытую станцию

- Грузоподъемность сцепки 5 150 фунтов с опцией 5 950 фунтов

Вид 5075M

5095М

93 HP

- Варианты трансмиссии PowrReverser™, PowrQuad™ PLUS или Powr8™

- Выберите кабину с климат-контролем или открытую станцию

- Грузоподъемность сцепного устройства от 5 150 фунтов и дополнительно до 7 860 фунтов

Вид 5095M

5105М

103 HP

- Коробка передач PowrReverser™, PowrQuad™ PLUS или Powr8™

- Выберите кабину с климат-контролем или открытую станцию

- Грузоподъемность сцепного устройства от 5 150 фунтов и дополнительно до 7 860 фунтов

Вид 5105M

5120М

118 HP

- Варианты трансмиссии PowrReverser™, PowrQuad™ PLUS или Powr8™

- Выберите кабину с климат-контролем или открытую станцию

- Грузоподъемность сцепки от 5 150 фунтов и до 7 860 фунтов (опционально)

Вид 5120M

5130М

128 HP

- Варианты трансмиссии PowrQuad™ PLUS или Powr8™

- Кабина с климат-контролем

- Грузоподъемность сцепки от 6 975 фунтов и дополнительно до 7 868 фунтов

View 5130M

Сравните наши тракторы общего назначения серии 5E

| Модель | Двигатель 9 л. с.0005 с.0005 | ВОМ HP | ВОМ Economy | ВОМ Speed | 2WD или MFWD | Кабина или открытая станция |

|---|---|---|---|---|---|---|

50 л.с. (37 кВт) при 2100 об/мин | 37 л.с. (27,6 кВт) при 2100 об/мин | № | 540 при 2100 об/мин | Оба | Открытая станция | |

60 л.с. (45 кВт) при 2100 об/мин | 42,9 л. | Да (дополнительно только для моделей PowrReverser) | 540 при 2100 об/мин 540E при 1588 об/мин | Оба | Оба | |

67 л.с. (50 кВт) при 2100 об/мин | 49 л.с. (36,6 кВт) при 2100 об/мин | Да (дополнительно только для моделей PowrReverser) | 540 при 2100 об/мин 540E при 1588 об/мин | Оба | Оба | |

73 л. | 57,6 л.с. (43 кВт) при 2100 об/мин | Да (дополнительно только для моделей PowrReverser) | 540 при 2100 об/мин 540E при 1588 об/мин | Оба | Оба | |

90 л.с. (67 кВт) при 2400 об/мин | 75 (52,2 кВт) при 2400 об/мин | Да Стандарт | 540 при 2400 об/мин 540E при 1716 об/мин 1000 при 2400 об/мин | МФВД | Оба | |

100 л. | 85 (63,4 кВт) при 2400 об/мин | Да Стандартный | 540 при 2400 об/мин 540E при 1716 об/мин 1000 при 2400 об/мин | МФВД | Оба |

Сравните наши 5 -метровые тракторы серии

| Модель | Двигатель HP | PTO HP | RATED FLOW | PTO SPEEP | 2WD RATED | PTO SPEEP | 2WD LATE | PTO SPEED | 2WD LATE | PTO SPEED | 2WD. |

|---|---|---|---|---|---|---|

73,9 л.с. (55,1 кВт) при 2200 об/мин | 57,7 л.с. (43 кВт) при 2100 об/мин | 24,7 гал/мин (94 л/м) | 540 при 2100 об/мин 540E при 1645 об/мин 1000 при 2100 об/мин | Оба | Оба | |

93 л.с. (70 кВт) | 80 л.с. (58,8 кВт) при 2100 об/мин | PowrReverser PowrQuad PLUS/ Powr8 | 540 при 2100 об/мин 540E при 1645 об/мин 1000 при 2100 об/мин | PowrReverser PowrQuad PLUS/ Powr8 | PowrReverser PowrQuad PLUS/Powr8 | |

103 л. | 105 л.с. (77,2 кВт) при 2100 об/мин | PowrReverser™: 24,7 галлона в минуту (94 л/мин) PowrQuad™ PLUS/Powr8™: 25,6 галлона в минуту (97 л/мин) | 540 при 2100 об/мин 540E при 1645 об/мин 1000 при 2100 об/мин | МФВД | PowrReverser PowrQuad PLUS/Powr8 | |

118 л.с. (88 кВт) | 105 л.с. (77,2 кВт) при 2100 об/мин | PowrReverser™: 24,7 галлона в минуту (94 л/мин) PowrQuad™ PLUS/Powr8™: 25,6 галлона в минуту (97 л/мин) | 540 об/мин при 2100 об/мин 540E об/мин при 1645 об/мин 1000 об/мин при 2100 об/мин | МФВД | PowrReverser PowrQuad PLUS/Powr8 | |

128 л. | 115 л.с. (84,5 кВт) при 2100 об/мин | 25,6 гал/мин (96,9 л/мин) | 540 при 2100 об/мин 540E при 1645 об/мин 1000 при 2100 об/мин | МФВД | Только кабина |

Аналогичные продукты

Дополнительные ресурсы

6120M | Коммунальные тракторы | Джон Дир США

- Двигатель л.с.: Макс. 133 | 120 Rated

- Двигатель John Deere FT4 PowerTech™ сочетает в себе производительность и экономичность

- Варианты трансмиссии: PQT, AQT, CQT или IVT

- Доступен в конфигурации с кабиной или открытой станцией

- Стандартная гидравлическая система с компенсацией давления 21 гал/мин; Доступна система с компенсацией давления и расхода на 30 галлонов в минуту

Создайте свой собственный

Функции

Особенности

Развернуть всеСвернуть все

Модернизированный капот и увеличенный радиус поворота облегчают маневрирование в ограниченном пространстве

6120M с обновленным капотом и укороченной колесной базой

Трактор 6M был разработан для обеспечения максимальной маневренности и обзора, независимо от выполняемой работы. Благодаря обновленному дизайну наклонного капота на моделях с кабиной вы можете видеть все — фронтальный погрузчик, навесное оборудование и фронтальные орудия — с увеличенным расстоянием обзора спереди 5,5 м (18 футов). Это на 2,2 м (7,3 фута) больше видимости по сравнению с предыдущими моделями.

Благодаря обновленному дизайну наклонного капота на моделях с кабиной вы можете видеть все — фронтальный погрузчик, навесное оборудование и фронтальные орудия — с увеличенным расстоянием обзора спереди 5,5 м (18 футов). Это на 2,2 м (7,3 фута) больше видимости по сравнению с предыдущими моделями.

Если вы работаете в коралях и других небольших помещениях, то вы знаете, насколько выгодной может быть короткая колесная база, когда дело доходит до входа и выхода из узких мест. Модели 6110M и 6120M имеют укороченную на 17,8 см (7 дюймов) колесную базу (240 см [94,5 дюйма]), что дает вам мощность трактора 6M с маневренностью меньшего трактора. Воспользуйтесь преимуществами радиуса поворота 4,3 м (14 футов), который идеально подходит для уборки коровников, работы с домашним скотом, прессования сена, покоса дорог и многого другого.

Примечание. Эти изменения не относятся к моделям с открытой станцией оператора (OOS).

Поездка с комфортом благодаря обновленной кабине и опциям премиум-класса

Стандартная кабина 6120M с консолью Compact CommandARM™

Нельзя отрицать, что вы проводите много времени в кабине. Проведите время с пользой с обновленной кабиной трактора 6M. Руководствуясь передовыми принципами эргономики и четырьмя различными пакетами кабин, позволяющими настроить ваш рабочий процесс, вы получите более продуктивную, комфортную и эффективную работу. Все тракторы 6M в стандартной комплектации будут поставляться с цифровым дисплеем на угловой стойке, что заменит предыдущую комбинацию приборов за рулевым колесом. Этот легко читаемый цифровой дисплей дает вам доступ ко всем важным данным и настройкам машины в одном месте. Кроме того, доступны премиум-опции, позволяющие настроить 6M для выполнения любых операций, в том числе:

Проведите время с пользой с обновленной кабиной трактора 6M. Руководствуясь передовыми принципами эргономики и четырьмя различными пакетами кабин, позволяющими настроить ваш рабочий процесс, вы получите более продуктивную, комфортную и эффективную работу. Все тракторы 6M в стандартной комплектации будут поставляться с цифровым дисплеем на угловой стойке, что заменит предыдущую комбинацию приборов за рулевым колесом. Этот легко читаемый цифровой дисплей дает вам доступ ко всем важным данным и настройкам машины в одном месте. Кроме того, доступны премиум-опции, позволяющие настроить 6M для выполнения любых операций, в том числе:

- Механический или электрический реконфигурируемый джойстик с функцией PowrReverser™

- Быстро и легко меняйте направление нажатием кнопки во время работы погрузчика

- Компактная консоль CommandARM™

- Поворачивайтесь в своем кресле и держите все органы управления под рукой

- Трехрычажная подвеска (TLS TM )

- Повышение производительности при транспортировке и полевых условиях за счет превосходной устойчивости, плавности хода и комфорта благодаря переднему мосту с подвеской

- Механическая подвеска кабины

- Панорамная крыша

Панорамная крыша

Угловой дисплей

Bluetooth является товарным знаком Bluetooth SIG, Inc.

Снижение расхода топлива с помощью проверенной и простой в использовании трансмиссии IVT™

Ручка управления трансмиссией IVT на Тракторе 6М

Операторы, которым нужна более удобная, экономичная и проверенная трансмиссия, могут перейти на систему бесступенчатой трансмиссии (AutoPowr™/IVT) для любого трактора от 6110M до 6140M. В системе IVT используется комбинация механической и гидростатической мощности, обеспечивающая бесступенчатую и непрерывную мощность в бесконечном диапазоне скоростей.

Рычаг одной скорости используется для интуитивно понятного и точного управления скоростью от 0,05 км/ч (0,03 мили в час) до 40 км/ч (25 миль в час). Колесо быстро и легко регулируется большим пальцем оператора, чтобы установить максимальную заданную скорость вперед или назад в каждом диапазоне скоростей. Операторы также могут наслаждаться снижением затрат на топливо и более тихой и комфортной ездой, поскольку транспортная скорость достигается при более низких оборотах двигателя. Дополнительные преимущества:

Дополнительные преимущества:

- Простота в эксплуатации

- Меньше времени переключения для лучшего управления навесным оборудованием

- Точное управление скоростями

- При ускорении обороты двигателя поддерживаются на минимальном уровне в пределах диапазона максимального крутящего момента двигателя для снижения шума и расхода топлива

Больше внимания уделяйте работе, а не рулевому управлению с системой навигации AutoTrac™ на дисплее угловой стойки

AutoTrac на дисплее угловой стойки

Если вам нужна недорогая интегрированная система навигации, тракторы 6M оснащены системой навигации AutoTrac с цифровым дисплеем на угловой стойке. Для этой функции только прямого пути вам больше не нужен дополнительный дисплей или активация. Чтобы использовать AutoTrac на дисплее угловой стойки, просто закажите трактор 6M с поддержкой AutoTrac (код 1758) и установите приемник StarFire™ 6000 (код 1881). В то время как AutoTrac выполняет прямые проходы, вы можете больше сосредоточиться на качестве работы и покинуть поле менее уставшим после долгого дня скашивания, опрыскивания или других полевых работ.

В то время как AutoTrac выполняет прямые проходы, вы можете больше сосредоточиться на качестве работы и покинуть поле менее уставшим после долгого дня скашивания, опрыскивания или других полевых работ.

Преимущества AutoTrac на дисплее угловой стойки:

- Простота доступа, настройки и запуска

- Устранение перекрытия навесного оборудования и оптимизация эффективности машины

- Снижение утомляемости оператора

- Меньше затрат, чем добавление дополнительного дисплея и активация

Если вам нужны дополнительные возможности, например различные типы гусениц или документация, John Deere также предлагает универсальный дисплей 4240 и 4640. Эти дисплеи обеспечивают навигацию AutoTrac, которая обеспечивает повышенное удобство использования, повышенную производительность и более широкий выбор оператора. Дополнительные преимущества:

- Отображение на экране

- Документация

- Управление секциями

Универсальный дисплей John Deere 4240

Идеальная комбинация трактор-погрузчик с 600R Совместимость с погрузчиком

Модернизация для улучшения работы погрузчика

Трактор 6120M с погрузчиком 600R

Погрузчик 600R был переработан, чтобы без труда работать с тракторами 6110M и 6120M 2020 модельного года. В сочетании с наклонной конструкцией капота трактора погрузчик 600R оснащен изогнутыми стрелами, что создает идеальную комбинацию трактора и погрузчика. Эта комбинация также включает в себя 22,9Уменьшение общей длины машины и погрузчика на 9 дюймов (9 дюймов), улучшение обзора вперед более чем на 2,1 м (7 футов). Соединение трактора 6110M или 6120M 2020 модельного года с погрузчиком 600R обеспечивает прямой обзор навесного оборудования погрузчика, обеспечивая более эффективную работу при любом применении погрузчика.

В сочетании с наклонной конструкцией капота трактора погрузчик 600R оснащен изогнутыми стрелами, что создает идеальную комбинацию трактора и погрузчика. Эта комбинация также включает в себя 22,9Уменьшение общей длины машины и погрузчика на 9 дюймов (9 дюймов), улучшение обзора вперед более чем на 2,1 м (7 футов). Соединение трактора 6110M или 6120M 2020 модельного года с погрузчиком 600R обеспечивает прямой обзор навесного оборудования погрузчика, обеспечивая более эффективную работу при любом применении погрузчика.

Панорамная крыша для улучшения обзора

Погрузчик 600R через панорамную крышу трактора 6120M

По мере увеличения высоты подъема погрузчиков серии R большая панорамная крыша в кабинах тракторов 6110M и 6120M 2020 модельного года обеспечивает дополнительный обзор всего цикла подъема погрузчика. Погрузчик 600R имеет высоту подъема до 391,2 см (154 дюйма), что позволяет оператору штабелировать три тюка. Панорамная крыша большего размера упрощает выполнение задач, требующих максимальной высоты погрузчика.

Светоизлучающий диод (LED) для различных условий эксплуатации

Трактор 6110M и погрузчик 600R со светодиодным освещением

Для улучшения видимости тракторы 6110M/6120M модельного года 2020 и погрузчик 600R могут быть оснащены светодиодными фонарями. Светодиодные лампы, излучаемые из кабины трактора и стрелы погрузчика, упрощают работу с погрузчиком в различных условиях эксплуатации. Комбинация опционального светодиодного освещения погрузчика с пакетом светодиодных фонарей на тракторе 6110M или 6120M обеспечит непревзойденную видимость, повышающую удобство работы оператора при выполнении любой задачи.

Увеличьте мощность и производительность операций с помощью интеллектуального управления питанием

6120M с интеллектуальным управлением питанием

Тракторы моделей от 6110M до 6140M оснащены интеллектуальной системой управления питанием (IPM). IPM обеспечивает наддув 14,9 кВт (20 л.с.) для операций, использующих задний отбор мощности (ВОМ) в приложениях с высокой мощностью или на транспорте. Преимущества IPM включают повышение производительности, увеличение ускорения и возможность поддерживать желаемую скорость транспортировки. Требования для того, чтобы IPM было активным, включают:

IPM обеспечивает наддув 14,9 кВт (20 л.с.) для операций, использующих задний отбор мощности (ВОМ) в приложениях с высокой мощностью или на транспорте. Преимущества IPM включают повышение производительности, увеличение ускорения и возможность поддерживать желаемую скорость транспортировки. Требования для того, чтобы IPM было активным, включают:

- Транспортные приложения: Минимальная скорость относительно земли, при которой начинает применяться дополнительная мощность для всех моделей, составляет 15 км/ч (9,3 мили в час), при условии, что двигатель уже полностью загружен. Выход на полную дополнительную мощность происходит по мере того, как скорость продолжает увеличиваться.

- Активация МОМ: Электронная система должна определять мощность, проходящую через муфту привода МОМ. При использовании навесного оборудования с приводом от ВОМ мощность двигателя постепенно увеличивается, когда скорость движения превышает 1 км/ч (0,6 мили в час), если электронная система определяет соответствующую высокую потребность в мощности ВОМ.

Полная мощность становится доступной со скорости 2,5 км/ч (1,5 мили в час).

Полная мощность становится доступной со скорости 2,5 км/ч (1,5 мили в час).

Простое управление навесным оборудованием с помощью установленных сзади селективных регулирующих клапанов (SCV)

Дополнительные электрические регулирующие клапаны (E-SCV)

Все модели 6M поставляются с возможностью перехода с механического на электронно-управляемый SCV. Для управления задним навесным оборудованием можно заказать до четырех электрических SCV или до трех электрических SCV плюс дополнительная мощность. Каждый SCV имеет четыре положения: нейтральное, поднятое, нижнее и плавающее. Электрические SCV полностью регулируются с помощью цифрового дисплея на угловой стойке. Кроме того, вы можете выбрать, какие SCV подходят для вашей работы, используя следующие комбинации SCV:

С Compact CommandARM ™ консоль:

- Возможно до четырех электрических SCV или три плюс мощность сверх

- Доступны комплекты погрузчика с электрическим джойстиком

- Механические SCV недоступны

С правой консолью:

- Возможно до трех механических SCV плюс мощность выше

- Возможно до четырех электрических SCV или три плюс мощность свыше

- Доступна комбинация из двух электрических и одного или двух механических SCV

- Пакеты погрузчика с максимум тремя механическими SCV

- Доступны комплекты погрузчика с электрическим джойстиком

Повышение универсальности за счет передней навески и переднего механизма отбора мощности (ВОМ)

6120M с дополнительной передней навеской

Для всех тракторов серии 6M на заводе может быть установлена дополнительная встроенная передняя сцепка John Deere категории 3N с тяговыми звеньями на конце крюка. Высокая грузоподъемность 4400 кг (9700 фунтов) и 3300 кг (7 275 фунтов) во всем диапазоне подъема обеспечивает совместимость с тяжелыми передними орудиями и балластами. Если трактор не оборудован трехрычажной подвеской (TLS™), для обеспечения комфорта вождения будет установлен гидроаккумулятор. Передняя сцепка позволяет:

Высокая грузоподъемность 4400 кг (9700 фунтов) и 3300 кг (7 275 фунтов) во всем диапазоне подъема обеспечивает совместимость с тяжелыми передними орудиями и балластами. Если трактор не оборудован трехрычажной подвеской (TLS™), для обеспечения комфорта вождения будет установлен гидроаккумулятор. Передняя сцепка позволяет:

- Максимальное время безотказной работы благодаря быстрому и простому переходу из сложенного положения в рабочее

- Гибкость оператора благодаря переднему балласту

- Дополнительное наличие интегрированного переднего механизма отбора мощности (ВОМ)

- ВОМ, вращающийся против часовой стрелки (вид спереди)

Увеличьте видимость и производительность с помощью легких комплектов

6155M с комплектом светодиодной (LED) подсветки премиум-класса

Фары на тракторах серии 6M расположены и спроектированы таким образом, чтобы обеспечить максимальный обзор спереди, сбоку и сзади для повышения производительности в любых условиях эксплуатации. Обновленная схема освещения кабины обеспечивает освещение на 330 градусов, а освещение капота обеспечивает освещение на оставшиеся 30 градусов. У вас есть два варианта модернизации освещения с доступными пакетами освещения «Эконом» и «Премиум»:

Обновленная схема освещения кабины обеспечивает освещение на 330 градусов, а освещение капота обеспечивает освещение на оставшиеся 30 градусов. У вас есть два варианта модернизации освещения с доступными пакетами освещения «Эконом» и «Премиум»:

- Эконом-легкий пакет

- Две дополнительные рабочие фары спереди, сбоку и сзади

- Легкий пакет Premium

- Две дополнительные рабочие фары спереди, сбоку и сзади

- Все фонари светодиодные

Для обоих комплектов требуется генератор 14 В/150 А (код 8741) и аккумулятор 12 В/174 А·ч (код 8747).

Оставайтесь на связи со всеми машинами из любой точки мира с помощью системы JDLink™

John Deere 6120M с приемником StarFire™ 6000 и планшетом с JDLink

Операторы, желающие получить удаленный доступ к критически важным данным о машинах и управлять своим парком из одного места, могут использовать JDLink. JDLink — это телематическая система от John Deere, которая соединяет все машины в поле с офисными и мобильными устройствами. Технология основана на контроллере модульного телематического шлюза (MTG), который собирает и передает данные через сотовую сеть с использованием выборочных точек данных в режиме, близком к реальному времени. С JDLink операторы могут:

JDLink — это телематическая система от John Deere, которая соединяет все машины в поле с офисными и мобильными устройствами. Технология основана на контроллере модульного телематического шлюза (MTG), который собирает и передает данные через сотовую сеть с использованием выборочных точек данных в режиме, близком к реальному времени. С JDLink операторы могут:

- Удаленный просмотр информации с компьютера, телефона или планшета

- Доступ к данным машины, таким как моточасы и уровень топлива

- Местоположение и история гусеничной машины

- Настройка и управление геозонами и комендантским часом

- Управление планами обслуживания и предупреждениями

Косилка-плющилка John Deere 6155M и 835 с приемником StarFire 6000 и JDLink

Улучшенный доступ для обслуживания благодаря боковым панелям и расположению масломерного щупа

Съемные боковые панели для легкого доступа на 6120M

Боковые панели, прикрепленные к 6120M

Тракторы серии 6M были переработаны, чтобы соответствовать строгим требованиям надежности и удобства обслуживания. Ежедневные требования к техническому обслуживанию были снижены, и их легко выполнить благодаря улучшенному доступу к двигателю. Все модели 6M оснащены 60-градусным кожухом, а модели 6110M и 6120M оснащены съемными боковыми панелями, обеспечивающими легкий доступ, что сокращает время и еще больше упрощает обслуживание.

Ежедневные требования к техническому обслуживанию были снижены, и их легко выполнить благодаря улучшенному доступу к двигателю. Все модели 6M оснащены 60-градусным кожухом, а модели 6110M и 6120M оснащены съемными боковыми панелями, обеспечивающими легкий доступ, что сокращает время и еще больше упрощает обслуживание.

Эти функции позволяют быстро и легко проверять такие детали, как:

- Масляный фильтр двигателя

- Топливный фильтр двигателя

- Резервуар регенерации охлаждающей жидкости

- Воздухоочиститель

Кроме того, маслоизмерительный щуп на моделях 6110M и 6120M позволяет проверять уровень масла в двигателе, не открывая капот.

Обновлено расположение масляного щупа на 6110M-6120M.

John Deere Connected Support™ предотвращает простои и эффективно решает проблемы с помощью революционных технологических решений

Подключенная технология поддержки

Покупая оборудование John Deere, вы ожидаете от него надежности. Вы также знаете, что проблемы могут возникнуть, и продукт хорош настолько, насколько хороша его поддержка. Вот почему оборудование John Deere оснащено технологией, которая определяет потенциальные проблемы и может быстро предупредить вас и вашего дилера — в кабине или где бы вы ни находились.

Вы также знаете, что проблемы могут возникнуть, и продукт хорош настолько, насколько хороша его поддержка. Вот почему оборудование John Deere оснащено технологией, которая определяет потенциальные проблемы и может быстро предупредить вас и вашего дилера — в кабине или где бы вы ни находились.

Служба поддержки John Deere Connected Support — это революционное изменение в поддержке, которое использует технологии и возможности подключения телематики JDLink™ для предотвращения простоев и более быстрого решения проблем. Эти инструменты сокращают время простоя в среднем на 20 %, позволяя быстрее реагировать на непредвиденные проблемы и сокращая количество выездов технического персонала на вашу машину. Для некоторых проблем незапланированные простои можно даже полностью предотвратить за счет прогнозирования проблемы.

С вашего разрешения служба поддержки John Deere Connected:

- Обеспечивает бесперебойную работу, следя за состоянием машины и оперативно сообщая вам и вашему дилеру о проблемах

- Экономит время за счет удаленного просмотра дисплеев в кабине, что сокращает число поездок к машине

- Сокращает или даже устраняет количество выездов технического персонала к машине благодаря возможностям удаленной диагностики и удаленного перепрограммирования программного обеспечения

- Предоставляет специалистам информацию, необходимую для более быстрого реагирования на простои и их полного предотвращения

Благодаря более чем десятилетнему опыту использования возможностей подключения для решения проблем, ни у кого больше нет опыта, инструментов и знаний, которые помогут вам работать так, как это могут сделать John Deere и ваш дилер John Deere. Connected Support — это встроенная функция для всех продуктов John Deere с JDLink, установленным на заводе или в полевых условиях.

Connected Support — это встроенная функция для всех продуктов John Deere с JDLink, установленным на заводе или в полевых условиях.

Показать больше Показать меньше

Спецификации и сравнение

Характеристики и сравнение

ДОБАВИТЬ МОДЕЛЬ —Пожалуйста, выберите—Добавить модель

ДОБАВИТЬ МОДЕЛЬ —Выберите—Экспорт в Excel

Основные характеристики

| Описание двигателя | John Deere PowerTech™ EWL | |||

|---|---|---|---|---|

| Объем двигателя | 4,5 л 275 куб. дюймов | |||

| Номинальная мощность двигателя | 88 кВт 120 л.с. с IPM: 103 кВт 140 л.  с. с. | |||

| Максимальная мощность двигателя | 98 кВт 133 л.с. с IPM: 106 кВт 144 л.с. | |||

| Номинальная мощность ВОМ (л.с. по SAE) | 69 кВт 94 л.с. | |||

| Максимальная мощность ВОМ | При 1000 об/мин ВОМ с IPM: 87 кВт 118 л.с. | |||

| Тип коробки передач | Стандарт: John Deere, 24-скоростной PowrQuad™ Plus, 40 км/ч Дополнительно: John Deere, 16-скоростной PowrQuad Plus, 30 км/ч John Deere, 24-скоростной AutoQuad™ Plus, 40 км/ч John Deere, 24-скоростной CommandQuad™ Plus 40 км/ч AutoPowr™/IVT™ 40 км/ч Creeper (PowrQuad Plus и AutoQuad Plus) | |||

| Гидронасос номинальная мощность | Стандарт: 35-кубовый насос: 80 л/мин 21 гал/мин Дополнительно: 45-кубовый насос: 114 л/мин 30 гал/мин | |||

| Категория задней сцепки (обозначение SAE) | 2/3Н | |||

| Масса базовой машины | 5680 кг 12 522 фунта | |||

Максимальная мощность двигателя PS (л. с. по ISO) при максимальной частоте вращения двигателя (EU 2016/1628) с. по ISO) при максимальной частоте вращения двигателя (EU 2016/1628) | ||||

| Номинальная мощность двигателя PS (л.с. по ISO) при номинальной частоте вращения двигателя (EU 2016/1628) |

Характеристики двигателя

| Описание | Джон Дир PowerTech EWL | |||

|---|---|---|---|---|

| Тип двигателя | 4045HL290 | |||

| Семейство двигателей | JDXL04.5317 | |||

| Номинальная скорость | 2100 об/мин | |||

| Аспирация | Одинарный турбокомпрессор с перепускным клапаном | |||

| Гильзы цилиндров | ||||

| Уровень выбросов | Последний уровень 4 | |||

| Тип после обработки | Катализатор окисления дизельных двигателей (DOC) и селективная каталитическая нейтрализация (SCR) с использованием жидкости для выхлопных газов дизельных двигателей (DEF) | |||

| Рабочий объем | 4,5 л 275 куб.  дюймов дюймов |

Мощность двигателя

| Номинальная мощность | 88 кВт 120 л.с. с IPM: 103 кВт 140 л.с. | |||

|---|---|---|---|---|

| Номинальная мощность ВОМ (л.с. по SAE) | 69 кВт 94 л.с. | |||

| Максимальная мощность ВОМ | При 1000 об/мин ВОМ с ИПМ: 87 кВт 118 л.с. | |||

| Интеллектуальное управление питанием (IPM) | ||||

| Повышение мощности | 10 процентов | |||

| Максимальная мощность двигателя | 98 кВт 133 л.  с. с. с IPM: 106 кВт 144 л.с. | |||

| Максимальный крутящий момент двигателя | При 1600 об/мин: 562 Н·м 414,5 фунт-фут | |||

| Сила дышла | ||||

| Повышение крутящего момента ВОМ | 40 процентов | |||

| Система впрыска топлива и управление | ||||

| Воздухоочиститель тип | ||||

Максимальная мощность двигателя PS (л. с. ISO) при максимальной частоте вращения двигателя (EU 2016/1628) с. ISO) при максимальной частоте вращения двигателя (EU 2016/1628) | ||||

| Номинальная мощность двигателя PS (л.с. по ISO) при номинальной частоте вращения двигателя (EU 2016/1628) |

Трансмиссия

| Тип | Стандарт: John Deere, 24-скоростной PowrQuad Plus, 40 км/ч Дополнительно: John Deere, 16-скоростной PowrQuad Plus, 30 км/ч John Deere, 24-скоростной AutoQuad Plus, 40 км/ч John Deere, 24-скоростной CommandQuad Plus, 40 км /ч AutoPowr/IVT 40 км/ч Creeper (PowrQuad Plus и AutoQuad Plus) | |||

|---|---|---|---|---|

| Реверс | Электронный левый реверс | |||

| Сцепление; мокрый/сухой | ||||

| Крипер | Дополнительно |

Гидравлическая система

| Тип | Стандарт: с компенсацией давления (PC) Дополнительно: система с компенсацией давления и расхода (PFC) с функцией измерения нагрузки | |||

|---|---|---|---|---|

| Номинальная производительность насоса | Стандарт: 35-кубовый насос: 80 л/мин 21 гал/мин Дополнительно: 45-кубовый насос: 114 л/мин 30 гал/мин | |||

| Доступный расход на один задний SCV | ||||

| Доступный поток на передних SCV | ||||

| Количество задних селективных регулирующих клапанов (SCV) | Стандарт: два соединителя ISO Дополнительно: от двух до четырех соединителей ISO | |||

| Количество средних селективных регулирующих клапанов (SCV) | До трех | |||

| Количество передних селективных регулирующих клапанов (SCV) | ||||

| Джойстик управления SCV | Механический/электрический | |||

| Вспомогательные гидравлические элементы | ||||

| Управление SCV |

Задняя сцепка

| Регулятор тяги сцепки, датчик нагрузки, тип | ||||

|---|---|---|---|---|

| Имеются клапаны дистанционного управления | Стандартный | |||

| Категория сцепки (обозначение SAE) | 2/3Н | |||

| Максимальная грузоподъемность за точками подъема | Стандарт: 3750 кг 8267,3 фунта Дополнительно: 5000 кг 11 023,1 фунта | |||

| Грузоподъемность на стандартной раме | ||||

| Тип датчика | Электронная нижняя тяга | |||

| Блокировка дифференциала заднего моста | Электрогидравлический с муфтой масляного охлаждения |

Дышло

| Категория дышла | Категория 2 | |||

|---|---|---|---|---|

| Максимальная вертикальная нагрузка | Использование на дороге/в поле (удлинение 250 мм): 2000 кг 4409,2 фунта Использование в поле (удлинение 350 мм): 1400 кг 3086,5 фунта Использование в поле (удлинение 400 мм): 1200 кг 2645,5 фунта |

Задний механизм отбора мощности (ВОМ)

| Тип | Многодисковая конструкция с электрогидравлическим приводом и масляным охлаждением Стандарт: 38 мм (1,496 дюйма) 540, 1000 реверсивный вал | |||

|---|---|---|---|---|

| Число оборотов двигателя (при номинальной частоте вращения ВОМ) | 540: 1977 об/мин 1000: 1972 об/мин | |||

| Экономичные скорости ВОМ | ||||

| Скорости заднего ВОМ | ||||

| Доступность многоскоростного ВОМ | ||||

| Доступность опции ВОМ скорости относительно земли | ||||

| Включение механизма отбора мощности | Внутрикабинный переключатель и внешний пульт дистанционного управления на крыле |

Передняя сцепка

| Категория | 3Н | |||

|---|---|---|---|---|

| Электроэнергия | Семиштыревая электрическая розетка | |||

| Стандартная грузоподъемность | 4400 кг 9700,3 фунта | |||

| Передний механизм отбора мощности (ВОМ) | С электрогидравлическим приводом, многодисковая конструкция с масляным охлаждением | |||

| Скорость ВОМ | 1000 ВОМ: 1969 об/мин |

Задний мост

| Тип | Стандарт: задняя ось с фланцем Дополнительно: Задний мост с реечной передачей — вал 79 мм (3,1 дюйма) (длина 2,556 м/8,4 фута) Задний мост с реечной передачей — вал 79 мм (3,1 дюйма) — короткая версия (длина 2,286 м/7,5 фута) | мм|||

|---|---|---|---|---|

| Конечная передача типа | Три планетарных редуктора | |||

| Управление дифференциалом | ||||

| Тип оси | ||||

| Тормоза, тип и управление | Основной тормоз (ножной тормоз): Самовыравнивающийся, саморегулирующийся, с гидравлическим приводом, с масляным охлаждением Дополнительный тормоз: С гидравлическим приводом, встроенный в основной тормоз (рычаг на левой стороне сиденья оператора) Стояночный замок: Стояночный замок с механической трансмиссией Торможение механическим передним приводом (MFWD): автоматическое включение MFWD (MFWD включается для торможения на скорости менее 5 км/ч [3,1 мили в час]) Тормоза передней оси (дополнительно): TLS™ с тормозами передней оси (с масляным охлаждением, самовыравнивающимся, саморегулирующимся, с гидравлическим приводом) | |||

| Блокировка заднего дифференциала | Электрогидравлический с муфтой масляного охлаждения | |||

| Грузоподъемность |

Передний мост

| Тип | Стандарт: MFWD Дополнительно: полный привод (2WD) Трехрычажная подвеска (TLS) Ось MFWD (гидропневматическая, постоянно активная, трехрычажная, самовыравнивающаяся подвеска с подвеской 100 мм [3,9 дюйма] диапазон) Трехрычажная подвеска MFWD с тормозами | |||

|---|---|---|---|---|

| Блокировка дифференциала переднего моста | Самоблокирующийся дифференциал | |||

| Грузоподъемность |

Шины

| Задние | 600/65R38 (175) | |||

|---|---|---|---|---|

| Диапазон протектора колеса | ||||

| Радиус поворота с тормозами | ||||

| Радиус поворота без тормозов | ||||

| Центральная система подкачки шин (CTIS) | ||||

| Передний |

Направляющие

| Расстояние между ступенями | ||||

|---|---|---|---|---|

| Тип привода | ||||

| Ширина колеи | ||||

| Промежуточные ролики |

Рулевое управление

| Тип | Датчик динамической нагрузки, гидростатический, расходомер |

|---|

Тормоза

| Основной тормоз (ножной) | ||||

|---|---|---|---|---|

| Вспомогательный тормоз | ||||

| Стояночный замок | ||||

| Торможение MFWD | ||||

| Тормоза переднего моста | ||||

| Вспомогательные тормоза | ||||

| Гидравлические тормоза прицепа | ||||

| Пневматические тормоза прицепа |

Электрическая система

| Размер генератора | Стандарт: 14 В/120 А Дополнительно: 14 В/150 А 14 В/200 А | |||

|---|---|---|---|---|

| Дополнительные батареи | Стандарт: 12 В/154 А-ч Дополнительно: 12 В/174 А-ч | |||

| Рабочие фары | ||||

| Тип лампы в фаре (галоген, зенон, светодиод) | ||||

| Тип лампы маяка (галоген, зенон, светодиод) | ||||

| дБ(А) для резервной сигнализации | ||||

| Суммарный ток холодного запуска |

Станция оператора

| Защита от опрокидывания, OOS | Место переключения передач — консоль/пол Консоль | |||

|---|---|---|---|---|

| Сиденье | Стандарт: сиденье эконом-класса с механической подвеской Дополнительно: стандартное сиденье с пневматической подвеской | |||

| Подвеска кабины | Дополнительно: механическая подвеска кабины (MCS) | |||

| Сиденье для инструктора | Дополнительно | |||

| Дисплей | Дисплей угловой стойки (правая передняя стойка) Функциональность: монитор производительности и индивидуальные настройки | |||

| Радио | Дополнительный встроенный | |||

| Внутренний объем кабины | 2,73 м 3 96,41 куб.  футов футов | |||

| дБ(А) рейтинг | 70 дБА | |||

| Стекло кабины | Без люка или панорамной крыши: 4,85 м 2 52,2 кв. фута | |||

| Класс безопасного стекла | ||||

| Вид спереди |

Размеры

| Колесная база | 2400 мм 94,5 дюйма | |||

|---|---|---|---|---|

| Общая ширина | Минимум: 2000 мм (420/85R30 (148)) 78,74 дюйма Максимум: 2550 мм (600/65R38 (175)) 100,39 дюйма | |||

| Общая длина | 4377 мм 172,3 дюйма | |||

| Общая высота | 2940 мм 115,75 дюйма | |||

| Зазор дышла | ||||

| Центр передней оси | Дорожный просвет: Минимум. : 364 мм : 364 мм 14,3 дюйма Максимум: 559 мм 22 дюйма | |||

| Приблизительный вес брутто, открытый; кабина | Кабина: 5680 кг 12 522 фунта |

Масса

| Масса базовой машины | Передний мост 2180 кг 4806 фунтов Задний мост 3500 кг 7716 фунтов 5680 кг 12 522 фунтов | |||

|---|---|---|---|---|

| Максимальный уровень балласта | ||||

| Максимально допустимый вес | 9500 кг 20 944 фунта |

Объем

| Объем масла в картере | 17 л 4,5 галлона США | |||

|---|---|---|---|---|

| Топливный бак | 175 л 46,2 галлона США | |||

| Бак для жидкости для выхлопных газов дизельных двигателей (DEF) | 19 л 5 галлонов США.  | |||

| Система охлаждения | 20 л 5,3 галлона США. | |||

| Трансмиссионно-гидравлическая система | PowrQuad Plus/AutoQuad Plus: 60 л 15,9 галлона США. |

Ремонтопригодность

| Интервал замены моторного масла | 500 часов | |||

|---|---|---|---|---|

| Интервал замены гидравлического/трансмиссионного масла | 1500 часов | |||

| Интервал замены охлаждающей жидкости двигателя | 6000 часов |

Погрузчики

| Погрузчик | 600R | |||

|---|---|---|---|---|

| Грузоподъемность на полной высоте | Несамовыравнивающийся (NSL): 2347 кг 5174,24 фунта Механический самовыравнивающийся (MSL): 1898 кг 4184,37 фунта | |||

| Максимальная высота подъема | NSL/MSL: 3,9 м 153,56 дюйма | |||

| Тип выравнивания |

Precision AG

| Руководство | Дополнительно: AutoTrac™ на дисплее на угловой стойке (только прямой путь), AutoTrac с универсальным дисплеем 4240/4640 | |||

|---|---|---|---|---|

| Телематический | Дополнительно: JDLink™ | |||

| Дистанционная диагностика | Дополнительно: JDLink |

Разное

| AutoTrac готов | ||||

|---|---|---|---|---|

| ISOBUS готов | ||||

| Видеовходы CommandCenter | ||||

| Иммобилайзер | ||||

| Боковой уклон | ||||

| Класс подъема/спуска | ||||

| Страна производитель | Германия |

Дополнительная информация

| Дата сбора | 19 марта 20 |

|---|

Показать больше Показать меньше

Предложения и скидки

Предложения и скидки

Развернуть всеСвернуть все

Фиксированная ставка 0% годовых на 48 месяцев†

на новые тракторы общего назначения John Deere 6120M.

с. (32 кВт) при 2100 об/мин

с. (32 кВт) при 2100 об/мин с. (55 кВт) при 2400 об/мин

с. (55 кВт) при 2400 об/мин с. (74 кВт) при 2400 об/мин

с. (74 кВт) при 2400 об/мин с. (77 кВт)

с. (77 кВт) с. (95 кВт)

с. (95 кВт) Полная мощность становится доступной со скорости 2,5 км/ч (1,5 мили в час).

Полная мощность становится доступной со скорости 2,5 км/ч (1,5 мили в час).