Главная

Дизельная турбина и бензиновая турбина

- Бензин или дизель?

- В чем отличия между турбинами на дизельном и бензиновом агрегате?

- Возможна ли замена бензиновой турбины на дизельную и наоборот?

Турбоагрегаты, предназначенные для бензиновых моторов, в отличие от дизельных рассчитаны на малую степень повышения давления. Поставить дизельную турбину на бензиновый двигатель означает спровоцировать опасность возникновения детонации. Кроме того, нехарактерные рабочие условия бензиновой турбины повлекут за собой гораздо меньшую эффективность агрегата.

Разница турбин по типу двигателя

Температура газа

Турбины дизельных двигателей раскручиваются благодаря выхлопным газам, максимальная температура которых равна 850 градусам. А вот на бензиновую турбину газ воздействует при температуре около 1000 градусов. Специалисты прогнозируют, что в очень скором времени из-за экологических ограничений придется увеличить указанную выше температуру воздействия. В этом и состоит главное отличие между турбинами дизельного и бензинового двигателя.

В этом и состоит главное отличие между турбинами дизельного и бензинового двигателя.

Материалы дизельной турбины и бензиновой

Из-за разницы температур различны и требования к материалам, используемым для изготовления «горячих» частей турбокомпрессора – корпуса и колеса турбины. Так, конструкция бензиновой турбины требует применения более жаропрочных и жаростойких сплавов, нежели турбина дизельная.

Вывод

Из всего вышесказанного напрашивается вывод: использовать дизельную турбину для осуществления наддува двигателя, работающего на бензине, очень рискованно. То же самое можно сказать и по поводу эксплуатации дизельного мотора с бензиновой турбиной.

Механизмы VNT для турбин разных типов двигателей

VNT (Variable Turbo Geometry) — это турбокомпрессор с изменяемой геометрией с помощью специального направляющего аппарата.

Стоит отметить, что ассортимент турбоагрегатов, работающих на бензине, не включает никаких приспособлений, сравнимых по эффективности с турбинами для дизеля, оснащенными регулируемым сопловым аппаратом.

Технологии VNT, VTG, VGT, которые применяются в дизельных моторах с турбонаддувом современного образца, на сегодняшний день совершенно неактуальны для мира серийных бензиновых двигателей.

Почему же возникает такая ситуация? Дело в недостаточной надежности механизма VNT при высокой температуре выхлопных газов у бензиновых «зажигалок».

Аппарат становится малоподвижным после долгой работы при высоких температурах близких к 1000 градусам. Поэтому, на сегодняшний день, вопрос — «Каким должен быть идеальный турбокомпрессор?» остается открытым.

Вернутся к списку «Статьи и новости»

Где нас можно найти

- Сдать в ремонт или получить заказанную турбину можно по следующим адресам.

- Ремонт и установка турбин

- Только прием в ремонт

Работаем по Украине, СНГ

Отправить турбокомпресор на ремонт или получить купленную турбину можно через курьерские службы.

Подробнее

Турбины дизельных двигателей – устройство и принцип работы

Запись на услуги

Начало массового производства грузовых машин с турбированным дизельным двигателем началось еще в 80-е годы, с развитием производства тяжёлых промышленных и сельскохозяйственных тракторов.

Дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – больше. Турбокомпрессор выполняет задачу по нагнетанию воздуха под давлением в цилиндры мотора. Чем больше будет воздуха, тем больше топлива можно сжечь, что приведет к увеличению мощности двигателя без увеличения объема имеющихся цилиндров.

В нашем автосервисе можно произвести диагностику и ремонт дизельных турбин любых производителей. Специалисты сервиса работают на современном оборудовании (стендах), и имеют большой опыт. Монтаж и демонтаж на месте. Гарантия на работы 2 года.

Специалисты сервиса работают на современном оборудовании (стендах), и имеют большой опыт. Монтаж и демонтаж на месте. Гарантия на работы 2 года.

Типы дизельных компрессоров

- Раздельный компрессор – имеет два сопла для каждой пары цилиндров, и два входа для отработавших газов. Первое сопло предназначено для быстрого реагирования, второе служит для максимальной производительности. В конструкции есть разделенные выпускные каналы. Это сделано для предотвращения перекрытия каналов при выпуске выхлопных газов.

- Компрессор с переменным соплом – турбина с изменяемой геометрией, применяется на моторах с маркировкой TDI от «Фольксваген». Здесь в конструкции имеется 9 подвижных лопастей. Они могут регулировать поток выхлопных газов, что идут к турбине. Угол наклона лопастей – регулируемый, что позволяет согласовать давление нагнетаемого воздуха и скорость движения газов с оборотами ДВС.

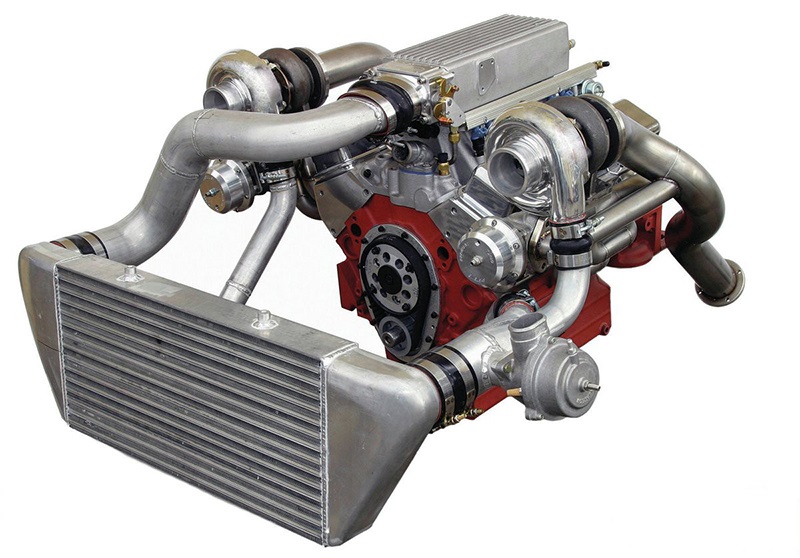

Для большей производительности на автомобиль может быть установлено два компрессора. Такие системы получили маркировку «Твин-турбо».

Такие системы получили маркировку «Твин-турбо».

Устанавливаются данные механизмы последовательно. При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.

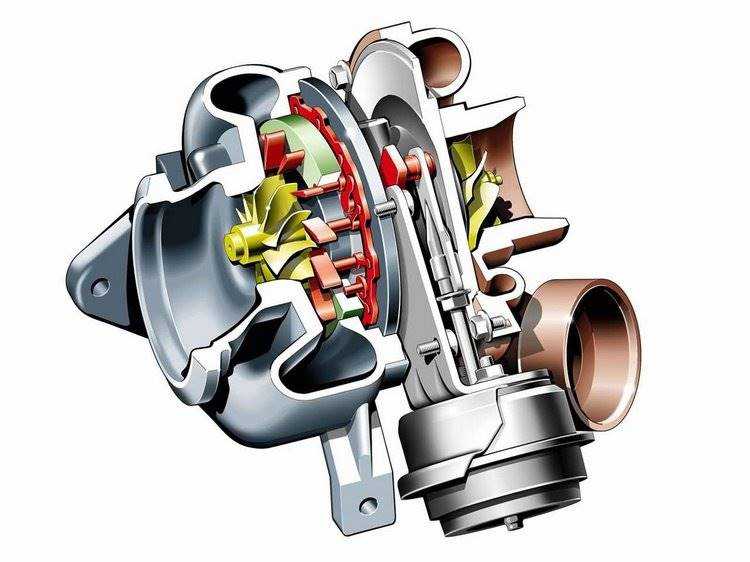

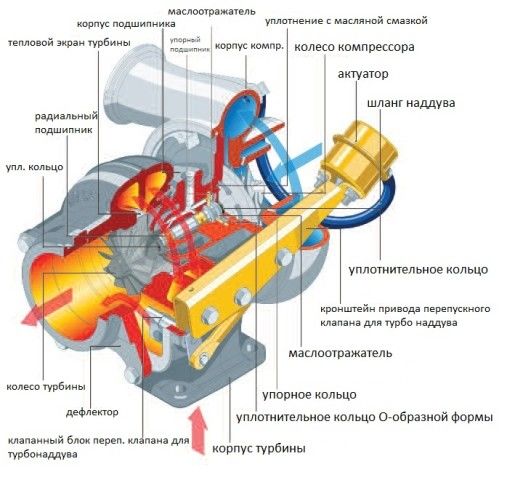

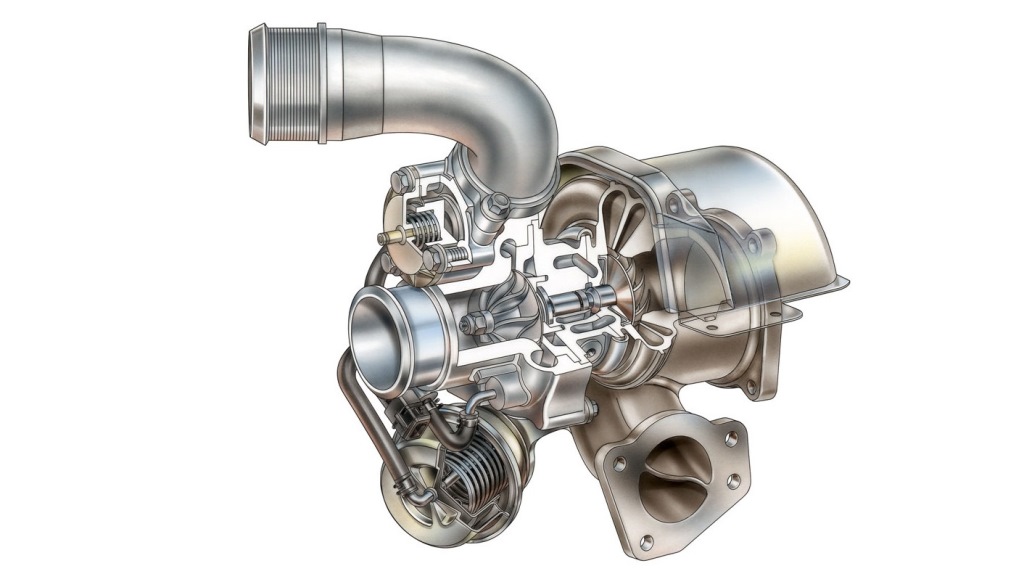

Устройство турбины дизельного двигателя

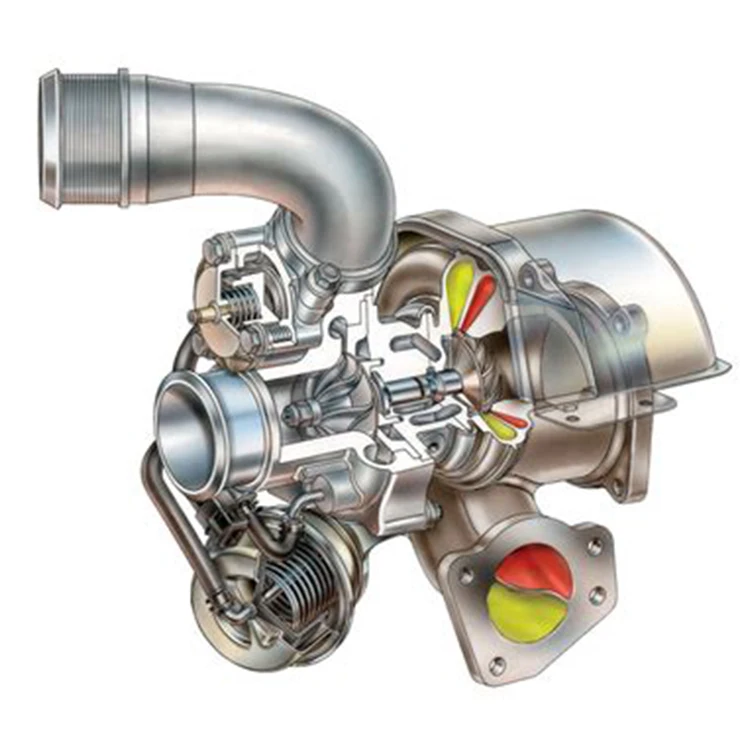

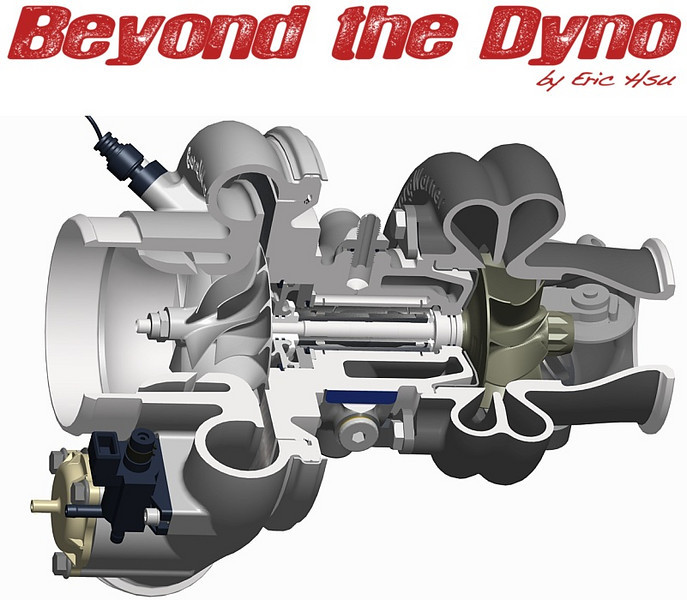

Турбонаддув имеет конструкцию из двух элементов: турбина и компрессор.

- Турбина состоит из корпуса с ротором внутри. Поскольку все элементы устройства взаимодействуют с газами высокой температуры, они изготавливаются из специальных материалов, невосприимчивых к такому воздействию.

- Компрессор усиливает поступление воздуха в топливную систему. Составные части компрессора находятся в алюминиевом корпусе. Внутри находится ротор, закрепленный на оси турбины. Вращаясь, ротор вбирает воздух: большая скорость вращения приводит к большему количеству попавшего внутрь воздуха.

Для набора скорости существует турбина.

Для набора скорости существует турбина.

Ротор и ось, на которой он закреплен, вращаются в разных направлениях. Частота вращения довольно велика, поэтому элементы плотно прижимаются друг к другу.

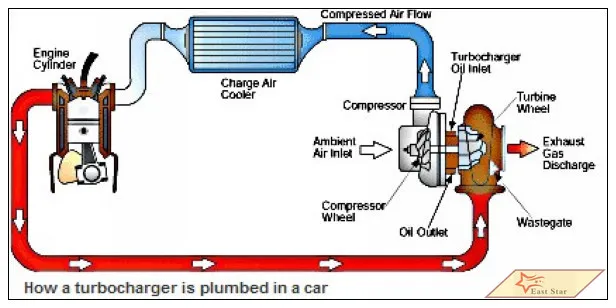

Принцип работы дизельной турбины

- Компрессор обеспечивает поступление воздуха из окружающей среды, который смешивается с дизельным топливом и затем направляется в цилиндры

- Топливно-воздушная смесь загорается, начинают двигаться поршни. По ходу этого процесса образуются газы, поступающие в выпускной коллектор

- Скорость движения газов, оказавшихся в корпусе, значительно возрастает. Вступая во взаимодействие с ротором, они приводят его во вращающееся положение

- Вращение передается компрессорному ротору (за это отвечает вал), который снова втягивает новую порцию воздуха

Работа основывается на принципе: чем сильнее вращается ротор, тем больше поступает воздуха, но при этом ротор увеличивает скорость вращения, если количество воздуха возрастает.

Чтобы понять работу турбонаддува, надо уяснить что такое – турбоподхват и турбояма.

- Турбоподхват – ситуация, когда набравший скорость ротор увеличивает поступление воздуха в цилиндры, следствием чего становится повышение мощности двигателя.

- Турбояма – момент небольшой задержки, наблюдаемый в работе турбины при увеличении количества поступившего горючего, что достигается нажатием на педаль газа. Задержка вызвана временем, которое нужно ротору для его разгона газами.

Крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Турбонаддув увеличивает давление отработанных газов за счет более интенсивной работы двигателя. В то же самое время повышается и давление наддува: этот процесс требует контроля и регулировки, поскольку при достижении высоких значений велика вероятность поломки. Функции регулировки давления возложены на клапан, контролем предельно возможных значений занимаются мембрана и пружина с определенными значениями жесткости (когда достигается максимально допустимая величина, мембрана открывает клапан).

Контроль давления при работе турбины

- Компрессор через клапан, дабы снизить давление, сбрасывает лишний забранный воздух;

- Когда давление поступившего воздуха достигает максимально допустимой величины, клапан выпускает газы, и ротор вращается с требуемой скоростью, а компрессор всегда забирает только нужное количество воздуха.

Правила эксплуатации

Чтобы дизельная турбина работала с максимальным КПД и как можно дольше не выходила из строя, нужно придерживаться определенных правил в процессе эксплуатации автомобиля:

- Придерживаться графика замены масла, что позволит не допустить засорения маслопровода абразивами;

- Использовать качественное моторное масло, соответствующее по характеристикам в паспорте двигателя;

- Не трогаться сразу после включения мотора – движок должен быть прогрет;

- Сразу после прекращения движения не выключать двигатель, дав ему хотя бы 10 секунд поработать на холостых оборотах.

Использование двух турбокомпрессоров

Также все чаще стали выпускаться дизельные двигатели с двумя турбинами (Bi-Turbo), что позволяет производителям не только добиваться потрясающий мощности от дизельных автомобилей, но снижать уровень вредных веществ в выхлопе до рекордных значений.

Недавно также стали появляться турбины, которые могут работать, как от электричества, так и традиционно от газа, поступающего из выхлопной системы. Благодаря этому инженеры добились максимальной мощности и крутящего момента при небольших оборотах двигателя.

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Дополнительные устройства

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотным и содержит больше молекул, чем теплый воздух. Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Турбины с изменяемой геометрией (VNT)

Она также известна под названием – трубина с переменным соплом. Данный тип турбины используется в дизельных двигателях. Девять подвижных лопастей, установленных в турбокомпрессоре, регулируют прохождение потока газов к турбине. Увеличение и блокировка потока газов достигается при помощи привода, регулирующего угол наклона девяти лопастей. Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Некоторые двигатели используют несколько турбокомпрессоров. Возможно использование двух (Твин Турбо), трех или же четырёх. В таких конструкциях они устанавливаются последовательно. Первый используется при низких оборотах, второй при высоких. Также существует схема установки компрессоров, при которой они располагаются параллельно друг другу. Такая система используется на V-образных двигателях. На каждый ряд цилиндров приходится по компрессору.

Вернуться в блог статей

Полезные статьи из блога

- Ремонт неисправностей клапана Вестгейт (WestGate)

- Как заменить или установить новую турбину

- Основные причины поломки турбокомпрессора

- Что такое турбина (турбонаддув) – виды, принцип работы

Турбодизель: Сборка турбокомпрессора дизельного двигателя

Турбокомпрессор увеличивает компрессию двигателя, нагнетая дополнительный воздух в камеру сгорания. Большая масса воздуха позволяет сжечь больше впрыскиваемого топлива. Это имеет два эффекта: повышение эффективности двигателя и увеличение воздушной массы. Это улучшает выходной крутящий момент. Дизельные двигатели идеально подходят для турбонаддува, поскольку их выходной крутящий момент регулируется принудительным потоком воздушно-топливной смеси.

Большая масса воздуха позволяет сжечь больше впрыскиваемого топлива. Это имеет два эффекта: повышение эффективности двигателя и увеличение воздушной массы. Это улучшает выходной крутящий момент. Дизельные двигатели идеально подходят для турбонаддува, поскольку их выходной крутящий момент регулируется принудительным потоком воздушно-топливной смеси.

Как работает турбокомпрессор?

Турбокомпрессоры работают аналогично поршневым двигателям. Турбина, работающая от выхлопных газов, вращает воздушный компрессор, который, в свою очередь, увеличивает приток воздуха к цилиндрам и сжигает дополнительное топливо в секунду. Это не только повышает эффективность сгорания, но и обеспечивает дополнительную мощность. Оптимизированный процесс сжигания топлива гарантирует, что при сгорании топлива извлекается максимально возможное количество энергии.

Предел мощности двигателя определяется количеством топлива, которое может быть сожжено в двигателе, но количество сожженного топлива зависит от количества воздуха, которое может быть нагнетено в двигатель. В обычном двигателе ограничивающим фактором является воздух: требуется соотношение воздуха к топливу 14,7:1, чтобы обеспечить достаточное количество кислорода для эффективного воспламенения и сжигания топлива. Турбокомпрессоры обеспечивают двигатель дополнительным кислородом, что приводит к повышению производительности.

В обычном двигателе ограничивающим фактором является воздух: требуется соотношение воздуха к топливу 14,7:1, чтобы обеспечить достаточное количество кислорода для эффективного воспламенения и сжигания топлива. Турбокомпрессоры обеспечивают двигатель дополнительным кислородом, что приводит к повышению производительности.

По мере развития технологий турбокомпрессоры эволюционировали и включают следующее:

- Турбокомпрессоры с перепускным клапаном

- Турбокомпрессоры турбокомпаундирования

- Двухступенчатые турбокомпрессоры

- Турбокомпрессоры с изменяемой геометрией

- Турбокомпрессоры с электронным управлением

- Активация, Датчик Турбокомпрессора

- Турбокомпрессоры высокого давления

Многие из этих новых технологий могут увеличить мощность двигателя на целых 50% и повысить общий тепловой КПД двигателя с 42% до 46%. Из топлива извлекается больше энергии, создавая более мощный двигатель, который дешевле в эксплуатации и соответствует стандартам EPA.

Каковы преимущества турбокомпрессоров в дизельных двигателях?

Турбокомпрессоры имеют ряд преимуществ, в том числе:

- Топливная эффективность: Дизель на 33% экономичнее бензина, а турбокомпрессоры еще больше повышают топливную экономичность дизельного топлива.

- Улучшенная производительность: Увеличивая мощность, они снижают выбросы и улучшают компенсацию высоты. Турбонаддув двигателя увеличивает выходную мощность при заданном весе двигателя.

- Более высокий выходной крутящий момент: Дополнительный воздух, поступающий в цилиндр, увеличивает плотность и давление воздуха, поэтому впрыскивается больше топлива, создавая больший крутящий момент, что создает большую мощность. Крутящий момент на низких скоростях также улучшен.

- Улучшенные возможности буксировки: Двигатель обладает большей тяговой способностью, чем обычные дизельные и бензиновые двигатели.

Это делает двигатель с турбонаддувом лучшим выбором для сельскохозяйственной техники и транспортных средств, которые должны выдерживать большие нагрузки и работать в условиях бездорожья.

Это делает двигатель с турбонаддувом лучшим выбором для сельскохозяйственной техники и транспортных средств, которые должны выдерживать большие нагрузки и работать в условиях бездорожья. - Более экологичный: Турбокомпрессор позволяет производителям автомобилей уменьшить размеры двигателя, сохраняя при этом мощность и производительность. Меньшие двигатели выделяют более низкие уровни выбросов парниковых газов.

Что вам предлагает Central Diesel?

Central Diesel специализируется на впрыске топлива, дизельных двигателях и турбонагнетателях. Наши экономичные услуги по ремонту турбокомпрессоров включают в себя полную заводскую замену, замену картриджей, а также ремонт и замену корпуса. Когда ремонт выполняется в соответствии с заводскими спецификациями, наша стандартная 14-месячная гарантия предусматривает неограниченный пробег или количество часов, пока устройство эксплуатируется и обслуживается владельцем в соответствии с заводскими спецификациями. Мы не взимаем плату за оценки.

Мы не взимаем плату за оценки.

Миссия Central Diesel — быть качественным поставщиком дизельных двигателей, запасных частей и услуг, обеспечивающих непревзойденную производительность для наших клиентов. Мы ценим 100% удовлетворенность клиентов.

Свяжитесь с нами, чтобы задать вопросы или запросить расценки.

Просмотрите PDF-файл, чтобы узнать больше о турбокомпрессорах и будущих требованиях к выбросам, а также о экономичных вариантах ремонта турбокомпрессоров Central Diesel:

Турбокомпрессоры следующего поколения (PDF — 640 КБ)

Вернуться к началу

Топливо для соревнований по двигателю Дебаты о дизельном и турбинном топливе

01.04.2000

К

Сандра И. Эрвин

Несколько производителей двигателей будут бороться за будущие армейские контракты на сумму более 3 миллиардов долларов в результате плана службы закупить общий двигатель для двух своих флагманских машин: основного боевого танка Abrams и артиллерийской системы нового поколения Crusader.

Программа создания общих двигателей Abrams-Crusader заменяет ныне несуществующий проект Abrams Re-Power, о котором было объявлено в ноябре прошлого года. Это изменение, по словам армейских чиновников, отражает недавние изменения в приоритетах службы. Цель состоит в том, чтобы привести программы Abrams и Crusader в соответствие с «параллельными путями разработки новых решений для двигательных установок», говорится в объявлении, опубликованном в Commerce Business Daily (CBD).

Армия попросила промышленность представить предложения до 31 мая. Ожидается, что заинтересованные поставщики продемонстрируют, что предлагаемые ими двигатели не только предлагают наилучшие доступные технологии, но и помогут армии сократить расходы на техническое обслуживание. И поскольку Crusader перепроектируется, чтобы снизить его вес с 55 до 40 тонн, этот двигатель также должен будет внести свой вклад в усилия по снижению веса программы.

«В программе двигателей мы стремимся снизить вес Crusader и стоимость жизненного цикла Abrams», — заявил генерал-майор армии Джон Митчич. Он является исполнительным директором программы по наземным боевым системам и системам снабжения.

Он является исполнительным директором программы по наземным боевым системам и системам снабжения.

Согласно объявлению CBD, армия «установила долгосрочный поток финансирования для разработки, интеграции, производства и применения двигательной установки танка Abrams, специально предназначенной для снижения [эксплуатации и поддержки] бремени O&S существующего двигателя, без ущерба для текущей производительности системы».

Это будет традиционный контракт на оплату, разделенный на две фазы.

Запрос предложений по этапу I был опубликован в прошлом месяце. На этом этапе армия заключит контракт на разработку, производство и испытания прототипа двигателя. Для Abrams вторым этапом программы будет пятилетний контракт на производство не менее 2845 двигателей, которые будут построены в течение восьми лет, начиная с 2003 финансового года. Подрядчикам предлагается предложить наиболее экономичные годовые темпы производства.

Второй этап для Crusader будет включать закупку 18 блоков питания через генерального подрядчика Crusader, United Defense LP, базирующегося в Арлингтоне, штат Вирджиния. Блоки питания будут использоваться в инженерно-производственной разработке (EMD) Crusader, начало которой запланировано. в 2003 году. Армия ожидает, что United Defense закупит 828 силовых агрегатов в течение шести лет, начиная с 2006 финансового года. Силовой агрегат означает двигатель, объединенный с трансмиссией.

Блоки питания будут использоваться в инженерно-производственной разработке (EMD) Crusader, начало которой запланировано. в 2003 году. Армия ожидает, что United Defense закупит 828 силовых агрегатов в течение шести лет, начиная с 2006 финансового года. Силовой агрегат означает двигатель, объединенный с трансмиссией.

По словам официальных лиц, эта программа может иметь огромные последствия для армии в долгосрочной перспективе, поскольку она может помочь сэкономить миллиарды долларов на затратах на эксплуатацию и техническое обслуживание. Мичич отметил, что на двигатель танка приходится около двух третей затрат на эксплуатацию и техническое обслуживание автомобиля.

Нынешний двигатель Абрамса — турбина AGT 1500. Эта технология была усовершенствована в конце 1960-х годов и не обновлялась, чтобы идти в ногу с достижениями в коммерческом секторе. Компания Allied Signal со штаб-квартирой в Моррис-Тауншип, штат Нью-Джерси, поставила более 12 000 двигателей AGT. В настоящее время компания является частью Honeywell Inc. Последний новый двигатель AGT 1500 был поставлен в 1992 году. Более новые версии Abrams, M1A2 AIM и M1A2 XXI, использовать капитально отремонтированные двигатели.

Последний новый двигатель AGT 1500 был поставлен в 1992 году. Более новые версии Abrams, M1A2 AIM и M1A2 XXI, использовать капитально отремонтированные двигатели.

АГТ был единственным успешным применением газотурбинного двигателя в военном наземном транспортном средстве. Во всех других системах армия перешла на дизельные двигатели.

Экономия, ожидаемая от нового двигателя, будет связана с улучшениями в различных категориях, таких как расход топлива, количество деталей и среднее время между ремонтами.

Общий двигатель Abrams-Crusader также приведет к повышению эффективности, начиная от более низких затрат на разработку, экономии за счет масштаба на производственной линии, меньшего количества запасных частей для хранения и управления, общих затрат на инструменты и диагностику и общих навыков обучения, сказал полковник. Джеймс Р. Моран, руководитель программы Abrams. Обе программы будут обмениваться техническими данными, и будет одна ремонтная линия в депо. Говоря армейским языком, «общая логистическая нагрузка для обеих систем будет уменьшена», — говорится в брифинге, представленном Мичичем на отраслевой конференции.

Кевин М. Фэйи, заместитель руководителя проекта Crusader в армии, сказал, что общий двигатель обеспечит «операционные и логистические преимущества», такие как меньшее количество взаимозаменяемых компонентов, а также общие тестовые и измерительные устройства. По его словам, эффективность также будет результатом работы только с одной цепочкой вспомогательных субподрядчиков.

Одним из основных источников спекуляций в отраслевых кругах является вопрос о том, останется ли армия с газотурбинным двигателем для танка или перейдет на дизельный двигатель. У Crusader уже был выбран двигатель — дизель CV-12 Caterpillar Perkins мощностью 1500 лошадиных сил в паре с трансмиссией HMPT производства General Dynamics Land Systems в Стерлинг-Хайтс. Мих. Но теперь, когда программа возвращается на чертежную доску для урезания, ясно, что движок придется менять. «Двигатель CV-12 слишком велик для 40-тонного Crusader», — сказал Э. Джеффри Ван Керен, представитель United Defense.

Облегчение Crusader включает в себя уменьшение массы гаубицы и машины снабжения с 55 до 40 тонн каждая. В конечном итоге армия планирует закупить 488 систем.

В конечном итоге армия планирует закупить 488 систем.

Однако не все снижение веса будет связано с двигателем. Другие потенциальные цели включают переход от встроенной брони к аппликационной броне, укорачиванию машины и уменьшению ее ширины. Это означает, что ему потребуется двигатель меньшего размера и, возможно, более узкие гусеницы. Еще одним соображением является использование титана, а не стали, в некоторых компонентах.

Как только армия выберет двигатель, United Defense будет нести ответственность за интеграцию этого двигателя с трансмиссией.

Модернизация Crusader

Модернизация Crusader будет продолжаться в течение 2000 года, и предложение будет представлено в армию для одобрения. Прототипы будут построены на этапе EMD, который начнется в 2003 году. Системы могут быть развернуты в полевых условиях уже в 2008 году. «Это объясняет, почему двигатели должны производиться с 2006 года», — сказал Ван Кеурен.

На дебатах между дизельным двигателем и турбиной он сказал: «Мы не собираемся принимать это решение». Этот выбор будет сделан армейским командованием танков, автомобилей и вооружений, которое управляет всеми программами по машинам.

Этот выбор будет сделан армейским командованием танков, автомобилей и вооружений, которое управляет всеми программами по машинам.

Нынешний двигатель Abrams, AGT 1500, потребляет около трех пятых мили на галлон. Едва ли это экономично по топливу. «Он менее экономичен по топливу, чем дизель, потому что он вращается с высокой скоростью, чтобы получить мощность, независимо от того, находится ли автомобиль в движении или находится в движении», — пояснил Питер Китинг, представитель General Dynamics Land Systems. Компания строит танк Abrams, а также рассматривает возможность участия в конкурсе двигателей с собственной дизельной системой.

«Армия не вкладывала средства в турбинные технологии, а вместо этого восстанавливала двигатели, заменяя изношенные детали, а не весь двигатель», — сказал Китинг. Тем временем дизельная технология улучшилась и теперь обеспечивает лучшее соотношение веса и мощности, добавил он. Это важно для «Абрамса», потому что он весит 70 тонн.

Работа, потенциально связанная с переоснащением танка дизельным двигателем, не будет значительной, сказал Китинг. «В корпусе не требуется никаких серьезных работ. Моторный отсек легко адаптируется к различным силовым установкам».

«В корпусе не требуется никаких серьезных работ. Моторный отсек легко адаптируется к различным силовым установкам».

Новые двигатели, скорее всего, будут установлены на армейском складе Энистон в Алабаме. «Реконструкция будет проводиться в рамках более широких усилий по обновлению танков цифровым оборудованием», — сказал он. «Они не стали привозить танки, только чтобы заменить двигатель».

Один источник в отрасли, попросивший не называть его имени, сказал, что, хотя газотурбинные двигатели менее экономичны, чем дизельные системы, армия также обеспокоена стоимостью модернизации Abrams для установки дизельного двигателя. По словам источника, армия может склониться к турбине, потому что она более компактна и занимает меньше места, чем дизельный двигатель.

Какие факторы будут иметь большее значение при принятии решения — эффективность использования топлива, стоимость жизненного цикла или компактность — это то, что армейские чиновники не любят обсуждать на этих ранних этапах программы. «Я не могу сказать вам это прямо сейчас», — сказал Митч. «Мы подождем, чтобы увидеть предложения отрасли … Мы еще не выбрали газотурбинный двигатель или какой-либо другой двигатель».

«Я не могу сказать вам это прямо сейчас», — сказал Митч. «Мы подождем, чтобы увидеть предложения отрасли … Мы еще не выбрали газотурбинный двигатель или какой-либо другой двигатель».

Выступая от имени офиса программы Crusader, Фэйи отрицал наличие каких-либо предубеждений за или против любого типа двигателя. «У нас нет предпочтений», — заявил он. «Мы ищем общий двигатель, который снижает затраты на эксплуатацию и техническое обслуживание Abrams, удовлетворяет требованиям Crusader к пространству и весу, а также удовлетворяет требованиям [обоих транспортных средств] к характеристикам».

Турбина, участвующая в этом конкурсе, будет LV100, которая была первоначально разработана для Crusader совместным предприятием Honeywell и General Electric.

LV100 — это двигатель мощностью 1500 лошадиных сил, длиной 51 дюйм, высотой 35 дюймов и шириной 37 дюймов. Он весит 2300 фунтов.

Джо Милитано, представитель оборонного и космического подразделения Honeywell в Фениксе, сказал, что двигатель LV100 на 30 процентов более экономичен по топливу, чем текущий AGT 1500. Он также имеет на 43 процента меньше деталей, чем старый двигатель, и на 500 фунтов легче.

Он также имеет на 43 процента меньше деталей, чем старый двигатель, и на 500 фунтов легче.

Один представитель Honeywell из офиса компании в Вашингтоне, округ Колумбия, сказал, что относительно малый вес LV100 дает ему преимущество перед дизельными системами. Он предположил, что, заменив двигатель Crusader на турбинный, армия сможет снизить вес машины на 2 тонны.

Эксперты, опрошенные для этой статьи, отметили, что армия обычно не использует один и тот же двигатель для разных машин. Так, в случае с программой Abrams-Crusader имеется ограниченный выбор двигателей, отвечающих требованиям обеих машин.

Традиционно дизельные двигатели работают лучше всего в диапазоне от 900 до 1000 лошадиных сил. «Кроме того, есть проблемы с весом», — сказал один эксперт. «Вот почему AGT был успешным — он может получить большую мощность и легче. Дизели тяжелее».

Поставщики дизельных двигателей, однако, не согласны.

Уолтер Э. МакКэндлесс (Walter E. McCandless) — менеджер по продукции в компании Caterpillar Defense & Federal Products, Моссвилл, Иллинойс. Компания будет бороться за награду Abrams-Crusader с CV-12 Perkins, который был выбран для Crusader до принятия решения армией. чтобы перепроектировать его. Британский производитель двигателей Perkins впоследствии был приобретен Caterpillar.

Компания будет бороться за награду Abrams-Crusader с CV-12 Perkins, который был выбран для Crusader до принятия решения армией. чтобы перепроектировать его. Британский производитель двигателей Perkins впоследствии был приобретен Caterpillar.

«Требования к Abrams составляют 1500 лошадиных сил. Похоже, что теперь, поскольку вес Crusader будет снижен, это уменьшит потребность в мощности», — сказал МакКэндлесс в интервью. «Мы бы сделали некоторые вещи, чтобы уменьшить вес системы охлаждения для Crusader. Мы можем добиться значительного снижения веса по сравнению с исходной концепцией».

Для комбинированного пакета Abrams-Crusader, сказал он, «мы бы предложили новый двигатель и трансмиссию, а также дизель с системой охлаждения… бак и не имеют потери веса по сравнению с текущей турбиной».

По его словам, экономия топлива, достигаемая с помощью дизельных двигателей, означает не только покупку меньшего количества топлива, но и сокращение рабочей силы, необходимой для доставки топлива на поле боя.

«С турбиной обычно требуется вспомогательная силовая установка, потому что турбины потребляют большое количество топлива на холостом ходу. С дизелем вы позволяете двигателю работать на холостом ходу, и вам не нужна вспомогательная силовая установка.»

МакКэндлесс отметил, что двигатели Perkins используются в британских военных машинах, а также в качестве двигателей для генераторных установок. CV-12 — серийный двигатель, широко используемый в электрогенераторах. Он сказал, что Caterpillar приобрела Perkins, потому что хотела использовать небольшие двигатели Perkins в своем коммерческом оборудовании.

Рассматриваемые варианты

Тем временем General Dynamics Land Systems рассматривает возможность участия в конкурсе двигателей с дизельной системой, которую компания производит на предприятии в Маскегоне, штат Мичиган. под названием GD 883 для программы Abrams-Crusader, сказал Китинг. Компания имеет лицензию на производство этих двигателей от немецкого конгломерата двигателей MTU München.