Что такое турбонаддув — ДРАЙВ

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? Тут-то нас и поджидают проблемы.

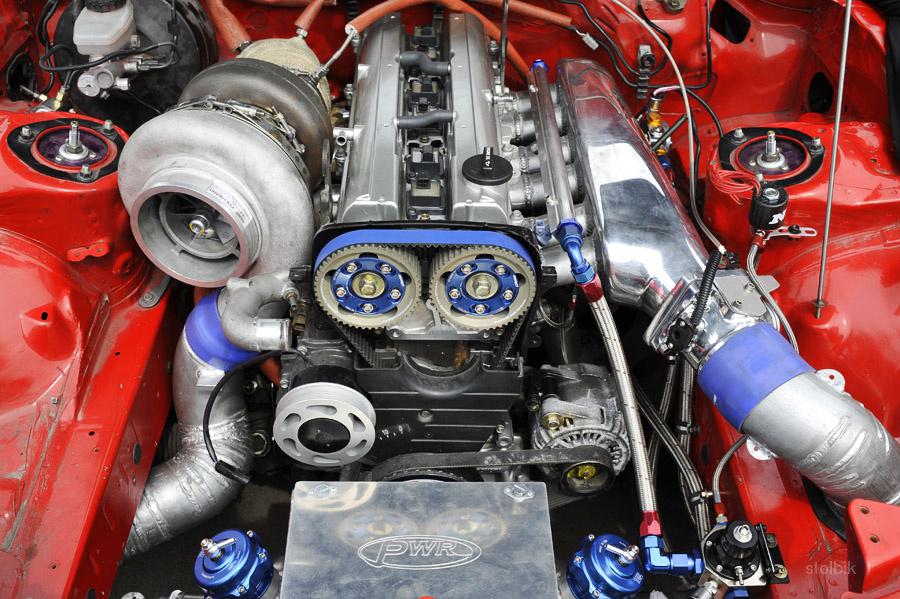

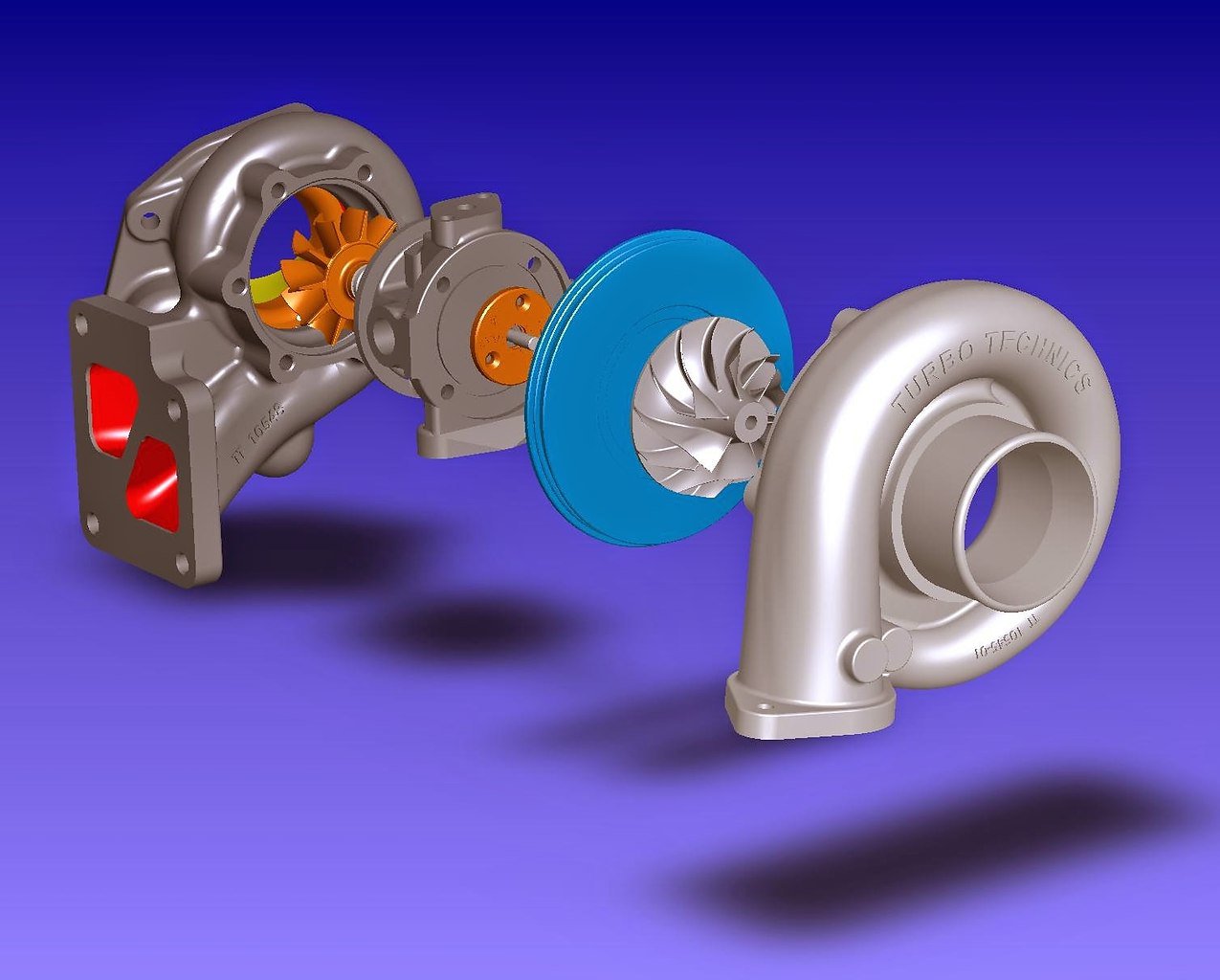

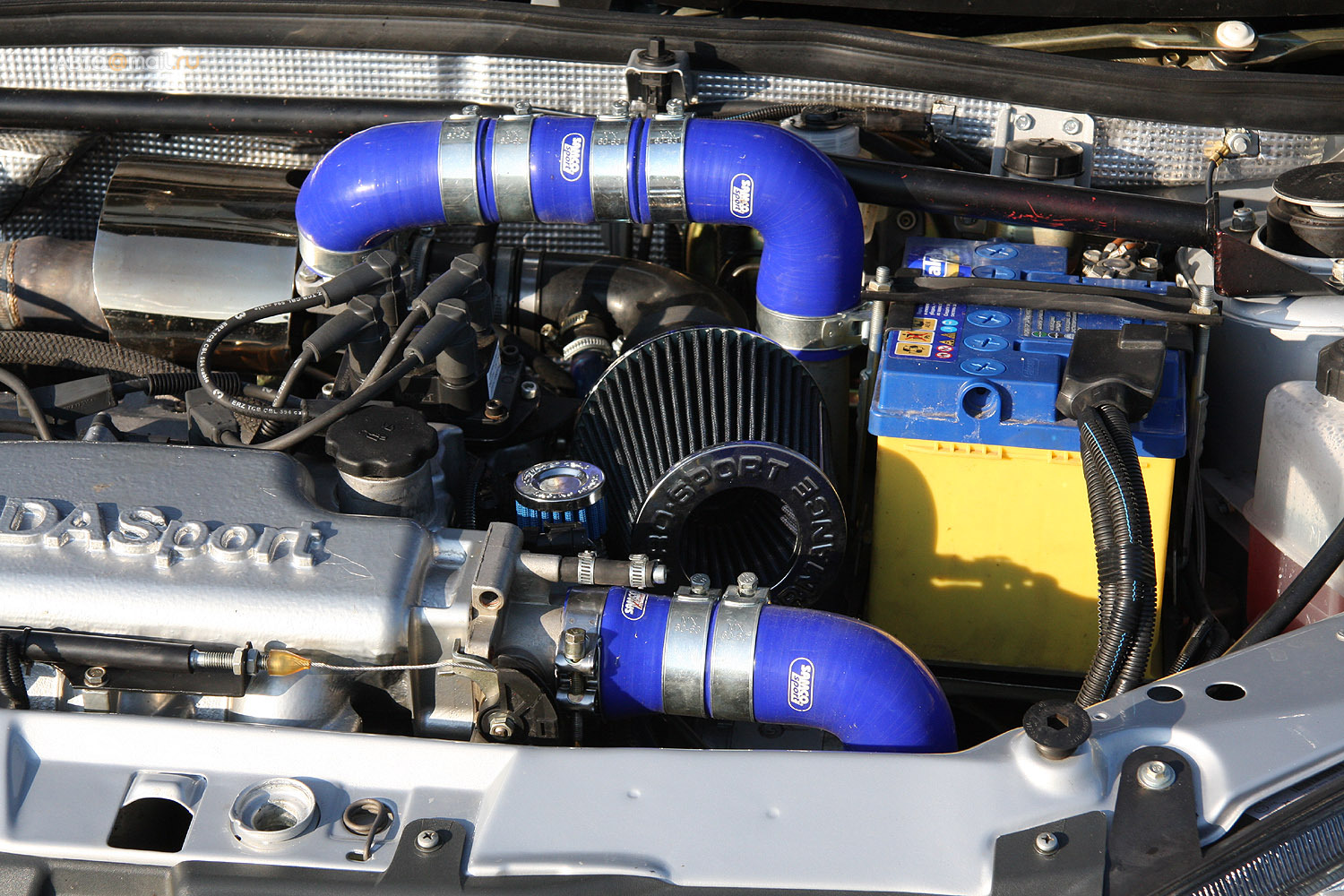

Турбокомпрессор состоит из двух «улиток» — через одну проходят отработавшие газы, а вторая «качает» воздух в цилиндры.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается 14–15 частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно из-за разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

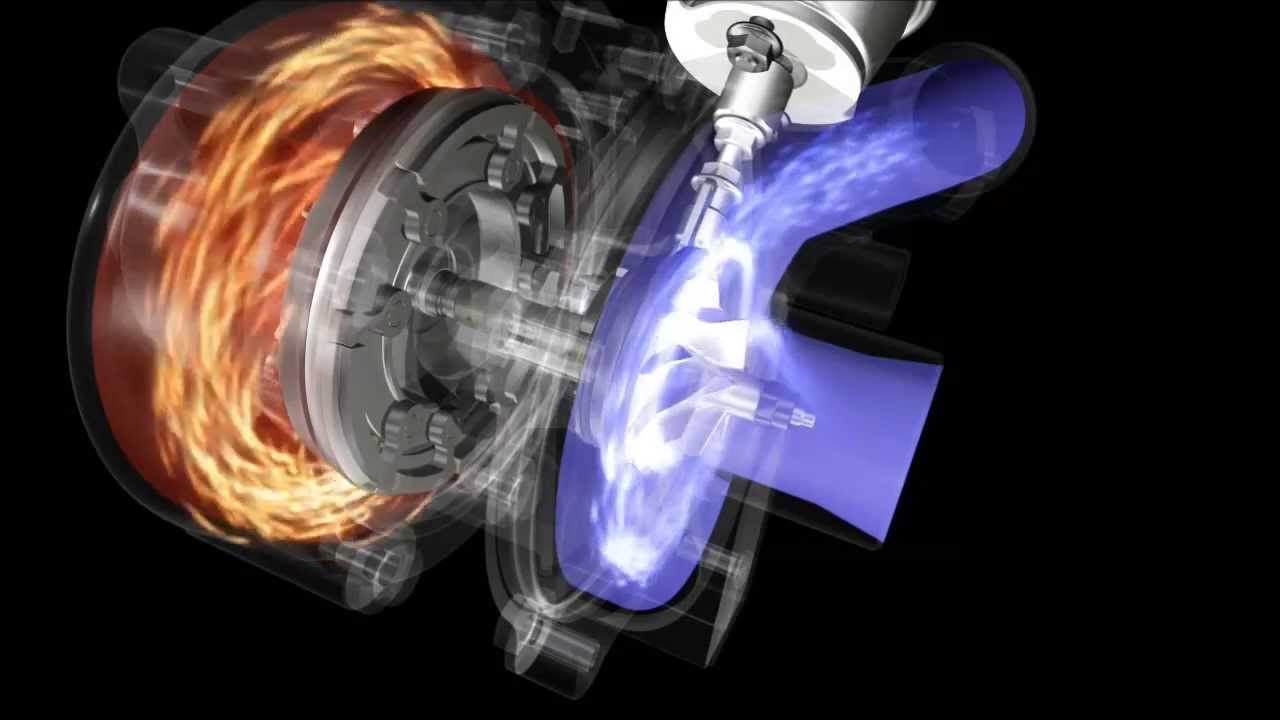

Выхлопные газы из двигателя вращают ротор турбины, тот, в свою очередь, приводит в движение компрессор, который нагнетает сжатый воздух в цилиндры. Перед тем как это произойдёт, воздух проходит через интеркулер и охлаждается — так можно повысить его плотность.

Перед тем как это произойдёт, воздух проходит через интеркулер и охлаждается — так можно повысить его плотность.

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов.

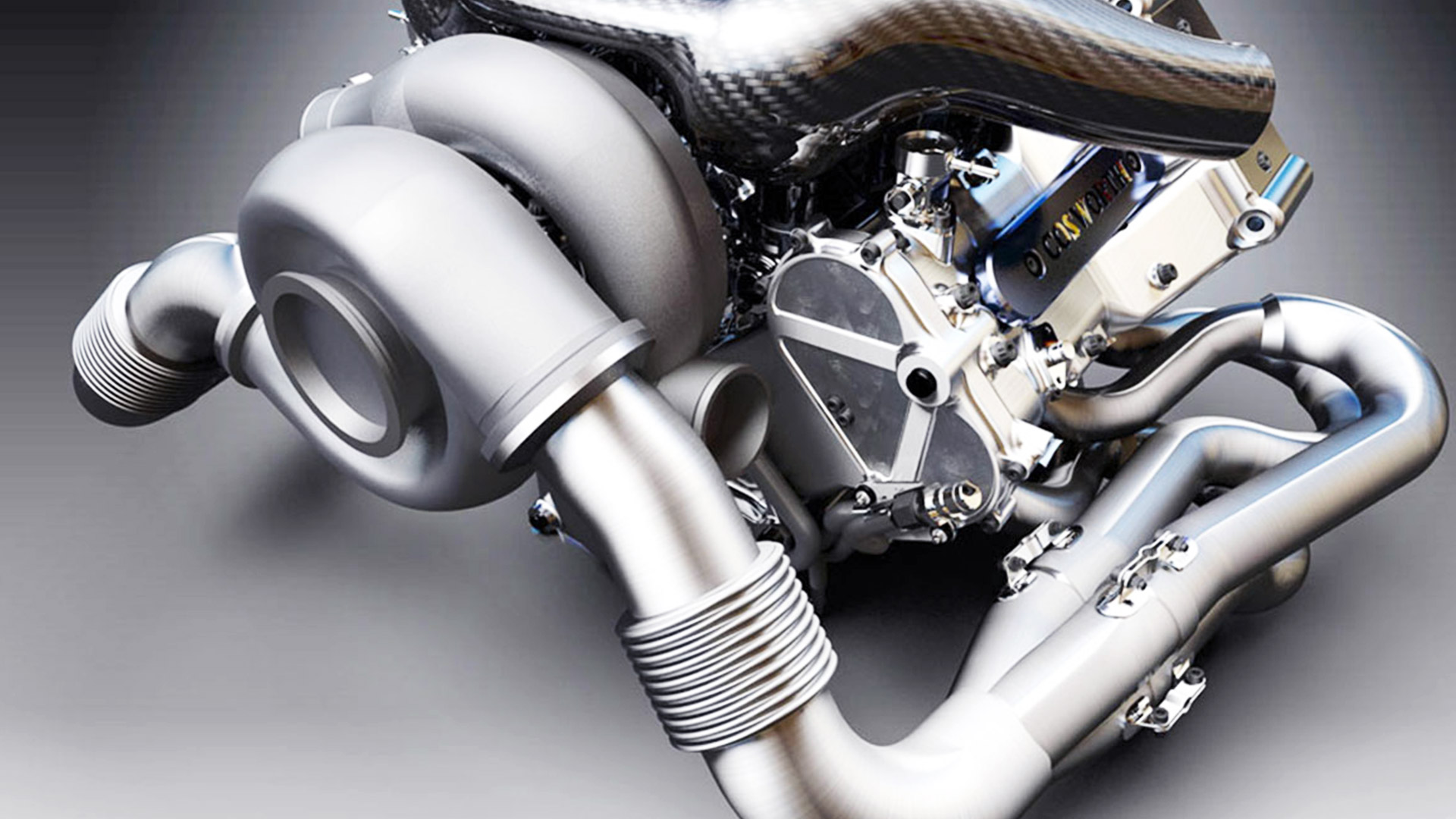

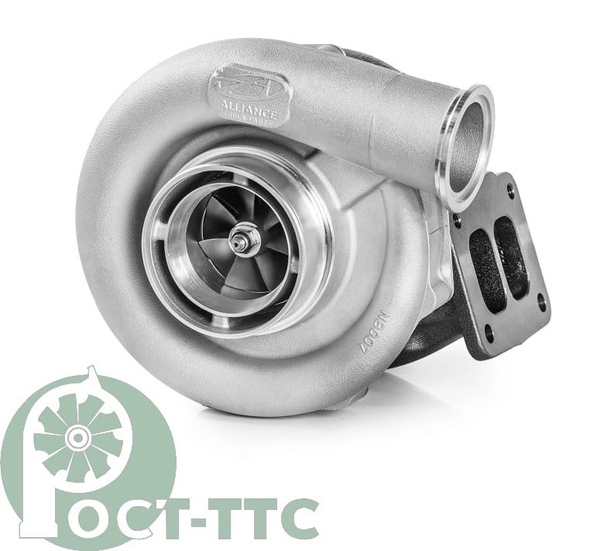

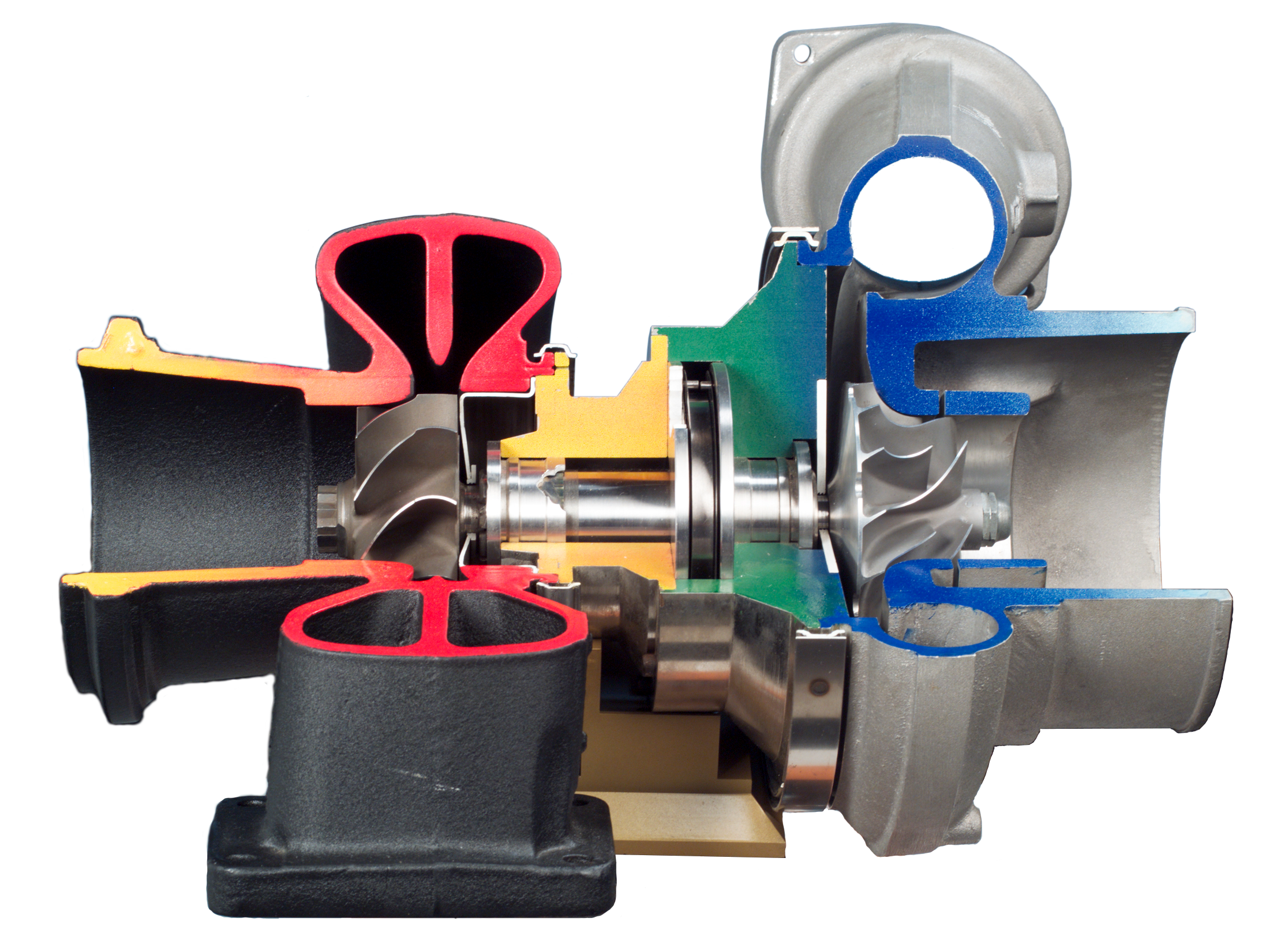

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

Аналог турбонаддува — приводной нагнетатель — жёстко связан с двигателем и тратит на свою работу часть его мощности.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

А вот так выглядит интеркулер.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут по-прежнему быстро, но более холодные.

У Mitsubishi Lancer Evolution интеркулер располагается в переднем бампере перед радиатором. А у Subaru Impreza WRX STI — над двигателем.

Во-первых, скорость вращения турбины может достигать 200 тысяч оборотов в минуту, во-вторых, температура раскалённых газов достигает, только попробуйте представить, 1000°C! Что всё это означает? То, что сделать турбонаддув, который сможет выдержать такие неслабые нагрузки длительное время, весьма дорого и непросто.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В 50-х годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор twin-scroll (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для V-образных турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору twin-scroll получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Типичная схема для V-образных турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору twin-scroll получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Турбина twin-scroll имеет двойную «улитку» турбины — одна эффективно работает на высоких оборотах двигателя, вторая — на низких

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Турбина с изменяемой геометрией.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

Принцип работы турбины – как она работает

Турбокомпрессор или попросту турбина – это дополнительное устройство двигателя, которое для своей работы использует энергию отработавших газов. Что позволяет увеличить мощность двигателя на величину от 25% до 100%. Прежде чем понять, как работает турбокомпрессор, стоит рассмотреть функционирование двигателя внутреннего сгорания.

Принцип работы ДВС

Любой двигатель внутреннего сгорания, дизельный или бензиновый, работает на принципе получения энергии, образующейся от воспламенения топливовоздушной смеси в камерах сгорания. Через впускные клапаны в цилиндр подается отфильтрованный внешний воздух и впрыскивается топливо, причем при пассивной подаче воздуха, в цилиндр подается дозированное количество топлива. Именно эта смесь сгорает в цилиндре и заставляет двигаться поршень, который передает свою кинетическую энергию на ходовую систему автомобиля. Чем больше такой смеси подается и сгорает в цилиндрах, тем больше выходной крутящий момент и соответственно выше общая мощность мотора.

Принцип работы турбины

Для увеличения подачи воздуха в цилиндр, без изменения объема самого цилиндра, используют турбокомпрессор. При работе турбины используются продукты сгорания топливной смеси, которые приводят в действие роторный механизм турбокомпрессора, с помощью которого атмосферный воздух принудительно нагнетается в цилиндры (турбонаддув). И, благодаря этому, в цилиндр подается и большая дозировка топлива. Во время нагнетания, воздух может нагреваться, из-за чего уменьшается его плотность и масса в цилиндрах. Для подачи большего количества воздуха, его необходимо охладить. Для лучшего охлаждения используется радиаторное устройство, называемое интеркулером, который устанавливается на выходе из холодной части турбокомпрессора и через который проходит воздух перед попаданием в цилиндры. На следующем этапе поршень всасывает этот охлажденный воздух через впускные клапаны и одновременно в камеру сгорания подается топливо, образуется топливовоздушная смесь. Возгорание топливной смеси происходит от искры (бензиновые двигатели), либо от сжатия (дизельные двигатели). После того, как произошло сгорание порции смеси, продукты горения выбрасываются через выпускной клапан и попадают снова в турбину, на ее ротор. Таким образом, она работает без участия движущих частей двигателя, используя энергию потока выхлопных газов.

И, благодаря этому, в цилиндр подается и большая дозировка топлива. Во время нагнетания, воздух может нагреваться, из-за чего уменьшается его плотность и масса в цилиндрах. Для подачи большего количества воздуха, его необходимо охладить. Для лучшего охлаждения используется радиаторное устройство, называемое интеркулером, который устанавливается на выходе из холодной части турбокомпрессора и через который проходит воздух перед попаданием в цилиндры. На следующем этапе поршень всасывает этот охлажденный воздух через впускные клапаны и одновременно в камеру сгорания подается топливо, образуется топливовоздушная смесь. Возгорание топливной смеси происходит от искры (бензиновые двигатели), либо от сжатия (дизельные двигатели). После того, как произошло сгорание порции смеси, продукты горения выбрасываются через выпускной клапан и попадают снова в турбину, на ее ротор. Таким образом, она работает без участия движущих частей двигателя, используя энергию потока выхлопных газов.

Для каждого двигателя турбокомпрессор подбирается индивидуально, исходя из его собственной мощности и объема. Причем величина наддува зависит от геометрических параметров (размеров) улиток, компрессорного колеса, ротора турбины. Некоторые конструкции двигателей оборудуют не одной турбиной, а двумя: одинакового размера – би-турбо, разного размера – твин-турбо. В последнее время широкое распространение получили турбокомпрессоры с механизмом изменяемой геометрии. Стоит отметить, что сложность, а соответственно и стоимость ремонта турбины зависит от ее конструктивных особенностей и модификации.

Причем величина наддува зависит от геометрических параметров (размеров) улиток, компрессорного колеса, ротора турбины. Некоторые конструкции двигателей оборудуют не одной турбиной, а двумя: одинакового размера – би-турбо, разного размера – твин-турбо. В последнее время широкое распространение получили турбокомпрессоры с механизмом изменяемой геометрии. Стоит отметить, что сложность, а соответственно и стоимость ремонта турбины зависит от ее конструктивных особенностей и модификации.

Механизм изменяемой геометрии

Такой механизм позволяет дозировать подачу отработавших газов на колесо в турбине (ротор). Тем самым, позволяет оптимизировать работу турбокомпрессора на различных оборотах.

Это достигается за счет движения специальных лопаток, смонтированных на кольце геометрии. Они синхронно передвигаются, получая движение от вакуумного актуатора или электронного сервопривода в определенный момент, и контролируют наддув. Как правило, устанавливаются они на дизельных ДВС, потому как температура выхлопных газов у бензиновых моторов выше, чем у дизеля, соответственно лопатки геометрии могут деформироваться. Такие турбины позволяют оптимизировать процесс турбонаддува, что приводит к уменьшению расхода топлива и вредных выбросов при одновременном повышении мощности и крутящего момента.

Такие турбины позволяют оптимизировать процесс турбонаддува, что приводит к уменьшению расхода топлива и вредных выбросов при одновременном повышении мощности и крутящего момента.

Многие автомобилисты ошибочно полагают, что турбокомпрессор начинает включаться в работу с оборотов мотора от 1500-2000 об/мин. На самом деле, он запускается сразу после заводки автомобиля и работает на холостом ходу. А оптимальных оборотов достигает в диапазоне свыше 1500 об/мин.

Турбокомпрессор достаточно надежный агрегат, однако если Вы столкнулись с его поломкой, решить проблему Вам помогут специалисты ТурбоМикрон. Мы производим замену турбины на автомобиле, а также ремонт снятых с авто турбокомпрессоров.

Принцип работы турбины на дизельном двигателе – Турбобаланс

Дизельный двигатель, относящийся к категории двигателей внутреннего сгорания, был изобретён в феврале месяце 1893года в Германии инженером Рудольфом Дизелем.

С момента изобретения двигатель постоянно усовершенствовался, менялись виды топлива, способы его подачи, баланс топливной смеси и т.д.

Собранные по классической схеме двигатели, используют принцип превышения атмосферного давления над давлением, создающимся в цилиндре в момент движения поршня к нижней мёртвой точке. Однако за счёт незначительного времени затраченного на выполнения этого действия и небольшого перечного сечения воздухоподводящего канала поступающего воздуха недостаточно для полного сгорания топливной смеси.

Позже на родине Рудольфа Дизеля нашли способ решения данной проблемы. Воздух в цилиндры должен подаваться под избыточным давлением! Это основной принцип работы турбины на дизельном двигателе

Для этой цели было разработано специальное устройство, совмещающее в себе свойства вентилятора и компрессора. Это устройство приводилось в движение непосредственно от коленчатого вала двигателя, что снижало коэффициент полезного действия всей конструкции в целом.

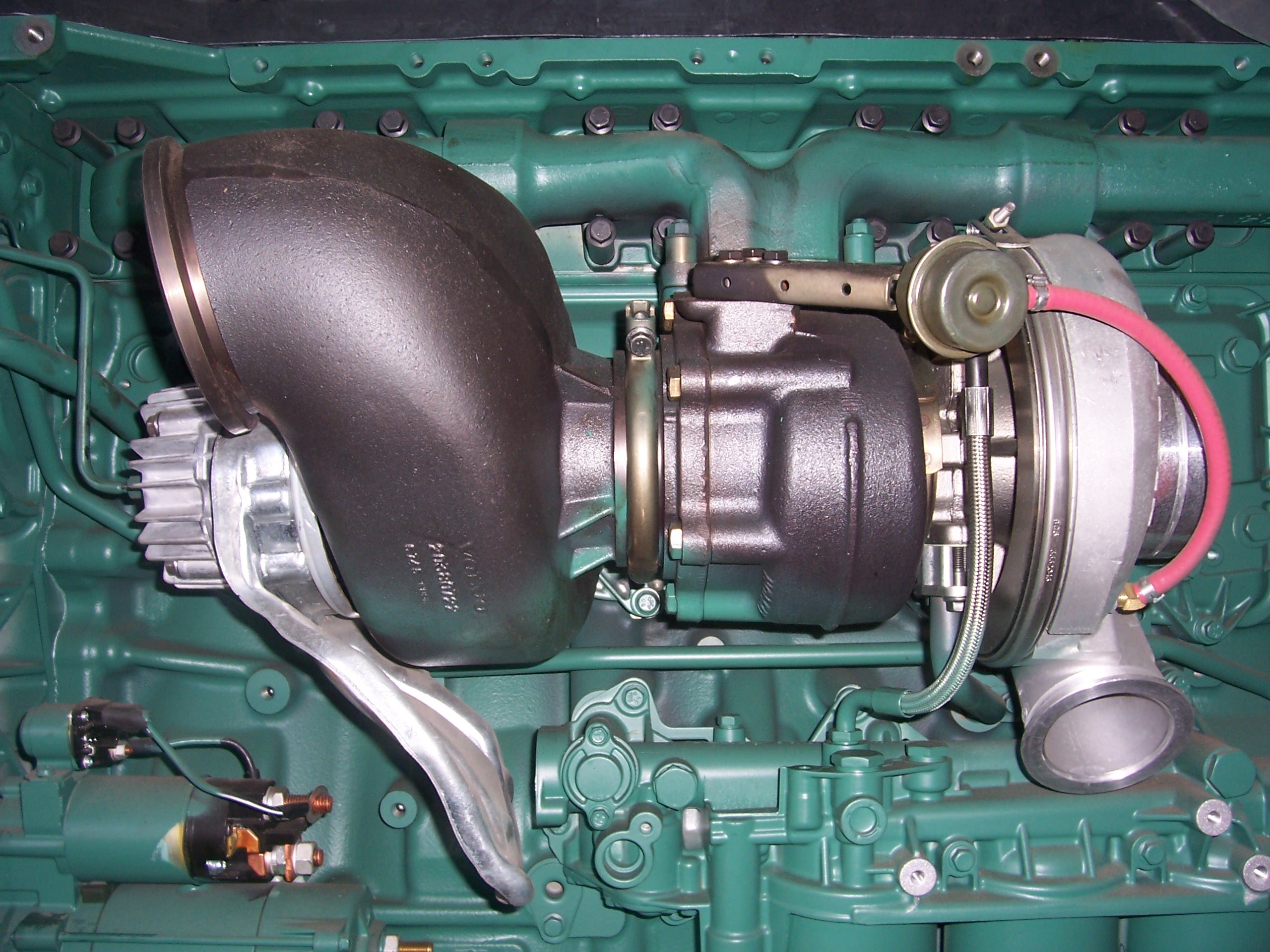

Следующим усовершенствованием системы подачи воздуха стала установка в качестве привода для компрессораспециальной турбины, которая приводилась во вращение за счёт использования энергии потока использованных отработанных газов.

Однако при работе двигателя на малых оборотах, воздуха подаваемого в цилиндры компрессором было недостаточно для полноценной работы дизеля. Вскоре и этот вопрос был решён путём установки двух турбин различного диаметра и приводимых во вращение выхлопными газами, забираемыми из разных частей выпускного тракта. Турбина меньшего диаметра разгонялась быстрее и обеспечивала работу двигателя на малых оборотах, а большая турбина работала при больших оборотах двигателя, что качественно изменило принципы работы турбины на дизельном двигателе. Так же для уменьшения турбоямы использовались механизмы изменяемой геометрии.

Работает турбокомпрессор следующим образом:

— Выхлопные газы, отводимые от выпускного коллектора дизеля, направляются в приемный патрубок турбокомпрессора.

— Проходят по каналу корпуса турбины, который постепенно уменьшается в сечении, а газы увеличивают скорость и воздействуя на ротор заставляют вращаться турбину. Число оборотов турбины зависит от многих факторов: конфигурации канала, его формы, сечения и т.д. Турбина вращается со скоростью около150000 об/сек, её размеры подбираются в зависимости от типа двигателя.

— Наружный воздух, проходя через фильтрующий элемент, очищается от пыли и других посторонних примесей и в сжатом состоянии попадает во впускной коллектор дизеля. После этого происходит закрытие впускного канала, дополнительное сжатие топливной смеси и её воспламенение. В завершении рабочего цикла открывается выпускной коллектор.

Поскольку уходящие выхлопные газы имеют температуру около 800° — 900° С, турбокомпрессор имеет систему охлаждения, радиатором которой является корпус подшипника. При работе турбокомпрессора, за счёт сжатия и увеличения внутренней силы трения воздух, нагнетаемый в цилиндры дизеля подогревается до температуры около 170°С. Во время охлаждения воздух «сгущается», то есть увеличивается, его плотность и соответственно взрастает, объём подаваемого воздуха. Подача в двигатель охлаждённого воздуха положительно влияет на повышение мощности дизеля, что в свою очередь снижает потребление топлива, уменьшает отрицательное воздействие на окружающую среду.

Во время охлаждения воздух «сгущается», то есть увеличивается, его плотность и соответственно взрастает, объём подаваемого воздуха. Подача в двигатель охлаждённого воздуха положительно влияет на повышение мощности дизеля, что в свою очередь снижает потребление топлива, уменьшает отрицательное воздействие на окружающую среду.

Турбокомпрессорные двигатели имеют перед обычными двигателями определённые преимущества:

- При одних и тех же энергозатратах расход топлива меньше, поскольку часть энергии выхлопных газов, раскручивая турбокомпрессор, подавая большее количество воздуха в цилиндры двигателя, увеличивает его мощность.

- Двигатели с турбокомпрессорами имеют меньший наружный объём и соответственно меньшие потери нагрева.

- За счёт относительно небольшого веса на 1Л.С. мощности снижается расход металла на сам двигатель и конструкцию, на которой он установлен.

- Также меньше объём отсека, в который может быть установлен турбодвигатель.

- За счёт малого числа оборотов при номинальной мощности турбодвигатели обладают лучшими нагрузочными характеристиками.

- В условиях разряженного воздуха, за счёт высокого давления развиваемого турбокомпрессором и низкого внешнего давления турбодвигатель имеет огромные преимущества в сравнении с обычным двигателем, поскольку мощность его практически не теряется.

- турбодвигатель за счёт малых размеров имеет меньшую звукоизлучающую поверхность, а турбокомпрессор работает как дополнительный глушитель.

Имеет турбонаддув и свои недостатки – это заметная задержка набора мощности при резком нажатии на педаль акселератора. Такое случается в связи с тем, что отсутствует механическая связь коленчатого вала и турбины Мощность начинает расти, когда турбина раскрутится выхлопными газами. Хотя подобное явление в той или иной степени наблюдается у любого двигателя.

Основное применение дизельные двигатели с турбонаддувом нашли на автомобилях большой грузоподъёмности, работающих с полной нагрузкой.

Принцип работы турбины, как работает турбина на дизельном двигателе

Если вам интересно, каков принцип работы турбины на дизельном двигателе, значит вы попали по адресу. О том, что такое дизельный турбокомпрессор и как он работает, вы узнаете в данной статье.

О том, что такое дизельный турбокомпрессор и как он работает, вы узнаете в данной статье.

Как работает турбина на дизеле? Как работает турбина в дизельном двигателе?

Итак, турбокомпрессор — это небольшой воздушный насос, которых осуществляет работу всех элементов турбины. Как известно, турбина вращается с помощью особого тока, получаемого от собранных в процессе езды автомобиля газов. Учитывая тот факт, что скорость лопаток турбины разгоняются почти до скорости света, маневренность во время езды на автомобиле с турбиной значительно выше, чем в автомобилях без неё. Во время “зажигания”, турбина соединяется с жесткой осью и подает его в коллектор двигателя. Чем больше воздуха — тем выше мощность двигателя. Такие воздушные подушки позволяют сделать каждую поезду максимально комфортной, эффектной и маневренной. Именно эти причины вынуждают автолюбителей со всего мира покупать турбины высокого класса за доступную цену. Качество работы турбины на дизеле определяется уровнем всасываемого воздуха, уровнем сжатие этого воздуха, соотношении входа и выхода отработанных газов, мощность компрессора и турбины.

Как проверить работает ли турбина на дизеле? Как проверить справность турбины?

Турбина — штука непростая, но стоит всего лишь из корпуса и ротора. Газы, о которых мы говорили выше, попадают в специальных патрубок, проходят по небольшому каналу, ускоряются и приводят в движения лопатки турбокомпрессора. Как видите, принцип работы дизельного двигателя с турбиной заключается в скорости вращения турбины, благодаря переработанному воздуху. Что логично, скорость вращения лопаток напрямую зависит от размеров “улитки” турбины. К примеру, устройство грузовика может в несколько раз превышать размеры устройства легкового автомобиля, так как для полноценной работы турбины в большом агрегате, её корпус должен быть разделен на два отельных канала, которые поочередно перерабатывают воздух. Чтобы максимально облегчить давление воздушного потока, специалисты советуют устанавливать на турбине специальное кольцо. Компрессор, в свою очередь, производится из ротора и корпуса. Лопатки ротора, как правило, изготавливают из надежного алюминия, а форму имеют особую — улиточную. Это необходимо для того, чтобы воздух направлялся строго в центр ротора. Обычный режим работы турбокомпрессора включает в себя большое давление, которое регулярно сжимается. Важно знать, что все динамические прибора работают по принципу разности давлений.

Это необходимо для того, чтобы воздух направлялся строго в центр ротора. Обычный режим работы турбокомпрессора включает в себя большое давление, которое регулярно сжимается. Важно знать, что все динамические прибора работают по принципу разности давлений.

СТО “Центр Турбин” предлагает вашему вниманию услуги по установке, реставрации и ремонту автомобильных турбин. Все наши специалисты имеют колоссальные знания и стаж работы с автомобильными турбинами. Именно поэтому качество наших услуг находится на высоком уровне. Если вы не знаете, какая турбина подходит именно вам, обратите внимание на мобильный номер, указанный на нашем сайте. Наши консультанты с радостью помогут вам выбрать модель турбины, удовлетворяющую все ваши запросы.

Надо ли охлаждать турбину после поездки — Российская газета

Нужно ли дать остыть турбомотору на минимальных оборотах перед тем, как его заглушить? Есть рекомендации автопроизводителей, а есть мнения экспертов, и зачастую они диаметрально противоположны.

Почему может перегреться двигатель с наддувом? Источник энергии турбокомпрессора — выхлопные газы: чем выше их температура — тем быстрее крутится ротор. Соответственно максимальный его нагрев происходит при работе двигателя на пиковых нагрузках. Поэтому опасным для мотора может стать поворот с трассы на заправку: слишком быстрый перепад происходит от больших мощностей к полной остановке.

Еще одну вероятность перегрева турбомотора провоцирует езда по бездорожью. Здесь нет максимальных оборотов, но зато отсутствует встречный воздушный поток, работающий на охлаждение. Тот же самый риск возникает при езде в горах с множеством перепадов, а также при движении с прицепом.

Однако проблемы ждут двигатель не во время подобных нагрузок, а потом. После остановки мотора системы жидкостного охлаждения турбокомпрессора также перестают работать. Отсюда возникла рекомендация не глушить мотор сразу, а дать турбине немного остыть.

Рынок предложил новый девайс — турботаймеры. Они дают двигателю после поворота ключа зажигания поработать еще пару минут на низких оборотах, чтобы дать турбине остыть. Затем в электронику некоторых моделей добавили отдельные блоки, работающие по принципу турботаймера.

Затем в электронику некоторых моделей добавили отдельные блоки, работающие по принципу турботаймера.

Есть и другие решения автопроизводителей. К примеру, на модели с турбомотором ставят циркуляционные насосы, которые при необходимости подают к компрессору охлаждающую жидкость даже после остановки двигателя. На современных авто есть также электровентиляторы системы охлаждения.

Впрочем, принципиально от этого ничего не изменилось: турбина лучше реагировать на перегрев не стала. Рекомендации экспертов «За рулем» однозначны: даже современным моделям с турбомоторами стоит дать поработать пару минут на минимальных оборотах перед тем, как заглушить совсем. Да, автопроизводители уверяют, что в обязательном охлаждении турбины многие модели вовсе не нуждаются. Однако принципиальных разработок, продлевающих режим работы турбокомпрессора, не появилось.

Этот агрегат недешевый, поэтому проверять, насколько эффективны охлаждающие «примочки», на своем автомобиле не стоит. Если у вас есть электрический насос, качающий жидкость для охлаждения после остановки двигателя, то тогда этой рекомендацией можно пренебречь. Однако лучше убедиться в его наличии заранее. И опять же никто не мешает перестраховаться даже в этом случае. Пара-тройка минут, как правило, в запасе есть.

Однако лучше убедиться в его наличии заранее. И опять же никто не мешает перестраховаться даже в этом случае. Пара-тройка минут, как правило, в запасе есть.

Информация

Почему ломаются турбины

Презумпция невиновности

Когда в двигателе с принудительным наддувом выходит из строя турбокомпрессор, не стоит сразу обвинять в этом саму «турбину». Разумнее исходить из принципа презумпции ее невиновности. Практикой установлено, что в большинстве случаев отказ турбокомпрессора вызывается «внешними» причинами.

Специалисты в области систем турбонаддува в один голос утверждают, что современный турбокомпрессор – надежное изделие, ресурс которого сравним с ресурсом двигателя. На практике получается, что в течение срока службы двигателя турбину приходится менять. Иногда дорогостоящую замену приходится делать настолько часто, что это сводит на нет преимущества эксплуатации турбированного мотора, вызывает раздражение автовладельцев и авторемонтников и нарекания с их стороны на надежность конструкции и качество изготовления этого моторного агрегата. В чем причина такой противоречивой ситуации?

В чем причина такой противоречивой ситуации?

Слово «ответчику»

По мнению разработчиков турбокомпрессоров, обвинения в недостаточной конструктивной надежности и качестве их продукции необоснованны. К настоящему времени все физические процессы, протекающие в агрегатах турбонаддува, детально изучены, закономерности выявлены и буквально «разложены по полочкам». За последние 15-20 лет, благодаря техническому прогрессу их конструкция достигла высокой степени совершенства. Разработка новых моделей ведется методами компьютерного проектирования с применением пространственного моделирования. При изготовлении деталей ТК используются особые материалы с тщательно выверенными рецептурами и самые передовые технологические процессы (высокоточное литье, электронно-лучевая сварка, сварка трением и т.д.). Прежде чем «выйти в серию», каждая деталь, узел и изделие в целом проходят многостадийный цикл испытаний. Турбокомпрессор вначале тестируется на испытательном стенде, затем – в составе двигателя. В ходе испытаний проверяется прочность корпусных деталей и точность работы системы регулирования, измеряются величины предельных нагрузок, динамических колебаний ротора и резонансных вибраций лопаток турбины, моделируются неблагоприятные условия работы уплотнений ротора, исследуется работоспособность ТК в режиме «старт-стоп» и при многочасовых циклических нагрузках.

В ходе испытаний проверяется прочность корпусных деталей и точность работы системы регулирования, измеряются величины предельных нагрузок, динамических колебаний ротора и резонансных вибраций лопаток турбины, моделируются неблагоприятные условия работы уплотнений ротора, исследуется работоспособность ТК в режиме «старт-стоп» и при многочасовых циклических нагрузках.

Качество изготовления турбокомпрессоров также вне подозрений. Система менеджмента качества на предприятиях известных мировых производителей ТК, в какой бы части света они ни находились, соответствует единым, жестким стандартам. Вероятность заводского брака, конечно, не исключена полностью, но она мизерна и не превышает нескольких процентов. Высокий технический уровень изделий является непреодолимым препятствием для появления на рынке суррогатной продукции неизвестного происхождения. В деле производства турбокомпрессоров «бодяжничество» нерентабельно. И, тем не менее, зачастую ТК не отрабатывает положенный ресурс.

Дело в том, что турбина – наиболее высоконагруженный агрегат двигателя. Условия, в которых работает турбокомпрессор, характеризуются огромным перепадом температур. В то время как его турбинная часть подвергается воздействию отработавших газов с температурой порядка 10000С, со стороны компрессора температура конструкции почти на порядок ниже. Температурный фактор усугубляется высокими динамическими нагрузками, возникающими вследствие огромной частоты вращения ротора, которая может достигать величины 300 000 мин-1. Номинальные режимы работы турбокомпрессора, определяющиеся требованиями разработчиков двигателей и зависящие от заявленных параметров мотора, близки к предельным. Поэтому любые отклонения характеристик двигателя, даже на первый взгляд незначительные, оказывают губительное влияние на работоспособность ТК и могут привести к его отказу. С этой точки зрения турбину можно рассматривать как своего рода индикатор состояния двигателя. Ситуация усугубляется тем, что турбокомпрессору по определению суждено работать «на перекрестке» многих систем двигателя: системы впуска и выпуска отработавших газов, системы смазки и охлаждения, вакуумной системы и системы вентиляции, а также системы управления двигателем.

Условия, в которых работает турбокомпрессор, характеризуются огромным перепадом температур. В то время как его турбинная часть подвергается воздействию отработавших газов с температурой порядка 10000С, со стороны компрессора температура конструкции почти на порядок ниже. Температурный фактор усугубляется высокими динамическими нагрузками, возникающими вследствие огромной частоты вращения ротора, которая может достигать величины 300 000 мин-1. Номинальные режимы работы турбокомпрессора, определяющиеся требованиями разработчиков двигателей и зависящие от заявленных параметров мотора, близки к предельным. Поэтому любые отклонения характеристик двигателя, даже на первый взгляд незначительные, оказывают губительное влияние на работоспособность ТК и могут привести к его отказу. С этой точки зрения турбину можно рассматривать как своего рода индикатор состояния двигателя. Ситуация усугубляется тем, что турбокомпрессору по определению суждено работать «на перекрестке» многих систем двигателя: системы впуска и выпуска отработавших газов, системы смазки и охлаждения, вакуумной системы и системы вентиляции, а также системы управления двигателем. Неисправность каждой из них оборачивается нарушением нормального (расчетного) режима работы ТК. Так что надежность турбокомпрессора зависит от многочисленных внешних факторов.

Неисправность каждой из них оборачивается нарушением нормального (расчетного) режима работы ТК. Так что надежность турбокомпрессора зависит от многочисленных внешних факторов.

Эти соображения, подкрепленные многолетними исследованиями причин отказов ТК, позволили сформулировать правило, которым следует руководствоваться при анализе неисправности системы турбонаддува.

Если вышел из строя турбокомпрессор, возможно, что причина неисправности кроется в нем самом. Если на одном двигателе отказали два турбокомпрессора, виноваты скорее всего не они. Если вышло из строя более двух турбокомпрессоров, то они здесь гарантированно не причем.

Из этого правила, справедливость которого подтверждается опытом российских специалистов, занимающихся сервисом систем турбонаддува, следует логичный вывод. Прежде чем ставить новый турбокомпрессор вместо вышедшего из строя нужно обязательно выявить и устранить причину его отказа. Если этого не сделать, то с большой долей вероятности и новая турбина вскоре будет повреждена. Чтобы отсрочить замену турбокомпрессора или вовсе исключить ее, нужно иметь четкое представление о причинах, провоцирующих отказ турбокомпрессора, и принимать превентивные меры по их устранению.

Чтобы отсрочить замену турбокомпрессора или вовсе исключить ее, нужно иметь четкое представление о причинах, провоцирующих отказ турбокомпрессора, и принимать превентивные меры по их устранению.

Турбоужасы…

Среди огромного числа возможных причин поломки турбокомпрессора производители ТК выделяют несколько основных факторов, которые вызывают до 90% всех отказов. На первом месте в «черном списке» значатся нарушения в работе системы смазки ротора ТК. Для этой теплонагруженной детали, вращающейся с частотой, трудно поддающейся осмыслению, смазка играет важнейшую роль. Так вот, выражаясь образно, можно сказать, что турбокомпрессор, в отличие от каши, можно запросто испортить маслом. Причем, на работоспособность турбины оказывает влияние и качество масла, и его количество.

Распространенная причина выхода из строя турбокомпрессора – присутствие в масле загрязнений. Чаще это бывают твердые частицы различного размера, к сожалению, обладающие абразивными свойствами. Попадая в зазоры между трущимися поверхностями, они вызывают их механический износ. Результат «работы» мелких, невидимых глазом частиц, выглядит как полирование контактных поверхностей вала и подшипников, сопровождающееся «зализыванием» их внешних кромок. Крупные частицы оказывают более радикальное абразивное воздействие, интенсивно шлифуют поверхности трения с образованием глубоких рисок и задиров. Подшипники, изготовленные из более мягкого материала, повреждаются сильнее. И при мягкой, и при грубой механической обработке пар трения твердыми частицами конечный результат один – унос материала и увеличение зазоров, что в конечном счете приводит к резкому снижению прочности масляной пленки и ее разрушению. В первом случае агония турбокомпрессора длится дольше, во втором развязка наступает очень быстро. Причины загрязнения масла твердыми частицами хорошо известны: несвоевременная замена масла, применение некачественного масляного фильтра, плохое общее состояние системы смазки.

Попадая в зазоры между трущимися поверхностями, они вызывают их механический износ. Результат «работы» мелких, невидимых глазом частиц, выглядит как полирование контактных поверхностей вала и подшипников, сопровождающееся «зализыванием» их внешних кромок. Крупные частицы оказывают более радикальное абразивное воздействие, интенсивно шлифуют поверхности трения с образованием глубоких рисок и задиров. Подшипники, изготовленные из более мягкого материала, повреждаются сильнее. И при мягкой, и при грубой механической обработке пар трения твердыми частицами конечный результат один – унос материала и увеличение зазоров, что в конечном счете приводит к резкому снижению прочности масляной пленки и ее разрушению. В первом случае агония турбокомпрессора длится дольше, во втором развязка наступает очень быстро. Причины загрязнения масла твердыми частицами хорошо известны: несвоевременная замена масла, применение некачественного масляного фильтра, плохое общее состояние системы смазки.

Качество моторного масла, а вместе с ним и турбина могут пострадать от наличия в нем химических загрязнений. Наиболее распространенный случай – попадание в масло топлива вследствие нарушения рабочего процесса в двигателе или некомпетентного выполнения работ по его обслуживанию и ремонту, например, некорректного измерения компрессии. Еще один вариант химического загрязнения масла – чрезмерная «люксация» масла различными добавками и присадками. Негативное воздействие химических загрязнений сводится к тому, что они снижают прочность масляной пленки. При высоких динамических нагрузках она разрушается и наступает губительное «сухое» трение. Характерным признаком отказа ТК в результате химического отравления масла является сильный износ трущихся поверхностей со следами перегрева в виде интенсивных цветов побежалости.

Наиболее распространенный случай – попадание в масло топлива вследствие нарушения рабочего процесса в двигателе или некомпетентного выполнения работ по его обслуживанию и ремонту, например, некорректного измерения компрессии. Еще один вариант химического загрязнения масла – чрезмерная «люксация» масла различными добавками и присадками. Негативное воздействие химических загрязнений сводится к тому, что они снижают прочность масляной пленки. При высоких динамических нагрузках она разрушается и наступает губительное «сухое» трение. Характерным признаком отказа ТК в результате химического отравления масла является сильный износ трущихся поверхностей со следами перегрева в виде интенсивных цветов побежалости.

В завершение темы о качестве моторного масла хочется напомнить о том, что для двигателей с турбонаддувом применяются специальные сорта масел. Их рецептура и характеристики отличаются от обычных с учетом более напряженных условий работы по температуре и нагрузкам. Поэтому срок службы турбины можно ненамеренно сократить использованием качественного, но не предназначенного для таких целей масла. К примеру, производители ТК негативно относятся к использованию в турбодвигателях так называемых энергосберегающих масел классов вязкости 0W-… Отличающиеся хорошей «прокачиваемостью» при отрицательных температурах, эти продукты были неоднократно уличены в недостаточно эффективной работе при смазке турбины. Говоря проще, применять их настоятельно не рекомендуется.

К примеру, производители ТК негативно относятся к использованию в турбодвигателях так называемых энергосберегающих масел классов вязкости 0W-… Отличающиеся хорошей «прокачиваемостью» при отрицательных температурах, эти продукты были неоднократно уличены в недостаточно эффективной работе при смазке турбины. Говоря проще, применять их настоятельно не рекомендуется.

Примерно такую же картину, как и при химическом загрязнении масла, можно наблюдать, разобрав турбокомпрессор, испытывавший дефицит или полностью лишенный смазки. Если в зону трения масла поступает меньше, чем положено, это грозит серьезным нарушением работоспособности ТК. Недостаток масла в турбине может быть результатом неисправности системы смазки двигателя (износ масляного насоса, отказ редукционного клапана, засорение масляного фильтра и т.п.). Стоит отметить и более любопытную ситуацию, когда падение производительности системы смазки вызывается большим количеством отложений в поддоне двигателя. В этом случае при умеренных оборотах двигателя система развивает требуемое давление. С повышением оборотов давление не только не возрастает, а напротив, падает практически до нуля. Увеличение потока масла, отбираемого из картера, приводит к тому, что поднимающийся со дна поддона мусор полностью блокирует сетку маслоприемной трубки. В результате и двигатель, и турбина лишаются смазки именно тогда, когда они нуждаются в ней больше всего.

С повышением оборотов давление не только не возрастает, а напротив, падает практически до нуля. Увеличение потока масла, отбираемого из картера, приводит к тому, что поднимающийся со дна поддона мусор полностью блокирует сетку маслоприемной трубки. В результате и двигатель, и турбина лишаются смазки именно тогда, когда они нуждаются в ней больше всего.

Иногда дефицит и даже полное отсутствие смазки ТК случается по более банальным причинам, например, из-за снижения пропускной способности трубки, по которой масло подается к турбокомпрессору. Она может быть засорена или повреждена механически. Такого рода неисправности могут носить чисто эксплуатационный характер или быть результатом неграмотного ремонта. Пример первого – хорошо известный массовый турбодвигатель семейства VW 1,8T (модели AEB, AWT). В нем масло подается к турбине по длинной (порядка метра) металлической трубке небольшого сечения, проложенной в горячей зоне, непосредственно над выпускным коллектором. То есть конструктивно предусмотрено все, чтобы масло, остающееся в трубке после останова двигателя, коксовалось. И оно коксуется, причем так, что иногда перекрывает сечение маслопровода полностью с соответствующими последствиями для турбокомпрессора.

И оно коксуется, причем так, что иногда перекрывает сечение маслопровода полностью с соответствующими последствиями для турбокомпрессора.

Нередко непоправимый вред турбине наносят мотористы в ходе ремонтных работ. При подсоединении к турбине трубок для подачи смазки и охлаждения и слива масла они «улучшают» надежность их соединения с корпусом с помощью герметика. Кстати, производители ТК делать это категорически запрещают. Выдавливаясь при уплотнении, герметик частично или полностью перекрывает отверстия для прохода масла и антифриза. После такого «ремонта» турбина мучается недолго, что является единственным утешением для автовладельца.

К числу распространенных причин отказа турбокомпрессора относится попадание в него посторонних предметов. Как правило, это заканчивается необратимыми повреждениями компрессорного или турбинного колес. Причем, вне зависимости от тяжести дефекта он в итоге всегда приводит к гибели турбины. Даже самое незначительное повреждение, прежде всего, нарушает балансировку ротора, а уже дисбаланс окончательно добивает весь агрегат. Впрочем, для этого случая незначительные последствия являются исключением, а не правилом. Обычно дело оборачивается серьезным искажением формы лопаток, их разрушением или того хуже – отрывом колеса.

Впрочем, для этого случая незначительные последствия являются исключением, а не правилом. Обычно дело оборачивается серьезным искажением формы лопаток, их разрушением или того хуже – отрывом колеса.

Колесо компрессора часто подвергается абразивному воздействию пыли и песка, попадающих во впуск через поврежденный воздушный фильтр. Результат напоминает качественную пескоструйную обработку, аккуратно удаляющую впускную часть крыльчатки. Немалую лепту в дело истребления компрессорной части ТК вносят автовладельцы и работники сервисов. Достаточно при замене воздушного фильтра по неосмотрительности уронить во впускной патрубок маленькую шайбу, кусочек ветоши или даже бумаги, и можно начинать копить деньги на аварийную замену турбины.

Для турбинного колеса ТК источниками серьезных неприятностей являются двигатель и система выпуска отработавших газов. Двигатель иногда «выстреливает» в турбину твердыми кусочками нагара, осколками поршня или клапана, а из выпускной системы в нее могут залетать (на некоторых режимах работы) частицы разрушившегося катализатора. Учитывая предельную динамику турбины, и то, и другое губительно.

Учитывая предельную динамику турбины, и то, и другое губительно.

Перечень основных причин отказов ТК завершается превышением допустимых режимов его работы. Прежде всего речь идет о превышении предельной частоты вращения ротора, что сопровождается ростом передаваемой турбокомпрессором мощности и «перенаддувом» двигателя. Распространенный источник «перекручивания» турбины – резкое повышение температуры отработавших газов, обычно, вследствие неисправности системы топливоподачи. Типичные повреждения: перегретые опорные шейки вала ротора, множественные наслоения закоксованного масла, часто – искривление тыльной плоскости турбинного колеса и образование на ней структуры, по виду напоминающей апельсиновую корку. Превышение допустимой частоты вращения также может вызывать выкрашивание периферийной части лопаток турбины и даже их взрывное разрушение.

Помимо нарушения состава топливной смеси перенаддув может быть следствием неправильной работы элементов системы регулирования турбокомпрессора – байпасного пневмоклапана (waste gate) или управляющего им сервоклапана. Казалось бы, это чисто «внутренние» причины, касающиеся надежности самой системы турбонаддува, но и они могут провоцироваться внешними неисправностями. К примеру, ложными сигналами датчиков системы управления двигателем, таких как расходомер воздуха или датчик абсолютного давления во впускном коллекторе.

Казалось бы, это чисто «внутренние» причины, касающиеся надежности самой системы турбонаддува, но и они могут провоцироваться внешними неисправностями. К примеру, ложными сигналами датчиков системы управления двигателем, таких как расходомер воздуха или датчик абсолютного давления во впускном коллекторе.

Зачастую к такому же результату приводит некомпетентное вмешательство в работу системы регулирования турбины. В большинстве случаев в конструкцию элементов, контролирующих давление наддува, заложена возможность его регулировки. Она служит главным образом для заводской настройки характеристик системы. Если крутить регулировочные винты, имея смутные представления о тонкостях работы системы наддува, можно накрутить так, что «мало не покажется». И практика ремонта ТК свидетельствует о том, что крутят…. Оказывать воздействие на работу системы регулирования можно и другими способами. К примеру, за рубежом существует индустрия производства специальных «клапанов-бустеров». Установив такой клапан, можно прямо из салона автомобиля вмешиваться в работу системы регулирования с целью увеличения давления наддува. Когда эта новинка станет широко доступна российским любителям быстрой езды, работы у мотористов и специалистов по турботехнике несомненно прибавится.

Когда эта новинка станет широко доступна российским любителям быстрой езды, работы у мотористов и специалистов по турботехнике несомненно прибавится.

Турбопамятка

Продолжительный рассказ о «турбоужасах» хочется завершить оптимистической нотой и дать простые рекомендации, следование которым позволяет их избежать. Рекомендации наверняка будут полезны как владельцам автомобилей с турбированными моторами, так и тем, кто их обслуживает.

Чтобы система турбонаддува работала долго и эффективно, соблюдайте следующие правила.

1. Регулярно проводите техническое обслуживание двигателя, сокращая межсервисный интервал в тяжелых условиях эксплуатации.

2. При выполнении ТО:

- применяйте качественное моторное масло, предназначенное для форсированных моторов с турбонаддувом, и одобренное заводом-изготовителем;

- избегайте использования моторных масел классов вязкости «0W-»;

- уделяйте внимание качеству и своевременной замене воздушного фильтра;

- не забывайте контролировать состояние и проводить профилактику систем смазки двигателя, вентиляции картера, дозирования топлива и выпуска отработавших газов в соответствии с рекомендациями завода-изготовителя.

3. При эксплуатации автомобиля:

- заправляйтесь качественным топливом на проверенных АЗС известных нефтеперерабатывающих компаний;

- для заправки искровых турбомоторов используйте только высокооктановые бензины;

- не применяйте присадки к моторному маслу и добавки в топливо;

- не останавливайте двигатель сразу после продолжительного движения в режиме с высокой нагрузкой – дайте ему поработать несколько минут в щадящем режиме;

- не нагружайте двигатель немедленно после «холодного» пуска, особенно в зимний период.

Если же, несмотря на все старания, вам не удалось избежать проблем с системой наддува, не спешите винить в случившемся турбину. Право слово, разумнее исходить из принципа презумпции ее невиновности…

Как по маслу

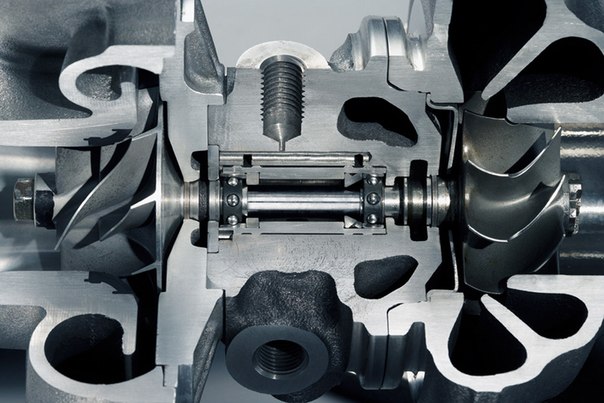

Ротор турбокомпрессора вращается в подшипниках скольжения. Радиальные нагрузки воспринимаются опорными подшипниками. Они могут быть выполнены в виде двух отдельных втулок, или единого подшипникового узла, так называемого патрона. Втулки при работе ТК вращаются (частота их вращения примерно вдвое меньше частоты вращения вала), в то время как патрон фиксируется от проворачивания. В любом случае подшипники устанавливаются по «плавающей» схеме, то есть с зазором относительно центрального корпуса ТК и вала ротора. Каждый зазор составляет величину в несколько сотых долей миллиметра. Четыре зазора (по два «на сторону») в сумме дают «слабину» уже в несколько «десяток». Поэтому если пальцами покачать ротор «сухого» турбокомпрессора в радиальном направлении, можно почувствовать заметные перемещения. У людей, имеющих смутное представление о внутреннем устройстве ТК, «биение» ротора вызывает недоумение и сомнения в исправности изделия. Сомнения, надо сказать, абсолютно необоснованные. Наличие зазоров строго определенной величины – залог работоспособности конструкции.

Втулки при работе ТК вращаются (частота их вращения примерно вдвое меньше частоты вращения вала), в то время как патрон фиксируется от проворачивания. В любом случае подшипники устанавливаются по «плавающей» схеме, то есть с зазором относительно центрального корпуса ТК и вала ротора. Каждый зазор составляет величину в несколько сотых долей миллиметра. Четыре зазора (по два «на сторону») в сумме дают «слабину» уже в несколько «десяток». Поэтому если пальцами покачать ротор «сухого» турбокомпрессора в радиальном направлении, можно почувствовать заметные перемещения. У людей, имеющих смутное представление о внутреннем устройстве ТК, «биение» ротора вызывает недоумение и сомнения в исправности изделия. Сомнения, надо сказать, абсолютно необоснованные. Наличие зазоров строго определенной величины – залог работоспособности конструкции.

При работе турбокомпрессора к опорным подшипникам под давлением поступает моторное масло от системы смазки двигателя. За счет гидродинамических явлений в зазорах образуется прочная масляная пленка. Вращающийся ротор как бы «всплывает» на масляной пленке и ею же центрируется. Так что при любых режимах работы контакт между металлическими вращающимися поверхностями исключается. В зазоре между подшипником и валом масляная пленка выполняет функцию смазки и восприятия радиальных нагрузок, между подшипником и корпусом – смазки и демпфирования подшипников и ротора в целом. Еще одна важная функция смазки – охлаждение вала, подшипников и центрального корпуса (прежде всего, со стороны турбины).

Вращающийся ротор как бы «всплывает» на масляной пленке и ею же центрируется. Так что при любых режимах работы контакт между металлическими вращающимися поверхностями исключается. В зазоре между подшипником и валом масляная пленка выполняет функцию смазки и восприятия радиальных нагрузок, между подшипником и корпусом – смазки и демпфирования подшипников и ротора в целом. Еще одна важная функция смазки – охлаждение вала, подшипников и центрального корпуса (прежде всего, со стороны турбины).

Газы, протекающие через турбокомпрессор, воздействуют на крыльчатки компрессора и турбины с разным давлением. В результате ротор испытывает не только радиальные, но и осевые нагрузки. Для их компенсации в конструкции предусмотрен упорный подшипник. Упорный подшипник представляет собой массивную шайбу с плоскими контактными поверхностями, которая крепится в корпусе со стороны компрессорного колеса. Зазор между упорным подшипником и ответными поверхностями вала ротора также составляет несколько «соток», а потому «пальцами» практически не ощущается. Масло поступает в зазор по проточкам и каналам, выполненным в теле подшипника, и также образует пленку, удерживающую ротор от осевых перемещений.

Масло поступает в зазор по проточкам и каналам, выполненным в теле подшипника, и также образует пленку, удерживающую ротор от осевых перемещений.

Как говорилось выше, масло подается в центральный корпус ТК под давлением. Пройдя через зоны смазки, масло резко меняет физические свойства. Во-первых, избыточное давление падает до нуля и слив масла обратно в масляный картер двигателя происходит «самотеком», под действием гравитационных сил. Чтобы процесс слива протекал нормально, турбокомпрессор должен быть ориентирован строго определенным образом, а именно – сливной трубкой вертикально вниз. При этом отклонение продольной оси ТК от горизонтали допускается не более чем на 10-15°. Во-вторых, бешено вращающийся вал воздействует на масло как миксер и превращает однородную жидкость во вспененную субстанцию. Чтобы своевременно удалять ее из корпуса, используется сливная трубка большого сечения. Она должна выходить в масляный картер выше уровня масла. В противном случае, так же как и при любых других препятствиях для слива масла, в системе смазки ТК возникает противодавление, приводящее к просачиванию масла из центрального корпуса в корпус турбины или компрессора. В-третьих, повышается температура масла. На отдельных режимах работы ТК прирост его температуры может достигать величины порядка 80°С. Соответственно, температура масла в поддоне турбодвигателя может быть намного выше, чем у атмосферного мотора.

В-третьих, повышается температура масла. На отдельных режимах работы ТК прирост его температуры может достигать величины порядка 80°С. Соответственно, температура масла в поддоне турбодвигателя может быть намного выше, чем у атмосферного мотора.

Как работает турбокомпрессор

Как работает турбокомпрессорСодержание статьи

- Введение

- Турбокомпрессоры и двигатели

- Устройство турбокомпрессора

- Детали турбокомпрессора

- Использование двух турбокомпрессоров и других турбо деталей

- Узнать больше

- Читайте также » Все статьи про работу двигателя

В этой статье мы узнаем, каким образом турбокомпрессор увеличивает мощность двигателя в жестких условиях эксплуатации. Мы также узнаем о том, как регуляторы давления наддува, керамические лопатки турбины и шариковые подшипники улучшают работу турбокомпрессора.

Турбокомпрессоры являются своего рода системой наддува. Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе). Преимущество сжатия воздуха состоит в том, что при этом можно впустить больше воздуха в цилиндр, и, соответственно, больше топлива. Таким образом, при каждом взрыве в цилиндрах высвобождается больше энергии. Двигатель с турбонаддувом является более мощным по сравнению с обычным двигателем. Благодаря этому существенно увеличивается удельная мощность двигателя (для получения более подробной информации, рекомендуем прочитать статью «Как работает лошадиная сила»).

Турбокомпрессоры являются своего рода системой наддува. Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе). Преимущество сжатия воздуха состоит в том, что при этом можно впустить больше воздуха в цилиндр, и, соответственно, больше топлива. Таким образом, при каждом взрыве в цилиндрах высвобождается больше энергии. Двигатель с турбонаддувом является более мощным по сравнению с обычным двигателем. Благодаря этому существенно увеличивается удельная мощность двигателя (для получения более подробной информации, рекомендуем прочитать статью «Как работает лошадиная сила»).Для увеличения мощности двигателя, турбокомпрессор использует выхлопные газы для вращения турбины, которая, в свою очередь, вращает нагнетатель воздуха. Турбина турбокомпрессора вращается со скоростью до 150.000 оборотов в минуту (об/мин) — это примерно в 30 раз быстрее, чем скорость вращения большинства автомобильных двигателей.

В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.

В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.Далее мы расскажем о том, как узнать, насколько увеличится мощность двигателя, если установить турбокомпрессор.

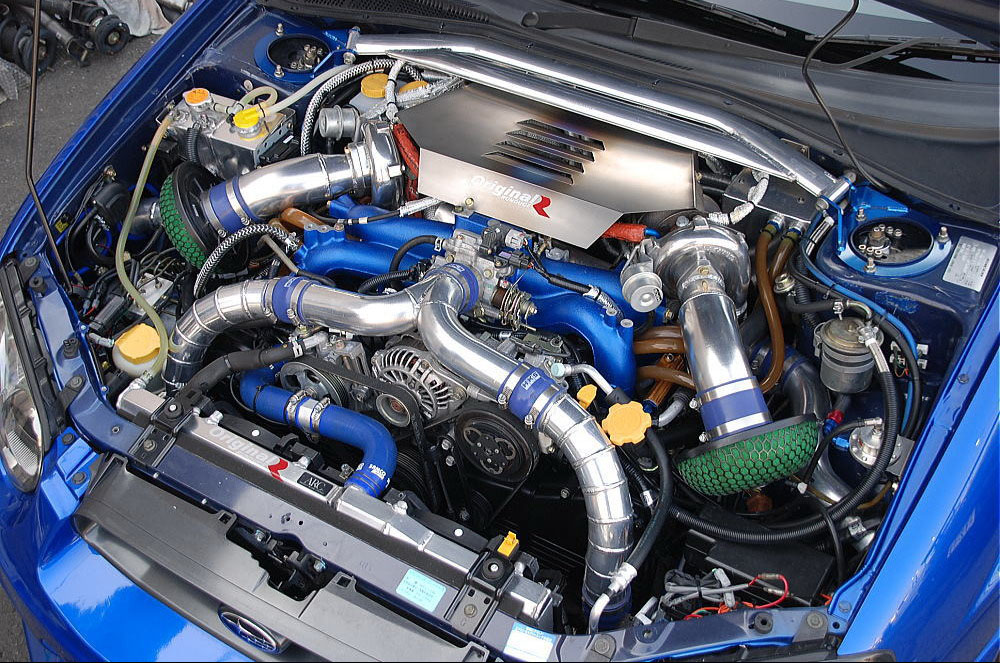

Система турбонаддува автомобиля Mitsubishi Lancer Evolution IX.

Турбокомпрессоры и двигатели

Одним из самых эффективных способов увеличения мощности двигателя является увеличение количества сгораемого воздуха и топлива. Для этого можно установить дополнительные цилиндры или увеличить их объем. В некоторых случаях невозможно осуществить эти модификации, поэтому установка турбокомпрессора может стать более простым и компактным способом увеличения мощности, особенно для подержанных автомобилей.

Турбокомпрессоры позволяют двигателю сжигать больше топлива и воздуха благодаря увеличению подачи смеси в цилиндры. Стандартное давление сжатия воздуха турбокомпрессором составляет 6-8 фунт/дюйм2 (0,4 — 0,55 бар). Учитывая, что нормальное атмосферное давление составляет 14,7 фунт/дюйм2 (1 бар), при помощи турбокомпрессора в двигатель поступает на 50% больше воздуха. Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Учитывая, что нормальное атмосферное давление составляет 14,7 фунт/дюйм2 (1 бар), при помощи турбокомпрессора в двигатель поступает на 50% больше воздуха. Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Одна причина недостаточной эффективности состоит в том, что энергия, которая вращает турбину, не является свободной. Турбина, установленная в потоке выхлопных газов, создает препятствие для выхода газов. Это означает, что во время такта выпуска двигатель должен преодолеть высокое противодавление. В связи с этим происходит расход энергии работающих цилиндров.

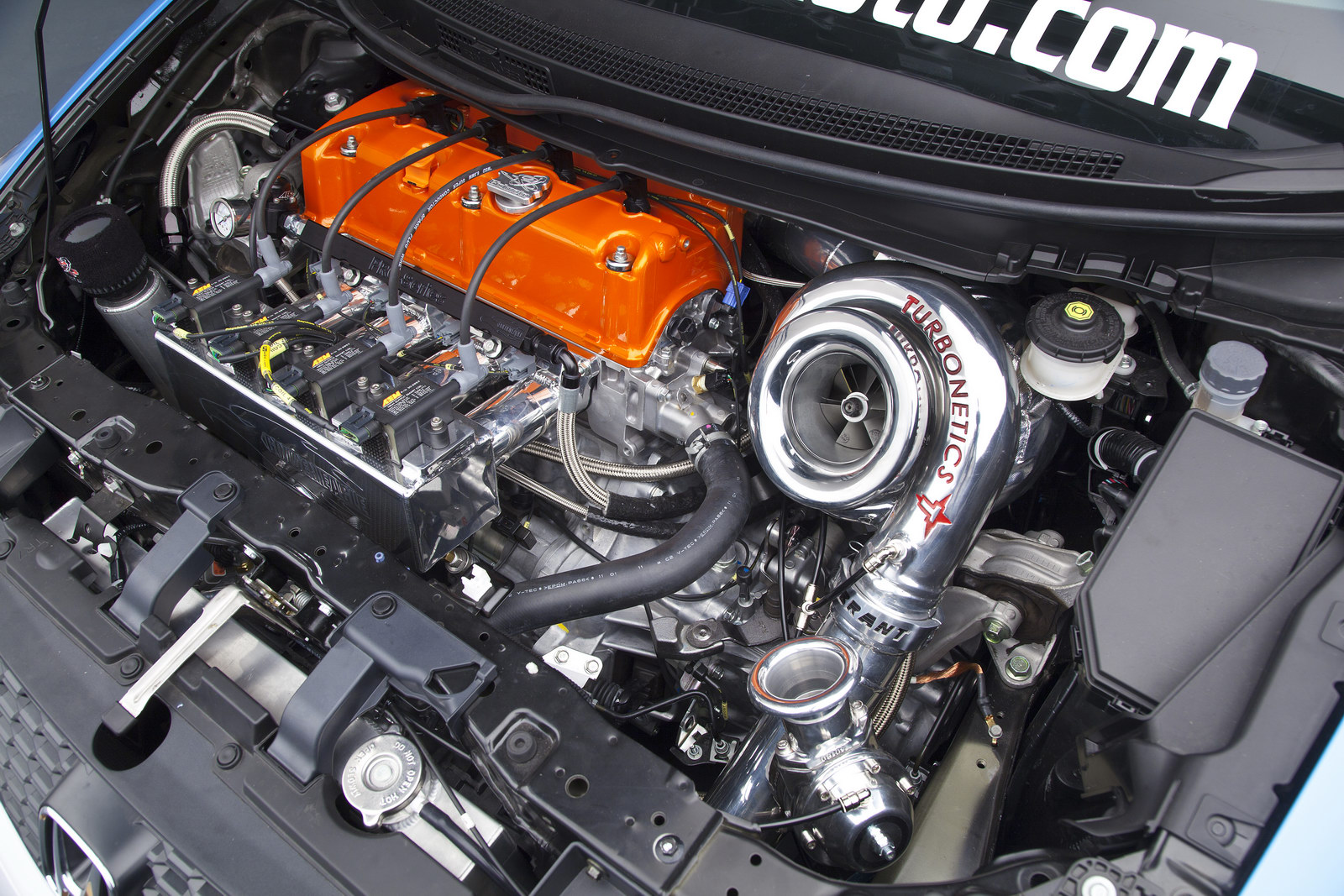

Расположение турбокомпрессора в автомобиле

Устройство турбокомпрессора

Турбокомпрессор крепится к выпускному коллектору двигателя при помощи болтового соединения. Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Отработанные газы от цилиндра проходят через лопатки турбины, вызывая ее вращение. Чем больше выхлопных газов проходит через лопатки, тем быстрее происходит вращение.

С другой стороны вала, который установлен на турбине, компрессор вводит воздух в цилиндры. Компрессор представляет собой своего рода центробежный насос — он втягивает воздух в центр лопаток и выпускает его под давлением во время вращения.

Для того, чтобы выдержать скорость вращения до 150.000 об/мин, вал турбины должен иметь надежную опору. Большинство подшипников не выдержит такую скорость и взорвется гидростатические подшипники. Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Существует много различных решений, связанных с конструкцией турбокомпрессоров для автомобильных двигателей. На следующей странице мы расскажем о некоторых оптимальных вариантах и рассмотрим, как они влияют на работу двигателя.

|

Слишком сильное сжатие?

Когда воздух под давлением запускается в цилиндры при помощи турбокомпрессора и затем сжимается поршнями (читайте статью «Как работает автомобильный двигатель» для наглядного описания), существует риск самовозгорания смеси. Возгорание может произойти при сжатии воздуха, т.к. при этом возрастает температура. При высокой температуре может произойти возгорание еще до срабатывания свечи зажигания. |

Как устанавливается турбокомпрессор

Как турбокомпрессор выглядит изнутри

Детали турбокомпрессора

Одна из основных проблем турбокомпрессоров состоит в том, что они не обеспечивают мгновенный форсированный наддув по нажатию на педаль газа. Турбине требуется несколько секунд для того, чтобы набрать скорость вращения, необходимую для наддува. В результате возникает задержка между временем нажатия на педаль газа и временем начала ускорения автомобиля при срабатывании турбины.

Одним из способов устранения задержки является снижение инерции вращающихся деталей, благодаря снижению их массы. Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров. Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров. Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Большой турбокомпрессор может обеспечить сильный наддув при высокой скорости вращения двигателя, однако при этом может наблюдаться сильная задержка наддува, т.к. необходимо определенное время на разгон тяжелой турбины и компрессора. К счастью, существует ряд решений данных проблем.

В большинстве автомобильных турбокомпрессоров используется регулятор давления наддува, который позволяет уменьшить время задержки наддува небольших турбокомпрессоров, предотвращая слишком быстрое вращение при высокой скорости вращения двигателя. Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины. Регулятор давления наддува измеряет давление наддува. Если давление слишком высокое, это означает, что турбина вращается слишком быстро, поэтому регулятор давления наддува выпускает определенное количество выхлопа в обход лопаток для снижения скорости вращения турбины.

Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины. Регулятор давления наддува измеряет давление наддува. Если давление слишком высокое, это означает, что турбина вращается слишком быстро, поэтому регулятор давления наддува выпускает определенное количество выхлопа в обход лопаток для снижения скорости вращения турбины.

В некоторых турбокомпрессорах используются шариковые подшипники вместо гидростатических подшипников для поддержки вала. Но это не обычные шариковые подшипники – это особые подшипники, изготовленные из специального материала, которые могут выдержать скорости и температуры турбокомпрессора. Они снижают трение вала турбины при вращении, как и гидростатические подшипники. Они также позволяют использовать меньший и облегченный вал. Благодаря этому происходит быстрый набор скорости турбокомпрессором, что, в свою очередь, снижает задержку.

Керамические лопатки турбины легче стальных лопаток, которые используются в большинстве турбокомпрессоров. Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Турбокомпрессор обеспечивает наддув при большой скорости вращения двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха. В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Для получения большей информации по турбокомпрессорам, рекомендуем ознакомиться со ссылками на следующей странице.

Mazda RX-8 купе-кабриолет с установленной системой турбонаддува

Источник: https://auto.howstuffworks.com/

В чем разница между турбинными двигателями?

Турбореактивный двигатель GEnx в настоящее время используется в самолетах Boeing 747-8 и Boeing 787 Dreamliner. В этом двигателе, который на 15% более экономичен по сравнению с двигателем GE CF6, используются лопасти вентилятора из углеродного волокна и корпус вентилятора для снижения веса. (Предоставлено GE Aviation)

В этом двигателе, который на 15% более экономичен по сравнению с двигателем GE CF6, используются лопасти вентилятора из углеродного волокна и корпус вентилятора для снижения веса. (Предоставлено GE Aviation)Газовая турбина — одна из наиболее широко используемых форм силовых установок для современных авиационных двигателей. Сердцевина двигателя — компрессор, горелка и турбина — также известна как газогенератор, поскольку на выходе получается горячий выхлопной газ.Компрессор и турбина определяются как турбомашины, в которых энергия добавляется или извлекается из непрерывного потока за счет динамического и аэродинамического действия вращающихся лопастей.

Общие детали турбинного двигателя

Впуск

Впускное отверстие двигателя нагнетает в двигатель «свободный поток воздуха». Воздухозаборник предназначен для замедления поступающего воздуха и преобразования его кинетической энергии в статическое давление.

На этом разрезе типичного реактивного двигателя показаны сечения, разделенные на две части: холодную и горячую. Горячая секция — это когда горение происходит за счет добавления топлива в воздушный поток, поступающий от впуска холодной секции.

Горячая секция — это когда горение происходит за счет добавления топлива в воздушный поток, поступающий от впуска холодной секции.• Дозвуковые воздухозаборники: Дозвуковые самолеты не превышают скорость звука. Повышение давления можно максимизировать, используя либо более длинный диффузор, либо больший угол расхождения диффузора (соотношение площадей диффузора).

Схема потока для дозвукового входа разделена на внешний (внешний / входной) и внутренний сегменты. Внешнее ускорение происходит при работе на низкой скорости с высокой тягой (т.е.е., условия взлета), что увеличивает скорость на входе и снижает давление на входе. Следовательно, зона входа спроектирована таким образом, чтобы минимизировать внешнее ускорение во время взлета, так что внешнее замедление происходит в крейсерских условиях. На типичном дозвуковом входе поверхность входа представляет собой непрерывную гладкую кривую, имеющую некоторую толщину изнутри наружу. Впускная губа или выступ, самая верхняя часть впускного отверстия, относительно толстая.

• Сверхзвуковые воздухозаборники: Сверхзвуковые самолеты по-прежнему должны замедлять поток до дозвуковых скоростей до того, как воздух достигнет компрессора.Когда воздушный поток достигает торца двигателя, имеет число Маха от 0,4 до 0,7. Диффузия потока от сверхзвукового к дозвуковому потоку, также известная как возврат плунжера, включает удары. Обычный воздухозаборник — это простейший сверхзвуковой диффузор. Амортизаторы с узкой входной кромкой используются для одиночного нормального скачка (90 ° перпендикулярно потоку) при значениях Маха менее 1,6.

Наклонные впускные патрубки амортизаторов обеспечивают более высокий общий возврат давления. Сверхзвуковое замедление потока достигается серией косых скачков (под определенным углом к потоку), за которыми следует слабый нормальный скачок.При косом скачке уплотнения сверхзвуковой поток превращается в себя; по мере увеличения количества косых скачков уплотнения ударные потери уменьшаются, особенно при высоких числах Маха.

Осесимметричный вход внешнего сжатия представляет собой диффузор конической формы, создающий конический удар. Из-за того, что поток через конус является трехмерным по своей природе, поле потока между скачком уплотнения и конусом больше не является однородным. Эффект приводит к более слабой ударной волне, чем для клина того же угла.

Компрессор

Компрессоры используются для повышения давления воздуха перед его поступлением в камеру сгорания.

• Центробежные компрессоры: Эти компрессоры были реализованы в первых реактивных двигателях и до сих пор используются в турбореактивных и турбовальных двигателях. Они поворачивают воздушный поток перпендикулярно оси вращения. Вращающаяся крыльчатка перемещает воздух, который собирается в улитке или улитке. Между рабочим колесом и улиткой может быть диффузор.

• Осевые компрессоры: Вместо перпендикулярного потока в осевых компрессорах воздух проходит параллельно оси вращения. Компрессор состоит из нескольких рядов роторов и статоров; которые представляют собой серию воздушных фольг. Роторы соединены с центральным валом и вращаются с высокой скоростью, сообщая жидкости угловой момент. Статоры закреплены, которые соединяются с внешним кожухом, увеличивают давление, не позволяя потоку закручиваться по спирали вокруг оси, возвращая его к параллельной оси (действуя как диффузоры). Длина лопатки и площадь кольцевого зазора уменьшаются по всей длине компрессора, уменьшая проходное сечение.Это компенсирует увеличение плотности жидкости при ее сжатии.

Компрессор состоит из нескольких рядов роторов и статоров; которые представляют собой серию воздушных фольг. Роторы соединены с центральным валом и вращаются с высокой скоростью, сообщая жидкости угловой момент. Статоры закреплены, которые соединяются с внешним кожухом, увеличивают давление, не позволяя потоку закручиваться по спирали вокруг оси, возвращая его к параллельной оси (действуя как диффузоры). Длина лопатки и площадь кольцевого зазора уменьшаются по всей длине компрессора, уменьшая проходное сечение.Это компенсирует увеличение плотности жидкости при ее сжатии.

Горелка

Горелка или камера сгорания расположена между компрессором и турбиной, как кольцевое пространство. Здесь топливо смешивается с воздухом под высоким давлением и сжигается, чтобы создать высокотемпературный выхлопной газ, который вращает силовую турбину и создает тягу. Некоторые из желаемых свойств горелок заключаются в достижении полного сгорания с минимальными выбросами выхлопных газов, низкой общей потере давления, низкой потере тепла через стены и эффективном охлаждении. Однако многие из этих свойств конкурируют друг с другом; следовательно, оптимальная конструкция горелки — это один из компромиссов.

Однако многие из этих свойств конкурируют друг с другом; следовательно, оптимальная конструкция горелки — это один из компромиссов.

• Канально-кольцевые камеры сгорания: Состоящие из ряда цилиндрических горелок, расположенных вокруг общего кольцевого пространства, камеры сгорания с кольцевым каналом работают независимо друг от друга. На входе в каждую камеру установлен диффузор, который может снизить скорость от типичного выхода компрессора (100-150 м / с) до средней скорости объемного потока (20-30 м / с) в зоне горения.Он доставляет воздух в зону горения в виде стабильного и однородного поля потока. Это более старый метод конструкции горелки.

• Кольцевые камеры сгорания: Более современная конструкция — кольцевые камеры сгорания. Это одинарная горелка с кольцевым поперечным сечением, которая подает газ на турбину. Сама зона горения занимает кольцевое пространство. Улучшенная зона горения обеспечивает однородность, простоту конструкции, уменьшенную линейную площадь поверхности и меньшую длину системы.

Турбина

Турбина похожа на компрессор тем, что состоит из нескольких рядов роторов и статоров.Ступень турбины начинается с ряда неподвижных лопаток, называемых направляющей лопаткой сопла, за которым следует ряд вращающихся лопаток. Турбина преобразует тепловую энергию в кинетическую энергию за счет расширения через сопла, а затем в механическую энергию вращения во вращающемся роторе.

В потоке турбины преобладают благоприятные градиенты давления. Изменения давления могут быть довольно значительными, и пограничные слои в турбине менее подвержены срыву по сравнению с компрессором. Охлаждение турбин — серьезная проблема; таким образом, они предназначены для работы в условиях высоких температур и агрессивных сред.

Сопло

Функция сопла заключается в преобразовании тепловой энергии в кинетическую энергию для получения высокой скорости выхлопа. Тяга сопла, или полная тяга, складывается из импульса и давления. Максимальная общая тяга — это когда форсунка полностью расширена или давление окружающей среды равно давлению выхлопных газов.

• Дозвуковое сопло: Для ускорения дозвукового потока поперечное сечение воздуховода должно уменьшаться в направлении потока.Когда канал заканчивается с наименьшим поперечным сечением, в результате получается сужающееся сопло. Давление на выходе из сопла ниже атмосферного. В результате поток ускоряется или расширяется до атмосферного или местного давления на выходе. Чем выше летит самолет, тем больше увеличивается скорость в соответствии с более низким атмосферным давлением. Предел достигается, когда струя выбрасывается со звуковой скоростью и сопло считается закупоренным. Как только состояние засорения реализуется, массовый расход через сопло достигает максимума, и условия остаются неизменными независимо от снижения давления окружающей среды.Следовательно, сужающееся сопло никогда не может создать сверхзвуковой поток.

• Сверхзвуковое сопло: Для высоких скоростей выхлопа, необходимых для сверхзвукового полета, используется сходящееся-расширяющееся (CD) сопло для создания сверхзвуковой скорости истечения. Конструкция сопла CD состоит из сужающегося канала, за которым следует расходящийся канал. Увеличение площади поперечного сечения сопла ЦД ускоряет сверхзвуковой поток. Сверхзвуковое сопло или сопло CD требует большой разницы давлений для ускорения газа до сверхзвуковой скорости в горловине и дальнейшего создания сверхзвукового потока в расширяющейся части CD.Значительный перепад давления может быть создан за счет снижения противодавления или давления на выходе из окружающей среды ниже по потоку.