Допустимые нагрузки на вал двигателя. Приложение 4

МАКСИМАЛЬНО ДОПУСТИМАЯ ОСЕВАЯ И РАДИАЛЬНАЯ НАГРУЗКА НА РАБОЧИЙ КОНЕЦ ВАЛА ДВИГАТЕЛЯ. ПРИЛОЖЕНИЕ 4

Примечание: 1. 2. Точка приложения радиальной нагрузки X = 0 — у заплечика вала; X = 0,5 — середина вала; X = 1 — конец вала. 3. Максимально допустимые осевые нагрузки даны для следующих двух вариантов нагружения:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

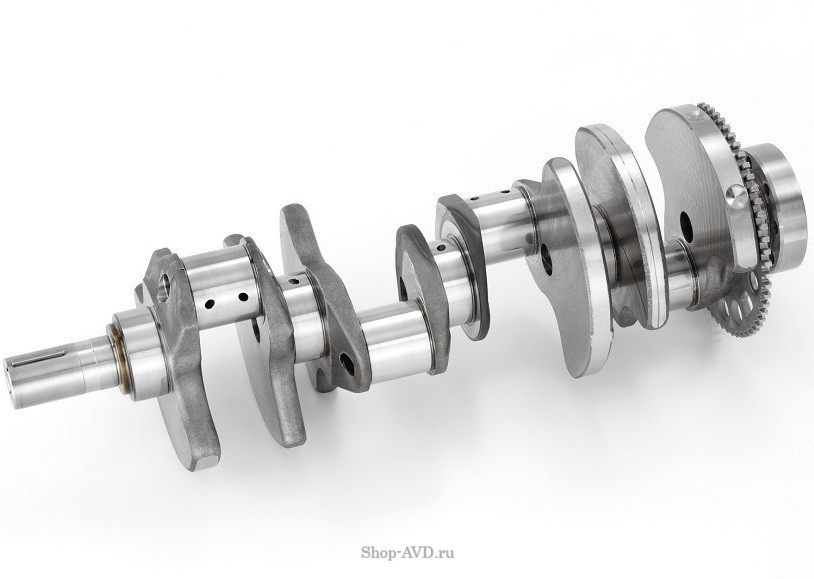

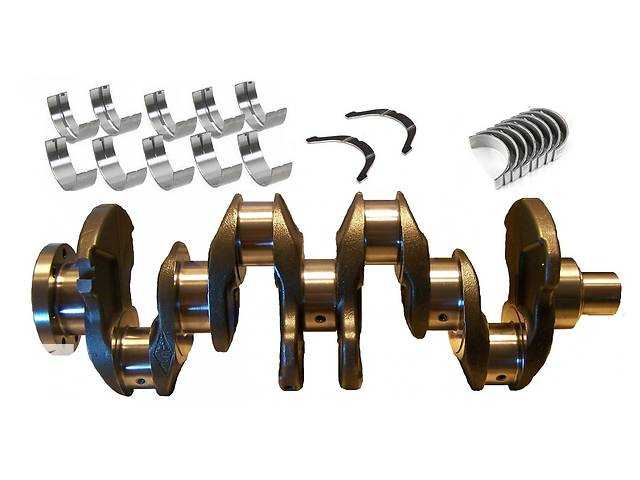

Коленчатый вал двигателя

Коленчатый вал двигателя

Коленчатый вал с помощью шатунов воспринимает усилия, действующие на поршни, от давления газов в цилиндрах. Развиваемый на коленчатом валу крутящий момент передается механизмам силовой передачи автомобиля.

Развиваемый на коленчатом валу крутящий момент передается механизмам силовой передачи автомобиля.

Рис. 1. Коленчатый вал и его элементы

Коленчатый вал (рис. 1) состоит из коренных шеек, шатунных шеек, щек, фланца, переднего конца и противовесов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Прочность вала обусловливается соответствующими его размерами, применяемым материалом и обработкой. В большинстве двигателей коленчатый вал изготовляют из углеродистой стали ковкой или штамповкой нагретых заготовок. После этого вал подвергают механической и термической обработке. Шейки вала для получения гладкой точной цилиндрической поверхности шлифуют и полируют, а для повышения их износостойкости подвергают поверхностной закалке т. в. ч. После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

На двигателях некоторых марок (ЗМЗ) применяют чугунные коленчатые валы, изготовленные путем точного литья из специального высокопрочного магниевого чугуна. Процесс изготовления таких валов упрощается и удешевляется. Чугунные валы подвергаются такой же механической и термической обработке, что и стальные.

Процесс изготовления таких валов упрощается и удешевляется. Чугунные валы подвергаются такой же механической и термической обработке, что и стальные.

Коренными шейками вал устанавливают в подшипниках картера двигателя, а к шатунным присоединяют нижние головки шатунов. Шейки соединяются щеками. Места перехода от шеек к щекам, которые для избежания поломок вала делают закругленными, называются галтелями.

Задняя коренная шейка коленчатого вала обычно имеет маслоотражатель-ный гребень и резьбу для устранения утечки масла из картера двигателя.

На переднем конце вала закрепляют распределительную шестерню, маслоотражатель, шкив привода вентилятора и храповик для проворачивания вала пусковой рукояткой. Фланец на заднем конце вала служит для присоединения маховика.

Расположение кривошипов вала и количество коренных шеек зависят от типа двигателя, числа и расположения цилиндров. В рядном четырехцилиндровом двигателе вал устанавливается на трех или пяти опорах, в шестицилиндровом рядном двигателе — на четырех или семи опорах. Чем больше число опор, тем выше жесткость вала и лучше условия его работы.

Чем больше число опор, тем выше жесткость вала и лучше условия его работы.

В V-образных двигателях каждая шатунная шейка вала используется для присоединения двух шатунов, число коренных шеек для восьмицилиндрового двигателя равно пяти, а для шестицилиндрового — четырем.

Для подачи масла к шатунным подшипникам из коренных в щеках вала высверливают каналы или заделывают трубки.

Шатунные шейки коленчатых валов обычно снабжаются грязеуловителями, которые значительно улучшают очистку масла, поступающего к шатунным подшипникам, от механических примесей, тем самым снижая износ шеек и подшипников. Грязеуловитель представляет собой камеру, высверленную (или отлитую) в шатунной шейке и закрываемую пробкой на резьбе. Масло поступает в грязеуловитель по каналу из коренного подшипника. Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Для уменьшения веса вала и центробежных сил, возникающих при его вращении, коренные и шатунные шейки вала некоторых двигателей делают полыми.

Противовесы, имеющиеся на коленчатом валу, служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами, возникающими на кривошипах вала при его вращении, или для уравновешивания сил инерции поступательно движущихся частей. Противовесы делают обычно как одно целое со щеками кривошипов или крепят к щекам наглухо специальными болтами.

Коленчатые валы у дизелей делают особенно прочными и жесткими, что достигается применением специальной стали для изготовления вала, увеличенными размерами шеек и щек и установкой вала на возможно большем количестве опор.

—

Коленчатый вал воспринимает усилия от шатунов, связанных с поршнями. Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатые валы изготовляют из высокоуглеродистой стали (двигатели ЗИЛ-130, ЯМЗ-236 и др.) или из магниевого чугуна (двигатели М-21, ГАЗ-53А и др.).

Коленчатый вал имеет следующие основные части: коренные и шатунные шейки, щеки, противовесы, передний конец и задний конец (хвостовик) с маслоотражателем и фланцем для крепления маховика.

Шатунные шейки служат для соединения коленчатого вала с шатунами.

Коренными шейками вал укладывается в подшипники, установленные в блоке цилиндров.

Щеки соединяют коренные и шатунные шейки вала, образуя колена, или кривошипы.

Противовесы, расположенные на коленчатом валу, разгружают коренные подшипники от сил инерции и создаваемых ими моментов.

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя (двухтактный или четырехтактный рабочий процесс).

Шатунные шейки коленчатого вала располагаются в такой последовательности, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки времени и силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то такие двигатели оборудуются противовесами или специальными уравновешивающими механизмами.

Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то такие двигатели оборудуются противовесами или специальными уравновешивающими механизмами.

При одном и том же числе шатунных шеек число коренных шеек может быть различным. Шестицилиндровые рядные двигатели имеют коленчатые валы с четырьмя коренными шейками (двигатель ГАЗ-51А) или с семью коренными шейками (двигатель ЗИЛ-164А и др.).

Обычно в однорядных двигателях оси цилиндров лежат в одной плоскости с осью коленчатого вала. Кривошипно-шатуниый механизм такого двигателя называют аксиальным. Если ось коленчатого вала смещена относительно плоскости, в которой расположены оси цилиндров, то кривошипно-шатунный механизм такого двигателя называется дезаксиальным. Так, в двигателе ГАЗ-51А коленчатый вал смещен на 3 мм в правую сторону по ходу автомобиля. При смещении оси коленчатого вала повышается долговечность цилиндров, но одновременно несколько усложняется конструкция и технология изготовления двигателя.

Рис. 1. Коленчатые валы

а — двигателя ЗИЛ-130; б — дизеля ЯМЗ-236: 1 — передний конец вала; г — грязеуловительная полость в шатунной шейке; я — шатунная шейка; 4 — противовесы; 5 — маслоотражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — передний противовес; 10 — гайка; 11 — распределительная шестерня

В процессе работы двигателя шейки коленчатого вала истираются. Для повышения износостойкости шатунных и коренных шеек их закаливают т. в. ч. (токами высокой частоты), после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентрации напряжений и возможных поломок коленчатого вала.

Для повышения жесткости коленчатых валов применяют перекрытие шеек, характеризуемое величиной А.

От коренных шеек к шатунным просверлены каналы для прохода масла. Если коренные шейки вала имеют полости, то в местах перехода устанавливают трубки, по которым поступает масло к шатунным шейкам. Чтобы трубки не смещались, их изгибают.

Чтобы трубки не смещались, их изгибают.

Коленчатый вал дизеля ЯМЗ-236 имеет три шатунные шейки, расположенные под углом 120°, и четыре коренные. На коленчатом валу установлено семь противовесов; из них шесть привернуты винтами к щекам, а передний противовес напрессован на вал и полукруглую шпонку. Гайка, навернутая на передний конец коленчатого вала, предохраняет от смещения распределительную шестерню, передний противовес и маслоотражатель. Восьмой противовес в виде прилива отлит вместе с маховиком. Установка на коленчатом валу, кроме основных противовесов, двух выносных улучшает уравновешивание моментов от сил инерции, возникающих при работе двигателя, так как чередование одноименных тактов при порядке работы 1—4—2—5—3—6 следует не равномерно, а через 90 и 150° (по углу поворота коленчатого вала).

Коленчатые валы двигателей М-21, ГАЗ-53А, ЗИЛ-130 и др. имеют гря-зеуловительные полости в шатунных шейках. При вращении коленчатого вала цмеющиеся в масле механические примеси под действием силы инерции отбрасываются от оси вращения, и очищенное масло через отверстие поступает к шатунной шейке. Сквозные грязе-уловительные полости заглушены с обеих сторон пробками, глухие полости — с одной стороны.

Сквозные грязе-уловительные полости заглушены с обеих сторон пробками, глухие полости — с одной стороны.

Противовесы отлиты как одно целое с коленчатым валом.

В качестве коренных подшипников для коленчатого вала применяются стальные взаимозаменяемые вкладыши, залитые антифрикционным сплавом. На стальную ленту с медно-никелевым подслоем наносится баббит СОС-6-6 (двигатели ГАЗ-53А и ЗИЛ-130).

Вкладыши коренных подшипников дизелей делают биметаллическими; они представляют собой стальную ленту, залитую слоем свинцовистой бронзы.

На рабочей поверхности вкладышей имеются маслораспределительные канавки. Отверстие в верхнем вкладыше служит для прохода масла из блока цилиндров к коренной шейке коленчатого вала. Во вкладышах заднего коренного подшипника сделаны дополнительные канавки; при этом в канавке нижнего вкладыша есть сквозное отверстие, соединяющееся с отверстием в крышке подшипника. Лишнее масло, попавшее в дополнительную канавку заднего коренного подшипника, по этим отверстиям стекает в картер.

От осевого смещения и проворачивания в своих гнездах вкладыши коренных подшипников, так же как и шатунных, удерживаются отштампованными на вкладышах усиками.

Во время работы двигателя коленчатый вал может перемещаться вдоль оси вследствие работы сцепления, наличия распределительных шестерен с косыми зубьями и температурных изменений. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения.

В двигателях ГАЗ упорным является передний коренной подшипник.

На рис. 3 показан упорный подшипник коленчатого вала двигателя М-21. Чтобы удержать коленчатый вал от осевого сдвига, с обеих сторон первого коренного подшипника установлены неподвижные стальные шайбы , залитые баббитом. Передняя шайба удерживается от вращения штифтами, один из которых запрессован в блок цилиндров, а другой — в крышку коренного подшипника. Задняя шайба имеет прямоугольный выступ, входящий в паз крышки. Шайба плоскостью, залитой баббитом, обращена к шлифованному пояску щеки коленчатого вала, а шайба — к упорной стальной шайбе, установленной на шпонке между торцом передней коренной шейки коленчатого вала и распределительной шестерней.

Рис. 2. Коленчатый вал двигателя М-21 с грязеуловителями:

1 — трубка; 2 — полость в коренной шейке; 3 — пробка; 41— шатунная шейка; 5 — грязеуловительная полость; 6 — отверстие для прохода масла к шатунной шейке; 7 — коренная шейка; 8 — протизовес

Рис. 3. Упорный подшипник и уплотнение переднего конца коленчатого вала двигателя М-21:

1 — самоподшимной релиновый сальник; 2 — ступица шкива привода вентилятора; 3 — храповик; 4 — коленчатый вал; 5 и 17 — маслоотражатели; в — крышка распределительных шестерен; 7 — шкив привода вентилятора; 8 и 15 — штифты; 9 — блок цилиндров; 10 и 13 — неподвижные шайбы; 11 — упорная вращающаяся шайба; 12 — шпонка; 14 — крышка коренного подшипника; 16 — распределительная шестерня

Рис. 4. Уплотнение заднего конца коленчатого вала двигателя М-21:

1 — крышка коренного подшипника; 2 —- коленчатый вал; 3 — блок цилиндров; 4 — мас-лосбрасывающий гребень; 5 — болт крепления маховика; 6 — обойма сальника; 7 — шарикоподшипник валика муфты сцепления; 8 — фланец; 9 — сальник; 10 — болт крепления обоймы сальника; 11 — маховик

Рис. 5. Передний конец коленчатого вала дизеля ЯМЭ-236:

5. Передний конец коленчатого вала дизеля ЯМЭ-236:

1 — передний противовес; 2 и 12 — шпонки; з — крышка распределительных шестерен; 4 и 9 — маслоотражатели; 5 — гайка крепления маслоотражателя; в — шкив; 7 — болт крепления шкива; 8 — самоподжимной сальник; 10 — распределительная шестерня; 11 — коленчатый вал

На переднем конце коленчатого вала, кроме шестерни, устанавливаются маслоотражатель, ступица шкива привода вентилятора и генератора. В торец коленчатого вала ввернут храповик в виде болта, служащий для пуска двигателя при помощи пусковой рукоятки. Одновременно храповик удерживает от смещения детали, находящиеся на переднем конце вала.

Передний конец коленчатого вала уплотняется самоподжимным резиновым сальником, установленным в крышке 6 распределительных шестерен, и маслоотражателем. Масло, стекающее по внутренней стороне крышки распределительных шестерен, не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. Стальная ступица шкива сидит на коленчатом валу на шпонке и вращается с ним как одно целое. Маслоотражатель, расположенный на ступице, предотвращает попадание масла на шкив.

Маслоотражатель, расположенный на ступице, предотвращает попадание масла на шкив.

Задний конец коленчатого вала уплотнен сальником и масло-сбрасывающим гребнем. Сальник представляет собой асбестовый шнур, пропитанный графитом и расположенный в обойме, состоящей из двух половин. Верхняя обойма сальника привертывается болтами к задней стенке блока цилиндров, а нижняя — к крышке коренного подшипника.

В задний торец коленчатого вала запрессован шарикоподшипник вала сцепления. Фланец, отштампованный как одно целое с коленчатым валом, служит для крепления болтами маховика.

На рис. 5 изображен передний конец коленчатого вала дизеля ЯМЗ-236. Спереди на коленчатый вал напрессованы распределительная шестерня и передний противовес и установлен маслоотражатель, прижатый к противовесу гайкой. От проворачивания шестерня и противовес удерживаются шпонками. Передний конец коленчатого вала уплотнен самоподжимным сальником и маслоотражателем, которые запрессованы в крышку. В торец вала ввернут болт, удерживающий от смещения шкив, напрессованный на коленчатый вал.

Задний конец коленчатого вала дизеля ЯМЗ-236 уплотнен самоподжимным сальником и маслоотражателем, запрессованными в картер маховика. Маслоотражатель, напрессованный на упорный бурт, улучшает уплотнение коленчатого вала.

От осевого смещения коленчатый вал удерживается двумя парами упорных полуколец, изготовленных из бронзы или стали. Верхние полукольца крепятся к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.

Коленчатый вал дизеля ЯМЭ-236 не имеет специального фланца для крепления маховика.

Рис. 6. Задний конец коленчатого вала дизеля ЯМЭ-236:

1 — упорные полукольца; 2 и 7 — маслоотражатели; 3 — болт крепления губчатого венца; 4 — зубчатый венец; 5 — картер маховика; 6 — маховик; 7 — самоподжимной сальник; 9 — штифт; 10 — болт крепления маховика; 11 — замковые шайбы; 12 — коленчатый вал; 13 — упорный бурт; 14 — крышка заднего коренного подшипника

Крепление механики к валу двигателя

Одной из наиболее распространенных точек отказа в автоматизированном оборудовании является точка соединения, в которой вал двигателя присоединяется к механике. Это особенно верно в требовательных приложениях управления движением, которые включают частые пуски/остановы, двунаправленное управление, частые изменения направления крутящего момента и т. д. (реже распространены в приложениях с постоянной скоростью и одним направлением, таких как вентилятор).

Это особенно верно в требовательных приложениях управления движением, которые включают частые пуски/остановы, двунаправленное управление, частые изменения направления крутящего момента и т. д. (реже распространены в приложениях с постоянной скоростью и одним направлением, таких как вентилятор).

Большинство этих сбоев происходит из-за выбора неправильного метода прикрепления для типа приложения (хотя некоторые сбои происходят из-за неправильной реализации метода прикрепления). Выбор оптимального метода крепления механики к валу двигателя для передачи крутящего момента может помочь предотвратить отказы и обеспечить ожидаемую работу вашей машины.

Резюме статьи

В этой статье мы рассмотрим:

- Общие методы крепления механики к шаговым двигателям и серводвигателям (самые распространенные двигатели, используемые в приложениях управления движением). These methods include:

- Clamps or split clamps

- Adhesives

- Keyless bushings

- Keys and keyways

- Set screws or grub screws

- Pinning

- Evaluate the pros and cons of each attachment method

- Определить идеальные варианты использования для каждого метода крепления

- Рекомендовать в целом наилучшие методы крепления

Хотя Teknic не производит механические ступени или соединительные компоненты, мы производим продукты для управления движением (бесщеточные серводвигатели переменного и постоянного тока), которые приводят в движение эти этапы. Инженеры Teknic работали над тысячами различных механических систем за последние 30 лет и знакомы с методами соединения, которые лучше всего работают в сложных двунаправленных сервоприводах. Мы обнаружили, что идеальный подход к механическому креплению для вашего приложения не всегда очевиден, часто отличается от того, что делается традиционно, и будет зависеть от множества показателей (включая стоимость, надежность и простоту использования).

Инженеры Teknic работали над тысячами различных механических систем за последние 30 лет и знакомы с методами соединения, которые лучше всего работают в сложных двунаправленных сервоприводах. Мы обнаружили, что идеальный подход к механическому креплению для вашего приложения не всегда очевиден, часто отличается от того, что делается традиционно, и будет зависеть от множества показателей (включая стоимость, надежность и простоту использования).

I: Зажимы

Зажимы Обзор:

Зажимы, также известные как разрезные зажимные кольца, были изобретены где-то во время Второй мировой войны как метод устранения недостатков использования установочных винтов (мы обратимся к установочным винтам позже в этой статье). Зажимы предназначались для использования в бомбовых прицелах и системах наведения, основной целью которых было предотвращение осевого перемещения. Со временем они нашли применение в других отраслях и приложениях, включая управление движением.

Хомуты обычно предлагаются в цельном или двухкомпонентном исполнении (см. рисунок ниже), и они обеспечивают достаточно равномерное распределение поверхностного трения на валу (а не только одну точку контакта, как шпонки или установочные винты). Равномерно распределенная сила увеличивает удерживающую способность.

рисунок ниже), и они обеспечивают достаточно равномерное распределение поверхностного трения на валу (а не только одну точку контакта, как шпонки или установочные винты). Равномерно распределенная сила увеличивает удерживающую способность.

Учитывая простоту использования, низкую стоимость и высокий удерживающий момент, Teknic рекомендует использовать разъемные зажимы во всех типах сервоприводов. (Если двигатель достигает скорости выше 6000 об/мин, вы можете захотеть сбалансировать вращение компонента с помощью зажима, поскольку конструкция имеет тенденцию делать их слегка дисбалансными.)

Рисунок 1: Разъемные зажимы [MiSUMi] муфта» — это муфта, в которой хомут и ступица являются двумя отдельными компонентами — см. рисунок ниже. В этой конструкции зажим затягивается вокруг ступицы, которая затягивается вокруг механического вала. Ступица (шкив или шестерня) имеет зубцы, которые скользят по механическому валу, а затем зажимное кольцо скользит по зубцам шкива. Когда зажим затягивается, он равномерно сжимает штыри вокруг вала.

Рисунок 2: Схема разъемной ступицы и хомута [OpenBuilds]

Как правило, хомуты, состоящие из двух частей, обеспечивают более высокую удерживающую силу, поскольку полный крутящий момент винта(ов) прикладывается непосредственно к усилию зажима на валу. В то время как с цельным хомутом для закрытия хомута вокруг вала требуется некоторый крутящий момент винта.

Хотя сила пружины хомута препятствует выворачиванию винта, при его установке необходимо нанести на винт немного средства Loctite. Помимо обеспечения дополнительной надежности крепления, смазывание жидким Loctite поможет уменьшить любое трение при затягивании винта и позволит вам достичь постоянного усилия зажима.

Плюсы хомутов:

- Простота и быстрота установки, демонтажа и регулировки

- Двухкомпонентные хомуты можно собирать без демонтажа каких-либо компонентов машины эффективный

Минусы зажимов:

- Немного дороже, чем некоторые другие варианты

- Требует некоторой подготовки перед сборкой (сопрягаемые поверхности должны быть очищены изопропилом)

Заключение:

В целом, хомуты являются лучшим вариантом для крепления механизмов к валам, учитывая их простоту использования, эффективность, стоимость и надежность. Teknic настоятельно рекомендует использовать зажимы для любых приложений управления движением.

Teknic настоятельно рекомендует использовать зажимы для любых приложений управления движением.

II: Клеи

Клеи Обзор:

Промышленные клеи стали популярным средством крепления оборудования к двигателям. Loctite — это бренд клеев от Henkel Corporation, который включает в себя ряд «удерживающих компаундов», предназначенных для фиксации цилиндрических компонентов. В настоящее время существует около десяти различных типов фиксирующих клеев Loctite с различными свойствами (номинальные температуры, время отверждения, сила удержания и т. д.). Наиболее часто для приложений, обсуждаемых в этой статье, используются составы 638, 648 и 680, но вам следует выбрать наилучший состав для вашего конкретного применения.

Рис. 3: Клей Loctite 638 [Loctite]

Из всех упомянутых вариантов крепления Loctite является одним из наиболее экономичных решений, занимающих минимум места без ущерба для надежности или удерживающей силы. Одним из недостатков использования клеев является более длительное время установки и удаления. Тем не менее, этот подход настоятельно рекомендуется — уступает только зажимам для любого типа сервоприводов.

Тем не менее, этот подход настоятельно рекомендуется — уступает только зажимам для любого типа сервоприводов.

Плюсы клеев:

- Экономичность (немного клея хватает)

- Позволяет плотно интегрировать компоненты и не требует много места

- Помогает заполнить все микрозазоры между валом двигателя и механизмом (включая любые неровности поверхности), что помогает предотвратить истирание и коррозию

Минусы клеев:

- Требуется время для отверждения и соединения химикатов

- Время отверждения может варьироваться от минут до дней в зависимости от требуемой прочности (убедитесь, что компоненты надежно закреплены, чтобы во время отверждения не происходило их движение)

- Процесс отверждения часто можно ускорить с помощью химического активатора, но это стоит больше денег и может также ослабить удерживающую силу (см. приведенный ниже пример графика времени отверждения Loctite 638 с активаторами и без них)

- Если склеиваемые поверхности не очищены должным образом, клей может никогда полностью не застыть

Рисунок 4: Время отверждения Loctite 638 график [Loctite]

- Для некоторых марок Loctite требуется использование отвердителя (например, УФ-излучения)

- Обычно для удаления требуется источник тепла – этот процесс иногда может быть грязным

- Представлено множество соображений по времени отверждения, прочности отверждения, рабочим температурам и типам используемых материалов (варианты марок клея могут показаться огромными)

- Мы предлагаем связаться с инженерами Loctite и/или использовать помочь вам выбрать ваш продукт (см.

ниже пример ресурса). Полное понимание требований вашего приложения, таких как условия окружающей среды и вопросы ремонта в полевых условиях, значительно облегчит этот процесс

ниже пример ресурса). Полное понимание требований вашего приложения, таких как условия окружающей среды и вопросы ремонта в полевых условиях, значительно облегчит этот процесс

Рисунок 5: Блок-схема использования Loctite [Loctite]

Вывод:

В целом промышленные клеи, такие как Loctite, являются одним из наименее дорогих и надежных средств для крепления механических частей. При правильном применении Loctite может создавать соединения с прочностью на сдвиг до 4480 фунтов на квадратный дюйм (например, Loctite 648 используется для соединения стали со сталью).

В качестве реального примера, использование Loctite 648 для крепления алюминиевого зубчатого шкива шириной 3/4 дюйма к стальному валу диаметром 5/8 дюйма позволит создать крутящий момент около 60 Н·м прочности на сдвиг (это более 8000 унций на дюйм). ). Это обеспечит очень большой коэффициент безопасности при использовании практически с любым двигателем с валом 5/8 дюйма.

Помимо потенциально грязной и длительной установки/демонтажа, нет никаких недостатков в использовании таких клеев, как Loctite, для крепления механизмов. Teknic рекомендует крепление с помощью клея, а не только зажимов (особенно если вам нужно самое компактное решение).

Teknic рекомендует крепление с помощью клея, а не только зажимов (особенно если вам нужно самое компактное решение).

При этом для практически безотказного соединения можно использовать хомут в сочетании с фиксирующим компаундом. Зажим избавляет от беспокойства по поводу нарушения клея во время его отверждения (это означает, что нет необходимости в специальных приспособлениях) и обеспечивает безопасность параллельного метода крепления.

III: Втулки без ключа

Втулка без ключа Обзор:

Другим распространенным методом механического крепления является втулка без ключа (хотя они менее распространены, чем зажимы). Это хороший вариант, если вы планируете часто прикреплять и снимать механизмы или если особенно важна концентричность нагрузки на вал. Втулки без ключа выпускаются различных марок (например, Trantorque и Fairloc) и, как правило, представляют собой простые в использовании автономные устройства.

Рисунок 6: Бесшпоночная втулка Trantorque [Приводы Fenner]

Конструкция Trantorque (как показано на рисунке выше) является наиболее распространенной конструкцией для валов диаметром менее 1,5 дюймов. Trantorque представляет собой втулку, состоящую из трех частей: внутренней сужающейся втулки, внешней разжимной втулки и одной гайки, которая контролирует и втулку, и втулку (см. рисунок ниже).

Trantorque представляет собой втулку, состоящую из трех частей: внутренней сужающейся втулки, внешней разжимной втулки и одной гайки, которая контролирует и втулку, и втулку (см. рисунок ниже).

При затягивании гайки внутреннее кольцо будет прижиматься к валу двигателя, в то время как внешняя втулка расширяется (внутреннее кольцо и внешняя втулка имеют противоположные конусы, поэтому одно сужается, а другое расширяется). Когда вы затягиваете гайку, внешняя втулка расширяется, а внутреннее кольцо сжимается — эта комбинация создает удерживающие усилия при сохранении концентричности.

Рисунок 7: Схема бесшпоночной втулки

К сожалению, бесшпоночная втулка также является одним из самых дорогих вариантов и, учитывая их размер, часто не может использоваться для крепления грузов относительно небольшого диаметра. Например, вы не сможете прикрепить зубчатый шкив с шагом 1 дюйм к валу 5/8 дюйма (что можно сделать с помощью зажима или клея), потому что внешний диаметр самой втулки будет не менее 1 дюйма. (т. е. отверстие шкива должно быть около дюйма в диаметре). Вы будете вынуждены использовать шкив большего размера, чем оптимальный. Бесшпоночные втулки также имеют большой вращающий момент инерции, который может быть значительной дополнительной нагрузкой, когда сама нагрузка имеет небольшой диаметр и, следовательно, относительно низкую инерцию.

(т. е. отверстие шкива должно быть около дюйма в диаметре). Вы будете вынуждены использовать шкив большего размера, чем оптимальный. Бесшпоночные втулки также имеют большой вращающий момент инерции, который может быть значительной дополнительной нагрузкой, когда сама нагрузка имеет небольшой диаметр и, следовательно, относительно низкую инерцию.

Эти два фактора, наряду с радиальными силами, которые втулка прикладывает к нагрузке, означают, что отношение внешнего диаметра (OD) нагрузки к ее внутреннему (внутреннему) диаметру (ID) обычно должно быть достаточно большим (обычно 1,5-2,5 раза).

Плюсы бесшпоночных втулок:

- Равномерно распределяет удерживающие усилия вдоль вала двигателя и ступицы (предотвращает проскальзывание)

- Манжета расширяется равномерно при затягивании гайки

- Легко соединяет вал и напр. большая ступица)

Недостатки бесшпоночных втулок:

- Это самый дорогой вариант из всех методов, перечисленных в этой статье (исключая затраты на механическую обработку, связанные со штифтами, которые обсуждаются ниже)

- Некоторые конструкции сложны и требуют больше времени на настройку

- Они имеют относительно большую инерцию

- Бесшпоночные втулки нельзя использовать в ситуациях, когда компоненты нагрузки лишь немного больше, чем вал двигателя (клей лучше всего подходит для низкопрофильных приложений)

- Требуют дополнительной подготовки (очистка сопрягаемых поверхностей)

- Конструкция Trantorque обычно немного перемещается в осевом направлении при затягивании и большое требование отношения OD/ID.

Зажимы и клеи обеспечивают аналогичные, если не более надежные соединения за небольшую часть стоимости. Тем не менее, если концентричность нагрузки имеет решающее значение или компоненты ступицы намного больше диаметра вала, хорошим вариантом являются втулки без шпонки.

Зажимы и клеи обеспечивают аналогичные, если не более надежные соединения за небольшую часть стоимости. Тем не менее, если концентричность нагрузки имеет решающее значение или компоненты ступицы намного больше диаметра вала, хорошим вариантом являются втулки без шпонки.IV: Шпонка и паз

Шпонка и паз Обзор:

Шпонки и пазы используются уже много лет. Этот метод до сих пор широко используется в приложениях, начиная от вентиляторов HVAC и заканчивая насосами. Шпоночный/шпоночный паз предлагает быстрый и недорогой способ передачи крутящего момента на нагрузку (см. рис. 8 ниже).

Однако для двунаправленных устройств, которые часто запускаются и останавливаются (что означает, что крутящий момент является двунаправленным), механические компоненты со временем изнашиваются из-за вибрации или механического трения. Износ и истирание в конечном итоге приведут к механическим повреждениям. Хотя ключи и шпоночные канавки могут работать в приложениях с одним направлением, они не подходят для приложений с частыми изменениями направления крутящего момента.

Рисунок 8: Шпоночный паз [Услуги Tradelink]

Плюсы шпоночного и шпоночного паза:

- Один из самых быстрых и простых способов крепления часто установочный винт используется вместе со шпонкой для предотвращения осевого перемещения)

Минусы шпонки и шпоночных канавок:

- Требуется небольшой зазор между валом и шпонкой – это может вызвать люфт, который повлияет на точность и вызвать отказ с течением времени

- При запрессовке компонентов на вал и компоненты могут воздействовать силы, выходящие за рамки спецификации

- Шпонка может в конечном итоге покачиваться в шпоночной канавке, что приведет к повреждению и износу

- Если шпонка или шпоночная канавка деформируются из-за ускорения

Рис. 9: Диаграмма шпонок/пазов [Советы по линейному перемещению]

Заключение:

Учитывая проблемы с люфтом, высокую вероятность износа и истирания, а также механическая неисправность, Teknic никогда не рекомендует использовать шпонки и шпоночные пазы в качестве единственной формы крепления и передачи крутящего момента.

В однонаправленных приложениях, которые не часто запускаются и останавливаются, механический износ менее вероятен, и инженеры могут рассмотреть возможность использования ключа. Ключ также можно использовать в качестве резервного механизма (например, зажим в качестве основного источника передачи крутящего момента в сочетании с ключом, выступающим в качестве резервного механизма).

В однонаправленных приложениях, которые не часто запускаются и останавливаются, механический износ менее вероятен, и инженеры могут рассмотреть возможность использования ключа. Ключ также можно использовать в качестве резервного механизма (например, зажим в качестве основного источника передачи крутящего момента в сочетании с ключом, выступающим в качестве резервного механизма).V: Установочные винты

Установочный винт Обзор:

Хотя установочные винты имеют много недостатков в приложениях управления движением, они по-прежнему широко используются для крепления механических компонентов к двигателю. На самом деле, идея установочного винта (или установочного винта) существует уже давно — достаточно стара, чтобы первые варианты установочных винтов были сделаны из таких материалов, как кость и дерево.

Многие выбирают установочные винты, потому что они доступны по цене и просты в установке. Однако установочные винты ненадежны в приложениях управления движением и часто повреждают вал двигателя.

В то время как установочные винты могут быть достаточными в приложениях с очень низким энергопотреблением, Teknic никогда не рекомендует использовать установочные винты в любых приложениях управления движением.

В то время как установочные винты могут быть достаточными в приложениях с очень низким энергопотреблением, Teknic никогда не рекомендует использовать установочные винты в любых приложениях управления движением.Рисунок 10: Установите винт [SDP/SI]

Pros of Set Vints:

- Дешевый

- Широко доступные

- Легко установить

Минусы установленных винтов:

- .

- Установочный винт может ослабнуть из-за вибрации машины с течением времени, что позволяет грузу скользить и свободно перемещаться по валу двигателя и отключение

- Установочные винты обычно выдавливают или деформируют вал двигателя. Это может привести к большему проскальзыванию при повторной затяжке установочного винта на поврежденном валу

- Установочные винты создают небольшое радиальное смещение нагрузки и вызывают неконцентрическое движение. Это ухудшает точность/воспроизводимость станка и может привести к механической усталости компонентов с течением времени.

), сопутствующие риски и их ненадежный характер делают их плохим выбором для требовательных приложений управления движением.

), сопутствующие риски и их ненадежный характер делают их плохим выбором для требовательных приложений управления движением.Рис. 11. Типы точечных установочных винтов [Atlantic Fasteners]

Установочные винты по-прежнему потенциально подходят для применений, требующих плавного движения (т. остальная часть машины. Тем не менее, поскольку доступно так много лучших вариантов, Teknic рекомендует никогда не использовать установочные винты для любого типа приложений управления движением.

VI: Скрепление штифтами

Скрепление штифтами Обзор:

Штифтование, как и использование установочных винтов, — это подход, который существует уже давно и до сих пор используется в самых разных областях, от огнестрельного оружия до машин. Хотя технология и материалы менялись с течением времени (например, заостренные куски дерева теперь заменены спиральными металлическими штифтами — см. рисунок ниже), концепция остается прежней и при правильном выполнении предлагает практически постоянный метод соединения.

Однако, учитывая риски и затраты на обработку, этот метод ненадежен и дорог для приложений управления движением.

Однако, учитывая риски и затраты на обработку, этот метод ненадежен и дорог для приложений управления движением.Рисунок 12: Спиральный металлический штифт [Zoro: Пружинные штифты]

Плюсы штифтов:

- Штифты довольно недороги, но процесс требует надлежащего инструмента и техники обработки, которые могут быть дорогими

- Этот метод может быть надежным для менее агрессивные, однонаправленные операции

Рис. 13: Диаметр отверстия для штифта [крепеж + крепежный магазин]

Минусы штифтов:

- Трудно выполнять точно и последовательно – риск ошибок обработки и появления слабых мест из-за смещения

- Требует механической обработки вала двигателя

- Подвергает двигатель воздействию охлаждающей жидкости, механически обработанных твердых частиц и потенциально экстремальным радиальным силам

- Риск динамической нагрузки и износа/фреттинга, если разница между размерами штифта и отверстия превышает определенные спецификации

- В идеале, если вы должны использовать штифты, нагрузка и вал должны быть просверлены одновременно (хотя это может быть сложно) длина, материал, требуемая степень зацепления и т.

д.) Если вам необходимо использовать штифт, Teknic обычно рекомендует спиральный штифт

д.) Если вам необходимо использовать штифт, Teknic обычно рекомендует спиральный штифт

Рисунок 14: Типы контактов [американское кольцо]

Вывод:

Хотя в некоторых приложениях закрепление может быть успешным, Teknic никогда не рекомендует этот метод для любого типа системы управления движением. Существуют легкодоступные варианты, которые проще в реализации, дешевле, менее рискованны и обеспечивают более надежные соединения.

Заключение

Учитывая все факторы, которые должен учитывать инженер-проектировщик, а также множество различных вариантов крепления механизмов к валам, легко понять, почему так много инженеров упускают из виду важность этого шага проектирования.

Подводя итог, можно сказать, что установочные винты и ключи являются плохим выбором для надежного автоматизированного оборудования (даже несмотря на то, что они могут применяться и в других случаях). Штифтовые и бесшпоночные втулки могут работать с , но у них есть некоторые недостатки, которые стоит учитывать (стоимость, риск механической обработки).

Разъемные хомуты и клеи являются экономичными и надежными решениями. Teknic всегда рекомендует разъемные зажимы и клеи практически для любых приложений управления движением.

Разъемные хомуты и клеи являются экономичными и надежными решениями. Teknic всегда рекомендует разъемные зажимы и клеи практически для любых приложений управления движением.Перейти к разделу:

- Вверху стр.

- I: Зажимы

- II: Клей

- III: втулки без ключа

- IV: Ключ и клавиш

- V: установленные винты

- VI: Подкопак

- Заключение

- VI. Уплотнения вала и адаптеры

Мы каждый раз делаем поиск адаптера вала двигателя быстрым и простым!

Рекомендуемый продукт

Переходная втулка, совместимая рама двигателя 42, внутренний диаметр 1/2 дюйма, внешний диаметр 5/8 дюйма, общая длина 1 дюйм, дюймовая система измерения, приложение преобразует валы двигателя в различные диаметры, количество в упаковке 5

Посмотреть полную информацию о продукте

36,47 $

Переходная втулка, совместимая рама двигателя 42, внутренний диаметр 1/2 дюйма, внешний диаметр 5/8 дюйма, общая длина 1 дюйм, дюймовая система измерения, приложение преобразует валы двигателя в различные диаметры, количество в упаковке 5

Посмотреть полную информацию о продукте

Купить адаптер вала двигателя

Повышающий переходник, зажимной, отверстие 5/8 дюйма, глубина отверстия 1 3/8 дюйма, диаметр вала 7/8 дюйма, длина вала 1 1/2 дюйма, общая длина 3 1/4 дюйма, диаметр переходника 1 1/2 В

Посмотреть полную информацию о продукте

$51,67

Повышающий переходник, зажимной, отверстие 5/8 дюйма, глубина отверстия 1 3/8 дюйма, диаметр вала 7/8 дюйма, длина вала 1 1/2 дюйма, общая длина 3 1/4 дюйма, диаметр переходника 1 1/2 В

Посмотреть полную информацию о продукте

Повышающий переходник, зажимной, отверстие 1/2 дюйма, глубина отверстия 1 1/4 дюйма, диаметр вала 3/4 дюйма, длина вала 1 1/4 дюйма, общая длина 2 3/8 дюйма, диаметр переходника 1 1/4 дюйма В

Посмотреть полную информацию о продукте

31,91 $

Повышающий переходник, зажимной, отверстие 1/2 дюйма, глубина отверстия 1 1/4 дюйма, диаметр вала 3/4 дюйма, длина вала 1 1/4 дюйма, общая длина 2 3/8 дюйма, диаметр переходника 1 1/4 дюйма В

Посмотреть полную информацию о продукте

Комплект адаптера вала, совместимый диаметр вала 1/2 дюйма, диаметр удлинителя вала 1/4 дюйма, длина удлинителя вала 1 дюйм, общий диаметр 1/2 дюйма, общая длина 1 1/2 дюйма, размер резьбы 1/4 дюйма-20

Посмотреть полную информацию о продукте

Комплект адаптера вала, совместимый диаметр вала 1/2 дюйма, диаметр удлинителя вала 1/4 дюйма, длина удлинителя вала 1 дюйм, общий диаметр 1/2 дюйма, общая длина 1 1/2 дюйма, размер резьбы 1/4 дюйма-20

Посмотреть полную информацию о продукте

Переходная втулка, совместимая рама двигателя 42, внутренний диаметр 3/8 дюйма, материал сталь, внешний диаметр 1/2 дюйма, общая длина 1 1/8 дюйма, дюймовая система измерения, сопротивление коррозии

Посмотреть полную информацию о продукте

Переходная втулка, совместимая рама двигателя 42, внутренний диаметр 3/8 дюйма, материал сталь, внешний диаметр 1/2 дюйма, общая длина 1 1/8 дюйма, дюймовая система измерения, сопротивление коррозии

Посмотреть полную информацию о продукте

Переходная втулка, совместимая рама двигателя 42, внутренний диаметр 1/4 дюйма, внешний диаметр 5/16 дюйма, общая длина 1 дюйм, дюймовая система измерения, приложение преобразует валы двигателя в различные диаметры, количество в упаковке 5

Посмотреть полную информацию о продукте

37,79 $

Переходная втулка, совместимая рама двигателя 42, внутренний диаметр 1/4 дюйма, внешний диаметр 5/16 дюйма, общая длина 1 дюйм, дюймовая система измерения, приложение преобразует валы двигателя в различные диаметры, количество в упаковке 5

Посмотреть полную информацию о продукте

Втулка вала, для использования с номером позиции Grainger 1DJN5, подходит для марки Dayton

Посмотреть полную информацию о продукте

Втулка вала, для использования с номером позиции Grainger 1DJN5, подходит для марки Dayton

Посмотреть полную информацию о продукте

Фотоэлектрический датчик, форма — прямоугольная Фотоэлектрический датчик прямоугольный, метод измерения — прямоугольный фотоэлектрический датчик, сквозной передатчик, требования к питанию — прямоугольный фотоэлектрический датчик, от 24 до 240 В переменного/постоянного тока, тип выходной цепи — прямоугольный фотоэлектрический датчик, НО/НЗ, реле, режим работы — фотоэлектрический Сенсор Выбираемый свет вкл.

/темно вкл., макс. Расстояние срабатывания — прямоугольный фотоэлектрический датчик 45 м, электрическое подключение — прямоугольный фотоэлектрический датчик, кабель 2 м

/темно вкл., макс. Расстояние срабатывания — прямоугольный фотоэлектрический датчик 45 м, электрическое подключение — прямоугольный фотоэлектрический датчик, кабель 2 мПосмотреть полную информацию о продукте

$58,57

Фотоэлектрический датчик, форма — прямоугольная Фотоэлектрический датчик прямоугольный, метод измерения — прямоугольный фотоэлектрический датчик, сквозной передатчик, требования к питанию — прямоугольный фотоэлектрический датчик, от 24 до 240 В переменного/постоянного тока, тип выходной цепи — прямоугольный фотоэлектрический датчик, НО/НЗ, реле, режим работы — фотоэлектрический Сенсор Выбираемый свет вкл./темно вкл., макс. Расстояние срабатывания — прямоугольный фотоэлектрический датчик 45 м, электрическое подключение — прямоугольный фотоэлектрический датчик, кабель 2 м

Посмотреть полную информацию о продукте

Обойма вала, система измерения дюймовая, тип фиксации вала — муфты, 2 шт.

зажима, тип отверстия — втулки с гладким отверстием, диаметр отверстия. 1/2 дюйма, материал — втулки из черной оксидной стали, внешний диаметр. 1 1/8 дюйма, ширина 13/32 дюйма, диаметр зазора. 1,375 дюйма, размер винта #8-32, материал винта сталь, рабочая темп. Диапазон от 0 до 300 градусов по Фаренгейту

зажима, тип отверстия — втулки с гладким отверстием, диаметр отверстия. 1/2 дюйма, материал — втулки из черной оксидной стали, внешний диаметр. 1 1/8 дюйма, ширина 13/32 дюйма, диаметр зазора. 1,375 дюйма, размер винта #8-32, материал винта сталь, рабочая темп. Диапазон от 0 до 300 градусов по ФаренгейтуПосмотреть полную информацию о продукте

Обойма вала, система измерения дюймовая, тип фиксации вала — муфты, 2 шт. зажима, тип отверстия — втулки с гладким отверстием, диаметр отверстия. 1/2 дюйма, материал — втулки из черной оксидной стали, внешний диаметр. 1 1/8 дюйма, ширина 13/32 дюйма, диаметр зазора. 1,375 дюйма, размер винта #8-32, материал винта сталь, рабочая темп. Диапазон от 0 до 300 градусов по Фаренгейту

Посмотреть полную информацию о продукте

Набор переходников для ступенчатой пластины, функция «Вытягивает и устанавливает подшипники, шестерни или другие детали на полых валах или корпусах», включает 6 переходников

Посмотреть полную информацию о продукте

88,02 $

Набор переходников для ступенчатой пластины, функция «Вытягивает и устанавливает подшипники, шестерни или другие детали на полых валах или корпусах», включает 6 переходников

Посмотреть полную информацию о продукте

Втулка, втулка, подходит для марки Blodgett, для использования с произв.