Автоматические мойки деталей двигателя для автосервисов и СТО

Автоматические мойки деталей — универсальный тип установок, предназначенный для очистки и обезжиривания деталей двигателей, трансмиссий, агрегатов, узлов и т.п. В базовой комплектации мойки выполняют функцию обезжиривания. К их основным преимуществам относятся: высокая производительность, простота эксплуатации, автоматизированный моечный цикл. Эффективно выполненная промывка деталей определяет успешность последующих работ и ремонта, так как грязь, на поверхности изделий, препятствует определению их состояния и обнаружению неисправностей.

«Моторные технологии» выпускает три серии автоматических промывочных установок (АПУ), отличных по своим техническим характеристикам:

- Серия LK — флагманская коммплектация моечной машины.

- Серия АК — стандартная комплектация с электромеханическим приводом.

- Серия ЭКО — бюджетный вариант АПУ.

Технический процесс очистки деталей обязателен на предприятиях различного профиля:

- автосервисы;

- ремонтные центры;

- машиностроение;

- станкостроение;

- металлургия;

Автоматические мойки деталей и агрегатов, работающие по технологии струйной очистки, являются профильным оборудованием, выпускаемым заводом «Моторные технологии». При подборе машины необходимо учитывать 3 главных критерия: высоту рабочего пространства, диаметр рабочей корзины и грузоподъемность. Установки с откидной крышкой комплектуются струйным или электромеханическим приводом движения корзины.

При использовании электромеханического привода, корзина приводится в движение редуктором. Детали вращаются равномерно, со скоростью 5-10 об/мин. Во время цикла промывки, раствор распределятся на все поверхности изделий, благодаря П-образной рампе с форсунками. Таким образом, достигается высокая степень очистки. В случае использования струйного привода, корзина вращается под действием энергии струй моечного раствора. Существует ряд ограничений, влияющих на эффективную эксплуатацию: площадь поверхностей, равномерное распределение, вес изделий, угол наклона рамп.

Основные узлы АПУ:

- Корпус, бак из нержавеющей стали, толщиной 2 мм.

- ТЭНы из нержавеющей стали.

- Корзина для деталей.

- Ступичный узел.

- Трубопроводы и коллекторы с форсунками.

- Газовые упоры.

- Электрический шкаф с панелью управления.

- Датчики температуры и сухого пуска.

- Система фильтрации.

При запуске АПУ, накопительный бак заполняется водой, которая смешивается с моющим средством в необходимых пропорциях. На панели управления выставляется требуемое время цикла и температуру раствора. С помощью электронагревателей бак прогревается до рабочей температуры в течение 1,5 часов, которая затем поддерживается автоматически.

Раствор с помощью насоса подаётся в трубопроводы, проходя через фильтр тонкой очистки. Через рампы с форсунками раствор распыляется на детали под давлением до 3 бар. Привод корзины, вращая ступичный узел, обеспечивает попадание моющего средства на все стороны изделий. Под корзиной, на сливе из моечной камеры, установлен дополнительный грубый фильтр крупных загрязнений.

Проходя через фильтр, раствор попадает обратно в бак. В случае отсутствия раствора, датчики защиты от сухого пуска предотвращают запуск насоса и электронагревателей. АПУ оснащены системой аварийной остановки с концевым выключателем, для предотвращения внештатных ситуаций при случайном открытии крышки.

Отличия серий представлены в таблице.

|

Комплектующие |

Серия LK |

Серия АК |

Серия ЭКО |

|---|---|---|---|

|

Высокопроизводительный насос LOWARA (Италия) |

+ | ||

|

Высокопроизводительный насос Pedrollo (Италия) |

+ |

|

|

|

Среднепроизводительный насос Pedrollo (Италия) |

|

+ |

|

|

Электрические компоненты Schneider (Германия) |

+ |

+ |

|

|

Электрические компоненты TDM (Китай) |

|

+ |

|

|

Цифровой контроллер температуры |

+ |

|

|

|

Аналоговый контроллер температуры |

|

+ |

|

|

Защита от сухого пуска |

+ |

+ |

|

|

Корзина из нержавеющей стали AISI 304 |

+ |

+ |

|

|

Корзина из черного металла, покрытая краской |

|

+ |

|

|

Шлифовка всей поверхности установки |

+ |

+ |

|

|

Цифровое реле времени |

+ |

+ |

+ |

|

Шлифовка сварочных швов |

+ |

+ |

+ |

|

Система двухступенчатой фильтрации раствора |

+ | + | + |

|

Корпус и бак моечной машины из нержавеющей стали AISI 304, 2 мм |

+ | ||

|

Корпус и бак моечной машины из нержавеющей стали AISI 430, 2 мм |

+ |

+ |

|

|

Трубопроводы из нержавеющей стали AISI 304 |

+ | ||

|

Трубопроводы из оцинкованной стали |

+ |

+ |

|

|

ТЭНы из нержавеющей стали AISI 304 |

+ |

+ |

+ |

Завод «Моторные технологии» разрабатывает и производит под ключ автоматические промывочные установки. Поставка осуществляется на территории России и странах ближнего зарубежья. Уточнить информацию о стоимости оборудования и сроках производства можно по телефону: 8-800-100-19-37.

Итоговая цена зависит от комплектации мойки деталей и перечня дополнительных опций, включенных в заказ. Купить продукцию можно у дилеров компании. На мойки предоставляется гарантия 12 месяцев. Приобретение моечной машины дает оптимальный результат по очистке деталей и агрегатов за короткое время, что подтверждено многочисленными отзывами клиентов завода.

moykadvs.ru

Мойка деталей — Большой выбор!

- Каким образом работает автоматическая мойка деталей?

Принцип работы промывочной установки камерного типа заключается в очистке изделий от загрязнений путем подачи моющего раствора под давлением на загрязненную поверхность. Внутри камеры присутствуют такие элементы как вращающаяся корзина и рампы из которых подается раствор. В качестве моющего раствора используются слабые щелочные растворы, концентрацией до 5% (Деталан Ф, Деталан АМ10).

- Чем отличается серии автоматических промывочных установок AV и АК?

Наличием механического привода для вращения корзины. Механический привод стабилизирует частоту вращения корзины, что приводит к увеличению эффективности процесса мойки до 95%. Энергия струй расходуется только на очистку деталей.

- Зачем нужен маслоотделитель?

Маслоотделитель эффективно удаляет масляную пленку с поверхности раствора, что позволяет увеличить срок его службы более чем в два раза.

- Каким способом можно оплатить товар?

Вы можете оплатить продукцию любым удобным для вас способом. Для юридических лиц и индивидуальных предпринимателей – по безналичному расчету, как с НДС так и без него. Для физических лиц – переводом на банковскую карту. Для заключения договора и выставления счета, необходимо отправить ваши реквизиты на электронный адрес [email protected]

- Каким образом осуществляется доставка товара?

Доставка продукции осуществляется транспортными компаниями: ПЭК, Деловые Линии, Байкал-Сервис, КИТ, ЖелДорЭкспедиция, Энергия, Ратэк, Главдоставка. Доставка до терминала ТК бесплатная.

- Какой гарантийный срок на продукцию?

Гарантия на все оборудование «АВТОДЕЛО» — 24 месяца По индивидуальному заказу мы можем продлить срок гарантии до 24 месяцев.

- Что делать если произошла поломка оборудования в течение гарантийного срока?

Свяжитесь с отделом продаж по тел. +7 (812) 657-33-32.

- Каким образом выполняются пуско-наладочные работы?

Установка и запуск оборудования осуществляется силами заказчика на его территории согласно инструкции по применению. При необходимости «АВТОДЕЛО» может произвести пусконаладку оборудования на территории заказчика своими силами. Этот вариант обговаривается индивидуально.

autodeelo.ru

Мойки деталей для СТО, сервисов и автохозяйств

Мойка деталей в ходе ремонта автотранспорта стала уже давно стандартом для автосервисов, сертифицированных центров обслуживания автомобилей и автохозяйств. Мойки деталей применяют для очистки двигателя, блока цилиндров, головки блока цилиндров (ГБЦ), поршней, инжекторов, свечей, коробок передач, валов, поддонов, редукторов и т.д.

Самое большое распространение получили Автоматические мойки делатей. В этих машинах детали обрабатываются моющим раствором в закрытой моечной камере. Это удобно, не загрязняет территорию и не требует дополнительных рабочих рук. Достаточно поместить деталь в камеру нажать пуск и через 10-20 минут достать уже чистую. Автоматические струйные мойки удаляют маслено-жировые загрязнения, песок, грязь и пыль. Мойка деталей в ходе ремонта автомобилей позволяет провести дефектовку и выявить скрытые под слоем грязи неисправности ГБЦ, блока цилиндров и определить микротрещины.

Международным стандартом является наличие одной моечной машины на мелких и средних СТО, 2-х моек деталей в официальных сервисных центрах — для больших и малых деталей, 2-х моек в гаражах и автохозяйствах с автобусным или грузовым транспортом.

Мойка для бензоинструмента и автомобилей типа ВАЗ

АПУ 550 — для ремонта малолитражных автомобилей и автомобилей типа ВАЗ, мотоциклов, квадроциклов, снегоходов, скутеров и мопедов. Эта модель так же подходит для мойки деталей бензоинструмента, деталей лодочных моторов, двигателей мотоблоков. Смотреть подробнее…

АПУ 550 — для ремонта малолитражных автомобилей и автомобилей типа ВАЗ, мотоциклов, квадроциклов, снегоходов, скутеров и мопедов. Эта модель так же подходит для мойки деталей бензоинструмента, деталей лодочных моторов, двигателей мотоблоков. Смотреть подробнее…

Уже используют сервисные центра ВАЗ, Stihl, Yamaha, Tohatsu, Honda, Mercury, Suzuki

Характеристики мойки:

Габариты моечной камеры — Диаметр корзины — 550 мм, высота 400 мм.

Производительность — до 20 загрузок в смену

Грузоподъемность — 50 кг

Моющее средство — Деталан Ф

Мойка для ремонта легковых авто

АПУ 700 — для ремонта легковых автомобилей, элементов 4-х цилиндровых двигателей, деталей коробок передач, слесарного инструмента СТО. Эта модель может быть оснащена электромеханическим приводом корзины для лучшей очистки и маслоотделителем. Смотреть подробнее…

АПУ 700 — для ремонта легковых автомобилей, элементов 4-х цилиндровых двигателей, деталей коробок передач, слесарного инструмента СТО. Эта модель может быть оснащена электромеханическим приводом корзины для лучшей очистки и маслоотделителем. Смотреть подробнее…

Уже используют сервисные центры ВАЗ, KIA, Hyundai, Ford, Chevrolet, Renault

Характеристики мойки:

Габариты моечной камеры — Диаметр корзины — 700 мм, высота 400 мм.

Производительность — до 20 загрузок в смену

Грузоподъемность — 100 кг

Моющее средство — Деталан Ф

Мойка для ремонта джипов и мелкотоннажных грузовиков

АПУ 900 — для ремонта джипов и малотоннажных грузовиков, деталей шестицилиндровых двигателей, коробок передач, слесарного инструмента СТО. Эта модель может быть оснащена электромеханическким приводом корзины и маслоотделителем. Смотреть подробнее…

АПУ 900 — для ремонта джипов и малотоннажных грузовиков, деталей шестицилиндровых двигателей, коробок передач, слесарного инструмента СТО. Эта модель может быть оснащена электромеханическким приводом корзины и маслоотделителем. Смотреть подробнее…

Уже используют сервисные центра ГАЗ, УАЗ, Toyata, Mitsubishi, Nissan, Chery, Mersedes, Volvo

Характеристики мойки:

Габариты моечной камеры — Диаметр корзины — 900 мм, высота 500 мм.

Производительность — до 20 загрузок в смену

Грузоподъемность — 220 кг

Моющее средство — Деталан Ф

Мойка для ремонта среднетоннажных грузовиков и автобусов

АПУ 1150 — для ремонта среднетоннажных грузовиков и автобусов, деталей шести и восьмицилиндровых двигателей, коробок передач, слесарного инструмента СТО. Эта модель уже оснащена электромеханическим приводом корзины, может оснащаться маслоотделителем. Смотреть подробнее…

АПУ 1150 — для ремонта среднетоннажных грузовиков и автобусов, деталей шести и восьмицилиндровых двигателей, коробок передач, слесарного инструмента СТО. Эта модель уже оснащена электромеханическим приводом корзины, может оснащаться маслоотделителем. Смотреть подробнее…

Уже используют сервисные центра ГАЗ, Iveco, Foton, Hyundai, Isuzu, Hino, Renault

Характеристики мойки:

Габариты моечной камеры — Диаметр корзины — 1150 мм, высота 700 мм.

Производительность — до 20 загрузок в смену

Грузоподъемность — 350 кг

Моющее средство — Деталан Ф

Профессиональная Мойка для удаления нагаров

АПУ 700 У — для профессионального ремонта автомобилей и удаления нагаров, шлама, сажи. Это универсальная моечная машина оснащена функцией ручной домывки с помощью пневмоинструмента типа щетки. Что позволяет удалять твердые отложения и промывать труднодоступные места деталей. Смотреть подробнее…

АПУ 700 У — для профессионального ремонта автомобилей и удаления нагаров, шлама, сажи. Это универсальная моечная машина оснащена функцией ручной домывки с помощью пневмоинструмента типа щетки. Что позволяет удалять твердые отложения и промывать труднодоступные места деталей. Смотреть подробнее…

Уже используют сервисные центра BMW, Range Rover, Mersedes, Lexus, Infiniti

Характеристики мойки:

Габариты моечной камеры — Диаметр корзины — 700 мм, высота 400 мм.

Производительность — до 10 загрузок в смену

Грузоподъемность — 100 кг

Моющее средство — Деталан Ф

moykageyser.ru

Ультразвуковая мойка двигателя автомобиля: как очистить детали ДВС

Далеко не всегда обычными способами очистки поверхностей и деталей двигателя удается удалить все загрязнения, особенно из труднодоступных мест. Для максимальной эффективности сегодня применяется ультразвуковая мойка двигателя.

В общих чертах, ультразвуковая очистка – процедура, во время которой для удаления загрязнений применяется ультразвук. Ультразвук – механическая вибрация с частотой выше 20 тыс. герц. То есть выше той, которую воспринимает человеческое ухо. Очистка при помощи ультразвука применяется во многих сферах: ремонт машин, ювелирное дело, в быту и т.д.

Читайте в этой статье

Что такое ультразвуковая очистка мотора

Суть этого способа заключается в том, что очищаемый предмет (в случае с ДВС речь идет о деталях двигателя) помещается в емкость с жидкостью. В качестве такой жидкости может быть просто вода или раствор моющего средства.

Затем через жидкость пропускают ультразвук. В жидкости возникает эффект кавитации, акустическое течение, звуковое давление и звукокапиллярный эффект, что в сумме дает кавитационную эрозию. Такая эрозия простыми словами означает разрушение загрязнений.

Главную роль в очистке играет кавитация, которая внешне выгладит как кипение за счет парообразования и мгновенной конденсации с возникновением множества пузырьков. Колебания возникают за счет превращения преобразователем электрического тока в механические колебания такой же частоты.

Преобразователи бывают разных типов. Они могут помещаться как в саму ванну, так и крепиться на ее стенках или даже на поверхности очищаемой детали. Также существуют особые приборы небольших размеров для точной очистки поверхности мелких деталей.

Таким образом, становится ясно, что ультразвуковая чистка деталей двигателя помогает удалить застарелые загрязнения там, куда попросту не доберется то или иное механическое средство. Например, различные отверстия и каналы. Кроме того, нет опасности механического повреждения детали или отдельных ее элементов.

Преимущества ультразвуковой очистки двигателя заключаются в том, что:

- Гарантированно очищается деталь из любых материалов, любой формы и конфигурации, каналы, внутренние полости;

- Легко удаляется не только нагар и химические отложения, но и ржавчина;

- Экономится время, которое обычно тратится на мытье обычным способом;

- Отмечена заметная экономия на расходе моющих средств;

- Постоянное участие человека не требуется, достаточно просто запустить работу ванны;

- После ультразвуковой мойки детали двигателя не нуждаются в дополнительной очистке. В крайнем случае, придется стереть остатки загрязнений при помощи тряпки или мягкой щетки (кисточки).

Как сделать ультразвуковую ванну своими руками

Изготовить ванну для ультразвуковой очистки не так уж сложно. Для этого потребуются навыки работы с паяльником, умение собирать электрические схемы и некоторые материалы.

Затраты при этом будут минимальными, так многие компоненты можно найти среди радиоэлектронного хлама. Итак, потребуются:

- Схема, которую можно легко найти в сети Интернет;

- Емкость из нержавеющей стали, играющую роль каркаса для ванны. Объем ее может быть любым. Все зависит от размеров деталей, которые предполагается подвергнуть очистке;

- Сосуд из керамики или фарфора, в который и будут погружаться очищаемые предметы;

- Катушка с ферритовым стержнем и небольшая пластмассовая либо стеклянная трубка;

- Круглый магнит. Обычно его снимают со старых динамиков;

- Насос для нагнетания жидкости в ванночку;

- Импульсный трансформатор для повышения напряжения. Его можно добыть из недр старого телевизора или компьютера.

Далее необходимо приступать к созданию ванны, соблюдая порядок сборки.

- На начальном этапе выполняется изготовление излучателя ультразвука. Для этого нужно намотать катушку на трубку так, чтобы ферритовый стержень оставался свободным и на него надевается магнит.

- В дне керамического или фарфорового сосуда сверлятся отверстия для крепежа полученного излучателя. Также отверстия сверлятся в боковых стенках. Они будут служить для набора и слива жидкости.

- Сосуд фиксируется в нержавеющей емкости, подводятся трубки для жидкости.

По окончании можно испытать прибор. При этом важно понимать, что ультразвуковая мойка двигателя не может проводиться в отсутствии жидкости, так как разрушится ферритовый стержень.

Во время работы ванны необходимо соблюдать технику безопасности, помнить о вероятности поражения электрическим током. Также нельзя опускать в жидкость руки без защитных резиновых перчаток.

Что в итоге

Как видно, ультразвуковая чистка деталей двигателя является не просто альтернативой привычным способам очистки, но и более рациональным и эффективным решением. Дело в том, что во время ремонта двигателя важно очистить узкие каналы и труднодоступные элементы от загрязнений и отложений.

В результате такой подход позволяет в дальнейшем добиться максимальной эффективности от всех систем двигателя. Другими словами, качественная очистка деталей в рамках ремонта означает стабильность работы ДВС на разных режимах, а также общее увеличение моторесурса отремонтированной силовой установки.Читайте также

krutimotor.ru

Мойка деталей двигателя

- Подробности

- Категория: Статьи

2. Для стальных и чугунных деталей рекомендуется применять следующий состав обезжиривающего раствора, г/л воды:

Каустической соды — 5,0

Кальцинированной соды — 12,0

Фосфорнокислого натрия — 2,5

Зеленого мыла — 0,5

При отсутствии смеси указанного состава можно пользоваться 10—15% раствором каустической соды.

3. Для мойки деталей двигателя из алюминия рекомендуется применять следующий состав обезжиривающего раствора, г/л воды:

Каустической соды — 1,3

Кальцинированной соды — 4,5

Фосфорнокислого натрия — 1,5

Зеленого мыла — 1,0

Простого мыла — 2,0

4. Оцинкованные детали следует промывать в 3% растворе кальцинированной соды.

5. Накипь из водяной системы должна быть удалена раствором каустической соды: из рубашек блока цилиндров и головки блока 10—15% раствором, из водяного радиатора 2—3% раствором.

6. Нагар с деталей должен быть удален. Для удаления нагара рекомендуется применять следующий состав химического растворителя, г/л воды:

Каустической соды — 2,5

Кальцинированной соды — 35

Зеленого мыла — 25

Жидкого стекла — 1,5

В указанном составе детали для мойки деталей двигателя должны быть выдержаны в течение двух — трех часов при температуре раствора 90—9ГГС, после чего нагар снимается ветошью и мелким наждачным порошком, а детали промываются в горячей воде.

7. Бензиновые баки должны быть промыты горячей водой, затем 57о раствором каустической соды, вновь промыты горячей водой и тщательно просушены до полного удаления влаги

8. Подшипники качения должны быть промыты в обезвоженном керосине или в бензине, после чего обдуты сжатым воздухом и высушены.

9. Очищенные и промытые детали подвергаются контролю и при этом сортируются на три группы — годные без ремонта; подлежащие ремонту; негодные.

10. Сортировка деталей на указанные группы производится в соответствии с требованиями Технических условии на контроль, сортировку и ремонт деталей.

11. Измерение деталей необходимо производить предельными калибрами, шаблонами и специальными приспособлениями; при их отсутствии допускается пользоваться универсальным мерительным инструментом.

12. На проверенных деталях должна быть нанесена маркировка: на годных без ремонта — белой краской;

на подлежащих ремонту — желтой краской;

на негодных — красной краской.

13. Шлифованные поверхности годных деталей, а также подшипники качения должны быть смазаны тонким слоем масла.

14. При мойке, контроле и транспортировке деталей необходимо принимать меры, предохраняющие детали от поломок и повреждения обработанных поверхностей.

www.avto-uaz-469.ru

Разборка автомобиля и мойка агрегатов и деталей

Строительные машины и оборудование, справочник

Разборка автомобиля и мойка агрегатов и деталейКатегория:

Техническое обслуживание автомобилей

Разборка автомобиля и мойка агрегатов и деталей

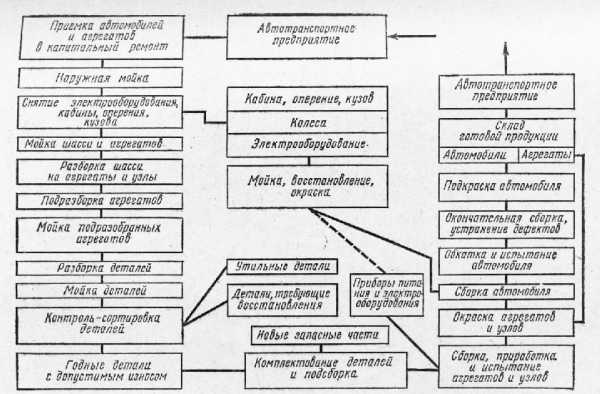

Капитальный ремонт автомобилей на специализированных ремонт-ix предприятиях осуществляют промышленным (индустриальным) а ‘ОДом- Этот метод заключается в том, что подлежащие восстановлению Регаты и автомобили полностью разбирают и раскомплектованные

детали (без учета их принадлежности к автомобилям или агрегатам с которых они были сняты) после тщательного контроля и восстановлен ния направляют на сборку. Вместо выбракованных деталей используют новые (запасные части).

Таким образом, при промышленном методе, как на заводах-изготовителях, автомобили и агрегаты собирают по принципу взаимозаменяемости деталей. Это позволяет повысить производительность труда и снизить стоимость капитального ремонта.

Автомобиль, поступивший в ремонт, моют горячей водой под давлением 15—20 кГ/см2 в моечной камере или используя моечные установки. Затем снимают приборы электрооборудования, кабину, оперение и кузов, сливают воду, топливо и масла из картеров двигателя и других агрегатов.

При разборке необходимо соблюдать последовательность операций, предусмотренную технологическими’ картами, и применять специализированные приспособления и инструменты.

Мелкие детали рекомендуется укладывать в отдельную тару, а при отсоединении проводов от приборов электрооборудования и тяг и тросов от приборов питания — винты и гайки ввертывать от руки на их места.

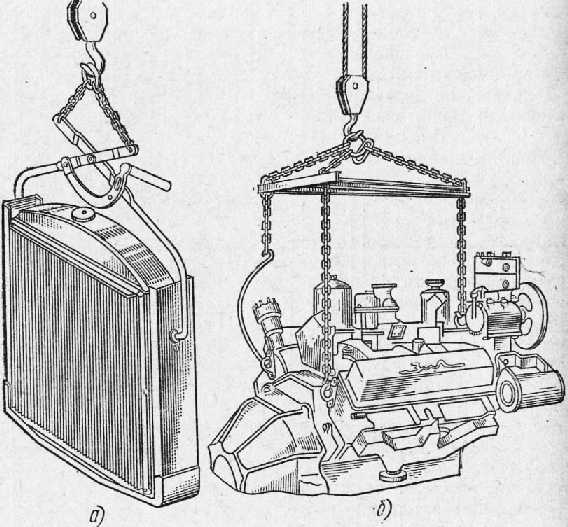

Последовательность операций при снятии двигателя с автомобиля:

— снять шланги радиатора системы охлаждения и масляного радиатора, трубопровод со шлангами отопителя; отъединить трос привода жалюзи и снять его вместе с оболочкой, снять облицовку радиатора и радиатор, снять тягу ножного привода дроссельных заслонок карбюратора, тросы ручного привода дроссельных и воздушной заслонок;

— отсоединить и снять трубопроводы компрессора и регулятора давления, трубку, подводящую бензин к топливному насосу;

— отъединить шланги гидроусилителя рулевого управления, отъединить привод рулевого механизма и снять карданный вал;

— отъединить приемные трубы глушителя, привод спидометра, привод ножного и стояночного тормозов;

— снять с коробки передач рычаг стояночного тормоза, отъединить карданный вал и привод выключения сцепления;

— отвернуть болты крепления передних и задних опор двигателя; зацепить крюки приспособления для снятия двигателя за скобы (рис. 173, б) и, поднимая и выводя двигатель вперед, снять его с автомобиля.

Снятый с автомобиля агрегат устанавливают на тележку и транспортируют к месту мойки или разборки.

На современных заводах по ремонту агрегатов автомобилей предусматривают разборочные цехи с тремя участками:

— участок предварительной очистки агрегатов, где выполняется наружная мойка и очистка (выпаривание) внутренних поверхностей картеров;

— участок подразборки и разборки агрегатов, оснащенный моечно-сушильными установками;

— участок мойки и очистки деталей.

Рис. 1. Схема технологического процесса капитального ремонта грузового автомобиля

Для мойки деталей из чугуна и стали обычно используют растворы каустической соды, подогретые до 80—90 °С. Например, раствор содержащий 2% каустической соды, 5% тринатрийфосфата и 3% жидкого стекла. Для мойки деталей из сплавов алюминия берут 0,1___ 0,2% каустической соды и 0,15—0,25% нитрата натрия. После мойки детали промывают в ванне с горячей водой.

Получают распространение моющие средства «Лабомид-101» (дЛя мойки деталей в струйных моечных машинах) и «Лабомид-203» (для выпаривания и мойки деталей в ваннах). Содержание в растворе «Лабомида-101» 15—20 г/л, температура 70—85 °С; «Лабомида-203» 25—30 г/л, температура 80—100 °С. Ополаскивания деталей после мойки не требуется.

Рис. 2. Приспособление для снятия радиатора (а) и двигателя (б) с автомобиля

Для очистки от нагара химическим способом детали погружают на 40—60 мин в щелочной раствор, подогретый до 80—90 °С, а затем промывают в растворе, содержащем кальцинированную соду (0,2%)» а жидкое стекло (0,2%) и хромпик (0,1%). Более совершенным является механический способ, когда деталь обрабатывают мелкой косточковой крошкой (скорлупа фруктовых косточек) под давлением струи воздуха 4—5 кГ/см2.

Для удаления накипи на внутренних стенках рубашек охлаждения , Рков и головок цилиндров применяют 50%-ный раствор керосинового оптанта, подогретый до 40—50 °С, или фосфато-щелочный раствор, одержащий 3—5 г тринатрийфосфата на 1 л воды. Для деталей из алюминиевых сплавов используется 6%-ный раствор молочной кислоты, подогретый до 30—40 °С.

На авторемонтных заводах применяют также мойку погружением в ванну с синтетическими поверхностно-активными веществами (суль-фонол, тракторин, деталин, триалон и др.).

После снятия приборов электрооборудования, колес, рулевого колеса, подушек и спинок сидений перевертывают топливный бак горловиной вниз, выпаривают масло из картеров всех агрегатов и при помощи кран-балки опускают автомобиль в ванну на качающуюся раму. Первая ванна служит для очистки, вторая — для ополаскивания в горячей воде. Ванны располагают в грунте, устраивают теплоизолирующую шлаковую подушку. Закрывают и открывают крышки ванн при помощи гидравлических цилиндров.

Разборочно-сборочные работы выполняют тупиковым и поточным способами. При тупиковом способе разборка выполняется на одном рабочем месте, а при поточном операции расчленяются и выполняются на нескольких рабочих постах поточной линии.

Поточный способ позволяет в большей степени специализировать оборудование, приспособления и инструменты на каждом рабочем месте, повысить производительность труда и качество разборочно-сборочных работ.

Значительная часть рабочего времени при разборке автомобиля затрачивается на отвертывание гаек и болтов. Поэтому рекомендуется использовать электрические и пневматические гайковерты.

Для удаления болтов, шпилек и пальцев применяют специальные выколотки из красной меди, а для снятия шестерен, шкивов, подшипников и удаления втулок — прессы и соответствующие съемники. На сопряженные детали (крышки подшипников, парные шестерни) ставят метки, чтобы не раскомплектовывать при сборке.

На небольших авторемонтных предприятиях разборку выполняют на тупиковых постах, оборудованных специальными стендами.

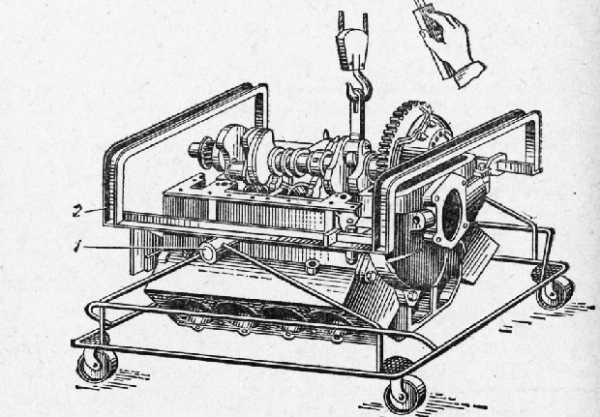

На рис. 3 показан стенд для разборки-сборки V-образных двигателей. Раму 2 стенда можно поворачивать вокруг горизонтальной оси, расположенной перпендикулярно оси коленчатого вала. Предусмотрено стопорное устройство для фиксации рамы в требуемом положении.

Повертывают двигатель на стенде на 90° (картером сцепления вниз) и снимают поддон картера, крышку картера сцепления, масло-уловитель и маслоприемник. Расшплинтовав гайки шатунных болтов, отвертывают гайки, проверяют клеймение крышек и шатунов, вынимают шатунные болты и снимают крышки с шатунов. Повернув двигатель на стенде на 90°, вынимают поршни с шатунами из цилиндров, устанавливают крышки шатунов и шатунные болты, завертывая их гайки от руки.

Рис. 3. Стенд для разборки-сборки V-образных двигателей: 1 — ось, 2 — рама

Поршни с шатунами в сборе снимают попарно (1—5, 2—6, 3—7 и 4—8 цилиндров), повора чивая коленчатый вал. Далее снимают шкив коленчатого вала и крышку распределительных шестерен, отвертывают болты крышек коренных подшипников, проверяют их клеймение, снимают крышки и маслоотража тель, снимают коленчатый вал с маховиком и сцеплением при помощи тали. Отвернув два болта, крепящих фланец к блоку цилиндров, осторожно вынимают распределительный вал, чтобы вершинами кучков не повредить втулки вала.

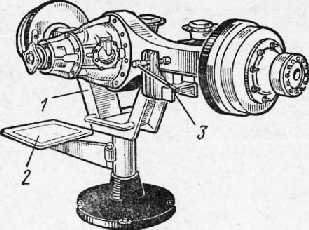

Рис. 4. Стенд для разборки-сборки передних и задних мостов: 1 — кронштейн, 2 — лоток, 3 — захваты

Изогнутый кронштейн на концах имеет чугунные захваты 3 тисочного типа для крепления ремонтируемых мостов. Лоток предназначен для инструментов и деталей, необходимых для разборки-сборки.

Разборку передней оси выполняют в такой последовательности: снимают ступицы колес в сборе с тормозными барабанами и подшипниками, поперечную и продольную рулевые тяги, тормозные камеры (ЗИЛ), тормозные колодки и разжимные кулаки, выпрессовывают рычаги из отверстий поворотных цапф, после выбивания клиньев выпрессовывают шкворни. Затем разбирают узлы: диски крепления тормозных колодок, ступицы, рулевые тяги.

Реклама:

Читать далее: Контроль, сортировка и комплектование деталей автомобиля

Категория: — Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Оборудование для мойки деталей/ агрегатов

Однокамерная моечная машина отечественного производства.

Представляет собой моечную машину конвейерного типа. Мойка агрегатов производится водой, подогретой паром. Машина снабжена подвесным транспортером, рабочая скорость цепи которого составляет 0,21 м/мин и транспортная скорость 3,4 м/мин. Производительность машины 50—70 агрегатов за смену.

Схема однокамерной конвейерной моечной машины:

1 – баки,

2 – транспортер,

3 – приемная труба,

4 – напорная труба,

5 – насосный агрегат,

6 – электродвигатель,

7 — коллектор

Трехкамерная моечная машина отечественного производства.

Представляет собой моечную машину конвейерного типа. Имеет три зоны: для ополаскивания горячей водой и размягчения грязи и разжижения масла, для основной мойки и удаления грязи и масла за счет действия многочисленных струй горячего раствора, для ополаскивания горячей водой после мойки. Через три зоны детали перемещаются транспортером медленно и непрерывно. Вода и раствор подогреваются паром при помощи змеевиков.

Трехкамерная моечная машина конвейерного типа:

I—II—III – моечные зоны, 1 — транспортер, 2 — баки с раствором, 3 — насосы,

4 — привод, 5 — трубы с насадками и вращающимися колесами

Установка М-203 отечественного производства.

Представляет собой стационарную установку для наружной мойки двигателей автомобилей (с подогревом воды). Подача моющей смеси к пистолету осуществляется сжатым воздухом 5-7 кгм/мс2, горячей воды – давлением от водопроводной сети.

Имеет следующие характеристики:

Температура нагрева воды, оС | до 90 |

Напряжение питания, В | 220/1ф |

Мощность электронагревателей, кВт | 10 |

Габариты, мм | 1400х600х2025 |

Масса, кг | 210 |

Установка 196М отечественного производства.

Представляет собой стационарную вращающуюся струйную установку для мойки узлов, деталей, агрегатов. Оснащена электронасосом для мойки под давлением, фильтрами тонкой очистки отработанного раствора.

Имеет следующие характеристики:

Температура нагрева воды, оС | 80 | |

Напряжение питания, В | 380/3ф | |

Мощность электронагрева, кВт | 36 | |

Габариты, мм | 1900х2280х2000 | |

Масса, кг | 800 | |

Максимальная масса загружаемых деталей, кг | 250 | |

Максимальный размер промываемых деталей, мм | 1000х600х500 | |

Установка М-203 | Установка 196М | |

Установка 196МЗ отечественного производства.

Представляет собой стационарную вращающуюся струйную установку для мойки узлов, деталей, агрегатов. Мойка осуществляется горячей водой и моющими растворами. Оснащена электронасосом для мойки под давлением.

Установка М-216 отечественного производства.

Представляет собой стационарную струйную установку с качающимся коллектором. Предназначена для мойки узлов, агрегатов, деталей автомобилей. Мойка осуществляется горячей водой и моющими растворами.

Имеет следующие характеристики:

Температура мойки, оС | 80 |

Напряжение питания, В | 380/3ф |

Мощность электронагрева, кВт | 46 |

Габариты, мм | 4332х2790х2968 |

Масса, кг | 4200 |

Максимальная масса загружаемых деталей, кг | 1000 |

Максимальный размер промываемых деталей, мм | 2600х1100х1100 |

Установка 196МЗ | Установка М-216 |

Установка М-205 отечественного производства.

Предназначена для мойки крупногабаритных деталей массой до 500 кг в водных растворах синтетических моющих средств при температуре до 80 оС (например, блоки цилиндров ЯМЗ-236, 238, 240; КамАЗ-740; ЗИЛ; ГАЗ и т.д.). Мойка оборудована горизонтальным отстойником для сбора нефтепродуктов в процессе мойки. Привод пневматический.

Установка М-200 отечественного производства.

Представляет собой стационарную моечную установку карусельного типа для мойки деталей, малогабаритных и сборочных единиц общей массой до 200 кг в водных растворах технических или синтетических моющих средств при температурах до 80 оС. Оснащена электромеханическим приводом, имеющим в составе: электродвигатель 2,2 кВт, клиноременную передачу, червячный редуктор, соединительную муфту; трубчатым нагревателем с автоматическим регулятором и задатчиком температуры нагрева на 10А, напряжением 380 В.

Имеет следующие характеристики:

Мощность электронасоса, кВт | 0,12 |

Производительность, л/ мин | 24 |

Объем раствора, м3 | 1 |

Частота вращения карусели, об/ мин | 12 |

Габариты, мм | 1800х1450х1700 |

Высота с поднятой крышкой, мм | 2100 |

Установка М-205 | Установка М-200 |

Установки для пескоструйной очистки поверхностей АСО-150, АСО-40Э, АСО-200 отечественного производства.

Представляют собой установки для очистки воздушно-пескоструйным способом внутренних и наружных поверхностей от краски, окалины и коррозии, различного рода загрязнений, обезжиривания, а также при подготовке поверхностей к окраске, ремонту.

Имеют следующие характеристики:

Модель | АСО-150 | АСО-40Э | АСО-200 |

Производительность по очистке поверхности, м2/ час | 4 — 20 | 0,8 — 3 | 4 – 20 |

Расход сжатого воздуха, м3/мин | 2 — 5 | 0,6 — 1 | 4 – 6 |

Рабочее давление, атм. | 3,5 — 7 | 3,5 — 6 | 3,5 – 7 |

Объем камеры, л | 150 | 35 | 180 |

Расход абразива на 1 м2, кг | 35 — 40 | 35 — 40 | 35 – 40 |

Внутренний диаметр шланга для подачи песка, мм | 25 | 25 | 25 |

Масса, кг | 150 | 30 | 580 |

Габариты, мм | 850х800х1200 | 500х430х910 | 3900х2050х1350 |

Колея, см | 180 | ||

Грузоподъемность полная, кг | 1600 | ||

Дистанционное управление | + | — | + |

Установка АСО-150 | Установка АСО-40Э | Установка АСО-200 |

Установка MAGIDO L-210 импортного производства.

Представляет собой стационарную, вращающуюся струйную установку для автоматической мойки крупных деталей, узлов, агрегатов. Мойка осуществляется горячей водой и моющими растворами, нагрев может производиться дизельным топливом, природным газом или электричеством. Выполнена из нержавеющей стали и оснащена электронасосом с системой форсунок, электровентилятором для вытяжки, системой электронного контроля уровня воды и системой автоматического наполнения водой. Оснащена выдвижной корзиной с тележкой, приводным двигателем для выдвижения корзины.

Имеет следующие характеристики:

Температура мойки, оС | 0-75 | |

Напряжение питания, В | 380/3ф | |

Мощность электронагрева, кВт | 39 | |

Габариты, мм | 2385х2000х2345 | |

Максимальная масса загружаемых деталей, кг | 750 | |

Максимальный размер промываемых деталей, мм | 1500х1500х1000 | |

Установка MAGIDO L-210 | ||

studfiles.net