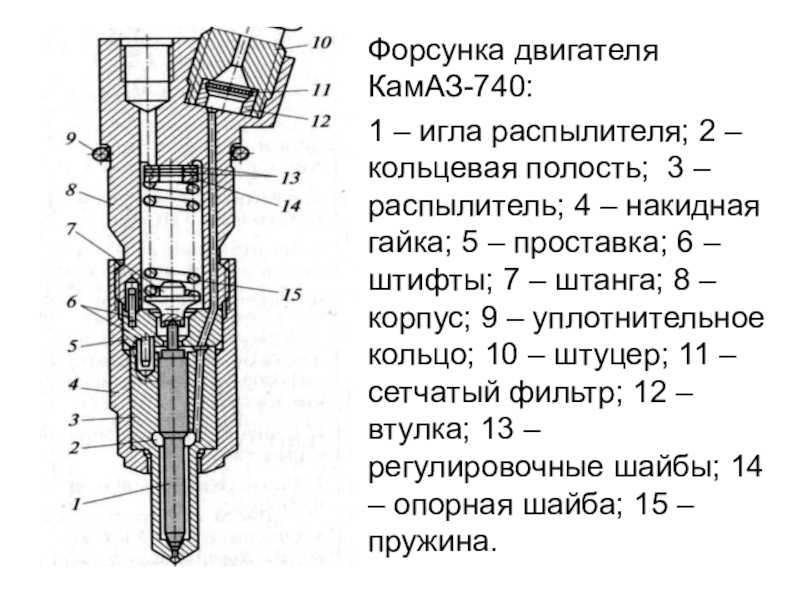

Механические дизельные форсунки: устройство и принцип работы

Основными элементами топливной системы дизельного двигателя с механическим управлением впрыска являются форсунки и топливный насос высокого давления, сокращенно ТНВД. Дизельное топливо из бака к ТНВД подается с помощью подкачивающего насоса низкого давления.

В нужный момент на вход механической форсунки подается топливо под высоким давлением. Форсунка остается закрытой до тех пор, пока давление на входе не достигнет определенной величины. Как только давление топлива пересиливает действие пружины, открывается игольчатый клапан и топливо через распылитель форсунки впрыскивается в цилиндр.

Сейчас мы рассмотрим этот процесс более подробно.

Механическая дизельная форсунка состоит из корпуса, распылителя, иглы и одной пружины. Игла находится в направляющем канале распылителя. Снизу она упирается в уплотнение распылителя конической формы, а сверху подпирается пружиной. Если давление топлива на входе механической форсунки низкое, сопло плотно закрыто.

Если давление топлива на входе механической форсунки низкое, сопло плотно закрыто.

Распылитель одна из самых важных частей инжекторной форсунки. Они могут иметь разное количество распылительных отверстий, отличаются способом регулировки подачи топлива.

В простых моторах с разделенной камерой сгорания чаще всего используется механическая форсунка с одним отверстием в распылителе и одной иглой.

Дизельные двигатели на основе непосредственного впрыска топлива могут быть оборудованы форсунками с двумя — шестью распылительными отверстиями.

Существуют два основных способа регулировки подачи топлива в цилиндры:

1. Распылитель с возможностью перекрытия каналов.

2. Распылитель с перекрываемым объемом.

В первом случае игла форсунки перекрывает подачу топлива, перекрывая каждый канал отдельно.

Во втором варианте игла перекрывает специальную камеру в основании распылителя, перекрывая все каналы сразу.

На поверхности иглы механической форсунки имеется специальная ступенька. Топливо, нагнетаемое под давлением ТНВД, проникает под ступеньку и начинает давить на иглу. Как только давление солярки превысит усилие пружины, прижимающей запорную иглу, игла поднимется и откроет канал распылителя.

Дизельное топливо, проходя под давлением через распылитель, выходит из форсунки в форме факела. Происходит впрыск топлива в камеру сгорания цилиндра дизельного двигателя.

После того, как произошел впрыск нужного количества топлива, давление на ступеньке иглы снижается. Под действием пружины игла возвращается в исходное состояние, плотно перекрывая канал распылителя. Подача топлива в канал распылителя полностью прекращается.

Через три такта работы двигателя процесс повторяется снова.

Таким образом мы видим, что механические форсунки являются не слишком сложным устройством. Это обуславливает их надежность и относительную дешевизну.

К основным недостатком двигателя с механическим инжектором можно отнести низкую экономичность и меньшую эффективность по сравнению с более современными двигателями.

Купить механические дизельные форсунки вы можете на этом сайте в разделе: https://bustorgdetal.com/dizelnye_forsunki/

Механическая форсунка

Авторы патента:

Федорец Н.В.

Опрышко В.Н.

Конюхов И.С.

Фирсов В.М.

Ерофеев С.А.

Опрышко А.В.

Фирсов И.В.

F23D11/04 — с распыливающим действием за счет центробежной силы

F02M43/04 — форсунки

Изобретение относится к устройствам для впрыска и распыливания жидкости и может быть использовано в различных тепловых двигателях, в сопловых энергетических установках, в машинах и аппаратах химической промышленности, а также в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода компонента топлива. Конструкция форсунки позволяет распыливать компонент топлива с различными вязкостями, но с постоянными характеристиками распыла. Это достигается за счет придания торцу штока форсунки продольных возвратно-поступательных движений в результате соединения его с генератором ультразвуковых колебаний. Подвод жидкости в каналы форсунки осуществляется через зоны кучностей колебаний активной накладки на расстоянии от торца корпуса В ряде случаев подвод осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии от торца корпуса где n — количество полуволн, — длина ульфразвуковой волны. Конструкция форсунки обеспечивает распыливание компонента топлива за счет продольных колебаний в центральном сопле до 80 мкм, а в выходном сопле до 40 мкм. 3 з.п. ф-лы, 4 ил.

Конструкция форсунки позволяет распыливать компонент топлива с различными вязкостями, но с постоянными характеристиками распыла. Это достигается за счет придания торцу штока форсунки продольных возвратно-поступательных движений в результате соединения его с генератором ультразвуковых колебаний. Подвод жидкости в каналы форсунки осуществляется через зоны кучностей колебаний активной накладки на расстоянии от торца корпуса В ряде случаев подвод осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии от торца корпуса где n — количество полуволн, — длина ульфразвуковой волны. Конструкция форсунки обеспечивает распыливание компонента топлива за счет продольных колебаний в центральном сопле до 80 мкм, а в выходном сопле до 40 мкм. 3 з.п. ф-лы, 4 ил.

Предлагаемое изобретение относится к устройствам для впрыска и распыления жидкости и может быть использовано в различных тепловых двигателях, в силовых энергетических установках, в машинах и аппаратах химической промышленности, а также в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода жидкости.

Известна механическая форсунка, содержащая разъемный цилиндрический корпус с входным отверстием в боковой стенке и центральным выходным соплом, снабженным клапаном с подпружиненным тарельчатым задним торцом, скрепленным с пульсаром, выполненным в виде сильфона.

Основным недостатком такой форсунки является использование ее для впрыска и распыления только одного компонента с постоянным физико-химическими свойствами.

Наиболее близким техническим решением к описываемому является механическая двухкомпонентная форсунка, содержащая составной корпус с соплом, с каналами для подвода двух компонентов (а.с. СССР N 611683 F 23D 11/04, 1978 г. — выбран за прототип).

Хотя данная механическая форсунка обеспечивает распыливание и смешение двух компонентов топлива, в ней имеет место недостаточный процесс распыления компонентов на торце корпуса.

Задача настоящего изобретения состоит в расширении технических возможностей форсунки, заключающееся в возможности использования жидкостей с различными вязкостями и с поддержанием постоянства характеристики распыла.

Решение поставленной задачи достигается за счет придания торцу штока форсунки продольных возвратно-поступательных движений в результате соединения его с генератором ультразвуковых колебаний. Данные колебания снижают внешнее трение в подвижных частях форсунки, интенсифицируют процесс распыление компонентов топлива и увеличивают их расход.

Поставленная задача достигается тем, что неподвижный корпус жестко установлен в активную излучающую накладку и расположен соосно центральной оси ультразвукового преобразователя, а подвод компонентов в каналы корпуса форсунки, а также создание давления в полости сильфонов, подключенных к соответствующим сквозным каналам в неподвижной части ее корпуса осуществляется через активную накладку ультразвукового преобразователя на расстоянии от торца корпуса /4, где — длина ультразвуковой волны. Кроме этого, подвод компонентов в каналы корпуса форсунки, подвод в полости сильфонов в неподвижной части ее корпуса, осуществляется через зоны кучностей колебаний активной накладки на расстоянии от торца корпуса /4 и а также в ряде случаев осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии то торца корпуса где n — количество полуволн, — длина ультразвуковой волны.

На фиг. 1, 2, 3, 4 показана конструкция механической форсунки. Форсунка состоит из корпуса 1 с центральным выходным соплом 2, имеющим многозаходную коническую резьбу на рабочей поверхности, образующую перепускные канавки 3, и центрально размещенный в сопле 2 подпружиненный плунжер 4. Выходной участок корпуса 1 заключен в кожух 5, имеющий свое выходное сопло 6, а в кольцевом зазоре между корпусом 1 и кожухом 5 установлен второй подпружиненный плунжер 7.

Корпус 1 выполнен составным из неподвижной и подвижной частей 8 и 9, последняя из которых образована направляющей втулкой 10 с поршнем 11, имеющим многозаходную коническую резьбу на боковой поверхности, и размещена в кожухе 5 с образованием с ним и вторым плунжером 7 кольцевой полости 12, а с неподвижной частью 9 корпуса 1 — торцевого зазора, в котором дополнительно размещены по крайней мере два сильфона 13, соединенные с обеими частями 8 и 9 корпуса 1, причем полость каждого сильфона 13 подключена к соответствующему сквозному каналу 14, дополнительно выполненному в неподвижной части 8 корпуса 1. Для подвода одного из компонентов топлива в боковой стенке неподвижной части 8 корпуса 1 выполнен ряд отверстий 15, а для подвода другого компонента — отверстия 16, выполненные в кожухе 5, и отверстия 17 в плунжере 7. Многозаходная коническая резьба на боковой поверхности поршня 11 образует перепускные канавки 18. В полости 12 установлена пружина 19, а в плунжере 7 выполнены отверстия 20, а в тарели 21 плунжера 4 выполнены отверстия 22. Тарель 21 подпружинена при помощи пружины 23.

Для подвода одного из компонентов топлива в боковой стенке неподвижной части 8 корпуса 1 выполнен ряд отверстий 15, а для подвода другого компонента — отверстия 16, выполненные в кожухе 5, и отверстия 17 в плунжере 7. Многозаходная коническая резьба на боковой поверхности поршня 11 образует перепускные канавки 18. В полости 12 установлена пружина 19, а в плунжере 7 выполнены отверстия 20, а в тарели 21 плунжера 4 выполнены отверстия 22. Тарель 21 подпружинена при помощи пружины 23.

Ступенчатый корпус 1 жестко закреплен с помощью резьбового соединения 24 в ультразвуковом преобразователе 25, в его активной накладке 26.

Ультразвуковой преобразователь 25 состоит из активной накладки 26, пассивной накладки 27, пьезокерамических элементов 28, токоподводящих шайб 29, токоизолирующей шайбы 30 и шпильки 31. Токоподводящие шайбы 29 подсоединены к ультразвуковому генератору (на чертеже он не показан).

Сквозной канал 14, соединенный с полостью каждого сильфона 13, отверстия подвода различных компонентов топлива 15 и 16, выполненные соответственно в боковой стенке неподвижной части 8 корпуса 1 и в кожухе 5, жестко соединены соответственно с каналами 32, 33, 34, которые расположены в ультразвуковом преобразователе 25, в частности и в активной накладке 26, в шпильке 31 и в пассивной накладке 27.

Механическая форсунка работает следующим образом. В исходном положении подвижные части форсунки, а именно подпружиненные плунжеры 4 и 7 и направляющая втулка 10, находятся в крайнем верхнем положении.

Для настройки работы механической форсунки на заданный режим, подается управляющее давление необходимой величины в межсильфонную полость и направляющая втулка 10 перемещается вниз.

При подаче компонентов топлива в форсунку на пьезоэлементы 28 через токоподводящие шайбы 30 от ультразвукового генератора подается переменное напряжение. Ультразвуковой преобразователь 25 возбуждается, и в нем создается стоячая волна. Ультразвуковой преобразователь 25 работает как полуволновая колебательная система на частоте f = 22, 44 кГц с амплитудой колебания до 20 мкм. Объединение пассивной накладки 27 и пьезоэлементов 28 в полуволновую систему позволяет вывести источник колебаний из зоны максимальных внутренних напряжений, облегчает условия работы, снижает нагрев и повышает его эффективность. Наличие узловых плоскостей, расположенных на накладках 26 и 27, позволяет крепить преобразователь 25 и подавать в узловые плоскости компоненты топлива по каналам 33 и 34, а также создавать необходимое давление в сильфонах 13 по каналам 32.

Наличие узловых плоскостей, расположенных на накладках 26 и 27, позволяет крепить преобразователь 25 и подавать в узловые плоскости компоненты топлива по каналам 33 и 34, а также создавать необходимое давление в сильфонах 13 по каналам 32.

При подаче компонентов топлива, с увеличением давления, подпружиненные плунжеры 4 и 7 перемещаются вниз за счет сил, действующих на кольцевые выступы плунжеров, причем резко снижаются силы внешнего трения и перекрываются перепускные канавки 3 и 18.

После воспламенения компонентов топлива на нижнюю поверхность подвижных частей начинает действовать сила давления в камере, при этом подвижные части форсунки легче перемещаются вверх. При достижении заданного давления в камере устанавливается равновесие всех подвижных частей форсунки. Равновесие подвижных частей обеспечивается силами жесткости пружин 19, 23, сильфонов 13.

При уменьшении управляющего давления, направляющая втулка 10 легче перемещается вверх, уменьшаются пощади проходных сечений протекания обоих компонентов топлива, — это режим дросселирования. Увеличение величин управляющего давления соответствует режиму формирования.

Увеличение величин управляющего давления соответствует режиму формирования.

В промежуточных режимах форсунка работает как регулятор прямого действия, однако учитывается фактор, что все подвижные элементы форсунки работают в более благоприятном режиме, например, при возрастании давления одного из компонентов за счет сил действующих на кольцевые выступы, плунжер 4 легко перемещается вниз, перепускные канавки 3 перекрываются и уменьшается расход компонента.

Отверстия 10 и 22 в плунжере 7 и тарели 21 служат для гидравлического демпфирования подвижных частей форсунки, причем ультразвуковые колебания способствуют этому.

Предлагаемая механическая форсунка обеспечивает распыление компонентов топлива за счет продольных колебаний в центральном выходном сопле 2 до 80 мкм, а в выходном сопле 6 до 40 мкм, что достаточно для эффективного горения в камерах ЖРД.

В настоящее время разработаны малогабаритные, простые и надежные в эксплуатации ультразвуковые генераторы на тиристорах значительной мощности, а предполагаемая механическая форсунка обеспечивает требуемую расходонапряженность, характерную для современных камер сгорания ЖРД, работающих на загущенных топливах.

Формула изобретения

1. Механическая форсунка, содержащая составной корпус с соплом, с каналами для подвода двух компонентов, отличающаяся тем, что составной корпус с соплом жестко установлен в активную излучающую накладку и расположен соосно с центральной осью ультразвукового преобразователя.

2. Форсунка по п.1, отличающаяся тем, что подвод компонентов в каналы корпуса форсунки осуществляется через активную накладку ультразвукового преобразователя на расстоянии от торца корпуса /4, где — длина ультразвуковой волны.

3. Форсунка по пп.1 и 2, отличающаяся тем, что подвод двух компонентов в каналы корпуса форсунки осуществляется через зоны кучности колебаний активной накладки на расстоянии от торца корпуса где n — количество полуволн, — длина ультразвуковой волны.

4. Форсунка по любому из предшествующих пунктов, отличающаяся тем, что подвод компонентов в каналы корпуса осуществляется вдоль центральной оси ультразвукового преобразователя через пассивную накладку на расстоянии от торца корпуса где n — количество полуволн, — длина ультразвуковой волны.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4

Похожие патенты:

Смесительная головка // 2123129

Изобретение относится к химическим аппаратам, к тепловым двигателям, в том числе к ЖРД, и другим аппаратам для смесеобразования

Головка терморезака // 2109211

Изобретение относится к области тепловых воздействий на материал, а именно к конструкциям устройств для газоструйной резки материалов, твердых пород, древесины, кустарников и т.д

Механическая форсунка // 2105242

Изобретение относится к устройствам для распыления жидкости и может быть использовано в химической, энергетической и других отраслях промышленности для распыления жидкого топлива или распыления жидкости в факел топочного устройства

Форсунка // 2097652

Ротационная горелка для жидкого топлива // 2083921

Форсунка // 2044962

Изобретение относится к технике распыливания жидкости и может использоваться для дезинфекции помещений, увлажнения воздуха и т. д

д

Форсунка для распыливания жидких сред // 2031743

Изобретение относится к устройствам, предназначенным для распыливания различных жидкостей, в том числе тяжелых топлив, и может быть использовано для работы в энергетической, металлургической, химической отраслях промышленности, а также для полива, орошения растений в теплицах или открытом грунте и распыливания химических средств защиты растений

Форсунка для сжигания топлива // 2021557

Форсунка // 1802268

Двухсопловая форсунка // 1800229

Смесительная головка // 2123129

Изобретение относится к химическим аппаратам, к тепловым двигателям, в том числе к ЖРД, и другим аппаратам для смесеобразования

Способ впрыска топлива // 2083865

Изобретение относится к двигателестроению, в частности, может использоваться в двигателях внутреннего сгорания с воспламенением от сжатия и в газотурбинных двигателях

Форсунка для дизеля // 2029128

Изобретение относится к автомобильному машиностроению и может быть использовано при изготовлении дизелей

Форсунка для дизеля // 1740750

Система подачи жидкого и газообразного топлива в газодизель // 1650933

Форсунка для подачи двух видов топлива в дизельный двигатель // 1530801

Изобретение относится к двигателестроению и позволяет повысить надежность и долговечность форсунки

Дизельная форсунка // 1528939

Изобретение относится к двигателестроению и может быть использовано в топливной аппаратуре

Форсунка для двухстадийного впрыска двух видов топлива // 1467243

Изобретение относится к двигателестроению и может быть использовано в топливной аппаратуре дизелей

Дизельная форсунка // 1370290

Изобретение относится к двигателестроению и позволяет упростить конструкцию

Дизельная форсунка // 1290006

Механическая форсунка // 2127823

Изобретение относится к устройствам для впрыска и распыливания жидкости и может быть использовано в различных тепловых двигателях, в силовых энергетических установках, в машинах и аппаратах химической промышленности, а также в ЖРД ракетно-космической техники, где требуется высокая точность поддержания заданного расхода компонента топлива

Клапан форсунки ISX, механический

Наведите курсор на изображение, чтобы увеличить Нажмите на изображение, чтобы увеличить

Скидка 13%

CumminsSKU: 4076981

Нет отзывов

43114 Петля Блэкдира

Поделитесь этим продуктом

Оригинальный сопловой клапан, изготовленный для Cummins ISX.

Country

United States—AfghanistanÅland IslandsAlbaniaAlgeriaAndorraAngolaAnguillaAntigua & BarbudaArgentinaArmeniaArubaAscension IslandAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia & HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCaribbean NetherlandsCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongo — BrazzavilleCongo — KinshasaCook IslandsCosta RicaCroatiaCuraçaoCyprusCzechiaCôte d’IvoireDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEswatiniEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГватемалаГернсиГвинеяГвинея-БисауГайанаГаитиГондурасСАР Гонконг HungaryIcelandIndiaIndonesiaIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacao SARMadagascarMalawiMalaysiaMaldivesMaliMaltaMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmar (Burma)NamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth MacedoniaNorwayOmanPakistanPalestinian TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalQatarRéunionRomaniaRussiaRwandaSamoaSan MarinoSão Tomé & PríncipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint MaartenSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia & South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSt.

Почтовый индекс

Последнее обновление 07.05.2020

Спасибо за покупку. Мы надеемся, что вы довольны своей покупкой. Однако, если вы не полностью удовлетворены своей покупкой по какой-либо причине, вы можете вернуть ее нам для полного возмещения, кредита в магазине или обмена. Пожалуйста, смотрите ниже для получения дополнительной информации о нашей политике возврата.

ВОЗВРАТ

Все возвраты должны быть отправлены штемпелем в течение 14 дней с даты покупки. Все возвращенные товары должны быть в новом и неиспользованном состоянии, со всеми прикрепленными оригинальными бирками и этикетками.

Все возвращенные товары должны быть в новом и неиспользованном состоянии, со всеми прикрепленными оригинальными бирками и этикетками.

ПРОЦЕСС ВОЗВРАТА

Чтобы вернуть товар, надежно поместите его в оригинальную упаковку, пока он находится в новом состоянии, и отправьте возврат по следующему адресу:

California Diesel Manufacturing LLC.

43114 Петля Блэкдир, Люкс: F

Темекула, Калифорния. 92590-3416 США

Кому: Возврат

ВОЗВРАТ

После получения вашего возврата и проверки состояния вашего товара, мы обработаем ваш возврат. Пожалуйста, подождите не менее 10 дней с момента получения вашего товара, чтобы обработать ваш возврат.

ИСКЛЮЧЕНИЯ

В случае дефектных или поврежденных продуктов, пожалуйста, свяжитесь с нами по номеру службы поддержки клиентов, указанному ниже, чтобы договориться о возврате или обмене.

ВОПРОСЫ

Если у вас есть какие-либо вопросы, касающиеся нашей политики возврата, пожалуйста, свяжитесь с нами по адресу info@california-diesel. com

com

Производство осуществляется компанией Diesel LLC. Возвраты не принимаются без предварительного одобрения California Diesel Manufacturing LLC.

Взимается плата за пополнение запасов в размере 15–25 % от покупной цены, а любые расходы по доставке могут быть вычтены из возмещения.

Влияние диаметра сопла на механические и геометрические характеристики композитов, армированных углеродным волокном, напечатанных на 3D-принтере, изготовленных путем изготовления плавленых нитей

Чтобы прочитать этот контент, выберите один из вариантов ниже:

Хесус Мигель Чакон (Кафедра прикладной механики и проектирования, Высшая техническая школа промышленного строительства, Университет Кастилия-Ла-Манча, Сьюдад-Реаль, Испания)

Мигель Анхель Каминеро (Кафедра прикладной механики и проектирования, Высшая техническая школа промышленного строительства, Университет Кастилия-Ла-Манча, Сьюдад-Реаль, Испания)

Педро Хосе Нуньес (Кафедра прикладной механики и проектирования, Высшая техническая школа промышленного строительства, Университет Кастилия-Ла-Манча, Сьюдад-Реаль, Испания)

Eustaquio García-Plaza (Кафедра прикладной механики и проектирования, Высшая техническая школа промышленного строительства, Университет Кастилия-Ла-Манча, Сьюдад-Реаль, Испания)

Жан Поль Бекар (Département Génie électrique et Industrielle (GEII), Laboratoire de Mathématiques et leurs Applications de Valenciennes, Политехнический университет О-де-Франс, Валансьен, Франция)

Журнал быстрого прототипирования

«> ISSN : 1355-2546

Дата публикации статьи: 17 мая 2021 г.

Дата публикации выпуска: 4 июня 2021 г.

Загрузки

1

Аннотация

Назначение

Производство плавленых нитей (FFF) является одной из самых популярных технологий аддитивного производства (AM) благодаря ее способности создавать детали из термопластов со сложной геометрией по низкой цене. Метод FFF в основном использовался для быстрого прототипирования из-за плохих механических и геометрических свойств деталей из чистого термопластика. Однако как разработка новых армированных волокном нитей с улучшенными механическими свойствами, так и более точные композитные 3D-принтеры расширили сферу применения FFF до функциональных компонентов.

Подход к методологии проектирования

Испытания на растяжение и трехточечный изгиб были проведены для определения механической реакции образцов композита, напечатанных на 3D-принтере. Также оценивались размерная точность, погрешность плоскостности и шероховатость поверхности отпечатанных образцов. Кроме того, были оценены производственные затраты, связанные со временем печати. Наконец, изображения распечатанных образцов, полученные с помощью сканирующей электронной микроскопии, были проанализированы для оценки пористости в зависимости от диаметра сопла и для обоснования влияния диаметра сопла на точность размеров и шероховатость поверхности.

Кроме того, были оценены производственные затраты, связанные со временем печати. Наконец, изображения распечатанных образцов, полученные с помощью сканирующей электронной микроскопии, были проанализированы для оценки пористости в зависимости от диаметра сопла и для обоснования влияния диаметра сопла на точность размеров и шероховатость поверхности.

Выводы

Влияние диаметра сопла на механическое и геометрическое качество 3D-печатных композитных образцов было значительным. Кроме того, большие диаметры сопла, как правило, повышают механические характеристики и улучшают шероховатость поверхности при снижении производственных затрат. Напротив, 3D-печатные композитные образцы с малым диаметром сопла показали более высокую геометрическую точность. Однако влияние диаметра сопла на погрешность плоскостности и шероховатость поверхности было незначительным. Наконец, включены некоторые рекомендации по печати.

Ценность оригинальности

Влияние диаметра сопла, которое напрямую связано с качеством продукции и производственными затратами, подробно не изучалось. Представленное исследование дает больше информации о зависимости механических, микроструктурных и геометрических свойств коротких нейлоновых композитных компонентов, армированных углеродным волокном, от диаметра сопла.

Представленное исследование дает больше информации о зависимости механических, микроструктурных и геометрических свойств коротких нейлоновых композитных компонентов, армированных углеродным волокном, от диаметра сопла.

Ключевые слова

- Быстрое прототипирование

- Производство плавленых нитей

- Точность размеров

- Композиты, армированные углеродным волокном

- Механическая характеристика

- Диаметр сопла

Благодарности

Это исследование было поддержано испанским Министерством науки и инноваций (Plan Estatal de Investigación Científica Técnica y de Innovación) и Consejería de Educación, Cultura y Deportes (Junta de Comunidades de Castilla-La Mancha) в рамках исследовательских грантов PID2019.