Сопротивление форсунок ваз 2114 — Все о Лада Гранта

Решил проверить форсунки, для начала проверил сопротивление на непрогретом ДВС. У меня показатели выше «нормы» на 1-3 Ом… На одной вообще показание непостоянно, прыгает 19-22 Ом.

Источник гласит что правильное сопротивление в пределах 13.5-17 Ом. Кто разбирается в этом? Подскажите норм это или заменить нужно?

Comments 14

По закону Ома-сопротивление влияет на ток потребления. При постоянном напряжении и при РАЗНОМ сопротивлении и ток будет РАЗНЫМ. Как вариант, быстродействие(отклик) форсов- будет тоже РАЗным. Как то так. Ежели НЕ ошибаюсь.

Т.е. отклик будет медленнее… И по этому разгон вялый? Получается эффект позднего зажигания? Бенз льет но поздно…

Я правильно понял?))

Примерно-да. Опять же-нужна более точная инфа про сопротивление катушек форсов и КАК оно влияет на быстродействие форсов. Как-то так.

Я тут и написал, т.к. не нагуглил ничего внятного…

Я это видел.

А зачем? Как правило форсунки умирают не так.

А как?) Т.е. ничего страшного?

форсунки начинают лить, или распыл плохой. Т.е механическая неисправность, а не электрическая. А зачем ты вообще к ним полез?

Разгон вялый и расход.

А зачем тогда пишут предел сопротивления?

Разгон/расход это совсем не обязательно форсунки. Это и считалка воздуха и лямбда.

Если проверять форсы, то сначала открутить топливную рампу с форсами, включить бензонасос и смотреть не ссут ли они. Затем со стакашками проверить качество/количество врпыска, или отдать на стенд для проверки. по итогам мыть или копать дальше.

Здравствуйте. Скажите пожалуйста, нормальное или нет сопротивление 8.4 для форсунок 0 280 158 502. Клапанная форсунка BOSCH (Бош) или они замкнуты?

- Какие признаки, если форсы грязные, на 2115, инжектор? – 5 ответов

- Потеря мощности в ВАЗ 2115 – 3 ответа

- Из-за чего долго запускается после кратковременной остановки ВАЗ 2115? – 3 ответа

- Подойдут ли форсунки БОШ 0-280-150-996 к ЭБУ январь 7.

2? – 2 ответа

2? – 2 ответа - Заливает форсунку при торможении ВАЗ 2114 – 1 ответ

Есть форсунки высокоомные и низкоомные.

Ваша BOSCH 0 280 158 502 относится к высокоомным. У неё сопротивление может быть от 11-ти до 16-ти Ом (хотя есть источники которые пишут что до 17-ти Ом). Если показатели выше или ниже, значит форсунка неисправна и её надо менять.

Менять желательно на такой же артикул или этот SIEMENS DEKA 1D VAZ 6393.

При невозможности найти нужный вариант, можно поставить и такие артикулы BOSCH 0 280 150 996 или BOSCH 0 280 158 110. Но у них малость производительность отличается.

Для расширения кругозора можете почитать Здесь ..

У данной форсунки должно быть сопротивление 12 Ом.

Какая то мистика сегодня 12.5 все показывают, вчера замачивал перед чисткой и решил замерить. Появились пропуски воспламенения в 1-4 цилиндре, насос, фильтр, сеточку, модуль зажигания, свечи, бронепровода заменил. Компрессия, давление в рампе в норме, вот и решил ими заняться.

Подпишись на наш канал в Я ндекс.Дзене

Еще больше полезных советов в удобном формате

Как проверить форсунки не снимая с двигателя? Актуальный способ и советы

Лучшие форсунки ВАЗ 2110-12

| Топливная форсунка используется для распыления топлива, распыление осуществляется за счёт высокого давления топлива (несколько атмосфер). Повышенных расход топлива и провалы – признаки неисправности форсунок двигателя, а какие форсунки лучше выбрать ? |

Неисправности форсунок или как проверить форсунки:1. Закоксовывание выходных отверстий.

- Признак: повышенный расход бензина, плохой запуск двигателя, ухудшение динамики автомобиля. В остальном двигатель ведет себя нормально, холостые обороты устойчивые и заводится при положительной температуре нормально, при отрицательной – пуск затруднен.

2. Негерметичное закрытие клапана форсунки.

- Признак: повышенный расход топлива, плохой запуск двигателя, троение или детонация на холостом ходу.

- Диагностика: замеряем СО (на нормально работающем двигателе без катализатора СО не должно превышать 1% в режиме ХХ. Одна негерметичная форсунка прибавляет СО примерно на 1.0-1.5%).

3. Зависание клапана.

- Признак – троение двигателя.

- Диагностика: отключение с последующим подключением электро разъема форсунки на работающем моторе. Если форсунка неисправна, то реакции двигателя не будет, если форсунка рабочая, тогда будет временное падением оборотов.

4. Нестабильное зависание клапана.

- Признак: плавающий холостой ход (резкое падение холостых оборотов с последующим повышением до 1000 – 1400 оборотов или полной остановкой двигателя).

- Диагностика: как в пункте №3. Если нестабильно зависает одна форсунка, то гарантированно диагностируется отключением. Если две и более, то только заменой.

265 cm3/min /3 bars

MB 3,5, Saab 1,7 265 cm3/min /3 bars

380 cm3/min /3 bars

0 280 150 007 265 cm3/min /3 bars VW 265 cm3/min /3 bars

346 cm3/min /3 bars

380 cm3/min /3 bars

380 cm3/min /3 bars

380 cm3/min /3 bars

0 280 150 035 320,6cm3/min /2bars Jaguar 380 cm3/min /3 bars

480 cm3/min /3 bars

MB 6.

9l V8 / Cadillac

9l V8 / Cadillac380 cm3/min /3 bars

185 cm3/min /3 bars

0 280 150 105 190 cm3/min /3 bars Alfa 2.5/3.0, Jaguar XJS, Porsche, Renault, Triumph 0 280 150 114 190 cm3/min VW 0 280 150 116 190 cm3/min VW Alfa 2,0 Fiat 2,0

0 280 150 125 191,3 cm3/min Renault, Triumph 0 280 410 151 244 cm3/min /2 bars BMW, Jaguar 0 280 410 151 308 cm3/min /3 bars Volvo 0 280 410 152 236,5 cm3/min Alfa Turbo, BMW 2.8, 3.  2

20 280 410 157 214,5 cm3/min /2.5 bars Jaguar 3.6, 4.2 300 cm3/min /3 bars

236 cm3/min /3 bars

BMW 2.3/3.2/3.5, Chrysler 2.2, Pontiac 1.8, Porsche

Диагностика бензиновых форсунок — пошаговая инструкция

На чтение 4 мин. Просмотров 4.5k. Опубликовано

Почему форсунки выходят из строя, какие у этой проблемы признаки? Какие существуют способы диагностики форсунок и как это сделать самостоятельно. Расскажем в этой статье.

Почему отказывают форсунки

Вместе с бензином в топливную систему могут попадать загрязнения. Для очистки устанавливаются фильтры, которые улавливают загрязнения размером более 20 микрон. Такие фильтры предусмотрены как на топливной магистрали, так и в самой форсунке.

В составе бензина есть тяжелые фракции. Они оседают на сёдлах форсунок, а со временем превращаются в смолистые наросты. Это приводит к ухудшению работы форсунок или полному их отказу.

Как появляются отложения

Когда двигатель перестаёт работать, лёгкие фракции топлива испаряются на горячих плоскостях. Тяжёлые фракции оседают на деталях, в том числе форсунках. Смыть их нечем — топливо больше не поступает.

Запорный конус со временем уже не может плотно сесть в седло — следовательно, герметичность форсунки нарушена. Это приводит к перебоям при запуске двигателя, так как давление в топливной магистрали уменьшается. Смолистые отложения засоряют сопло форсунки. В результате количество топлива, выброшенное форсункой в каждый рабочий акт, уменьшается.

Также изменяется форма распыла форсунки. Распылитель имеет свои нормы и допуски. Твёрдые загрязнения приводят к образованию факела неправильной формы, распыление топлива происходит плавно, и появляются подтёки топлива. Часто отложения образуются интенсивней на отдельных форсунках, при этом нагрузка на более «чистые» увеличивается.

Часто отложения образуются интенсивней на отдельных форсунках, при этом нагрузка на более «чистые» увеличивается.

Загрязнённость фильтров

Ещё одной из главных причин выхода из строя форсунок является загрязнённость фильтров. Фильтры установлены на пути следования топлива и, сама форсунка имеет фильтр. Размер его небольшой, и он предназначен только для отсева очень мелких загрязнений топлива. Если при работе топливной системы засорён магистральный фильтр, который должен улавливать все более крупные частицы — фильтр форсунки мгновенно засоряется. Поэтому своевременная замена фильтров топливной системы — залог работоспособности форсунок.

Признаки неисправности форсунок

По каким признакам можно понять, что форсунки работают некачественно?

- Затруднения при запуске двигателя. Если машина плохо заводится после непродолжительной остановки — возможно проблема в форсунках. Это самый частый и явно выраженный симптом сбоя правильной работы форсунок.

- Перебои в работе двигателя на холостом ходу.

- Двигатель троит или вибрирует при разгоне или сбросе скорости, автомобиль двигается рывками.

- Увеличился расход топлива.

- Из выхлопной трубы слышны «хлопки» или выходит чёрный дым.

- Повышенное CO в отработанных газах.

- Повышенная температура в камере сгорания.

Если наблюдаются подобные симптомы, следует проверить исправность форсунок. Сбои в их работе негативно скажутся на рабочих показателях двигателя и коробки передач.

Проверка питания

Глушим двигатель. Первый вариант:

- Снимаем разъём питания форсунки 1 цилиндра.

- Подключаем мультиметр режиме измерения постоянного напряжения в диапазоне 0-20 Вольт.

- Заводим двигатель и наблюдаем за показаниями прибора. Напряжение должно подаваться короткими импульсами.

- Если показания напряжения появились, значит проводка исправна.

- Если напряжения на фишку питания не приходит, то глушим двигатель и прозваниваем провода, либо ищем повреждение визуально.

- Подключаем форсунку 1 цилиндра и повторяем операцию с форсунками 2-4 цилиндров.

Второй вариант. Понадобятся два человека. Делаем всё тоже самое, только отключив сразу все форсунки. Один человек крутит двигатель стартером, а второй — последовательно измеряет импульсы напряжения на отключенных разъемах форсунок.

Вместо мультиметра можно использовать светодиод.

Измерение электрического сопротивления

Этот метод позволяет проверить форсунки прямо на автомобиле.

- Гуглим модель форсунок, установленных на вашем автомобиле. По этим данным находим электрическое сопротивление катушек внутри форсунки. Если ничего не нашлось — ничего страшного.

- Глушим двигатель. Снимаем разъёмы питания с форсунок.

- Берем мультиметр. Переключаем его в режим измерения 0-200 Ом (Ω).

- Измеряем сопротивление каждой форсунки. Оно должно быть в пределах паспортных значений. Если номинальное сопротивление узнать не удалось, то сравнивать нужно форсунки между собой.

Т. е., если 3 форсунки показали 10 Ом, а одна 20 Ом, то она признается неисправной.

Т. е., если 3 форсунки показали 10 Ом, а одна 20 Ом, то она признается неисправной.

Проверка на слух

Это самый простой и доступный способ. Однако, он требует достаточно опыта, ведь нужно знать, как «звучит» рабочая форсунка. Для прослушивания используют дощечку прямоугольной формы или стетоскоп. Один край «прибора» нужно приложить к испытуемой форсунке, другой — к уху.

Если слышны только равномерные щелчки — форсунка исправна. При наличии стуков, хлопков, вибраций различной интенсивности, можно точно сказать, что форсунка засорилась.

Стенд для диагностики форсунок

Современные станции технического обслуживания всегда оснащены стендами для диагностики и очистки форсунок. Этот метод предполагает снятие топливной рампы и форсунок с автомобиля. На таких стендах проходит полная диагностика: проверка подачи питания, измерение электрического сопротивления, проверяется производительность диагностируемых форсунок. Некоторые самостоятельно конструируют подобные стенды.

Следите за состоянием форсунок, вовремя меняйте топливные фильтры, заправляйтесь качественным топливом и на проверенных заправках, проходите вовремя ТО и у вас не будет проблем с топливной системой.

ЛАДА КАЛИНА: Проверка форсунок.

Для начала нам нужно что сделать? Ну конечно снять экран двигателя. Потом мы сбрасываем давление в системе питания, т.е в рампе. Обязательно выключаем зажигание. Для наглядности операции по проверке сопротивления обмоток форсунок показано на демонтированной топливной рампе.

Для начала нам нужно сжать пружинный фиксатор колодки проводов и потом потихоньку-потихоньку

отсоединяем ее от форсунки-все процесс один есть.

Смотрим и удивляемся у исправной форсунки сопротивление обмотки должно быть равным 11-16 Ом. Аналогично проверяем другие форсунки.

Для проверки качества распыла и герметичности форсунок снимаем шланг подвода воздуха к дроссельному узлу

Берем ключ и головкой «на 10» отворачиваем гайку крепления прижимной планки держателя трубки подвода топлива и трубки электромагнитного клапана продувки адсорбера (держатель расположен под площадкой крепления аккумуляторной батареи).

Снимаем прижимную планку.

Нажав на пружинный фиксатор наконечника шланга подвода топлива к рампе…

…вынимаем трубку подвдоа топлива из шланга.

Шестигранником «на 5» отворачиваем два винта крепления топливной рампы к впускной трубе.

Сдвигаем топливную рампу (вдоль осей форсунок), так чтобы все форсунки вышли из своих гнезд во впускной трубе.

Вынимаем топливную рампу с форсунками.

Вставляем топливную трубку в наконечник шланга подвода топлива к рампе до положения срабатывания фиксатора.

Включив зажигание, проверяем герметичность соединения рампы, шланга и трубки. Поочередно проверяем каждую форсунку, расположив под ней емкость для сбора топлива При включенном зажигании двумя проводами напрямую подаем на форсунку от аккумуляторной батареи напряжение 12 В.

Операция по проверке качества распыла форсунки — пожароопасна. Не допускайте образования искр при подаче напряжения на форсунку.

Из распылителя форсунки должны идти струи с характерным конусом распыла.

Отсоединив провода от форсунки, проверяем, не подтекает ли топливо через отверстие распылителя. Утечка топлива не должна превышать одной капли в минуту. Таким же образом проверяем другие форсунки Если электрическое сопротивление форсунки не соответствует норме, количество распыливаемого топлива и факел распыла сильно отличаются от показателей других форсунок, или форсунка не герметична, ее необходимо заменить.

Перед снятием топливной рампы сбрасываем давление в системе питания. Затем, отжав фиксатор..

…отсоединяем колодку жгута проводов системы управления двигателем от колодки жгута проводов форсунок.

Удерживая ключом «на 17» наконечник шланга подвода топлива к рампе, ключом того же размера отворачиваем штуцер трубки рампы.

На наконечнике трубки рампы установлено резиновое уплотнительное кольцо.

Вынимаем топливную рампу с форсунками из моторного отсека.

Сдвигаем фиксатор форсунки…

…и снимаем его.

Вынимаем форсунку из топливной рампы.

Снимаем уплотнительное кольцо с распылителя…

…и корпуса форсунки.

Уплотнительные кольца форсунки одинаковы. Аналогично демонтируем другие форсунки. Уплотнительные кольца заменяем новыми. Сборку и установку топливной рампы с форсунками проводим в обратной последовательности. Перед монтажом наносим на уплотнительные кольца форсунок тонкий слой моторного масла.

Потерявшее эластичность или поврежденное уплотнительное кольцо наконечника трубки рампы необходимо заменить.

Немного о форсунках

Немного о форсунках Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным

принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а

следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность

отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка —

работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Однако основная исполнительная деталь системы впрыска — форсунка —

работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Форсунка (инжектор) — управляемый электромагнитный клапан, обеспечивающий дозированную подачу топлива в цилиндры двигателя. Существуют форсунки для центрального (одноточечного, моно) и для распределенного (многоточечного) впрыска.

Блок управления — электронный блок, управляющий системой впрыска, в частности работой форсунок.

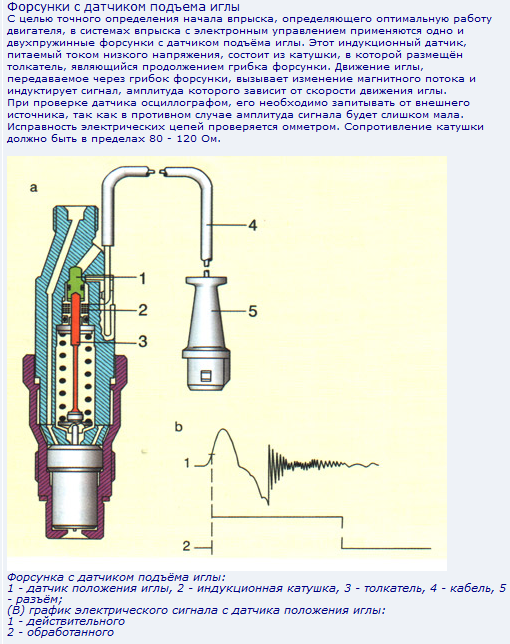

Устройство форсунки:

a — форсунка одноточечного впрыска, б — форсунка распределенного

впрыска

1 — фильтр, 2 — электрический разъем, 3 — обмотка электромагнита, 4 — корпус форсунки, 5 — сердечник,

6 — корпус клапана, 7 — клапан (б — игла клапана), 8 — уплотнительное кольцо, 9 — распылительное отверстие.

Топливо подается к форсунке под определенным (зависящим от режима работы двигателя) давлением.

Электрические импульсы, поступающие на электромагнит форсунки от блока управления, приводят в

действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого

топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и

направление распыляемого факела играют существенную роль в процессе смесеобразования и

определяются количеством и расположением распылительных отверстий.

Количество распыляемого

топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и

направление распыляемого факела играют существенную роль в процессе смесеобразования и

определяются количеством и расположением распылительных отверстий.

Центральный впрыск.

В общий впускной трубопровод топливо впрыскивается одной

форсункой (для всех цилиндров двигателя), которая устанавливается перед дроссельной

заслонкой, в месте, где «должен стоять карбюратор», и характеризуется низким сопротивлением

обмотки электромагнита (до 4-5 Ом). Одноточечный впрыск — как промежуточный этап при переходе

от карбюратора к системам распределенного впрыска и устанавливался на автомобилях в основном

в 80-х годах 20 века. В 90-х практически повсеместно одноточечный впрыск был вытеснен

многоточечным или распределенным

Распределенный впрыск.

Отдельные форсунки осуществляют впрыск топлива во

впускные трубопроводы каждого цилиндра. Они располагаются у основания впускных трубопроводов

(у корпуса головки блока цилиндров) и отличаются относительно высоким сопротивлением обмоток

электромагнитов (до 12-16 Ом). Исключение составляют форсунки двигателей с турбонаддувом,

которые имеют сопротивление обмотки до 4-5 Ом. На некоторых автомобилях последнего поколения

топливо подается непосредственно в камеру сгорания (непосредственный впрыск). Форсунки таких

двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).

Исключение составляют форсунки двигателей с турбонаддувом,

которые имеют сопротивление обмотки до 4-5 Ом. На некоторых автомобилях последнего поколения

топливо подается непосредственно в камеру сгорания (непосредственный впрыск). Форсунки таких

двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).

Основные признаки и причины неисправности форсунок.

Состояние форсунок существенно влияет на работу двигателя. Основными признаками их

неисправности бывают: рывки и провалы при увеличении нагрузки на двигатель; недостаточная

мощность, развиваемая двигателем; неустойчивая работа на малых оборотах; повышенная

токсичность отработавших газов. Проверить работоспособность электромагнита форсунки

можно самостоятельно на ощупь или с помощью стетоскопа. Срабатывание клапана

сопровождается характерными щелчками. Неподвижность клапана может быть результатом

повреждения в электроцепи, плохого контакта электрических соединений, отсутствия электрического

импульса или обрыва в обмотке электромагнита форсунки.

Наиболее распространенной неисправностью форсунок является их загрязнение. Они расположены

в зоне воздействия высоких температур. Следствие этого — закоксовывание содержащимися в топливе

(особенно низкокачественном) смолами, образование на форсунке твердых отложений,

перекрывающих (частично или полностью) распылительные отверстия и нарушающих герметичность

игольчатого клапана.

Кроме того, общее загрязнение элементов топливной системы (бака, трубопровода, фильтра и т.д.)

приводит к засорению частичками шлама каналов и фильтра форсунки. Основным способом

восстановления нормальной работоспособности форсунок является их промывка.

Промывка форсунок

Эта операция подразумевает удаление (вымывание) накопившихся загрязнений из системы.

К основным способам промывки форсунок относятся:

Внимание!Промывка форсунок с помощью специальной установки без их демонтажа заключается в работе двигателя на специальном промывающем топливе (сольвенте). Для этого отключается штатный топливный насос автомобиля и магистраль слива топлива в бак («обратка»), а топливопровод системы впрыска соединяется с установкой (стендом), имеющей резервуар с сольвентом, который под давлением подается на форсунки.Удаление застарелых отложений подобным методом может привести к прямо противоположному результату: большое количество шлама, смытого моющей присадкой со стенок топливной системы, засоряет трубопровод, топливный фильтр, а иногда и сами форсунки, окончательно выводя их из строя.

Процесс делится на несколько этапов. Сначала двигатель работает в течение 15-20 минут в режиме холостого хода. Затем его останавливают на 15-20 минут для размягчения особо стойких отложений. Потом двигатель снова запускается и работает 15-20 минут в режиме периодического увеличения оборотов до их максимального числа. Косвенно определить эффективность промывки можно по длительности открытия и закрытия игольчатого клапана (с помощью мультитестера), по плавности увеличения числа оборотов и концентрации СН в отработавших газах. Ориентировочный расход сольвента составляет примерно 0,7 л на промывку двигателя рабочим объемом 1,2-1,4 л. Заключительным этапом промывки является восстановление соединений штатных топливопроводов и работа двигателя на бензине в течение 30 минут. Подобную промывку рекомендуется проводить через каждые 15-20 тыс. км пробега.

Промывка на ультразвуковом стенде с демонтажом форсунок применяется в качестве крайней

меры для удаления больших затвердевших отложений, когда первые два способа не приводят

к желаемым результатам. Принцип действия таких стендов основан на разрушении отложений

погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того,

стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Принцип действия таких стендов основан на разрушении отложений

погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того,

стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Общие рекомендации:

Старайтесь избегать заправок топливом на сомнительных АЗС. Использование качественного

бензина продлит срок службы инжектора, Соблюдайте рекомендуемые сроки замены топливного

фильтра. При проведении ремонтных работ не допускайте засорения топливной системы.

Нарушение герметичности уплотнительных колец форсунок может привести к пожару.

При установке форсунок на двигатель уплотнительные кольца рекомендуется заменять на

новые. Для облегчения монтажа кольца смазывают моторным маслом.

Как проверить форсунку инжектора? проверенные способы renoshka.ru

Как проверить инжекторные форсунки без снятия с мотора

Неисправности инжектора (форсунок) встречаются как на дизельных, так и на бензиновых двигателях. В схеме устройства системы питания инжекторного двигателя форсунка является элементом, который отвечает за впрыск распыленной порции топлива в камеру сгорания под определенным давлением.

В схеме устройства системы питания инжекторного двигателя форсунка является элементом, который отвечает за впрыск распыленной порции топлива в камеру сгорания под определенным давлением.

Точное дозирование, герметичность и своевременное срабатывание инжекторной форсунки обеспечивают устойчивую и исправную работу двигателя на всех режимах его работы. Если форсунка «льет» (пропускает лишнее топливо в момент, когда его подача не требуется), снижается эффективность распыла горючего (нарушается форма факела) и возникают другие неисправности инжектора, тогда двигатель начинает дымить серым или черным дымом, теряет мощность, расходует много топлива и т.п.

Читайте в этой статье

Что указывает на возможные проблемы с инжектором

Сразу отметим, что причин нестабильной работы двигателя может быть много, начиная от забитого топливного фильтра, поломки бензонасоса, вышедшей из строя свечи зажигания или неисправной катушки до потери компрессии, проблем с ГРМ и т. д. Наряду с этим одним из главных признаков неисправности форсунок является затрудненный пуск двигателя, особенно «на холодную», а также расход бензина или солярки (зависимо от типа двигателя), который заметно увеличивается. Еще необходимо отметить неустойчивую работу ДВС в режиме холостого хода, похожую на так называемое «троение» двигателя.

д. Наряду с этим одним из главных признаков неисправности форсунок является затрудненный пуск двигателя, особенно «на холодную», а также расход бензина или солярки (зависимо от типа двигателя), который заметно увеличивается. Еще необходимо отметить неустойчивую работу ДВС в режиме холостого хода, похожую на так называемое «троение» двигателя.

При езде возможно достаточно частое проявление одного или сразу нескольких симптомов:

- наличие рывков, сильно замедленны реакции при нажатии на педаль газа;

- явные провалы и потеря динамики при попытках резкого ускорения;

- машина может дергаться на ходу, при сбросе газа, а также после смены режима нагрузки на мотор;

Необходимо добавить, что подобную неисправность необходимо устранять безотлагательно, так как проблемы с инжектором негативно сказываются не только на ресурсе двигателя и трансмиссии, но и на общей безопасности движения. На автомобиле с неисправными форсунками водитель может испытать серьезные трудности при обгоне, на крутых подъемах и т. п.

п.

Самостоятельная проверка форсунок

Начнем с того, что автомобильные форсунки делятся на несколько типов, из которых в разное время широкое применение нашли два вида: механические форсунки и электромагнитные (электромеханические) инжекторы.

Электромагнитные форсунки имеют в основе специальный клапан, который осуществляет открытие и закрытие форсунки для подачи топлива под воздействием управляющего импульса ЭБУ двигателем. Механические форсунки открываются в результате роста давления топлива в форсунке. Добавим, что на современных авто зачастую устанавливаются электромагнитные устройства.

Чтобы проверить форсунки своими руками без снятия с машины можно воспользоваться несколькими способами. Наиболее простым и доступным способом, который позволяет быстро проверить инжекторные форсунки не снимая их с машины, является анализ шумов, издаваемых двигателем в процессе работы.

Как проверить подачу питания на форсунки

Указанную проверку производят в том случае, если сами форсунки исправны, но какой-либо из инжекторов не работает при включении зажигания.

- для диагностики от инжектора отключается колодка, после чего к АКБ нужно подключить два провода;

- другие концы проводов крепятся к контактам форсунки;

- затем нужно включить зажигание и зафиксировать наличие или отсутствие вытекания топлива;

- если горючее течет, тогда данный признак указывает на проблемы в электрической цепи;

Еще одним из диагностических приемов является проверка инжектора при помощи мультиметра. Данный способ позволяет измерить сопротивление на форсунках не снимая их с двигателя.

- Перед началом работ необходимо выяснить, какой импеданс (сопротивление) имеют форсунки, установленные на конкретном автомобиле. Дело в том, что встречаются инжекторные форсунки как с высоким, так и с низким сопротивлением.

- Следующим шагом станет выключение зажигание, а также сбрасывание минусовой клеммы с АКБ.

- Далее потребуется отключить электрический разъем на форсунке. Для этого необходимо использовать отвертку с тонким концом, при помощи которой нужно отщелкнуть специальный зажим, расположенный на колодке.

- После отсоединения разъема переводим мультиметр в нужный режим работы для замера сопротивления (омметр), подключаем контакты мультиметра к соответствующим контактам форсунки для измерения импеданса.

- Сопротивление между крайним и центральным контактом форсунки с высоким импедансом должно быть в рамках от 11-12 до 15-17 Ом. Если на автомобиле применяются форсунки с низким сопротивлением, тогда показатель должен быть от 2 до 5 Ом.

Если замечены явные отклонения от допустимых норм, тогда форсунку нужно демонтировать с двигателя для подробной диагностики. Также возможна замена форсунки на заведомо исправную, после чего оценивается работа двигателя.

Комплексная диагностика работы форсунок на рампе

Для такой проверки топливную рейку понадобится снять с мотора вместе с закрепленными на ней форсунками. После этого нужно присоединить все электрические контакты к рампе и форсункам в том случае, если таковые отключались перед снятием. Также необходимо вернуть на место минусовую клемму АКБ.

Также необходимо вернуть на место минусовую клемму АКБ.

- Рампу необходимо разместить в подкапотном пространстве так, чтобы получилось поставить под каждой из форсунок мерную емкость с нанесенной шкалой.

- Нужно подключить к рампе трубки подачи топлива и дополнительно проверить надежность их крепления.

- Следующим шагом является включение зажигания, после чего необходимо немного провернуть двигатель стартером. Данную операцию лучше проводить с помощником.

- Пока помощник вращает двигатель, проконтролируйте эффективность работы всех инжекторов. Подача горючего должна быть одинаковой на всех форсунках.

- Завершающим этапом станет выключение зажигания и проверка уровня топлива в емкостях. Указанный уровень должен быть равнозначным в каждой емкости.

Кроме самостоятельной проверки можно воспользоваться услугой диагностики инжектора в автосервисе. Данную операцию совершают на специальном проверочном стенде. Проверка форсунки на стенде позволяет точно определить не только эффективность подачи горючего, но и форму факела во время распыла топлива.

Как самому очистить форсунки без снятия с двигателя

В процессе диагностики частой причиной неустойчивой работы мотора является то, что инжекторные форсунки забились. Существует несколько способов очистки форсунок, среди которых может использоваться механический, ультразвуковой или очистка при помощи специальных химических составов.

В ряде случаев заливка в топливный бак специальной присадки-очистителя инжектора достаточно для того, чтобы нормализовать работу всей системы. Также рекомендуется с определенной периодичностью раскручивать мотор до высоких оборотов и разгонять автомобиль до 110-130 км/ч. на ровных отрезках пути. В таком режиме нужно проехать 10-20 километров. Продолжительная работа форсунок под нагрузкой позволяет реализовать так называемую самоочистку.

Чистку инжектора стоит делать для профилактики, а не после появления признаков неисправности. Если автомобиль эксплуатируется в режиме городской езды на топливе сомнительного качества, тогда интервал профилактических мер следует сократить применительно к индивидуальным условиям эксплуатации.

Когда и для чего нужно снимать топливные форсунки с двигателя. Снятие форсунок на бензиновом и дизельном моторе: особенности процесса демонтажа.

Чистка инжектора автомобиля без снятия форсунок. Способы очистки форсунок со снятием на кавитационном стенде. Ультразвуковая и гидродинамическая кавитация.

Неисправности форсунок дизеля, проверка и самостоятельное выявление проблем. Очистка сопла форсунок дизельного двигателя, регулирование давления впрыска.

Распространенные неисправности дизельного двигателя и диагностика агрегатов данного типа. Проверка топливной системы дизельного мотора, полезные советы.

Принцип работы и отличительные особенности газовых форсунок. Основные парметры при выборе форсунок для ГБО 4. Какие газовые форсунки лучше купить.

Особенности работы и причины неисправностей дизельных форсунок. Как самостоятельно выполнить снятие, дефектовку, разборку и ремонт форсунок дизельного ДВС.

Как проверить бензиновые форсунки

Почему форсунки выходят из строя, какие у этой проблемы признаки? Какие существуют способы диагностики форсунок и как это сделать самостоятельно. Расскажем в этой статье.

Почему отказывают форсунки

Вместе с бензином в топливную систему могут попадать загрязнения. Для очистки устанавливаются фильтры, которые улавливают загрязнения размером более 20 микрон. Такие фильтры предусмотрены как на топливной магистрали, так и в самой форсунке.

В составе бензина есть тяжелые фракции. Они оседают на сёдлах форсунок, а со временем превращаются в смолистые наросты. Это приводит к ухудшению работы форсунок или полному их отказу.

Как появляются отложения

Когда двигатель перестаёт работать, лёгкие фракции топлива испаряются на горячих плоскостях. Тяжёлые фракции оседают на деталях, в том числе форсунках. Смыть их нечем — топливо больше не поступает.

Запорный конус со временем уже не может плотно сесть в седло — следовательно, герметичность форсунки нарушена. Это приводит к перебоям при запуске двигателя, так как давление в топливной магистрали уменьшается. Смолистые отложения засоряют сопло форсунки. В результате количество топлива, выброшенное форсункой в каждый рабочий акт, уменьшается.

Это приводит к перебоям при запуске двигателя, так как давление в топливной магистрали уменьшается. Смолистые отложения засоряют сопло форсунки. В результате количество топлива, выброшенное форсункой в каждый рабочий акт, уменьшается.

Также изменяется форма распыла форсунки. Распылитель имеет свои нормы и допуски. Твёрдые загрязнения приводят к образованию факела неправильной формы, распыление топлива происходит плавно, и появляются подтёки топлива. Часто отложения образуются интенсивней на отдельных форсунках, при этом нагрузка на более «чистые» увеличивается.

Загрязнённость фильтров

Ещё одной из главных причин выхода из строя форсунок является загрязнённость фильтров. Фильтры установлены на пути следования топлива и, сама форсунка имеет фильтр. Размер его небольшой, и он предназначен только для отсева очень мелких загрязнений топлива. Если при работе топливной системы засорён магистральный фильтр, который должен улавливать все более крупные частицы — фильтр форсунки мгновенно засоряется. Поэтому своевременная замена фильтров топливной системы — залог работоспособности форсунок.

Поэтому своевременная замена фильтров топливной системы — залог работоспособности форсунок.

Признаки неисправности форсунок

По каким признакам можно понять, что форсунки работают некачественно?

- Затруднения при запуске двигателя. Если машина плохо заводится после непродолжительной остановки — возможно проблема в форсунках. Это самый частый и явно выраженный симптом сбоя правильной работы форсунок.

- Перебои в работе двигателя на холостом ходу.

- Двигатель троит или вибрирует при разгоне или сбросе скорости, автомобиль двигается рывками.

- Увеличился расход топлива.

- Из выхлопной трубы слышны «хлопки» или выходит чёрный дым.

- Повышенное CO в отработанных газах.

- Повышенная температура в камере сгорания.

Если наблюдаются подобные симптомы, следует проверить исправность форсунок. Сбои в их работе негативно скажутся на рабочих показателях двигателя и коробки передач.

Проверка питания

Глушим двигатель. Первый вариант:

Первый вариант:

- Снимаем разъём питания форсунки 1 цилиндра.

- Подключаем мультиметр режиме измерения постоянного напряжения в диапазоне 0-20 Вольт.

- Заводим двигатель и наблюдаем за показаниями прибора. Напряжение должно подаваться короткими импульсами.

- Если показания напряжения появились, значит проводка исправна.

- Если напряжения на фишку питания не приходит, то глушим двигатель и прозваниваем провода, либо ищем повреждение визуально.

- Подключаем форсунку 1 цилиндра и повторяем операцию с форсунками 2-4 цилиндров.

Второй вариант. Понадобятся два человека. Делаем всё тоже самое, только отключив сразу все форсунки. Один человек крутит двигатель стартером, а второй — последовательно измеряет импульсы напряжения на отключенных разъемах форсунок.

Вместо мультиметра можно использовать светодиод.

Измерение электрического сопротивления

Этот метод позволяет проверить форсунки прямо на автомобиле.

- Гуглим модель форсунок, установленных на вашем автомобиле.

По этим данным находим электрическое сопротивление катушек внутри форсунки. Если ничего не нашлось — ничего страшного.

По этим данным находим электрическое сопротивление катушек внутри форсунки. Если ничего не нашлось — ничего страшного. - Глушим двигатель. Снимаем разъёмы питания с форсунок.

- Берем мультиметр. Переключаем его в режим измерения 0-200 Ом (Ω).

- Измеряем сопротивление каждой форсунки. Оно должно быть в пределах паспортных значений. Если номинальное сопротивление узнать не удалось, то сравнивать нужно форсунки между собой. Т. е., если 3 форсунки показали 10 Ом, а одна 20 Ом, то она признается неисправной.

Проверка на слух

Это самый простой и доступный способ. Однако, он требует достаточно опыта, ведь нужно знать, как «звучит» рабочая форсунка. Для прослушивания используют дощечку прямоугольной формы или стетоскоп. Один край «прибора» нужно приложить к испытуемой форсунке, другой — к уху.

Если слышны только равномерные щелчки — форсунка исправна. При наличии стуков, хлопков, вибраций различной интенсивности, можно точно сказать, что форсунка засорилась.

Стенд для диагностики форсунок

Современные станции технического обслуживания всегда оснащены стендами для диагностики и очистки форсунок. Этот метод предполагает снятие топливной рампы и форсунок с автомобиля. На таких стендах проходит полная диагностика: проверка подачи питания, измерение электрического сопротивления, проверяется производительность диагностируемых форсунок. Некоторые самостоятельно конструируют подобные стенды.

Следите за состоянием форсунок, вовремя меняйте топливные фильтры, заправляйтесь качественным топливом и на проверенных заправках, проходите вовремя ТО и у вас не будет проблем с топливной системой.

Самостоятельная проверка форсунок

Топливная форсунка является неотъемлемой частью системы впрыска транспортного средства. Естественно, что от исправной работы форсунок зависит качество работы автомобиля в целом. Несмотря на то, что проблемами подкапотного пространства должен заниматься обученный специалист, определить источник проблемы можно самостоятельно.

Форсунки инжектора: расположение, назначение и принцип работы

Форсунки – ключевая часть работы системы впрыска, которая управляется программно и представляет собой, грубо говоря, электромагнитный клапан. Топливная форсунка (ТФ) отвечает за своевременную правильную подачу топливной смеси и пропорциональное смешивание её с воздухом.

ТФ обычно изготавливаются под конкретный тип двигателя и не могут считаться универсальными. Исключением являются топливные форсунки компании Bosch, которые применимы для механических систем с непрерывным впрыском. Несмотря на это, некоторые гидромеханические экземпляры имеют разные модификации, которые не имеют связи друг с другом.

Самое распространенное применение гидромеханические форсунки компании Bosch нашли в системе K-Jetronic.

Форсунки могут располагаться в нескольких местах в зависимости от формы всей системы:

- Непосредственный впрыск – ТФ размещаются вверху стенок цилиндра и обеспечивают подачу смеси непосредственно в камеру сгорания.

- Центральный – находятся рядом с заслонкой дросселя.

- Распределенный – для каждого цилиндра отведена отдельная форсунка, которая считается неотъемлемой частью впускного трубопровода.

Принцип работы ТФ основывается на передачи электромагнитных импульсов от ЭБУ к магниту инжектора. Последний, в свою очередь, управляет движением игольчатого клапана. Количество подаваемой смеси под давлением определяет длительность импульса при нахождении клапана в открытом положении.

Возможные неисправности: причины, проявление, последствия

Естественно, что топливные форсунки требуют периодического осмотра и чистки, а при необходимости даже замены. Определить проблемы возможно по ряду симптомов, среди которых:

- Появление нехарактерных сбоев при запуске силового узла и при его работе на холостом ходу;

- Увеличение расхода;

- Нехарактерный цвет выхлопа.

После первых проявлений проблемы можно говорить о наличии серных отложений на элементах системы, коррозии, износе фильтров и некоторых рабочих деталей. В результате влияния каждого процесса происходит засорение системы подачи топливной смеси, а, следовательно – потеря мощности и большой расход.

В результате влияния каждого процесса происходит засорение системы подачи топливной смеси, а, следовательно – потеря мощности и большой расход.

В руководстве по эксплуатации указано, что проводить чистку форсунок необходимо каждые 20–30 тысяч км пробега. На практике этот интервал снижается до 10–15 тысяч км.

Проверка питания на форсунках

В случае если водителем отмечается исправная работа всех форсунок, но при включении зажигания инжектор отказывается работать, то имеет смысл проверить подачу импульса на форсунки.

Чтобы правильно произвести проверку необходимо отсоединить колодку от инжектора и подготовить два провода для их подключения к аккумулятору. Вторые контакты подсоединяют к форсункам.

Далее после завершения подготовки, включают зажигание и проводят анализ вытекания топлива. Главная задача – зафиксировать наличие или отсутствие протечки. В результате – если топливо вытекает то, можно говорить о проблемах работы всей электрической цепи. Если же утечка не наблюдается, то система работает исправно.

Определение поломки на слух

Большинство опытных водителей могут попробовать определить работу форсунок даже на слух. Новичкам не рекомендуется пользоваться подобным методом в силу отсутствия опыта.

Чтобы попробовать диагностировать форсунки на слух, не снимая с двигателя, потребуется, в идеале, стетоскоп, или небольшая тонкая доска. Одну сторону дощечки необходимо плотно прижать к обследуемой ТФ, ухом прикладываемся к другой стороне.

При исправной работе, форсунка не издает никаких сторонних звуков, не выделяет вибрации, а исключительно четко генерирует ритмичные щелчки. В случае если доносятся неравномерные шумы или стуки, то можно сделать вывод, что форсунка засорена. Степень повреждения определяется громкостью и частотой нехарактерного шума.

Автомобилисты с большим стажем могут при анализе обходиться и без пластины. Если неисправность существует, то из области двигателя будет исходить приглушенный высокочастотный звук, очень напоминающий писк. Если он непрерывно доносится при работающем моторе, то топливные форсунки необходимо исследовать на рампе или стенде.

Замер сопротивления при помощи мультиметра

Одним из основных применяемых способов для определения поломок топливных форсунок является замер сопротивления с помощью мультиметра. Перед началом работ важно определить заводской импеданс ТФ.

Зажигание при диагностике необходимо выключить, и отключить отрицательную клемму от АКБ. На форсунке отсоединяется соответствующий электрический разъем. Выполнить это можно благодаря отвертке с достаточно тонким концом – отщелкивается зажим на колодке.

Мультиметр нужно перевести в режим омметра и подключить соответствующие контакты. Полученные результаты между центральным и крайним контактом должны попадать в интервал 11–17 Ом для форсунок с высоким импедансом или в диапазон 2–5 Ом для форсунок с низким импедансом.

Наличие каких-либо отклонений от нормы дает основания для более детальной диагностики. В отдельных случаях топливную форсунку меняют на заведомо исправную, чтобы оценить работу силового узла.

Проверка баланса форсунок

Чтобы выполнить баланс ТФ необходимо для начала отключить бензонасос и завести машину. После нескольких секунд работы двигатель должен заглохнуть – это необходимо для исключения избыточного давления смеси. Затем подключается манометр, и только после возвращается на место бензонасос. Далее подключается компьютер с необходимым ПО и проводится диагностика.

После нескольких секунд работы двигатель должен заглохнуть – это необходимо для исключения избыточного давления смеси. Затем подключается манометр, и только после возвращается на место бензонасос. Далее подключается компьютер с необходимым ПО и проводится диагностика.

Последующие действия выполняются исключительно при помощи специализированных программ. Можно обратить внимание, что бензонасос постепенно будет включаться и выключаться, как и форсунки. В целом можно выделить следующий алгоритм:

- Включение зажигания;

- Показания манометра в диапазоне 2,8–3 атм;

- Отключается бензонасос;

- Падение давление до 2,5–2,8 атм;

- Проверка одной ТФ;

- Анализ данных манометра – не должна наблюдаться значительная динамика;

- Давление восстанавливается к исходному благодаря включению бензонасоса;

- Процедура поочередно повторяется со всеми форсунками.

При правильной работе каждый элемент будет давать примерно одинаковые показатели. Если же в определенном месте сброс отличается, то можно говорить о неисправности форсунки или ее дальнейшей диагностики. После завершения манипуляций манометр нужно отключать лишь предварительно сбросив давление в системе.

Если же в определенном месте сброс отличается, то можно говорить о неисправности форсунки или ее дальнейшей диагностики. После завершения манипуляций манометр нужно отключать лишь предварительно сбросив давление в системе.

Проверка форсунок на рампе

Диагностика ТФ на стенде подразумевает демонтаж полной конструкции с мотора. После чего подключаются контакты к рампе и ТФ. Клемма «-» должна быть подсоединена к АКБ.

Рампу размещают под капотом так, чтобы было удобно подключить мерную емкость. Подключают топливные трубки и включают зажигание. Мотор необходимо повернуть стартером. В момент вращение можно проконтролировать работу форсунок.

После выключения зажигания проверяют количество топлива в мерных колбах. В идеальном случае – оно одинаковое для каждой ТФ. Отклонение в сторону недолива говорит о необходимости чистки или замены, в ином случае – об утрате герметичности.

Как почистить форсунки, не снимая их с двигателя?

Обычно, самой распространенной проблемой ТФ является их неправильная или несвоевременная чистка, в результате чего они забиваются. Выделяют три вида очистки:

Выделяют три вида очистки:

Чтобы очистить форсунки не снимая их, обычно достаточно выбрать и залить в топливный бак химический состав, который способен нормализовать работу. Периодически советуют разгонять мотор до высоких оборотов и скорости 110–140 км/час на ровных участках дороги. При прохождении дистанции в 10–25 км в таком режиме, в системе происходит «самоочистка» под нагрузкой.

Тем не менее подобные способы эффективны только при небольших загрязнениях. Большие очаги поражения необходимо устранять посредством ультразвука или под высоким давлением. А чтобы не допустить такого, промывать ТФ необходимо каждые 40–50 тысяч км пробега.

Ознакомиться наглядно с техникой проверки форсунок своими руками можно на видео:

Как проверить форсунки в домашних условиях на работоспособность не снимая с двигателя

Тестирование топливных форсунок иногда может быть проще, чем вы думаете, будь то система TBI (впрыск дроссельной заслонки) или EFI (электронная система впрыска топлива).

Часто эти инжекторы сталкиваются с общими проблемами, которые можно диагностировать визуально (TBI) или с помощью некоторых простых инструментов.

Современная система впрыска топлива работает более эффективно и надежно, чем предыдущая модель карбюратора. Система лучше контролирует топливовоздушную смесь при любых условиях движения. Тем не менее, время от времени накапливание загрязнений в топливе или электрические или механические неполадки в системе впрыска могут привести к грубому холостому ходу, пропускам зажигания, вредным выбросам, плохой работе двигателя и экономии топлива.

Это руководство может помочь вам вернуть эти форсунки в форму, применив некоторые простые тесты, которые можно применять как к системам TBI, так и EFI.

Как проверить распылитель на дизельной форсунке

Вы можете визуально проверить распыление топлива на инжекторах системы TBI. Распылитель потока топлива легко доступен, что позволяет быстро проверить его на возможные проблемы.

Проверка топливного распыления

- Снимите крышку с корпуса воздушного фильтра (там, где стоит воздушный фильтр).

- Попросите помощника запустить (или проверните двигатель, если он не запускается).

- Проверьте схему распыления, поступающую от инжектора.

* Топливо должно выходить частично распыленным в форме перевернутой буквы V. Один сплошной спрей (струя) или неправильный рисунок означает, что инжектор нуждается в очистке или что внутренняя часть изношена или сломана.

Вы можете попытаться исправить неправильную форму распыления топлива, добавив в топливный бак качественную чистящую присадку топливной системы. Или возьмите свою машину в сервисный центр и попросите их почистить систему.

* С другой стороны, если вы не видите выходящего топлива, для этого может быть несколько причин:

- Заблокирован топливный инжектор

- Он не получает мощность

- Плохой регулятор давления топлива

- Топливный фильтр забит

- Неисправный топливный насос

Для устранения неполадок примените тесты, описанные в следующем разделе.

Компоненты электронной системы впрыска топлива.

Тестирование EFI Форсунки

В отличие от инжекторов в системах впрыска топлива корпуса дроссельной заслонки (TBI), те, которые используются в конфигурации с электронным впрыском топлива (EFI), не имеют распыления топлива, доступного для проверки. Иногда сборка топливной рампы, удерживающая инжекторы, оставляет мало места для доступа к инжекторам. Поэтому сложно проверить схему распыления каждого из них без соответствующего оборудования.

Тем не менее, вы можете использовать пару тестов, которые могут выявить, работает ли один или несколько из них в вашей системе EFI и обнаружена ли неисправность в самой форсунке или в цепи управления.

Для этого теста вы будете слушать каждый инжектор, чтобы определить, работают ли они. Когда автомобильный компьютер подает питание и обесточивает его, клапан внутри издает щелкающий звук при его открытии и закрытии.

- Чтобы прослушать инжектор, вы можете использовать механический стетоскоп, недорогой инструмент, который можно купить в большинстве магазинов автозапчастей.

Тем не менее, длинная стандартная отвертка или даже кусок тонкого шланга соответствующей длины будет работать так же хорошо.

Тем не менее, длинная стандартная отвертка или даже кусок тонкого шланга соответствующей длины будет работать так же хорошо. - Запустите двигатель и дайте ему поработать на холостом ходу.

- Включите стояночный тормоз и откройте капот.

- Наденьте наушник стетоскопа на уши, а кончик инструмента – на сторону инжектора. Если вы решили использовать длинную отвертку, поместите наконечник отвертки на корпус инжектора, а конец рукоятки инструмента на ухо.

- Когда он открывается и закрывается, вы можете услышать щелчок. Звук исходит от соленоида (реле) внутри инжектора, который активирует и деактивирует клапан инжектора. Если вы не слышите звук щелчка, либо неисправен соленоид, либо компьютер не посылает импульсный сигнал.

- Повторите этот тест для каждой форсунки и запишите мертвые форсунки, чтобы их можно было проверить в следующем разделе.

Как проверить форсунку мультиметром

При поиске неисправностей электронных компонентов в вашем автомобиле с помощью цифрового мультиметра всегда используйте импедансный мультиметр с сопротивлением не менее 10 МОм для предотвращения повреждения цепи.

Нагреваемый наконечник форсунки.

Как проверить мертвый инжектор

Одним из тестов, которые вы можете выполнить на мертвом инжекторе, является проверка катушки. Для этого теста вам понадобится мультиметр и значение сопротивления для катушки внутри инжектора. Вы можете посмотреть значение сопротивления форсунки в руководстве по обслуживанию для конкретной марки и модели вашего автомобиля. При необходимости купите недорогое руководство по ремонту в местном магазине автозапчастей или через Интернет.

Проверка катушки инжектора

- При выключенном двигателе отсоедините электрический разъем форсунки, которую необходимо проверить.

- Установите для цифрового мультиметра соответствующее значение на шкале Ом в соответствии со спецификациями сопротивления для вашей конкретной топливной форсунки (обычно вам необходимо настроить мультиметр на показание не менее 30 Ом).

- Проверьте электрические клеммы форсунки – полярность не имеет значения.

- Показание сопротивления, отличное от указанного в руководстве по обслуживанию, означает, что вам необходимо заменить инжектор. Например:

- Если ваш мультиметр показывает бесконечное сопротивление, это означает, что катушка в форсунке открыта.

- Если ваши значения прыгают повсюду, катушка частично открыта.

- Если вы видите нулевое сопротивление, катушка закорочена.

Проверка цепи управления форсункой

Вы можете проверить мощность и импульсный сигнал, поступающий с компьютера на каждую мертвую форсунку, с помощью контрольной лампы, недорогого и эффективного инструмента.

- Сначала прикрепите зажим контрольной лампы к болту или голому металлическому кронштейну на двигателе.

- Отсоедините электрический разъем от топливной форсунки, которую вы хотите проверить.

- Поверните ключ зажигания в положение ON.

- Коснитесь клемм (по одному) разъема жгута проводов контрольной лампой. На одной из клемм должен гореть контрольный свет, это источник питания инжектора от компьютера. Если контрольная лампа не светится, вы обнаружили проблему. Проверьте сторону питания цепи на наличие короткого замыкания, перегоревшего предохранителя или плохого соединения вдоль цепи, включая компьютер.

- Теперь подключите разъем жгута проводов к топливной форсунке и закрепите зажим контрольной лампы на положительной стороне аккумулятора.

- Попросите помощника провернуть или запустить двигатель.

- Задний зонд противоположного провода на разъеме топливной форсунки (это импульсный сигнал, поступающий с компьютера). Если вы не можете зондировать провод обратно, вставьте штырек в провод и используйте его для зондирования провода.

- На этот раз контрольная лампа должна мигать, означая, что инжектор получает импульсный сигнал от компьютера, чтобы открыть и закрыть форсунку.

* Если это мертвая форсунка и присутствует питание, а лампа не моргает, замените форсунку.

* Если контрольная лампа продолжает гореть, возможно, произошел сбой драйвера устройства в компьютере или возникла проблема в цепи.

При необходимости проверьте руководство по ремонту для дальнейших испытаний.

Используем свет лампы как детектор для проверки форсунок автомобиля

Вы также можете проверить цепь управления форсунками, используя индикатор отсутствия света. Это самый простой способ проверить цепь питания инжектора. Световой индикатор подключается к жгуту топливной форсунки, которую вы хотите проверить. Вы можете взять напрокат или купить комплект фонарей в местном магазине автозапчастей. Просто убедитесь, что набор, который вы одалживаете или покупаете, включает в себя тусклый свет, который вам нужен для конкретной марки и модели вашего автомобиля. Следуйте инструкциям, прилагаемым к инструменту.

Если какой-либо из предыдущих тестов оказался отрицательным, это не обязательно означает, что форсунки работают правильно. Вы проверили некоторые распространенные проблемы, которые можно устранить дома, но один или несколько инжекторов могут иметь изношенный или грязный (менее распространенный) клапан или слабую или сломанную возвратную пружину, из-за которой инжектор блокирует или протекает топливо. Некоторые из этих проблем могут быть выявлены без специальных инструментов. Но ремонт на качественном СТО с профессиональным оборудованием может помочь вам точно определить подобные проблемы и устранить их.

Диагностика бензиновых форсунок

Топливная система работает по принципу принудительного впрыска горючего в цилиндры двигателя, посредством топливных форсунок. Она называется инжектором. В отличие от карбюратора, топливо здесь смешивается с воздухом, в определенной пропорции, образуя смесь. Ее впрыскивают форсунки, отмеренными порциями, во впускной коллектор, либо непосредственно в цилиндр.

Форсунка – распылитель, который управляется электрическим или механическим клапаном.

Уже после 100 тыс. пробега, встает вопрос проверки или замены этого механизма. Ее можно сделать самостоятельно, не прибегая к помощи специалистов.

Полный рабочий цикл состоит из четырех шагов, старт которого контролируется электронным блоком управления бортового компьютера:

- Давление действует на закрытый клапан;

- Клапан начинает открываться;

- Полное раскрытие клапана, впрыск топливной смеси;

- Порция впрыснута, давление снизилось, клапан вернулся в исходное положение.

Признаки неисправности форсунок

Есть симптомы, однозначно указывающие на неполадки с этим устройством:

- Нестабильная работа мотора на холостом ходу;

- Некое повышение объема расхода топлива;

- Затрудненный запуск двигателя;

- Глухой гул из работающего мотора;

- Повышение токсичности выхлопа;

- Поломка датчиков кислорода и разрушение катализатора;

- Перебой зажигания на ХХ;

- Потеря мощности, плохой разгон.

Различные проблемы, неисправности и засорения, приводящие к некорректной работе форсунок, значительно сокращают КПД двигателя и его срок службы!

Почему «страдают» форсунки

Принцип действия форсунок, регулируемых электромагнитным клапаном, заключается в подаче порции топливной смеси, после сигнала с ЭБУ на клапан. Тот раскрывается, образуя разность потенциалов давления. Под его напором, происходит подача смеси.

Итак, причинами неправильной работы или полного выхода из строя форсунок, могут быть:

- Нет сигнала с блока управления. Перегорание обмотки, отход контактов, обрывы и замыкания электросети

- Засорение. Плохое качества бензина, образование нагара и пыле-жировые отложения в каналах и отверстиях, блокирующие ток смеси

Своевременная чистка и проверка целостности электрической цепи, позволяет продлить срок его эксплуатации.

Методы диагностики бензиновых форсунок

Самой надежной проверкой станет обследование в специализированных сервисных центрах и в авто мастерских.

Интересно! Очень просто можно определить неисправность форсунок, приложив руку к работающей форсунке (точнее, слегка дотронуться). Если отчетливо ощущается дрожь, форсунка в полном порядке.

- Измерение сопротивления.Этот метод не предусматривает демонтаж детали, все можно сделать без снятия детали. В первую очередь, нужно определить, какие форсунки установлены в топливной системе – высокой омности (импеданса) или низкой.

— отсоединить высоковольтную проводку;

— повернуть ключ зажигания и снять «-» АКБ;

— разъединить разъем, отщелкнув зажим крепления;

— мультиметром измерить сопротивления форсунок.

У форсунок высокой омности, его значение колеблется от 11Ом до 17Ом. Форсунки низкого импеданса – 2,5 – 4,5 Ом. Отклонение свидетельствует о поломке детали.

- Тестирования питания форсунок.Сначала протестировать контакты разъема. В нем четыре контакта отвечают за подачу тока в форсунки. Их нужно проверить попарно. Сопротивление должно быть 11 – 15 Ом. Чтобы уточнить, какая именно форсунка не работает, отсоединить каждую из них и куском проволоки напрямую замкнуть с ЭБУ. Повернуть ключ зажигания. Если она исправная, начнется впрыскивание бензина.

- Сопротивление в моноинжекторе.Уже реже, но еще встречаются модели, с установленной всего одной форсункой.

Тестируются попарно контакты разъема, сопротивление должно иметь значение их интервала 1,2 – 1,6Ом.

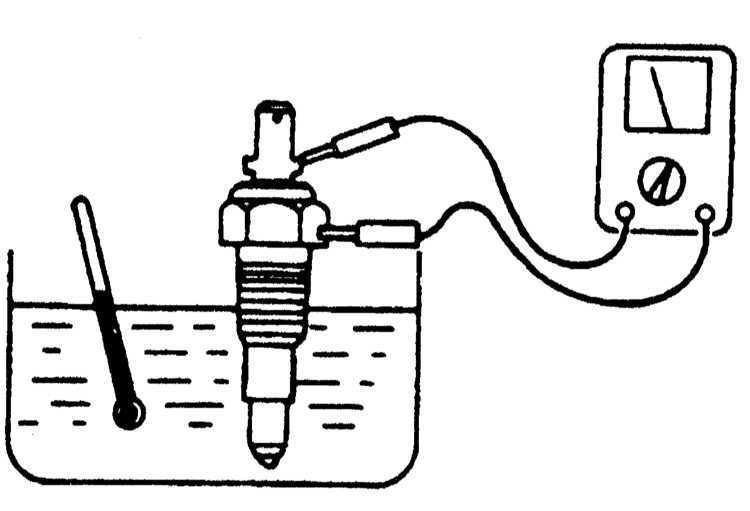

Очень часто, в моноинжекторе устанавливается пусковая форсунка, отвечающая за подачу топлива в двигатель, до его разогрева. Его работа длится несколько секунд, затем он отключается. Ее тоже нужно проверить. Снят и поместить в мерную емкость (нужно определить объем впрыска смеси). Затем соединить напрямую с аккумулятором (один контакт с батареей, другой – с «массой»). Реле насоса тоже соединить к «+» аккумулятора. Включить зажигание и дать отработать полный цикл. После отключения, измерить объем в мерной ёмкости и сравнить со справочными данными. Вытереть насухо деталь, подождать несколько минут, чтобы проверить наличие течи. Если ее нет, установить на место.

- «Прослушка» форсунок.Опытные водители, перед демонтажем, устраивают «прослушку». Можно пользоваться стетоскопом. Нормальное функционирование отражается в равномерных щелчках. Если есть нарушение интервалов и посторонние шумы, форсунку надо почистить или сменить.

- Диагностика на рампы.Нужно демонтировать рампу целиком, снять жгуты проводов и «-» аккумулятора. Восстановить отдельно схему, включить зажигание. Предварительно, под рампу положить мерные ёмкости. За 10 -15 секунд прокрутки стартера, наберется некоторый объем бензина в стаканчиках. При том, во всех стаканах должен собраться одинаковый объем топлива. В противном случае, требуется тщательная диагностика на проверочном стенде.

Кстати, если форсунки после проверки оказались исправными, а капризы двигателя не прекратились, то проверьте давление в рампе. Почта наверняка, причина кроется в понижении давления в этой системе.

- Баланс форсунок.Баланс проверяется в специальной программе на ПК, который подключают к ЭБУ.

Бензонасос отключают и выравнивают давление в системе (двигатель немного должен поработать, до отключения). К топливной системе подключают манометр, обратно соединить насос. При включении зажигания, зафиксировать показания манометра (норма 2,8 – 3 атмосфер). В программе отключить реле насоса, показатель давления немного проседает (2,8 ат). В программе включить, поочередно, каждую форсунку и проверять показания манометра. Сброс давления у всех форсунок должен быть одинаковый.

Отклонения от нормы будет говорить о неисправности этой форсунки. По окончании тестирования, подключается насос, заводится двигатель. Только после этого, снимается манометр.

- Тестирование на стенде.Здесь проверяются механические параметры форсунок – давление и количество горючего, прошедшее через нее, форму и угол направления факела. На стенде получается более точная диагностика, определяется степень неисправности. Нужно прочитать о том, как сделать стенд своими руками и собрать его.

На станции техобслуживания, тестирование проводят и по показателям токсичности выхлопа, по лямбда-зонду. Но это под силу только специалисту, при наличии спецоборудования и расшифровке данных с нее.

Чистка бензиновых форсунок

Чтобы загрязнения не стали причиной проблем двигателя, нужно периодически их чистить. Тем самым, повышается их производительность и КПД двигателя.

Можно обойтись добавлением всяких присадок в горючее. Они проведут химическую чистку изнутри. Можно почистить каждую форсунку, предварительно демонтировав деталь. Чистку проводят с помощью ультразвука, механическую и химическую.

Состав для чистки лучше брать в баллончике с распылителем.

— подготовить кнопку контакта, шприц, трубку продолжения конца шприца, большую тару. От любой телефонной зарядки обрезать штекер, понадобиться только провод и контактные провода со своими клеммами.

— Вставить горлышко форсунки в конец шприца, с его задней стороны.

— провода соединить с кнопкой, далее к проводу зарядки от мобильника, который включен в розетку (220В).

— трубку воткнуть в распылитель баллончика чистящего средством, противоположную часть форсунки поместить в пустую емкость.

— надавить на баллончик, направив струю очистителя в канал форсунки и активировать кнопку нажатием, обеспечивая подачу очистителя.

— повторить подачу струи чистящего средства еще пару раз, для окончательного избавления от грязи.

Чистка без снятия, кроме применения присадок, осуществляется еще двумя способами:

— увеличением давления. Разгоняются обороты, без движения автомобиля. Доводят их до 5000 и держат 5 секунд. При такой нагрузке, происходит самоочищение.

— все то же самое, но на ХХ. Тогда нагрузка немного меньше.

Очистить нужно и топливный фильтр и сетку насоса, а также бензобак.

Чистку форсунок рекомендуется проводить каждые 30 тыс. пробега. Это прекрасная профилактика долгой работы двигателя.

Что такое форсунка — Статья

Форсунка-инжектор — устройство, предназначенные для подачи (впрыскивания) жидкостей и газов в двигателях различных механических устройств легкой и тяжелой промышленности. В более узком представлении форсунки – электромагнитные клапаны, обеспечивающие дозированную подачу топлива в цилиндры дизельного двигателя с системой непосредственного впрыска. Подача топлива осуществляется периодически через равные промежутки времени, и подобная система имеет

неоспоримые преимущества перед карбюраторной системой. Первое из них – точная дозировка топлива, которую осуществляют форсунки, и это важно, когда экономичный расход топлива играет одну из первостепенных ролей. Инжекторные двигатели позволяют использовать все топливо, в то время как карбюраторные «теряют» примерно 10 процентов его потенциала.

Второе преимущество – экологичность, поскольку инжекторные двигатели (работающие на системе непосредственного впрыска топлива при помощи форсунок) снабжены системой нейтрализации токсичных выхлопов. Дизельные двигатели современных автомобилей работают на принципе распределенного впрыска, когда каждый цилиндр двигателя получает топливо из отдельной форсунки. Впрочем, и владельцы автомобилей с карбюраторными двигателями не стоит отчаиваться, поскольку всегда есть возможность перейти на инжектор и, в зависимости от конструктивных особенностей автомобиля, установить инжекторную систему любого типа.

В последние годы отечественные автомобилисты все чаще стремятся оснастить свои устаревшие двигатели системой непосредственного впрыска и, соответственно, одна из главных ее деталей – форсунка – является одновременнои одной из наиболее востребованных деталей на рынке автозапчастей. Учитывая, что работают форсунки в достаточно жестких условиях, их обслуживание должно осуществляться максимально аккуратно и ответственно. То же самое следует сказать и о выборе форсунок для двигателя с инжекторной системой подачи топлива. Непременно основное внимание следует уделить качеству деталей (и готовых комплектов), которое наиболее часто подкреплено репутацией фирмы-производителя. Поэтому лучше всего не скупиться и приобретать у официальных дилеров новые автозапчасти проверенных торговых марок с гарантийным сроком службы.

Гидромеханические форсунки

Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

Основными параметрами закрытой форсунки являются пять показателей.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7…5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

2. Минимальное рабочее давление Рф т|„ (МРД) форсунки после ее приработки на двигателе (после 5000 км пробега). Это давление становится меньше НРД новой форсунки на 15…20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

3. Рабочее давление Рф форсунки после ее приработки. Это изменяющееся во время работы двигателя давление во внутренней полости форсунки от минимального рабочего давления Рф min (МРД) до максимального значения рабочего давления Ps max(РДС)в механической системе впрыска.

4. Давление отсечки форсунки Р0 (ДОТ). Это давление, ниже которого форсунка надежно закрытаиногда называется давлением слива). Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

5. Производительность Пф форсунки. Это количество бензина, которое распыляется через постоянно открытую форсунку за единицу времени при определенном рабочем давлении Рф в полости форсунки. Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Вышедшие из строя форсунки закрытого типа ремонту не подлежат, но, как и любые другие, могут быть «промыты» в составе системы впрыска на работающем двигателе.

Электромагнитные форсунки

Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2…2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.

При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

Основными параметрами ЭМ-форсунки являются:

1. Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

2. Производительность форсунки (пропускная СПОСОбнОСТЬ В ОТКРЫТОМ СОСТОЯНИИ — В СМ3/МИН или в г/с при заданном Ps РДС).

3. Минимальное напряжение надежного срабатывания форсунки (постоянное напряжение в вольтах).

4. Минимальное время цикловой подачи топлива (минимальное надежно управляемое время продолжительности открытого состояния форсунки — в мс).

5. Внутреннее омическое сопротивление Нф форсунки (сопротивление катушки соленоида — в омах).

На корпусе форсунки набивается цифровой код, по которому в справочном каталоге можно определить все вышеперечисленные параметры. На корпусе выбивается также торговый знак или название фирмы-изготовителя.

О внутреннем омическом сопротивлении Нф форсунки следует сказать отдельно. Если катушка соленоида намотана медным проводом, то получить величину Нф более 2…3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

По типу запирающего клапана ЭМ-форсунки, как и гидромеханические, подразделяют на три вида:

— форсунки со сферическим профилем запорного элемента:

— форсунки с штифтовым клапаном (с конусным или игольчатым запорным стержнем):

— форсунки с дисковым клапаном (с плоским или тарельчатым запорным элементом).

Выпускаются форсунки с внутренним электрическим сопротивлением 2,4 Ом: 12,5 Ом; 16 Ом. Малое сопротивление связано с применением обмоточного провода из меди и с необходимостью иметь малую величину индуктивности L соленоида, которая прямо зависит от числа витков Wc обмотки соленоида.

Низкое сопротивление форсунки увеличивают дополнительным сопротивлением в 6…8 Ом, что уменьшает потрябляемый ток. Обмотки высокоомной форсунки выполнены из провода с большим удельным сопротивлением (например, из латуни), что позволяет иметь малое L и большое R.

По производительности П впрыска форсунки подбирают по типам и мощности тех двигателей, на которые эти форсунки устанавливаются. Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Пусковые электромагнитные форсунки

К электромагнитным форсункам относятся и пусковые гидроклапаны с электромагнитным управлением, которые по принципу действия мало чем отличаются от ЭМ-форсунок. Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Основное назначение пусковой форсунки (ПС-форсунки) — это работа в механической системе непрерывного распределенного впрыска во время запуска холодного двигателя. Иногда ПС-форсунка используется как форсажное устройство, наподобие ускоритвльного насоса в карбюраторе, или как устройство для запуска перегретого двигателя с турбонаддувом. Пусковая форсунка применяется и в некоторых системах впрыска группы «L». В любом случае ПС-форсунка работает непосредственно от бортсети автомобиля, а в систему электронного управления двигателем включается опосредовано через специальное электронное реле управления.

К ПС-форсункам требования высокой скорости срабатывания не предъявляются, что значительно упрощает конструктивное исполнение ее составных компонентов. Так, масса якоря электромагнита, который (якорь) одновременно является и запирающим элементом клапана форсунки, число витков катушки электромагнита, сечение распылительного сопла, упругость возвратной пружины — все это заметно увеличено по сравнению с рабочей клапанной ЭМ-форсункой.

Форсунка закрытого типа с плунжерным насосом

Ведутся исследования в направлении поиска принципиально новых способов впрыска бензина с помощью форсунок. Испытаны так называемые магнитоэлектрические форсунки, которые отличаются высоким быстродействием (0,5 мс), так как работают с принудительным высокочастотным (до 1000 с»1) переключением полярности магнитного поля в катушке соленоида.

Перспективными считаются также форсунки закрытого типа с дополнительным электромагнитным управлением (электрогидравлические).

В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.