Дефектация деталей и сопряжений — лекция

Страница 1 из 2

РМО.

Тема: Лекция о дефектации деталей и сопряжений.

План:

1.Сущность и основные задачи дефектации.

2. Классификация дефектов типовых деталей.

3. Методы дефектации. Оборудование и инструмент для дефектации.

4.Обнаружение скрытых дефектов.

1.Сущность, задачи и методы дефектации.

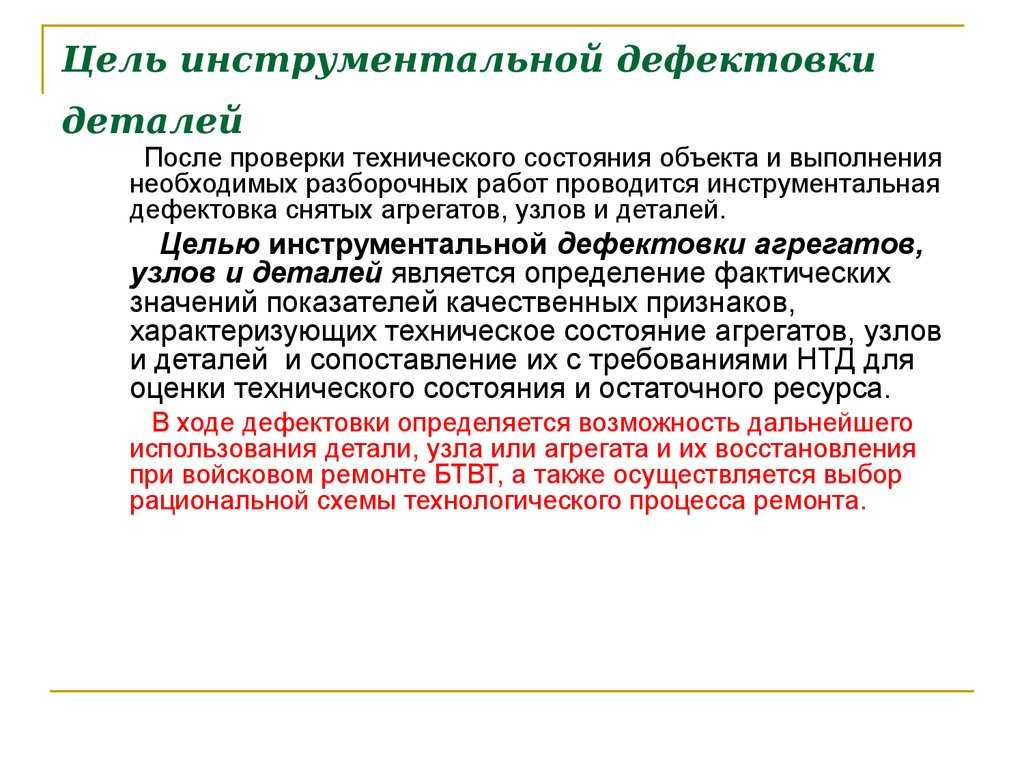

Дефектация — это процесс выявления состояния деталей и сопряжений путем сравнения фактических показателей с данными технической документации, где приведены нормальные, допустимые и предельные значения размеров деталей, зазоров и натягов сопряжений, а также отклонения от нормы и от взаимного расположения поверхностей деталей и другие параметры их состояния.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Организация работ по дефектации.

В достаточно крупных и специализированных ремонтных предприятиях для выполнения работ по дефектации создаются специальные участки.

Например:

Рис. 1. План размещения оборудования в отделении дефектовки деталей специализированного ремонтного предприятия (годовая программа ремонта 400—500 тракторов):

/ — рольганг; 2 — стол для дефектовки средних и мелких деталей; 3 — стол для дефектовки крупных деталей; 4 — ящик для утиля; 5 — стеллаж; 6 — шкаф для инструмента; 7 — конторский стол; 8 — кран-балка; 9 — стол для комплектования узлов.

Как видно из плана, отделение дефектовки включено в поточную технологическую линию (конвейер). Детали поступают из разборочно-моечного отделения и после дефектации направляются в отделение комплектования.

Рабочие места в отделениях дефектовки, по мере необходимости, оснащаются специальным оборудованием и инструментом. Примерный перечень оборудования приведен в таблице 1.

Таблица 1.Обобрудование участка дефектации.

|

Оборудование |

Тип, чертежная модель |

Габаритные размеры в плане, мм |

|

Стол для дефектации деталей |

ОРГ — 1468-0 1-090А |

2400X800 |

|

Стол для дефектации металлоизделий (метизов) |

70-7825-1505 |

1160X695 |

|

Стол монтажный металлический |

ОРГ — 1468-0 1-080 А |

1200X800 |

|

Шкаф с набором универсаль-ных инструментов |

ОРГ-1661 |

615X750 |

|

Шкаф для материалов и измерительного инструмента |

ОРГ — 1468-07 |

860X360 |

|

Подставка для корпусных деталей |

— |

966X636 |

|

Контейнер для выбракованных Деталей |

ОРГ-1598 |

885Х 865 |

|

Контейнер для выбракован-ных подшипников |

— |

700Х 570 |

|

Стол для поверочной плиты |

3702-08А |

966X636 |

|

Автоматическая справочная установка |

АСУ-50 |

1000X900 |

|

Центры универсальные для проверки валов |

2ЖМ-00-00 |

1566X666 |

|

Дефектоскоп магнитный |

УМД-Э-2500 или МД-50П или ПМД-70 |

1800X700 1000X780 620Х 500 |

|

Стенд для испытания на герметичность головок блоков цилиндров ДВС. |

КИ-1040 |

1080X900 |

Создание специальных отделений и специализированных рабочих мест позволяет увеличить производительность труда и улучшить качество работы. Пример рабочего места для дефектации крепежных деталей приведен на рисунке 2.

Рис. 2. Столы для дефектовки крепежных деталей

Рабочие места для дефектовки деталей оснащаются набором измерительного инструмента, контрольных приспособлений и приборов.

В мастерских общего назначения (в мастерских аграрных предприятий) годовая программа ремонта (годовой объем ремонтно-технических работ) недостаточен для создания поточных технологических линий. В таких мастерских дефектовка выполняется на тех рабочих местах, где производится ремонт агрегатов или восстановление деталей. При этом, необходимый для дефектации инструмент, приспособления и приборы могут постоянно находиться на данном рабочем месте, например на участках ремонта топливной аппаратуры, электрооборудования, двигателей и т. п., или в инструментальной кладовой, например инструмент, необходимый для дефектовки деталей трансмиссии, ходовой части и других агрегатов, ремонт которых выполняется в ремонтно-монтажном отделении.

п., или в инструментальной кладовой, например инструмент, необходимый для дефектовки деталей трансмиссии, ходовой части и других агрегатов, ремонт которых выполняется в ремонтно-монтажном отделении.

В процессе дефектации все детали разделяют на Пять групп и Маркируют их краской Определенного цвета:

|

— годные, параметры которых находятся в пределах, допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

|

— годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

— утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

— утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

|

— те, которые по своему состоянию не могут быть использованы в дальнейшем; их сдают во «Вторчермет».

Методы дефектации Могут быть классифицированы в соответствии со схемой, изображенной на рисунке 3.

Рис. Методы дефектации деталей и сопряжений.

Осмотр — наиболее распространенный метод дефектации для выявления наружных повреждений деталей:

— деформации, трещины, обломы, выкрашивание, прогар;

— отложения, раковины, задиры, царапины, повреждение покрытий, коррозия;

— негерметичность и др.

Осмотр возможен как Невооруженным глазом, так и с помощью Оптических средств: простых и бинокулярных луп, микроскопов.

Простукивание — используется для определения Плотности посадки шпилек, нарушения сплошности (целостности) деталей.

Метод основан на изменении тона звучания детали при нанесении по ней легкого удара молотком.

Звучание чистое — посадка плотная и деталь сплошная.

Звук глухой, дребезжащий – целостность детали нарушена.

Опробование вручную и проверка на ощупь – позволяет определить:

— наличие зазора,

— плавность вращения,

— перемещение детали,

— свободный ход рычагов,

— эластичность резинотехнических деталей,

— наличие местного износа.

Органолептические методы

Измерение размеров.

Порядок измерения, применяемый инструмент и приспособления, место и число замеров оговаривается в соответствующих технологических картах.

Для выполнения измерений используются универсальные и специальные измерительные инструменты и приспособления, а так же контрольные средства.

Например:

— универсальные инструменты: штангенциркуль (рис.4.), микрометр (рис.5.) , нутромер и т. п.;

— специальные – штангенрейсмус, штангензубомер (рис. 6), и др.;

6), и др.;

— контрольные средства – калибры, шаблоны, щупы, поверочные плиты, угольники и др. (рис.7 — 15).

Калибры для контроля шлицевых соединений.

Калибры для контроля отверстий.

Калибры для контроля валов.

Калибры для контроля конусных поверхностей.

Калибры для контроля длин.

Калибры для контроля расположения отверстий.

Рис. Калибры для контроля соосности отверстий.

Рис. Регулируемые калибры-скобы для контроля болтов.

Рис. 15. Использование калибров.

Капиллярные методы — основаны на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

К этим методам относятся люминесцентная и цветная дефектоскопии (метод красок), применяемые для выявления поверхностных трещин в деталях, изготовленных из магнитных и немагнитных материалов.

Магнитная дефектоскопия применяется для обнаружения наружных скрытых дефектов (трещин) в деталях, изготовленных из стали и серого чугуна. Метод основан на появлении магнитного поля рассеивания вокруг дефекта при прохождении магнитно-силовых линий через деталь и концентрации ферромагнитного порошка по краям дефектного участка.

Метод основан на появлении магнитного поля рассеивания вокруг дефекта при прохождении магнитно-силовых линий через деталь и концентрации ферромагнитного порошка по краям дефектного участка.

Для намагничивания деталей применяют стационарные и переносные магнитные дефектоскопы (М-217, 77МД-1, 77МД-ЗМ).

Трансформатор. Схема магнитного дефектоскопа.

Ультразвуковая дефектоскопия основана на способности ультра-звуковых колебаний распространяться в материале на большую глубину в виде направленных пучков и отражаться от дефектного участка вследствие разного изменения акустического сопротивления среды. В практике ремонтного производства используются дефектоскопы, работающие по теневому методу и методу отражения.

Рис. Схема ультразвукового дефектоскопа:

А — работающего по теневому методу:

1— ультразвуковой генератор; 2 — излучатель; 3 — деталь;

4 — Ультразвуковые волны; 5 — приемник; 6 — дефект; 7 — индикатор;

Б — Работающего по методу отражения: 1— контролируемое изделие; 2 — приемная пластина; 3 — Элемент; 4 — усилитель; 5 — электронно-лучевая трубка; 6 —генератор; 7— генератор развертки; 8 — дефект; А — начальный импульс; В — отраженный импульс; С — Донный сигнал.

- Назад

- Вперёд >>

Методы дефектации деталей, узлов судовых дизелей и механизмов Корнилов Э.В., Бойко П.В.

Каталог▲▼

Изложенный материал по методу производства дефектации и соответствующего оформления дает возможность эксплуатационникам принятие решения о методе и объеме ремонта детали, узла двигателя или всего двигателя.

В данном пособии, наряду с технологией дефектации, изложены материалы по мерительному инструменту, использующемуся при производстве дефектации.

Поскольку для каждого типа двигателей установлены свои зазоры, допуски и размеры, в книге приводится справочный материал, применяемый для наиболее распространенных типов судовых двигателей.

Только при отсутствии руководящих документов, следует пользоваться усредненными нормами, приведенными в настоящей книге.

Книга предназначена для всех судовых механиков, эксплуатирующих судовые дизельные установки, а также может быть полезна учащимся морских учебных заведений по судомеханической специальности.

Содержание

Предисловие

Раздел 1 Дефектация механизмов, периодичность профилактических осмотров, гидравлические затяжные приспособления

1.1. Общая часть

1.2. Метод дефектации визуальным наружным осмотром

1.3. Выявление дефектов деталей дизеля

1.4. Применение измерительного инструмента и приборов

1.5. Выбор и область применения измерительных инструментов

1.6. Периодичность технического обслуживания дизелей

1.6.1. Работы техобслуживания, проводимые ежедневно

1.6.2. Работы техобслуживания, проводимые через каждые 500 часов работы двигателя

1.6.3. Работы техобслуживания, проводимые через каждые 1500 часов работы двигателя

1.6.4. Работы техобслуживания, проводимые через каждые 3000 часов работы двигателя

1.6.5. Работы техобслуживания, проводимые через каждые 3000-6000 часов работы двигателя

1.6.6. Работы техобслуживания, проводимые через каждые 6000-8000 часов работы двигателя

1.7. Освидетельствование деталей и узлов дизеля

1. 7.1. Цилиндры и втулки рабочих цилиндров

7.1. Цилиндры и втулки рабочих цилиндров

1.7.2. Поршни и поршневые кольца

1.7.3. Поршневые пальцы, цапфы поперечин, штоки, шатуны

1.7.4. Параллели и ползуны крецкопфных дизелей

1.7.5. Вкладыши головных, мотылевых и рамовых подшипников

1.7.6. Коленчатые валы

1.7.7. Проверка высоты камеры сжатия и установка крышки цилиндра

1.7.8. Проверка центровки собранного поршневого движения на дизеле

1.7.9. Проверка положения ползунам параллели

1.8. Гидравлические затяжные приспособления для двигателя Зульцер RTA

1.8.1. Гидравлическое затяжное приспособление для затяжки фундаментных болтов и опор генераторов № 94950

1.8.2. Гидравлическое затяжное приспособление для затяжки анкерных связей

1.8.3. Гидравлическое приспособление для затяжки податливых болтов крышек цилиндров. № 94215

1.8.4. Гидравлическое приспособление для затяжки гайки штока выпускного клапана № 94251

1.8.5. Гидравлическое приспособление для затяжки верхних болтов шатуна №94314

1. 8.6. Гидравлическое приспособление для затяжки нижних болтов шатуна

8.6. Гидравлическое приспособление для затяжки нижних болтов шатуна

1.8.7. Гидравлическое приспособление для затяжки податливых болтов корпуса клапана. № 94252

1.8.8. Гидравлическое приспособление для демонтажа седла выпускного клапана. № 94260

1.8.9. Гидравлическое приспособление для распределительного вала №94424

1.9. Общая инструкция по использованию гидравлических приспособлений

1.10. Гидравлические приспособления для отдачи и затяжки гаек двигателей MAN B&W

1.11. Порядок применения гидравлического приспособления при отдаче гаек

1.12. Проверка затяжки анкерных связей

Раздел 2 Дефектация и диагностика деталей дизеля RTA при ревизии

2.1. Диагностика цилиндровой втулки дизеля RTA 5863

2.2. Удаление поршня из цилиндровой втулки, разборка, дефектация поршневого узла

2.3. Проверка выгорания днища поршня с помощью шаблона

2.4. Ревизия сальника ходовых труб охлаждения поршня

2.5. Монтаж сальников ходовых труб

2.6. Сальник поршневого штока

2. 7. Крейцкопф и ползун

7. Крейцкопф и ползун

2.8. Смазка крейцкопфа

2.9. Шатун и подшипники шатуна

2.10. Рамовый и упорный подшипники

2.11. Реверсивный серводвигатель распределительных топливных кулачков

Раздел 3 Ревизия, дефектация деталей дизеля типа MAN B&W 6L60MC

3.1. Технология удаления поршня из цилиндра и его разборка

3.2. Ревизия, дефектация поршневой группы, замеры и составление технологических карт дефектации

3.3. Замер головки поршня и его штока — составление технологических карт дефектации

3.4. Разборка, дефектация цилиндровой втулки, составление технологической карты дефектации

3.5. Конструкция цилиндровой втулки и ее замеры, составление технологической карты дефектации

3.6. Подшипники двигателей MAN B&W: головной, мотылевый, рамовый

3.7. Рамовые подшипники

3.8. Замер раскепа коленчатого вала дизеля

3.9. Сальник поршневого штока

3.10. Привод распредвала

3.11. Способ определения вытяжки цепи распредвала и дефектов зубьев шестерен

3. 12. Ревизия, дефектация выпускных клапанов дизелей

12. Ревизия, дефектация выпускных клапанов дизелей

3.13. Проверка положения цилиндропоршневой группы центровка двигателя MAN B&W

Раздел 4 Вспомогательные двигатели дизельгенераторов

4.1. Цилиндровые втулки дизельгенераторов

4.2. Поршни и поршневые кольца

4.3. Ревизия и дефектация поршней

4.4. Втулка и палец головного подшипника

4.5. Замеры пальца головного подшипника

4.6. Дефектация и ревизия деталей головного подшипника

4.7. Запрессовка поршневого пальца

4.8. Выпрессовка и запрессовка подшипниковой втулки

4.9. Конструктивные особенности мотылевых и рамовых подшипников четырехтактных двигателей

4.10. Определение масляного зазора мотылевого подшипника

4.11. Определение масляного зазора по разности размеров внутреннего диаметра подшипника и диаметра мотылевой шейки

4.12. Определение зазоров в головном и мотылевом подшипнике с помощью прибора ПЗ-1М1

4.13. Замер масляного зазора мотылевого подшипника

4.14. Составление технологической карты замера внутреннего диаметра подшипника и мотылевой шейки, расчет масляного зазора

4. 15. Дефектация подшипников

15. Дефектация подшипников

4.15.1. Трещины в подшипниках

4.15.2. Полное разрушение вкладыша

4.16. Результаты обмера рамовых и мотылевых шеек

4.17. Замер раскепов

4.18. Распредвал — ревизия кулачных шайб, замер зазоров в подшипниках, составление технологических карт дефектации

4.19. Ревизия и дефектация распредвала

4.20. Замер зазоров в подшипниках распредвала

4.21. Замер зазоров в зацеплениях шестерен распредвала

4.22. Осмотр шестерен привода

4.23. Возможные повреждения зубьев шестерен

4.23.1. Замер зазоров двумя индикаторами

4.23.2. Замер зазоров индикатором либо щупом

4.24.3. Замер зазоров свинцовой выжимкой

4.25. Газораспределение, технологическая карта замеров впускных и выпускных клапанов

4.26. Клапана впускные и выпускные: дефектация и методы устранения повреждений

4.27. Ревизия и дефектация клапанов

4.28. Привод клапанов: ревизия и дефектация

4.29. Коленчатый вал дизеля — технология укладки

4.30. Ревизия буферных колодок маховика коленчатого вала

4. 31. Осмотр буферных колодок

31. Осмотр буферных колодок

4.32. Ревизия и дефектация коленчатого вала

Раздел 5 Ревизия и дефектация турбокомпрессоров

5.1. Дефектация роторов турбокомпрессоров

5.2. Контактное кольцевое уплотнение

5.3. Лопатки рабочего колеса газовой турбины

5.4. Дефектация подшипников

5.5. Подшипники качения

5.6. Турбокомпрессор типа VTR 454,564,714

5.7. Демонтаж вала ротора турбонагнетателя типа VTR 454, 564, 714

5.7. Контрольные зазоры в турбокомпрессорах типов -А-,-Б-,-В

Раздел 6 Дефектация и ремонт воздушных компрессоров

6.1. Дефектация и ремонт воздушных компрессоров

6.2. Дефектация самодействующих клапанов судовых поршневых компрессоров

6.3. Дефекты деталей и узлов воздушных компрессоров. Способы их устранения

Раздел 7 Дефектация гидравлической части электронасосов

Раздел 8. Приложения

Нормы зазоров в основных узлах и допускаемых износов основных деталей дизелей

8.1. Наибольший допустимый износ втулок цилиндров дизеля

8. 2. Наибольший допустимый износ поршней цилиндров и поршневых штоков

2. Наибольший допустимый износ поршней цилиндров и поршневых штоков

8.3. Наибольший допустимый износ штока поршня

8.3. Диаметральные монтажные зазоры между поршнем и цилиндром

8.4. Результаты обмера рамовых и мотылевых шеек

8.5. Наибольший допустимый износ шеек коленчатого вала

8.6. Диаметральные зазоры в рамовых и мотылевых подшипниках

8.7. Обмер головного подшипника

8.8. Диаметральные зазоры в головных подшипниках

8.10. Крейцкопф и ползун. Монтажные и предельно допустимые зазоры между параллелями и ползунами

8.11. Замеры раскепов коленчатого вала

Литература

Здесь Вы можете оставить свой отзыв

Чтобы оставить отзыв на товар Вам необходимо войти или зарегистрироватьсяСамый быстрый словарь в мире | Vocabulary.com

ПЕРЕЙТИ К СОДЕРЖАНИЮ

- 77″>

врожденный дефект дефект, присутствующий при рождении

врожденный порок сердца врожденный порок сердца

врожденное заболевание болезнь или расстройство, передающееся по наследству

врожденная аномалия дефект, присутствующий при рождении

генетический дефект болезнь или расстройство, передающееся по наследству

врожденный, присутствующий при рождении, но не обязательно наследственный

врожденная аномалия дефект, присутствующий при рождении

- 93″>

подходит для ваших нужд

врожденная аномалия дефект, присутствующий при рождении

конгениальность приятный и приятный характер или отношение

врожденный мегаколон врожденное состояние, при котором толстая кишка не имеет нормальной сети нервов; позывы к дефекации незначительны, поэтому кал накапливается и вызывает мегаколон

дефект перегородки врожденная аномалия перегородки между левой и правой сторонами сердца

вопреки фактам противоречащие фактам (обычно в качестве гипотезы)

врожденная афибриногенемия редкое врожденное нарушение свертывания крови, при котором в плазме крови не обнаруживается фибриноген

- 77″>

фалды влияют на влияние, которое кандидат может оказать на других членов той же партии

врожденная панцитопения редкая врожденная анемия, характеризующаяся панцитопенией и гипоплазией костного мозга

защищать лицо, которое защищает человека, дело или идею

конгениальность совместимость между людьми

контингент, определяемый условиями или обстоятельствами, вытекающими из

Эффект Тиндаля явление, при котором свет рассеивается очень маленькими частицами на своем пути; делает видимым луч света; рассеянный свет в основном синий

Дефект — isixsigma.

com

comКак бы нам ни хотелось притворяться, что даже самые невероятные улучшенные процессы не идеальны в 100% случаев. Как выразилась Эленор Шеллстроп в сериале The Good Place на канале NBC, «несовершенное тело».

Обзор: Что такое дефект?

Дефект — это продукт или услуга, которые не соответствуют согласованным требованиям заказчика. Это может быть изготовленная деталь со сколом на поверхности или консалтинговая группа, которая не выполнила все пункты, указанные в их техническом задании.

3 недостатка или дефекта

При покупке продукта в качестве предприятия или частного лица ожидается, что в обмен на оплату будет доставлен качественный продукт. Если это ожидание не оправдается, это может нанести ущерб репутации и прибыльности организации, поставляющей этот продукт.

В результате компании стараются избегать дефектов и либо предотвращают попадание некачественных товаров к покупателю, либо работают над полным устранением дефектов.

1. Напрасно потраченные ресурсы

Для производства данного продукта требуются ресурсы: труд, капитал, машинное время и т. д. Любые дефекты, возникающие в результате процесса, считаются потерями и оказывают негативное влияние на итоговую прибыль организации.

2. Соображения безопасности

В зависимости от изделия использование дефектного изделия может вызвать серьезные проблемы с безопасностью. Например, установка неисправной детали в двигатель автомобиля может привести к отказу двигателя и потенциально фатальным последствиям, если этот отказ приведет к аварии.

3. Ущерб репутации

Клиенты ожидают получить то, за что они платят. Если дефектные продукты попадут к клиентам, это может привести к увеличению количества жалоб, плохих отзывов и, возможно, к созданию репутации ненадежного поставщика.

Почему важно понимать дефекты?

Понимание дефектов может помочь компаниям избежать связанных с ними недостатков и обеспечить бесперебойную и прибыльную работу.

Помогите понять истинные требования

Бывают случаи, когда мы на самом деле не знаем, что нужно нашему клиенту. Если мы не считаем продукт бракованным, но клиент возвращается с жалобой на него, это помогает нам понять, что действительно нужно покупателю.

Помогите понять соответствие

Отслеживая дефекты, мы можем понять, насколько хорошо наш процесс соответствует установленным стандартам, как внутренним, так и внешним.

Служить основой для улучшения

Когда мы отслеживаем дефекты, мы можем понять основную причину их возникновения. Как только основная причина выявлена, мы можем работать над улучшением наших процессов, чтобы уменьшить количество производимых дефектных продуктов или устранить их все вместе.

Пример дефектов в отрасли

Поищите в Интернете словосочетание «дефект продукта», и вы найдете множество примеров компаний, чьи дефекты вызвали серьезные проблемы у их клиентов. Одним из печально известных примеров является неисправный аккумулятор мобильного телефона Samsung Galaxy Note 7.

В 2016 году Samsung пришлось отозвать почти 1 миллион сотовых телефонов после серьезных ожогов и пожаров. Хотя, к счастью, не было смертей, вызванных неисправными телефонами, в США было по крайней мере 92 сообщения о перегреве телефонов. Решение отозвать Galaxy Note 7 обошлось Samsung примерно в 10 миллиардов долларов плюс ущерб для их репутации.

Источник: www.nbcnews.com.

3 передовых метода работы с дефектами Ниже приведены некоторые рекомендации по пониманию и устранению дефектов.

1. Определите тип дефекта

Что-то неправильной формы? Приведет ли его использование к катастрофическим последствиям? Понимание того, какой тип дефекта произошел и каковы его последствия, помогает оценить риски и определить, как улучшить процесс.

2. Следите за простотой отслеживания

Хотя важно отслеживать дефекты, чтобы понимать их, важно также убедиться, что используемый метод отслеживания является простым. Если отслеживание станет слишком сложным, люди могут перестать использовать метод и не распознать дефекты, когда они возникнут.

3. Понять, что значит «хороший»

Если вы не понимаете, что такое хороший товар (т. е. товар, отвечающий всем требованиям покупателя), то определить брак товара будет невозможно. Поговорите со своими клиентами, чтобы по-настоящему понять их потребности, и убедитесь, что весь персонал знает разницу между «хорошим» продуктом и «плохим» продуктом.

Часто задаваемые вопросы (FAQ) о дефектах

1. Что делает продукт дефектным?

Короткий ответ заключается в том, что неудовлетворение требований клиентов делает продукт дефектным. Однако существует почти бесконечное количество вариантов того, что в данном процессе действительно вызвало дефект. Вот почему важно отслеживать и понимать, когда возникают дефекты, чтобы их можно было предотвратить в будущем.

2. Как выявить дефекты?

Многие компании используют проверки для выявления дефектов. То, как выглядит процесс проверки, может варьироваться в зависимости от продукта, процесса, доступности ресурсов и т.