эксперт пояснил, какие двигатели лучше и почему

За последние десятилетия автомобили стали мощнее и комфортнее, но при этом существенно усложнилась их конструкция. За великолепную динамику и умеренный расход топлива водителям теперь приходится расплачиваться надежностью. Как же получилось, что супернадежные моторы остались далеко в прошлом, еще в 90-х годах, и на какие нюансы стоит обращать внимание при выборе машины – далее в нашем обзоре.

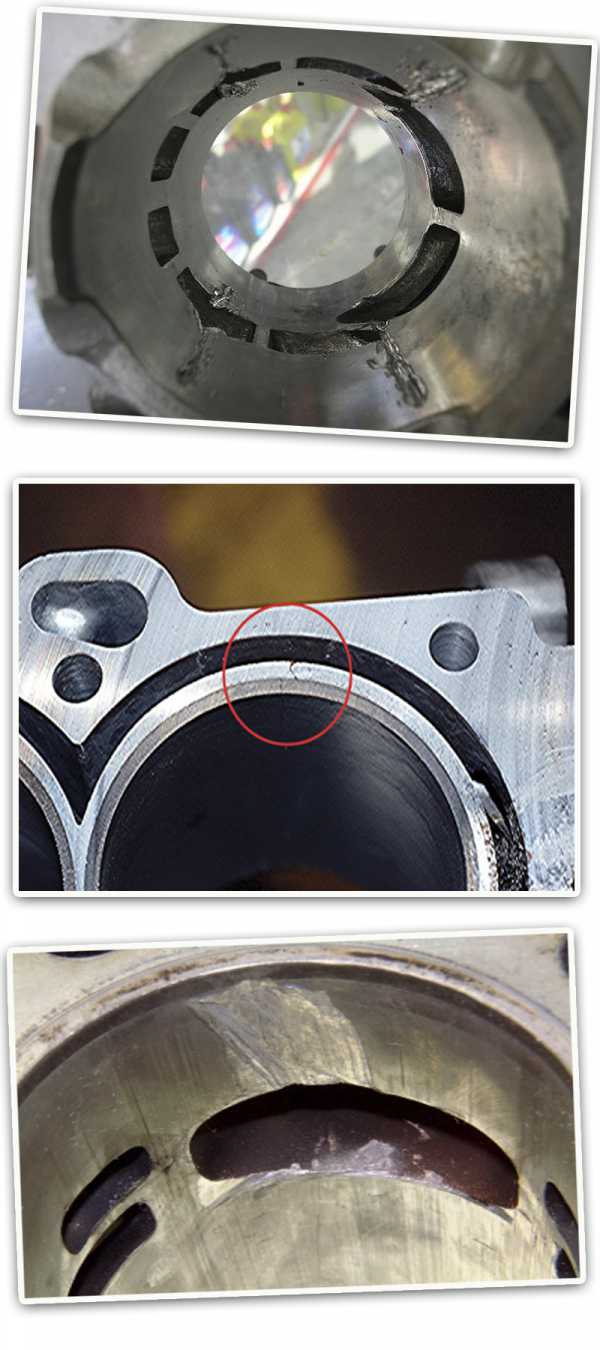

Блок цилиндров рядного 6-цилиндрового двигателя BMW M20B25. | Фото: nl.m.wikipedia.org.

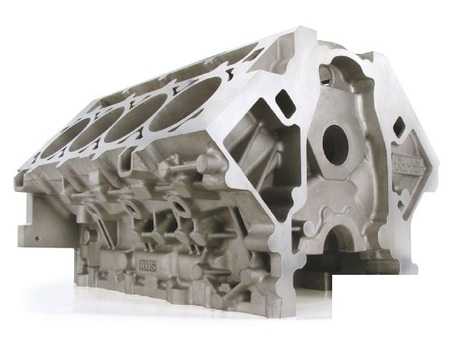

Основу любого двигателя внутреннего сгорания составляет блок цилиндров. Это массивная металлическая деталь, в которой выполнены отверстия – цилиндры. В них перемещаются поршни, которые и передают энергию газов на коленчатый вал, создавая крутящий момент. При этом блок подвергается большой температуре, давлению, трению. Именно поэтому прочность и износостойкость этой детали является столь же важной характеристикой, как и марка применяемого масла в многом влияет на «живучесть» мотора.

Для автомобильных двигателей основными материалами для изготовления блока и головки цилиндров являются чугун и алюминиевый сплав. У каждого из этих вариантов есть свои существенные преимущества и недостатки, поэтому остановимся на них подробнее.

Блок цилиндров – основная деталь в двигателе внутреннего сгорания. | Фото: ebay.com.

Если верить гаражным знатокам, то чугунный блок цилиндров – это полный архаизм. То же утверждают и автопроизводители, которые активно рекламируют как новые, так и «новые» технологии, в частности, широкое применение алюминия для снижения веса машины. Как результат, на большинстве современных машин стоят моторы с алюминиевыми блоками. При этом часто все забывают о главном — о прочности материала и его сопротивлению к изнашиванию. Чугун, сам по себе, более прочный и износостойкий, чем алюминиевый сплав любой марки. А это значит, что машина с чугунным мотором проедет больше, и 300-400 тысяч километров – не предел. Даже нанесение специального покрытия на алюминий – не панацея от раннего износа. Одно упоминание таких материалов, как «никасил» и «алюсил» вызывают немало гнева у владельцев машин и радость у сотрудников СТО.

Технология, проверенная временем — чугунный блок цилиндров с нижним расположением клапанов. | Фото: hthoward.co.uk.

Против чугунных блоков двигателя у алюминиевых есть весомый «козырь» — малый вес, а разница может достигать несколько десятков килограммов. Это, без сомнения, полезно, поскольку машина разгружается, что улучшает динамику и помогает экономить топливо. Но у алюминиевых деталей есть и свои недостатки.

Во-первых, склонность к перегреву и деформации. Алюминиевые детали чаще коробятся при повышении температуры, в то время как чугунные аналоги меньше подвержены проблеме. Особенно это опасно на моторах с турбонаддувом. К тому же, при ремонте алюминиевого блока нужна особая осторожность, т.к. чаще случаются различные неприятности наподобие слизанной резьбы.

Двигатели большинства современных машин имеют блок цилиндров из сплава на основе алюминия. | Фото: koenigsegg.com.

Подытожим результат. По мнению профильного эксперта-двигателиста, моторы с алюминиевым блоком цилиндров лучше подходят для небольших городских машин, а также в тех случаях, когда нужна скорость. А для всех остальных автомобилей наилучшими можно считать детали из чугуна как более надежные и дешевые.

Источник

Мой мир

FacebookВконтакте

Одноклассники

avtotema.mediasalt.ru

Почему некоторые двигатели отлиты из алюминия, а некоторые из чугуна? Какие из них лучше?

Какой двигатель лучше – алюминиевый или чугунный?

В последние годы стало модно перед покупкой автомобиля смотреть на его внешность, форму, интерьер и различные функции. Двигатель и коробки передач вместе с подвеской как-то незаметно стали отходить на второй план. Но это неправильно. Ведь автомобиль – это не модный новый смартфон или телевизор. Для любого транспортного средства двигатель – это его сердце, без которого он не может осуществлять свою главную функцию. Тем не менее все еще есть водители, которые перед покупкой машины тщательно изучают ее техническо-механическую часть. Но многие в итоге сталкиваются с дилеммой при выборе двигателя, задавая себе непростой вопрос: а какой двигатель лучше – алюминиевый или чугунный?

Смотрите также: Почему двигатели автомобилей не плавятся?

Да-да, современный авторынок может вынести мозг любому автолюбителю при выборе автомобиля. Это раньше было просто: выбрал марку, модель, один из нескольких движков – и все. Теперь же количество различных технологий в современных автомобилях, наверное, уже скоро обгонит количество технологий в космическом аппарате Аполлон, слетавшем на Луну.

Этот посадочный модуль Appolo точно не был сделан из чугуна

Многие из наших читателей знают, что в последние годы в автомире становится все меньше машин с чугунными двигателями. На их смену пришли легкие алюминиевые моторы. В итоге автолюбители во всем мире поделились на два лагеря, один из которых рьяно доказывает другому, что алюминиевые двигатели хуже старых чугунных. В одной из прошлых наших статей мы уже подробно разобрали преимущества и недостатки новых и старых моторов. Сегодня же мы решили кратко поговорить о том, какие все-таки движки лучше – алюминиевые или чугунные.

На первый взгляд, алюминий лучше обычного чугуна. Именно поэтому многие автолюбители и эксперты считают, что алюминиевые моторы имеют преимущество перед старыми, полагая, что чугунные моторы – это отсталая технология. На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

Давайте же познакомимся с разницей между алюминиевыми и чугунными двигателями. Алюминиевые и чугунные моторы называют так в зависимости от того, из какого материала сделан блок цилиндров двигателя. Например, если блок цилиндров сделан из чугуна, то двигатель считается чугунным. И даже если в нем будет использоваться алюминиевая головка блока цилиндров, то все равно этот двигатель будет считаться чугунным. То же самое касается и алюминиевых силовых агрегатов.

Смотрите также: Вот какие плюсы и минусы есть у различных типов двигателей: обзор

Фактически же оба типа двигателей имеют как свои преимущества, так и недостатки. Давайте кратко в виде цитат из прошлой статьи выделим преимущества и недостатки алюминиевых двигателей, которые откроют глаза тем, кто считает, что чугунные моторы – это допотопные технологии. На самом деле сбрасывать со счетов чугунные силовые агрегаты еще рано.

Преимущества алюминиевых моторов

- Существенное снижение веса двигателя, что в конечном итоге влияет на вес машины и приводит к снижению расхода топлива

- Увеличение динамических характеристик автомобиля за счет снижения веса

- Алюминиевый блок меньше подвержен коррозии (хотя редко когда вы можете увидеть коррозию в чугунных моторах, но тем не менее она бывает)

- Алюминиевый мотор легче охлаждать (лучшая теплопередача, чем у чугунных блоков двигателя)

- Требуется меньше времени для нагрева двигателя. Алюминий намного быстрее набирает температуру в отличие от чугунных моторов

- Лучше оптимизирован для работы в паре с турбиной

- Алюминий проще обрабатывать после отлива блока двигателя. Обработка чугуна намного сложнее. На производстве быстрее изнашивается обрабатывающее оборудование

Минусы алюминиевых моторов

- Сложность изготовления. Для отлива блока необходимо более сложное оборудование и технологии

-

- Больше вероятность заводского брака в процессе изготовления блока двигателя

- Быстро остывает. Теплопроводность алюминия совершенно другая

- Плохая стабильность алюминиевого блока по сравнению с чугунным двигателем (алюминий при нагреве больше расширяется)

- Дороговизна переборки (ремонта двигателя). Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т. д.

- Большая себестоимость по сравнению с производством двигателей из чугуна. Дело в том, что для производства блока из алюминия нужно использовать сложные и дорогостоящие технологии для отлива

- Есть риск гальванической коррозии, когда алюминий контактирует со сталью. Например, со шпильками, гильзами цилиндров, которые изготавливаются, как правило, из стали

- Меньше каналов для циркуляции охлаждающей жидкости (так как алюминиевый блок цилиндров двигателя имеет свойства отдавать тепло быстрее, многие производители уменьшили каналы охлаждающей жидкости, необходимые для эффективного охлаждения двигателя)

- Тоньше стенки двигателя. Чугунный блок имел более толстые стенки

- Быстрый износ покрытия цилиндров двигателя (если вместо гильз производитель использует покрытие из кремния)

Итак, алюминиевые моторы легче, чем чугунные. Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Главным же недостатком алюминиевых моторов является недостаточная прочность блока цилиндров. К сожалению, жаропрочность при высоких температурах у алюминиевых движков хуже по сравнению с чугунными. Особенно это плохо, когда двигатель небольшой, поскольку при маленьких размерах алюминиевого блока цилиндров конструкторам тяжело придать ему хорошую прочность. Но самое ужасное, что с такими алюминиевыми моторами в последние годы стало модно ставить турбину, которая также негативно влияет на температуру в двигателе, оказывая на хрупкий алюминиевый блок двигателя свое отрицательное воздействие.

Вот почему некоторые автопроизводители по-прежнему в турбированных автомобилях используют чугунные тяжелые двигатели. Так надежней и долговечней.

Также главный минус алюминиевых моторов – это их плохая ремонтопригодность. К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

Почему же тогда автомобильные компании популяризировали во всем мире алюминиевые двигатели? А все дело в экологии. Из-за постоянного ужесточения экологических норм автопроизводители вынуждены любыми способами снижать расход топлива в новых транспортных средствах, который напрямую влияет на уровень вредных выбросов в выхлопе. А согласно исследованиям, расход топлива может быть уменьшен на 6-8% при каждом снижении веса автомобиля на 10%.

Чугунный элемент двигателя

Именно поэтому последние 5-7 лет автомобильные компании постоянно ломают голову, как уменьшить вес всех автокомпонентов в транспортном средстве. В том числе, как вы уже поняли, уменьшение веса коснулось и подкапотного пространства. Так что нет ничего удивительного, что многие автомобильные компании стали так активно продвигать свои новые облегченные модели, оснащенные полностью алюминиевыми двигателями. То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

Смотрите также: 8 самых известных типов двигателей в мире! Вот чем они отличаются

У чугунных моторов также есть минусы. Главный – это их вес, что существенно сказывается на расходе топлива и, конечно, на экологии. В том числе чугунные двигатели более шумные и работают более грубо. Также чугунный мотор долго прогревается и хуже охлаждается, в отличие от алюминиевого.

Так что, как видите, нельзя однозначно сказать, что алюминиевый двигатель лучше железного, также как нельзя утверждать, что современные алюминиевые моторы – полный отстой и что классические чугунные двигатели – лучшие в мире. У каждого мотора свои преимущества и недостатки!

Да, от алюминиевых моторов не стоит ожидать какого-то рекордного километража. К сожалению, у алюминиевых двигателей ресурс в любом случае меньше, чем в старых классических моторах. Но, увы, таковы реалии нашего современного мира. Вы посмотрите вокруг – а что сейчас долговечно? Вон мосты рушатся, недавно построенные, что уж говорить об одноразовых брендовых чайниках, холодильниках и духовках. Сегодня срок службы многой техники уже не может сравниться со сроком службы старой, которая могла работать почти вечно.

Из этих кусков чугуна сделают двигатель или тормозные диски

Но в любом случае при должном уходе алюминиевый мотор без проблем пройдет 300-400 тыс. км. При среднем пробеге в 30 000 км, чтобы наездить этот километраж, понадобится более 10 лет. Этого вполне достаточно, чтобы через десять лет утилизировать автомобиль или продать на вторичном рынке, чтобы приобрести себе новый автомобиль. Вы понимаете, что с ростом благосостояния населения за последние 25 лет постепенно людям становится ненужным владеть одним автомобилем 30 лет. Так что да, алюминиевые моторы имеют минусы, и причем существенные, но это не катастрофа. Хотя, конечно, если верить в конспирологию, то теория заговора автопроизводителей против потребителей все-таки имеет место. Подробнее об этом в нашей статье можете прочитать здесь.

Так что какой покупать автомобиль, решать вам. Да, вопрос выбора сегодня очень тяжелый. Но главное – не спешить. Оцените все «за» и «против» и принимайте решение разумом, а не эмоциями. Необходимо всегда анализировать полученную информацию в спокойной обстановке, чтобы сделать правильный выбор автомобиля.

www.1gai.ru

Одноразовые, но не совсем: способы капремонта современных моторов

Что делали владельцы старых автомобилей, когда мотор начинал гнать масло в цилиндры и коптить небо сизым дымом? Они делали капремонт – растачивали изношенные стенки цилиндров и ставили поршни большего диаметра. И мотор мог "ходить" еще 150-200 тысяч километров, а то и больше.Тенденции современного автомобилестроения таковы, что классические чугунные блоки под несколько ремонтных размеров поршней уже стали исчезающим видом, куда чаще двигатели являются «одноразовыми». Нет ремонтных размеров цилиндропоршневой группы, нет ремонтных размеров вкладышей коленчатого вала.

Что может произойти с таким мотором и что делать, если он всё же сломался, а заменить на новый агрегат – не вариант из-за слишком высокой цены? Моторы бывают разные, но почти всегда можно найти альтернативный путь и вернуть его к жизни. Другой вопрос, имеет ли это смысл с точки зрения финансовой?

Алюминиевые блоки с чугунными гильзами

Самый простой вариант – «обычный» мотор с чугунными гильзами, а иногда даже и с блоком из того же чугуна, но не имеющий ремонтных размеров поршневой группы и коленчатого вала.

А кстати, почему? Существует «теория заговора», согласно которой производители специально ограничивают выпуск деталей для ремонта, лишь бы потребитель косяком шел в салоны за новыми машинами. Но если это и правда, то отчасти. Дело в том, что многие современные чугунные моторы по стойкости к выработке – не чета старым.

Вследствие прогресса в материалах чугунная гильза по износостойкости вплотную приблизилась к весьма недешевым технологиям с применением алюсила и никасила, о которых подробно расскажем ниже.

Естественный износ чугуна, по сути, остался в прошлом. Зачастую естественная выработка цилиндра при пробеге свыше трехсот тысяч километров оказывается минимальной. А если износ меньше глубины хонингования (две-три сотые доли миллиметра), то нет и нужды в расточке.

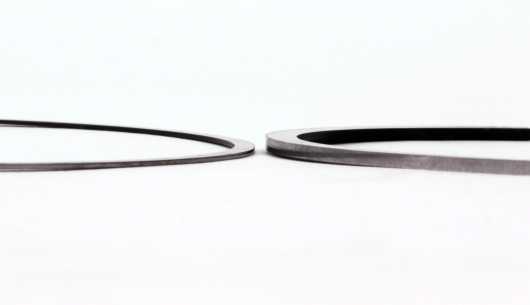

Разумеется, для производителя это хороший повод отказаться от ремонтных размеров и выпускать только несколько градаций «номинальных» поршней и колец. Но, к сожалению, износ бывает не только естественным. При залегании поршневых колец, попадании абразива в цилиндры, перегревах, детонации или других неприятностях с мотором могут выйти из строя один или все цилиндры.

На них появляются задиры, эллипсность или даже кольцевая выработка, возможны и нарушения геометрии шатунно-поршневой группы. Если бы была возможна расточка, то проблема решалась бы просто переточкой в новый размер, дефекты такого рода обычно при этом удаляются без проблем. Но точить-то нельзя! Попросту нет в продаже поршней нового размера, а если проблемы с коленчатым валом, то и его точить тоже нельзя – нет вкладышей.

Способ ремонта №1: покупка шот-блока

Значит, моторы все же одноразовые? Отнюдь. Решить проблему такого мотора можно несколькими способами. Первый из них – штатный, рекомендуемый производителем. И зачастую, кстати, не самый плохой. Это покупка так называемого шот-блока, то есть блока цилиндров в сборе с поршнями и коленчатым валом. Поставить на него головки блоков, картер, навесное оборудование – и мотор готов.

Обычно минусом такого решения является цена, но если вспомнить, что оригинальные поршни обычно тоже стоят недешево, да и работа стоит немало, то… Вопрос, как всегда, в цене на конкретные экземпляры. Например, известные моторы Opel Z22SE или Saab B207 как продукция компании GM имеют большой выбор шот-блоков, причем далеко не только от производителя. Цена их в США очень приятная – от полутора тысяч долларов. За две с половиной можно приобрести тюнинговый усиленный блок со строкер-китом на 2.5 – 2.7 литра или рассчитанный под большее давление наддува и солидный крутящий момент. А вот на немолодые Тойоты шот-блок обойдется минимум в три с половиной тысячи. При этом изрядная часть моторов большого объема имеет шот-блоки ценой около пяти тысяч. И тут уже придется задуматься об альтернативе простой замены.

Способ ремонта №2: гильзование блока цилиндров и «родные» поршни

Гильзы делаются, как говорится, «в номинал», то есть того же размера, что и в оригинале. Если удачно подобрать материал гильзы и точность «натяга», то разве что немного пострадает теплопередача, ведь «родная» гильза именно залита в расплавленный металл, а ремонтная, в зависимости от способа посадки, может как почти не иметь монтажного зазора, так и сохранять зазор от одной до трех сотых.

Дальше всё зависит от точности мехобработки и от качества сборки. Оригинальная поршневая группа номинального размера прекрасно будет работать в таком моторе. Можно гильзовать только поврежденный цилиндр и тем самым уменьшить цену работ. Многое зависит от мастерства исполнителей работ, но если в вашем городе есть точные станки, то это сравнительно недорогой способ восстановления мотора.

Но помните, что при тепловой обработке блока цилиндров возможны деформации и нарушение геометрии. Поэтому рекомендуется гильзовать все цилиндры сразу и производить расточку с учетом новой геометрии от «базы» блока, а не старых осей цилиндров. При необходимости же ремонта только одного цилиндра лучше использовать технологии холодной посадки гильз прессом или установку с зазором.

Способ ремонта №3: «родные» расточенные гильзы и поршни большего диаметра

Блок цилиндров просто растачивается под новые кастомные поршни – не оригинальные, а заказные, под нужный размер. Обычно речь идет о так называемой ковке – поршнях, полученных мехобработкой из болванки, полученной изотермической штамповкой. Такие поршни заметно прочнее обычных литых, но, как всякая индивидуальная работа, она может оказаться не самой удачной.

Даже поршни от солидного производителя требуют большего теплового зазора из-за более высокого коэффициента расширения сплавов для ковки и неучтенной тепловой деформации. И разумеется, более прочный поршень не всегда означает больший срок службы двигателя, так как изнашиваются и кольца, и сам цилиндр. В этом случае многое будет зависеть как от обработки самого цилиндра (в этом случае он сохраняет свои параметры по теплопередаче и геометрии, в отличие от гильзования), так и от нового поршня.

Аналогично действуют и тогда, когда оригинальная поршневая группа очень дорога или редка, а мотор строится для использования каждый день. Это хороший способ в случае, если поршни под ремонтируемый мотор уже освоены хотя бы малой серией или есть испытанные образцы. Ведь работать испытателем тестового мотора не хочется никому.

Впрочем, если вы наберете желающих заказать пятьсот или тысячу поршней, то ваш заказ имеет все шансы быть произведенным по оригинальным технологиям Kolbenschmidt или Mahle, правда, и цена поршней будет как минимум не ниже, чем у оригинальных, зато размер – любой в пределах разумного допуска к штатному и полностью отработанная в серии конструкция.

Полностью алюминиевые блоки без гильз

Делать блоки цилиндров из алюминия без чугунных гильз крайне выгодно. Во-первых, это меньшая масса мотора. Во-вторых, теплопроводность алюминия выше, чем у чугуна, а значит, лучше теплоотвод от самых нагруженных частей мотора. Наконец, и поршни, и головка блока цилиндров тоже выполнены из алюминия, а значит, их коэфициент теплового расширения будет близок к коэффициенту расширения блока. Поэтому можно уменьшить тепловые зазоры до минимума, обусловленного разницей температур поршня и блока цилиндров.

Технологии цельноалюминиевых блоков цилиндров условно можно разделить на три группы материалов, и во всех случаях это будет не «чистый» алюминий, а блок из «крылатого» металла с прочным покрытием цилиндров.

Никасиловые алюминиевые блоки

В первую очередь это Nikasil, который был первым получившим массовое признание как способ производства надежных цельноалюминиевых двигателей без чугунных гильз. Название от компании Mahle стало нарицательным, хотя, может быть, торговая марка аналогичного покрытия от фирмы Kolbenschmidt – Galnical – оказалась не столь благозвучна и вторична…

В первую очередь оно предназначалось для роторных моторов, но получило широчайшее распространение в девяностых годах, а в Формуле-1 используется до сих пор, как и в мотоциклетных моторах. Например, «монстр» Suzuki Hayabusa имеет именно такое покрытие цилиндров. Более прочного и удачного материала для цилиндров пока не придумали, его слой твердый и достаточно вязкий, он толстый и не трескается, его можно немного расточить, если уж удалось его каким-то образом сносить. Но это бывает крайне редко, покрытие практически вечное.

Вот только никель-карбид-алюминиевое покрытие, столь прочное и износостойкое, боится сернистых соединений. И на машинах в США и Канаде, в которых использовали высокосернистый бензин, покрытие быстро выходило из строя. Такого бензина сейчас и не встретить, но есть и другая причина, по которой от покрытия отказались. Оно вечное, но оно и дорогое – технология требует сложного способа гальванического нанесения и механической обработки высокопрочного материала.

Алюсиловые алюминиевые блоки

Поэтому компания Kolbenschmidt предложила использовать весьма старую (запатентована еще в 1927 году компанией Schweizer & Fehrenbach) технологию Alusil для производства блоков цилиндров. Поскольку Кольбеншмидт на тот момент принадлежал Audi Group, то технология быстро была доведена до практического использования.

Основная идея достаточно проста: гильза или весь блок цилиндров целиком изготовлены из сплава алюминия с высоким содержанием кремния, его в нем не менее 17% – это так называемый заэвтектический сплав. При этом кремний содержится в материале не в растворенном виде, а как кристаллы.

И если «осадить» алюминий, то получится сплошной слой из выступающих кристаллов кремния, очень твердый, «скользкий» и износостойкий, по нему уже могут работать самые твердые поршневые кольца. Этот способ проще и куда дешевле, а покрытие — вытравливаемое химическим способом или получаемое специальной обработкой в слое высококремнистого алюминия. По твердости алюсил не уступает никасилу.

Дополнительным плюсом технологии является близость алюминиевых сплавов блока и поршня – те тоже отливают из заэвтектического алюминия, а значит, тепловой зазор будет наименьшим. Вот только упрочненный слой куда тоньше, чем у Никасила, а само покрытие куда более хрупкое, под тончайшей рубашкой из кристаллов кремния всё тот же алюминий. Оно боится и перегрева, и попадания твердых частиц, и даже нагара с колец. А еще боится агрессивных химических соединений серы и других.

При этом способ его производства часто допускает образование каверн и зон с неоднородным качеством покрытия. И пусть сейчас это самая распространенная технология для цельноалюминиевых моторов, но всё же у нее есть свои рамки применения и вытеснить простые чугунные гильзы она не смогла.

Но есть и один почти не используемый плюс: теоретически возможна расточка и восстановление слоя покрытия. Тут нужна лишь специальная технология расточки, удаляющая слой алюминия, а затем формирующая слой сплошного кремния на поверхности и слегка «сглаживающая» кристаллы. Но она требует массовости, а значит, и крупных заводов по восстановлению блоков цилиндров. А их пока нет.

В активе Кольбеншмидта есть еще технология Locasil – сплав, в котором содержание кремния составляет все 27%, но отлить блок цилиндров из него уже нельзя, он слишком хрупкий, зато можно сделать гильзу для блока цилиндров, она будет более износостойкой, чем алюсиловая, но технологии для ремонта у них одни и те же.

Экзотика: плазменное напыление

Встречаются и более редкие варианты. Например, VW в блоках цилиндров печально известных моторов 2.5 TDI используют плазменное напыление. Схожую технологию лазерного нанесения кремния вместо алюсила с химическим травлением используют на новых моторах BMW «глобальной серии» B38-58. Теоретически эта технология прогрессивна и позволяет получить достаточно толстый слой упрочнения с хорошими характеристиками, но явно пока не доведена до совершенства.

Способ ремонта №1: расточка алюминиевых блоков с покрытием

Разумеется, все технологии с поверхностным упрочнением слоя алюминия не предусматривают износ зеркала цилиндра, а значит, и моторов с ремонтными размерами поршневой группы почти нет. Разве что совсем старые моторы BMW под Никасил имели пару ремонтных размеров, но быстро выяснилось, что покрытие либо служит и не изнашивается, либо повреждается и тогда надо менять блок цилиндров в сборе. Соответственно, ремонтные размеры для никасиловых моторов быстро пропали.

Более свежие конструкции обычно не дают даже возможности купить «оригинальные» поршни по заводскому каталогу – только шот-блок в сборе. Обосновывается это, как обычно, заботой о потребителях и высокими стандартами качества. Но поскольку детали поршневой группы заказываются производителем машины «на стороне», то в каталогах производителей поршней оригинальные запчасти найти можно, нужно только выяснить, кто из десятка производителей поставлял их на конвейер.

Иногда можно заказать и ремонтные размеры, например, если у вас есть возможность восстановления покрытия типа алюсила, то этот вариант обеспечит сохранение всех заводских характеристик мотора. Полное восстановление заводских параметров обеспечивает гальваническое или плазменное напыление никасилоподобного или хромового покрытия с последующей расточкой или высокоточное напыление без дальнейшей обработки. Но если уж в серийном производстве не могут обеспечить стабильное качество и ресурс такого покрытия, то при использовании ремонтных технологий ресурс может оказаться еще меньше, всё зависит от исполнителя.

Шансы на качественный ремонт есть, технология широко применяется для мелкосерийного гоночного моторостроения, а там высочайшие требования к покрытию. Вот только цена работ и процедура тестирования будут соответствующие. Из славного советского прошлого множеству заводов достались восстановительные технологии из этой серии. Возможно, где-то применяются ноу-хау, позволяющие производить такое восстановление надежно и недорого, но лично мне такие места не известны. Кто знает, поделитесь!

Дополнительным плюсом использования таких технологий является возможность восстановления только поврежденного цилиндра, что делает такой вариант выгодным при возвращении к жизни именно поврежденного, но не изношенного временем блока.

Способ ремонта №2: гильзование алюминиевых блоков

Но по-настоящему массовой технологией является гильзование. Используются как алюминиевые гильзы с никасиловым покрытием или алюсил-подобные технологии, так и старые добрые чугунные. Алюминиевые гильзы позволяют избежать многих сложностей внедрения чугуна в изначально алюминиевый мотор, но в большинстве случаев алюминиевая гильза поставляется уже с готовой к работе поверхностью и не подвергается дальнейшей мехобработке. А это налагает высокие требования к качеству исполнения всех работ. В противном случае возможны как нарушение геометрии самой гильзы, так и нарушение геометрии шатунно-поршневой группы и, соответственно, снижение ресурса мотора и его характеристик.

Чугунные гильзы куда дешевле, выполняются не под конкретный мотор а подбираются по размеру. В результате гильзовка мотора по этой технологии заметно дешевле и применяется куда чаще. В отличие от посадки чугунной гильзы, в чугун применяется только «горячая» посадка или с применением жидкого азота для охлаждения гильзы и уменьшения ее диаметра.

При использовании качественных гильз и точной мехобработки ресурс поршневой группы может оказаться даже выше, чем у оригинального покрытия, но опять же возможны ошибки в работе мастерской, а значит, могут появиться и локальные перегревы цилиндров, и термодеформации.

Минусами технологии применения чугунных гильз традиционно являются уже упомянутое ухудшение теплоотвода, необходимость использования сильного нагрева блока для «горячей посадки», азотного охлаждения материала или высокотехнологичной технологии сварки вращением и большая вероятность ошибки, чем при использовании алюминиевых гильз.

Чаще всего это будет единственная доступная технология разумного восстановления мотора. Причин на то много: например, нет специализированных алюминиевых гильз, технологий расточки и обработки алюсила и нанесения никасила, что типично для России. Если блок цилиндров был перегрет и нарушилась его геометрия, то нужна гильза, рабочую поверхность которой можно будет расточить под новую геометрию блока, и тут выбор технологий восстановления сужается до чугуна или растачиваемых алюсиловых гильз.

Поршни под гильзованные моторы подбираются из числа оригинальных по уже описанной технологии или изготавливаются специальные заказные, как и для моторов со штатной рабочей поверхностью цилиндра из чугуна.

Что в итоге?

99% всех двигателей производится по описанным технологиям, а значит, шансы на восстановление есть всегда. Главное – найти хорошего исполнителя с обкатанной технологией восстановления, поставщика качественных запчастей и ответственно отнестись к проверке получившего новую жизнь мотора.

Очень часто прошедший полное восстановление двигатель служит недолго вовсе не из-за ремонтных технологий, а из-за экономии «на спичках»: на шпонках, болтах, цепях, натяжителях…

И кроме того, всегда есть альтернатива в виде контрактного мотора , шот-блока или нового/восстановленного заводом двигателя, просто соотнесите материальные затраты, временные и шансы на успешную реализацию проекта. А может быть, имеет смысл сразу поставить в машину мотор более надежной серии? Но про так называемый swap мы расскажем как-нибудь потом.

Post scriptum

Вне рамок обсуждения остались технологии штатно заменяемых цилиндров и гильз, но я не могу вспомнить машин, в которых это используется, корме «воздушников» на Porsche 911 да некоторых мотоциклов.

Читайте также:

www.kolesa.ru

Какие двигатели лучше: современные или старые

Вот почему современные моторы не пройдут 200-300 тыс. км.

4,82 миллиона километров. Это больше, чем шесть раз съездить на Луну и обратно. Довольно много, если говорить о машине, не так ли? Конечно, вполне вероятно, что ни один современный автомобиль не сможет наездить такой пробег, как Volvo P1800 (60-х годов), владельцем которого был Ирв Гордон.

К сожалению, современные автомобили со своей электроникой, постоянно совершающей ошибки, со слишком дорогими хрупкими запчастями, поменять которые можно только с использованием специальных инструментов, а также, что более важно, с хрупкими и капризными алюминиевыми двигателями, вряд ли смогут проехать и пару сотен тысяч километров. В итоге многие современные автомобили окажутся на свалке быстрее, чем вы думаете.

Почему? А все дело в том, что под прикрытием заботы о пингвинах в Антарктиде (забота об экологии – прим. автора) мировые автопроизводители превратили автомобили в чайники, микроволновки, холодильники и т. д. Цель одна – заставить автовладельцев сменить автомобиль как можно быстрее. Думаете, что любой автомобиль можно при желании модернизировать и доработать, устранив все огрехи или специально придуманные ненадежные элементы, чтобы увеличить его срок службы? Зря так уверены.

Это реально можно было сделать раньше, но никак не сегодня. Потому что буквально все автопроизводители ухудшили надежность своих новых автомобилей. Особенно это касается современных двигателей, многие из которых не подлежат не только переборке, но и даже мелкому ремонту. Вот о новых двигателях мы и поговорим.

Вы обратили внимание, что современные автомобили стали потреблять меньше топлива? Думаете, что автопроизводители нашли грааль и смогли за короткий промежуток времени придумать суперновые двигатели внутреннего сгорания, которые скоро вообще не будут потреблять топливо? Вы ошибаетесь. Секрет снижения расхода топлива кроется в простой формуле: снизь вес автомобиля и получишь экономичность. В итоге за какие-то 5-7 лет автомобили стали гораздо легче. Как видите, автопроизводители быстро придумали, как подстроиться под экологические требования, которые ужесточаются с каждым годом.

За счет снижения потребления топлива автомобильным компаниям удалось снизить уровень вредных веществ в выхлопе. Но как автопроизводителям удалось облегчить современные автомобили? Все просто: был снижен вес почти всех автокомпонентов. В первую очередь это коснулось двигателей. И казалось бы, что здесь плохого? Кому не понравится экономичный автомобиль (особенно в эпоху супердорогого топлива)?

Но есть в этой истории обратная сторона медали. Да, конечно, экология – наше все. Понятно, что с ней нужно что-то делать. Но, как нам кажется, экологические мировые проблемы больше надуманны. Ведь неспроста Дональд Трамп, едва вступив в должность Президента США, вышел из Парижского соглашения по климату, в рамках которого Америка ежегодно тратила огромные деньги на экологические программы.

С одной стороны, ужесточение экономических норм в мире невыгодно автопроизводителям. Ведь им постоянно приходится подстраиваться под эти нормы, чтобы продукция соответствовала определенным требованиям. Но, с другой стороны, если глубоко копнуть, большинству автомобильных компаний это выгодно. В первую очередь за счет снижения веса продукции автомобили становятся менее надежными и качественными. Но самое главное – облегчение автомобилей ведет к существенному снижению срока службы транспортных средств.

А это означает увеличение оборота для автопромышленности. Сами понимаете, что это колоссальные деньги. И играют здесь глобально. Так что мы не сомневаемся, что автопроизводители намеренно снижают ресурс своей продукции, заставляя нас чаще менять автомобили. И в первую очередь свидетельство тому – современные двигатели, которые удивляют своей хрупкостью и неремонтопригодностью. Итак, вот наш подробный отчет, который доказывает, что современные двигатели вряд ли смогут намотать большой пробег.

Вот почему современные автомобильные двигатели стали менее надежными:

1. Чугунный двигатель против алюминиевого

Все больше автопроизводителей в мире оснащают новые автомобили алюминиевыми двигателями вместо устаревших чугунных, которые ставили на старые транспортные средства. Но, увы, несмотря на то что алюминиевые моторы имеют ряд преимуществ перед чугунными блоками цилиндров, есть в современных моторах и огромные минусы. Давайте начнем сначала с плюсов. Итак, вот основные плюсы алюминиевых двигателей:

Преимущества алюминиевых моторов

- Существенное снижение веса двигателя, что в конечном итоге влияет на вес машины и приводит к снижению расхода топлива

- Увеличение динамических характеристик автомобиля за счет снижения веса

- Алюминиевый блок меньше подвержен коррозии (хотя, редко когда вы можете увидеть коррозию в чугунных моторах — , но тем не менее она бывает)

- Алюминиевый мотор легче охлаждать (лучшая теплопередача, чем у чугунных блоков двигателя)

- Требуется меньше времени для нагрева двигателя. Алюминий намного быстрее набирает температуру в отлчиие от чугунных моторов

- Лучше оптимизирован для работы в паре с турбиной

- Алюминий проще обрабатывать после отлива блока двигателя. Обработка чугуна намного сложнее. На производстве быстрее изнашивается обрабатывающее оборудование

Это основные преимущества современных алюминиевых двигателей. Если выбирать самое важное из вышеуказанных преимуществ, то, конечно, безусловным лидером является меньший вес алюминиевых моторов по сравнению с тяжелыми старыми чугунными силовыми агрегатами. Особенно в наше время, когда во всем мире постоянно ужесточаются экологические требования, предъявляемые к автомобилям.

К сожалению, автопроизводители так и не смогли добиться снижения вредных выбросов за счет каких-то новых технологий в двигателях внутреннего сгорания, за исключением снижения веса. Тут формула проста: чем ниже вес двигателя, тем ниже вес автомобиля. Ниже вес машины – меньше потребление топлива, а значит, меньше вредных веществ присутствует в выхлопе. Казалось бы, ну что здесь такого? Ну алюминиевый двигатель, ну и что? А нет. Есть в этих моторах, как говорится, своя ложка дегтя. Итак, вот основные минусы алюминиевых современных моторов:

Минусы алюминиевых моторов

- Сложность изготовления. Для отлива блока, необходимо более сложное оборудование и технологии.

- Необходимость гильзовать блок цилиндров или покрывать их специальным материалом (кремний), защищающим мотор от быстрого износа (к сожалению, алюминий уступает чугуну по прочности)

- Больше вероятность заводского брака в процессе изготовления блока двигателя

- Быстро остывает. Теплопроводность алюминия совершенно другая.

- Плохая стабильность алюминиевого блока по сравнению с чугунным двигателем (алюминий при нагреве больше расширяется)

- Дороговизна переборки (ремонта двигателя). Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т. д.

- Большая себестоимость по сравнению с производством двигателей из чугуна. Дело в том, что для производства блока из алюминия нужно использовать сложные и дорогостоящие технологии для отлива

- Есть риск гальванической коррозии, когда алюминий контактирует со сталью. Например, со шпильками, гильзами цилиндров, которые изготавливаются, как правило, из стали

- Меньше каналов для циркуляции охлаждающей жидкости (так как алюминиевый блок цилиндров двигателя имеет свойства отдавать тепло быстрее, многие производители уменьшили каналы охлаждающей жидкости, необходимые для эффективного охлаждения двигателя)

- Тоньше стенки двигателя. Чугунный блок имел более толстые стенки.

- Быстрый износ покрытия цилиндров двигателя (если вместо гильз производитель использует покрытие из кремния)

И это еще не полный список тех минусов, которые присутствуют в алюминиевых двигателях. Но, думаем, даже неспециалистам будет понятно, что многие минусы перекрывают основные плюсы современных моторов.

Например, обратите внимание на то, что алюминиевые моторы очень быстро остывают, когда двигатель не работает. Предположим, что вы выключили горячий двигатель после движения и снова запустили его через несколько часов.

Блок двигателя из чугуна будет спустя это время теплее, чем блок из алюминия. В итоге в зависимости от температуры вашему чугунному двигателю нужно будет меньше времени для цикла разогрева, чем мотору из алюминия. Если вы часто эксплуатируете свой автомобиль в таком режиме (разогрев/охлаждение/разогрев и т. д.), то для увеличения срока службы двигателя лучше будет, конечно, когда он медленнее остывает. Это один из самых главных плюсов чугунного двигателя по сравнению с алюминиевым.

Но это еще только цветочки. Самое ужасное, что многие алюминиевые моторы неремонтопригодны. Да-да. Могли бы вы такое подумать еще лет десять назад? Ведь чугунные двигатели легко подлежат переборке в ходе естественного износа из-за большого пробега. Напомним, что обычно во время переборки чугунных моторов подлежат расточке блоки цилиндров с последующей установкой новых поршней ремонтных размеров, которые всегда выпускали автопроизводители.

Думаете, что такое можно сделать сегодня с алюминиевыми моторами? А вот и нет. Во-первых, сегодня многие производители вообще перестали выпускать ремонтные поршни. Во-вторых, те двигатели, которые хоть и подлежат переборке, очень сложно и дорого восстановить. В итоге нередко стоимость переборки алюминиевых моторов может составлять чуть ли не половину стоимости нового автомобиля.

Как вы уже поняли, целесообразнее в итоге либо купить новый двигатель (или в крайнем случае контрактный б/у, что, конечно, является уже простой лотереей по принципу повезло – не повезло), либо продать сломанный автомобиль на запчасти и приобрести новый. Ничего не напоминает? Ведь то же самое сегодня творится с электроникой и бытовой техникой, которая раньше могла служить десятилетиями и легко ремонтировалась за достаточно небольшие деньги.

Попробуйте узнать, сколько стоит ремонт современного холодильника, пылесоса, плиты или стиральной машинки. Вы придете в ужас от ценников, которые делают ремонт бессмысленным. Проще добавить и купить новую технику, чем тратить деньги на ремонт старой.

То же самое касается автомобилей. Чем вам не заговор автопроизводителей, в который так не хотят верить на Западе? Но, как видите, подозревать автомобильные компании в намеренном снижении срока службы транспортных средств основания есть. И их, кстати, немало. Это вы поймете, узнав, как изменились двигатели в современных автомобилях.

Как мы указали в минусах, имеющихся у алюминиевых блоков двигателей, внутренняя часть цилиндров блока либо гильзуется, либо покрывается кремнием для защиты стенок блока из алюминия от быстрого износа от хода поршней. Многие автопроизводители сегодня покрывают свои моторы именно этим материалом. Это позволяет не только снизить вес двигателя (гильзованный алюминиевый мотор намного тяжелее), но и сократить срок службы мотора. Дело в том, что кремниевое покрытие цилиндров двигателя достаточно быстро изнашивается.

В результате на некоторые моторы уже к 150–200 тыс. км имеют частичный износ покрытия цилиндров. Если не ремонтировать двигатель, то в скором времени износ перекинется на сам алюминиевый блок, что очень быстро сделает ремонт двигателя невозможным.

К сожалению, восстановление покрытия из кремния – очень дорогое удовольствие. В итоге в большинстве случаев алюминиевый блок с изношенным покрытием гильзуется. Но это тоже влетает в копеечку. Кроме того, как мы уже сказали, не для каждого автомобиля вы найдете ремонтные поршни. Но в любом случае ремонт алюминиевого двигателя, если он возможен, обойдется гораздо дороже ремонта чугунного мотора.

2. Старые тяжелые поршни против облегченных

К сожалению, блоком цилиндров алюминиевых двигателей заговор автопроизводителей не заканчивается. Увы, в современных автомобилях многие компоненты сделаны так, чтобы ресурс авто был гораздо ниже, чем имели старые транспортные средства.

Вместе с развитием современного двигателестроения в автопромышленности стали использовать не только облегченные блоки цилиндров для снижения веса двигателя, но и уменьшать в размере поршни, шатуны и т. д.

В итоге это не только позволило существенно сократить вес современных моторов, но и повысить их эффективность (чем легче поршень и шатун, тем меньше требуется энергии для их толкания).

С одной стороны, это действительно позволило производителям существенно снизить расход топлива современных моторов, а также увеличить их мощность. Но есть в этом подводные камни. Ведь известно, что за все в жизни надо платить. Чем платить? Ну, конечно, ресурсом поршней. Увы, облегченные поршни и шатуны изнашиваются гораздо быстрее своих более громоздких и тяжелых предшественников, которые раньше можно было встретить в чугунных моторах.

Почему происходит быстрый износ? Но на это есть ряд причин. Во-первых, маленькие поршни испытывают колоссальную нагрузку от воспламенения топлива в камере сгорания. Из-за особенностей размеров облегченные поршни под воздействием огромной силы, идущей от камеры сгорания, легкий поршень немного кривится (то есть начинает смещаться в сторону). Это приводит к более быстрому износу покрытия внутренних стенок цилиндров. Кстати, из-за колебания облегченного поршня при определенной нагрузке двигателя сбоку поршней могут проходить продукты горения топлива, попадая в моторное масло.

Также, как правило, облегченные кольца оснащаются более тонкими компрессионными и маслосъемными кольцами. С одной стороны, более тонкие кольца уменьшают трение поршня со стенками цилиндров. Но, к сожалению, более тонкие кольца служат гораздо меньше. Например, в болидах Формула-1 поршневые кольца выглядят по толщине, как лезвие. Но, увы, максимум насколько хватает таких колец – это одна гонка.

К чему приводит износ поршневых колец, думаю, лишний раз напоминать не стоит.

3. Легкий коленвал, облегченные уменьшенные подшипники, сальники и тонкие прокладки и т. п.

Продолжим разоблачать автопроизводителей. Помимо алюминиевого блока двигателя, облегчения поршней, шатунов автомобильные компании в погоне за снижением веса автомобилей решили облегчить, наверное, все, что только можно. Например, в двигателях стали использовать более легкие коленчатые валы, которые в итоге быстрее изнашиваются. В некоторых автомобилях их ресурс за последние годы уменьшился в 1,5-2 раза.

Но и коленчатым валом все не закончилось. Автопроизводители решили уменьшить вес всех компонентов мотора, начиная от прокладок и сальников и заканчивая подшипниками. Да, конечно, за последние 10 лет технологии производства подшипников продвинулись далеко вперед. Но законы физики никто так до сих пор не отменил. Также никто пока не изобрел суперстойкий дешевый материал, из которого, например, можно было бы производить подшипники. В итоге как бы ни старались производители подшипников, они так и не смогли существенно увеличить ресурс подшипников при уменьшении их веса и размера.

Так что не удивляйтесь, если в вашей современной машине выйдет из строя какой-нибудь подшипник, который, например, в старой машине ходил в 2-3 раза больше. Особенно пускай вас не удивляют подшипники, используемые в двигателе. Ведь именно здесь производители особо постарались в поисках компонентов для снижения веса.

4. Уменьшение объема двигателя, масла и охлаждающей жидкости

Вы обратили внимание, что в автомире уже давно наблюдается тенденция по уменьшению объема двигателей и количества цилиндров в них? Еще недавно в дорогих роскошных автомобилях были в моде 12-цилиндровые и 8-цилиндровые моторы. Сегодня даже на премиальных автомобилях производители постепенно уменьшили не только количество цилиндров (например, многие известные модели теперь вместо 12-цилиндровых моторов оснащаются 8-цилиндровыми, а многие авто, ранее выпускаемые с 8-цилиндровыми двигателями, получили 6-цилиндровые).

Вместе с уменьшением количества цилиндров уменьшается и объем двигателей. Удивительно, как меняется автомир. Еще недавно 5,6-литровые моторы никого не удивляли. Сегодня это уже редкость. Еще вчера в моде были 2-, 2,5-литровые моторы. Сегодня популярными становятся двигатели с тремя, четырьмя цилиндрами объемом 1,3-1,4 литра.

Но стоит отметить, что благодаря уменьшению веса двигателей и в целом многих других автокомпонентов, а также за счет использования турбин автопроизводителям не только удалось существенно снизить потребление топлива современным автотранспортом, но и добавить, несмотря на уменьшение объема и количества цилиндров, немалую мощность и крутящий момент. Это также способствовало снижению уровня вредных веществ, выделяемых автомобилями через выхлопную систему.

Вроде бы, благое дело делают производители. Но это с одной стороны, которая всегда имеет и другую сторону. Причем эта сторона тайная, как обратная сторона Луны.

Если вы не автомобильный инженер или не автослесарь, то наверняка не знаете, что за последние 10 лет автопроизводители уменьшили не только количество цилиндров и объем двигателей. Вместе с этой спорной тенденцией автомобильные компании стали постепенно уменьшать объем моторного масла и объем охлаждающей жидкости. И казалось бы, что все логично. Уменьшается объем мотора и количество в нем цилиндров, значит, жидкости для смазки и для охлаждения нужно меньше.

Но самое удивительное происходит, если мы начинаем сравнивать пропорциональность снижения объема или количества цилиндров в двигателе с уменьшением объема используемых для смазки и для охлаждения жидкостей. Вот тут нас поджидает сюрприз. Дело в том, что снижение объема масла в двигателе и в системе охлаждения происходит гораздо быстрее. Это говорит о том, что производители намеренно снижают эффективность смазки двигателя и его охлаждения.

Считаете, что думать так нет оснований? Тогда сравните количество моторного масла в старых 2,0-литровых или 2,5-литровых четырехцилиндровых двигателях с объемом масла в новых моторах. Также сравните объем охлаждающей жидкости, используемой в старых двигателях, с тем количеством, которое используется сегодня в современных моторах. Поверьте, вы будете удивлены.

Это, конечно, также якобы необходимо для уменьшения веса автомобиля. И в теории это так. Но теория, увы, не всегда работает в жизни. Сами понимаете, что для крупных автоконцернов борьба за прибыль – это главное. А устойчивая прибыль может быть, если постоянно поддерживать определенный уровень продаж новых автомобилей.

Сами понимаете, что во времена неустойчивости мировой экономики и в период глобализации и роста конкуренции поддерживать постоянный спрос на автомобили становится очень тяжело. В итоге выгодно снижать ресурс автомобилей, чтобы автолюбители не смогли подолгу пользоваться одним автомобилем.

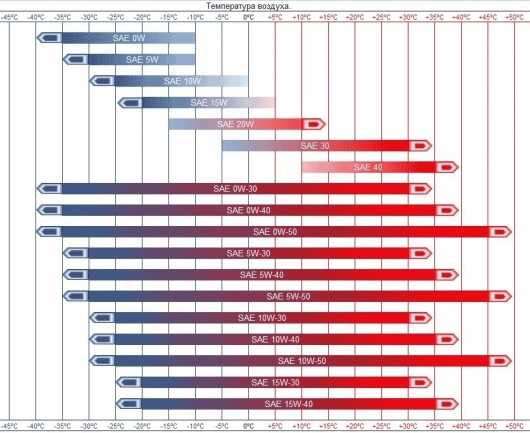

5. Старые моторные масла против современных

В старых двигателях раньше часто использовалось менее текучее масло, чем в современных автомобилях. В результате при низких температурах масло сильно густело, из-за чего двигатель нужно было предварительно прогревать долгое время, прежде чем масло станет более-менее текучим. Правда, в старых маслах на стенках цилиндров создавалась достаточно толстая пленка, защищающая мотор от износа.

Сегодня многие современные масла стали более текучими, что позволило автопроизводителям добиться сокращения времени прогрева двигателя перед поездкой. В итоге многие автопроизводители сегодня вообще рекомендуют трогаться с места сразу же после запуска двигателя. И все это благодаря текучести современных синтетических масел. Все дело в том, что из-за большей текучести жидкостей новые моторные масла не густеют на морозе.

В итоге масляный насос даже на холодном моторе справляется с прокачкой масла. Но, к сожалению, у современных текучих моторов есть и минус, причем существенный – из-за большей текучести и других свойств современные масла образуют внутри двигателя слишком тонкую пленку, что способствует более быстрому износу мотора.

В обычных (спокойных) условиях эксплуатации тонкая масляная пленка на стенках двигателя, в принципе, защищает мотор более-менее нормально. Но как только вы нагружаете мотор, начиная эксплуатировать авто на более высоких оборотах, тонкая пленка масла не справляется с эффективной защитой механических частей столового агрегата.

Это что касаемо атмосферных моторов.

Если же говорить о турбированных двигателях (особенно о высокооборотистых), то в них износ на современном масле наблюдается еще больше, так как тонкая масляная пленка не способна защищать двигатель длительное время от износа.

6. Частая замена масла против менее частой

Сегодня автопроизводители чаще всего рекомендуют менять моторное масло каждые 15000 км (некоторые советуют менять масло каждые 10000 км). Но, увы, это не способствует долгой службе двигателя. Да, современные моторные масла стали значительно выносливее за счет синтетических присадок. Но, к сожалению, если автомобиль используется в тяжелых условиях, моторное масло быстро теряет свои свойства. Иногда, например, масло может полностью потерять свои свойства уже к 5000 км.

Увы, к тяжелым условиям эксплуатации автомобиля относится и использование машины в городских условиях. И чем больше город и больше пробки на дорогах, тем быстрее теряет свойство масло в двигателе. Причем часто масло теряет свойство даже при небольшом пробеге. Почему? Вы посмотрите, сколько вы каждый день проводите в пробках, а затем сопоставьте это время с ежедневным пробегом.

В итоге получается, что по часам двигатель в нашей машине работает много, а по километражу проезжает не много. Согласитесь, в этом случае замена масла по пробегу не совсем корректна. Особенно если менять масло, как рекомендует автопроизводитель, каждые 10-15 тыс. км. Логично, что если мы подолгу стоим в пробках, масло в двигателе нужно менять намного чаще, учитывая то время, которое двигатель проработал с последнего ТО.

Кстати, масло в двигателях некоторой строительной техники меняется именно по моточасам, поскольку пробег у спецтехники может быть между ТО минимальным.

Согласно последним исследованиям, качественное дорогое синтетическое моторное масло теряет свои свойства в среднем в течение 200-400 моточасов. Для жителей городов, каждый день стоящих в многочасовых пробках, это означает, что моторное масло нужно менять каждые 5-8 месяцев независимо от пробега автомобиля.

Для примера: если вы работаете 5 дней в неделю и каждый день проезжаете 50 км, стоя в пробках по 3 часа, получается, что масло вы должны менять примерно через 6,5 месяцев. Кстати, пробег машины в этом случае будет 6500 км. Видите, какой небольшой пробег? По моточасам двигатель намолотит уже приличное время. В итоге даже дорогое синтетическое масло, скорее всего, потеряет свои свойства.

7. Жесткие требования современных двигателей к качеству топлива

В былые времена двигатели автомобилей были менее капризны к качеству топлива. Сегодня же все современные моторы требуют более высокого качества топлива. Увы, в нашей стране, несмотря на то что на дворе 21 век и то, что мы нефтяная страна, хорошее топливо попадается на заправках реже, чем некачественный суррогат.

Напомним, что газы топлива в любом двигателе внутреннего сгорания попадают в моторное масло. Газы, содержащие различные продукты сгорания топлива, смешиваются с маслом в процессе работы двигателя. Это в свою очередь влияет на химические свойства масла. Причем чем хуже качество топлива, тем больше веществ в газообразном состоянии попадает в моторное масло. Соответственно, моторное масло быстрее теряет свои свойства.

В старых автомобилях, как правило, использовались полноценные тяжелые поршни, которые задерживали в камере сгорания большинство продуктов горения топлива. В современных двигателях используются укороченные и облегченные поршни, которые при своем ходе имеют больший люфт колебания, чем поршни в старых машинах. В итоге в современных моторах в масло попадает больше различных веществ (например, серы). Вот почему многие автопроизводители в последние годы строго рекомендуют использовать исключительно премиальное высокооктановое топливо.

К сожалению, если вы часто заправляетесь не на сетевых заправках, приобретая топливо сомнительного качества, или практикуете заливать в свою машину топливо с меньшим октановым числом, чем рекомендует производитель автомобиля, то в таком случае вы обязательно должны намного чаще менять моторное масло, так как оно быстро теряет свои смазывающие и охлаждающие свойства. Иначе вы существенно сократите ресурс мотора.

www.1gai.ru

«Одноразовые» моторы Новости дня — Свободная Пресса

В Интернете популярны рассуждения о том, что нынешние машины — «одноразовые», поездить лет пять и выкинуть. Часто в пример приводят популярный Hyundai Solaris и его «алюминиевый» мотор. Правда ли, что современные двигатели не поддаются «капиталке»?

«Чугунное» прошлое…

Те, кто имел опыт езды на «Жигулях», хорошо знакомы с термином «капиталка». Ее смысл в том, чтобы сохранить один из самых дорогостоящих элементов мотора — блок цилиндров.

Под капитальным ремонтом мотора с советских времен понимают восстановление изношенных цилиндров путем их расточки до ремонтного размера (либо замену гильз). После этого устанавливаются поршни соответствующего ремонтного размера — такие запчасти делаются вполне официально самим производителем. Некоторые двигатели имели по 4−5 ремонтных размеров, то есть поддавались многократному омоложению.

Раньше самым популярным материалом для блока цилиндров был чугун: материал тяжелый, но достаточно твердый и хорошо поддающийся той самой расточке. Проблемы начались, когда производители начали массово переходить на алюминиевые блоки цилиндров ради снижения массы.

… и «алюминиевое» настоящее

Алюминий гораздо менее износостойкий, к тому же алюминиевые поршни при трении по алюминиевому блоку могут «схватываться» — пластичный материал как бы «намазывается» на трущуюся поверхность. Потому инженеры стараются исключить трение алюминиевого сплава по ему подобному.

Помимо покрытия поршней почти всегда поверхность цилиндра алюминиевого блока каким-то образом изолируется от поршня. Например, за счет «мокрой» чугунной гильзы: такая гильза вставляется в блок и омывается снаружи охлаждающей жидкостью, отсюда и название. Конструкция с «мокрыми» гильзами достаточно ремонтопригодна, поскольку блок можно разгильзовать и поменять изношенные гильзы и поршни. Однако есть у такой схемы и недостатки, например, меньшая жесткость блока и худшие вибро-акустические характеристики (для современных моторов они важны).

Поэтому чаще всего новые двигатели с алюминиевыми блоками имеют тонкостенные покрытия или вставки, которые изолируют поршень от алюминиевой «мякоти». На спортивных авто, вроде Porsche 911 и некоторых BMW, например, используется покрытие «Никасиль», обладающее очень высокой твердостью и износостойкостью, но дорогое и неремонтопригодное.

Силумал — это технология, при которой кремнистый алюминиевый сплав травят по поверхности цилиндров специальной «химией», за счет чего получается тонкий слой с высоким содержанием кремния. Такие цилиндры можно расточить, но не «в лоб», как чугунные, а с соблюдением определенной технологии, которая восстановит слой нужной твердости на поверхности цилиндров.

Hyundai преткновения

Если вернуться к Hyundai Solaris и его двигателю Gamma (1,4 и 1,6 л), то в нем алюминиевый сплав защищен от «прогрызания» поршнем тонкостенной «сухой» чугунной гильзой. Такая схема довольно популярна сегодня, в частности, ее использует концерн Volkswagen в новом поколении турбодвигателей TSI (EA211). Гильза, кстати, не вставляется в блоки цилиндров, а буквально вплавляется в него: жидкий алюминий заливает форму с установленными гильзами, наружная поверхность которых обычно сделана неровной для лучшего контакта.

Двигатели с «сухими» тонкостенными гильзами часто не поддаются капитальному ремонту: производитель не предусмотрел такой технологии, а в продаже нет и поршней ремонтных размеров. Другими словами, если износ цилиндро-поршневой группы достиг критического, предлагается попросту заменить блок цилиндров. А это весьма дорогостоящая операция, которая в случае с подержанной машиной может обойтись этак в треть цены самого автомобиля, а иногда и больше.

Касательно Solaris, масла в огонь подливает циркулирующая по интернету информация о плановом ресурсе мотора в 180 тысяч километров. Мы не нашли объективных данных, подтверждающих или опровергающих этот тезис, и, скорее всего, реальный ресурс слишком зависит от условий эксплуатации, чтобы выводить точную цифру. Однако для второго-третьего владельца Solaris подобная «одноразовость» мотора является фактором риска.

На деле, вопрос ремонтопригодности алюминиевых блоков вызывает огромное количество споров. Бывает, что заводская технология капитального ремонта отсутствует, однако умельцы берутся отреставрировать мотор, в том числе с использованием собственных ноу-хау. Скажем, моторы Skoda семейства BBZ формально неремонтопригодны, но некоторые мастера готовы оживить их. Насколько это оправдано и долговечно — зависит от конкретного умельца. Но факт в том, что заводских методик капитального ремонта двигателей с алюминиевыми блоками в самом деле нет, и это осложняет жизнь владельцам машин в возрасте.

Теория заговора

Почему производители не думают о втором-третьем хозяине машины? Почему намеренно снижают ее стоимость на вторичном рынке? Есть поклонники теории заговора, будто делается это специально для стимулирования покупки новых автомобилей. И, наверное, эта теория далеко не беспочвенна: «вечных» машин, как Volvo P40, Mercedes-Benz W124 или Peugeot 504 сегодня не делает, наверное, никто.

В то же время, очень часто прогрессивные решения несут на себя печать непрактичности. Ремонтопригодные узлы зачастую тяжелы и не так эффективны, поэтому производители все больше уходят в область инженерной «финифти» в ущерб простоте, надежности и долговечности конструкции.

К счастью, для первых владельцев автомобилей все не так критично. А вот тем, кто покупает машину с пробегом, стоит иметь в виду подобные особенности современных авто.

Фото: Станислав Красильников/ ТАСС

svpressa.ru

Какой надежнее двигатель с алюминиевым блоком или чугунным » Motortut.ru

Рассмотрим разницу между никасиловым – алюсиловым двигателем и обычным чугунным или как в народе называют алюминиевый блок цилиндров против чугуна.

Рассмотрим основные тезисы.

На сегодняшний день мировые производители двигателей рассказывают нам о том что алюминиевые двигателя с используемой технологией напыления на стенки цилиндров никосила имеют в 2 раза меньше трения чем двигатель чугунный, а следствием этого трения расход бензина и мощности и надежности их больше. Но на практике мы видим все наоборот.

Ресурс двигателей с никосиловым покрытием не больше 150-200 тысяч километром с учетом щадящих нагрузок, у них начинается критический износ.

Когда производитель создает двигатель он его рассчитывает под определенную мощность и при этом учитывает механические потери двигателя за счет трения. Если взять за основу 100 процентов на все виды трения в моторе, то 50 процентов составляют трения поршневой группы. Но на практике все наоборот потому что основной износ стенок цилиндров происходит при холодной заводке и прогрева вашего авто. Чем быстрее происходит прогрев двигатель тем больше сохранится его ресурс.

Теоретически если взят два двигателя с разными блоками цилиндров и поставить их оба на стенд, вы не заметите существенную разницу или потерю мощности, или расхода на обоих агрегатов. Потому что все трущиеся поверхности двигателя находятся в масленой пленке и трутся почти одинаково у обоих тестируемых двигателях.

Шаг в сторону алюминиевых двигателей это скорее деградация чем эволюция, помимо

этого в алюминиевых двигателях есть очень большой технологический косяк это сам алюминий у которого температура плавления 660 градусов, а у чугуна в несколько раз выше. И этот температурный режим и есть сама проблема этих двигателей. При меньшей температуре алюминий становится как пластилин и получается что никосиловое покрытие как бы вдавливается в него, происходят задиры прилипание поршней к стенкам цилиндров и т.д. все это происходит при максимальных нагрузках при максимальной мощности.

Поэтому применение такой технологии изготовления двигателя из алюминиевых сплавов это скорее шаг назад чем вперед. Правда есть двигателя алюминиевые с чугунными гильзами они имеют больший ресурс чем с никосилом. Если вы собираетесь растачивать такой двс, то это вряд ли получится потому что стенки между цилиндрами очень тонкие и очень термо-нагружены если только гильзовать.

motortut.ru

Блок цилиндров: как он появился, развивался и зачем вообще нужен

Гражданское моторостроение – это очень консервативная отрасль. Все те же коленчатый вал, поршни, цилиндры, клапаны, как и 100 лет назад. Удивительные бесшатунные, аксиальные и другие схемы никак не хотят внедряться, доказывая свою непрактичность. Даже двигатель Ванкеля, большой прорыв шестидесятых, фактически остался в прошлом.

Все современные «новшества», если присмотреться, лишь внедрение гоночных технологий пятидесятилетней давности, приправленное дешевой в производстве электроникой для более точного управления «железяками». Прогресс в строительстве двигателей внутреннего сгорания – скорее в синергии небольших изменений, чем в глобальных прорывах.

И жаловаться-то вроде бы грех. Про надежность и ремонтопригодность в этот раз не будем, а мощость, чистота и экономичность современных двигателей для человека из семидесятых годов показались бы истинным чудом. А если отмотать еще несколько десятилетий?

Сотню лет назад моторы были еще карбюраторные, с зажиганием от магнето, обычно нижнеклапанные или даже с «автоматическим» впускным клапаном… И ни о каких наддувах еще и не думали. А еще старые-старые двигатели не имели детали, которая сейчас является главным его компонентом – блока цилиндров.

До внедрения блока

Первые моторы имели картер, цилиндр (или несколько цилиндров), но блока у них не было. Вы удивитесь, но основа конструкции – картер – частенько был негерметичным, поршни и шатуны были открыты всем ветрам, а смазывались из масленки капельным способом. Да и само слово «картер» сложно применимо к конструкции, сохраняющей взаимное положение коленчатого вала и цилиндра в виде ажурных кронштейнов.

У стационарных двигателей и судовых подобная схема сохраняется и по сей день, а автомобильные ДВС все же нуждались в большей герметичности. Дороги всегда были источником пыли, которая сильно вредит механизмам.

Первопроходцем в области «герметизации» считается компания De Dion-Bouton, которая в 1896 году запустила в серию мотор с цилиндрическим закрытым картером, внутри которого размещался кривошипно-шатунный механизм.

На фото: мотор Де-Дион

На фото: мотор Де-ДионПравда, газораспределительный механизм с его кулачками и толкателями размещался еще открыто – это было сделано ради лучшего охлаждения и ремонта. Кстати, к 1900 году эта французская компания оказалась крупнейшим производителем машин и ДВС в мире, выпустив 3 200 моторов и 400 автомобилей, так что конструкция оказала сильное влияние на развитие моторостроения.

…и тут появляется Генри Форд

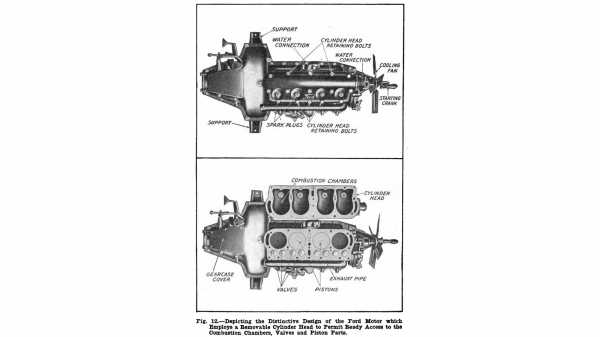

Первая массовая конструкция с цельным блоком цилиндров до сих пор остается одной из самых массовых машин в истории. Модель Ford T, появившаяся в 1908 году, имела четырехцилиндровый мотор, с чугунной головкой блока, нижними клапанами, чугунными поршнями и блоком цилиндров – опять же из чугуна. Объем мотора был вполне «взрослый» по тем временам, 2,9 литра, а мощность в 20 л. с. еще долго считали вполне достойным показателем.

На фото: двигатель Ford T

На фото: двигатель Ford TБолее дорогие и сложные конструкции в те годы щеголяли раздельными цилиндрами и картером, к которому они крепились. Головки цилиндров часто были индивидуальными, и вся конструкция из головки цилиндра и самого цилиндра крепилась к картеру шпильками. После появления тенденции к укрупнению узлов картер часто оставался отдельной деталью, но блоки по два-три цилиндра все еще были съемными.

В чем смысл разделения цилиндров?

Конструкция с отдельными съемными цилиндрами выглядит сейчас несколько необычно, но до Второй мировой войны, несмотря на нововведения Генри Форда, это была одна из наиболее распространенных схем. У авиационных моторов и двигателей воздушного охлаждения она сохранилась и поныне. А у «воздушного оппозитника» Porsche 911 series 993 вплоть до 1998 года никакого блока цилиндров не было. Так зачем же разделять цилиндры?

Цилиндр в виде отдельной детали – штука вообще-то достаточно удобная. Его можно сделать из стали или любого другого подходящего материала, например, бронзы или чугуна. Внутреннюю поверхность можно покрыть слоем хрома или никельсодержащих сплавов, при необходимости сделав ее очень твердой. А снаружи нарастить развитую рубашку для воздушного охлаждения. Механическая обработка сравнительно компактного узла будет точной даже на достаточно простых станках, а при хорошем расчете крепления тепловые деформации будут минимальны. Можно сделать гальваническую обработку поверхности, благо деталь небольшая. Если у такого цилиндра появился износ или другие повреждения, то его можно снять с картера мотора и поставить новый.

Минусов тоже хватает. Помимо более высокой цены и высоких требований к качеству сборки моторов с раздельными цилиндрами серьезным недостатком является низкая жесткость такой конструкции. А значит – повышенные нагрузки и износ поршневой группы. Да и с водяным охлаждением сочетать «принцип раздельности» получается не очень удобно.

Из мейнстрима моторы с раздельными цилиндрами ушли уже очень давно – минусы перевесили. К середине тридцатых годов в автомобилестроении подобные конструкции уже почти не встречались. Разнообразные комбинированные конструкции – например, с блоками из нескольких цилиндров, общим картером и головкой блока – попадались на мелкосерийных люксовых авто с объемными моторами (можно вспомнить подзабытую марку Delage), но к концу 30-х это все вымерло.

Победа цельночугунной конструкции

Привычная нам сегодня конструкция победила благодаря своей простоте и низкой стоимости изготовления. Большая отливка из дешевого и прочного материала после точной механообработки получается все равно дешевле и надежнее, чем отдельные цилиндры и тщательная сборка всей конструкции. А на нижнеклапанных моторах клапаны и распределительный вал располагаются тут же, в блоке, что еще больше упрощает конструкцию.

Рубашка системы охлаждения отливалась в виде полостей в блоке. Для особых случаев можно было применить и отдельные гильзы цилиндров, но мотор на Ford T таких изысков не имел. Чугунные поршни со стальными компрессионными кольцами работали прямо по чугунному цилиндру. И кстати, маслосъемное кольцо в привычном нам виде там отсутствовало, его роль выполняло нижнее третье компрессионное, расположенное ниже поршневого пальца.

На фото: Ford Model T

На фото: Ford Model TТакая «цельночугуниевая» конструкция доказала свою надежность и технологичность за много лет производства. И была перенята у Форда такими массовыми производителями, как GM, на долгие последующие годы.

Правда, отливка блоков с большим числом цилиндров оказалась технологически сложной задачей, и многие моторы имели по два-три полублока с несколькими цилиндрами в каждом. Так, рядные «шестерки» тридцатых годов иногда имели два трехцилиндровых полублока, а уж рядные «восьмерки» и подавно изготавливали по такой схеме. Например, мощнейший мотор Duesenberg Model J был изготовлен именно так: два полублока были накрыты единой головкой.

На фото: двигатель Duesenberg J

На фото: двигатель Duesenberg JВпрочем, к началу сороковых годов прогресс позволил создавать и цельные блоки такой длины. Например, блок Chevrolet Straight-8 «Flathead» был уже цельным, что снижало нагрузку на коленчатый вал.

Чугунные гильзы в чугунном же блоке тоже были достаточно удачным решением. Высокопрочный легированный химически стойкий чугун стоил дороже обычного, и отливать из него весь большой блок не имело смысла. А вот сравнительно небольшая «мокрая» или «сухая» гильза оказалась хорошим вариантом.

Освоенная в довоенные еще годы принципиальная конструкция моторов не меняется много десятилетий подряд. Блоки цилиндров многих современных моторов отлиты из серого чугуна, иногда со вставками из высокопрочного в зоне верхней мертвой точки. Например, чугунный блок имеет вполне современный Renault Kaptur с мотором F4R, об обслуживании которого мы писали на днях. Чугун хорош, в частности, тем, что блок из него легко поддается капремонту расточкой цилиндров большего диаметра. Если, конечно, производитель выпускает поршни «ремонтного» размера.

На фото: двигатель F4R

На фото: двигатель F4RПравда, с годами блоки становятся все более «ажурными» и менее массивными. По ранним блокам цифры найти сложно, но давайте возьмем два семейства моторов с разницей чуть более чем в 10 лет. У блока серии GM Gen II середины 90-х толщина стенки моторов колебалась от 5 до 9 мм. У современного VW EA888 конца 2000-х – уже от 3 до 5. Но мы явно забегаем вперед…

Делаем блок легче

Утончение стенок, чем вовсю занимаются конструкторы в последние годы – это, как вы понимаете, не единственный способ снизить вес блока. В 20-30-е годы о экономии массы и топлива думали существенно меньше, чем сейчас, но первые попытки облегчения делались. И уже тогда додумались использовать алюминий.

На гоночных и спортивных машинах той эпохи можно было встретить симбиоз из алюминиевого картера и головки блока с чугунной отливкой блоков цилиндров. Затем прогресс в металлообработке позволил создать более удобный вариант подобного симбиоза. Блок цилиндров оставался цельным, но отливался из алюминия, что снижало его массу в три-четыре раза, в том числе и за счет лучших литьевых качеств металла. Сами же цилиндры изготавливали в виде чугунных гильз, которые запрессовывали в блок.

Гильзы делились на «сухие» и «мокрые», разница в общем-то понятна из названия. В блоках с сухой гильзой она вставлялась в алюминиевый цилиндр (или вокруг нее отливался блок) с натягом, а «мокрая» гильза просто закреплялась в блоке нижним концом, а при установке ГБЦ полость вокруг превращалась в рубашку охлаждения. Второй вариант оказался перспективнее на тот момент, поскольку упрощал отливку и снижал массу деталей. Но в дальнейшем рост требований к жесткости конструкции, а также сложность сборки подобных двигателей оставили эту технологию «за бортом» прогресса.

Сухие же гильзы в алюминиевом блоке – это и сейчас самый распространенный вариант изготовления детали. И один из самых удачных, ведь чугунная гильза изготавливается из высококачественного легированного чугуна, алюминиевый блок жесткий и легкий. К тому же теоретически эта конструкция еще и ремонтопригодна, как и чугунные блоки. Ведь изношенную гильзу можно «вынуть» и запрессовать новую.

Что дальше?

Единственная принципиально новая технология последних лет – это еще более легкие блоки с напылением сверхпрочного и сверхтонкого слоя на внутреннюю поверхность цилиндров. Подробно о плюсах и минусах, и даже о способах капремонта подобных конструкций я уже писал – повторяться смысла нет. Концептуально мы имеем все тот же ДВС образца 30-х годов. И есть все основания полагать, что до конца «эры внутреннего сгорания», когда доведут до ума электромобили, моторы на жидких углеводородах останутся примерно такими же.

www.kolesa.ru