Насколько важна дата выпуска шин? — Прилавок

- Прилавок

- Шины и диски

Насколько сильно меняются свойства новых шин при продолжительном их хранении на складе с соблюдением установленных нормативов и требований? Зачем производители наносят на шины цветовую маркировку в виде полосок и точек?

У вас шины свежие? Такой вопрос со стороны покупателей сегодня звучит достаточно часто. Насколько он грамотен и актуален? И на самом деле — какой «свежести» должны быть шины? Для начала разберемся, почему вообще покупателей интересует дата выпуска шин? Можно предположить, что подкованные стараниями специализированной прессы автолюбители опираются на российский ГОСТ 4754–97, согласно которому эксплуатационный срок службы шин легковых автомобилей составляет пять лет с момента их изготовления. Но можно ли его применить к современным шинам, изготовленным из высококачественных материалов, по инновационным технологиям, на автоматизированных линиях?

Пожалуй — нет! При правильном (!) хранении на складах современные шины не проявляют снижение ключевых свойств и качеств в течение всего гарантийного срока хранения. То есть для них отсчет жизненного цикла, по сути, начинается с момента начала эксплуатации. Если провести сравнительный тест только что сошедших с заводского конвейера, еще теплых шин и тех, что были взяты со склада, на котором пролежали год, никакой разницы выявить не удастся. Следовательно, делаем важный вывод — если шины были произведены в прошлом году, то их можно смело приобретать и устанавливать на автомобиль. Можете смело пользоваться скидками, которые дают на прошлогодний товар крупные сетевые магазины. Скажем больше. Инженеры-испытатели проводили сравнения шин и с гораздо большей разницей в возрасте. И в этом случае никаких негативных изменений, которые бы могли повлиять на поведение машины в реальных условиях эксплуатации, выявлено не было.

То есть для них отсчет жизненного цикла, по сути, начинается с момента начала эксплуатации. Если провести сравнительный тест только что сошедших с заводского конвейера, еще теплых шин и тех, что были взяты со склада, на котором пролежали год, никакой разницы выявить не удастся. Следовательно, делаем важный вывод — если шины были произведены в прошлом году, то их можно смело приобретать и устанавливать на автомобиль. Можете смело пользоваться скидками, которые дают на прошлогодний товар крупные сетевые магазины. Скажем больше. Инженеры-испытатели проводили сравнения шин и с гораздо большей разницей в возрасте. И в этом случае никаких негативных изменений, которые бы могли повлиять на поведение машины в реальных условиях эксплуатации, выявлено не было.

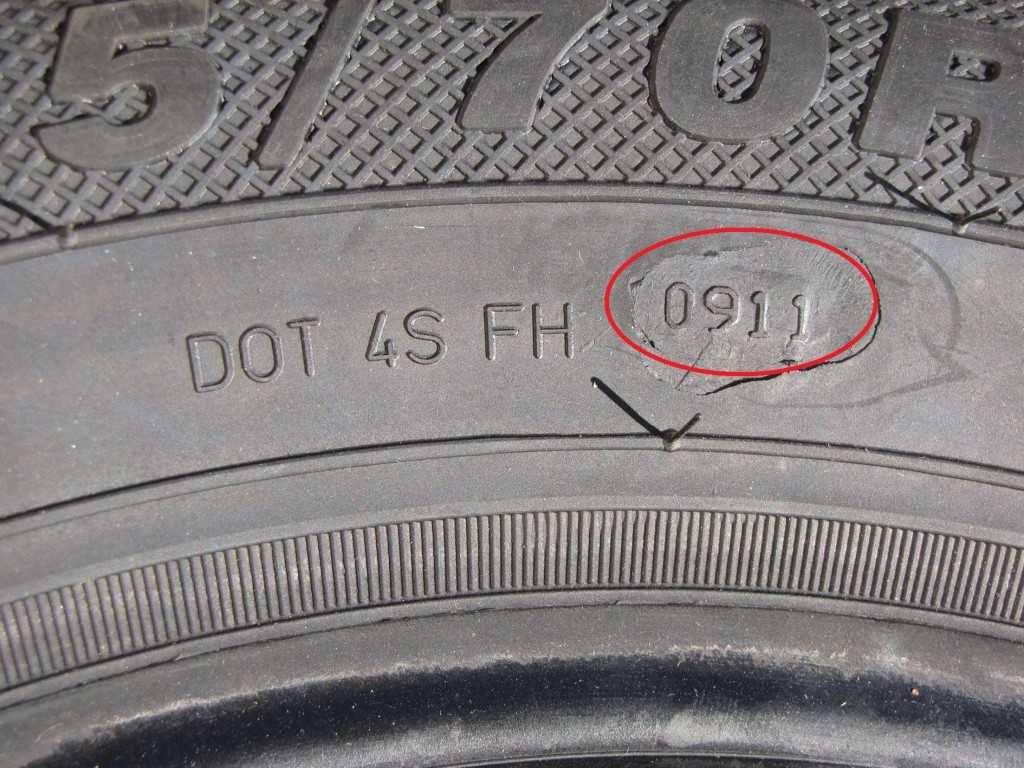

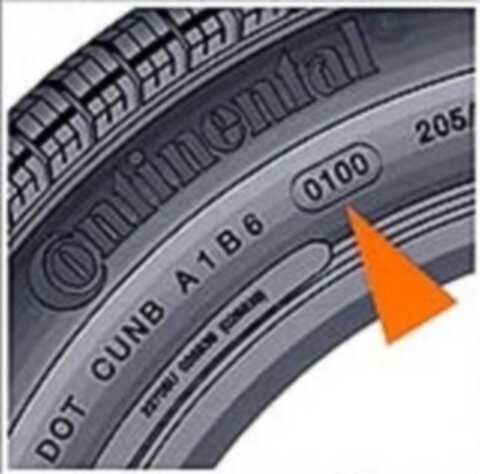

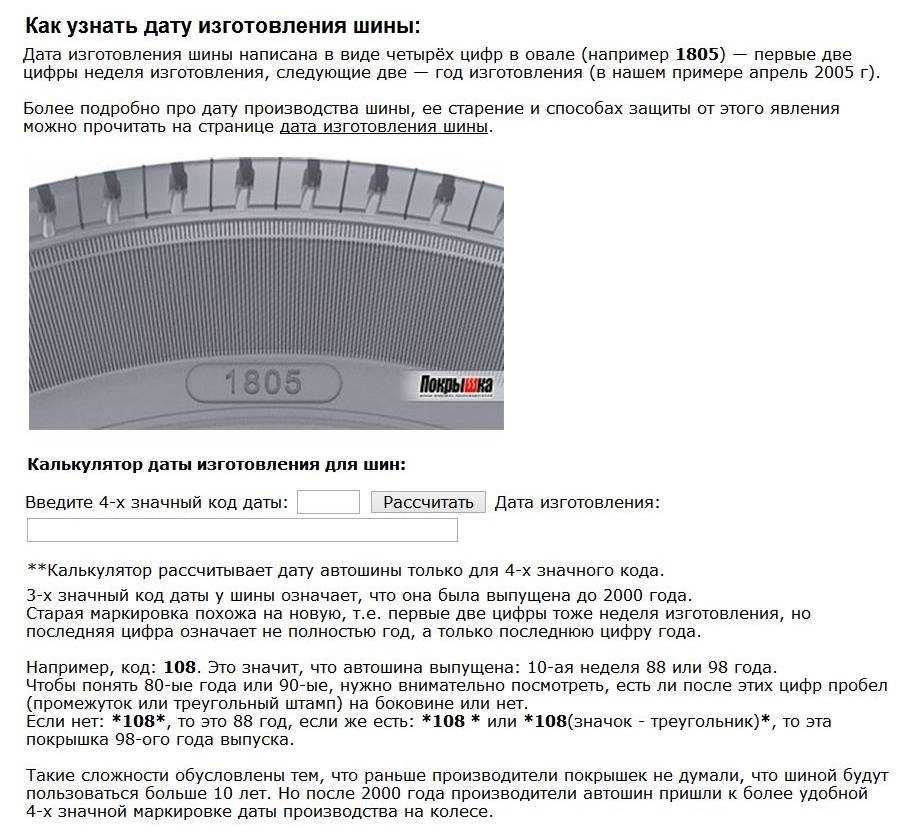

Информация о дате выпуска шины зашифрована в виде цифрового кода (четыре цифры в овале), который указан на ее боковине. Например, 2920 говорит о том, что шина была изготовлена на 29-й неделе 2020 года.

Цветовая маркировка шин — что важно о ней знать?

Теперь поговорим о том — что означают разноцветные полоски на протекторе шины, а также точки на ее боковине. Перво-наперво, вопреки слухам и домыслам, данная маркировка не говорит о том, что шина имеет какие-либо отклонения от нормы и таким образом производитель отметил брак. Все гораздо проще — цветовая маркировка применяется для классификации резиновой ленты, которая используется для формирования протектора шины. В зависимости от сезонности шины — летняя или зимняя — на сборку будет передан материал, обладающий заданными свойствами.

Перво-наперво, вопреки слухам и домыслам, данная маркировка не говорит о том, что шина имеет какие-либо отклонения от нормы и таким образом производитель отметил брак. Все гораздо проще — цветовая маркировка применяется для классификации резиновой ленты, которая используется для формирования протектора шины. В зависимости от сезонности шины — летняя или зимняя — на сборку будет передан материал, обладающий заданными свойствами.

Например, для формирования протектора зимних шин требуется лента, изготовленная из резиновой смеси, которая будет иметь определенную эластичность и твердость при низких температурах. Так как для производства шипованных и фрикционных шин используются различные по составу и свойствам резиновые смеси, из которых формируются протекторы, то и ленты будут иметь свою, строго определенную цветовую маркировку. «Цветовой код» используют и для учета шин на складах.

А что нужно знать про цветные точки на боковинах шин? Для чего они нужны? Оказывается, это также «служебная» маркировка, которая необходима для того, чтобы мастер шиномонтажной мастерской мог правильно собрать шину на диске. Так, точки белого или желтого цвета показывают, где у покрышки самый легкий сектор. Его определяет специальная, полностью автоматическая установка, на которую шины попадают для проверки на соответствие техническим требованиям по дисбалансу и геометрии. Следовательно, в районе меток нужно расположить вентиль, который имеет определенную массу. И пусть она небольшая, но так можно несколько снизить общий вес балансировочных грузов.

Так, точки белого или желтого цвета показывают, где у покрышки самый легкий сектор. Его определяет специальная, полностью автоматическая установка, на которую шины попадают для проверки на соответствие техническим требованиям по дисбалансу и геометрии. Следовательно, в районе меток нужно расположить вентиль, который имеет определенную массу. И пусть она небольшая, но так можно несколько снизить общий вес балансировочных грузов.

А о чем говорит точка красного цвета? Нет, это не метка самого тяжелого места шины! В районе красной метки шина имеет максимальный радиус. И как использовать данную информацию? Теоретически, если знать, в каком месте диска радиус минимальный, то можно воспользоваться этим, сориентировать шину и диск таким образом, чтобы компенсировать отклонения. Но на практике этого никто не делает, так как чтобы проверить диск, его нужно «прокатать» на стенде, используя высокоточный адаптер! Словом, на цветовую маркировку шин можно не обращать внимания. Она не несет критически важной информации, от которой зависит ресурс шин или их поведение на дороге.

Она не несет критически важной информации, от которой зависит ресурс шин или их поведение на дороге.

Подходящую для вашего автомобиля модель шин вы можете найти на сайте компании cordiant.ru

Для получения уникального промокода на повышенный кэшбек от Cordiant отправьте сообщение «Автовзгляд» на почту [email protected]

Подробности акции на сайте www.cashback.cordiant.ru

- Прилавок

- Шины и диски

Зимние шины с широким или узким профилем лучше всего подойдут кроссоверу?

16247

- Прилавок

- Шины и диски

Зимние шины с широким или узким профилем лучше всего подойдут кроссоверу?

16247

Подпишитесь на канал «Автовзгляд»:

- Telegram

- Яндекс.Дзен

автосервис, технология, шины, зимние шины, шиномонтаж

Насколько важна дата производства шин? Факты и выдумки.

Некоторые автовладельцы считают, что покупать автомобильные шины нужно исключительно из одной партии, а еще лучше – одной даты выпуска. Это гарантирует полное совпадение по эксплуатационным характеристикам каждого изделия. Но специалисты «Continental» выделяют минимум 5 причин, по которым этого можно не делать.

Это гарантирует полное совпадение по эксплуатационным характеристикам каждого изделия. Но специалисты «Continental» выделяют минимум 5 причин, по которым этого можно не делать.

В шинах нет отличий, независимо от партии и даты выпуска.

Шинный производитель, который дорожит репутацией, в первую очередь следует правилу: «Качество – превыше всего!». Каждое изделие в конкретном модельном ряду с одинаковыми индексами нагрузки и скорости максимально соответствует заявленным характеристикам, независимо от страны и города производства. Ни на глаз, ни с помощью специальной аппаратуры нельзя найти отличия.

Например, руководство концерна «Continental» тщательно следит за процессом разработки, изготовления и тестирования шин. Мастера заводов строго соблюдают корпоративные правила и требования, резиновая смесь готовится по единообразной рецептуре, компоненты используются самые надежные.

Продавец не сортирует покрышки по комплектам.

Крупные дилеры и шинные центры работают с большими объемами продукции – десятками и сотнями тысяч изделий, потому товар сортируется только по моделям и типоразмерам. Такое понятие, как «сортировка по комплектам» даже не рассматривается. При этом у самих водителей нет четкой позиции относительно количества шин в комплекте: четыре или пять (с запасным колесом).

Такое понятие, как «сортировка по комплектам» даже не рассматривается. При этом у самих водителей нет четкой позиции относительно количества шин в комплекте: четыре или пять (с запасным колесом).

Условия доставки и хранения – вот что важно!

Иногда случаются ситуации, когда автомобильные шины из одной партии имеют некоторые отличия. Они возникают не по вине производителя, а при неправильной транспортировке или нарушении правил хранения на складе дилера. Например, когда часть покрышек перевозилась на специально оснащенном прицепе, а часть – в открытом кузове.

В свою очередь, хранение резины требует создания особых условий: наличие специальных полок для вертикального размещения шин, периодическое их переворачивание, соблюдение требований по температурному режиму. Деформации часто возникают в результате размещения покрышек под открытым небом, особенно, если они просто свалены в кучу. Поэтому обращаться нужно только к авторизованному дилеру.

При повреждении одной шины не стоит менять комплект.

Каждый производитель прикладывает максимальные усилия для того, чтобы автовладелец в любой момент мог докупить новую шину в случае повреждения одной из установленных на своем автомобиле. Главное – найти ту же модель и убедиться в соответствии по типоразмеру, обратить внимание на индексы скорости и нагрузки. Остальные вопросы можно даже не рассматривать (номер партии, год выпуска или страна производства). Ходовые характеристики автомобиля не изменятся – об этом не стоит переживать.

«Свежесть» шин гарантирует только новая линейка моделей.

Эксперты «Continental» советуют покупать новые модели автомобильных шин, так как это гарантия их «свежести». Что это значит? Некоторые дилеры хранят покрышки на складе по несколько лет, за это время резиновая смесь, хоть понемногу, но стареет. Самый простой совет в этом случае – выбирать шины из модельной линейки поновее, так как они только поступают в продажу, и подобные недостатки полностью отсутствуют. А вы дополнительно получите еще и лучшие эксплуатационные характеристики.

У немецкого концерна в этом сезоне тоже появились две новинки, заслуживающие особого внимания. Это высокоскоростная шина PremiumContact 6 для мощных и комфортных легковых автомобилей со спортивным характером, а также модель CrossContact ATR для внедорожников с расширенными возможностями, которая уверенно чувствует себя как на твердом покрытии, так и при отсутствии дорог.

Источник: www.continental.ru

Программа США по синтетическому каучуку — Национальный исторический памятник химической промышленности Резиновая компания, Стандартная нефтяная компания Нью-Джерси, Резиновая компания Соединенных Штатов.

Памятный буклет (PDF)

Когда в начале Второй мировой войны прекратились поставки натурального каучука из Юго-Восточной Азии, Соединенные Штаты и их союзники столкнулись с потерей стратегического материала. При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и стремления производить синтетический каучук общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны.

В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны.

Содержимое

- Quest for Synthetic Rubber

- История натурального каучука

- Первые исследования синтетического каучука

- Истоки производства синтетического каучука в США

- Реакция США на кризис с поставками каучука во время Второй мировой войны: компания Rubber Reserve

- Партнерство промышленности, академических кругов и правительства решает кризис предложения каучука

- Дополнительное чтение

- Обозначение достопримечательности и благодарность

- Процитировать Страница

В поисках синтетического каучука

Поиск материалов, которые могут заменить природные вещества, уже давно является проблемой для химиков. К 1914 году натуральные красители из растений были заменены синтетическими красителями, полученными из каменноугольной смолы, целлулоид заменил слоновую кость, а бакелит заменил шеллак на основе насекомых. Тем не менее, эти продукты были произведены в относительно небольших масштабах.

К 1914 году натуральные красители из растений были заменены синтетическими красителями, полученными из каменноугольной смолы, целлулоид заменил слоновую кость, а бакелит заменил шеллак на основе насекомых. Тем не менее, эти продукты были произведены в относительно небольших масштабах.

Натуральный каучук, напротив, имел огромное экономическое и военное значение. Автомобили, ключевой элемент американской общественной жизни, не могли двигаться без резиновых шин, и к 19В 30-е годы автомобильная промышленность США быстро выросла до размеров, не имеющих себе равных. Современная нация не может надеяться защитить себя без каучука. На постройку военного самолета ушло полтонны каучука; танку нужно было около одной тонны, а линкору — 75 тонн. Каждому военнослужащему требовалось 32 фунта резины для обуви, одежды и снаряжения. Шины были необходимы для всех видов транспортных средств и самолетов.

Американская резиновая промышленность стала крупнейшей и самой технологичной в мире. К концу 1930-х годов Соединенные Штаты использовали половину мировых запасов натурального каучука, большая часть которого поступала из Юго-Восточной Азии.

Нехватка натурального каучука, вызванная началом Второй мировой войны, побудила правительство США приступить к реализации программы по быстрому и крупномасштабному производству заменителя этого важного материала. Существовала реальная опасность, что война будет проиграна, если американские ученые и технологи не смогут заменить почти миллион тонн натурального каучука синтетическим заменителем в течение 18 месяцев.

Чтобы сотворить это промышленное и научное чудо, правительство США объединило усилия с каучуковыми компаниями, молодой нефтехимической промышленностью и университетскими исследовательскими лабораториями. Получившаяся в результате программа синтетического каучука стала выдающимся научным и инженерным достижением. Благодаря партнерству правительства, промышленности и научных кругов производство синтетического каучука в США увеличилось с 231 тонны каучука общего назначения в год в 1941 г. до 70 000 тонн в месяц в 1945 г.

Воздействие на резиновую промышленность оказалось необратимым. Сегодня 70 процентов каучука, используемого в производственных процессах, является синтетическим и является потомком синтетического GR-S общего назначения (государственный каучук-стирол), производимого Соединенными Штатами в таком большом количестве во время Второй мировой войны.

Сегодня 70 процентов каучука, используемого в производственных процессах, является синтетическим и является потомком синтетического GR-S общего назначения (государственный каучук-стирол), производимого Соединенными Штатами в таком большом количестве во время Второй мировой войны.

Вернуться к началу

История натурального каучука

Натуральный каучук известен на протяжении веков. Французский исследователь Шарль-Мари де ла Кондамин сообщил в 1745 году, что южноамериканские индейцы использовали его для изготовления обуви и бутылок. Его получают в основном из латекса каучукового дерева, произрастающего в Южной Америке.

Резина получила свое название после появления в Европе и использования ее для стирания карандашных следов. Вскоре его назвали (индийским) «каучуком».

Первым основным применением каучука была ткань для воздушных шаров, ткань, покрытая каучуком, растворенным в скипидаре. В 1823 году Чарльз Макинтош, используя нафту, лучший растворитель, склеил липкую резиновую ткань и ткань вместе, чтобы сделать плащи.

Хотя резина привлекла внимание публики, возникли проблемы. Резина сильно замерзала зимой и плавилась летом. В начале 1830-х годов был большой спрос на товары, изготовленные из этой водостойкой резинки, но «резиновая лихорадка» резко закончилась из-за неудач продукции.

Чарльз Гудиер открыл способ вулканизации натурального каучука, чтобы сделать его более полезным. Работая на кухонной плите в 1839 году, он смешал каучук с серой и свинцовыми белилами. Этот процесс, вулканизация, сделал резину более устойчивой к изменениям температуры и ускорил рост резиновой промышленности.

К 1910 году азиатские каучуковые плантации, зародившиеся из семян, привезенных из бассейна Амазонки, вытеснили каучук с диких деревьев Южной Америки и стали основным источником растущего рынка.

Вернуться к началу

Ранние исследования синтетического каучука

Майкл Фарадей в 1829 году показал, что каучук имеет эмпирическую формулу C 5 H 8 . В 1860 году Гревилл Уильямс получил жидкость с той же формулой путем перегонки каучука; он назвал это «изопреном». Технология синтетического каучука началась в 1879 году, когда Гюстав Бушарда обнаружил, что при нагревании изопрена с соляной кислотой образуется каучукоподобный полимер. Однако Бушарда получил изопрен из натурального каучука; первый по-настоящему синтетический каучук был изготовлен Уильямом Тилденом три года спустя. Тильден получил изопрен путем крекинга скипидара, но процесс его превращения в каучук занял несколько недель. В 1911 Фрэнсис Мэтьюз и Карл Харрис независимо друг от друга обнаружили, что изопрен может полимеризоваться быстрее с помощью натрия.

Технология синтетического каучука началась в 1879 году, когда Гюстав Бушарда обнаружил, что при нагревании изопрена с соляной кислотой образуется каучукоподобный полимер. Однако Бушарда получил изопрен из натурального каучука; первый по-настоящему синтетический каучук был изготовлен Уильямом Тилденом три года спустя. Тильден получил изопрен путем крекинга скипидара, но процесс его превращения в каучук занял несколько недель. В 1911 Фрэнсис Мэтьюз и Карл Харрис независимо друг от друга обнаружили, что изопрен может полимеризоваться быстрее с помощью натрия.

В 1906 году ученые компании Bayer в Германии приступили к реализации программы по производству синтетического каучука. К 1912 году они производили метиловый каучук, полученный путем полимеризации метилизопрена. Метиловый каучук производился в больших масштабах во время Первой мировой войны, когда блокада остановила импорт натурального каучука в Германию. Поскольку метиловый каучук был дорогой и некачественной имитацией, в конце войны его производство было прекращено.

На протяжении 1920-х годов исследования синтетического каучука находились под влиянием колебаний цен на натуральный каучук. Цены в целом были низкими, но ограничения на экспорт натурального каучука из Британской Малайи, введенные британцами в 1922 году, в сочетании с последующим повышением цен вызвали создание скромных программ исследований синтетического каучука в Советском Союзе, Германии и Соединенных Штатах между 1925 г. и 1932.

Исследователи из I.G. Farben, немецкого конгломерата, в который входила Bayer, сосредоточились на натриевой полимеризации мономера бутадиена для производства синтетического каучука под названием «Buna» («bu» для бутадиена и «na» для натрия, химического вещества). символ натрия). Они обнаружили в 1929 видно, что Buna S (бутадиен и стирол, полимеризованные в эмульсии) в смеси с сажей значительно прочнее натурального каучука.

Вернуться к началу

Истоки производства синтетического каучука в США

Благодаря своим рабочим отношениям с I. G. Farben гигантская нефтяная компания Standard Oil of New Jersey (Jersey Standard) была важным посредником в трансатлантических перевозках технологии синтетического каучука. В начале 1930-х годов химики Jersey Standard начали исследования и разработки по производству бутадиена из нефти. Их работа включала дегидрирование — реакцию, которая удаляет атомы водорода из молекул углеводородов. Открытие катализаторов для ускорения реакции, наряду с процедурами очистки и модификациями процессов, позволило наладить крупномасштабное производство бутадиена. Компания под руководством Фрэнка А. Ховарда заключила соглашения с I. G. Farben и через Совместную американскую исследовательскую компанию обменивалась технической информацией по синтетическому каучуку и другим разработкам. Jersey Standard также имела ограниченные права на разработку Buna S и управляла патентами в Соединенных Штатах после начала войны в Европе в 1919 году.39. Поскольку GR-S похож на Buna S, эта технология оказалась решающей для решения каучукового кризиса, с которым столкнулись Соединенные Штаты во время Второй мировой войны.

G. Farben гигантская нефтяная компания Standard Oil of New Jersey (Jersey Standard) была важным посредником в трансатлантических перевозках технологии синтетического каучука. В начале 1930-х годов химики Jersey Standard начали исследования и разработки по производству бутадиена из нефти. Их работа включала дегидрирование — реакцию, которая удаляет атомы водорода из молекул углеводородов. Открытие катализаторов для ускорения реакции, наряду с процедурами очистки и модификациями процессов, позволило наладить крупномасштабное производство бутадиена. Компания под руководством Фрэнка А. Ховарда заключила соглашения с I. G. Farben и через Совместную американскую исследовательскую компанию обменивалась технической информацией по синтетическому каучуку и другим разработкам. Jersey Standard также имела ограниченные права на разработку Buna S и управляла патентами в Соединенных Штатах после начала войны в Европе в 1919 году.39. Поскольку GR-S похож на Buna S, эта технология оказалась решающей для решения каучукового кризиса, с которым столкнулись Соединенные Штаты во время Второй мировой войны.

В Соединенных Штатах в исследованиях и разработках по производству универсального заменителя натурального каучука доминировала большая четверка каучуковых компаний: The Firestone Tire & Rubber Company (Bridgestone/Firestone, Inc.), The B. F. Goodrich Company, The Goodyear Tire & Rubber Company и United States Rubber Company (Uniroyal Chemical Company, Inc.). Их коллективные технические знания сыграли важную роль в успешном завершении программы синтетического каучука.

Результатом работы двух русских ученых, работавших в United States Rubber Company, Александра Д. Максимова и Ивана Остромисленского, стали патенты 1920-х годов на эмульсионную полимеризацию бутадиена, а также стирола. Ученые компании BF Goodrich под руководством химика Уолдо Л. Семона построили экспериментальную установку производительностью 100 фунтов в день для сополимеризации бутадиена с метилметакрилатом для производства каучука для шин. Полученный продукт «Америпол» был представлен в 1940. Рэй П. Динсмор из Goodyear запатентовал «Chemigum», синтетический каучук, производимый в Акроне, штат Огайо, в том же году. Джеймс Д. Д’Ианни, также работавший в Goodyear, провел обширные исследования по синтезу различных мономеров, которые можно было бы полимеризовать с бутадиеном. Джон Стрит руководил программой Firestone по полимеризации бутадиена и стирола и построил экспериментальный завод по производству синтетического каучука для производства шин. Тем не менее, натуральный каучук оставался основой производства в США.

Джеймс Д. Д’Ианни, также работавший в Goodyear, провел обширные исследования по синтезу различных мономеров, которые можно было бы полимеризовать с бутадиеном. Джон Стрит руководил программой Firestone по полимеризации бутадиена и стирола и построил экспериментальный завод по производству синтетического каучука для производства шин. Тем не менее, натуральный каучук оставался основой производства в США.

Наверх

Реакция США на кризис с поставками каучука во время Второй мировой войны: компания Rubber Reserve

Президент Франклин Д. Рузвельт хорошо знал об уязвимости США из-за их зависимости от поставок натурального каучука под угрозой, и в июне 1940 года он сформировал Rubber Reserve Company ( РКР). RRC поставил задачи по накоплению каучука, экономии использования каучука в шинах путем установления ограничений скорости и сбору резинового лома для утилизации.

Начало Второй мировой войны отрезало США доступ к 90 процентов поставок натурального каучука. В то время в Соединенных Штатах был запас около одного миллиона тонн натурального каучука, уровень потребления около 600 000 тонн в год и не было коммерческого процесса производства синтетического каучука общего назначения. Мероприятия по сохранению, восстановлению и накоплению запасов не могли заполнить пробел в потреблении каучука.

Мероприятия по сохранению, восстановлению и накоплению запасов не могли заполнить пробел в потреблении каучука.

После прекращения поставок натурального каучука RRC призвала четыре крупные каучуковые компании производить 400 000 тонн синтетического каучука общего назначения в год. 19 декабря, 1941 г., Jersey Standard, Firestone, Goodrich, Goodyear и United States Rubber Company подписали соглашение о патентах и обмене информацией под эгидой RRC.

Ситуация стала еще более критической, так как потребность в каучуке для военных нужд возросла. Поскольку запасы каучука истощались и возникали конфликты по поводу наилучшего технического направления, Рузвельт в августе 1942 года назначил Комитет по обследованию каучука для расследования и вынесения рекомендаций по разрешению кризиса. В комитет, возглавляемый финансистом Бернардом М. Барухом, также входили ученые Джеймс Б. Конант, президент Гарвардского университета, и Карл Т. Комптон, президент Массачусетского технологического института.

В удивительно короткий срок, всего в один месяц, комитет Баруха вынес свои рекомендации, две из которых имели решающее значение для разрешения каучукового кризиса: назначение директора по каучуку, который имел бы полную власть над поставками и использованием каучука, и немедленное строительство и эксплуатация 51 завода по производству мономеров и полимеров, необходимых для производства синтетического каучука. Уильям М. Джефферс, президент Union Pacific Railroad, был первым директором по каучуку, Брэдли Дьюи, президент Dewey and Almey, был заместителем, а Люциус Д. Томпкинс, вице-президент United States Rubber Company, помощником заместителя. .

Вернуться к началу

Партнерство между промышленностью, академическими кругами и правительством решает кризис предложения каучука

Технология, выбранная для производства синтетического каучука, была основана на исследованиях Buna S, поскольку Buna S можно смешивать с натуральным каучуком и измельчать на тех же машинах, и потому что сырье (мономеры) было доступно. Эта резина особенно подходила для изготовления протекторов шин, поскольку устойчива к абразивному износу; и он сохранял более четкие отпечатки в формах, каландрах и экструдерах, чем натуральный каучук. Однако синтетический каучук было труднее изготовить, он имел меньшую липкость и требовал большего количества клея для изготовления шины, чем натуральный каучук. Эти проблемы необходимо было решить для производства надежной резины общего назначения.

Эта резина особенно подходила для изготовления протекторов шин, поскольку устойчива к абразивному износу; и он сохранял более четкие отпечатки в формах, каландрах и экструдерах, чем натуральный каучук. Однако синтетический каучук было труднее изготовить, он имел меньшую липкость и требовал большего количества клея для изготовления шины, чем натуральный каучук. Эти проблемы необходимо было решить для производства надежной резины общего назначения.

26 марта 1942 года представители компаний и правительства США согласовали «общий рецепт» производства каучука GR-S. Рецептура состояла из мономеров бутадиена (75%) и стирола (25%), персульфата калия в качестве катализатора или инициатора, мыла в качестве эмульгатора, воды и модификатора додецилмеркаптана. Поскольку для GR-S требуются другие условия смешивания, ускорители, антиоксиданты, типы и количества технического углерода, чем для натурального каучука, руководители программы поняли, что для решения существующих и потенциальных проблем производства GR-S потребуется программа исследований и разработок.

Роберт Р. Уильямс из Bell Telephone Laboratories организовал и координировал исследования в области каучуковой промышленности, в которых участвовали Национальное бюро стандартов, Bell Labs и такие крупные исследовательские университеты, как Университет Иллинойса, Университет Миннесоты и Университет штата Нью-Йорк. Чикаго. Первое из многих заседаний Комитета по исследованию сополимеров состоялось 29 декабря 1942 года в Акроне, штат Огайо, для обмена последней информацией между организациями, работающими над различными аспектами исследований синтетического каучука. Помимо представителей правительства, крупных компаний и университетов, в работе приняли участие представители Columbian Carbon Company, Школы прикладных наук Кейса (ныне Университет Кейс Вестерн Резерв), Принстонского университета и Университета Акрона. Принадлежность участников этой встречи свидетельствует о широком участии в программе. На более поздних встречах присутствовали представители Phillips Petroleum, General Tire, Polymer Corporation и Корнельского университета.

В ходе совместных усилий компании поделились результатами более 200 патентов. Участвующие американские ученые и инженеры улучшили процесс полимеризации, произвели модификаторы, которые позволили существующему технологическому оборудованию уравнять производительность натурального каучука, определили марки технического углерода для конкретных применений и модифицировали производство бутадиена для повышения эффективности. Лаборатории университета разработали более совершенные аналитические методы для улучшения контроля качества и провели фундаментальные исследования механизма полимеризации GR-S и химической структуры каучука. Академические и промышленные участники разъяснили факторы, влияющие на скорость полимеризации, молекулярную массу полимера и весовое распределение.

У каучуковых компаний были технологии и ответственность за строительство заводов по производству синтетического каучука. Правительство предоставило не менее важную составляющую — капитал. У. И. Берт, инженер BF Goodrich, возглавлял комитет, который спроектировал и построил первый государственный завод GR-S. Уолтер Пиггот, также из Goodrich, возглавлял инженерный комитет по производству GR-S.

Уолтер Пиггот, также из Goodrich, возглавлял инженерный комитет по производству GR-S.

По стране было разбросано несколько заводов, одни по полимеризации, другие по производству мономеров. Первые заводы были построены и введены в эксплуатацию в рекордно короткие сроки — девять месяцев.

Firestone произвела первый тюк синтетического каучука в рамках программы 26 апреля 1942 года, за ним последовали Goodyear 18 мая, United States Rubber Corporation 4 сентября и Goodrich 27 ноября. В 1942 году эти четыре завода произвели 2241 тонну синтетического каучука. . К 1945 году Соединенные Штаты производили около 920 000 тонн синтетического каучука в год, 85 процентов которого составлял каучук GR-S. Из этих 85 процентов четыре основные компании производили 547 500 тонн в год (70%).

Продолжались исследования после окончания войны 19 августа45. Синтетический каучук был усовершенствован и, после того как заводы военного времени снова служили во время Корейского конфликта, стал неотъемлемой частью каучуковой промышленности. Производство GR-S вернулось в частные руки в 1955 году, когда правительство продало заводы. По мере того, как 20-й век подходит к концу, резиновая промышленность выросла до международного предприятия стоимостью 60 миллиардов долларов с примерно 15 000 предприятий, работающих в Соединенных Штатах. Синтетический каучук является жизненно важной частью транспортной, аэрокосмической, энергетической, электронной и потребительской промышленности.

Производство GR-S вернулось в частные руки в 1955 году, когда правительство продало заводы. По мере того, как 20-й век подходит к концу, резиновая промышленность выросла до международного предприятия стоимостью 60 миллиардов долларов с примерно 15 000 предприятий, работающих в Соединенных Штатах. Синтетический каучук является жизненно важной частью транспортной, аэрокосмической, энергетической, электронной и потребительской промышленности.

Вернуться к началу

Дополнительная литература

- История химии каучука, науки о полимерах и инженерии полимеров (Акронский университет)

Наверх

Обозначение ориентира и признание

Обозначение ориентира

Американское химическое общество присвоило Программе США по синтетическому каучуку статус национального исторического химического памятника на церемонии, состоявшейся 29 августа 1998 г. в Акронском университете в Акроне, штат Огайо. Дополнительные плакетки были вручены пяти перечисленным ниже компаниям, участвовавшим в разработке каучука GR-S. Текст мемориальной доски, посвященной программе, гласит:

Текст мемориальной доски, посвященной программе, гласит:

Когда в начале Второй мировой войны прекратились поставки натурального каучука из Юго-Восточной Азии, Соединенные Штаты и их союзники столкнулись с потерей стратегического материала. При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и стремления производить синтетический каучук общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в многочисленных государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны. :

The Firestone Tire & Rubber Company

The B.F. Goodrich Company

The Goodyear Tire & Rubber Company

Standard Oil Company of New Jersey

United States Rubber Company

Program, 1939-1945», выпущенной программой National Historic Chemical Landmarks Американского химического общества в 1998 году.

Национальные исторические химические памятники Американского химического общества. Программа синтетического каучука США. http://www.acs.org/content/acs/en/education/whatischemistry/landmarks/syntheticrubber.html (по состоянию на месяц, день, год).

Наверх

Вернуться на главную страницу National Historic Chemical Landmarks .

Дополнительная информация: О программе Landmarks .

Примите меры:

Мы были бы слепы, если бы не видели предпринимаемые в настоящее время усилия многих компаний принять участие в развитии новой крупной отрасли с огромными послевоенными возможностями». Комитет, 10 сентября 1942 г.

История резиновой промышленности с 2000-х по 2021 год | Kent Elastomer Products

Резиновая промышленность имеет захватывающую и динамичную историю. лет, когда коренные народы впервые начали использовать натуральный латекс дерева гевеи.0004

лет, когда коренные народы впервые начали использовать натуральный латекс дерева гевеи.0004

С 2000 года история каучука определялась отраслевыми партнерствами, стихийными бедствиями, нормативными актами, колебаниями цен и повышенным вниманием к устойчивому развитию. События 21 века будут иметь долгосрочные последствия для мировой истории каучука.

2000-2004: Цифровые платформы, террористические атаки и национальные бедствия вошли в историю.

В 2000 году шесть крупных игроков в шинной и резиновой промышленности объединились для создания RubberNetwork.com. RubberNetwork.com был первым в своем роде онлайн-узлом, созданным с целью улучшения закупок, закупок и логистики для производителей, клиентов и поставщиков в отрасли. Учредителями RubberNetwork.com были Continental AG, Cooper Tire & Rubber Company, The Goodyear Tire & Rubber Company, Groupe Michelin, Pirelli SpA и Sumitomo Rubber Industries. Вскоре к ним присоединились Hankook Tire Company, Toyo Tire & Rubber Company и Yokohama Rubber Company.

В 2001 году компания Kent Elastomer Products (KEP) приобрела Precision Latex Inc., расширив возможности и опыт компании в области литья под давлением.

В сентябре 2001 года США подверглись четырем скоординированным террористическим атакам. Два угнанных самолета врезались прямо в башни-близнецы Всемирного торгового центра в Нью-Йорке, третий самолет врезался в Пентагон, а четвертый разбился в поле в Пенсильвании. Последствия атак вызвали сильные волнения в резиновой промышленности. Многим компаниям пришлось закрыть заводы, уволить рабочих и объявить о банкротстве по главе 11. Стоимость сырья сильно колебалась в 2002 году, включая технический углерод и стирол-бутадиеновый каучук (SBR).

В 2002 году компания KEP открыла ультрасовременный экструзионный завод в Могадоре, штат Огайо.

В конце 2004 года Юго-Восточную Азию поразили землетрясение и цунами. Погибло почти 230 000 человек. Хотя ни один каучуковый завод в регионе не пострадал, инфраструктуре, включая порты, был нанесен значительный ущерб. Поставки натурального каучука задерживались до 2005 года, и многие производители ощутили волновые последствия стихийных бедствий.

Поставки натурального каучука задерживались до 2005 года, и многие производители ощутили волновые последствия стихийных бедствий.

2005-2011: поворотный момент в истории синтетического каучука, новое законодательство и рекордно высокие цены в истории каучука

2005 год стал важным моментом в истории синтетического каучука. Синтетический каучук обогнал латекс натурального каучука, на долю которого приходится 58% мирового производства каучука. Автомобильная промышленность является крупным потребителем синтетического каучука, на долю которого приходится 80% всего рынка.

В 2006 году компания KEP приобрела у Hospira Inc. линейку изделий, формованных погружением, и добавила синтетический полиизопрен в свою линейку нелатексных материалов.

В 2007 году Европейский союз ввел новое законодательство о химических веществах под названием REACH: регистрация, оценка, разрешение и ограничение использования химических веществ. Европейское химическое агентство (ECHA) требует, чтобы все производители раскрывали информацию о том, содержат ли какие-либо из их продуктов какие-либо химические вещества, подпадающие под действие REACH. Многие производители резиновых изделий были вынуждены добавить в свои процессы дополнительный этап оценки, чтобы обеспечить соответствие требованиям REACH.

Многие производители резиновых изделий были вынуждены добавить в свои процессы дополнительный этап оценки, чтобы обеспечить соответствие требованиям REACH.

В 2010 году, когда Великая рецессия 2008 года подошла к концу, цены на натуральный каучук достигли рекордно высокого уровня. Рост цен во многом был вызван месяцами засухи в Таиланде, который является основным поставщиком натурального каучука, что сказалось на поставках каучука. Пострадали самые разные производители резиновых изделий. Многие компании решили принять изменения, увеличив цены для своих клиентов.

2012-2021: Приобретения, бережливое производство и инициативы в области устойчивого развития формируют историю каучука

В 2012 году корпорация Bridgestone приобрела землю в Аризоне, чтобы начать исследования гуаюлы, многолетнего кустарника, в качестве альтернативного источника натурального каучука. На этом этапе истории шинная промышленность в основном полагалась на дерево гевеи для производства натурального каучука. Компания Bridgestone объявила о выпуске своих первых шин из гуаюлы в 2015 году.

Компания Bridgestone объявила о выпуске своих первых шин из гуаюлы в 2015 году.

В 2013 году экструзионный завод KEP в Могадоре, штат Огайо, получил награду за экологическую устойчивость. KEP также запустила линию гофрированных трубок для пищевой промышленности и производства напитков.

В 2015 году компания KEP получила награду «Эволюция производства» от журнала Small Business Magazine в знак признания практики бережливого производства компании. В 2005 году KEP начала десятилетний путь к внедрению все более бережливых методов.

В 2019 году в ответ на растущий потребительский спрос на экологичность была сформирована новая инициатива. Глобальная платформа устойчивого развития натурального каучука (GPSNR) — это группа поставщиков сырья, производителей продукции и некоммерческих организаций, занимающихся повышением устойчивости производства латекса натурального каучука. С тех пор не менее дюжины крупных производителей шин объявили о политике в отношении натурального каучука, соответствующей GPSNR.