Дефектация — Vertex Medical

Дефектация — Vertex Medical- Главная

- Сервис

- Ремонт фиброэндоскопов

- Ремонт видеоэндоскопов

- Дефектация

- Ремонт лапароскопического инструмента

- Ремонт жёстких эндоскопов

- Ремонт источников света

- Ремонт видеокамер и камерных головок

- Ремонт эндоирригаторов

- Ремонт ЭХВЧ

- Продукция

- Источники света

- Гибкие эндоскопы

- Процессоры

- Видеокамеры

- Электрохирургические аппараты

- Ирригаторы-аспираторы

- Аксессуары

- Жесткие эндоскопы

- Инструменты

- Инсуффляторы

- Медицинские средства индивидуальной защиты

- Гибкие интубоскопы MDH

- Фиброэндоскопы HUGER

- Установки для мойки гибких эндоскопов

- Блог

- Контакты

Онлайн заявка

ШИРОКИЙ СПЕКТР СЕРВИСНЫХ УСЛУГ

ПОЛНЫЙ КОНТРОЛЬ СОСТОЯНИЯ ГРУЗОВ

БЕСПЛАТНАЯ ДЕФЕКТАЦИЯ

ИМПОРТНЫЕ ЗАПАСНЫЕ ЧАСТИ

- Сервис

- Дефектация

- Ремонт фиброэндоскопов

- Ремонт видеоэндоскопов

- Дефектация

- Ремонт лапароскопического инструмента

- Ремонт жёстких эндоскопов

- Ремонт источников света

- Ремонт видеокамер и камерных головок

- Ремонт эндоирригаторов

- Ремонт ЭХВЧ

Дефектация – это технологический процесс, который служит для оценки технического состояния медицинского оборудования. В компании ООО «Вертекс Медикал» для выполнения работ по дефектации создан отдельный участок, оснащённый специальным оборудованием, набором измерительного инструмента, контрольных приспособлений и приборов.

В компании ООО «Вертекс Медикал» для выполнения работ по дефектации создан отдельный участок, оснащённый специальным оборудованием, набором измерительного инструмента, контрольных приспособлений и приборов.

Дефектацию эндоскопа начинают с внешнего осмотра. При внешнем осмотре обнаруживают:

- Естественный износ, например: нарушение эластичности резинотехнических деталей, нарушение лакокрасочного покрытия и т.п.

- Механические повреждения, например: сколы, трещины, деформации и т.п.

- Последствия разгерметизации, например: наличие отложений, коррозию, помутнение оптики и т.д.

Следующим этапом проведения дефектации эндоскопа является контроль герметичности. Контроль герметичности используют для выявления сквозных дефектов, скрытых трещин в корпусных и внутренних сегментах прибора.

Этот этап дефектации проводится с использованием течеискателя и обязательным погружением эндоскопа в воду, таким образом по выделению пузырьков, наглядно можно определить место расположения течи (эта процедура всегда фиксируется на цифровые носители и предоставляется клиенту).

Последним этапом проведения дефектации является частичная разборка прибора с целью обнаружения скрытых дефектов.

Основная задача данного этапа – не допустить дополнительных затрат и ошибок в техническом задании. Результаты дефектации заносят в ведомость дефектов, являющуюся основным документом для определения объема ремонтно-восстановительных работ и потребности в новых деталях и материалах — таким образом и определяется стоимость ремонта.

Оставить заявку на ремонт

Мы находимся на территории оборонного предприятия ЛОМО именно здесь зародилась история эндоскопии в России

Спасибо за заявку

Мы с Вами свяжемся в ближайшее время

Дефектация узлов и деталей. Методы дефектации. Дефектация шестерен, пружин, резьбовых соединений, подшипников качения, сальников и уплотнительных прокладок

Поделись

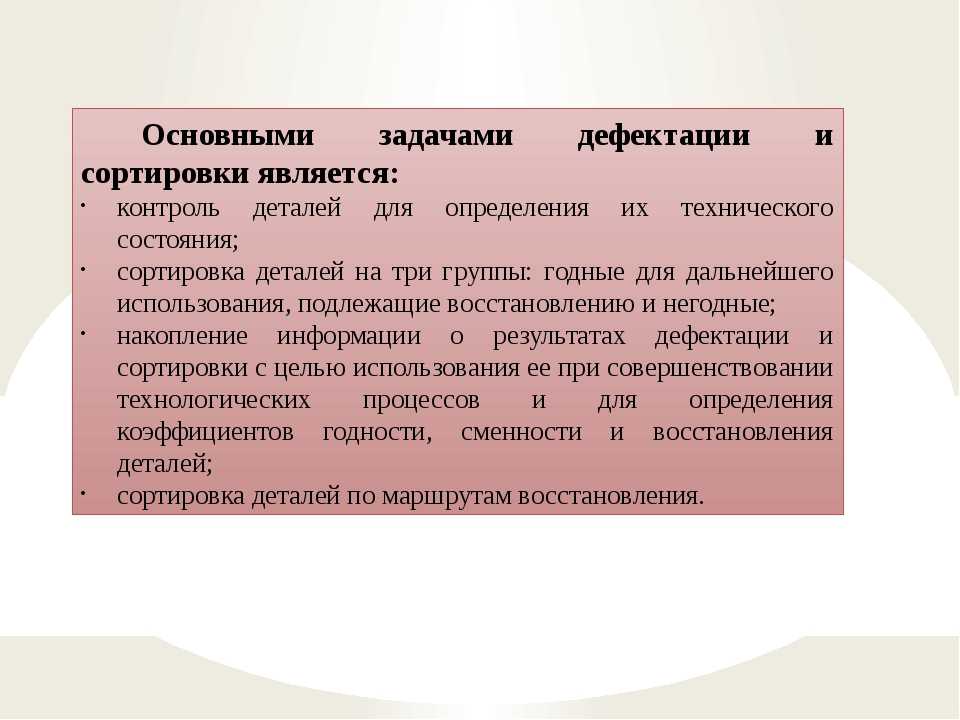

Дефектация — это процесс выявления состояния деталей и сопряжений путем сравнения фактических показателей с данными технической документации, где приведены нормальные, допустимые и предельные значения размеров деталей, зазоров и натягов сопряжений, а также отклонения от нормы и от взаимного расположения поверхностей деталей и другие параметры их состояния.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Методы дефектации. При дефектации применяются различные методы выявления дефектов.

Осмотр. Это наиболее распространенный метод дефектации. С его помощью выявляют наружные повреждения деталей: деформации, трещины, задиры, царапины, обломы, прогар, отложения, раковины, выкрашивания, повреждение покрытий, коррозию, негерметичность и др. Осмотр возможен как невооруженным глазом, так и с помощью луп, микроскопов.

Простукивание. Метод используется для определения плотности посадки шпилек, нарушения сплошности (целостности) деталей, основан на изменении тона звучания детали при нанесении по ней легкого удара молотком. Если посадка плотная и деталь сплошная, то звучание чистое. При нарушенной сплошности звук получается глухой, дребезжащий.

Проверка на ощупь. Определяют, есть или нет зазор, плавность вращения, перемещения детали, свободный ход различных рычагов, эластичность резинотехнических деталей и местный износ.

Определяют, есть или нет зазор, плавность вращения, перемещения детали, свободный ход различных рычагов, эластичность резинотехнических деталей и местный износ.

Измерение размеров. Метод используется для определения дефектов, связанных с износом, короблением, нарушением взаимного расположения геометрических осей и поверхностей. Порядок измерения, применяемый инструмент и приспособления, место и число замеров оговаривается в соответствующих технологических картах. Дефектация ведется по наименьшему измеренному значению вала и по наибольшему значению отверстия. Для определения геометрических параметров деталей и соединений используют штангенциркуля, микрометры, индикаторные нутромеры, штангенрейсмусы, штангензубомеры, универсальные штативы с индикаторами и поверовачными плиты, оптиметры, миниметры инструментальные микрокопы. Например, износ зуба шестерни можно определить штангензубомером, измеряя его толщину на определенной установочной высоте, износ цилиндров — индикаторным нутромером.

Проверкой с помощью жесткого предельного инструмента дефектуют цилиндрические поверхности (наружные и внутренние), шлицы, зубья шестерен, шпоночные канавки и др. Шаблоны изготовляют по принципу однопредельных скоб. Например, шаблоном для измерения толщины зуба шестерни определяют зазор между вершиной зуба и шаблоном . Шестерня считается пригодной к дальнейшей работе, если между вершиной зуба и шаблоном есть зазор S. Пространственную геометрию деталей проверяют измерением ее элементов или специальными шаблонами (кондукторами). Радиусы скруглений и галтельных переходов определяют радиусомерами, снятием слепков.

Дефектация пружин

Наружным осмотром выбраковывают подшипники качения с трещинами, выкрашиванием, цветами побежалости, раковинами, рисками и забоинами на беговых дорожках.Наружное кольцо относительно внутреннего должно вращаться легко, без шума и притормаживания. Шум должен быть глухим, ровным.

Шум должен быть глухим, ровным.

Размеры внутреннего или наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

У шариковых и роликовых цилиндрических подшипников измеряют радиальный зазор, у роликовых конических — запас на регулировку и выступание роликов за обрез наружной обоймы.

Обнаружение и диагностика неисправностей при обслуживании оборудования

28 октября 2021 г.

Понимание неисправностей оборудования и разработка стратегий их обнаружения и диагностики является одним из ключевых элементов обслуживания оборудования.

Цель этой статьи — представить обзор обнаружения и диагностики неисправностей, поскольку они применяются для улучшения процесса обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

В первые дни техническое обслуживание оборудования ограничивалось ремонтом неисправных активов и выполнением базового планового технического обслуживания, основанного на жестких временных интервалах. Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Однако благодаря постоянному совершенствованию микропроцессорного управления, автоматизации, сбора данных в режиме реального времени и таких систем, как обнаружение и диагностика неисправностей (FDD), способ, которым мы выполняем техническое обслуживание оборудования, значительно изменился.

FDD в техническом обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте технического обслуживания оборудования является оптимизация затрат на техническое обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в непрерывном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (при их наличии). Затем наборы данных о состоянии оборудования обрабатываются алгоритмами диагностики неисправностей, иногда встроенными в само оборудование, для создания предупреждений о сбоях для операторов оборудования и обеспечения своевременного вмешательства по техническому обслуживанию.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по сдерживанию сбоя для автоматического исправления самого сбоя и восстановления работоспособного состояния оборудования.

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Оценка отказов часто добавляется в область действия FDD, поскольку она помогает понять серьезность отказа для производительности системы, что является важным аспектом управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать не менее четырех ключевых процессов, перечисленных ниже (они также могут представлять собой нелинейный процесс при условии, что некоторые шаги происходят одновременно):

Нам нужно чтобы обсудить каждый элемент более подробно, чтобы действительно понять, как работают обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправностей – это процесс обнаружения наличия неисправности в каком-либо оборудовании до того, как она проявится в виде поломки. Это самый важный этап FDD, поскольку все последующие процессы зависят от его точности.

Если оборудование не может обнаружить правильный вид отказа (или если обнаружение неверно и вызывает ложные тревоги), изоляция, идентификация и оценка также будут неэффективными.

Существует два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе моделей: Осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, использующий исторические данные о производительности оборудования.

Обнаружение неисправностей на основе моделей

При обнаружении неисправностей на основе моделей мы определяем набор инженерных правил, написанных в соответствии с физическими законами, которые определяют отношения подсистем и компонентов внутри оборудования.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения повреждений в подземных кабелях. В TDR сигнал передается по тестовому кабелю и принимается после отражения от места повреждения.

Если в кабеле имеется разрыв или высокое сопротивление, часть сигнала будет отражаться обратно к испытательному оборудованию или приемнику. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить природу неисправности в кабеле как обрыв цепи или короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, указывающее иерархию процессов, например:

- бутылку нельзя закрыть крышкой, пока бутылка не будет заполнена жидкостью

- бутылки не могут быть упакованы, если они не заполнены и не закрыты крышками

В случае неисправности механизма укупорки бутылок алгоритм обнаружит поступающий сбой в системе упаковки. Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение ошибок на основе знаний

Чтобы обнаружение ошибок на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем получения параметров производительности оборудования , таких как напряжение, ток, вибрация, температура, давление и других соответствующих переменных процесса, пока оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной работе.

После этого одни и те же параметры непрерывно извлекаются и сопоставляются с «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа — распознавание образов, выполняемое с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования выхода из строя подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большое количество данных, собранных в течение долгого времени — история процесса — может быть проанализировано с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловая мощность, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Затем алгоритм сопоставляет влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние работоспособности всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор/техник мог предпринять соответствующие действия.

Те же данные можно использовать для определения стратегии профилактического обслуживания на оставшийся срок службы двигателя.

2. Выявление неисправности

Целью процесса локализации неисправности является локализация неисправности до самого нижнего компонента, который можно заменить. В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвращенный импульсный сигнал от кабеля одновременно указывает на наличие и местонахождение неисправности через время и скорость возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть локализована в самом нижнем компоненте, который может быть заменен . Это сделано для повышения точности изоляции и снижения влияния простоев.

В случае описанного ранее примера системы конвейера для бутылок обнаружение должно быть способно точно определить место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для техника, выполняющего диагностику — на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, — это знание точного места неисправности.

3. Идентификация неисправности

Цель идентификации неисправности состоит в том, чтобы понять основной вид неисправности, определить размер неисправности и найти ее первопричину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима отказа

Глубокое понимание режима отказа требует работы:

- нам нужно проанализировать, как отказ ведет себя в разное время

- , чтобы мы могли разработать изменяющуюся во времени сигнатуру режима отказа .

- и классифицировать его по разным категориям

Определение размера сбоя

Независимо от применяемого метода обнаружения сбоя размер или величина сбоя играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования .

Если величина неисправности мала, системе просто необходимо выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама по себе. Прекрасным примером является разрешение на временное переключение токов в электроприборах, если это не оказывает существенного влияния на производительность оборудования.

Теперь, если величина ошибки действительно высока, требуется другая методология: инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Поиск основных причин

Алгоритм обнаружения и диагностики неисправностей является ядром хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их основной причины.

Идентификация некоторых режимов отказа очень проста, в то время как другие могут быть сложными и требовать обширных математических вычислений.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

- Рабочий билет + рабочий лист анализа первопричин

- Прямая поддержка от нашей команды

В качестве примера возьмем высоковольтный и мощный трехфазный асинхронный двигатель переменного тока.

Чаще всего основные виды отказов носят механический характер и связаны с вращающейся частью двигателя: короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстродвижущимся элементом, непосредственно на него нельзя установить датчик.

Усовершенствованные алгоритмы FDD можно использовать для создания сигнатур тока на клеммах статора исправного двигателя и сравнения их с сигнатурами тока в неисправных условиях.

Например, при обрыве стержней ротора импульс тока статора в два раза превышает частоту тока статора двигателя. Существует косвенная зависимость между механическим разрушением стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются алгоритмами обнаружения и диагностики неисправностей и могут использоваться для поиска возможных основных причин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

Использование таких алгоритмов идентификации неисправностей значительно сократило количество времени, необходимого техническим специалистам для устранения неполадок оборудования и выявления основной причины сбоев. Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

4. Оценка сбоев

После определения видов сбоев и связанных с ними основных причин следующим шагом является оценка влияния этого типа сбоя на общую производительность системы.

Необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную часть системы

- влияние неисправности на безопасность системы

- финансовый убыток из-за простоя

- необходимость принятия решений о капитальной замене (в случае, если серьезность неисправности достаточна для замены оборудования, а не для его ремонта)

через GIPHY

Оценка неисправностей является важным элементом общего процесса, поскольку он направлен на определение серьезности неисправности . Это помогает инженерам по надежности проводить валидацию и рассчитывать риск сбоев, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, что делает общий риск умеренным. В этом случае для управления риском может быть достаточно менее строгой стратегии обслуживания, такой как работа до отказа или профилактическое обслуживание.

Обнаружение и диагностика сбоев для другой части оборудования может указывать на увеличение количества отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого оборудования на протяжении всего его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение неисправностей превратилось в автоматические системы управления неисправностями, которые не только обнаруживают неисправности, но также определяют их основную причину и осуществляют корректирующие действия, чтобы избежать повторения в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы обслуживания.

Единственное, что им осталось сделать, это запустить свое компьютеризированное программное обеспечение для управления техническим обслуживанием (CMMS), отслеживать состояние своих критически важных активов и планировать соответствующие работы по техническому обслуживанию.

Брайан Кристиансен Limble CEO

Что такое обнаружение и диагностика неисправностей?

Определение

Программное обеспечение для обнаружения и диагностики неисправностей (FDD) выявляет аномалии в работе критически важного оборудования, такого как котлы, чиллеры, двигатели, лифты, насосы, вытяжные вентиляторы и т. д. Последние достижения в области FDD позволили программному обеспечению преобразовывать аномалии в реальные -world faults и доставлять операторам уведомления с подробным описанием не только основной причины проблемы, но и способа ее решения.

-> Демонстрация сейчас: Решение Enertiv по обнаружению неисправностей

Почему это важно

Обнаружение неисправностей включает в себя гораздо больше, чем просто превышение порогового значения. Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с коротким циклом или насосы не питают котел, и в системе скоро закончится горячая вода. .

Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с коротким циклом или насосы не питают котел, и в системе скоро закончится горячая вода. .

Представьте, что у вас есть обратная связь, когда что-то идет не так, вы заставляете своих лучших инженеров исследовать это. Они могут просматривать данные, смотреть на систему, выяснять проблему, исправлять ее и устранять проблему. Обнаружение ошибок Технология встраивает эти знания в алгоритмы, и эта ситуация воспроизводится сотни, тысячи и миллионы раз, поэтому, когда в следующий раз это произойдет, мы точно будем знать, что не так.

Пример из практики

Обнаружение неисправностей Экономит 30 центов на квадратный метр потенциальных отходов

Компания Enertiv смогла диагностировать основную причину проблемы менее чем за час.

Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.

Обычно используется в системах управления зданием. Даже дорогие и современные системы строятся в первую очередь для управления оборудованием и автоматизации. Как правило, нет никакой аналитики, чтобы определить, являются ли эти инструкции оптимальными.

В совокупности эти проблемы за зиму привели бы к потере 132 000 долларов.

Загрузить пример из практики

Во многих портфелях коммерческой недвижимости обнаружение ошибок требует принятия решений на основе неполных данных. В хорошем сценарии эти данные получают от датчиков, подключенных к надежной системе управления зданием (BMS). В 90% зданий, в которых не установлена BMS, доступны только наборы данных, собранные из электронных таблиц, журналов технического обслуживания и счетов за коммунальные услуги. Эти «слепые зоны» могут быть заполнены субметрическими решениями на уровне оборудования.

Необнаруженные сбои в оборудовании могут привести к скрытым проблемам. «Неисправность» не обязательно должна быть результатом полного отказа части оборудования. Например, проблема может быть определена как дрейф в производительности. В коммерческой недвижимости основными причинами неоптимальной работы могут быть отказы оборудования, но проблемы также могут быть вызваны изменением уставок, графиков или человеческим фактором. Неисправность может рассматриваться как двоичная переменная («ОК» или «сбой») или может иметь числовую «степень».

Например, многие традиционные решения для обнаружения и диагностики неисправностей работают на основе пороговых значений. Некоторое оборудование рассчитано на постоянную работу, поэтому оповещение о том, что система больше не потребляет энергии, может значительно сократить время обслуживания, направляя операторов к нужному оборудованию в режиме реального времени. Логика здесь проста: если мощность падает ниже определенного значения, включается оповещение.

Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.

Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.