Диагностика турбины ✅ Бесплатная компьютерная диагностика➤ TurboSTO

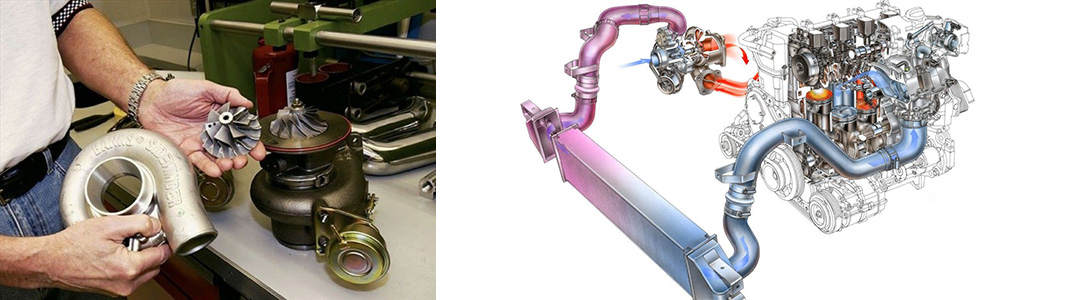

Диагностика турбины на стенде

В услугу входит визуальная проверка турбины и испытания на стенде с имитацией функции компрессора. Диагностика рекомендована при наличии явных неисправностей (шумов, роста потребления, снижения мощности).

1000 грн.

ЗАКАЗАТЬ

Компьютерная диагностика

Компьютерная диагностика турбины автосканером Launch X431 позволяет получить данные неправильной работе турбонагнетателя, а также всей топливной системы автомобиля. Не требует демонтажа турбины.

0 грн.

ЗАКАЗАТЬ

Диагностика сервопривода

Проводим проверку электронного сервопривода тестером-программатором AТР-100 Turbotechnics. Прибор нового поколения диагностирует сервопривод без снятия, сбрасывает настройки или вносит изменения в параметры.

0 грн.

ЗАКАЗАТЬ

Видеодиагностика турбины

Мгновенная диагностика турбокомпрессора осуществляется прибором videoscope MV 400 без снятия турбины. Все повреждения видны, как под микроскопом: можно точно определить проблему или убедиться в ее отсутствии.

0 грн.

ЗАКАЗАТЬ

Запишитесь на бесплатную диагностику

Мы используем современное оборудование

(050) 73-43-992

(097) 12-44-338

(050) 73-43-992(097) 12-44-338

Признаки неисправности

Когда нужно делать

диагностику турбины?

Оборудование для ремонта и диагностики

Диагностика:

Мультимарочный автосканер Launch X431

Лучший в своей категории сканер для диагностики электронных компонентов автомобилей. Программные мощности позволяют распознавать коды неисправностей, сбрасывать настройки и возвращать заводские параметры, просматривать данные оборудования в реальном времени. Автосканеры Launch признаны лучшими в Европе. Компьютерная диагностика позволяет точно определить наличие проблемы в турбине Наш сервис — один из немногих, официально использующих оборудование в Украине.

Автосканеры Launch признаны лучшими в Европе. Компьютерная диагностика позволяет точно определить наличие проблемы в турбине Наш сервис — один из немногих, официально использующих оборудование в Украине.

Оборудование для ремонта и диагностики

Диагностика:

Тестер-программатор АТР-100 Turbotechnics

Один из самых современных тестеров электронных актуаторов турбин. Оборудование от английского производителя обеспечивает диагностику и настройку электронных блоков управления от следующих брендов: Hella, Siemens Mitsubishi, Hitachi, Denso, Sonceboz, Mahle. Это практически все варианты оборудования, распространенные на украинском рынке. Тестер гарантирует точные данные и широкий функционал для внесения, изменения настроек, ремонта.

Оборудование для ремонта и диагностики

Диагностика:

Видеоэндоскоп Videoscope MV 400

Цифровой видеоэндоскоп с 3,5-дюймовым экраном — один из лучших вариантов оборудования для осмотра труднодоступных элементов и получения точных данных об их состоянии. С ним мы обеспечиваем качественную, быструю и эффективную диагностику с получением точных данных. Не снимая турбины с автомобиля мы продемонстрируем вам на экране повреждения ее внутренних элементов.

С ним мы обеспечиваем качественную, быструю и эффективную диагностику с получением точных данных. Не снимая турбины с автомобиля мы продемонстрируем вам на экране повреждения ее внутренних элементов.

Оборудование для ремонта и диагностики

Диагностика и настройка:

Стенд настройки ГЕОМЕТ-2000

Оборудование предназначено для настройки и контроля изменяемой геометрии направляющих лопаток турбин после ремонта. Мы можем восстановить значения до заводских, а также провести проверку клапана. Поток воздуха через турбину создается с помощью вакуумного насоса. В памяти оборудования — база из нескольких тысяч эталонных настроек турбокомпрессоров, которую можно своевременно пополнять. После проведения настройки компьютер печатает отчет о допустимых параметрах турбины.

Оборудование для ремонта и диагностики

Очистка:

Пескоструйная камера эжекторного типа

Оборудование предназначено для очистки металлических поверхностей. Подготовка осуществляется воздушно-пескоструйным методом. В процессе обеспечивается качественное снятие окалины и ржавчины, удаление формовочного грунта, заусенцев и слоев краски, шлифовка поверхностей, полировка, упрочнение и матирование. После пескоструйной камеры корпус вашей турбины будет чище чем у новой.

В процессе обеспечивается качественное снятие окалины и ржавчины, удаление формовочного грунта, заусенцев и слоев краски, шлифовка поверхностей, полировка, упрочнение и матирование. После пескоструйной камеры корпус вашей турбины будет чище чем у новой.

Только у нас видеодиагностика турбины

Все покажем и объясним в мельчайших подробностях

(050) 73-43-992

(097) 12-44-338

(050) 73-43-992(097) 12-44-338

ДОПОЛНИТЕЛЬНЫЕ УСЛУГИ

Наши возможности

Заправка и ремонт кондиционеров

ПОДРОБНЕЕ

Заправка и ремонт кондиционеров

ПОДРОБНЕЕ

ПОЧЕМУ МЫ?

У нас вы найдете

ЧТО МОЖЕТ БЫТЬ ПОЛЕЗНО ВАМ?

Полезные знания

12. 01. 2022

Какие риски ожидают при самостоятельном ремонте турбины

Турбокомпрессор – надежный механизм, однако со временем он, как и другие системы автомобиля, выходит из строя. Вы заметите “падение” наддува и тяги, двигатель станет быстрее перегреваться, во время его работы может слышаться свист, стук и даже вой. Опытный автовладелец быстро определит источник проблемы и, скорее всего, захочет осуществить ремонт турбины своими руками. С одной стороны, […]

Опытный автовладелец быстро определит источник проблемы и, скорее всего, захочет осуществить ремонт турбины своими руками. С одной стороны, […]

Подробнее

10. 01. 2022

Почему свистит турбина – разбираем причины поломки

Иногда при работе турбокомпрессора слышится свист. Он может быть совершенно безопасен и не требовать ремонта. А может сигнализировать о наличии проблем. Чтобы разобраться в природе и причинах свиста, давайте сначала вспомним о принципе работы турбины. А затем проанализируем, когда возникают нехарактерные звуки, о чем они сигнализируют и что с этим делать. Когда свист турбины не […]

Подробнее

05. 01. 2022

Виды турбин на автомобиле: в чем отличия

Все автомобильные турбокомпрессоры работают за счет использования энергии отработавших выхлопных газов. Принцип работы у них общий, а вот конструктивные особенности отличаются. Поэтому, прежде чем рассматривать типы турбин для авто, лучше сначала разобраться, как они функционируют. Это поможет понять отличия того или иного типа. Как работают турбины? Их устройство и принцип действия направлены на поступление в […]

Это поможет понять отличия того или иного типа. Как работают турбины? Их устройство и принцип действия направлены на поступление в […]

Подробнее

12. 01. 2022

Какие риски ожидают при самостоятельном ремонте турбины

Турбокомпрессор – надежный механизм, однако со временем он, как и другие системы автомобиля, выходит из строя. Вы заметите “падение” наддува и тяги, двигатель станет быстрее перегреваться, во время его работы может слышаться свист, стук и даже вой. Опытный автовладелец быстро определит источник проблемы и, скорее всего, захочет осуществить ремонт турбины своими руками. С одной стороны, […]

Подробнее

10. 01. 2022

Почему свистит турбина – разбираем причины поломки

Иногда при работе турбокомпрессора слышится свист. Он может быть совершенно безопасен и не требовать ремонта. А может сигнализировать о наличии проблем. Чтобы разобраться в природе и причинах свиста, давайте сначала вспомним о принципе работы турбины. А затем проанализируем, когда возникают нехарактерные звуки, о чем они сигнализируют и что с этим делать. Когда свист турбины не […]

А затем проанализируем, когда возникают нехарактерные звуки, о чем они сигнализируют и что с этим делать. Когда свист турбины не […]

Подробнее

05. 01. 2022

Виды турбин на автомобиле: в чем отличия

Все автомобильные турбокомпрессоры работают за счет использования энергии отработавших выхлопных газов. Принцип работы у них общий, а вот конструктивные особенности отличаются. Поэтому, прежде чем рассматривать типы турбин для авто, лучше сначала разобраться, как они функционируют. Это поможет понять отличия того или иного типа. Как работают турбины? Их устройство и принцип действия направлены на поступление в […]

Подробнее

Как мы работаем?

Бесплатная диагностика турбины в ТурбоСТО

Диагностика турбины: когда требуется ее проводить

Практически каждый производитель современной автотранспортной техники гарантирует, что его турбокомпрессор будет беспроблемно функционировать не менее 10 лет. Однако в результате нарушений условий эксплуатации автомобиля реальный срок намного меньше. О необходимости проведения диагностики турбины, сигнализируют: существенное снижение мощности авто и появление в выхлопном дыме черного либо синеватого оттенка. Также рекомендуется производить комплексную проверку в случае покупки автотранспортного средства на вторичном рынке.

Однако в результате нарушений условий эксплуатации автомобиля реальный срок намного меньше. О необходимости проведения диагностики турбины, сигнализируют: существенное снижение мощности авто и появление в выхлопном дыме черного либо синеватого оттенка. Также рекомендуется производить комплексную проверку в случае покупки автотранспортного средства на вторичном рынке.

Виды диагностики турбины

Диагностика турбины как дизельного, так и бензинового мотора может осуществляться двумя способами:

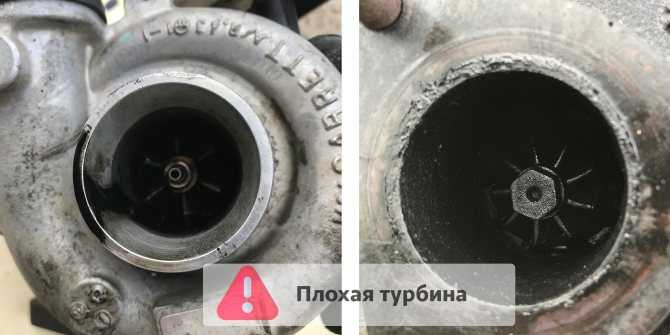

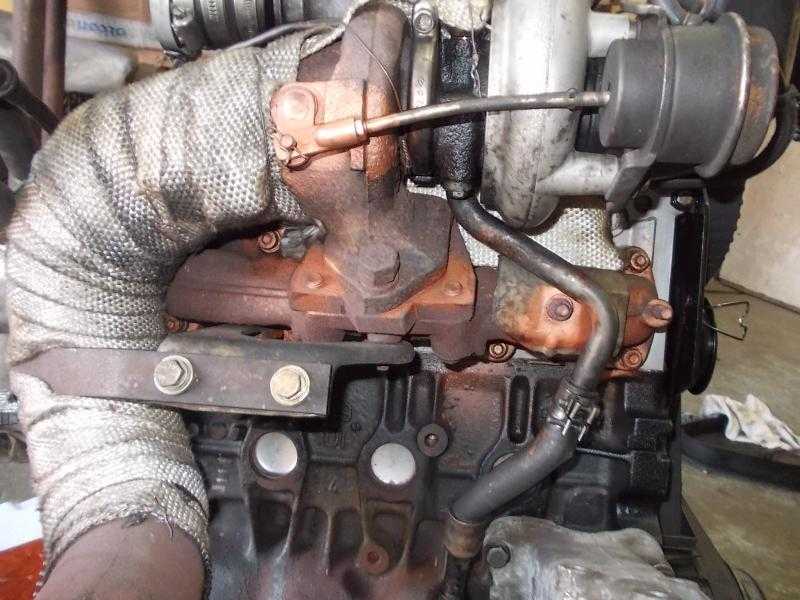

- С демонтажем агрегата. Для проведения такой комплексной проверки полноценности функционирования турбокомпрессора, требуется предварительно снять его с автомобиля. В данном случае можно попробовать выявить неисправность за счет визуального осмотра агрегата. Есть ли утечка масла из корпуса, есть ли на нем механические повреждения. Однако лучше доверить проведение этого процесса квалифицированным мастерам ТурбоСТО, располагающим необходимым современным диагностическим оборудованием.

Диагностика турбины на стенде. Более точную информацию о неисправности турбины дает распечатка отчета о настройке турбокомпрессора на стенде, в ней фиксируются параметры настройки турбины и их соответствие заводским стандартам.

Диагностика турбины на стенде. Более точную информацию о неисправности турбины дает распечатка отчета о настройке турбокомпрессора на стенде, в ней фиксируются параметры настройки турбины и их соответствие заводским стандартам. - Без демонтажа агрегата. В этом случае выполняется компьютерная диагностика прибором лаунч без снятия турбины. Путем подключения компьютера к автомобилю с помощью специального шнура. Прибор дает точную информацию о наличии неисправностей в том или ином узле автомобиля. Видеодиагностика турбины с помощью видеоэндоскопа – прогрессивный метод используемый только на наших СТО. Показывает все неисправности на турбине без снятия ее с автомобиля. Вы сами сможете увидеть, как под микроскопом, все повреждения механизма. Так же мы используем тестер программатор АТР-100 Turbotechnics последнего поколения, производства Великобритании для диагностики и программирования электронных сервоприводов. Он позволяет определить поломку актуатора без снятия турбины с авто, что существенно экономит время и деньги клиента при ремонте турбины.

Диагностика и ремонт турбин по всей Украине

Если у вас появилась необходимость в проведении диагностики турбины на вашем транспортном средстве, рекомендуем обращаться к квалифицированным мастерам компании ТурбоСТО. Очень важно найти профессиональную компанию по диагностике и ремонту турбин в городе, в котором находитесь. Опытные мастера компании TurboSTO произведут быструю диагностику турбины и смогут легко определить, в чем поломка. Компания TurboSTO занимается диагностикой и ремонтом турбин в таких городах как: Киев, Харьков, Львов, Одесса, Кривой рог, Днепр, Запорожье, Мариуполь, Кировоград, Кременчуг, Хмельницкий, Черновцы, Полтава, Чернигов, Ивано-Франковск, Сумы, Ровно, Житомир, Херсон, Николаев, Черкассы, Винница, Ужгород, Луцк. Мы работаем по всей Украине.

Больше

Диагностика турбин в Москве — узнайте цену на нашему телефону.

Диагностку повреждений и неисправностей турбины Вы легко можете пройти у нас на сервисе. Мы быстро определим причину поломки и проведем диагностику турбины. Как? Да легко, такими вопросами мы занимаемся уже почти 10 лет. Так что Вы не первый, кто не может понять что у него у турбиной. Обратитесь и мы Вам поможем.

Мы быстро определим причину поломки и проведем диагностику турбины. Как? Да легко, такими вопросами мы занимаемся уже почти 10 лет. Так что Вы не первый, кто не может понять что у него у турбиной. Обратитесь и мы Вам поможем.

Позвоните по номеру +7 (926) 898-41-07 и всё узнавайте! У нас много опыта, поверьте, мы съели ни одну собаку на турбинах. Прочитайте познавательную статью, и просто позвоните нам и мы Вам все расскажем сами.

Прежде чем снимать турбокомпрессор и сдавать его в ремонт нужно точно удостовериться в его неисправности. Мы с радостью сделаем компьютерную диагностику вашего автомобиля и всегда определим действительно вина турбины или сбой её работы вызван электрической неисправностью датчиков отвечающих за работу турбокомпрессора.

Не торопитесь снимать и сдавать свой

турбокомпрессор в ремонт, обратитесь к опытным диагностам и возможно они

сохранят немалую долю вашего капитала.

Если при очередном использовании автомобиля вы услышали странные звуки в области, где установлен двигатель, нужно проверить его состояние. Возможно, придется провести полную диагностику. Если вы точно знаете, что причиной возникновения проблем является турбонаддув, нужно также провести дополнительную диагностику турбины.

В принципе,

диагностика турбокомпрессора проводится не всегда в тех случаях, если вы

чувствуете, что автомобиль стал вести себя странным образом. Как правило,

опытные автомобилисты предпочитают посещать сервисный центр еще до того, как с

автомобилем начнут возникать странности. Диагностика может проводиться для

того, чтобы вовремя обнаружить изношенные детали и заменить их на новые, тем

самым предотвратив поломку оригинального компрессора. Интересно, что любой

производитель систем нагнетания воздух в двигатель разрабатывает свою фирменную

систему проведения диагностики. Это связано с тем, что турбокомпрессоры могут

иметь некоторые особенности, отличающие их от продукции других фирм.

Сама по себе, диагностика турбины условно делится на два вида:

- диагностика без необходимости снятия компрессора с автомобиля;

- диагностика с обязательным снятием компрессора с автомобиля.

Диагностика прямо на

автомобиле дает специалистам возможность проверить систему на наличие

радиальных и осевых люфтов за счет визуального осмотра. Кроме того, диагностика

прямо на автомобиле позволяет проверить систему на наличие специфических

поломок — трещин, разрывов (кстати, и такое иногда бывает) на колесе

компрессора, дефекты уплотнений на выпускном и впускном коллекторах, а также

проверить степень наддува. Без необходимости демонтажа турбины также проверяют

работу системы контроля: вакуумные, предохранительные и EGR-клапаны, привод

управления изменяемой геометрии. Выполнение данных операций должно ложиться на

плечи опытного мастера, умеющего правильно обращаться с турбинами, проводя

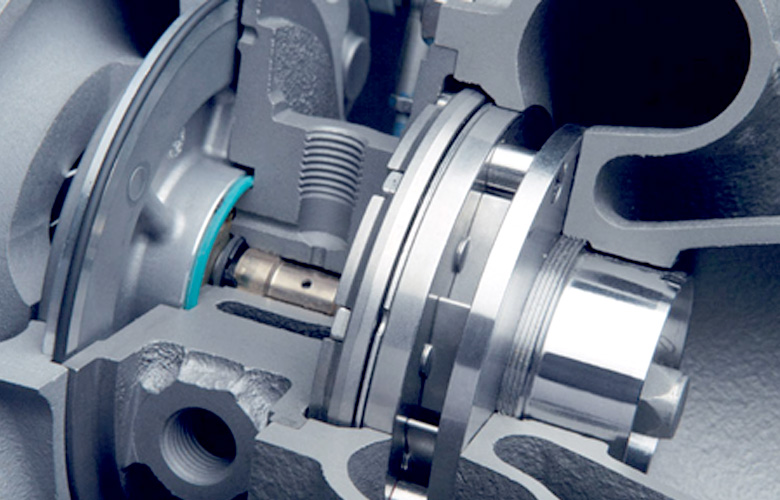

В большинстве случаев, турбокомпрессор приходится снимать с двигателя, чтобы провести плановую диагностику. По мнению большинства специалистов, лучше всего проверять компрессор именно в разобранном состоянии, чем будучи установленным на автомобиле. Если система нагнетания воздуха демонтирована, мастерам намного проще проверить состояние основных составляющих. После демонтажа турбины проверяют состояние лопастей колеса, их полную работоспособность, нормальную подачу масла в специальную камеру. Кроме того, диагностика турбины включает в себя проверку состояния подшипников и степени загрязненности внутреннего пространства.

Если во время

проведения внешнего или даже внутреннего осмотра турбонаддува не было

обнаружено никаких серьезных проблем, он отправляется на специальный стенд

(станок). Его подключают точно так же, как и на обычный автомобиль. Во время

проведения диагностики, специалисты

могут имитировать все возможные режимы работы компрессора, чтобы убедиться в

правильной его работе.

Когда специалисты

проводят диагностику турбины фольксваген,

они также проверяют ее на наличие соприкасания корпуса улитки к работающей

крыльчатке. Вне зависимости от модели компрессора или марки автомобиля, на

котором устанавливается оборудование, нужно убедиться в том, что корпус улитки

не растачивается из-за вышедшей из строя крыльчатки. Убедиться в том поможет не

только плановая разборка компрессора, но и обычная проверка на работающем

двигателе автомобиля. Для этого специалисты предложат запустить двигатель и

оставить его на холостых оборотах. Если крыльчатка нуждается в замене, она

будет издавать характерный свист, интенсивность которого будет повышаться

вместе с повышением числа оборотов.

Мастера никогда не

отпустят вас за пределы автомобильной мастерской, если в турбонаддуве вашего

автомобиля будут обнаружены погнутые, треснутые или даже отсутствующие лопасти.

Как правило, их состояние сильно влияет не только на общую работу компрессора,

но и на правильную работу двигателя. В результате сильного повреждения лопастей,

воздух не будет нагнетаться и не будет создавать большое давление, из-за чего

возможен повышенный расход масла и уменьшенный показатель давления в системе.

Главной причиной сильного разрушения является попадание посторонних предметов в

корпус, поэтому в данном случае диагностика

турбины должна быть проведена немедленно. Многие водители убеждены в том,

что если выровнять лопасть, компрессор будет работать в нормальном режиме. На

самом деле, проблема неправильной геометрии лопастей решается только заменой

детали на новую. Попытки выровнять лопасти приведут к тому, что они снова

деформируются, но на этот раз уже сильнее.

Правильная диагностика турбокомпрессора гарантирует нормальное состояние двигателя и правильную его работу в течение длительного периода времени. Не забывайте доверять свой автомобиль только проверенным мастерским, имеющим штаб опытных сотрудников и целый арсенал оборудования для диагностики турбонаддува. Только так можно гарантировать правильную работу двигателя в будущем!

Ремонт турбины Скания. Снятие турбины Скания, замена, проверка, диагностика, разборка — STO.ms

Описание

Ремонт от 15 минут

(обменный фонд)

Цена от 250 грн

Гарантия до 2 лет

Расширенная гарантия

- Срок основной гарантии не уменьшается, а продлевается еще на 1 год.

- Гарантия действует даже при несоблюдении гарантийных условий.

- Гарантированный ремонт турбины без ограничений по пробегу.

- Распространяется на любой тип транспортного средства.

- Вы получаете полный отчет о причине поломки, а также экспертные рекомендации: как избежать поломок в дальнейшем.

Подробнее

Интернет-магазин турбин

Услуги

- Легковой/Комерческий транспорт

- Грузовой транспорт

-

Диагностика турбокомпрессора на авто

от 400 грн

-

Диагностика снятого турбокомпрессора

от 600 грн

-

Ремонт турбокомпрессора

от 2600 грн

Ремонт турбокомпрессора легкового авто на шариковых подшипниках

от 8000 грн

-

Настройка турбокомпрессора

от 800 грн

-

Ремонт пневматического актуатора турбокомпрессора

от 850 грн

-

Ремонт клапана сброса турбокомпрессора

от 1000 грн

-

Ремонт электрического актуатора турбокомпрессора

от 3000 грн

-

Шлифовка плоскости турбокомпрессораа

от 350 грн

-

Снятие и установка турбокомпрессора

от 1800 грн

-

Диагностика турбокомпрессора на авто

от 600 грн

-

Диагностика снятого турбокомпрессора

от 600 грн

-

Ремонт турбокомпрессора грузового авто

от 3500 грн

-

Настройка турбокомпрессора

от 800 грн

-

Ремонт пневматического актуатора турбокомпрессора

от 850 грн

-

Ремонт клапана сброса турбокомпрессора

от 1000 грн

-

Ремонт электрического актуатора турбокомпрессора

от 3000 грн

-

Шлифовка плоскости турбокомпрессора

от 350 грн

Последние работы из портфолио

Ремонт турбины Mazda CX-7

Ремонт турбины Audi A5

Ремонт турбины Opel Astra G2.

0 Turbo

0 TurboРемонт турбины Mitsubishi Pajero Sport

Смотреть наши работы

У нас делать ремонт авто выгоднее, потому что

В ремонте используем комплектующие проверенных торговых марок — Jrone, Melett, MSG, E&E.

Используем современное высокоточное оборудование ТМ Cimat для балансировки и настройки турбин

Даем гарантию качества на все работы 12 месяцев для коммерческих автомобилей и 24 месяца для легковых автомобилей

Нужно быстро отремонтировать авто?

Делаем профессиональную диагностику и ремонт за 2 дня.

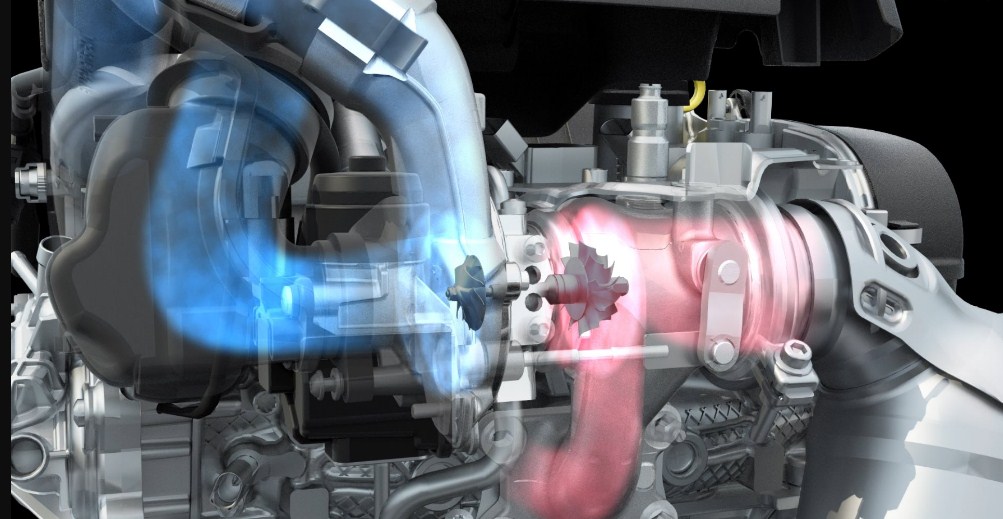

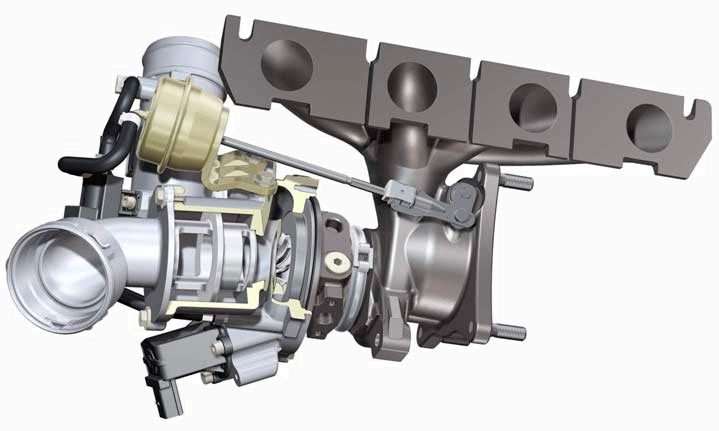

Описание

Турбокомпрессор автомобиля — это система увеличения мощности двигателя путем принудительного нагнетания и подачи воздуха. Турбина использует энергию выхлопных газов, которые под контролем механического привода или ЭБУ автомобиля активируют турбинное колесо и способствуют подаче воздуха в цилиндры. В результате тяговые характеристики улучшаются, а расход топлива остается на уровне.

Турбина использует энергию выхлопных газов, которые под контролем механического привода или ЭБУ автомобиля активируют турбинное колесо и способствуют подаче воздуха в цилиндры. В результате тяговые характеристики улучшаются, а расход топлива остается на уровне.

Большинство водителей уже оценили преимущество турбированных автомобилей. Подхватили эту тенденцию практически все автомобильные корпорации: не прошло стороной внедрение турбины и шведского производителя автобусов и грузовых автомобилей SCANIA. Это сделало коммерческий транспорт этого концерна еще более востребованным.

Диагностика турбин Сканиа: причины и признаки поломокКонструктивно турбокомпрессор — простой агрегат, в основе которого — вал. На него «одеты» турбинное и компрессорное колеса, закрытые в корпуса, укомплектованные подшипниками и уплотнениями. В ходе эксплуатации он использует энергию отработанных газов, которые вращают турбинное колесо. Движение через вал передается на компрессорное колесо, которое и нагнетает сжатый воздух в цилиндры.

На неисправность и необходимость ремонта турбин SCANIA указывают:

- понижение тяговых показателей автомобиля:

- изменение цвета отработанных газов;

- следы масла на свечах накала, на внутренней поверхности глушителя;

- повышенный расход масла;

- специфические звуки при работе мотора.

Ремонт турбины Сканиа на СТО «Мастер Сервис» начинается с диагностики. Проверка турбины SCANIA позволит выявить люфты, повреждения компрессорного или турбинного колеса, износ подшипников, нарушение герметичности, прочее.

Диагностика турбины Сканиа бывает двух типов:

- Без снятия. Заключается в визуальном осмотре на предмет наружных повреждений, нарушений подключения.

- С демонтажем. Снятие турбины SCANIA необходимо для тестирования узла на специальном стенде для оценки параметров наддува, эксплуатационного дисбаланса и давления масла.

На основании результатов диагностики разрабатывается дальнейшая стратегия и бюджет ремонтных работ.

После снятия и тестирования узла мастерами СТО «Мастер Сервис» проводится дефектовка комплектующих. Разборка турбины Сканиа позволяет оценить ее рабочие ресурсы и определить целесообразность замены изношенных деталей. На этом этапе осматривается каждая деталь, очищается, подготавливается к установке.

После проведения всех ремонтных работ и замены изношенных запчастей на новые проводится контрольная проверка турбины SCANIA на стенде, после чего узел устанавливается на автомобиль. В завершении мастерами выполняется постремонтная настройка.

Если узел не подлежит ремонту, выполняется полная замена турбины Скания. Наше СТО окажет помощь в приобретении качественных турбокомпрессоров для Seat, SMART, SCANIA, ремонте турбины, установке, настройке и дальнейшем обслуживании.

Вопрос/Ответ

- Почему не слышно турбину?

Есть мнение что если турбина работает она должна посвистывать.

На самом деле если турбина исправна то звук ее работы водитель может не слышать. Водитель будет ощущать только подхват при наборе скорости.

На самом деле если турбина исправна то звук ее работы водитель может не слышать. Водитель будет ощущать только подхват при наборе скорости. - Как восстановить турбину?

Для восстановления турбины, необходимо провести качественную диагностику, выявить причины выхода турбины из строя. Затем заменить поврежденные детали турбины и устранить причину выхода турбины из строя.

- Почему краснеет турбина?

Температура выхлопных газов очень высокая, поэтому на некоторых бензиновых автомобилях выпускной коллектор и корпус турбины могут накалятся до красна.

org/Question»>

Как отремонтировать турбин?

Для ремонта турбины необходимо использовать специализированное оборудование: Стенд для проверки турбины на утечку масла, балансировочный стенд, стенд для проверки турбины в сборе. А так же необходимо иметь специальные знания и навыки. Поэтому ремонт турбины лучше доверить профессионалам

Полезные статьи

03.12.2021

Как продлить жизнь турбине

Содержание: Почему ломается турбина Самые частые поломки турбокомпрессоров Как продлить жизнь турбине С момента изобретения автомобиля …

Читать далее20.10.2021

Передув и недодув турбины: что опаснее и как исправить

Содержание: Что такое передув и недодув Последствия недодува Причины и опасности передува Как избежать поломок турбины За одну секунду …

Читать далее27.

07.2021

07.2021Можно ли ездить на неработающей турбине

Содержание статьи: Признаки неисправной турбины Как долго можно ездить на неисправной турбине? Недодув и передув: что опаснее для …

Читать далее

Запишитесь на диагностику и ремонт в специализированный сервисный центр

Эффективный метод выделения признаков неисправности для диагностики системы газотурбинного генератора

На этой странице любые нештатные ситуации прервут подачу электроэнергии. Диагностика неисправностей ГТУ сталкивается с основной проблемой, заключающейся в том, что полученные данные, вибрация или звуковые сигналы, содержат большое количество избыточной информации, которая увеличивает время идентификации неисправности и снижает точность диагностики. Чтобы улучшить диагностические характеристики в GTGS, предлагается эффективная структура выделения признаков неисправности для решения проблемы беспорядка сигнала и избыточной информации в полученном сигнале. Предлагаемая структура сочетает извлечение признаков с общим методом машинного обучения, машиной опорных векторов (SVM), для реализации интеллектуальной диагностики неисправностей. Метод выделения признаков использует вейвлет-пакетное преобразование и статистические признаки во временной области для извлечения признаков неисправностей из сигнала вибрации. Чтобы еще больше уменьшить избыточную информацию в извлеченных функциях, в этом исследовании применяется анализ основных компонентов ядра. Экспериментальные результаты показывают, что предложенный метод извлечения признаков является эффективным методом извлечения полезных признаков разломов, что приводит к повышению эффективности диагностики разломов для GTGS.

Предлагаемая структура сочетает извлечение признаков с общим методом машинного обучения, машиной опорных векторов (SVM), для реализации интеллектуальной диагностики неисправностей. Метод выделения признаков использует вейвлет-пакетное преобразование и статистические признаки во временной области для извлечения признаков неисправностей из сигнала вибрации. Чтобы еще больше уменьшить избыточную информацию в извлеченных функциях, в этом исследовании применяется анализ основных компонентов ядра. Экспериментальные результаты показывают, что предложенный метод извлечения признаков является эффективным методом извлечения полезных признаков разломов, что приводит к повышению эффективности диагностики разломов для GTGS.

1. Введение

Система газотурбинного генератора (ГТГС) является важным оборудованием электростанций. Эта система была разработана для работы 24 часа в сутки. Любые нештатные ситуации на ГТГУ приведут к снижению подачи электроэнергии, что приведет к огромным экономическим потерям. Традиционная ручная проверка сталкивается с проблемой, заключающейся в том, что необработанные полученные сигналы содержат большое количество смешанной и избыточной информации, что затрудняет выполнение задачи мониторинга неисправностей. Для обеспечения бесперебойной работы электростанций необходима разработка подходящей системы диагностики неисправностей, основанной на эффективном методе предварительной обработки сигналов для ГТГУ. Многими исследователями предлагались различные методы диагностики неисправностей вращающихся машин типа ГТГС [1, 2]. Анализ сигналов является одним из важнейших средств контроля состояния и диагностики неисправностей вращающихся механизмов. Эти методы диагностики неисправностей вращающегося оборудования обычно основаны на процедурах (1) обработки сигналов и (2) идентификации/классификации неисправностей [3–6].

Традиционная ручная проверка сталкивается с проблемой, заключающейся в том, что необработанные полученные сигналы содержат большое количество смешанной и избыточной информации, что затрудняет выполнение задачи мониторинга неисправностей. Для обеспечения бесперебойной работы электростанций необходима разработка подходящей системы диагностики неисправностей, основанной на эффективном методе предварительной обработки сигналов для ГТГУ. Многими исследователями предлагались различные методы диагностики неисправностей вращающихся машин типа ГТГС [1, 2]. Анализ сигналов является одним из важнейших средств контроля состояния и диагностики неисправностей вращающихся механизмов. Эти методы диагностики неисправностей вращающегося оборудования обычно основаны на процедурах (1) обработки сигналов и (2) идентификации/классификации неисправностей [3–6].

Что касается обработки сигналов, сигналы вибрации обычно используются для анализа неисправностей вращающихся механизмов, поскольку сигналы вибрации легко получить и они тесно связаны с состоянием вращающихся механизмов [7, 8]. Однако вибрационные сигналы содержат многомерные данные и окружены большим количеством нерелевантной и избыточной информации, что ухудшает точность, а также время идентификации неисправности диагностической системы [9, 10]. Чтобы решить эту проблему, желателен правильный метод выделения признаков, который может извлекать полезную информацию о неисправностях из сигнала вибрации. В настоящее время существует множество методов извлечения характеристик неисправностей из сигналов вибрации, таких как преобразование Фурье, кратковременное преобразование Фурье и вейвлет-преобразование. Преобразование Фурье подходит только для анализа линейного или стационарного сигнала. Однако сигнал ГТГС характеризуется нестационарностью, что делает преобразование Фурье непригодным для данного исследования. Методы частотно-временного анализа, кратковременное преобразование Фурье (STFT) [11] и вейвлет-преобразование [12] позволяют обрабатывать нелинейный или нестационарный сигнал. Однако STFT имеет ограничение в обработке нестационарных сигналов из-за использования фиксированных временных окон, когда невозможно одновременно достичь хорошего разрешения во временной и частотной областях.

Однако вибрационные сигналы содержат многомерные данные и окружены большим количеством нерелевантной и избыточной информации, что ухудшает точность, а также время идентификации неисправности диагностической системы [9, 10]. Чтобы решить эту проблему, желателен правильный метод выделения признаков, который может извлекать полезную информацию о неисправностях из сигнала вибрации. В настоящее время существует множество методов извлечения характеристик неисправностей из сигналов вибрации, таких как преобразование Фурье, кратковременное преобразование Фурье и вейвлет-преобразование. Преобразование Фурье подходит только для анализа линейного или стационарного сигнала. Однако сигнал ГТГС характеризуется нестационарностью, что делает преобразование Фурье непригодным для данного исследования. Методы частотно-временного анализа, кратковременное преобразование Фурье (STFT) [11] и вейвлет-преобразование [12] позволяют обрабатывать нелинейный или нестационарный сигнал. Однако STFT имеет ограничение в обработке нестационарных сигналов из-за использования фиксированных временных окон, когда невозможно одновременно достичь хорошего разрешения во временной и частотной областях. Как известно, различные аварийные состояния содержат различные амплитудно- и фазо-частотные характеристики в частотной области. Другими словами, признаки неисправностей в одних частотных диапазонах могут быть усилены, а в других — ограничены. Разумно предположить, что существуют определенные соответствующие отношения между изменениями характеристик разлома в полосах частот и явлениями разлома. Вейвлет-анализ предлагается для решения вышеуказанной проблемы, поскольку он разлагает сигнал на различные частотные диапазоны. На сегодняшний день предложены различные типы вейвлет-базиса. Пакетное вейвлет-преобразование (WPT) является популярным и эффективным инструментом для разложения сигналов неисправности вращающегося оборудования [13, 14]. По сравнению с другими вейвлет-преобразованиями, WPT не только итеративно разлагает аппроксимирующие сигналы более низкой частоты, но также итеративно дополнительно разлагает детализированные сигналы более высокой частоты. Чтобы разложить сигнал на более подробные полосы частот, в этом исследовании используется БПЭ.

Как известно, различные аварийные состояния содержат различные амплитудно- и фазо-частотные характеристики в частотной области. Другими словами, признаки неисправностей в одних частотных диапазонах могут быть усилены, а в других — ограничены. Разумно предположить, что существуют определенные соответствующие отношения между изменениями характеристик разлома в полосах частот и явлениями разлома. Вейвлет-анализ предлагается для решения вышеуказанной проблемы, поскольку он разлагает сигнал на различные частотные диапазоны. На сегодняшний день предложены различные типы вейвлет-базиса. Пакетное вейвлет-преобразование (WPT) является популярным и эффективным инструментом для разложения сигналов неисправности вращающегося оборудования [13, 14]. По сравнению с другими вейвлет-преобразованиями, WPT не только итеративно разлагает аппроксимирующие сигналы более низкой частоты, но также итеративно дополнительно разлагает детализированные сигналы более высокой частоты. Чтобы разложить сигнал на более подробные полосы частот, в этом исследовании используется БПЭ. Несмотря на то, что WPT разбивает сигнал на разные полосы частот, размер данных в разных полосах частот такой же, как и у необработанных данных, которые обычно имеют очень большой размер. Следовательно, на этапе обработки данных следует также рассмотреть надлежащий метод выделения признаков, чтобы определить репрезентативные признаки из разных частотных диапазонов, чтобы уменьшить входное измерение классификатора. Хорошо известно, что точность классификатора будет снижаться, если классификатор имеет много входных переменных. В открытых источниках для извлечения эффективных характеристик неисправности из разных полос частот обычно рассматривается статистическая характеристика во временной области (TDSF) [15, 16]. В этой статье WPT в сочетании с TDSF предлагается в качестве метода выделения признаков для извлечения полезных признаков неисправности из разных полос частот.

Несмотря на то, что WPT разбивает сигнал на разные полосы частот, размер данных в разных полосах частот такой же, как и у необработанных данных, которые обычно имеют очень большой размер. Следовательно, на этапе обработки данных следует также рассмотреть надлежащий метод выделения признаков, чтобы определить репрезентативные признаки из разных частотных диапазонов, чтобы уменьшить входное измерение классификатора. Хорошо известно, что точность классификатора будет снижаться, если классификатор имеет много входных переменных. В открытых источниках для извлечения эффективных характеристик неисправности из разных полос частот обычно рассматривается статистическая характеристика во временной области (TDSF) [15, 16]. В этой статье WPT в сочетании с TDSF предлагается в качестве метода выделения признаков для извлечения полезных признаков неисправности из разных полос частот.

На практике точность диагностики неисправностей зависит от количества полезной информации о неисправностях. Это означает, что чем больше информации о неисправностях, тем выше точность диагностики неисправностей. Чтобы получить больше информации о неисправностях, используются два акселерометра, которые одновременно регистрируют сигналы вибрации в осевом и вертикальном направлениях. Однако это приводит к тому, что после извлечения признака в комбинированном признаке остается некоторая нерелевантная и избыточная информация. Чтобы решить эту проблему, следует использовать метод выбора признаков для дальнейшего удаления нерелевантной и избыточной информации, чтобы можно было уменьшить количество бесполезных данных для повышения точности диагностики. Доступные подходы к выбору признаков включают метод оценки компенсационного расстояния (CDET) [16], анализ основных компонентов ядра (KPCA) [17, 18] и генетический алгоритм (GA) [19]., 20] на основе методов. Хотя методы на основе CDET и GA обеспечивают хорошее решение, оптимальный порог в CDET трудно установить, а результат GA неповторим. Другими словами, когда ГА запускается два раза, будут получены два разных результата. Таким образом, KPCA рассматривается в этом исследовании.

Чтобы получить больше информации о неисправностях, используются два акселерометра, которые одновременно регистрируют сигналы вибрации в осевом и вертикальном направлениях. Однако это приводит к тому, что после извлечения признака в комбинированном признаке остается некоторая нерелевантная и избыточная информация. Чтобы решить эту проблему, следует использовать метод выбора признаков для дальнейшего удаления нерелевантной и избыточной информации, чтобы можно было уменьшить количество бесполезных данных для повышения точности диагностики. Доступные подходы к выбору признаков включают метод оценки компенсационного расстояния (CDET) [16], анализ основных компонентов ядра (KPCA) [17, 18] и генетический алгоритм (GA) [19]., 20] на основе методов. Хотя методы на основе CDET и GA обеспечивают хорошее решение, оптимальный порог в CDET трудно установить, а результат GA неповторим. Другими словами, когда ГА запускается два раза, будут получены два разных результата. Таким образом, KPCA рассматривается в этом исследовании.

Анализ открытых литературных источников [15, 21, 22] показал, что метод опорных векторов (SVM), метод векторов релевантности (RVM), обратное распространение (BP) и многослойное восприятие (MLP) часто используются в качестве классификаторов для диагностики вращающихся неисправности оборудования и другие инженерные диагностические приложения. С точки зрения RVM трудно справиться с проблемой крупномасштабных данных, такой как проблема диагностики множественных сигналов, представленная в этой статье. Основная причина в том, что вычислительная сложность матрицы Гессе достигает , где – количество обучающих данных. В отличие от методов BP и MLP, метод опорных векторов (SVM) успешно применялся для классификации образов благодаря его высокому обобщению. В этом тематическом исследовании для проверки эффективности предлагаемого метода выделения признаков рассматривается традиционный метод машинного обучения SVM для идентификации/классификации неисправностей.

В этой статье для извлечения характеристик неисправностей из разных частотных диапазонов предлагается эффективный метод выделения характеристик, сочетающий вейвлет-пакетное преобразование (WPT) со статистическими характеристиками во временной области (TDSF). Однако источники с несколькими сигналами приводят к тому, что извлеченная функция отказа содержит много избыточной информации, что снижает эффективность диагностики с точки зрения времени и точности. Следовательно, анализ основных компонентов ядра (KPCA) применяется для получения функций основных компонентов, которые содержат большую часть полезной информации об ошибках. Наконец, простой и эффективный метод машинного обучения, SVM, используется для проверки эффективности предложенного метода извлечения признаков.

Однако источники с несколькими сигналами приводят к тому, что извлеченная функция отказа содержит много избыточной информации, что снижает эффективность диагностики с точки зрения времени и точности. Следовательно, анализ основных компонентов ядра (KPCA) применяется для получения функций основных компонентов, которые содержат большую часть полезной информации об ошибках. Наконец, простой и эффективный метод машинного обучения, SVM, используется для проверки эффективности предложенного метода извлечения признаков.

Этот документ организован следующим образом. В разделе 2 представлены предлагаемая диагностическая структура и используемые в ней методы. Экспериментальная установка и сбор данных о пробах с помощью смоделированного GTGS обсуждаются в разделе 3. В разделе 4 обсуждаются экспериментальные результаты. Наконец, заключение дано в Разделе 5.

2. Предлагаемая структура и относительные подходы

Блок-схема предлагаемой диагностической структуры для вращающегося оборудования, GTGS, показана на рисунке 1. Структура состоит из трех подмодулей: (1 ) обработка данных; (2) выбор параметров модели; (3) оценка эффективности.

Структура состоит из трех подмодулей: (1 ) обработка данных; (2) выбор параметров модели; (3) оценка эффективности.

В подмодуле обработки данных WPT и TDSF используются для извлечения признаков из отмеченного выборочного набора данных. Учитывая наличие нерелевантной и избыточной информации в извлеченных функциях, KPCA затем применяется для удаления бесполезной информации и дальнейшего уменьшения размеров . Чтобы обеспечить равный вклад всех функций, каждая функция нормализуется с помощью . Для обучения и подтверждения эффективности предлагаемой структуры нормализованные данные делятся на набор данных для обучения, набор данных для проверки и невидимый сигнал для тестирования, которые называются , и , соответственно. Диагностическая модель с использованием машин опорных векторов (SVM) обучается на основе обработанного обучающего набора данных. Выходные данные обученного классификатора вместе с обработанным проверочным набором данных используются для оптимизации параметров KPCA и SVM. Оптимизированные параметры используются для построения диагностической модели на основе SVM. Наконец, используется для оценки производительности предлагаемой структуры. Детали трех подмодулей в структуре обсуждаются в следующих подразделах.

Оптимизированные параметры используются для построения диагностической модели на основе SVM. Наконец, используется для оценки производительности предлагаемой структуры. Детали трех подмодулей в структуре обсуждаются в следующих подразделах.

2.1. Анализ основных компонентов ядра

Анализ основных компонентов (PCA) — это популярный статистический метод анализа основных компонентов информации. PCA всегда хорошо справляется с уменьшением размерности, когда входные переменные линейно коррелированы. Однако для нелинейных случаев PCA обычно не может дать хороших результатов. Следовательно, PCA расширяется до нелинейной версии, называемой ядром PCA (KPCA), которая используется для решения многих прикладных задач [23]. KPCA включает решение следующей системы уравнений: где для или , – количество данных для KPCA, , – размерность входных данных. Вектор является собственным вектором и является соответствующим собственным значением. Преобразованные переменные (оценочные переменные) для вектора становятся где th элемент в собственном векторе, соответствующий th самому большому собственному значению, к , и является наибольшим числом, такое что собственное значение собственного вектора не равно нулю. Следовательно, на основе пар входной вектор может быть преобразован к нелинейно некоррелированной переменной , где . Еще один момент, который следует отметить, заключается в том, что собственные векторы должны удовлетворять условию нормализации единичной длины: где . Чтобы создать еще более уменьшенный вектор признаков, можно выполнить процедуру постобрезки. То есть, после получения пар нормализуются все, к которым удовлетворяет ограничение . На основе этих нормализованных собственных значений наименьшие удаляются до тех пор, пока . С помощью индекса выбираются собственные векторы ( to ) для создания сокращенного вектора признаков, который сохраняет 95% информативности в преобразованных функциях. Обычно 5% потери информации является эмпирическим правилом для уменьшения размерности.

Следовательно, на основе пар входной вектор может быть преобразован к нелинейно некоррелированной переменной , где . Еще один момент, который следует отметить, заключается в том, что собственные векторы должны удовлетворять условию нормализации единичной длины: где . Чтобы создать еще более уменьшенный вектор признаков, можно выполнить процедуру постобрезки. То есть, после получения пар нормализуются все, к которым удовлетворяет ограничение . На основе этих нормализованных собственных значений наименьшие удаляются до тех пор, пока . С помощью индекса выбираются собственные векторы ( to ) для создания сокращенного вектора признаков, который сохраняет 95% информативности в преобразованных функциях. Обычно 5% потери информации является эмпирическим правилом для уменьшения размерности.

2.2. Мультиклассовые стратегии для классификатора

Традиционные классификаторы и SVM предназначены для решения задачи бинарной классификации. Однако большинство практических проблем связаны с многоклассовыми классификациями. Обычно для решения задач многоклассовой классификации используется стратегия «один против всех» [24]. Стратегия «один против всех» строит группу классификаторов в задаче классификации с метками. Стратегия «один против всех» проста и легка в реализации. Однако, как правило, это дает плохой результат [25, 26], поскольку «один против всех» не учитывает попарную корреляцию и, следовательно, вызывает гораздо большую область нерешительности, чем стратегия «один против одного», как показано на рисунке 2. одна стратегия также строит группу классификаторов в задаче классификации с -метками. Однако каждый из них состоит из набора различных попарных классификаторов , . Поскольку и дополняют друг друга, то, как показано на рис. 3, существуют полностью классификаторы. Для решения мультиклассовых классификаций в этом исследовании принята стратегия «один против одного».

Обычно для решения задач многоклассовой классификации используется стратегия «один против всех» [24]. Стратегия «один против всех» строит группу классификаторов в задаче классификации с метками. Стратегия «один против всех» проста и легка в реализации. Однако, как правило, это дает плохой результат [25, 26], поскольку «один против всех» не учитывает попарную корреляцию и, следовательно, вызывает гораздо большую область нерешительности, чем стратегия «один против одного», как показано на рисунке 2. одна стратегия также строит группу классификаторов в задаче классификации с -метками. Однако каждый из них состоит из набора различных попарных классификаторов , . Поскольку и дополняют друг друга, то, как показано на рис. 3, существуют полностью классификаторы. Для решения мультиклассовых классификаций в этом исследовании принята стратегия «один против одного».

3. Практический пример и экспериментальная установка

Детали экспериментов обсуждаются в следующих подразделах, после чего приводятся соответствующие результаты и сравнения. Все эксперименты проводились под ПК с процессором Core 2 Duo E6750 @ 2,13 ГГц и 4 ГБ оперативной памяти. Все предложенные методы были реализованы с использованием MATLAB R2008a.

Все эксперименты проводились под ПК с процессором Core 2 Duo E6750 @ 2,13 ГГц и 4 ГБ оперативной памяти. Все предложенные методы были реализованы с использованием MATLAB R2008a.

3.1. Испытательная установка и сбор данных образцов

Эксперименты проводились на испытательной установке, показанной на рис. 4, которая может имитировать GTGS на электростанциях. Испытательный стенд включает в себя компьютер для сбора данных, имитатор электрической нагрузки, первичный двигатель, редуктор, маховик и асинхронный генератор. Испытательный стенд может имитировать многие распространенные неисправности редуктора ГТГУ, такие как дисбаланс, несоосность, неисправности редуктора и подшипника. Распространенные неисправности зубчатых колес и подшипников показаны на рис. 5. Хотя в опубликованных статьях для диагностики неисправностей зубчатых колес или подшипников использовался сигнал вибрации, обычно он содержит один тип сигнала, который ограничивает количество обнаруживаемых неисправностей. Например, в этом исследовании сигнал осевой вибрации не подходит для диагностики неисправностей зубчатого колеса ( и в таблице 1), поскольку сила зуба прямозубого колеса в осевом направлении незначительна. Чтобы получить более надежный результат диагностики и диагностировать больше неисправностей, в этом исследовании предлагается новая система диагностики на основе сигналов путем анализа сигналов осевой и вертикальной вибрации. В испытательном стенде модуль сбора сигналов (Ni 9234) с помощью акселерометров регистрирует сигналы вибрации в осевом и вертикальном направлениях. Всего на испытательном стенде моделируется 9 случаев, в том числе 7 одиночных отказов и 2 одновременных отказа, описанных в таблице 1, для создания выборочных обучающих и тестовых наборов данных. В таблице 1 показано, что неисправности зубчатых колес включают сколы зуба с повреждением 1/4 зуба и трещину зубчатого колеса с трещиной 5 мм на поверхности зуба, тогда как неисправности подшипников включают средний износ тел качения и наружных колец.

Например, в этом исследовании сигнал осевой вибрации не подходит для диагностики неисправностей зубчатого колеса ( и в таблице 1), поскольку сила зуба прямозубого колеса в осевом направлении незначительна. Чтобы получить более надежный результат диагностики и диагностировать больше неисправностей, в этом исследовании предлагается новая система диагностики на основе сигналов путем анализа сигналов осевой и вертикальной вибрации. В испытательном стенде модуль сбора сигналов (Ni 9234) с помощью акселерометров регистрирует сигналы вибрации в осевом и вертикальном направлениях. Всего на испытательном стенде моделируется 9 случаев, в том числе 7 одиночных отказов и 2 одновременных отказа, описанных в таблице 1, для создания выборочных обучающих и тестовых наборов данных. В таблице 1 показано, что неисправности зубчатых колес включают сколы зуба с повреждением 1/4 зуба и трещину зубчатого колеса с трещиной 5 мм на поверхности зуба, тогда как неисправности подшипников включают средний износ тел качения и наружных колец. К конструктивным неисправностям относятся дисбаланс, разболтанность и несоосность, которые имитируются, соответственно, добавлением одной эксцентриковой массы на выходной вал, отвинчиванием некоторых винтов редуктора и регулировкой одной высоты редуктора регулировочными шайбами. Кроме того, на рис. 6 показаны примеры шаблонов неисправностей. На рис. 6 показано, что все профили сигналов очень похожи, что затрудняет различение вручную, но степень их сходства можно определить с помощью предложенной схемы.

К конструктивным неисправностям относятся дисбаланс, разболтанность и несоосность, которые имитируются, соответственно, добавлением одной эксцентриковой массы на выходной вал, отвинчиванием некоторых винтов редуктора и регулировкой одной высоты редуктора регулировочными шайбами. Кроме того, на рис. 6 показаны примеры шаблонов неисправностей. На рис. 6 показано, что все профили сигналов очень похожи, что затрудняет различение вручную, но степень их сходства можно определить с помощью предложенной схемы.

Для построения и тестирования диагностической системы каждая смоделированная одиночная неисправность повторялась 160 раз. Каждый раз записывались 2-секундные данные о вибрации с частотой дискретизации 4096 Гц. Частота дискретизации была установлена выше, чем частота зацепления зубчатого колеса, что может гарантировать отсутствие пропуска сигнала. Другими словами, каждая выборка данных для каждого случая имеет (2 акселерометра × 2 секунды × 4096) 16384 точки данных. Наконец, было получено 1440 данных выборок неисправностей (т. е. (7 одиночных неисправностей + 2 одновременных неисправности) × 160 выборок). Выборочные данные были разделены на различные подмножества, как показано в таблице 2, где обозначено 720 проверочных наборов без извлечения признаков и обозначено 630 обучающих наборов извлеченных признаков.

е. (7 одиночных неисправностей + 2 одновременных неисправности) × 160 выборок). Выборочные данные были разделены на различные подмножества, как показано в таблице 2, где обозначено 720 проверочных наборов без извлечения признаков и обозначено 630 обучающих наборов извлеченных признаков.

3.2. Извлечение признаков с помощью WPT и TDSF

Метод выделения признаков заключается в определении вектора признаков неисправности из сигнала с минимальной потерей полезной информации о неисправностях. Вектор признаков обычно может быть представлением этого сигнала с уменьшенной размерностью, чтобы уменьшить сложность моделирования и вычислительные затраты. Через БПЭ можно получить набор поддиапазонов сигнала, где – уровень разложения БПЭ.

После декомпозиции с помощью WPT статистический метод во временной области используется для извлечения TDSF из декомпозированных сигналов, которые обеспечивают физические характеристики данных временных рядов. Например, коэффициент амплитуды показывает, насколько экстремальным является пик сигнала, а высокое стандартное отклонение указывает на то, что точки данных разбросаны по более широкому диапазону сигнала. Как правило, разные неисправности имеют разную амплитуду сигнала, что приводит к значительному изменению TDSF. Он не только способен эффективно обнаруживать неисправности, такие как трещины и износ шестерен, но также не зависит от нагрузок или скоростей вращающейся машины. В начальной литературе [5, 15] статистические характеристики во временной области применялись для обнаружения неисправностей в зубчатых передачах и низкоскоростных подшипниках, такие как среднее значение, стандартное отклонение, пик-фактор и эксцесс соответственно.

Как правило, разные неисправности имеют разную амплитуду сигнала, что приводит к значительному изменению TDSF. Он не только способен эффективно обнаруживать неисправности, такие как трещины и износ шестерен, но также не зависит от нагрузок или скоростей вращающейся машины. В начальной литературе [5, 15] статистические характеристики во временной области применялись для обнаружения неисправностей в зубчатых передачах и низкоскоростных подшипниках, такие как среднее значение, стандартное отклонение, пик-фактор и эксцесс соответственно.

В этом исследовании для анализа сигналов вибрации используются десять статистических характеристик во временной области. В таблице 3 представлены статистические характеристики во временной области. После извлечения признаков с помощью WPT и TDSF количество извлеченных признаков показано в таблице 4.

3.3. Уменьшение размерности с помощью KPCA

Хотя полезные функции могут быть извлечены с помощью WPT и TDSF, избыточная информация и размерность этих извлеченных функций по-прежнему велики. Содержащаяся избыточная информация и входные данные большого размера могут снизить эффективность диагностики. Чтобы решить эту проблему, KPCA применяется для получения небольшого набора основных компонентов извлеченных признаков. С собственными значениями, полученными из KPCA, можно было удалить неважные преобразованные признаки. Следовательно, необходимо только ограниченное количество основных компонентов и 95% информации в функциях может быть сохранено.

Содержащаяся избыточная информация и входные данные большого размера могут снизить эффективность диагностики. Чтобы решить эту проблему, KPCA применяется для получения небольшого набора основных компонентов извлеченных признаков. С собственными значениями, полученными из KPCA, можно было удалить неважные преобразованные признаки. Следовательно, необходимо только ограниченное количество основных компонентов и 95% информации в функциях может быть сохранено.

3.4. Нормализация

Чтобы обеспечить равномерный вклад всех функций, все уменьшенные функции должны пройти нормализацию. Интервал нормализации находится в пределах . Извлеченный признак нормализуется по следующей формуле: где — выходной признак после прохождения KPCA и результат нормализации. После нормализации получается обработанный набор данных, который делится на набор данных для обучения, набор данных для проверки и набор данных для тестирования с именами , и , соответственно.

4. Экспериментальные результаты и обсуждение

4.

1. Выбор параметров ядра для извлечения признаков

1. Выбор параметров ядра для извлечения признаков Поскольку существует много комбинаций материнских вейвлетов и ядер для KPCA и SVM, в смоделированной системе газотурбинного генератора проводится ряд экспериментов для определения наилучшей комбинации конфигураций системы. В фазе WPT методом проб и ошибок выбираются материнские вейвлеты и уровень декомпозиции. В семействе материнских вейвлетов вейвлет Добеши (Db) является наиболее популярным и, следовательно, используется для экспериментов. В этом тематическом исследовании опробованы четыре вейвлета Добеши от Db3 до Db6, а диапазон установлен от 3 до 5. Кроме того, три разные функции ядра для KPCA и SVM, а именно, линейная , радиальная базисная функция ( RBF ) и полиномиальная , тестируются. Различные функции ядра имеют различные параметры для настройки, за исключением ядра linear . Учитывая, что в линейном ядре нет параметра, в этом исследовании необходимо определить только два оптимальных параметра ядра, RBF и полином , для KPCA. Параметр RBF на основе пробуется для этого в диапазоне от -5 до +5, а параметр ядра полинома берется от 1 до 8. В классификаторе ядро SVM предопределено с помощью полином и все параметры установлены равными 1.0. Обратите внимание, что ядро и параметры SVM предопределены только для оценки; они не используются при окончательной идентификации неисправности. В этой конфигурации 5-кратная перекрестная проверка с 720 наборами данных проверки используется для определения уровня разложения WPT, радиуса RBF и полиномиальной степени KPCA.

Параметр RBF на основе пробуется для этого в диапазоне от -5 до +5, а параметр ядра полинома берется от 1 до 8. В классификаторе ядро SVM предопределено с помощью полином и все параметры установлены равными 1.0. Обратите внимание, что ядро и параметры SVM предопределены только для оценки; они не используются при окончательной идентификации неисправности. В этой конфигурации 5-кратная перекрестная проверка с 720 наборами данных проверки используется для определения уровня разложения WPT, радиуса RBF и полиномиальной степени KPCA.

Из-за нехватки места экспериментальные результаты демонстрируют только оптимальную настройку параметров ядра RBF и полином , как показано в таблице 5, в которой параметр ядра RBF установлен равным 2, а параметр ядра полинома определен как 4. После сравнения лучший результат linear , RBF , и полиномиальное ядро в таблице 5, KPCA с линейным ядром показывает более высокую производительность по сравнению с полиномиальным ядром и RBF ядром. Основная причина в том, что обобщение KPCA с нелинейным ядром и SVM с полиномиальное ядро (т. е. нелинейное ядро) в текущем приложении может быть вырожденным, потому что решающая поверхность, построенная в соответствии с этой комбинацией (нелинейное ядро + нелинейное ядро), может быть сверхкомплексной в соответствии с известным принципом бритвы Оккама . Ссылаясь на среднюю точность в Таблице 5, это утверждение проверено для данного приложения. Это объясняет, почему KPCA с линейным ядром имеет более высокое обобщение, чем другие нелинейные ядра, в сочетании с нелинейными классификаторами, такими как SVM. Следовательно, KPCA с 9В этом исследовании используется линейное ядро 0067 . Кроме того, в ядре linear KPCA материнский вейвлет Db4 с уровнем 4 показывает наибольшую диагностическую точность (96,26%) в таблице 5. По количеству выделенных признаков 54 главные компоненты получены с использованием наилучшее сочетание методов извлечения признаков.

Основная причина в том, что обобщение KPCA с нелинейным ядром и SVM с полиномиальное ядро (т. е. нелинейное ядро) в текущем приложении может быть вырожденным, потому что решающая поверхность, построенная в соответствии с этой комбинацией (нелинейное ядро + нелинейное ядро), может быть сверхкомплексной в соответствии с известным принципом бритвы Оккама . Ссылаясь на среднюю точность в Таблице 5, это утверждение проверено для данного приложения. Это объясняет, почему KPCA с линейным ядром имеет более высокое обобщение, чем другие нелинейные ядра, в сочетании с нелинейными классификаторами, такими как SVM. Следовательно, KPCA с 9В этом исследовании используется линейное ядро 0067 . Кроме того, в ядре linear KPCA материнский вейвлет Db4 с уровнем 4 показывает наибольшую диагностическую точность (96,26%) в таблице 5. По количеству выделенных признаков 54 главные компоненты получены с использованием наилучшее сочетание методов извлечения признаков. Другими словами, необработанный сигнал из 16384 точек данных может быть преобразован в 54 функции в качестве входных переменных классификаторов.

Другими словами, необработанный сигнал из 16384 точек данных может быть преобразован в 54 функции в качестве входных переменных классификаторов.

В этом исследовании для обеспечения наилучшей производительности SVM-классификатора используется простой и эффективный метод поиска по сетке (GS) [27] для выбора оптимальных значений параметра штрафа с линейное ядро , ядро RBF и полиномиальное ядро соответственно. Область поиска для задается в диапазоне , где от −5 до 15, а RBF и полиномов также выбираются параметров из , где от −5 до +5, и берутся от 1 до 8 соответственно. Лучший результат поиска для трех различных функций ядра приведен в таблице 6. По сравнению с linear и RBF с ядрами, SVM с использованием 9Ядро полинома 0067 с и показывает наилучшую точность (97,77%) и дает улучшение на 10,61% и 5,69% соответственно.

4.2. Оценка предлагаемой структуры выделения признаков

Для проверки эффективности предлагаемого метода выделения признаков для сравнения с предлагаемой структурой используются без выделения признаков и выделения признаков с помощью WPT + TDSF. Три соответствующие матрицы путаницы для тестовых наборов данных показаны в таблицах 7–9 соответственно, каждая из которых содержит 90 незамеченных случаев. Таблица 7 показывает, что необработанные захваченные данные без извлечения признаков в основном неправильно классифицируются, потому что необработанные данные хаотичны и похожи. В Таблице 8 производительность классификатора с использованием извлеченных признаков (WPT + TDSF) улучшена с 41,11% до 80,00%, но все же некоторые случаи классифицируются неправильно. После извлечения признаков с помощью предложенной структуры (WPT + TDSF + KPCA) точность диагностики неисправности, очевидно, повышается и достигает 97,77%, что показано в таблице 9, где неправильно классифицированы только четыре случая.

Три соответствующие матрицы путаницы для тестовых наборов данных показаны в таблицах 7–9 соответственно, каждая из которых содержит 90 незамеченных случаев. Таблица 7 показывает, что необработанные захваченные данные без извлечения признаков в основном неправильно классифицируются, потому что необработанные данные хаотичны и похожи. В Таблице 8 производительность классификатора с использованием извлеченных признаков (WPT + TDSF) улучшена с 41,11% до 80,00%, но все же некоторые случаи классифицируются неправильно. После извлечения признаков с помощью предложенной структуры (WPT + TDSF + KPCA) точность диагностики неисправности, очевидно, повышается и достигает 97,77%, что показано в таблице 9, где неправильно классифицированы только четыре случая.

Таким образом, можно сделать вывод, что предлагаемая схема извлечения признаков (WPT + TDSF + KPCA) является эффективным методом извлечения признаков разломов из необработанных данных.

5. Заключение

В этой статье была успешно разработана простая и эффективная схема извлечения признаков для преодоления проблемы диагностики неисправностей в GTGS. В предлагаемой структуре метод выделения признаков разработан путем объединения WPT + TDSF для извлечения признаков сбоев. Однако извлеченные признаки по-прежнему избыточны и беспорядочны. КПЦА с 9Ядро 0067 linear эффективно удаляет избыточную информацию и дополнительно уменьшает размер извлеченных признаков. Чтобы проверить эффективность предлагаемой структуры, без выделения признаков и извлечения признаков неисправности с помощью WPT + TDSF используются для оценки производительности предлагаемой структуры (WPT + TDSF + KPCA). Экспериментальные результаты показывают, что предложенная структура выделения признаков эффективна при извлечении признаков разломов из GTGS. Поскольку предлагаемая структура для выделения признаков неисправностей в GTGS носит общий характер, ее можно применять к другим аналогичным проблемам вращающихся механизмов.

В предлагаемой структуре метод выделения признаков разработан путем объединения WPT + TDSF для извлечения признаков сбоев. Однако извлеченные признаки по-прежнему избыточны и беспорядочны. КПЦА с 9Ядро 0067 linear эффективно удаляет избыточную информацию и дополнительно уменьшает размер извлеченных признаков. Чтобы проверить эффективность предлагаемой структуры, без выделения признаков и извлечения признаков неисправности с помощью WPT + TDSF используются для оценки производительности предлагаемой структуры (WPT + TDSF + KPCA). Экспериментальные результаты показывают, что предложенная структура выделения признаков эффективна при извлечении признаков разломов из GTGS. Поскольку предлагаемая структура для выделения признаков неисправностей в GTGS носит общий характер, ее можно применять к другим аналогичным проблемам вращающихся механизмов.

Конкурирующие интересы

Авторы заявляют, что у них нет конкурирующих интересов.

Благодарности

Авторы выражают благодарность Университету Макао за финансовую поддержку, Гранты №. MYRG2014-00178-FST, MYRG079(Y1-L2)-FST13-YZX и MYRG2015-00077-FST.

MYRG2014-00178-FST, MYRG079(Y1-L2)-FST13-YZX и MYRG2015-00077-FST.

Ссылки

X. Ван и С. Ян, «Параллельная распределенная основанная на знаниях система диагностики неисправностей турбогенератора», Искусственный интеллект в технике , том. 10, нет. 4, стр. 335–341, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Тодд, С. Д. Дж. Макартур, Дж. Р. Макдональд и С. Дж. Шоу, «Полуавтоматический подход к получению знаний о диагностике турбогенератора», IEEE Transactions on Systems, Man and Cybernetics Part C: Applications and Reviews , vol. . 37, нет. 5, стр. 979–992, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б.-С. Ян, Т. Хан и В.-В. Хванг, «Диагностика неисправностей вращающихся механизмов на основе мультиклассовых машин опорных векторов», Журнал механических наук и технологий , том.

19, нет. 3, стр. 846–859, 2005.

19, нет. 3, стр. 846–859, 2005.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. Чанфэн, Х. Чжан и В. Лисяо, «Новая система диагностики неисправностей в режиме реального времени для паротурбинного генератора с использованием иерархической искусственной нейронной сети слоев», Энергетика и энергетика , том . 1, нет. 1, стр. 7–16, 2009 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Дж. Синтао, Д. Канг и Ю. Сонгсен, «Диагностика неисправностей вращающихся машин на основе улучшенного алгоритма пакетного вейвлета», Международный журнал достижений в области вычислительной техники , том. 5, нет. 6, стр. 267–275, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К.

Мяо и К. Чжоу, «Анализ характеристик сигнала вибрации планетарной коробки передач и диагностика неисправностей», Shock and Vibration , vol. 2015 г., номер статьи 126489, 8 страниц, 2015 г.

Мяо и К. Чжоу, «Анализ характеристик сигнала вибрации планетарной коробки передач и диагностика неисправностей», Shock and Vibration , vol. 2015 г., номер статьи 126489, 8 страниц, 2015 г.Посмотреть по адресу:

Сайт издателя | Академия Google

Ł. Jedliński и J. Jonak, «Раннее обнаружение неисправностей в коробках передач на основе машин опорных векторов и многослойного персептрона с непрерывным вейвлет-преобразованием», Applied Soft Computing , vol. 30, стр. 636–641, 2015.

Посмотреть по адресу:

Сайт издателя | Google Scholar

У. Г. Ли, Дж. У. Ли, М. С. Хонг, С.-Х. Нам, Ю. Чон и М. Г. Ли, «Система диагностики отказов шарико-винтовой передачи с использованием сигналов вибрации», Удары и вибрация , vol. 2015 г., идентификатор статьи 435870, 9 страниц, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф.

Чаари, В. Бартельмус, Р. Зимроз, Т. Фахфах и М. Хаддар, «Амплитуда и частотная модуляция сигнала вибрации редуктора», Shock and Vibration , vol. 19, нет. 4, стр. 635–652, 2012 г.

Чаари, В. Бартельмус, Р. Зимроз, Т. Фахфах и М. Хаддар, «Амплитуда и частотная модуляция сигнала вибрации редуктора», Shock and Vibration , vol. 19, нет. 4, стр. 635–652, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

П. К. Канкар, С. К. Шарма и С. П. Харша, «Диагностика неисправностей шарикоподшипников с использованием методов машинного обучения», Экспертные системы с приложениями , vol. 38, нет. 3, стр. 1876–1886, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. П. Банерджи, С. Дас, Дж. Ройчоудхури и А. Абрахам, «Внедрение новой гибридной методологии для классификации сигналов неисправности с использованием кратковременного преобразования Фурье и машин опорных векторов», в Soft Computing Models. in Industrial and Environmental Applications, 5-й международный семинар (SOCO 2010) , vol.

73 из Достижения в области интеллектуальных и программных вычислений , стр. 219–225, Springer, Берлин, Германия, 2010 г.

73 из Достижения в области интеллектуальных и программных вычислений , стр. 219–225, Springer, Берлин, Германия, 2010 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Ян, Р. X. Гао и X. Чен, «Вейвлеты для диагностики неисправностей роторных машин: обзор с приложениями», Signal Processing , vol. 96, стр. 1–15, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Вонг П. К., Ян З., Вонг К. М. и Чжун Дж. «Диагностика неисправностей систем газотурбинных генераторов в режиме реального времени с использованием машины для экстремального обучения», Нейрокомпьютинг , том. 128, стр. 249–257, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Q. Liao, X.

Li, and B. Huang, «Гибридное извлечение признаков неисправности подшипника качения с помощью многоволнового пакетного преобразования с индивидуальным подъемом», Труды Института инженеров-механиков, часть C: Journal of Machine Engineering Science , vol. 228, нет. 12, стр. 2204–2216, 2013.

Li, and B. Huang, «Гибридное извлечение признаков неисправности подшипника качения с помощью многоволнового пакетного преобразования с индивидуальным подъемом», Труды Института инженеров-механиков, часть C: Journal of Machine Engineering Science , vol. 228, нет. 12, стр. 2204–2216, 2013.Посмотреть по адресу:

Сайт издателя | Академия Google

А. Видодо и Б.-С. Ян, «Применение нелинейного извлечения признаков и машин опорных векторов для диагностики неисправностей асинхронных двигателей», Expert Systems with Applications , vol. 33, нет. 1, стр. 241–250, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Y. Lei, Z. He, Y. Zi и X. Chen, «Новая диагностика неисправностей на основе алгоритма кластеризации с использованием метода оценки компенсационного расстояния», Mechanical Systems and Signal Processing , том.

22, нет. 2, стр. 419–435, 2008 г.

22, нет. 2, стр. 419–435, 2008 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Хе, Ф. Конг и Р. Ян, «Мониторинг состояния редуктора на основе подпространства с помощью анализа основных компонентов ядра», Механические системы и обработка сигналов , том. 21, нет. 4, стр. 1755–1772, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X.-F. Ху, З. Чжао, С. Ван, Ф.-Л. Ван, Д.-К. Он и С.-К. Ву, «Многоступенчатая экстремальная обучающая машина для диагностики неисправностей гидравлического тестера труб», Нейронные вычисления и приложения , том. 17, нет. 4, стр. 399–403, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C.-L. Хуанг и К.-Дж. Ван, «Выбор признаков и оптимизация параметров для машин опорных векторов на основе ГА», Expert Systems with Applications , vol.

31, нет. 2, стр. 231–240, 2006 г.

31, нет. 2, стр. 231–240, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Саманта, «Искусственные нейронные сети и генетические алгоритмы для обнаружения неисправностей зубчатых передач», Механические системы и обработка сигналов , том. 18, нет. 5, стр. 1273–1282, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю.-В. Фей и Х.-Б. Чжан, «Диагностика неисправностей силового трансформатора на основе метода опорных векторов с генетическим алгоритмом», Expert Systems with Applications , vol. 36, нет. 8, стр. 11352–11357, 2009.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Y. Lei, Z. Liu, X. Wu, N. Li, W. Chen и J. Lin, «Идентификация состояния многоступенчатых планетарных редукторов с использованием метода на основе mRVM», Механические системы и обработка сигналов , том.

60, стр. 289–300, 2015.

60, стр. 289–300, 2015.Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Альзате и Дж. А. К. Сайкенс, «Многосторонняя спектральная кластеризация с расширениями вне выборки посредством взвешенного ядра PCA», IEEE Transactions on Pattern Analysis and Machine Intelligence , vol. 32, нет. 2, стр. 335–347, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

П. К. Вонг, Дж. Чжун, З. Ян и К. М. Вонг, «Комитет по разреженному байесовскому экстремальному обучению для одновременной диагностики неисправностей двигателя», Нейрокомпьютинг , том. 174, стр. 331–343, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т.-Ф. Ву, К.-Дж. Лин и Р. К. Венг, «Оценки вероятности для многоклассовой классификации с помощью попарной связи», Journal of Machine Learning Research , vol.

5, стр. 975–1005, 2004.

5, стр. 975–1005, 2004.Посмотреть по адресу:

Google Scholar | Zentralblatt MATH

S. Abe, Методы опорных векторов для классификации образов , том. 53, Springer, London, UK, 2005.

C.-W. Хсу, К.-К. Чанг и К.-Дж. Lin, Практическое руководство по классификации опорных векторов , 2003 г. Эта статья находится в открытом доступе и распространяется в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Будущее диагностики ветряных турбин

Поскольку ветряные турбины увеличиваются в размерах, а условия их эксплуатации становятся все более экстремальными, возникает ряд текущих и будущих трибологических проблем.

Энергия ветра расширяется, и в ближайшие десятилетия она обязательно вырастет до коммерческого/потребительского уровня.

Этот рост материализовался в виде крупномасштабных ветряных электростанций, кооперативов ветроэнергетики, ветряных турбин, принадлежащих индивидуальным инвесторам, и многонациональных исследований удаленных участков и оффшорных местоположений. Несмотря на увеличение номинальной мощности ветряных турбин, затраты на эксплуатацию и техническое обслуживание (ЭиТО) остаются высокими из-за отказов компонентов ветряных турбин, таких как редукторы и лопасти. Что еще хуже, несмотря на несколько недостатков, связанных с текущими/традиционными методами технического обслуживания, почти все отрасли промышленности все еще следуют им. Таким образом, существует большая потребность в обучении руководителей таких фирм экономическому обоснованию мониторинга эффективности в ветроэнергетике, которая в настоящее время характеризуется высокими затратами на техническое обслуживание.

Этот рост материализовался в виде крупномасштабных ветряных электростанций, кооперативов ветроэнергетики, ветряных турбин, принадлежащих индивидуальным инвесторам, и многонациональных исследований удаленных участков и оффшорных местоположений. Несмотря на увеличение номинальной мощности ветряных турбин, затраты на эксплуатацию и техническое обслуживание (ЭиТО) остаются высокими из-за отказов компонентов ветряных турбин, таких как редукторы и лопасти. Что еще хуже, несмотря на несколько недостатков, связанных с текущими/традиционными методами технического обслуживания, почти все отрасли промышленности все еще следуют им. Таким образом, существует большая потребность в обучении руководителей таких фирм экономическому обоснованию мониторинга эффективности в ветроэнергетике, которая в настоящее время характеризуется высокими затратами на техническое обслуживание.Система SCADA, установленная на каждой ветроустановке, содержит информацию о различных параметрах турбины, включая всевозможные ошибки, возникающие в системе.

Знание параметров ветряной турбины и их влияния на компоненты турбины можно использовать при планировании рентабельных работ по техническому обслуживанию [1-3]. В настоящее время, при наличии и использовании данных SCADA и, следовательно, доступности огромного количества исторических данных, первый шаг экономически эффективного обслуживания — например, знание прошлых параметров ветряных турбин — относительно прост. Извлекая знания из этих данных, можно сэкономить деньги за счет прогнозирования и оценки неисправностей турбин и правильного обслуживания системы без проведения ручного осмотра каждой турбины.