Устройство ГРМ и принцип работы

Содержание

- Устройство ГРМ

- Общая схема и взаимодействие частей

- Классификация ГРМ

- Нижнеклапанные двигатели

- Смешанное расположение клапанов

- Верхнеклапанные двигатели

- Устройство десмодромного газораспределительного механизма

- Замена ремня ГРМ своими руками

- Видео, иллюстрирующее работу ГРМ

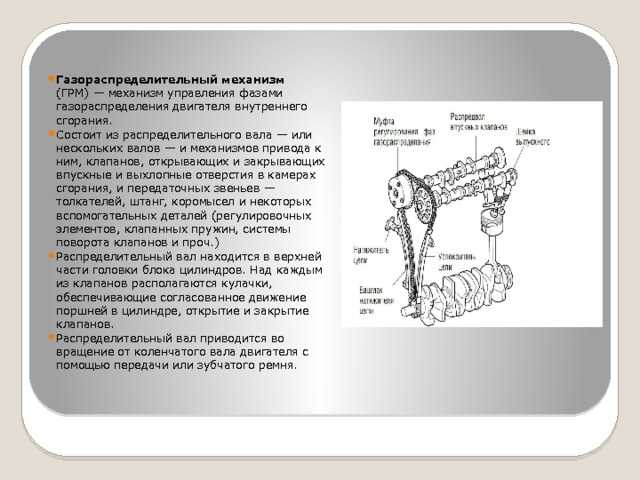

Устройство ГРМ

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

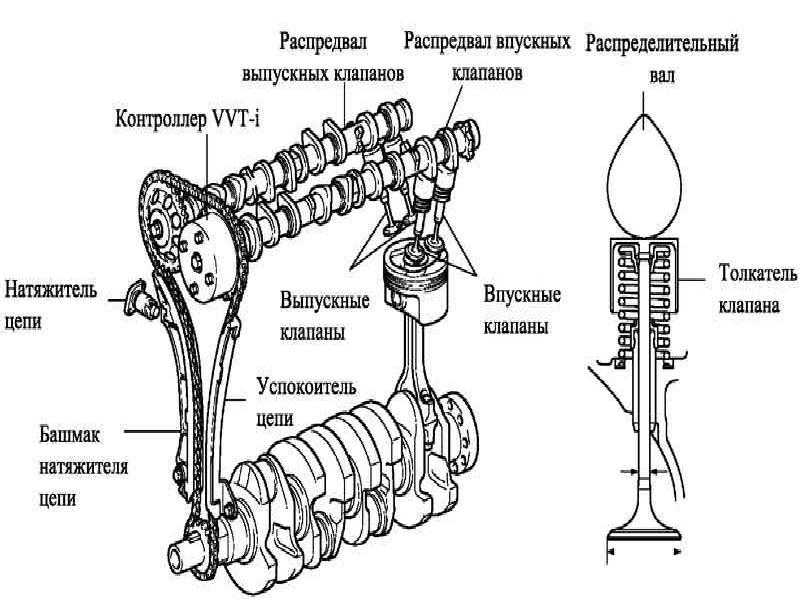

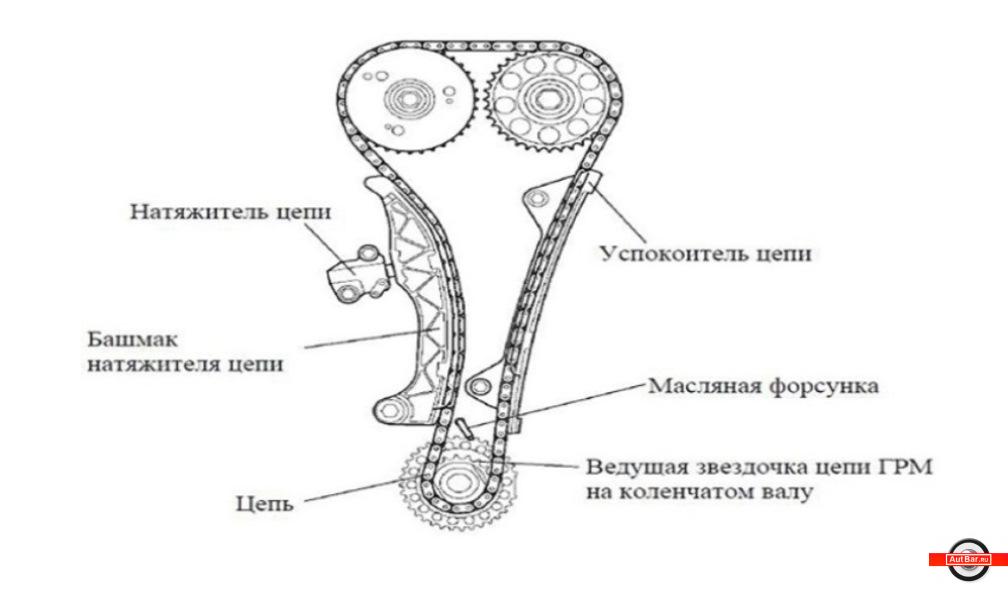

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается.

Коленчатый вал повернулся на 180 градусов от начального положения.

Коленчатый вал повернулся на 180 градусов от начального положения. - Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан.

По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

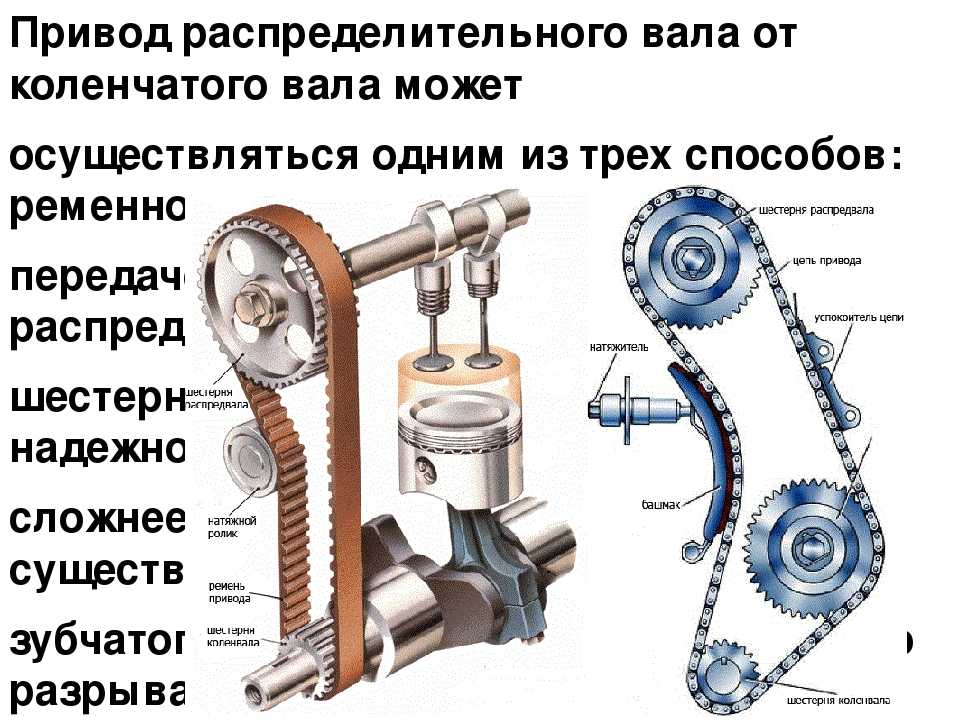

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

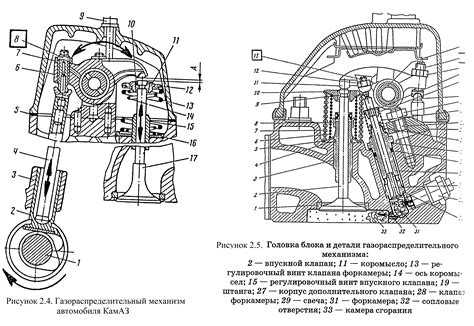

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

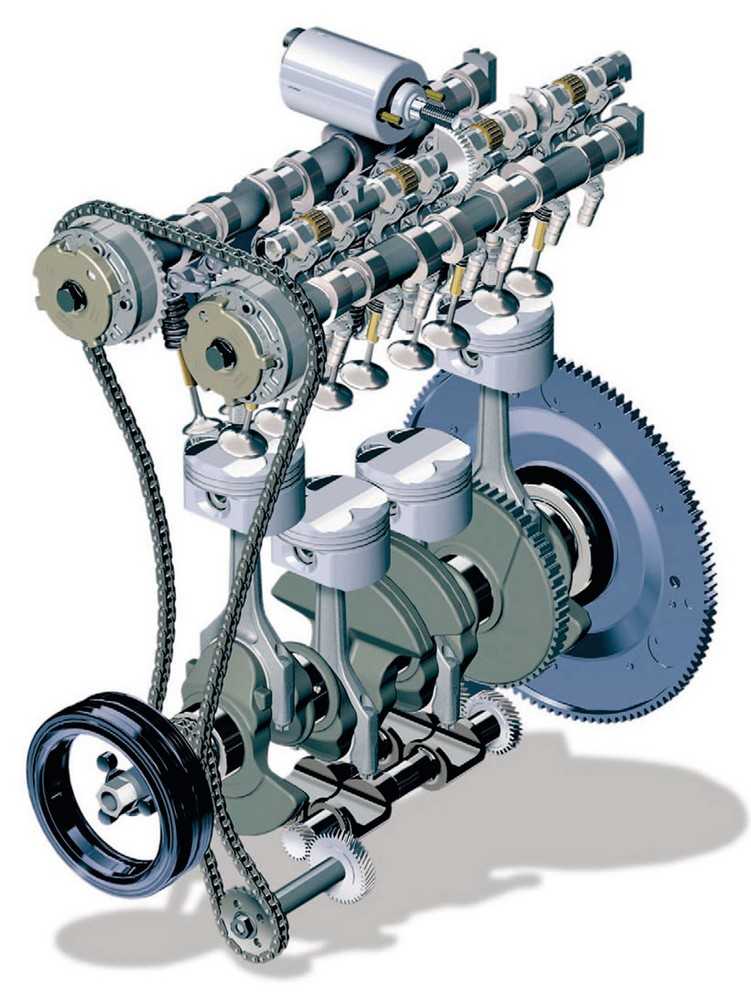

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного.

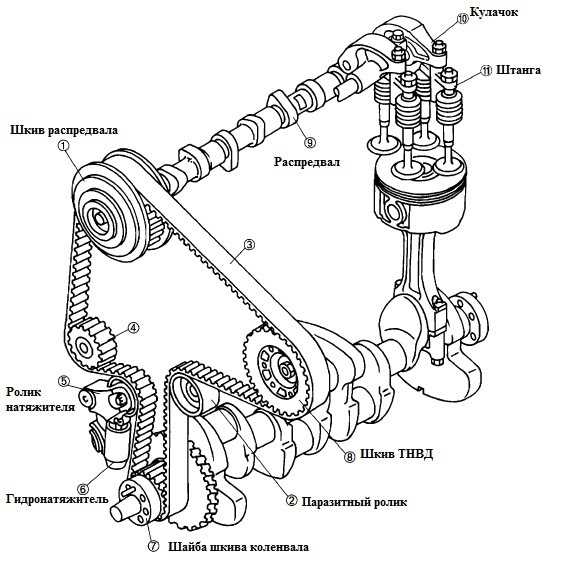

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Видео, иллюстрирующее работу ГРМ

Газораспределительный механизм

Газораспределительный механизм предназначен для своевременного впуска в камеры сгорания горючей смеси или воздуха, а также для выпуска из них отработанных газов. Газораспределительные механизмы различают по расположению клапанов в двигателе. Газораспределительные механизмы могут быть с верхним и нижним расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов.

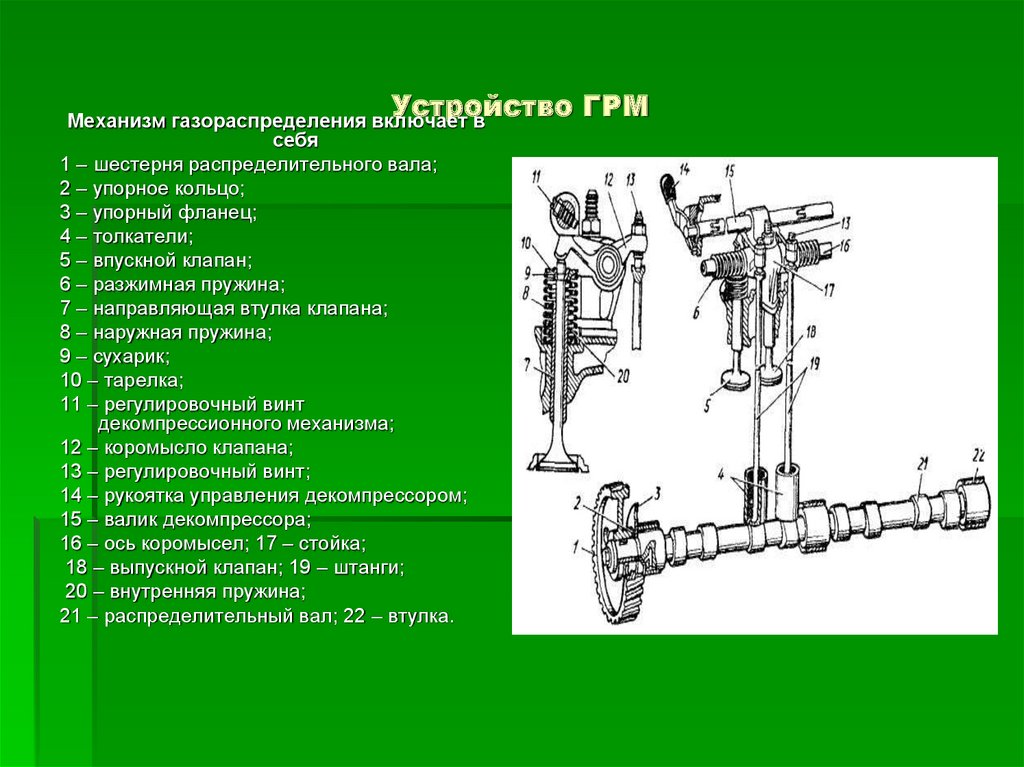

Газораспределительный механизм состоит из:

1) распределительного вала;

2) механизма привода распределительного вала;

3) клапанного механизма.

Основными деталями газораспределительного механизма являются:

1) распределительный вал;

2) толкатели;

3) штанги;

4) коромысло;

5) клапаны.

Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно порядку работы цилиндров двигателя. Распределительные валы изготовляют из стали с последующей цементацией и закаливанием токами высокой частоты. Иногда распределительный вал отливают из высокопрочного чугуна. Шестерни распределительного вала изготавливают из чугуна или текстолита, а распределительную шестерню получают из стали.

Толкатели предназначены для передачи усилия от кулачков распределительного вала к штангам. Их изготовляют из чугуна и стали. Толкатели могут быть цилиндрическими, грибовидными или роликовыми, а также они имеют сферические углубления, в которые входят нижние концы штанги. Толкатели перемещаются в направляющих, которые выполнены в блоке цилиндров, либо в специальных корпусах которые прикрепляются к блоку цилиндров. Для предотвращения неравномерного износа рабочих поверхностей толкателей они постоянно поворачиваются вокруг своей оси за счет выпуклой поверхности их нижней головки и скощенной поверхности распределительного вала.

Штанги предназначены для передачи усилия от толкателей к коромыслам. Штанги могут быть выполнены в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанги с одной стороны упираются в сферическую поверхность регулировочного винта коромысла, а с другой стороны — в углубление толкателя.

Коромысло предает усилие от штанги к клапану. Коромысло выполнено в виде двуплечего рычага, посаженного на ось. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги, это позволяет уменьшить высоту подъема штанги толкателя. В короткое плечо коромысла вворачивается регулировочный винт с контргайкой для установки теплового зазора в клапанном механизме. Между коромыслом и осью находится бронзовая втулка, которая уменьшает трение коромысла об ось. Коромысла устанавливают на полных стальных осях. Оси коромысла могут быть общими для всех цилиндров или они могут быть изготовлены для каждого цилиндра отдельно. Оси закрепляются в стойках на головке цилиндров двигателя. От продольного перемещения коромысло удерживается благодаря цилиндрическим пружинам.

Оси закрепляются в стойках на головке цилиндров двигателя. От продольного перемещения коромысло удерживается благодаря цилиндрическим пружинам.

Клапаны предназначены для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от порядка работы двигателя и от положения поршня в цилиндре. Клапан состоит из тарельчатой плоской головки и стержня. Головка клапана имеет узкую рабочую кромку (фаску), скошенную под углом 45 или 30°. Диаметр головки впускного клапана больше, чем выпускного, это обеспечивает более быстрое заполнение камеры сгорания цилиндра зарядом горючей смеси. Впускные клапаны производят из хромистой стали. Выпускные клапаны и их головки изготовляют из жаростойкой стали. Седла клапанов запрессованы в головку или блок цилиндров, их изготовляют из жаростойкого чугуна. На фаску головки иногда наносят жаростойкий сплав. Фаска головки должна плотно прилегать к фаске седла. Для этого сопрягаемые поверхности тщательно притирают. Поскольку выпускной клапан из-за обтекания его отработанными газами испытывает большие температурные нагрузки по сравнению с впускным клапаном, стержень выпускного клапана заполняют металлическим натрием. Металлический натрий имеет высокую теплопроводность и низкую температуру плавления, это способствует отведению тепла от головки. Кроме этого выпускные клапаны могут иметь’ механизм их принудительного проворачивания при работе. Этот механизм предотвращает их заедание и обгорание.

Поскольку выпускной клапан из-за обтекания его отработанными газами испытывает большие температурные нагрузки по сравнению с впускным клапаном, стержень выпускного клапана заполняют металлическим натрием. Металлический натрий имеет высокую теплопроводность и низкую температуру плавления, это способствует отведению тепла от головки. Кроме этого выпускные клапаны могут иметь’ механизм их принудительного проворачивания при работе. Этот механизм предотвращает их заедание и обгорание.

Клапан прижимается к седлу одним или двумя клапанными пружинами. Если клапан прижимается двумя пружинами, то пружины должны иметь различное направление витков с целью гашения колебаний.

Стержень клапана имеет цилиндрическую форму и в верхней части имеет выточку для фиксации деталей крепления клапанной пружины. Стержни клапанов перемещаются по чугунным или металлическим направляющим втулкам. Направляющие втулки запрессованы в головку цилиндров двигателя.

Для предотвращения попадания масла в камеру сгорания цилиндра по зазору между стержнем клапана и его направляющей втулкой ставят уплотнение в виде сальника или колпачка, который выполнен из маслобензостойкой резины.

В настоящее время при производстве двигателей легковых автомобилей чаще всего применяют четырехклапанную конструкцию. Эта конструкция подразумевает наличие двух впускных и двух выпускных клапанов, совместно с расположением свечи зажигания по центру камеры сгорания. Такая конструкция улучшает наполнение цилиндров свежим зарядом горючей смеси, сокращает время сгорания рабочей смеси и улучшает топливную экономичность двигателя.

назначение, устройство и принцип работы газораспределительного механизма двигателя

Автор Павел Александрович Белоусов На чтение 5 мин. Просмотров 639

Содержание

- Конструкция ГРМ

- Работа системы клапанов

- Распределительный вал

- Работа системы валов ГРМ

- Проблема термического расширения

- Видео: Принцип работы газораспределительного механизма

- ГРМ в процессе эксплуатации

Современный двигатель внутреннего сгорания имеет сложную конструкцию, и один из ее основных элементов – газораспределительный механизм (ГРМ). Главное назначение газораспределительного механизма – регулировка своевременной подачи топливно-воздушной смеси в моторные цилиндры и вывод из них отработанных газов за счет периодического открытия и закрытия системы клапанов.

Главное назначение газораспределительного механизма – регулировка своевременной подачи топливно-воздушной смеси в моторные цилиндры и вывод из них отработанных газов за счет периодического открытия и закрытия системы клапанов.

Конструкция ГРМ

Газораспределительный механизм двигателя приводит в движение систему клапанов. В различных моделях автомобилей применяются разные технические решения для обеспечения работы ГРМ, но принцип работы у всех одинаковые и обычный газораспределительный механизм состоит из:

- распределительного вала с установленными на него кулачками;

- системы впускных и выпускных клапанов с тарелочками, закрепленными сухарями;

- рычагов (рокеров) или гидрокомпенсаторов;

- шестерни распределительного вала;

- шестерни коленчатого вала;

- ремня или цепи ГРМ;

- дополнительных шестерней и роликов.

Работа системы клапанов

Каждый клапан оснащается пружиной, которая возвращает его в верхнее (закрытое) положение. Специальный кулачок, расположенный на валу, вращаясь, нажимает на клапан, открывая его в нужный момент. Чтобы пружина не соскользнула, на верхней части клапана делается кольцевая проточка, иногда две или три, в неё вставляется сухарь, к которому прикрепляется тарелка с конусовидным отверстием. Собранный из двух частей сухарь тоже имеет конусную поверхность и надежно удерживает тарелку с пружиной. Собранный таким образом клапан называют «засухаренным».

Специальный кулачок, расположенный на валу, вращаясь, нажимает на клапан, открывая его в нужный момент. Чтобы пружина не соскользнула, на верхней части клапана делается кольцевая проточка, иногда две или три, в неё вставляется сухарь, к которому прикрепляется тарелка с конусовидным отверстием. Собранный из двух частей сухарь тоже имеет конусную поверхность и надежно удерживает тарелку с пружиной. Собранный таким образом клапан называют «засухаренным».

Распределительный вал

Нажимающие на клапана кулачки заставляет двигаться специальный механизм – привод ГРМ, точнее еще один его компонент – газораспределительный вал, который еще называют распредвалом. Кулачки являются его составной частью, а крепится он на специальных опорных шейках в головке блока цилиндров. В зависимости от расположения кулачков на распредвалу, поочередно открываются нужные для нормальной работы двигателя клапана, в чем и состоит принцип работы ГРМ. В некоторых моделях двигателей, где цилиндры расположены не рядно, предусмотрена пара распределительных валов.

Работа системы валов ГРМ

Распредвал приводится в движение посредством коленчатого вала, на конце которого находится шестерня специально подобранного диаметра. Другая шестерня устанавливается на распределительный вал. Передача крутящего момента от коленчатого вала к распределительному передается стальной цепью или ремнем с зубцами под шестерни, который изготовлен из прочной армированной резины. Работа газораспределительного механизма зависит от правильной установки цепи или ремня. В этом случае все клапана открываются в нужный момент, что позволяет воздушно-топливной смеси заходить в цилиндр, сгорать там и выводить отработанные газы. В этом состоит главный принцип работы газораспределительного механизма.

В зависимости от конструкции нажатие на клапан осуществляется непосредственно кулачком на распределительном валу или через рычаг, называемый рокером, на который воздействует кулачок. Назначение и устройство газораспределительного механизма позволяет открывать нужные клапана в момент наступления нужного такта работы двигателя, что обеспечивает ее бесперебойность. Любое нарушение ведёт к сбою в работе вплоть до поломки силового агрегата.

Любое нарушение ведёт к сбою в работе вплоть до поломки силового агрегата.

Проблема термического расширения

Устройство ГРМ обеспечивают нормальную работу двигателя, но при этом возникают определенные проблемы. Это касается термического расширения металла, из которого сделаны клапана, поскольку он подвергается воздействию высоких температур при сгорании топлива. При нагревании он удлиняется и не может плотно закрыть отверстие в цилиндре, что существенно снижает компрессию. Чтобы клапан удлинялся не в цилиндр, а вверх, между тарелкой и кулачком или рокером и кулачком делается тепловой зазор в 0,2 мм. Этот зазор выставляется и проверяется специальным щупом, а регулируется винтом или болтом.

В современных двигателях для борьбы с тепловым расширением используются другие детали газораспределительного механизма – гидрокомпенсаторы. В этом случае регулировка клапанов не потребуется, зазор выставляется и регулируется автоматически. Если гидрокомпенсатры начинают постукивать, это говорит о проблемах в их работе, поскольку они не успевают выбирать зазоры. Основные причины появления такой проблемы – поломка самого гидрокомпенсатора, который подлежит замене, реже засор или плохая работа системы смазки.

Основные причины появления такой проблемы – поломка самого гидрокомпенсатора, который подлежит замене, реже засор или плохая работа системы смазки.

Видео: Принцип работы газораспределительного механизма

ГРМ в процессе эксплуатации

Чтобы при работе не возникло проблем, нужно периодически проверять газораспределительный механизм мотора. Нужно при помощи щупа контролировать тепловой зазор между клапаном и рычагом распредвала, а при необходимости производить регулировку.

Поскольку газораспределительный механизм предназначен для согласованной работы всех элементов двигателя, то нужно знать, что если в процессе его работы оборвется приводной ремень, то распределительный и коленчатый валы перестают работать синхронно. При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

Чтобы избежать подобной ситуации, необходимо вовремя производить замену приводного ремня ГРМ. Периодичность замены указывается производителем в зависимости от конструктивных особенностей двигателя, но в большинстве случаев это рекомендуется делать при пробеге от 60 до 70 тыс. км. Это достаточно сложная операция, которую делают специалисты на СТО, но если у водителя есть нужные навыки, замену можно сделать и самостоятельно. Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Назначение газораспределительного механизма двигателя – обеспечить синхронную работу поршневой группы и клапанов. Каждый из его элементов должен работать в номинальном режиме, только тогда двигатель заведется. Иногда случается так, что ремень ГРМ не разрывается, а проскальзывает по шестерням, что будет видно по его меткам. В этом случае двигатель не заведется и потребуется замена ремня.

В этом случае двигатель не заведется и потребуется замена ремня.

Печать

Реставратор для пластика и кожи 5 минут и салон авто как новый. | 1490 р. | |||

Набор для ремонта стекла Ремонт стекла авто своими руками. | 1690 р. | |||

Зеркало видеорегистратор Vehicle Blackbox DVR видеорегистратор + зеркало заднего вида + камера заднего вида | 1990 р. | |||

Зеркало — бортовой компьютер 12в1 — видеорегистратор, GPS-навигатор, | 1990 р. | |||

Авточехлы из экокожи Салон будет как новый! | 3990 р. |

Все о газораспределительном механизме — ГРМ — устройство, функции, ремонт ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ Газораспределительный механизм обеспечивает наполнение цилиндров двигателя горючей смесью и выпуск отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения. К деталям механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм состоит из:

Как же устроен и работает газораспределительный механизм? Клапанный механизм- состоящий из клапана, направляющей втулки клапана, впрессованной в тело головки блока цилиндров, седла клапана, маслоотражательного колпачка, надетого на шток клапана и предназначенного для предотвращения попадания масла в цилиндр двигателя, две клапанные пружины, опирающиеся на верхнюю и нижнюю тарельчатые шайбы. Основные неисправности газораспределительного механизма двигателя. Стуки в газораспределительном механизме появляются по причине увеличенных зазоров в клапанном механизм, износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов.

Регулировка клапанов Прежде, чем приступить к регулировке клапанов необходимо установить такое положение распредвала, когда оба клапана регулируемого цилиндра закрыты.Это достигается путём проворачивания заводной рукояткой коленвала двигателя до необходимой точки. Обычно на всех двигателях имеются установочные метки. Используйте метку на звёздочке распредвала- обычно это насечка или сверление ,хорошо различимые на корпусе звёздочки. Вставьте плоский щуп в зазор между кулачком распредвала и регулировочной шайбой или коромыслом (в зависимости от устройства ГРМ) и проверьте зазор. Если зазор регулируется при помощи регулировочной шайбы, то подберите шайбу нужной толщины. Если зазор регулируется при помощи регулировочного болта, то ослабьте контргайку и вращением болта установите необходимый зазор и затяните контргайку .

|

Грм с нижним расположением распредвала

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов. Они могут быть плоскими, грибовидными, цилиндрическими или рычажными. Их изготавливают из стали или чугуна. Для повышения твердости и износостойкости рабочие поверхности толкателей упрочняют, а затем шлифуют.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме. Материалом для коромысла служит сталь или ковкий чугун. Рабочие поверхности коромысла закаливают, а затем шлифуют.

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя.

Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков:

1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Назначение. Газораспределительный механизм (ГРМ) предназначен для своевременного открытия и закрытия клапанов. Он обеспечивает наполнение цилиндров двигателя горючей смесью или воздухом, выпуск отработавших газов и герметичность камер сгорания.

Классификация ГРМ. Газораспределительные механизмы классифицируются по следующим основным признакам:

– по расположению клапанов – с верхним (рис. 96, в) и с нижним (рис. 9а) расположением;

– по расположению распределительного вала с верхним (рис. 9в) и с нижним (рис, 9а, б) расположением;

9в) и с нижним (рис, 9а, б) расположением;

– по количеству клапанов на один цилиндр 2-, 3-, 4-, 5-клапанные.

Устройство ГРМ (табл. 4). Механизм газораспределения с верхним расположением клапанов и с нижним расположением распределительного вала состоит из следующих элементов (рис. 10): шестерня привода распредвала; втулки опорных шеек распредвала; толкатели; коромысла; регулировочные винты; впускные и выпускные клапаны; тарелки клапанных пружин; седла клапанов; стопорные полукольца клапанов (сухари): распределительный вал; упорный фланец; штанги толкателей; оси коромысел; распорные пружины; клапанные пружины; направляющие втулки; маслосъемные колпачки.

Конструкция ГРМ, имеющего верхнее расположение распределительного вала, отличается от рассмотренного отсутствием толкателей и штанг. Привод распределительного вала осуществляется через цепную передач, поэтому конструкция ГРМ этого типа включает в себя цепь привода, а также натяжное устройство и успокоитель цепи (рис. 11).

В конструкции ГРМ с нижним расположением клапанов отсутствуют коромысла, оси коромысел и распорные пружины (рис. 9а).

Принцип действия ГРМ (рис. 96). Распределительный вал приводится во вращение от коленчатого вала через блок шестерен, зубчатоременную или цепную передачи. Передача обеспечивает частоту вращения распределительного вала в два раза меньшую, чем частота вращения коленчатого вала. При вращении распределительного вала кулачок 10, воздействует на толкатель 9 и поднимает его; толкатель передает воздействие через штангу 18 на короткое плечо коромысла 15; это плечо коромысла поднимается, а противоположное опускается (так как коромысло поворачивается на оси) и давит на клапан 2. Клапан под этим воздействием опускается вниз и открывает впускное или выпускное окно. Закрытие клапана происходит при прекращении воздействия кулачка на толкатель (когда выступ кулачка сбегает с толкателя). Закрытие обеспечивается за счет упругости клапанной пружины 4 и происходит в обратном порядке.

Фазы газораспределения. Под фазами газораспределения понимают момента начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек. Для лучшей очистки цилиндров от отработавших газов выпускной клапан должен открываться до достижения поршнем НМТ, а закрываться после прохождения ВМТ. С целью лучшего наполнения цилиндров смесью впускной клапан должен открываться до достижения поршнем ВМТ, а закрываться после прохождения НМТ. Период, в течение которого одновременно открыты оба клапана (впускной и выпускной), называют фазой перекрытия клапанов. Фазы газораспределения конкретных двигателей изображают в виде круговой диаграммы (рис. 12) или представляют в виде таблиц.

Детали ГРМ:

| Деталь | Назначение | Устройство | Материал |

| Распределительный вал (рис. 10) | Обеспечивает своевременное открытие и закрытие клапанов | Опорные шейки, кулачки, фланец для установки шестерни привода, эксцентрик привода топливного насоса, шестерня привода масляного насоса | Легированная сталь или чугун |

Привод распределительного вала (рис. 11) 11) | Передает вращение от коленчатого вала на распределительный вал |

I. Блок шестерен.

II. Ведущая и ведомая звездочки, цепь.

III. Ведущий и ведомый шкивы, зубчатый ремень

9)

9)Направляющие втулки в головке блока, клапанные пружины, опорные и упорные шайбы, маслосьемные колпачки или кольца, сухари

Дата добавления: 2018-02-15 ; просмотров: 1872 ; ЗАКАЗАТЬ РАБОТУ

Основа нормального функционирования двигателя – это слаженная работа всех его механизмов и систем. Одним из таких важных составляющих силового агрегата является газораспределительный механизм, который отвечает за подачу воздуха во все цилиндры машины и вывод выхлопных газов.

Назначение и принцип действия ГРМ

Газораспределительный механизм в двигателе внутреннего сгорания предназначается для своевременной подачи воздушно-топливной смеси или воздуха в цилиндры и выпуска оттуда отработанных газов. Работа механизма осуществляется за счет своевременного открытия и закрытия впускных и выпускных клапанов.

Рабочий процесс ГРМ основывается на синхронном движении распределительного и коленчатого вала, что обуславливает открытие и закрытие клапанов в нужный момент моторного цикла. Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Классификация газораспределительных механизмов

Двигатели на современных автомобилях оснащаются разными газораспределительными механизмами, которые имеют следующую классификацию:

- В зависимости от расположения распределительного вала – нижнее или верхнее.

- В зависимости от числа распределительных валов – один или SONC (Single OverHead Camshaft), либо два вала – DOHC (Double OverHead Camshaft).

- В зависимости от количества клапанов – от 2 до 5.

- От разновидности привода вала – шестеренчатый, цепной или с зубчатым ремнем.

Двигатели с верхним расположением вала считаются наиболее эффективными, и получили самое широкое распространение. В них клапана приводятся в движение распредвалом через рычаги толкателей. Это упрощает всю конструкцию, снижает массу двигателя и уменьшает силу инерции. В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

При нижнем положении вала ГРМ, он монтируется рядом с коленчатым валом в блоке цилиндров. Передача усилия на клапана происходит при помощи толкателей через коромысла. Распредвал входит в зацепление с коленвалом при помощи шестерни. Такая конструкция двигателя считается усложненной, к тому же инерция двигающихся частей механизма возрастет.

Количество распределительных валов механизма и клапанов на каждый цилиндр зависит от варианта двигателя. Чем больше в нем клапанов предусмотрено, тем лучше цилиндры заполняются воздухом или горючей смесью, и очищаются от газов. Благодаря этому, двигатель в состоянии развить больший крутящий момент и мощность. Нечетное количество клапанов означает большее число впускных в сравнении с выпускными.

Устройство ГРМ

Газораспределительный механизм имеет следующие основные элементы:

1. Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

2. Привод клапанов. Клапаны приводятся в движение различными способами: при расположении распредвала в картере, усилие от кулачков передается на толкатели, штанги и коромысла.

Коромысло (рокер или роликовый рычаг) выполнено из стали, его устанавливают на полую ось, зафиксированную в стойках головки цилиндров. Одна его сторона упирается в кулачек вала, а другая давит на торец стержня клапана. При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Также кулачек может воздействовать на клапан через рычаг или непосредственно на его толкатель. Толкатели могут быть выполнены в механическом (жестком), роликовом варианте или в виде гидрокомпенсатора. Первый вид из-за шумности почти не используется, а последний отличается мягкостью и отсутствием необходимости осуществления регулировок. Роликовые толкатели используют в форсированных и спортивных двигателях.

3. Механизм привода распределительного вала. Осуществляется цепной, ременной или шестеренной передачей. Цепная отличается надежностью, до сложна в устройстве и дорога, ременная дешевле, но менее надежна, и в случае порыва ремня может повлечь за собой повреждение двигателя за счет удара клапанов о поршни.

4. Клапаны. Предназначены для открытия и закрытия впускного и выпускного канала. Состоят из стержня и головки, на которой имеется узкая, скошенная под углом фаска, плотно прилегающая к фаске седла, для чего их взаимно притирают. Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Цилиндрический стержень клапана сверху выточен для крепления пружины, не дающей ему оторваться от коромысла, которая упирается в шайбу на головке, и фиксируется упорной тарелкой. Стержень помещается в направляющую втулку, запрессованную в головку цилиндров, чтобы масло не попадало в камеру сгорания, на него надевают маслоотражающий колпачок.

Фазы газораспределения

Фазами газораспределения принято считать начало открытия и момент закрытия клапана, выраженный в градусах угла поворота коленвала относительно мертвых точек. Лучшая очистка цилиндра от выхлопных газов достигается при открытии выпускного клапана до наступления нижней мертвой точки (НМТ), и закрытии после ВМТ. Наполнение цилиндров воздухом или горючей смесью происходит при открытии впускного клапана до прохождения им ВМТ, и закрытии после НМТ. Период одновременного открытия обоих клапанов называется их перекрытием.

Период одновременного открытия обоих клапанов называется их перекрытием.

Фазы подбираются на заводе-изготовителе двигателя экспериментальным путем, и зависят от его конструкции и быстроходности. При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

Установка механизма газораспределения осуществляется при помощи меток на шестернях. Отклонение от нормы на пару зубов или звездочек может привести к удару клапана о поршень и поломке двигателя. Постоянство фаз сохраняется при наличии теплового зазора в клапанном механизме, нарушения которого вызывают уменьшение или увеличение продолжительности открытия.

Для каждого двигателя завод-изготовитель указывает фазы газораспределения в виде диаграммы, где показаны моменты открытия, закрытия, и перекрытия клапанов.

Возможные неисправности ГРМ

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

- Уменьшение компрессии, хлопки в трубопроводах. Происходит по причине неплотного прилегания клапанов к седлам из-за образовавшегося нагара, раковин на рабочей поверхности, при деформации головок клапанов, прогорании клапана, поломке пружин, заедании стержня во втулке или отсутствием зазора между клапаном и коромыслом.

- Падение мощности и резкие металлические стуки происходят из-за неполного открытия клапанов. Причиной неполадки выступает большой тепловой зазор или отказ гидрокомпенсатора.

- Износ шестерни распредвала, втулок и осей коромысел, направляющих втулок клапанов, заметное осевое смещение распределительного вала.

- Выход из строя цепи, зубчатого ремня, а также успокоителя для цепи, и натяжителя для зубчатого ремня.

Типы и устройство газораспределительных механизмов

Какое назначение газораспределительного механизма в двигателе?

Газораспределительный механизм служит для своевременного впуска в цилиндры карбюраторного двигателя горючей смеси или воздуха (в дизельном двигателе) и выпуска отработавших газов из цилиндров в соответствии с протеканием рабочего цикла двигателя.

Какого типа газораспределительный механизм применяется на двигателях современных автомобилей отечественного производства?

На автомобильных двигателях отечественного производства применяется клапанный газораспределительный механизм с нижним или верхним расположением клапанов и установкой распределительного вала в блоке или в головке блока цилиндров. На большинстве двигателей в цилиндре устанавливают по два клапана: впускной, открывающий доступ горючей смеси или воздуха в цилиндр, и выпускной, открывающий выход отработавших газов из цилиндра.

На некоторых двигателях (спортивных, гоночных) автомобилей устанавливают два впускных и один выпускной клапаны, а иногда два впускных и два выпускных клапана. на каждый цилиндр. Управление клапанами осуществляется кулачками распределительного вала, который приводится во вращение от коленчатого вала с помощью шестерен или звездочек с цепным или ременным приводом.

Так как в течение рабочего цикла четырехтактного двигателя каждый из клапанов должен открыться по одному разу, то распределительный вал за два оборота коленчатого вала должен повернуться один раз. Следовательно, передаточное отношение между ними 2 : 1.

Следовательно, передаточное отношение между ними 2 : 1.

Как устроен и работает газораспределительный механизм с нижним расположением клапанов?

Газораспределительный механизм с нижним расположением клапанов (двигатели автомобилей ГАЗ-51, Г АЗ-52-04 и другие) состоит (рис.16) из распределительного вала 4 с кулачками 3 и шестерней 2, находящейся в постоянном зацеплении с шестерней 1, закрепленной на коленчатом валу; толкателей 5 с регулировочным болтом 7 и контргайкой 6; клапана 12 с пружиной 10, сухариками 9 и опорной конической шайбой 8; направляющей клапана 11 и седла клапана 13.

Рис.16. Газораспределительный механизм с нижним расположением клапанов.

Работает такой механизм так. При вращении коленчатого вала крутящий момент от шестерни 1 передается шестерне 2, которая жестко закреплена на распределительном валу и вращает его. Распределительный вал, поворачиваясь, своим кулачком 3 воздействует на толкатель 5 и поднимает его, а он через регулировочный болт 7 воздействует на клапан 12 и открывает его. Пружина 10 при этом сжимается. При дальнейшем вращении распределительного вала кулачок, поворачиваясь, прекращает воздействовать на толкатель и клапан, а пружина, распрямляясь, закрывает клапан.

Пружина 10 при этом сжимается. При дальнейшем вращении распределительного вала кулачок, поворачиваясь, прекращает воздействовать на толкатель и клапан, а пружина, распрямляясь, закрывает клапан.

Для плотного закрытия клапана необходимо, чтобы между стержнем клапана и толкателем был тепловой зазор, величина которого устанавливается заводом-изготовителем. Обычно он находится в пределах 0,15-0,30 мм для впускного клапана и 0,20-0,40 мм для выпускного.

В процессе эксплуатации двигателя тепловой зазор может изменяться. Поэтому для его регулировки в торец толкателя ввернут, регулировочный болт 7 с контргайкой 6, а на самом толкателе выполнены лыски для удерживания толкателя, от проворачивания при регулировке зазора.

Как устроен газораспределительный механизм с верхним расположением клапанов?

На большинстве современных автомобильных двигателей применяется газораспределительный механизм с верхним расположением клапанов. Это позволяет улучшить форму камеры сгорания, лучше наполнить цилиндры горючей смесью или воздухом, повысить степень сжатия и экономичность работы двигателя. Газораспределительный механизм с верхним расположением клапанов при нижнем расположении распределительного вала (рис.17) состоит из распределительного вала 1 с кулачками 2 и опорными шейками 3; толкателя 4; штанги 5; коромысла 6 с регулировочным винтом 7 и контргайкой 8, установленных на оси 9; деталей 10 крепления пружины на стержне клапана, к которым относятся сухарики 11 с внешней конической поверхностью и внутренним буртиком, коническая втулка 12, опорная шайба 13 и маслоотражательный колпачок 14, изготовленный из маслостойкой резины; пружины 15, стремящейся удерживать клапан в закрытом положении; направляющей втулки 16; клапана 17; гнезда клапана 18.

Газораспределительный механизм с верхним расположением клапанов при нижнем расположении распределительного вала (рис.17) состоит из распределительного вала 1 с кулачками 2 и опорными шейками 3; толкателя 4; штанги 5; коромысла 6 с регулировочным винтом 7 и контргайкой 8, установленных на оси 9; деталей 10 крепления пружины на стержне клапана, к которым относятся сухарики 11 с внешней конической поверхностью и внутренним буртиком, коническая втулка 12, опорная шайба 13 и маслоотражательный колпачок 14, изготовленный из маслостойкой резины; пружины 15, стремящейся удерживать клапан в закрытом положении; направляющей втулки 16; клапана 17; гнезда клапана 18.

Рис.17. Газораспределительный механизм с верхним расположением клапанов.

При сборке пружину сжимают и устанавливают маслоотражательный колпачок 14 (только для впускного клапана), опорную шайбу 13, коническую втулку 12 и сухарики 11 так, чтобы их буртик вошел в кольцевую выточку на стержне клапана. При отпускании пружины она, распрямляясь, давит на коническую поверхность втулки и сухариков, удерживаясь на стержне клапана. Вторым концом пружина упирается в головку блока через опорную шайбу.

Вторым концом пружина упирается в головку блока через опорную шайбу.

Как работает, газораспределительный, механизм с верхним расположением клапанов?

При вращении распределительного вала 1 кулачок 2 воздействует на толкатель 4 и поднимает его, а он через штангу 5 передает усилие на коромысло 6, которое, поворачиваясь на оси 9, вторым своим концом давит на стержень клапана 17 и открывает его. Пружина 15 при этом сжимается.

При дальнейшем вращении распределительного вала кулачок прекращает воздействовать на толкатель, и пружина, распрямляясь, плотно закрывает клапан в гнезде 18. Для регулировки теплового зазора между стержнем клапана и коромыслом предусмотрен регулировочный винт 7 с контргайкой 8.

В чем особенность расположения деталей газораспределительного механизма V-образных двигателей?

На V-образных двигателях автомобилей ГАЗ-53А, ЗИЛ-130, КамАЗ-5320 и других устанавливают один распределительный вал. Толкатели и штанги располагаются наклонно.

Может ли располагаться распределительный вал в головке блока цилиндров?

На двигателях автомобилей ВАЗ, «Москвич-2140» и других распределительный вал распложен непосредственно в головке блока цилиндров и приводится во вращение от коленчатого вала с помощью звездочек и цепи или специального зубчатого ремня. При этом толкатели и штанги отсутствуют, что позволяет увеличить частоту вращения коленчатого вала до 5000 об/мин и более при хорошем наполнении цилиндров горючей смесью.

На рисунке 18 показан газораспределительный механизм двигателя автомобиля «Москвич-2140», в котором клапаны располагаются в два ряда, что способствует лучшей очистке цилиндров от отработавших. газов и более полному их наполнению горючей смесью. Распределительный вал 4 установлен в головке блока на подшипниках и приводится во вращение от коленчатого вала 15 с помощью ведущей 10 и ведомой 13 звездочек, соединенных между собой втулочно-роликовой цепью 14 с натяжным устройством 11 и 12.

Рис.18. Газораспределительный механизм с цепным приводом.

Кулачки распределительного вала при вращении воздействуют непосредственно на коромысло 5 впускного клапана 9 или коромысло 3 выпускного клапана 1, открывая их. Закрываются клапаны с помощью пружин 8. В коромысла ввернуты регулировочные болты с контргайками 7. В нижней части коромысла установлены наконечники 2 из специальной стали для уменьшения износа.

Какие формы камер сгорания применяются на автомобильных двигателях и какое их влияние на рабочий цикл двигателя?

Форма камеры сгорания оказывает существенное влияние на рабочий процесс двигателя, а следовательно, на его мощность и экономичность. На двигателях с нижним расположением клапанов (автомобили ГАЗ-52-04, ЗИЛ-157К и другие) применяется Г-образная камера сгорания (рис. 19, а). В такой камере при сжатии создается интенсивное завихрение горючей смеси, повышающее скорость горения, что снижает появление детонации. Наличие узкой щели (1,5-2,0 мм) между сводом камеры и поршнем 1, когда он находится в ВМТ, способствует охлаждению горючей смеси, наиболее удаленной от свечи 2, что также снижает возможность появления детонации. Однако эта камера сгорания имеет и существенные недостатки: низкую степень сжатия (не более 6,5) и большую поверхность охлаждения, что ведет к усиленной теплоотдаче через стенки, а следовательно, к уменьшению мощности и экономичности двигателя. На последних моделях рядных двигателей с верхним расположением клапанов (автомобили ГАЗ-24 «Волга», ВАЗ, «Москвич-2140» и другие) применяется полусферическая (шатровая) камера сгорания (рис.19, б), а на V-образных двигателях (автомобили ЗИЛ-130, ГАЗ-53А и других) – клиновая (рис. 19, в). Такие камеры имеют минимальную поверхность охлаждения и минимальные тепловые потери, что исключает появление детонации и позволяет повысить степень сжатия. Следовательно, повышается мощность и экономичность таких двигателей.

Однако эта камера сгорания имеет и существенные недостатки: низкую степень сжатия (не более 6,5) и большую поверхность охлаждения, что ведет к усиленной теплоотдаче через стенки, а следовательно, к уменьшению мощности и экономичности двигателя. На последних моделях рядных двигателей с верхним расположением клапанов (автомобили ГАЗ-24 «Волга», ВАЗ, «Москвич-2140» и другие) применяется полусферическая (шатровая) камера сгорания (рис.19, б), а на V-образных двигателях (автомобили ЗИЛ-130, ГАЗ-53А и других) – клиновая (рис. 19, в). Такие камеры имеют минимальную поверхность охлаждения и минимальные тепловые потери, что исключает появление детонации и позволяет повысить степень сжатия. Следовательно, повышается мощность и экономичность таких двигателей.

Рис.19. Формы камер сгорания:

а – Г-образная; б – полусферическая; в – клиновая; г – неразделенная.

На автомобильных дизельных двигателях обычно применяется неразделенная камера сгорания (рис.19, г). При этом головка блока цилиндров плоская, а углубление для камеры сгорания выполнено в днище поршня.

Такая форма камеры сгорания обеспечивает равномерное распыление впрыскиваемого форсункой 3 жидкого топлива, его испарение, смешивание с нагретым воздухом, образование горючей смеси и ее самовоспламенение с минимальными тепловыми потерями, что позволяет получить большую мощность двигателя.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Газораспределительный механизм»

вал, газораспределительный, газораспределительный механизм, двигатель, камера, клапан, механизм, толкатель, цилиндр

Смотрите также:

Механизм газораспределения — клапанная группа

Содержание

- Назначение и виды ГРМ:

- 1.1. Назначение газораспределительного механизма:

- 1.2. Назначение группы клапанов:

- 1.3. Типы ГРМ:

- 1.4. Сравнение типов ГРМ:

- Устройство клапанной группы:

- 2.1. Клапанное устройство:

- 2.2. Подсоединение клапана к его пружине:

- 2.

3. Расположение седла клапана:

3. Расположение седла клапана: - 2.4. Расположение направляющих клапанов:

- 2.5. Устройство пружин:

- 2.6. Материалы для изготовления элементов клапанной группы:

- Работа клапанной группы:

- 3.1. Механизм синхронизации:

- 3.2 Действие привода ГРМ:

- 3.3. Схема газораспределения:

- Диагностика, обслуживание, ремонт:

- 4.1. Диагностика

- Временные методы диагностики:

- 4.2. Регулировка теплового зазора в ремне ГРМ:

- 4.3. Ремонт клапанной группы:

- Вопросы и ответы:

Назначение и виды ГРМ:

1.1. Назначение газораспределительного механизма:

Назначение газораспределительного механизма — пропускать свежую топливную смесь в цилиндры двигателя и выпускать выхлопные газы. Газообмен осуществляется через входное и выходное отверстия, герметично закрытые элементами ремня ГРМ в соответствии с принятым порядком работы двигателя.

1.2. Назначение группы клапанов:

назначение группы клапанов — герметично закрыть впускные и выпускные отверстия и открыть их в заданное время на заданное время.

1.3. Типы ГРМ:

в зависимости от органов, посредством которых цилиндры двигателя сообщаются с окружающей средой, ГРМ бывают клапанными, золотниковыми и комбинированными.

1.4. Сравнение типов фаз газораспределения:

фаза газораспределения является наиболее распространенной из-за относительно простой конструкции и надежной работы. Идеальная и надежная герметизация рабочего пространства, достигаемая за счет того, что клапаны остаются неподвижными при высоком давлении в цилиндрах, дает серьезное преимущество перед клапанным или комбинированным ремнем ГРМ. Поэтому все чаще используются фазы газораспределения.

Устройство группы клапанов:

2.1. Устройство клапана:

Клапаны двигателя состоят из штока и головки. Головки чаще всего делают плоскими, выпуклыми или колокольчатыми. Головка имеет небольшой цилиндрический пояс (около 2 мм) и уплотнительную фаску под углом 45˚ или 30˚. Цилиндрический ремень позволяет, с одной стороны, сохранить основной диаметр клапана при шлифовке уплотнительной фаски, а с другой стороны, повысить жесткость клапана и тем самым предотвратить деформацию. Наиболее распространены клапаны с плоской головкой и уплотнительной фаской под углом 45° (чаще всего это впускные клапаны), причем для улучшения наполнения и очистки цилиндров впускной клапан имеет больший диаметр, чем выпускной. Выпускные клапаны часто изготавливаются с куполообразной шаровой головкой.

Головка имеет небольшой цилиндрический пояс (около 2 мм) и уплотнительную фаску под углом 45˚ или 30˚. Цилиндрический ремень позволяет, с одной стороны, сохранить основной диаметр клапана при шлифовке уплотнительной фаски, а с другой стороны, повысить жесткость клапана и тем самым предотвратить деформацию. Наиболее распространены клапаны с плоской головкой и уплотнительной фаской под углом 45° (чаще всего это впускные клапаны), причем для улучшения наполнения и очистки цилиндров впускной клапан имеет больший диаметр, чем выпускной. Выпускные клапаны часто изготавливаются с куполообразной шаровой головкой.

Это улучшает поток выхлопных газов из цилиндров, а также увеличивает прочность и жесткость клапана. Для улучшения условий отвода тепла от головки клапана и повышения общей недеформируемости клапана переход между головкой и штоком выполнен под углом 10˚ — 30˚ и с большим радиусом кривизны. На верхнем конце стержня клапана выполнены канавки конической, цилиндрической или специальной формы в зависимости от принятого способа крепления пружины к клапану. Натриевое охлаждение используется в ряде двигателей для снижения термической нагрузки на разрывные клапаны. Для этого клапан делают полым, а образовавшуюся полость наполовину заполняют натрием, температура плавления которого равна 100°С. При работе двигателя натрий плавится и, двигаясь в полости клапана, отдает тепло от горячей головки к штоку охладителя, а оттуда к приводу клапана.

Натриевое охлаждение используется в ряде двигателей для снижения термической нагрузки на разрывные клапаны. Для этого клапан делают полым, а образовавшуюся полость наполовину заполняют натрием, температура плавления которого равна 100°С. При работе двигателя натрий плавится и, двигаясь в полости клапана, отдает тепло от горячей головки к штоку охладителя, а оттуда к приводу клапана.

2.2. Соединение клапана с его пружиной:

конструкции этого узла крайне разнообразны, но наиболее распространена конструкция с полуконусами. С помощью двух полуконусов, входящих в каналы, выполненные в стержне клапана, прижимается пластина, удерживающая пружину и не позволяющая разобрать узел. Это создает соединение между пружиной и клапаном.

2.3. Расположение седла клапана:

Во всех современных двигателях седла выпускных клапанов изготавливаются отдельно от головки блока цилиндров. Они также используются для присосок, когда головка блока цилиндров изготовлена из алюминиевого сплава. Когда это чугун, седла делаются в нем. Конструктивно седло представляет собой кольцо, которое крепится к головке блока цилиндров в специально выточенном посадочном месте. При этом на наружной поверхности седла иногда делают канавки, которые при надавливании на седло заполняются материалом ГБЦ, обеспечивая тем самым их надежное крепление. Помимо зажима, крепление может осуществляться и путем качания седла. Для обеспечения герметичности рабочего пространства при закрытом клапане рабочая поверхность седла должна быть обработана под тем же углом, что и уплотнительная фаска головки клапана. Для этого седла обрабатывают специальными инструментами с углами заточки не 15, не 45˚ и 75˚ для получения уплотнительной ленты под углом 45˚ и шириной около 2 мм. Остальные углы сделаны для улучшения обтекания седла.

Когда это чугун, седла делаются в нем. Конструктивно седло представляет собой кольцо, которое крепится к головке блока цилиндров в специально выточенном посадочном месте. При этом на наружной поверхности седла иногда делают канавки, которые при надавливании на седло заполняются материалом ГБЦ, обеспечивая тем самым их надежное крепление. Помимо зажима, крепление может осуществляться и путем качания седла. Для обеспечения герметичности рабочего пространства при закрытом клапане рабочая поверхность седла должна быть обработана под тем же углом, что и уплотнительная фаска головки клапана. Для этого седла обрабатывают специальными инструментами с углами заточки не 15, не 45˚ и 75˚ для получения уплотнительной ленты под углом 45˚ и шириной около 2 мм. Остальные углы сделаны для улучшения обтекания седла.

2.4. Направляющие клапанов Расположение:

конструкция направляющих очень разнообразна. Чаще всего используются направляющие с гладкой внешней поверхностью, которые изготавливаются на бесцентровом сантехническом станке. Направляющие с внешним удерживающим хомутом крепить удобнее, но сложнее в изготовлении. Для этого целесообразнее вместо ремня сделать в направляющей канал для стопорного кольца. Направляющие выпускных клапанов часто используются для защиты их от окислительного воздействия горячего потока выхлопных газов. В этом случае делаются более длинные направляющие, остальная часть которых находится в выпускном канале ГБЦ. По мере уменьшения расстояния между направляющей и головкой клапана отверстие в направляющей со стороны головки клапана сужается или расширяется в области головки клапана.

Направляющие с внешним удерживающим хомутом крепить удобнее, но сложнее в изготовлении. Для этого целесообразнее вместо ремня сделать в направляющей канал для стопорного кольца. Направляющие выпускных клапанов часто используются для защиты их от окислительного воздействия горячего потока выхлопных газов. В этом случае делаются более длинные направляющие, остальная часть которых находится в выпускном канале ГБЦ. По мере уменьшения расстояния между направляющей и головкой клапана отверстие в направляющей со стороны головки клапана сужается или расширяется в области головки клапана.

2.5. Устройство пружин:

В современных двигателях наиболее распространены цилиндрические пружины с постоянным шагом. Для образования опорных поверхностей концы витков пружины сближены друг с другом и уложены лбами внахлест, в результате чего общее число витков в два-три раза превышает число рабочих пружин. Концевые витки поддерживаются с одной стороны пластины и с другой стороны головки блока цилиндров или блока цилиндров. Если есть риск резонанса, пружины клапанов делают с переменным шагом. Ступенчатый редуктор изгибается либо от одного конца пружины к другому, либо от середины к обоим концам. При открытии клапана ближние друг к другу витки соприкасаются, в результате чего число рабочих витков уменьшается, а частота свободных колебаний пружины увеличивается. Это устраняет условия для резонанса. Для этой же цели иногда применяют конические пружины, собственная частота которых изменяется по их длине и исключается возникновение резонанса.

Если есть риск резонанса, пружины клапанов делают с переменным шагом. Ступенчатый редуктор изгибается либо от одного конца пружины к другому, либо от середины к обоим концам. При открытии клапана ближние друг к другу витки соприкасаются, в результате чего число рабочих витков уменьшается, а частота свободных колебаний пружины увеличивается. Это устраняет условия для резонанса. Для этой же цели иногда применяют конические пружины, собственная частота которых изменяется по их длине и исключается возникновение резонанса.

2.6. Материалы для изготовления элементов клапанной группы:

• Клапаны. Всасывающие клапаны изготавливаются из хромовой (40x), хромоникелевой (40XN) и других легированных сталей. Выпускные клапаны изготавливаются из жаропрочных сталей с высоким содержанием хрома, никеля и других легирующих металлов: 4Х9С2, 4Х10С2М, Х12Н7С, 40СХ10МА.

• Седла клапанов — используйте жаропрочные стали, легированный чугун, алюминиевую бронзу или металлокерамику.

• Направляющие клапана сложны в изготовлении и требуют материалов с высокой термической и износостойкостью и хорошей теплопроводностью, таких как серый перлитный чугун и алюминиевая бронза.

• Пружины – изготавливаются путем намотки проволоки из пружины стомы, например 65G, 60C2A, 50HFA.

Работа группы клапанов:

3.1. Механизм синхронизации:

механизм синхронизации кинематически связан с коленчатым валом, перемещаясь синхронно с ним. Ремень ГРМ открывает и перекрывает впускные и выпускные каналы отдельных цилиндров в соответствии с принятым порядком работы. Это процесс газообмена в цилиндрах.

3.2 Действие привода ГРМ:

Привод ГРМ зависит от расположения распределительного вала.

• С нижним валом — сквозные цилиндрические шестерни для более плавной работы выполнены с наклонными зубьями, а для бесшумной работы зубчатый венец изготовлен из текстолита. Для обеспечения привода на большее расстояние используется паразитная шестерня или цепь.

• С верхним валом — роликовая цепь. Относительно низкий уровень шума, простая конструкция, малый вес, но схема будет изнашиваться и растягиваться. Через зубчатый ремень на основе неопрена, армированный стальной проволокой и покрытый износостойким нейлоновым слоем. Простой дизайн, бесшумная работа.

Простой дизайн, бесшумная работа.

3.3. Схема газораспределения:

Суммарное проходное сечение, предусмотренное для прохождения газов через клапан, зависит от продолжительности его открытия. Как известно, в четырехтактных двигателях для осуществления тактов впуска и выпуска предусмотрен один ход поршня, соответствующий повороту коленчатого вала на 180˚. Однако опыт показал, что для лучшего наполнения и очистки цилиндра необходимо, чтобы продолжительность процессов наполнения и опорожнения была больше соответствующих ходов поршня, т. е. открытие и закрытие клапанов не должно производиться на мертвые точки хода поршня, но с некоторым опережением или запаздыванием.

Время открытия и закрытия клапана выражается в углах поворота коленчатого вала и называется фазами газораспределения. Для большей достоверности эти фазы выполнены в виде круговых диаграмм (рис. 1).

Всасывающий клапан обычно открывается с углом обгона φ1 = 5˚ — 30˚ перед тем, как поршень достигнет верхней мертвой точки. Это обеспечивает определенное поперечное сечение клапана в самом начале хода наполнения и, таким образом, улучшает наполнение цилиндра. Закрытие всасывающего клапана производится с углом задержки φ2 = 30˚ — 9°.0° после прохождения поршнем нижней мертвой точки. Задержка закрытия впускного клапана позволяет использовать расход свежего топлива на впуске для улучшения заправки и, следовательно, увеличения мощности двигателя.