Расточка блока цилиндров в Самаре в автоцентре ГЭМБЛ по выгодным ценам, гарантия на работу, звоните

Расточка блока цилиндров

В процессе эксплуатации мотор автомобиля подвергается серьезным нагрузкам. Это особенно явно при движении по сложным участкам дороги. Износу способствует трение поршней о стенки цилиндров. Но износ не бывает равномерным, что приводит к потере их формы. Исправить ситуацию поможет расточка блока цилиндров.

Зачем нужна эта процедура?

Хотя зачастую расточку проводят сторонники тюнинга для увеличения мощности двигателя, есть и другие показания к этому. Работа установки ухудшается, когда топливо с выхлопными газами попадает в картер, а рабочая камера наполняется маслом.

Другие признаки поломки:

- Вибрация и стук из-под капота при увеличении оборотов;

- Удары колец о стенки, что приводит к их рассыпанию.

Следует учесть, что подлежат расточке только чугунные цилиндры. Алюминиевые двигатели нужно предварительно осмотреть, так как их внутренняя поверхность покрывается специальным напылением. Оно обеспечивает больший срок эксплуатации, поэтому снимать его категорически запрещено. Такой двигатель проточить не получится.

Алюминиевые двигатели нужно предварительно осмотреть, так как их внутренняя поверхность покрывается специальным напылением. Оно обеспечивает больший срок эксплуатации, поэтому снимать его категорически запрещено. Такой двигатель проточить не получится.

Как растачиваются блоки цилиндра?

Первым этапом является полная разборка двигателя. Только профессионал должен оценивать текущее состояние цилиндра и принимать решение о его расточке.

Процедура состоит из:

- Изменения исходного размера верхнего кольца к мёртвой точке. Оно должно составлять пять сотых миллиметра;

- Оценки изменений размера в месте соединения стенки поршня и юбки цилиндра. Этот размер не должен превышать трех сотых миллиметра.

Эти измерения указывают насколько нужна проточка. Для крепления блока применяется специальный станок. Впоследствии окончательно обрабатываются стенки деталей во избежание неровностей. Далее закупаются новые запчасти под заточенные размеры, собирается двигатель.

Расточка блока цилиндров в Самаре проводится квалифицированными специалистами с использованием точного оборудования. Мастера обеспечивают чистоту рабочей поверхности и установку запасных частей от мировых производителей. Цена расточки блока цилиндров будут зависеть от сложности проведенных работ. Узнать цену на расточку блока цилиндров в Самаре можно связавшись с нами по телефону или обратившись к нашим менеджерам.

Автоцентр «Гэмбл» занимается обслуживанием, диагностикой и ремонтом иномарок в Самаре: Renault, Нyundai, KIA, Toyota, Ford, Mazda, SKODA, NISSAN, OPEL, Volkswagen, и других марок иностранных производителей.

Компания Механика — Расточка блока цилиндров

Расточка блока цилиндров – операция перед хонингованием

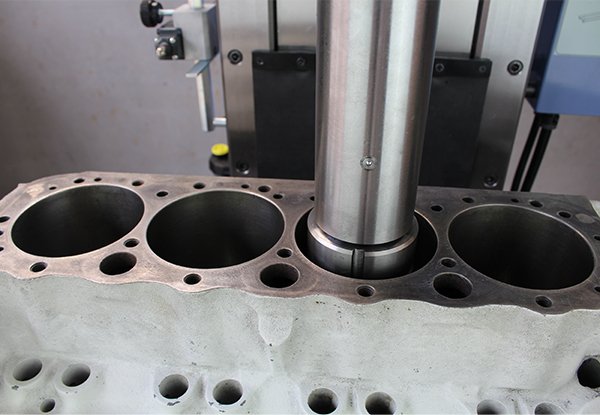

(фото: расточка блока цилиндров)

Когда необходим капитальный ремонт двигателя

Итак, расточка блока цилиндров. Эта операция входит в технологическую цепочку капитального ремонта двигателя.

Эта операция входит в технологическую цепочку капитального ремонта двигателя.

А когда он требуется – капитальный ремонт? О тревожных симптомах мы писали в статье «Хонингование – операция финишная и… самостоятельная». Но следуя логике изложения, напомним о них.

Итак, снижение мощности, падение компрессии, увеличение расхода масла, характерный запах и цвет отработавших газов – все это признаки износа цилиндропоршневой группы. И самое правильное для водителя – прервать эксплуатацию и обратиться к профессиональным ремонтникам, например, в фирму «Механика».

А дальше – квалифицированная диагностика состояния цилиндров, поскольку простая замена поршневых колец, которую предложат на многих сервисах, вряд ли поможет. Нет, нужны замеры, замеры и еще раз замеры!

Снять металл

В зависимости от их результата специалисты «Механики» предложат три варианта:

- только хонингование как основную и одновременно финишную операцию;

- расточка цилиндров в ремонтный размер с последующим финишным хонингованием;

- гильзовка с финишным хонингованием, если последний ремонтный размер уже выбран предыдущей расточкой.

Вариант №2, т.е. расточка в ремонтный размер с финишным хонингованием, является самым распространенным.

(фото: финишное хонингование)

Суть операции в следующем. Вертикальный шпиндель расточного станка с закрепленным резцом вращается и опускается вглубь цилиндра. Резец снимает лишний металл с зеркала, устраняет эллипсность, конусность и ступеньку выработки вблизи верхней мертвой точки поршня (ВМТ).

Важно, что резец, в отличие от хона, закреплен в шпинделе жестко. И если хон при обработке «плавает», волей-неволей повторяя конфигурацию внутренней поверхности цилиндра, то резец совершает рабочий ход строго по вертикали.

Именно этот фактор позволяет выставить инструмент таким образом, чтобы убрать эллипсность, а точнее, яйцеобразную форму изношенного цилиндра. И тем самым восстановить его геометрию – разумеется, уже в ремонтном размере. Кстати, одним только хоном убрать эллипс можно, а вот более причудливые бочкообразные износы – нет.

Казалось бы, операция расточки проста. На деле эта «простота» требует точного оборудования и высочайшей квалификации исполнителя. Об этом далее.

Расточка блока цилиндров в цифрах

Сколько металла снимается при расточке? Правильнее поставить вопрос так: сколько ремонтных размеров существует в современных моторах? Как правило, их два: 0,5 мм и 1 мм от номинала. Встречаются и исключения – 0,25 мм, например. Но это редко.

В компании «Механика» нам рассказали любопытные случаи. Не так давно были популярны пяти- и шестицилиндровые моторы Volvo. И производитель выпускал для них ремонтные поршни 0,2 и 0,4 мм.

Первый размер был никому не нужен – ну прямо как Неуловимый Джо. Почему? А потому что при износе 0,2 мм все продолжали благополучно ездить. А на размер 0,4 мм выходили редко, приезжая на ремонт, как правило, с износом более 0,5 мм. Но ремонтных поршней под этот износ у Volvo не было, поэтому двигатели приходилось гильзовать. Так что опыт у «Механики», прямо скажем, разнообразный.

(фото: расточка цилиндров)

База под расточку: плоскость

В металлообработке едва ли не самое главное – базирование детали. Это важно и в токарном, и во фрезерном деле, и, конечно же, в специальных операциях по ремонту двигателя. Правильно выбранная база – это гарантия соосности, перпендикулярности и параллельности различных элементов детали при обработке. В нашем случае это обеспечение перпендикулярности осей цилиндров и коленчатого вала.

Рядные блоки, как правило, предварительно базируют по плоскости масляного поддона картера. Важно, чтобы эта поверхность была хорошо очищена, остатки прокладки здесь недопустимы.

После установки блока смотрят: а как расположена плоскость головки блока цилиндров (ГБЦ)? Дело в том, что она не всегда параллельна плоскости поддона картера. С помощью щупов и индикатора «выставляется горизонт» плоскости ГБЦ, то есть ее положение в продольном и поперечном направлениях.

Далее блок фиксируется специальными зажимами, мастер с помощью центроискателя выставляет резец на необходимую величину съема и запускает станок.

Если производится ремонт 0,5 мм (от номинала или от первого ремонтного размера), то расточка проводится за один проход. Если по каким-то причинам выполняется ремонт «через размер», то делается два прохода инструмента.

Подача резца автоматическая, и на обработку четырех цилиндров уходит порядка часа.

База под расточку: скалка

Бывает, что привозят рядные блоки, которые уже однажды ремонтировали – когда-то, где-то, у кого-то. И базировали их просто по плоскости масляного поддона, не обеспечивая перпендикулярности осей цилиндров и коленчатого вала.

В этом случае для качественного ремонта требуется базировать блок по постелям коленчатого вала. Да клиент и сам часто просит: сделайте по постелям. Особенно если понимает суть вопроса, являясь, например, спортсменом-гонщиком.

В этом случае для базирования используется скалка – шлифованный металлический стержень, установленный на призмы.

Скалка имитирует коренные шейки коленчатого вала. Выставлять блок в продольном направлении не требуется – только в поперечном, что и делается с помощью индикатора.

Но заметьте – до сих пор мы говорили о рядных моторах. А блоки V-образные? Сразу скажем, что их базируют только по постелям коленвала на скалке –иначе сделать это невозможно.

После расточки блока в той же базе (на скалке!) обрабатывают плоскости ГБЦ. Тем самым обеспечивают параллельность этих плоскостей оси коленчатого вала. Кстати, об этом рассказывает руководитель «Механики» Дмитрий Николаевич Даньшов в ролике https://www.youtube.com/watch?v=MJY1PgZfnBA Советуем посмотреть.

Не оставим без внимания и оппозитные двигатели Subaru. Как растачивают их? А вот как: попарно. Сначала один полублок, потом другой.

И в заключение этого раздела подчеркнем особо: при расточке обязательно оставляется припуск на хонингование. Эта финишная операция выполняется всегда!

Преимущества «Механики»

Почему с ремонтом блока (и не только блока) стоит обращаться в компанию «Механика»? Основные аргументы приведены в уже упоминавшейся статье «Хонингование – операция финишная и… самостоятельная» – с ними легко ознакомиться.

Нельзя не упомянуть тщательность подготовки блока к ремонту. Его скрупулезно очищают и отмывают на специальном оборудовании под давлением. А после завершения операций удаляют технологическую грязь и прочищают масляные каналы – в том числе и ультразвуковым способом.

Станочный парк «Механики» разнообразен, здесь работают и станки советского производства, о чем руководство говорит с гордостью. Во-первых, поговорка «советское – значит отличное» родилась не на пустом месте. Во-вторых, фирма сама выпускает и модернизирует оборудование, отдельные его узлы и инструмент – здесь умеют и это. Поэтому станки живут долго и служат безотказно.

(фото: производственные цеха Механики)

И заканчивая этот рассказ, вернемся к базированию блока и скалкам. Кроме станков, компания «Механика» производит и специальные приспособления для работы с V-образными блоками. Оно обеспечивает точное базирование блоков на скалке и применяется при обработке плоскостей, гильзовке, расточке и хонинговании. Такую оснастку можно приобрести.

Такую оснастку можно приобрести.

Производство оборудования – тоже аргумент в пользу фирмы, подчеркивающий уровень ее профессионализма.

Автор: Юрий Буцкий, к.т.н.

как и зачем проводится, требования к мотору, гильзовка двигателя

Расточка блока цилиндров – задача, с которой могут столкнуться владельцы автомобилей, как при желании увеличить мощность двигателя, так и при восстановлении мотора. Сам по себе процесс расточки блока цилиндров довольно простой, и он представляет собой физическую сточку стенок цилиндров двигателя с целью увеличения их объема и восстановления идеальной формы. Несмотря на то, что звучит это достаточно просто, на деле расточка двигателя – это крайне сложный процесс, имеющий массу нюансов. На них мы и обратим внимание в рамках данной статьи, подробно рассмотрев вопрос.

Оглавление: 1. Зачем нужно растачивать блок цилиндров 2. Все ли моторы подаются расточке 3.Как выполняется расточка блока цилиндров 4. Что такое гильзовка блока цилиндров

Зачем нужно растачивать блок цилиндров

В настоящее время расточка блока цилиндров делается чаще из желания увеличить мощность двигателя, тогда как раньше к подобным работам приступали чаще с целью ремонта силового агрегата.

Как известно, в процессе работы все элементы мотора испытывают серьезные нагрузки. Особенно это касается цилиндров и поршней. В процессе работы поршень постоянно трется о стенки цилиндра с огромной скоростью. Несмотря на то, что стенки цилиндров выполнены из прочной стали, она все равно стирается в процессе работы поршней, а сам цилиндр деформируется, переставая быть идеальной округлой формы. Из-за изменения формы цилиндров в сторону овала, ухудшается прилегание поршневых колец, вследствие чего при детонации топливовоздушной смеси отработавшие газы попадают в картер, как и сама горючая смесь. Отсюда сразу начинает снижаться общая мощность двигателя, а мотор начинает активно потреблять масло.

Важно: Основным симптомом, указывающим на «овализацию» цилиндров и попадание отработавших газов в картер, является сизый дым из выхлопной трубы в процессе работы двигателя. Также данный симптом характерен при залегании компрессионных колец.

Причиной того, что раньше более часто к расточке блока цилиндров прибегали при необходимости ремонта, а сейчас из-за тюнинга, кроется в шагнувших вперед технологиях. Дело в том, что до конца 1990-х годов сложно было найти в продаже хорошее масло или охлаждающую жидкость. Вернее, они были хороши для тех времен, тогда как сейчас они значительно лучше и сложнее. Каждое моторное масло – это настоящий «склад химии», равно как и охлаждающая жидкость. Различные присадки позволяют значительно продлить жизнь мотора до капитального ремонта. Если раньше капитальный ремонт двигателя, в том числе и расточка блоков цилиндров по причине их «овализации», мог потребоваться уже через 50-60 тысяч пробега, то сейчас современные моторы при правильном уходе за ними достигают подобного износа к 200-250 тысячам километров пробега.

Если проводится расточка блока цилиндров с целью реанимации двигателя, здесь все довольно просто. На специальных станках избавляются от овальной формы цилиндров, стачивая «лишнее». Далее устанавливаются новые поршни большего размера, и после этого можно проехать на автомобиле еще десятки тысяч километров.

Если же проводится расточка блока цилиндров с целью тюнинга автомобиля, все проходит точно также, но изначально цилиндры имеют правильную форму, соответственно, можно выбрать степень, до которой они будут растачиваться, поскольку здесь нет необходимости избавляться от «овализации». Расточив цилиндры и установив поршни большего размера, можно добиться увеличение мощности. Это происходит, поскольку, чем больше поршень, тем больше топливовоздушной смеси удастся засосать, а чем больше сгорит топлива в процессе работы, тем больше давление при воспламенении на поршень и отсюда возникает увеличение мощности.

Все ли моторы подаются расточке

Расточка блока цилиндров – это стрессовая ситуация для двигателя, и выдержать ее может далеко не каждый мотор. Решающим фактором в вопросе «Можно ли растачивать блок цилиндров?» является материал, из которого он изготовлен.

Решающим фактором в вопросе «Можно ли растачивать блок цилиндров?» является материал, из которого он изготовлен.

Чугун. Идеальный материал для расточки. Он недорогой и крайне прочный, что важно при расточке. Мастерам достаточно будет выточить цилиндры до требуемого размера, после этого установить поршни подходящего размера, и на этом можно считать тюнинг или ремонт завершенным. Но нельзя забывать и о минусах чугуна – он очень тяжелый, плохо отводит тепло и велик риск возникновения коррозии.

Алюминий. В отличие от чугуна, алюминий гораздо легче и менее подвержен коррозии. Его часто применяют в качестве материала для блока цилиндров. При этом мастера называют такие блоки «одноразовыми». Иначе говоря, из-за мягкости алюминия мало кто решается взяться за его расточку. Дело в том, что когда на заводе отливается блок цилиндров из алюминия, внутри цилиндры покрываются специальным налетом, призванным защитить их от излишнего износа. Соответственно, если растачивать алюминиевый блок цилиндров, потребуется также покрыть внутри цилиндры этим самым налетом, что дорогостояще. Но здесь есть выход – установка специальных гильз, что тоже имеет массу нюансов, и мы поговорим подробнее об этом чуть ниже.

Но здесь есть выход – установка специальных гильз, что тоже имеет массу нюансов, и мы поговорим подробнее об этом чуть ниже.

Как выполняется расточка блока цилиндров

Определившись с базовыми принципами расточки и некоторыми нюансами двигателей, которые могут быть подвергнуты процедуре, перейдет непосредственно к рассмотрению того, как выполняется расточка блока цилиндров. Можно выделить несколько шагов данной процедуры:

- Необходимо полностью разобрать двигатель и достать блок цилиндров;

- Далее блок цилиндров крепится на станину специального станка, при этом очень важно закрепить его по уровню;

- В ситуации, когда к расточке блока цилиндров пришлось прибегнуть из-за «овализации» цилиндров, потребуется сперва выполнить все необходимые измерения с помощью микрометрических приборов, чтобы определить, насколько много металла с какой стороны придется снимать;

- Далее на станке начинаются работы. Здесь очень важно, чтобы работы проводил квалифицированный мастер с хорошим оборудованием.

Если станок не может держать требуемый размер, результаты для блока цилиндров могут быть плачевными;

Если станок не может держать требуемый размер, результаты для блока цилиндров могут быть плачевными; - Заключительным этапом является хонингование внутренних стенок цилиндра или «нанесение зеркала». Оба способа приемлемы, и каждый мастер выбирает более удобный для него вариант.

- После этого двигатель собирается и устанавливается на автомобиль.

Как можно видеть, процесс довольно простой. Но в описанной выше процедуре не затронут вариант с гильзовкой блока цилиндров. С ним все становится несколько сложнее.

Что такое гильзовка блока цилиндров

В ситуации, когда просто расточить блок цилиндров нельзя по конструктивным причинам, может потребоваться выполнение гильзовки. Под гильзовкой понимается установка непосредственно в цилиндр полой гильзы, которая чаще всего выполняется из чугуна. Такая гильза имеет округлую форму и, по сути, она будет взаимодействовать с поршнем при работе мотора.

Во время гильзовки блока цилиндров специальная гильза запрессовывается внутрь под температурой, чтобы она держалась максимально крепко. Во время работы гильза берет весь удар на себя, в чем и состоит смысл ее использования. Соответственно, когда ее ресурс работы подойдет к концу, гильзу можно будет просто достать и на ее место поставить новую. Правда, скорее всего, к этому моменту потребуется заменить и поршни с кольцами.

Во время работы гильза берет весь удар на себя, в чем и состоит смысл ее использования. Соответственно, когда ее ресурс работы подойдет к концу, гильзу можно будет просто достать и на ее место поставить новую. Правда, скорее всего, к этому моменту потребуется заменить и поршни с кольцами.

Стоит отметить: Чаще всего подобные гильзы выполняются из легированного серого чугуна, даже если сам блок цилиндров алюминиевый. Но бывают исключения. В некоторых ситуациях специалисты не рекомендуют устанавливать чугунные гильзы в алюминиевый блок цилиндров.

Загрузка…Ремонт блока цилиндров в Самаре

Нарушения в работе двигателя зачастую возникают из-за износа блока цилиндров и возникновения

на нем трещин. Причинами могут стать: высокая ударная нагрузка, перегрев и даже

неправильная затяжка болтов ГБЦ.

При изменении геометрической формы блока увеличивается расход масла и топлива, мощность двигателя снижается. Если Вы обнаружили такие проблемы, то следует незамедлительно обратиться в сервисный центр для диагностики и ремонта блока цилиндров.

Услуги компании «Алифорк»

Капитальный ремонт блока цилиндров — сложный процесс, который требует не только профессионализма сотрудников, но и наличия точного профессионального оборудования. Выполняя такую работу самостоятельно или доверяя ремонт блоков цилиндров ДВС недобросовестным мастерам, вы рискуете получить результат, который еще больше усугубит проблему.

Наша задача — максимально приблизить технические и функциональные характеристики двигателя к заводским нормам, обеспечить бесперебойную и долгую работу. Поэтому мы:

- осуществляем расточку блока цилиндров двигателя в Самаре;

- решаем проблемы с износом и задирами на зеркалах цилиндров;

- меняем оборванные и погнутые клапаны;

- проводим гильзовку блока цилиндров в Самаре для чугунных, цельноалюминиевых и изготовленных из алюминиевых сплавов блоков.

Диагностика и последующий комплексный ремонт состоит из трех этапов:

Очищение блока цилиндров.

С помощью специальных моющих средств из труднодоступных мест блока вымываются многолетние отложения масла и загрязнения.

С помощью специальных моющих средств из труднодоступных мест блока вымываются многолетние отложения масла и загрязнения.Расточка БЦ с последующей шлифовкой. Чтобы устранить дефекты:

- замеряем поршни,

- проводим расточку для каждого элемента,

- наносим на зеркало цилиндра мельчайший рельеф, который позволит удержать пленку масла на поверхности и снизит трение при работе цилиндра и поршня.

Гильзовка блока цилиндров двигателя — установка гильз в цилиндр. Они бывают:

- «сухими», которые совсем не контактируют с охлаждающей жидкостью,

- «мокрыми», которые одной стороной соприкасаются с ОЖ, но не дают ей попасть в цилиндр.

Подберем оптимальный вариант, и, при необходимости, восстановим посадочное место под гильзу.

Преимущества компании «Алифорк»

Наши мастера с легкостью определят причины возникновения сбоев в работе двигателя и оперативно восстановят его рабочее состояни.

- имеем опыт ремонта даже самых изношенных ДВС;

- все манипуляции по устранению дефектов проводим на высокотехнологичном оборудовании;

- гарантируем выполнение работ в короткие сроки;

- предлагаем выгодные цены на расточку блока цилиндров и другие работы;

- проводим тщательный контроль качества.

Чтобы записаться на диагностику ДВС в наш сервисный центр, заполните форму обратной связи на сайте или позвоните нам по контактному телефону: +7 917 953 31 11. Проконсультируем вас по любым вопросам, касающимся ремонта двигателя, и подскажем, сколько стоит расточка блока цилиндров.

Расточка блоков цилиндров

Не верьте тому, кто говорит, будто расточка блока цилиндров – манипуляция, которую можно эффективно выполнить самостоятельно, не прибегая к услугам профессиональных автосервисов. Своими руками можно только извлечь головку блока цилиндра, и установить её обратно – это, пожалуй, и все действия, на которые способен простой обыватель, не обладающий необходимыми знаниями, опытом и инструментом.

Квалифицированную расточку блока цилиндров можно выполнить только в специализированном центре по обслуживанию автомобильных двигателей. Непременными условиями и важными составляющими проведения этого процесса является наличие:

- специализированного оборудования и инструмента;

- квалификации мастера.

Почему цилиндр нуждается в расточке?

Блоки цилиндров – достаточно прочный элемент двигателя, поэтому их поломки возникают крайне редко. Единственной причиной, по которой следует производить расточку блока цилиндров двигателя – превышение срока эксплуатации, указанного производителем. При этом частота внеплановых ремонтов тоже имеет место.

Достаточно частым явлением в последнее время стало форсирование или тюнинг мотора, когда производится расточка головки блока цилиндра. Для выполнения этого заказчику следует конкретизировать назначение подобного вида манипуляций с двигателем.

Технологический процесс расточки блока цилиндров

Чтобы избежать излишне самонадеянных попыток расточить блоки цилиндра самостоятельно, следует знать обо всех сложностях технологии этого процесса. Итак, главные тонкости заключаются в том, чтобы мастер должен придерживаться принципа перпендикулярности и параллельности по отношению к базе.

Итак, главные тонкости заключаются в том, чтобы мастер должен придерживаться принципа перпендикулярности и параллельности по отношению к базе.

Как правило, точкой отсчёта для определения параллельности является распредвал. Кроме того верхний изношенный или дефектный слой должен составлять не более 0,1 мм для предотвращения перекоса. Хонингование – заключительный этап расточки, это одна из обязательных процедур при расточке блока цилиндров, которую провести в домашних условиях невозможно.

Степень сложности расточки может быть различной, и это сказывается, в первую очередь, на стоимости услуги. Наш автосервис предоставляет услуги по расточке блока цилиндров в Санкт-Петербурге, при этом специалисты имеют опыт работы со всеми типами дизельных двигателей. Лояльная политика ценообразования вкупе с высоким качеством предоставления услуг и превосходным сервисом – всё, что вам необходимо знать об услуге расточки блока цилиндров в автосервисе «Дизель-Моторс»!

Расточка блока цилиндров

Расточка с хонинговкой блоков цилиндров применяется в тех случаях, когда блок цилиндров изношен, и размер гильз цилиндров «вышел» из предельно допустимого, необходимо расточить блок в ремонтный размер. Технологический процесс заключается в том, что сперва на расточном станке обрабатываются гильзы цилиндров, а затем — на хонинговальном станке делается финишная обработка гильз цилиндров.

Технологический процесс заключается в том, что сперва на расточном станке обрабатываются гильзы цилиндров, а затем — на хонинговальном станке делается финишная обработка гильз цилиндров.

ПРЕИМУЩЕСТВА РАСТОЧКИ С ХОНИНГОВКОЙ БЛОКА

Суть хононговки в том, что после расточки, хонинговальными брусками убирается дефектный слой чугуна, оставшийся от резца.

Ина стенки цилиндров, под определенным углом, наносятся «сетка» хона. После такой обработки, при работе двигателя, масляная пленка с помощью микронеровностей удерживается на гильзах, и предотвращает повышенный износ деталей цилиндро-поршневой группы. Это значительно увеличивает ресурс отремонтированного двигателя!

Второе преимущество такой обработки в том, что отпадает необходимость менять поршневые кольца после обкатки двигателя! (Как того требуют старые книги по ремонту моторов, когда расточка блока происходила без применения хонинговального оборудования).

Работы по ремонту происходили следующим образом:

После расточки цилиндра резцом оставался «дефектный» (рыхлый) поверхностный слой чугуна, который необходимо было удалять в процессе обкатки поршневыми кольцами. Для этого блок растачивался беззазорно, даже с небольшим натягом. Поршень двигателя должен был под своим весом плавно опускаться в цилиндре. После обкатки такого мотора кольца «сдирали» дефектный слой, набивая, так называемое, «зеркало».

Для этого блок растачивался беззазорно, даже с небольшим натягом. Поршень двигателя должен был под своим весом плавно опускаться в цилиндре. После обкатки такого мотора кольца «сдирали» дефектный слой, набивая, так называемое, «зеркало».

Таким образом, между поршнем и цилиндром образовывался необходимый для нормальной работы монтажный зазор 0,03-0,04 мм. В процессе обкатки частицы чугуна попадали в масло, и эта абразивная смесь способствовала повышенному износу всех трущихся деталей двигателя.

Вторым негативным фактором, влияющим на ресурс отремонтированного двигателя, являлось «зеркало», набитое поршневыми кольцами. Происходило то, что маслосъемное кольцо соскребало все масло с идеально гладкой поверхности, и компрессионные кольца двигались по цилиндру, практически без смазки, интенсивно изнашивая блок цилиндров.

УВЕЛИЧЕНИЕ РЕСУРСА ДВИГАТЕЛЯ

В настоящее время дефектный слой чугуна убирается в процессе хонинговки.

И это позволяет растачивать блок цилиндров сразу с необходимым монтажным зазором, который устанавливается для каждого двигателя производителем поршней индивидуально, и указывается на самом поршне (в прилагаемой к нему упаковке или документации).

А нанесенная на стенки цилиндров «сетка» хона задерживает масло, позволяя всем поршневым кольцам получать достаточную смазку в процессе работы двигателя. Что в разы увеличивает ресурс двигателя!

Расточка блоков цилиндра цена — от 2700 р. Блок цилиндров (расточка)

Расточка блока цилиндров входит в плановое мероприятие по капитальному ремонту двигателя. Процедура направлена на восстановление идеальной геометрии, а также создание необходимого зазора для правильного движения поршня. Стоит отметить, что процедура может иметь вынужденный и преднамеренный характер. Расточка с заменой поршней на аналоги преимущественного диаметра позволяет добиться от двигателя более высокой мощности, что выгодно используется в автоспорте. В этом случае всю ответственность за изменение технических показателей автомобиля несёт автовладелец.

Расточка блоков цилиндраОсновные причины расточкиРабота поршня рано или поздно начинает сопровождаться негативным контактом с цилиндром. В результате трения двух металлических деталей происходит стачивание последнего, что отражается в увеличении диаметра, изменении формы и нарушении параллельности отверстия. Иногда износ провоцирует образование трещин и неровностей на внутренней поверхности. Даже минимальные отклонения от нормы снижают динамику автомобиля. Двигатель начинает расходовать масло, работать неравномерно, издавать посторонние звуки.

В результате трения двух металлических деталей происходит стачивание последнего, что отражается в увеличении диаметра, изменении формы и нарушении параллельности отверстия. Иногда износ провоцирует образование трещин и неровностей на внутренней поверхности. Даже минимальные отклонения от нормы снижают динамику автомобиля. Двигатель начинает расходовать масло, работать неравномерно, издавать посторонние звуки.

Расточка блока цилиндров – единственное мероприятие, которое может выступить альтернативой замене мотора. Оно позволяет продлить срок службы двигателя, полностью восстанавливая, а в некоторых случаях – улучшая его характеристики. Отсутствие ремонтных работ неминуемо приведёт к заклиниванию поршней. Это может произойти в любой момент, в том числе при движении по дорогам общего пользования.

Расточка блоков цилиндра — руками профессионаловСложность процесса заключается в высокой точности, сравнимой с заводским изготовлением деталей. Расточка производится под конкретный размер поршня с соблюдением параллельности и перпендикулярности всех отверстий. В нашем автосервисе используются специальные станки, позволяющие выполнить эту задачу с минимальным уровнем погрешностей (0,01 мм). В наших силах исправить как заводской дефект, так и приобретённый в процессе эксплуатации транспорта.

В нашем автосервисе используются специальные станки, позволяющие выполнить эту задачу с минимальным уровнем погрешностей (0,01 мм). В наших силах исправить как заводской дефект, так и приобретённый в процессе эксплуатации транспорта.

Процедура выполняется в два этапа. В первую очередь производится формирование отверстия, после чего внутренняя поверхность тщательно шлифуется (хонингование). Только так можно достичь идеальной геометрии, исключая возможность смещения оси движения. Стоит отметить, что параллельность определяется не по корпусу, а распредвалу. Каждый цилиндр протачивается отдельно, предполагая небольшую скорость вращения резца. По окончанию работ проводится сборка блока и его установка на прежнее место.

Цена расточки блока цилиндра

Стоимость работ зависит от особенностей двигателя и количества цилиндров. Также во внимание принимаются геометрические характеристики отверстий, размер расточки и специфика монтажа/демонтажа, разборки/сборки самого блока. Внеплановое (не в рамках ремонтно-восстановительных мероприятий) увеличение диаметра отверстия рассчитывается отдельно.

5 ключевых шагов для правильной подготовки блока и 2 дополнительных процесса

Все мы знаем о многих недавних достижениях в области проектирования рабочих характеристик для традиционного двигателя Pontiac. Они варьируются от новой технологии головки блока цилиндров до множества клапанных механизмов и вращающихся деталей в сборе, наряду с развитием системы зажигания и топливной системы. Имея это в виду, HPP приступает к реализации долгосрочной стратегии по созданию собственного тестового двигателя 455.

Вся цель этого двигателя — стать тем, что в Детройте называют мулом.Говоря языком инженеров, мул-двигатель — это двигатель, который подвергается воздействию различных частей, теорий и условий, чтобы точно определить наилучшую комбинацию компонентов для предполагаемого использования.

Наш мул Pontiac будет посвящен поиску наилучшего сочетания уличных / дорожных деталей с точным и прогрессивным тестированием. Мул будет выполнять только дежурство на стенде. Со временем он будет подвергаться воздействию различных головок цилиндров, распределительных валов, клапанных механизмов, впускных коллекторов, топлива и карбюраторов, а также всего остального, что мы можем придумать.Он будет появляться довольно регулярно, но не во всех выпусках.

Мул будет выполнять только дежурство на стенде. Со временем он будет подвергаться воздействию различных головок цилиндров, распределительных валов, клапанных механизмов, впускных коллекторов, топлива и карбюраторов, а также всего остального, что мы можем придумать.Он будет появляться довольно регулярно, но не во всех выпусках.

И снова HPP будет работать с RaceKrafters Automotive Machine в Ланкастере, штат Пенсильвания. Боб и Крейг Уайз хорошо разбираются в двигателестроении Pontiac и имеют отличные помещения с новейшим двигателестроительным и испытательным оборудованием. Магазин может похвастаться стендом двигателя Stuska с новейшей системой сбора данных и управления Depac, испытательным стендом Super Flow 1020 для разработки головки блока цилиндров и впускного коллектора, камерой Audie Technology Cam Pro Plus для проверки распределительного вала, магазином головки блока цилиндров Serdi для точной резки углы седла клапана и программируемый хонинговальный цилиндр Sunnen SV-10.

Хонинговальный станок Sunnen сможет создавать и контролировать отделку стенок цилиндра так, как инженеры Pontiac никогда не могли себе представить, когда наш блок 455 был отлит в 70-х годах. Это важно, поскольку для значительных достижений в конструкции поршней и колец требуется специальная штриховка. Это позволит нам перенести цилиндрическую стенку в 21 век с помощью новейших технологий.

Хотя основной целью этого упражнения является проверка традиционных деталей двигателя Pontiac, есть очень важный аспект.HPP осознает, что сообщество Pontiac включает не только старые двигатели. Есть много любителей, которые наслаждаются достоинствами новых Pontiac с корпоративной силовой установкой. По этой причине информация, которая будет включена в разделы по механической обработке и сборке программы mule, применима к любому двигателю.

Основы обработки одинаковы независимо от года выпуска двигателя. Таким образом, мы предоставим технический обзор того, как выполняется каждая процедура и ее потребности, а также синергию, которая устанавливается с другими процессами. Цель автора — познакомить читателей с HPP передовой теорией механической обработки. Это не попытка сделать вас машинистом, а установить, как и почему требуются определенные шаги при переделке двигателя.

Цель автора — познакомить читателей с HPP передовой теорией механической обработки. Это не попытка сделать вас машинистом, а установить, как и почему требуются определенные шаги при переделке двигателя.

Распространенная ошибка, которая совершается во время восстановления двигателя, заключается в сокращении процедур. Сколько раз вы слышали, что работа кольца и подшипника определяется как восстановление? Это не реконструкция — это просто работа с кольцом и подшипником.

Для получения точных результатов нам нужно будет перестроить нашего мула на базе 455.Это означает полную разборку и механическую обработку всех критических участков, чтобы вернуть их к новым допускам. Все, что делается с нашим испытательным двигателем, — это то, что потребуется для надлежащей перестройки любого двигателя Pontiac, а не того, который проживет только на динамометрическом стенде.

Когда дело доходит до работы двигателя, вам нужно использовать подход «все или ничего». Либо делай работу правильно, либо живи с мельницей как есть. По опыту автора, всякий раз, когда кто-то пытается сэкономить на работе с машиной, двигатель никогда не выходит из строя и обычно имеет множество проблем, таких как плохой контроль масла, чрезмерный шум или преждевременный отказ.

Либо делай работу правильно, либо живи с мельницей как есть. По опыту автора, всякий раз, когда кто-то пытается сэкономить на работе с машиной, двигатель никогда не выходит из строя и обычно имеет множество проблем, таких как плохой контроль масла, чрезмерный шум или преждевременный отказ.

Желая, чтобы эти праймеры были более ценными для читателя, чем серия сессий на стенде с болтовым креплением, мы начинаем с освещения всех аспектов обработки двигателя, предварительной сборки и окончательной сборки. Это предоставит каждому владельцу Pontiac четкое руководство относительно того, что требуется для правильной сборки двигателя, независимо от того, будет ли это восстановленная силовая установка или же предпринять тотальный штурм.

В этом выпуске мы объясняем, как необходимо работать с блоком двигателя. Следующая партия будет посвящена вращающемуся узлу, а третья — головкам цилиндров. После этого будет проведена предварительная сборка для подтверждения всех размеров, а затем окончательная сборка как одна партия. После этого мул 455 будет обкатан, и базовая мощность, крутящий момент и расход топлива будут определены до того, как будут опробованы другие детали.

После этого будет проведена предварительная сборка для подтверждения всех размеров, а затем окончательная сборка как одна партия. После этого мул 455 будет обкатан, и базовая мощность, крутящий момент и расход топлива будут определены до того, как будут опробованы другие детали.

Этапы 1 и 2: Выравнивание расточки и хонингования

Если отверстия коренных подшипников не выровнены, коленчатый вал не будет вращаться, и нагрузка на подшипник будет неравномерной.Это состояние можно исправить путем растачивания или хонингования седел коренных подшипников до совмещения.

Деформация коренного подшипника происходит из-за циклов нагрева и охлаждения в течение многих лет и тысяч миль использования, которые создают напряжение в блоке. Напряжение вызывает коробление и деформацию блока, что приводит к смещению туннеля коренного подшипника. Поскольку это происходит медленно, коренные подшипники и коленчатый вал обычно компенсируют это неравномерным износом. Но когда устанавливаются отремонтированный или новый коленчатый вал и новые подшипники, они заедают и приводят к быстрому износу, если его не исправить.

Но когда устанавливаются отремонтированный или новый коленчатый вал и новые подшипники, они заедают и приводят к быстрому износу, если его не исправить.

Другой проблемой является растяжение крышки коренного подшипника, которое возникает в результате высоких нагрузок на двигатель. Это может быть вызвано производством чрезмерной мощности, например установкой нагнетателя или комплекта закиси азота. Опять же, поскольку это происходит с течением времени, коренные подшипники обычно компенсируются неравномерным износом.

В зависимости от объема необходимой коррекции, растачивание или хонингование должны быть частью каждого восстановления. Если устанавливаются новые или другие крышки коренных подшипников, то обычно требуется центровочное растачивание для достижения не только прямолинейности, но и надлежащих зазоров для подшипников.Если есть лишь незначительный сдвиг в блоке из-за использования, то его можно исправить с помощью хонингования с выравниванием.

Для центровочного растачивания используется станок с режущей головкой для удаления материала с основных крышек и седла. Напротив, при точении с центровкой используется хонинговальный камень для переконтурирования основных крышек и седла. Седло — это область основного туннеля, которая является частью отливки блока цилиндров.

Дополнительным преимуществом совмещения хонинговальных операций является то, что цех может очень точно устранить выступы, ограничивая при этом количество удаляемого материала.Помните, что масса — это сила двигателя, поэтому чем толще деталь, тем она прочнее. Если отверстия коренных подшипников обесцвечиваются из-за перегрева из-за проблем со смазкой, мастерская может выровнять отверстие. В этих случаях металл обычно закаливается, и хонингование не режет его легко.

Двигатель Pontiac должен иметь центровочную хонинговальную головку после центровочной расточки. Это обеспечивает более точное выравнивание и лучшую отделку задней стороны подшипника до посадки. Выравнивающий хон помещает режущий камень на длинную оправку, в то время как расточный инструмент разрезает каждую головку отдельно.

Выравнивающий хон помещает режущий камень на длинную оправку, в то время как расточный инструмент разрезает каждую головку отдельно.

Шаг 3: Укладка блока

Палуба блока цилиндров — это верхняя часть отверстий, на которые опирается головка блока цилиндров. На этой поверхности часто образуются неровности, которые могут вызвать сжатие и утечку охлаждающей жидкости. Плоскостность деки можно легко проверить с помощью линейки и щупа. Общие технические требования восстановителя заключаются в том, что если максимальная деформация в любой точке превышает 0,002 дюйма, настил требует повторного покрытия. При создании высокопроизводительного двигателя Pontiac эту спецификацию следует сократить как минимум вдвое, а лучше — до нуля.Процедура выполняется на станке с вращающимся резаком.

Терраса описывает обрезку поверхности, на которой будет располагаться прокладка головки блока цилиндров. Это делается для создания плоской поверхности, параллельной средней линии коленчатого вала и под правильным углом к отверстиям цилиндров. На двигателе с высокими характеристиками эта процедура также используется для обеспечения того, чтобы поверхность деки находилась на одинаковой высоте от осевой линии коленчатого вала для каждого отверстия. Он также используется для регулировки степени сжатия или уменьшения площади сжатия — области между верхней частью днища поршня и верхней частью деки.

На двигателе с высокими характеристиками эта процедура также используется для обеспечения того, чтобы поверхность деки находилась на одинаковой высоте от осевой линии коленчатого вала для каждого отверстия. Он также используется для регулировки степени сжатия или уменьшения площади сжатия — области между верхней частью днища поршня и верхней частью деки.

Большинство высокопроизводительных двигателей построены с нулевой декой — в верхней мертвой точке (ВМТ) головка поршня находится на одном уровне с декой. В серийных двигателях Pontiac поршень обычно находится на 0,030 дюйма в канале ствола в ВМТ. Это называется отрицательной высотой настила. При положительной высоте деки поршень выступает из отверстия в ВМТ.

Помимо регулировки высоты настила, на этот размер влияют и другие условия. К ним относятся высота профиля поршня (положение пальца), длина между центрами шатуна, положение коленчатого вала в блоке и индекс шатунной шейки.

При снятии металла с блока V-образного двигателя головка блока цилиндров будет расположена ближе к коленчатому валу. В результате впускной коллектор будет подогнан по-другому, что может потребовать корректирующих действий.

В результате впускной коллектор будет подогнан по-другому, что может потребовать корректирующих действий.

При настилке блока важно добиться особого качества поверхности. Вопреки распространенному мнению, очень гладкая поверхность нежелательна для хорошего уплотнения прокладки головки блока цилиндров. Стандарт, используемый для измерения шероховатости поверхности — микродюйм. Один микродюйм равен одной миллионной дюйма.Никакая поверхность никогда не бывает идеально гладкой. На обработанной поверхности есть тысячи мельчайших бороздок разной глубины, которые не видны глазом.

Для измерения чистоты поверхности используется профилометр. Этот инструмент перемещает иглу вперед и назад по проверяемой области и автоматически вычисляет среднюю глубину канавок. Он читается в RMS для среднеквадратичного значения. Чем выше RMS, тем грубее отделка поверхности. Например: зеркальная глазурь имеет среднеквадратичное значение от 5 до 7. Обычная чистота поверхности настила будет 30 RMS для алюминия и 60 RMS для чугуна. Обычно лучше всего отделывать деку до поверхности, рекомендованной производителем прокладки головки блока цилиндров. Эта информация легко доступна, но почти никогда не упоминается.

Обычно лучше всего отделывать деку до поверхности, рекомендованной производителем прокладки головки блока цилиндров. Эта информация легко доступна, но почти никогда не упоминается.

Этапы 4 и 5: растачивание и хонингование

Растачивание цилиндров — это процедура, при которой материал удаляется по окружности отверстия с помощью режущей коронки. Хонингование доводит отверстие цилиндра до окончательного размера, одновременно подготавливая надлежащую поверхность для уплотнения поршневого кольца и контроля уровня масла. Процедура хонингования выполняется с помощью камня, который бывает разной зернистости.

Растачивание выполняется расточным станком или расточной оправкой. Расточная оправка так же точна, как и расточной станок, но требует больше усилий для оператора, чем автоматизированный расточный центр.

По мере того, как поршень поднимается и опускается в отверстии, он будет изнашивать цилиндр неравномерно. Это результат нагрузки на поршень и стенку цилиндра, когда коленчатый вал поворачивается по дуге вращения, а шатун меняет направление. Это называется износом отверстия со стороны упора.Кроме того, цикл нагрева и охлаждения, а также искажение из-за затяжки головки блока цилиндров — все это способствует образованию конических и некруглых отверстий. Машинист сначала измерит отверстие и проверит конусность и концентричность. На основании его выводов будет принято решение растачивать и затачивать блок, либо просто шлифовать цилиндры.

Это результат нагрузки на поршень и стенку цилиндра, когда коленчатый вал поворачивается по дуге вращения, а шатун меняет направление. Это называется износом отверстия со стороны упора.Кроме того, цикл нагрева и охлаждения, а также искажение из-за затяжки головки блока цилиндров — все это способствует образованию конических и некруглых отверстий. Машинист сначала измерит отверстие и проверит конусность и концентричность. На основании его выводов будет принято решение растачивать и затачивать блок, либо просто шлифовать цилиндры.

При растачивании блока требуются новые поршни увеличенного размера. Обычные сквозные отверстия — 0,030, 0,040, 0,060 дюйма. Поршни на заказ обычно изготавливаются практически любого размера, но, как правило, они стоят в два-три раза дороже стандартных деталей.

Распространенная ошибка, которую допускают многие энтузиасты, — просто заточить цилиндр. Хонинговальный станок не имеет возможности снова сделать отверстие круглым, он просто полирует и контурирует уже имеющийся профиль. Если отверстия в хорошем состоянии, как гоночный двигатель, который обновляется раз в год или два, то эта процедура верна. Но на Pontiac с большим пробегом только хонингование приведет к двигателю с плохим кольцевым уплотнением, высоким расходом масла и неутешительной мощностью.

Если отверстия в хорошем состоянии, как гоночный двигатель, который обновляется раз в год или два, то эта процедура верна. Но на Pontiac с большим пробегом только хонингование приведет к двигателю с плохим кольцевым уплотнением, высоким расходом масла и неутешительной мощностью.

Во время процедуры растачивания на вращающуюся режущую головку крепится инструментальная насадка.Большинство бурильных машин прикрепляются к поверхности блочной деки и ориентируются с нее. Здесь вы можете понять, почему важно, чтобы колода была верной, прежде чем она станет скучной. Любая ошибка будет перенесена на концентричность отверстия. Некоторые производители двигателей используют сверлильный станок, который центрируется от опор коренных подшипников.

Большинство механических мастерских растачивают цилиндр до нескольких тысячных от конечного размера, а затем получают желаемый размер путем хонингования. Когда на двигателе установлен поршень, возникает дополнительный зазор, который определяется как размер поршня до стенки (цилиндра). Эта спецификация предоставляется производителем поршня и определяется скоростью расширения поршня при нагревании. Литые поршни меньше расширяются и обычно имеют зазор между поршнем и стенкой 0,002 дюйма. Для некоторых поршней с коваными гонками потребуется зазор 0,006 дюйма. Как видите, поршень необходимо идентифицировать перед выполнением расточки.

Эта спецификация предоставляется производителем поршня и определяется скоростью расширения поршня при нагревании. Литые поршни меньше расширяются и обычно имеют зазор между поршнем и стенкой 0,002 дюйма. Для некоторых поршней с коваными гонками потребуется зазор 0,006 дюйма. Как видите, поршень необходимо идентифицировать перед выполнением расточки.

Процедура хонингования — это отдельная задача, для которой требуется специальный станок. Если в магазине, в который вы идете, нет какого-то хонинговального станка и вы хотите использовать дрель с прикрепленным к нему хоном, бегите оттуда.Качество заточки будет определять кольцевое уплотнение, срок службы кольца и расход масла в двигателе. Существует два типа станков для хонингования: с ручным управлением и с автоматическим ходом. Наиболее желательным является автоматический ход, так как машина будет затачивать цилиндр с одинаковой скоростью на каждом проходе. Ход с ручным управлением может быть таким же хорошим, но требует от оператора более высокого уровня квалификации.

Хонингование создаст необходимую штриховку на стенке цилиндра.Обычно это результат использования нескольких камней. Например, машинист может отшлифовать отверстие с точностью до 0,005 дюйма от конечного размера, используя камень зернистостью 180, а затем переключиться на более мелкое зерно 280 или 320 для чистовой обработки. Многие используют профилометр для контроля качества и определения полученной штриховки. При правильном использовании камень с зернистостью 280 даст приблизительное среднеквадратичное значение чистоты 20. Камень с зернистостью 320 даст результат, близкий к среднеквадратичному значению 15.

Лучшая процедура — использовать крутящий момент или пластину напряжения во время хонингования.Это приспособление предназначено для крепления к деке блока и имитации деформации отверстия, создаваемой нагрузкой от установленной головки блока цилиндров. Если торсионная пластина не используется, то диаметр отверстия будет измеряться согласно спецификации в ненапряженном состоянии, но при установке головок цилиндров он будет слегка деформироваться. Проблема с пластинами крутящего момента в том, что они относительно дороги и применяются в каждом семействе двигателей.

Проблема с пластинами крутящего момента в том, что они относительно дороги и применяются в каждом семействе двигателей.

Между различными процедурами машинист часто моет блок, чтобы удалить металлическую стружку и смазочно-охлаждающую жидкость.После окончательной мойки блок откладывают в сторону и закрывают полиэтиленовым пакетом, чтобы не допустить попадания грязи и влаги. Только что обработанные поверхности очень подвержены ржавчине.

Есть и другие процедуры, которые можно выполнять с блоком двигателя Pontiac, например, снятие напряжения посредством вибрации или замораживания с помощью криогеники. Они имеют реальную ценность и эффективно снимают остаточное термическое напряжение в процессе обработки.

Термическое напряжение возникает при неконтролируемом охлаждении.Механическое напряжение возникает в результате резки, растачивания или разрывов металла. Когда блок растачивается, возникает механическое напряжение наряду с термическим. Хонингование создаст небольшое тепловое напряжение. Было обнаружено, что термическое напряжение со временем более разрушительно для стабильности размеров, чем его механический аналог.

Хонингование создаст небольшое тепловое напряжение. Было обнаружено, что термическое напряжение со временем более разрушительно для стабильности размеров, чем его механический аналог.

Проблема с этими услугами в том, что они довольно дороги и требуют доставки блока на предприятие. Удаление любых остаточных термических напряжений сделает блок более устойчивым.Для нашей цели создать двигатель уличного / уличного стиля, HPP решила, что снятие напряжения — это не вариант, приобретаемый среднестатистическим энтузиастом. В диапазоне лошадиных сил, в котором мы хотим работать, стабильность блока не будет большой проблемой.

Еще одна процедура, которая дает преимущество, но было бы излишним для уличного двигателя, — это установка втулок в отверстия подъемника. Это сделано для того, чтобы толкатель клапана располагался прямо над выступом распределительного вала.

Большинство, если не все очень мощные гоночные двигатели имеют втулки для отверстий подъемника. Это не означает, что в производственном блоке отверстия подъемника не выровнены, но из-за незначительных отклонений отливки и термического напряжения, а также других факторов может быть небольшая ошибка.

Это не означает, что в производственном блоке отверстия подъемника не выровнены, но из-за незначительных отклонений отливки и термического напряжения, а также других факторов может быть небольшая ошибка.

RaceKrafters оборудован для того, чтобы заглушить отверстия подъемников Pontiac, но, опять же, это не соответствует тому, что было бы сделано на уличном / полосовом двигателе мощностью менее 500 л.с. Стоимость перевешивает выгоду в этом приложении. Мы хотим, чтобы наше тестирование отражало динамику реального мира, а не входило в область, недоступную для большинства читателей.

После завершения механической обработки блока цилиндров следующая партия будет включать в себя вращающийся узел — поршни, шатуны и коленчатый вал.

Выражаясь техническим языком, двигатель мула подвергается воздействию различных частей, теорий и условий для точного определения наилучшей комбинации компонентов для предполагаемого использования.

— повлияет ли расточка цилиндра на его долговечность в дальнейшем?

Избыточное растачивание цилиндра — это процесс, обеспечивающий чистоту стенки цилиндра, обеспечивающую уплотняющую поверхность для сопряжения колец. Часто, когда двигатель стареет и изнашивается, на поверхности стенок цилиндра появляются потертости. Это пример стенки цилиндра с потертостями:

После расточки и хонингования цилиндр должен выглядеть примерно так:

На картинке вы видите штриховку.Это вызвано операцией хонингования и помогает кольцам «усесться» во время перерыва в процессе. Когда используется термин «седло», это означает, что кольцо слегка изношено, позволяя ему соприкасаться со стенкой цилиндра и образовывать уплотнение, которое удерживает сжатие в цилиндре / камере сгорания, а также не пропускает масло. Вторичная цель расточки цилиндра — убедиться, что он полностью круглый. Чтобы сделать это правильно, в магазине следует использовать торсионную пластину, которая прикрепляется к деке во время расточки и окончательного хонингования.Это имитирует прикрепление головки к блоку во время процесса, поэтому, когда головка окончательно прикреплена, учитываются все небольшие отклонения, и цилиндр становится настолько близок к круглому, насколько это возможно.

Вторичная цель расточки цилиндра — убедиться, что он полностью круглый. Чтобы сделать это правильно, в магазине следует использовать торсионную пластину, которая прикрепляется к деке во время расточки и окончательного хонингования.Это имитирует прикрепление головки к блоку во время процесса, поэтому, когда головка окончательно прикреплена, учитываются все небольшие отклонения, и цилиндр становится настолько близок к круглому, насколько это возможно.

Я предполагаю, что степени сжатия изменятся, так что механики делают, чтобы компенсировать изменение размеров цилиндров?

Статическая степень сжатия (CR) может быть несколько изменена при растачивании цилиндра. Это связано с небольшой разницей в диаметре отверстия.При проведении расчетов CR необходимо учитывать новый объем увеличенного цилиндра. Даже при небольшом общем количестве, которое наблюдается, когда поршень находится в верхней мертвой точке (ВМТ), изменение будет, даже незначительное. Скорее всего, будут другие факторы, которые будут иметь большее значение для CR, чем это, например, объем тарелки или купола поршня, размер камеры сгорания и толщина прокладки головки блока цилиндров.

Скорее всего, будут другие факторы, которые будут иметь большее значение для CR, чем это, например, объем тарелки или купола поршня, размер камеры сгорания и толщина прокладки головки блока цилиндров.

Они используют старый поршень или покупают новый?

Если вы переточили цилиндр, необходимо использовать новый поршень.Когда зазоры поршня до стенки измеряются в тысячных долях дюйма (или субмиллиметра), и вы расточили цилиндр на +010 дюймов (или +030 дюймов или что-то еще), то для старого поршня слишком большой зазор. восполнить слабину. Скорее всего, если цилиндр изношен, это обычно связано с комбинацией поршня и колец, вызвавшей его. Цилиндр отдает так же хорошо, как и берет, поэтому в большинстве случаев эти детали также изнашиваются. Новые поршни — это данность.

Каковы недостатки переточки цилиндра?

Избыточное растачивание цилиндра имеет лишь несколько незначительных недостатков.Расточив цилиндр, вы сделали его стенку тоньше. В некоторых случаях, в зависимости от блока, это может привести к перегреву. Некоторые блоки склонны к растрескиванию цилиндров после переточки. В таких случаях вам необходимо убедиться, что стены проверены звуком, чтобы убедиться, что толщина стен может поддерживать ваши цели по мощности. Нет смысла растачивать блок, просто чтобы он вышел из строя через короткий промежуток времени.

В некоторых случаях, в зависимости от блока, это может привести к перегреву. Некоторые блоки склонны к растрескиванию цилиндров после переточки. В таких случаях вам необходимо убедиться, что стены проверены звуком, чтобы убедиться, что толщина стен может поддерживать ваши цели по мощности. Нет смысла растачивать блок, просто чтобы он вышел из строя через короткий промежуток времени.

Кроме этого, я могу вспомнить еще один недостаток — это стоимость работы с машиной.На самом деле, однако, в большинстве случаев гораздо дешевле выполнить работу машины, чем получить новый блок. Если бы вы получили новый блок, вам все равно пришлось бы работать с ним на машине. Кроме того, использованные блоки на самом деле лучше в большинстве случаев (при условии, что они считаются конструктивно прочными) из-за того, что они состоят из . Когда блок прошел несколько тысяч циклов нагрева / охлаждения при нормальном использовании, металл в блоке становится более выровненным, что снижает образование центров напряжения. Скажу сразу, металл становится счастливее .

Скажу сразу, металл становится счастливее .

В целом, у чрезмерного отверстия действительно нет недостатков, если блок может его выдержать. Обычно гораздо дешевле сделать это и отремонтировать двигатель, чем купить новый или, в большинстве случаев, найти / купить подержанный двигатель. Очевидно, это займет больше времени, но в большинстве случаев конечный продукт того стоит.

Установка гильз цилиндров | KnowYourParts

Поврежденные и изношенные блоки цилиндров из чугуна и алюминия давно ремонтируются с использованием сухих гильз.Установка ремонтной втулки часто может спасти блок, если цилиндр имеет чрезмерный износ конуса или имеет трещины, царапины или другие повреждения, а также растачивание поврежденного цилиндра. Аналогичным образом, чтобы восстановить цилиндры до новых размеров, все цилиндры в блоке могут быть заменены втулками, если все цилиндры сильно изношены.

Основным преимуществом использования втулок перед растачиванием цилиндров и установкой поршней и колец увеличенного размера является экономия средств за счет отсутствия необходимости замены поршней и колец. Кроме того, многие блоки слишком тонкие, чтобы надежно выдерживать растачивание без втулок. И если мы говорим об алюминиевом блоке со встроенными железными втулками, обработка исходных втулок и установка новых (мокрых или сухих) может быть единственным способом сохранить (или изменить) блок.

Кроме того, многие блоки слишком тонкие, чтобы надежно выдерживать растачивание без втулок. И если мы говорим об алюминиевом блоке со встроенными железными втулками, обработка исходных втулок и установка новых (мокрых или сухих) может быть единственным способом сохранить (или изменить) блок.

Рабочие характеристики

Для высокопроизводительных применений муфты также имеют ряд преимуществ. Смещение блока цилиндров ограничено расстоянием между центрами отверстий и толщиной отливки.Если блок представляет собой отливку из толстых стенок, вы можете увеличить рабочий объем двигателя, растачивая цилиндры для увеличения размера и / или используя кривошип. Шатуны Stroker популярны, потому что требуют меньшего количества модификаций. Кривошипы с длинным ходом хороши для низкого крутящего момента, но конфигурация с коротким ходом и большим отверстием под квадрат лучше подходит для высоких оборотов. Следовательно, если вы создаете двигатель с высокими рабочими характеристиками, вы можете захотеть увеличить размер отверстия, а не полагаться на увеличенный ход для создания большей мощности.

Если вы устанавливаете сухие гильзы в блок для увеличения рабочего объема, вы можете удалить только определенное количество металла, прежде чем у вас закончится блок для поддержки больших гильз цилиндра. Один из способов преодолеть этот предел — выполнить преобразование мокрой муфты. Имеющиеся цилиндры подвергаются механической обработке и на их место устанавливаются мокрые гильзы. Установка требует значительных модификаций блока и точной обработки с ЧПУ, чтобы он мог работать с мокрыми втулками, но результаты того стоят.Поскольку охлаждающая жидкость находится в прямом контакте с внешней стороной рукава, мокрые рукава обычно могут выдерживать гораздо более высокие мощность и тепловые нагрузки. Следовательно, вы получаете повышенную прочность и надежность, а также больший рабочий объем. Комплекты для переоборудования мокрых гильз доступны для некоторых импортных двигателей последних моделей, а также для отечественных двигателей V8.

Советы по установке сухих рукавов

Одно из наиболее важных решений, которые вам придется принять при установке сухих рукавов, — это то, какой размер посадки с натягом подходит для конкретного применения. Алюминиевые блоки имеют большее тепловое расширение, чем блоки из чугуна, поэтому они обычно требуют большей посадки с натягом, чтобы муфты не двигались. Итак, сколько помех вам нужно?

Алюминиевые блоки имеют большее тепловое расширение, чем блоки из чугуна, поэтому они обычно требуют большей посадки с натягом, чтобы муфты не двигались. Итак, сколько помех вам нужно?

Ответы зависят от того, кого вы спрашиваете. Разные поставщики гильз давали нам разные рекомендации. Один из упомянутых вышеупомянутых алюминиевых блоков обычно требует посадки с натягом от 0,003˝ до 0,004˝ между безфланцевыми втулками и блоком, чтобы втулки оставались на месте. Если в блок можно установить втулку с фланцем, то вмешательство может вообще не понадобиться.

Другой сказал, что посадка с натягом от .0015˝ до .003˝ — это все, что вам нужно для большинства алюминиевых блоков, и если вы выйдете намного дальше 0,004˝, вы, вероятно, исказите блок. Деформация отверстия — это плохо, потому что оно препятствует тому, чтобы отверстие получилось круглым, когда вы его затачиваете. Это препятствует хорошему уплотнению колец и допускает потери при продувке и сжатии; ни один из них не подходит для выбросов или производительности.

Один поставщик сказал, что они полностью изменили свое мнение о посадке с натягом для некоторых применений в алюминиевых двигателях.Втулки можно установить с минимальным натягом (от 0,0005˝ до 0,001˝) и зафиксировать на месте с помощью анаэробного герметика. На нижнюю треть цилиндра наносится герметик, такой как Loctite 518, чтобы удерживать его на месте и предотвращать миграцию масла вверх между нижним концом втулки и блоком. Все, что попадает между муфтой и блоком (будь то масло, нагар или даже воздух), может помешать хорошей теплопередаче.

Для чугунных блоков с водяным охлаждением общая рекомендация по установке сухих безфланцевых втулок — использовать ок.0015˝ до .002˝ посадки с натягом. Один из способов упростить установку гильзы при одновременном улучшении теплопередачи — слегка заточить цилиндр с помощью песчинок №280 после того, как он будет расточен для установки втулки. Более гладкая отделка внутри отверстия улучшит контакт металла с металлом между втулкой и блоком, когда втулка вставлена на место.

На некоторых двигателях небольшого рабочего объема с воздушным охлаждением (например, мотоциклетных и небольших двигателей) может потребоваться дополнительная посадка с натягом, поскольку цилиндры работают при более высоких температурах.Мы слышали о производителях двигателей, которые использовали посадку с натягом от 0,006˝ до 0,008˝, чтобы гарантировать, что втулки останутся на месте.

Еще нужно иметь в виду, что если вы устанавливаете гильзу только на один поврежденный цилиндр в блоке для его ремонта, втулка может несколько исказить соседние цилиндры, особенно если вы используете большую посадку с натягом. В результате могут возникнуть проблемы с уплотнением колец, потери на сжатие и прорыв в соседних цилиндрах.

Использование торсионных пластин при расточке и хонинговании блока — это один из способов минимизировать или исправить деформацию отверстия цилиндра.Фактически, упорные пластины могут потребоваться на многих тонкостенных блоках (с муфтами или без них) для достижения действительно хорошей обработки отверстия, круглой и прямой. Установите упорную пластину и прокладку головки на блок, а затем затяните болты головки в соответствии со спецификациями перед хонингованием.

Установите упорную пластину и прокладку головки на блок, а затем затяните болты головки в соответствии со спецификациями перед хонингованием.

Измерение интерференции

Чтобы точно определить величину натяга, вам нужны два измерения: средний внешний диаметр (OD) втулок и средний внутренний диаметр (ID) отверстий в блоке.Для измерения этих размеров вам понадобится точный микрометр с внешним диаметром и микрометр с внутренним диаметром или калибр внутреннего диаметра.

Измерьте размер рукава сверху, посередине и снизу. Запишите числа. Затем поверните втулку на 90 градусов и повторите измерение. Усредните вместе все эти числа, чтобы рассчитать средний наружный диаметр муфты.

Затем проделайте то же самое с отверстием. Измерьте верхнюю, среднюю и нижнюю часть, затем поверните калибр или микрофон ID на 90 градусов и повторите. Опять же, усредните числа вместе.Размеры внутреннего диаметра отверстия должны быть меньше размеров внешнего диаметра втулки, чтобы обеспечить посадку с натягом.

Вычтите средний внутренний диаметр отверстия из внешнего диаметра втулки, чтобы определить посадку с натягом.

Простая установка

Старый способ установки сухой втулки заключался в том, чтобы поместить ее в отверстие, положить деревянный брусок поверх втулки и затем вбить его в блок молотком. Возможно, это сработало много лет назад, когда размеры и зазоры не так важны, как сегодня, но такая процедура установки не имеет места в сегодняшних механических цехах.

Рекомендуемый способ установки втулок — охлаждение или замораживание втулок и предварительный нагрев блока. Помещение рукавов в бытовую морозильную камеру обычно приводит к уменьшению их внешнего диаметра примерно на 0,002˝. Упаковка их сухим льдом или опрыскивание жидким азотом приведет к еще большей усадке, обычно около 0,003˝ или около того. Это часто позволяет рукавам сразу же вставлять их с минимальными усилиями или без них, что снижает риск повреждения или деформации рукавов. Небольшой предварительный нагрев блока примерно до 120 градусов также немного откроет отверстия, что упростит установку.Если вам действительно нужно приложить силу, чтобы вставить втулку на место, не ударяйте по ней молотком, а используйте оправку, чтобы вдавить ее.

Небольшой предварительный нагрев блока примерно до 120 градусов также немного откроет отверстия, что упростит установку.Если вам действительно нужно приложить силу, чтобы вставить втулку на место, не ударяйте по ней молотком, а используйте оправку, чтобы вдавить ее.

Вот еще один совет для разработчиков мощных двигателей: снимите напряжение с блока после наложения рукавов, установив блок на вибростол и позволив ему встряхиваться с высокой частотой в течение 15–30 минут. Криогенная обработка блока (замораживание до минус 300 градусов по Фаренгейту ниже нуля в длительном медленном цикле замораживания и оттаивания) — еще один метод, который может снять напряжение с блоков и уменьшить деформацию блока.

Чистовая обработка цилиндров

После установки втулок внутренняя часть цилиндра может быть обработана в соответствии со спецификациями. Для правильной посадки и уплотнения колец требуется отделка, которая обеспечивает хорошую опору для колец, удерживает масло и не требует длительного периода приработки. Для большинства двигателей поздних моделей и двигателей с высокими характеристиками это означает выход на плато.

Для большинства двигателей поздних моделей и двигателей с высокими характеристиками это означает выход на плато.

Обработка отверстия плато — это то, что в конечном итоге образуют все типы колец, когда они полностью установлены, поэтому чем ближе отверстие может быть предварительно обработано до состояния плато, тем меньше изнашиваются кольца и цилиндры при обкатке двигателя, тем лучше кольца будут запечатаны с самого начала, и тем дольше они прослужат.

Для колец из молибдена можно использовать двухэтапный процесс хонингования для достижения плато. Сначала отшлифуйте обычным абразивным материалом на основе карбида кремния с зернистостью # 280. Затем коротко коснитесь отверстий абразивным камнем №400 или несколько раз нанесите на них шлифовальный инструмент или кисть с абразивным нейлоном.

Если цилиндры хонингованы алмазными камнями, вы можете обработать отверстия более мелким алмазом, мелкозернистым абразивным материалом или щеткой.

Если вы не наносите плато на цилиндры, хонингование камнями из карбида кремния зернистостью # 220 хорошо работает с обычным чугуном или хромированными кольцами.Используйте абразивные камни №280 для колец с молибденовым покрытием или абразивные камни от №320 до №400 для молибденовых колец, если двигатель строится для гонок или производительности.

После заточки цилиндров не забудьте очистить их теплой мыльной водой и щеткой, чтобы удалить весь хонинговальный и металлический мусор. Это часто упускаемый из виду шаг, который может в спешке испортить новый набор колец.

Мокрая гильза для дизельного двигателя

Если вы восстанавливаете дизельный или промышленный двигатель с мокрыми гильзами, посадка с натягом не является проблемой.Большинство таких лайнеров представляют собой простую установку со скользящей посадкой, и многие из них предварительно обработаны в соответствии со спецификациями. Тем не менее, вы должны уделять пристальное внимание состоянию расточенных отверстий в блоке, чтобы вкладыши поддерживались должным образом, особенно если двигатель ранее ремонтировался. Если цековка, поддерживающая фланец гильзы, повреждена или корродирована, ее необходимо будет заново обработать, чтобы обеспечить надлежащую поддержку гильзы.

Используйте тип смазки для уплотнений, указанный производителем. Использование неправильного типа смазки может вызвать набухание уплотнения, что помешает правильной установке вкладыша.

Если старые футеровки имеют сильный налет извести или накипи снаружи, необходимо очистить рубашки охлаждения в блоке, а также остальную часть системы охлаждения. Все, что прилипает к внешней стороне лайнера, может препятствовать передаче тепла.

Для многих дизельных двигателей последних моделей требуются гильзы цилиндров с индукционной закалкой из высокопрочного чугуна или другого типа из высококачественного износостойкого сплава железа. Более дешевые материалы не выдержат и, скорее всего, приведут к быстрому износу и преждевременному выходу из строя.Лайнер хорошего качества должен легко прослужить 500 000 миль и более в грузовике повышенной проходимости класса 8.

Выступ гильзы также должен быть правильным для правильного уплотнения прокладки головки блока цилиндров. Если одна гильза цилиндра расположена выше, чем гильзы в соседних цилиндрах, это может повлиять на герметичность.

Гильза цилиндра— Как установить гильзу цилиндра для восстановления блока

Гильза цилиндра — Как установить гильзу цилиндра для восстановления блока Обучение установке гильзы цилиндра — отличный способ спасти блокировку, которая в противном случае оказалась бы ненужной. Основные причины установки гильзы цилиндра в блок — это либо ремонт поврежденного отверстия цилиндра, либо уменьшение размера изношенного цилиндра.Еще одним преимуществом установки гильзы цилиндра на один неисправный цилиндр является дополнительная экономия средств.

Следовательно, не нужно покупать поршни и кольца увеличенного размера. Возможно, вы сможете повторно использовать поршни, и вам нужно будет заменить только кольца. Так что, какова бы ни была причина, это не все плохие новости.Кроме того, многие блоки слишком тонкие, чтобы надежно выдерживать растачивание без втулок. Когда гильза цилиндра устанавливается в чугунный блок, процесс довольно простой и эффективный.

Общие причины установки гильзы цилиндра:- Цилиндр с трещиной

- Деформация цилиндра от двигателя с гидрозамком

- Поврежденный цилиндр из-за упавшего клапана или поврежденного поршня

- Посторонний материал попал в цилиндр (свеча зажигания, разное.частей)

- Вертикальные царапины или вмятины

- Преобразование блока обратно в заводской размер

- Восстановление старых, труднодоступных блоков

Итак, как видите, это довольно распространенная процедура.

Выбор гильзы цилиндра Отображение вариантов выбора гильзы цилиндраНе все гильзы одинаковы. Разные материалы расширяются с разной скоростью, чем другие. В результате это влияет на необходимое измерение прессовой посадки. Всегда спрашивайте своего поставщика рукавов, сколько пресса рекомендуется для его рукава.Производители гильз предлагают широкий диапазон диаметров отверстий. От 2 до 8,5 дюймов и до 24 дюймов в длину. Доступна толщина втулки от 3/32 дюйма до 1/8 дюйма для отверстий до 5-1 / 8 дюйма. Для некоторых специальных применений может быть достигнута толщина стенки втулки 1/16 дюйма и 2 мм.

Основные процедуры Размеры гильзы цилиндраИзмерьте верх-середину-низ рукава, поверните рукав на 90 градусов и снова измерьте верх-середину-низ.Следовательно, среднее значение — это размер гильзы цилиндра. Используйте это измерение для расчета посадки с натягом. Во время транспортировки могло произойти незначительное деформирование рукава. Втулка примет форму после того, как она будет вдавлена в отверстие цилиндра. Небольшая хитрость, помогающая вдавить рукав, — это охладить или заморозить рукав до усадки. Так воткните рукав в морозильную камеру ПОСЛЕ того, как вы его измерили.

Выбор правильной прессовой посадкиПора определить, сколько пресса необходимо для приложения.Обычно .003 для большинства приложений. Имейте в виду, что следует также учитывать прошлый опыт машиниста.

Существует множество факторов, которые влияют на величину давления, необходимого для удержания втулки на месте:

- Местоположение повреждения, трещины или отверстия.

- Отсутствие длинной трещины или большого фрагмента снижает давление, так как повреждение откроется под нагрузкой. Увеличивайте или уменьшайте силу нажатия в зависимости от того, что герметизирует повреждение.

- Материал и прочность блока.

- (алюминиевый кувшин с воздушным охлаждением в сравнении с блоком с высоким никелевым покрытием и облегченная конструкция по сравнению с литым блоком жесткого типа).

- Если вы устанавливаете гильзу только на один поврежденный цилиндр, гильза может деформировать соседние цилиндры.

Остановите расточный инструмент на 1/8 ″ до 1/2 ″ (в зависимости от типа блока, хода поршня, расположения масляного кольца, длины трещины и т. Д.) снизу цилиндра, чтобы оставалась ступенька (уступ), на которой могла бы сесть втулка. В результате головка блока цилиндров будет удерживать гильзу сверху. Расточите блок до размера, подходящего для втулки. Смените фрезу расточного станка на заостренный инструмент.

Чтобы выровнять ступеньку / уступ, установите инструмент примерно на 0,010 дюйма (на сторону) меньше, чем был просверлен блок. Слегка срежьте часть фаски, пока резак не достигнет плоскости или верхней части ступеньки / уступа. Это позволяет втулке полностью прилегать к ступеньке / кромке, а не частично на скошенных кромках.

Установка гильзыРекомендуемый способ установки втулок — охлаждение или замораживание втулок и предварительный нагрев блока. Помещение рукавов в бытовую морозильную камеру обычно приводит к уменьшению их внешнего диаметра примерно на 0,002˝. Упаковка их сухим льдом или опрыскивание жидким азотом приведет к еще большей усадке, обычно около 0,003˝ или около того.

Это часто позволяет рукавам сразу войти в них с минимальным усилием или без него. В результате снижается риск повреждения или деформации рукавов.Небольшой предварительный нагрев блока примерно до 120 градусов также немного откроет отверстия, что упростит установку. Если вам нужно приложить силу, чтобы вставить втулку на место, не бейте по ней молотком! Для вдавливания используйте оправку.

Нанесите состав фиксатора втулки по вашему выбору (необязательно, если не ремонтируете треснувший блок) на внешний диаметр втулки.

Подготовка палубыВажное примечание: Если блок был снабжен муфтой из-за трещины или испытания на герметичность, блок необходим.Убедитесь, что ваш ремонт не протекает.

Обрежьте излишки материала втулки с верхней части блока (с нижней плоскостью расточного инструмента, если есть много материала). Длинным острым напильником удалите все выступы втулки, которые могут вызвать проблемы с прокладкой головки, или обработайте блок фрезой. Если вы не хотите измельчать блок, вы можете попробовать побить камнями верхнюю часть блока в качестве последнего штриха. Мне нравится использовать твердый камень для сковороды или мягкий камень для заточки ножей.Наконец, снимите фаску с верхнего внутреннего диаметра рукава.

Заключение Отточить цилиндр двигателя с торсионной пластинойГильзы цилиндров поставляются с завода с такой же внутренней отделкой. Итак, вам придется расточить и отточить рукав до нужного размера. Использование торсионных пластин при расточке и хонинговании блока — это один из способов минимизировать или исправить деформацию отверстия цилиндра. Фактически, упорные пластины могут потребоваться на многих тонкостенных блоках (с муфтами или без них) для достижения действительно хорошей обработки отверстия, круглой и прямой.

Поделитесь новостями DannysEnginePortal.com

Блоки цилиндров — обзор

Двухтактные среднеоборотные двигатели