Почему турбина «гонит» или «ест» масло?

Если турбина «ест» или «гонит» масло, это свидетельствует о поломке и необходимости скорого ремонта или даже замены агрегата. Изношенные элементы турбины приводят к потере мощности, спаду динамики автомобиля, необходимости доливать масло через каждую тысячу километров пробега.

Турбины гонит масло, если любой фактор нарушает нормальные процессы: будь то подача воздуха, работа подшипников или вращение вала. Причины увеличения расхода масла не всегда в турбине. Они могут быть прямыми и косвенными. Важно разобраться и найти их, иначе даже замена турбокомпрессора не решит проблему.

Турбина ест масло: простые причины

Для начала нужно исключить их. Устранение простых причин несложное и незатратное. Что нужно сделать:

- Проверить на чистоту воздушный фильтр, при необходимости заменить.

- Проконтролировать чистоту заборного патрубка.

- Убедиться в герметичности корпуса фильтра. Если она была нарушена — придется снимать и чистить все патрубки и впускной коллектор.

Если все в порядке, а проблема продолжается — нужно убедиться, что в систему залито подходящее масло. Если это не так или уровень масла недостаточный, турбина выйдет из строя. Важна и своевременная замена. Чтобы увеличить ресурс агрегата, нужно менять масло по рекомендациям производителя, а лучше — на 10% чаще (например, через 9 тыс. км вместо рекомендованных 10 тыс.).

Турбина может гнать масло из-за забитых подводных масляных патрубков. Поэтому важно убедиться в их чистоте. Они забиваются из-за несвоевременной замены смазки.

Турбина гонит масло: сложные причины

Несколько факторов, из-за которых может возникать рассматриваемый эффект:

- износ компонентов маслонасоса, износ трущихся деталей мотора;

- сухой старт турбины из-за неправильной установки;

- длительный простой авто;

- загрязнение смазки;

- утечка масла из-за обрыва маслопровода;

- неисправность редукционного клапана.

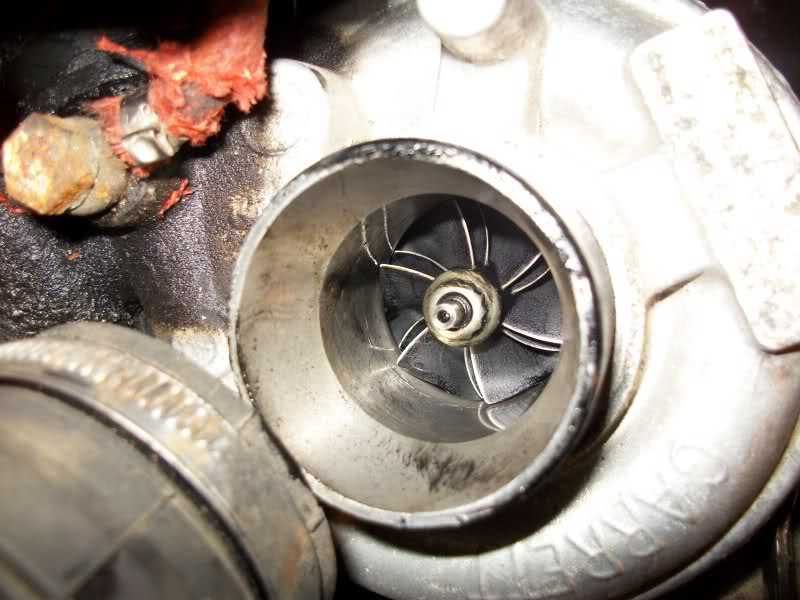

К сложным причинам относят механические повреждения турбокомпрессора: например, в результате удара при ДТП или из-за попадания на лопасти постороннего предмета. Обычно это свидетельствует о необходимости замены турбины: ремонту турбина она не подлежит.

Обычно это свидетельствует о необходимости замены турбины: ремонту турбина она не подлежит.

Утечка масла из турбины: почему это происходит

Часто причина именно в утечке, и не всегда она связана с дефектами агрегата. Причины:

- уровень масла выше нормы;

- давление внутри мотора из-за износа цилиндро-поршневой группы;

- засорение катализатора;

- уменьшение диаметра сливного патрубка.

Как не допустить проблемы

Чаще всего турбина ест масло из-за превышения уровня давления в картере мотора. Чтобы это не происходило, нужна профилактика:

- замена масла и фильтра по графику;

- диагностика воздушного фильтра, даже когда еще не отработан его ресурс;

- регулярный осмотр воздушного патрубка, крышки корпуса;

- чистка патрубков, идущих от турбины;

- использование рекомендованного производителем масла, фирменных фильтров.

Течет турбина: что делать

Ответ один: заехать на СТО и провести профессиональную диагностику турбины. Дело в том, что качественно проверить и сделать восстановление турбины можно только в специализированных условиях, с заводским оборудованием. Обращаться к специалистам лучше незамедлительно: чем раньше обнаружена проблема, тем дешевле (во многих случаях) будет ее решение.

Дело в том, что качественно проверить и сделать восстановление турбины можно только в специализированных условиях, с заводским оборудованием. Обращаться к специалистам лучше незамедлительно: чем раньше обнаружена проблема, тем дешевле (во многих случаях) будет ее решение.

Турбина гонит масло в интеркулер: причины и последствия

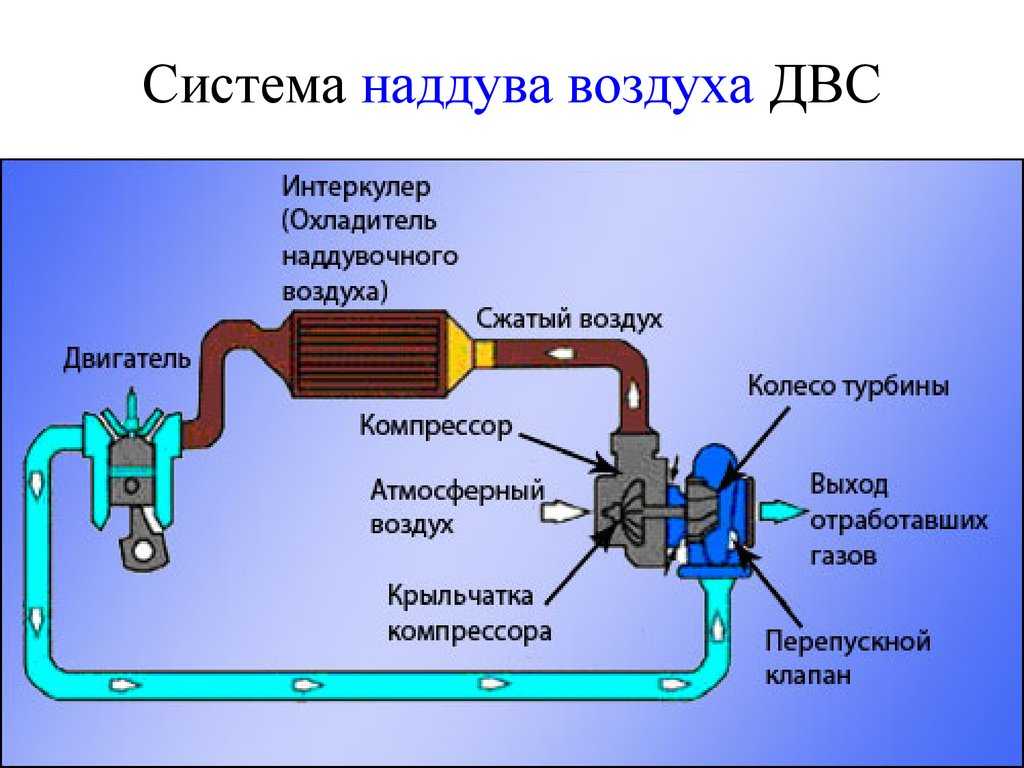

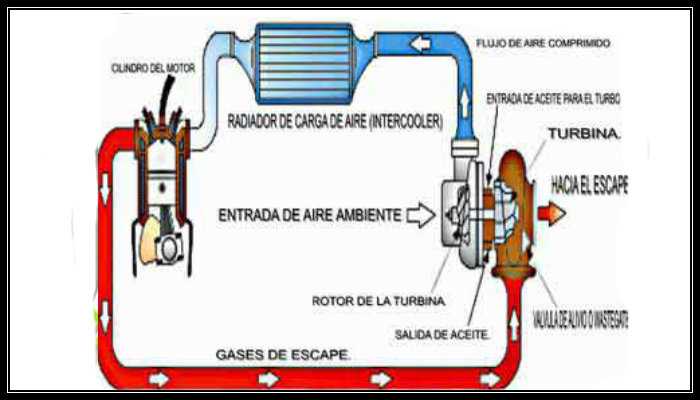

Статистика, которая знает все, говорит о том, что машин с турбированными силовыми установками становится все больше. И это нормально, их использование несет прямые и косвенные выгоды автовладельцу. Применение турбирования позволяет более рационально использовать топливо. Использование турбин позволяет увеличить мощность двигателя без изменения объема камеры сгорания. Это достигается за счет использования сжатого воздуха, нагнетаемого турбиной.

Содержание статьи

- 1 Основной недостаток в работе турбины

- 2 Что необходимо сделать для нормализации давления?

- 3 Интеркулер — что это?

- 4 Виды интеркулеров

- 5 Почему турбина часто гонит масло в интеркулер?

- 6 Основные причины наличия масла в интеркулере

- 6.

1 Дефекты маслопровода

1 Дефекты маслопровода - 6.2 Грязь в маслопроводе

- 6.3 Повреждение воздуховода

- 6.4 Загрязнение фильтра

- 6.

- 7 Последствия загрязнения интеркулера

- 8 Как определить, берёт ли турбина масло

Основной недостаток в работе турбины

Опыт использования турбированных двигателей показывает, что эти агрегаты имеют ряд технических проблем. И одна из них — это течь масла из турбины. И тут надо сказать, что замена турбины не всегда помогает ее устранить. Почему турбина гонит масло? В чем первопричина этой неполадки?

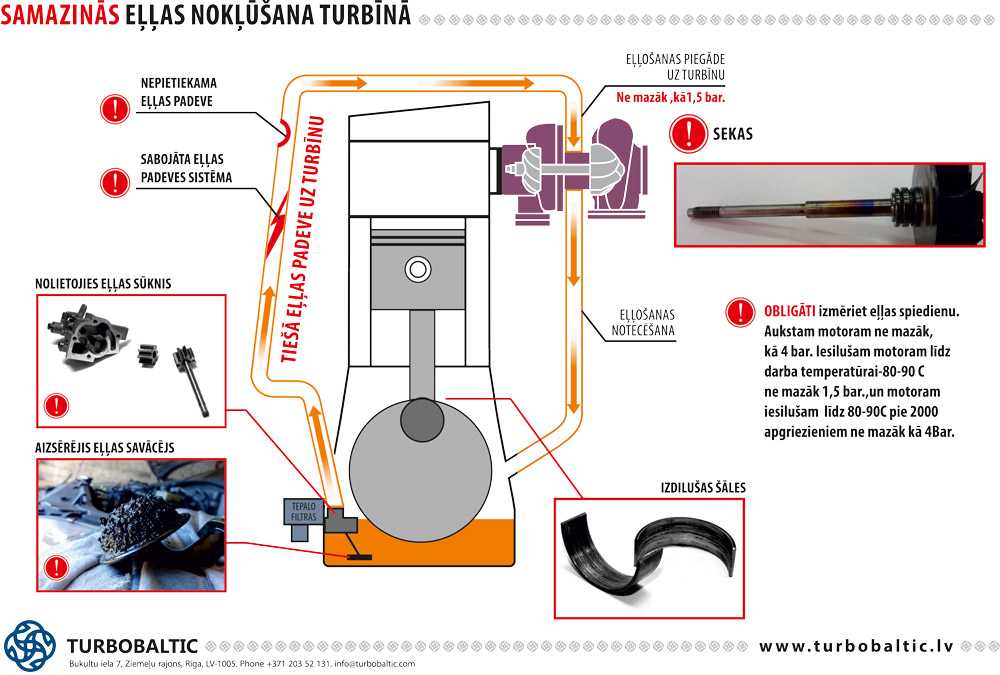

Масло вытекает из турбины только по одной причине — высокого давления. Для проталкивания воздуха ей приходится прикладывать большее усилие. Именно это и служит причиной того, что через подшипники скольжения начинается течь масла.

Что необходимо сделать для нормализации давления?

Для этого, при монтаже турбинного агрегата, необходимо выполнить определенные действия, в частности:

- Выяснить состояние фильтра, в случае если он загрязнен необходимо его или прочистить, или заменить.

- Необходимо проверить состояние коробки воздушного фильтра и заборного патрубка. В случае необходимости их надо будет прочистить.

- Выяснить насколько герметична коробка и крышка фильтра. В случае ее нарушения во внутренние части турбины могут попасть посторонние частицы и это рано или поздно приведет ее к выходу из строя.

- Кроме, вышеперечисленных операций необходимо прочистить все патрубки, установленные в этом агрегате. При сборке необходимо проследить, чтобы внутрь не попали посторонние частицы.

Важно! Если было принято решение о замене турбинного агрегата и не были проведены указанные мероприятия, то вероятность того, что установленная турбина начнет сочиться маслом.

Дополнительные операции, которые необходимо выполнить при обслуживании или замене турбины:

Необходимо заменить моторное масло, залитое в двигатель. Все дело в том, посторонние частицы которые находятся в масле рано или поздно осядут на поверхности подшипников и компрессор через какое-то время будет заклинен.

Важно! Во избежание попадания в масло посторонних частиц недопустимо применять герметизирующие составы. Со временем они высыхают и начинают разрушаться, образуя при этом мелкие твердые частицы.

К сожалению, не все автомобильные слесаря знают и выполняют указанные выше операции. Поэтому приобретая турбину в специализированном магазине необходимо взять инструкцию по монтажу, изучить ее самому и потребовать от механика, устанавливающего компрессор ее четкого соблюдения. При этом не особо важно, компрессор будут заменять в «поле» или на станции технического обслуживания.

Интеркулер — что это?

Работу турбины сопровождает обильное выделение тепла, это приводит к следующим последствиям:

- снижается эффективность работы, для сжатия разогретого воздуха необходимо приложить большие усилия;

- высокий износ узлов и деталей конструкции.

Высока температура и износ деталей и служил основной причиной выхода из строя компрессора. Инженеры придумали выход из этой ситуации и был разработан интеркулер. Его главная задача — обеспечение снижение температуры компрессора до оптимальных величин, например, до 50 — 60 градусов Цельсия.

Инженеры придумали выход из этой ситуации и был разработан интеркулер. Его главная задача — обеспечение снижение температуры компрессора до оптимальных величин, например, до 50 — 60 градусов Цельсия.

По внешнему виду это устройство напоминает радиатор охлаждения, по сути, которым он и является.

Использование этого устройства охлаждения приводит к снижению производительности компрессора, так как его устанавливают на пути движения воздуха — это приводит к снижению параметров давления воздуха.

Виды интеркулеров

В автомобилестроении используют два типа этих охлаждающих устройств:

- воздушный;

- жидкостный.

В первом исполнении охлаждение происходит за счет потока воздуха. Во втором для снижения температуры компрессора используют охлаждающие составы.

Охладители, относящиеся к первому типу, получили самое широкое распространение. Их устанавливают практически на всех серийно выпускаемых двигателях.

Почему турбина часто гонит масло в интеркулер?

Чтобы ответить на этот вопрос и узнать причины из-за которых турбина гонит масло, необходимо провести тщательную диагностику компрессора авто. Это необходимо сделать как можно быстрее. Лучше всего диагностику проводить на станции технического обслуживания.

Это необходимо сделать как можно быстрее. Лучше всего диагностику проводить на станции технического обслуживания.

Масло применяют для уменьшения трения между деталями компрессора. В противном случае произойдет быстрый их износ и как следствие будет необходимо их заменять. Масло поступает в турбину из двигателя. Кстати, его надо менять несколько чаще чем предусмотрено в технической документации.

При обнаружении масла в интеркулере компрессора автомашину необходимо загнать на смотровую яму или на гидравлический подъемник. Затем необходимо демонтировать защиту картера двигателя и внимательно осмотреть открывшиеся внутренности для обнаружения дефектов. Для осмотра необходимо максимально полное освещение.

Основные причины наличия масла в интеркулере

Среди базовых причин можно назвать следующие:

Дефекты маслопровода

Необходимо оценить вид и состояние маслопровода. Он размещен между картером силовой установки и турбиной. Через него масло поступает из картера в компрессор. Для производства этой трубки, достаточно сложной формы, применяют сталь, которая должна оказывать большое сопротивление деформации. Но воздействие внешних факторов может привести к изменению ее формы и как следствие к нарушению ее нормальной работы. То есть снижается пропускная способность и того количества масла, поступающего через нее не хватает для эффектной работы компрессора. Это приводит к росту давления масла и в результате турбина гонит масло в интеркулер

Для производства этой трубки, достаточно сложной формы, применяют сталь, которая должна оказывать большое сопротивление деформации. Но воздействие внешних факторов может привести к изменению ее формы и как следствие к нарушению ее нормальной работы. То есть снижается пропускная способность и того количества масла, поступающего через нее не хватает для эффектной работы компрессора. Это приводит к росту давления масла и в результате турбина гонит масло в интеркулер

При осмотре необходимо обратить на внешний вид маслопровода. Если заметны следы деформации, то необходимо его заменить.

Грязь в маслопроводе

Чем старше автомашина, тем больше можно найти явных и скрытых неполадок. К ним относят и попадание моторного масла в охладитель турбины. Еще одной причиной этого может быть наличие грязи в маслопроводе. С течением времени и использования не вовремя замененного масла приводит к образованию на внутренней полости наслоений, которые, в свою очередь, заужают рабочий диаметр маслопровода. Что, разумеется, приводит к скачку давления масла во впускном коллекторе. Устранить этот дефект просто. Необходимо демонтировать маслопровод и тщательно его промыть. Для этого можно использовать различные моющие средства. При этом целесообразно заменить масло в двигателе.

Что, разумеется, приводит к скачку давления масла во впускном коллекторе. Устранить этот дефект просто. Необходимо демонтировать маслопровод и тщательно его промыть. Для этого можно использовать различные моющие средства. При этом целесообразно заменить масло в двигателе.

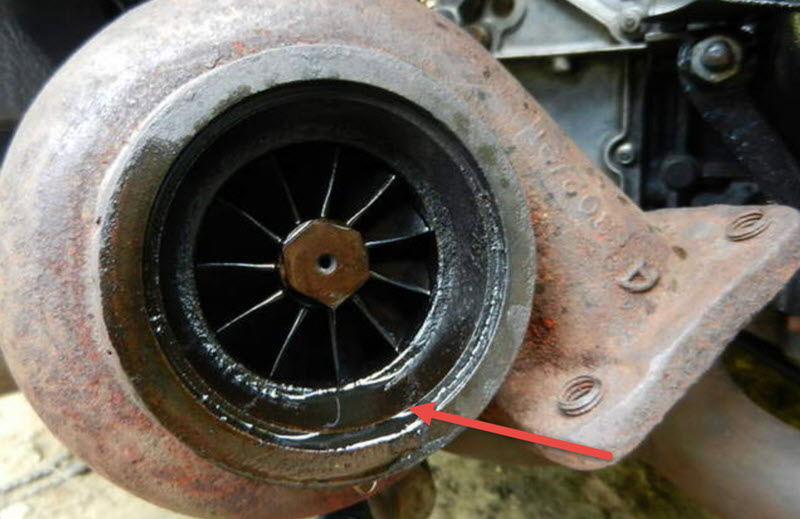

Повреждение воздуховода

При эксплуатации автомобиля может произойти всякое, в том числе и повреждение воздуховода. Таким образом, в его корпусе могут появиться трещины, которые способствуют созданию зоны разряжения, то есть с пониженным давлением. Наличие такой зоны приводит к тому, что масло, из объема с высоким давлением устремляется туда где оно имеет меньший размер.

Под воздействием масла, начинается разрушение прокладок и уплотнений. Таким образом, зона низкого давления расширяется и это приводит к тому, что засорение интеркулера маслом происходит лавинообразно.

Если повреждения носят некритичный характер, то их можно исправить, если нет, то эту деталь необходимо заменить, причем при этом не стоит затягивать время, так как вырастут расходы на очистку турбокомпрессора.

Загрязнение фильтра

Некоторые автовладельцы пренебрегают значение чистоте воздушного фильтра. А между тем ему принадлежит ведущая роль в обеспечении штатной работы турбонаддува. Воздух в котором содержатся механические вкрапления, микрочастицы масла может привести к нарушению в работе компрессора. Если воздушный фильтр не может выполнить качественную очистку поступающего воздуха и подачу его в необходимом объеме, то в результате произойдет образование зоны низкого давления, к чему это приводит, было рассказано в предыдущем разделе, т.е турбина погонит масло в систему охлаждения. Водитель по обыкновению не замечает течения этого процесса, а между тем процесс попадания масла в компрессор набирает обороты.

Последствия загрязнения интеркулера

Наличие масла в приводит к снижению качества охлаждения системы наддува, что в итоге приведет к перегреву компрессора. Этого можно избежать поняв почему турбина компрессора гонит масло в интеркулер.

Как определить, берёт ли турбина масло

youtube.com/embed/-hHPeWtK85M?feature=oembed» frameborder=»0″ allowfullscreen=»»>Выявление основной причины образования лака

Окисление происходит в результате термического воздействия смазочного масла, а побочные продукты окисления могут привести к образованию лака в гидравлических системах управления и системах смазочного масла.

Рисунок 1а. Лак на валу

Доктор Акира Сасаки, консультант и бывший управляющий директор Kleentek Corporation, провел новаторское исследование основных причин образования нагара в масле для газовых турбин.

В частности, он исследовал фильтры гидравлического управления и смазочного масла газовой турбины, чтобы определить их роль в образовании нагара, а также причины возникновения искровых разрядов, возникающих в результате накопления статического заряда в системе. Исследование включало в себя проверку газовой турбины GE 9FA, на которой наблюдалось сильное лакокрасочное покрытие.

Рисунок 1б. Лакированный фильтр-карандаш

Хотя в исследовании рассматривалась газовая турбина, выводы относятся как к газовым, так и к паровым турбинным системам, а также к системам гидравлического управления и смазки.

Рис. 2. Искровой разряд в масляном резервуаре

Применение газовых турбин

Жесткость рабочей среды для газотурбинного масла увеличилась по мере разработки турбин для повышения эффективности и минимизации капитальных затрат. Это может привести к повышенным температурам воспламенения (следовательно, более высоким рабочим температурам масла) и использованию общего масляного резервуара, часто объединяющего масло подшипника турбины с управляющим маслом.

В некоторых случаях единственный масляный резервуар может также подавать герметик для сжатых газов (таких как водород) и подавать масло для гидростатической подъемной силы, когда турбина включена. Эти суровые условия эксплуатации, особенно высокая цикличность работы и высокие температуры, вызывают образование нагара.

Эти суровые условия эксплуатации, особенно высокая цикличность работы и высокие температуры, вызывают образование нагара.

Хотя паровые турбины и другие гидравлические устройства могут иметь менее жесткие условия эксплуатации, образование нагара остается проблемой.

Проблемы с турбиной, вызванные лаком

После окисления и выделения свободных радикалов в комбинированную форму лака эти липкие отложения прилипают к металлическим поверхностям масляного контура — трубопроводам, клапанам, теплообменникам, сетчатым фильтрам, фильтрам и другому чувствительному оборудованию.

В свою очередь, эта растущая пленка улавливает другие мелкие частицы на липкой поверхности, которая продолжает накапливаться вокруг частиц, образуя абразивную, разрушающую поверхность. Исследования показали, что отложения полимеризованных продуктов окисления масла способствуют износу прокладок и механических уплотнений.

Другие потенциальные проблемы, вызванные лаком в турбинных системах, включают:

Ограничение и заедание движущихся механических частей, таких как сервоприводы или направляющие клапаны

Повышенный износ компонентов из-за того, что лак притягивает грязь и твердые загрязняющие частицы

Потеря теплопередачи в теплообменниках; повышенное трение, тепло и энергия из-за теплоизоляционного эффекта лака

Автокаталитическая деградация смазки

Заглушка малых отверстий подачи масла и масляных фильтров

Снижение эффективности фильтра и возможное засорение фильтра

Отказ опорного подшипника

Увеличение затрат на техническое обслуживание из-за очистки и утилизации масла

Рисунок 3. Измеренные потенциалы нефти

Измеренные потенциалы нефти

Жара: коренная причина появления лака

Без эффективной системы удаления продуктов окисления масла уровень загрязнения масла лаком неизбежно будет расти, пока не превысит возможности ингибиторов, независимо от устойчивости пакета присадок к окислительной и термической стабильности.

Более высокая рабочая температура или повышенный уровень вредных катализаторов (таких как вода и металлы износа) ускоряют окисление масла и ставят под сомнение эффективность и долговечность пакетов антиоксидантных присадок.

При повышении рабочей температуры масла на каждые 10 °C (18 °F) скорость окисления масла удваивается (правило скорости Аррениуса). Тем не менее, окисление масла и, следовательно, образование лака не замедляются, как ожидалось, когда температура масла поддерживается ниже 60°C (140°F). Это связано с тем, что в масляном контуре существуют и другие причины локализованного сильного нагрева, помимо тепла, выделяемого в подшипниках турбины.

Одной из причин появления горячих точек в масле является микродизельное топливо, которое представляет собой схлопывание вовлеченных пузырьков воздуха, когда масло проходит через насос высокого давления в гидравлическом контуре. Это создает локальную температуру масла, превышающую 1000°C (более 1800°F), которая выделяет более чем достаточно тепла, чтобы вызвать окисление молекул масла.

Другой причиной появления горячих точек является генерация искровых разрядов. Переход в энергетической отрасли на синтетические и стеклянные фильтрующие материалы вызвал неожиданные побочные эффекты, вызванные сочетанием более узких размеров пор фильтра для удаления мелкого осадка с высокой пропускной способностью фильтра (скорость потока на единицу площади) для снижения капитальных затрат. В результате в масляной системе накапливается статический заряд.

Эти спонтанные разряды (длящиеся наносекунды) могут генерировать искры с температурой выше 10 000°C (более 18 000°F), что горячее, чем поверхность солнца.

Это интенсивное тепло, вызванное статическими разрядами, буквально нагревает масло, создавая фрагменты молекулы масла, которые истощают антиоксидантные присадки.

Хотя производители фильтров проводят исследования по смягчению эффекта статического заряда синтетических и стеклянных материалов, дополнительные исследования показали, что места в масляном контуре, где происходит контакт металла с металлом, также могут генерировать значительный статический заряд, который приводит к искровым разрядам.

Даже газовые турбины, приводящие в движение пиковые агрегаты с малым количеством часов работы, по-прежнему подвержены окислению масла и образованию нагара. Вращение турбин с поворотным механизмом от двух до четырех часов в неделю сводит к минимуму изгиб ротора, а постоянная циркуляция смазочного масла обеспечивает надежность и эксплуатационную готовность. К сожалению, вместе с этими преимуществами возникает нежелательный побочный эффект в виде дальнейшего окисления смазочного масла и лакирования.

Таблица 1. Кислотное число турбинного масла, мг КОН/г

Таблица 2. Влияние металлических катализаторов и воды на окисление масла

Искровой разряд в масляных фильтрах

Д-р Сасаки изучил потенциал напряжения, генерируемый потоком масла через различные фильтрующие материалы, используемые для фильтрации турбинного масла, наиболее распространенным из которых является композитный стеклянный материал с плотными порами. Электрически изолированная испытательная сборка, сконфигурированная для индикации образования заряда в фильтре при заземлении и незаземлении, использовалась для измерения потенциала напряжения, создаваемого в фильтре при различных скоростях потока.

Два наиболее поразительных наблюдения этого эксперимента (рис. 3) заключались в том, что масляный фильтр создает более высокий потенциал напряжения, когда он заземлен, чем когда он электрически изолирован, и что генерация этих высоких напряжений и результирующие искровые разряды могут происходить быстро и часто.

Доктор Сасаки постоянно обнаруживал потенциалы напряжения, превышающие 10 киловольт, и что величина потенциала напряжения, вызванного накоплением статического заряда, напрямую связана со скоростью потока через фильтрующий материал. Высокая скорость потока создает высокие напряжения, что приводит к более мощным и частым искровым разрядам, а низкая скорость потока приводит к более низким напряжениям.

В своем анализе фильтров гидравлического и смазочного масла на крупногабаритной газовой турбине GE 9FA д-р Сасаки заметил, что поток масла через эти два контура существенно различается по двум ключевым параметрам процесса:

Скорость потока масла (поток на единицу площади фильтра) через фильтр смазочного масла значительно выше, чем в масляном фильтре гидравлического управления.

Поток масла через масляный фильтр, защищающий подшипники турбины, является непрерывным, в то время как поток масла через масляный фильтр гидравлического управления нечастый (происходит только при регулировке устройства управления), что приводит к охлаждению масла в гидравлических линиях.

Значение этих несоизмеримых условий заключается в том, что фильтр смазочного масла с высоким потоком способствует частым искровым разрядам, образуя побочные продукты окисления масла, которые образуют лак.

Затем система гидравлических фильтров обеспечивает более прохладную и спокойную среду, в которой эти молекулы лака могут объединяться и создавать серьезные проблемы с загрязнением важнейших гидравлических устройств управления.

Результаты исследования свидетельствуют о том, что искровые разряды в масле вызывают окисление и на величину этого окисления влияет частота искровых разрядов.

Исследования доктора Сасаки также включали изучение масла, которое подвергалось различному количеству искровых разрядов, а затем оставлялось на несколько месяцев в изоляции от света при комнатной температуре.

Его выводы показали наличие автокаталитического процесса, который продолжает окисление масла (и последующее образование лака), даже когда условия, непосредственно вызывающие окисление (такие как нагрев и износ масла), устранены (таблица 1).

Таблица 2 демонстрирует взаимосвязь между присутствием металлических катализаторов и воды по сравнению с окислением масла, измеренную по кислотному числу (AN).

Обратите внимание, что образцы масла, показанные в Таблице 1, после искрового разряда и оставления в течение нескольких месяцев в контролируемой среде не содержали свободной или эмульгированной воды или значительного количества металлов износа. Однако значение AN увеличилось для образца из 3000 искровых разрядов/9 месяцев.

Сочетая вредные эффекты, показанные доктором Сасаки, которые возникают из-за искровых разрядов в масляных фильтрах и системах циркуляции масла, с добавлением постоянного поступления металлов износа и воды, скорость окисления масла в смазочных и гидравлических системах может быть проблемой для антиоксиданта. добавки.

Неэффективность текущих тестов

Большинство анализов масла (например, испытание на окисление во вращающемся сосуде под давлением, RPVOT) не позволяют надежно определить наличие нагара в образце масла и часто не позволяют определить это состояние, если уровень нагара в масле уже достаточно высок, чтобы его можно было обнаружить.

Исследования показали, что применение традиционных методов тестирования масла в качестве раннего предупреждения о появлении масляного нагара либо неэффективно, либо дает ограниченную информацию.

Такие тесты, как инфракрасный анализ с преобразованием Фурье (FTIR), могут обнаруживать побочные продукты окисления масла, которые являются предшественниками образования нагара, но не позволяют количественно определить состояние, которое могло бы выразить степень уязвимости.

Колориметрические методы представляют собой относительно недорогие средства как для раннего обнаружения нагара, так и для количественной оценки состояния во времени, чтобы наметить системную тенденцию.

Этот метод (например, тест количественного спектрофотометрического анализа (QSA), предлагаемый Analysts, Inc.) дает числовое значение, которое можно сравнить с относительной шкалой, чтобы определить потенциальную проблему образования нагара и помочь оценить оборудование и методы для уменьшения образования налета.

Рис. 5. Лакированный сервоклапан до и после 45 дней электростатической очистки

Предотвращение, решение и устранение проблемы с лаком электростатически

Обычные методы очистки масла включают фильтры, центрифуги, вакуумные дегидраторы и фильтрацию через механическую среду. Эти методы эффективны при удалении воды и твердых загрязнений, а также некоторых более крупных мягких загрязнений.

Но удаление лака и побочных продуктов окисления масла, образующих лак, требует удаления нерастворимых субмикронных продуктов мягкого окисления. Наиболее эффективным методом является непрерывная электростатическая очистка масла, которая устраняет загрязнение намного лучше, чем обычные средства.

Использование системы электростатической очистки масла снижает количество побочных продуктов окисления масла. Это растворяет лак на поверхностях масляного контура, поскольку масло пытается восстановить равновесие между лаком и его предшественником, окисленными побочными продуктами масла.

Поскольку электростатический кондиционер масла продолжает удалять побочные продукты окисления масла, естественная реакция жидкостной системы на поддержание равновесия продолжает растворять лак до тех пор, пока он не исчезнет.

Механизм, с помощью которого электростатический кондиционер масла удаляет естественно заряженные загрязнения, такие как субмикронные окисленные побочные продукты масла, показан на рис. 4.

Лак (мягкое липкое загрязняющее вещество) по своей природе полярен (то есть обладает нулевым суммарным зарядом, но имеет распределение заряда внутри частицы, которое создает положительный и отрицательный заряженные полюса), но все же удаляется системой путем диэлектрофореза.

Более подробное описание этого процесса приведено в разделе «Как это работает» на сайте www.Kleentek.com. На рис. 5 показан лакированный сервоклапан до и после 45 дней непрерывной электростатической очистки, демонстрирующий, что лак растворяется и удаляется системой при наличии средств для постоянного удаления побочных продуктов окисления масла.

Непрерывные электростатические масляные очистители в режиме реального времени предлагают наилучшие средства предотвращения влияния лака на надежную работу оборудования.

Рисунок 4. Электростатический сбор

Диэлектрофорез (ДЭП) представляет собой явление, при котором сила воздействует на диэлектрическую частицу, когда она подвергается воздействию неоднородного электрического поля. Эта сила не требует, чтобы частица была заряжена. Все частицы проявляют диэлектрофоретическую активность в присутствии электрических полей.

Однако сила силы сильно зависит от электрических свойств среды и частиц, от формы и размера частиц, а также от частоты электрического поля. Следовательно, поля определенной частоты могут манипулировать частицами с большой избирательностью.

Источник: www.wikipedia.org

Об авторе

Как выбирать и обслуживать турбинные масла

На вопрос «Как долго прослужит это турбинное масло?» следует ответить звуковой инженерной реакцией «это зависит».

Поставщики турбинного масла могут дать довольно широкий диапазон оценок, скажем, от 5 до 15 лет, для применения в газовых турбинах. Любая попытка создать более точную оценку требует учета стольких переменных, что становится несколько бесполезной. Вода, тепло, загрязнение, часы работы и методы технического обслуживания оказывают значительное влияние на долговечность турбинного масла.

Нельзя отрицать, что правильно протестированные и обслуживаемые турбинные масла более высокого качества обеспечат более длительный срок службы, чем плохо протестированные и обслуживаемые продукты более низкого качества. Ниже приводится обсуждение рабочих характеристик нового турбинного масла, которые будут способствовать более длительному и безаварийному обслуживанию.

Более 100 тонн стали, вращающихся со скоростью 3600 об/мин, опираются на подшипники скольжения на масляную подушку, которая тоньше человеческого волоса. На электростанциях по всему миру изо дня в день происходит одна и та же гидродинамика без особого внимания.

На электростанциях по всему миру изо дня в день происходит одна и та же гидродинамика без особого внимания.

Упущенная выгода в сезонные пики может исчисляться миллионами долларов. Средняя коммунальная служба продает электроэнергию по цене около 50 долларов за МВт-час в непиковые периоды и до 1000 долларов за МВт-час в пиковые периоды. Неправильный выбор и техническое обслуживание турбинного масла может привести к потерям производства, превышающим 500 000 долларов США в день.

При выборе турбинного масла для паровых, газовых, гидро- и авиационных турбин услуги поставщика масла и обязательства перед клиентом должны оцениваться как часть процесса выбора.

Иметь подходящий инструмент для работы

Важно иметь представление о физических и химических характеристиках турбинных масел по сравнению с другими смазочными маслами, прежде чем приступать к процессу выбора.

Паровые, газовые и гидротурбины работают на семействе смазочных масел, известных как масла R&O (масло с защитой от коррозии и окисления). Геометрия турбинного оборудования, рабочие циклы, методы технического обслуживания, рабочие температуры и возможность загрязнения системы предъявляют уникальные требования к смазочному маслу по сравнению с другими смазочными маслами, такими как бензиновые и дизельные двигатели.

Геометрия турбинного оборудования, рабочие циклы, методы технического обслуживания, рабочие температуры и возможность загрязнения системы предъявляют уникальные требования к смазочному маслу по сравнению с другими смазочными маслами, такими как бензиновые и дизельные двигатели.

Вместимость отстойников паровых и газовых турбин может варьироваться от 1000 до 20 000 галлонов, что является экономическим стимулом для использования смазочного масла с длительным сроком службы. Низкие нормы подпитки турбинного масла (примерно пять процентов в год) также способствуют потребности в высококачественных смазочных материалах с длительным сроком службы. Без значительных проблем с загрязнением масла срок службы турбинного масла в первую очередь определяется устойчивостью к окислению.

На устойчивость к окислению отрицательно влияют тепло, вода, аэрация и загрязнение твердыми частицами. Антиоксиданты, ингибиторы коррозии и деэмульгирующие присадки смешиваются с базовым маслом высшего качества для продления срока службы масла. С этой же целью в системах смазки турбин устанавливаются маслоохладители, системы водоотведения и фильтры.

С этой же целью в системах смазки турбин устанавливаются маслоохладители, системы водоотведения и фильтры.

В отличие от большинства масел для бензиновых и дизельных двигателей, турбинное масло разработано таким образом, чтобы отводить воду и позволять твердым частицам оседать там, где они могут быть удалены через сливные отверстия или системы почечной фильтрации во время работы. Чтобы помочь в отделении загрязняющих веществ, в большинство турбинных масел не добавляется большое количество детергентов или диспергаторов, которые очищают и уносят загрязняющие вещества. Турбинные масла не подвергаются воздействию топлива или сажи, поэтому их не нужно часто сливать и заменять.

Рекомендуемые рабочие характеристики турбинного масла зависят от применения Паровые турбины

Масло для паровой турбины, обслуживаемое в хорошем состоянии, с умеренной скоростью подпитки должно прослужить от 20 до 30 лет. Когда масло паровой турбины рано выходит из строя из-за окисления, это часто происходит из-за загрязнения водой. Вода снижает устойчивость к окислению и способствует образованию ржавчины, которая, помимо других негативных эффектов, действует как катализатор окисления.

Вода снижает устойчивость к окислению и способствует образованию ржавчины, которая, помимо других негативных эффектов, действует как катализатор окисления.

Различные количества воды будут постоянно поступать в системы смазки паровых турбин из-за негерметичности сальниковых уплотнений. Поскольку вал турбины проходит через корпус турбины, необходимы паровые уплотнения низкого давления, чтобы свести к минимуму утечку пара или попадание воздуха в вакуумный конденсатор.

Вода или сконденсированный пар, как правило, выводятся из системы смазки, но неизбежно некоторое количество воды проникает в корпус и попадает в систему смазочного масла. Состояние сальникового уплотнения, давление пара, уплотняющего сальник, и состояние выпускного отверстия сальникового уплотнения будут влиять на количество воды, подаваемой в систему смазки.

Как правило, системы отвода паров и высокоскоростное нисходящее масло создают вакуум, который может втягивать пар через уплотнения вала в подшипник и масляную систему. Вода также может попасть в результате поломки охладителя смазочного масла, ненадлежащих методов очистки электростанции, загрязнения маслом для доливки водой и конденсации влаги из окружающей среды.

Вода также может попасть в результате поломки охладителя смазочного масла, ненадлежащих методов очистки электростанции, загрязнения маслом для доливки водой и конденсации влаги из окружающей среды.

Во многих случаях влияние плохого разделения нефти и воды можно компенсировать правильным сочетанием и качеством присадок, включая антиоксиданты, ингибиторы коррозии и улучшающие деэмульгируемость.

Избыток воды также можно удалять на постоянной основе с помощью ловушек для воды, центрифуг, коалесцеров, дегидраторов свободного пространства в резервуарах и/или вакуумных дегидраторов. Если деэмульгирование турбинного масла не удалось, воздействие связанного с водой окисления смазочного масла будет связано с работой систем водоотделения.

Тепло также приведет к сокращению срока службы турбинного масла из-за повышенного окисления. В паровых турбинах общего пользования температура подшипников обычно составляет от 120ºF до 160ºF (от 49ºC до 71ºC), а температура картера смазочного масла составляет 120ºF (49ºC). Обычно считается, что воздействие тепла удваивает скорость окисления на каждые 18 градусов выше 140ºF (на 10 градусов выше 60ºC).

Обычно считается, что воздействие тепла удваивает скорость окисления на каждые 18 градусов выше 140ºF (на 10 градусов выше 60ºC).

Обычное минеральное масло начинает быстро окисляться при температуре выше 180ºF (82ºC). Большинство подшипников скольжения с оловянным баббитом начинают выходить из строя при температуре 250ºF (121ºC), что значительно превышает температурный предел для обычных турбинных масел. Высококачественные антиоксиданты могут задерживать термическое окисление, но для увеличения срока службы турбинного масла необходимо свести к минимуму избыток тепла и воды.

Газовые турбины

Для большинства корпусов крупных газовых турбин высокая рабочая температура является основной причиной преждевременного выхода из строя турбинного масла. Стремление к более высокой эффективности турбины и температуре горения в газовых турбинах было основным стимулом для тенденции к более термически стойким турбинным маслам. Современные большие рамы работают при температуре подшипников в диапазоне от 160ºF до 250ºF (от 71ºC до 121ºC).

Сообщается, что блоки рам следующего поколения работают при еще более высоких температурах. OEM-производители газовых турбин увеличили свои рекомендуемые ограничения для RPVOT — ASTM D2272 (испытание на окисление вращающегося сосуда под давлением) и TOST — ASTM D9.43 (стабильность турбинного масла к окислению) для соответствия этим более высоким рабочим температурам.

По мере появления на рынке коммунальных услуг газовых турбин нового поколения изменения в рабочих циклах также создают новые проблемы со смазкой. Проблемы со смазкой, характерные для газовых турбин, работающих в циклическом режиме, начали возникать в середине 1990-х годов. Более высокие температуры подшипников и циклическая работа приводят к загрязнению гидравлики системы, что приводит к задержке запуска оборудования.

Чтобы решить эту проблему и увеличить интервалы замены масла для газовых турбин, были разработаны гидрокрекинговые турбинные масла с надлежащим составом. Такие продукты, как Exxon Teresstic GTC и Mobil DTE 832, продемонстрировали отличные эксплуатационные характеристики в течение почти пяти лет службы в циклически работающих газовых турбинах, где обычные минеральные масла часто выходили из строя в течение одного-двух лет.

Гидротурбины

В гидротурбинах обычно используются масла ISO 46 или 68 R&O. Деэмульгируемость и гидролитическая стабильность являются ключевыми рабочими параметрами, влияющими на срок службы турбинного масла из-за постоянного присутствия воды. Колебания температуры окружающей среды в гидроэлектростанциях также делают стабильность вязкости, измеряемую индексом вязкости, важным критерием эффективности.

Авиационные газовые турбины

Авиационные газовые турбины представляют собой уникальные проблемы с турбинным маслом, которые требуют масел с гораздо более высокой устойчивостью к окислению. Основной проблемой является тот факт, что смазочное масло в авиационных турбинах находится в непосредственном контакте с металлическими поверхностями при температуре от 400 до 600 °F (от 204 до 316 °C). Температура смазочного масла в поддоне может варьироваться от 160ºF до 250ºF (от 71ºC до 121ºC).

Эти компактные газовые турбины используют масло для смазки и передачи тепла обратно в маслосборник. Кроме того, их циклическая работа оказывает значительное термическое и окислительное воздействие на смазочное масло. Эти наиболее сложные условия диктуют использование синтетических смазочных масел высокой чистоты. Средняя скорость подпитки смазочного масла 0,15 галлона в час поможет омолодить турбомасло в этих сложных условиях.

Кроме того, их циклическая работа оказывает значительное термическое и окислительное воздействие на смазочное масло. Эти наиболее сложные условия диктуют использование синтетических смазочных масел высокой чистоты. Средняя скорость подпитки смазочного масла 0,15 галлона в час поможет омолодить турбомасло в этих сложных условиях.

Современные технологические турбинные масла для турбин наземных электростанций описываются как турбомасла с вязкостью 5 сСт. Авиационные турбины работают с гораздо меньшими масляными поддонами, обычно 50 галлонов или меньше. Ротор турбины работает на более высоких скоростях, от 8 000 до 20 000 об/мин, и опирается на подшипники качения.

Синтетические масла для турбокомпрессоров разработаны для удовлетворения требований газотурбинных двигателей военных самолетов, указанных в формате военных спецификаций. Эти спецификации MIL написаны для обеспечения того, чтобы полностью совместимые масла аналогичного качества были доступны во всем мире и соответствовали спецификациям OEM-производителей.

Турбомасла типа II были выпущены на рынок в начале 1960-х годов для удовлетворения требований ВМС США по улучшению характеристик, что привело к созданию MIL-L (PRF)-2369.9. Большинство производных авиационных двигателей сегодня используют эти синтетические турбомасла типа II, MIL-L (PRF)-23699, полиолэфирные базовые масла. Эти масла типа II обладают значительными эксплуатационными преимуществами по сравнению с более ранними синтетическими турбомаслами типа I на основе диэфира.

В начале 1980-х годов в продажу поступили турбомасла Enhanced Type II, чтобы удовлетворить требования ВМС США по лучшей стабильности при высоких температурах. Это привело к созданию новой спецификации MIL-L (PRF)-2369.9 ХТС. В 1993 году Mobil JetOil 291 было выпущено на рынок как первое масло для турбокомпрессоров четвертого поколения, отвечающее современным и перспективным условиям эксплуатации при высоких температурах и высоких нагрузках, характерных для реактивных масел. Продолжается усовершенствование технологии смазочных материалов для турбокомпрессоров.

В комплектах подшипников генератора обычно используется масло ISO 32 R&O или гидравлическое масло. Более низкая температура застывания гидравлического масла по сравнению с маслом R&O может диктовать необходимость использования гидравлического масла в холодных условиях.

Составление стандарта закупки турбинного масла

Паровые, газовые и гидротурбинные масла представляют собой смесь высокоочищенных или гидропереработанных нефтяных базовых масел, обычно ISO VG 32 и 46 или 68. Поставщики смазочных материалов разработали турбинные масла для удовлетворения различных требований турбин в силовых установках и системах производства электроэнергии.

Эти составы были разработаны в соответствии со спецификациями OEM-производителей турбин. Многие OEM-производители турбин отказались от одобрения конкретных торговых марок турбинных масел из-за усовершенствованных технологий в своих турбинах и соответствующих улучшений турбинных масел. OEM-производители определили рекомендуемые или рекомендуемые критерии проверки характеристик смазочного масла и обычно оговаривают, что масло, успешно работающее в полевых условиях, может использоваться, даже если все рекомендуемые значения не были удовлетворены.

Стендовые испытания смазочных масел, соответствующие отраслевым стандартам, могут дать представление об эффективности и ожидаемом сроке службы турбинных масел. Тем не менее, OEM-производители турбин и поставщики масел в целом согласны с тем, что прошлые успешные характеристики конкретного масла в аналогичных условиях являются лучшим общим представлением качества и производительности.

Независимо от типа или службы турбинного масла, качество базовых масел и химических присадок будет основным фактором его долговечности. Высококачественные базовые масла характеризуются более высоким процентным содержанием насыщенных углеводородов, более низким процентным содержанием ароматических соединений и более низким содержанием серы и азота. Эффективность добавок должна тщательно проверяться. Они также должны быть смешаны с маслом в строго контролируемом процессе.

Ключом к превосходному турбинному маслу является сохранение свойств. Было обнаружено, что некоторые составы турбинных масел демонстрируют хорошие результаты лабораторных испытаний, но могут подвергаться преждевременному окислению из-за выпадения присадок и окисления базового масла.

Было обнаружено, что некоторые составы турбинных масел демонстрируют хорошие результаты лабораторных испытаний, но могут подвергаться преждевременному окислению из-за выпадения присадок и окисления базового масла.

Опять же, лабораторный анализ смазочного масла может поддержать ваши усилия по определению долговечности турбинного масла, но непосредственный полевой опыт должен иметь приоритет. Обратите внимание, что поставщики турбинного масла будут предлагать типичные данные анализа смазочного масла, чтобы помочь оценить прогнозируемые характеристики. Используются типичные данные, поскольку смазочные масла незначительно различаются от партии к партии из-за незначительных изменений базового компонента.

Коммунальные паровые и газотурбинные масла могут быть как традиционными на минеральной основе (1-я группа), так и гидроочищенными (2-я группа). Высококачественные традиционные масла на минеральной основе хорошо зарекомендовали себя как в паровых, так и в газовых турбинах уже более 30 лет. Тенденция к повышению эффективности циклически работающих газовых турбин стимулировала разработку гидроочищенных турбинных масел Группы 2.

Тенденция к повышению эффективности циклически работающих газовых турбин стимулировала разработку гидроочищенных турбинных масел Группы 2.

Большинство гидрообработанных турбинных масел будут иметь лучшие начальные характеристики RPVOT и TOST, чем обычные турбинные масла. Это преимущество в отношении стойкости к окислению подходит для применения в тяжелых газовых турбинах.

Преимущества окислительных характеристик гидрообработанного турбинного масла могут не понадобиться во многих менее требовательных применениях паровых и газовых турбин. Известно, что традиционные масла на минеральной основе обладают лучшей растворяющей способностью, чем масла, подвергнутые гидроочистке, что может обеспечить лучшее сохранение пакета присадок и повышенную способность растворять продукты окисления, которые в противном случае потенциально могли бы привести к образованию нагара и шлама.

При написании спецификации турбинного масла для систем, не предназначенных для полного слива и промывки, следует также учитывать испытания на совместимость между марками турбинного масла. Противоречащие друг другу химические присадки или низкое качество масла в процессе эксплуатации могут препятствовать смешиванию различных и несовместимых турбинных масел. Ваш поставщик масла должен провести испытания на совместимость, чтобы подтвердить пригодность для дальнейшей эксплуатации.

Противоречащие друг другу химические присадки или низкое качество масла в процессе эксплуатации могут препятствовать смешиванию различных и несовместимых турбинных масел. Ваш поставщик масла должен провести испытания на совместимость, чтобы подтвердить пригодность для дальнейшей эксплуатации.

Это испытание должно определять состояние масла, находящегося в эксплуатации, по сравнению с различными возможными смесями с предлагаемым новым маслом. Эксплуатируемое масло должно быть проверено на пригодность к дальнейшей эксплуатации. Затем следует проверить смесь 50/50 на устойчивость к окислению (RPVOT ASTM D2272), деэмульгируемость (ASTM D1401), пенообразование (ASTM D892, последовательность 2) и отсутствие выпадения пакета присадок, что подтверждается испытанием на совместимость при семидневном хранении.

Промывка системы смазки турбины

Промывка системы смазочного масла турбины и первоначальная фильтрация должны решаться вместе с выбором турбинного масла. Промывка системы смазки может быть либо вытесняющей промывкой после слива и заливки, либо высокоскоростной промывкой при первоначальной заливке турбинного масла. Промывка вытеснением выполняется одновременно с заменой турбинного масла, а высокоскоростная промывка предназначена для удаления загрязняющих веществ, поступающих с транспорта и ввода в эксплуатацию новой турбины.

Промывка вытеснением выполняется одновременно с заменой турбинного масла, а высокоскоростная промывка предназначена для удаления загрязняющих веществ, поступающих с транспорта и ввода в эксплуатацию новой турбины.

Промывочные промывки с использованием отдельного промывочного масла выполняются для удаления остаточных продуктов окисления масла, которые не удаляются при сливе или вакуумировании. Промывка вытеснением осуществляется с использованием циркуляционных насосов системы смазки без каких-либо изменений в обычных путях циркуляции масла, за исключением возможной фильтрации почечной петли.

Эта промывка обычно выполняется на основе временного интервала в зависимости от чистоты (уровня частиц), чтобы облегчить удаление растворимых и нерастворимых загрязнителей, которые обычно не удаляются системными фильтрами.

Большинство OEM-производителей турбин предлагают рекомендации по высокоскоростной промывке и фильтрации. Некоторые подрядчики и поставщики масел также предлагают рекомендации по промывке и фильтрации. Часто во время ввода турбины в эксплуатацию эти рекомендации сокращаются, чтобы сократить затраты и время. Есть общие элементы высокоскоростного флеша, которые обычно поддерживаются заинтересованными сторонами. Существуют также некоторые процедурные проблемы, которые могут различаться и должны решаться на основе соотношения риска и вознаграждения.

Часто во время ввода турбины в эксплуатацию эти рекомендации сокращаются, чтобы сократить затраты и время. Есть общие элементы высокоскоростного флеша, которые обычно поддерживаются заинтересованными сторонами. Существуют также некоторые процедурные проблемы, которые могут различаться и должны решаться на основе соотношения риска и вознаграждения.

Общие элементы взаимного соглашения при высокоскоростной промывке следующие:

Резервуары подачи и хранения должны быть чистыми, сухими и не иметь запаха. Промывка дизельного топлива недопустима.

Скорость жидкости, превышающая нормальную в два-три раза, достигается с помощью внешних насосов большого объема или последовательной промывки сегментов через перемычки подшипников.

Удаление масла после завершения промывки для осмотра и ручной очистки (безворсовой ветошью) внутренних поверхностей маслосистемы турбины.

Высокоэффективная гидравлическая система байпаса для устранения риска повреждения мелкодисперсными частицами.

Возможные дополнительные или альтернативные элементы высокоскоростной промывки:

Использование отдельного промывочного масла для удаления растворимых в масле загрязнений, которые могут повлиять на пенообразование, деэмульгируемость и устойчивость к окислению

Необходимо фильтровать начальную заправку масла на уровне, соответствующем спецификации фильтрации

Термоциклирование масла при промывке

Вибраторы для трубопроводов и использование резиновых молотков на отводах труб

Установка специальных сетчатых фильтров для проверки чистоты и портов для отбора проб

Желаемый критерий чистоты для смыва

Лаборатория ISO 17/16/14 – 16/14/11 допустимый диапазон твердых частиц

Использование локальных счетчиков частиц

Сетчатый фильтр 100 меш, частицы не видны невооруженным глазом

Патч-тест Millipore

Предварительное планирование и встречи со строителями, пусконаладчиками, поставщиками нефти и конечными пользователями должны быть запланированы заранее, чтобы прийти к согласию по этим процедурам промывки.

Хорошей практикой для документирования характеристик турбинного масла является отбор пробы объемом 1 галлон из расходного бака, а затем пробы второго галлона из резервуара турбины через 24 часа работы. Рекомендуемые испытания соответствуют испытаниям для оценки состояния турбинного масла:

- Пригодность для дальнейшего использования (ежегодно)

- Вязкость ASTM D445

- РПВОТ ASTM D2272

- Вода методом титрования по методу Карла Фишера ASTM D1744

- Кислотное число ASTM D664

- Код чистоты ISO 4406

- Ржавчина ASTM D665 A

- Деэмульгируемость ASTM D1401

- Пена ASTM D892 Последовательность 2

- ИСП металлов

Прошлый опыт, рекомендации OEM-производителей турбин, отзывы клиентов и репутация поставщика масел являются ключевыми элементами, которые следует учитывать при выборе турбинного масла. Правильный первоначальный выбор турбинного масла и дальнейшее техническое обслуживание на основе кондиционированного состояния должны заложить основу для многолетней безотказной службы.

1 Дефекты маслопровода

1 Дефекты маслопровода