Мойка деталей двигателя и блоков цилиндров на производстве

В данной статье рассмотрим особенности мойки и обезжиривания новых деталей двигателя на производственных линиях.

Блоки цилиндров двигателей – детали с высокими требованиями к эксплуатационным техническим характеристикам. Одним из важных этапов их производства является очистка поверхности от СОЖ, масла и механических загрязнителей (пыли, стружки). Процесс очистки поверхности детали проводится во время производства и непосредственно перед сборкой. Таким образом мы разделяем процесс очистки на:

- Межоперационную;

- Финишную.

С точки зрения самого процесса очистки большой разницы нет. Как минимум оборудование будет одинаковым, но может отличаться технология.

На большинстве предприятий во всём мире подобные операции выполняются с применением промышленных струйных моечных машин. Поэтому далее мы будем преимущественно говорить про мойку и обезжиривание деталей в таких машинах с использованием щелочных растворов.

Блок цилиндров – это основная деталь не только кривошипно-шатунного механизма, но и всего двигателя. Это его каркас, который держит все остальные детали. Говоря про мойку деталей двигателя, в частности, про блок цилиндров сразу вспоминается сложная конструкция.

После отливки в блоке цилиндров вытачиваются технологические отверстия, каналы, цилиндры и т.д. Каждое отверстие необходимо промыть от загрязнений и СОЖ после механообработки.

Добавив к этому повышенные требования к чистоте поверхности, получаем необходимость применения специальной технологии и оборудования.

Какие способы мойки блока цилиндра используются на производствахОбычно на производствах устанавливают 2 варианта моечного оборудования:

- Струйно-погружные моечные машины;

- Промышленные ультразвуковые ванны.

Ультразвуковые ванны и линии используются редко, потому что не всегда получается хорошо отмыть все каналы и отверстия из-за слабой кавитации внутри блока. Стенки детали слишком толстые.

Поэтому на большинстве производственных линий установлены струйные моечные машины. Исходя из нашего опыта, простые решения в виде мойки с откидной крышкой или портальной машины не будут эффективно очищать все глубокие отверстия внутри блока и достигать требуемой чистоты.

Для качественной отмывки рекомендуется использовать струйно-погружные машины, в которых деталь проходит несколько этапов обработки.

Мойка деталей двигателя в струйно-погружной моечной машинеДля эффективной мойки блока цилиндров на производстве необходимо провести следующий цикл в моечной машине:

- Мойка составом. Включает в себя общую мойку и точечную обработку отдельных элементов – каналов, цилиндров и пр.

- Ополаскивание. Производится чистой водой или водой с ингибитором коррозии для защиты детали.

Служит для смывки остатков моющего состава.

Служит для смывки остатков моющего состава. - Сушка. В зависимости от типа производственного цикла разделяются на:

- Сушка горячим воздухом. Используется, в основном, во время финишной мойки деталей. После данной сушки деталь остаётся горячей и нужно время на остывание.

- Вакуумная сушка. Подходит для межоперационной мойки, после которой деталь можно сразу направлять на дальнейшую механообработку без охлаждения. Деталь имеет допустимую температуру.

Использование струйно-погружной машины позволяет эффективно промыть все отверстия, т.к. деталь погружена в моющий состав и движется в нём. Одновременно с этим, из сопел под давлением 4 бара подаётся горячий (70-90 °С) моющий состав, направленный прямо в технологические отверстия блока.

Струйно-погружные машины для мойки блока цилиндра обычно настраиваются под конкретную модель двигателя. Это значит, что направление форсунок и крепёжная оснастка подбираются под конструктивные особенности отмываемого блока. Таким образом достигается максимальная эффективность очистки и обезжиривания и можно гарантировать стабильный результат для всех деталей.

Таким образом достигается максимальная эффективность очистки и обезжиривания и можно гарантировать стабильный результат для всех деталей.

Пример использования струйно-погружной моечной машины Aqua Clean HIGH FLOW для мойки блока цилиндра двигателя:

Правильная технология – основа для стабильно высокого качества

Компания Русдорф накопила богатый опыт в технологии отмывки деталей на машиностроительных производствах. Мы знаем, что ничего не бывает лишним. Учитываем все детали:

- Фильтрация моющего раствора. Так как в процессе мойки состав внутри моечной машины движется по замкнутому циклу, важно предусмотреть надёжную систему фильтрации. Нельзя допустить попадание уже смытых загрязнений и масла в раствор, подаваемый в моечную камеру.

- Оснастка для загрузки. Существует 2 варианта загрузки детали внутрь машины – автоматическая или полуавтоматическая. Для ускорения процесса мойки и гарантии качества мы изготавливаем оснастку, в которую помещается деталь и, таким образом, всегда надёжно закреплена в нужном положении внутри машины.

- Система подогрева. Нагревательные элементы выполнены в специальных гильзах, что облегчает их обслуживание без слива моющего состава.

- Моющий состав. Разработали специальный моющий состав для высокоэффективной очистки деталей двигателя, который не вызывает потемнение алюминия.

Мы не просто продаём оборудование для мойки деталей, а решаем задачу максимально эффективно для каждого заказчика. В собственной лаборатории тестируем качество очистки деталей различными составами в моечных машинах и УЗ-ваннах.

Обязательно оказываем поддержку в пуско-наладке и обкатке технологии очистки на предприятии. Нам доверяют крупные производственные предприятии России:

- Завод Урал, г. Миасс

- Ярославский Моторный Завод

Используемое оборудование

Струйно-погружные моечные машины

Моечная машина Eko-Pil KMN START

Моечная машина Eko-Pil KMPN-100S

Моечная машина Eko-Pil KMN 300

Используемые моющие средства (4)

Кависан-Ультра

Кависан-Ультима

Кависан-Мульти S

Ультразвуковая, струйная мойка блока цилиндров, головок двигателя.

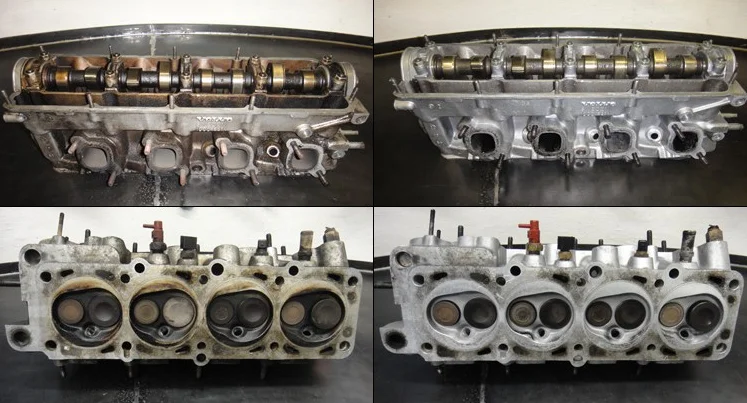

Мойка блока цилиндров, головок двигателя и прочих деталей двигателя – это необходимая процедура долгой и безотказной работы отремонтированного мотора.

МОЙКА БЛОКА ЦИЛИНДРОВ И ГОЛОВОК ДВИГАТЕЛЯ —

ЗАЛОГ ДОЛГОГО СРОКА СЛУЖБЫ ДВИГАТЕЛЯ

Ресурс отремонтированного двигателя напрямую зависит от качества мойки, как отремонтированных деталей, так и запчастей, используемых для ремонта!

Дело в том, что абразив от инструмента, применяемого для механической обработки коленвала, блоков и головок, в том числе — пыль и песок — налипают на детали двигателя.

Старые масляные отложения тоже содержат в себе твердые продукты износа деталей двигателя. После сборки и запуска плохо отмытого двигателя — чистое масло смывает абразивные частицы, которые в минимальные сроки сводят на «нет» весь ремонт мотора.

В нашей практике был случай, когда при том, что было произведено напыление постели коленвала – не был тщательно отмыт блок цилиндров грузового автомобиля Mersedes. Частицы порошка попали в масло и уже через 2000 км износ в блоке составлял почти 0,2 мм, а коленвал уже не подлежал восстановлению!

Частицы порошка попали в масло и уже через 2000 км износ в блоке составлял почти 0,2 мм, а коленвал уже не подлежал восстановлению!

Поэтому мы настойчиво рекомендуем относиться к финишной мойке деталей двигателя с полной ответственностью!

ВИДЫ МОЙКИ ДВИГАТЕЛЯ

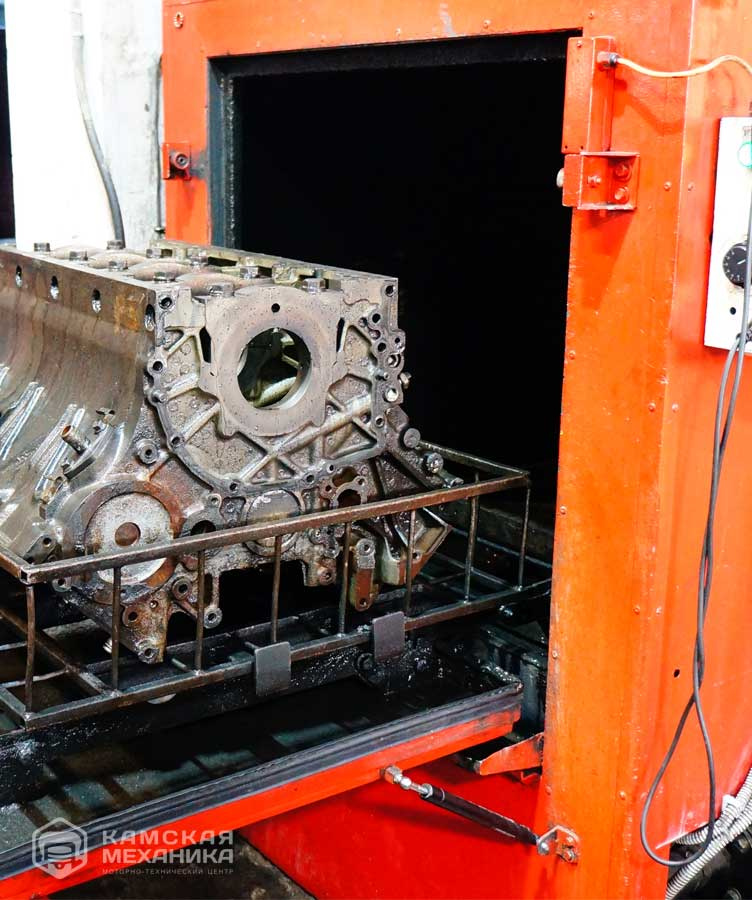

СТРУЙНАЯ МОЙКА ДЕТАЛЕЙ ДВИГАТЕЛЯ

Мойка деталей двигателя бывает двух видов:

Мойка блоков, головок блока и других деталей двигателя в струйной мойке. Применяется для первичной мойки деталей, и удаления мягких масляных отложений, грязи и песка. Процесс мойки происходит следующим образом: На барабан моечной машины укладываются грязные детали, закрывается крышка, и под давлением через форсунки подается горячий моющий раствор. Под давлением струй воды барабан в моечной машине раскручивается, что позволяет производить мойку деталей со всех сторон. Такая мойка производится, как предварительная — перед любыми работами по ремонту и восстановлению деталей двигателя.

Недостаток этой мойки заключается в том, что она не отмывает твердые отложения на деталях двигателя.

Головная боль каждого механика, собирающего двигатель — это необходимость очистить нагар с деталей, которые идут в сборку. Приходится часами отмачивать их в моющих растворах и растворителях, после чего — очищать кисточками и щетками.

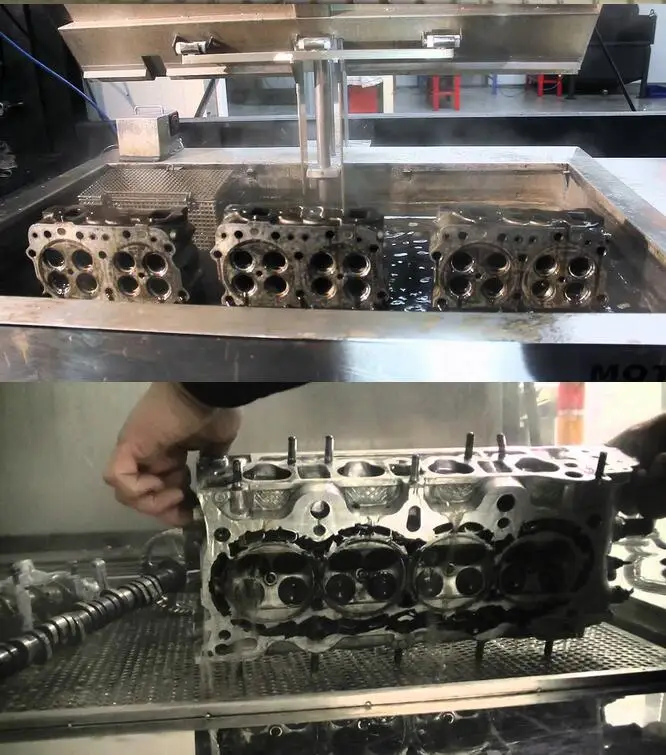

УЛЬТРАЗВУКОВАЯ МОЙКА ДЕТАЛЕЙ ДВИГАТЕЛЯ

Для очистки таких отложений мы применяем ультразвуковую мойку. Принцип ее работы в том, что в ванну с горячим моющим раствором, оборудованную ультразвуковыми излучателями, погружается отмытая в струйной мойке деталь.

После ее включения — ультразвуковые волны «отбивают» твердые отложения от деталей двигателя. Процесс полной мойки в ультразвуковой ванне деталей занимает 15-20 минут. После нее мы получаем чистую, и полностью готовую к установке деталь.

Ультразвуковая и струйная мойка деталей двигателя, как и сам ремонт двигателя – это те необходимые процедуры, которые мы делаем качественно и ответственно!

Обращайтесь в Механика Обнинск, и мы поможем вам!

Подготовка и очистка блока цилиндров

| Практическое руководство — двигатель и трансмиссия

Точно так же, как прочный фундамент важен для прочного дома, хорошо подготовленный блок двигателя имеет решающее значение для двигателя, который может развивать большую мощность — и делать это более одного раза. Профессиональный производитель двигателей предложил показать нам несколько советов и приемов о том, как они готовят и очищают блок двигателя перед тем, как получить большую мощность.

Профессиональный производитель двигателей предложил показать нам несколько советов и приемов о том, как они готовят и очищают блок двигателя перед тем, как получить большую мощность.

Предметом является блок Ford Performance Parts BOSS 351, служащий основой для высокофорсированного двигателя мощностью 2000 лошадиных сил. Учитывая будущее этого квартала, они не хотели оставлять ни одного камня на камне.

Несмотря на то, что блок BOSS 351 является отличной деталью прямо с поддона, было несколько вещей, которые следует учитывать, например, сбить острые края с элементов блока и добавить фаску к верхней части стенок цилиндра. Опытный строитель показал нам несколько удобных инструментов, которые он использует, чтобы подготовить блок для мега лошадиных сил.

1. Строитель использовал абразивный конус, чтобы добавить фаску к верхней части каждого цилиндра. Это помогает тонким поршневым кольцам входить в каждое отверстие при сборке.

2. Строитель также использовал шлифовальную машину для снятия фаски с краев задних отверстий для слива масла. Он добавил: «Несмотря на то, что в этом блоке есть несколько больших дренажных отверстий, все же неплохо их сгладить».

3. Обычно изготовитель также снимает фаску с днища цилиндров, но этот блок Ford уже имел эту функцию. «Эта фаска не дает юбкам поршня царапать дно цилиндров, когда они раскачиваются при вращении двигателя».

4. Щетка на этом специальном инструменте для очистки масляных каналов очищает мусор из масляных каналов, а вода и давление воздуха смывают его.

5. На этой фотографии показано, как любой мусор, оставшийся в масляных каналах, смывается прямо к коренным подшипникам при запуске двигателя. Строитель объясняет: «От чистых масляных галерей зависит сборка двигателя или его поломка».

6. Промыв блок и просушив его сжатым воздухом, строитель сразу же нанес на стенки цилиндра проникающее масло. «Если не смазать маслом стенки цилиндра после мойки, они сразу же начнут ржаветь».

Популярные страницы

Сколько стоит Тесла? Дешевле, чем раньше — вот разбивка цен

Jaguar дистанцируется от Land Rover во имя роскоши

Может ли 3D-печать наконец сделать твердотельные аккумуляторы для электромобилей практичными?

Смотрите второй трейлер Fast X: Джон Сина хочет получить пятерку за «Cannon Cars!»

Эксперт по Tesla и электромобилям Сэнди Манро: Твердотельные батареи — это «поцелуй смерти» для бензиновых автомобилей

Популярные страницы

Сколько стоит Тесла? Дешевле, чем раньше — вот разбивка цен

Jaguar дистанцируется от Land Rover во имя роскоши

Может ли 3D-печать наконец сделать твердотельные аккумуляторы для электромобилей практичными?

Смотрите второй трейлер Fast X: Джон Сина хочет получить пятерку за «Cannon Cars!»

Эксперт по Tesla и электромобилям Сэнди Манро: Твердотельные батареи — это «поцелуй смерти» для бензиновых автомобилей

Очистка головок и блоков цилиндров

В процессе очистки необходимо удалить всю грязь, жир, масло, ржавчину, накипь и нагар, накопившиеся за годы.

Грязь, масло и жир растворимы до некоторой степени в зависимости от используемого чистящего раствора или химикатов. Химические растворители являются очень эффективными чистящими средствами, но их использование во многих областях ограничено правилами, ограничивающими выброс летучих органических соединений (ЛОС) в атмосферу. Водные чистящие растворы, содержащие моющие средства или щелочи, заменили многие растворители и обычно требуют определенного количества тепла (от 130 до 170 градусов по Фаренгейту) и перемешивания для эффективной очистки.

Твердые углеродистые отложения в камерах сгорания и выпускных отверстиях, вероятно, являются наиболее трудно удаляемыми загрязнениями. Химические растворители могут смягчить и удалить нагар, но их нельзя использовать повсеместно. Если нельзя использовать растворитель, может потребоваться какой-либо тип струйной очистки для удаления тяжелых углеродистых отложений. Сочетание очищающего действия ультразвука с очистителями на водной основе также может обеспечить эффективное средство для удаления твердых углеродистых отложений.

Химические растворители могут смягчить и удалить нагар, но их нельзя использовать повсеместно. Если нельзя использовать растворитель, может потребоваться какой-либо тип струйной очистки для удаления тяжелых углеродистых отложений. Сочетание очищающего действия ультразвука с очистителями на водной основе также может обеспечить эффективное средство для удаления твердых углеродистых отложений.

Проблемы очистки

Очистка головок и блоков может быть сложной задачей по ряду причин. Отливки имеют замысловатые контуры, сложную геометрию и внутреннюю и внешнюю поверхности, которые необходимо очищать. Внутри головок и блока имеются водяные рубашки, которые могут быть покрыты слоем ржавчины, окалины или осадка. Там могут быть глухие отверстия, которые задерживают грязь и мусор. Маслопроводы внутри блока могут быть покрыты или засорены шламом и отложениями лака. Камеры сгорания и порты обычно покрыты твердым углеродистым налетом. Внешние поверхности чугунных отливок обычно имеют слой краски под жиром и грязью.

Неважно, чугунные или алюминиевые отливки. Оба должны быть очищены до голой металлической поверхности. Однако для разных металлов могут потребоваться несколько разные методы очистки в зависимости от используемого(ых) метода(ов). Алюминий и чугун по-разному реагируют на химические чистящие растворы, абразивы и тепло.

Высокощелочной раствор в горячем баке или в распылительной мойке может быть очень эффективным чистящим средством для удаления большинства загрязнений с железных головок и блоков. Но если тот же раствор используется для алюминия, он может оказаться слишком едким и вызвать травление или обесцвечивание металла. С другой стороны, если для очистки чугуна используется более мягкий чистящий раствор, предназначенный для алюминия, для достижения тех же результатов может потребоваться гораздо больше времени. Существуют чистящие растворы и химикаты, которые эффективно работают с обоими типами металла, но многие магазины предпочитают использовать специальный процесс очистки для каждого типа металла.

Алюминий намного мягче чугуна. Если отливки подвергаются пескоструйной очистке, те же средства и/или давление, которые хорошо работают с чугуном, могут быть чрезмерно агрессивными по отношению к алюминию. Аналогично, более мягкий наполнитель, который не травит и не удаляет металл с алюминиевых деталей, может оказаться недостаточно агрессивным, если его использовать для удаления нагара и ржавчины с чугунных отливок.

Чугунные головки и блоки легко выдерживают температуру от 650 до 750 градусов в печи для термической очистки. Высокие температуры очень эффективно превращают масляные и жировые отложения в золу, которую впоследствии можно удалить безвоздушной дробеструйной очисткой, струйной очисткой или промывкой. Но алюминий может отжигаться (размягчаться), если он подвергается воздействию температуры 500 градусов по Фаренгейту или выше в течение более часа или двух. По этой причине температура внутри печи для очистки должна быть ограничена, если очищаются алюминиевые головки и блоки.

Высокие температуры внутри печи для очистки также могут ослабить седла и направляющие клапанов в алюминиевых головках. Если сиденья и направляющие все равно заменяются, это не проблема. Однако, если оригинальные сиденья и направляющие используются повторно, и вы не хотите, чтобы они выпали, термическая очистка может оказаться не лучшим вариантом.

Восстановление «как новой» отделки

Одной из самых больших проблем при очистке алюминиевых головок, блоков и других деталей является восстановление внешнего вида как нового. Алюминий довольно легко окрашивается и обесцвечивается. Слой оксида, образующийся на поверхности металла при контакте с воздухом, защищает металл от дальнейшей коррозии, поэтому алюминий не нужно красить. Но со временем покрытие тускнеет и может даже почернеть, если в процессе очистки деталь подвергается воздействию чрезмерно едких химикатов.

Сухая струйная очистка алюминия со стеклянными шариками, крошкой из оксида алюминия или стальной дробью (нержавеющая сталь хорошо работает, но стоит дорого), может удалить обесцвечивание. Но для этого требуется дополнительный этап очистки, чтобы убедиться, что в уголках и трещинах отливки не осталось бусинок, песка или дроби.

Но для этого требуется дополнительный этап очистки, чтобы убедиться, что в уголках и трещинах отливки не осталось бусинок, песка или дроби.

Маскировка отверстий направляющей клапана и рубашки охлаждения перед дробеструйной или пескоструйной очисткой может снизить риск задержки среды. Несмотря на это, дробеструйная обработка, дробеструйная обработка или дробеструйная обработка удаляют металл и травят поверхность, придавая отливке матовый и слегка матовый вид. В зависимости от того, что хочет (или ожидает) ваш клиент, может потребоваться еще один шаг в процессе окраски, если вам нужно распылить на отливку алюминиевую или серебряную краску.

Преимущества пищевой соды

Альтернативным подходом к очистке алюминия и восстановлению его внешнего вида является использование пищевой соды в процессе влажной или сухой струйной очистки. Преимущества пищевой соды по сравнению с другими абразивными материалами заключаются в том, что она относительно мягкая (всего 2,5 по шкале Мооса), недорогая и растворима в воде (что отличает ее от других мягких материалов, таких как пластиковые шарики или скорлупа грецких орехов). Пищевая сода также является очень эффективным чистящим средством, которое может удалять твердые углеродистые отложения, не повреждая металл под ним. Он также не требует предварительной стирки, что может сэкономить время и силы.

Пищевая сода также является очень эффективным чистящим средством, которое может удалять твердые углеродистые отложения, не повреждая металл под ним. Он также не требует предварительной стирки, что может сэкономить время и силы.

Когда пищевая сода попадает на поверхность металла, она трескается, выбивая загрязнения с поверхности. Это создает много пыли, которую необходимо улавливать и фильтровать в шкафу для пескоструйной очистки. Но не остается никаких твердых частиц, которые впоследствии могли бы вызвать проблемы. Оставшуюся пыль можно смыть с детали водой, оставив чистую, блестящую поверхность, которая выглядит как новая отливка.

При мокрой струйной очистке пищевая сода (или другой наполнитель) смешивается с водой до образования суспензии. Затем суспензия смешивается с воздухом и направляется на деталь. Подход одного производителя заключается в использовании насоса низкого давления (всего 25 фунтов на квадратный дюйм), но с высокой скоростью потока (180 галлонов в минуту) с его оборудованием для очистки. Конструкция форсунок, поток воздуха и смесь навозной жижи влияют на очищающее действие и эффективность навозной жижи. В некоторых случаях небольшое количество оксида алюминия можно смешать с пищевой содой, чтобы создать более агрессивное очищающее действие.

Конструкция форсунок, поток воздуха и смесь навозной жижи влияют на очищающее действие и эффективность навозной жижи. В некоторых случаях небольшое количество оксида алюминия можно смешать с пищевой содой, чтобы создать более агрессивное очищающее действие.

Основным преимуществом мокрой очистки является удаление пыли. Это замкнутый процесс. Следовательно, очистной шкаф не нужно размещать в отдельной зоне, чтобы не допустить попадания пыли на другие операции обработки или сборки в цехе, что может сэкономить время и трудозатраты в зависимости от того, как организован и расположен рабочий процесс.

Очистка пузырьками

Другой процесс очистки, который хорошо работает как с алюминием, так и с чугуном, — это ультразвуковая очистка. Добавление ультразвукового преобразователя к горячему резервуару увеличивает эффективность его очистки. Преобразователь генерирует высокочастотные звуковые волны, которые отражаются взад и вперед по чистящему раствору. Это создает крошечные пузырьки, которые взрываются на поверхности металла, выбивая и стирая любые загрязнения с металла.

Основное преимущество ультразвука заключается в том, что его очищающее действие проникает в скрытые области отливки, такие как глухие отверстия, щели и внутренние проходы. Он отлично справляется с удалением большинства загрязнений и не травит металл. Тем не менее, он лучше всего работает в качестве «тонкой» очистки. Тяжелые слои грязи и жира имеют тенденцию поглощать энергию звуковых волн, поэтому для достижения наилучших результатов очень грязные детали необходимо предварительно промыть в распылительной камере.

Ключевым моментом ультразвуковой обработки является использование оборудования с соответствующей плотностью мощности и частотой для очищаемых деталей. Ваш поставщик оборудования может предоставить рекомендации по размеру резервуара, креплению и номинальной мощности, которые лучше всего соответствуют вашим потребностям.

Уничтожьте ржавчину

Для удаления ржавчины с чугунных головок и блоков обычно требуется слабая кислота (например, лимонная кислота или фосфорная кислота). Ультразвуковая очистка также может удалить оксид железа с поверхности отливок. Однако, когда используется процесс очистки на водной основе, в раствор всегда следует добавлять какой-либо тип ингибитора коррозии, чтобы предотвратить повторное появление ржавчины после очистки деталей.

Ультразвуковая очистка также может удалить оксид железа с поверхности отливок. Однако, когда используется процесс очистки на водной основе, в раствор всегда следует добавлять какой-либо тип ингибитора коррозии, чтобы предотвратить повторное появление ржавчины после очистки деталей.

Если чугунные отливки будут храниться в течение некоторого времени перед покраской, а ржавчина вызывает беспокойство (особенно во влажном климате), герметизация деталей в пластиковых пакетах, обработанных специальными химическими веществами, подавляющими ржавчину, может сохранить их внешний вид. Воздухонепроницаемый пакет не пропускает кислород и влагу, а химические вещества внутри образуют барьер на поверхности металла, препятствующий окислению.

Последующая очистка

В большинстве случаев железные головки и блоки окрашиваются или покрываются порошковой краской после очистки и механической обработки. Последующая очистка также важна, потому что внешняя поверхность отливки должна быть сухой и обезжиренной для хорошей адгезии краски. Не менее важно убедиться, что перед повторной сборкой двигателя все абразивы, металлическая стружка или остатки хонингования смыты. Растворители не удаляют остатки хонингования из отверстий цилиндров.

Не менее важно убедиться, что перед повторной сборкой двигателя все абразивы, металлическая стружка или остатки хонингования смыты. Растворители не удаляют остатки хонингования из отверстий цилиндров.

Отверстия должны быть очищены горячей мыльной водой и щеткой или промыты в распылительной камере с использованием соответствующих моющих средств. Любые остатки хонингования, оставшиеся на поверхностях отверстий, могут повредить кольца, подшипники или другие изнашиваемые поверхности внутри двигателя.

Удержание дроби вызывает беспокойство, если на любом этапе процесса очистки используется стальная дробь (или стеклянные шарики). Твердые частицы, оставшиеся внутри отливки, могут попасть в картер, где они в конечном итоге попадут в масляный насос с потенциально катастрофическими последствиями.

Часто упускаемая из виду область, где могут прятаться загрязняющие вещества, находится внутри всасывающей трубки и сетки масляного насоса. Любые твердые частицы здесь могут отделиться и попасть в масляный насос. Ультразвук может хорошо очищать внутреннюю часть трубки и экрана, но трудно заглянуть внутрь, чтобы проверить наличие остаточных загрязнений. По этой причине вам следует рассмотреть возможность замены всасывающей трубки и экрана, а не их повторного использования.

Ультразвук может хорошо очищать внутреннюю часть трубки и экрана, но трудно заглянуть внутрь, чтобы проверить наличие остаточных загрязнений. По этой причине вам следует рассмотреть возможность замены всасывающей трубки и экрана, а не их повторного использования.

Очистка: разные методы для разных нужд

Из-за разнообразия материалов, используемых в современных двигателях, ограничений, наложенных на владельцев магазинов местными и федеральными властями, и быстрого развития технологий очистки существует больше разнообразия, чем когда-либо в продуктах, доступных для очистки деталей двигателя. Следовательно, есть больше вопросов, чем когда-либо, о том, что лучше для определенных ситуаций.

Возможно, странно, но, несмотря на достижения в области технологий, по оценкам, до 70 процентов магазинов используют ручную систему очистки для ручной очистки компонентов двигателя. Некоторым это может показаться медленным и утомительным, особенно перед лицом быстрых изменений в обрабатывающей промышленности, но часто необходим контроль качества, чтобы удалить все скрытые частицы, которые могут повредить двигатель и в конечном итоге привести к возврату. . Кроме того, это позволяет вам видеть, что вы чистите, и проверять наличие любых других повреждений или мусора, которые могут существовать.

. Кроме того, это позволяет вам видеть, что вы чистите, и проверять наличие любых других повреждений или мусора, которые могут существовать.

Чтобы достичь совершенства, к которому вы стремитесь и которого требуют ваши клиенты, сегодня на предприятиях по сборке/восстановлению двигателей используются различные методы очистки. Производители двигателей должны периодически пересматривать свои процедуры очистки, чтобы убедиться, что они работают хорошо и на них не осталось мусора. Вы можете обнаружить, что можете сэкономить деньги или время, или и то, и другое, заменив оборудование, среду или химикаты. Но вы должны понимать, что решение должно соответствовать потребностям.

Очистка современных биметаллических двигателей создает особые трудности для производителей двигателей из-за различий в используемых компонентах. Вам, скорее всего, придется объединить несколько процессов, чтобы получить требуемую чистоту. Методы, которые будут работать лучше всего, будут зависеть от того, что вы чистите.

Служит для смывки остатков моющего состава.

Служит для смывки остатков моющего состава.