Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. 0,15 Мн/м2 (1,5 кГ/см2), для коленчатых валов используют высоколегированные стали 18ХНМА, 18ХНВА и 40ХНМА с повышенными пределами текучести и прочности.

0,15 Мн/м2 (1,5 кГ/см2), для коленчатых валов используют высоколегированные стали 18ХНМА, 18ХНВА и 40ХНМА с повышенными пределами текучести и прочности.

Обычно коленчатые валы изготовляют ковкой. В последнее время стали применять литые коленчатые валы из высокопрочного чугуна, модифицированного магнием, перлитного ковкого чугуна, легированного никельмолибдено-вого чугуна.

Наибольшее применение для литых коленчатых валов получил высокопрочный ВЧ 50-1,5 (НВ 187—255) и перлитовый чугун.

Литые коленчатые валы имеют следующие преимущества по сравнению с коваными: меньший расходметалла,сокращениечисла операцийпримеханическойобработке,возможность придания оптимальных форм в отношении распределения металла и повышения усталостной прочности.

Литые коленчатые валы из чугуна обладают лучшей способностью гашения крутильных колебаний.

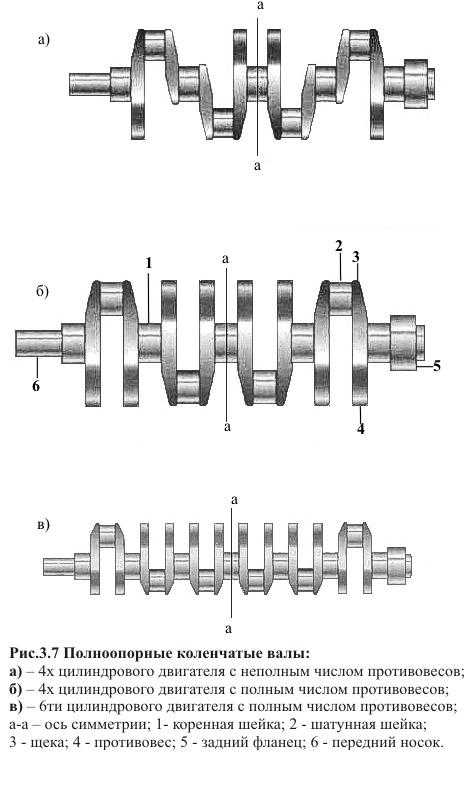

Литые чугунные валы обладают меньшей прочностью (особенно на изгиб), чем штампованные стальные валы. Поэтому у чугунных валов увеличивают диаметры шатунных и коренных шеек, толщину щек и радиусы галтелей. Чугунные коленчатые валы изготовляют полноопорными. Шейки чугунных валов имеют высокую износостойкость, что позволяет применять подшипники из свинцовистой бронзы.

Чугунные коленчатые валы изготовляют полноопорными. Шейки чугунных валов имеют высокую износостойкость, что позволяет применять подшипники из свинцовистой бронзы.

Масса обработанного литого коленчатого вала на 10—15% меньше массы кованого.

После ковки коленчатые валы отжигают или нормализуют для снятия внутренних напряжений и понижения твердости до НВ 163—269,чтобы облегчитьмеханическую обработку.После механической обработки коленчатые валы перед шлифованием подвергают вторичной термической обработке (закалка и отпуск), что значительно улучшает их механические свойства и повышает поверхностную твердость шеек. Обычно вторичная термическая обработка производится с нагревом т. в. ч. (токами высокой частоты).

Глубина закаленного слоя должна быть не менее 3—4 м.и, чтобы после перешлифования шеек коленчатого вала под ремонтные размеры толщина закаленного слоя была не менее 1 мм. Твердость шеек коленчатого вала из стали 50Г HRC52—62, а из стали 45Г2 — HRC48—50.

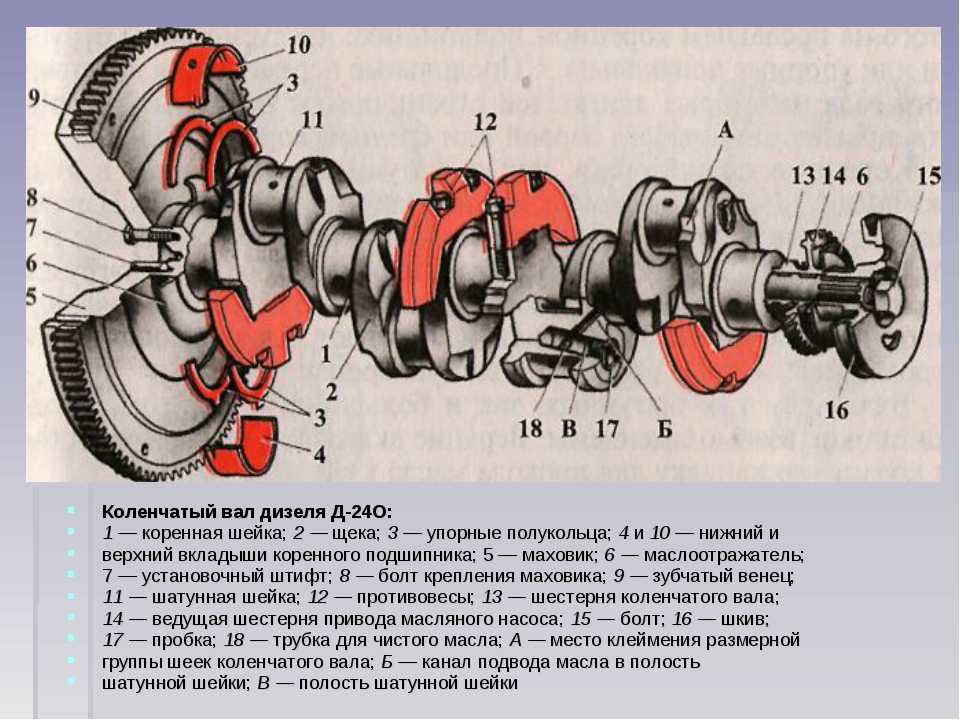

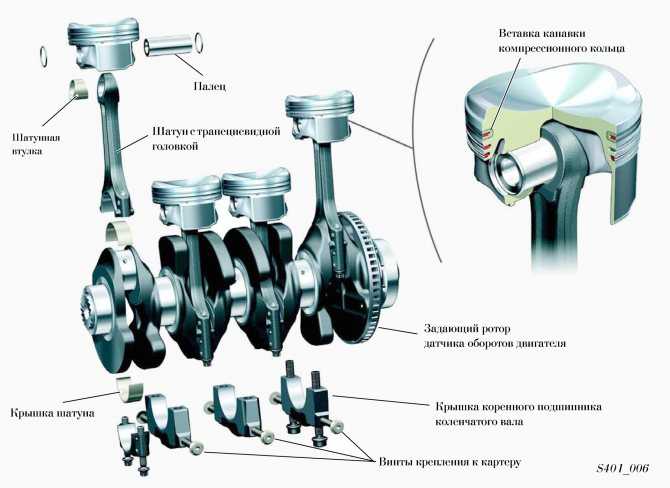

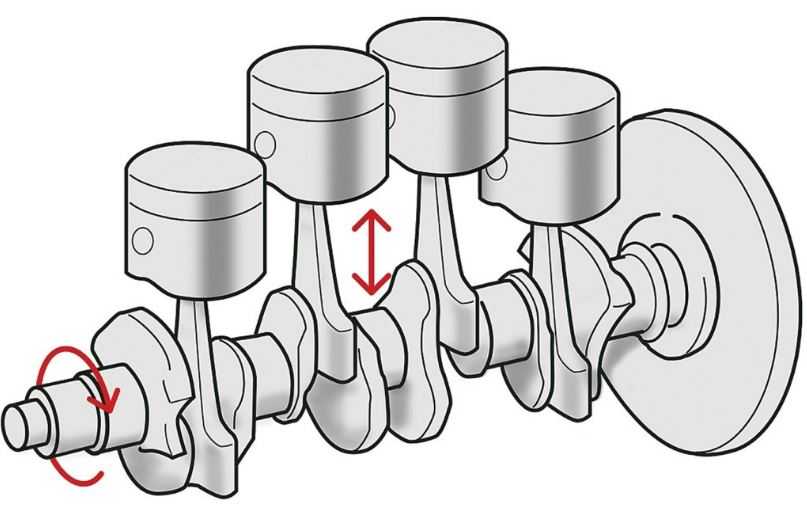

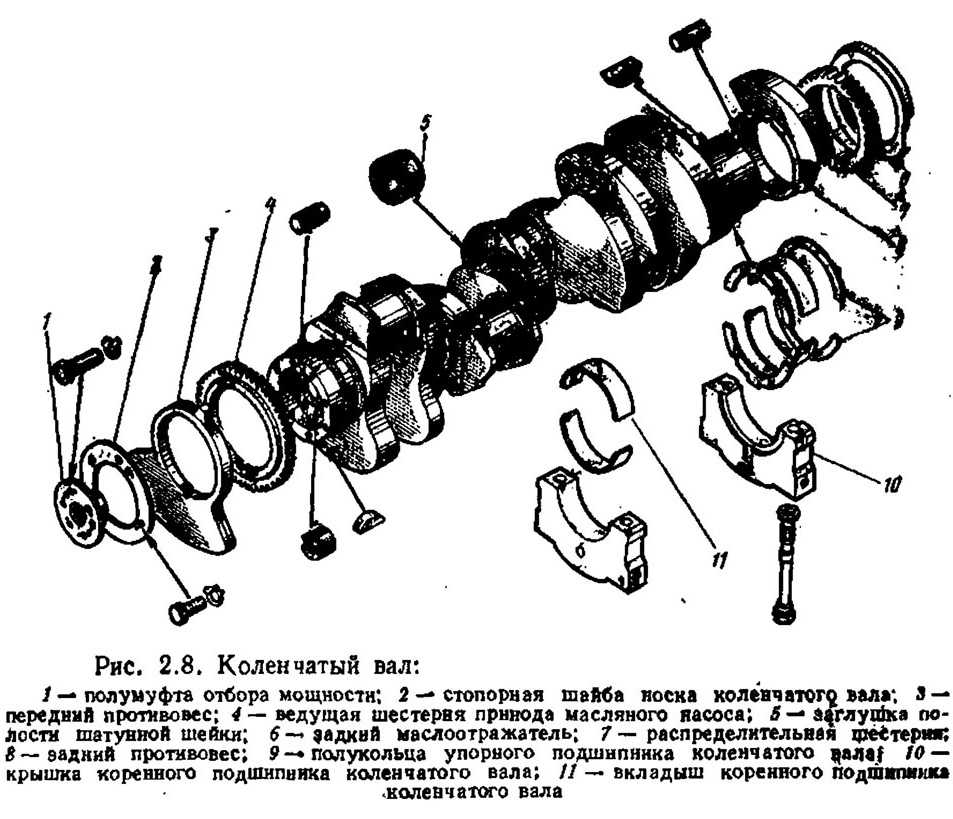

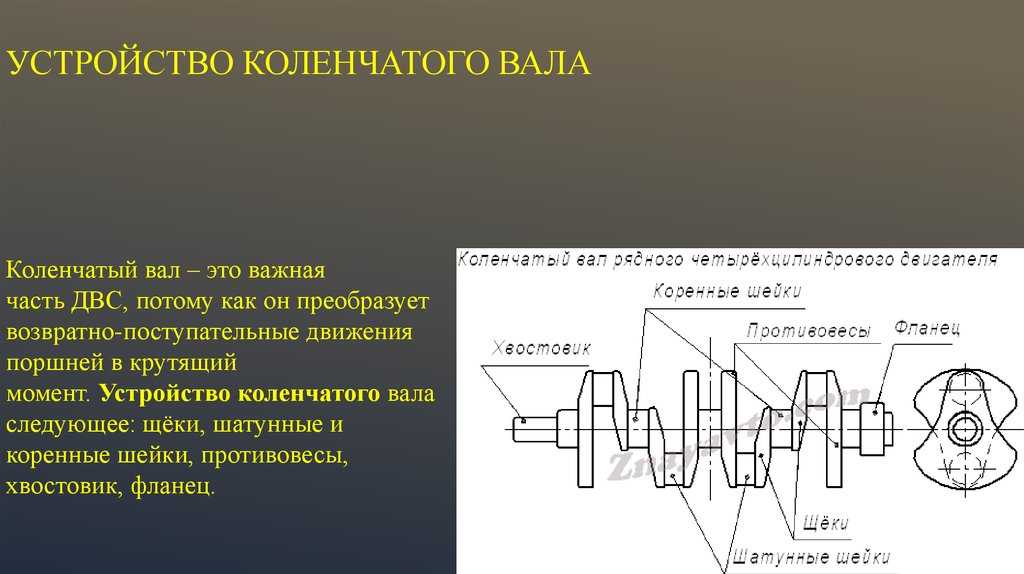

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент.

Содержание

История [ править | править код ]

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

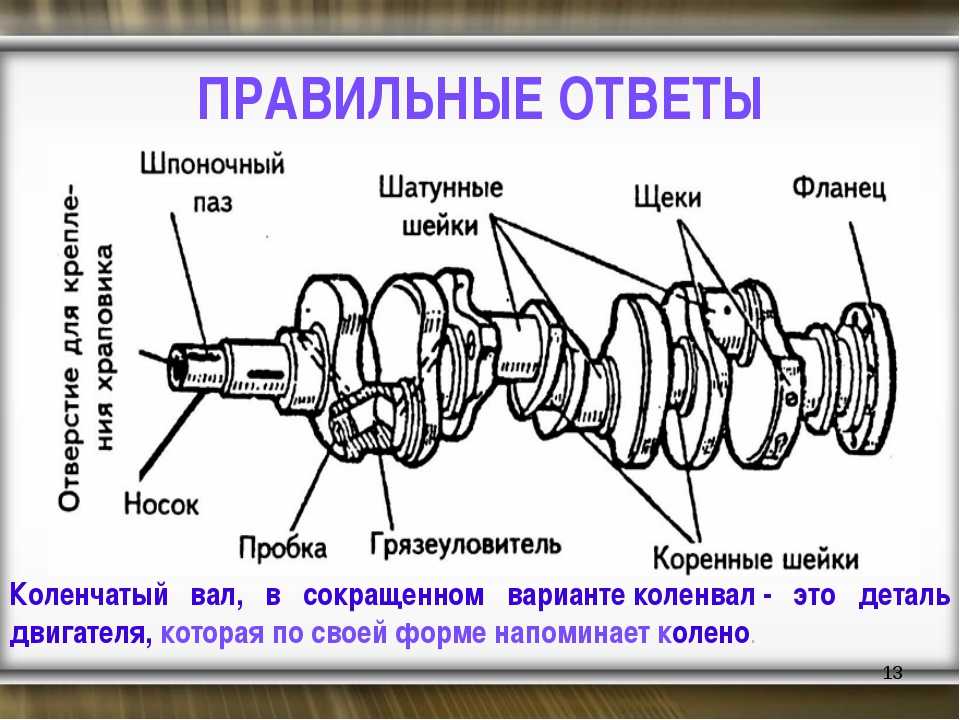

Основные элементы коленчатого вала [ править | править код ]

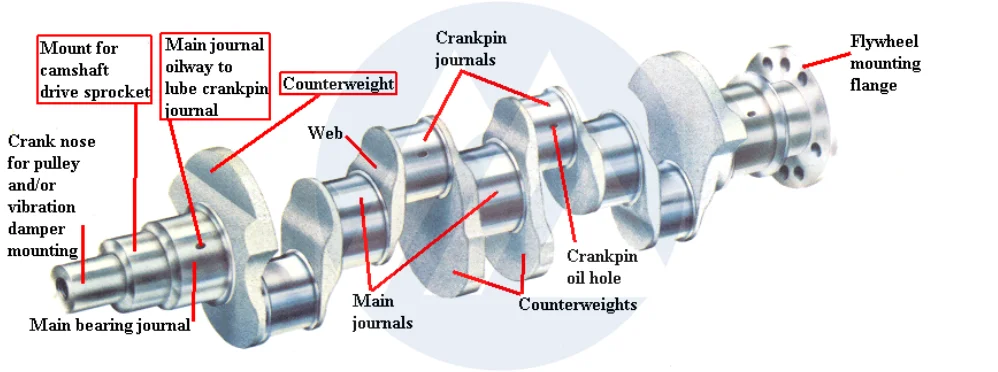

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

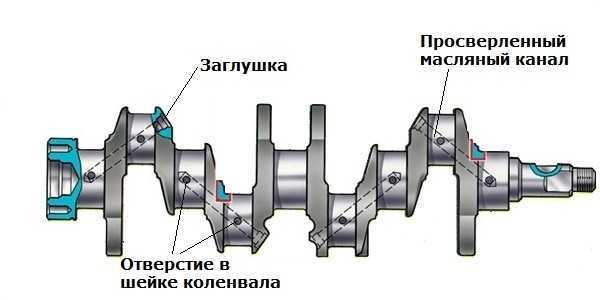

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Размеры коленчатых валов [ править | править код ]

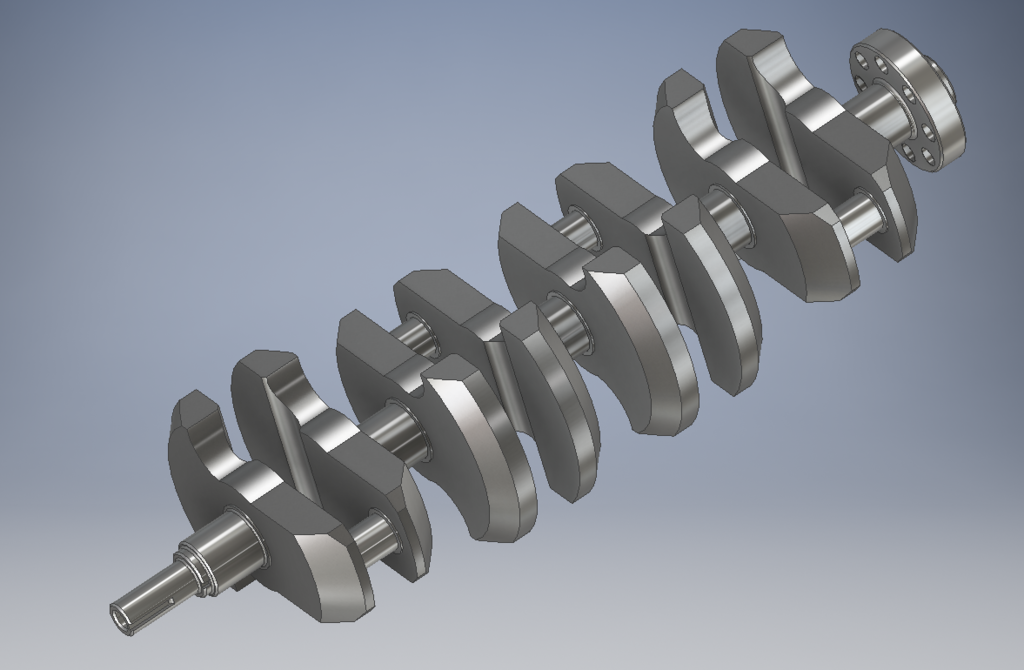

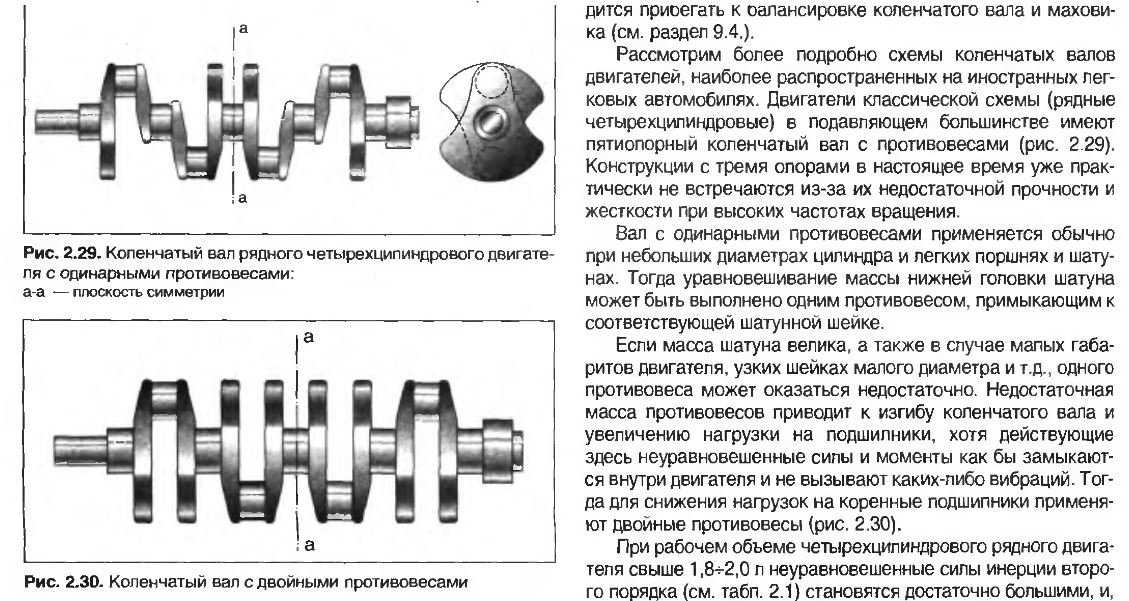

Определяются как результат расчётов, причём часть размеров задаётся исходя из выбранной компоновки. Например, количество шатунных шеек определяется в зависимости от числа цилиндров. В многорядных двигателях (V, W, X-образных, звездообразных) одна шатунная шейка воспринимает нагрузки сразу нескольких шатунов (или одного центрального, соединённого с прицепными). Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Стальные валы (чаще всего) имеют невысокое внутреннее демпфирование крутильных колебаний, что в некоторых случаях угрожает валу разрушением из-за резонанса при прохождении опасной зоны по числу оборотов. Поэтому валы такие снабжают демпферами крутильных колебаний, расположенными на переднем носке вала.

Поэтому валы такие снабжают демпферами крутильных колебаний, расположенными на переднем носке вала.

Кроме усталостной прочности, коленвалы должны иметь определённую площадь шеек, задающую контактное давление подшипников скольжения или качения. Максимальное контактное давление и скорость скольжения для антифрикционных материалов может быть несколько повышено при высокой твёрдости шеек и высококачественной смазке. Превышение их выше допустимых ведёт к выплавке/растрескиванию антифрикционного слоя или питтингу роликов (подшипники качения).

Диаметр шатунных шеек (исходя из упомянутых соображений) может быть увеличен косым разъёмом шатуна (что увеличивает его трудоёмкость и стоимость), длину же можно увеличить либо за счёт коренных шеек (что увеличивает контактное давление), либо увеличением расстояния между цилиндрами (что ведёт к увеличению габаритов и массы двигателя). В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

Материал и технология изготовления заготовок коленчатых валов [ править | править код ]

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы [ править | править код ]

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др [1] . Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы – дешевле.

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC).

Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC).

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными.

Чугунные коленчатые валы [ править | править код ]

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке [2] .

В литых заготовках можно получить и ряд внутренних полостей при отливке [2] .

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

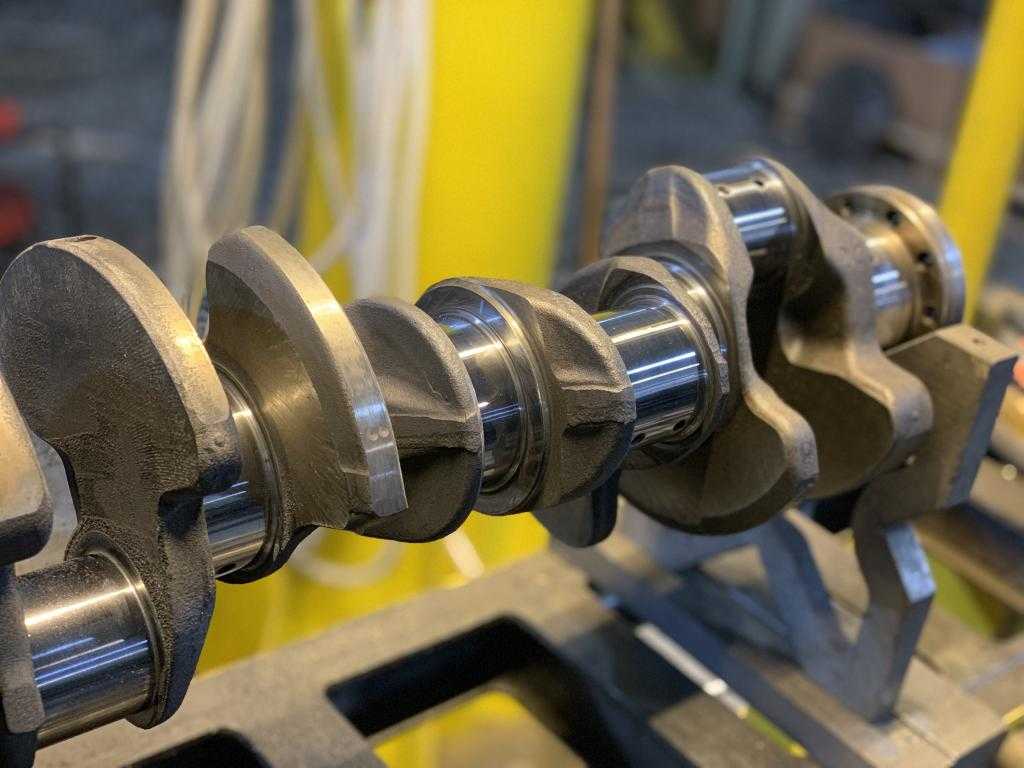

Механическая обработка коленчатых валов [ править | править код ]

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках [3] . По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

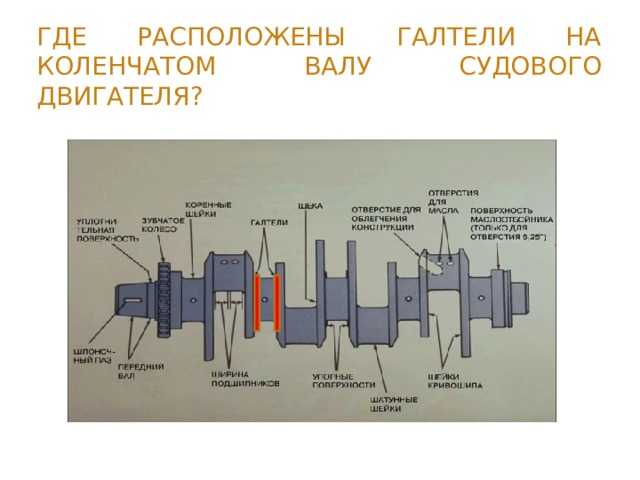

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию. При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию. При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов [ править | править код ]

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше) [1] . Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Неисправности [ править | править код ]

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала [4] ;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер – например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин [4] , возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня [5] . Сломанный вал ремонту не подлежит.

собственно вопрос в названии темы)

Смотрите также

Метки: коленвал, материал

Комментарии 18

Из пластика ё-моё!

в любом случае это не просто кусок металла причудливой формы, проще говоря внутри коленвала метал более мягкий чем снаружи, для того чтобы он выдерживал нагрузки и биения при работе, он как бы не много изгибается. клапана также сделаны из окалиностойкой стали, а внутри залит жидкий натрий, для того чтобы выдерживать высокие температуры и резкие перепады.

Там не два материала. Весь коленвал из одногодного материала, из чугуна. Но поверхность подвергнута термической обработке.

Уже давно не закаливают поверхность вала. Это был удел совдепа. Сейчас наши бравые ЗМЗшники заявляют, что это приводит к необоснованному удорожанию детали.

Там не два материала. Весь коленвал из одногодного материала, из чугуна. Но поверхность подвергнута термической обработке.

Весь коленвал из одногодного материала, из чугуна. Но поверхность подвергнута термической обработке.

я не говорил, что там два металла.

в любом случае это не просто кусок металла причудливой формы, проще говоря внутри коленвала метал более мягкий чем снаружи, для того чтобы он выдерживал нагрузки и биения при работе, он как бы не много изгибается. клапана также сделаны из окалиностойкой стали, а внутри залит жидкий натрий, для того чтобы выдерживать высокие температуры и резкие перепады.

какой какой там натрий? оО =)

Внутри клапана имеется полость, заполненная на 50…60% натрием. Полость закрыта заглушкой, приваренной к тарелке клапана. Во время работы двигателя натрий плавится и, переливаясь при встряхивании, интенсивно переносит тепло от головки к стержню, а от стержня тепло передается втулке клапана. Благодаря этому температура тарелки клапана снижается.

нет там ничего подобного. но должно быть. но нету:)

если память мне не изменят то есть два двигателя умз 417 и змз 402. так вот распредвалы у них одинаковые. У умз сделан из чугуна, а у змз из стали .

так вот распредвалы у них одинаковые. У умз сделан из чугуна, а у змз из стали .

Есть еще УМЗ 421 и на всех заводской распредвал, как и коленвал из одного и того же материала сделан.

Из дерева, странный вопрос, из чего ещё коленвалы делают:-)

зачет это нужно знать ?именно марку ну чугун

Как выбрать коленчатый вал

| Практическое руководство – Двигатель и трансмиссия

В прежние времена коленчатым валам уделялось на удивление мало внимания при сборке типичного высокопроизводительного двигателя. Как правило, тот же кривошип, который вышел из основного двигателя, использовался повторно, при этом подготовка кривошипа обычно ограничивалась полировкой или шлифовкой, чтобы очистить шейки от сыпи. Для действительно сложного двигателя иногда приходилось выискивать кованый заводской кривошип, чтобы заполнить нижнюю часть, если завод предлагал такую деталь для типа двигателя. Конечно, гоночные шатуны из заготовок, сварные гребки и тому подобное существуют уже несколько десятилетий, но для обычных уличных хакеров это было такой же экзотикой, как когда-то были алюминиевые головки. Рынок послепродажного обслуживания со временем изменился, и такая экзотика, как изготовленные на заказ шатуны и алюминиевые головки, больше не является недосягаемой для жадных до власти масс, и это хорошо, потому что коленчатый вал является основой двигателя, а в наши дни мы создание бесхребетных медуз.

Рынок послепродажного обслуживания со временем изменился, и такая экзотика, как изготовленные на заказ шатуны и алюминиевые головки, больше не является недосягаемой для жадных до власти масс, и это хорошо, потому что коленчатый вал является основой двигателя, а в наши дни мы создание бесхребетных медуз.

Выбор шатунов сегодня охватывает весь спектр: от традиционного подхода «беги, что есть» до старта с нуля с изготовленным на заказ шатуном из стальной заготовки для вторичного рынка. Решение сводится к согласованию потребностей приложения с доступными вариантами и бюджетом проекта. С мощностью и крутящим моментом, которые так легко получить с помощью современной технологии головки блока цилиндров и кулачка, стоит согласовать выходную мощность с достаточным количеством говядины на низах. Вот руководство по выбору правильного коленчатого вала для работы.

Литой и кованый Коленчатый вал представляет собой довольно солидный кусок металла, имеющий сильно искривленную форму. Есть несколько разных способов получить базовую форму, и это формирует основу того, является ли кривошип кованым или литым. При литье изготавливается форма, и расплавленный кривошипный материал, обычно чугун, просто заливается для создания сырой отливки. Отливка дешева, инструменты долговечны, а необработанная отливка выходит из формы очень близко к требуемой окончательной форме, что сводит к минимуму требования к окончательной обработке. Все эти качества достаточно привлекательны, чтобы сделать литые шатуны абсолютным фаворитом для OEM-производителей и приложений с низкими эксплуатационными характеристиками.

Есть несколько разных способов получить базовую форму, и это формирует основу того, является ли кривошип кованым или литым. При литье изготавливается форма, и расплавленный кривошипный материал, обычно чугун, просто заливается для создания сырой отливки. Отливка дешева, инструменты долговечны, а необработанная отливка выходит из формы очень близко к требуемой окончательной форме, что сводит к минимуму требования к окончательной обработке. Все эти качества достаточно привлекательны, чтобы сделать литые шатуны абсолютным фаворитом для OEM-производителей и приложений с низкими эксплуатационными характеристиками.

При создании кованого кривошипа используется совершенно другой процесс формовки металла, метко называемый процессом ковки. При ковке горячий кусок стального проката помещается между тяжелыми штампами, имеющими форму коленчатого вала. Под экстремальным давлением ковочного пресса металл сжимается до основной формы кривошипа. Простейшие штампы для ковки кривошипа расположены в одной плоскости, в результате чего получается поковка кривошипа, в которой все шатунные шейки находятся в одной плоскости. Чтобы индексировать рукоятку на 90 градусов необработанная поковка скручивается, чтобы сместить шейки в двух плоскостях, чтобы создать окончательную необработанную заготовку кривошипа.

Чтобы индексировать рукоятку на 90 градусов необработанная поковка скручивается, чтобы сместить шейки в двух плоскостях, чтобы создать окончательную необработанную заготовку кривошипа.

Усовершенствованный процесс ковки включает в себя ковку кривошипа в двух плоскостях, так что все шейки прессуются в их окончательную форму, что устраняет необходимость крутить кривошип для индексации шеек. Результатом является меньшее внутреннее напряжение в поковке, а также улучшенный поток зерен в металле. Кривошипы, изготовленные с использованием этого типа оснастки, называются некручеными поковками. Оснастка для нескрученной поковки значительно сложнее и менее долговечна, чем для простой плоской поковки, и обычно из такой заготовки требуется обработать больше лишнего материала для создания готового коленчатого вала. Производители, производящие кривошипные поковки в огромных объемах, естественно, тяготели к более низкой стоимости и более высокому сроку службы плоской поковки. На вторичном рынке, с меньшими производственными партиями и упором на долговечность высококачественных кривошипов, для многих популярных двигателей доступны поковки без перекручивания.

На вторичном рынке, с меньшими производственными партиями и упором на долговечность высококачественных кривошипов, для многих популярных двигателей доступны поковки без перекручивания.

Как определить, что это кованая рукоятка Многие двигатели выпускались как с коваными стальными, так и с литыми шатунами на протяжении всего срока службы. Удивительно, как многим из нас трудно отличить кованую рукоятку от литой, глядя прямо на них. Их легко отличить, если знать, что искать. Вот несколько подсказок.

Процесс литья приводит к лучшему контролю формы сетки в процессе формовки, о чем свидетельствуют визуальные признаки готового коленчатого вала. Глядя на противовесы, это мертвая распродажа. Противовесы кованого кривошипа (слева) обычно имеют более грубый вид с закругленными краями, в то время как литой кривошип (справа) для сравнения имеет острые, четко очерченные края. Материалы коленчатых валов Помимо литых или кованых, качество материалов также отличает разные классы коленчатых валов. Что нас интересует, так это грубая прочность и долговечность. Различные стали и чугуны оцениваются на основе прочности, ударной вязкости и пластичности. Любой данный сплав может охватывать довольно широкий диапазон прочности в зависимости от задействованных металлургических процессов, поэтому трудно указать точное число прочности различных сталей и чугунов. Однако, чтобы предоставить общее руководство, мы включим сюда некоторые значения относительной прочности на растяжение. В конце списка находится стандартный чугунный коленчатый вал производства, который обычно имеет предел прочности на разрыв 65-80 000 фунтов на квадратный дюйм и является довольно хрупким с рейтингом удлинения около 3 процентов. Некоторые оригинальные чугунные шатуны были изготовлены из шаровидного (пластичного) чугуна, улучшенного чугуна, который увеличивает предел прочности на растяжение до 100 000 фунтов на квадратный дюйм, но, что более важно, улучшает пластичность примерно до 5-6 процентов относительного удлинения перед разрушением.

Что нас интересует, так это грубая прочность и долговечность. Различные стали и чугуны оцениваются на основе прочности, ударной вязкости и пластичности. Любой данный сплав может охватывать довольно широкий диапазон прочности в зависимости от задействованных металлургических процессов, поэтому трудно указать точное число прочности различных сталей и чугунов. Однако, чтобы предоставить общее руководство, мы включим сюда некоторые значения относительной прочности на растяжение. В конце списка находится стандартный чугунный коленчатый вал производства, который обычно имеет предел прочности на разрыв 65-80 000 фунтов на квадратный дюйм и является довольно хрупким с рейтингом удлинения около 3 процентов. Некоторые оригинальные чугунные шатуны были изготовлены из шаровидного (пластичного) чугуна, улучшенного чугуна, который увеличивает предел прочности на растяжение до 100 000 фунтов на квадратный дюйм, но, что более важно, улучшает пластичность примерно до 5-6 процентов относительного удлинения перед разрушением. Учитывая популярность недорогих литых шатунов на вторичном рынке, мы спросили Scat Crankshafts о материале, из которого изготовлены их бюджетные литые шатуны. Эти шатуны отлиты с 9Литой стальной материал серии 000 с пределом прочности на разрыв 105 000 фунтов на квадратный дюйм и 6-процентным удлинением — довольно впечатляющие цифры для литой детали.

Учитывая популярность недорогих литых шатунов на вторичном рынке, мы спросили Scat Crankshafts о материале, из которого изготовлены их бюджетные литые шатуны. Эти шатуны отлиты с 9Литой стальной материал серии 000 с пределом прочности на разрыв 105 000 фунтов на квадратный дюйм и 6-процентным удлинением — довольно впечатляющие цифры для литой детали.

Кованые кривошипы также изготавливаются из различных материалов с различной степенью прочности. Кованый заводской кривошип обычно изготавливается из простой углеродистой стали, такой как 1053 или 1045. Эти стали имеют предел прочности при растяжении в диапазоне 110 000 фунтов на квадратный дюйм, что, по внешнему виду, не намного больше, чем у хорошего литого кривошипа. Но прочность на растяжение — это только часть картины. Кривошип из кованой стали имеет показатель относительного удлинения 20-22% до разрушения, что намного выше, чем у чугуна, поэтому пластичность является реальным преимуществом кованого кривошипа перед чугуном. По сравнению с углеродистыми сталями класса OE материалы для кованых кривошипов повышаются по шкале прочности, а хромистая сталь 5140 является следующей распространенной маркой с пределом прочности на растяжение 115 000 фунтов на квадратный дюйм. Стали, легированные хромом и молибденом, следуют в списке, а стали 4130/4140 обычно используются для более серьезных коленчатых валов с пределом прочности на разрыв около 120-125 000 фунтов на квадратный дюйм. Гоночные шатуны премиум-класса из кованой стали изготовлены из никель-хром-молибденового сплава 4340 с пределом прочности около 140 000 фунтов на квадратный дюйм.

По сравнению с углеродистыми сталями класса OE материалы для кованых кривошипов повышаются по шкале прочности, а хромистая сталь 5140 является следующей распространенной маркой с пределом прочности на растяжение 115 000 фунтов на квадратный дюйм. Стали, легированные хромом и молибденом, следуют в списке, а стали 4130/4140 обычно используются для более серьезных коленчатых валов с пределом прочности на разрыв около 120-125 000 фунтов на квадратный дюйм. Гоночные шатуны премиум-класса из кованой стали изготовлены из никель-хром-молибденового сплава 4340 с пределом прочности около 140 000 фунтов на квадратный дюйм.

Заготовочные коленчатые валы Заготовочные коленчатые валы находятся в верхней части шкалы высокопроизводительных коленчатых валов. Заготовка кривошипа начинается с цельного куска стержня из высококачественной стали (обычно из материала 4340), а затем все, что не похоже на коленчатый вал, вырезается посредством ряда процессов механической обработки. Преимущество заготовки прежде всего в структуре зерна. Прокат, из которого формируется заготовка, имеет однородную продольную зернистую структуру. При ковке кривошипы буквально забивают, прессуют и скручивают в штампах, превращая металл в грубую форму кривошипа. Жестокость этого процесса отрицательно сказывается на зернистой структуре металла. В манипуляторе зернистая структура исходного прутка не искажается и остается гораздо более однородной и неповрежденной. Это делает готовый продукт более прочным, жестким и долговечным.

Прокат, из которого формируется заготовка, имеет однородную продольную зернистую структуру. При ковке кривошипы буквально забивают, прессуют и скручивают в штампах, превращая металл в грубую форму кривошипа. Жестокость этого процесса отрицательно сказывается на зернистой структуре металла. В манипуляторе зернистая структура исходного прутка не искажается и остается гораздо более однородной и неповрежденной. Это делает готовый продукт более прочным, жестким и долговечным.

Термическая обработка В то время как чугун упрочняется в процессе обработки, что устраняет необходимость в дополнительном процессе термообработки после окончательной обработки, стальные кривошипы, как правило, слишком мягкие, чтобы обеспечить приемлемый срок службы шейки без какой-либо термообработки для обеспечения долговечности. и износостойкость. Коленчатые валы из стали OEM чаще всего проходят индукционную закалку — процесс, при котором поверхность нагревается высокочастотным переменным магнитным полем, которое быстро выделяет тепло на поверхности кривошипа перед закалкой. Простота и скорость этого процесса делают его предпочтительным методом производства оригинальных запчастей. Индукционная закалка приводит к достаточно глубокому проникновению на 0,060-0,080 дюйма ниже поверхности. Поскольку нагрев и закалка локализованы на поверхности, а нагрев и охлаждение неравномерны по различным сечениям, процесс вносит напряжения в коленчатый вал. Индукционная закалка — это быстрый и экономичный процесс для высокопроизводительного производства, но он далеко не идеален для гоночного коленчатого вала.

и износостойкость. Коленчатые валы из стали OEM чаще всего проходят индукционную закалку — процесс, при котором поверхность нагревается высокочастотным переменным магнитным полем, которое быстро выделяет тепло на поверхности кривошипа перед закалкой. Простота и скорость этого процесса делают его предпочтительным методом производства оригинальных запчастей. Индукционная закалка приводит к достаточно глубокому проникновению на 0,060-0,080 дюйма ниже поверхности. Поскольку нагрев и закалка локализованы на поверхности, а нагрев и охлаждение неравномерны по различным сечениям, процесс вносит напряжения в коленчатый вал. Индукционная закалка — это быстрый и экономичный процесс для высокопроизводительного производства, но он далеко не идеален для гоночного коленчатого вала.

Двумя другими широко используемыми способами упрочнения поверхности стальных кривошипов являются тафтридирование и азотирование. Tuftriding — это процесс, используемый некоторыми OEM-производителями для специальных высокопроизводительных кривошипов, в первую очередь для предотвращения напряжений, вызванных индукционной закалкой. В Tuftriding кривошип погружается в горячий цианистый состав, создавая прочную, устойчивую поверхность, повышающую сопротивление усталости. Твердый слой в кривошипе Tufftrided обычно очень неглубокий, всего на несколько тысячных дюйма. Одним из недостатков Tuftriding является вероятность коробления кривошипа.

В Tuftriding кривошип погружается в горячий цианистый состав, создавая прочную, устойчивую поверхность, повышающую сопротивление усталости. Твердый слой в кривошипе Tufftrided обычно очень неглубокий, всего на несколько тысячных дюйма. Одним из недостатков Tuftriding является вероятность коробления кривошипа.

Азотирование — это процесс химической закалки, при котором деталь нагревают в печи, удаляют кислород и вводят химический газ, который проникает во всю поверхность. Глубина твердости зависит от времени, в течение которого деталь подвергается воздействию газа. Как правило, азотированный кривошип имеет глубину твердости около 0,010 дюйма. Азотирование является низкотемпературным процессом по сравнению с тафтридированием, но его преимущество состоит в том, что он позволяет избежать появления локальных зон напряжения, как при индукционной закалке.

Важным моментом, который следует учитывать при восстановлении двигателя, является процесс закалки, используемый при изготовлении кривошипа. Литые кривошипы обычно можно перешлифовывать, не беспокоясь о каком-либо дополнительном упрочнении поверхности. Заводской кованый кривошип с его глубокими шейками индукционной закалки также можно просто разрезать на шлифовальном станке и запрессовать. первого, а также, вероятно, последнего. Эти кривошипы следует снова подвергнуть термообработке после механической обработки, чтобы восстановить требуемую твердость шейки.

Литые кривошипы обычно можно перешлифовывать, не беспокоясь о каком-либо дополнительном упрочнении поверхности. Заводской кованый кривошип с его глубокими шейками индукционной закалки также можно просто разрезать на шлифовальном станке и запрессовать. первого, а также, вероятно, последнего. Эти кривошипы следует снова подвергнуть термообработке после механической обработки, чтобы восстановить требуемую твердость шейки.

Вырезы шейки Наиболее вероятным местом катастрофического отказа кривошипа является место, где шейки соприкасаются со щеками кривошипа. Здесь правильная обработка кривошипа может фактически снизить концентрацию напряжения. Большинство оригинальных кривошипов изготавливаются с радиусами поднутрения, где угол шейки фактически срезан, оставляя закругленную канавку в этом критическом стыке. Этот метод эффективен для снижения концентрации стресса, но это не самый сильный способ выполнить эту работу.

В высокопроизводительных кривошипах добавлен материал, оставленный в углу, образуя радиус закругления. Угловая часть делает кривошип более прочным, чем радиус поднутрения, однако необходимо обеспечить надлежащий зазор в подшипниках, чтобы края подшипников не зажали галтель и не заклинили. В то время как запасные подшипники часто не имеют достаточной фаски на кромке для кривошипа с радиусом закругления, производители подшипников предлагают подшипники качения, предназначенные для большинства распространенных применений. Кое-что, что следует учитывать при создании мощного двигателя с модернизированным кривошипом.

Угловая часть делает кривошип более прочным, чем радиус поднутрения, однако необходимо обеспечить надлежащий зазор в подшипниках, чтобы края подшипников не зажали галтель и не заклинили. В то время как запасные подшипники часто не имеют достаточной фаски на кромке для кривошипа с радиусом закругления, производители подшипников предлагают подшипники качения, предназначенные для большинства распространенных применений. Кое-что, что следует учитывать при создании мощного двигателя с модернизированным кривошипом.

Ход и ходы Ход — это просто расстояние между центральными линиями коренной шейки и шейки штока, умноженное на два. Добавление руки — самый быстрый способ сделать это. Хотите увеличить крутящий момент? Добавьте несколько приличных головок, чтобы прокормить эти лишние сантиметры, и у вас в руках будет монстр. Рукоятки Stroker существуют уже много лет, но никогда не было таких опций, разнообразия и уровня цен, как сегодня. Как только вторичный рынок стал серьезно относиться к замене шатунов, ходовые версии стали естественным ответвлением, поскольку дополнительные затраты на инструменты и механическую обработку были минимальными. В то время как двигатель со стандартной конфигурацией соединяется болтами, как и предполагалось на заводе, комбинации ударников требуют немного больше науки.

В то время как двигатель со стандартной конфигурацией соединяется болтами, как и предполагалось на заводе, комбинации ударников требуют немного больше науки.

Комплект кривошипно-шатунного механизма должен вписываться в пространство, доступное внутри блока, что часто требует очистки блока. Поскольку кривошип с ходом толкает поршень выше в отверстии, требуется поршень с меньшей высотой сжатия (расстояние от центра поршневого пальца до поверхности поршня). Кривошипная рукоятка также дергает поршень дальше по каналу ствола, поэтому зазор между юбками поршня и противовесами кривошипа также вызывает беспокойство. Эти критерии должны быть изучены уже при покупке поршней, разработанных для конкретной рассматриваемой комбинации ударников.

Другие факторы, которые необходимо учитывать при работе со строковыми элементами, включают балансировку узла, что может потребовать замены противовесов кривошипа; увеличена средняя скорость поршня при заданных оборотах; и, в некоторых конструкциях двигателей, избегая чрезмерной степени сжатия из-за того, что дополнительный рабочий объем втискивается в камеры сгорания того же размера. Многие поставщики предлагают сбалансированные сборки для популярных комбинаций двигателей, что делает сборку линии почти такой же простой, как сборка стокера.

Многие поставщики предлагают сбалансированные сборки для популярных комбинаций двигателей, что делает сборку линии почти такой же простой, как сборка стокера.

Жизненный цикл кривошипа Может показаться, что кривошип, прошедший тест Magnaflux на наличие трещин и переточенный шейный вал, как новый, но это не обязательно так. Все металлы имеют конечную усталостную долговечность, что в основном означает, что кривошип можно нагружать и разгружать определенное количество раз, пока он не сломается. Сколько циклов выдерживает деталь до разрушения, напрямую зависит от величины напряжения или нагрузки, которой она подвергается, даже если она намного ниже, чем предел прочности материала на растяжение.

Усталостная долговечность может быть почти неограниченной, если количество циклов нагрузки ниже критического уровня, называемого пределом выносливости. Для нас это означает, что тридцатилетний чудак с неизвестной историей — это авантюра в высокопроизводительном приложении. Например, если это стальной шатун Mopar 440 от дедушкиного Chrysler Newport, он, возможно, никогда не видел, чтобы циклические нагрузки значительно уменьшали его усталостную долговечность. С другой стороны, он мог быть из закисшего закиси азота грязного болотного грузовика кузена Буббы и уже изнуренным до отказа. Мы не говорим вам что-то, чего вы еще не знаете; если какая-то часть уже была выбита из нее, скорее всего, она вот-вот сломается.

Например, если это стальной шатун Mopar 440 от дедушкиного Chrysler Newport, он, возможно, никогда не видел, чтобы циклические нагрузки значительно уменьшали его усталостную долговечность. С другой стороны, он мог быть из закисшего закиси азота грязного болотного грузовика кузена Буббы и уже изнуренным до отказа. Мы не говорим вам что-то, чего вы еще не знаете; если какая-то часть уже была выбита из нее, скорее всего, она вот-вот сломается.

По мере увеличения прочности материала обычно увеличивается усталостная долговечность и предел выносливости детали. Кривошипные шатуны более высокого качества прослужат дольше и будут подвергаться большему обращению перед выходом из строя — опять же, это несложно, но подкреплено металлургической наукой. Усталостное разрушение обычно проявляется в виде мельчайших поверхностных трещин, которые перерастают в трещины под повторяющимися или переменными нагрузками. Такие процессы, как азотирование или дробеструйная обработка, подвергают внешнюю поверхность металла сжатой нагрузке, улучшая поверхностную прочность и увеличивая усталостную долговечность. Если двигатель создается для серьезной мощности или высоких оборотов, или для использования с закисью азота, нагнетателями или для гонок на выносливость, вы можете серьезно подумать о выборе кривошипа. Штатная литая рукоятка может выдержать несколько героических чисел за несколько рывков на динамометрическом стенде, но в долгосрочной перспективе экономия на этом выборе может оказаться глупой экономией.

Если двигатель создается для серьезной мощности или высоких оборотов, или для использования с закисью азота, нагнетателями или для гонок на выносливость, вы можете серьезно подумать о выборе кривошипа. Штатная литая рукоятка может выдержать несколько героических чисел за несколько рывков на динамометрическом стенде, но в долгосрочной перспективе экономия на этом выборе может оказаться глупой экономией.

Trending Pages

Гонщик ралли Кен Блок погиб в результате аварии на снегоходе

Кен Блок 1967–2023 гг. -Around Hybrid

Абсолютно новая Honda Accord 2023 года: цены практически не изменились, экономия топлива гибрида растет0047

Гонщик ралли Кен Блок погиб в аварии на снегоходе

Кен Блок 1967–2023 гг.

Абсолютно новая Honda Accord 2023 года: цены практически не изменились, гибридный топливный бак стал экономнее

Вспоминая Кена Блока: исчез человек, который никогда не останавливался

Crankshaft Tech — Popular Hot Rodding Magazine

| Практическое руководство — Двигатель и трансмиссия

Прежде чем снять трубку, узнайте, что заказываете.

Мы расшифровываем кривошипный жаргон, чтобы помочь вам выбрать правильный кривошип для вашего двигателя.

Мы расшифровываем кривошипный жаргон, чтобы помочь вам выбрать правильный кривошип для вашего двигателя.Стандартный рабочий объем 80-х годов. Дни незначительного и примитивного увеличения рабочего объема за счет смещения кривошипа стали более далеким воспоминанием, чем президентская кампания Фрица Мондейла. Из-за роста количества доступных коленчатых валов на вторичном рынке в последнее десятилетие кубические дюймы стали дешевле, чем когда-либо. В то же время технология головок цилиндров была вынуждена идти в ногу с требованиями постоянно увеличивающегося рабочего объема, а количество лошадиных сил увеличилось до неприличных размеров. Поскольку наше хобби все вместе резвится в золотой век лошадиных сил, ни один компонент двигателя, за исключением головки блока цилиндров, не продвинул дело так сильно, как современный коленчатый вал. Так что, если ваш санкционирующий орган не запрещает это, если вы строите двигатель, вы, вероятно, находитесь на рынке шатунов.

Тем не менее, вариантов много, и не все чудики одинаковы. Должны ли вы согласиться на литую стальную деталь или перейти на ковку? В чем разница между сталью 5140, 4130 и 4340? Вам действительно нужно перейти к кованым во всех случаях? Соответствует ли заготовка своей святой репутации? Как отличить маркетинговую рекламу от фактического качества продукта? И самое главное, какой коленчатый вал подходит для вашей области применения? К счастью, на этом дезинформация заканчивается. Мы связались с ведущими производителями коленчатых валов в стране, чтобы окончательно ответить на все вышеупомянутые вопросы, включая понимание металлургии и различных технологий производства. Не паникуйте, если вы предпочитаете менее популярные модели, потому что у нас также есть Buick, Olds и Pontiac. Хотя некоторая информация не соответствует общепринятому общественному мнению, факты не всегда легко усваиваются. У нас есть правда, но сможешь ли ты с ней справиться?

Литой, кованый или заготовочный Технологии производства играют существенную роль в предельной прочности коленчатого вала.

Литье и ковка являются двумя наиболее распространенными методами производства, каждый из которых имеет свои преимущества и недостатки. Литые кривошипы начинают свою жизнь как жидкое железо или сталь и заливаются в форму. Это позволяет необработанной отливке близко походить к своей окончательной форме, что снижает объем окончательной обработки. В сочетании с тем фактом, что оборудование, необходимое для производства отливок, относительно недорогое, очевидно, почему литые кривошипы являются преобладающим выбором производителей оригинального оборудования. Литые шатуны на вторичном рынке предлагают значительные улучшения прочности, и их можно купить всего за 200 долларов.

Литье и ковка являются двумя наиболее распространенными методами производства, каждый из которых имеет свои преимущества и недостатки. Литые кривошипы начинают свою жизнь как жидкое железо или сталь и заливаются в форму. Это позволяет необработанной отливке близко походить к своей окончательной форме, что снижает объем окончательной обработки. В сочетании с тем фактом, что оборудование, необходимое для производства отливок, относительно недорогое, очевидно, почему литые кривошипы являются преобладающим выбором производителей оригинального оборудования. Литые шатуны на вторичном рынке предлагают значительные улучшения прочности, и их можно купить всего за 200 долларов.Процесс ковки, напротив, требует мощных прессов и более сложных операций окончательной обработки. Ковка включает в себя нагрев цилиндрической заготовки металла до расплавленного состояния, а затем придание ей формы с помощью прессов и штампов. Именно это сжимающее действие создает более прочный конечный продукт по сравнению с отливкой.

«В отливке зернистая структура напоминает пляжный песок», — объясняет Том Либ из Scat. «В ковке сила пресса сжимает зерна вместе, так что они становятся единым потоком зерен. Поскольку пространство между молекулами сжимается, каждая молекула вынуждена «держаться за руки» со следующей молекулой». По сравнению с литым кривошипом недостатком поковки является стоимость. Сверхмощные гидравлические прессы, используемые в процессе ковки, чрезвычайно дороги, что приводит к удорожанию продукта. Ожидайте, что цены на более популярные модели двигателей начнутся с 500 долларов.

«В отливке зернистая структура напоминает пляжный песок», — объясняет Том Либ из Scat. «В ковке сила пресса сжимает зерна вместе, так что они становятся единым потоком зерен. Поскольку пространство между молекулами сжимается, каждая молекула вынуждена «держаться за руки» со следующей молекулой». По сравнению с литым кривошипом недостатком поковки является стоимость. Сверхмощные гидравлические прессы, используемые в процессе ковки, чрезвычайно дороги, что приводит к удорожанию продукта. Ожидайте, что цены на более популярные модели двигателей начнутся с 500 долларов.Рукоятки из заготовок можно рассматривать как ответвление кованых рукояток. Как и поковка, кривошип представляет собой большой цилиндрический слиток стали. Однако в то время как кованый кривошип сжимается в процессе ковки, стальной слиток, используемый в кованом кривошипе, уже выкован, хотя и не так сжат, как в кованом кривошипе. Ключевое различие между ними заключается в том, как слитки превращаются в кривошипы.

«Металлический стержень, используемый для изготовления кованого 4000-дюймового кривошипа SBC, имеет диаметр около 4,75 дюйма, а общая ширина кривошипа после завершения процесса ковки составляет 6,75 дюйма», — говорит Либ. «Металлический стержень, используемый в кривошипе из заготовки с таким же ходом, намного больше, примерно 8 дюймов, и весит 350 фунтов по сравнению с 150 фунтами в кованом кривошипе. Заготовка кривошипа изготавливается путем стачивания металла, поэтому структура зерна проходит параллельно по всей длине кривошипа». Из-за увеличения количества материалов и труда по сравнению с кованым кривошипом коленчатые кривошипы являются самыми дорогими из всех. Индивидуальные одноразовые экземпляры стоят около 3000 долларов. Что касается того, прочнее ли кривошип из заготовки, чем поковка, поскольку в отрасли нет единого мнения, различные производители будут спорить позже в этой истории, и мы позволим вам сделать выбор.

«Металлический стержень, используемый для изготовления кованого 4000-дюймового кривошипа SBC, имеет диаметр около 4,75 дюйма, а общая ширина кривошипа после завершения процесса ковки составляет 6,75 дюйма», — говорит Либ. «Металлический стержень, используемый в кривошипе из заготовки с таким же ходом, намного больше, примерно 8 дюймов, и весит 350 фунтов по сравнению с 150 фунтами в кованом кривошипе. Заготовка кривошипа изготавливается путем стачивания металла, поэтому структура зерна проходит параллельно по всей длине кривошипа». Из-за увеличения количества материалов и труда по сравнению с кованым кривошипом коленчатые кривошипы являются самыми дорогими из всех. Индивидуальные одноразовые экземпляры стоят около 3000 долларов. Что касается того, прочнее ли кривошип из заготовки, чем поковка, поскольку в отрасли нет единого мнения, различные производители будут спорить позже в этой истории, и мы позволим вам сделать выбор.Прочность Прежде чем углубляться в специфику металлургии, есть прочностные характеристики, универсальные для всех ничего не стоящих отливок и поковок.

В лаборатории металл проверяют на прочность, растягивая круглый стержень диаметром один дюйм до тех пор, пока он не сломается. Прочность на растяжение относится к величине силы, необходимой для начала растяжения стержня. Предел текучести описывает усилие, необходимое для продолжения разрыва стержня. Разница между пределом прочности и пределом текучести между отливками и поковками значительна. «При литье вам нужно всего лишь уменьшить поперечное сечение стержня на шесть процентов, прежде чем он сломается», — объясняет Либ. «С ковкой поперечное сечение может быть уменьшено на 20 процентов до того, как стержень сломается».

В лаборатории металл проверяют на прочность, растягивая круглый стержень диаметром один дюйм до тех пор, пока он не сломается. Прочность на растяжение относится к величине силы, необходимой для начала растяжения стержня. Предел текучести описывает усилие, необходимое для продолжения разрыва стержня. Разница между пределом прочности и пределом текучести между отливками и поковками значительна. «При литье вам нужно всего лишь уменьшить поперечное сечение стержня на шесть процентов, прежде чем он сломается», — объясняет Либ. «С ковкой поперечное сечение может быть уменьшено на 20 процентов до того, как стержень сломается».Металлургия Как сплав, состоящий в основном из железа, небольшие количества металла, добавляемого к этому железу, определяют различия в прочности между различными сортами стали. Набор стандартов, установленных Американским обществом металлов (ASM), определяет содержание марок металлов в дополнение к их номенклатуре. «Для литых шатунов начального уровня увеличение содержания углерода по отношению к железу повышает прочность», — говорит Алан Дэвис из Eagle Specialty Products.

Самые простые кривошипы изготовлены из чугуна, прочность на растяжение которых обычно составляет от 70 000 до 80 000 фунтов на квадратный дюйм. Небольшое увеличение содержания углерода в железе дает железо с шаровидным графитом, в результате чего предел прочности при растяжении составляет примерно 9.5000 фунтов на квадратный дюйм. Оба материала широко используются производителями оригинального оборудования, но они не подходят для более серьезных применений шатунов послепродажного обслуживания. Литая сталь, обычно используемая в коленчатых валах начального уровня для вторичного рынка, имеет большее содержание углерода, чем чугун с шаровидным графитом, и прочность на растяжение около 105 000 фунтов на квадратный дюйм. «В типичном маленьком блоке шатун из литой стали может легко выдерживать 500 л.с.

Самые простые кривошипы изготовлены из чугуна, прочность на растяжение которых обычно составляет от 70 000 до 80 000 фунтов на квадратный дюйм. Небольшое увеличение содержания углерода в железе дает железо с шаровидным графитом, в результате чего предел прочности при растяжении составляет примерно 9.5000 фунтов на квадратный дюйм. Оба материала широко используются производителями оригинального оборудования, но они не подходят для более серьезных применений шатунов послепродажного обслуживания. Литая сталь, обычно используемая в коленчатых валах начального уровня для вторичного рынка, имеет большее содержание углерода, чем чугун с шаровидным графитом, и прочность на растяжение около 105 000 фунтов на квадратный дюйм. «В типичном маленьком блоке шатун из литой стали может легко выдерживать 500 л.с.Двигаясь вверх по тотемному столбу, заводские кованые рукоятки изготавливаются из стальных сплавов, таких как 1010, 1045 и 1053. Хотя их прочность на растяжение аналогична прочности рукоятки из литой стали, их показатель удлинения более чем в три раза выше.

Это приводит к гораздо менее хрупкому материалу. Тем не менее, они далеки от предельной долговечности стальных шатунов вторичного рынка. «Заводские шатуны из кованой стали имеют высокое содержание углерода, но в них меньше хрома и никеля, чем в премиальных сплавах, используемых в шатунах вторичного рынка», — объясняет Либ из Scat. «В этих типах сплавов хром и никель делают их прочнее. Есть и другие материалы, но они используются для того, чтобы все смешалось правильно и не повлияло на прочность».

Это приводит к гораздо менее хрупкому материалу. Тем не менее, они далеки от предельной долговечности стальных шатунов вторичного рынка. «Заводские шатуны из кованой стали имеют высокое содержание углерода, но в них меньше хрома и никеля, чем в премиальных сплавах, используемых в шатунах вторичного рынка», — объясняет Либ из Scat. «В этих типах сплавов хром и никель делают их прочнее. Есть и другие материалы, но они используются для того, чтобы все смешалось правильно и не повлияло на прочность».Наиболее распространенной сталью для вторичного рынка является 5140, которая может похвастаться прочностью на растяжение около 115 000 фунтов на квадратный дюйм. Этот материал был и до некоторой степени до сих пор является отличным выбором для гонщиков с ограниченным бюджетом, но он менее распространен, чем в прошлые годы, из-за растущей доступности шатунов из сплава премиум-класса. К ним относятся поковки 4130 и 4340, которые имеют предел прочности при растяжении примерно 125 000 фунтов на квадратный дюйм и 145 000 фунтов на квадратный дюйм соответственно.

Производители двигателей и коленчатых валов повсеместно признают сплав 4340 идеальным сплавом по прочности и долговечности. Поскольку кривошипы 4340 на вторичном рынке стоят от 500 до 600 долларов для распространенных платформ двигателей, популярность менее качественных марок стали снижается. «У нас есть много клиентов, использующих 1500 л.с. с помощью кованого стального кривошипа 4340», — говорит Дэвис из Eagle.

Производители двигателей и коленчатых валов повсеместно признают сплав 4340 идеальным сплавом по прочности и долговечности. Поскольку кривошипы 4340 на вторичном рынке стоят от 500 до 600 долларов для распространенных платформ двигателей, популярность менее качественных марок стали снижается. «У нас есть много клиентов, использующих 1500 л.с. с помощью кованого стального кривошипа 4340», — говорит Дэвис из Eagle.Поковка с кручением и без кручения Кованые кривошипы запрессовываются на штампе, но для этого используются два разных метода. Самый простой способ — выковать по одному витку кривошипа за раз в плоском ковочном штампе. Затем рукоятка крутится, и штамп выковывает следующий бросок. И наоборот, при ковке без кручения все четыре броска куются одновременно, что требует более сложного штампа. Говорят, что поковки без перекручивания снижают внутренние напряжения коленчатого вала в процессе производства, но не все это покупают. «Если все переменные контролируются должным образом в процессе ковки, разница между поковками с круткой и без крутки незначительна», — считает Джеймс Хамфрис из Lunati.

«Большинство шатунов на вторичном рынке в наши дни в любом случае не выкованы, так что нет смысла спорить в любом случае. Это больше маркетинговый ход».

«Большинство шатунов на вторичном рынке в наши дни в любом случае не выкованы, так что нет смысла спорить в любом случае. Это больше маркетинговый ход».Термическая обработка В дополнение к материалам и методам литья или ковки, термообработка может значительно повлиять на прочность коленчатого вала. Азотирование является наиболее распространенным методом термообработки, используемым в кривошипах вторичного рынка, при котором ионизированный азот наносится на поверхность кривошипа в вакууме в печи. Путем проникновения в поверхность металла от 0,010 до 0,012 дюйма и изменения микроструктуры стали твердость поверхности удваивается с 30 до 60 по шкале Роквелла, а усталостная долговечность увеличивается на 25 процентов. OE обычно предпочитают индукционную закалку азотированию, что приводит к более глубокому проникновению в поверхность металла (от 0,050 до 0,060 дюйма). Этот процесс использует магнитное поле для нагрева поверхности. «У обоих методов есть свои плюсы и минусы, но азотирование наиболее распространено на вторичном рынке», — объясняет Хамфрис.

«Индукционная закалка носит более локальный характер, в то время как азотирование обрабатывает весь кривошип сразу. Однако индукционная закалка проникает глубже, что позволяет один или два раза обтачивать шейки во время переборки перед повторной термической обработкой кривошипа».

«Индукционная закалка носит более локальный характер, в то время как азотирование обрабатывает весь кривошип сразу. Однако индукционная закалка проникает глубже, что позволяет один или два раза обтачивать шейки во время переборки перед повторной термической обработкой кривошипа».Кромка ножа Действительно ли обработка противовеса кривошипа ножом уменьшает сопротивление воздуха и увеличивает мощность? Не все так думают. «Ножевая кромка была разработана больше для простоты балансировки, чем для увеличения мощности, и она мало что даст на уличном моторе», — объясняет Дуэйн Боэс из Callies. «Как и в снегоочистителе, масло ударяется о лезвие ножа и разбрызгивается повсюду, когда в идеале оно должно приземлиться на нос и стекать в сторону. корабль.»

Перекрытие Как следует из самого термина, перекрытие шеек — это просто то, насколько диаметры коренных и шатунных шеек перекрывают друг друга. По мере увеличения хода перемещение шатунных шеек дальше от основных шеек уменьшает перекрытие и снижает прочность и долговечность.

Точно так же меньшие по размеру стержни и коренные шейки снижают скорость и трение подшипника, но также уменьшают перекрытие. «Причина, по которой GM увеличила размер главной магистрали до 2,65 дюйма на 400 SBC по сравнению с 2,45 дюйма на 350, заключалась в том, чтобы сохранить перекрытие шейки с более длинным ходом 3,75 дюйма», — объясняет Джадсон Массингилл из Школы автомобильных механиков.

Точно так же меньшие по размеру стержни и коренные шейки снижают скорость и трение подшипника, но также уменьшают перекрытие. «Причина, по которой GM увеличила размер главной магистрали до 2,65 дюйма на 400 SBC по сравнению с 2,45 дюйма на 350, заключалась в том, чтобы сохранить перекрытие шейки с более длинным ходом 3,75 дюйма», — объясняет Джадсон Массингилл из Школы автомобильных механиков.Заготовка или кованая? Хотя мы четко обозначили иерархию различных сортов отливок и поковок, мы не указали, обеспечивают ли кривошипы из заготовок или их кованые аналоги максимальную прочность. Откровенно говоря, мы не знаем ответа и даже не будем пытаться сделать обоснованное предположение. Для каждого есть убедительные аргументы из множества заслуживающих доверия источников, поэтому мы напечатаем их слова, а вам решать.

Алан Дэвис из Eagle: «Люди думают, что заготовка прочнее поковки, но это неправда. Заготовка приобрела такую репутацию еще тогда, когда кованые кривошипы на вторичном рынке были недоступны, а заготовка была единственным способом получить кривошип производительности.

С кованым кривошипом процесс ковки создает переплетенную структуру зерна. В кривошипе из заготовки структура зерна просто идет параллельно кривошипу. Заготовка — лучший вариант, если вам нужен индивидуальный одноразовый кривошип, поскольку он не Для этого не требуется дорогостоящее инструментальное оборудование. С другой стороны, 200-тонные прессы, необходимые для поковок, стоят как минимум шестизначную сумму, поэтому они больше подходят для больших производственных циклов».

С кованым кривошипом процесс ковки создает переплетенную структуру зерна. В кривошипе из заготовки структура зерна просто идет параллельно кривошипу. Заготовка — лучший вариант, если вам нужен индивидуальный одноразовый кривошип, поскольку он не Для этого не требуется дорогостоящее инструментальное оборудование. С другой стороны, 200-тонные прессы, необходимые для поковок, стоят как минимум шестизначную сумму, поэтому они больше подходят для больших производственных циклов».Tom Lieb Of Scat: «Поковка не такая прочная, как заготовка, потому что процесс ковки растягивает и сдвигает структуру зерна. Поковка начинается с круглого металлического стержня, который скручивается и поворачивается, чтобы заставить стержень бросаться. Что осевая линия прутка теперь смещена, зерна растягиваются, травмируются и ослабевают, хотя некоторые участки значительно прочнее, чем в отливке. на всю длину кривошипа. Поковки прочнее заготовки в болтах и осях, потому что металл не растягивается и не срезается.

Нет ни одной команды Top Fuel, Funny Car, Nextel Cup или F1, которая использует кованые кривошипы , поэтому вы должны спросить себя, почему».

Нет ни одной команды Top Fuel, Funny Car, Nextel Cup или F1, которая использует кованые кривошипы , поэтому вы должны спросить себя, почему».Dwayne Boes Of Callies «Если для обоих используется один и тот же материал, поковка прочнее заготовки, потому что поток зерна нарушается и перемещается. Однако гораздо проще получить специальные сплавы в материале заготовки.»

Джадсон Массингилл из SAM: «Поковки мощностью до 600–700 л.с. ничуть не хуже кривошипов из заготовок при соответствующем перекрытии шейки. скорости подшипника, заготовка выходит на первое место. В наших двигателях заготовка позволяет нам обойтись меньшим перекрытием шейки».

Альтернативные марки Традиционно рынок послепродажного обслуживания игнорировал лагеря Buick, Olds и Pontiac. Когда дело доходит до чудаков, это все еще верно, но в меньшей степени. Усилия сторонников конкретной платформы двигателя привели к тому, что на некоторых рынках появился специальный рынок только что выпущенных стальных шатунов.

В других есть специалисты по каждому семейству двигателей, которые могут модифицировать заводские шатуны, чтобы получить желаемый дополнительный рабочий объем. Конечно, такие компании, как Winberg, Bryant и Moldex, изготовят кривошип из заготовки для любого двигателя, но мы предполагаем, что большинство хот-роддеров работают с реальным бюджетом.

В других есть специалисты по каждому семейству двигателей, которые могут модифицировать заводские шатуны, чтобы получить желаемый дополнительный рабочий объем. Конечно, такие компании, как Winberg, Bryant и Moldex, изготовят кривошип из заготовки для любого двигателя, но мы предполагаем, что большинство хот-роддеров работают с реальным бюджетом.Pontiac На создание модели ушло 30 лет, но энтузиасты Pontiac теперь имеют в своем распоряжении как литые, так и кованые шатуны. В конце 90-х Butler Performance объединилась с Eagle, чтобы произвести первую кривошипную рукоятку Pontiac для вторичного рынка, литой стальной 4,250-дюймовый блок для 3-дюймовых основных блоков 326/350/389/400. Только в этом году Butler Performance выпустила 4340 кованых шатунов с ходом 4000, 4250 и 4500 дюймов для 3-дюймовых основных блоков. Компания также предлагает 4000- и 4250-дюймовые кривошипы 4340 для блоков 421/428/455 с 3,25-дюймовой главной цепью. «До того, как мы выпустили эти шатуны, единственным вариантом была шлифовка стандартного шатуна, что давало дополнительные 4–5 ci», — говорит Дэвид Батлер.

«В наши дни кованые шатуны настолько доступны по цене, что нет причин даже беспокоиться о стандартной детали».

«В наши дни кованые шатуны настолько доступны по цене, что нет причин даже беспокоиться о стандартной детали».Buick К сожалению, на вторичном рынке не появилось новой конструкции кривошипа Buick, но все еще есть варианты увеличения рабочего объема с хорошим отрывом. По словам эксперта Buick Майка Филлипса из Automotive Machine, все модели Buick 400, 430 и 455 имеют одинаковый коленчатый вал. «До 1974 года на шатунах была отлита буква «N», что, по мнению некоторых людей, означает наличие узлов», — объясняет он. «Эти штуки имеют массивную 3,25-дюймовую сеть, поэтому вы можете без проблем пропустить через них 600 л.с., а с 3,9-дюймовым00-дюймовый ход, кривошипы Buick имеют большее перекрытие, чем многие большие блоки Chevy». Благодаря этому перекрытию они могут быть смещены от земли до 4,15 дюйма. 494 дюйма, но я думаю, что это значительно ослабляет рукоятку. Лучше отшлифовать кривошип до 4 дюймов, и в этом случае вы все равно сможете внешне отбалансировать двигатель».

говорит, что все двигатели 425 поставлялись с коваными стальными шатунами с завода, в то время как число 455-х со стальными шатунами составляет менее 100. 455-й — самый распространенный двигатель среди любителей Olds, который имеет ход поршня 4,250 дюйма. На шатуны была отлита буква N, а на другие — CN, — говорит Миллер. — Кривошип CN более прочный из двух». Заводская деталь очень прочная. «Стандартный шатун 455 может быть смещен на 4500 дюймов, что соответствует 496 гр. Эти кривошипы могут развивать мощность до 650 л.с.».

говорит, что все двигатели 425 поставлялись с коваными стальными шатунами с завода, в то время как число 455-х со стальными шатунами составляет менее 100. 455-й — самый распространенный двигатель среди любителей Olds, который имеет ход поршня 4,250 дюйма. На шатуны была отлита буква N, а на другие — CN, — говорит Миллер. — Кривошип CN более прочный из двух». Заводская деталь очень прочная. «Стандартный шатун 455 может быть смещен на 4500 дюймов, что соответствует 496 гр. Эти кривошипы могут развивать мощность до 650 л.с.».Ford FE Ford FE никогда не был таким массовым, как Windsor или большой блок 385-й серии, и до сих пор широко игнорировался вторичным рынком. стальные шатуны с ходом от 3,980 до 4,250 дюймов. «Модель 390 — самый популярный двигатель FE, и почти все они имели литые шатуны», — объясняет гуру двигателей FE Барри Работник из Survival Motorsports. и обрежьте нос, чтобы он поместился в автомобильный блок или кривошипные шатуны со смещением, но в этом больше нет необходимости.

Я без проблем выдал более 750 л.с. через литой шатун Scat». Кроме того, Survival Motorsports предлагает собственный кованый шатун 4340 с ходом 4,250 дюйма.0003

Я без проблем выдал более 750 л.с. через литой шатун Scat». Кроме того, Survival Motorsports предлагает собственный кованый шатун 4340 с ходом 4,250 дюйма.0003Если все остальное не помогает Если вам нужно что-то сделать с кривошипом, что никто другой не может сделать [или если вам нужен хорошо подготовленный заводской кривошип для веселого уличного вождения.] позвоните Эдни Брауну из Performance Crankshaft . Его специальностью является ремонт и модификация заводских и неоригинальных шатунов в соответствии со стандартами, к которым мало кто прикоснется. «Для случаев, когда кривошипы недоступны на вторичном рынке, мы отслеживаем старые поковки и устанавливаем ход любой длины, какой пожелает клиент», — объясняет Адни. В дополнение к простым услугам, таким как ремонт сгоревших шеек, Adney может облегчить кривошип, изменить диаметр носика и приварить различные фланцы. «Не считайте это хламом и не прекращайте поиски, пока сначала не позвоните нам».

Иерархия металлов Поскольку Американское общество металлов допускает некоторую свободу действий в отношении каждого сорта металла, рейтинги прочности на растяжение, указанные в этой таблице и в других местах в статье, являются приблизительными, а не точными цифрами.

Тем не менее, они позволяют адекватно сравнивать прочность различных марок металлов. Хотя они составляют лишь небольшую часть всех стальных сплавов, установленных ASM, они наиболее распространены в автомобильной промышленности. Вот краткое изложение:

Тем не менее, они позволяют адекватно сравнивать прочность различных марок металлов. Хотя они составляют лишь небольшую часть всех стальных сплавов, установленных ASM, они наиболее распространены в автомобильной промышленности. Вот краткое изложение:МАТЕРИАЛ: ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ: РЕЙТИНГ: Чугун 70 000–80 000 фунтов на кв. дюйм оригинальные двигатели Чугун с шаровидным графитом 95 000 фунтов на кв. дюйм оригинальные двигатели Литая сталь 105 000 фунтов на кв. дюйм самый прочный из литых кривошипов 1010/1045/1053 100 000–110 000 фунтов на кв. дюйм высокоуглеродистая заводская поковка 5140 сталь 115 000 фунтов на кв. дюйм Спортивная поковка 4130 сталь 120 000–125 000 фунтов на кв.  Наверх

Наверх

Мы расшифровываем кривошипный жаргон, чтобы помочь вам выбрать правильный кривошип для вашего двигателя.

Мы расшифровываем кривошипный жаргон, чтобы помочь вам выбрать правильный кривошип для вашего двигателя.

Литье и ковка являются двумя наиболее распространенными методами производства, каждый из которых имеет свои преимущества и недостатки. Литые кривошипы начинают свою жизнь как жидкое железо или сталь и заливаются в форму. Это позволяет необработанной отливке близко походить к своей окончательной форме, что снижает объем окончательной обработки. В сочетании с тем фактом, что оборудование, необходимое для производства отливок, относительно недорогое, очевидно, почему литые кривошипы являются преобладающим выбором производителей оригинального оборудования. Литые шатуны на вторичном рынке предлагают значительные улучшения прочности, и их можно купить всего за 200 долларов.

Литье и ковка являются двумя наиболее распространенными методами производства, каждый из которых имеет свои преимущества и недостатки. Литые кривошипы начинают свою жизнь как жидкое железо или сталь и заливаются в форму. Это позволяет необработанной отливке близко походить к своей окончательной форме, что снижает объем окончательной обработки. В сочетании с тем фактом, что оборудование, необходимое для производства отливок, относительно недорогое, очевидно, почему литые кривошипы являются преобладающим выбором производителей оригинального оборудования. Литые шатуны на вторичном рынке предлагают значительные улучшения прочности, и их можно купить всего за 200 долларов. «В отливке зернистая структура напоминает пляжный песок», — объясняет Том Либ из Scat. «В ковке сила пресса сжимает зерна вместе, так что они становятся единым потоком зерен. Поскольку пространство между молекулами сжимается, каждая молекула вынуждена «держаться за руки» со следующей молекулой». По сравнению с литым кривошипом недостатком поковки является стоимость. Сверхмощные гидравлические прессы, используемые в процессе ковки, чрезвычайно дороги, что приводит к удорожанию продукта. Ожидайте, что цены на более популярные модели двигателей начнутся с 500 долларов.

«В отливке зернистая структура напоминает пляжный песок», — объясняет Том Либ из Scat. «В ковке сила пресса сжимает зерна вместе, так что они становятся единым потоком зерен. Поскольку пространство между молекулами сжимается, каждая молекула вынуждена «держаться за руки» со следующей молекулой». По сравнению с литым кривошипом недостатком поковки является стоимость. Сверхмощные гидравлические прессы, используемые в процессе ковки, чрезвычайно дороги, что приводит к удорожанию продукта. Ожидайте, что цены на более популярные модели двигателей начнутся с 500 долларов. «Металлический стержень, используемый для изготовления кованого 4000-дюймового кривошипа SBC, имеет диаметр около 4,75 дюйма, а общая ширина кривошипа после завершения процесса ковки составляет 6,75 дюйма», — говорит Либ. «Металлический стержень, используемый в кривошипе из заготовки с таким же ходом, намного больше, примерно 8 дюймов, и весит 350 фунтов по сравнению с 150 фунтами в кованом кривошипе. Заготовка кривошипа изготавливается путем стачивания металла, поэтому структура зерна проходит параллельно по всей длине кривошипа». Из-за увеличения количества материалов и труда по сравнению с кованым кривошипом коленчатые кривошипы являются самыми дорогими из всех. Индивидуальные одноразовые экземпляры стоят около 3000 долларов. Что касается того, прочнее ли кривошип из заготовки, чем поковка, поскольку в отрасли нет единого мнения, различные производители будут спорить позже в этой истории, и мы позволим вам сделать выбор.

«Металлический стержень, используемый для изготовления кованого 4000-дюймового кривошипа SBC, имеет диаметр около 4,75 дюйма, а общая ширина кривошипа после завершения процесса ковки составляет 6,75 дюйма», — говорит Либ. «Металлический стержень, используемый в кривошипе из заготовки с таким же ходом, намного больше, примерно 8 дюймов, и весит 350 фунтов по сравнению с 150 фунтами в кованом кривошипе. Заготовка кривошипа изготавливается путем стачивания металла, поэтому структура зерна проходит параллельно по всей длине кривошипа». Из-за увеличения количества материалов и труда по сравнению с кованым кривошипом коленчатые кривошипы являются самыми дорогими из всех. Индивидуальные одноразовые экземпляры стоят около 3000 долларов. Что касается того, прочнее ли кривошип из заготовки, чем поковка, поскольку в отрасли нет единого мнения, различные производители будут спорить позже в этой истории, и мы позволим вам сделать выбор. В лаборатории металл проверяют на прочность, растягивая круглый стержень диаметром один дюйм до тех пор, пока он не сломается. Прочность на растяжение относится к величине силы, необходимой для начала растяжения стержня. Предел текучести описывает усилие, необходимое для продолжения разрыва стержня. Разница между пределом прочности и пределом текучести между отливками и поковками значительна. «При литье вам нужно всего лишь уменьшить поперечное сечение стержня на шесть процентов, прежде чем он сломается», — объясняет Либ. «С ковкой поперечное сечение может быть уменьшено на 20 процентов до того, как стержень сломается».

В лаборатории металл проверяют на прочность, растягивая круглый стержень диаметром один дюйм до тех пор, пока он не сломается. Прочность на растяжение относится к величине силы, необходимой для начала растяжения стержня. Предел текучести описывает усилие, необходимое для продолжения разрыва стержня. Разница между пределом прочности и пределом текучести между отливками и поковками значительна. «При литье вам нужно всего лишь уменьшить поперечное сечение стержня на шесть процентов, прежде чем он сломается», — объясняет Либ. «С ковкой поперечное сечение может быть уменьшено на 20 процентов до того, как стержень сломается». Самые простые кривошипы изготовлены из чугуна, прочность на растяжение которых обычно составляет от 70 000 до 80 000 фунтов на квадратный дюйм. Небольшое увеличение содержания углерода в железе дает железо с шаровидным графитом, в результате чего предел прочности при растяжении составляет примерно 9.5000 фунтов на квадратный дюйм. Оба материала широко используются производителями оригинального оборудования, но они не подходят для более серьезных применений шатунов послепродажного обслуживания. Литая сталь, обычно используемая в коленчатых валах начального уровня для вторичного рынка, имеет большее содержание углерода, чем чугун с шаровидным графитом, и прочность на растяжение около 105 000 фунтов на квадратный дюйм. «В типичном маленьком блоке шатун из литой стали может легко выдерживать 500 л.с.

Самые простые кривошипы изготовлены из чугуна, прочность на растяжение которых обычно составляет от 70 000 до 80 000 фунтов на квадратный дюйм. Небольшое увеличение содержания углерода в железе дает железо с шаровидным графитом, в результате чего предел прочности при растяжении составляет примерно 9.5000 фунтов на квадратный дюйм. Оба материала широко используются производителями оригинального оборудования, но они не подходят для более серьезных применений шатунов послепродажного обслуживания. Литая сталь, обычно используемая в коленчатых валах начального уровня для вторичного рынка, имеет большее содержание углерода, чем чугун с шаровидным графитом, и прочность на растяжение около 105 000 фунтов на квадратный дюйм. «В типичном маленьком блоке шатун из литой стали может легко выдерживать 500 л.с. Это приводит к гораздо менее хрупкому материалу. Тем не менее, они далеки от предельной долговечности стальных шатунов вторичного рынка. «Заводские шатуны из кованой стали имеют высокое содержание углерода, но в них меньше хрома и никеля, чем в премиальных сплавах, используемых в шатунах вторичного рынка», — объясняет Либ из Scat. «В этих типах сплавов хром и никель делают их прочнее. Есть и другие материалы, но они используются для того, чтобы все смешалось правильно и не повлияло на прочность».