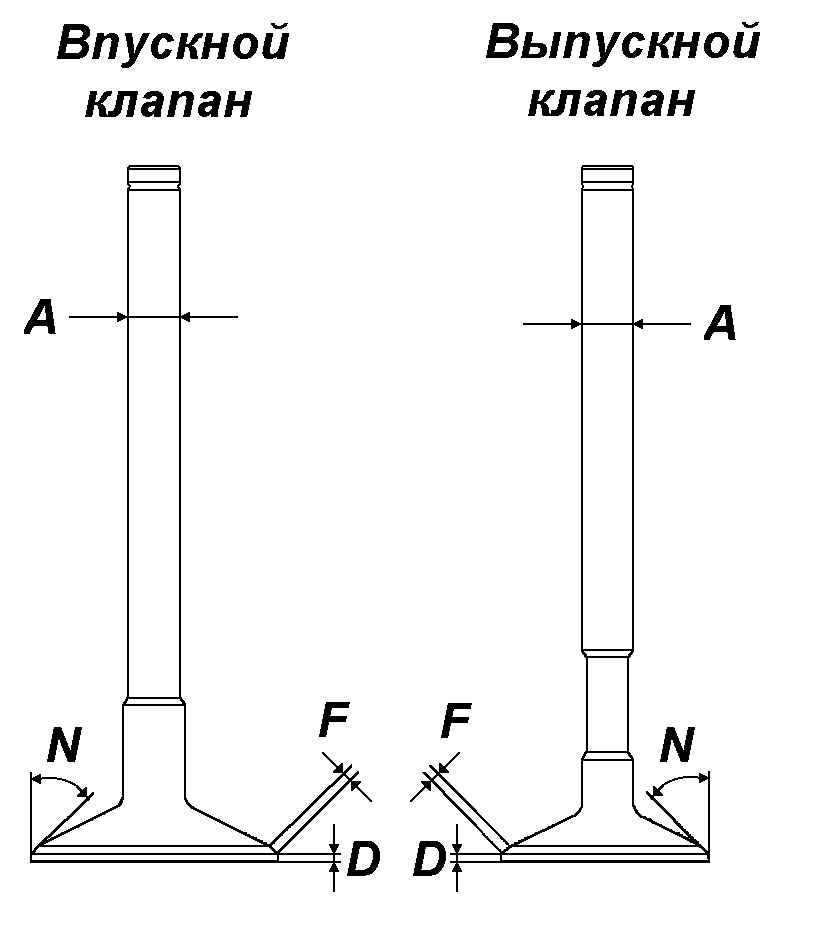

Впускные и выпускные клапаны: какой размер должен быть?

При разработке головки блока цилиндров, чтобы добиться максимальной мощности силового агрегата, требуется поток сделать также как можно большим. Помимо этого, потребуются клапаны большего размера, способные физически поместиться в камере сгорания. Подобрать их можно на https://avto.pro/catalog/honda/, воспользовавшись приведенным каталогом запчастей Honda под конкретную модель автомобиля.

Для выполнения этой задачи необходимо определить, что эффективней: большие выпускные либо же компактные выпускные клапаны. Можно рассуждать, что крупный выпускной клапан — это та цель, которой следует придерживаться, так как отработавшим газам требуется большой объем, чем газам, попавшим в цилиндр по впускной системе. Но, исходя из мощности мотора, имеет место другое важное правило: цилиндр проще опорожнить, чем заполнить его.

За годы проведенных экспериментов удалось выяснить: выпускной клапан по своему диаметру должен равняться порядка 75% от диаметра впускного, а вернее поток, пронизывающий его, должен составлять 75% от потока клапанов на впуске. Данное положение действует тогда, когда по диаметру клапана ровняются общему пространству, имеющемуся в камере сгорания, то есть в момент почти соприкосновения клапанов. В моторах гоночных Honda именно так часто и происходит. Используя клапан размерами, меньшими, чем предельно возможные, не для получения максимальной мощности, баланс между потоками каналов впуска и выпуска не является существенно критичным.

Данное положение действует тогда, когда по диаметру клапана ровняются общему пространству, имеющемуся в камере сгорания, то есть в момент почти соприкосновения клапанов. В моторах гоночных Honda именно так часто и происходит. Используя клапан размерами, меньшими, чем предельно возможные, не для получения максимальной мощности, баланс между потоками каналов впуска и выпуска не является существенно критичным.

Важное правило, которого необходимо придерживаться: желая получить максимум мощности, придерживайтесь соотношения 0,75:1. Пренебречь этим можно только в случае, если двигатель оборудован турбонаддувом или впрыском закиси азота. Тогда используется поток отработанных газов равный 90% от всего потока передаваемой смеси (в соотношении 0,9:1).

Существует «ловушка» при установке увеличенных клапанов, причем это не связанно с установкой клапанов максимально возможного размера. Так, головка блока цилиндров оснащена водяной рубашкой, находящейся очень близко к седлам выпускных клапанов. Это обеспечивает охлаждение седел и клапанов, но и может помешать установке увеличенных клапанов. Помимо этого, тонкие отливки и большой объем тепла (в результате подъема мощности) способны стать причиной трещин в седлах, что снизит срок службы ГБЦ.

Это обеспечивает охлаждение седел и клапанов, но и может помешать установке увеличенных клапанов. Помимо этого, тонкие отливки и большой объем тепла (в результате подъема мощности) способны стать причиной трещин в седлах, что снизит срок службы ГБЦ.

Примечание. Если конструктивно предусмотрена экономичность, а не мощность, повышают поток выпускного канала посредством увеличения самого выпускного клапана используя соотношение 0,75:1, невзирая на повышение размера впускного клапана. Благодаря этому увеличивается пробег и срок службы мотора. Следует учесть, что увеличение впускных клапанов диаметром свыше 95% от значения диаметра впускного клапана, не приводит к дополнительной экономии топлива. Одновременно с этим снизится мощность мотора, за счет пространства, обычно предоставленного под впускные клапаны — его займут выпускные клапаны.

Наши рекомендации для ознакомления

Как подобрать гидравлический пресс

Чтобы выполнять сборку и разборку узлов автомобиля, правку отдельных деталей для СТО необходимо купить гидравлический пресс. Подобрать такое устройство не сложно, надо только разобраться, какими характеристиками оно должно обладать.

Подобрать такое устройство не сложно, надо только разобраться, какими характеристиками оно должно обладать.

Задний спойлер для Honda Insight ZE2

Высококачественный спойлер на дверь багажника (задний) для автомобиля HONDA Insight 2009-2014 года выпуска. Материал — ABS пластик.

Камера заднего вида для Honda Insight ZE2 ZE3

Автомобильная камера заднего вида HD (водонепроницаемая) для Хонда Инсайт 2 поколения. Высококачественная камера для автомобиля, разъем RCA, CCD ночного видения, водонепроницаемость 20 м, для системы заднего вида.

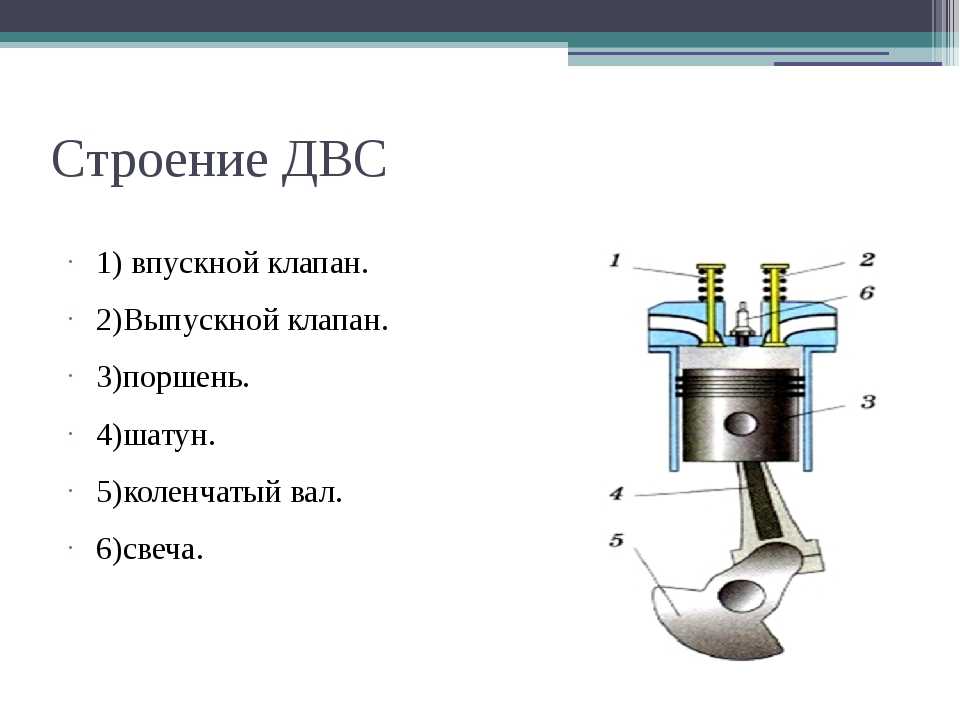

Газорапределительный механизм

Газорапределительный механизм4. Диаграмма фаз газораспределения

Под фазами

газораспределения понимают моменты открытия и закрытия клапанов относительно

мертвых точек, выраженные в градусах угла поворота коленчатого вала. Фазы

газораспределения изображаются круговыми диаграммами, их подбирают

экспериментальным путем при доводке опытных образцов двигателей.

При рассмотрении рабочих процессов ДВС в первом приближении было принято, что открытие и закрытие клапанов происходят в мертвых точках. Однако в действительности открытие и закрытие клапанов не совпадают с положением поршней в мертвых точках. Это связано с тем, что время, приходящееся на такты впуска и выпуска, очень мало, и при максимальной частоте вращения коленчатого вала двигателя оно составляет тысячные доли секунды. Поэтому если открытие и закрытие впускных и выпускных клапанов будут происходить точно в мертвых точках, то наполнение цилиндров горючей смесью и очистка их от продуктов сгорания будут недостаточными. В связи с этим моменты открытия и закрытия клапанов в четырехтактных двигателях происходят с определенным опережением или запаздыванием относительно положения поршней в ВМТ и НМТ.

На круговой диаграмме фаз

газораспределения (рис. 8, а) видно, что при такте впуска впускной клапан 1

(рис. 8, г) начинает открываться с

опережением, т.е. до подхода поршня в ВМТ. Угол α опережения открытия впускного

клапана для двигателей различных моделей составляет 10 ÷ 32°. Закрывается

впускной клапан с запаздыванием после прохождения поршнем НМТ (во время такта

сжатия). Угол β запаздывания закрытия впускного клапана в зависимости от модели

двигателя составляет 40 ÷ 85°.

Угол α опережения открытия впускного

клапана для двигателей различных моделей составляет 10 ÷ 32°. Закрывается

впускной клапан с запаздыванием после прохождения поршнем НМТ (во время такта

сжатия). Угол β запаздывания закрытия впускного клапана в зависимости от модели

двигателя составляет 40 ÷ 85°.

Выпускной клапан 2 (рис. 8, г) начинает открываться до подхода поршня к НМТ (во время такта рабочего хода). Угол γ опережения открытия выпускного клапана для различных двигателей составляет 40 ÷ 70°. Закрывается выпускной клапан после прохождения поршнем ВМТ (во время такта впуска). Угол δ запаздывания закрытия выпускного клапана составляет 10 ÷ 50°.

Углы опережения и

запаздывания а, следовательно, и время открытия клапанов тем больше, чем выше

частота вращения коленчатого вала, при которой развивается максимальная мощность

двигателя. Правильность установки газораспределения определяется точным

зацеплением зубчатых колес (рис. 5) по имеющимся на них меткам или расположением

метки на ведомой звездочке (двигатели ВАЗ-2106) напротив установочного прилива

на корпусе подшипников распределительного вала.

Рисунок 8 — Диаграммы (

(г) положение поршней соответствующее фазам газораспределения:

а — общая четырехтактного; б — ЗИЛ-508; в — КамАЗ-740; 1 — впускной клапан; 2 — выпускной клапан; α — угол опережения открытия впускного клапана; β — угол запаздывания закрытия впускного клапана; γ — угол опережения открытия выпускного клапана; δ — угол запаздывания закрытия выпускного клапана.

Общая круговая диаграмма показывает, что в определенный период времени одновременно открыты впускной и выпускной клапаны. Угловой интервал (α + δ) вращения коленчатого вала, при котором оба клапана открыты, называется перекрытием клапанов, которое необходимо для своевременной и качественной очистки цилиндров от продуктов сгорания.

Рассмотренные фазы

газораспределения двигателя ЗИЛ-508 получены при зазоре в обоих клапанах 0,3 мм (между носком коромысла и торцом стержня

клапана).

Информация о регулирующих клапанах

— технические статьи

| How-To

Как легко настроить клапаны

Это навык, который каждый хот-роддер должен знать наизусть. Это также может быть одним из наиболее запутанных аспектов сборки двигателя. Речь идет о настройке клапанов. В этой статье мы покажем вам очень простой способ настройки клапанов, который можно использовать на любом четырехтактном двигателе любой марки, модели или описания, от Briggs & Stratton до гигантского радиального авиационного двигателя Pratt & Whitney. Как только вы запомните эту простую процедуру, вы сможете удивить и впечатлить своих друзей своими знаниями и мастерством.

EO-IC

Эта загадочная последовательность из четырех букв — все, что вам нужно помнить, когда дело доходит до настройки клапанов на четырехтактном двигателе. Более конкретно, это относится к закрытию выпускного отверстия-впуска (EO-IC). Но прежде чем мы откроем вам секрет, давайте рассмотрим базовую теорию двигателя, чтобы поставить вас в надлежащую систему отсчета для нашего маленького приключения с зазорами клапанов.

Более конкретно, это относится к закрытию выпускного отверстия-впуска (EO-IC). Но прежде чем мы откроем вам секрет, давайте рассмотрим базовую теорию двигателя, чтобы поставить вас в надлежащую систему отсчета для нашего маленького приключения с зазорами клапанов.

В четырехтактном цикле поршень движется вниз по мере того, как впускной клапан открывается, позволяя свежему воздуху и топливу поступать в цилиндр. Где-то около нижней мертвой точки (НМТ) впускной клапан закрывается. Поршень движется вверх, сжимает смесь, и непосредственно перед верхней мертвой точкой (ВМТ) свеча зажигания срабатывает и воспламеняет смесь, что приводит к воспламенению, толкающему поршень вниз по цилиндру.

Когда поршень находится вокруг НМТ, выпускной клапан открывается, и когда поршень снова движется вверх, выпускной клапан начинает закрываться. Все это довольно простые вещи, но необходимо понимать, как и когда открываются клапаны в четырехтактном двигателе.

План регулировки зазора клапана один и тот же, будь то распредвал со сплошным подъемником или предварительная нагрузка подъемника для распределительного вала с гидравлическим подъемником. В доисторические времена вы грубо регулировали клапана, запускали двигатель, а затем регулировали >> зазоры при работающем двигателе, разбрызгивая масло по всему моторному отсеку.

Это было грязно и требовало от вас очень быстрой работы. Более простой способ сделать это — установить зазор или предварительную нагрузку при статическом двигателе. Таким образом, вы можете не торопиться. Для установки зазора требуется, чтобы подъемник находился на пятке или базовой окружности распределительного вала. Поскольку кулачок невозможно увидеть установленным в двигателе, приходится полагаться на другие сигналы.

Первое, что нужно сделать, это убедиться, что двигатель полностью прогрет. Затем отсоедините провод катушки от распределителя и заземлите провод на впускной коллектор. Если ваш двигатель оснащен распределителем HEI, отсоедините большой красный 12-вольтовый провод питания от крышки, чтобы отключить зажигание. Затем потяните одну крышку клапана, чтобы начать процесс. Если вы устанавливаете новые коромысла или двигатель новый, установите все коромысла и закрутите контргайки, пока коромысла не затянутся. Мы предлагаем использовать полизамки, а не стопорные гайки, потому что полизамки фиксируются на месте, а не двигаются, и их легче устанавливать, и они не рвут резьбу, как это делают стопорные гайки.

Если ваш двигатель оснащен распределителем HEI, отсоедините большой красный 12-вольтовый провод питания от крышки, чтобы отключить зажигание. Затем потяните одну крышку клапана, чтобы начать процесс. Если вы устанавливаете новые коромысла или двигатель новый, установите все коромысла и закрутите контргайки, пока коромысла не затянутся. Мы предлагаем использовать полизамки, а не стопорные гайки, потому что полизамки фиксируются на месте, а не двигаются, и их легче устанавливать, и они не рвут резьбу, как это делают стопорные гайки.

Убедитесь, что выбрали правильный полизамок для вашего приложения, так как существует несколько различных стилей от нескольких компаний, таких как ARP, Comp, Crane и ProForm. Высота полизамка может варьироваться в зависимости от стиля роликового рокера, который вы используете. Вы хотите избежать помех между полизамком и коромыслом.

Ready, Set, Go

Перед тем, как начать, убедитесь, что коробка передач находится в положении «Парковка» с включенным стояночным тормозом, или, если автомобиль оснащен механической коробкой передач, убедитесь, что коробка передач находится в нейтральном положении с включенным стояночным тормозом. Лучший способ запустить двигатель — использовать переключатель мгновенного действия, чтобы провернуть двигатель с помощью стартера. Если у вас нет одного из этих инструментов, вы можете попросить друга в кабине включить двигатель выключателем зажигания.

Лучший способ запустить двигатель — использовать переключатель мгновенного действия, чтобы провернуть двигатель с помощью стартера. Если у вас нет одного из этих инструментов, вы можете попросить друга в кабине включить двигатель выключателем зажигания.

Нам нравится начинать с переднего ряда двигателя со стороны водителя с цилиндром № 1. Вопреки тому, что вы могли бы подумать, первый клапан в передней части левого ряда на малоблочном Chevy на самом деле является выпускным клапаном. Если вы не уверены в том, является ли клапан впускным или выпускным, самый простой способ определить это — совместить клапан с впускным или выпускным отверстием. Если у двигателя есть коллекторы, выхлоп легко определить. Поскольку в нашем маленьком блоке всего два клапана на цилиндр, если коромысло не выровнено с выпускным отверстием, то оно должно быть впускным и наоборот.

Чтобы установить первую пару коромыслов, переверните двигатель и посмотрите на коромысло выхлопной системы. Когда он откроется примерно на треть своего полного >> (выпускное отверстие—EO), остановитесь и установите впускной коромысло. Если бы вы посмотрели на разрез любого четырехтактного двигателя, когда выпускной клапан только начинает открываться, впускной лепесток находился бы на его базовой окружности. Это когда вы хотите установить потребление.

Когда он откроется примерно на треть своего полного >> (выпускное отверстие—EO), остановитесь и установите впускной коромысло. Если бы вы посмотрели на разрез любого четырехтактного двигателя, когда выпускной клапан только начинает открываться, впускной лепесток находился бы на его базовой окружности. Это когда вы хотите установить потребление.

Чтобы отрегулировать всасывание, отворачивайте полизамок или регулировочную гайку до тех пор, пока не убедитесь, что имеется зазор. Затем медленно затягивайте гайку, пока не почувствуете легкое сопротивление при вращении толкателя между пальцами. Это нулевой зазор между толкателем, толкателем, коромыслом и клапаном. Если двигатель оборудован цельными толкателями, используйте щуп, чтобы установить надлежащий зазор между коромыслом и наконечником штока клапана. Обычно это зазор от 0,018 до 0,024 дюйма, но используйте ремешок, рекомендованный производителем. Вы хотите установить «чувство» или небольшое усилие на щупе и использовать одинаковое сопротивление для всех 16 клапанов.

Если вы устанавливаете предварительную нагрузку на двигателе с гидравлическим подъемником, процесс немного отличается. Снова затяните полизамок, пока не будет устранен весь зазор, а затем затяните регулятор еще на пол-оборота. Это предварительно нагружает маленький поршень в отверстии подъемника. Давление гидравлического масла внутри подъемника будет поддерживать эту предварительную нагрузку во время работы двигателя. Некоторым производителям может потребоваться больший предварительный натяг, но половина оборота — это безопасная настройка, которую используют большинство компаний. Этот полуоборот также уменьшает расстояние, на которое перемещается внутренний поршень подъемника, если подъемник «накачивает» из-за превышения скорости двигателя.

Теперь, когда мы настроили впускной патрубок, мы готовы настроить выпускной. Снова запустите двигатель и на этот раз посмотрите на впускной патрубок. Продолжайте поднимать двигатель выше максимального подъема впускного клапана и остановитесь, когда впускной клапан опустится примерно наполовину на стороне закрытия (IC — впускной клапан закрывается).

Теперь установите зазор или предварительную нагрузку на выпускной клапан для того же цилиндра. Как только вы это сделаете, вы будете готовы перейти к следующему цилиндру. Вам не нужно делать двигатель последовательно. На самом деле, вы можете установить удар по порядку выстрела. Тем не менее, нам нравится прокручивать цилиндры спереди назад, чтобы убедиться, что мы не теряем из виду, какие коромысла мы установили. Таким образом, мы в конечном итоге нажимаем на двигатель еще несколько раз, но это сводит к минимуму вероятность того, что вы потеряете связь с тем, где вы находитесь, и, возможно, пропустите один или два клапана.

Напомним, что настройка клапанов на самом деле довольно проста. Вы можете настроить эти клапаны, начиная с впуска или выпуска. Начните с передней части со стороны водителя, крутите двигатель до тех пор, пока выпускной клапан не начнет открываться (EO), затем отрегулируйте впускной клапан. После того, как вы это сделаете, снова прокачайте двигатель, пока впускной клапан не окажется примерно на полпути вниз от закрывающей стороны, затем установите выпускной клапан. Как только эти два клапана будут готовы, переходите к следующей паре.

Как только эти два клапана будут готовы, переходите к следующей паре.

Единственное, что нужно помнить, это поработать над одной парой клапанов для выделенного цилиндра, прежде чем двигаться дальше. После того, как мы установили все клапаны с одной стороны, нам нравится возвращаться ко всем регулировочным гайкам, чтобы убедиться, что они все затянуты. Таким образом, мы знаем, что не пропустили ни одного.

После настройки обеих сторон замените крышки клапанов и снова подключите систему зажигания. Затем запустите двигатель и прислушайтесь к грохоту или шуму, которые могут указывать на то, что вы пропустили один или несколько клапанов. Если двигатель работает ровно и не издает чрезмерного шума, все готово. Поздравив себя с хорошо выполненной работой, можно переходить к следующему проекту. Видите, это было не так сложно, не так ли?

Существует слишком много комбинаций коромысел, полимерных замков и шпилек, чтобы перечислять их здесь. Лучше всего обратиться к каталогу Comp Cams, Crane или другой компании, производящей клапанные механизмы, для получения полного списка.

Лучше всего обратиться к каталогу Comp Cams, Crane или другой компании, производящей клапанные механизмы, для получения полного списка.

Популярные страницы

Женщины, которые рассказывают истории MotorTrend: Алекс Тейлор Электрический гольф для всех

В нашем Hyundai Ioniq 5 отсутствует одна ключевая вещь, которая может быть исправлена в ближайшее время0055

Трендовые страницы

Женщины, которые рассказывают истории Motortrend: Alex Taylor

2024 Hyundai Ioniq 5 N Prototype Drive: формирование, чтобы быть чем -то специальным

444444. , Полностью электрический гольф для всех

В нашем Hyundai Ioniq 5 отсутствует одна ключевая вещь, которая может быть исправлена в ближайшее время0055

Понимание конструкции клапанов и сплавов – UnderhoodService

Автор Дуг Кауфман

Редактор

Журнал ENGINE BUILDER

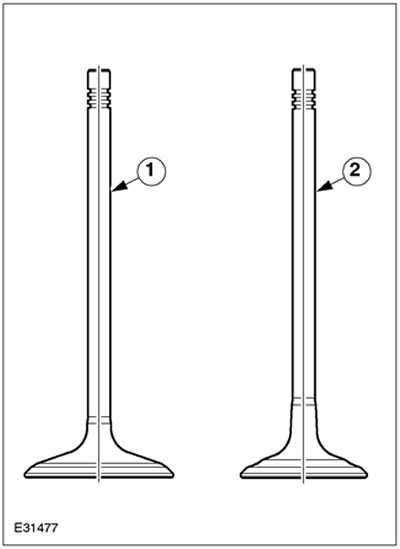

Одной из проблем, с которой сегодня сталкиваются все поставщики клапанов на вторичном рынке, независимо от того, производят ли они клапаны из титана или из нержавеющей стали, является необходимость охвата наиболее популярных областей применения. Это включает в себя растущее количество производительных головок вторичного рынка. В большинстве уличных головок используются клапаны того же размера, что и в OEM-головках, но во многих гоночных головках их нет. Это включает в себя растущее количество производительных головок вторичного рынка. В большинстве уличных головок используются клапаны того же размера, что и в OEM-головках, но во многих гоночных головках их нет. |

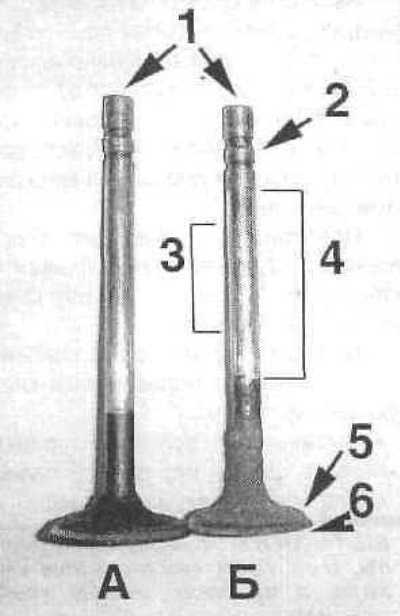

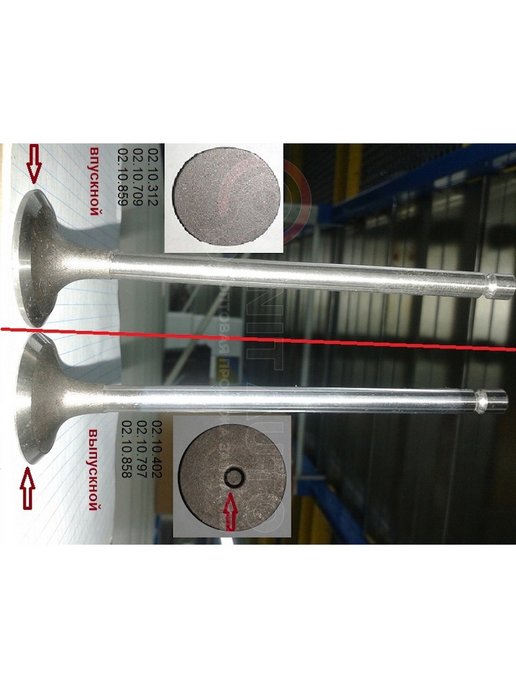

Невооруженным глазом клапан есть клапан. Конечно, их может быть два, три, четыре или больше в головке блока цилиндров, но если у вас нет рентгеновских глаз, один сплав выглядит почти так же, как другой.

Конечно, нельзя недооценивать важность покрытий для современных клапанов. Покрытия на титановых клапанах или стальных клапанах с черным нитридным покрытием могут придавать разным производителям уникальный внешний вид, но эта красота, как говорится, только на поверхности. Под всем этим есть ли разница между клапанами?

Нельзя просто предположить, что один клапан такой же, как другой. В уравнении есть нечто большее, чем просто красивый внешний вид. Размер (и вес) имеют значение.

Хотя каждый из них может весить всего несколько унций, во многих двигателях имеется до пяти клапанов на цилиндр.

Клапан со штоком меньшего размера обычно весит примерно на 8–10 процентов меньше, чем клапан со штоком стандартного размера; а более легкий клапан означает, что двигатель может вращаться выше, прокачивать больше воздуха и производить больше лошадиных сил. Более легкий клапан также означает меньшую нагрузку на пружины клапана, фиксаторы, коромысла, толкатели, толкатели и кулачки кулачка.

Вес впускных клапанов в большей степени ограничивает потенциал оборотов двигателя, чем выпускных клапанов, поскольку впускные клапаны с большим диаметром головки обычно тяжелее выпускных клапанов. Даже уменьшение веса на несколько граммов может иметь большое значение для двигателя, работающего на очень высоких оборотах.

Поскольку сталь обычно выглядит как сталь, понимание основных металлургических процессов может быть полезным для понимания материалов, используемых для производства клапанов двигателя. По сути, для изготовления клапанов используются два основных типа стали. Одна из «мартенситных» сталей, а другая — «аустенитных». Разница заключается в микроструктуре стали и в том, как различные ингредиенты в сплаве взаимодействуют при разливке и охлаждении расплавленной стали. Это влияет не только на твердость и прочность стали, но и на ее коррозионную стойкость и магнитные свойства. Как правило, мартенситные стали являются магнитными, а аустенитные стали немагнитными.

В мартенситной стали сталь очень быстро «закаливают» (охлаждают) из расплавленного состояния, чтобы заморозить зернистую структуру в определенной конфигурации. Под микроскопом структура зерен имеет игольчатый (игольчатый) вид. Это делает сталь очень твердой, но также и хрупкой. Повторный нагрев и охлаждение стали (процесс, называемый «отпуск») позволяет некоторым кристаллам мартенсита перестроиться в другие зернистые структуры, которые не такие твердые или хрупкие.

Один и тот же сплав можно использовать как для впускных, так и для выпускных клапанов (например, 21-2N или 21-4N), но наилучшие результаты обычно достигаются, когда для впускных и выпускных клапанов выбираются разные сплавы. Почему? Потому что сплав выхлопных газов, обладающий хорошей жаропрочностью и коррозионной стойкостью, действительно не нужен на стороне впуска, и он может не обладать твердостью и износостойкостью сплава на впуске при более низких температурах. Но в то время как некоторые компании продают один и тот же сплав для впускных и выпускных клапанов, другие предлагают разные сплавы для впускных и выпускных клапанов.

Впускные клапаны охлаждаются и омываются парами топлива, которые смывают смазку со штока клапана. Таким образом, для впускных клапанов износостойкость может быть более важной, чем жаропрочность или коррозионная стойкость, если двигатель будет участвовать в любых гонках на выносливость.

Выпускные клапаны, с другой стороны, нагреваются намного сильнее, чем впускные клапаны, и должны выдерживать коррозионное воздействие горячих выхлопных газов и ослабляющее воздействие высоких температур. Следовательно, материал клапанов премиум-класса является абсолютной необходимостью на стороне выхлопа, особенно в двигателях с турбонаддувом и наддувом, а также в тех, которые впрыскивают закись азота для повышения мощности.

По мере повышения температуры сгорания клапанные сплавы, которые хорошо работают в стандартном двигателе, могут не обладать прочностью, износостойкостью или коррозионной стойкостью, чтобы выдерживать высокие эксплуатационные характеристики. Если вы хотите, чтобы клапаны прослужили долго, особенно в сильно модифицированном гоночном двигателе, то переход на лучшие сплавы клапанов будет обязательным.

Стальные сплавы с мартенситной структурой зерна обычно имеют высокую твердость при комнатной температуре (от 35 до 55 градусов по шкале Роквелла) после отпуска, что повышает прочность и износостойкость. Эти характеристики делают этот тип стали хорошим выбором для таких применений, как клапаны двигателя.

Эти характеристики делают этот тип стали хорошим выбором для таких применений, как клапаны двигателя.

Но при повышении температуры мартенситная сталь теряет твердость и прочность. При температуре выше 1000 градусов по Фаренгейту или около того низкоуглеродистая мартенситная сталь теряет слишком много твердости и прочности, чтобы выдерживать очень хорошие нагрузки. По этой причине мартенситная сталь с низким содержанием углерода используется только для впускных, а не выпускных клапанов. Впускные клапаны охлаждаются поступающей воздушно-топливной смесью и обычно работают при температуре от 800 до 1000 градусов по Фаренгейту, в то время как выпускные клапаны постоянно обдуваются горячими выхлопными газами и обычно работают при температуре от 1200 до 1450 градусов по Фаренгейту или выше.

Для повышения жаропрочности и коррозионной стойкости в сталь могут быть добавлены различные элементы. В двигателях некоторых легковых автомобилей и легких грузовиков впускные клапаны оригинального оборудования изготавливаются из углеродистой стали 1541 с добавлением марганца для повышения коррозионной стойкости. Для более высоких температур можно использовать сплав 8440, который содержит хром для повышения жаропрочности. Для многих двигателей последних моделей (и высокопроизводительных двигателей) впускные клапаны изготовлены из сплава под названием «Silchrome 1» (Sil 1), который содержит 8,5% хрома.

Для более высоких температур можно использовать сплав 8440, который содержит хром для повышения жаропрочности. Для многих двигателей последних моделей (и высокопроизводительных двигателей) впускные клапаны изготовлены из сплава под названием «Silchrome 1» (Sil 1), который содержит 8,5% хрома.

Выпускные клапаны могут быть изготовлены из мартенситной стали с примесями хрома и кремния или состоять из двух частей с головкой из нержавеющей стали и штоком из мартенситной стали. В приложениях с более высокими требованиями к теплу может использоваться нержавеющий мартенситный сплав. Сплавы нержавеющей стали, как правило, содержат 10 и более процентов хрома.

Однако наиболее популярными материалами для выпускных клапанов являются сплавы аустенитной нержавеющей стали, такие как 21-2N и 21-4N. Аустенит образуется при нагревании стали выше определенной температуры, которая варьируется в зависимости от сплава. Для многих сталей температура аустенизации колеблется от 1600 градусов до 1675 градусов по Фаренгейту, что примерно соответствует температуре, при которой горячая сталь из красной превращается в почти белую). Углерод в стали по существу растворяется и сосуществует с железом в особом состоянии, когда кристаллы имеют гранецентрированную кубическую структуру.

Углерод в стали по существу растворяется и сосуществует с железом в особом состоянии, когда кристаллы имеют гранецентрированную кубическую структуру.

Путем добавления в сплав других микроэлементов, таких как азот, никель и марганец, аустенит может сохраняться по мере охлаждения металла, что позволяет получить сталь с высокими прочностными свойствами при повышенных температурах. Азот также соединяется с углеродом, образуя «карбонитриды», которые добавляют прочности и твердости. Хром добавляют для повышения коррозионной стойкости. Конечным продуктом является сплав, который может быть не таким твердым при комнатной температуре, как мартенситная сталь, но гораздо прочнее при высоких температурах, при которых обычно работают выпускные клапаны.

Хотя аустенитная нержавеющая сталь очень хорошо выдерживает высокие температуры, она мягче мартенситной стали при более низких температурах и не может быть упрочнена термообработкой. Для уменьшения износа к концу штока клапана может быть приварен закаленный вафельный наконечник. Или, в некоторых случаях, головка клапана из аустенитной нержавеющей стали может быть приварена к мартенситному штоку для создания состоящего из двух частей клапана с длинным изнашиваемым штоком и термостойкой головкой. Единственным недостатком двухкомпонентного клапана является то, что он не так хорошо охлаждает, как цельный клапан. Место соединения двух разных сталей образует барьер, который замедляет передачу тепла вверх по штоку. 9Сплав 0003

Или, в некоторых случаях, головка клапана из аустенитной нержавеющей стали может быть приварена к мартенситному штоку для создания состоящего из двух частей клапана с длинным изнашиваемым штоком и термостойкой головкой. Единственным недостатком двухкомпонентного клапана является то, что он не так хорошо охлаждает, как цельный клапан. Место соединения двух разных сталей образует барьер, который замедляет передачу тепла вверх по штоку. 9Сплав 0003

21-2N используется с 1950-х годов и представляет собой аустенитную нержавеющую сталь с 21% хрома и 2% никеля. Он хорошо подходит для стандартных выпускных клапанов и стоит меньше 21-4N, поскольку содержит меньше никеля. 21-4N также является аустенитной нержавеющей сталью с таким же содержанием хрома, но содержит почти в два раза больше никеля (3,75%), что делает ее более дорогим сплавом. 21-4N обычно считается лучшим материалом для производительных выпускных клапанов. Сталь 21-4N также соответствует спецификации «EV8» Общества автомобильных инженеров (SAE) для выпускных клапанов.

SAE классифицирует сплавы клапанов с помощью системы кодов: «NV» — код префикса для низколегированного впускного клапана, «HNV» — материал впускного клапана из высоколегированного материала, «EV» — аустенитный сплав выпускного клапана, а «HEV ” – высокопрочный сплав для выпускных клапанов.

К сожалению, вы не всегда можете сказать, из какого сплава сделан клапан, потому что разные поставщики клапанов используют разные сплавы, а также собственные названия материалов клапанов. Таким образом, один производитель может называть материал впускного клапана «нержавеющий сплав 422», а другой называет его «нержавеющий впускной материал NK-842».

Без тщательного металлургического анализа невозможно сравнить материал клапана одного производителя с материалом клапана другого. Но, честно говоря, до тех пор, пока сплав делает то, что он должен делать, не все ли равно, как его называют?

Сплавы для рабочих клапанов

Материалы, которые обычно используются для изготовления рабочих клапанов, включают сплавы углеродистой стали, нержавеющие стали, высокопрочные сплавы никель-хром-железо и титан. Сплавы, которые чаще всего используются для высокопроизводительных двигателей, включают различные нержавеющие сплавы с высоким содержанием хрома для впускных клапанов и 21-4N (EV8) для выпускных клапанов.

Сплавы, которые чаще всего используются для высокопроизводительных двигателей, включают различные нержавеющие сплавы с высоким содержанием хрома для впускных клапанов и 21-4N (EV8) для выпускных клапанов.

Торговая марка Inconel относится к семейству зарегистрированных под торговой маркой высокопрочных аустенитных сплавов никель-хром-железо («суперсплав»), которые иногда используются для выпускных клапанов из-за их превосходной жаропрочности. Инконель — это сплав на основе никеля, который иногда считают супернержавеющей сталью, содержащей от 15 до 16 процентов хрома и от 2,4 до 3,0 процентов титана.

Inconel 751 классифицируется SAE как сплав HEV3. Этот сплав использовался для выпускных клапанов в некоторых двигателях грузовиков среднего класса GM последних моделей (для предотвращения преждевременной эрозии клапанов), но обычно не используется в выпускных клапанах с высокими эксплуатационными характеристиками. Для большинства применений с высокими эксплуатационными характеристиками предпочтительным материалом выпускного клапана является 21-4N или титан.

Титан часто рассматривается как лучший сплав для клапанов, поскольку он примерно на 40 процентов легче стали, что делает его хорошей альтернативой для высокооборотных двигателей. Более легкие клапаны также позволяют использовать более радикальные профили кулачков, которые быстрее открывают и закрывают клапаны для повышения производительности при выходе из строя и низкого крутящего момента. Прочность титана аналогична прочности нержавеющей стали. Титановые клапаны используются во многих уличных двигателях, а также в некоторых серийных мотоциклетных двигателях.

В некоторых случаях один и тот же сплав для впускных и выпускных клапанов может использоваться с различной термообработкой. Термическая обработка очень важна, так как она определяет предел прочности и твердость металла.

Титановые клапаны часто покрывают молибденом или другой обработкой поверхности, уменьшающей трение, чтобы уменьшить риск заедания штока. Клапаны с покрытием рекомендуются для дорожных условий, но могут не понадобиться в дрэг-рейсинге или на кольцевых трассах, где двигатели часто разбирают и проверяют.

Титановые клапаны будут работать со стандартными направляющими и седлами клапанов, но для достижения наилучших результатов их следует использовать с медными бериллиевыми седлами (для улучшения теплопередачи и охлаждения) и направляющими клапанов из марганцевой или силиконовой бронзы.

Недостаток титана можно найти в кошельке с точки зрения стоимости титан намного дороже. Один титановый клапан может стоить более 100 долларов за клапан. Даже до недавнего краха Уолл-Стрит это были большие деньги для обычного человека.

Поставщики односторонних клапанов уменьшают вес впускных (и выпускных) клапанов и сегодня конкурируют с дорогими и легкими клапанами, предлагая клапаны с полым штоком. Шток клапана просверлен пистолетом и микрополирован, чтобы сделать его полым, как толкатель. Сверление выполняется только в верхних 2/3 штока, где жесткость имеет меньшее значение, чем область непосредственно над головкой клапана. После того, как шток высверлен, к верхней части штока приваривается закаленный наконечник. В результате получается клапан, который более чем на 20 процентов легче, чем клапан со сплошным штоком. По словам одного из поставщиков высокоэффективных клапанов с полым штоком, эти клапаны пригодны для увеличения скорости вращения на 300–350 об/мин без каких-либо других модификаций (те же пружины, коромысла, толкатели и т. д.).

В результате получается клапан, который более чем на 20 процентов легче, чем клапан со сплошным штоком. По словам одного из поставщиков высокоэффективных клапанов с полым штоком, эти клапаны пригодны для увеличения скорости вращения на 300–350 об/мин без каких-либо других модификаций (те же пружины, коромысла, толкатели и т. д.).

Высверливание штока клапана для облегчения клапана, очевидно, снижает прочность, поэтому для сохранения той же прочности, что и раньше, можно использовать более прочный сплав клапана. Долговечность клапанов с полым штоком вряд ли будет проблемой в двигателях без наддува, но клапаны с полым штоком обычно не используются в двигателях с турбонаддувом или наддувом или в двигателях, использующих закись азота, из-за повышенного нагрева.

Клапаны с полым штоком, заполненные натрием, доступны для приложений с более высокой температурой и обычно используются для выпускных клапанов. Натрий внутри штока клапана плавится и поглощает тепло от тепла клапана. Когда клапан открывается и закрывается, натрий поднимается и опускается внутри клапана, передавая тепло от головки клапана к штоку. Это помогает охлаждать головку двигателя, снижая риск прогорания клапана, преждевременного зажигания и детонации. Разница в охлаждении весьма существенна. В обычном выпускном клапане со сплошным штоком 75 % охлаждения происходит через седло клапана и 25 % через шток. В выпускном клапане, заполненном натрием, 40 процентов охлаждения приходится на шток, поэтому клапан может выдерживать большее количество тепла.

Когда клапан открывается и закрывается, натрий поднимается и опускается внутри клапана, передавая тепло от головки клапана к штоку. Это помогает охлаждать головку двигателя, снижая риск прогорания клапана, преждевременного зажигания и детонации. Разница в охлаждении весьма существенна. В обычном выпускном клапане со сплошным штоком 75 % охлаждения происходит через седло клапана и 25 % через шток. В выпускном клапане, заполненном натрием, 40 процентов охлаждения приходится на шток, поэтому клапан может выдерживать большее количество тепла.

Рабочие покрытия

Штоки или головки клапанов часто покрываются покрытием для повышения производительности. Стандартные клапаны (а также рабочие клапаны) обычно имеют хромированные штоки для защиты штока от истирания при первом запуске двигателя. Хромирование также помогает снизить износ уплотнений клапанов в двигателях, в которых используются принудительные уплотнения клапанов.

Хром имеет микроскопические поры, которые удерживают масло, но на самом деле создают более шероховатую поверхность штока клапана. Другие альтернативы включают различные тонкопленочные покрытия для повышения износостойкости и смазывающей способности. Сухие пленочные покрытия также могут быть нанесены на головку и шток клапана, чтобы уменьшить накопление углеродистых отложений на клапанах, а керамические термобарьерные покрытия могут использоваться на поверхности клапана для отражения тепла обратно в камеру сгорания.

Другие альтернативы включают различные тонкопленочные покрытия для повышения износостойкости и смазывающей способности. Сухие пленочные покрытия также могут быть нанесены на головку и шток клапана, чтобы уменьшить накопление углеродистых отложений на клапанах, а керамические термобарьерные покрытия могут использоваться на поверхности клапана для отражения тепла обратно в камеру сгорания.

Многие японские OEM-производители используют черное нитридное покрытие на клапанах вместо хромирования. Нитридное покрытие, наносимое в соляной ванне, защищает штоки от истирания и износа. Азотирование создает более тонкий, но более твердый поверхностный слой, который также отлично снижает износ.

Штоки некоторых высокопроизводительных клапанов также могут быть обработаны специальной сухой смазкой для уменьшения трения и износа. В случае титановых клапанов сухая смазочная пленка также может уменьшить эффект эрозии клапанов, вызванный горячими выхлопными газами, когда они выходят из камеры сгорания. Смазочные материалы в виде сухой пленки на штоке и внутри головки клапана также могут уменьшить накопление углеродистых отложений, которые могут создавать турбулентность в поступающей воздушно-топливной смеси и выходящих выхлопных газах.

Смазочные материалы в виде сухой пленки на штоке и внутри головки клапана также могут уменьшить накопление углеродистых отложений, которые могут создавать турбулентность в поступающей воздушно-топливной смеси и выходящих выхлопных газах.

Что касается поверхности клапана, то для повышения термостойкости и износостойкости в клапанах из стали или инконеля могут использоваться различные покрытия. Стеллит — это твердый наплавочный материал, который часто требуется для тяжелонагруженных дизельных и бензиновых выпускных клапанов и может использоваться в некоторых приложениях Top Fuel. Стеллит представляет собой материал на основе кобальта с высоким содержанием хрома. Наносится на поверхность клапана для защиты от окисления и коррозии. Его также можно использовать на кончике штока для дополнительной износостойкости.

Керамические теплозащитные покрытия также могут быть нанесены на сторону сгорания головки клапана для отражения тепла обратно в камеру сгорания. Теория здесь заключается в том, что теплоотражающее покрытие помогает клапанам охлаждаться. Это помогает выпускным клапанам работать более прохладно и служить дольше, а также снижает передачу тепла от впускных клапанов к поступающей воздушно-топливной смеси для более плотной и мощной смеси. Тепло, отраженное обратно в камеру сгорания, также повышает эффективность сгорания и мощность.

Это помогает выпускным клапанам работать более прохладно и служить дольше, а также снижает передачу тепла от впускных клапанов к поступающей воздушно-топливной смеси для более плотной и мощной смеси. Тепло, отраженное обратно в камеру сгорания, также повышает эффективность сгорания и мощность.

Покрытия штока могут быть нанесены методом плазменного напыления молибдена или аналогичным материалом, уменьшающим трение, или тонкопленочным покрытием, таким как алмазоподобный углерод (DLC), нитрид титана (TiN) или нитрид хрома (CrN), нанесенным физическим или химическим способом. процесс парообразования. Тонкопленочные покрытия легче напыляемых покрытий на 4 грамма и не так сильно меняют допуски. Твердые тонкопленочные покрытия, такие как алмазоподобный углерод, имеют толщину всего 20 микрон, но при этом чрезвычайно прочны.

Одной из проблем, с которой сегодня сталкиваются все поставщики клапанов на вторичном рынке, независимо от того, производят ли они клапаны из титана или из нержавеющей стали, является необходимость охвата наиболее популярных областей применения.