Установка угла опережения впрыска топлива КрАЗ-256

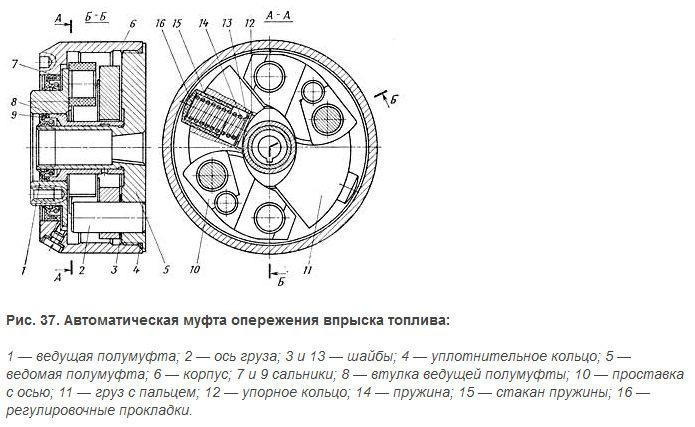

На двигателях ЯМЗ-238А и ЯМЗ-238 установлена автоматическая муфта опережения впрыска топлива, позволяющая изменять момент начала подачи топлива в цилиндры. Установочный угол опережения впрыска топлива зависит от особенностей каждой отдельной муфты и наносится на корпусе муфты цифрами 16, 18 или 20.

Угол опережения впрыска топлива необходимо устанавливать в следующей последовательности.

Проверить совмещение нулевых метой на муфте опережения впрыска топлива на ведущей полумуфте валика привода топливного насоса. Метки должны совпадать (рис. 19). На двигателях, проработавших длительное время, нулевые метки могут не совпадать.

Рис. 19. Совмещение меток на муфте опережение впрыска и на ведущей полумуфте привода валика топливного насоса

Снять топливопровод высокого давления с первой секции топливного насоса высокого давления и на ее место установить моментоскоп (рис. 20).

Рис. 20. Моментоскоп

Включить подачу топлива, установив рукоятку ручного управления подачи топлива в среднее положение.

Отвернуть рукоятку ручного подкачивающего насоса и, перемещая ее вверх и вниз, прокачать систему питания. Снять крышку люка с картера маховика и специальным ломиком вращать коленчатый вал двигателя против часовой стрелки (если смотреть по ходу движения автомобиля до появления топлива в стеклянной трубке моментоскопа. Коленчатый вал можно вращать и за болт крепления его шкива.

Медленно проворачивая коленчатый вал двигателя против часовой стрелки, внимательно следить за уровнем топлива в стеклянной трубке моментоскопа. В момент начала движения топлива в трубке риска с цифрой на маховике должна совпасть с указателем 1 (рис. 21) на картере маховика. Эта цифра должна соответствовать цифре, выбитой на горце муфта опережения впрыска топлива.

Рис. 21. Совмещение рисок на маховике с указателем на картере маховика

Если в момент начала движения топлива в трубке моментоскопа риска с цифрой еще не совместилась с указателем на карте¬ре маховика, необходимо:

ослабить болты 3 (см. рис. 19) крепления ведущей полумуфты 2 валика привода топливного насоса к автоматической муфте 1 опережения впрыска топлива;

рис. 19) крепления ведущей полумуфты 2 валика привода топливного насоса к автоматической муфте 1 опережения впрыска топлива;

развернуть муфту валика привода на ее фланце против на¬правления вращения закрепить болтами. При повороте муфты следует помнить, что одно деление на фланце полумуфты соответствует четырем делениям на маховике или крышке шестерен распределения;

вновь проверить установку угла опережения впрыска топлива.

В случае, если в момент начала движения топлива в трубке моментоскопа риска на маховике уже прошла указатель /

(см. рис. 21), муфту валика привода необходимо повернуть по направлению ее вращения.

Рис. 20. Моментоскоп.

1 — стеклянная трубка; 2— переходная трубка; 3—металлическая трубка; 4 — уплотнительная шайба; 5 — накидная гайка

По окончании регулировки рекомендуется запомнить взаимное положение рисунок на муфте и фланце валика привода с тем, чтобы в дальнейшем периодически проверять их взаимное положение.

Проверка и регулировка форсунок

Проверять и регулировать форсунки рекомендуется на приборе КП-1609А. При обслуживании каждую форсунку проверяют на качество распыла топлива и давление подъема иглы.

Если несовпадение рисунок на маховике и крышке шестерен распределения не превышает одно деление, установку угла опережения впрыска топлива можно не регулировать.

Проверка и регулирование угла опережения впрыска топлива автомобиля КАМАЗ

Автор telpukhov На чтение 3 мин. Опубликовано

Для двигателей моделей 7403.10, 740.11, 740.14:

1. Выключите подачу топлива.

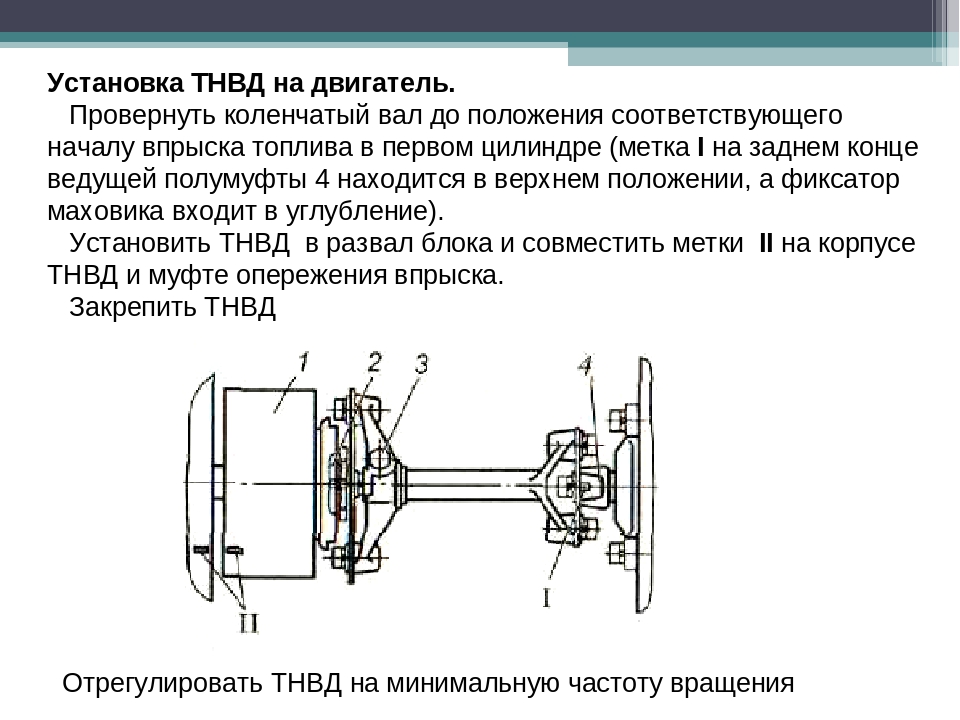

2. Снимите крышку люка в нижней части картера сцепления и ломиком из комплекта инструмента через люк проверните маховик до совмещения меток (см. рисунки) на корпусах топливного насоса высокого давления и автоматической муфты опережения впрыскивания топлива.

Рис. 1.28. Установка угла опережения впрыска топлива на двигателях 740.11-240; 740.14-300

3. Проверните маховик на пол-оборота против хода вращения (по часовой стрелке), если смотреть со стороны маховика.

4. Опустите фиксатор маховика и проверните маховик по ходу вращения до его фиксации (см. рис. (Фиксатор маховика). Если в этот момент все метки совместились, то угол опережения впрыскивания установлен правильно, фиксатор поднимите.

Рис. 1.29. Установка угла опережения впрыска топлива на двигателе 7403.10

5. Если метки не совместятся: — ослабьте верхний болт ведомой полумуфты привода, проверните маховик по ходу вращения (против часовой стрелки) и ослабьте второй болт;

— медленно проворачивайте муфту за фланец ведомой полумуфты по ходу вращения до совмещения меток.

Закрепите верхний болт полумуфты привода, поднимите фиксатор, проверните маховик и закрепите второй болт.

Рис. 1.30. Фиксатор маховика.

6. Проверьте правильность установки угла опережения впрыскивания, как указано в п.п. 3 и 4.

Для двигателей моделей 740.13, 740.30:

1. Выключите подачу топлива.

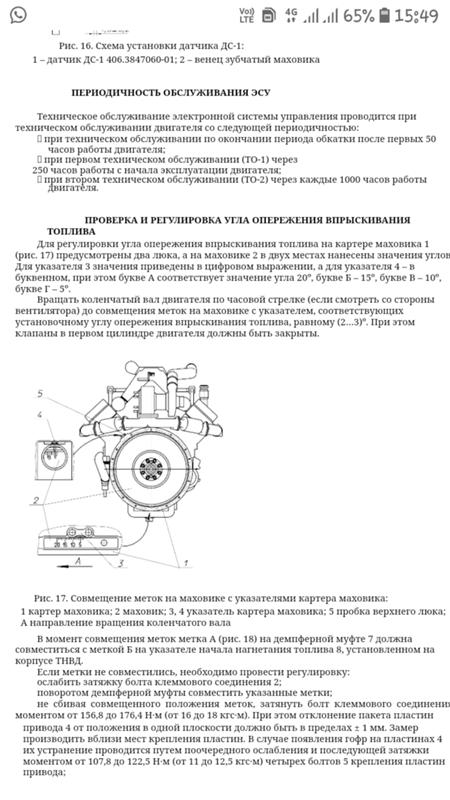

Рис. 1.31. Установка угла опережения впрыска топлива на двигателях 740.30-260; 740.13-260

2. Снимите крышку люка в нижней части картера сцепления и ломиком из комплекта Инструмента через люк проверните маховик до совмещения указателя на корпусе ТНВД и метки на фланце ведомой полумуфты (см. рисунок).

3. Проверните маховик на пол-оборота против хода вращения (по часовой стрелке), если смотреть со стороны маховика.

5. Если указатель и метка не совместятся:

— ослабьте болты ведомой полумуфты привода;

— разверните фланец ведомой полумуфты привода ТНВД в направлении, обратном ее вращению до упора болтов в стенки пазов (рабочее вращение вала ТНВД правое, т.

е по часовой стрелке, если смотреть со стороны привода насоса).

е по часовой стрелке, если смотреть со стороны привода насоса).— медленно поворачивайте фланец ведомой полумуфты в направлении вращения привода ТНВД до совмещения указателя на корпусе ТНВД с меткой на фланце ведомой полумуфты. Закрепите болты ведомой полумуфты привода, поднимите фиксатор.

6. Проверьте правильность установки угла опережения впрыскивания, как указано в п.п. 3 и 4

Установка угла опережения впрыска топлива

Не малое количество современных автомобилей умеют ездить на дизеле и поэтому многие автолюбители хотят знать о такой процедуре как — установка угла опережения впрыска топлива. Определение и его правильная установка имеет краеугольное значение для качественной работы дизельного движка. Тут стоит заметить тот факт, что определенная частота вращения имеет свой собственный, универсальный.

Содержание

Общий принцип работы очень прост, при более дальнем задвиге поршня набег волны шайбы на плунжер будет более быстрым, тот же,в свою очередь раньше начнет подачу топлива к форсункам.

Суть УОВУстановка угла опережения впрыска топлива? Что же дает эта процедура и почему все так яро хотят подкорректировать этот пресловутый угол? Его оптимальное определение позволяет достаточно заметно сократить расход топлива, а также увеличить номинальную мощность автомобиля. Большинство современных дизельных двигателей не устраиваются так, чтобы минимизировать расход этого самого дизеля.

Производители таких движков за частую смотрят на максимальное давление, а также на такой показатель как скорость нарастания давления при сгорании топлива. Так же свою лепту вносит и жесточайший контроль за выбросом в атмосферы отработанных при сгорании NОх.

В процессе подобных нюансов сам смысл опережения впрыска понемногу теряется. Хотелось бы заметить ещё и то, что отечественные производители тракторов исключили острую необходимость в установке и доводки угла опережения впрыска. Всему виной жесткие конструктивные особенности, которые не позволяют совершать грубых ошибок в процессе настройки впрыска. А как вообще можно охарактеризовать данный угол опережения?

А как вообще можно охарактеризовать данный угол опережения?

Всё описанное выше можно описать как один цикл поворота коленчатого вала начиная с момента подачи дизеля, и заканчивая постижением рабочего поршня Верхней Мертвой Точки, она же

В виду всего это было создано 2 типа углов опережения впрыска, это динамический и статический. Статический вариант устанавливает по специальным меткам, а также в соответствии с показателями приборов.

Второй вариант имеет другой принцип работы, он опережается либо при подъему форсунковой иглы, либо по факту начала впрыска. В то же самое время статическом варианте угол примерно равняется ожидаемому моменту начала подачи топливной жидкости, а также закрытием клапана впускного типа.

Все эти системы достаточно сложные для изучения и самостоятельной замены или модернизации, так что без знания дела в эту область лучше всего не углубляться.

Вариации и решения проблемНе смотря на всё это стоит уяснить, что регулировка углов в любых движках выполняется в узком диапазоне, который жестко привязан к начальным, заводским значениям. Самыми проблемными в плане установки угла определения впрыска являются легковые автомобили, в которых имеет цепной, либо ременный привод ТНВД. При таком раскладе даже самая незначительная ошибка в расчете и установке уровня просто не даст двигателю запуститься.

Самым явным тому примером является установка угла опережения впрыска топлива в рядные ТНВД, не смотря на то, что они не являются особенно распространенными. В них практически невозможно гибкое регулирования угла опережения, так, как это реализовано в распределительных двигателях. Но, данная проблема была решена фирмой Caterpillar, проблема решалась достаточно легко по средствам простой гидроформулы с применением спиральных шлиц, которые управляются электронной системой.

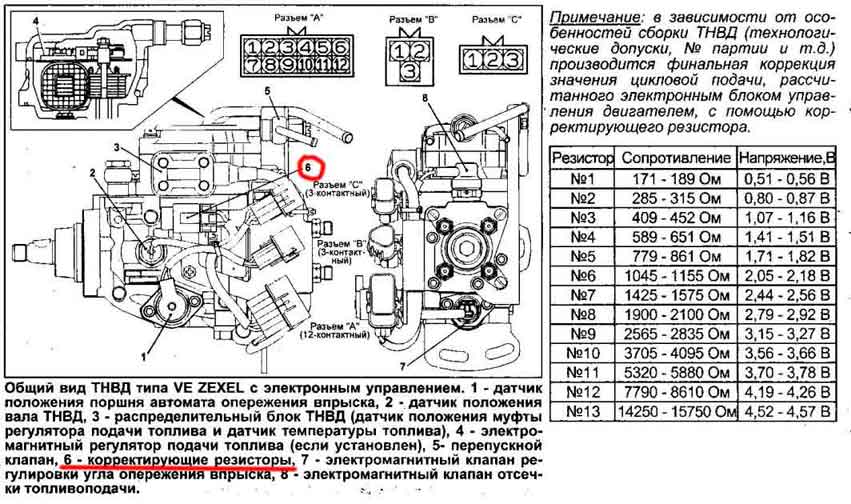

Что же касается популярного регулирования угла опережения по средствам насосной секции, то оно было изобретено и внедрено в двигатели фирмы Zexel (это японская фирма, которая ранее носила название Diesel Kiki).

Исходя из всего этого производить процедуру настройки и корректировки углов лучше всего в автомастерских, так как не каждый человек сумеет произвести её в домашних условиях.

Далее нужно будет сделать совмещение 2 меток, той, что находится на блоке, и той, что находится на шкиве. Это делается при вращении коленчатого вала и доводки кривошипного механизма

Следующим шагом будет соединение регулировочной шайбы с её шестерней. Закрепление производится при помощи болтов.

Далее следует процесс итоговой проверки угла опережения, и если он имеет схожие показатели с номиналом, то движок можно готовит к запуску

Динамическая регулировка угла впрыска на VW Т4 2,5 TDI двигатель ACV, пошаговая инструкция для ACV AJT AHY AXG AYC AYY AXL AUF

vwts.ru/forum/index.php?showtopic=155501

Угол Опережения Впрыска(УОВ)4х и 5ти цилиндровые дизеля

www.t4-wiki.de/wiki/Einspritzpumpe

Вариант

Метод роботы прост. Вкручиваем приспособу в отверстие (предварительно выкрутив заглушку, которая находитса по середине между трубками). Ставим двигатель по ВМТ (метка на маховику должна совпадать с меткой на ТНВД). Закрепляем индик.головку с натягом в 2мм (натяг для разних головок можна делать разный, потомучто у Вас может быть головка с робочим ходом на 2мм). Потом медленно крутим двигатель назад от хода движения кол-вала до того момента пока стрелка микрометра не остановитса (будет опредилённый участок движения кол-вала когда стрелка будет стоять).

Обнуляем микрометр и медленно начинаем крутить кол-вал (за болт шкива кол-вала) по ходу его правильного движения пока не совместится метка ВМТ на маховике. Смотрим что показывает микрометр. Если данные показываемые микрометром совпадают с номинальными то всё в порядке.

Если данные не совпадают то на 2.4д и 2.5 тди производим регулировку самим ТНВД проворачивая его в нужную сторону (предварительно отпустив гайки крепления и трубки, чтоб не поломать), или проворачивая шестерню ТНВД при отпущеном болте шестерни привода ТНВД на роспредвале.

На 1.9д и тд регулировку производим поворотом розрезной шестерни ТНВД, предварительно отпустив три контрогаюсчих болта.

Писле регулировки повторите операцию по проверке регулировке угла снова, для того чтобы убедится что Вы всё сдалали правельно!

Данные по регулировке:

— 1.6д CS Т-3 (79-90) — 0.90мм

— 1.6тд JX Т-3 (79-90) — 0.90мм

— 1.7д KY Т-3 (79-90) — 0.09мм (допустимая погрешность 0.02мм)

— 1.9д 1Х Т-4 (90-96) — 1мм (допустимая погрешность 0.02мм)

— 1.9тд ABL Т-4 (92-03) — 0.90мм (допустимая погрешность 0.02мм)

— 2.4д ААB Т-4 (90-97) — 1мм (допустимая погрешность 0.02мм)

— 2.4д AJA Т-4 (97-03) — 0.90мм (допустимая погрешность 0.02мм)

— 2.5тди все Т-4 (95-03) — 0.55мм

Для установки прибора, необходимо отвернуть центральную пробку над плунжером ТНВД. Она расположена между штуцерами высокого давления, имеет головку под ключ 12 и весьма плотно затянута. Отворачивать ее надо головкой или накидным ключом, предварительно промыв пространство около нее. После удаления пробки необходимо проверить, где осталась медная уплотнительная шайба — на пробке или в насосе. Если в насосе — ее надо удалить и надеть на пробку. Кстати, пробку рекомендуется не класть, а поставить на головку в какую, либо чистую банку. Это будет гарантия от потери и занесения грязи. Особое внимание надо обратить на абсолютную чистоту индикаторного приспособления, ибо вы внедряетесь в самое сердце ТНВД. Попутно следует отметить, что при работе с топливной аппаратурой финишной операцией промывки деталей должно быть ополаскивание или сливание. Применение на заключительном этапе ткани или бумаги не допускается.

Индикаторное приспособление вворачивается вместо пробки в головку насоса. Затяжка должна быть плотной. Перемещением индикаторной головки вдоль проставки необходимо добиться примерно трехмиллиметрового натяга индикаторной головки (всего она имеет ход 10 мм). После этого головка фиксируется зажимом на проставке. Коленчатый вал должен при этом находиться в положении ВМТ, в том самом в котором мы оставили его после проверки совпадения фиксаторов. Иначе говоря, в положении ВМТ первого цилиндра на такте сжатия.

Иначе говоря, в положении ВМТ первого цилиндра на такте сжатия.

Теперь надо плавно повернуть коленчатый вал ПРОТИВ хода и одновременно смотреть на стрелку индикатора. В начале поворота коленчатого вала стрелка индикатора начнет поворачиваться против часовой стрелки, но затем остановится. Угол поворота коленвала потребный для этого составляет около 30 градусов. Если поворачивать коленвал дальше в том же направлении стрелка индикатора, постояв на месте, пойдет в обратную сторону, но нас эта фаза не интересует и нам надо остановить коленчатый вал сразу же или чуть позже того, как стрелка индикатора остановится. В этом месте ноль шкалы индикатора надо подвести к его стрелке (шкала прибора поворотная). Технологи называют эту операцию обнулением индикатора.

Теперь поворачиваем коленчатый вал в направлении нормального вращения (по ходу) и, следя за показаниями индикатора, снова подводим коленвал к ВМТ с максимальной точностью. Следить за стрелкой индикатора необходимо потому, что за один миллиметр перемещения стрелка индикатора совершает один оборот и неопытный может легко ошибиться в показаниях прибора. Причем ошибка может составить (как чаще всего и бывает) целый миллиметр.

Если все собрано правильно, а ТНВД при монтаже на мотор ставился примерно в среднее положение круговых пазов на опорном фланце, то показания индикатора составят 0,5-1,5 мм. Теперь, оставив коленвал в положении ВМТ, надо ослабить единственный затянутый болт на фланце ТНВД и повернуть ТНВД вокруг своей оси в ту или другую сторону до показаний индикатора, соответствующих документации на мотор. Для разных моторов VW эта величина разная но, как правило, она составляет 0,8-1,0 мм. Точность установки плюс-минус 0,02 мм. Ослабленный болт затягиваем и проверяем качество выполнения работы.

Для этого снова поворачиваем коленвал против хода до остановки стрелки индикатора, проверяем — не ушел ли ноль на индикаторе, а затем начинаем медленно поворачивать коленвал по ходу, глядя уже только на стрелку индикатора. Как только стрелка индикатора подойдет к требуемому положению (например 0,8мм.) вал останавливаем и смотрим — совместилась ли метка ВМТ на маховике. Если совместилась, то все трудности уже позади. Снимаем приспособление и заворачиваем назад пробку, не забыв сполоснуть ее. Ставим на место трубки высокого давления, обязательно ополоснув штуцера и пролив трубки изнутри топливом.

Как только стрелка индикатора подойдет к требуемому положению (например 0,8мм.) вал останавливаем и смотрим — совместилась ли метка ВМТ на маховике. Если совместилась, то все трудности уже позади. Снимаем приспособление и заворачиваем назад пробку, не забыв сполоснуть ее. Ставим на место трубки высокого давления, обязательно ополоснув штуцера и пролив трубки изнутри топливом.

_________________

Вот тема была

Специальный инструмент по ВАГ(фото и размеры)репост

www.drive2.ru/l/9499434/

регулировка угла впрыска на ACV двигателе

www.drive2.ru/l/6639370/

Компьютерная настройка «зажигания» и цикловой подачи топлива.

www.drive2.ru/l/8087862

Чистим МУКТ ТНВД (1Z мотор) устраняем плавающий ХХ

www.drive2.ru/l/1911009/

Чтобы проверить или установить правильно угол опережения впрыска топлива, необходимо знать:

— у двигателя положение коленчатого вала при такте сжатия в первом цилиндре;

— у топливного насоса высокого давления положение кулачкового вала в начале подачи топлива восьмой секцией.

Чтобы быстро и безошибочно определить и установить в указанные положения коленчатый вал двигателя и кулачковый вал топливного насоса высокого давления, на корпусе топливного насоса, автоматической муфте опережения впрыска топлива и заднем фланце ведущей полумуфты, нанесены метки.

На рис. 2 эти метки соответственно обозначены «А», «В» и «С».

Угол опережения впрыска топлива установлен правильно, если метки «А» и «В» на корпусе топливного насоса и муфте опережения впрыска топлива совмещены, а метка «С» на заднем фланце ведущей полумуфты находится в верхнем положении, для установки заднего фланца 8 в положение, при котором метка «С» займет верхнее положение по фиксатору, необходимо отвернуть болты, и снять крышку нижнего люка картера сцепления.

Вставляя ломик в отверстия маховика, повернуть коленчатый вал в положение, при котором метка «С» будет двигаться снизу вверх.

В этот момент повернуть на 90˚ штифт фиксатора маховика и опустить его в глубокий паз.

Продолжить вращение коленчатого вала ломиком за маховик до момента, когда фиксатор войдет в отверстие маховика.

Это будет верхнее фиксированное положение метки «С» на фланце 8; при этом в первом цилиндре будет заканчиваться такт сжатия.

Совместить метки «А» и «В» на корпусе насоса и муфте опережения впрыска топлива, установить насос и закрепить болтами к блоку двигателя.

Болты крепления насоса к блоку затягивать равномерно, в несколько приемов, в последовательности, показанной на рис. 3.

Не нарушая взаимного совмещения положения меток «А» и «В» на корпусе насоса и муфте опережения впрыска топлива, соединить болтами 6 (см. рис. 2) верхний конец ведомой полумуфты 2 с передней пластиной 4.

Установить штифт фиксатора в мелкий паз, повернуть коленчатый вал на один оборот, установить и затянуть второй болт 6.

Когда на двигателе установлен компрессор и насос гидроусилителя, фланец 8 (особенно метку на фланце) увидеть затруднительно.

В этом случае более удобно верхнее положение метки «С» на заднем фланце 8 ведущей полумуфты определить по клапанам.

Для этого снять крышку головки первого цилиндра (рис. 4), и проворачивать коленчатый вал ломиком за маховик до начала закрытия всасывающего клапана (передний клапан от вентилятора).

Перевести штифт фиксатора в глубокий паз и продолжить вращение коленчатого вала пока фиксатор не войдет в отверстие маховика.

Это и будет фиксированное положение коленчатого вала, при котором метка «С» фланца 8 (см. рис. 2) будет находиться в верхнем положении.

После установки насоса на двигатель, подсоединения к нему привода управления, трубок подвода (отвода) масла, топливопроводов и трубок высокого давления дополнительно проверить и уточнить установку угла опережения впрыска топлива.

Для этого рычаг 2 (см. рисунок) управления регулятором перевести в среднее рабочее положение и опустить до упора в болт 3.

Прокачать систему питания двигателя ручным подкачивающим насосом в течение 2—3 мин.

Повернуть коленчатый вал на пол-оборота против часовой стрелки, если смотреть со стороны вентилятора, и перевести штифт фиксатора в глубокий паз.

Медленно вращать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в отверстие маховика.

Если метки на корпусе насоса и муфте опережения впрыска совместились, то угол опережения впрыска установлен правильно.

Если метки не совместились, то ослабить верхний болт 6 (см. рис. 2) ведомой полумуфты, установить штифт фиксатора в мелкий паз, повернуть коленчатый вал по ходу вращения на один оборот и ослабить крепление второго болта 6.

Повернуть муфту опережения впрыска против хода (против часовой стрелки, если смотреть со стороны маховика) до упора болтов в паз передней пластины 4.

Опустить фиксатор маховика в глубокий паз и повернуть коленчатый вал по ходу вращения до совмещения фиксатора с отверстием в маховике.

Повернуть муфту опережения впрыска за фланец ведомой полумуфты 2 по ходу вращения до совмещения меток на корпусе насоса и муфте опережения.

Затянуть верхний болт 6, перевести штифт фиксатора маховика в мелкий паз, повернуть коленчатый вал на один оборот и затянуть второй болт 6.

Проверить точность совпадения меток на корпусе насоса и муфте опережения впрыска еще один раз тем же способом.

После установки и проверки угла опережения впрыска топлива запустить двигатель, прогреть до температуры охлаждающей жидкости 80˚ С и болтом 3 (см. рисунок) отрегулировать минимальную частоту вращения коленчатого вала, которая не должна превышать 600 об/мин.

Угол опережения подачи топлива

Проверку угла опережения подачи топлива начинают с того, что отсоединяют трубку высокого давления от секции первого цилиндра двигателя, устанавливают рычаг подачи топлива в положение, соответствующее максимальной подаче, и удаляют воздух из системы питания прокачкой ручным насосом. После этого приступают к проверке угла начала подачи топлива (это удобнее выполнять вдвоем). На штуцер первой секции топливного насоса устанавливают моментоскоп (рис. 1), который представляет собой короткий (50 — 60 мм) кусок трубки высокого давления, соединенный при помощи резинового шланга со стеклянной трубкой с внутренним диаметром 1—2 мм. Мо-ментоскоп закрепляют на штуцере насоса накидной гайкой.

После этого приступают к проверке угла начала подачи топлива (это удобнее выполнять вдвоем). На штуцер первой секции топливного насоса устанавливают моментоскоп (рис. 1), который представляет собой короткий (50 — 60 мм) кусок трубки высокого давления, соединенный при помощи резинового шланга со стеклянной трубкой с внутренним диаметром 1—2 мм. Мо-ментоскоп закрепляют на штуцере насоса накидной гайкой.

Рис. 1. Моментоскоп:

1 — стеклянная трубка; 2 — резиновый шланг; 3— грубка; 4 — штуцер секции топливного насоса

Рекламные предложения на основе ваших интересов:

Затем снимают защитный кожух (козырек) тормоз-ка муфты главного сцепления и под одну из гаек крепления крышки сальника устанавливают стрелку, согнутую из мягкой проволоки. Острие стрелки устанавливают вблизи наружной цилиндрической поверхности шкива тормозка.

Включив декомпрессор проворачивают за рукоятку коленчатый вал двигателя до тех пор, пока из стеклянной трубки моментоскопа не потечет топливо без пузырьков воздуха. Удаляют часть топлива из стеклянной трубки, встряхнув ее или нажав на резиновую трубку, и, медленно вращая коленчатый вал двигателя (легкими редкими ударами рукой по рукоятке), наблюдают за уровнем топлива в трубке. Уровень топлива некоторое время остается неподвижным, а затем резко поднимается. В момент начала подъема уровня топлива прекращают проворачивание коленчатого вала и против острия стрелки наносят метку на шкиве тормозка.

Вывертывают из картера маховика (слева, по ходу трактора) установочный винт и вставляют его в это же отверстие ненарезанной частью до упора в маховик. Нажимая на винт, проворачивают коленчатый вал так, чтобы установочный винт вошел в отверстие в маховике (это соответствует положению поршня первого цилиндра в в. м. т. в конце такта сжатия).

Наносят против острия стрелки вторую метку па шкиве тормозка. Измеряют длину дуги между двумя метками (это молено сделать тонкой мягкой проволокой или куском бечевки и по линейке с делениями замерить их длину; либо можно воспользоваться короткой металлической линейкой). Длина дуги должна быть равна 49,5—55 мм (на диаметре шкива 210 мм), что соответствует углу начала подачи топлива 27—30° до в. м. т. Если диаметр шкива будет отличаться от указанного, то длину дуги можно подсчитать так: Дд=Д/210-(49,5—55), мм, где Д — диаметр шкива тормозка муфты главного сцепления.

Длина дуги должна быть равна 49,5—55 мм (на диаметре шкива 210 мм), что соответствует углу начала подачи топлива 27—30° до в. м. т. Если диаметр шкива будет отличаться от указанного, то длину дуги можно подсчитать так: Дд=Д/210-(49,5—55), мм, где Д — диаметр шкива тормозка муфты главного сцепления.

Если угол начала подачи топлива отличается от требуемого, изменяют его за счет перестановки шлицевого фланца (см. рис. 16) на шестерне. Для этого отгибают замковые шайбы и вывертывают болты, проворачивают фланец с кулачковым валом топливного насоса относительно шестерни в ту или йную сторону (в зависимости от требуемой корректировки). Чтобы уменьшить угол начала подачи топлива (более поздний впрыск), проворачивают фланец против часовой стрелки. Поворотом фланца по часовой стрелке угол подачи топлива увеличивают (более ранний впрыск).

Поворачивая фланец до совпадения его следующего отверстия с ближайшим отверстием в ступице шестерни, изменяют угол на 3° поворота коленчатого вала. Зная, на какую величину нужно изменить угол начала подачи топлива, определяют, какие отверстия следует совместить.

Установив правильный угол начала подачи топлива, затягивают до отказа болты и надежно закон-тривают их отгибными шайбами. Снимают установленные для проверки приспособления и ставят на место все детали и узлы топливной системы.

Описанный выше способ проверки можно применять только для установки топливных насосов с исправными (неизношенными) плунжерными парами и проверенными на герметичность нагнетательными клапанами. Топливные насосы, бывшие длительное время в работе, рекомендуется устанавливать после регулировки угла начала подачи топлива по эталонному (исправному) насосу. Эталонный иасос устанавливают, как указано выше, затем снимают и на его место ставят старый. При этом нельзя нарушать положение шлицевого фланца и шестерни.

Оптимальный угол опережения подачи топлива в камеру сгорания дизеля устанавливают обычно на номинальном режиме его работы. При изменении частоты вращения коленчатого вала и нагрузки дизеля необходимо менять и угол опережения впрыска. Так, при снижении нагрузки наилучшее протекание рабочего процесса дизеля происходит при уменьшении угла опережения впрыска. Уменьшать угол опережения впрыска следует при снижении частоты вращения вала. Только при этих условиях сгорание будет происходить вблизи верхней мертвой точки и показатели рабочего процесса будут наилучшими.

Так, при снижении нагрузки наилучшее протекание рабочего процесса дизеля происходит при уменьшении угла опережения впрыска. Уменьшать угол опережения впрыска следует при снижении частоты вращения вала. Только при этих условиях сгорание будет происходить вблизи верхней мертвой точки и показатели рабочего процесса будут наилучшими.

Не все дизели одинаково реагируют на изменение угла опережения впрыска. Дизели с разделенными камерами, как известно, характеризуются более стабильным рабочим процессом. Они менее чувствительны к изменению скоростного и нагрузочного режимов работы. Поэтому изменение угла опережения подачи топлива в процессе их работы может не дать ощутимого эффекта В дизелях же с неразделенными камерами сгорания несоответствие угла опережения подачи скоростному и нагрузочному режимам приводит к резкому ухудшению экономических и мощностных показателей.

Характер изменения угла опережения подачи зависит и от типа насоса высокого давления и способа дозирования топлива. В золотниковых насосах высокого давления, в которых подачу топлива регулируют изменением конца подачи, угол опережения впрыска в процессе работы практически остается постоянным. При установке таких насосов на дизели с неразделенными камерами сгорания, работающих в широком диапазоне скоростных н нагрузочных режимов, изменение угла опережения подачи обязательно. Если в этих насосах цикловую подачу изменяют началом или началом и концом подачи, то каждой нагрузке соответствует и свой угол опережения подачи. При условии, что определенной скорости дизеля соответствует и определенная цикловая подача, регулировать дополнительно этот угол нет необходимости. В транспортных дизелях связи между нагрузкой и частотой вращения коленчатого вала не существует. Поэтому возникает потребность предусматривать специальные устройства для корректировки этого угла.

В насосах с дозированием количества подаваемого топлива дросселированием на всасывании с уменьшением подачи угол опережения впрыска уменьшается больше, чем требуется для оптимального протекания рабочего процесса. Это также ухудшает рабочий процесс, причем больше, чем при сохранении угла опережения подачи постоянным.

Это также ухудшает рабочий процесс, причем больше, чем при сохранении угла опережения подачи постоянным.

Таким образом, для абсолютного большинства дизелей, работающих в широком диапазоне изменения скоростных и нагрузочных режимов, с целью повышения их эффективности целесообразно устанавливать специальные устройства изменения угла опережения подачи в соответствии с режимам работы двигателя.

В настоящее время существует большое разнообразие конструкций таких устройств. Их разделяют на муфты опережения впрыска, приставляемые к насосам, и устройства, являющиеся неотъемлемой частью насоса высокого давления.

Муфты опережения впрыска

В этом случае устройство для изменения угла опережения впрыска конструктивно выполняют вместе с приводной муфтой топливного насоса высокого давления. Изменение угла опережения подачи топлива осуществляется при развороте кулачкового вала насоса относительно вала привода от руки, центробежными силами грузов, давлением жидкости или воздуха, электромагнитом и другими способами.

Приводные муфты насосов обеспечивают передачу крутящего момента, упругость передачи в моменты ее большей нагрузки. При наличии этих муфт допускается некоторая несоосность валов привода и насоса.

Рис. Схема муфты привода насоса:

1, 4 — втулки; 2 — фланец. 3 — шайба

Наиболее простая ручная муфта приведена на рисунке. Втулку 4 с двумя выступами А закрепляют на кулачковом валу насоса при помощи шпонки и фиксатора (обычно гайки). Промежуточный фланец 2 с двумя такими же выступами В соединен с втулкой 1 приводного вала при помощи двух болтов, проходящих через специальные прорези С. Выступы втулки и промежуточного фланца входят в прорези текстолитовой шайбы 3 и образуют муфту. В результате наличия прорезей С кулачковый вал насоса вместе с шайбой и промежуточным фланцем можно поворачивать на некоторый угол относительно приводного вала при ослаблении соединительных болтов. Для удобства регулирования на наружных цилиндрических поверхностях втулки 1 и фланца 2 нанесены деления. Поворот на одно деление соответствует 3°. При регулировке насоса на дизеле втулку 4 устанавливают по меткам на наружной цилиндрической поверхности втулки и корпуса насоса по первому цилиндру дизеля.

Поворот на одно деление соответствует 3°. При регулировке насоса на дизеле втулку 4 устанавливают по меткам на наружной цилиндрической поверхности втулки и корпуса насоса по первому цилиндру дизеля.

Для упрощения обслуживания дизеля устанавливают автоматические муфты опережения впрыска. Все автоматические приводы муфт делятся на механические, гидравлические и электромагнитные. Широко распространены центробежные механические и гидравлические приводы. Электромагнитные муфты реагируют на изменение частоты вращения коленчатого вала и нагрузки. Однако в результате сложности конструкции их пока не применяют.

Центробежные механические муфты

Рис. Центробежные муфты с шаровидными грузами:

а, б — варианты, 1 — ведущий диск, 2 — груз, 3 — ведомый диск, 4 — выступы диска, 5 — распорная пружина, 6 — регулировочная пружина

В центробежной автоматической муфте опережения впрыска (рис. а) ведущий диск 1, связанный с валом привода, передает крутящий момент ведомому диску 3, установленному на кулачковом валике насоса высокого давления, через грузы 2. В процессе работы диск 1 выступами 4 входит в соответствующие вырезы в диске 3, предотвращая осевое смещение. Диски прижимаются к грузам при помощи пружин 5.

При увеличении частоты вращения коленчатого вала дизеля грузы 2 под действием центробежной силы расходятся и воздействуют на профильные поверхности выступов ведомого диска 3, поворачивая его совместно с валиком насоса на определенный угол относительно ведущего диска 1. В результате этого угол опережения впрыска увеличивается. При уменьшении частоты вращения вала дизеля пружины преодолевают центробежную силу грузов и поворачивают ведомый диск совместно с валом насоса относительно ведущего диска в противоположную сторону, уменьшая угол опережения впрыска.

По такому же принципу работает и центробежная муфта, приведенная па рис. б. Между ведущим 1 и ведомым 3 дисками установлен груз 2, распорные 5 и регулировочная 6 пружины. При перемещении груза 2 по профильным поверхностям дисков в направлении от центра пружины 5 сжимаются, а регулировочная пружина, наоборот, разжимается. Суммарное же усилие всех пружин при этом растет. В результате ведомый диск и связанный с ним кулачковый вал топливного насоса высокого давления поворачиваются относительно ведущего диска в сторону увеличения угла опережения впрыска Перемещение груза к центру осуществляется распорными пружинами при снижении частоты вращения вала дизеля.

При перемещении груза 2 по профильным поверхностям дисков в направлении от центра пружины 5 сжимаются, а регулировочная пружина, наоборот, разжимается. Суммарное же усилие всех пружин при этом растет. В результате ведомый диск и связанный с ним кулачковый вал топливного насоса высокого давления поворачиваются относительно ведущего диска в сторону увеличения угла опережения впрыска Перемещение груза к центру осуществляется распорными пружинами при снижении частоты вращения вала дизеля.

При помощи регулировочной пружины устанавливают диапазон работы муфты по частоте вращения вала, а подбирая соответствующую жесткость всех пружин, получают необходимую характеристику ее работы.

Рис. Центробежная муфта с рычажными грузами: 1 — кулачковая втулка; 2 — пружина; 3, 5 — винтовые шлицы, 4 — муфта, 6 — ступица, 7 — грузы

Несколько по-другому работает муфта, схема которой приведена на рисунке. Центробежная сила грузов 7 действует на муфту 4, соединяющую ступицу 6 кулачкового валика насоса с кулачковой втулкой 1. Втулка 1 свободно посажена на ступице 6 и при помощи торцовых кулачков соединяется с приводным валом. На цилиндрической поверхности втулки 1 выполнены винтовые шлицы 3, входящие в винтовые пазы муфты 4, а на поверхности ступицы винтовые шлицы 5, перемещающиеся по винтовым пазам той же втулки. На одной стороне муфты пазы выполнены с левым шагом, а на другом — с правым. Центробежная сила уравновешивается силой пружины 2. При увеличении частоты вращения коленчатого вала дизеля центробежная сила грузов, преодолевая усилие пружины 2, передвигает муфту 4 влево. При этом ступица 6, закрепленная на валике шпонкой, повернется вместе с валиком в сторону увеличения угла опережения впрыска. При снижении частоты вращения вала дизеля пружина передвинет муфту 4 вправо, а кулачковый валик повернется в противоположную сторону.

Рис. Схема центробежной муфты с плоскими грузами:

1 — диск, 2 — груз, 3 — ведомый вал, 4 — ведомые пальцы, 5 — лыска; 6 — пружина; 7 — ведущие пальцы, 8 — профильная поверхность

Использование центробежной силы грузов для взаимного смещения ведущего и ведомого валиков привода насоса высокого давления с целью изменения угла опережения впрыска лежит и в основе конструкции муфты, принципиальная схема которой приведена на рисунке. На ведомом валу 3 установлен диск 1 с двумя ведомыми пальцами 4, имеющими на конце лыски 5 упора цилиндрических пружин 6. На эти пальцы насажены грузы 2, которые под действием центробежной силы перемещаются в радиальном направлении, осуществляя повороты относительно осей пальцев. Пальцы 7 диска, закрепленного на ведущем валике, упираются в криволинейные поверхности 8 центробежных грузов. Крутящий момент от ведущего фланца к ведомому передается через ведущие пальцы 7, грузы 2, на которые давят пальцы, ведомые пальцы 4, диск 1 и далее на кулачковый вал насоса. Форма криволинейной поверхности 8 выполнена таким образом, что обеспечивает требуемую характеристику изменения угла опережения подачи топлива в камеру сгорания дизеля.

На ведомом валу 3 установлен диск 1 с двумя ведомыми пальцами 4, имеющими на конце лыски 5 упора цилиндрических пружин 6. На эти пальцы насажены грузы 2, которые под действием центробежной силы перемещаются в радиальном направлении, осуществляя повороты относительно осей пальцев. Пальцы 7 диска, закрепленного на ведущем валике, упираются в криволинейные поверхности 8 центробежных грузов. Крутящий момент от ведущего фланца к ведомому передается через ведущие пальцы 7, грузы 2, на которые давят пальцы, ведомые пальцы 4, диск 1 и далее на кулачковый вал насоса. Форма криволинейной поверхности 8 выполнена таким образом, что обеспечивает требуемую характеристику изменения угла опережения подачи топлива в камеру сгорания дизеля.

На ведущие пальцы воздействуют составляющая центробежной силы грузов и усилия пружины. С увеличением частоты вращения приводного вала центробежные силы грузов преодолевают усилие пружины и силы трения между пальцами и криволинейными опорными поверхностями, заставляя пружины сжиматься. В результате палец 4 сместится в сторону пальца 7, расстояние х между ними уменьшится, а угол опережения подачи топлива увеличится. Наоборот, три снижении частоты вращения приводного вала пружины 6 раздвинут пальцы и изменят угол опережения подачи в сторону его уменьшения. Конфигурация опорных поверхностей 8 грузов выбирается так, что при небольшой частоте вращения вала грузы проходят большие расстояния за один градус регулируемого угла опережения, а при повышении скоростного режима это расстояние уменьшается. Поэтому повышается перестановочное усилие муфты при небольшой частоте вращения коленчатого вала дизеля, когда центробежная сила грузиков небольшая. При повышенных скоростных режимах центробежная сила грузов интенсивно нарастает, поэтому необходим меньший их относительный путь. Отличительной особенностью конструкции этой муфты является то, что пружины непосредственно не участвуют в передаче крутящего момента, поэтому колебания их не передаются на ведомый вал и угол опережения подачи в процессе работы поддерживания более устойчиво.

Гидравлические муфты

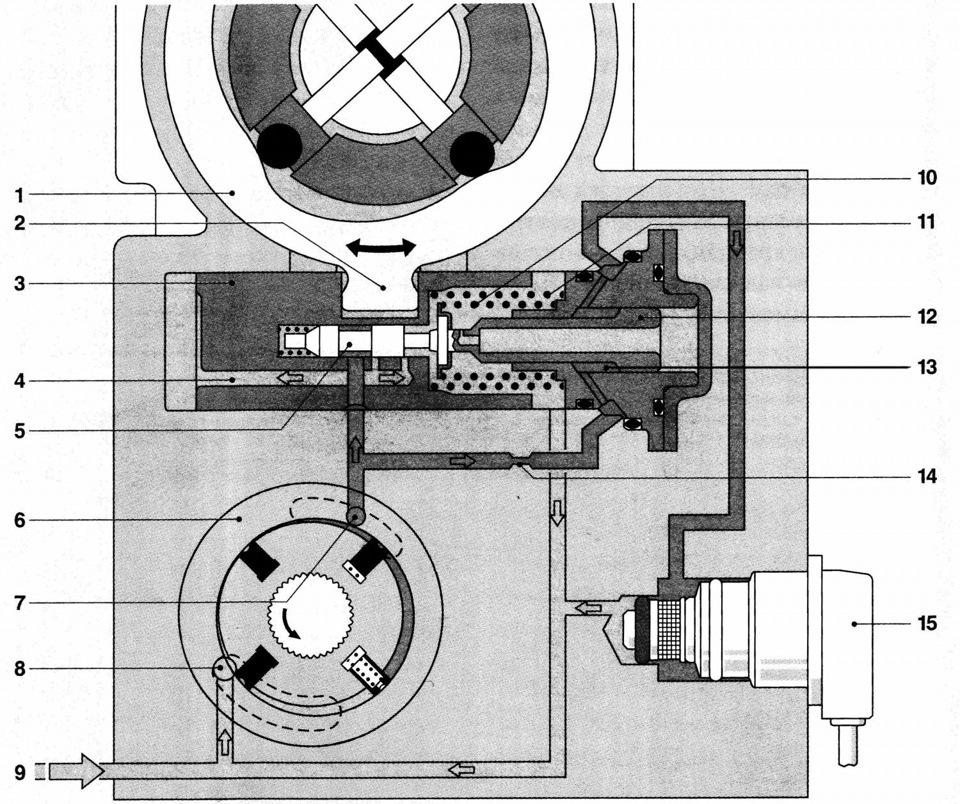

Рис. Муфта с гидравлическим приводом:

1 — хвостовик вала, 2 — ступица, 3 — прямые шлицы; 4 — косые шлицы, 5 — корпус чувствительного элемента, 6 — поршень; 7 — грузы; 8 — золотник; 9 — пружина золотника; 10 — пружина поршня, 11 — отверстия поршня, 12 — отверстия вала; А — подвод масла из системы

В автоматической муфте изменения угла опережения впрыска с гидравлическим приводом и центробежным чувствительным элементом, цилиндрическая часть поршня 6 имеет на наружной стороне прямые шлицы 3, входящие в прямые пазы ступицы 2 шестерни привода топливного наcoca высокого давления, а на внутренней стороне косые шлицы 4, которые входят в косые прорези хвостовика 1 вала насоса. К диску шестерни крепят корпус 5 центробежного чувствительного элемента с двумя грузами 7 в виде угловых рычагов. Грузы соприкасаются концами рычагов с золотником 8 масляного сервомотора.

Работает устройство следующим образом. При увеличении частоты вращения коленчатого вала дизеля центробежная сила грузов перемещает золотник 8 вправо, в результате чего открываются отверстия 11 поршня, через которые масло из полости хвостовика валика поступает под поршень 6 Давление масла действует на поршень и, преодолевая усилия пружин 9 золотника, перемещает его также вправо. Цилиндрическая часть этого поршня, двигаясь в осевом направлении, поворачивает хвостовик валика насоса относительно приводной шестерни в сторону увеличения угла опережения впрыска. Движение поршня 6 вправо прекращается после перекрытия отверстий И золотником 8. При уменьшении частоты вращения вала дизеля снижается центробежная сила грузов, поэтому пружина 9 передвинет золотник 8 влево и откроет отверстия 12, через которые масло из полости цилиндра будет перетекать в картер привода.

При уменьшении давления под поршнем 6 пружины 10 передвинут его влево, в результате чего хвостовик вала насоса повернется в сторону уменьшения угла опережения впрыска. Осевое перемещение поршня 6 прекратится после перекрытия отверстий 11 золотником 8.

Рис. Двухимпульсное устройство изменения угла опережения впрыска:

1 — регулировочный пинт, 2 — пружина, 3 — поршень; 4 — рычаг, 5 — камера, 6 — дроссельный винт, 7 — винтовые шлицы, 8 — муфта; 9 — прямые шлицы; 10 — ведомая втулка; 11 — вал, 12 — ведущая втулка; 13 — винт; 14 — шпонка

Рассмотренная муфта автоматического изменения угла опережения с гидравлическим приводом реагирует только на изменение скоростного режима работы дизеля. В процессе работы желательно изменять угол опережения впрыска и в зависимости от нагрузки дизеля. На рисунке показана схема одного из устройств, реагирующего как на изменение частоты вращения коленчатого вала, так и на изменение нагрузки. Муфта 8 этого устройства имеет на внутренней поверхности винтовые 7 и прямые 9 шлицы, входящие соответственно в винтовые пазы ведущей втулки 12 и прямые пазы ведомой втулки 10. Втулка 12 соединяется с ведущим валом, а втулка 10 с кулачковым валиком насоса шпонкой 14. Муфта 8 приводится в движение при помощи рычага 4, соединенного другим своим концом с поршнем 3. Поршень 3 нагружен с одной стороны пружиной 2, натяжение которой регулируется винтом 1, а с другой — давлением масла или топлива камеры 5. Дроссельный винт 6 связан с тягой регулирования нагрузки дизеля. При увеличении нагрузки дроссельный винт 6 поворачивается так, что в камеру 5 пропускается больше жидкости, в результате чего растет давление и поршень 3 передвигается влево, увлекая конец рычага 4. Аналогичное передвижение плунжера будет происходить при увеличении частоты вращения вала дизеля и неизменном положении дроссельного винта 6. Муфта 8 при этом передвигается вправо, осуществляя поворот втулки 10 и связанного с ней валика топливного насоса относительно ведущего вала в сторону увеличения угла опережения впрыска. Винтом 13 фиксируют втулку от осевого перемещения.

Насосные устройства опережения впрыска

Кроме муфт опережения впрыска, разворачивающих кулачковый вал насоса относительно приводного вала дизеля, существуют устройства, расположенные в самом насосе. В этом случае опережение впрыска осуществляется деталью или группой деталей насоса. Наиболее распространенный способ регулирования угла опережения деталью насоса — выполнение дозирующей наполнительной кромки на плунжере в дизелях со смешанным регулированием подачи.

Рис. Насосные устройства изменения угла опережения впрыска:

1 — промежуточная втулка, 2 — эксцентриковая втулка, 3 — толкатель, 4 — пружина

Угол опережения подачи можно изменять и при боковом смещении толкателя относительно оси кулачкового вала. В корпусе насоса установлена эксцентриковая втулка 2 с зубчатым сектором, входящим в зацепление с рейкой. Внутри этой втулки находится толкатель 3, пружина 4 которого вторым концом упирается в промежуточную втулку 1, зафиксированную от продольных перемещений. При повороте эксцентриковой втулки расстояние между осями плунжера насоса и стержня толкателя изменяется от нуля до величины е. При этом центральный кулачковый механизм обращается в механизм со смещенным толкателем, у которого ось толкателя не проходит через центр вращения кулачка. В результате изменяется место на рабочем участке профиля кулачка, соответствующее началу впрыска, а следовательно начало подачи по углу поворота вала насоса. Изменение начала подачи можно осуществлять и изменением длины толкателя (аналогично действию регулировочного болта толкателя). В этом случае также меняется начало подачи по профилю кулачка.

Однако эти способы уступают способу регулирования при помощи кромки плунжера, так как усложняется конструкция насоса и изменяется скорость движения плунжера. Последнее обстоятельство иногда ухудшает показатели рабочего процесса дизеля. Регулирование опережения подачи деталями самого насоса широко используют для насосов распределительного типа.

Рис. 38. Чтобы полностью проверить редукционный клапан, его можно вывернуть из ТНВД. Плунжер внутри этого редукционного клапана не должен быть заклинен. Так это или не так, можно проверить, надавив на плунжер спичкой. Под воздействием руки плунжер должен легко перемещаться, сжимая пружину.

Рис. 39 . Выкручивать редукционный клапан на уже снятом насосе не сложно. Проделать то же, не снимая ТНВД, уже сложнее.

Все эти проблемы возникают довольно редко и легко вычисляются. Оценить состояние топливного фильтра можно легко и однозначно, если перевести двигатель на внешнее питание, то есть под капот двигателя поместить пластиковую бутылку с дизельным топливом, а трубки питания ТНВД и «обратки» отсоединить от своих штатных мест и опустить в эту бутылку. После этого запускаем двигатель и проверяем его работу. Можно даже проехать несколько километров. Если в поведении двигателя ничего не изменилось, значит, топливный фильтр и все, что расположено дальше, к топливному баку, исправно. Кстати, если в бутылку с топливом добавить 30-50% любого моторного масла, то ТНВД будет вынужден подавать более густое топливо (смесь солярки с маслом). И если в ТНВД есть какой-то износ (например, плунжерных пар), износ этот как бы станет сказываться в меньшей степени, и работа двигателя станет лучше. Например, двигатель в горячем состоянии запускается очень тяжело. Причиной этого часто является недостаточный объем подаваемого топлива вследствие износа главной плунжерной пары. И если с густым топливом этот дефект (тяжелый запуск) почти исчезнет, можно с уверенностью снимать ТНВД и менять ему изношенную пару. Хотя в этом случае в ТНВД обычно надо менять все, и его проще выкинуть, чем чинить и потом регулировать. Впрочем, об этом уже выше писалось.

Состояние редукционного клапана (может находиться в заклиненном состоянии) и питающего насоса, можно оценить, используя насос ручной подкачки топлива. Если работа двигателя изменится после того, как вы при работающем двигателе начнете качать ручным насосом, т.е. начнете вручную поднимать давление в корпусе ТНВД, значит или клапан, или насос неисправен. Редукционный клапан легко вывернуть, не снимая ТНВД, и проверить. Только на большинстве дизельных двигателей фирмы « Mitsubishi » для этого приходится тонким зубилом удалять уголок кронштейна, после чего головка редукционного клапана становится доступной для специального ключа. Кстати, этот редукционный клапан можно вывернуть и с помощью длинного бородка (зубильца), не используя ключ. (РИС.40)

Рис. 40. Поднять давление в корпусе ТНВД можно путем осаживания заглушки (1) редукционного клапана (2) тонким бородком. В результате этих ударов пружина (3) сильнее надавит на плунжер (4) и тот перекроет отверстие для сброса топлива (5). Чтобы вернуть заглушку обратно (снизить давление в корпусе ТНВД), надо сильнее пробить заглушку вниз, чтобы она сжала пружину полностью и надавила на плунжер таким образом, чтобы вытолкнуть стопор (6). После этого и плунжер и пружина легко вываливаются. Дальше надо перевернуть редукционный клапан и тонким бородком пробить заглушку обратно. Далее все собрать на место и повторить попытку регулировки давления.

Там все уплотнения сделаны на резиновых колечках (ториках) и сильной затяжки не требуется. Если этот клапан целый, его плунжер не заклинен в открытом положении, то следует подозревать неисправность питающего насоса. При условии, что при подкачке топлива работа двигателя становится ровнее. Правда, если из линии перелива (обратки) при работе двигателя льется топливо с пузырьками воздуха, то в первую очередь надо устранить подсос воздуха. Потому что если будет подсос воздуха, то сложно создать требуемое давление в ТНВД, даже с полостью исправным питающим насосом. Но проблемы с подсосом воздухом – это отдельная тема. Тут только заметим, что подсос воздуха, даже при внешнем питании, т.е. когда канистра с топливом находится выше ТНВД, возможен через сальник ТНВД и через не плотности центральной заглушки на чугунной части ТНВД. Эта заглушка используется для точной установки ТНВД по углу подачи топлива (ее вывинчивают, устанавливают микрометрическую головку и меряют ход плунжера, эта процедура описана почти во всех руководствах по ремонту ТНВД). При полностью исправном ТНВД, даже если он был ранее завоздушен, через 10 минут работы двигателя в линии перелива пузырьков воздуха нет.

Итак, угол опережения впрыска зависит от оборотов двигателя. Для экономии топлива, достижения высокой мощности и в плане экологии будет лучше, если этот угол опережения будет изменяться с учетом и других условий работы двигателя, таких, как величина нагрузки на двигатель, давление наддува, температура и др. Но полностью учет всех этих условий возможен только у ТНВД с электронным управлением. У обычных механических учитывается только давление топлива в корпусе ТНВД и, на более современных агрегатах, температура охлаждающей жидкости двигателя. Поршень в нижней части ТНВД перемещается в зависимости от давления топлива и через специальный стальной «палец» немного разворачивает профильную шайбу (эту же шайбу принудительно поворачивает поводок от механизма прогревного устройства). В результате волновой выступ шайбы будет раньше набегать на плунжер, и тот раньше начнет свое движение. Вся эта система была рассчитана и сделана на заводе и худо-бедно справлялась со своими обязанностями. До тех пор, пока не начался интенсивный износ. Интенсивным он стал потому, что в ТНВД стало поступать топливо без смазки (наше «сухое» зимнее топливо, так же как и керосин, почти не содержит тяжелых фракций, которые и обеспечивают смазку всех трущихся деталей), топливо с воздухом и просто грязное топливо (с абразивом). Впрочем, обычная старость тоже делает свое дело. В результате выступ на шайбе начинает чуть позже набегать на плунжер и тот в свою очередь начинает чуть позже свое движение. Другими словами начинается более поздний впрыск. Начало этого явления выглядит так. Двигатель работает на холостом ходу и, вследствие разного износа форсунок, немного трясется. Добавляем ему оборотов. Примерно на 1000 об/мин двигатель перестает трястись и как бы замирает – работает ровненько – ровненько. Еще повышаем обороты. И вдруг в диапазоне 1500 – 2000 об/мин появляются вздрагивания. Эти вздрагивания (тряска) могут появляться как при плавном, но интенсивном, так и при медленном повышении оборотов. Во время тряски из выхлопной трубы идет синий дым. Когда двигатель полностью прогреется, тряска в районе 1500 – 2000 об/мин исчезает. Это в самом начале развития дефекта. Потом тряска не пропадает и после прогрева двигателя. Точно такая же тряска появляется, если поднять давление впрыска на форсунках. В этом случае, если ТНВД изношен, тоже получится поздний впрыск топлива. Избавляемся мы от этого явления, повернув корпус ТНВД на более ранний впрыск. Иногда приходится доворачивать ТНВД почти до упора. Но прежде чем это сделать, послушайте работу двигателя. Когда у дизельного двигателя слишком ранний впрыск, он начинает работать более жестко (еще говорят, что у него стучат клапана). И если вы убедитесь, что оборотов за 50-100 до начала тряски эта жесткая составляющая в акустическом фоне дизеля исчезла, значит точно надо поворачивать ТНВД. Тут следует заметить, что у изношенных дизелей зазор поршень – цилиндр очень большой и поэтому они начинают работать жестко даже при абсолютно правильном угле опережения впрыска. Использование для установки опережения впрыска стробоскопа в нашем случае не совсем оправдано. Не будем говорить о том, что стробоскопы более уверенно ловят своим микрофоном стук уже сильно изношенной форсунки. Если же форсунка в приличном состоянии, а трубка подачи топлива закреплена штатно, лампа стробоскопа, как правило, дает сбои. Установить с помощью стробоскопа можно опережение впрыска при холостом ходе. Именно это опережение дается в технической документации. Но износ в ТНВД неравномерный. И очень часто установив опережение по метке с помощью стробоскопа при оборотах холостого хода, мы не избавляемся от тряски на оборотах, вызванной поздней подачей топлива. Поэтому мы и рекомендуем выставлять опережение на слух. При том износе, который имеют эксплуатируемые нами дизеля, это более приемлемый способ. Ведь только таким образом можно скомпенсировать поздний впрыск, вызванный низким давлением топлива в корпусе ТНВД из-за износа питающего насоса. Это почти то же самое, что и регулировка опережения зажигания у бензинок. Вы можете с помощью приборов установить опережение зажигания только при оборотах холостого хода (а другого и не предлагается руководствами по ремонту), но из-за неисправности, например, центробежного регулятора, машина ехать не будет. Ясно дело, что его надо чинить или менять. Но можно, повернув трамблер, выставить на слух приемлемый угол опережения зажигания. Разница только в том, что у бензиновых двигателей критерием правильности установки опережения зажигания без использования приборов будут детонационные стуки и мощность двигателя, а у дизелей – тряска, дымность и стуки в двигателе.

Выше уже упоминалось, что большинство проблем ТНВД происходят из-за всяческого рода утечек и протечек. Износился, например, плунжер, возникла протечка, вот и не создает он давление. А если заменить топливо более густым? Тогда повышенные зазоры в сопрягаемых деталях как бы станут меньше. И ТНВД заработает так, будто у него и нет никакого износа. Сделать топливо густым очень просто. Добавьте, как говорилось выше, в него любого моторного масла. Конечно, ездить так не хочется – слишком дорогое топливо получается (да и хлопотно это, постоянно приготавливать густое топливо). Но для проверки состояние ТНВД (как и для успешной продажи сильно подержанного автомобиля на базаре) этот прием полезен. В холодное время года мы, из-за природной лени, для того, чтобы сделать топливо густым, просто охлаждаем ТНВД. Например, приходит машина с дизельным двигателем с жалобой на то, что плохо заводится, если постоит минут пять, но двигатель еще горячий. Мы заводим эту машину (действительно, иногда приходится крутить стартером секунд 30), прогреваем ее еще минут 10 и глушим. После этого открываем ей капот и снегом охлаждаем ТНВД. В течение тех же 5 минут. Если после этой операции двигатель запустится лучше, чем в первый раз, уже можно говорить о сильном износе ТНВД. Конечно, оба эти трюка (с густым топливом и с охлаждением ТНВД) не описываются в заводских руководствах по ремонту двигателя и, поэтому их нельзя считать очень уж научными. В тех руководствах измеряется объем подачи топлива при запуске (есть в технических данных такой параметр – объем подачи при скорости вращения 200 об/мин) и проверить этот параметр в домашних условиях тоже несложно. Для этого надо выкрутить все свечи накаливания и снять трубку с одной форсунки. Потом на эту трубку надеть корпус одноразового медицинского шприца и стартером покрутить двигатель. Естественно, считая «пшики». 200 «пшиков», это, конечно, много. Достаточно и 50, а потом полученный результат сравнить с техническими данными. При этом можно считать, что объем впрыска при 200 об/мин для всех японских дизелей, если у них одинаковый объем, будет один и тот же. Если объем вашего двигателя чуть другой, несложно составить пропорцию с объемом дизеля, данные на который у вас имеются. Все это мы тоже проделываем, когда горячий двигатель плохо заводится, хотя, как следует из практики, можно все проверить и проще. Используя снег и моторное масло. Другими словами, если работа ТНВД с густым топливом становится более приемлемой, надо проверять объем впрыска. Лучше, конечно, это все сделать на стенде (там можно провести проверить все режимы работы у ТНВД), но в режиме запуска (т.е. при 200 об/мин) проверку можно сделать и в гараже.

Итак, если у дизельного двигателя есть тряска в районе 1500 – 2000 об/мин, сопровождаемая к тому же синим цветом выхлопных газов, надо ремонтировать топливную систему. И в частности, сделать впрыск топлива раньше. Для этого в простейшем случае надо повернуть ТНВД на более ранний впрыск.

Корниенко Сергей, г. Владивосток, диагност

© Легион-Автодата

Угол — опережение — подача — топливо

При повороте кулачкового вала в направлении его вращения при работе двигателя угол опережения подачи топлива увеличивается, а при повороте этого вала в обратном направлении указанный угол уменьшается. В процессе работы двигателя кулачковый вал повертывается автоматически — центробежной муфтой опережения впрыскивания топлива. Насое начинает подавать топливо в цилиндр еще тогда, когда кривошип коленчатого вала не доходит на некоторый угол до ВМТ. Этот угол называют углом начала подачи топлива или углом опережения подачи топлива насосом. Форсунка позднее насоса начинает подавать топливо в цилиндр двигателя вследствие некоторого расширения топливопроводов, незначительной сжимаемости топлива и небольших его утечек в насосе и форсунке. [31]

Топливный насос высокого давления регулируют на специальном стенде типа СДТА ( рис — 47) — На стенде проверяют начало подачи топлива секциям насоса, а также величину и равномерность подачи. Проверенный и отрегулированный насос высокого давления устанавливают на двигателе, после чего регулируют угол опережения подачи топлива и обороты холостого хода. [33]

Состояние двигателя характеризуется прежде всего его мощностными и топливными показателями. Отклонение от нормативных значений основных параметров двигателя, а также затруднения с запуском двигателя вызывают необходимость проверки в первую очередь систем питания по параметрам: дымность выпускных газов, течь топлива, равномерность нагрева форсунок, угол опережения подачи топлива , давление топлива в различных участках системы, расход топлива, состав отработанных газов. Состояние кривошишю-шатушюго и газораспределительного механизмов проверяют по акустическим параметрам ( шумам и стукам), по анализу моторных масел, по компрессии, по давлению масла в главной масляной магистрали. [34]

Каждый вал служит для привода топливных насосов своего ряда. Кулачковые шайбы топливных насосов симметричного профиля, съемные. Установленный на дизеле механизм позволяет изменять угол опережения подачи топлива . [35]

Если при установке по меткам проверяемый угол опережения впрыска топлива не соответствует требуемому, шлицевой фланец поворачивают, изменяя его положение относительно шестерни. При совмещении соседней пары отверстий шлицевой фланец поворачивается на ГЗО, что соответствует изменению угла опережения подачи топлива на 3 по углу поворота коленчатого вала. При повороте фланца по часовой стрелке угол опережения подачи топлива увеличивается, против часовой стрелки — уменьшается. [37]

Однако после сборки и пуска дизеля все же требуется дополнительная подрегулировка при реостатных испытаниях тепловоза или на стенде для испытания дизелей. Поэтому при сборке дизеля устанавливают фазы газораспределения, угол опережения подачи топлива , а при испытаниях регулируют частоту вращения коленчатого вала двигателя, равномерность распределения нагрузки по цилиндрам и устанавливают упоры ограничения подачи топлива. [38]

Угол, определяющий момент начала подачи топлива, называется углом опережения подачи топлива. Он зависит от конструкции двигателя, числа оборотов и профиля топливного кулачка. Так как в более быстроходных двигателях процессы совершаются быстрее, то угол опережения подачи топлива здесь больше, чем у тихоходных двигателей. [39]

По давлению вспышки определяют, правильно ли установлен угол опережения подачи топлива, а следовательно, и как протекает рабочий процесс в проверяемом цилиндре. Давление вспышки по цилиндрам дизеля проверяют после выемки и ремонта или замены поршней, а также при замене топливных насосов, когда может измениться угол опережения подачи топлива . [40]

При втором техническом уходе выпол няют все работы в объеме ежедневного технического осмотра и первого технического ухода и, кроме того, сливают отстой из топливного бака, промывают топливный бак и трубопроводы; проверяют состояние зарядного генератора, реле-регулятора и пускового реле стартера. У нового или отремонтированного дизеля при первом проведении второго технического ухода проверяют затяжку стяжных и сшивных шпилек головок блока и зажимов регулировочных втулок распределительных валов. При снижении мощности дизеля, затруднительном пуске, повышенных вибрациях, необычном стуке, неустойчивых минимальных холостых оборотах, повышенной дымности выпуска проверяют газораспределение, угол опережения подачи топлива топливным насосом, давление и качество распыла топлива форсунками. [41]

На дизеле Д50 правильность установки угла опережения подачи топлива при выпуске тепловоза из капитального ремонта проверяют по меткам, нанесенным на валоповоротном диске коленчатого вала и на смотровом окне секции топливного насоса. Для этого проворачивают коленчатый вал по ходу дизеля, совмещая метку валоповоротно-го механизма соответствующего цилиндра с риской указателя на корпусе масляного насоса. В окне проверяемой секции топливного насоса должны совпасть метка на корпусе секции и средняя риска на стакане пружины плунжера. При несовпадении меток угол опережения подачи топлива данной секции насоса регулируют регулировочным винтом толкателя. [43]

Отъединяют вал наполнения топливного насоса ог регулятора частоты вращения и выдвигают рейки секций на максимальную подачу. Выжимают резинкой топливо из стеклянной трубки моментоскопа с таким расчетом, чтобы трубка была заполнена топливом примерно наполовину. Медленно вращая коленчатый вал по ходу, определяют момент начала движения топлива в стеклянной трубке, в этот момент прекращают проворачивать коленчатый вал. По делениям на градуированном диске определяют угол опережения подачи топлива . Для контроля коленчатый вал проворачивают против хода на V4 оборота и затем снова по ходу определяют момент начала движения топлива в стеклянной трубке. [44]

Необходимо помнить, что нельзя нарушать угол опережения подачи топлива насосом как в сторону уменьшения, так и в сторону увеличения. В обоих случаях снижается мощность двигателя и возрастает износ его деталей. При изменении угла с 20 ( нормальный для дизелей ЯМЗ-236 и ЯМЗ-238) до 28 ( ранняя подача топлива) жесткость работы двигателя возрастает в 1 5 — 2 5 раза, а износ цилиндров — почти в 2 5 раза. Поэтому нужно своевременно проверять и, если необходимо, регулировать угол опережения подачи топлива насосом. [45]

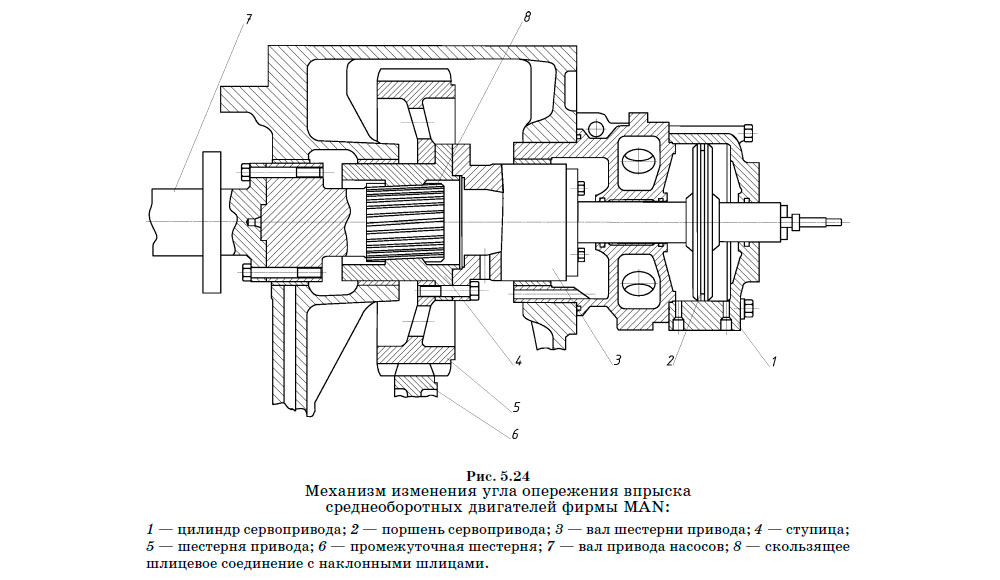

Двигатель д 12 регулировка угла подачи топлива. Устройства для изменения угла опережения впрыска. Проверка и установка угла опережения впрыска топлива автомобиля урал

Топливо в двигателе сгорает не мгновенно, а в течение определенного времени. Дизельный двигатель имеет наилучшие мощностные и экономические показатели работы, если топливо сгорает при нахождении поршня около верхней мертвой точки. Чтобы обеспечить выполнение этого требования, необходимо чтобы угол опережения впрыска топлива подавал его с опережением, то есть до прихода поршня в верхнюю мертвую точку.

Что такое карта топлива или карта зажигания

Большинство из нас слышало термин «подключенное зажигание» и запрограммированное или отображаемое вложение, но может не понимать, что это на самом деле. В то время как двигатель работает, его требования к топливу и времени зажигания будут варьироваться в зависимости от определенных условий работы двигателя, основными из которых являются частота вращения двигателя и нагрузка на двигатель. «Карта» — это не более чем таблица поиска по частоте вращения двигателя и нагрузке, что дает правильное соотношение топлива или времени для каждой возможной скорости и нагрузки.

Величину опережения подачи топлива в дизельном двигателе, выраженную в градусах угла поворота коленчатого вала, называют углом опережения впрыска.

Каждый дизельный двигатель для основного режима своей работы имеет определенный (наилучший) угол опережения впрыска. При изменении угла опережения впрыска снижаются мощностные и экономические показатели дизеля. Величина угла опережения впрыска зависит от давления впрыска, химического состава топлива, температуры воздуха в конце такта сжатия, числа оборотов коленчатого вала дизеля, количества подаваемого топлива.

Обычно будет отображаться карта времени инжектора и отдельная карта для настроек синхронизации зажигания в системе управления двигателем. Каждая карта имеет записи для заданного диапазона скоростей двигателя и заданного диапазона условий нагрузки двигателя, которые обычно указывают, насколько далеко открыт дроссель. Система управления двигателем знает скорость двигателя и нагрузку на двигатель и будет использовать эти два значения для «поиска» соответствующих настроек топлива и времени на каждой карте.

Простой пример карты воспламенения

Если текущая телеметрия двигателя находится между сайтами на карте, значение интерполируется между ближайшими двумя сайтами. В этом примере загрузка двигателя возрастает по мере увеличения числа узлов загрузки в левом столбце. Обратите внимание на то, как продвижение воспламенения падает с увеличением нагрузки, потому что наполнение цилиндра намного лучше, когда увеличивается нагрузка, и поэтому смесь горит быстрее, что требует меньшего продвижения.

Если впрыскивать топливо в цилиндр слишком рано (угол опережения впрыска очень большой), когда температура сжимаемого воздуха недостаточно высока, топливо будет плохо испаряться и часть его до самовоспламенения успеет осесть на стенках камеры. В этом случае топливо полностью не сгорает и работа дизеля ухудшается. Кроме того, вследствие начавшегося сгорания топлива повышается давление газов в камере, и они будут противодействовать движению поршня (до прихода его б верхнюю мертвую точку).

Программируемый эквалайзер с не программируемым компьютером

Большинство систем управления двигателем, приспособленных к производственным машинам, не программируются, то есть карты в системе управления двигателем, которые определяют параметры заправки и зажигания, являются фиксированными и не могут быть изменены владельцем. Это имеет смысл с точки зрения производителей, поскольку двигатель затем работает в пределах разрешенных параметров, которые поддерживают выбросы и экономию двигателя в известных пределах.

Изменения чипа на этих двигателях могут привести к значительному увеличению мощности двигателя. Некоторые производители делают все возможное, чтобы после того, как рыночные тюнеры перестали декодировать карты в своей Системе управления двигателем с разной степенью успеха.

Работа дизеля ухудшается также и при слишком позднем впрыске. Топливо в этом случае сгорает при такте расширения, когда скорость сгорания значительно понижается, а поверхность соприкосновения горячих газов со стенками цилиндра увеличивается. В этом случае много тепла будет отдано в охлаждающую воду и выброшено с отработавшими газами.

Все послеуборочные системы управления двигателем являются программируемыми, поскольку они должны быть приспособлены к различным различным установкам двигателя в различных состояниях. Некоторые производители этих систем препятствуют домашнему картографированию и разрешают авторизованным дилерам разрешать картографирование.

Для ясности мы рассмотрим каждую из двух подсистем в Системе управления двигателем отдельно, на практике существует большое взаимодействие между ними, обе системы будут использовать информацию от различных датчиков двигателя. Если мы в течение минуты игнорируем фактическую систему управления двигателем, то основные компоненты системы впрыска очень просты. Ниже приведена схема основных частей многоточечной системы впрыска, системы одноточечного впрыска очень похожи, но у них есть только один форсунок и нет топливной рампы.

Для того чтобы форсунка впрыскивала топливо с требуемым опережением, топливный насос должен начинать подавать топливо еще раньше, так как от момента начала подачи топлива насосом до впрыска топлива из форсунки проходит некоторое время. Угол, на который повернется коленчатый вал от положения, соответствующего началу подачи топлива насосом, до положения, при котором поршень придет в верхнюю мертвую точку, называют углом опережения подачи.

Удерживает резервуар топлива для двигателя. Обычно он сбивается с толку, чтобы предотвратить воспламенение топлива, которое, если оно не контролируется, может привести к голоду топлива. Поскольку насос инжектора представляет собой насос с принудительным вытеснением, любой посторонний материал, который попадает внутрь, может остановить насос и убить его камнем, этот «предварительный фильтр» предотвращает попадание мусора в насос.

Топливный насос. Насос высокого давления, работающий под давлением около 6 бар, подает топливо в форсунки. Регулятор давления топлива регулирует это давление между 3 и 4 бар. На некоторых установках насос размещается внутри топливного бака с рудиментарной фильтрацией, затем топливный фильтр следует в топливной магистрали.

Угол опережения подачи топлива всегда больше угла опережения впрыска. В конструкции топливного насоса или его привода предусматривается устройство, позволяющее изменять угол опережения подачи топлива.

Для каждого типа дизеля в зависимости от режимов его работы и приборов подачи топлива существуют определенные наивыгоднейшие значения угла опережения подачи топлива.

Топливопровод. Топливная труба, которая транспортирует топливо из насоса в топливную рампу. Топливная рампа. Небольшая топливная галерея, из которой инжекторы берут топливо. Топливные инжекторы. Электрические клапаны, которые при открытии позволяют впрыскивать топливо в двигатель под высоким давлением. Топливные форсунки либо полностью открыты, либо закрыты топливом; между ними нет. В качестве побочного примечания и простого предупреждения. Топливные инжекторы могут стать грязными и засоренными, и было бы хорошо помнить, что очистка топливной форсунки может решить многие проблемы с движением и проблемы с производительностью.

То, что опережение впрыска топлива для дизельных двигателей очень важно, объяснять никому не надо. Естественно, для каждой частоты вращения двигателя оптимальным будет какое-то определенное значение угла опережения, например, для холостого хода 800 об/мин — это 3°, 1000 об/мин — 4°, 1500 об/мин — 5° и т.д. Для достижения такой зависимости, которая, кстати, не является линейной, в корпусе ТНВД есть специальный механизм. Впрочем, это просто поршень (иногда в литературе его именуют таймером), который перемещается внутри ТНВД давлением топлива и через специальный поводок на тот или иной угол разворачивает специальную шайбу с волновым профилем. Будет поршень задвинут дальше — волна шайбы чуть раньше набежит на плунжер, тот начнет движение и раньше начнет подавать топливо к форсунке. Другими словами, угол опережения впрыска зависит от давления топлива внутри корпуса ТНВД и от степени износа волнового профиля шайбы. С давлением топлива, как правило, никаких проблем не бывает. Ну, разве что засорится топливный фильтр, заклинит в открытом состоянии плунжерок редукционного клапана или западут лопасти питающего насоса (внутри ТНВД).

Отличный расчет инжектора, который не требует энтузиаста или тюнера двигателя, должен быть без. Регулятор давления топлива. Устройство, которое поддерживает давление топлива с постоянной скоростью и возвращает любое избыточное топливо в резервуар. Линия возврата топлива. Топливная труба, которая отбирает избыточное топливо обратно в топливный бак.

Большинство систем впрыска работают при довольно высоком давлении топлива по сравнению с системой, использующей карбюраторы, как правило, инжекционный насос будет составлять около 6 бар, а система будет работать примерно на 3-4 бар. Это намного превышает давление, подаваемое типичным топливным насосом из неинжектированной системы. Система впрыска опирается на постоянную подачу топлива при заданном давлении и, как правило, насос работает все время, когда избыточное топливо возвращается в резервуар.

Рис. 38. Чтобы полностью проверить редукционный клапан, его можно вывернуть из ТНВД. Плунжер внутри этого редукционного клапана не должен быть заклинен. Так это или не так, можно проверить, надавив на плунжер спичкой. Под воздействием руки плунжер должен легко перемещаться, сжимая пружину.

Карта для двигателя будет получена с подачей топлива при этом давлении; изменения давления топлива будут влиять на количество впрыскиваемого топлива и будут серьезно влиять на работу двигателя, иногда на конечной стадии. Карбюраторы обычно справляются с коротким прерыванием подачи топлива, поскольку у них есть собственный резервуар топлива в поплавковой камере, из которого можно извлечь. С другой стороны, системы впрыска не могут справиться с прерываниями подачи топлива, поэтому необходимо обеспечить, чтобы такие перерывы не происходили.

Рис. 39. Выкручивать редукционный клапан на уже снятом насосе не сложно. Проделать то же, не снимая ТНВД, уже сложнее.

Все эти проблемы возникают довольно редко и легко вычисляются. Оценить состояние топливного фильтра можно легко и однозначно, если перевести двигатель на внешнее питание, то есть под капот двигателя поместить пластиковую бутылку с дизельным топливом, а трубки питания ТНВД и «обратки» отсоединить от своих штатных мест и опустить в эту бутылку. После этого запускаем двигатель и проверяем его работу. Можно даже проехать несколько километров. Если в поведении двигателя ничего не изменилось, значит, топливный фильтр и все, что расположено дальше, к топливному баку, исправно. Кстати, если в бутылку с топливом добавить 30-50% любого моторного масла, то ТНВД будет вынужден подавать более густое топливо (смесь солярки с маслом). И если в ТНВД есть какой-то износ (например, плунжерных пар), износ этот как бы станет сказываться в меньшей степени, и работа двигателя станет лучше. Например, двигатель в горячем состоянии запускается очень тяжело. Причиной этого часто является недостаточный объем подаваемого топлива вследствие износа главной плунжерной пары. И если с густым топливом этот дефект (тяжелый запуск) почти исчезнет, можно с уверенностью снимать ТНВД и менять ему изношенную пару. Хотя в этом случае в ТНВД обычно надо менять все, и его проще выкинуть, чем чинить и потом регулировать. Впрочем, об этом уже выше писалось.

Состояние редукционного клапана (может находиться в заклиненном состоянии) и питающего насоса, можно оценить, используя насос ручной подкачки топлива. Если работа двигателя изменится после того, как вы при работающем двигателе начнете качать ручным насосом, т.е. начнете вручную поднимать давление в корпусе ТНВД, значит или клапан, или насос неисправен. Редукционный клапан легко вывернуть, не снимая ТНВД, и проверить. Только на большинстве дизельных двигателей фирмы «Mitsubishi» для этого приходится тонким зубилом удалять уголок кронштейна, после чего головка редукционного клапана становится доступной для специального ключа. Кстати, этот редукционный клапан можно вывернуть и с помощью длинного бородка (зубильца), не используя ключ.

Стандартная практика заключается в том, чтобы заглушить топливный бак и использовать одноходовые клапаны, чтобы предотвратить скачок топлива. В тех случаях, когда это позволяет пространство, может быть установлен накопительный бак, обеспечивающий, чтобы выброс топлива не разрушал систему впрыска топлива в неподходящий момент.

Большинство насосов для впрыска топлива питаются под действием силы тяжести, поэтому их необходимо устанавливать ниже самой низкой точки в топливном баке. Альтернативой этому является установка насоса в самом топливном баке, большинство насосов могут быть полностью погружены в топливо, на практике они это делают, так как внутри насоса топливо поднимается и вокруг арматуры насоса.

Рис. 40. Поднять давление в корпусе ТНВД можно путем осаживания заглушки (1) редукционного клапана (2) тонким бородком. В результате этих ударов пружина (3) сильнее надавит на плунжер (4) и тот перекроет отверстие для сброса топлива (5). Чтобы вернуть заглушку обратно (снизить давление в корпусе ТНВД), надо сильнее пробить заглушку вниз, чтобы она сжала пружину полностью и надавила на плунжер таким образом, чтобы вытолкнуть стопор (6). После этого и плунжер и пружина легко вываливаются. Дальше надо перевернуть редукционный клапан и тонким бородком пробить заглушку обратно. Далее все собрать на место и повторить попытку регулировки давления.

Насос подает топливо в форсунки через топливную шину, которая представляет собой небольшую длинную трубку с соединением для каждого из форсунок. Подача топлива поступает в рельс с одного конца; с другой — регулятор давления топлива, который обеспечивает постоянство давления топлива. Поскольку давление топлива может влиять на количество топлива, сбрасываемого в любом данном инжекторе, важно, чтобы это давление поддерживалось постоянным. Топливо, подаваемое сверх требований, возвращается обратно в топливный бак через схему возврата топлива, которая является частью регулятора давления.