Из чего состоит коленчатый вал

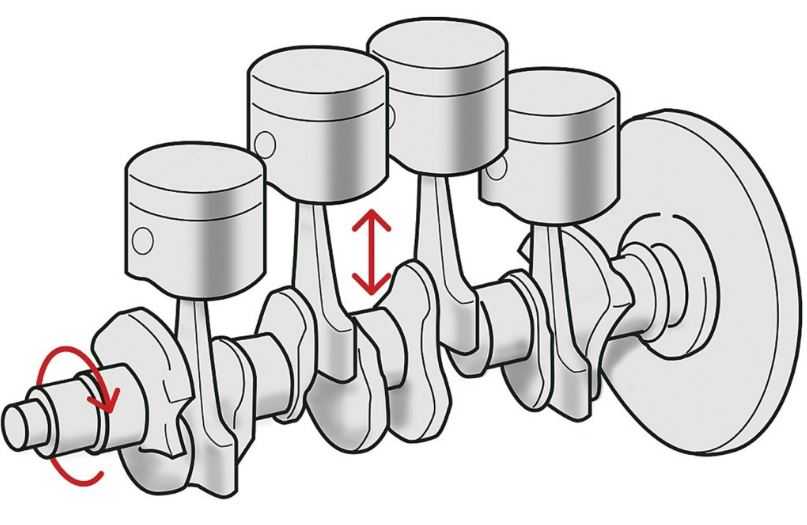

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

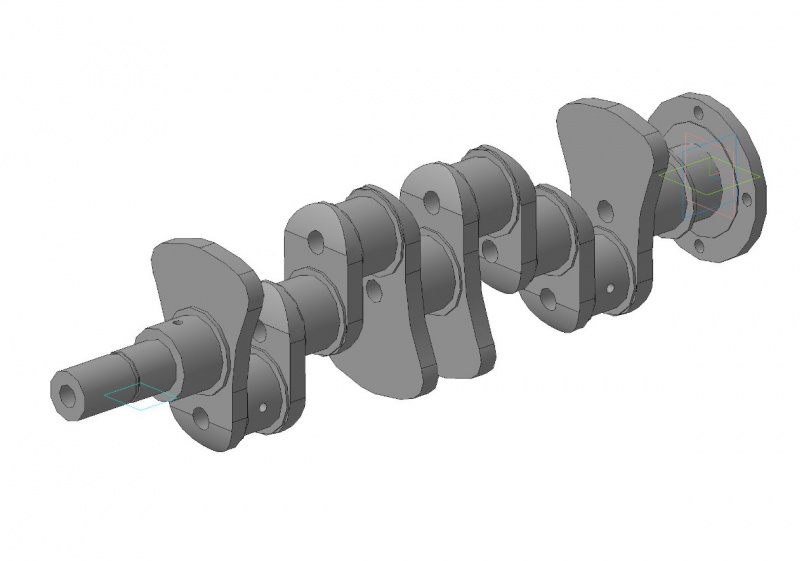

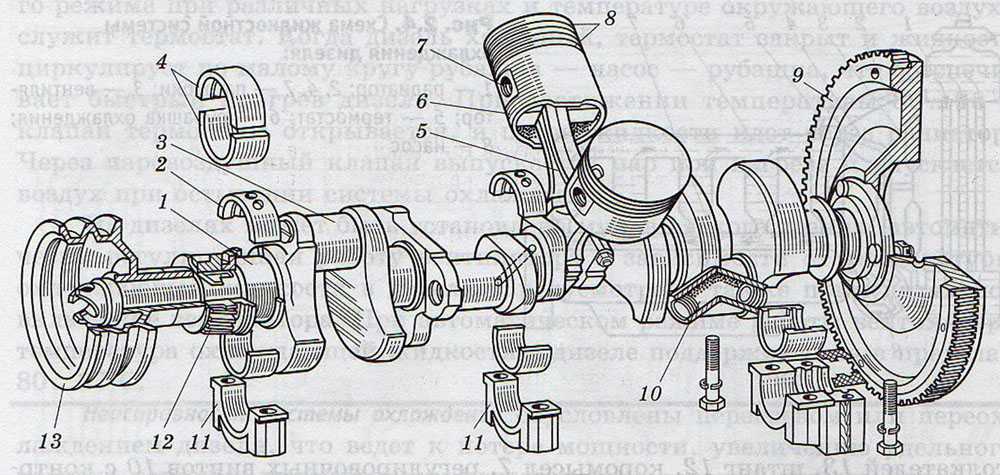

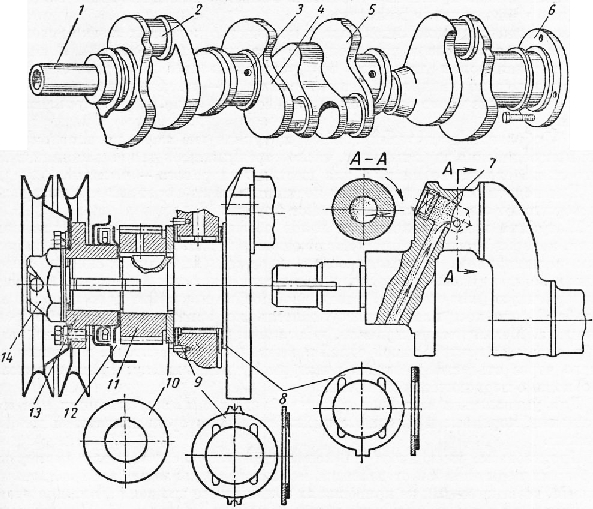

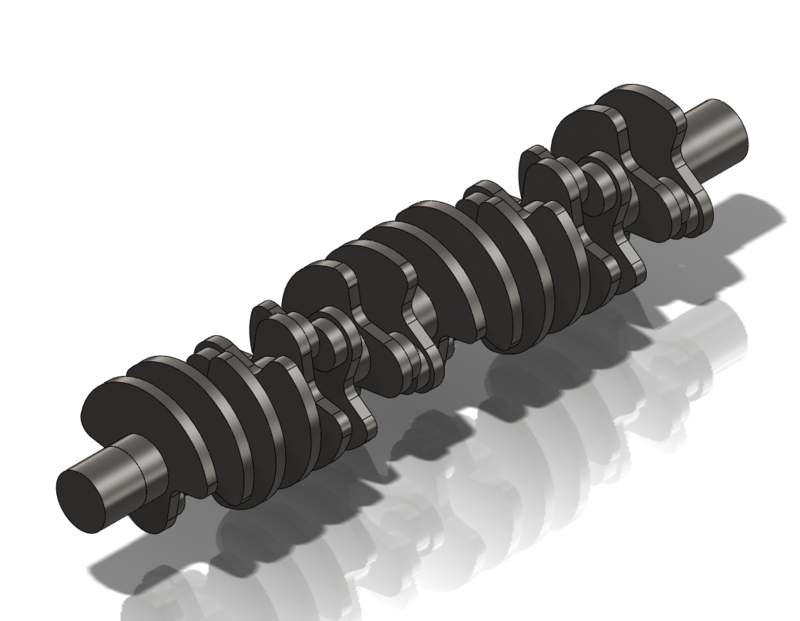

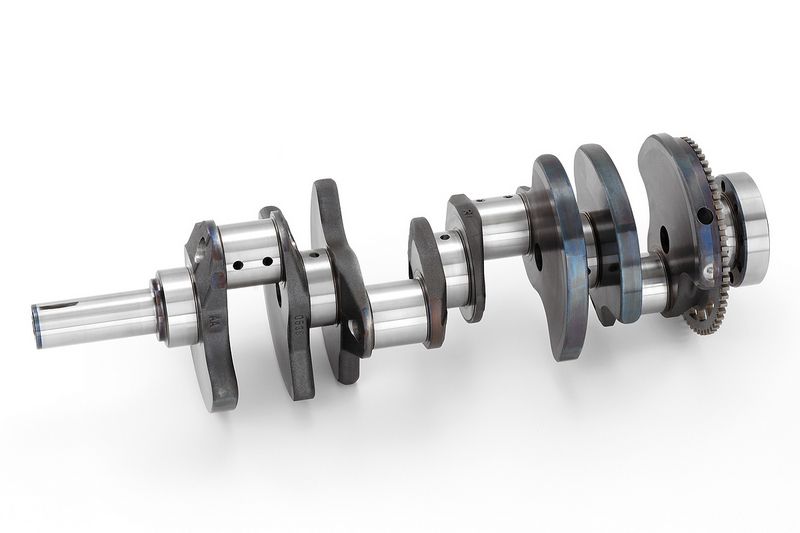

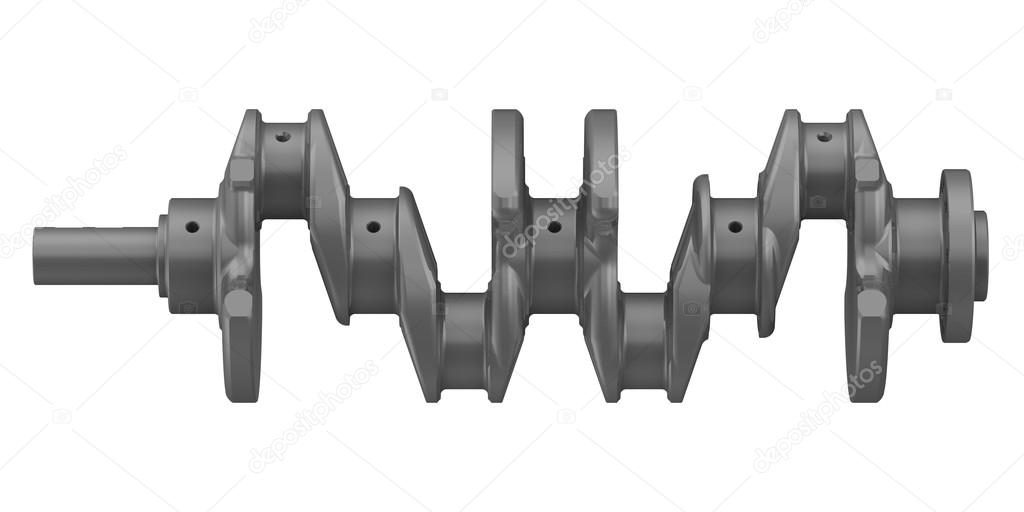

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

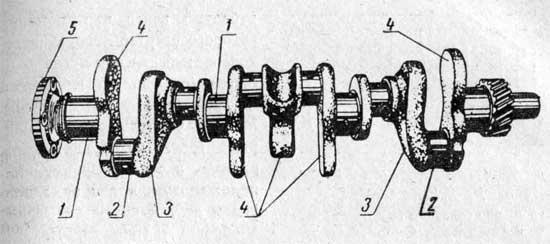

Итак, основными элементами коленвала являются:

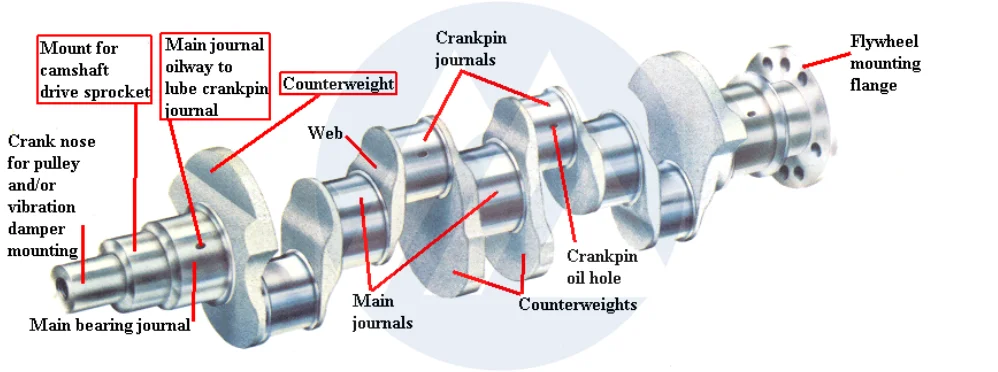

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

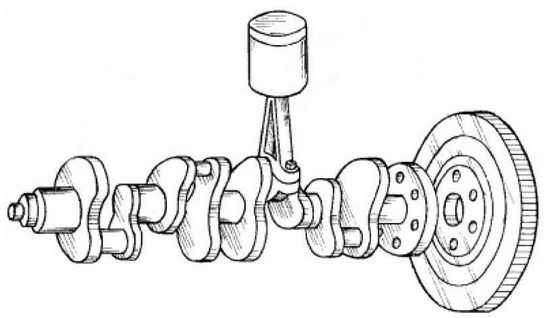

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

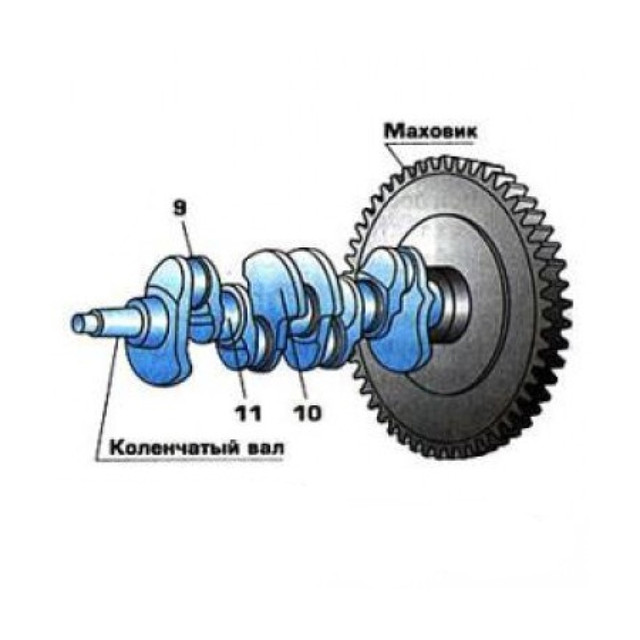

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

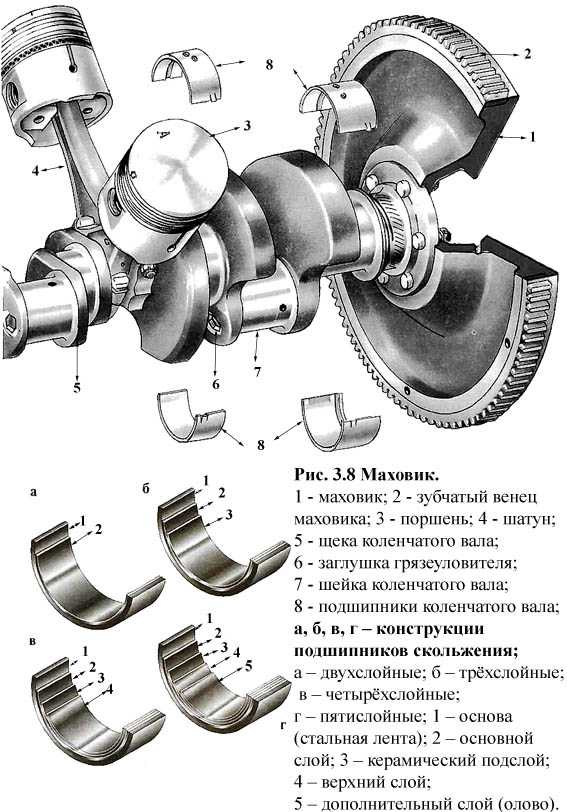

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

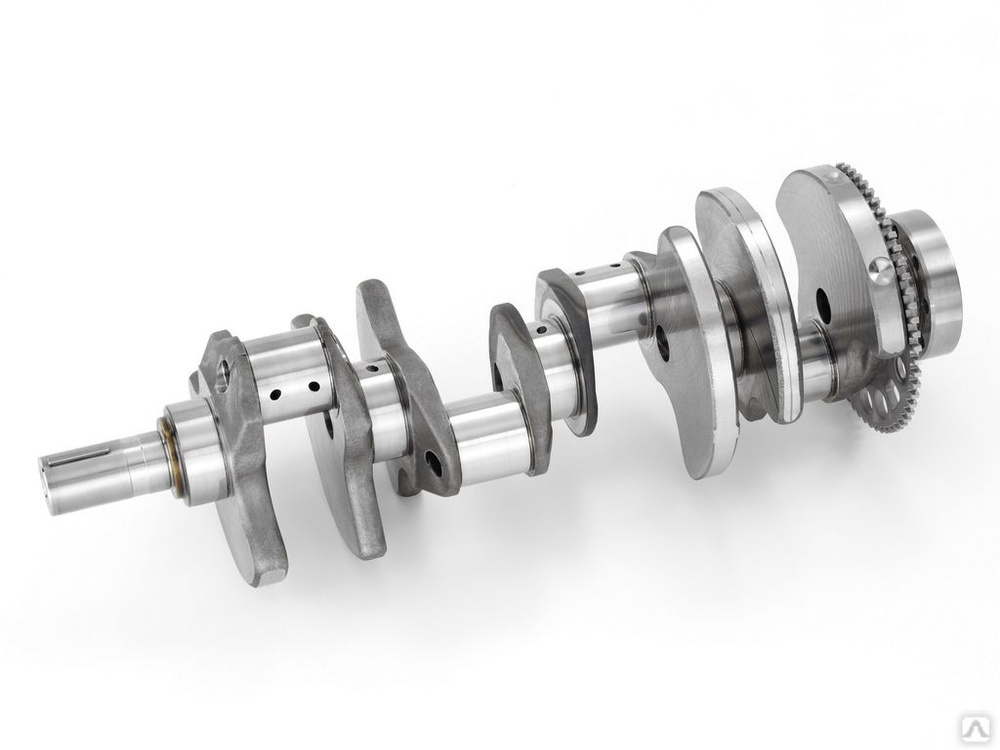

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал или, как его называют опытные водители и автослесари, коленвал – важная функциональная деталь автомобильного двигателя, которая имеет строгую индивидуальную форму в зависимости от модели. В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

Из чего состоит коленчатый вал

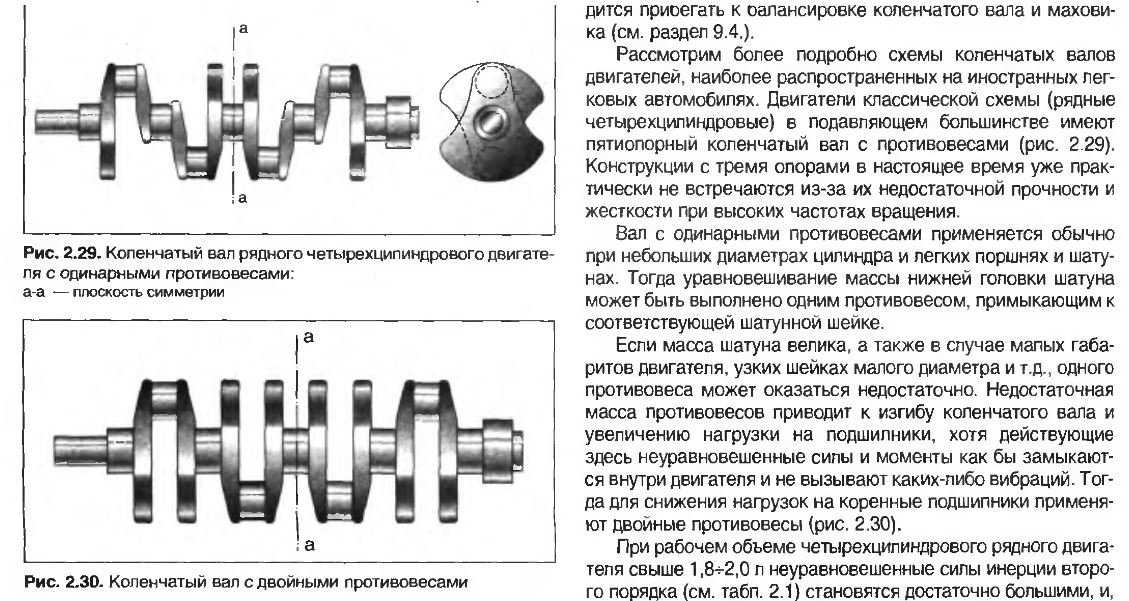

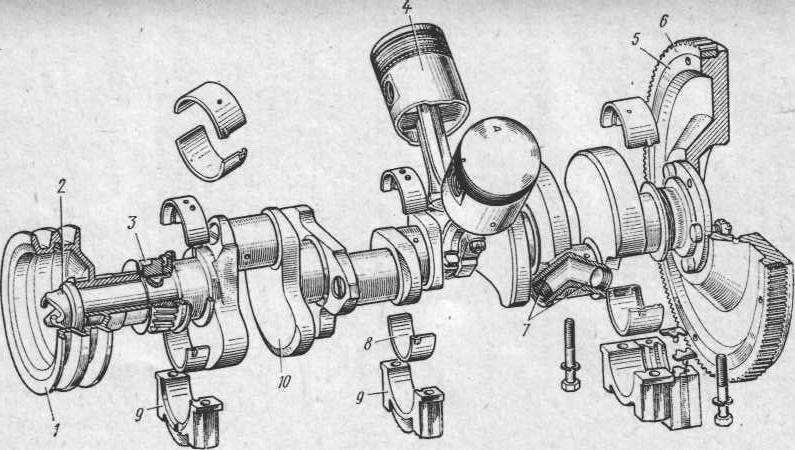

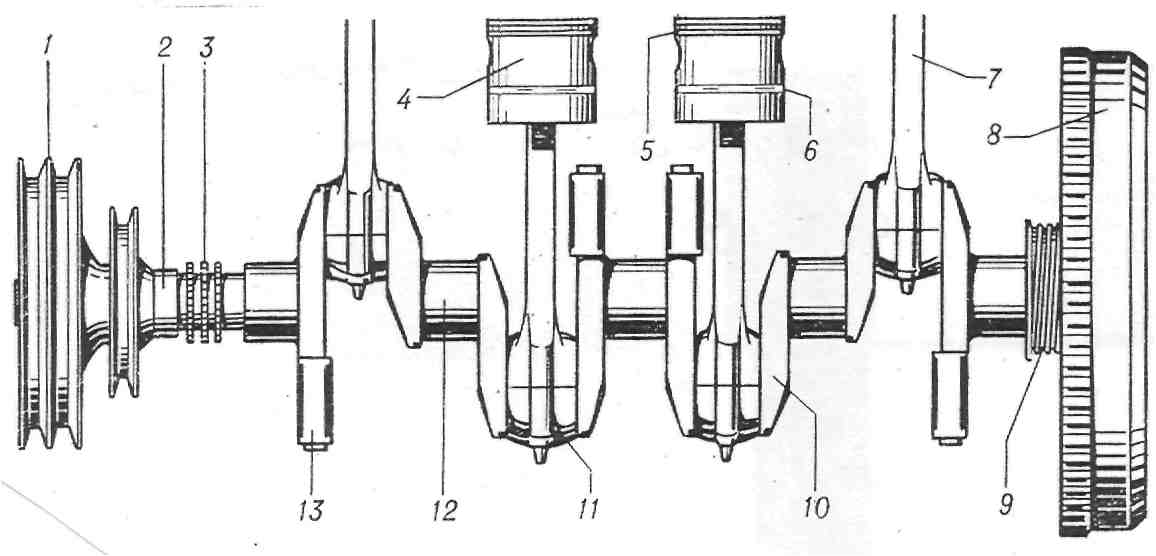

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки.

Они также предотвращают разрушение вала из-за резонансной нагрузки.

Они также предотвращают разрушение вала из-за резонансной нагрузки. - Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Читайте также: Что такое маховик в автомобиле и для чего он нужен.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Читайте также: Признаки неисправности датчика положения коленвала.

Видео на тему

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Содержание

История [ править | править код ]

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

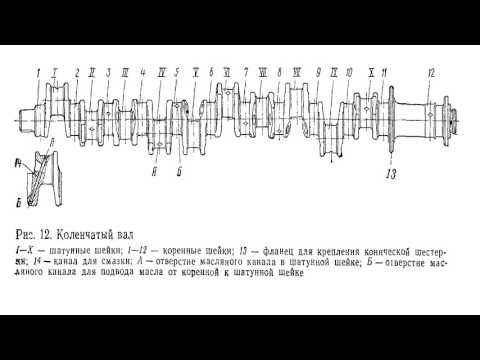

Основные элементы коленчатого вала [ править | править код ]

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Размеры коленчатых валов [ править | править код ]

Определяются как результат расчётов, причём часть размеров задаётся исходя из выбранной компоновки. Например, количество шатунных шеек определяется в зависимости от числа цилиндров. В многорядных двигателях (V, W, X-образных, звездообразных) одна шатунная шейка воспринимает нагрузки сразу нескольких шатунов (или одного центрального, соединённого с прицепными). Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Стальные валы (чаще всего) имеют невысокое внутреннее демпфирование крутильных колебаний, что в некоторых случаях угрожает валу разрушением из-за резонанса при прохождении опасной зоны по числу оборотов. Поэтому валы такие снабжают демпферами крутильных колебаний, расположенными на переднем носке вала.

Кроме усталостной прочности, коленвалы должны иметь определённую площадь шеек, задающую контактное давление подшипников скольжения или качения. Максимальное контактное давление и скорость скольжения для антифрикционных материалов может быть несколько повышено при высокой твёрдости шеек и высококачественной смазке. Превышение их выше допустимых ведёт к выплавке/растрескиванию антифрикционного слоя или питтингу роликов (подшипники качения).

Диаметр шатунных шеек (исходя из упомянутых соображений) может быть увеличен косым разъёмом шатуна (что увеличивает его трудоёмкость и стоимость), длину же можно увеличить либо за счёт коренных шеек (что увеличивает контактное давление), либо увеличением расстояния между цилиндрами (что ведёт к увеличению габаритов и массы двигателя). В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

Материал и технология изготовления заготовок коленчатых валов [ править | править код ]

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы [ править | править код ]

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др [1] . Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы – дешевле.

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC).

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными.

Такие валы поэтому всегда изготовляют стальными.

Чугунные коленчатые валы [ править | править код ]

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке [2] .

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Механическая обработка коленчатых валов [ править | править код ]

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

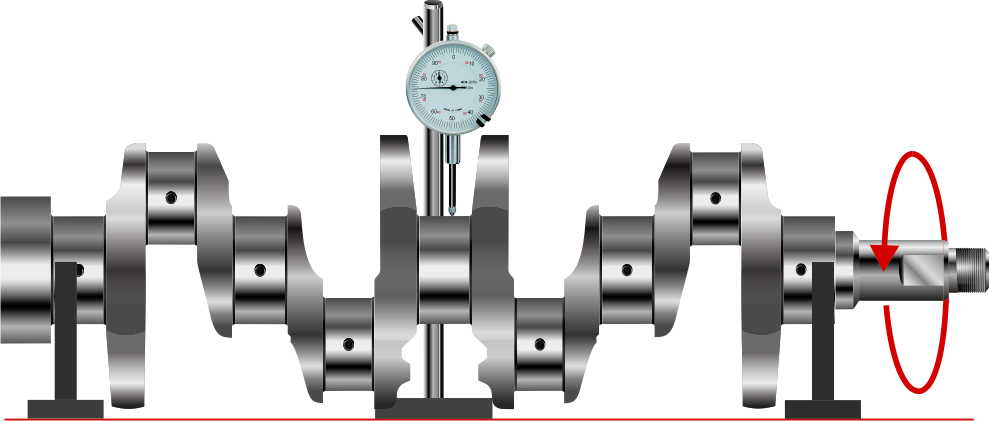

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках [3] . По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию. При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов [ править | править код ]

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше) [1] . Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Неисправности [ править | править код ]

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала [4] ;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер – например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин [4] , возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня [5] . Сломанный вал ремонту не подлежит. При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей, а также другие решения.

что это, как работает, неисправности :: Autonews

www.adv.rbc.ru

www.adv.rbc.ru

www. adv.rbc.ru

adv.rbc.ru

Autonews

Телеканал

Газета

Pro

Инвестиции

+

Новая экономика

Тренды

Недвижимость

Спорт

Стиль

Национальные проекты

Город

Крипто

Дискуссионный клуб

Исследования

Кредитные рейтинги

Франшизы

Конференции

Спецпроекты СПб

Конференции СПб

Спецпроекты

Проверка контрагентов

Библиотека

Подкасты

ESG-индекс

Политика

Экономика

Бизнес

Технологии и медиа

Финансы

РБК КомпанииРБК Life

www. adv.rbc.ru

adv.rbc.ru

Фото: Shutterstock

www.adv.rbc.ru

Читайте также

Классический двигатель внутреннего сгорания способен какое-то время проработать без фильтров и даже с минимумом масла, но без коленчатого вала он просто не может существовать! Этот базовый элемент конструкции мотора является к тому же одним из самых дорогих в автомобиле.

- Что это

- Компоненты

- Датчик

- Неисправности

- Как продлить срок службы

www.adv.rbc.ru

Что такое коленвал

Коленвал — это расположенный в блоке двигателя внутреннего сгорания (ДВС) элемент сложной формы, преобразующий возвратно-поступательное движение поршней во вращательное, которое через маховик и трансмиссию передается на колеса.

Слово «коленвал» является сокращением от термина «коленчатый вал». Употребляется и жаргонное обозначение элемента, «колено». Коленом также называют сегменты вала, смещенные относительно его оси вращения. Количество колен зависит от числа цилиндров.

Количество колен зависит от числа цилиндров.

В серийных ДВС имеется один коленвал, но создавались опытные образцы с двумя «коленами». Коленчатые валы изготавливают из литого высокопрочного чугуна и различных видов стали (для моторов с наддувом и дизелей). В ДВС малой и средней мощности для сокращения стоимости производства могут применяться стальные коленчатые валы, полученные методом горячей штамповки, а наилучшими характеристиками обладают кованые стальные элементы. В автомобильных ДВС, в отличие устанавливаемых на мототехнике, используют неразборные коленвалы.

Основные компоненты коленвала

В коленчатом вале любого ДВС выделяют следующие основные компоненты:

- Коренные шейки — сегменты вала, находящиеся на его оси вращения.

- Шатунные шейки — сегменты вала, смещенные относительно его оси вращения и коренных шеек. Служат для крепления шатунов с поршнями и воспринимают передаваемое от них усилие. Диаметр шатунных шеек меньше, чем у коренных.

- Щеки — как правило, округлые или эллиптические диски, служащие для соединения коренных и шатунных шеек.

В щеки также интегрированы противовесы, предназначенные для снижения уровня вибраций ДВС.

В щеки также интегрированы противовесы, предназначенные для снижения уровня вибраций ДВС. - Носок — передняя часть коленвала, к которой крепится звездочка / шкив привода газораспределительного механизма и вспомогательных систем.

- Хвостовик (фланец маховика) — задняя выходная часть коленвала, соединенная с маховиком, а через него — с трансмиссией.

- Масляные каналы — система полостей во всех шейках и щеках вала для подачи масла к трущимся частям.

Из чего состоит коленчатый вал (Фото: globaldrive-shop.ru)

По типу опоры различают две разновидности коленвалов:

- Полноопорные. У таких валов коренные шейки располагаются по обеим сторонам от шатунных и их на одну больше. Сложны в изготовлении, но позволяют сочетать легкость и надежность конструкции. Сегодня являются самым распространенным видом коленвалов.

- Неполноопорные. В таких валах коренных шеек меньше, чем шатунных, а с обеих сторон щеки могут располагаться смещенные относительно друг друга шатунные шейки. Проще в производстве, но из-за меньшего числа точек опор (коренных шеек) для получения приемлемого уровня надежности должны быть более тяжелыми.

Датчик коленвала

Бензиновые и дизельные двигатели с электронной системой управления имеют датчик коленвала или датчик положения коленвала (ДПКВ). Он необходим для синхронизации систем зажигания и впрыска топлива. Рассогласованность в их работе, вызванная неисправностью ДПКВ, может привести к тому, что двигатель не заведется или заглохнет.

ДПКВ могут устанавливаться:

- У шкива коленвала.

- В блоке ДВС.

- В корпусе коробки передач.

По принципу действия различают следующие виды ДПКВ:

- Магнитные — основаны на эффекте электромагнитной индукции, не требуют источника питания.

- Датчики Холла — измеряют напряженность магнитного поля.

Точнее магнитных, но требуют подключения к источнику питания.

Точнее магнитных, но требуют подключения к источнику питания. - Оптические — срабатывают при затенении светодиодного источника света специальным устройством.

ДПКВ, как и любое устройство, может выйти из строя. Причины этого следующие:

- Механические повреждения при выполнении ремонтных работ в моторном отсеке.

- «Затенение» датчика посторонними предметами.

- Окисление недостаточно загерметизированных контактов датчика.

Фото: Shutterstock

Как проявляется неисправность ДПКВ?

- Затрудненный пуск двигателя, особенно в сырую погоду.

- Плавающие обороты двигателя как при остановке, так и в движении.

- Детонация в цилиндрах при высоких нагрузках, проявляющаяся в повышенной вибрации двигателя.

- Явное снижение мощности.

- При работающем стартере двигатель не заводится, а стрелка тахометра при этом неподвижна.

- Двигатель внезапно глохнет.

- На панели приборов загорается индикатор Check engine.

К счастью, ДПКВ не «умирает» скоропостижно, поэтому при появлении таких симптомов, как правило, есть возможность добраться до сервиса. Самостоятельно поменять ДПКВ на дороге у большинства современных автомобилей крайне сложно, поскольку их моторные отсеки плотно нафаршированы различным оборудованием.

Неисправности коленвала

Коленвал — вещь массивная и «железная», но и нагрузки он испытывает серьезные, а потому «колено» тоже может заболеть. Чем?

Задиры шатунных шеек

Главная причина — недостаточная смазка элемента, испытывающего сильные нагрузки. Что к этому привело — плохое качество масла, забитый масляный фильтр или конструктивный просчет, — дело второе. Задиры не позволяют коленвалу свободно вращаться в подшипниках (вкладышах), из-за чего возникает перегрев, чреватый деформацией коленвала. Если своевременно принять меры, можно ограничиться шлифовкой шатунных шеек и подбором более толстых ремонтных вкладышей.

Коленвал — вещь массивная и «железная», но и нагрузки он испытывает серьезные

(Фото: cool-shina. ru)

ru)

Срез шпонки коленвала

Шпонка — вставляющийся в пазы миниатюрный металлический клин, который в данном случае позволяет закрепить на носовой части коленвала звездочку / шкив привода газораспределительного механизма и вспомогательного оборудования. Некачественный металл становится причиной среза шпонки. Поврежденный паз в коленвале можно попытаться восстановить сваркой с последующей фрезеровкой.

Износ отверстий фланца коленвала

Этот дефект, вызванный усталостью металла, можно устранить, рассверлив отверстия под бóльший диаметр болтов.

Течь масла из-под сальников

Со временем сальники, установленные на задней и носовой части коленвала, изнашиваются и начинают пропускать масло, которое может попасть на сцепление и/или ремень ГРМ, что чревато отказом первого и обрывом второго. В таком случае дорогостоящий ремонт обеспечен.

Как продлить срок службы коленвала

Коленвал не та деталь двигателя, к которой можно легко добраться, а любая неисправность элемента может больно ударить по карману. Чтобы не нарваться на крупные неприятности, лучше выполнять элементарные меры профилактики:

Чтобы не нарваться на крупные неприятности, лучше выполнять элементарные меры профилактики:

- Своевременно менять масло в двигателе на рекомендованное производителем.

- Выбирать качественные масляные фильтры и менять их одновременно с заменой масла.

- Периодически проводить визуальный осмотр на предмет утечки моторного масла из-под сальников.

- Не допускать перегрева двигателя.

- Следить за состоянием прокладки головки блока цилиндров, чтобы не допустить попадания в моторное масло охлаждающей жидкости и топлива.

Коленвал не та деталь двигателя, к которой можно легко добраться, а любая неисправность элемента может больно ударить по карману (Фото: Shutterstock)

www.adv.rbc.ru

www.adv.rbc.ru

Коленвал: устройство, назначение, принцип работы

Важнейшей деталью каждого транспортного средства, оснащенного двигателем внутреннего сгорания, является коленвал. Главная его задача состоит в передаче крутящего момента вначале на маховик, затем на трансмиссию, а уже потом – на полуоси колес. Примечательно то, что деталь изготавливается под конкретную марку силовой установки, а не под модель авто, как это бывает с другими комплектующими.

Главная его задача состоит в передаче крутящего момента вначале на маховик, затем на трансмиссию, а уже потом – на полуоси колес. Примечательно то, что деталь изготавливается под конкретную марку силовой установки, а не под модель авто, как это бывает с другими комплектующими.

Оглавление

- Коленчатый вал: что это, каковы его задачи

- Материалы изготовления коленвала. Технология производства

- Технология изготовления

- Стальные валы

- Чугунные валы

- Из чего состоит коленвал

- Механизм работы

- Датчик коленвала

- Неисправности и их устранение

- Итог

В ходе эксплуатации коленвал двигателя притирается к нему, к его особенностям, поэтому, когда возникает необходимость в ремонте или замене, мастера максимум внимания уделяют износу подвижных элементов и стараются ответить на вопрос о том, что стало его причиной.

Коленчатый вал: что это, каковы его задачи

Коленчатый вал направляет крутящий момент на маховик, откуда тот поступает на шестеренки трансмиссии, затем – на колеса (ведущие). Сам вал начинает вращаться под влиянием поршневой группы.

Сам вал начинает вращаться под влиянием поршневой группы.

Большинство классических ДВС работают по одинаковой схеме. Внутри таких установок возвратно-поступательные движения преобразовываются во вращательные. Блок цилиндров включает поршни с шатунами, и в момент, когда воздушно-топливная смесь направляется в цилиндр, где она возгорается от искры, освобождается большое количество энергии. Газы, которые под воздействием тепла расширяются, оказывают давление на поршень, и он начинает перемещаться вниз.

Цилиндры устанавливаются на шатунах, закрепленных на шатунных шейках коленвала. Так как каждый цилиндр срабатывает в конкретный момент времени, воздействие, оказываемое на кривошипно-шатунный механизм, получается равномерным, поэтому коленчатый вал двигается постоянно. Движение переходит на маховик, а уже от него посредством сцепления переходит на КП и на колеса.

Важно

Коленвал необходим для того, чтобы преобразовывать движения различного рода.

Отсюда предельная точность, с которой она создается, ведь от симметричности, а также от того, как точно друг относительно друга выверен каждый угол, зависит частота вращения коленчатого вала.

Внешне этот элемент представляет собой сочетание большого количества шатунных шеек, сочетающихся друг с дружкой коленной шейкой. Число таких колен-шеек зависит от числа цилиндров, а также полностью соответствует их форме и местонахождению. С поршнями шейки соединяются посредством шатунов, которые приводят коленвал в движение.

Есть несколько разновидностей коленчатого вала двигателя. Когда шатунные шейки расположены симметрично от шейки коленной, это полноопорный коленвал. Когда шатунные шейки установлены лишь с одной стороны, говорят, что вал неполноопорный.

Материалы изготовления коленвала. Технология производства

В процессе производства коленчатых валов применяют разные материалы. Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для серийных авто используется модифицированный чугун, который обрабатывается путем прессования либо литья. В качестве элементов, необходимых для легирования стали, используется хром и молибден, реже могут быть примеси других металлов, которые работают на увеличение прочности.

Чаще всего устанавливается деталь внизу, над кратером, но если ДВС оппозитный, то данный конструктивный элемент находится выше, в центральной части двигателя, что упрощает процесс замены коленвала при необходимости.

Технология изготовления

Выпускаются заготовки валов путем штамповки и литья. Кованые модели более прочны, их делают, как уже говорилось выше, из легированной или углеродистой стали. Изделия массового производства, которыми комплектуются в основном серийные модели автомобилей, выпускают из высокопрочного чугуна, используется при этом метод литья.

Выливают материал в оболочковые или земляные формы, причем, применение именно оболочковых форм является более прогрессивным методом, так как изделие получается более точным, припуски на механическую обработку оказываются минимальными, а порой они и вовсе отсутствуют.

Если речь идет о методе горячей штамповки, это уже массовое производство, так как технология изготовления позволяет получить готовую деталь, которая практически не требует обработки.

Отсюда – более точные размеры коленвала, идеальная форма, а также доступная цена, продиктованная минимальными отходами металла. К тому же волокна в готовой детали размещены оптимальным образом, что заметно улучшает показатели прочности, как следствие – износостойкость детали.

Стальные валы

Коленчатые валы для спорткаров, автомобилей повышенной мощности и высокой проходимости изготавливают из стали путем ковки либо горячего штампования. Чаще всего для этого используют сталь 35, 50, 45Г и 50 Г. Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Легированные стали характеризуются повышенной пластичностью, твердостью, продолжительным сроком службы, поэтому из них выпускают коленчатые валы для мощных дизельных и бензиновых силовых установок.

Чугунные валы

В серийных моделях не только автомобильного транспорта, но и других ТС, оснащенных двигателями внутреннего сгорания, устанавливают коленвалы из чугуна с графитом, изготовленные методом литья. Технология известна давно, но в последнее время она была усовершенствована, что позволило удешевить процесс производства и повысить качество деталей, минимизировать процесс образования брака.

Примечательно то, что благодаря использованию новейшего оборудования удалось значительно уменьшить потери металла, и чем сложнее конструкция комплектующего, тем эта экономия заметнее. Наличие в составе графита повышает износостойкость и надежность вала, но ключевую роль играет качество литья, отсутствие так называемых литейных пороков.

Прочность изделия зависит от свойств материала. Если вал выпущен из модифицированного либо высокопрочного чугуна, отпадает необходимость в его дальнейшей термической обработке. Литая деталь характеризуется одинаковой твердостью по всей площади, которая не уменьшается даже после шлифования.

Из чего состоит коленвал

Ключевыми составными элементами коленвала можно считать следующее:

- Коренная шейка – опора, выполняющая функции оси вращения. Находится она в подшипнике.

- Щеки – некое связующее звено между коренными и шатунными шейками, к тому же препятствующее разрушению детали вследствие непрерывных нагрузок.

- Шатунные шейки – это опоры, которые соединены с шатунами поршней.

- Носок – расположенный спереди конструктивный элемент, который передает мощность на вспомогательные механизмы.

- Хвостовик – элемент, расположенный сзади. Он соединяется с маховиком либо шестеренкой отбора мощности для передачи усилия на движение.

- Противовесы – отдельный элемент конструкции, распределяющий нагрузку и уравновешивающий вал.

Роль уплотнителя для хвостовика и носка играют сальники коленвала, которые предотвращают протекание масла на стыках там, где маховик выходит за границы цилиндров. За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

Механизм работы

Работоспособность всех без исключения ДВС обеспечивается поршневым блоком, который приводит в действие коленвал. Работает механизм следующим образом:

- Топливная смесь в цилиндре сгорает, это ведет к расширению воздуха и образованию давления.

- Под воздействием давления происходит выталкивание поршня, начинается поступательное движение.

- Соединение с шатунными шейками обеспечивает изменение поступательного движения во вращательное.

- Полученная, таким образом, энергия вращения с коленвала направляется на ведущие колеса, и транспортное средство движется.

Датчик коленвала

Датчик коленчатого вала используется лишь в транспортных средствах, оснащенных системами электронного управления двигателя. От вращения вала зависит работа нескольких деталей и даже целых систем, благодаря своевременной подачи топливной смеси становится возможным улучшение ездовых характеристик.

Для синхронизации рабочих процессов как раз и придумали специальный датчик, способствующий синхронизации зажигания. Он передает данные о положении коленчатого вала на блок управления и тем самым оптимизирует работу множества механизмов. Датчики коленвала бывают нескольких видов:

- магнитные;

- Холла;

- оптические.

У каждого из них – свои особенности и преимущества, но все они устанавливаются в корпусе силового агрегата на специальном кронштейне.

Неисправности и их устранение

К наиболее распространенным неисправностям коленвала относится:

- Значительный износ шатунных и коренных шеек, к которому привела нехватка масла или его ненадлежащее качество, неправильное давление в системе, засоренность масляного фильтра, перегрев масла, приведший к его разжижению. Устраняется неисправность капитальным ремонтом мотора.

- Износ торцов под упорными кольцами (а случается это, если автомобиль часто стоит на месте при выжатом сцеплении) В этом случае придется обработать упорные фланцы и использовать более толстые полукольца.

Часты случаи, когда подобный эффект устраняется только путем замены вала, которому предшествует диагностика, а при необходимости – и ремонт привода сцепления.

Часты случаи, когда подобный эффект устраняется только путем замены вала, которому предшествует диагностика, а при необходимости – и ремонт привода сцепления.

Итог

Коленчатый вал машины – деталь, отвечающая за способность транспортного средства двигаться, поэтому роль ее в конструкции машины невозможно переоценить. Чтобы коленвал успешно справлялся с возложенными на него функциями и служил годами, необходимо регулярно проводить ТО и выполнять ремонт детали, как только возникнет такая необходимость.

Как делают коленвал

Коленвал ДВС | АВТОСТУК.РУ

Автомобилист Устройство двигателя Оставить комментарий

Коленчатый вал двигателя внутреннего сгорания, он же коленвал — это однородная деталь (если состоит она из нескольких частей, то это составной вал) сложной формы в виде стержня с коленами, функция которой является преобразование возвратно-поступательного движения в крутящее.

Содержание статьи:

- Металл коленвала.

- Элементы коленевала.

- Назначение коленвала.

- Обработка коленвала.

Металл коленвала

Коленчатый вал ДВС воспринимает большие нагрузки, поэтому он изготавливается с большим запасом прочности. Материалы для изготовления коленвала следующие:

- углеродистая сталь;

- хромомарганцевая сталь;

- хромоникельмолибденовая сталь;

- высокопрочный чугун.

Марки стали состава коленвала в порядке распространенности:

- Сталь 45. Означает, что в сплаве металла содержится от 0,42 до 0,5 % углерода (С).

- Сталь 45Х. Это конструкционный легированный сплав, в котором содержится хром в количестве 1%. Из справочников по ГОСТу хрома содержится в этой марке от 0,8 до 1,1 %.

- Сталь 45Г2. Буква Г в шифре стали означает, что содержится марганец (Mn) в количестве 2%.

- Сталь 50Г. Этот шифр обозначает, что это марганцевая сталь с содержанием 1% марганца (Mn) и 0,5% углерода (С).

Если в шифре сплава металла содержится более, чем 2,14% углерода (С), то — это чугун.

Марки стали коленвалов дизельных двигателей:

- Сталь 40ХНМА.

- Сталь 18ХНВА.

Элементы коленвала

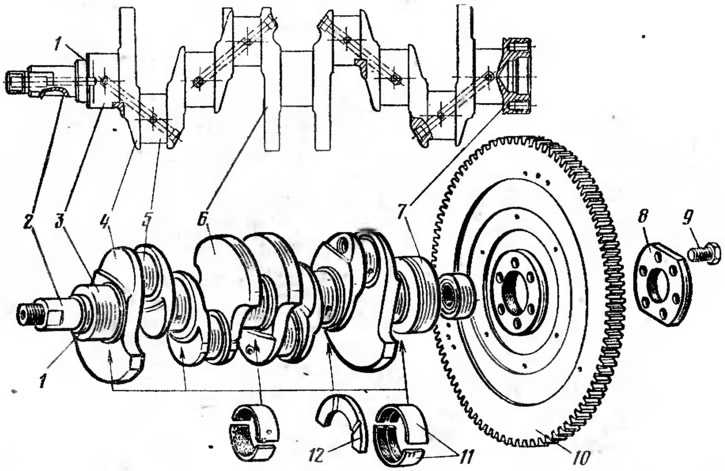

Коленчатый вал (коленвал) ДВС состоит из:

- Коренная шейка.

- Шатунная шейка.

- Щёки.

- Передняя выходная часть вала или, по-другому — носок.

- Задняя выходная часть вала, или, по-другому — хвостовик.

- Противовесы.

Коренная шейка вала коленчатого вала — это специальное посадочное место для коренного подшипника, на котором сидит и вращается коленвал.

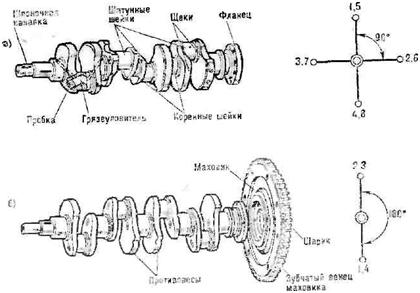

Обозначения рисунка «Коленчатый вал ДВС»:

- Фланец маховика.

- Противовесы.

- Шатунные шейки.

- Коренные шейки.

- Щека.

- Отверстия подвода масла к шейкам.

- Противовесы.

- Коренная шейка упорного подшипника.

- Посадочное место звездочки (шестерни) привода распределительного вала.

- Носок коленчатого вала.

В строении коленвала ДВС имеются коренные шейки, соединяющиеся с шатунныйми шейками посредством щёк. Помимо соединительной функции щек, они еще являются балансирами кривошипно-шатунного механизма, то есть выравнивают вес поршней и шатунов. Благодаря сбалансированному вращению коленвалу, двигатель работает плавно, без рывков.

На коренные и шатунные шейки надеваются подшипники скольжения, называемые вкладышами. Вкладыши тонкостенные располовинчатые из стальной ленты с антифрикционным слоем (то есть, устойчивым к трению).

Шатунная шейка является опорой для шатуна. Самой большой нагрузке в строении коленвала ДВС подвергаются места перехода от шеек к щекам.

Чтобы весь коленчатый вал двигателя не перемещался по оси, не имел осевой люфт, используется упорный подшипник скольжения. Подшипник скольжения удерживающий от перемещения по оси коленвала устанавливается на крайней или средней коренных шейках.

В конструкции шеек и щек коленвала конструкторами предусмотрены специальные отверстия для смазки. Через эти отверстия под давлением подается моторное масло к каждой шейке вала. Коренные шейки обеспечены такой индивидуальной смазкой. Через каналы в щеках, масло подается на шатунные шейки.

Через эти отверстия под давлением подается моторное масло к каждой шейке вала. Коренные шейки обеспечены такой индивидуальной смазкой. Через каналы в щеках, масло подается на шатунные шейки.

Задняя часть коленвала — это хвостовик, обеспечивающий передачу крутящего момента маховику, который закрепляется на хвостовике, а маховик, в свою очередь, передает вращение на коробку переключения передач.

Передняя часть коленвала — это носок. На носке монтируются такие детали:

- шестерня или звездочка привода распределительного вала (распредвала) газораспределительного механизма (ГРМ);

- шкив привода навесного оборудования. Кстати, как снять шкив коленвала, мы рассматривали подробно. Есть несколько способов.

На носке также монтируется, так называемый гаситель крутящих колебаний. Так как коленвал ДВС постоянно испытывает огромные нагрузки на кручение и излом, на носке необходимо подавлять вибрацию (колебания).

Гаситель вибраций коленвала состоит из двух дисков и растягивающегося элемента (резина, силикон, масляная жидкость, пружина). Вибрация на носке вала уменьшается благодаря гасителю крутильных колебаний.

Вибрация на носке вала уменьшается благодаря гасителю крутильных колебаний.

Назначение коленвала

Во всех сложно-технических устройствах происходит возникновение одной одного вида энергии, которая кинематическими схемами преобразуется в другую, например, вращательное — в поступательное, и т.д.

В двигателе ДВС коленчатый вал — это сердце двигателя. Принцип работы коленвала следующий: когда поршень удалился на самое максимальное расстояние — щёки и шатун вытягиваются в одну линию. Далее, в рабочей камере сгорания цилиндра происходит взрыв топливно-воздушной смеси, из-за чего поршень опускается вниз с шатуном. Основание шатуна проворачивается вокруг оси шатунной шейки коленвала, так как шатун сидит на ней. После достижения поворота на 180 градусов, шатун начинает движение вверх и поднимает поршень. Таким образом происходит цикл вращения деталей цилиндро-поршневой группы.

Максимально удаленное и максимально приближенное расстояния от коленвала до поршней называются мертвыми точками, в мертвых точках скорость движения равна нолю.

Обработка коленвала.

Коленвалы ДВС в процессе изготовления подвергаются механической и химико-термической обработкам. Так как коленчатый вал двигателей — это сложное устройство с высокой точностью, оно делается с высокими квалитетами только на заводах. Механобработка вала, в основном, понятна многим — это изменение формы по заданным параметрам.

Химическая обработка коленвалов — это закалка током высокой частоты (ТВЧ), азотирование, закалка поверхностного слоя. Изношенные азотированные валы не шлифуют, они подлежат замене. Благодаря всем этим хим и термическим обработкам повышается прочность и износоустойчивость.

Автор публикации

Что такое коленвал и почему он может сломаться

Что делает коленчатый вал таким незаменимым и как обеспечить ему активное долголетие?

Фото: Shutterstock В России появится еще один китайский бренд. Модели, цены, подробности ГИБДД 2 августа «Шок» и «Бахус»: разбираемся во всех спецоперациях ГИБДД Конспекты 5 августа Как правильно выбрать омывайку и не ошибиться Технологии 28 июля Как работает подписка на автомобильные опции.

Модели, цены, подробности ГИБДД 2 августа «Шок» и «Бахус»: разбираемся во всех спецоперациях ГИБДД Конспекты 5 августа Как правильно выбрать омывайку и не ошибиться Технологии 28 июля Как работает подписка на автомобильные опции. Примеры с ценами

Примеры с ценами

Классический двигатель внутреннего сгорания способен какое-то время проработать без фильтров и даже с минимумом масла, но без коленчатого вала он просто не может существовать! Этот базовый элемент конструкции мотора является к тому же одним из самых дорогих в автомобиле.

- Что это

- Компоненты

- Датчик

- Неисправности

- Как продлить срок службы

Что такое коленвал

Коленвал — это расположенный в блоке двигателя внутреннего сгорания (ДВС) элемент сложной формы, преобразующий возвратно-поступательное движение поршней во вращательное, которое через маховик и трансмиссию передается на колеса.

Слово «коленвал» является сокращением от термина «коленчатый вал». Употребляется и жаргонное обозначение элемента, «колено». Коленом также называют сегменты вала, смещенные относительно его оси вращения. Количество колен зависит от числа цилиндров.

В серийных ДВС имеется один коленвал, но создавались опытные образцы с двумя «коленами». Коленчатые валы изготавливают из литого высокопрочного чугуна и различных видов стали (для моторов с наддувом и дизелей). В ДВС малой и средней мощности для сокращения стоимости производства могут применяться стальные коленчатые валы, полученные методом горячей штамповки, а наилучшими характеристиками обладают кованые стальные элементы. В автомобильных ДВС, в отличие устанавливаемых на мототехнике, используют неразборные коленвалы.

В автомобильных ДВС, в отличие устанавливаемых на мототехнике, используют неразборные коленвалы.

Основные компоненты коленвала

В коленчатом вале любого ДВС выделяют следующие основные компоненты:

Из чего состоит коленчатый вал

По типу опоры различают две разновидности коленвалов:

Датчик коленвала

Бензиновые и дизельные двигатели с электронной системой управления имеют датчик коленвала или датчик положения коленвала (ДПКВ). Он необходим для синхронизации систем зажигания и впрыска топлива. Рассогласованность в их работе, вызванная неисправностью ДПКВ, может привести к тому, что двигатель не заведется или заглохнет.

Он необходим для синхронизации систем зажигания и впрыска топлива. Рассогласованность в их работе, вызванная неисправностью ДПКВ, может привести к тому, что двигатель не заведется или заглохнет.

ДПКВ могут устанавливаться:

По принципу действия различают следующие виды ДПКВ:

ДПКВ, как и любое устройство, может выйти из строя. Причины этого следующие:

Как проявляется неисправность ДПКВ?

К счастью, ДПКВ не «умирает» скоропостижно, поэтому при появлении таких симптомов, как правило, есть возможность добраться до сервиса. Самостоятельно поменять ДПКВ на дороге у большинства современных автомобилей крайне сложно, поскольку их моторные отсеки плотно нафаршированы различным оборудованием.

Неисправности коленвала

Коленвал — вещь массивная и «железная», но и нагрузки он испытывает серьезные, а потому «колено» тоже может заболеть. Чем?

Задиры шатунных шеек

Главная причина — недостаточная смазка элемента, испытывающего сильные нагрузки. Что к этому привело — плохое качество масла, забитый масляный фильтр или конструктивный просчет, — дело второе. Задиры не позволяют коленвалу свободно вращаться в подшипниках (вкладышах), из-за чего возникает перегрев, чреватый деформацией коленвала. Если своевременно принять меры, можно ограничиться шлифовкой шатунных шеек и подбором более толстых ремонтных вкладышей.

Что к этому привело — плохое качество масла, забитый масляный фильтр или конструктивный просчет, — дело второе. Задиры не позволяют коленвалу свободно вращаться в подшипниках (вкладышах), из-за чего возникает перегрев, чреватый деформацией коленвала. Если своевременно принять меры, можно ограничиться шлифовкой шатунных шеек и подбором более толстых ремонтных вкладышей.

Коленвал — вещь массивная и «железная», но и нагрузки он испытывает серьезные

Срез шпонки коленвала

Шпонка — вставляющийся в пазы миниатюрный металлический клин, который в данном случае позволяет закрепить на носовой части коленвала звездочку / шкив привода газораспределительного механизма и вспомогательного оборудования. Некачественный металл становится причиной среза шпонки. Поврежденный паз в коленвале можно попытаться восстановить сваркой с последующей фрезеровкой.

Износ отверстий фланца коленвала

Этот дефект, вызванный усталостью металла, можно устранить, рассверлив отверстия под бóльший диаметр болтов.

Течь масла из-под сальников

Со временем сальники, установленные на задней и носовой части коленвала, изнашиваются и начинают пропускать масло, которое может попасть на сцепление и/или ремень ГРМ, что чревато отказом первого и обрывом второго. В таком случае дорогостоящий ремонт обеспечен.

Как продлить срок службы коленвала

Коленвал не та деталь двигателя, к которой можно легко добраться, а любая неисправность элемента может больно ударить по карману. Чтобы не нарваться на крупные неприятности, лучше выполнять элементарные меры профилактики:

Коленвал не та деталь двигателя, к которой можно легко добраться, а любая неисправность элемента может больно ударить по карману

Коленвал — где находится и для чего нужен

Двигатель – сложный агрегат, в котором нет незначительных деталей. Одна из таких его составляющих – коленвал. С одной стороны, это не сложное устройство, а простая деталь, с другой, коленчатый вал – одна из основных деталей двигателя.

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Что собой представляет и как работает коленчатый вал?

Поршня в двигателе перемещаются неравномерно – пока дни опускаются, другие поднимаются – это обеспечивает плавность хода, и равномерное распределение нагрузки по времени. Коленчатый вал сдерживает ход поршней после сгорания топлива и возвращает их в исходное положение для сжатия смеси. С одной стороны он связан с газораспределительным механизмом, с другой – передает вращательный момент в трансмиссию.

Коленчатый вал состоит из нескольких шеек:

- Основные находятся точно по центральной оси вала и в процессе вращения не смещаются.

- Между ними находятся шатунные шейки, которые смещены относительно оси под разными, строго определенными углами, и при вращении описывают круг.

Именно они обеспечивают взаимодействие вала и поршня.

Именно они обеспечивают взаимодействие вала и поршня. - Между собой шейки соединены «щеками» – пластинами из толстого металла. Щеки кроме крепежной, выполняют антирезонансную функцию – во время вращения вал может войти в резонанс и разрушиться, но щеки не позволяют этому произойти.

Словами трудно описать внешний вид этой детали, если вы хотите точно представить коленвал, фото или схематическое изображение – наилучший вариант.

Принцип действия коленчатого вала:

- В момент, когда в камере воспламеняется воздушно-топливная смесь, поршень, а соответственно и связанная с ним шейка, находятся в крайнем нижнем положении.

- При воспламенении смеси поршень выталкивает шейку, которая смещается и тем самым проворачивает вал.

- В свою очередь, другая шейка, смещенная относительно описанной, под действием вращательного момента проворачивается и вдавливает сопряженный с ней поршень в цилиндр, сжимая топливно-воздушную смесь.

Дальше все продолжается аналогично. Это простой примет, не стоит забывать, что автомобильный двигатель – четырехтактный, поэтому в определенный момент поршень находится в одном из следующих положений:

Это простой примет, не стоит забывать, что автомобильный двигатель – четырехтактный, поэтому в определенный момент поршень находится в одном из следующих положений:

- Впуск смеси.

- Сжатие смеси.

- Рабочий ход поршня.

- Выпуск отработанных газов.

Поэтому каждая из шатунных шеек расположена под углом 90 градусов по сравнению с рядом стоящими.

Немного интересной информации о коленвалах

Кроме обычных серийных, существуют спортивные коленчатые валы. Они обеспечивают более быстрый ход поршня в крайней точке сжатия за счет особой формы шатунных шеек. Если у обычного вала они имеют круглую форму, то у спортивного они слегка вытянутые, за счет чего общие характеристики работы двигателя изменяются.

Среди автомобилистов бытует мнение, что маркировка коленвала может рассказать о его характеристиках. На самом деле это не так – маркировка это всего лишь каталожный номер производителя или оригинальный номер. Она ничего общего не имеет со свойствами изделия, а используется для простоты подбора запчасти.

По сути, коленчатый вал это простой кусок обработанного должным образом качественного металла или сплава. С точки зрения функциональности, это незаменимая деталь, которая испытывает огромные нагрузки, от работы которой зависит не только качество езды, но и ресурс двигателя и его деталей. По сути же, это просто передаточное звено, которое обеспечивает работу других узлов автомобиля – генератора, трансмиссии, полуосей, карданного вала и так далее.

Материалы коленвала

…

Материалы для коленчатых валов должны легко поддаваться формованию, механической обработке и термообработке, а также должны обладать достаточной прочностью, ударной вязкостью, твердостью и высокой усталостной прочностью. Коленчатый вал изготавливается из стали методом ковки или литья. Вкладыши коренных и шатунных подшипников изготовлены из баббита, сплава олова и свинца. Кованые коленчатые валы прочнее литых, но стоят дороже. Кованые коленчатые валы изготавливаются из стали SAE 1045 или аналогичной стали. Ковка позволяет получить очень плотный и прочный стержень с волокнами, идущими параллельно основному направлению напряжения. Коленчатые валы отлиты из стали, модульного чугуна или ковкого чугуна. Основным преимуществом процесса литья является то, что материал коленчатого вала и затраты на его обработку сокращаются, поскольку коленчатый вал может быть изготовлен близко к требуемой форме и размеру, включая противовесы. Литые коленчатые валы могут выдерживать нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна. Противовесы на литых коленчатых валах немного больше, чем противовесы на кованых коленчатых валах, потому что литой металл менее плотный и, следовательно, несколько легче.

Ковка позволяет получить очень плотный и прочный стержень с волокнами, идущими параллельно основному направлению напряжения. Коленчатые валы отлиты из стали, модульного чугуна или ковкого чугуна. Основным преимуществом процесса литья является то, что материал коленчатого вала и затраты на его обработку сокращаются, поскольку коленчатый вал может быть изготовлен близко к требуемой форме и размеру, включая противовесы. Литые коленчатые валы могут выдерживать нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна. Противовесы на литых коленчатых валах немного больше, чем противовесы на кованых коленчатых валах, потому что литой металл менее плотный и, следовательно, несколько легче.

Обычно автомобильные коленчатые валы в прошлом ковали, чтобы они обладали всеми желаемыми свойствами. Однако с развитием чугунов с шаровидным графитом и усовершенствованием методов литья литые коленчатые валы теперь предпочтительнее для умеренных нагрузок. Только для тяжелых условий эксплуатации предпочтительны кованые валы. Выбор материалов коленчатого вала и термическая обработка для различных применений заключаются в следующем.

Выбор материалов коленчатого вала и термическая обработка для различных применений заключаются в следующем.

(i) Марганцево-молибденовая сталь.

Это относительно дешевая поковочная сталь, которая используется для изготовления коленчатых валов бензиновых двигателей средней мощности. Этот сплав имеет состав 0,38% углерода, 1,5% марганца, 0,3% молибдена и остального железа. Сталь подвергают термообработке закалкой в масле с температуры 1123 К с последующим отпуском при 973 К, что дает поверхностную твердость около 250 чисел Бринелля. С такой твердостью поверхности вал подходит как для подшипников с оловянно-алюминиевым, так и свинцово-медным покрытием.

(ii) 1%-хромомолибденовая сталь.

Эта кованая сталь используется для изготовления коленчатых валов бензиновых и дизельных двигателей средней и большой мощности. Состав этого сплава: 0,4% углерода, 1,2% хрома, 0,3% молибдена и остальное железо. Сталь подвергается термообработке путем закалки в масле с температуры 1123 К и последующего отпуска при 953 К. Это дает поверхностную твердость около 280 чисел Бринелля. Для использования более твердых подшипников шейки могут быть закалены пламенем или индукционной поверхностной закалкой до числа Бринелля 480. Для очень тяжелых условий эксплуатации процесс азотирования может привести к получению поверхности с числом алмазной пирамиды 700 (DPN). Эти опорные поверхности подходят для всех подшипников с алюминиевым и бронзовым покрытием.

Это дает поверхностную твердость около 280 чисел Бринелля. Для использования более твердых подшипников шейки могут быть закалены пламенем или индукционной поверхностной закалкой до числа Бринелля 480. Для очень тяжелых условий эксплуатации процесс азотирования может привести к получению поверхности с числом алмазной пирамиды 700 (DPN). Эти опорные поверхности подходят для всех подшипников с алюминиевым и бронзовым покрытием.

(iii) 2,5%-никель-хром-молибденовая сталь.

Эта сталь предназначена для тяжелых дизельных двигателей. Состав этого сплава: 0,31% углерода, 2,5% никеля, 0,65% хрома, 0,55% молибдена и остальное железо. Сталь сначала подвергают термообработке путем закалки в масле с температуры 1003 К, а затем отпускают при подходящей температуре не выше 933 К. Это дает поверхностную твердость в районе 300 чисел Бринелля. Эта сталь несколько дороже марганцево-молибденовых и хромомолибденовых сталей, но обладает улучшенными механическими свойствами.

(iv) 3%-хромомолибден или 1,5%-хром-алюминий-модибден Сталь.

Эти кованые стали используются для коленчатых валов дизельных двигателей, подходящих для подшипников из твердых материалов с высокой усталостной прочностью. Легирующие составы включают 0,15% углерода, 3% хрома и 0,5% молибдена или 0,3% углерода, 1,5% хрома, 1,1% алюминия и 0,2% молибдена. Начальная термообработка обеих сталей – закалка в масле и отпуск при 1193 К и 883 К или 1163 К и 963 К соответственно для двух сталей. Валы закалены путем азотирования, так что азот поглощается их поверхностными слоями. При хорошем азотировании галтелей шейки усталостная прочность этих валов увеличивается не менее чем на 30 % по сравнению с валами с индукционной закалкой и поверхностной закалкой пламенем. Сталь с 3% хрома имеет относительно прочную поверхность и твердость от 800 до 900 DPN. С другой стороны, корпус из 1,5%-ной хромистой стали имеет тенденцию быть немного более хрупким, но имеет повышенную твердость порядка 1050-1100 DPN.

(v) Чугуны с шаровидным графитом.

Эти чугуны также известны как чугуны с шаровидным графитом или ковкие чугуны. Эти серые чугуны содержат от 3 до 4% углерода и от 1,8 до 2,8% кремния, а графитовые конкреции диспергированы в перлитной матрице вместо формирования искусственного графита. Для получения такой структуры в расплав добавляют около 0,02% остаточного церия или 0,05% остаточного ниагния или даже того и другого, благодаря чему удаляется сера и образуется множество мелких сфероидов в литом материале. Поверхностная твердость литого чугуна с шаровидным графитом больше, чем у стали аналогичной прочности, их твердость составляет от 250 до 300 и от 200 до 250 чисел Бринелля. Пламенная или индукционная закалка позволяет получить поверхность с числом Бринелля от 550 до 580, а также при необходимости может быть применена форма азотирования.

Эти серые чугуны содержат от 3 до 4% углерода и от 1,8 до 2,8% кремния, а графитовые конкреции диспергированы в перлитной матрице вместо формирования искусственного графита. Для получения такой структуры в расплав добавляют около 0,02% остаточного церия или 0,05% остаточного ниагния или даже того и другого, благодаря чему удаляется сера и образуется множество мелких сфероидов в литом материале. Поверхностная твердость литого чугуна с шаровидным графитом больше, чем у стали аналогичной прочности, их твердость составляет от 250 до 300 и от 200 до 250 чисел Бринелля. Пламенная или индукционная закалка позволяет получить поверхность с числом Бринелля от 550 до 580, а также при необходимости может быть применена форма азотирования.

Чугун с шаровидным графитом обладает преимуществами серого чугуна (то есть низкой температурой плавления, хорошей текучестью и литьем, отличной обрабатываемостью и износостойкостью), а также механическими свойствами стали (то есть относительно высокой прочностью, твердостью, прочность, обрабатываемость и способность к закалке). В настоящее время большое количество коленчатых валов как для бензиновых, так и для дизельных двигателей изготавливается из чугуна с шаровидным графитом, а не из более дорогой кованой дорогой кованой стали. Чтобы поддерживать несколько меньшую ударную вязкость и усталостную прочность этих чугунов, используются более крупные сечения и максимальное количество коренных шеек.

В настоящее время большое количество коленчатых валов как для бензиновых, так и для дизельных двигателей изготавливается из чугуна с шаровидным графитом, а не из более дорогой кованой дорогой кованой стали. Чтобы поддерживать несколько меньшую ударную вязкость и усталостную прочность этих чугунов, используются более крупные сечения и максимальное количество коренных шеек.

(a) Пламенная и индукционная поверхностная закалка.

Это методы поверхностного упрочнения стали с содержанием углерода от 0,3 до 0,5% без использования специальных составов или газов. Основной принцип заключается в быстром нагревании поверхности с последующим охлаждением водой. Поскольку он нагревается локально, а не нагревает всю массу, закалка значительно снижается и предотвращается деформация шейки.

Пламенная закалка проводится кислородно-ацетиленовым пламенем при температуре поверхностного слоя 993 и 1173 К. Температура поверхности зависит от эквивалента содержания углерода в различных легирующих элементах стали. За процессом нагрева следует операция закалки струей воды. Поскольку фактический период нагрева и охлаждения имеет решающее значение, он определяется заранее и в большинстве случаев контролируется автоматически.

За процессом нагрева следует операция закалки струей воды. Поскольку фактический период нагрева и охлаждения имеет решающее значение, он определяется заранее и в большинстве случаев контролируется автоматически.

Индукционная закалка осуществляется путем электрического нагрева поверхности, подлежащей закалке. В этом случае исключается опасность либо перегрева, либо ожога поверхности металла, как при закалке пламенем. Индукционная катушка окружает цапфу и пропускает высокочастотный ток. Это индуцирует циркулирующие вихревые токи на поверхности шейки, тем самым повышая ее температуру, и тепло в основном концентрируется на внешней поверхности шейки. При этом чем выше частота тока, тем ближе тепло к коже. Ток автоматически отключается при достижении необходимой температуры и одновременно происходит охлаждение поверхности струей воды, которая проходит через отверстия в индукционном блоке.

(b) Азотирование Процесс поверхностного упрочнения.

В этом процессе шейки нагреваются до 773 К в течение заданного времени в атмосфере газообразного аммиака, так что азот в газе поглощается поверхностным слоем. Легирующие элементы, такие как хром, алюминий и молибден, присутствующие в стали, из твердых нитридов. Нитриды алюминия образуют чрезвычайно твердый неглубокий корпус. Нитриды хрома диффундируют на большую глубину, чем нитриды алюминия. Молибден увеличивает прокаливаемость, обеспечивает измельчение зерна и улучшает ударную вязкость сердцевины.

Легирующие элементы, такие как хром, алюминий и молибден, присутствующие в стали, из твердых нитридов. Нитриды алюминия образуют чрезвычайно твердый неглубокий корпус. Нитриды хрома диффундируют на большую глубину, чем нитриды алюминия. Молибден увеличивает прокаливаемость, обеспечивает измельчение зерна и улучшает ударную вязкость сердцевины.

В этом процессе можно использовать непосредственно шейки, отшлифованные до их окончательного размера, поскольку после азотирования закалка не производится, что позволяет избежать деформации, в отличие от других процессов поверхностного упрочнения. Низкая скорость проникновения в поверхность увеличивает стоимость процесса, например, требуется 20 часов для изготовления корпуса толщиной около 0,2 мм.

(c) Процесс карбонитрации с поверхностным упрочнением.

Tufftride — наиболее известный процесс карбонитрации в солевых ваннах. Коленчатый вал погружают в ванну с расплавленными солями при температуре около 853 К на относительно короткое время цикла, составляющее два-три часа. При этом углерод и азот отделяются от солей и диффундируют на поверхность. Поскольку азот более растворим в железе, чем углерод, он глубже диффундирует в материал. На поверхности образуются твердые карбиды железа и прочные нитриды железа, что значительно увеличивает сопротивление износу, истиранию (отслаиванию поверхности), заеданию и коррозии.

При этом углерод и азот отделяются от солей и диффундируют на поверхность. Поскольку азот более растворим в железе, чем углерод, он глубже диффундирует в материал. На поверхности образуются твердые карбиды железа и прочные нитриды железа, что значительно увеличивает сопротивление износу, истиранию (отслаиванию поверхности), заеданию и коррозии.

В зависимости от используемой стали этот наружный слой имеет толщину от 6 до 16 дюймов и имеет твердость от 400 до 1200 DPN. Под этим внешним слоем избыточный азот переходит в твердый раствор с железом, благодаря чему он упрочняется. Эта внутренняя диффузионная зона образует барьер, препятствующий распространению трещин, ведущих к усталостному разрушению.

Эта обработка поверхностного упрочнения, также известная как мягкое азотирование МАХОВИКА, становится все более популярной как для сталей, так и для чугунов, и ожидается, что она заменит другие более дорогие процессы для компонентов с использованием простых углеродистых сталей, требующих поверхностной твердости и коррозионной стойкости. Этот процесс намного быстрее и дешевле и дает свойства, аналогичные азотированию, но глубина твердости обычно меньше, что может быть проблемой, если вал необходимо перешлифовать.

Этот процесс намного быстрее и дешевле и дает свойства, аналогичные азотированию, но глубина твердости обычно меньше, что может быть проблемой, если вал необходимо перешлифовать.

Литой и кованый коленчатый вал

Что такое коленчатый вал?

Коленчатый вал является основной вращающейся частью двигателя, устанавливается на шатун, может совершать (возвратно-поступательные) движения вверх и вниз при циркуляционном движении (вращении) шатуна. Является важной частью двигателя, и его материал изготовлен из углеродистой стали или чугуна с шаровидным графитом, есть две важные части коленчатого вала: коренная шейка, шатунная шейка (и другие). Коренная шейка установлена на блоке цилиндров, шатун соединен с большим отверстием, маленькое отверстие шейки шатуна соединено с поршнем цилиндра, это типичный кривошипно-ползунковый механизм. Смазка коленчатого вала в основном относится к смазке подшипника между коромысла и смазка двух неподвижных точек. Вращение коленчатого вала является источником энергии двигателя. Также является движущей силой всей механической системы.

Вращение коленчатого вала является источником энергии двигателя. Также является движущей силой всей механической системы.

Анализ причин поломки коленчатого вала

Разрушение коленчатого вала является серьезной ошибкой двигателя, и разрушение обычно происходит в местах соединения закругленных углов между шатунной шейкой, коренной шейкой и плечом кривошипа или в других участках с повышенной нагрузкой, таких как положение смазочного отверстия шейки.

Основные причины поломки коленчатого вала:

1. Индивидуальные пользователи из-за неправильного выбора моторного масла или не обращают внимания на очистку и замену, долгосрочное использование масла метаморфизма; Серьезная перегрузка, суперзависание, приводящее к длительной работе двигателя с перегрузкой и сбою записи плитки. Из-за горения плитки коленчатый вал двигателя подвергается серьезному износу. Пользователи могли выбрать ремонт поврежденного коленчатого вала для резервного применения и купить новый установленный. Некоторые пользователи больше думают о стоимости и времени, находят небольшой завод в местном районе для ремонта, серьезно занимаются наплавкой, обработкой, полной термообработкой и шлифовкой на участке серьезного износа коленчатого вала. Из-за методов ремонта и технологических проблем в соединительном закругленном углу шатунной шейки, коренной шейки и плеча кривошипа могут возникнуть изменения, вызывающие концентрацию локальных напряжений. Поскольку коленчатый вал изготовлен из стали 45# методом штамповки в закрытых штампах, наплавка также изменит металлографическую текстуру. Таким образом, два вышеуказанных фактора вызовут второй перелом коленчатого вала.

Некоторые пользователи больше думают о стоимости и времени, находят небольшой завод в местном районе для ремонта, серьезно занимаются наплавкой, обработкой, полной термообработкой и шлифовкой на участке серьезного износа коленчатого вала. Из-за методов ремонта и технологических проблем в соединительном закругленном углу шатунной шейки, коренной шейки и плеча кривошипа могут возникнуть изменения, вызывающие концентрацию локальных напряжений. Поскольку коленчатый вал изготовлен из стали 45# методом штамповки в закрытых штампах, наплавка также изменит металлографическую текстуру. Таким образом, два вышеуказанных фактора вызовут второй перелом коленчатого вала.

2.После ремонта двигателя перегрузка сверхвысокого зависания без прохождения периода обкатки и перегрузки в течение длительного времени сделает перегрузку коленчатого вала выше допустимого предела.

3. При ремонте коленчатого вала применяется наплавочная сварка, разрушающая динамическую балансировку коленчатого вала, а также калибровка балансировки, вызывающая большую вибрацию двигателя, приводящая к поломке коленчатого вала.

4. Из-за плохих дорожных условий серьезная перегрузка сверхвысокого зависания также вызывает выход из строя и разрушение коленчатого вала при крутильных вибрациях.

Литой коленчатый вал