9. Комплектование цилиндропоршневой группы и деталей кшм двигателей.

http://tezcar.ru/u-dvig-kshm.html

Наиболее крупными и сложными деталями кривошипно-шатунного механизма являются блок цилиндров и его головка (или головки). Как показано на рисунке блок цилиндров 5 и головка цилиндров 1 имеют сложную форму, поэтому их изготовляют литьем. Между ними для герметизации стыка установлена прокладка 9. Спереди (а иногда и сзади) также через прокладку 6 к блоку крепится крышка распределительных шестерен. Все остальные детали кривошипно-шатунного механизма расположены в блоке цилиндров, их обычно объединяют в несколько групп.

Блок цилиндров. Его отливают из чугуна (СЧ 21, СЧ 15) или из алюминиевых (например, АЛ4) сплавов. Соотношение масс чугунных и алюминиевых блок-картеров составляет примерно 4:1. За одно целое с блоком отлита верхняя часть картера.

В

отливке блока цилиндров выполнены рубашка охлаждения, окружающая цилиндры,

постели для коренных подшипников

коленчатого вала и подшипников

распределительного вала, а также места

для установки других узлов и приборов.

Головка цилиндров. Головка закрывает цилиндры сверху; в ней размещены клапаны, камеры сгорания, свечи, форсунки. В головку цилиндров запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком цилиндров уплотнена сталеасбестовыми прокладками. Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки.

Головки

отлиты из алюминиевого сплава или

чугуна. Двигатели с рядным расположением

цилиндров имеют одну головку цилиндров,

двигатели с V-образным расположением —

две головки на каждый ряд (двигатель

ЗИЛ-130), четыре — на каждые три цилиндра

(двигатель ЯМЗ-240), восемь — на каждый

цилиндр (двигатель КамАЗ-740).

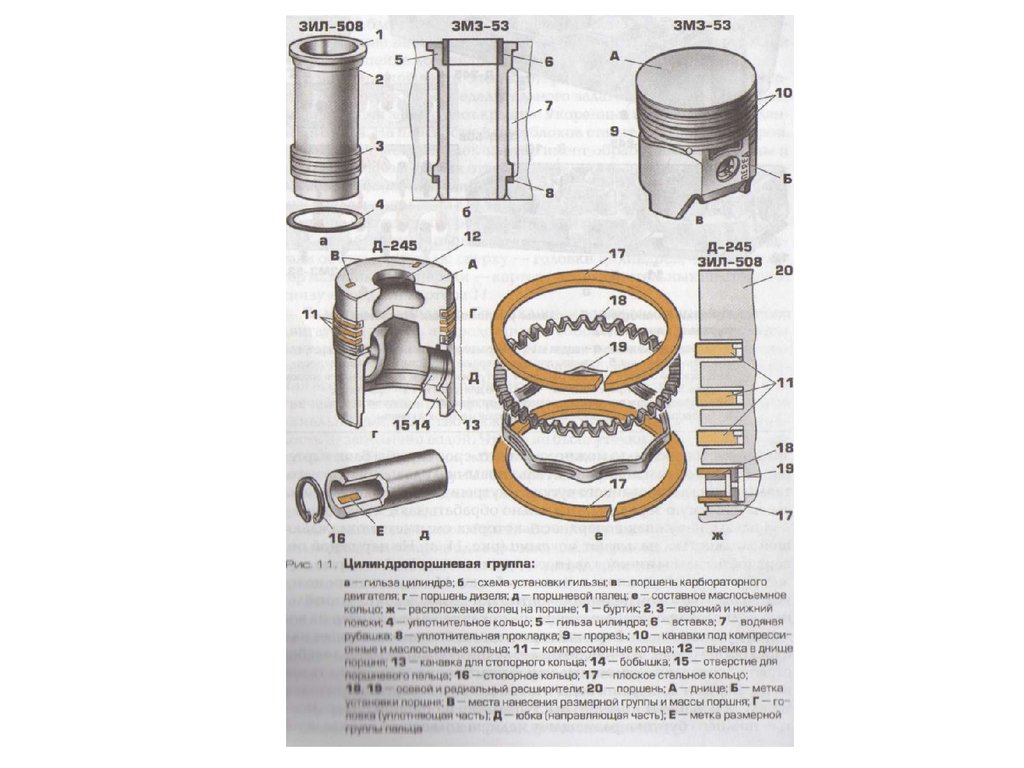

Поршневая группа

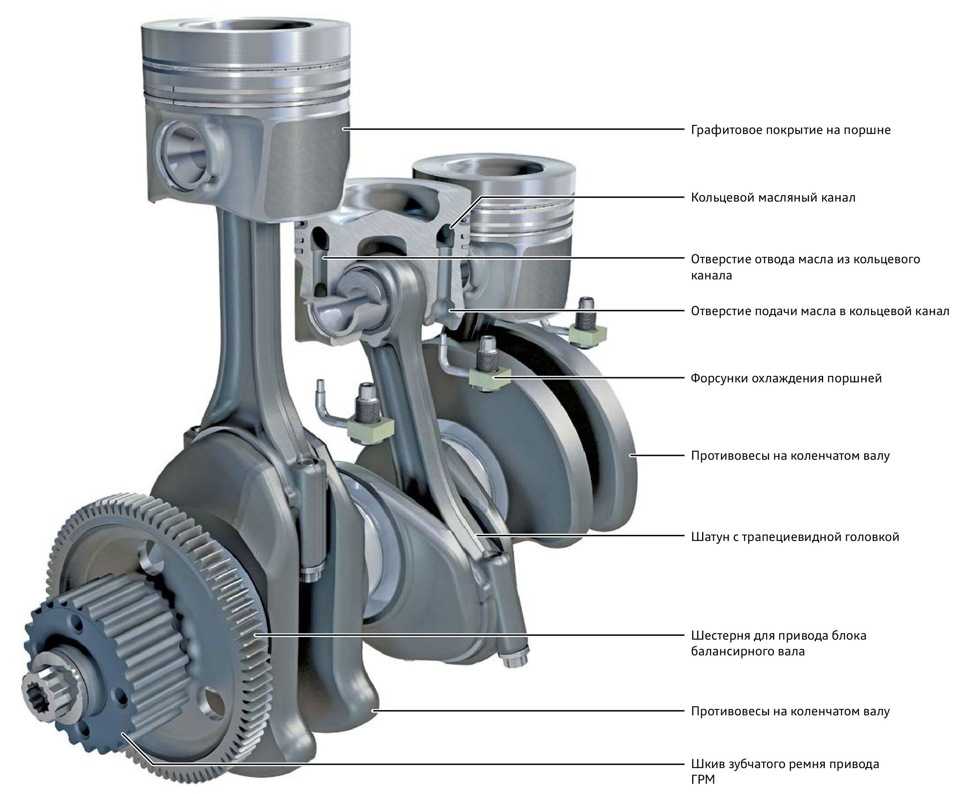

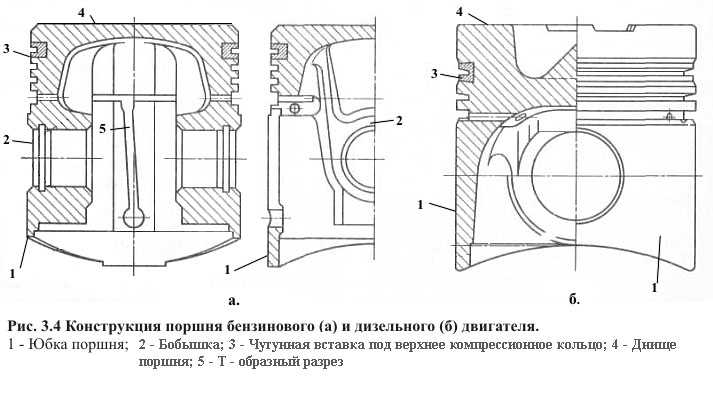

В поршневую группу входят поршни, поршневые кольца и поршневые пальцы. Поршень представляет собой металлический стакан, днищем обращенный вверх. Он воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. Отлиты поршни из алюминиевого сплава.

Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра ограничивают объем камеры сгорания. В головке поршня проточены канавки для колец. При работе двигателя на поршень действуют большие механические и тепловые нагрузки от давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На

юбке поршня делают разрезы, придают ему овальную форму в поперечном

сечении и коническую — по высоте,

производят заделку в поршень специальных

компенсационных пластин из металла с

малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей

с зажиганием от искры юбку выполняют с

косым разрезом, что делает ее более

упругой и позволяет устанавливать

поршень с минимальным зазором, не

опасаясь заклинивания.

Например, в поршнях некоторых двигателей

с зажиганием от искры юбку выполняют с

косым разрезом, что делает ее более

упругой и позволяет устанавливать

поршень с минимальным зазором, не

опасаясь заклинивания.

При шлифовании поршню придают овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца), чтобы под действием боковых усилий и нагрева юбка поршня в рабочем состоянии принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100-150°С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинивание поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

На

поршне выполнены канавки для двух

компрессионных 4, 5 и одного маслосъемного

6 кольца. Компрессионные кольца уплотняют

поршень в гильзе цилиндров и предотвращают

прорыв газов через зазор между юбкой

поршня и стенкой гильзы. Маслосъемные

кольца снимают излишки масла со стенок

гильз и не допускают попадания его в

камеры сгорания.

Компрессионные кольца уплотняют

поршень в гильзе цилиндров и предотвращают

прорыв газов через зазор между юбкой

поршня и стенкой гильзы. Маслосъемные

кольца снимают излишки масла со стенок

гильз и не допускают попадания его в

камеры сгорания.

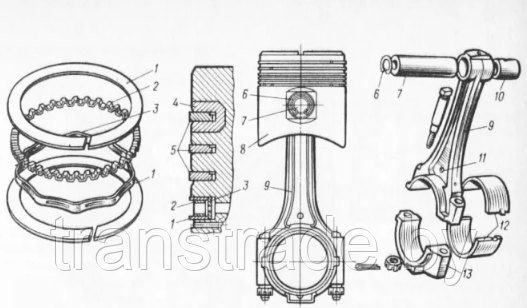

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

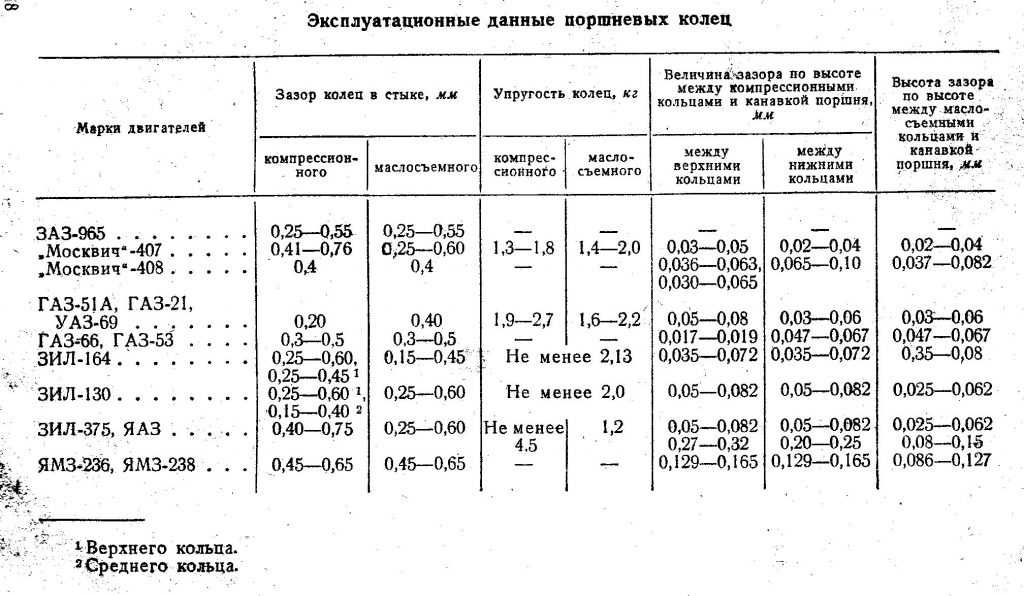

После установки в цилиндр зазор в замке должен быть в пределах 0,3-0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные

кольца и особенно первое (верхнее) из них

работают в тяжелых условиях. Из-за

соприкосновения с горячими газами и

большой работы трения, производимой

первым кольцом, оно сильно нагревается

(до 225-275°С), что осложняет его смазку и

вызывает увеличенный износ как самого

кольца, так и верхнего пояса цилиндра.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо плотно прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой — прижимают кольца к стенке цилиндра.

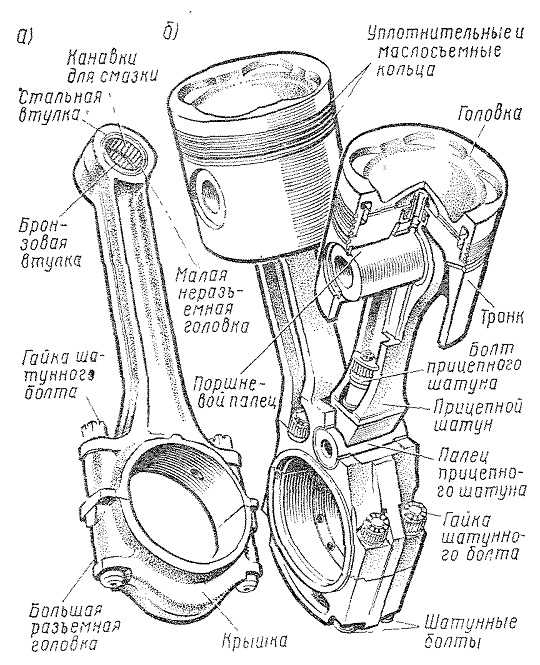

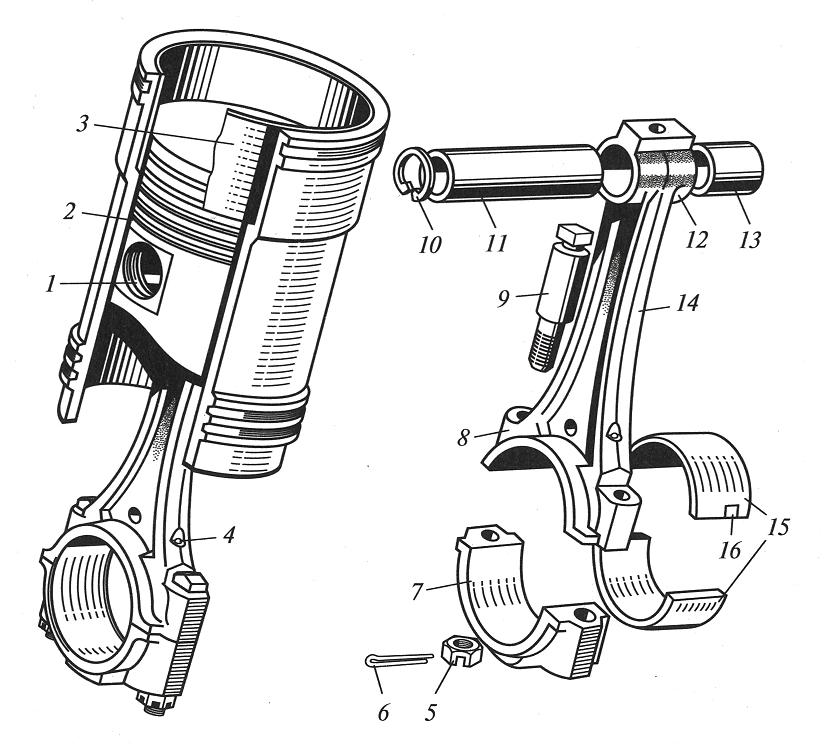

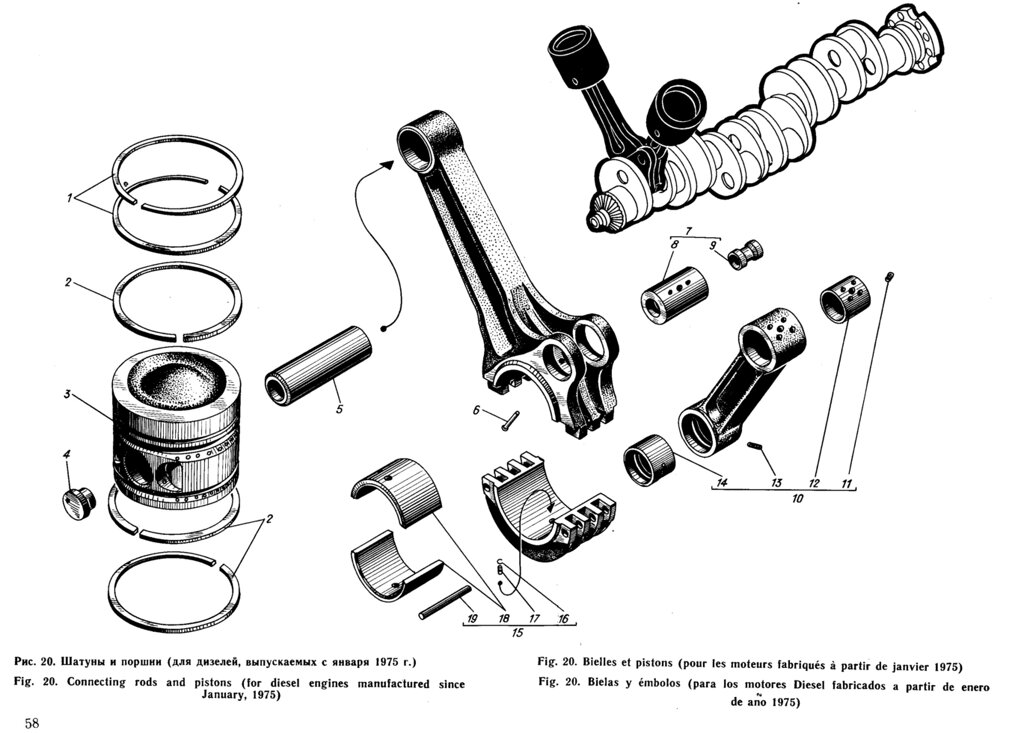

Шатуны и коленчатый вал.

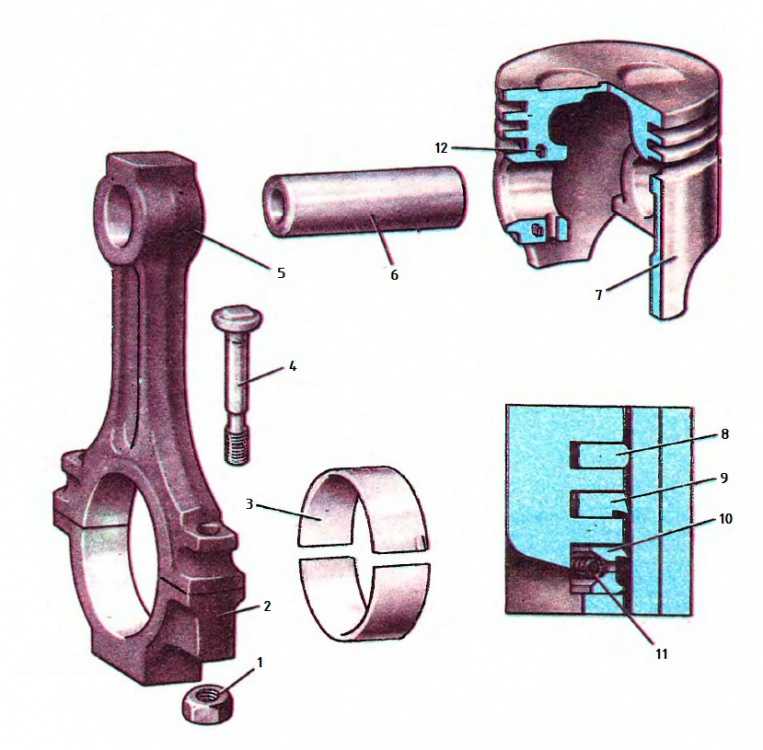

Шатун

соединяет поршень с коленчатым валом.

Он состоит из верхней головки 5, стержня

6 двутаврового сечения и разъемной

нижней головки 3, закрепляемой на шатунной

шейке коленчатого вала. Шатун и его

крышка 1 изготовлены из легированной

или углеродистой стали. В верхнюю головку

шатуна запрессованы одна или две втулки

4 из оловянистой бронзы, а в нижнюю

вставлены тонкостенные стальные вкладыши

8, залитые слоем антифрикционного сплава.

Крышка 1 обрабатывается в сборе с шатуном, их нумеруют порядковым номером цилиндра. Ширина нижней головки такова, что позволяет вынимать поршень с шатуном вверх через цилиндр. Нижняя головка 3 шатуна и крышка 1 соединяются двумя болтами 7 или шпильками. Под головки болтов кладут специальные стопорные шайбы с усиками, а гайки имеют резьбу, несколько отличающуюся от резьбы на шпильках или болтах, в результате чего гайки самостопорятся, На двигателях старых конструкций они иногда шплинтовались.

Вкладыши двигателя КамАЗ-740 изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Вкладыши шатунных подшипников двигателей. ЗМЗ-24,. ЗМЗ-53 и ЗИЛ-130 выполнены из сталеалюминиевой ленты антифрикционный слой которой представляет собой алюминиевый сплав АМО-1-20.

Коленчатый

вал штампуют из стали или отливают из

магниевого чугуна. Стальные валы при

одинаковых с литыми чугунными валами

размерах шеек и щек имеют большую

прочность, а к преимуществам литых валов

следует отнести их меньшую стоимость,

меньший расход металла при изготовлении,

сокращение числа операций механической

обработки, а также возможность придания

оптимальных форм отдельным элементам

кривошипа, например внутренним полостям

шатунных и коренных шеек..jpg)

Литье позволяет выполнить все шейки вала полыми. Шейки стальных коленчатых валов закаливают токами высокой частоты. Все шейки коленчатых валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам выполняют плавными.

Количество шатунных шеек в двигателе, имеющем однорядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе — их в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна.

Маховик и поддон картера.

Подвеска двигателя.

Маховик

представляет собой массивный диск,

отливаемый из чугуна. Он повышает

равномерность вращения коленчатого

вала, что особенно важно при малой

частоте вращения, и передает крутящий

момент трансмиссии автомобиля. Изготовлен

маховик из чугуна. На обод маховика

напрессован стальной зубчатый венец,

предназначенный для вращения коленчатого

вала стартером при пуске двигателя.

На некоторых двигателях на маховик наносят метки или запрессовывают в него стальной шарик, по которому устанавливают поршень первого цилиндра в ВМТ и проверяют установку зажигания.

Поддон, или нижняя часть картера, предохраняет от попадания в него пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали или отливают из легкого сплава. Поддон крепится болтами или шпильками, плоскость разъема уплотняется пробковой прокладкой и располагается ниже оси коленчатого вала, что повышает жесткость картера.

Подвеску

двигателя к раме делают в трех или четырех точках.

В качестве опор к блоку двигателя

приворачивают специальные кронштейны

(лапы). Задними опорами иногда служат

лапы картера сцепления или удлинитель

коробки передач. Под опоры устанавливают

резиновые подушки или пружины. Это

уменьшает вибрации двигателя из-за

неравномерности крутящего момента и

неполной уравновешенности вращающихся

масс, смягчает удары, передаваемые от

рамы к двигателю при движении автомобиля

по неровной дороге.

Подвеска двигателя на эластичных опорах имеет ограничители продольного перемещения, их выполняют в виде тяги или скобы. Часто для фиксации двигателя относительно рамы используют реактивные тяги.

Комплектование цилиндро поршневой группы — Авто Брянск

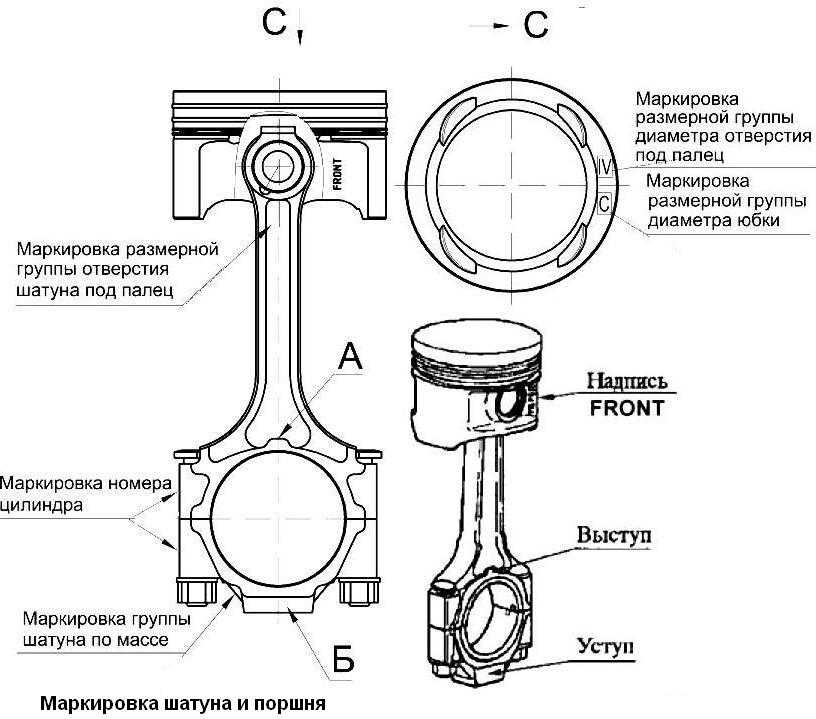

Шатуны подбирают по массе. Разница в массе шатунов, входящих в один комплект, для многих двигателей допускается в пределах 8…15 г. С увеличением массы шатуна допускаемая разница возрастает. В шатунах автомобильных двигателей, кроме того, проверяют и уравновешивают массу нижней и верхней головок.

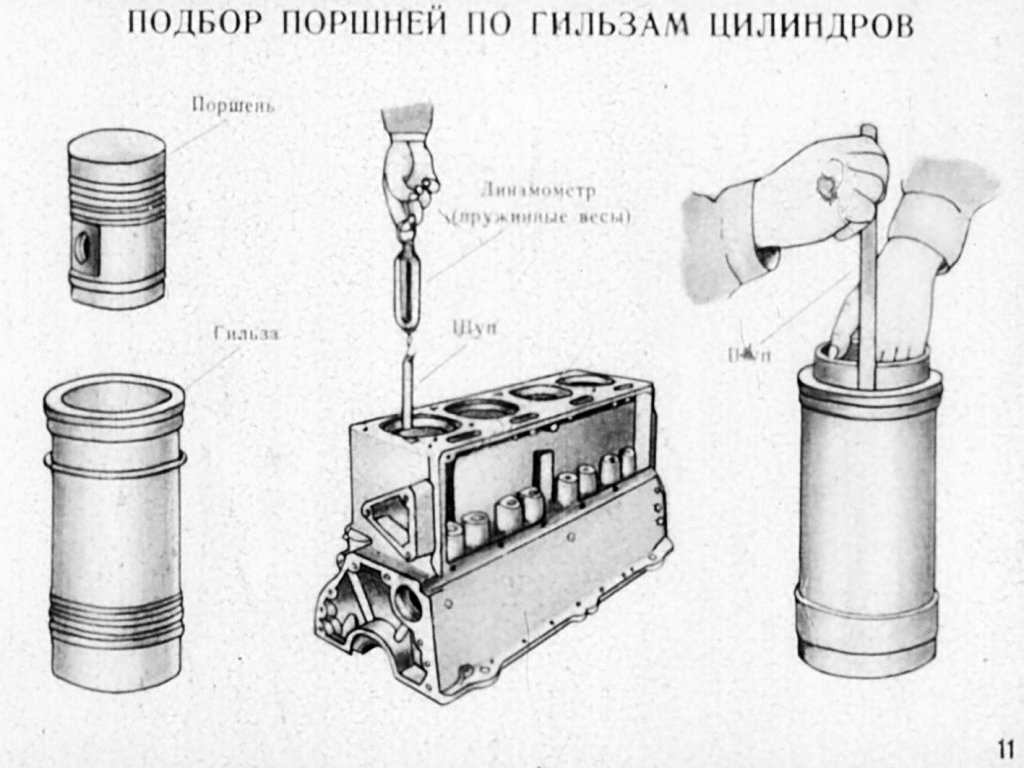

Поршни подбирают в соответствии с гильзами или цилиндрами блока. Все гильзы и поршни в комплекте должны быть одной размерной группы. Метки Б, С, М или другие размерной группы указаны на днище поршня и на верхнем торце гильзы. Если гильзы или цилиндры растачивали, то поршни подбирают к каждому цилиндру отдельно следующим образом: ленту-щуп шириной 13 мм и длиной 200 мм вставляют со стороны, противоположной разрезу направляющей части поршня (автомобильные двигатели), и протягивают ее динамометром. Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

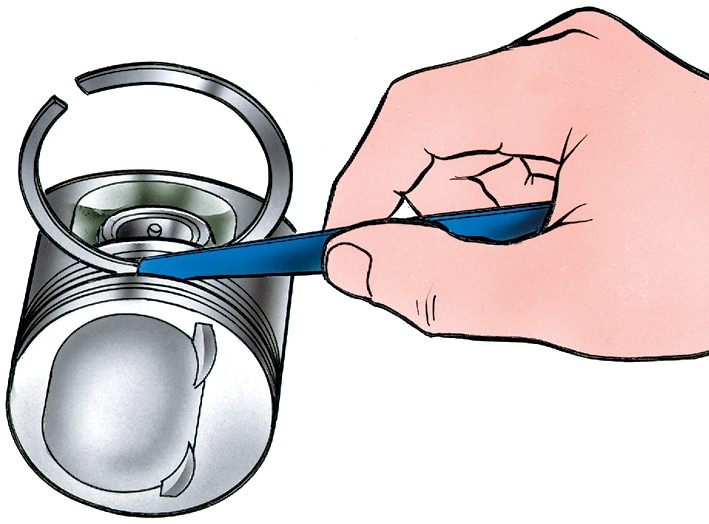

Поршневые кольца подбирают нормального или соответствующего ремонтного размера, если цилиндры шлифовали, и подгоняют их по цилиндру и поршню. Цифра ремонтного размера нанесена на торцевой поверхности кольца около замка. При подборе по цилиндру кольцо вставляют в калибр с внутренним размером, равным диаметру цилиндра, или в цилиндр, выравнивают положение кольца и щупом замеряют зазор в замке. Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Рекламные предложения на основе ваших интересов:

Рис. 1. Подбор поршня по цилиндру:

1 — динамометр; 2 — поршень; 3 — лента-щуп.

Одновременно проверяют кольца на плотность прилегания к стенкам цилиндра. Допускается просвет не более чем в двух местах между кольцом и стенкой цилиндра на дуге не более 30° и не ближе 30° от замка.

Кольца с зазором в замке менее допускаемого обрабатывают напильником в стыке до получения нормального зазора. Кольца с большим зазором в замке или с плохим прилеганием к стенкам цилиндра к сборке не допускаются.

При подборе колец по поршню их поочередно прокатывают по канавкам и щупом замеряют зазор между кольцом и стенкой канавки. Если кольцо заедает в канавке или зазор меньше допускаемого, торцевую поверхность кольца шлифуют на листе наждачной бумаги, плотно уложенной на контрольной металлической плите. Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Поршневые пальцы подбирают в соответствии с размерной группой отверстий в бобышках поршня по цвету краски (белый, желтый, черный), нанесенной на бобышки поршня и на торцы пальца. Во втулке верхней головки шатуна смазанный поршневой палец должен легко проворачиваться от руки, не иметь ощутимых поперечных качаний и выпадать из шатуна под действием собственной массы. Номинальный зазор между пальцем и втулкой находится в пределах 0,03…0,06 мм.

Шатунные вкладыши подбирают в соответствии с размерами шатунных шеек коленчатого вала так же, как и коренные.

Комплектование и сборка шатунно-поршневой группы ведутся на рабочем месте, оборудованном необходимыми монтажными и контрольно-измерительными приспособлениями.

Перед сборкой скомплектованные детали прополаскивают и продувают сжатым воздухом. Поршень нагревают в специальной духовке до температуры 80…85 °С, соединяют пальцем с шатуном на приспособлении или под прессом, и палец стопорят кольцами.

Собранные поршни с шатунами проверяют по массе. Разница их массы в одном комплекте двигателя не должна превышать допускаемых значений.

Поршневые кольца устанавливают при помощи специальных приспособлений выточкой вверх. Кольца на поршне должны плавно перемещаться в канавках и утопать в них под воздействием собственной массы при поворачивании поршня в горизонтальном положении.

Перед установкой шатуна (в сборе) в блок снимают крышку нижней головки и вкладыш, расставляют на поршне рядом стоящие кольца так, чтобы замки располагались под углом 120° по окружности, но в то же время не находились против отверстия под палец и против выемки в днище поршня.

Смазывают шатунные вкладыши, шейки и поршень дизельным маслом, надевают на поршень специальное приспособление (оправку) для сжатия поршневых колец и устанавливают шатун и поршень в блок так, чтобы выемка в днище поршня дизелей располагалась на стороне, противоположной распределительному валу.

Соединяют шатун с шейкой коленчатого вала и затягивают гайки нормальным усилием затяжки. Точно так же устанавливают остальные шатуны.

Проверяют продольный разбег нижней головки шатуна. Верхняя головка шатуна должна располагаться посередине бобышек поршня и иметь примерно одинаковый зазор между торцами головки шатуна и бобышек поршня. Нормальный зазор в шатунных подшипниках в среднем равен 0,08…0,15 мм. В дизелях днища поршней должны выступать над плоскостью блока в пределах, не превышающих допускаемые техническими условиями. Для двигателя С.МД-14, например, нормальным считается выступление поршней.

Работоспособность отремонтированного двигателя зависит в значительной степени от правильного укомплектования деталей для важнейших его узлов — кривошипно-шатунного и распределительного механизмов.

Поршни комплектуют по весу и по зазору между поршнем и цилиндром блока. Допуск на отклонение веса поршня по чертежу обычно значительно превышает допуск на отклонение веса отдельных поршней в комплекте для одного двигателя. Например, для двигателей ЗИЛ допуск на отклонение веса одного поршня составляет 56 г, а в комплекте для одного двигателя — не более 8 г. Поэтому необходимо рассортировать все поршни на несколько весовых групп. В рассмотренном примере допуск на отклонение веса в 56 г разбит на семь весовых групп через каждые 8 г. В комплект одного двигателя должны входить поршни одной группы. В отдельных случаях подобрать поршни по весу из имеющейся партии не удается. Тогда после подбора комплекта поршней по цилиндрам прибегают к подгонке их веса, для чего у более тяжелых поршней удаляют часть металла с нижних приливов у бобышек, предусмотренных специально для этой цели. Лишний металл удаляют симметрично, с обоих приливов. Эту операцию выполняют фрезой на вертикально-фрезерном или сверлильном станке, а также с помощью электродрели. Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Например, для двигателей ЗИЛ допуск на отклонение веса одного поршня составляет 56 г, а в комплекте для одного двигателя — не более 8 г. Поэтому необходимо рассортировать все поршни на несколько весовых групп. В рассмотренном примере допуск на отклонение веса в 56 г разбит на семь весовых групп через каждые 8 г. В комплект одного двигателя должны входить поршни одной группы. В отдельных случаях подобрать поршни по весу из имеющейся партии не удается. Тогда после подбора комплекта поршней по цилиндрам прибегают к подгонке их веса, для чего у более тяжелых поршней удаляют часть металла с нижних приливов у бобышек, предусмотренных специально для этой цели. Лишний металл удаляют симметрично, с обоих приливов. Эту операцию выполняют фрезой на вертикально-фрезерном или сверлильном станке, а также с помощью электродрели. Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Подбор поршней по цилиндрам выполняют селективным способом.

Отнесение поршней к той или иной размерной группе производится по наибольшему фактическому размеру.

Отнесение цилиндров к той или иной размерной группе производится по наименьшему фактическому размеру.

Подобным же образом делят допуски на размерные группы для ремонтных размеров.

Цилиндры одного блока двигателя иногда бывают различных размерных групп. Поэтому и подбираемые по цилиндрам поршни должны быть тех же групп. Подобранные поршни проверяют на свободу их перемещения вдоль цилиндра. Для этого в цилиндр вставляется щуп, представляющий собой стальную ленту строго определенных размеров. Толщина ее для различных марок двигателей различна и находится в пределах 0,06—0,15 мм. После этого в цилиндр вводят поршень днищем вниз и вытягивают щуп. Усилие, необходимое для перемещения щупа, измеряют пружинным динамометром. Величина усилия должна находиться в определенных пределах, различных для разных типов двигателей (обычно от 2 до 5 кГ). Если поршни имеют юбку с разрезом, щуп помещают со стороны, противоположной разрезу.

С целью уменьшения трудоемкости подбора поршни должны быть рассортированы и расставлены на стеллажах по размерным и весовым группам. Кроме того, подбор поршней по весу и по размерам следует производить по возможности параллельно к нескольким блокам с одинаковыми ремонтными или нормальными размерами цилиндров.

Рассмотрим подбор поршневых пальцев к поршням. Сопряжение поршневых пальцев с поршнями из алюминиевого сплава выполняется по неподвижной посадке, с натягом. Детали этого сопряжения по размерам также разделяются на несколько групп. Количество размерных групп устанавливается в зависимости от величины общих допусков на размер пальца и отверстия бобышки поршня с тем, чтобы допуски на размеры деталей в пределах каждой группы не превышали 0,002—0,003 мм. Например, в двигателях ГАЗ и ЗИЛ эта величина равна 0,0025 мм при общем допуске на размер поршневого пальца 0,01 мм. В этом случае при комплектовании деталей одинаковой размерной группы будет обеспечена требуемая посадка для данного сопряжения без подбора.

Общие поля допусков размеров пальца и отверстия в бобышке поршня разбиты на четыре интервала.

Сопряженные детали рассортированы на четыре размерные группы — А, Б, В и Г.Любые две детали одинаковой размерной группы обеспечивают в сопряжении требуемый натяг в пределах 0,0025—0,0075 мм.

Подбор поршневых колец — компрессионных и маслосъемных — осуществляется по зазору в замке и по высоте канавки поршня.

Иногда поршневые кольца не могут быть подобраны без подгонки. Подгонку колец (как и других деталей) целесообразно выполнять в процессе комплектования, учитывая, что на участке комплектования всегда имеется значительное количество деталей разных размеров, что, как правило, позволяет свести подгонку к минимуму. Подгонка требуемого зазора в замке поршневого кольца заключается в опиливании напильником стыковых поверхностей и периодическом контроле щупом зазора в замке. Для удобства контроль зазора нужно выполнять не по цилиндру, а по калибру.

При установке стальных поршневых колец отпадает необходимость подбора колец по высоте канавки. Но вместе с тем появляется потребность в обязательном контроле прилегания колец к зеркалу цилиндра на просвет (просвет по окружности не допускается). Для удобства выполнения этой операции применяют набор калибров, представляющих собой невысокие гильзы, имеющие внутренние диаметры, соответствующие размерам цилиндров. Эти калибры устанавливают в прибор для контроля прилегания колец на просвет.

Но вместе с тем появляется потребность в обязательном контроле прилегания колец к зеркалу цилиндра на просвет (просвет по окружности не допускается). Для удобства выполнения этой операции применяют набор калибров, представляющих собой невысокие гильзы, имеющие внутренние диаметры, соответствующие размерам цилиндров. Эти калибры устанавливают в прибор для контроля прилегания колец на просвет.

Величина зазора между поршневым пальцем и втулкой шатуна находится и пределах 0,004—0,08 мм для разных марок двигателей. Замер этого зазора представляет известные трудности. Поршневой палец должен плавно входить в отверстие втулки под давлением большого пальца руки. Детали перед этим нужно тщательно протереть, а температура их должна быть одинаковой. Представляется целесообразным применять для этого сопряжения селективный подбор. В двигателях ЗИЛ пальцы и отверстия втулки верхней головки шатуна делят на шесть размерных групп с допуском 0,0025 мм и маркируют красками различных цветов.

Комплектование вкладышей коренных и шатунных подшипников по шейкам коленчатого вала производят в соответствии с ремонтными размерами последних.

При комплектовании шатунов кроме диаметра отверстия втулки верхней головки следует учитывать еще вес нижней головки и межосевое расстояние. Вес нижней головки определяется на специальных весах. Допустимые отклонения ее веса в комплекте шатунов, идущих на один двигатель, составляют от 15 до 50 г. При отсутствии специальных весов, позволяющих, производить подбор шатунов по весу нижних головок, шатуны могут быть подобраны по их полному весу; при этом разница в весе шатунов, комплектуемых для одного двигателя, должна быть та же, что и для нижней головки шатуна.

Необходимо учитывать расстояние между осями верхней и нижней головок шатуна, поскольку у части восстановленных шатунов это расстояние оказывается уменьшенным. Вместе с тем радиус кривошипа коленчатого вала после каждого перешлифования шатунных шеек изменяется в другую сторону — увеличивается на 0,1—0,2 мм, компенсируя укорочение шатунов.

Увеличение радиуса кривошипа коленчатого вала объясняется следующими обстоятельствами. В результате преобладающего действия инерционных сил шатунные шейки изнашиваются больше со стороны оси коленчатого вала. С целью снятия наименьшего припуска при перешлифовании шатунных шеек их ось смещают в направлении от оси коленчатого вала. Это снижает трудоемкость операции перешлифования, а также повышает общий срок службы коленчатого вала.

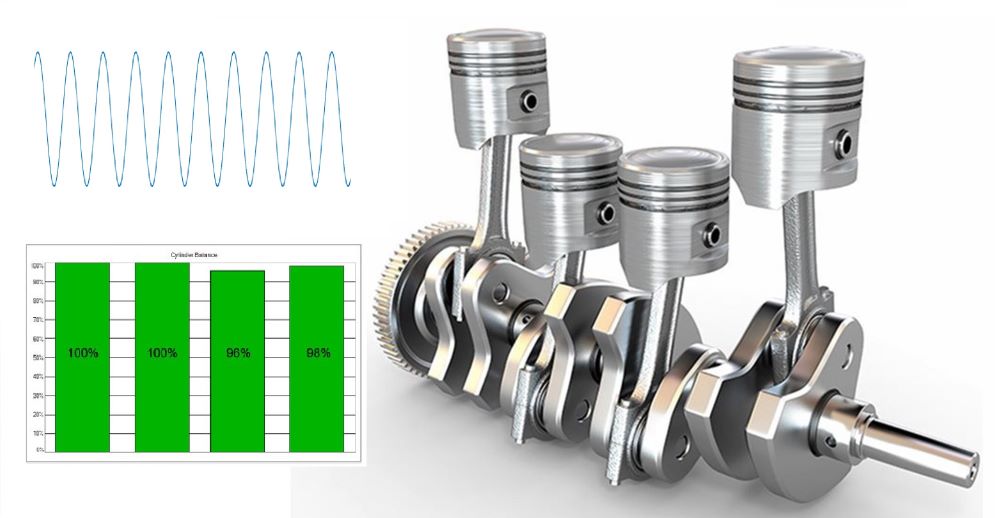

Практически отклонение этих двух размеров — длины шатунов и радиусов кривошипов — неодинаково. В результате этого получается большая неравномерность степени сжатия в отдельных цилиндрах, чем в новом двигателе (вследствие неодинакового положения отдельных поршней в верхней мертвой точке). Это приводит к неравномерной работе двигателя. Для устранения данного явления все шатуны по межосевому расстоянию делят на несколько размерных групп, с тем чтобы на двигатель устанавливались шатуны одной группы. Кроме того, желательно шатуны, имеющие меньшее межосевое расстояние, комплектовать с валами, шейки которых неоднократно подвергались перешлифованию, т. е. имеют более высокие номера ремонтных размеров.

е. имеют более высокие номера ремонтных размеров.

Рекомендуется также применять селективный подбор таких сопряжений, как клапан — направляющая втулка, толкатель-отверстие в направляющих (или в блоке), корпус масляного насоса — шестерни масляного насоса (по высоте), ось шестерни масляного насоса — отверстие корпуса масляного насоса.

Шестерни распределительного механизма подбирают по величине бокового зазора между зубьями. Измерять зазор можно несколькими способами.

Не нашли то, что искали? Воспользуйтесь поиском:

Комплектование деталей шатунно-поршневой группы начинают с подбора поршней к гильзам цилиндров в соответствии с их размерами и массой – по размерным группам. Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Поршневые пальцы к отверстиям бобышек поршней подбирают по натягу (в «холодном» состоянии), а к втулке верхней головки шатуна – по зазору (приложение 6).

Поршневые кольца подбирают по размерам гильз и поршневым канавкам. Как было сказано выше.

При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Если зазор мал, то его увеличивают, опиливая поверхность одного торца замка. При проверке прилегания кольца допускается зазор между кольцом и гильзой не более 0,02. 0,03 мм на дуге 60°.

Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Поршни, пальцы, шатуны кроме подбора по линейным размерам должны иметь минимальные отклонения по массе в рамках одного комплекта на двигатель (приложение 4). При необходимости выравнивания массы металл удаляют со специального прилива нижней крышки шатуна сверлением или на обдирочно-шлифовальном станке.

Втулки подбирает в соответствии с размерами отверстий в верхних головках шатунов. Втулки должны входить с натягом 0,125. 0,048 мм — это нормальный, допустимый — 0,040 мм.

Сборку шатунно-поршневой группы начинают с запрессовки втулок в верхние головки шатунов. При этом нужно следить за совпадением маслоподводящих отверстий во втулке и шатуне.

Сопряжение «палец-втулка верхней головки шатуна» считается правильно подобранным в том случае, если шатун, свободно висящий на смазанном дизельным маслом пальце, при проворачивании, руками за палец, отклоняется от вертикального положения на угол около 30°.

Поршень подлежит тщательному осмотру. На обработанных его поверхностях не допускаются забоины, надрывы металла, глубокие риски, задиры, заусенцы и острые кромки. Выход маслосливных отверстий на поверхность юбки не допускается.

Далее необходимо соединить поршень с шатуном поршневым пальцем. Для этого нагреть поршень до температуры 80. 90 °С в электрошкафу или масляной ванне. Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Проверить щупом зазор между торцом верхней головки шатуна и бобышкой поршня, который должен быть в пределах 2±0,5 мм с каждой стороны, Проверить на весах массу шатунов в сборе с поршнями. Разность массы комплектов на дизель не должна превышать 30 г.

Установить на поршень при помощи разжимного приспособления маслосъемные и компрессионные кольца, отвечающие требованиям, изложенным в разделе «Разборка и дефектация». Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси на 360° компрессионные кольца должны плавно перемещаться в канавках и утопать в них при легком встряхивании. На поверхности колец не должно быть рисок, задиров, забоин и трещин.

Шатуны комплектуют с новыми вкладышами номинального или ремонтного размера. Ремонтные размеры вкладышей большего размера могут быть получены путем расточки старых вкладышей меньшего размера. После расточки толщина антифрикционного слоя должна быть не менее 0,3 мм.

Шатунные болты должны входить в отверстие шатуна и крышки от легких ударов молотка массой 200 г. На болтах и в гайках не допускаются сорванные, смятые и стянутые нитки резьбы.

Для определения сборочного зазора «вкладыш — шатунная шейка» коленчатого вала следует измерить диаметр отверстий в нижней головки шатуна (рисунок 15) с установленными вкладышами (затяжка крышки моментом 170…160 Н·м) и диаметр шатунной шейки коленчатого вала (рисунок 16).

Рисунок 15. — Измерение отверстия шатунного подшипника индикаторным нутромером.

Рисунок 16. — Измерение диаметра шатунной шейки коленчатого вала микрометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

2. Все ли детали шатунно-поршневого комплекта подвергаются ремонту и восстановлению?

3. Как осуществляется подбор деталей ШПГ двигателя?

4. Каков порядок сборки шатунно-поршневой группы?

5. В чем суть окончательной подгонки отверстия во втулке верхней головки шатуна?

6. Технология восстановления втулок раскатыванием.

7. Как осуществить дорнование втулок?

8. В чем недостаток холодной правки шатунов?

9. По каким показателям контролируют поршневые кольца?

10. Преимущества и недостатки применяемых технологий ремонта и восстановления деталей?

ЛИТЕРАТУРА

1. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники. – М.: Агромиздат, 1988. — 254 с.

2. Беккер И.Г. Ремонт технологического оборудования лесозаготовительных машин. – М.: Экология, 1991. – 30 с.

3. Шевченко А.Н., Сафронов П.И. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение, 1989. – 512 с.

– Л.: Машиностроение, 1989. – 512 с.

4. Ремонт машин / Под ред. И.Е. Ульмана. – М.: Колос, 1982. — 446 с.

5. Бабусенко С.М. Ремонт тракторов и автомобилей. – М.: колос, 1980. – 335 с.

6. Шасси тракторов МТЗ-80, -82 / Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985. – 204 с.

7. Технологические карты на капитальный ремонт двигателей СМД-14, -17, -18. – М.: ГОСНИТИ, 1980. – 260 с.

8. Двигатели А-41, А-01М. / Технические требования на капитальный ремонт . – М.: ГОСНИТИ, 1986. – 200 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Дата добавления: 2018-02-15 ; просмотров: 2043 ; ЗАКАЗАТЬ РАБОТУ

ОФИЦИАЛЬНЫЙ САЙТ МОТОРДЕТАЛЬ-КОСТРОМА — детали цилиндро-поршневой группы, поршневые кольца, поршневые пальцы, гильзы цилиндров

Высокий рейтинг по стандарту ASES

Представители машиностроительного Альянса Renault Nissan провели очередной аудит. Общий рейтинг стандарта ASES состоит из комбинации оценок производительности производственных процессов по сравнению с фактическими результатами. Ревизоры отметили высокое качество и организацию работы. После успешного прохождения аудита наш завод продолжает оставаться одним из основных поставщиков франко-японского альянса.

Ревизоры отметили высокое качество и организацию работы. После успешного прохождения аудита наш завод продолжает оставаться одним из основных поставщиков франко-японского альянса.

Новый прицел для машинной обработки поршней

Завершен новый участок по полному циклу механической обработки поршней бензиновых двигателей. Специалисты компании «Мотордеталь» совместно с немецкими коллегами из Kolbenschmidt провели наладку трех новых производственных линий. Новые линии позволили сделать производство более гибким, а также увеличить выпуск бензиновых поршней для двигателей Евро-5.

Производство поршневого пальца

Начато строительство нового участка по производству поршневых пальцев. Производственный участок будет оснащен самым современным оборудованием, способным производить несколько миллионов поршневых пальцев в год.

Фильтры «Мотордеталь»

Внесены изменения в конструкцию фильтров. Основной акцент был сделан на увеличение площади фильтрации и, следовательно, повышение качества фильтрации. Для удешевления продукции компания отказалась от ненужных доработок, использования дорогих материалов, увеличения веса продукции. Новые конструктивные особенности и улучшения были введены на основе долгосрочного анализа рынка.

Для удешевления продукции компания отказалась от ненужных доработок, использования дорогих материалов, увеличения веса продукции. Новые конструктивные особенности и улучшения были введены на основе долгосрочного анализа рынка.

Новая цилиндропоршневая группа серии «Эксперт»

В начале 2016 года на рынок была выведена новая линейка продукции — цилиндропоршневая группа «Эксперт». На разработку и тестирование нового дополнения к продуктовому портфелю ушло несколько лет. В новой серии поршней применен ряд инноваций: изменена конструкция, значительно улучшены сплавы, применены специальные покрытия и высокоточная обработка. Результаты испытаний поршней «Эксперт» показали экономию топлива до 4% и увеличение ресурса двигателя до 30% по сравнению с аналогами, что делает этот продукт уникальным и революционным на российском рынке.

Увеличение производственных мощностей

Введен в эксплуатацию новый участок по механической обработке поршней. Он включает в себя как новую линию фосфатирования поршней, так и дополнительную производственную линию гальванического покрытия поршневых колец. Завершено строительство второго и третьего участков по производству гильз цилиндров; установлены два новых литейных комплекса по производству поршней. Начали свою работу технологии контроля качества вихретоковым, рентгеновским и ультразвуковым методами.

Завершено строительство второго и третьего участков по производству гильз цилиндров; установлены два новых литейных комплекса по производству поршней. Начали свою работу технологии контроля качества вихретоковым, рентгеновским и ультразвуковым методами.

На производственной площадке освоены новые сплавы КС1275 и КС1295

В рамках лицензионного договора с фирмой «Колбеншмидт» Мотордеталь освоила улучшенные эвтектические сплавы КС1275 и КС1295. Оба сплава запатентованы немецким концерном. КС1275 используется для литья поршней бензиновых и дизельных двигателей, обладает высокой теплопроводностью, износостойкостью и жаропрочностью. КС1295 за счет повышенного содержания никеля и меди придает изделию большую прочность и термостойкость. Благодаря своим свойствам поршни из этого сплава выдерживают огромные нагрузки в мощных дизелях.

Производственные площади прошли аудит Ford Sollers

Компания «Мотордеталь» успешно прошла аудит Проведения MSA по оценке производственной площадки. Аудит проводился в рамках программы получения сертификата от поставщика Q1 Ford. Сертификат Q1 приравнивается к наградам и подтверждает соответствие высоким стандартам качества Ford. Для его получения поставщики должны соответствовать требованиям международной организации по стандартам (ISO), по внедрению систем менеджмента качества и охраны окружающей среды, а также требованиям по организации документооборота внутри компании.

Аудит проводился в рамках программы получения сертификата от поставщика Q1 Ford. Сертификат Q1 приравнивается к наградам и подтверждает соответствие высоким стандартам качества Ford. Для его получения поставщики должны соответствовать требованиям международной организации по стандартам (ISO), по внедрению систем менеджмента качества и охраны окружающей среды, а также требованиям по организации документооборота внутри компании.

Проведено более 30 выездных семинаров

Технические специалисты «Мотордеталь» выезжали в различные уголки нашей страны с техническими семинарами, повышая уровень информированности наших партнеров о новинках и перспективных разработках. Участников семинаров представляли сотни руководителей и специалистов автомобильной отрасли. По итогам встреч было подписано множество новых контрактов на поставку продукции.

Мотордеталь получил доступ к уникальной технологии антифрикционного покрытия Нанофрикс , разработанной специалистами немецкой компании KS KOLBENSCHMIDT, и применил ее в производстве. Главной особенностью покрытия является удачно подобранное сочетание наночастиц, клеевого материала, твердой смазки и присадки. Это покрытие значительно (более чем на 50%) снижает коэффициент сухого трения и износ по сравнению с традиционными промышленными покрытиями.

Главной особенностью покрытия является удачно подобранное сочетание наночастиц, клеевого материала, твердой смазки и присадки. Это покрытие значительно (более чем на 50%) снижает коэффициент сухого трения и износ по сравнению с традиционными промышленными покрытиями.

Гальваническое покрытие ncMDChrome стало эффективной разработкой разработок Мотордеталь . ncMDCrome на основе хрома, содержащий наночастицы твердого углерода (алмаза), наносится на рабочие поверхности верхних компрессионных и маслосъемных поршневых колец с помощью электрического тока. Нанохром позволяет увеличить срок службы всех деталей цилиндро-поршневой группы двигателя.

После официального одобрения Президентом Российской Федерации Владимиром Путиным проекта по организации импортозамещающего производства автокомпонентов — поршней и гильз цилиндров стандартов Евро-4 и Евро-5 для удовлетворения потребностей отечественного двигателестроения и зарубежных производителей, локализованных в России и СНГ: Volkswagen, Renault, Nissan и Ford, завод посетили высокопоставленные лица: вице-премьер РФ Ольга Голодец и председатель Совета Федерации Валентина Матвиенко. После посещения В рамках программы «Мотордеталь» подписала кредитную линию на модернизацию производства. Общий объем инвестиций – 2,24 млрд рублей.

После посещения В рамках программы «Мотордеталь» подписала кредитную линию на модернизацию производства. Общий объем инвестиций – 2,24 млрд рублей.

MTU (подразделение Rolls-Royce), британская компания, являющаяся одним из ведущих производителей дизельных двигателей и систем привода для морского, большегрузного, железнодорожного транспорта, военного транспорта, нефтегазовой промышленности, признала Мотордеталь лучшим поставщиком в России и СНГ .

Мотордеталь получил сертификат от Ford Sollers на поставку деталей цилиндропоршневой группы. Костромская продукция устанавливается в двигатели Ford Fiesta, Focus и EcoSport, выпускаемые на заводе.

Мотордеталь наладила производство поршней для бензиновых и дизельных двигателей с каналами охлаждения . Технология литья с солевым стержнем, используемая для производства изделий, применяется в России только на костромском заводе. Поршни для бензиновых и дизельных двигателей успешно прошли стендовые испытания и теперь поставляются на КАМАЗ.

Компания успешно прошла аудит и начала подготовку к поставкам продукции для мирового автогиганта Ford.

Мотордеталь успешно прошла аудиты и проверки качества и начала серийные поставки продукции Renault-Nissan . Абсолютно все новые автомобили в России с двигателями Рено К4М производятся с использованием продукции Мотордеталь.

Мотордеталь разработал, изготовил и провел двигательные испытания новых поршней Евро-4 и Евро-5 классов для нового двигателя Ярославского моторного завода серии ЯМЗ 5340, разработанного на ОАО «Автодизель». Этот поршень содержит охлаждающую галерею, изготовленную методом литья с солевым сердечником.

В этом году Мотордеталь приступила к серийному производству и поставкам поршней и поршневых колец на ОАО «Ульяновский моторный завод», а также заключены договоры на поставку поршней на ООО «ЗМЗ Автокомпонент» и ОАО « Минский моторный завод».

Благодаря сотрудничеству с Renault-Nissan, Мотордеталь создала высокоскоростная линия анодирования поршней . Автоматические линии AMC Selga 23 соответствуют всем уровням европейского экологического качества и позволяют компании выпускать до 1,2 млн единиц готовой продукции в год.

Автоматические линии AMC Selga 23 соответствуют всем уровням европейского экологического качества и позволяют компании выпускать до 1,2 млн единиц готовой продукции в год.

Установлена новая линия фосфатирования . Оборудование «ГалСар» позволяет выпускать около 1,2 млн готовой продукции в год как для бензиновых, так и для дизельных двигателей.

Благодаря сотрудничеству с немецкой компанией KS Kolbenschmidt, Мотордеталь запускает новую линию производства японской компании Takisawa по производству поршней. Оборудование создано в рамках государственного проекта по локализации и производству автомобилей. Продукция проверяется по 28 параметрам, что сводит к минимуму возможность брака.

Автодизель , ярославское предприятие, входящее в группу ГАЗ, производитель двигателей ЯМЗ, начало использовать детали цилиндро-поршневой группы Мотордеталь . С этого момента продукция «Мотордеталь» устанавливается на новые двигатели и поставляется в качестве запасных частей под брендом ЯМЗ.

Мотордеталь прошла аудиты и проверки качества и была номинирована на разработку и поставку поршней и поршневых пальцев для двигателей Nissan х5М , локализованных на АВТОВАЗе. Производственные мощности приступили к подготовке к серийным поставкам Renault-Nissan.

В этом году было заключено много взаимовыгодных соглашений. «Мотордеталь» начала сотрудничество с Чебоксарским заводом энергосистем (ЧЗСА) и серийные поставки отливок гильз цилиндров на ОАО «ЗМЗ Автокомпонент», расширила сотрудничество с ОАО «Ульяновский моторный завод» и поставила опытные партии обработанных гильз цилиндров.

Минский моторный завод (ММЗ) официально заявил, что Мотордеталь входит в тройку их поставщиков и на протяжении многих лет Мотордеталь удерживает свои позиции, поставляя надежную продукцию хорошего качества . С 1990-х годов Мотордеталь поставляет запчасти для всех двигателей Минского моторного завода.

Встреча Президента Российской Федерации Владимира Путина с генеральным директором ЗАО «Костромской завод автокомпонентов» Сергеем Калашником . В ходе этой встречи они обсудили планы развития компании, ее успешный выход на мировой рынок и ее социальное участие для поддержки региона. Президент пообещал и предоставил госгарантии на инвестиции, привлекаемые для развития компании. В ходе совещания глава государства предложил сузить лимиты предоставления госгарантий субъектам предпринимательства с 5 млрд рублей до 3 млрд рублей, а также рассмотрел вопрос об изменении порядка предоставления госгарантий.

В ходе этой встречи они обсудили планы развития компании, ее успешный выход на мировой рынок и ее социальное участие для поддержки региона. Президент пообещал и предоставил госгарантии на инвестиции, привлекаемые для развития компании. В ходе совещания глава государства предложил сузить лимиты предоставления госгарантий субъектам предпринимательства с 5 млрд рублей до 3 млрд рублей, а также рассмотрел вопрос об изменении порядка предоставления госгарантий.

Компания успешно прошла сертификацию по стандарту ISO/TS 16949:2009 . Этот международный сертификат и техническая спецификация были подготовлены Международным бюро сертификации ISO. Стандарт устанавливает требования к системам менеджмента качества предприятий, занимающихся проектированием, разработкой, производством, монтажом и обслуживанием продукции автомобильной промышленности. Этот документ удостоверяет производственный процесс, качество материала, соблюдение технологии, управление и самое главное — качество готовой продукции.

В этом году «Мотордеталь-Конотоп» сертифицировано по международному стандарту ISO 14001:2004 , устанавливающему требования к системе экологического менеджмента. Требования ISO 14000 являются неотъемлемой частью Схемы экологического менеджмента и аудита (EMAS). Требования сертификации касаются экологического прогресса компаний, соблюдения природоохранного законодательства, отчетности и участия сотрудников.

Компания подписала лицензионное соглашение с мировым гигантом и признанным экспертом в производстве деталей цилиндро-поршневой группы, немецкой компанией KS Kolbenschmidt . По соглашению Мотордеталь стала эксклюзивным лицензиатом в России и получила доступ ко всем технологиям и ноу-хау, применяемым КС при производстве деталей цилиндропоршневой группы. Лицензионное соглашение подписано, поскольку «Мотордеталь» — компания, отвечающая не только технологическим требованиям, но и уровню бизнес-планирования и бизнес-аналитики немецкого двигателестроительного гиганта.

Мотордеталь номинирован на поставку деталей цилиндро-поршневой группы двигателей Renault K4M , устанавливается на новые автомобили Логан и Сандеро. Запущена процедура подготовки производственной линии, сертификации и прохождения аудитов.

В рамках программы совершенствования производства компания обновила литейный цех , заменив его на автоматические литейные линии КОСТАКА-5, оснащенные промышленными роботами KUKA Roboter.

«Мотордеталь» запустила новый литейный цех по производству поршней и новую производственную линию по производству колец для большегрузных двигателей КАМАЗ, ЯМЗ и ММЗ . Также продукция поставлялась комплектующими на европейский рынок.

Алтайский моторный завод (АМЗ) приступил к сборке двигателей с использованием деталей цилиндропоршневой группы Мотордеталь. Мотордеталь начала серийно поставлять все детали: поршни, поршневые пальцы, кольца и гильзы цилиндров.

Одна из крупнейших независимых инвестиционных компаний России АТОН вошла в состав общества . На протяжении многих лет новый инвестор поддерживает рейтинг надежности ААА (максимально возможный рейтинг надежности) по версии Национального рейтингового агентства и долгосрочный и краткосрочный международный рейтинг эмитента в национальной и иностранной валюте B2/NP по версии Moody’s Investors Service.

На протяжении многих лет новый инвестор поддерживает рейтинг надежности ААА (максимально возможный рейтинг надежности) по версии Национального рейтингового агентства и долгосрочный и краткосрочный международный рейтинг эмитента в национальной и иностранной валюте B2/NP по версии Moody’s Investors Service.

Компания «Мотордеталь» вошла в состав Мотордеталь-Конотоп , современного гибкого украинского завода, соответствующего всем стандартам и требованиям европейских заказчиков и крупнейшего завода в Европе, специализирующегося на производстве гильз цилиндров для автомобилей, тракторов, судов, локомотивов и стационарных внутренних двигатели внутреннего сгорания. На предприятии налажен выпуск более 1000 различных гильз цилиндров для любой автомобильной техники, судов и локомотивов диаметром от 50 до 400 мм, длиной от 250 до 1100 мм и массой от 0,5 до 250 кг.

Реорганизовано ЗАО «Костромской завод автокомпонентов» . Создано юридическое лицо — управляющая компания, которая контролирует производство, однако на моторостроительные заводы и рынок запчастей продукция поступает под брендом «Мотордеталь».

На рынок выведен новый бренд — «Мотордеталь-Конотоп» . Анализируя потребности рынка и принимая во внимание быстрое старение автомобилей, компания решила выпустить серию недорогих продуктов. Благодаря использованию стандартных сплавов, отсутствию дополнительных операций механической обработки и применению альтернативных покрытий, компании удалось предложить продукт, зарекомендовавший себя при невысокой стоимости.

Мотордеталь начала поставки деталей цилиндро-поршневой группы крупнейшей американской корпорации Caterpillar Inc. (CAT) , одной из ведущих компаний по производству крупнейшей тяжелой техники в мире. Caterpillar Inc. производит землеройную технику, строительную технику, дизельные двигатели и силовые агрегаты (использующие природный и попутный газ). В состав компании входит более 480 отделов, расположенных в 50 странах мира на 5 континентах.

После испытаний новой линейки продуктов, руководитель проекта АвтоВАЗа дал положительное заключение и одобрил использование продукции Мотордеталь .

Мотордеталь отметила 30-летие поставки ООО «КАМАЗ Дизель » продукции для сборки двигателей КАМАЗ. Как отметил в официальном письме заместитель генерального директора ООО «КАМАЗ Дизель», за этот период «Мотордеталь» выпускала продукцию высочайшего качества и зарекомендовала себя как надежный и стабильный партнер.

Развивая свой потенциал и дилерскую сеть , компания начала поставки под своей торговой маркой воздушных, топливных и масляных фильтров и фильтрующих элементов в дополнение к основной продукции.

Мотордеталь совместно с немецкой компанией GOETZE, одним из мировых лидеров автомобильной промышленности, принадлежащей Federal Mogul, , запустила новую линию по производству поршневых колец . Главной особенностью линии является инновационная система профильного шлифования и процедура предварительной притирки поршневых колец к рабочей поверхности гильзы цилиндра.

В компании внедрена уникальная система защиты подлинности продукции . На фоне вторичного рынка, наполненного контрафактом и подделками, Мотордеталь решила проблему подлинности продукции. Эта система по-прежнему сводит к минимуму возможность покупки деталей низкого качества.

На фоне вторичного рынка, наполненного контрафактом и подделками, Мотордеталь решила проблему подлинности продукции. Эта система по-прежнему сводит к минимуму возможность покупки деталей низкого качества.

Решением руководства ОАО «Ульяновский моторный завод» «Мотордеталь» стала единственным поставщиком отливок гильз цилиндров для двигателей классов Евро-4 и Евро-5 9.0004 . На несколько месяцев ЮМЗ прекратил сотрудничество с другими поставщиками и перешел на 100% сборку двигателей с использованием гильз цилиндров, отлитых костромским заводом.

Мотордеталь модернизировал все циклы производства совместно со специалистами немецкой компании Federal Mogul, которая входит в десятку крупнейших мировых производителей запасных частей.

Компания внедрила новую систему сортировки продукции , которая позволяет подобрать идеальное соотношение параметров всех компонентов комплекта (поршень, кольца, гильза цилиндра и поршневой палец) перед упаковкой. В то же время «Мотордеталь» вывела на рынок цилиндро-поршневой группы абсолютно новый продукт – «Полные комплекты».

Новые серии, такие как «Дальнобой», «ПОН», «АГРО», «Грузовичок», «Специалист», были выведены на рынок и впоследствии стали бестселлерами.

Компания начала серийно поставлять детали цилиндро-поршневой группы британскому производителю дизельных двигателей Perkins Engines для дизель-генераторов, сельскохозяйственной и строительной техники. Более 80 лет Perkins производит бензиновые и дизельные двигатели, считающиеся одними из лучших в мире.

В рамках программы улучшения продукции компания запустила новую линию по нанесению антифрикционных покрытий Molykote и Molydag методом трафаретной печати . Пока не многие производители имеют эту технологию.

ЯМЗ приступил к сборке всех новых двигателей с использованием поршневых колец производства Мотордеталь . Компания покрывает 100% потребности и закрывает собственное производство поршневых колец.

Компания начала серийные поставки деталей цилиндро-поршневой группы компании MTU Friedrichshafen GmbH (подразделение Rolls-Royce) — один из ведущих мировых производителей дизельных двигателей для судов, железнодорожного транспорта, генераторов, промышленного и строительного оборудования.

Компания «Мотордеталь» совместно с инженерами ЯМЗ разработала и внедрила в производство поршни нового (на тот момент) стандарта Евро-3 для 6- и 8-цилиндровых двигателей .

Компания начала серийно поставлять детали цилиндро-поршневой группы компаниям Navistar и International , производитель легендарных американских грузовиков.

Создан бренд «Мотордеталь» . Компания по-прежнему следует потребительским ценностям и сохраняет фирменный стиль. В то же время на рынке появились первые наборы в современной упаковке.

Создана маркетинговая и продуктовая политика компании , позволяющая компании долгие годы быть абсолютным лидером рынка.

Компания прошла сертификацию по ISO:9001 международный стандарт качества, устанавливающий требования к системам менеджмента качества компаний и предприятий.

Компания заключила рамочное соглашение с Federal Mogul . «Мотордеталь» получила и внедрила в производство новые технологии иностранной компании.

Начаты поставки гильз цилиндров для грузовиков IVECO, Mercedes-Benz, MAN, VOLVO, Renault, Scania и др. на рынки Европы и США .

Принята концепция развития завода . Создана дилерская сеть в России и странах ближнего зарубежья (около 100 дилеров).

Компания утвердила план приватизации и стала акционерным обществом . Компании удалось увеличить производственные мощности, задействовав дополнительные участки обработки гильз цилиндров.

Освоено производство комплектов цилиндро-поршневой группы для двигателестроительных заводов, поставляющих продукцию АПК, в том числе ОАО «Алтайдизель» (г. Барнаул, Россия), ОАО «Рыбинские моторы» (г. Рыбинск, Россия) и ПО «Минский моторный завод». (Минск, Беларусь).

Запущен новый цех по производству поршневых колец для двигателей БелАЗ и УралАЗ.

Мотордеталь разработала и реализовала мероприятия по переходу на полный хозрасчет и хозрасчет . Предприятие остановило строительство и приступило к перевооружению.

Предприятие остановило строительство и приступило к перевооружению.

Компания запустила российскую ротационную установку для литья под давлением гильз цилиндров на третьей линии литейного цеха.

На территории завода открыто новое поршневое литье.

Мотордеталь наладила отливку гильз цилиндров из ВЧШГ.

Объем выпускаемой продукции увеличился в 7 раз по сравнению с 1976 годом. Доля готовой продукции составила 44% от общего объема деталей цилиндро-поршневой группы в целом по стране.

Завод активно участвовал в общественной жизни города:

— 47,3 тыс. кв.м жилых домов,

— общежитие, в котором могут разместиться 640 человек,

— построены два детских сада.

Январь – завод начал выпуск основной продукции – заготовки поршневого пальца для Ульяновского моторного завода .

Июль — г. Изготовлена миллионная заготовка поршневого пальца .

Октябрь — выпущена первая серийная партия готовых поршневых пальцев , а 9 ноября0003 г. изготовлены первые поршни на автоматической линии для Заволжского моторного завода .

изготовлены первые поршни на автоматической линии для Заволжского моторного завода .

Запущен второй пусковой комплекс . В его состав входили литейный цех гильз цилиндров мощностью 45 тысяч тонн чугунного литья в год, энергоблок с градирней, трансформатором собственных нужд, водопроводно-канализационная сеть, автомобильные дороги, железная дорога и т. д. Это был первый время расплавили чугун и отлили гильзу цилиндра КамАЗ-740.

Производство готовой продукции на заводе достигло 14 млн 367 тыс. шт., из них две трети составляют детали цилиндро-поршневой группы.

В компании внедрено 24 стандарта для комплексной системы управления качеством продукции.

Подписан приказ об учреждении управления заводом в Костроме , построенным для производства гильз цилиндров, поршней и поршневых пальцев (в соответствии с Постановлением ЦК КПСС и Совета Министров СССР №416). от 10 мая 1967).

Начато строительство новых производственных объектов.

Динамика поршневой группы: подход к моделированию снижения трения

Более строгие требования к нормам выбросов, экономии топлива и производительности требуют оптимизации двигателей внутреннего сгорания в отношении их потерь на трение и износа. Различные исследования показывают, что поршневая группа, состоящая из юбки и колец поршня, гильзы цилиндра и шатунных подшипников, вносит основной вклад в общие потери на трение. Хотя ICE существует уже более века и было внесено множество улучшений, его эффективность все еще можно повысить, и инструменты моделирования, такие как GT-SUITE, стали основным инструментом для достижения этих целей. Этот блог иллюстрирует рабочий процесс, как прогнозирующая модель трения для сборки поршневой группы может быть детально настроена с помощью GT-SUITE, и как результаты коррелируют с измерениями. Встроенный оптимизатор конструкции и инструмент DOE (дизайн экспериментов) можно использовать для минимизации потерь на трение, обеспечивая при этом смазку всех задействованных деталей.

Описанный подход позволяет не только решать общие проблемы для обычных транспортных средств, например, улучшать стратегии прогрева, чтобы не выходить за пределы выбросов, и снижать расход топлива и масла. Но особенно улавливаются и довольно новые эффекты, связанные с увеличением количества электрифицированных силовых агрегатов. Чтобы назвать некоторые из них, можно ответить на такие вопросы, как такие меры, как стоп-старт и чисто электрический привод на большие расстояния, влияют на трение в двигателе.

Настройка моделиПрограммный пакет GT-SUITE предлагает управляемый CAD процесс получения модели на основе 3D-CAD геометрии системы. Все геометрические и массовые свойства будут автоматически перенесены в модель после назначения соответствующего материала (рис. 1).

Рис. 1. Разрезанная модель коленчатого вала в CAD (слева) и ее часть, преобразованная в GT-ISE (справа) в следующих разделах основное внимание будет уделено некоторым деталям, влияющим на трение, и тому, как GT-SUITE учитывает их свойства:

- Определение поршневого кольца

- Профиль юбки поршня и деформация стенки цилиндра

- Смазочные свойства и шероховатость поверхности

- Давление в цилиндре (профиль): в зависимости от смоделированного состояния (зажигание или двигатель)

Поршневые кольца Объекты используются для представления каждого отдельного кольца в пакете колец. Детальное моделирование включает расчет радиальных и крутильных движений кольца под действием натяжения кольца, давления на грунт и противодействия гидродинамическим силам и силам неровностей на рабочей поверхности кольца. Поршневые кольца могут быть включены в более полную модель с продувкой картерных газов с GT-POWER для оценки эффективности уплотнения и вентиляции картера. В контексте прогнозирования трения эта физика упрощается, и вместо этого в качестве граничного условия для канавки компрессионного кольца применяется давление в цилиндре, которое масштабируется и применяется к грязесъемному кольцу с использованием наших предложенных значений. Этот уровень точности модели может точно предсказать физику трения и ее влияние на крутящий момент Cranktrain. Форма поршневого кольца может быть представлена различными геометрическими подходами. Они показаны на рис. 2 с симметричными профилями для верхней (со стороны цилиндра) и нижней (со стороны картера) частей.

Детальное моделирование включает расчет радиальных и крутильных движений кольца под действием натяжения кольца, давления на грунт и противодействия гидродинамическим силам и силам неровностей на рабочей поверхности кольца. Поршневые кольца могут быть включены в более полную модель с продувкой картерных газов с GT-POWER для оценки эффективности уплотнения и вентиляции картера. В контексте прогнозирования трения эта физика упрощается, и вместо этого в качестве граничного условия для канавки компрессионного кольца применяется давление в цилиндре, которое масштабируется и применяется к грязесъемному кольцу с использованием наших предложенных значений. Этот уровень точности модели может точно предсказать физику трения и ее влияние на крутящий момент Cranktrain. Форма поршневого кольца может быть представлена различными геометрическими подходами. Они показаны на рис. 2 с симметричными профилями для верхней (со стороны цилиндра) и нижней (со стороны картера) частей.

Рис. 2: Симметричные параболические, дугообразные, эллиптические и линейные кольцевые профили. Парабола и дуга окружности сходятся вместе по мере уменьшения глубины профиля.

Парабола и дуга окружности сходятся вместе по мере уменьшения глубины профиля.

В случае, если фактическая форма кольца отличается от показанной выше, GT предлагает полную гибкость в разрешении пользовательского профиля. Необходимые входные данные будут получены путем указания свойств материала и массы, а также текстуры и шероховатости поверхности.

Другим основным источником трения является Юбка поршня со стенкой цилиндра. Чтобы учесть вторичное движение поршня (боковое движение и эффекты опрокидывания), профиль юбки будет описан в терминах осевого и овального профилей (рис. 3). Также можно учитывать термическую деформацию.

Рис. 3. Схематическое изображение осевого и овального профилей юбки поршня (слева) и кривая радиальной деформации стенки цилиндра

Другая сторона интерфейса определяется стенкой цилиндра. Расчетные зазоры, обеспечивающие идеальное движение поршня внутри цилиндра, можно рассматривать как функцию окружного угла и осевого положения. Кроме того, может быть учтена деформированная форма отверстия в результате теплового расширения и механического зажима болта (рис. 3). Эта информация вместе с шероховатостью поверхности используется для определения вязкости масляной пленки на поверхности кольца и юбке, а также соответствия диаметра кольца кольцу, которые влияют на расчеты масляной пленки и трения.

Кроме того, может быть учтена деформированная форма отверстия в результате теплового расширения и механического зажима болта (рис. 3). Эта информация вместе с шероховатостью поверхности используется для определения вязкости масляной пленки на поверхности кольца и юбке, а также соответствия диаметра кольца кольцу, которые влияют на расчеты масляной пленки и трения.

Это подводит нас к смазке , которую необходимо определить для данного расчета. GT-SUITE предлагает широкий выбор различных масел, доступных в стандартной библиотеке, поставляемой с установкой. Если пользователь не находит конкретный смазочный материал, его легко определить как новый эталонный объект в модели. Модели трибологии в GT-SUITE рассматривают вязкость как функцию температуры, давления и скорости сдвига, чтобы правильно охарактеризовать широкий спектр смесей масел, используемых в промышленности.

Температура масляной пленки рассчитывается путем усреднения температуры юбки поршня (предполагается, что она однородна) и профиля температуры канала в зависимости от осевого положения.

Неньютоновское истончение при сдвиге можно смоделировать с помощью различных методов, подобных Карро, каждый из которых подчиняется степенному закону. После предоставления GT-SUITE данных вязкости как функции температуры и скорости деформации сдвига, GT-SUITE будет соответствовать вязкости при высоком сдвиге, характеристическому времени и показателям степени m/p. Первые два являются физическими функциями температуры.

Зависимость от давления может быть определена явным образом с помощью карт зависимости вязкости от давления/температуры или с использованием показателей Баруса или Роландса.

Рис. 4: Характеристики разбавления и эффекта давления-вязкости

Во время выполнения эффекты разбавления и давления применяются на лету с использованием средней скорости сдвига и давления пленки. Усреднение выполняется с использованием среднего геометрического для каждой площадки, а поиск выполняется на каждом временном шаге.

Ниже показаны классические кривые Стрибека для поршневой группы, показанные для 3 весов масла в типичном сценарии запуска – адиабатический цилиндр, без воспламенения. В общем, увеличение вязкости позволяет поверхностям легче избежать неровной нагрузки (переход от смешанной смазки к гидродинамической), но влечет за собой увеличение гидродинамического трения при сдвиге.

В общем, увеличение вязкости позволяет поверхностям легче избежать неровной нагрузки (переход от смешанной смазки к гидродинамической), но влечет за собой увеличение гидродинамического трения при сдвиге.

Рис. 5: Классические кривые Стрибека для трех весов масла

Поскольку качество обработки поверхности является еще одним важным фактором, влияющим на протяженность масляной пленки и, следовательно, на характеристики трения, пользователь может выбирать различные способы определения сетки неровностей. Наряду с предопределенными поверхностями в библиотеке GT и возможностью ввода измеренных данных профилометра, которые GT-SUITE использует для извлечения соответствующих параметров для характеристики поверхности, новая функция также позволяет исследовать различные закономерности и исследовать их влияние на расширение масляной пленки. Демонстрацию такой схемы осевого профиля юбки поршня можно увидеть на рис. 6.9.0006

Рис. 6: Возможные формы поверхности и их влияние на силу трения юбки поршня

И последнее, но не менее важное: для точного прогноза следует определить кривые давления в цилиндре. Обычный подход заключается либо в использовании измеренных профилей, либо в их создании с использованием модели характеристик двигателя (интеграция модели GT-POWER с прогнозирующей моделью трения).

Обычный подход заключается либо в использовании измеренных профилей, либо в их создании с использованием модели характеристик двигателя (интеграция модели GT-POWER с прогнозирующей моделью трения).

Результаты

Стандартная процедура для выполнения этой симуляции заключается в выполнении нескольких симуляций в установившемся режиме для всего диапазона рабочих скоростей двигателя, увеличивая скорость двигателя от холостого хода небольшими приращениями до максимальной скорости. Время выполнения этих моделей обычно составляет несколько минут, что делает их привлекательными для использования в крупных DOE и/или оптимизациях.

Инструмент постобработки GT-SUITE GT-POST позволяет анализировать и настраивать результаты моделирования всеми способами. Обобщающие графики, такие как сложенный график ниже, можно визуализировать, а также потери на трение отдельных компонентов. На рис. 5 вклад отдельного комбайна в обеспечение общего трения для всего диапазона оборотов двигателя сравнивается с измеренными данными испытаний на разборку. Вклад поршень-цилиндр (кольцо и юбка) является доминирующим для большинства рабочих точек и подчеркивает важность более подробного исследования этой границы раздела.

Вклад поршень-цилиндр (кольцо и юбка) является доминирующим для большинства рабочих точек и подчеркивает важность более подробного исследования этой границы раздела.

Рис. 7: Суммарный график, показывающий общее давление трения в сравнении с данными испытаний на разборку

На рис. 5 показана сила трения для верхнего кольца при различных оборотах двигателя и при различных давлениях в цилиндрах. Можно видеть, что решение ГТ способно довольно точно отслеживать измеренные силы плавучего хвостовика. Помимо этих результатов, детальное движение поршневого кольца, а также контактное поведение со стороны цилиндра (гидродинамическое и шероховатое) могут быть исследованы и при необходимости улучшены.

Рис. 8. Сила трения верхнего поршневого кольца в сравнении с измеренными данными системы с плавающей гильзой (фиксированная частота вращения двигателя) на рис. 6. Для этой конкретной компоновки и условий эксплуатации контакт с неровностями на контактной поверхности отсутствует. Это означает, что все силы в поперечном направлении воспринимаются масляной пленкой, что обеспечивает здесь достаточный смазанный контакт. Кроме того, сила трения выше при движении вверх, чем при движении вниз. Причиной может быть смещение поршневого пальца, чтобы уменьшить вторичное движение при ходе вниз, которое обычно вызывает более высокие силы трения.

Это означает, что все силы в поперечном направлении воспринимаются масляной пленкой, что обеспечивает здесь достаточный смазанный контакт. Кроме того, сила трения выше при движении вверх, чем при движении вниз. Причиной может быть смещение поршневого пальца, чтобы уменьшить вторичное движение при ходе вниз, которое обычно вызывает более высокие силы трения.

Рисунок 9: Трение между юбкой поршня и цилиндром Потеря мощности за один полный цикл двигателя, разделенная на гидродинамическую и неровную, а также большую и второстепенную долю боковой тяги

быть визуализированы в 2D и 3D графиках или даже в анимации. На рис. 8 показана одна из этих анимаций для интерфейса юбки поршня и цилиндра, а давление пленки жидкости выделено цветом в соответствии с его величиной. Этот развернутый вид и анимация дают пользователю возможность обнаружить любое необычное поведение в важном расширении масляной пленки и могут дать идеи для областей, в которых может потребоваться улучшение конструкции.

Рисунок 10: Анимация контакта юбки поршня с цилиндром и давлением масляной пленки в течение одного цикла двигателя

Заключение и перспективыGT-SUITE предлагает комплексное решение для моделирования фрикционных характеристик двигателей внутреннего сгорания. Особенности заключаются в том, что решение:

- Прогнозное: базовые модели (например, модели масляной пленки, кривая Стрибека и т. д.) в сочетании с подробными входными данными позволяют получать быстрые и точные результаты для повседневного использования в сфере проектирования. отключение и оптимизационные исследования.

- Утверждено: подход и методология были проверены с несколькими промышленными партнерами, которые были реализованы группой специалистов по разработке и применению GT.

- Интегрированный: интеграция различных подсистем (например, кривошип, клапанный механизм, привод ГРМ и т. д.) и различных физических областей (например, модель производительности двигателя, контур смазки и т.