4. Конструкция коленчатого вала

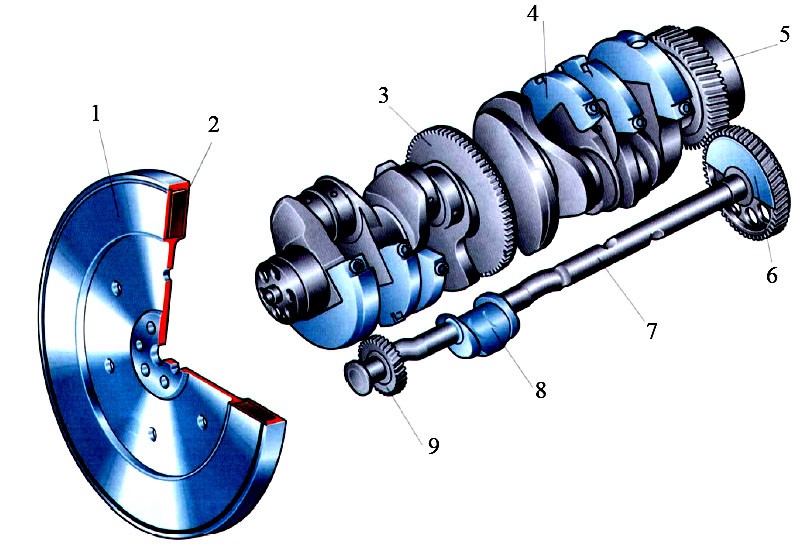

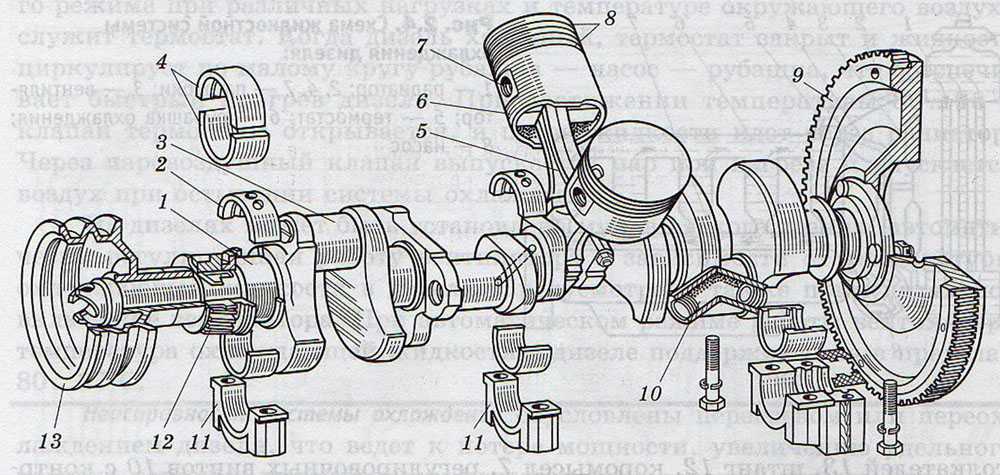

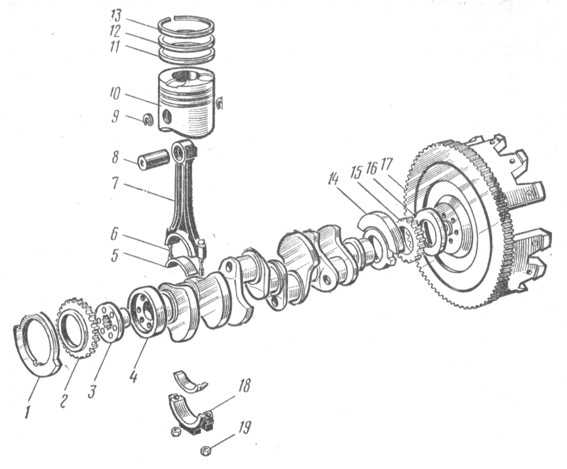

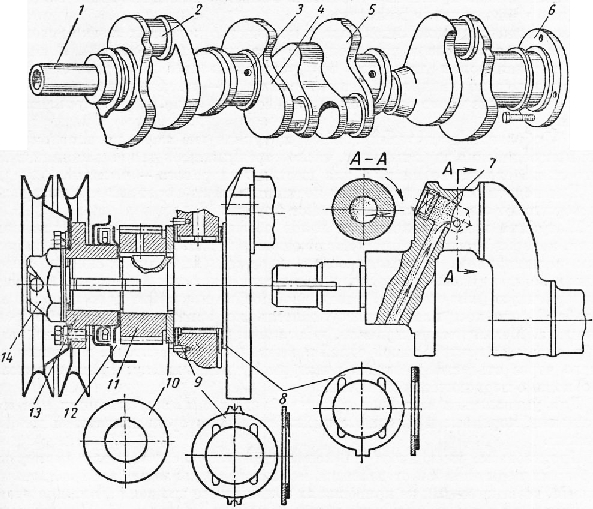

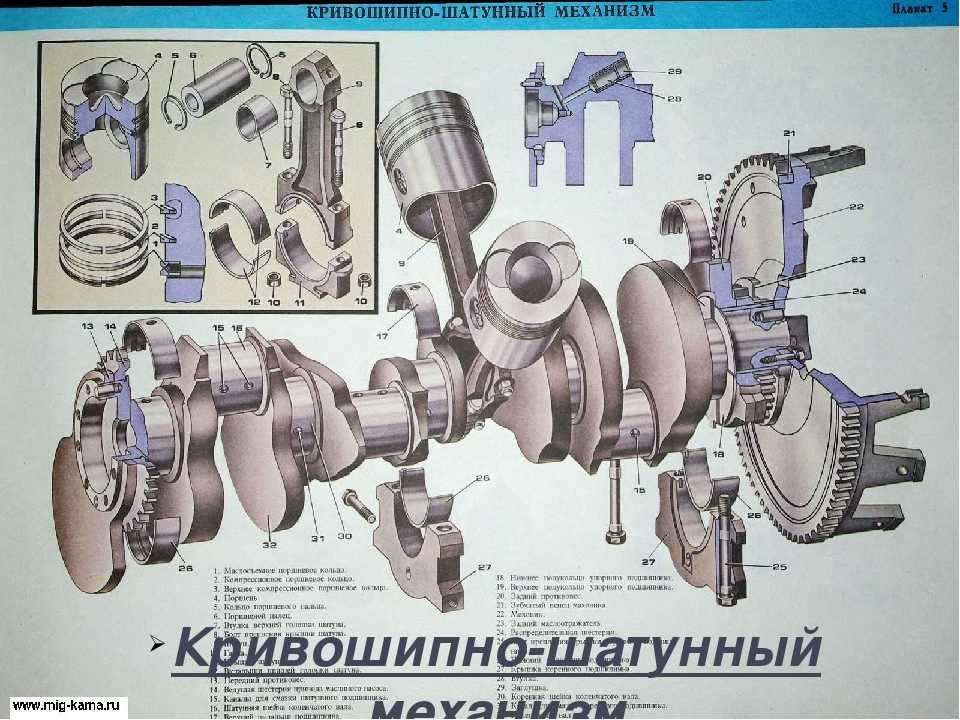

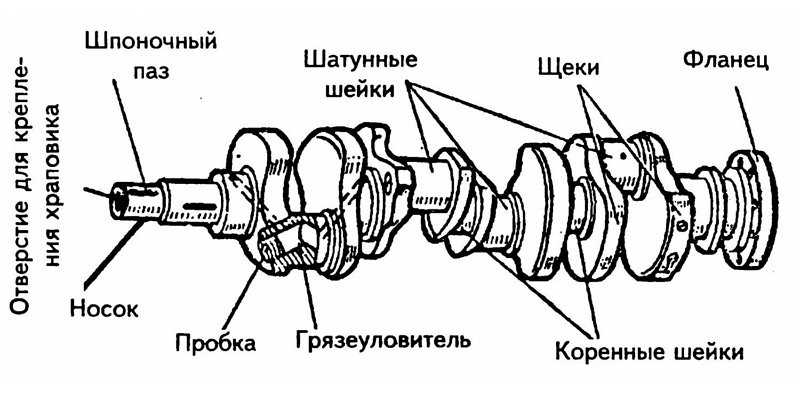

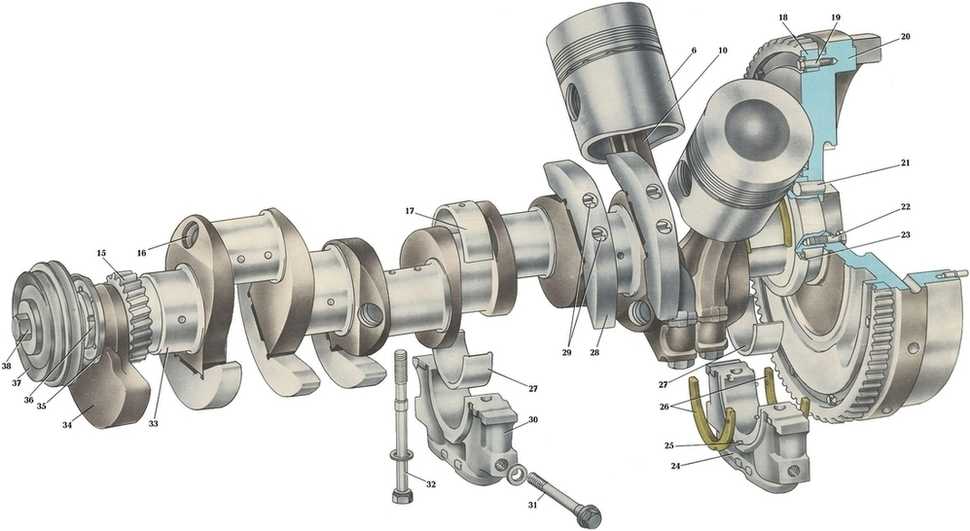

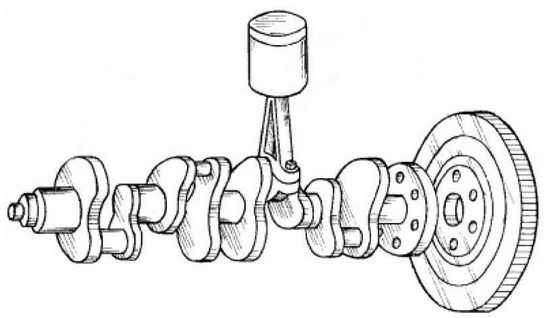

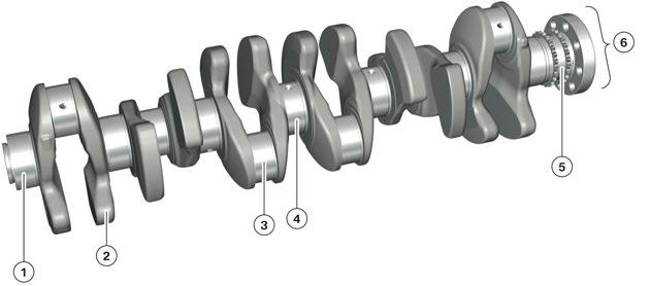

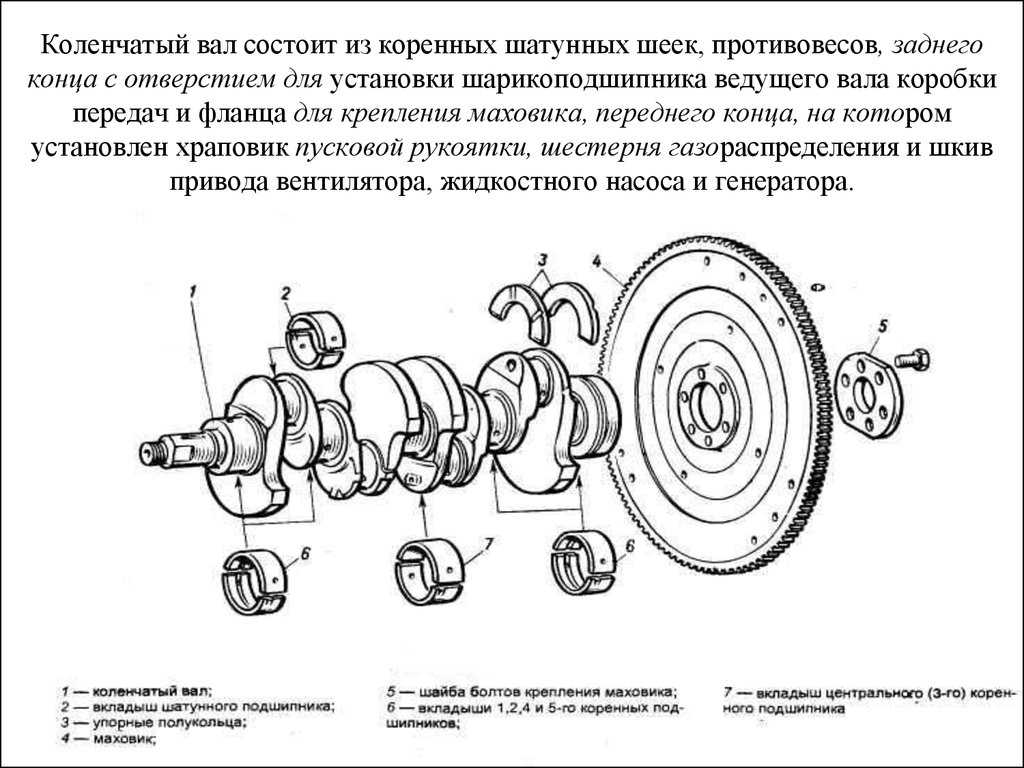

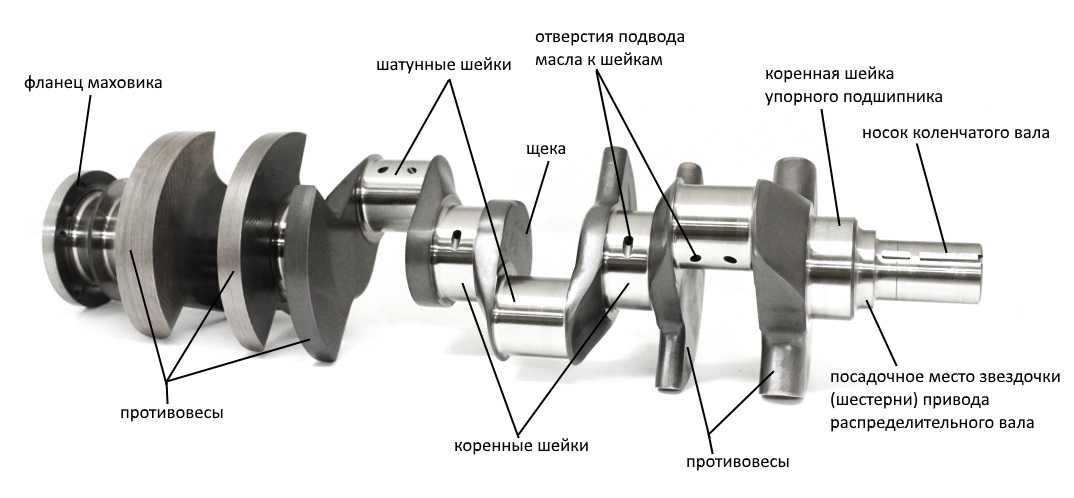

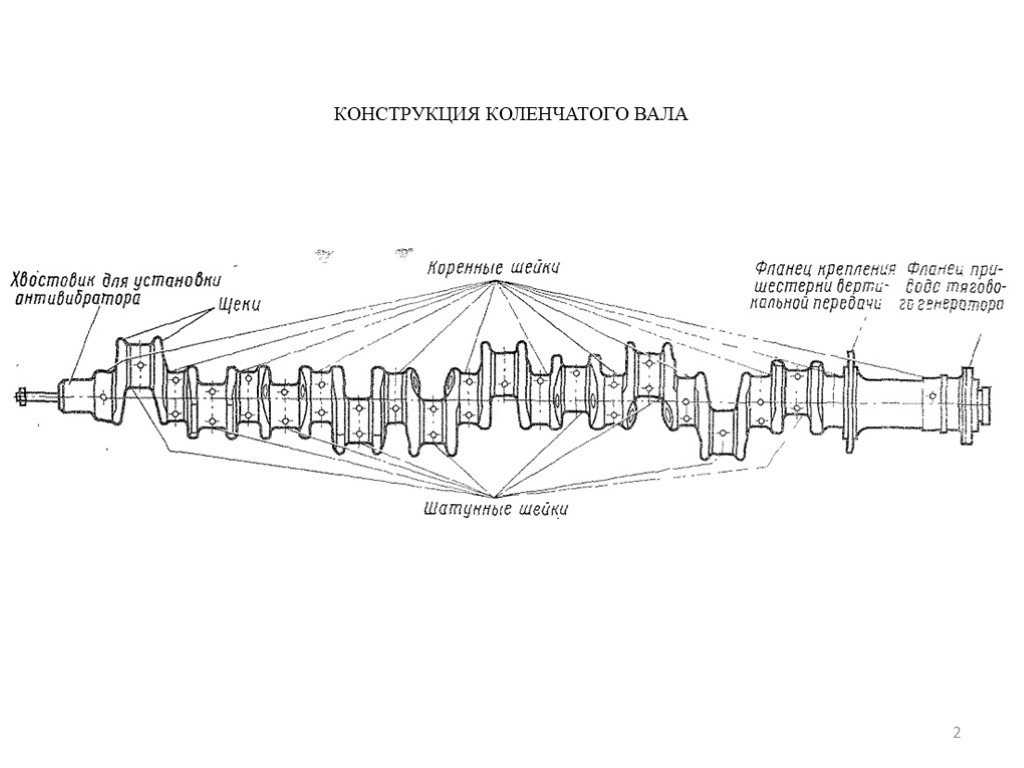

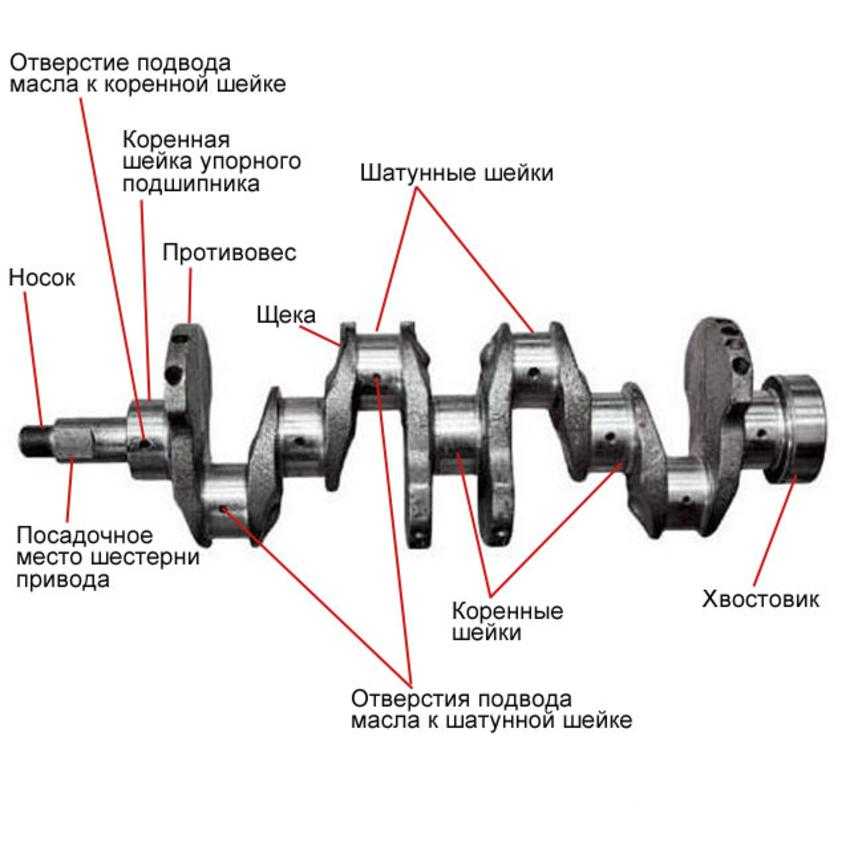

Коленчатый вал состоит из кривошипов, ориентированных относительно друг друга в пространстве, носка 5 (рис. 10.11) и хвостовика 1.

Кривошип формируется из двух коренных шеек 4, шатунной шейки 2 и элементов соединяющих их, называемых щеками 3.

Приоритет требований при выборе пространственной схемы расположения кривошипов коленчатого вала, от которого в решающей степени зависят уравновешенность двигателя, равномерность его хода, параметры крутильных колебаний, следующий: равномерное чередование рабочих ходов и рациональный порядок работы двигателя; внешняя уравновешенность двигателя по силам инерции и моментам от них; внутренняя уравновешенность двигателя.

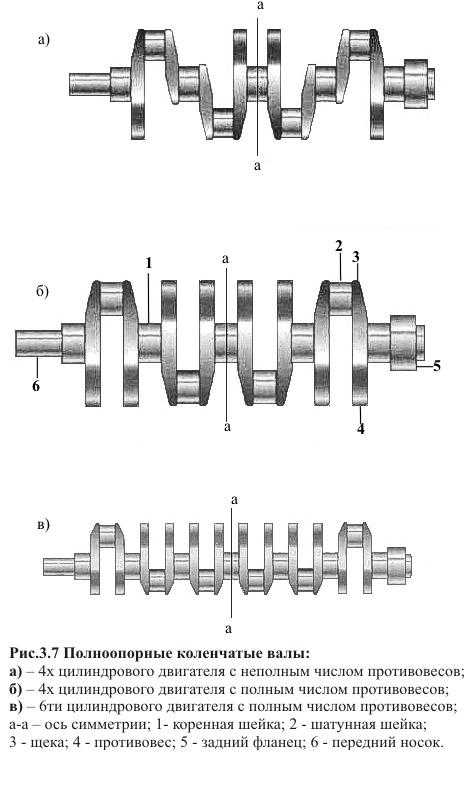

Коленчатые валы могут быть монолитными или составными.

Коленчатые

валы современных двигателей в основном

изготовляют полноопорными, когда

число коренных шеек на единицу больше

числа кривошипов.

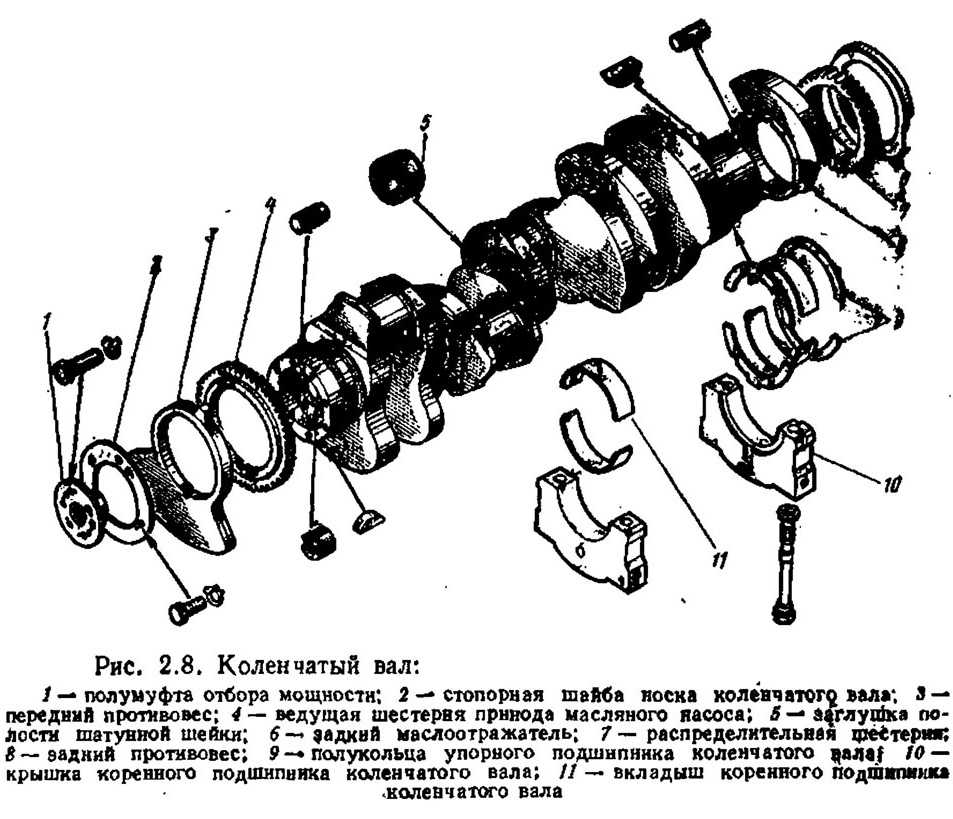

Рис. 10.11. Коленчатый вал: а – стальной; б – чугунный; 1 – хвостик; 2 – шатунная шейка; 3 – щека; 4 – коренная шейка; 5 – носок.

В ряде V-образных двигателей для обеспечения равномерного чередования рабочих ходов шатунные шейки одноименных цилиндров левого и правого рядов делают со сдвигом друг относительно друга на угол δ.

Коренные шейки нагружаются в основном крутящим моментом. На шатунные шейки действуют одновременно переменные крутящие и изгибающие моменты, экстремальные значения которых не совпадают по времени.

Применение в коленчатых валах современных двигателей коренных и шатунных шеек больших диаметров приводят к тому, что их сечения перекрывают друг друга в плане. Это повышает изгибную жесткость коленчатого вала.

Для

уменьшения массы вала и подачи масла к

подшипникам внутри шеек и щек вала

выполняют систему каналов, полостей и

отверстий.

Подвод масла к коренным подшипникам осуществляется от главной масляной магистрали в их малонагруженную зону, а к шатунным подшипникам — по просверленным отверстиям в щеках и по радиальным отверстиям в шатунной шейке.

Щеки вала имеют эллиптическую, прямоугольную или круглую форму. Ее выбирают исходя из максимально рационального использования металла без снижения прочности вала.

Щеки подвергаются изгибу в двух плоскостях, растяжению и сжатию, а также кручению. Они являются наиболее сложно нагруженными элементами коленчатого вала, а наибольшие концентрации напряжений отмечаются в галтелях.

Для

снижения концентрации изгибных

напряжений места перехода от щек к

шейкам выполняют в виде галтелей по

двум или трем радиусам или с поднутрением

в щеку, что обеспечивает максимально

возможную длину опорной длины шейки.

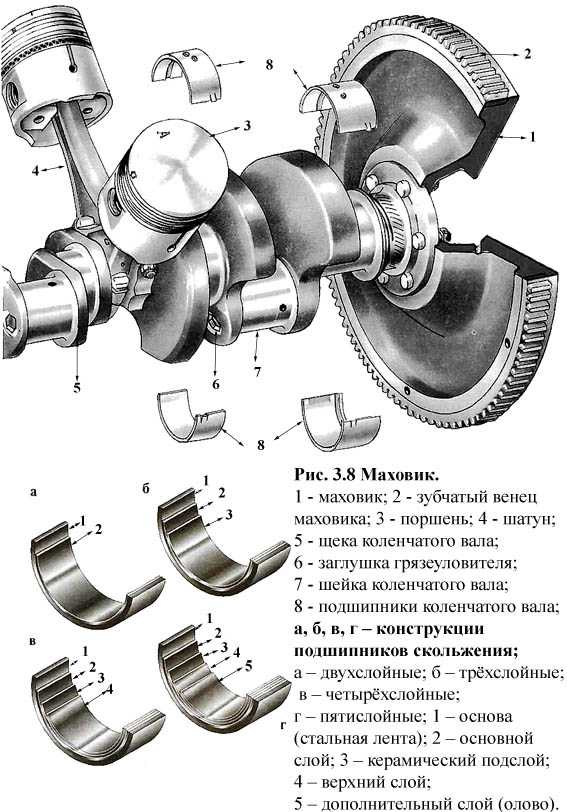

В процессе работы коленчатый вал подвергается воздействию значительных осевых усилий, возникающих из-за изменения ориентации транспортного средства и двигателя относительно горизонта в результате ускорения и замедления транспортного средства, работы на валу косозубых шестерен и при выключении сцепления. Осевая фиксация вала по одной шейке относительно картера обеспечивается упорными кольцами, буртами вкладышей или упорным подшипником (рис. 10.12) при осевых зазорах 0,05…0,15 мм. Упорные кольца изготовляют из бронзы, стали или металлокерамики и фиксируют от проворачивания штифтами. Для снижения потерь на трение стальные кольца и упорные бурты вкладышей заливают антифрикционным сплавом.

б

Рис. 10.12. Осевая фиксация коленчатого вала: а — вкладышами с буртиками; б — упорными кольцами; в — упорным шарико-подшипником

Коленчатые

валы штампуют из стали или отливают из

специальных чугунов. Для штампованных

валов применяют стали 45, 45Х, 40ХФА, 42ХМФА,

18Х2Н4ВА (рис. 10.11, а).

Для штампованных

валов применяют стали 45, 45Х, 40ХФА, 42ХМФА,

18Х2Н4ВА (рис. 10.11, а).

Коленчатые валы двигателей с искровым зажиганием отливают из высокопрочного чугуна (рис. 10.11, б). Они имеют меньшую стоимость, небольшие припуски на механическую обработку, в них можно придать более рациональную форму внутренним полостям шеек щек и обеспечить повышение усталостной прочности. Однако предел выносливости чугуна на изгиб существенно ниже, чем стали, поэтому такие валы редко применяются в дизелях.

Дефекты коленчатого вала определяют его прочность, надежность работы КШМ и всего двигателя.

Несоосность коренных опор блока и биение коренных шеек вала возникают в результате технологических отклонений или неравномерности износа в процессе эксплуатации, а также из-за динамических деформаций опор картера и шеек. Эти дефекты могут проявиться в виде эксцентриситета осей и разности их углов.

На

прочность коленчатого вала влияет

несоосность коренных опор.

Несоосность коренных опор блока в пределах технических условий может уменьшить запас прочности вала на 10 %, а при эксцентриситете 0,1 …0,15 мм запас прочности резко уменьшается (на 30…50%).

Неравномерный износ пары шейка вала —подшипник или неравномерности износа подшипников на 0,05…0,06 мм могут вызвать поломку коленчатого вала.

Разрушение и проворачивание подшипников возникает в результате технологических дефектов, а также при повышенных механических и тепловых нагрузках из-за нарушения условий эксплуатации двигателя.

Усталостные поломки коленчатого вала в местах перехода щек в шейку при повышенной концентрации напряжений возможны из-за технологических дефектов и высоких механических нагрузок.

Прочность

коленчатого вала зависит от размеров и формы отдельных

элементов вала, наличия концентраторов

напряжения на переходах в галтелях и

кромках масляных каналов, характеристик

прочности материала, конструктивных и

технологических методов упрочнения,

использованных при изготовлении вала,

наличия и ориентации внутренних

упорядоченных структур, расположения

волокон, зависящих от способа изготовления

коленчатого вала.

Конструктивными мероприятиями по упрочнению вала являются: обеспечение перекрытия коренных и шатунных шеек; увеличение радиуса галтели или выполнение многорадиусной галтели при неизменной опорной длине подшипника; увеличение толщины и ширины щеки вала; формирование бочкообразной формы полостей в шейках; расположение маслоподводящего канала в шатунной шейке под углом 90°.

Технологические мероприятия по упрочнению вала следующие: закалка шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском; пластическая деформация галтелей обкаткой роликами при использовании среднеуглеродистых сталей и при закалке ТВЧ; азотирование шеек и галтелей вала.

Азотирование

повышает усталостную прочность вала в

1,5… 2 раза, а износостойкость шеек

увеличивается более чем на 20%. Однако

при этом растет трудоемкость изготовления,

повышается вероятность коробления

валов, а при ремонте ограничиваются

возможности их шлифования.

Коленвал – это что? Устройство, назначение, принцип работы

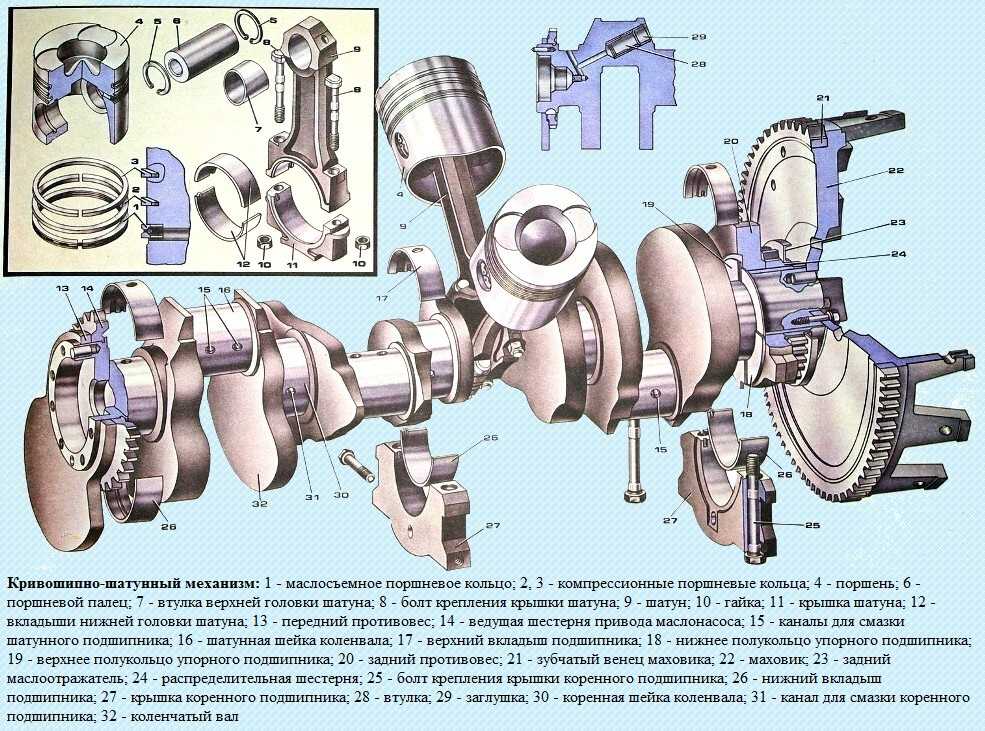

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

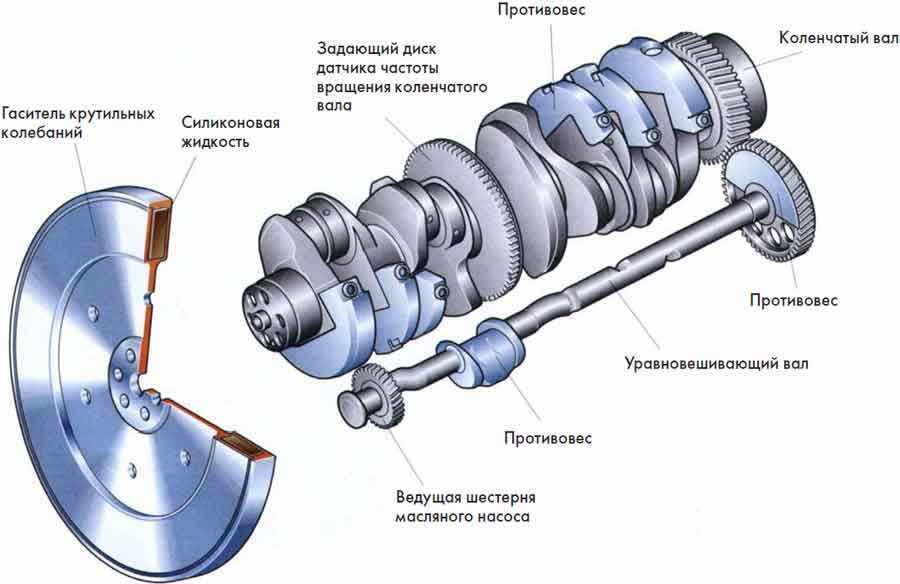

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора. Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата.

В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата.

Вспомогательные механизмы

Итак, зная, для чего предназначен коленвал двигателя и какие силы воздействуют на него во время работы, можно понять, почему сопряжения между щеками и шатунными шейками немного закруглены. Это позволяет предотвратить преждевременные разрушения. Между щек расположена шатунная рейка. Механики, которые обслуживают двигатели, называют ее «коленом». Она предназначена для того, чтобы обеспечивалось равномерное воспламенение, чтобы работа двигателя была максимально уравновешенной, чтобы на вал действовали минимальные крутильные и изгибающие силы. Коленвал это – деталь, работающая при высоких оборотах. Вращение шатунов и самого вала на опорах обеспечивается за счет подшипников скольжения. Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма. Если учесть, сколько деталей должны слаженно и четко работать в одном механизме, нетрудно сказать, что в процессе производства коленчатый вал тщательно балансируется. Но иногда удается обнаружить и разбалансируемые детали. В продажу такие изделия не поступают.

Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма. Если учесть, сколько деталей должны слаженно и четко работать в одном механизме, нетрудно сказать, что в процессе производства коленчатый вал тщательно балансируется. Но иногда удается обнаружить и разбалансируемые детали. В продажу такие изделия не поступают.

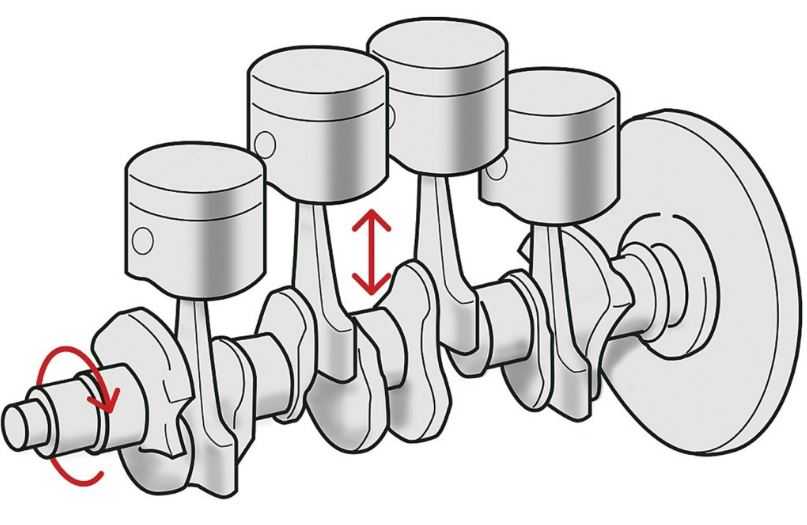

Работа коленчатого вала изнутри

Принцип работы в целом простой. Когда поршень максимально удален, щеки и шатун коленчатого вала выстраиваются в одну линию. В этот момент в камерах сгорания воспламеняется топливо и выделяются газы, которые двигают поршень к коленчатому валу. С поршнем движется и шатун, головка которого проворачивает коленчатый вал. Когда последний развернется, шейка шатуна движется вверх и с ней перемещается поршень.

Система смазки

Важную роль играет смазка. Коленвал – это деталь вращения, а значит, он будет испытывать трение. От общей смазочной магистрали к опорам шеек обеспечен подвод смазки. Затем по каналам в щеках масло попадется и к шейкам шатунов. Смазка значительно повышает износостойкость всех деталей вала.

Затем по каналам в щеках масло попадется и к шейкам шатунов. Смазка значительно повышает износостойкость всех деталей вала.

Неисправности

В силу высоких нагрузок данный механизм выходит из строя. Среди типовых неисправностей можно выделить ускоренный износ шеек. Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек. Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей. Еще одна типовая неисправность – отклонение шеек от их заводского размера. Но это более естественный процесс, чем все остальные. Нужно учитывать, что размеры коленвала имеют допуск не более 0,02 миллиметров. Любое несоответствие устраняется проточкой на специализированном оборудовании.

Как выполнить замену?

Конечно, при некоторых видах неисправностей можно обойтись ремонтом – шлифовкой либо проточкой. Но иногда восстановить вал не получается. В таком случае можно заменить старый механизм на новый. Кстати, в двигателе это наиболее дорогая составляющая. Особенно в дизельных силовых агрегатах.Прежде чем будет выполнена замена коленвала, проверяются осевые люфты. Это упростит подбор осевых вкладышей. Необходимо найти метки на вкладыше и блоке цилиндров. Они указывают направление установки крышек коренных подшипников. Все детали, которые мешают демонтировать вал, необходимо также снять. В руководствах по ремонту процесс демонтажа описывается по-разному, так как есть 8-ми и 16-клапанные двигатели, с рядной или V-образной системой расположения цилиндров. Затем необходимо установить новый коленчатый вал на место старого – нужно строго соблюдать инструкции производителя автомобиля и не перепутать положение коленвала. Ввиду высокой ответственности все работы нужно производить в специализированном сервисе.

Итак, мы выяснили устройство, назначение и принцип работы коленчатого вала автомобиля.

Коленвал — основа поршневого двигателя

Больше интересных новостей на наших страницах в социальных сетях

В статье:

- Назначение

- Конструкция

- Производство

- Какие проблемы могут возникнуть с коленвалом

- Выбор, замена, ремонт

Про коленвал слышали, конечно, все. Но, вероятно, не каждый автолюбитель четко представляет себе, что это такое и для чего он нужен. А некоторые даже толком не знают, как он выглядит и где находится. Между тем это важнейшая деталь, без которой невозможна нормальная работа поршневого двигателя внутреннего сгорания (ДВС).

Деталь эта, нужно заметить, довольно тяжелая и дорогостоящая, а ее замена — дело весьма хлопотное. Поэтому инженеры не оставляют попыток создать альтернативные облегченные ДВС, в которых можно было бы обойтись без коленвала. Однако существующие варианты, например, двигатель Фролова, еще слишком сырые, поэтому о реальном использовании подобного агрегата говорить пока очень рано.

Поэтому инженеры не оставляют попыток создать альтернативные облегченные ДВС, в которых можно было бы обойтись без коленвала. Однако существующие варианты, например, двигатель Фролова, еще слишком сырые, поэтому о реальном использовании подобного агрегата говорить пока очень рано.

Назначение

Коленчатый вал является составной частью ключевого узла ДВС — кривошипно-шатунного механизма (КШМ). В состав механизма входят также шатуны и детали цилиндро-поршневой группы.

При сгорании воздушно-топливной смеси в цилиндре двигателя образуется сильно сжатый газ, который в фазе рабочего хода выталкивает поршень к нижней мертвой точке.

Шатун одним концом при помощи поршневого пальца соединен с поршнем, а другим — с шатунной шейкой коленвала. Возможность соединения с шейкой обеспечивает съемная деталь шатуна, именуемая крышкой. Так как шатунная шейка смещена относительно продольной оси вала, то, когда шатун толкает ее, вал поворачивается. Получается нечто напоминающее вращение ногами педалей велосипеда. Таким образом возвратно-поступательные движения поршней преобразуется во вращение коленвала.

Получается нечто напоминающее вращение ногами педалей велосипеда. Таким образом возвратно-поступательные движения поршней преобразуется во вращение коленвала.

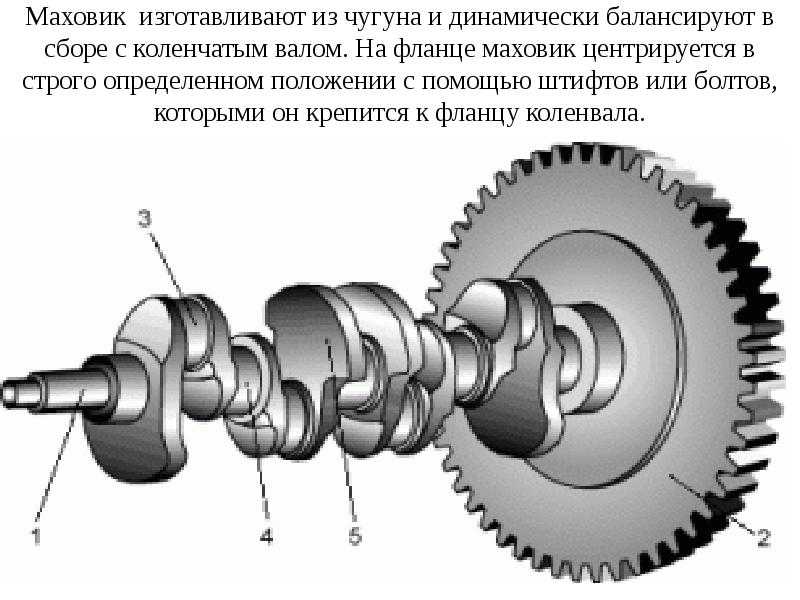

На одном из концов коленчатого вала — хвостовике — монтируется маховик, к которому прижимается диск сцепления. Через него вращательный момент передается первичному валу коробки передач и далее через трансмиссию — на колеса. Кроме того, массивный маховик за счет своей инерционности обеспечивает равномерность вращения коленвала в промежутках между рабочими тактами поршней.

На другом конце вала — его называют носок — размещают шестерню для ремня ГРМ, посредством которого вращение передается распредвалу, а тот, в свою очередь, управляет работой газораспределительного механизма. Этот же привод во многих случаях запускает еще и водяную помпу. Здесь же обычно находятся шкивы привода вспомогательных агрегатов — насоса ГУР (гидроусилителя руля), генератора, кондиционера.

Конструкция

Каждый конкретный коленчатый вал может иметь свои конструктивные особенности. Тем не менее можно выделить общие для всех элементы.

Тем не менее можно выделить общие для всех элементы.

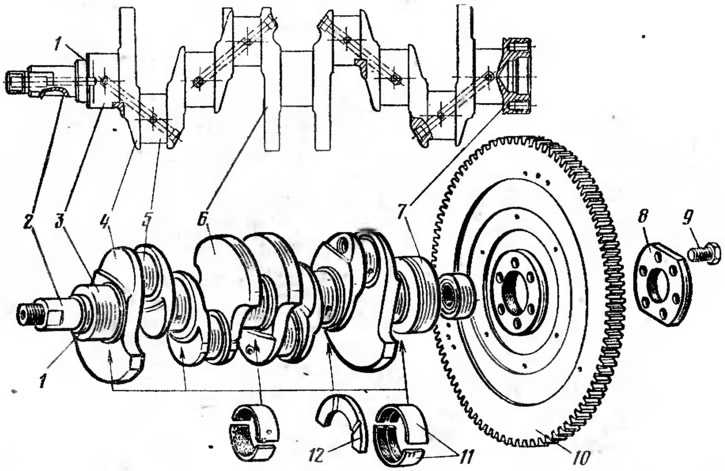

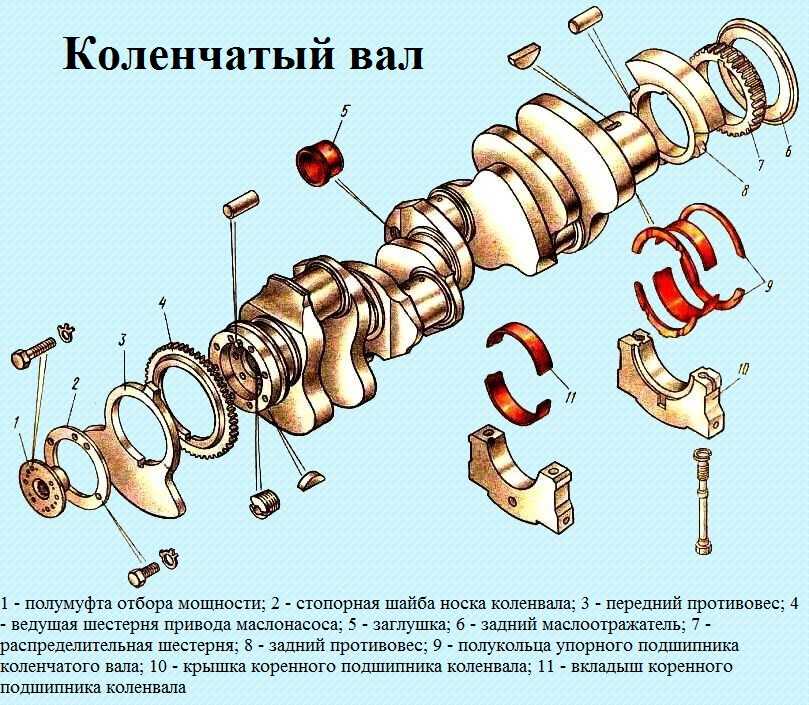

Те участки, которые находятся на основной продольной оси вала, называются коренными шейками (10). На них коленвал опирается при установке в картер двигателя. Для монтажа используются подшипники скольжения (вкладыши).

Шатунные шейки (6) располагаются параллельно основной оси, но смещены относительно нее. В то время как вращение коренных шеек происходит строго по основной оси, шатунные шейки движутся по окружности. Это те самые колена, благодаря которым деталь получила свое название. Они служат для подсоединения шатунов и через них принимают возвратно-поступательные движения поршней. Здесь также используются подшипники скольжения. Количество шатунных шеек равно количеству цилиндров в двигателе. Хотя в V-образных моторах на одну коренную шейку зачастую опирается два шатуна.

Чтобы компенсировать центробежные силы, возникающие при вращении шатунных шеек, у них в большинстве случаев, хотя и не всегда, имеются противовесы (4 и 9). Они могут располагаться с обеих сторон шейки либо только с одной. Наличие противовесов позволяет избежать деформации вала, которая может вызывать неправильную работу двигателя. Нередки случаи, когда изгиб коленчатого вала приводит даже к его заклиниванию.

Они могут располагаться с обеих сторон шейки либо только с одной. Наличие противовесов позволяет избежать деформации вала, которая может вызывать неправильную работу двигателя. Нередки случаи, когда изгиб коленчатого вала приводит даже к его заклиниванию.

Так называемые щеки (5) соединяют между собой коренные и шатунные шейки. Они также выполняют роль дополнительных противовесов. Чем больше высота щек, тем дальше от основной оси находятся шатунные шейки, а следовательно, выше крутящий момент, но ниже максимальное число оборотов, которое способен развить двигатель.

На хвостовике коленвала находится фланец (7), к которому крепится маховик.

На противоположном конце имеется посадочное место (2) для шестерни привода распредвала (ремня ГРМ).

В некоторых случаях на одном из концов коленвала имеется готовая шестерня для привода вспомогательных агрегатов.

Коленвал монтируется в картере двигателя на посадочные поверхности с использованием коренных подшипников, которые сверху фиксируются крышками. Упорные кольца возле коренных шеек не дают валу смещаться вдоль своей оси. Со стороны носка и хвостовика вала в картере двигателя имеются сальники.

Упорные кольца возле коренных шеек не дают валу смещаться вдоль своей оси. Со стороны носка и хвостовика вала в картере двигателя имеются сальники.

Для подачи смазки к коренным и шатунным шейкам в них имеются специальные масляные отверстия. Через эти каналы получают смазку так называемые вкладыши (подшипники скольжения), которые размещаются на шейках.

Производство

Для изготовления коленчатых валов используют высокопрочные марки стали и специальные виды чугуна с добавлением магния. Стальные валы производятся обычно методом штамповки (ковки) с последующей термической и механической обработкой. Для обеспечения поступления смазки просверливаются специальные масляные каналы. На конечном этапе производства производится динамическая балансировка детали для компенсации центробежных моментов, возникающих во время вращения. Вал уравновешивается и таким образом исключаются вибрации и биения в процессе вращения.

Изделия из чугуна изготавливают путем высокоточного литья. Чугунные литые валы дешевле, к тому же, такой способ производства облегчает создание отверстий и внутренних полостей.

Чугунные литые валы дешевле, к тому же, такой способ производства облегчает создание отверстий и внутренних полостей.

В некоторых случаях коленвал может иметь разборную конструкцию и состоять из нескольких частей, но в автомобилестроении такие детали практически не используются, если не считать мототехники.

Какие проблемы могут возникнуть с коленвалом

Коленвал — одна из наиболее нагруженных деталей автомобиля. Нагрузки имеют в основном механический и тепловой характер. Кроме того, свое негативное воздействие оказывают агрессивные вещества, например, отработанные газы. Поэтому, даже несмотря на высокую прочность металла, из которого изготавливают коленчатые валы, они подвержены естественному износу.

Усиленному изнашиванию способствует злоупотребление высокими оборотами двигателя, применение несоответствующей смазки и в целом пренебрежение правилами технической эксплуатации.

Изнашиваются вкладыши (особенно коренные подшипники), шатунные и коренные шейки. Возможно искривление вала с отклонением от оси. А так как допуски здесь очень малы, то даже небольшая деформация может нарушить нормальную работу силового агрегата вплоть до заклинивания коленвала.

Возможно искривление вала с отклонением от оси. А так как допуски здесь очень малы, то даже небольшая деформация может нарушить нормальную работу силового агрегата вплоть до заклинивания коленвала.

Проблемы, связанные с вкладышами («прикипание» к шейке и задиры шеек) составляют львиную долю всех неисправностей коленвалов. Чаще всего они возникают из-за дефицита масла. Прежде всего в таких случаях нужно проверить систему смазки — масляный насос, фильтр — и сменить масло.

Вибрация коленвала обычно вызвана плохой балансировкой. Другой возможной причиной может быть неравномерное сгорание смеси в цилиндрах.

Иногда могут появиться трещины, которые неизбежно завершатся разрушением вала. К этому могут привести заводской брак, что весьма редко, а также накопленное напряжение металла или нарушение балансировки. Велика вероятность, что причина появления трещин — воздействие сопрягаемых деталей. Треснувший вал ремонту не подлежит.

Всё это нужно учитывать перед заменой или ремонтом коленвала. Если не найти и не устранить причины проблем, в скором времени, всё придется повторить вновь.

Если не найти и не устранить причины проблем, в скором времени, всё придется повторить вновь.

Выбор, замена, ремонт

Чтобы достать коленвал, придется демонтировать мотор. Затем снимаются крышки коренных подшипников и шатунов, а также маховик и упорные кольца. После чего коленвал вынимается и производится его дефектовка. Если деталь ранее ремонтировалась и уже выбраны все ремонтные размеры, то ее придется заменить. Если же степень изношенности позволяет, вал очищают, особое внимание уделяя масляным отверстиям, а затем приступают к ремонту.

Изношенность и задиры на поверхности шеек устраняются шлифовкой под подходящий ремонтный размер. Процесс этот далеко не такой простой, как может показаться на первый взгляд, и требует специального оснащения и соответствующей квалификации мастера.

Хотя после такой обработки деталь подлежит обязательной повторной динамической балансировке, но зачастую ремонт коленвала ограничивается лишь шлифовкой. В результате неотбалансированный вал после такого ремонта может вибрировать, при этом разбиваются посадочные места, расшатываются сальники. Возможны и другие проблемы, которые в итоге приводят к перерасходу горючего, падению мощности, нестабильной работе агрегата в тех или иных режимах.

В результате неотбалансированный вал после такого ремонта может вибрировать, при этом разбиваются посадочные места, расшатываются сальники. Возможны и другие проблемы, которые в итоге приводят к перерасходу горючего, падению мощности, нестабильной работе агрегата в тех или иных режимах.

Нередко изогнутый вал необходимо выпрямить, но специалисты неохотно берутся за эту работу. Выпрямление и балансировка — весьма трудоемкий и дорогостоящий процесс. К тому же, правка коленвала сопряжена с риском его перелома. Поэтому в большинстве случаев деформированный коленчатый вал проще и дешевле заменить на новый.

При замене ставить нужно точно такую же деталь или допустимый аналог, иначе новых проблем не избежать.

Приобретение по дешевке бывшего в употреблении коленвала — это своего рода кот в мешке, который неизвестно чем в итоге обернется. В лучшем случае он в определенной степени изношен, в худшем — имеет не заметные на глаз дефекты.

Покупая новый коленвал у проверенного продавца, вы можете быть уверены в его качестве. Интернет-магазин Китаец может предложить различные запчасти для двигателя и других узлов вашего автомобиля по умеренным ценам.

Интернет-магазин Китаец может предложить различные запчасти для двигателя и других узлов вашего автомобиля по умеренным ценам.

Не забывайте также, что при установке нового коленвала обязательно следует заменить шатунные и коренные вкладыши, а также сальники.

После замены коленвала двигатель необходимо обкатать от двух до двух с половиной тысяч километров в щадящем режиме и без резких изменений оборотов.

Разработка более легкого коленчатого вала для повышения эффективности использования топлива

- Коленчатые валы являются неотъемлемой частью работы двигателей внутреннего сгорания, используемых в дорожных транспортных средствах.

- На транспорт приходится 24% глобальных выбросов углекислого газа.

- Уменьшая вес коленчатых валов, Honda стремится повысить эффективность использования топлива и сократить выбросы углекислого газа от автомобилей.

В неустанной борьбе за сокращение выбросов парниковых газов дизайн может сыграть решающую роль в повышении эффективности использования топлива транспортным средством. Международное энергетическое агентство сообщает, что около 24% глобальных выбросов CO2 приходится на транспорт, включая автомобильный, железнодорожный, воздушный и морской. Дорожные транспортные средства являются крупнейшим виновником. ЕС сообщает, что 30% его выбросов CO2 приходится на транспорт, из которых 72% приходится на автомобильный транспорт. Для повышения эффективности использования топлива и сокращения выбросов углекислого газа транспортными средствами снижение веса автомобильных компонентов оказывается очень эффективным.

Международное энергетическое агентство сообщает, что около 24% глобальных выбросов CO2 приходится на транспорт, включая автомобильный, железнодорожный, воздушный и морской. Дорожные транспортные средства являются крупнейшим виновником. ЕС сообщает, что 30% его выбросов CO2 приходится на транспорт, из которых 72% приходится на автомобильный транспорт. Для повышения эффективности использования топлива и сокращения выбросов углекислого газа транспортными средствами снижение веса автомобильных компонентов оказывается очень эффективным.

В Японии Honda реализует несколько текущих проектов по облегчению своих компонентов, от рам кузова и двигателей до болтов. Чтобы добиться упрощенного дизайна, структура и материалы, используемые в каждой части, должны быть тщательно изучены. Последней целью Honda R&D — отдела исследований и разработок автопроизводителя — является коленчатый вал.

Что делает коленчатый вал?

Коленчатый вал является одной из важнейших функциональных частей двигателя. Он преобразует колебания поршней во вращательную силу. Это круговое движение приводит в действие двигатели внутреннего сгорания, необходимые для транспортировки. Для этого он должен быть очень прочным и долговечным.

Он преобразует колебания поршней во вращательную силу. Это круговое движение приводит в действие двигатели внутреннего сгорания, необходимые для транспортировки. Для этого он должен быть очень прочным и долговечным.

«Коленчатые валы должны удовлетворять множеству функциональных критериев, — говорит Хиросуми Тодака, разработчик механического и гидравлического оборудования в лаборатории передовых технологий Honda R&D. «Например, его форма должна выдерживать давление сгорания, и должен поддерживаться вращательный баланс. Эти факторы и по сей день определяют форму коленчатого вала. За долгую историю развития двигателей конструкция коленчатого вала стала предрешенной. Несмотря на это, мы поставили перед собой непростую цель разработать коленчатый вал на 30% легче, чем существующие модели».

Хиросуми Тодака, Материалы | Процессы, инновационные исследования Превосходство исследований и разработок HondaИспользование генеративного проектирования для изменения норм проектирования

Подразделение исследований и разработок Honda с самого начала внимательно изучало аддитивное производство. При поиске технологий проектирования, таких как оптимизация топологии, компания нашла генеративный дизайн (где создается и повторяется несколько проектов) и поняла, что он может значительно изменить традиционные нормы проектирования.

При поиске технологий проектирования, таких как оптимизация топологии, компания нашла генеративный дизайн (где создается и повторяется несколько проектов) и поняла, что он может значительно изменить традиционные нормы проектирования.

Генеративный дизайн уже помог отрасли перепроектировать такие компоненты, как кронштейны ремней безопасности, блоки управления двигателем и рамы мотоциклов; в каждом случае наблюдалось значительное снижение веса. «Требовался новый подход, использующий такие методы, как генеративный дизайн и аддитивное производство», — говорит Тодака. «Нам пришлось отбросить предвзятые представления и посмотреть на вещи в новом свете».

Компания Honda R&D начала свой первый в своем роде проект в сотрудничестве с Autodesk, направленный на развитие гибкого подхода. «Крайне важно, чтобы в нашем дизайне мы отказались от предубеждений, чтобы думать о чисто основных функциях детали», — говорит Хисао Уозуми, который исследует производственные процессы проектирования и новые материалы в Honda R&D. «Чтобы заложить основы этого подхода, мы вместе провели семинар по критическому мышлению».

«Чтобы заложить основы этого подхода, мы вместе провели семинар по критическому мышлению».

Компания Autodesk подготовила первую партию модели, отвечающую требованиям Honda к этой детали, используя Netfabb и Fusion 360. команда Autodesk по мере того, как модель обретала форму», — говорит Тодака.

В своей работе над деталями двигателей для двух- и четырехколесных транспортных средств Тодака полагался на свой прошлый опыт, чтобы придумать конструкции для последующего анализа и уточнения. Когда он впервые увидел результат, он был поражен. «Эта часть имела органическую форму, похожую на человеческую кость», — говорит он. «Это было нечто за пределами моего самого смелого воображения».

Члены проектной группы Honda R&D отправились в Лондон, где прошли обучение генеративному проектированию; посетил Технологический центр Autodesk в Бирмингеме, Англия; и обсуждали темы, выходящие за рамки дизайна, такие как аддитивное производство. На объекте Тодака говорит: «Прототипы можно было быстро сделать из проектов. Я чувствовал, что это идеальная среда, в которой можно быстро применить обратную связь к своей работе».

На объекте Тодака говорит: «Прототипы можно было быстро сделать из проектов. Я чувствовал, что это идеальная среда, в которой можно быстро применить обратную связь к своей работе».

Данные прототипов заставили Honda переосмыслить компоновку и критерии прочности, что привело к новому набору граничных условий для деталей. Команда продолжила свою работу и разработала модель второй партии. «В команде Autodesk было много сотрудников с разным опытом работы, в том числе в аэрокосмической отрасли, — говорит Уодзуми. «Они могли видеть, куда мы движемся с нашими проектами, и мы реализовывали наши идеи за относительно короткий промежуток времени».

Визуализация генеративной модели коленчатого вала. Предоставлено отделом исследований и разработок Honda.Отпечатанный на металле прототип модели коленчатого вала генеративного дизайна.

Обычная оптимизация топологии предоставляет только одно решение и требует трудоемких ручных исправлений. Генеративный дизайн Fusion 360 предлагал то, что, по словам Тодаки, было «конфигурацией, которую я даже не рассматривал как дизайнер». Новая конструкция коленчатого вала превзошла цели благодаря неожиданному снижению веса на 50%, но остались сомнения относительно того, выдержит ли жесткость и прочность детали типичные коленчатые валы.

Новая конструкция коленчатого вала превзошла цели благодаря неожиданному снижению веса на 50%, но остались сомнения относительно того, выдержит ли жесткость и прочность детали типичные коленчатые валы.

Члены группы установили прототип на двигатель для тестирования производительности и получили много данных. Они поделились результатами с командой Autodesk, которая использует данные Honda для усовершенствования процессов генеративного проектирования. «Применение генеративного проектирования к вращающимся деталям, таким как коленчатый вал, стало чрезвычайно ценным опытом как для Honda, так и для Autodesk, — говорит Тодака.

Хисао Уозуми, доктор философии, помощник главного инженера отдела производственных технологий и управления, административный отдел Вако, Honda R&D Интеграция производства в процесс проектирования оказалась бесценной. «Он предоставляет нам модели, которые могут учитывать конструктивные ограничения, например, возникающие при использовании аддитивного производства, производства на основе пресс-форм или 5-осевой обработки», — говорит Тодака.

Для Honda этот проект открыл возможности аддитивного производства. «Хотя некоторые все еще сомневаются в этой новой форме, внимание, которое она привлекла к технологии, стоило затраченных усилий», — говорит Тодака. «Хотя еще многое можно сделать для облегчения деталей, теперь мы видим путь вперед для достижения наших целей. В будущем я ожидаю, что инновационные продукты, созданные с использованием генеративного дизайна, станут нормой. Я думаю, что мы должны исследовать дальнейшие применения этой технологии в рамках нашей работы».

Эта статья была обновлена. Первоначально он был опубликован в марте 2020 года.

Об авторе

Ясуо Мацунака — клавишник, поклонник космических фильмов, редактор Redshift Japan и международный контент-менеджер Autodesk для стран Азиатско-Тихоокеанского региона и Японии.

Больше контента от Ясуо Мацунака

Новый поворот в разработке коленчатых валов.

Индустрия спортивных гонок

Индустрия спортивных гонокИнновационные конструкции и новые области применения заставляют производителей работать, поскольку производители двигателей и невероятные уровни наддува требуют большего количества продукта.

Конструкция коленчатого вала становится все более всеобъемлющей.

«Все хотят чего-то немного другого, — заметил Ник Боэс из Shaftech, Фостория, Огайо. «Получился клиент с драгботом. У него большая кривошипная рукоятка Ford с шатунными шейками Hemi и нос от Chevrolet. У нас появляется все больше и больше таких чудиков, где все понемногу. Каждый хочет, чтобы его собственное маленькое вращение сделало его уникальным. Но мы не можем хранить такие вещи, потому что мы никогда не избавимся от следующего».

Боэс не производит коленчатые валы, а скорее ремонтирует, модифицирует и наносит покрытие, поэтому он видит широкий выбор коленчатых валов, которые сейчас наводняют рынок, особенно потому, что эти избирательные гонщики могут не иметь возможности получить дубликат коленчатого вала в течение некоторого времени.

«Они все переходят на одноразовые детали. Когда у парня что-то подобное болит и он хочет заказать рукоятку сейчас, они могут сказать, что через 16 недель, но ему повезет, если он действительно получит ее именно тогда», — сказал Боэс.

Как и большинство других секторов гоночной индустрии, производители коленчатых валов оставались занятыми во время пандемии и часто боролись с одними и теми же проблемами нехватки рабочей силы и запчастей.

«Просто получаю грузовики», — добавил Мэтт Полена из K1 Technologies, Ментор, Огайо. «Не хватает грузовых автомобилей, чтобы доставить груз из пункта А в пункт Б».

«Я разговаривал с клиентом, у которого было 32 мотора на полу, и он не мог достать достаточно деталей, чтобы закончить хотя бы один из них», — согласился Джон Партридж из Bullet Cams, Олив Бранч, Миссисипи.

Горячие тенденции

Несмотря на некоторые неудачи, новые продукты появляются в магазинах по мере того, как все больше приложений становятся популярными или производители кривошипов расширяют свои каталоги.

«Компания Howard выпустила как LS, так и крупноблочные шатуны Chevy в нашей серии Reaper незадолго до того, как пандемия остановила все», — отметил Кирк Питерс из Howards Cams, Ошкош, Висконсин. «Мы считаем, что эти два потребительских рынка имели и в настоящее время имеют самый большой потенциал для роста рынка. Кроме того, LS — это волна будущего, и Ховардс планирует решить эти проблемы с помощью более качественного продукта, такого как зазоры противовеса в центре машины, чтобы наши шатуны можно было использовать как в стандартных, так и в послепродажных блоках. Добавление центральных противовесов на шатуны LS и BBC увеличило срок службы коленчатых валов с большим ходом».

Коленчатые валы с центральным или восемью противовесами, безусловно, сейчас являются одной из самых горячих тем в отрасли.

Одной из самых популярных тенденций этого года является конструкция с восемью или центральным противовесом.

«Мы выпускаем новый коленчатый вал LS из заготовки с восемью противовесами», — сказал Том Молнар из Molnar Technologies, Кентвуд, Мичиган.

«Мы предлагаем больше коленчатых валов с центральным противовесом, чем когда-либо прежде. Первыми выкатились Chevy big block, а за ними последовал LS», — повторил Алан Дэвис из Eagle Specialty Products, Саутхейвен, штат Миссисипи. По его словам, шатуны традиционной конструкции также будут на переднем крае усилий компании. «Мы прилагаем большие усилия для разработки специального коленчатого вала для использования в серии спринтерских автомобилей RaceSaver. Мы хотим предложить больше, чем просто модифицированную версию стандартного коленчатого вала. Мы хотим не только снизить затраты, но и повысить производительность и долговечность, оставаясь при этом в рамках правил RaceSaver».

Дебаты о выборе коленчатого вала V8 с шестью или восемью противовесами, кажется, сосредоточены на весе и нежелательной вибрации.

«Центральные противовесы используются для уменьшения изгиба коленчатого вала при экстремальных уровнях мощности и оборотов», — пояснил Дэвис. «Это также повысит долговечность и усталостную прочность. Гонщики развивают больше мощности, чем когда-либо».

Гонщики развивают больше мощности, чем когда-либо».

«Многим людям не нравится лишний вес», — возразил Молнар, отметив, что есть определенные рынки, которые действительно нуждаются в конструкциях с полным противовесом. «Чем длиннее ход, тем больше потребность в восьми противовесах. Более короткие штрихи в них не так сильно нуждаются».

Молнар отметил, что «противовесы не обязательно улучшат производительность, но продлят срок службы. У вас есть силы, тянущие все штифты стержня. Вам нужен противовес, противоположный этим силам, чтобы уменьшить изгиб. Речь идет не о балансировке, а об уменьшении изгиба».

Инженеры компании Lunati в Олив-Бранч, штат Миссисипи, согласны с преимуществами конструкции с восемью противовесами, но планируют добавить еще одну особенность. «Спрос на восьмиконтурный противовес исходит от хардкорных гонщиков, — сказал Уилл Вэнс. «Это тот же сценарий, который мы прошли с большим блоком Chevy. Все поняли, что шесть противовесов — это хорошо для уличного применения, но если вы создаете реальную мощность, вы можете получить слишком много кривошипа. Теперь мы видим двигатели LS объемом 450 кубических дюймов, развивающие скорость более 7500 об/мин. Кривошипный хлыст может стать для них проблемой».

«Спрос на восьмиконтурный противовес исходит от хардкорных гонщиков, — сказал Уилл Вэнс. «Это тот же сценарий, который мы прошли с большим блоком Chevy. Все поняли, что шесть противовесов — это хорошо для уличного применения, но если вы создаете реальную мощность, вы можете получить слишком много кривошипа. Теперь мы видим двигатели LS объемом 450 кубических дюймов, развивающие скорость более 7500 об/мин. Кривошипный хлыст может стать для них проблемой».

Чтобы выделить свой коленчатый вал среди конкурентов, Lunati планирует использовать запатентованную технологию отделки Black Magic, которая в настоящее время используется в премиальной линейке распределительных валов LS. Внутреннее покрытие добавляет твердости и сглаживает поверхность, оставляя на металле уникальный вид черного хрома.

«Покрытие действительно улучшает показатель RA», — добавил Вэнс. «Он заполняет любые дефекты, оставшиеся после обработки. Мы собираемся сделать то же самое с коленчатыми валами. Это не увеличит мощность, но может увеличить срок службы подшипника. Если мы сможем запустить эту рукоятку с восемью противовесами, она, вероятно, будет представлена с игрой на бренде Black Magic».

Если мы сможем запустить эту рукоятку с восемью противовесами, она, вероятно, будет представлена с игрой на бренде Black Magic».

Еще одним популярным рынком для производителей являются большие дизельные двигатели, используемые для буксировки тракторов. Компания Callies, базирующаяся в Фостории, штат Огайо, выпустила кривошип, разработанный для двигателя International DT466, после того как пара местных гонщиков привезла кривошип вторичного рынка для проверки. Инженеры внесли несколько изменений в конструкцию, чтобы усилить предложение заготовок Callies, и теперь обсуждают с гонщиками необходимость дополнительного хода. Этот проект открывает дополнительные возможности на рынке, где коленчатые валы могут весить до 250 фунтов.

«Вероятно, John Deere — это то, что мы сделаем очень скоро», — сказал Брук Пайпер. «Мы собираемся преследовать больших чудаков на рынке тракторов».

Если говорить более традиционно, Callies разрабатывает кривошип специально для блока заготовок, изготовленного компанией Bullet Race Engineering в Австралии, по образцу платформы Nissan RB30.

«Они нацелены на рынок Toyota 2JZ», — добавила Пайпер.

Грязные поздние модели с блоками цилиндров с центральным отверстием 4500 дюймов составляют еще один популярный сегмент в индустрии кривошипов.

«Мы производим много коленчатых валов для них», — объяснил Питер Харрис из Crower Cams, Сан-Диего, Калифорния. «Эти поздние модели очень требовательны к деталям. Гармоники, происходящие в этих двигателях, могут быть очень плохими. Нам нужно было усилить шатуны».

Что касается производителей комплектного оборудования, новые стандарты экономии топлива и выбросов стимулируют развитие поставщика уровня 1 Pankl, который базируется в Австрии, но также имеет операции в США.

«Наши клиенты начали работать над двигателями внутреннего сгорания с более высоким КПД, такими как VCR [переменная степень сжатия] и концепции с оппозитными поршнями, которые требуют особой конструкции коленчатого вала», — сказал Кристоф Вахманн.

Новые направления

Большая часть производства коленчатых валов перешла на удобный темп. У каждого производителя есть своя любимая сталь, и хотя могут быть разные взгляды на термообработку, кривошипы долговечнее, чем когда-либо. Производители двигателей часто имеют стандартные заказы и не отклоняются от своих любимых весов или размеров цапф. Они экспериментировали в прошлом, но теперь знают, что работает. и они довольны результатами.

У каждого производителя есть своя любимая сталь, и хотя могут быть разные взгляды на термообработку, кривошипы долговечнее, чем когда-либо. Производители двигателей часто имеют стандартные заказы и не отклоняются от своих любимых весов или размеров цапф. Они экспериментировали в прошлом, но теперь знают, что работает. и они довольны результатами.

Это не значит, что нельзя рисковать. Одно из самых оживленных направлений на рынке — плоский коленчатый вал. Помимо Формулы 1, коленчатые валы с плоской плоскостью были испытаны, но не были хорошо приняты в других гоночных объектах. Среди приведенных причин было то, что производители двигателей устали гоняться за амортизаторами по всему стенду, потому что плоские кривошипы могут быть печально известны проблемами с вибрацией.

Несмотря на трудности, интерес есть. Ford разработал плоский коленчатый вал для своего 5,2-литрового двигателя Voodoo, используемого в программах Mustang GT350 и GT350R.

Производители инвестируют в оборудование для новых применений и развивающихся рынков, например, в этот коленчатый вал для тягачей. «Мы усердно работаем над повышением производительности и гибкости за счет технологии обработки», — сказал наш источник в Callies Performance Products.

«Мы усердно работаем над повышением производительности и гибкости за счет технологии обработки», — сказал наш источник в Callies Performance Products. «Мы производим больше плоских коленчатых валов из заготовок», — сказал Том Либ из Scat Crankshafts в Редондо-Бич, Калифорния. «Мы делаем их для двигателей, отличных от Ford. Создатели двигателей наконец-то поняли, что такое кривошип с плоской плоскостью. А кривошип с плоской плоскостью — это использование выхлопной системы для настройки».

Либ сказал, что существуют неправильные представления о коллекторах равной длины при использовании обычного 90-градусного коленчатого вала в двигателе V8. Но с кривошипом на 180 градусов коллекторы одинаковой длины будут использовать динамику выхлопа, создаваемую при открытии цилиндров на 180 градусов.

«Вы можете отрегулировать длину коллектора, но все четыре одновременно, и теперь вы можете использовать выхлоп для настройки впуска», — предложил Либ, добавив, что Форд решил многие проблемы с вибрацией, используя конфигурация вверх-вниз-вверх-вниз для расположения штифтов стержня вместо конфигурации вверх-вниз-вниз-вверх, часто используемой в других плоскостных приложениях.

«Это изменило баланс порядка стрельбы из стороны в сторону», — добавил Либ. «Таким образом, он движется вперед-назад, вперед-назад, чтобы выровнять нагрузку на кривошип и снизить вибрацию».

Тем не менее, дебаты продолжаются.

«Есть вещи, которые происходят в кривошипе с плоской плоскостью, которые невозможно исправить», — предупредил Молнар. «Вы не можете зафиксировать некоторые силы, даже если кривошип сбалансирован правильно. Эти двигатели трясутся. Они могут получить более высокие характеристики, как в болиде Формулы-1. Но в основном они говорят водителям: «Если вам не нравится, как вибрирует руль, мы найдем кого-нибудь другого».0003

Несомненно, производители двигателей предъявляют высокие требования к своим коленчатым валам. Боэс сказал, что сбор данных об одном из двигателей, тянущих за собой трактор, показал, что турбонаддув достиг пика в 425 фунтов за одно тяговое усилие.

«Если подумать, это ошеломляющая цифра», — сказал он. «К нам поступило гораздо больше запросов на ремонт шатунов. Я думаю, что это двояко. Затраты продолжают расти, поэтому ремонт становится более осуществимым. Кроме того, доступность становится проблемой».

Я думаю, что это двояко. Затраты продолжают расти, поэтому ремонт становится более осуществимым. Кроме того, доступность становится проблемой».

«Большие турбо, настоящие мощные приложения для дрэг-рейсинга, кажется, являются волной будущего», — отметил Харрис. «Гонки вне закона и без подготовки. Некоторые из этих парней развивают мощность в две, три и четыре тысячи лошадиных сил. Попытка удержать коленчатый вал там, пока он пытается вытолкнуться из нижней части блока, довольно сложна».

Несмотря на то, что у многих в отрасли есть удобные предпочтения в отношении кривошипов, до сих пор ведутся споры по таким вопросам, как материалы и количество противовесов. Фото любезно предоставлено компанией Crower Cams & Equipment Co.Повышение прочности коленчатого вала часто возрождает споры о заготовке и ковке.

«Есть место для обоих, — сказал Питерс. «Если нет доступной поковки, лучше всего построить коленчатый вал из цельного круглого куска материала. Все сводится к изготовлению цельного коленчатого вала, когда ничего другого нет».

Все сводится к изготовлению цельного коленчатого вала, когда ничего другого нет».

«На самом деле никаких споров нет, только неверное толкование замысла дизайна и жизнеспособности производства», — подтвердил Дэвис. «Кованая деталь будет прочнее заготовки, если нет других различий в размерах, материалах или иных параметрах. Я действительно думаю, что интересно, что автомобильная промышленность — единственная отрасль, которая, кажется, запуталась в этом. Идите куда-нибудь еще в любой отрасли, связанной с машинами, и это даже не тема, о которой кто-то говорит. Почему, например, у нас нет ручных инструментов для заготовок?

«Я думаю, что все это началось потому, что в те времена все, что у кого-либо было, были оригинальными деталями, а поковки на вторичном рынке еще не были рентабельными», — продолжил Дэвис. «Тем не менее, высококачественный гоночный шатун всегда будет цельным. Поковки OE были лишь немного лучше, потому что используемые материалы все еще были не очень прочными по сравнению с хромомолибденовыми сталями. Я думаю, что высокая репутация просто сохранилась на протяжении многих лет».

Я думаю, что высокая репутация просто сохранилась на протяжении многих лет».

Что дальше

Заглядывая вперед, некоторые поставщики кривошипов обновляют свои производственные мощности, а другие используют передовые технологии, такие как 3D-печать. Callies и ее дочерняя компания Energy Manufacturing в ближайшем будущем введут в эксплуатацию три новых многооперационных станка WFL.

«Мы усердно работаем над повышением производительности и гибкости за счет технологии обработки», — сказал Пайпер. «Один из WFL — монстр. Он также мог иметь коленчатый вал диаметром 40 дюймов и длиной 20 футов. Это дает нам возможность для более длительных приложений».

Производителей все чаще просят создавать кривошипы для двигателей, которые представляют собой «конгломерат всего понемногу», отметил наш источник в Shaftech. «Аддитивное производство уже возможно, но затраты высоки», — сказал Вахманн. «Преимуществом будет меньший вес с лучшими системами жесткости и смазки».

Консолидация рынка станет одним из факторов будущих планов развития. K1 недавно выпустила коленчатый вал для Hemi Gen III, а дочерняя компания Dart Machinery разрабатывает блок Hemi.

«Вместе с другими нашими брендами мы работали над деталями Hemi Gen III, чтобы дополнить блок Dart», — сказала Полена, отметив, что согласованные вращающиеся узлы с кривошипом и шатунами K1 и поршнями Wiseco являются продуктивными для производителей двигателей. «У нас есть пара вращающихся узлов K1 только для платформы LS, но мы работаем и над другими приложениями, чтобы убедиться, что все подходит. Это требует больших догадок по сравнению с попыткой собрать вместе детали разных брендов по отдельности».

Платформа Ford Godzilla также привлекает внимание в K1; в противном случае действующей директивой является контроль качества.

«Мы стремимся сохранить более жесткие допуски на коленчатый вал, чем те, которые мы используем в настоящее время», — добавила Полена. «У нас еще нет кривошипа для Годзиллы, но у нас есть шатуны и изготовлены специальные поршни».

На пользовательской стороне Bullet продолжает модифицировать поковки, чтобы сделать их легальными для гонок Super Stock. Одной из ключевых корректировок является добавление хода поршня 0,015 дюйма, что является законным в соответствии с правилами NHRA.

Плоские кривошипы набирают популярность, в основном из-за открываемых ими возможностей настройки, согласно нашему источнику в Scat Crankshafts.«Обычно мы вставляем только 0,013 дюйма, чтобы дать покупателю некоторую амортизацию», — сказал Партридж. «Тогда мы делаем их максимально легкими в рамках правил, а это значит, что противовесы нельзя подрезать. Их тоже нельзя обрезать ножом, но передние кромки перекатываем. И мы можем запустить любой диаметр подшипника. Обычно это Chevy 283 для сети и Honda для удилищ, но мы можем сделать любой размер, который они захотят. Когда мы заканчиваем с ними, они обычно весят от 40 до 42 фунтов».

Получение необработанных поковок является приоритетом Bullet. Сначала компания пытается найти поковки в США, а затем выходит на зарубежные рынки.

Сначала компания пытается найти поковки в США, а затем выходит на зарубежные рынки.

«Мы делаем всю работу своими силами, чтобы сделать их такими, как мы хотим, вместо того, чтобы покупать что-то уже готовое и пытаться его перенастроить», — добавил Партридж. «Это специальный чудик, и не так много людей делают это. Громкость настолько мала, что большинство других не хотят с этим возиться. Двое моих работников в основном этим и занимаются».

Удовлетворение спроса будет главным приоритетом для поставщиков коленчатых валов, даже когда сезон гонок подходит к концу. Зимние месяцы всегда напряжены для производителей двигателей, и они по понятным причинам беспокоятся о доставке запчастей.

«Некоторые клиенты в основном говорят мне: «Просто не позволяйте мне исчерпать коленчатые валы», и я стараюсь всегда иметь в магазине не менее 20», — отметил Харрис. — Значит, там хороший бизнес.

Демпфер Вопрос

—

Запускать демпфер или нет. Иногда это викторина недели в гоночных гаражах.

Иногда это викторина недели в гоночных гаражах.

Амортизаторы, также называемые балансиром гармоник, предназначены для уменьшения нежелательных гармоник, возникающих при изгибе и скручивании коленчатого вала под действием больших нагрузок. Рынок послепродажного обслуживания автомобилей предлагает гонщикам четыре типа: вязкие, маятниковые, фрикционные и эластомерные. У производителей каждого типа есть свои постоянные клиенты, поскольку у каждой конструкции есть свои плюсы и минусы, которые производители двигателей взвешивают, прежде чем выбрать ее для конкретного применения.

Но есть гоночные классы, где амортизаторы не используются, и это не всегда хорошая идея.

«У нас был импортный гонщик, у которого действительно были проблемы с изгибом кривошипа», — вспоминает Джей Си Битти-младший из ATI Performance Products, Балтимор, Мэриленд, производителя эластомерных амортизаторов. «В то время у него не было демпфера. Когда он ездил на двухступенчатой, машина не сидела на месте».

ATI предложила пакет демпферов, который работал. «Оказывается, кривошип изгибался так сильно, что задняя часть кривошипа изгибалась и немного зацепляла сцепление, когда оно изгибалось, заставляя машину ползти вперед», — объяснил Битти.

Кажется, что производители демпферов постоянно рассказывают клиентам о преимуществах своей продукции, в том числе тем гонщикам, которые отказываются их использовать. Они указывают на меньший износ подшипников и меньший риск выхода из строя коленчатого вала, что снижает затраты.

Хотя некоторые производители двигателей сомневаются в необходимости использования демпферов гармоник, производители говорят, что просто увеличение срока службы и надежности, которые они обеспечивают, является достаточной причиной для их использования. «Автомобили Sprint и Formula 1 — по слухам, оба возражают против интеграции амортизаторов — в настоящее время используют амортизаторы или использовали их», — сказал Брайан ЛеБаррон из Fluidampr, Спрингвилл, Нью-Йорк, производителя демпфера вязкостного типа. «Fluidampr недавно добился большого успеха с вязкостным демпфером малого диаметра на вдохновленном Формулой 1, 1000 л.с., 10 500 об/мин, 39OEM-двигатель V12 объемом 6 кубических дюймов. Разработчик двигателя поместил демпфер в корпус ГРМ и использовал активное масляное охлаждение, чтобы не требовать обслуживания демпфера. В дополнение к закрытому демпферу коленчатого вала использовались четыре вязкостных демпфера распределительных валов, чтобы уменьшить эффекты крутильных колебаний в самом клапанном механизме».

«Fluidampr недавно добился большого успеха с вязкостным демпфером малого диаметра на вдохновленном Формулой 1, 1000 л.с., 10 500 об/мин, 39OEM-двигатель V12 объемом 6 кубических дюймов. Разработчик двигателя поместил демпфер в корпус ГРМ и использовал активное масляное охлаждение, чтобы не требовать обслуживания демпфера. В дополнение к закрытому демпферу коленчатого вала использовались четыре вязкостных демпфера распределительных валов, чтобы уменьшить эффекты крутильных колебаний в самом клапанном механизме».

Производители двигателей автомобилей Sprint всегда беспокоились о весе и упаковке, когда пытались установить демпфер на одной линии с водяным насосом. Тем не менее, есть преимущества.

«Они отказываются от лошадиных сил, более высоких оборотов и долговечности своего двигателя и/или его компонентов», — добавил Битти. «Если вы не можете убедить гонщика в том, что несколько фунтов высвобождают много энергии, то я не уверен, что получится». — Mike Magda

Источники

—

ATI Performance Products

atiracing. com

com

Bullet Racing Cams

Callecams.com

Продукты Callies Performance

Callecams.com

Callies Performance

Callecams.com

Calletcams.0007

Crower Cams & Equipment Co.

crower.com

Eagle Specialty Products

eaglerod.com

Fluidampr

fluidampr.com

Howards Cams

howardscams.com

K1 Technologies Molnar Technologies0048 Molnartechnologies.com

Pankl Racing Systems

Pankl.com/en/

Scat Enterprises

Scatcrankshafts.com

. Модернизация двигателя модели A КОНСТРУКЦИЯ КОЛЕНЧАТОГО ВАЛА (A-6303) Новый коленчатый вал имеет пять коренных подшипников диаметром 2000 дюймов. В новом коленчатом валу имеется четыре просверленных масляных канала диаметром 0,1875 дюйма от передней, центральной и задней коренных шеек, которые подают масло под давлением к шатунным шейкам. Расчет противовеса — это инженерное определение того, насколько большими должны быть противовесы. Расчет противовеса отличается от балансировки. Балансировка делает вещи равными. Стандартный коленчатый вал модели А (без противовесов) уравновешен, когда его центр тяжести расположен вдоль центральной оси. Небольшое количество веса добавляется или удаляется, чтобы центр тяжести находился на оси. Балансировка может быть статической (поршни, поршневые пальцы и шатуны) или динамической в случае вращающихся вещей (коленчатый вал, маховик и т. д.). Коленчатые валы стандартной модели A и модели B 1-го поколения не имеют противовесов. Новый коленчатый вал, созданный в результате этого инженерного исследования, имеет пару идентичных противовесов для каждого цилиндра, которые расположены на одинаковом расстоянии вперед и назад от шатуна, как в современном двигателе. Эти противовесы заботятся о том, что инженеры называют «эффектами первого порядка», поскольку они уменьшают нагрузку на коленчатый вал и его прогиб. Рис. 4. Противовесы и шатун На рис. 4 в разобранном виде показаны пара идентичных противовесов слева и шатун справа, которые используются для каждого цилиндра. Уравнение, используемое для определения веса пары противовесов, показано ниже. CW x A = (CA x B) + (BE + 0,5 x SE) x C, где: CW – вес пары противовесов A – расстояние от центральной оси коленчатого вала до cg противовесов CA — вес шатуна B — расстояние от центральной оси коленчатого вала до центра тяжести шатуна BE — вес большого конца шатуна .5 — постоянная величина (хорошо до ~ 7000 об/мин, увеличивается до 0,55 при 18 000 об/мин) расстояние от центральной оси коленчатого вала до центральной линии шатунной шейки (2,125 дюйма), (1/2 от длины хода 4,25 дюйма) В картере было достаточно места для 100% противовесов, если они сделаны из того же материала как коленчатый вал (ковкий чугун). Противовесы могли бы стать меньше, если бы кривошип, шатун или поршень были легче. Еще одной проблемой являются эффекты вибрации второго порядка. Современные рядные четырехцилиндровые двигатели имеют два уравновешивающих вала с противовесами, вращающимися в противоположных направлениях и с удвоенной скоростью вращения двигателя. Эти уравновешивающие валы устраняют вибрацию второго порядка, вызванную тем, что два восходящих поршня и два опускающихся поршня не всегда имеют одинаковое противоположное ускорение. Вспомните рассчитанные ранее ускорения шатуна в ВМТ и НМТ (+1936 g и –1081 g). Противовесы уменьшают прогибы и напряжение коленчатого вала, а балансирные валы — нет. Уравновешивающие валы снижают нагрузку на элементы, внешние по отношению к двигателю, и повышают комфорт пассажиров. Поскольку уравновешивающие валы не уменьшают напряжения во внутренних компонентах двигателя и поскольку для них нет физического места в картере модели А, они не рассматривались в данном инженерном исследовании. Передний конец нового коленчатого вала идентичен переднему концу стандартного коленчатого вала модели А, поэтому все сопрягаемые детали (шпонка, шестерня, маслоотражатель, шкив, храповая гайка) подходят без изменений. В задней части нового коленчатого вала интерфейс и расположение маховика идентичны стандартной модели A, однако фланец намного толще. Этот более толстый фланец необходим для обеспечения уплотняющей поверхности для пары радиальных манжетных уплотнений, описанных ниже, и дополнительным преимуществом является то, что он укорачивает длину задней коренной шейки, в результате чего коленчатый вал становится более жестким. На рисунке 5 показан новый коленчатый вал сзади. Крепежные отверстия маховика и установочные штифты не показаны. Рисунок 5, Коленчатый вал  Тяга коленчатого вала регулируется задним коренным подшипником. Повсюду используются широкие скругления для смягчения концентраторов напряжения.

Тяга коленчатого вала регулируется задним коренным подшипником. Повсюду используются широкие скругления для смягчения концентраторов напряжения. Коленчатый вал модели B 2-го поколения имел встроенные противовесы, эквивалентные примерно 40% современных стандартов двигателей, а двигатели Model B, восстановленные на заводе в конце 30-х годов, имели противовесы, эквивалентные примерно 60% современных стандартов двигателей. В обоих случаях противовесы размещены с одной стороны шатуна, а не с обеих сторон шатуна, как в современном двигателе. Размещение противовеса с одной стороны создает циклические изгибающие нагрузки на коленчатый вал (прогиб и усталость) при каждом обороте. Эти циклические нагрузки возрастают пропорционально квадрату числа оборотов в минуту. Каждое удвоение оборотов приводит к увеличению нагрузок (напряжений) и прогибов в четыре раза.

Коленчатый вал модели B 2-го поколения имел встроенные противовесы, эквивалентные примерно 40% современных стандартов двигателей, а двигатели Model B, восстановленные на заводе в конце 30-х годов, имели противовесы, эквивалентные примерно 60% современных стандартов двигателей. В обоих случаях противовесы размещены с одной стороны шатуна, а не с обеих сторон шатуна, как в современном двигателе. Размещение противовеса с одной стороны создает циклические изгибающие нагрузки на коленчатый вал (прогиб и усталость) при каждом обороте. Эти циклические нагрузки возрастают пропорционально квадрату числа оборотов в минуту. Каждое удвоение оборотов приводит к увеличению нагрузок (напряжений) и прогибов в четыре раза.

Противовесы также могли бы стать меньше и иметь тот же эффект, если бы они были сделаны из более плотного материала, такого как вольфрам.

Противовесы также могли бы стать меньше и иметь тот же эффект, если бы они были сделаны из более плотного материала, такого как вольфрам.

Вес стандартного коленчатого вала модели A составляет 28 фунтов. Коленчатый вал модели B второй конструкции со встроенными (40%) противовесами весит 47 фунтов, а восстановленный на заводе в конце 30-х годов коленчатый вал модели B с запрессованными (60%) противовесами весит 60 фунтов.