Материаловедение: ЦАМ (ZAMAK)

Появление ZAMAK

Перспективный цинковый сплав появился в 30-х годах прошлого века — продукт разработала американская компания, и вскоре он стал использоваться повсеместно: от кнопок и пуговиц до велосипедных тормозов и автопромышленности. Замак, к слову, это тоже аббревиатура, где Z — цинк, A — алюминий, MA — магний, а K — медь (нем. Kupfer).

Набор характеристик

Внешне материал похож на алюминий, но может иметь более темный оттенок. Главная особенность — отменная прочность на сжатие и износостойкость. Хороший выбор для трущихся пар, защелок, ручек, замков и прочих мелких деталей, на которые приходится большая нагрузка. При этом материал легкий (вдвое легче латуни и в полтора раза — стали) и твердый — по этому показателю ЦАМ сопоставим со сталью. Также налицо антикоррозионные свойства сплава, что достигается благодаря специальным добавкам.

Очередным заметным фактором является простота литья и обработки.

● требует куда меньшей температуры плавления, чем сталь;

● точно повторяет форму мелких и сложных деталей;

● мало прилипает к стенкам формы, а значит, меньше нуждается в последующей обработке.

Кроме того, готовые изделия хорошо шлифуются. На выходе вы получаете точную подгонку без напильника, полное соблюдение геометрии по доступной цене.

Зачем в цинк добавляют другие металлы

Итак, какова роль мелких добавок, которые мы почти не замечаем на фоне цинка, но которые делают материал именно таким, каким он должен быть для применения в быту.

- Алюминий — выравнивает текстуру, делая ее мелкозернистой, улучшая жидкотекучесть, повышая прочность.

- Медь — тоже делает сплав прочнее, а также тверже, но при избыточном содержании (2-3%) могут падать антикоррозионные свойства, появляется эффект быстрого старения сплава (усталость) — уменьшается объем, падает прочность.

- Магний — противодействует коррозии, всего 0,05% сильно замедляют процесс старения сплава, поэтому деталь сохраняет свои механические свойства на протяжении многих лет.

ВАЖНО:

Потенциально вредные для здоровья человека примеси также имеют место. Но их содержание в качественном продукте ничтожно: 0,001% олова, 0,007% свинца и 0,003% кадмия. Если уровень таких включений больше нормы, то это также сказывается на прочностных характеристиках и стойкости в отношении коррозии, особенно межкристаллической.

Первичный и вторичный сплав — есть ли разница

Как и в любом другом случае, первичный Замак, то есть полученный путем плавления рудных материалов, ценится выше, чем результат переплавки лома. Связано это прежде всего с более точными пропорциями всех составляющих и отсутствием побочных примесей. Последние могут появляться при переработке старых изделий из ЦАМ, например, при переплавке корпусов карбюраторов. Риск несоответствия ГОСТу еще больше повышается при получении чушек от плавки автомобильных радиаторов: можно наблюдать повышение доли меди и алюминия, снижение части магния.

СОВЕТ:

Фурнитура из первичного сплава в среднем стоит в полтора-два раза больше, чем аналогичный товар из «вторички». Но если подходить к вопросу объективно, то как материал ручек первичный ЦАМ гораздо лучше, так как это сказывается на точности литья и стойкости внешнего покрытия.

Какие детали делают из материала ZAMAK помимо дверных и оконных ручек:

● кронштейны;

● элементы замков и доводчиков, включая корпуса;

● ключи.

Почему есть смысл выбрать изделия из ЦАМ

Цинк-алюминиевый сплав позволяет добиваться любой формы, отлично подходит для отливки тонкостенных корпусов, не нуждаясь в серьезной доработке готовых изделий. Поверхность получается изначально гладкой и однородной, без заусенцев и шагрени. Замак хорошо сочетается с гальваническим покрытием, что исключает появление коррозии. Показатель прочности равен характеристикам малоуглеродистой стали и в разы выше, чем у распространенных сплавов на основе алюминия. Помимо практичных свойств ЦАМ также предпочтителен в плане эстетичности, так как легко обрабатывается декоративными покрытиями, будь то бронза или золото.

Из какого металла сделан карбюратор

Из какого металла сделан карбюратор?

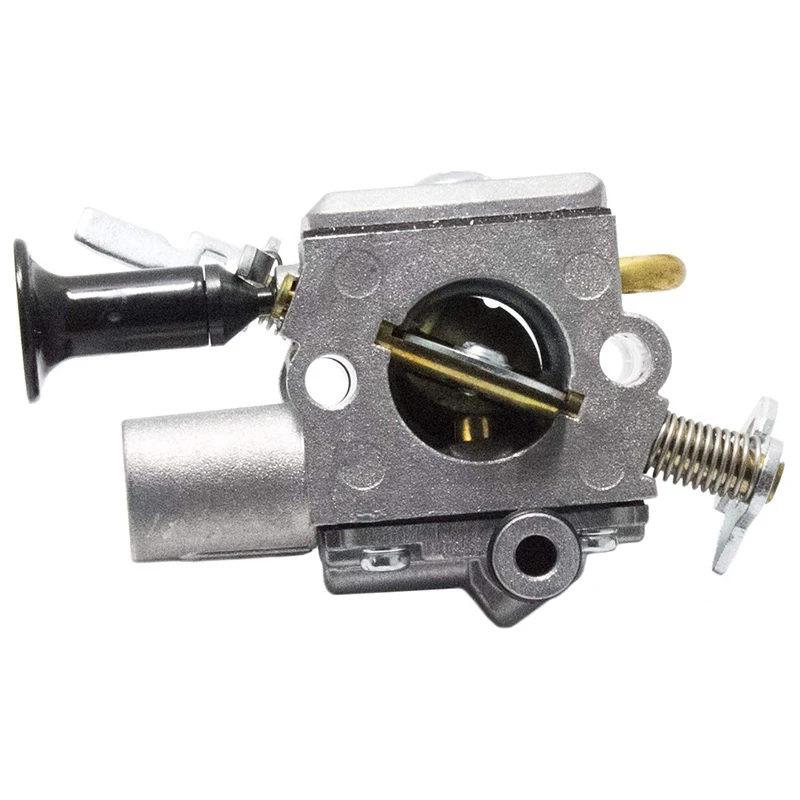

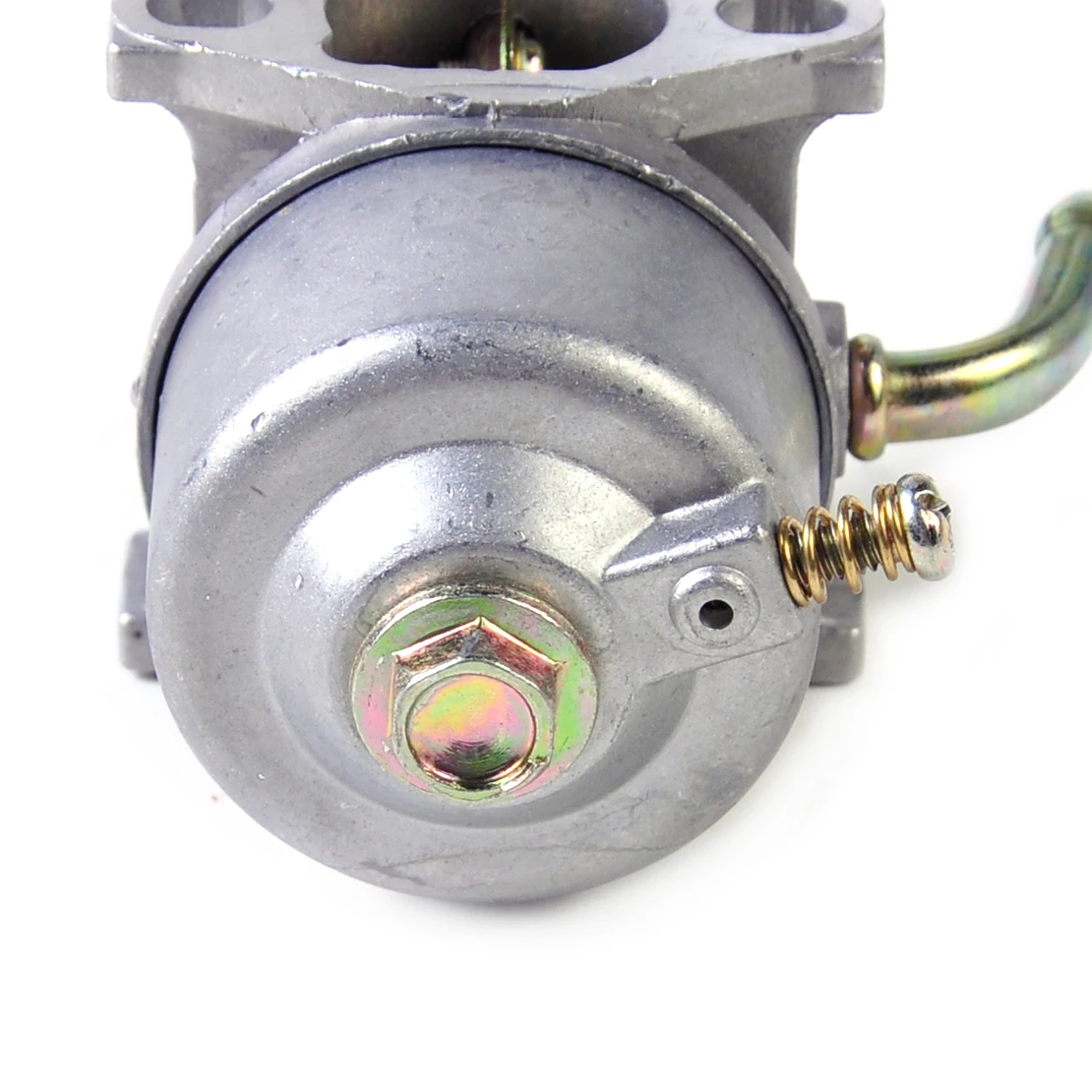

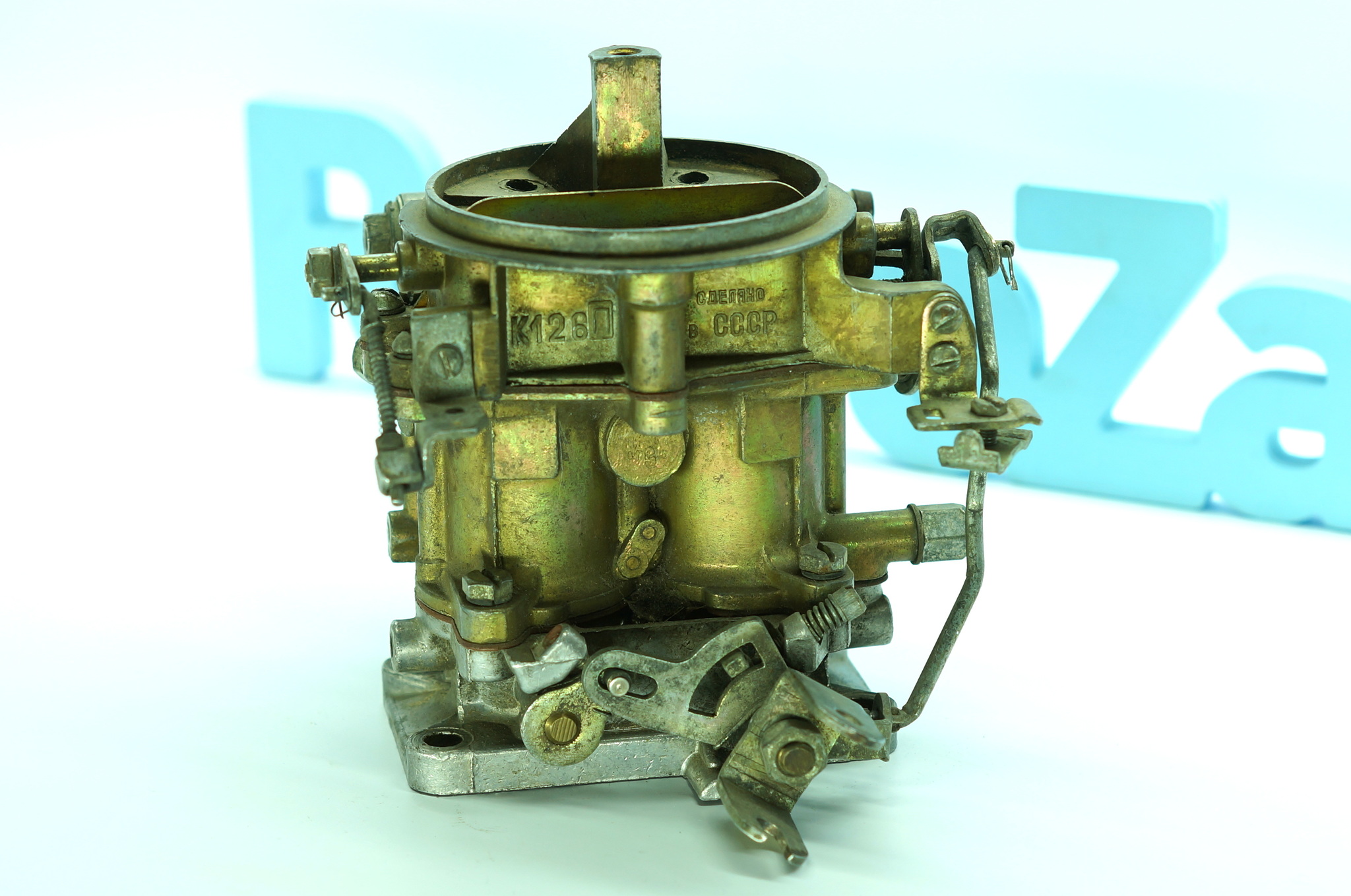

Существует три основных материала, из которых изготовлены карбюраторы: чугун, цинк и алюминий. Начиная с 30-х годов, чугун начал заменяться цинком, а в конце 50-х годов алюминий заменил много (но не весь) цинк.

В большинстве случаев чугун завершается черным оксидом, хотя его иногда окрашивают в черный цвет. Картер рекомендовал специальную черную карбюраторную краску при восстановлении карбюратора. Таким образом, в то время как углеводы, такие как W-1 Carter, изначально были обработаны черным оксидом, многие из них теперь — правильно — полуглянцевые черные.

Карбон Рочестера также использовал чугун в секции корпуса дроссельной заслонки. Эта часть всегда была оксидом черного, и рекомендации по изготовлению красок не проводились.

>Из какого материала изготовлены карбюраторы? Из какого металла сделан карбюратор

Карбюраторы цинковые — Справочник химика 21

Цинк является анодным по отношению к большинству обычно применяемых металлов и теоретически должен защищать их при соприкосновении.

Литье цинка, свинца, олова. Масштабы литья изделий из этих металлов обычно незначительны.

Испытания в водном слое смеси бензина с водой (условия работы карбюратора или бензобака) показали для прокатанного цинка с хроматной пленкой потерю веса всего только в 0,0027 г, а для прокатанного цинка без пленки при тех же размерах образцов и равных условиях — 0,2691 г. В течение многих лет хроматные пленки успешно применяются для защиты против коррозии поплавков для карбюраторов, отлитых из цинкового сплава под давлением, а также бензобаков, оцинкование которых осуществляется обычно горячим способом.

Увеличение концентрации кислорода в воде повышает скорость коррозии цинка Стабл. 2). При высоком содержании кислорода коррозия обычно протекает равномерно. Однако, когда концентрация кислорода падает ниже определенного предела и вода становится неравномерно насыщенной, между участками, богатыми кислородом, и участками, бедными кислородом, образуются гальванопары, в результате чего цинк подвергается действию точечной коррозии при этом скорость разъедания увеличивается и образуются объемистые продукты коррозии. На практике типичные случаи такой коррозии можно наблюдать на карбюраторах из цинковых сплавов в местах застоя воды под бензином или на сложенных в кипу цинковых или оцинкованных стальных листах при попадании в промежутки между ними влаги.

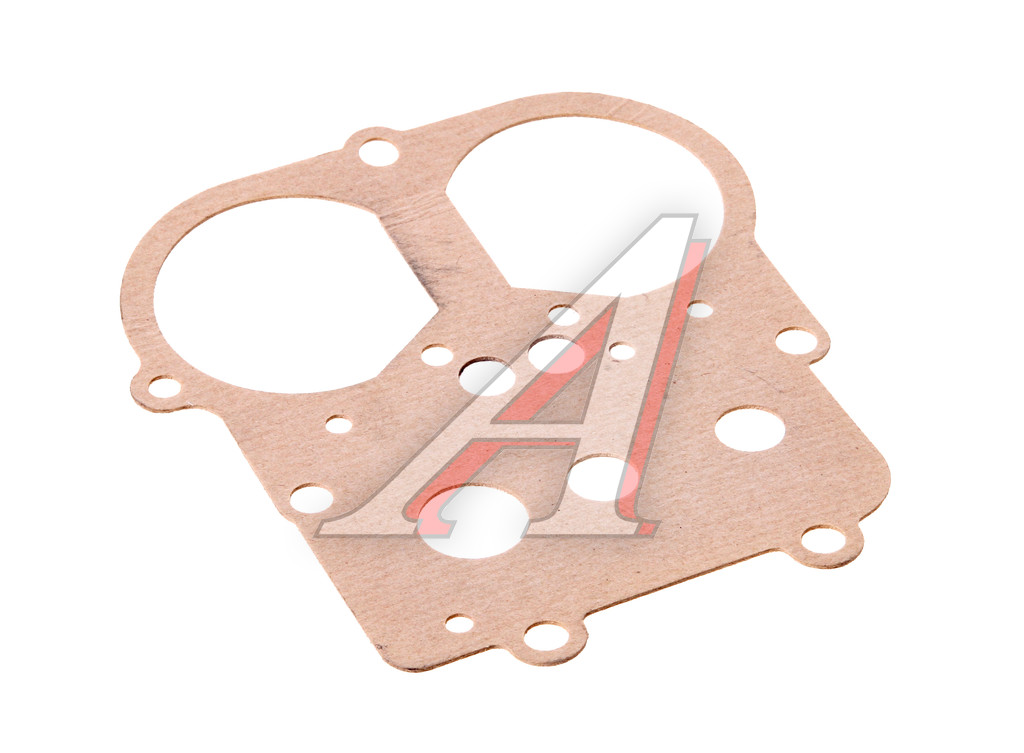

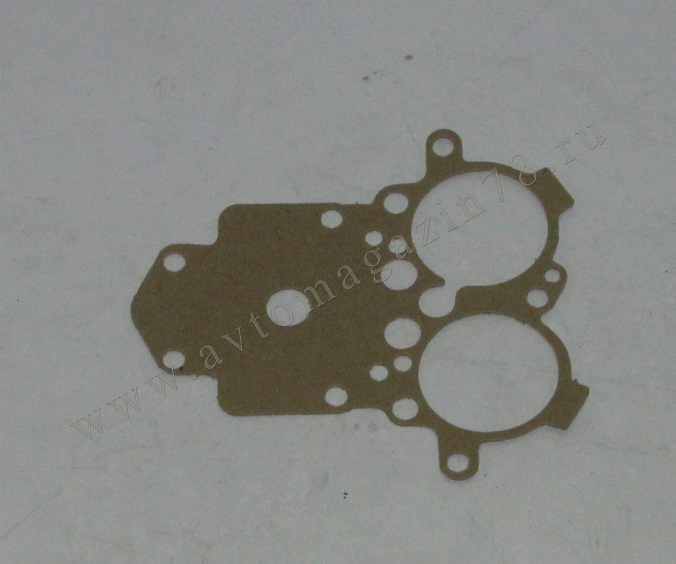

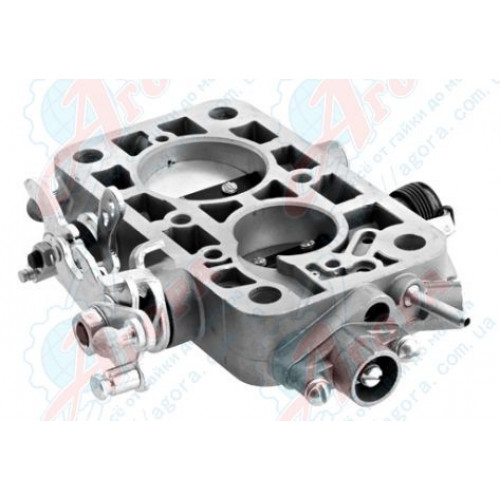

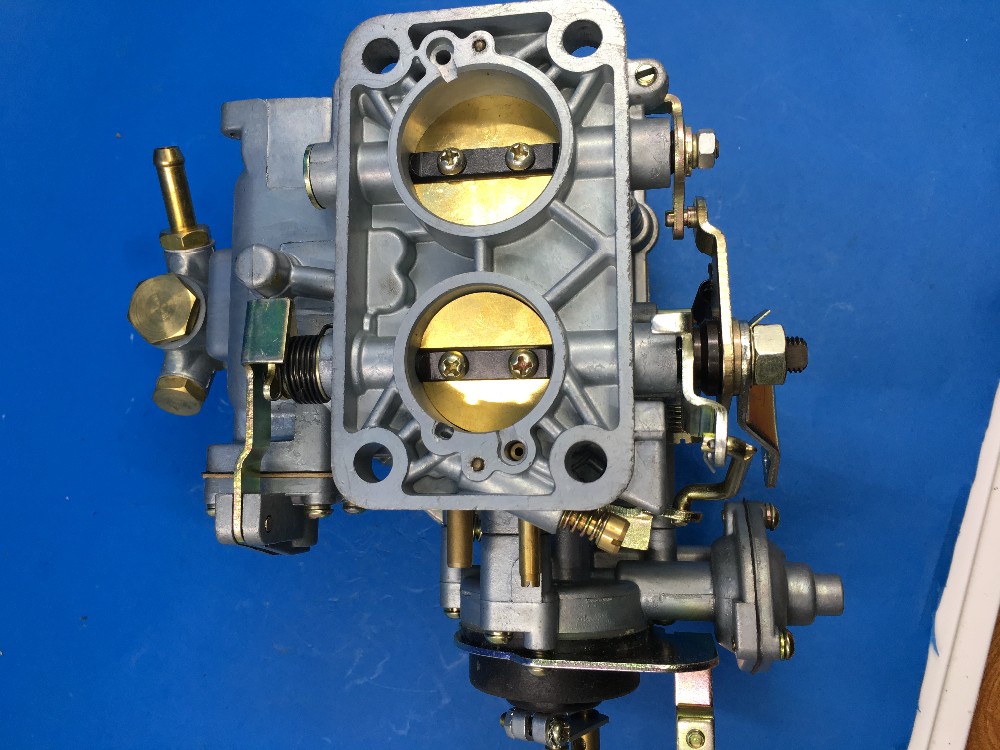

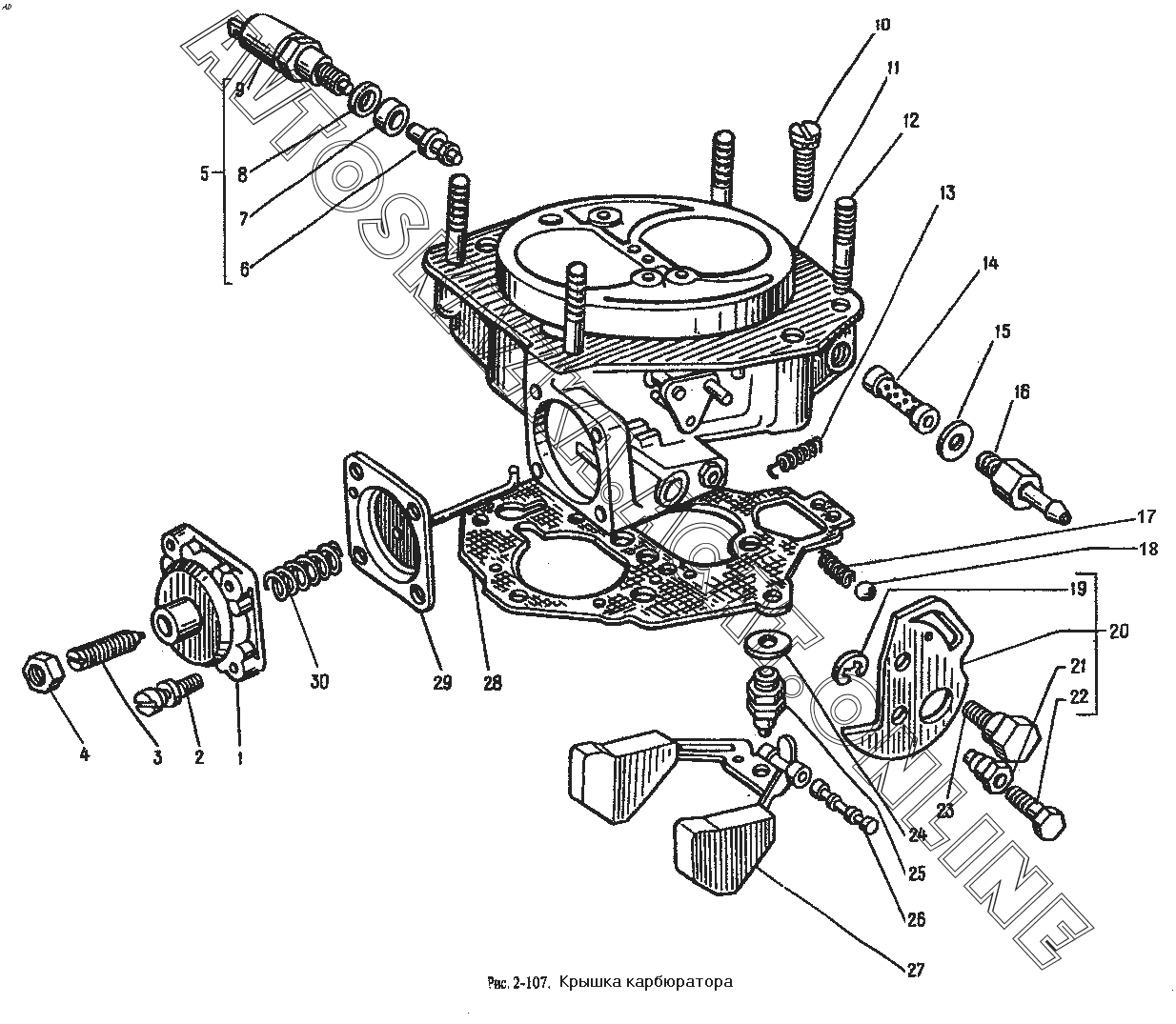

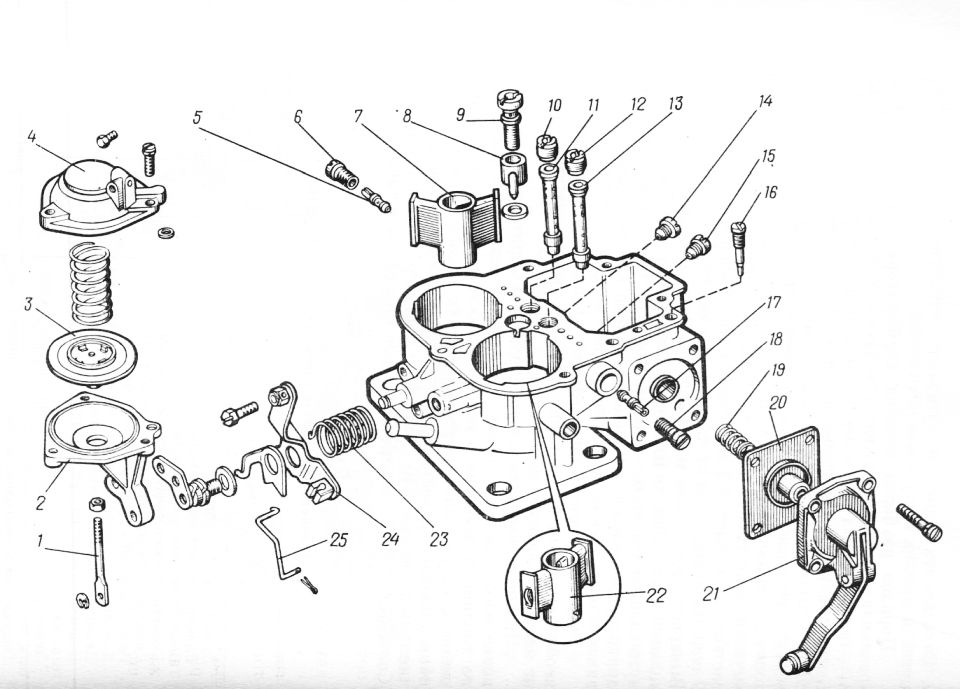

Корпус двухкамерного карбюратора с центральным расположением поршневого ускорительного насоса

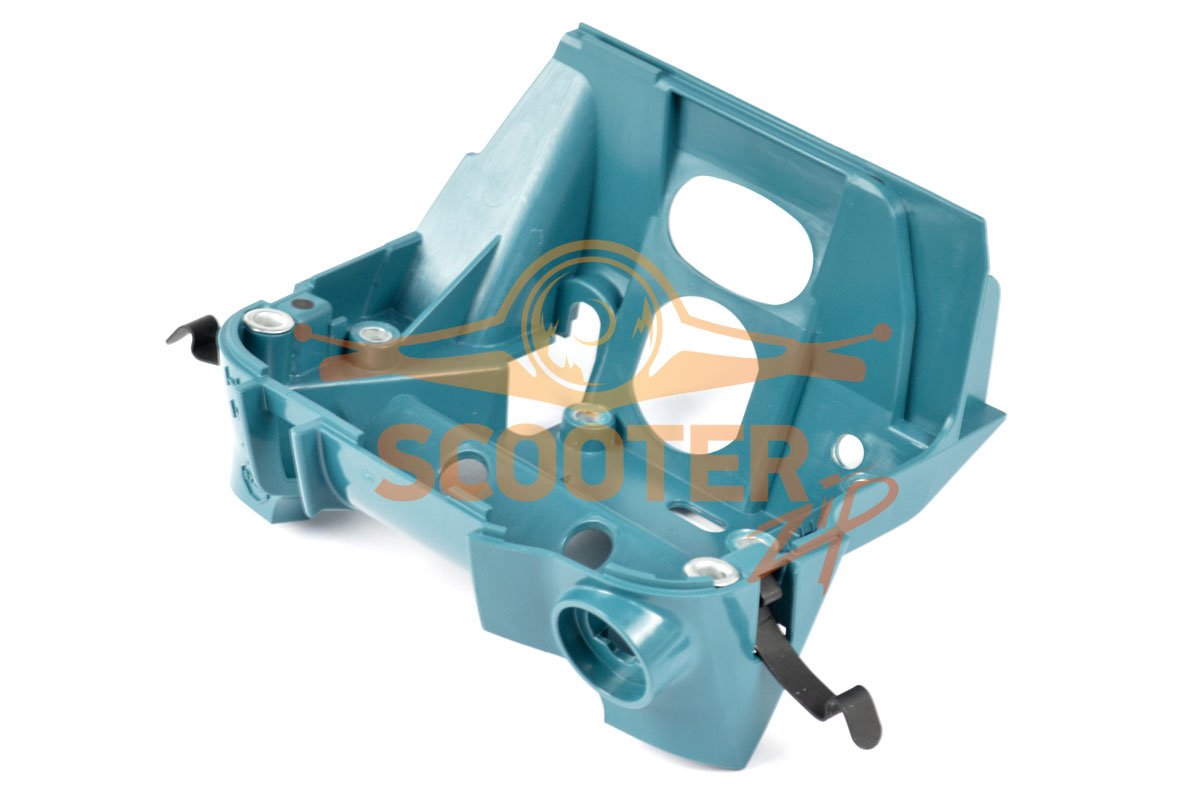

Полезная модель относится к машиностроению, в частности, к корпусам карбюраторов двигателей внутреннего сгорания, изготавливаемых литьем под давлением. Полезная модель позволяет снизить брак при отливке корпусов и обеспечить более устойчивую работу двигателя при боковых кренах автомобиля. Корпус двухкамерного карбюратора с центральным расположением полости поршневого ускорительного насоса, размещенной между двумя вертикальными полостями главных воздушных трактов имеет сектор в центральной части перегородки, отделяющей поплавковую камеру от полостей главных воздушных трактов. Дуга сектора выступает вовнутрь поплавковой камеры и образована сопряжением внешних боковых стенок отверстий эмульсионных колодцев, отверстия для направляющей привода ускорительного насоса, отверстия для установки клапана экономайзера и размещения направляющей штока экономайзера. Расстояние L1 между центрами эмульсионных колодцев находится в диапазоне 0,7LL1L, где L — расстояние между центрами полостей главных воздушных трактов. При использовании корпуса карбюратора в соответствии с полезной моделью, при литье корпусов выполненных в соответствии с настоящей полезной моделью, удалось снизить внутренний заводской брак при изготовлении корпусов карбюратора типа К126-К135 на 15%.

Полезная модель позволяет снизить брак при отливке корпусов и обеспечить более устойчивую работу двигателя при боковых кренах автомобиля. Корпус двухкамерного карбюратора с центральным расположением полости поршневого ускорительного насоса, размещенной между двумя вертикальными полостями главных воздушных трактов имеет сектор в центральной части перегородки, отделяющей поплавковую камеру от полостей главных воздушных трактов. Дуга сектора выступает вовнутрь поплавковой камеры и образована сопряжением внешних боковых стенок отверстий эмульсионных колодцев, отверстия для направляющей привода ускорительного насоса, отверстия для установки клапана экономайзера и размещения направляющей штока экономайзера. Расстояние L1 между центрами эмульсионных колодцев находится в диапазоне 0,7LL1L, где L — расстояние между центрами полостей главных воздушных трактов. При использовании корпуса карбюратора в соответствии с полезной моделью, при литье корпусов выполненных в соответствии с настоящей полезной моделью, удалось снизить внутренний заводской брак при изготовлении корпусов карбюратора типа К126-К135 на 15%.

Полезная модель относится к машиностроению, в частности, к корпусам карбюраторов двигателей внутреннего сгорания, изготавливаемых литьем под давлением.

Корпус карбюратора является изделием сложной формы, имеющим стенки и перегородки существенно различной толщины. Корпуса карбюраторов изготавливаются из различных сплавов цветных металлов, например ЦАМ4-1 на основе цинка или АК12М2 на основе алюминия. При изготовлении корпусов карбюратора методом литья под давлением скорость кристаллизации тонких и массивных частей отливок различна, поэтому они имеют различное кристаллическое строение, что в свою очередь ведет к образованию газовоздушной и усадочной пористости, образованию раковин, приводящих к потере герметичности корпуса карбюратора.

Известен корпус поплавковой камеры двухкамерного карбюратора (Карбюраторы К-126, К-135, ГАЗ, ПАЗ. Принцип действия, устройство, регулировка, ремонт. Тихомиров А.Н., «КОЛЕСО», Москва, 64, 2002 г.), выполненный методом литья под давлением, имеющий две вертикальные полости главных воздушных трактов, с примыкающей общей поплавковой камерой, отделенной от них перегородкой.

Принцип действия, устройство, регулировка, ремонт. Тихомиров А.Н., «КОЛЕСО», Москва, 64, 2002 г.), выполненный методом литья под давлением, имеющий две вертикальные полости главных воздушных трактов, с примыкающей общей поплавковой камерой, отделенной от них перегородкой.

Компоновочное решение корпуса карбюратора предполагает размещение в перегородке карбюратора ускорительного насоса, включая рабочую полость насоса, отверстия для направляющей привода ускорительного насоса, отверстия для установки клапана экономайзера и размещения направляющей штока экономайзера. Кроме того, в перегородке, отделяющей полости главных воздушных трактов от поплавковой камеры, размещаются отверстия для двух эмульсионных колодцев. При такой компоновке в корпусе карбюратора образуется массивная толстая перегородка, отдельные части которой имеют существенно разную толщину, создавая в центре перегородки тепловой узел, что может приводить к образованию пор и раковин в перегородке, к потере герметичности и увеличению брака при литье корпусов карбюраторов. В ходе эксплуатации карбюраторов данных моделей были выявлены проблемы функционирования главных дозирующих систем при их расположении ближе к краям поплавковой камеры, связанные с нарушением топливоподачи при боковых кренах автомобиля, вызывающих сбои в работе двигателя.

В ходе эксплуатации карбюраторов данных моделей были выявлены проблемы функционирования главных дозирующих систем при их расположении ближе к краям поплавковой камеры, связанные с нарушением топливоподачи при боковых кренах автомобиля, вызывающих сбои в работе двигателя.

Задача, решаемая предлагаемой полезной моделью, заключается в создании корпуса для двухкамерных карбюраторов с центральным расположением поршневого ускорительного насоса лишенного вышеуказанных недостатков, а именно снижении брака при отливке корпусов и обеспечении непрерывной работы двигателя при больших боковых кренах автомобиля.

Указанный технический результат достигается тем, что корпус двухкамерного карбюратора выполнен с центральным расположением полости поршневого ускорительного насоса, размещенной между двумя вертикальными полостями главных воздушных трактов, и примыкающей к ним со стороны ускорительного насоса поплавковой камерой преимущественно прямоугольной формы. В перегородке, отделяющей полости главных воздушных трактов от поплавковой камеры расположены отверстия для двух эмульсионных колодцев, отверстие для направляющей привода ускорительного насоса, сообщающееся с поплавковой камерой отверстие, предназначенное для установки клапана экономайзера и размещения направляющей штока экономайзера. В соответствии с полезной моделью в центральной части перегородки, отделяющей поплавковую камеру от полостей главных воздушных трактов, имеется сектор, дуга которого выступает вовнутрь поплавковой камеры и образована сопряжением внешних боковых стенок отверстий эмульсионных колодцев, отверстия для направляющей привода ускорительного насоса, отверстия предназначенного для установки клапана экономайзера и размещения направляющей штока экономайзера. Расстояние L1 между центрами эмульсионных колодцев находится в диапазоне:

В соответствии с полезной моделью в центральной части перегородки, отделяющей поплавковую камеру от полостей главных воздушных трактов, имеется сектор, дуга которого выступает вовнутрь поплавковой камеры и образована сопряжением внешних боковых стенок отверстий эмульсионных колодцев, отверстия для направляющей привода ускорительного насоса, отверстия предназначенного для установки клапана экономайзера и размещения направляющей штока экономайзера. Расстояние L1 между центрами эмульсионных колодцев находится в диапазоне:

0,7LL1L, где

L — расстояние между центрами полостей главных воздушных трактов;

L1 — расстояние между центрами эмульсионных колодцев. Предпочтительно в выступающей во внутрь поплавковой камеры боковой части стенки отверстия, предназначенного для установки клапана экономайзера и размещения направляющей штока экономайзера выполнять продольный прямоугольный вырез обеспечивающий попадание топлива из поплавковой камеры в отверстие клапана экономайзера. Такая форма выреза проста для литья, при этом дополнительно снижается толщина перегородки.

Кроме того, перегородка, отделяющая поплавковую камеру от полостей главных воздушных трактов, может иметь по меньшей мере, одно отверстие, примыкающее к сектору и сопряженное с боковой стенкой отверстия эмульсионного колодца. Такое конструктивное решение позволяет выполнять в карбюраторе дополнительные системы, например канал эконостата, без изменения компоновки карбюратора и существенного увеличения толщины перегородки, влияющей на выход годных корпусов.

Благодаря равномерному распределению отверстий эмульсионных колодцев, отверстия для направляющей привода ускорительного насоса и отверстия для установки клапана экономайзера с направляющей поверхностью для его привода по сектору вокруг рабочей полости ускорительного насоса, снижается разница между толщинами отдельных частей перегородки, что обеспечивает более равномерное распределение массы сплава по всему объему сектора перегородки и уменьшает вероятность образования пор и раковин.

Форма исполнения дуги сектора, в виде сопряжения стенок вышеуказанных отверстий, выступающих во внутрь поплавковой камеры, позволят уменьшить массу выступающего во внутрь поплавковой камеры сектора перегородки. Кроме того, за счет использования сектора, уменьшается масса приливов по углам поплавковой камеры, где происходит сопряжение перегородки с корпусом.

Кроме того, за счет использования сектора, уменьшается масса приливов по углам поплавковой камеры, где происходит сопряжение перегородки с корпусом.

Расстояние L1 между центрами эмульсионных колодцев, выбранное в соответствии с вышеуказанным диапазоном, обеспечивает оптимальное выполнение поставленной задачи. Расположение центров эмульсионных колодцев на расстояниях L1 меньших, чем расстояние L между центрами полостей главных воздушных трактов, позволяет уменьшить длину дуги сектора и соответственно площадь сектора, массу и толщину перегородки в центре карбюратора, что позволяет существенно уменьшить размер теплового узла и снизить процент брака от образования пор и раковин. Расстояние L 1 между центрами эмульсионных колодцев не может быть меньше величины указанной в диапазоне, так как в этом случае толщина стенок отверстий, образующих дугу сектора, в местах с их сопряжении между собой, станет настолько малой, что это приведет к увеличению брака и снижению выхода годных корпусов за счет образования неслитин и утяжин.

Размещение отверстий эмульсионных колодцев в секторе перегородки корпуса, ближе к центру корпуса карбюратора, обеспечивает более устойчивую работу двигателя при больших боковых наклонах автомобиля, так как при таком расположении снижается относительная величина изменения уровня топлива в эмульсионном колодце, в зависимости от угла бокового наклона двигателя, с установленным на нем карбюратором, ось N которого ориентирована в направлении движения автомобиля, что ведет к прекращению поступления топлива в двигатель.

На фиг.1 изображен вид сверху корпуса карбюратора типа К 135.

На фиг.2. изображен аксонометрический вид разреза А-А корпуса карбюратора типа 135.

На фиг.3 изображен вид сверху корпуса карбюратора типа К126 со вспомогательными отверстиями.

В примере 1 представлена конструкция корпуса карбюратора типа К135 (фиг1.). Корпус 1 поплавковой камеры двухкамерного карбюратора имеет полость 2 для размещения поршня (не показан) ускорительного насоса, расположенную в центре корпуса 1 на оси симметрии N, между полостями 3 главных воздушных трактов (см. фиг.1). Корпус 1 имеет поплавковую камеру 4 преимущественно прямоугольной формы, отделенную перегородкой 5 от полостей 3 главных воздушных трактов. Со стороны поплавковой камеры 4 вокруг полости ускорительного насоса 2 расположены отверстия для двух эмульсионных колодцев 6, отверстие 7 для направляющей (не показана) привода ускорительного насоса, отверстие 8, предназначенное для установки клапана экономайзера (не показан) и размещения направляющей штока привода экономайзера. Перегородка 5 имеет сектор «С», в который сблокированы отверстия 6, 7, 8 с центром, лежащим на оси корпуса N, дуга которого выступает вовнутрь поплавковой камеры 4. Отверстие 8 для установки клапана экономайзера и размещения направляющей штока экономайзера имеет продольный прямоугольный вырез в боковой поверхности с помощью которого топливо поступает из поплавковой камеры в клапан экономайзера (фиг.2). Центры эмульсионных колодцев 6, расположены на концах дуги сектора «С», симметрично относительно оси корпуса N. Расстояние L1 между центрами эмульсионных колодцев 6 меньше расстояния L между центрами главных воздушных трактов 3 на 17%.

фиг.1). Корпус 1 имеет поплавковую камеру 4 преимущественно прямоугольной формы, отделенную перегородкой 5 от полостей 3 главных воздушных трактов. Со стороны поплавковой камеры 4 вокруг полости ускорительного насоса 2 расположены отверстия для двух эмульсионных колодцев 6, отверстие 7 для направляющей (не показана) привода ускорительного насоса, отверстие 8, предназначенное для установки клапана экономайзера (не показан) и размещения направляющей штока привода экономайзера. Перегородка 5 имеет сектор «С», в который сблокированы отверстия 6, 7, 8 с центром, лежащим на оси корпуса N, дуга которого выступает вовнутрь поплавковой камеры 4. Отверстие 8 для установки клапана экономайзера и размещения направляющей штока экономайзера имеет продольный прямоугольный вырез в боковой поверхности с помощью которого топливо поступает из поплавковой камеры в клапан экономайзера (фиг.2). Центры эмульсионных колодцев 6, расположены на концах дуги сектора «С», симметрично относительно оси корпуса N. Расстояние L1 между центрами эмульсионных колодцев 6 меньше расстояния L между центрами главных воздушных трактов 3 на 17%.

В примере 2 представлена конструкция корпуса карбюратора тип К-126 (фиг.3). Корпус 1 поплавковой камеры двухкамерного карбюратора выполняют, как указано выше в примере 1. В перегородке 5 выполнено отверстие 9 для канала эконостата и отверстие 10, являющееся резервным.

Корпус карбюратора изготавливаемый в соответствии с настоящей полезной моделью предназначен для использования в карбюраторах К126Н, К126Г, К126И, К126М К135, К135МУ, К135Г, предназначенных для подготовки качественной топливовоздушной смеси для двигателей внутреннего сгорания легковых и грузовых автомобилей. Размещение эмульсионных колодцев ближе к центру карбюратора, позволяет выполнять требования, предъявляемые к работоспособности двигателя при боковых кренах автомобиля.

Изготовление корпуса двухкамерного карбюратора заключается в подаче расплавленного металла в пресс-форму под избыточным давлением, в следующей последовательности: в прессовый стакан заливают расплавленный металл, включают механизм запрессовки и поршень вытесняет металл в полость формы.

Таким образом, при литье корпусов выполненных в соответствии с настоящей полезной моделью, удалось снизить внутренний заводской брак при изготовлении корпусов карбюратора типа К126-К135 на 15%. В тоже время, были повышены потребительские качества автомобилей с.карбюраторами типа К126-К135, за счет повышения устойчивости работы двигателя при боковых наклонах автомобиля.

В тоже время, были повышены потребительские качества автомобилей с.карбюраторами типа К126-К135, за счет повышения устойчивости работы двигателя при боковых наклонах автомобиля.

1. Корпус двухкамерного карбюратора с центральным расположением полости поршневого ускорительного насоса, размещенной между двумя вертикальными полостями главных воздушных трактов и примыкающей к ним со стороны ускорительного насоса поплавковой камерой преимущественно прямоугольной формы, при этом в перегородке, отделяющей полости главных воздушных трактов от поплавковой камеры, расположены отверстия для двух эмульсионных колодцев, отверстие для направляющей привода ускорительного насоса, сообщающееся с поплавковой камерой отверстие, предназначенное для установки клапана экономайзера и размещения направляющей штока экономайзера, отличающийся тем, что в центральной части перегородки, отделяющей поплавковую камеру от полостей главных воздушных трактов, имеется сектор, дуга которого выступает вовнутрь поплавковой камеры и образована сопряжением внешних боковых стенок отверстий эмульсионных колодцев, отверстия для направляющей привода ускорительного насоса, отверстия, предназначенного для установки клапана экономайзера и размещения направляющей штока экономайзера, а расстояние L1 между центрами эмульсионных колодцев находится в диапазоне:

0,7LL1L,

где L — расстояние между центрами полостей главных воздушных трактов;

L1 — расстояние между центрами эмульсионных колодцев.

2. Корпус карбюратора с центральным расположением полости поршневого ускорительного насоса по п.1, отличающийся тем, что выступающая во внутрь поплавковой камеры боковая часть стенки отверстия, предназначенного для установки клапана экономайзера и размещения направляющей штока экономайзера, имеет продольный прямоугольный вырез.

3. Корпус карбюратора с центральным расположением полости поршневого ускорительного насоса по п.1, отличающийся тем, что в перегородке, отделяющей поплавковую камеру от полостей главных воздушных трактов, имеется, по меньшей мере, одно отверстие, примыкающее к сектору и сопряженное с боковой стенкой отверстия эмульсионного колодца.

Автомобильный карбюратор — Большая Энциклопедия Нефти и Газа, статья, страница 1

Автомобильный карбюратор

Cтраница 1

Автомобильные карбюраторы имеют одну, две или четыре смесительных камеры. Многокамерные карбюраторы бывают с одновременным или последовательным открытием дроссельных заслонок.

Диаметры жиклеров автомобильных карбюраторов невелики ( 0 6 — f — 4 — 2 5 мм), поэтому определить коэффициенты скорости и сжатия струи порознь для таких небольших отверстий затруднительно.

Для Исключения влияния воздухоочистителя на качество смеси у большинства современных автомобильных карбюраторов поплавковая камера герметизируется и сообщается каналом с полостью приемного патрубка.

Примером функциональной взаимозаменяемости может служить методика определения допусков на размеры калиброванных каналов жиклеров автомобильных карбюраторов, разработанная проф.

Мотоциклетные двигатели имеют ряд особенностей, вследствие чего их карбюраторы значительно отличаются от автомобильных карбюраторов.

Сплавы цинка с медью, алюминием и магнием обычно применяют для изготовления деталей, работающих в условиях трения. Цинковые сплавы используют для изготовления деталей автомобильных карбюраторов, бензонасосов, стеклоочистителей, а также электротехнических приборов.

Этот же принцип используется и в более совершенных насосах, рассматриваемых в молекулярной физике. На том же принципе работают пульверизатор ( рис. 10.13) и автомобильный карбюратор. Но в них струя газа увлекает жидкость, последняя при этом разбивается на мелкие капельки.

Например, общие расходы на стержни из молибденового сплава, применяемые в машинах для литья под давлением алюминия, после 60 000 — 80 000 отливок примерно в 6 раз меньше, чем из стальных стержней. Стержни из сплава TZM после получения более 100 000 отливок корпуса автомобильного карбюратора из алюминиевого сплава сохраняют первоначальную форму и удовлетворительную чистоту поверхности.

При колебании расхода топлива при эксплуатационном напоре, равном 100 см, и температуре 20 С на величину AQ 0 05 см / сек, допуск на диаметр жиклера d 0 88 мм должен быть равен 5 мк. Он найден из уравнения, связывающего расход жидкости с геометрическими и эксплуатационными параметрами жиклеров автомобильных карбюраторов.

Следует отметить, что при малых нагрузках в подаче воды нет необходимости, и она не подается ввиду отсутствия перепада давлений в поплавковой камере и канале 18, выходящем во всасывающий патрубок карбюратора. На холостом ходу питание двигателя осуществляется через систему каналов жиклера холостого хода, мало отличающихся от имеющихся на автомобильных карбюраторах.

Корпус 7 карбюратора представляет собой отливку из цинкового или алюминиевого сплава с двумя большими отверстиями, оси которых взаимно перпендикулярны. Нижнее положение золотника определяет минимальное устойчивое число оборотов двигателя на холостом ходу и регулируется специальным винтом. В некоторых карбюраторах иногда имеется дополнительный золотник 2, выполняющий те же функции, что и воздушная заслонка в автомобильном карбюраторе. С дроссельным золотником связана регулировочная игла 11, конец которой, имеющий строго определенный профиль, входит в отверстие распылителя 10 главного жиклера.

Наименьший измеряемый расход равен 0 05 кг / ч, или 0 014 г / с. Динамические свойства моста высокие. Его постоянная времени составляет 5 — 15 мс. Он с успехом был применен для исследования работы автомобильного карбюратора.

Динамические свойства моста высокие. Его постоянная времени составляет 5 — 15 мс. Он с успехом был применен для исследования работы автомобильного карбюратора.

Наиболее важными вопросами методики предметизации являются: применение широких и узких рубрик, инверсия в их формулировке, использование подрубрик. Предметная рубрика должна возможно точнее определять конкретное содержание документов. Так, например, если в нем трактуется об автомобильных карбюраторах, то рубрика должна формулироваться Карбюраторы, а не Двигатели внутреннего сгорания или Автомобили. Применение широких рубрик оправданно лишь в тех случаях, когда речь идет о соответствующем широком содержании, например, когда в документе говорится о двигателях внутреннего сгорания или автомобилях в целом.

Страницы: 1 2

Цинковый сплав (?)

13mm 08-05-2008 17:51

перемещено из Мастерская

Кто-нибудь из вас знает марку сплава в отечественных карбюраторах?Годится он для отливки рукояток и кастетов?Va-78 08-05-2008 19:10

Охота вам травиться да статью поднимать на ровном месте…

Truddum 08-05-2008 19:43

Кастет не люблю. Подлое оружие.

serge-vv 08-05-2008 20:26

имеется излишек карбюраторов? или наблюдается недостаток аккумуляторов?…

boroda Kostroma 08-05-2008 22:05

пардон наблюдается недостаток мозгов прости если правду сказал

Lesnoi 94 08-05-2008 22:14

Попробуй в неклинковом спросить:http://guns.allzip.org/forum/119/

перемещено из МастерскаяСтасег 12-05-2008 23:39

При расплавлении кусков карбюратора начнет активно выгорать Цинк, из этого сплава льют под давлением и при соблюдении определенных условий плавки(уголь толченый сверху и еще какаято хрень)Лейте уж лучше из припоя ПОССу без канифоли, и то лучше получится

Silent_ASSASIN 13-05-2008 13:10

У меня такой сплав есть смесь цинкак с оловом (если это то)

13mm 15-05-2008 15:03quote:Originally posted by boroda Kostroma:пардон наблюдается недостаток мозгов прости если правду сказал Судя по твоиму и предыдущим постам — так и есть!Чего ради ты сюда серанул, задрот?Ум или образованость показать?quote:Originally posted by Стасег:При расплавлении кусков карбюратора начнет активно выгорать Цинк, из этого сплава льют под давлением и при соблюдении определенных условий плавки(уголь толченый сверху и еще какаято хрень)Лейте уж лучше из припоя ПОССу без канифоли, и то лучше получится Свинцовые сплавы — пачкают все и легко царапаются, а цинковый вроде бы и тяжелый, и твердый, и хорошо литься должен, и выглядит симпатично.

moby_one 30-07-2008 22:38quote:Originally posted by 13mm:Свинцовые сплавы — пачкают все и легко царапаются, а цинковый вроде бы и тяжелый, и твердый, и хорошо литься должен, и выглядит симпатично.

цинк окисляется в виде белого налета.

popov_24 08-08-2008 04:01

да там силумин. его на плите не расплавиш. и как свинец не отольеш. нужно оборудование под аргон и т.д. луче точить из листового алюминия.

- Как чистить карбюратор ваз 2106

- 9 цивик

- Замена на задних тормозов на дисковые

- Проверить номер двигателя

- Что такое контрактный двигатель из японии

- Плотность солярки летней

- Износ резины с внутренней стороны

- Двигатель на водородном топливе

- Для чего нужны поршневые кольца

- Где производят киа оптима для россии

- Установка на уаз подогревателя двигателя 220в на

evrasia-today.ru

Из какого материала изготовлены карбюраторы? |

/Из какого материала изготовлены карбюраторы?

By O-pedia 20. 02.2011 Карбюраторы

02.2011 КарбюраторыСуществует три основных материала, из которых изготовлены карбюраторы: чугун, цинк и алюминий. Начиная с 30-х годов, чугун начал заменяться цинком, а в конце 50-х годов алюминий заменил много (но не весь) цинк.

В большинстве случаев чугун завершается черным оксидом, хотя его иногда окрашивают в черный цвет. Картер рекомендовал специальную черную карбюраторную краску при восстановлении карбюратора. Таким образом, в то время как углеводы, такие как W-1 Carter, изначально были обработаны черным оксидом, многие из них теперь — правильно — полуглянцевые черные.

Карбон Рочестера также использовал чугун в секции корпуса дроссельной заслонки. Эта часть всегда была оксидом черного, и рекомендации по изготовлению красок не проводились.

Самый известный карбюраторный материал — оливково-зеленый цвет цинка. Сам цинк представляет собой яркий серебристый металл, который реагирует с воздухом и водой, чтобы получить порошкообразный белый материал, который часто называют «белой ржавчиной». Чтобы предотвратить это, части карбюратора обрабатываются на заводе раствором хромовой кислоты, который образует тонкий слой «хроматина цинка» на поверхности металла. Это очень эффективно защищает металл от повреждения водой или воздухом. Вот почему карбюраторы обычно зеленые!

Чтобы предотвратить это, части карбюратора обрабатываются на заводе раствором хромовой кислоты, который образует тонкий слой «хроматина цинка» на поверхности металла. Это очень эффективно защищает металл от повреждения водой или воздухом. Вот почему карбюраторы обычно зеленые!

Написано O-pedia

otvetopedia.ru

Карбюраторы цинковые — Справочник химика 21

Цинк является анодным по отношению к большинству обычно применяемых металлов и теоретически должен защищать их при соприкосновении. Некоторые данные практики этс подтверждают, но при этом следует учитывать соотношение поверхностей анода и катода. Например, карбюраторы (цинковое литье под давлением), снабженные латунными вкладышами, практически не корродируют даже в присутствии воды, так как в этом случае катодная поверхность значительно меньше поверхности анода. Если же в конструкции имеет место обратное явление, т. е. небольшая цинковая деталь соприкасается с большой поверхностью электроположительного (более благородного) металла, коррозия цинка неминуема. [c.307]

[c.307] Растворимость продуктов коррозии в бензине зависит от молекулярного веса кислоты. С увеличением его растворимость солей в бензине улучшается. Нерастворимые продукты коррозии отлагаются на стенках тары или находятся во взвешенном состоянии. В последнем случае, поступая вместе с бензином, они способны забить фильтры или жиклеры карбюратора и тем самым вызвать перебои в работе двигателя [231. Продукты коррозии, отложившиеся на металле Б виде пленки, предохраняют его от дальнейшей коррозии и в этом отношении играют положительную роль. Так, после удаления продуктов коррозии, цинковая пластинка, помещенная в бензин, за 48 ч потеряла в 1,5 раза больше массы, чем за 1,5 месяца хранения [24]. [c.294]

Литье цинка, свинца, олова. Масштабы литья изделий из этих металлов обычно незначительны. Из сплавов олова, свинца и сурьмы отливают полиграфические шрифты, из цинковых сплавов — детали автомобильных двигателей (корпуса карбюраторов, насосов, фильтров). Для литья в основном используют плавильные тигли с электрическим или косвенным газовым обогревом. Иногда в городах, находящихся в зоне действия магистрального газопровода, вместо электрического обогрева или обогрева жидким топливом используют обогрев газовым топливом, которое позволяет более точно управлять температурным режимом и облегчать операции пуска и выключения печи. [c.316]

Для литья в основном используют плавильные тигли с электрическим или косвенным газовым обогревом. Иногда в городах, находящихся в зоне действия магистрального газопровода, вместо электрического обогрева или обогрева жидким топливом используют обогрев газовым топливом, которое позволяет более точно управлять температурным режимом и облегчать операции пуска и выключения печи. [c.316]

Испытания в водном слое смеси бензина с водой (условия работы карбюратора или бензобака) показали для прокатанного цинка с хроматной пленкой потерю веса всего только в 0,0027 г, а для прокатанного цинка без пленки при тех же размерах образцов и равных условиях — 0,2691 г. В течение многих лет хроматные пленки успешно применяются для защиты против коррозии поплавков для карбюраторов, отлитых из цинкового сплава под давлением, а также бензобаков, оцинкование которых осуществляется обычно горячим способом. [c.930]

Увеличение концентрации кислорода в воде повышает скорость коррозии цинка Стабл. 2). При высоком содержании кислорода коррозия обычно протекает равномерно. Однако, когда концентрация кислорода падает ниже определенного предела и вода становится неравномерно насыщенной, между участками, богатыми кислородом, и участками, бедными кислородом, образуются гальванопары, в результате чего цинк подвергается действию точечной коррозии при этом скорость разъедания увеличивается и образуются объемистые продукты коррозии. На практике типичные случаи такой коррозии можно наблюдать на карбюраторах из цинковых сплавов в местах застоя воды под бензином или на сложенных в кипу цинковых или оцинкованных стальных листах при попадании в промежутки между ними влаги. [c.302]

2). При высоком содержании кислорода коррозия обычно протекает равномерно. Однако, когда концентрация кислорода падает ниже определенного предела и вода становится неравномерно насыщенной, между участками, богатыми кислородом, и участками, бедными кислородом, образуются гальванопары, в результате чего цинк подвергается действию точечной коррозии при этом скорость разъедания увеличивается и образуются объемистые продукты коррозии. На практике типичные случаи такой коррозии можно наблюдать на карбюраторах из цинковых сплавов в местах застоя воды под бензином или на сложенных в кипу цинковых или оцинкованных стальных листах при попадании в промежутки между ними влаги. [c.302]

www.chem21.info

Лада 4×4 3D : ❋ Мазюня ❋ › Бортжурнал › Дела карбюраторные — Часть 2 [большой пост о доводке б/у Солекса]

Ну вот и приступили к практике.

О подготовительных работах можно прочитать ТУТ.

Карбюратор прочищен и благополучно установлен на авто. Не буду рассказывать, сколько мне пришлось натрахаться с полной настройкой карба, т. к. это действительно жёсткая эпопея с многими засадными моментами.

к. это действительно жёсткая эпопея с многими засадными моментами.

Расскажу лишь основные проблемы, который возникли и которые были решены, а некоторые и остались ПОКА не решёнными.

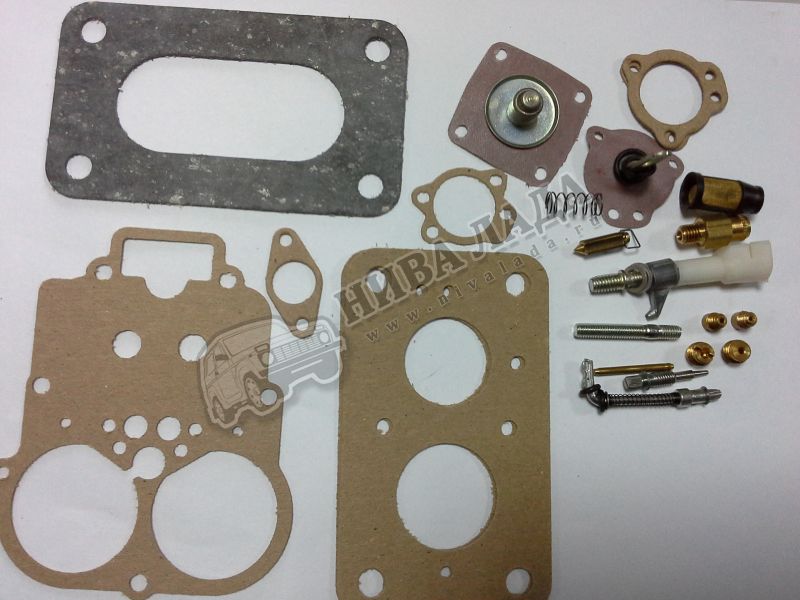

Проблема с игольчатым клапаном поплавковой камеры Солекса

Во-первых самая засада произошла с игольчатым клапаном, через который происходит наполнение поплавковых камер карбюратора Солекс. Давно известная затыка, про которую я совершенно забыл. Дело в том, что часто этот самый клапан заедает, в основном, конечно, в верхнем положении, поэтому камеры не наполняются бензином, машина глохнет — помогает разве что удар молотком по карбу — но это не решение, т.к. в моём случае клапан залипал так каждые минуты 3. Плюсом самым шокирующим для меня моментом было залипание этого дерьма в НИЖНЕМ положении на заведённом авто — я чуть в штаны не наложил, когда увидел, как бензин через отверстия в крышке карбюратора начинает выливаться на горячий коллектор. Благо машина сама успела заглохнуть и упало только пару капель.

Решение этой проблемы — установка либо самопально «доработанного» клапана, либо клапана фирмы UNIKAR с маркировкой 10.

Суть данной доработки — наличие скобы на теле клапана, соединяющей кронштейн поплавков с иглой клапана. Таким образом при залипании в верхнем положении иглы, поплавки опускаются вниз и тянут через эту скобу иглу клапана. На случай если в магазине не окажется такого клапана мной был доработан таким образом имевшийся игольчатый клапан. Для этого потребуется шариковая ручка с кнопкой либо такой же карандаш. Достаточно извлечь из неё пружинку, подогнуть должным образом (фаска на игле клапана уже имеется), поджать, выгнуть нужной формы зацеп — и всё.

упаковка Уникара-10 из интернетов

мной купленный игольчатый клапан — фото упаковки, сам он уже установлен

оборотная сторона упаковки

тело клапана вкручено

игла через скобу прикреплена к попвлавковому механизму

разломал карандаш сеструхи, дабы заполоучить драгоценную пружинку

пружинка и клапаны

пружинка изогнута, насажена на иглу. Осталось подогнать зацеп при установке

Осталось подогнать зацеп при установке

пружинка изогнута, насажена на иглу. Осталось подогнать зацеп при установке

Вот так проявил себя мой стоковый игольчатый клапан:

С этим мы разобрались, однако одним из самых сложных моментов является совсем не это, а именно:

Правильная установка уровня топлива в камерах.

Правда у меня оба раза получилось почему-то с первого раза (первый раз до установки нового клапана, потом с психу погнул поплавки, пришлось их выгибать назад и заново выставлять уровень).

На самом деле различные мурзилки и «советы бывалых», связанные с параллельностью приливов и поверхности карбюратора, — не более чем грубая настройка уровня топлива, так скажем «заводская». А заводская не значит правильная, ведь наш АВТОПРОМ — это ПРОМ весьма творческий, т.к. каждая машина получается уникальной, совершенно непохожей на такую же модель сошедшую с того же конвейера в тот же день.

Вот фотографии, которые показывают подобный способ настройки:

параллельность низа поплавков к прокладке

Если крышку карбюратора установить на весу в строго горизонтальном положении, чтобы поплавки свободно опустились до нижнего своего положения, то поверхность карбюратора (посадочная площадка, на которой установлена прокладка) должна быть строго параллельна нижней грани тела поплавка. Подгибая алюминиевую загибулинку на кронштейне поплавков, мы регулируем глубину опускания поплавков, т.е. ограничиваем минимальный уровень топлива в камере.

Параллельность верней полосы поплавка к поверхности крышки карбюратора

Если крышку карбюратора установить в строго вертикальном положении, чтобы поплавки «висели» вниз, то верхняя линия на поплавке должна быть параллельна поверхности крышки карбюратора, а загибулина, приводящая в движение иглу клапана, должна касаться этой иглы, но не запирать сам клапан.

Подгибая отверткой эту самую загибулину, мы регулируем верхнее положение поплавков, т.

Всё это, конечно, хорошо, но на практике лучше подойти к настройке уровня топлива в поплавковой камере более досконально.

Как это делал я? Да так же как и многие другие ребята. Для «тонкой» и «православной» настройки уровня топлива нам потребуется штангенциркуль и в среднем около получаса. Для начала мы проделываем всё то, что было описано выше, дабы уменьшить последующие трудозатраты и всякие там человекочасы.

Алгоритм настройки заключается в следующем:

1. Полностью собираем карбюратор (соединяем половинки, закручиваем, подсоединяем все шланги и т.п.). Кастрюлю и воздухан устанавливать не надо.

2. Заводим двигатель, даём поработать несколько минут (достаточно 5 минут за глаза просто). Можно, конечно, накачивать бензин вручную писькой бензонасоса, но лучше приблизить условия к реальным условиям эксплуатации. Осторожно смотрим в диффузоры на ток бензина, не газуем.

3. Глушим. Обращаем внимание на распылители и диффузоры — они должны быть сухие, с них не должно капать топливо.

4. Сдёргиваем шланги подачи топлива и обратки, чтобы оставшееся в них топливо не попало в камеру, при располовинивании.

5. Половиним карбюратор.

6. Замеряем штангеном расстояние от поверхности карбюратора до бензина в обеих поплавковых камерах. По общественному мнению гаражных и интернет экспертов это расстояние в целом должно равняться 25,5 мм. Если мне не изменяет память, то оно должно находиться в пределах от 23 до 27 мм.

приступаем к замерам уровня топлива

у меня с первой же попытки получились такие результаты в обеих камерах по всем точкам замера

www.drive2.ru

Сообщества › All Oldschool › Блог › Совет по поводу карбюратора для 01 (1.2) 011 (1.3) и 03 (1.5) двигателя!

Добрый день, уважаемые читатели!

Сегодняшняя запись, будет актуальна для владельцев двигателей серии 21011 и 2103 Кому интересно, наливаем чашку кофе и внимательно читаем, а кому нет смотрим картинки карбюраторов!)) ( Писать я люблю много)

Как достичь полной, гармонии под капотом? Плавной работы, и стабильности двигателя, а так же уменьшить расход бензина, и в то же время сделать, авто более шустрым ? Ответ, очевиден : ГОСТ, назовём его так!

Многие владельцы классики, хотят добиться мощности, с помощью Карбюраторов СОЛЕКС с 2108-09, но стоит вопрос: » Стоит ли игра свеч?», я не ставил, я не знаю, но судя по многочисленным отзывам, понял, определенно, мощность есть, но все го лишь мощность, и то, разве на столько большая, что бы жертвовать расходом, и ждать проблем! Как правило, после установки, многие с начало хвалят, но потом жалуются на проблемы с двигателем или с самим карбюратором, а все почему? Ответ очевиден: не ГОСТ, назовём его так))

Я придерживаюсь иного решения проблем : «делать всё по книжке » ведь писали её не дураки и не дуракам! За небольшое владение моей первой машиной, а это где то пол года, я разобрал и опробывал 4 карбюратора, дабы достичь максимального снижения расхода, и плавной работы двигателя, прошу заметить, что двигатель у меня трясся при холостых ! Изначально на автомбобиле стоял стандартный по книге : «ДААЗ — 2105-1107010 — 20«

НО! он был гнутый, дутый, ( по фото видно даже не вооруженным глазом) и вообще не внушал доверия, после его чистки разборки

мне результат не устроил, ну отжил он своё!

Затем мне подсуетили, карбюратор : «ДААЗ-2107 — 1107010 — 20″ для двигателей 1. 5 с электроклапаном

5 с электроклапаном

Но опять, скажут многие : » Какая разница, они похожи » и тому подобное, нет! 1.5 для 1.5! На моей машине расход увеличился, и не стабильная работа двигателя, как была, так и осталась! Да многие скажут: «отрегулируй клапана, выстави зажигание, первые причины тряски двигателя» но опять, же не видел в этом смысла так как, не уверен в карбюраторе!

И так идем дальше! Покатавшись на 07 карбе, я нашел старый карб : «ДААЗ-2101 — 110710«

НЕБОЛЬШОЕ ЛИРИЧЕСКОЕ ВСТУПЛЕНИЕ: с книжки, которая шла с моим автомобилем, для двигателя 011 предназначены 2 типа карбюратора : ДААЗ — 2105 — 1107010 — 20 и ДААЗ-2101 — 110710 Вот именно по этому я обратил внимание на этот карбюратор!

Поставил его с 07 для сравнения

Он так же, был разобран мною, и отрегулирован как и прежние:

Что хочу сказать, действительно я был рад, что именно его нашел, так как он давал то, что мне хотелось! После него выставил зажигание, и отрегулировал клапана:

Но он был старым, и мне казалось, он не так идеален!Есть и лучше, но его то не выпускают уже много, лет! Опять же работа двигателя, хоть и было уже хорошей, но мне что то не давало покоя! За то расход стал 7 литров по трассе!

Идем дальше! Наступило моё день рождение, и я решил себе сделать подарок, купить новенький карбюратор! Но это оказалось, не такой уж лёгкой задачей, оказывается их перестали выпускать уже 4 года, а про карб 01 я вообще молчу, обьездил все города ближайшие, ПРОДАВЦЫ УВЕРЯЛИ, И УБЕЖДАЛИ МЕНЯ В ТОМ, ЧТО КАРБЮРАТОР 07 ИДЕАЛЬНО ПОДХОДИТ «БЕРИ ЕГО ПАРЕНЬ, У МЕНЯ, НЕ ПОЖАЛЕЕШЬ» НО ПОСЛЕ ТОГО КАК Я НАЧАЛ ОБЬЯСНЯТЬ, ЧТО ЖИКЛЕРЫ РАЗНЫЕ, И ПРОЧЕЕ, ОНИ НЕСЛИ КАКУЮ ТО ЕРИСЬ, ВСЁ ЧТО УГОДНО ТОЛЬКО НЕ ПРИЗНАТЬ СВОЮ НЕ ПРАВОТУ, ТАК ЧТО ЛУЧШЕ УЗНАЙТЕ ВСЕ ПЕРЕД ПОКУПКОЙ, И ПОСЛУШАЙТЕ СЕБЯ, ЧЕМ ПРОДАВЦА и так, нашел я его! Новенький за 40 км от дома, новенький, с паспортами и печатями, в магазине за 4000 т. р как говорили он у них стоял то ли 3 то ли больше лет:

р как говорили он у них стоял то ли 3 то ли больше лет:

Я немедленно его поставил, и подрегулировал

и вот оно, то что я так давно искал!)) Всё, плавность, стабильность, расход, динамика, всё на данный момент так как я хотел! ))

Теперь о Карбюраторе для двигателя 2103 (1.5) тут уже я скорее занимаюсь плагиатом, так как опыт не мой, а моего друга

У него в отличии от меня двигатель 1.5 и он так же тсчательно подошел к этому вопросу, и взял : » ДААЗ 21053- 1107010 — 20 » так же заводской вариант

который идеально справляется со своею работой!

Так что, ребят дело каждого, какой выбрать карбюратор, но сегодня вы услышали личный опыт владениями 5ти карбюраторов, выбор за вами!

Кому нравится, и оценил труд, ставим пальцы вверх, подписываемся и комментируем, это всегда приятно! Всем Бобра!

P.S Выбор карбюратора ДААЗ 21053 -1107010 — 20 для двигателя 2103 (1.5) ; 2101 (1.2) и ДААЗ 2105 — 1107010 — 20 для двигателя 21011 (1. 3) были одобрены специалистами, производства продуктов «ДААЗ» по их мнению, именно эти карбюраторы способствуют наилучшей работы данных двигателей!

3) были одобрены специалистами, производства продуктов «ДААЗ» по их мнению, именно эти карбюраторы способствуют наилучшей работы данных двигателей!

www.drive2.ru

как устроен и как настраивается. — DRIVE2

Всем привет! Карбюраторы Эдельброк, кажется, скоро догонят по популярности «жигулевский» Солекс- столько про них разговоров приходилось слышать! Вот куплю Эдельброк и сразу все поедет! — говорит владелец гнилого Швана или чего-то подобного. Что же, исключительный кредит доверия для фирмы-изготовителя! И еще обязательно скажет про некие таинственные иглы, заветная коробочка с которыми уже едет с И-бея. Воткнешь их и, вввжжуух! — тачка начинает валить. Правда, надо понять, во что их втыкать, а на это…ну да ладно. До поры мне Эдельброки не попадали в ремонт и когда мне предложили его сделать, то я сразу согласился, что бы разобраться, как он устроен и каков в работе. О результах-ниже.

Полный размер

Итак, для начала немного об происхождении карбюратора, поскольку оно определило его конструктивные особенности. Эдельброк- торговая марка фирмы «Магнетти-марелли», которая, в свою очередь, является американским представительством фирмы «Вебер». Впрочем, ничего характерного для итальянских «Веберов» «Эдельброк» не имеет- все его конструктивные решения сугубо американские и основываются на патентах одной из старейших американских фирм-разработчиков топливных систем- «Картер». Финансовые дела в конце 60х годов у «Картера» шли паршиво и «Магнетти» выкупило патенты, прежде всего, на главную дозирующую систему карбюратора(В планируемых заметках будет много про «Картеры» и внимательный читатель сразу увидит сходные технические решения многих узлов). Эдельброк, вообще, хороший пример того, как можно заработать на финансовых и инженерных трудностях других. Его возникновение напрямую связано с ужесточением экологических требований и чередой топливных кризисов, заставивших инженеров фирм, поставляющих топливные системы на автомобильные заводы, думать прежде всего о токсичности выхлопа и топливной экономичности автомобиля, а не о динамических качествах и удобстве ремонта.

Поэтому Эдельброк ожидаемо «отгрыз» большую часть рынка карбюраторов, поскольку, никогда не устанавливаясь на автомобили с завода, он «обходил» сложных процесс сертификации по экологии, а конструктивно, позволял легкий ремонт и широчайший диапазон по регулировкам, причем так, что шаловливые ручки » я у мамы инженера» не могли ничего испортить. Итак, перейдем к конструкции и регулировке.

Поэтому Эдельброк ожидаемо «отгрыз» большую часть рынка карбюраторов, поскольку, никогда не устанавливаясь на автомобили с завода, он «обходил» сложных процесс сертификации по экологии, а конструктивно, позволял легкий ремонт и широчайший диапазон по регулировкам, причем так, что шаловливые ручки » я у мамы инженера» не могли ничего испортить. Итак, перейдем к конструкции и регулировке.

Этот карбюратор 650 cfm попал ко мне с нареканиями на провалы и плохую динамику автомобиля. Автомобиль- К5 с «овощным» 305 мотором. Требовалось его починить и настроить на оптимальную характеристику состава смеси под нагрузкой на всех режимах.

Полный размер

Полный размер

Сам корпус карбюратора имеет очень рациональную конструкцию- отличный доступ к крепежным элементам, удобно расположенные винты состава смеси на холостом ходу(на заводских карбюраторах их специально ставили в глубокие колодцы или вообще глушили, что бы не было соблазна «покрутить»). Сам карбюратор изготовлен из алюминиевого сплава целиком- он очень легкий (обычно используют ЦАМ и чугун в корпусе смесительных камер). Конкретно этот карбюратор не имеет автомата пуска и «пулл-дауна»- управляется тросиком и подпружиненными клапанами на воздушной заслонке(как на древних советских), но система пуска работает отлично. Забегая вперед скажу, что и система холостого хода у него не склонна к обмерзанию, как, например, на Холли или наших к-151. Вскрываем крышку:

Конкретно этот карбюратор не имеет автомата пуска и «пулл-дауна»- управляется тросиком и подпружиненными клапанами на воздушной заслонке(как на древних советских), но система пуска работает отлично. Забегая вперед скажу, что и система холостого хода у него не склонна к обмерзанию, как, например, на Холли или наших к-151. Вскрываем крышку:

Полный размер

Собственно, причина провалов нашлась сразу- забился напрочь канал распылителя ускорительного насоса(хотя карбюратор был «с ремонту»).

Полный размер

Заодно регулируем объем подаваемого топлива.

Полный размер

Здесь он регулируется путем перестановки тяги в отверстия штанги привода поршня насоса, таким образом меняя передаточное число рычага.

В итоге за 10 качков:

Полный размер

Это максимальная подача. Установка в среднее отверстие снижает объем топлива на треть. Максимальная- верхнее. При проверке ускорительного насоса надо иметь ввиду следующее:

1. Объем впрыскиваемого топлива.

2. Отсутствие задержки подачи

Отсутствие задержки подачи

3. Никогда «в слепую» нельзя рассверливать калиброванный рестриктор в канале, так как объем топлива не увеличится, но исчезнет обязательная продолжительность впрыска топлива, что приводит к рывкам и переобеднению.

Насос на Эдельброке поршневого типа- мне не понятно его использование, так как он уступает мембранному по многим параметрам, например по надежности, возможностью изменять характеристику подачи за счет изменения профиля кулачка, простотой привода. Но что есть, то есть. Обязательно меняем манжету поршня, заодно выставляем правильный уровень топлива в поплавковой камере- он был занижен:

Полный размер

Теперь перейдем к самому интересному- главной дозирующей системе в первых и в дополнительных камерах, но для начала, что бы понять особенности ее работы — немного теории(«Нет ничего практичнее, чем хорошая теория» — по словам кой-кого в работе «Материализм и эмпириокритицизм»).

Итак, простейший карбюратор представляет собой воздушный канал, в узкую часть которого- диффузор — выведен распылитель, связанный через топливный жиклер с поплавковой камерой.

Есть два способа торможения топлива- пневматический и механический. В первом варианте мы за срезом распылителя(грубо говоря), ставим калиброванный воздушный канал, который за счет подмешивания воздуха-эмульсирования- понижает разряжение после топливного жиклера и количество распыляемой уже бензовоздушной эмульсии падает до необходимого уровня. Так работает большинство карбюраторов, например Озон.

Второй вариант- механический, когда регулировать подачу топлива можно либо изменяя сечение жиклера, либо диффузора, сохраняя таким образом постоянную величину разряжения на разных режимах, либо и то, и другое. Так, например, работают британские карбы SU.

Так, например, работают британские карбы SU.

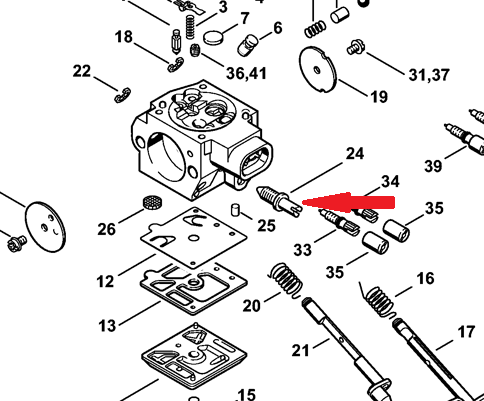

В случае же Эдельброка мы имеем редкий пример смешанной системы, где используются оба принципа:

В карбюраторе есть воздушный и топливный жиклеры, но заведомо чрезмерное сечение топливного жиклера перекрывается подвижной иглой ( metering rod), которая приводится в действие подпружиненным поршеньком, канал которого связан с коллекторным разряжением.

Смотрите, на режимах малых нагрузок ГДС работает как эмульсионная. По мере же роста нагрузки, коллекторное разряжение падает, пружинка поднимает вверх поршень с иглой, меняя, таким образом, скважность топливного жиклера:

Полный размер

www.drive2.ru

Варить и точить карбюратор. — Двигатель

Варить и точить карбюратор. — Двигатель — Конференция ГАЗ-69 Перейти к публикации kedr 155- Мастер

- Газонщики

- 155

- 1 484 публикации

- Пол:Мужчина

- Город:Иркутск, (это где Байкал).

- Интересы:ГАЗ, ИЖ, ну и др.

- Мастер

- Газонщики

- 136

- 650 публикаций

- Пол:Мужчина

- Имя:Александр

- Город:Ставрополь

- Интересы:Путешествия, радиолюбитель,охота…

- Мастер

- Газонщики

- 1

- 832 публикации

- Город:Чебоксары — Батырево

- Мастер

- Газонщики

- 155

- 1 484 публикации

- Пол:Мужчина

- Город:Иркутск, (это где Байкал).

- Интересы:ГАЗ, ИЖ, ну и др.

- Любитель

- Газонщики

- 0

- 51 публикация

- Город:Йошкар-Ола

- Модератор барахолки

- Газонщики

- 2 570

- 2 453 публикации

- Пол:Мужчина

- Город:Калининград, историческая родина Москва

- Интересы:РазносторонниЕЕЕ.

+79212655101

+79212655101

- Мастер

- Газонщики

- 98

- 1 151 публикация

- Пол:Мужчина

- Город:Москва

- Модератор барахолки

- Газонщики

- 2 570

- 2 453 публикации

- Пол:Мужчина

- Город:Калининград, историческая родина Москва

- Интересы:РазносторонниЕЕЕ. +79212655101

- Мастер

- Газонщики

- 98

- 1 151 публикация

- Пол:Мужчина

- Город:Москва

- Модератор барахолки

- Газонщики

- 2 570

- 2 453 публикации

- Пол:Мужчина

- Город:Калининград, историческая родина Москва

- Интересы:РазносторонниЕЕЕ.

+79212655101

+79212655101

- Мастер

- Газонщики

- 155

- 1 484 публикации

- Пол:Мужчина

- Город:Иркутск, (это где Байкал).

- Интересы:ГАЗ, ИЖ, ну и др.

- Мастер

- Газонщики

- 2

- 116 публикаций

- Пол:Мужчина

- Город:Кемерово

- Интересы:ГАЗ-69

- Любитель

- Газонщики

- 0

- 59 публикаций

- Пол:Мужчина

- Город:уфа

- Интересы:вездеходы внедорожники пневмоходы

- Мастер

- Газонщики

- 2

- 116 публикаций

- Пол:Мужчина

- Город:Кемерово

- Интересы:ГАЗ-69

- Мастер

- Газонщики

- 3 490

- 6 868 публикаций

- Пол:0

- Город:Калуга

www. gaz69.ru

gaz69.ru

Горизонтальные карбюраторы. Вся сила в ГБЦ. Часть II — Лада 2101, 1.7 л., 1976 года на DRIVE2

Всем привет! Пришло время второй части(долго же оно шло), которая будет посвящена больше рабочим моментам, с которыми пришлось столкнуться, в первую очередь наполнению цилиндров.

Доработка камеры сгорания

Первой черновой доработкой ГБЦ стала доработка камеры сгорания. Важно придать ей более правильную форму и избавиться от «мёртвой зоны».

В этом деле нам пригодится прокладка между гбц и блоком, чтобы понять насколько и куда можно пилить. Приложил – обвёл.

Линии показывают на сколько и куда можно пилить.

Так же важно понимать, что пилить её следует не сильно, чтобы немного увеличить наполнение цилиндра в тоже время не потеряв степень сжатия.

Граница мёртвой зоны сдвинута

По фотографиям видно, что «мертвая зона» стала менее мёртвой 🙂 Может быть всего на пару миллиметров. А следовательно и наполнение станет получше. Клапана подняты на 11. 3, это будет скомпенсировано фрезеровкой гбц, дальше по тексту это раскроется.

3, это будет скомпенсировано фрезеровкой гбц, дальше по тексту это раскроется.

Дорабатывать советую шарошками по металлу, либо каменными шарошками.

Подгонка и расточка каналов

При наполнение цилиндров воздухом возникает перепад давлений между цилиндрами двигателя и атмосферой. Двигатель в этой части цикла работает как насос и на его привод расходуется часть мощности. Чем меньше аэродинамическое сопротивление впускной системы, тем меньше потери энергии. Следовательно уменьшение сопротивления в головке приводит не только к увеличению наполнения, но и к уменьшению насосных потерь. Поэтому важно сделать канал как можно более единым, без ступенек, об этом можно так же прочесть в моём первом блоге про расточку ГБЦ.

Впуск 34 мм, выпуск 31 мм.

Поскольку подробно это описано в моей прошлой записи, скажу вкратце, что во-первых необходимо выбить направляющие специальнойоправкой и самое главное — совместить каналы впускного коллектора и головы. С выпускными всё проще – я их пилил по прокладке, диаметр 31 мм, что вполне достаточно с учетом спиливания наплыва.

Выпуск пилил по прокладке, диаметр которой 31 мм

ГБЦ можно точить разными способами: шкуркой на гибком шланге, готовыми шарошками (либо купленными либо изготовленными по чертежам), самодельными шарошками (шарошка из классического выпускного клапана, шарошка из шаровой опоры). Каждый выбирает свой способ, но главное помнить про совмещение.

Насколько фрезеровать и почему, расчет степени сжатия

На машине установлен нива блок 21213 точеный во второй ремонтный размер, итого мы имеем следующие характеристики:

Ход поршня 80 мм

Длина шатуна 136 мм

Диаметр цилиндра 82.8 мм

Недоход поршня 0.6 мм

Немного информации про недоход поршня у других моторов(случайно попалось в интернете, решил, что лишним не окажется) : 01, 011 — 0.1 мм, 03, 06 — 1.9 мм.

Объем камеры в поршне 10 см3. Эта цифра, как правило, написана на коробке от поршней либо выясняется на месте, путем пролива. Далее об этом пойдет речь.

Стандартный объем камеры в гбц 33 см^3, а так как я немного распилил саму КС то объём у меня стал равен 34 – 34. 3, но данные могут быть не точными).

3, но данные могут быть не точными).

Примерными расчётами и прикидками, решено фрезеровать плоскость на -1.8 мм, для достижения СЖ = 10 – 10.4.

Для широкофазных валов повышенная СЖ предпочтительнее, чтобы компенсировать хоть как-то потерю тяги на низких оборотах. Чем выше фаза вала, тем выше должна быть сж.

Плоскость отфрезерована на -1.8 мм. КС вышла объёмом 28.5 см3 с учетом её доработки

В итоге получил:

Ход поршня 80 мм

Длина шатуна 136 мм

Диаметр цилиндра 82.8 мм

Недоход поршня 0.6 мм

Объем камеры в поршне 10.0 см3

Объем камеры в ГБЦ 28.5 см3

Прокладка 5.54 см3

Количество цилиндров 4 шт

Итог

Объем 1723 см3

Степень сжатия 10.11

Р/С 1.7

Облегченные клапана

Клапана облегченные фор маш

Поскольку мотор будет работать на 7000-8000 об/мин, а стандартный клапанный механизм классики выдерживает 7400 об/мин (может произойти столкновение клапана и поршня) необходимо задуматься об облегчении клапанов. Чем тяжелее клапан, тем большее количество времени нужно пружине, чтобы вернуть его в закрытое положение, и чем выше обороты, тем выше эффект зависания клапана по отношению к остальной системе. Что в свою очередь приводит к нарушению процесса газораспределения не своевременному закрытию клапанов, неполному наполнению цилиндров горючей смесью и неполному выходу отработанных газов из цилиндров.

Чем тяжелее клапан, тем большее количество времени нужно пружине, чтобы вернуть его в закрытое положение, и чем выше обороты, тем выше эффект зависания клапана по отношению к остальной системе. Что в свою очередь приводит к нарушению процесса газораспределения не своевременному закрытию клапанов, неполному наполнению цилиндров горючей смесью и неполному выходу отработанных газов из цилиндров.

Так же облегчить механизм можно терелками из дюрали или титана, а так же установить более жесткие клапанные пружины. Но в моём случае это излишества.

Это что касается основной необходимости установки облегченных клапанов. Если судить совсем общими критериями, то чем меньше масса подвижных частей мотора, тем ниже сопротивление движению и соответственно выше КПД двигателя. Так что облегчение подвижных частей никогда лишним не будет, главное, чтоб не в ущерб прочности.

Но и это еще не все. У облегченных клапанов ножка тоньше и тем самым меньше перекрывает впускной/выпускной канал, тем самым создавая меньше гидравлических сопротивлений движению потока ТВС/выхлопа.

наглядно

А так же убран металл с самого «тюльпана», тем са

www.drive2.ru

Сообщества › Ретро-автомобили СССР › Блог › Карбюратор. Переделка пневмопривода заслонки вторичной камеры в механический на карбюраторе Озон

Приветствую участников сообщества.

Многие скурили не одну статью на эту тему, а кто-то ни раз и не два проделывал эту операцию с карбом Жигулей, но есть те, кто впервые об этом может узнать и может быть не сталкивался с ремонтом или «тюненхом» классического карба. И чем больше источников инфы и разных точек зрения на этот счёт, тем легче начинающему автовладельцу сделать выбор в пользу того или иного решения и осуществить задуманное.

Фото частично не мои, потому что работая грязными руками вообще не было желания каждые 2 минуты фоткать процесс сенсорным телефоном (думаю, многие меня поймут). Фото, пренадлежащие не мне, я отметил соответствующим текстом.

Собственно, из названия этого поста следует выбор между динамикой авто, чёткого отклика на педаль газа, ровного разгона и пресловутой экономией топлива. Каждый сам пусть решает, что ему нужно. Иногда хочется попробовать пожертвовать чем-то ради того, чтобы любимый копендос поехал чуть резвее, а кого-то не волнует ничего, кроме экономичности движка или стокового состояния деталей и агрегатов вопреки желанию что-то поменять. И те и другие правы, но моя статья для тех, кто хочет и будет делать попытки к изменению поведения авто на дороге.

Каждый сам пусть решает, что ему нужно. Иногда хочется попробовать пожертвовать чем-то ради того, чтобы любимый копендос поехал чуть резвее, а кого-то не волнует ничего, кроме экономичности движка или стокового состояния деталей и агрегатов вопреки желанию что-то поменять. И те и другие правы, но моя статья для тех, кто хочет и будет делать попытки к изменению поведения авто на дороге.

Имея в своём двигателе карбюратор 2101 типа Вебер, что ставились на копейки первых лет выпуска (до 1976г), этот текст не принесёт ничего нового. Ибо к такому типу будем возвращаться мы, владельцы более поздних, либо позже приобретённых классических карбюраторов ДААЗ-2105 и 2107.

Итак, вакуумный привод (или пневмопривод) заслонки вторичной (а не первичной, как указано в некоторых источниках) камеры, который может подтупливать при быстром разгоне или на скорости выше 80 км\ч, либо на более низких передачах, но при высоких оборотах коленвала, а если пробита или по каким-то причинам повреждена резиновая мембрана привода, то вообще произвольно открывающаяся и закрывающаяся заслонка знакомы водителям Жигулей.

Избавиться от всего вышеперечисленного поможет переделка вакуумного привода заслонки (далее ВПЗ, в народе «грибок», из-за соответствующей формы)

в механический. Есть ещё сторонники способа «а я просто вынул пружину из ВПЗ», но не рекомендую этого делать. По сути проблем это не решит. Только прибавит лишних «л» на «100 км».Легче всего сделать привод механическим, отсоеденив тягу ВПЗ и поменяв рычаг управления заслонкой (далее РУЗ) вторичной камеры ДААЗ-2105 на рычаг от Вебера. Но они на дорогах не валяются, и под час куда проще сделать таковую самому, а не искать не пойми где.

Если вы впервые взяли в руки карбюратор и не знакомы с его устройством в подробностях, лучше внимательно изучите функцию и порядок срабатывания всех тяг и рычагов, чтобы потом легче было разбираться в терминах и что куда собирать. Вот очень подробное описание устройства Жигулей, и карба Озон в частности www.scritube.com/limba/rusa/5118171023.php

Разобрав корпус ВПЗ, открутив три винта на крышке, загораживаем отверстие поступления воздуха кусочком тонкой (чтобы не осталось зазора после сборки) резины, диаметра соответствуещего размера.

отверстие обведено синим

Пружину лично я оставил, чтобы мембрана осталась прижатой к корпусу ВПЗ. Прикручиваем крышку назад, следя за тем, чтобы резинка между крышкой и корпузом никуда не ёрзала. Именно пропуск этого процесса и доставляет проблемы с расходом топлива и дальнейшими трабблами в работе заслонки сторонникам способа «а я просто вынул пружину из ВПЗ».Далее, отсоединяем тягу ВПЗ, РУЗ, и пружину на той же опоре прямо за ним.

данное фото не моё

Припаяв рычажок из кусочка проволоки к РУЗ (кто-то умудряется даже наварить нехилый 2мм-овый металл) таким образом,

данное фото не моё, синим отметил я

ставим его обратно, продев вновь образовавшимся крючком за соответствующий зацеп соседнего рычага первичной камеры. Ставить назад эту пружину не надоданное фото не моё, синим отметил я

Затягиваем гайку, и проверяем работоспособность теперь тюнячьего РУЗ вторичной камеры нажатием на РУЗ первичной камеры до срабатывания первого. Если ничего нигде не подклинивает и РУЗ вторичной камеры имеет свободный ход открытия и закрытия, то всё сделано верно.

Дальнейшая установка карба и проба динамики авто и впечатления каждого уже за кулисами данной статьи. Всем мир, угла, и всего олдскульного=).

www.drive2.ru

Подбираем карбюратор Солекс к двигателю — Audi 100, 2.0 л., 1989 года на DRIVE2

Наиболее распространенными являются карбюраторы Солекс модификаций 21053, 21083, 21073, 21041. Отличаются они тарировочными данными, т.е. сечением больших диффузоров (БД), значением и типом жиклеров и прочими потрохами, и рассчитаны под определенный объем двигателя и его тип.

21083 – «базовая» модификация карбюратора с самым маленьким сечением диффузоров 21х23, рассчитан на поперечно расположенный «зубильный» двигатель объемом 1,5л. Особо популярен тем, что из него можно получить солекс любой модификации, а так же уникальный, проточить под любое значение диффузоров и так далее. Ставить на двигатель объемом больше чем 1,5л нежелательно – на высоких оборотах он будет душить двигатель из-за маленького сечения БД. Стоит ометить, что 21083 готовит обедненную смесь (в силу особенности мотора 2108) и для получения хорошей динамики на двигателе УЗАМ желательно поменять жиклеры.

21053 – карбюратор для продольного двигателя 2105 объемом 1,5 литра, имеет диффузоры 23х24. Наиболее приемлемый вариант для двигателей 1,5 литра, требует минимальной настройки. Если нет желания долго воевать с жиклерами или искать толкового карбюраторщика – это солекс для вас

21073 – карбюратор для нивы, под объем 1,7л, диффузоры 24х24, популярен среди владельцев моторов УЗАМ-1,7, на двигатель 1,7 л стает так же с минимальной доводкой.

Особенность: дополнительно имеет 2 штуцера рециркуляции отработанных газов, в других солексах их нету (позиция «a» на фото).

21041 – единственный карбюратор семейства солекс, разработанный для москвичевского двигателя объемом свыше 1,8 л, имеет самые большие диффузоры – 24х26. Внимание! Есть несколько модификаций данного солекса под МПСЗ или БСЗ, отличаются отсутствием и наличием штуцера вакуумного опередителя зажигания, будьте внимательны.

В дополнение хочу сказать, что под любой объем можно настроить любой солекс – вопрос времени и нервов и спаленного бензина . Если поставить на 1,5 литра солекс 083 – получим приемистый движок на низах, который будет затыкаться после ~4500об, если поставим

Если поставить на 1,5 литра солекс 083 – получим приемистый движок на низах, который будет затыкаться после ~4500об, если поставим

Внимание! Все солексы ОДИНАКОВЫ внешне и по устройсту, потому устанавливаются, подключаются и настраиваются ОДИНАКОВО, независимо от модели!

Внешний вид и подключение карбюратора на примере 21041-****-10.

карбюратор 2141

карбюратор 2141

карбюратор 2141

карбюратор 2141

1. Электроклапан, применяется для системы ЭПХХ (экономайзер принудительного холостого хода), перекрывает подачу топлива через жиклер холостого хода, сам жиклер можно найти, если выкрутить электроклапан. Если у вас нет блока ЭПХХ, то на клемму электроклапана надо подвести +12 вольт так, чтобы при выключении зажигания напряжение на нем пропадало (прекратится подача топлива на ХХ), что позволит легко заглушить двигатель и избежать калильного зажигания.

2. Штуцер отбора картерных газов, нужен для того, чтобы засасывать картерные газы из двигателя на холостом ходу, когда дроссельные заслонки закрыты. Подключается к тонкому шлангу на кастрюле для солекса или же врезается в основной шланг отбора картерных газов.

Подключается к тонкому шлангу на кастрюле для солекса или же врезается в основной шланг отбора картерных газов.

Если в кастрюле нет тоненького штуцера для него, надо соединить шлангом с основной трубкой картерных газов или же просто одеть на него трубочку с топливным фильтром на конце. Заглушать не рекомендуется, чтобы не нарушать работу ХХ.

3. Штуцер вакуумного опередителя зажигания, соединяется шлангом с трамблером.

4. Трубка подогрева первой камеры, для стабильной работы в зимний период, трубку надо врезать в систему охлаждения, удобно для этого использовать шланг, выходящий из коллектора.

5. Штуцер подвода топлива.

6. Винт регулировки КОЛИЧЕСТВА оборотов ХХ (черная пластмассовая ручка). На конце этого винта висит проводок с клеммой, она используется в системе ЭПХХ, если у вас ее нету, то проводок никуда не подключать (изолировать его не надо).

7. Отверстие, в котором находится винт регулировки КАЧЕСТВА смеси ХХ.

8. Ось заслонки первой камеры, к которой гайкой прикручен кулачек ускорительного насоса (УН)

а. У 21073 тут вставлены трубки рециркуляции отработанных газов, они соединяются между собой кусочком шланга.

У 21073 тут вставлены трубки рециркуляции отработанных газов, они соединяются между собой кусочком шланга.

b. Тут находится штуцер обратного тока топлива в других модификациях солекса.

Установка карбюратора солекс, на примере 21041-10.

Существует 2 варианта установки карбюратора солекс: первой камерой(камера с воздушной заслонкой сверху) к головке блока цилиндров (как стандартные к126 и ОЗОН) и первой камерой дальше от ГБЦ. Кроме того в зависимости от выбора установки существуют 2 варианта подключения привода дроссельной заслонки, об этом чуть позже.

Вариант «первой камерой дальше от ГБЦ» называют еще «развернутым» соелксом. Суть этого «разворота» в следующем. Когда карбюратор стоит первой камерой ближе к ГБЦ, то расстояние, от нее до 1 и 4 цилиндра большее, чем до 2 и 3, таким образом двигатель получает больше смеси в 2,3 и беднит в 1,4, что заметно по цвету свечей после длительной эксплуатации двигателя, кроме того, при полном форсаже, когда открыты обе камеры воздух идет по пути наименьшего расстояния – т. е. через все ту же первую камеру, меньшую в диаметре и с более бедными жиклерами. Разворот солекса позволяет несколько уравнять расстояние до цилиндров и при открытых заслонках воздух будет идти большей частью через бОльшую вторую камеру.

е. через все ту же первую камеру, меньшую в диаметре и с более бедными жиклерами. Разворот солекса позволяет несколько уравнять расстояние до цилиндров и при открытых заслонках воздух будет идти большей частью через бОльшую вторую камеру.

Если выбор пал на вариант номер 1, первой камерой к ГБЦ, то привод дроссельной заслонки при желании можно реализовать без переделок родной тяги, что очень просто и быстро (недостаток – родные люфты педали газа остаются с нами), при «развернутом» варианте необходимо делать тросовый привод газа.

таблица

таблица

вот есть ещё

www.drive2.ru

Вся правда о компрессоре на карбюратор! — Лада 2107, 1.6 л., 1993 года на DRIVE2

Собственно из за этого и зарегестрировались на Drive2.ru

Сразу говорю, не слушайте ни кого кто бы говорил вам что не стоит дуть в карбюратор, что гиблая идея, не поедет, будет выдувать бензин, не будет прироста и подобную чепуху. Все работает и при грамотной сборке отлично и как часики.

Когда ставили компрессор на карбюратор ни где не могли найти некоторых тонкостей, наталкивались на подводные камни, тратили лишние бабки на эксперементы, в итоге когда все работает как нужно, решили написать, мало ли кому пригодится.

Начнем с начала.

Был приобретен компрессор автотурбо 0.5 бар в магазине www.shop-tuning.ru/feedback/.

Пришёл хороший комплект, силиконовые патрубки, железные пайпы, блоуофф от VW положили в комплекте, при этом цена была ниже чем в других местах, уже обрадовались, вот он, родной лежит, пару дней и поедем, но не тут то было…

Сейчас начнется развенчание некоторых мифов которые пишут продавцы про установку компрессора на карбюратор.

Во всех магазинах пишут что встает на карбюратор спокойно только нужно заменить шкивы, проблемы начались как раз на шкивах. Соосность шкивов помпы и коленвала совпадала, а вот генератор вылезал на 1 см вперед, думали уже что придется ставить приорвоский вместе с лапой от 21214 но в интернете нашли как человек переделал машину под полклиновый ремень, он подрезал лапу к которой цепляеттся генератор на блок спереди, так что бы утопить генератор внутрь, накидав с другой стороны шайб, что бы генератор не ездил. Так же ремень что шёл в комплекте был коротким, пришлось ехать и покупать от шеви нивы. Вот статья. www.drive2.ru/l/4163465/

Поставили все, думали ну вот, наконец то поедем, но тут же появилась следующая проблема — черепаха на карбюратор. Пластиковая травила воздух во все стороны, было решено сварить железный «рессивер» нашли человечка который сказал что сварит но ему нужна была платформа которая прикручивалась бы карбюратору. Стали ездить искать. Везде говорили сделает только токарь. Проездили 2 дня нашли токарку, но за пластинку с вырезом под карб захотели 2 рубля. Продолжили ездить искать и в тот же день нашли дедка на промзоне ремонтирующего тракторы, спросили есть ли у него токарный станок, на что он ответил нам *Нет а вам что нужно ребятки?* мы объяснили, он сказал что сделает, вырежет сваркой, вырезал отлично, спросили мол сколько с нас, он сказал не сколько, в итоге все равно дали ему денюшку и поехали дальше.

Вот система в сборе, нигде не стравливает воздух, блоу сбрасывает лишнее давление при перегазовке изящным пшыком. Поехали кататься. И тут мы наткнулись на еше одну проблему. Продавцы заверяют что работает на стоковом механическом насосе или на крайняк на карбюраторном низкого давления. Стали искать как делают люди, нашли как у кого то сделано с карбюратором солекс и эл насосом, маркировку насоса он не помнил. Прикупили солекс спорт 24/26(о приключениях с ним позже), прикупили бензонасос Pierburg и HEP -02A низкого давления для карбюратора, поставили, поехали, порог на котором воздух выдувает бензин сдвинулся на 1к вверх (4500 оборотов) далее нашли схему в одном магазине где говорили что все классно пашет только надо подключить их последовательно, сначала электрический — потом механический. Попробовали — продавило мембрану механического и залило весь картер бензином… В итоге был куплен бензонасос от газели, регулятор давления топлива(регулируемый с манометром) стали ставить его, стали ставить по другой схеме, заткнув обратку на карбюраторе и регулируя давление в топливной системе до него по схеме.

Продавцы заверяют что работает на стоковом механическом насосе или на крайняк на карбюраторном низкого давления. Стали искать как делают люди, нашли как у кого то сделано с карбюратором солекс и эл насосом, маркировку насоса он не помнил. Прикупили солекс спорт 24/26(о приключениях с ним позже), прикупили бензонасос Pierburg и HEP -02A низкого давления для карбюратора, поставили, поехали, порог на котором воздух выдувает бензин сдвинулся на 1к вверх (4500 оборотов) далее нашли схему в одном магазине где говорили что все классно пашет только надо подключить их последовательно, сначала электрический — потом механический. Попробовали — продавило мембрану механического и залило весь картер бензином… В итоге был куплен бензонасос от газели, регулятор давления топлива(регулируемый с манометром) стали ставить его, стали ставить по другой схеме, заткнув обратку на карбюраторе и регулируя давление в топливной системе до него по схеме.

Схема топливопровода

Столкнулись с проблемой что его нельзя настроить на 0.