Кулачки анфас и в профиль — журнал За рулем

КЛУБ

Автолюбителей

КУЛАЧКИ АНФАС И В ПРОФИЛЬ

Два года назад журнал рассказал о «резвом» распредвале для «москвичей» с уфимскими моторами (ЗР, 1995, № 4). Этот новый кулачковый вал заметно улучшает характеристики двигателя, в чем убедились многие читатели, ставшие клиентами фирмы-изготовителя «Мастер-Мотор». Вернуться к теме распредвалов побудили многочисленные письма автомобилистов, заинтересовавшихся новинкой. Наш корреспондент Антон ЧУЙКИН беседует с Анатолием РОЖКОВЫМ, разработчиком «резвых» валов и главным конструктором «Мастер-Мотора».

— Анатолий Павлович, какие цели вы преследуете, проектируя новый распредвал для старого (по конструкции) мотора?

— Задача — поднять кривую крутящего момента в области наиболее используемых рабочих режимов двигателя. Говоря проще, приблизить характеристики автомобиля к… троллейбусным. Это легкое троганье, уверенное движение при минимальных оборотах коленвала, хорошая приемистость и тяговитость.

— К слову, именно этим вы и соблазнили наших читателей. Автор одного письма — владелец «сорок первого» — отмечал, что с «резвым валом» его «Москвич» легче тянет груженый прицеп, по дороге на дачу переключать передачи можно значительно реже — машина уверенно берет подъемы на четвертой и даже пятой…

— Особенно внимательно мы относимся к «низам», то есть к частотам вращения коленвала от 1000 до 3500 об/мин, где и стремимся добиться наибольшего роста крутящего момента. В то же время стараемся не снизить мощность, хотя максимальное ее значение, как правило, представляет для обычного водителя только теоретический интерес — кто же ездит, держа стрелку тахометра за 5000 об/мин? А ведь максимальную мощность двигатель развивает, как правило, только в этом режиме. Впрочем, для спортсменов мы можем изготовить валы, прибавляющие именно мощность.

Чтобы получить желаемые результаты, мы выбираем оптимальные подъемы кулачков и их взаимное расположение на валу. Эта задача не слишком проста, достаточно упомянуть об ограничениях: кулачки и детали привода клапанов не должны испытывать контактные напряжения выше допустимых, рычаг (коромысло, толкатель) не должен отрываться от поверхности кулачка, клапанные пружины желательно не изменять, и т. д., и т.п.

д., и т.п.

Приведу интересный пример, иллюстрирующий разные подходы к проектированию распредвалов. Казалось бы, ясно, что впускные и выпускные клапаны должны работать по-разному — тем не менее на всех серийных двигателях ВАЗ и УЗАМ все кулачки на распределительном вале одинаковые (двигатели модернизированной «Нивы» VAZ 21213 и «Оки» не в счет — их валы проектировал ваш собеседник). На наших валах (и на некоторых «иномарочных») кулачки всегда разные.

— В чем же состоит ваш метод проектирования кулачков?

— В основе любой методики проектирования профиля (грубо говоря, формы кулачка) лежит своя теория расчета.

Раньше, когда под рукой не было точной вычислительной техники, способы расчета кулачка были, по сегодняшним меркам, простые. Широко использовали так называемый кулачок Курца — его профиль можно было рассчитать вручную. Естественно, он был далек от идеала.

Американцы придумали «полидайн» — кулачок, профиль которого описан полиномом (многочленом) высокой степени. Есть патент на профиль, в основе которого лежит ряд Фурье.

Есть патент на профиль, в основе которого лежит ряд Фурье.

Меня к проектированию кулачков подвел известный лет 15–20 назад дефект «жигулевского» распредвала, страдавшего быстрым износом. Одна из причин была в негладкости профиля кулачка; моя задача — создать кулачок абсолютно гладкий, с плавным профилем, без резких переходов от одного участка к другому.

Вкратце скажу, что проектирование профиля «моего» кулачка начинается с его четвертой производной. Если она является гладкой кривой (а выбрать таковую в наших силах) — то и сам кулачок будет плавным и гладким «от природы».

— Выходит, новый профиль избавил «жигулевский» распредвал от ненормально быстрого износа?

— Да, в основном, хотя об этом широко не известно. Напомню — на рубеже 70-80-х годов вал для автомобилей ВАЗ стал лучшим подарком автолюбителю — дефицит этих деталей был страшный, а служили они очень недолго.

Кулачки первых двигателей закаливали ТВЧ, затем распредвал стали азотировать, наконец, применили отбел кулачков переплавом. Однако почему-то никто всерьез не рассматривал кинематику привода клапана, а между тем именно в ней была, считаю, причина всех бед. Изменение технологии только обнажило скрытый дефект.

Однако почему-то никто всерьез не рассматривал кинематику привода клапана, а между тем именно в ней была, считаю, причина всех бед. Изменение технологии только обнажило скрытый дефект.

Я в ту пору работал инженером на

ВАЗе и распредвалом, честно говоря, занялся случайно, как хобби. Анализ профиля кулачка показал, что на его вершине есть притупление, которое плохо влияет на работу всего механизма. Тщательные натурные исследования, эксперименты с тензометром и датчиком виброускорений тоже показали, что при прохождении вершины кулачка по рычагу привода клапана в механизме возникает повышенная вибрация, провоцирующая быстрый износ.

Оказывается, в профиле кулачка таилась ошибка. Разработчик (фирма ФИАТ) «разрезал» кулачок по оси, проходящей через вершину, раздвинул половинки и вставил в промежуток кусок цилиндра протяженностью три градуса, слегка его загладив (рис. 1). Очевидно, целью было увеличение «времени-сечения» открытия клапанов и лучшее наполнение цилиндра рабочей смесью. Такие решения известны на тихоходных судовых двигателях, но здесь прием сыграл злую шутку — «кусочный» профиль в быстроходном механизме приводил к возникновению ударных нагрузок и, естественно, сокращал жизнь валу и рокерам.

Такие решения известны на тихоходных судовых двигателях, но здесь прием сыграл злую шутку — «кусочный» профиль в быстроходном механизме приводил к возникновению ударных нагрузок и, естественно, сокращал жизнь валу и рокерам.

В 1983 году кулачки стали делать с новым профилем, разработанным по описанному выше методу (авторское свидетельство № 1237778), и проблема «жигулевского» вала стала отступать (рис. 2). Тогда, при первом опыте внедрения такого профиля, подъем кулачка и фазы газораспределения были оставлены без изменений — стремились только повысить долговечность. Но потом стало интересно, как вообще влияет профиль на показатели двигателя, и я стал проектировать новые валы, чтобы улучшить характеристики моторов…

— И что же сейчас можете предложить автолюбителям?

— Фирма «Мастер-Мотор» делает целую гамму распредвалов для двигателей УЗАМ любого рабочего объема — от 1,5 до 2 л. Что они дают, видно по графикам на рис. 3, а. Здесь в качестве базового взят двигатель УЗАМ-3317 (рабочий объем 1,7 л), но подобная картина будет и на других моторах. Для УЗАМ мы предлагаем в первую очередь варианты, улучшающие характеристики при низких оборотах. Надо учитывать, что уфимские моторы не слишком любят, когда их «раскручивают» — хотя бы потому, что у них недостаточно уравновешенный коленвал. Не стоит выводить двигатель на предельные режимы.

Для УЗАМ мы предлагаем в первую очередь варианты, улучшающие характеристики при низких оборотах. Надо учитывать, что уфимские моторы не слишком любят, когда их «раскручивают» — хотя бы потому, что у них недостаточно уравновешенный коленвал. Не стоит выводить двигатель на предельные режимы.

Почти все валы требуют несколько измененных коромысел, поэтому при их замене приходится демонтировать головку блока цилиндров. Единственный вал, работающий с серийным коромыслом, хоть и проще установить, но получите вы меньший эффект — примерно 3/4 от того, что дают другие.

— А как насчет «жигулевских» моторов?

— Есть валы и для двигателей 21011, 2103, 2106. «Действие» одного из новых валов, например, в двигателе 2106 показано на рис. 3, б. Кстати, именно этот вал очень хорошо подходит к мотору 21213.

— Как же так, ведь на этом двигателе установлен изначально «ваш» распредвал?..

—…спроектированный больше 10 лет назад! Теперь я могу предложить нечто лучшее. Нынешний увеличивает крутящий момент на небольших оборотах; с таким двигателем езда спокойнее и приятнее.

Есть и другие валы для моторов 21213 и 2130 (1,7 и 1,8 л), увеличивающие крутящий момент на всех режимах. Однако при установке таких деталей, чтобы обеспечить больший ход клапана, надо зенковать рабочие фаски седел клапанов, что требует специального оборудования и квалификации.

— Последний вопрос — традиционный: каковы перспективы?

— Занимаемся моторами 2108 — им большая тяговитость на малых оборотах была бы очень кстати. Наработки есть, но пока они не увидели свет. Пробуем силы на ЗМЗ-402.

Кроме того, работаем над микропроцессорным зажиганием — правда, пока только для моторов УЗАМ. Эта новая система со специально подобранной характеристикой очень хорошо дополняет наши валы. Правда, сбыт разработок вызывает некоторые опасения — АЗЛК стоит уже давно, надеяться приходится на «Ижмаш», ВАЗ, ГАЗ. Судя по первым откликам клиентов, усилия наши востребованы и работаем мы не зря.

Рис. 1. Профили кулачков распредвала VAZ 2101 с эпюрами кривизны: а — исходный ФИАТ; б — ФИАТ без цилиндрического участка на вершине; в — новый профиль, разработанный А. Рожковым.

Рожковым.

Рис. 2. Рекламации по износу кулачков «жигулевского» распредвала (на 1000 автомобилей в гарантийный период). После внедрения нового профиля летом 1983 года претензии пошли на убыль.

Рис. 3. Внешние скоростные характеристики двигателей УЗАМ (слева) и VAZ 2106. Черные линии — серийный вариант, цветные — с различными распредвалами «Мастер-Мотор».

НАША СПРАВКА. По многочисленным просьбам читателей публикуем заводские характеристики серийных двигателей Уфимского моторного производственного объединения. Обратите внимание на их обозначения: двигатель 412 имеет рабочий объем не 1,5, а 1,6 л — это новая модель со старым индексом. Двухлитровому мотору присвоено обозначение 248.

Кулачки анфас и в профиль

Кулачки анфас и в профиль

Дефектовка распределительного вала

27.10.2014 / 25.04.2018 • 32539 / 14434 Среди деталей двигателя именно распределительный вал Имеет кулачки, которые при вращении вала взаимодействуют с толкателями и обеспечивают выполнение машиной (двигателем) операций (процессов) по заданному циклу. является своеобразным «диспетчером» – он отвечает за порядок и продолжительность открывания клапанов. Если распредвал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распредвала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров. Грамотная дефектовка распределительного вала сбережёт немало времени и сил при ремонте.

является своеобразным «диспетчером» – он отвечает за порядок и продолжительность открывания клапанов. Если распредвал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распредвала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров. Грамотная дефектовка распределительного вала сбережёт немало времени и сил при ремонте.

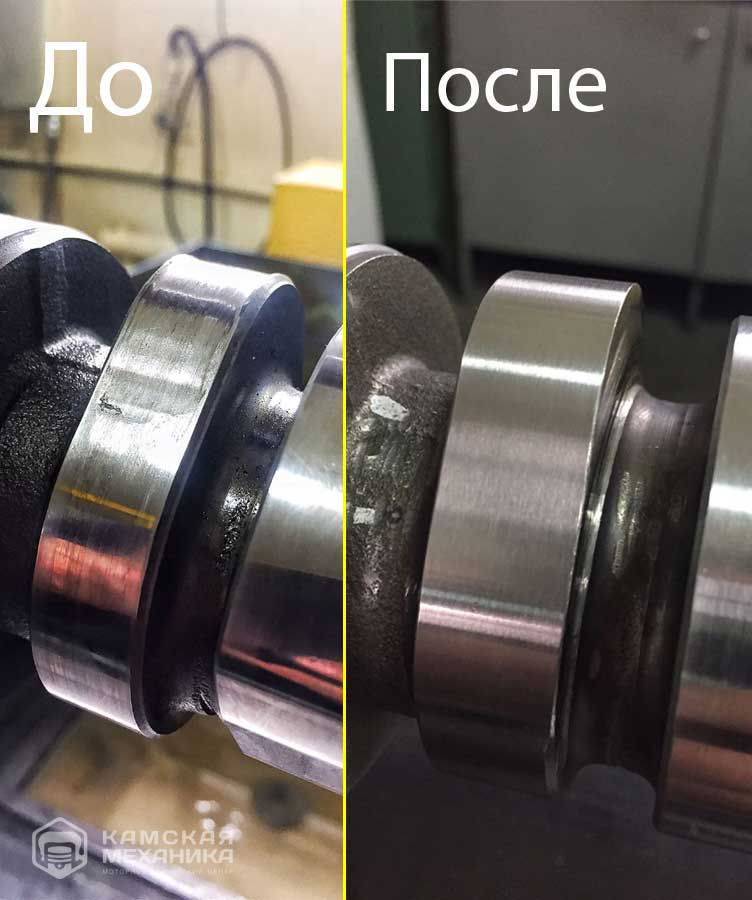

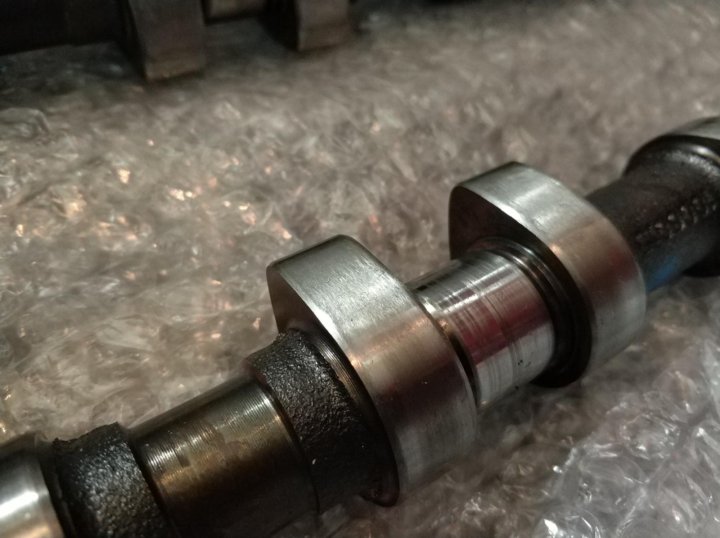

Дефект 1. Сильный износ, задиры и царапины на поверхностях опорных шеек распределительного вала.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засоренным масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

Действия:

- Капитальный ремонт двигателя. Замена распределительного вала. В некоторых случаях — шлифовка шеек распределительного вала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей или втулок. Проверка посадочных мест под распределительный вал в головке блока цилиндров или в блоке цилиндров. В некоторых случаях — ремонт посадочных мест под распредвал. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

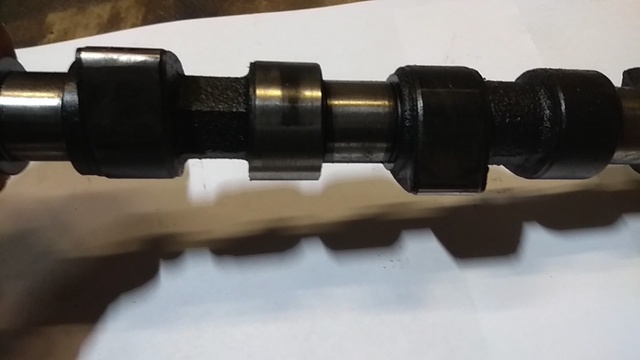

Дефект 2. Сильный износ и задиры на рабочих поверхностях кулачков распределительного вала.

Фото и видео

Износ кулачков распределительного вала

Проверка геометрии кулачкового профиля распредвала

Восстановление распредвала

01:4616. 12.2016

12.2016

Износ распредвала — как определить визуально?

На глаз износ кулачков распредвала можно определить по величине фаски, которая осталась на конце кулачка.

02:1111.04.2018

Хронический износ распредвала на Hyundai Tucson I 2.0d D4EA

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засорённым масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

- Неотрегулированный зазор в клапанном механизме.

- Дефекты гидрокомпенсаторов.

- Дефекты и повреждения деталей привода клапанов (толкателей, штанг, коромысел).

- Неверно установленные фазы газораспределения.

Действия:

- Замена распределительного вала.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Дефект 3. Прогиб распределительного вала.

Во всех вышеизложенных случаях обязательно проверяйте изгиб распределительного вала. Распределительный вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб опорных шеек, вращая распред вал рукой. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При большем прогибе распредвал подлежит замене!

02:2329. 09.2017

09.2017

Причина исчезновения компрессии — кривой распредвал. Fiat Fiorino III 1.3d

Дефект 4. Трещины распредвала.

Причины:

- Попадание в цилиндр посторонних предметов.

- Разрушение ремня или цепи привода газораспределительного механизма.

- Неверно установленные фазы газораспределения.

Действия:

- При наличии трещин распределительный вал ремонту не подлежит! Замена распредвала.

Примечание: Как правило, в результате описанных причин происходит соударение поршней и клапанов. Через детали привода клапанов энергия ударов передается распредвалу, что может привести к образованию трещин. В большинстве случаев трещины приводят к поломке распредвала прямо во время работы двигателя.

Дефект 5. Выработка и царапины на поверхности под сальники распределительного вала.

Причины:

- Длительная работа двигателя.

- Попадание посторонних частиц в моторное масло.

- Неаккуратное обращение с распредвалом при замене сальников на двигателе.

Действия:

- При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае — замена распредвала.

Дефект 6. Разрушение шпоночных пазов и посадочных мест под установочные штифты, а также под шкивы или шестерни привода распредвала.

Причины:

- Неправильная затяжка болтов, крепящих шкивы или шестерни.

- Биение шкивов или шестерён.

- Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

- Замена распредвала.

Дефект 7. Разрушение резьбы в крепёжных отверстиях.

Причины:

- Неправильная затяжка крепёжных болтов.

Действия:

- Замена распредвала.

: что вызывает чрезмерный износ кулачка распределительного вала?

Все мы знаем, насколько важны распределительные валы для работы вашего двигателя, и когда они выходят из строя, это может привести к проблемам. Независимо от того, есть ли у вас плоский толкатель или роликовый распределительный вал, одной из наиболее распространенных причин проблем с распределительным валом является износ или повреждение кулачка.

Независимо от того, есть ли у вас плоский толкатель или роликовый распределительный вал, одной из наиболее распространенных причин проблем с распределительным валом является износ или повреждение кулачка.

Знаете ли вы, что износ кулачков всего на 0,001 дюйма может отрицательно сказаться на фазах газораспределения на целых 3 градуса? Этот износ приводит, среди прочего, к потере мощности и экономии топлива. И это даже без учета воздействия более обширных повреждений, вызванных механическим вмешательством или другими серьезными проблемами.

Если вы заметили износ или повреждение распредвала, важно определить причины проблемы до установки нового распредвала. Если вы этого не сделаете, вы рискуете испортить новый распределительный вал и потерять больше денег.

Что может быть причиной этих проблем? Читайте дальше, чтобы узнать о некоторых наиболее распространенных причинах повреждения кулачков распределительного вала.

Точечная коррозия на распределительном валу

Во многих случаях точечная коррозия на кулачках возникает из-за естественного износа деталей в результате многочасовой эксплуатации. Тем не менее, важно определить и заменить распределительный вал до того, как он полностью выйдет из строя или вызовет повреждение других компонентов из-за неправильной эксплуатации.

Тем не менее, важно определить и заменить распределительный вал до того, как он полностью выйдет из строя или вызовет повреждение других компонентов из-за неправильной эксплуатации.

В других случаях питтинг может быть вызван мусором в компонентах. Убедитесь, что при установке все чисто, а масляные каналы чисты и не содержат грязи или других частиц. Это жизненно важно для правильной установки, так как грязь и мусор могут вызвать серьезные проблемы с распределительным валом и подшипниками.

На изображениях ниже показаны питтинги на кулачках распределительного вала.

Отсутствие смазки

Правильная смазка необходима для поддержания нормальной работы распределительного вала. При недостатке смазки, будь то из-за заблокированных масляных каналов или из-за слишком большого зазора, вы начнете замечать характер износа. Это связано с повышенным трением при вращении распределительного вала. Если не принять меры, вы рискуете испортить подшипники или даже сломать крышку распредвала из-за большого трения и тепла.

Два основных места, которые вы должны обеспечить надлежащей смазкой, — это между штифтом и роликом и между выступом и роликом. Это поможет уменьшить трение, что, в свою очередь, уменьшит степень износа компонентов.

Повреждение подъемника/толкателей

Возможно повреждение выступа из-за неправильно функционирующего подъемника. Скорее всего, вы заметите выемки на выступах, а также повреждения на самом подъемнике. Это может быть вызвано тем, что толкатель находится не на своем месте и ударяется о кулачок, слабым давлением пружины клапана, недостаточным давлением масла или стрессовыми условиями эксплуатации, такими как превышение скорости.

Существуют и другие виды повреждений распределительного вала или связанных с ним деталей, помимо износа кулачков. Многие из них являются результатом неправильной техники установки. Чтобы предотвратить повреждение, связанное с установкой, убедитесь, что ваш распределительный вал правильно расположен и установлен. Прочтите наше руководство по установке для получения дополнительной информации. У нас есть большой выбор распределительных валов, если вы заметили, что ваш нуждается в замене.

У нас есть большой выбор распределительных валов, если вы заметили, что ваш нуждается в замене.

Если вас интересуют распределительные валы или любые другие детали для вашего дизельного двигателя, позвоните нам по телефону 844-304-7688 или запросите расценки онлайн.

Последние статьи

Темы

- Удовлетворенность клиентов Наш приоритет №1 – это наш клиент

- Быстрая доставка * Отправка в тот же день, если заказ сделан до 14:00 по восточному поясному времени.

- Возврат без проблем Легкий возврат или возмещение

- Свяжитесь с нами по электронной почте Получите ответы от профессионалов

- 844.215.3406

Пн–Пт 8:00–17:00 по восточному поясному времени

Суббота: 8:00–15:00 по восточному поясному времени

Понимание основ распредвала | ДЖЕГС

5 человек нашли эту статью полезной

Технический специалист JEGS

Пит Митчелл

Типы распределительных валов

Существует два основных типа распределительных валов: плоские толкатели и роликовые кулачки. Плоский толкатель (подъемники) есть в большинстве двигателей V8 и буквально имеет то, что выглядит как плоское дно, где выступ кулачка соприкасается с толкателем (подъемником). Подъемники на самом деле не плоские на контактной поверхности. У них есть небольшой изгиб, но его трудно увидеть. Роликовые кулачки используют подъемник с роликом. Роликовый кулачок выглядит как плоский кулачок толкателя, но кулачки кулачка сильно отличаются. Роликовые кулачки имеют более толстые выступы из-за того, как выступ кулачка контактирует с подъемником. Роликовые подъемники уменьшают трение, увеличивают потенциал оборотов и позволяют использовать более высокое давление пружины клапана. Распределительные валы с плоскими толкателями могут выдержать лишь такое сильное давление пружины клапана, которое прижимает толкатель к кулачку кулачка.

Плоский толкатель (подъемники) есть в большинстве двигателей V8 и буквально имеет то, что выглядит как плоское дно, где выступ кулачка соприкасается с толкателем (подъемником). Подъемники на самом деле не плоские на контактной поверхности. У них есть небольшой изгиб, но его трудно увидеть. Роликовые кулачки используют подъемник с роликом. Роликовый кулачок выглядит как плоский кулачок толкателя, но кулачки кулачка сильно отличаются. Роликовые кулачки имеют более толстые выступы из-за того, как выступ кулачка контактирует с подъемником. Роликовые подъемники уменьшают трение, увеличивают потенциал оборотов и позволяют использовать более высокое давление пружины клапана. Распределительные валы с плоскими толкателями могут выдержать лишь такое сильное давление пружины клапана, которое прижимает толкатель к кулачку кулачка.

По мере увеличения давления пружины клапана на плоский кулачок толкателя увеличивается износ выступа кулачка и контактной поверхности кулачка толкателя. Это ограничивающий фактор по сравнению с роликовой установкой. Чтобы создать большую мощность, вам нужен кулачок с большим подъемом, чтобы широко открывать эти клапаны. Для большого подъема кулачка потребуется пружина клапана более высокого давления, что дает роликовому кулачку / подъемнику преимущество перед плоскими толкателями для создания двигателей с большей мощностью.

Это ограничивающий фактор по сравнению с роликовой установкой. Чтобы создать большую мощность, вам нужен кулачок с большим подъемом, чтобы широко открывать эти клапаны. Для большого подъема кулачка потребуется пружина клапана более высокого давления, что дает роликовому кулачку / подъемнику преимущество перед плоскими толкателями для создания двигателей с большей мощностью.

Подъем распределительного вала

Важно знать о нескольких вариантах подъема распределительного вала. Подъем кулачка, также называемый валовым подъемом, представляет собой расстояние, на которое кулачок перемещает толкатель/толкатель. Поскольку коромысло умножает движение толкателя, подъем клапана – это не то же самое, что подъем кулачка кулачка. Передаточное число коромысла 1,5: 1 требует подъема кулачка на 0,4 дюйма и перемещает клапан в 1,5 раза больше подъема кулачка. Например: кулачок с подъемом кулачка 0,4 дюйма будет перемещать клапан на 0,6 дюйма с соотношением коромысла 1,5: 1 (1,5 x 0,4).

Продолжительность распределительного вала

Продолжительность распределительного вала — это время, в течение которого один клапан начинает открываться до тех пор, пока он не закроется. Продолжительность измеряется в градусах вращения коленчатого вала, а не в градусах вращения распределительного вала. Вы увидите характеристики длительности с шагом 0,050 дюйма. Производители кулачков договорились о стандарте измерения продолжительности, поэтому все кулачки измеряются одинаково. Идея состоит в том, чтобы измерять продолжительность, начиная с 0,050 дюйма движения толкателя (подъемника). Когда лепесток поднимает толкатель вверх, когда толкатель перемещается на 0,050 дюйма, продолжительность отсчитывается от этой точки.

Вы увидите характеристики длительности с шагом 0,050 дюйма. Производители кулачков договорились о стандарте измерения продолжительности, поэтому все кулачки измеряются одинаково. Идея состоит в том, чтобы измерять продолжительность, начиная с 0,050 дюйма движения толкателя (подъемника). Когда лепесток поднимает толкатель вверх, когда толкатель перемещается на 0,050 дюйма, продолжительность отсчитывается от этой точки.

Продолжительность впуска при подъеме 0,050 дюйма — количество градусов, на которое коленчатый вал перемещается, когда впускной клапан открыт. Производители кулачков согласились измерить и указать продолжительность работы распределительного вала на основе перемещения подъемника на 0,050 дюйма. Это упростило сравнение значений длительности кулачков разных производителей.

Продолжительность выпуска при подъеме 0,050 дюйма — количество градусов, на которое коленчатый вал перемещается, когда выпускной клапан открыт. Производители кулачков согласились измерить и указать продолжительность работы распределительного вала на основе перемещения подъемника на 0,050 дюйма. Это упростило сравнение значений длительности между разными производителями кулачков.

Это упростило сравнение значений длительности между разными производителями кулачков.

Расстояние между кулачками распределительного вала (в градусах)

Лепестки распределительного вала на стандартных двигателях V8, как и на маленьком блоке Chevy, расположены парами: один впускной лепесток, один выпускной лепесток. Эти пары лепестков фазированы друг к другу. Разделение кулачков — это угол в градусах между максимальным подъемом пары кулачков. Чтобы немного лучше представить разделение лепестков кулачка, посмотрите на конец традиционного распределительного вала V8. Проведите линию через центр кулачка через точку максимального подъема на каждом выступе кулачка на паре выступов. Обычно вы найдете измерение между 104 и 115 градусами. Важно отметить, что разделение лепестков описывает реакцию впускного клапана по отношению к выпускному клапану в том же цилиндре. Где подъем кулачка и продолжительность описывают влияние каждого лепестка на клапан. Разделение лепестков кулачка является важной характеристикой производительности, поскольку оно синхронизирует впускные и выпускные клапаны. Если бы угол разделения лепестков был равен 0 градусов, впускной и выпускной клапаны открывались бы и закрывались одновременно. Очевидно, что это не сработает, но может помочь нам понять, что происходит, когда угол разделения увеличивается или уменьшается на кулачке.

Если бы угол разделения лепестков был равен 0 градусов, впускной и выпускной клапаны открывались бы и закрывались одновременно. Очевидно, что это не сработает, но может помочь нам понять, что происходит, когда угол разделения увеличивается или уменьшается на кулачке.

Если угол разделения лепестков меньше: При повороте кулачка открывается один клапан. Когда кулачок продолжает вращаться, этот клапан начинает закрываться. Поскольку угол уже, 2-й клапан в паре начинает открываться раньше, чем закрывается первый. Насколько открыт первый клапан, когда начинает открываться второй клапан, зависит от расстояния между выступами кулачка. (На это также влияет форма кулачка.) Узкий угол увеличит давление в цилиндре, ухудшит работу двигателя на холостом ходу и уменьшит вакуум на холостом ходу. Давление в цилиндре увеличивается, потому что после такта выпуска поршень втягивает воздух в цилиндр. Если впускной клапан открывается раньше, в цилиндр может быть засосано больше воздуха.

Если расстояние между лопастями больше: При повороте кулачка открывается один клапан. Когда кулачок продолжает вращаться, этот клапан начинает закрываться. При более широком угле 2-й клапан в паре начинает открываться позже. При правильном угле вы можете рассчитать время закрытия первого клапана до того, как откроется второй. С более широким углом разделения давление в цилиндре снижается, холостой ход более плавный, а вакуум на холостом ходу лучше.

Какой распределительный вал лучше для меня?

Если вы прочитали эту статью до конца, то у вас наверняка закружилась голова, и это правильно. Распределительные валы — это очень сложные механизмы, которые включают в себя множество чисел, и там буквально миллионы шлифовок. К счастью, большинство производителей распределительных валов упростили для любителей выбор распределительного вала, чем когда-либо прежде.

Кулачковое правило № 1: Если ваш двигатель собирается профессиональным моторостроителем, при выборе учитывайте его мнение и знания. Ничто не сравнится с опытом.

Ничто не сравнится с опытом.

Правило кулачка № 2: Самая распространенная ошибка при выборе кулачка — это выбор слишком большого кулачка, что снижает производительность. Если вы выбираете между двумя распределительными валами, обычно разумным выбором является меньший размер.

Если ваши знания ограничены и вы настроены на выбор распредвала самостоятельно, обратите самое пристальное внимание на два элемента, которые рекламируются всеми производителями распредвалов. Во-первых, это диапазон RPM. Этот диапазон оборотов или мощности будет обозначать диапазон эффективности, для которого был разработан распределительный вал, и обычно отображается, например, как «1500–6500 об/мин». Точно согласуйте этот диапазон оборотов с предполагаемым использованием двигателя. Трамвайные автомобили, как правило, проводят больше времени на низких оборотах, чем на высоких, поэтому лучше всего на холостом ходу 5500 или 1500-6500. Точно так же гоночный автомобиль с высокими оборотами, который проводит большую часть своего времени в верхних диапазонах, как правило, любит распредвалы, которые показывают 2500-7000 об/мин или 3500-8000 об/мин в качестве двух примеров.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.